PENGARUH TOREFIKASI DAN KOMPOSISI BAHAN

TERHADAP KUALITAS BIOPELET BAGAS DAN KULIT

KACANG TANAH

ALFIAN SYUKRI LUBIS

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI TESIS DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa tesis berjudul Pengaruh Torefikasi dan Komposisi Bahan Terhadap Kualitas Biopelet Bagas dan Kulit kacang Tanah adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

RINGKASAN

ALFIAN SYUKRI LUBIS. Pengaruh Torefikasi dan Komposisi Bahan terhadap Kualitas Biopelet Bagas dan Kulit kacang Tanah. Dibimbing oleh MUHAMMAD ROMLI, MOHAMAD YANI dan GUSTAN PARI.

Torrefikasi adalah teknik dengan proses termokimia pada bahan biomassa dengan kisaran suhu 200-300°C. Teknik pemanasan ini dilakukan tanpa adanya pengaruh oksigen yang menyebabkan sebagian volatil matter biomassa menguap dan meninggalkan fraksi karbon didalam biomassa yang tersisa. SeJumlah air telah menguap, ukuran partikel menjadi lebih kecil dan kerapatan yang semakin meningkat memberikan dampak perbaikan biomassa dari sifat awal biomassa. Riset ini mencoba memanfaatkan teknik torefikasi dengan harapan menghasilkan biopelet dengan kualitas mutu yang baik dari pengukuran nilai kalor, kemudahan dalam penanganan dan transportasi, efisien saat pembakaran serta emisi yang ramah lingkungan. Biopelet adalah jenis bahan bakar padat berbasis limbah biomassa dengan ukuran lebih kecil dari ukuran briket. Proses yang digunakan adalah pengempaan dengan suhu dan tekanan tinggi sehingga membentuk produk yang seragam dengan kapasitas produksi yang tinggi. Sumber biomassa bisa diperoleh dari sisa hasil perkebunan dan hutan, limbah pertanian, limbah kayu, limbah hewan, tanaman air, tanaman kecil, limbah industri serta limbah pemukiman.

Menurut prediksi Indonesia Energy Outlook (2002), sumber daya biomassa Indonesia mampu memproduksi setidaknya 434.000 GW atau setara dengan 255 juta barel minyak per tahun, asumsinya bisa mengganti sekitar 30% dari konsumsi minyak bumi, namun hal ini belum termanfaatkan secara baik. Kebutuhan bahan bakar yang selama ini dominan dipenuhi oleh bahan bakar fosil menjadi tantangan pemerintah untuk merubah paradigma masyarakat dan industri agar mau menggunakan energi alternatif terbarukan. Limbah biomassa pertanian yang cukup berpotensi untuk dijadikan sebagai energi alternatif ialah ampas tebu. Rendemen bagas mencapai sekitar 30-40% dari tebu yang masuk ke penggilingan. Potensi bagas nasional yang ditimbulkan industri pengolahan tebu dihitung dari total luas tanaman tebu rata-rata mencapai 39.539.944 ton per tahun. Limbah biomassa yang juga berpotensi menjadi bahan baku energi alternatif ialah kulit kacang tanah. Produktivitas kacang tanah nasional pada rentang tahun 2008-2012 berada pada kisaran angka 691.289-770.054 ton, dan sasaran produksi kacang tanah pada tahun 2013 dan 2014 adalah masing-masing 1.200.000 ton dan 1.300.000 ton. Dari catatan potensi limbah bagas dan kulit kacang tanah tersebut, produksi biopelet sangat layak untuk dilakukan.

Penelitian ini dimulai dengan karakterisasi bahan baku utama secara fisik dan kimia. Kemudian dilakukan penggilingan untuk menghasilkan serbuk bahan baku yang lolos ukuran 60 mesh. Selanjutnya proses pencetakan biopelet dengan bahan baku murni 100%. Kemudian kulit kacang tanah dilakukan proses torefikasi suhu 200,250 dan 300°C dan dilakukan karakterisasi untuk menetukan suhu terbaik yang akan digunakan pada proses pencetakan biopelet. Langkah berikutnya adalah proses pencetakan biopelet dengan penambahan komposisi arang kulit kacang tanah dan setelah biopelet dihasilkan dilakukan pengeringan dibawah sinar matahari selama 8-12 jam.

Dari hasil analisa mutu biopelet, komposisi biopelet dengan penambahan rasio kulit kacang torefikasi mampu meningkatkan nilai kalor biopelet. Kisaran nilai kalor biopelet tanpa komposisi kulit kacang torefikasi berkisar antara 4272-4644 kkal/kg sementara nilai kalor biopelet dengan penambahan rasio kulit kacang tanah torefikasi mencapai 5084 kkal/kg. Hasil densitas kamba yang berpengaruh pada kegiatan transportasi dan pengemasan, biopelet tanpa penambahan rasio kulit kacang tanah torefikasi berkisar antara 682,3-728,94 kg/m3 sedangkan hasil biopelet dengan penambahan rasio kulit kacang tanah torefikasi mencapai 735,33 kg/m3. Hasil efisiensi pembakaran, biopelet tanpa rasio arang kulit kacang tanah nilainya efisiensinya berkisar antara 39,44-45,55% sedangkan nilai efisiensi pembakaran biopelet dengan penambahan rasio arang kulit kacang tanah mencapai 47,80%. Dari perhitungan energi, energi yang digunakan untuk membuat biopelet lebih kecil dari energi yang dihasilkan biopelet tersebut sehingga layak secara energi. Emisi yang dihasilkan dengan hanya pembakaran bahan baku lebih besar dibandingkan emisi pembakaran biopelet. Secara umum teknik torefikasi mampu memperbaiki dan meningkatkan kualitas mutu biopelet kecuali kadar abu, kadar abu meningkat seiring penambahan rasio arang kulit kacang tanah.

Biopelet ini cukup layak diaplikasikan ditengah-tengah aktivitas masyarakat dan industri, dengan bahan baku yang Jumlahnya sangat berlimpah, tidak perlu biaya besar untuk mendapatkan bahan baku dan ramah lingkungan biopelet ini diyakini menjadi solusi energi alternatif padat yang menjanjikan beberapa tahun kedepan meskipun tidak akan mutlak bisa menggantikan konsumsi bahan bakar fosil.

SUMMARY

ALFIAN SYUKRI LUBIS. Effect of Torrefication and Composition on the Quality of Bagasse and Peanut Shell Biopelet. Supervised by MUHAMMAD ROMLI, MOHAMAD YANI and GUSTAN PARI.

Torrefication is a techniques with thermochemical processes on materials biomass at the temperature of 200-300°C. Heating technique is performed without the influence of oxygen which causes the part of volatile matter evaporates and leaves the carbon fraction in the remaining biomass. Some water has evaporated, the particle size becomes smaller and the increasing density affects biomass improvement impact compared to the previous one. This research tried to utilize torrefication techniques in hopes of generating biopellet with good quality biopelet with high calorific value, easy handling and transportation system, efficient combustion and emission friendly. Biopelet is a kind of solid fuel based on biomass waste with a smaller size compared to the size of the briquettes. The process used is compression with high temperature and pressure to form a uniform product with high production capacity. The sources of biomass can be obtained from the rest of the plantation and forest, agricultural waste, wood waste, animal waste, water plants, small plants, industrial waste and sewage settlement.

According to the predictions of Energy Outlook Indonesia (2002), Indonesia biomass resources are able to produce at least 434,000 GW which is equivalent to 255 million barrels of oil per year. The assumption is that it could replace about 30% of petroleum consumption, but this has not been utilized well. So far, the dominant fuel that has been used to fulfill the need is fossil fuel. Therefore, it becomes a challenge for the government to change the paradigm of public and industry so that they want to use renewable alternative energy. Potential biomass agricultural waste which is sufficient enough to be used as an alternative energy is bagasse. The yield of bagasse can reach about 30-40% from sugar cane in the mill. The national bagasse potential Posed yielded by sugarcane processing industry is calculated from the total area of sugarcane which reaches 39.539.944 tons per year in average. Biomass waste which is also potential to be the raw material of an alternative energy is peanut shell. National productivity of peanut in the range of 2008-2012 was around 691.289 ton 770.054 ton, and peanut production targets in 2013 and 2014 were respectively 1.2 million tons and 1.3 million tons. From account potential bagasse and peanut shell waste mentioned, production biopellet very feasible for done.

Over the last few years, there have been much research concerning the utilization of waste biomass into biopelet. Some biomass waste used is like rice husk, jarak oilcake, saw powder, sengon powder, palm shells, coco fibre and others. From the research done, there are still many problems that affect the quality and performance of the biopelet, for examples, high water content, low levels of karbon terikat, handling and transportation problems, the amount of smoke produced during combustion and the low calorific value obtained. So with the use of this torrefication expected better results biopellet.

100% pure raw materials. After that, the torrefication process of peanut shell was performed in temperature of 200, 250 and 300°C and then characterization was done to determine the best temperature for printing process of biopelet. The next step was the printing process with the addition of the composition biopellet peanut shell charcoal and after biopellet resulting, biopellet was dried under the sun for 8-12 hours.

From the analysis biopelet quality, biopelet composition with the addition of torrefication peanut shell ratio can increase calorific value of biopelet. The range of biopelet calorific values without torrefication of peanut shell composition ranged between 4272-4644 kkal/kg while the calorific value of biopelet with the addition of peanut shell torrefication ratio reached 5084 kcal/kg. The density result of kamba that affected the transport and packaging activities, biopelet without the addition of peanut shell torrefication ratio ranged from 682.3 to 728.94 kg/m³ while the biopelet results with the addition of peanut shell torrefication ratio reached 735.33 kg/m³. The results of the efficiency of combustion, the ratio values of biopelet without peanut shell charcoal ranged from 39.44 to 45.55% while the value efficiency of biopelet combustion with the addition of peanut shell charcoal ratio reached 47.80%. From the calculation of the energy, the energy used to make biopelet was smaller than the energy produced by biopelet; thus, it was feasible in energy. In general, the torrefication technique can improve the qualityof biopelet except ash content. The ash content increased if ratio of peanut shell charcoal increased, too.

This biopelet is quite appropriate to be applied in the midst of society and industrial activity with abundant raw materials. It is not costly to obtain the raw materials. Moreover, it is environmentally friendly. This biopelet is believed to be a solid alternative energy solution that is promising for the next few years although it can not absolutely replace the fossil fuel consumption.

© Hak Cipta Milik IPB, Tahun 2015

Hak Cipta Dilindungi Undang-Undang

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains

pada

Program Studi Teknologi Industri Pertanian

PENGARUH TOREFIKASI DAN KOMPOSISI BAHAN

TERHADAP KUALITAS BIOPELET BAGAS DAN KULIT

KACANG TANAH

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

BOGOR 2015

Judul Penelitian : Pengaruh Torefikasi dan Komposisi Bahan Terhadap Kualitas Biopelet Bagas dan Kulit kacang Tanah Nama : Alfian Syukri Lubis

NIM : F351124071

Disetujui oleh Komisi Pembimbing

Prof Dr Ir Muhammad Romli, MSc Ketua

Dr Ir Mohamad Yani, M.Eng Prof (R) Dr Gustan Pari, MSi

Anggota Anggota

Diketahui oleh

Ketua Program Studi Dekan Sekolah Pascasarjana IPB Teknologi Industri Pertanian

Prof Dr Ir Machfud, MS Dr Ir Dahrul Syah, MScAgr

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas

segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Agustus 2014 ini ialah Pengaruh Torefikasi dan Komposisi Bahan Terhadap Kualitas Biopelet Bagas dan Kulit kacang Tanah.

Terima kasih penulis ucapkan kepada Bapak Prof. Dr. Ir Muhammad RomLi, MSc, Bapak Dr. Ir. Mohamad Yani, M.Eng dan Bapak Prof (R). Dr. Gustan Pari, MSi selaku Tim komisi pembimbing. Di samping itu, ungkapan terima kasih juga disampaikan kepada Drs. H. Masuddin Lubis, MPd (Ayah), Hj. Riana Sari Siregar, BSc (Ibu), Risqoh Novrianti Lubis, STP dan Aroel Fahrozi SP (kakak), dr. Neili Husnaini Lubis dan Dodi Syahputra S.Kom (kakak), Fauzi Masri Lubis (adik), Indah Maya Sari SPt, sahabat-sahabat yang selalu mendukung dalam penyelesaian studi di Pascasarjana TIP (Benny Saputra MSi, Wahyu kamal MSi, Mohamad Rafi Msi dan Mas Budi MSi), Rekan yang membantu Riset (Syarif Tua Hasibuan SE, Herman Habibi S.Kom, Nirwan STP, Reno. Rekan di FORUM WACANA IPB masa bakti 2012-2013. Sahabat dan Keluarga IMATAPSEL Bogor. Rekan-rekan WISMA SAS Balebak (Ridho, Rahman, Haga, Diko, Budi, Dani, Habib dan Wahyu). Rekan-rekan di FORMATIP TIP IPB 2015, teman-teman TIP S2 dan S3 angkatan 2012-2014, teman-teman IMPACS IPB, PUSLITBANG HASIL HUTAN BOGOR (Pak Djeni, Pak Ali, Pak Santio, Pak Mahfudin), PG Trangkil Pati, PT Dua Kelinci dan seluruh staf departemen Teknologi Industri Pertanian.

Semoga karya ilmiah ini bermanfaat.

DAFTAR ISI

DAFTAR TABEL vi

DAFTAR GAMBAR vii

DAFTAR LAMPIRAN vii

1 PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 3

Tujuan Penelitian 3

Manfaat Penelitian 4

Ruang Lingkup Penelitian 4

2 TINJAUAN PUSTAKA 4

Ampas Tebu (Bagas) 4

Limbah Kulit Kacang Tanah 6

Pod kakao dan Kanji 7

Densifikasi dan Biopelet 9

Torefikasi 11

Analisis energi 13

Emisi hasil pembakaran biopelet 15

3 METODELOGI PENELITIAN 16

Kerangka Pemikiran Penelitian 16

Metode Penelitian 16

Waktu dan Tempat Penelitian 17

Bahan dan Alat 17

4 HASIL DAN PEMBAHASAN 21

Karakterisasi Bahan baku 21

Hasil Torefikasi Kulit Kacang tanah 23

Hasil Analisa Mutu Biopelet 100% Bahan Baku 26

Hasil analisa komposisi BIB + KKT 31

Hasil analisa komposisi BIK + KKT 36

Hasil analisa komposisi BIK + KKT + AKT 40

Energi pembuatan biopelet 46

Emisi hasil pembakaran biopelet 52

5 SIMPULAN DAN SARAN 56

Simpulan 56

Saran 57

DAFTAR PUSTAKA 57

LAMPIRAN 63

DAFTAR TABEL

1 Komposisi Kimia Ampas Tebu 5

2 Perkembangan Produksi Kacang Tanah 2008-2012 6

3 Sasaran Produksi Kacang Tanah 2012-2014 6

4 Komposisi Kimia Pod Kakao 7

5 Standar Biopelet Berbagai Negara 11

6 Standar Mutu Briket Berbagai Negara 11

7 Komposisi perlakuan pembuatan serbuk arang 19

8 Komposisi 100% bahan baku 19

9 Komposisi campuran BIB + KKT 19

10Komposisi campuran BIK + KKT 19

11Komposisi campuran BIK + KKT + AKT 19

12Hasil uji karakteristik bahan baku pembuatan biopelet 21

13Hasil uji karakterisasi pod kakao 23

14Hasil analisa kadar air, abu, zat terbang dan karbon terikat biopelet

100% 26

15Nilai densitas, kamba dan nilai kuat tekan biiopelet 100% bahan baku 28 16Nilai kadar air, abu, zat terbang, karbon terikat biopelet komposisi

BIB +KKT 32

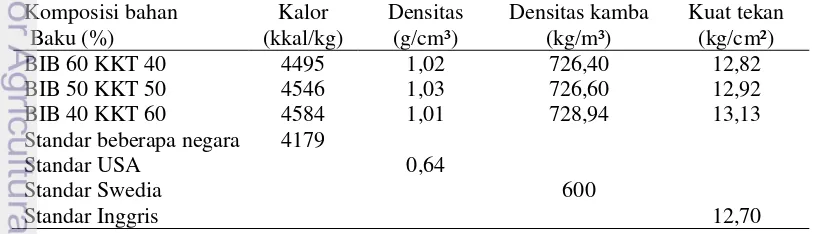

17Nilai kalor, densitas, kamba dan kuat tekan biopelet komposisi BIB

BIB + KKT 33

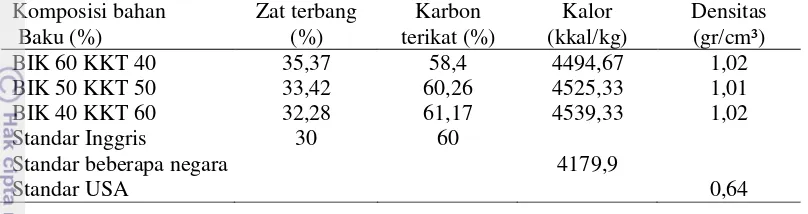

18Nilai zat terbang, karbon terikat, densitas biopelet komposisi

BIK + KKT 37

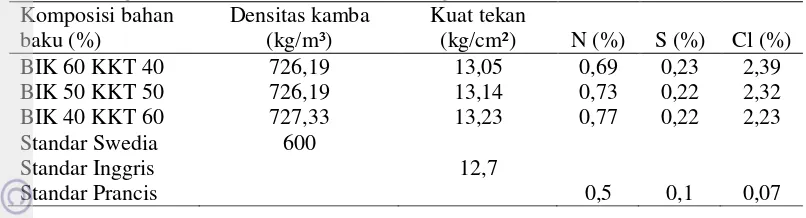

19Nilai densitas, kamba, kuat tekan, kadar N, S dan Cl biopelet komposisi

BIK + KKT 39

20Energi input proses pembuatan biopelet dan energi output biopelet 46 21Hasil uji karakterisasi pembakaran bahan baku dan biopelet 49 22Nilai efisiensi pembakaran bahan baku dan biopelet 50 23Asumsi nilai ekonomis pemakaian bahan bakar biopelet, briket, minyak

tanah, LPG dan batubara 51

DAFTAR GAMBAR

1 Ampas tebu dan serbuk bagas lolos saringan 60 mesh 5

2 Kulit kacang tanah 6

3 Limbah pod kakao 8

4 Biopelet arang dan biopelet non arang sekam padi 9 5 Diagram alir pembuatan biopelet bugkil jarak (Liliana 2010) 10

6 Skema sederhana proses torefikasi 13

7 Disk mill 17

8 Alat saring ukuran 60 mesh 18

9 Retort (Kiln drum) torefikasi 18

10Ring die pellet mill 18

11Kadar air dan abu arang kulit kacang tanah 24

12Kadar zat terbang dan karbon terikat arang kulit kacang tanah 25

13Nilai kalor arang kulit kacang tanah 25

14Nilai kalor biopelet 100% bahan baku 27

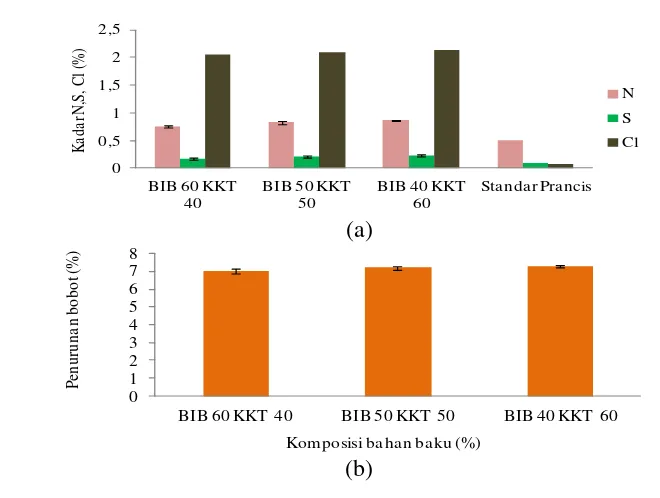

15Kadar N, S, Cl dan penurunan bobot biopelet 100% bahan baku 29 16Kadar N, S, Cl dan penurunan bobot biopelet komposisi BIB + KKT 35 17Kadar air dan abu biopelet komposisi BIK + KKT 36 18Nilai penurunan bobot biopelet komposisi BIK + KKT 40 19Nilai kadar air, abu, zat terbang, karbon terikat, kalor dan densitas

biopelet komposisi BIK + KKT + AKT 41

20Nilai kamba, kuat tekan, kadar N, S, Cl dan nilai penurunan bobot

biopelet komposisi BIK + KKT + AKT 44

21Bacharach 24-7325 QZ 1004 dan Pengujian emisi pembakaran 53

22Universal testing machine (UTM) 69

DAFTAR LAMPIRAN

1 Diagram alir pembuatan perekat pod kakao 63

2 Diagram alir pembuatan biopelet 64

3 Metode pengujian bahan baku, arang torefikasi dan biopelet 66 4 Cara (rumus) perhitungan analisis energi biopelet 73 5 Analisis varian dan uji lanjut perlakuan torefikasi kulit kacang tanah 74 6 Analisis varian dan uji lanjut perlakuan biopelet 100% bahan baku 76 7 Analisis varian dan uji lanjut perlakuan komposisi BIB + KKT 82 8 Analisis varian dan uji lanjut perlakuan komposisi BIK + KKT 88 9 Analisis varian dan uji lanjut perlakuan komposisi BIK + KKT + AKT 94 10 Perhitungan energi proses yang digunakan dalam pembuatan biopelet 101

11 Perhitungan energi biopelet yang dihasilkan 113

12 Perhitungan HPP dan harga jual untung yang dihasilkan dalam

pembuatanbiopelet kapasitas 500 kg/jam 106

13 Perhitungan HPP dan harga jual untung dalam pembuatan biopelet

kapasitas 30 kg/hari 108

14 Perhitungan nilai karakteristik pembakaran biopelet 110

1

1

PENDAHULUAN

Latar Belakang

Biomassa merupakan sumber energi terbarukan yang sangat serbaguna dibandingkan sumber energi terbarukan lainnya. Biomassa dapat menghasilkan energi untuk panas, listrik dan transportasi (Siemers 2006). Bahan yang termasuk biomassa antara lain sisa hasil perkebunan dan hutan, limbah pertanian, limbah kayu, limbah hewan, tanaman air, tanaman kecil, limbah industri serta limbah pemukiman (Bergman dan Zerbe 2005). Densifikasi dengan cara pelletisasi merupakan salah satu teknologi yang sudah teruji meningkatkan sifat biomassa untuk konversi energi. Konversi yang dilakukan dapat memudahkan dalam penanganan, transportasi, penyimpanan, pengemasan, peningkatan daya bakar, peningkatan efisiensi bakar, keseragaman serta kerapatan energi yang lebih besar. Menurut (Hill et al. 2006) konversi yang dilakukan terhadap bahan bakar biomassa harus memiliki keuntungan energi yaitu energi yang dihasilkan harus lebih besar daripada energi proses produksi.

Biopelet adalah jenis bahan bakar padat berbasis limbah biomassa dengan ukuran lebih kecil dari ukuran briket. Proses yang digunakan adalah pengempaan dengan suhu dan tekanan tinggi sehingga membentuk produk yang seragam dengan kapasitas produksi yang tinggi (Franke dan Ray 2006). Biopelet dikembangkan sebagai bahan bakar alternatif yang berasal dari kepingan kayu di beberapa negara maju, seperti: Jerman, Kanada, dan Austria. Biopelet diproduksi dengan menghancurkan bahan baku menggunakan disk mill/hummer mill sehingga diperoleh massa partikel bahan yang seragam. Massa partikel bahan tersebut kemudian dimasukkan ke dalam mesin pengepres yang mempunyai diameter lubang antara 6-8 mm dan panjang 10-12 mm (Mani et al. 2006).

2

Beberapa dekade terakhir ini, pangsa pasar biopelet semakin meningkat di dunia. Peningkatan mutu biopelet dengan berbagai teknik perbaikan kualitas produk menjadi suatu hal yang harus segera dilakukan. Problem biologis dan perbaikan sifat fisik menjadi suatu hal yang patut di upayakan. Ketahanan biopelet akibat aktivitas jamur dan mikroba serta kondisi lingkungan yang lembab berpengaruh pada umur simpan yang bisa merusak bentuk produk dan menurunkan nilai energinya (Alakangas dan Paju 2002). Permasalahan transportasi dan keseragaman produk juga terganggu ketika biopelet rentan oleh gangguan yang bersifat fisik, kimia dan biologis. Sehingga untuk terus mempertahankan mutu produk diperlukan penanganan khusus dengan penelitian dan riset yang berkelanjutan.

Torefikasi atau yang lebih dikenal dengan pengarangan adalah suatu proses termokimia pada suhu 200-300°C tanpa adanya oksigen, pada tekanan atmosfer, dan laju pemanasan partikel yang rendah (<50°C/menit). Dengan metode ini akan memperbaiki sifat-sifat bahan bakar seperti peningkatan nilai kalor, menurunkan kadar air, grindability, memperbaiki sifat higroskopik dan menghasilkan sedikit asap pada pembakaran (Wilen et al. 2013). Torefikasi juga merupakan proses untuk merubah biomassa atau bahan organik dengan melepaskan zat-zat yang terkandung dalam bahan yang mudah terbakar seperti CO, methana dan yang tidak terbakar seperti karbondioksida dan tar cair. Gas-gas yang terbang pada proses ini mempunyai nilai energi yang dapat digunakan untuk memenuhi kebutuhan kalor pada saat proses torefikasi (Koppejan et al. 2012).

Salah satu limbah biomassa pertanian yang cukup berpotensi untuk dijadikan sebagai energi alternatif ialah ampas tebu. Bagasse atau ampas tebu merupakan limbah padat produksi gula (hasil sisa penggilingan dan pemerahan tebu di stasiun penggilingan). Rendemen bagasse mencapai sekitar 30-40% dari tebu yang masuk ke penggilingan. Dari setiap hektar tanaman tebu diprediksi mampu menghasilkan bagas sebanyak 100 ton dalam proses pengolahan menjadi gula. Potensi bagas nasional yang ditimbulkan industri pengolahan tebu dihitung dari total luas tanaman tebu rata-rata mencapai 39.539.944 ton per tahun (Fauzi 2005). Menurut data Kementan (2012), produktivitas kacang tanah nasional pada rentan waktu 2008-2012 berada pada kisaran angka 691.289 ton-770.054 ton, dan sasaran produksi kacang tanah pada tahun 2013 dan 2014 adalah masing-masing 1.200.000 ton dan 1.300.000 ton. Ini artinya Pemerintah dalam rancangan kerjanya sangat memprioritaskan peningkatan produktivitas produksi kacang tanah. Jika hal ini terwujud, maka diperkirakan akan semakin banyak limbah kulit kacang tanah kelak yang akan dihasilkan.

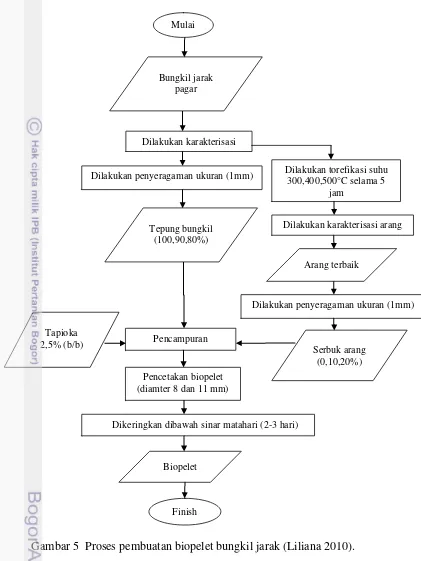

Pemanfaatan potensi ampas tebu dan kulit kacang dalam riset ini adalah kombinasi biomassa tanpa torrefikasi dengan limbah biomassa kulit kacang tanah hasil torrefikasi. Teknik torrefikasi diharapkan mampu memperbaiki sifat biopelet dari berbagai parameter mutu biopelet seperti peningkatan nilai kalor, kuat tekan dan karbon terikat serta penurunan kadar air. Riset ini menggunakan semua sumber bahan baku organik yang dapat diperbaharui secara cepat dan tersedia dalam kapasitas yang besar. Pada penelitian sebelumnya telah dilakukan pembuatan biopelet dengan bahan biomassa bungkil jarak pagar oleh Liliana (2010) dengan memanfaatkan teknik torefikasi.

3 bungkil jarak karbonisasi sebanyak 20% dan suhu pembakaran karbonisasi sebesar 400°C dan 500°C dengan nilai kalor maksimal 4.921 kkal/kg. Nilai kalor biopelet yang diperoleh dengan proses karbonisasi tersebut telah memenuhi standar pembuatan biopelet dengan membandingkan dengan standar nilai kalor biopelet seperti Austria (ONORM M 7135) 4.299 kkal/kg, Jerman (DIN 51371) 4.036 kkal/kg, Swedia (SS 187170) 4.179 kkal/kg dan Italia (CTI- R 04/5) 4.036 kkal/kg (Hahn et al. 2004).

Perumusan Masalah

Selama ini di industri gula dan pengolahan kulit kacang tanah, limbah bagas dan kulit kacang tanah hanya digunakan langsung sebagai bahan bakar boiler dan ternyata masih juga menyisakan banyak limbah yang terhampar disekitar bangunan industri. Pembakaran limbah biomassa tanpa perlakuan khusus masih memiliki permasalahan seperti rendahnya nilai kalor, permasalahan biologis (cepat terdegradasi) serta Jumlah asap yang cukup besar saat pembakaran yang dapat mempengaruhi kualitas udara lingkungan. Sehingga untuk menuntaskan dan menjawab berbagai permasalahan limbah biomassa tersebut sebagai bahan bakar, maka limbah biomassa tersebut perlu diolah menjadi sebuah produk berupa biopelet.

Mengetahui nilai kandungan proksimat bahan baku menjadi penting sebagai pertimbangan awal penggunaan bahan baku untuk produksi biopelet sebagai bahan bakar. Kemudian pembakaran limbah yang menghasilkan nilai kalor yang tidak terlalu tinggi perlu diperbaiki dengan proses torefikasi yang diprediksi mampu meningkatkan mutu dari produk bahan bakar berbasis padat ini. Perlu juga dibandingkan biopelet hasil pencampuran arang torefikasi dengan biopelet murni bahan baku. Penentuan biopelet yang berkualitas tentu harus melalui pengujian mutu biopelet tersebut dari berbagai parameter. Biopelet memiliki beberapa keuntungan dikarenakan densitasnya yang tinggi, biopelet mudah dalam penyimpanan dan penanganan. Bahan bakar padat ini cukup efisien, bersih dan bisa diandalkan dibandingkan dengan bahan bakar padat lainnya.

Tujuan Penelitian

1. Mengkarakterisasi bahan baku bagas PG Trangkil, bagas industri kecil, kulit kacang tanah dan pod kakao.

2. Produksi biopelet dengan 100% bahan baku bagas PG Trangkil, bagas industri kecil dan kulit kacang tanah.

3. Melakukan proses torefikasi kulit kacang tanah pada percobaan suhu 200°C, 250°C, 300°C selama 5 jam pembakaran untuk mendapatkan suhu torefikasi terbaik yang diharapkan dapat meningkatkan nilai kalor dari pembakaran biopelet.

4. Produksi biopelet berbagai komposisi bahan baku dan arang kulit kacang tanah hasil torefikasi dengan kapasitas produksi maksimal 30 kg/jam 5. Untuk mengukur parameter kualitas mutu biopelet dan menentukan

4

Manfaat Penelitian

Hasil penelitian produksi biopelet dari ampas tebu dan limbah kulit kacang tanah diharapkan mampu memberikan alternatif penggunaan bahan bakar lain selain dari penggunaan bahan bakar fosil. Selain itu juga untuk memberikan informasi kepada masyarakat secara umum tentang pemanfaatan limbah ampas tebu dan limbah kulit kacang tanah sebagai bahan baku pembuatan biopelet yang diharapkan mampu menambah nilai ekonomi masyarakat disamping sebagai salah satu tindakan dalam menjaga kelestarian lingkungan.

Ruang Lingkup Penelitian

Ruang lingkup penelitian pembuatan biopelet limbah bagas dan kulit kacang tanah sebagai berikut :

1. Karakterisasi sifat fisik dan kandungan kimia bagas Trangkil, limbah bagas industri kecil, limbah kulit kacang tanah dan limbah pod kakao. 2. Produksi biopelet 100% bahan baku.

3. Variasi suhu pada proses torefikasi limbah kulit kacang tanah.

4. Produksi biopelet dengan pencampuran arang hasil torefikasi dan limbah bahan baku yang sudah dikarakterisasi secara fisik (penggilingan) dengan penambahan perekat organik dari pod kakao dan kanji.

5. Pengujian parameter kualitas biopelet yang dihasilkan.

Hipotesis Penelitian

1. Peningkatan penambahan rasio serbuk kulit kacang tanah akan berpengaruh terhadap kualitas biopelet dari nilai kalori pembakaran. 2. Penambahan serbuk arang hasil torefikasi kulit kacang tanah dan perekat

organik mampu menaikkan parameter kualitas mutu biopelet yang dihasilkan.

2

TINJAUAN PUSTAKA

Ampas tebu (bagasse)

5 menghasilkan energi untuk dimanfaatkan sebagai pembangkit listrik tenaga uap dan bahan bakar pada tungku produksi.

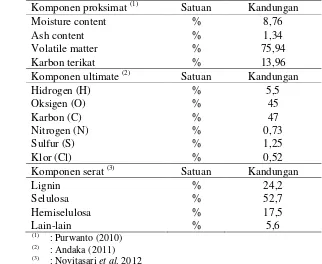

Tabel 1 Komposisi kimia ampas tebu Komponen proksimat (1) Satuan Kandungan

Moisture content % 8,76

Ash content % 1,34

Volatile matter % 75,94

Karbon terikat % 13,96

Komponen ultimate (2) Satuan Kandungan

Hidrogen (H) % 5,5

Oksigen (O) % 45

Karbon (C) % 47

Nitrogen (N) % 0,73

Sulfur (S) % 1,25

Klor (Cl) % 0,52

Komponen serat (3) Satuan Kandungan

Lignin % 24,2

Selulosa % 52,7

Hemiselulosa % 17,5

Lain-lain % 5,6

(1)

: Purwanto (2010)

(2)

: Andaka (2011)

(3) : Novitasari et al. 2012

Industri gula memiliki potensi listrik dan telah diimplementasikan di banyak negara. Teknologi pembangkit listrik yang banyak digunakan di Indonesia adalah teknologi konvensional Backpressure Turbines. Teknologi ini menggunakan uap bertekanan rendah sampai menengah (<20 bar) dengan konversi 12-19 kg uap/kwh dan mampu memproduksi listrik 28-60 kwh/ton tebu. Potensi produksi listrik dari ampas dan daduk mencapai 1.408.940 MWh dan bisa diwujudkan dalam jangka pendek. Sedangkan untuk jangka panjang potensi produksi listrik dapat ditingkatkan hingga 2,80 juta MWh (Kurniawan dan Santoso 2009). Dengan nilai kalori ampas tebu sekitar 1825 kkal/kg pada kadar air 50%, maka ampas tebu dan daduk (daun tebu kering) merupakan sumber energi potensial penghasil energi alternatif pada boiler (pengganti batubara) dan industri pembangkit tenaga listrik.

(a) (b)

6

Limbah Kulit Kacang tanah

Kacang tanah merupakan salah satu komoditi tanaman pangan bernilai ekonomis dan strategis dalam upaya meningkatkan pendapatan dan perbaikan gizi masyarakat. Pentingnya peran kacang tanah tersebut terlihat dengan semakin meningkatnya permintaan didalam negeri dan semakin beragamnya produk-produk olahan yang berasal dari bahan baku kacang tanah yang dihasilkan oleh industri berskala rumah tangga, industri sedang maupun industri besar (Setiawan

et al. 2012).

Tabel 2 Perkembangan Produksi Kacang Tanah Tahun 2008-2012

Tahun Luas panen % Produktivitas (Ku/Ha) Produksi (ton) %

2008 633.922 12,00 770.054

2009 622.616 1,78 12,49 2,85 777.888 1,52

2010 620.563 0,33 12,56 0,53 779.298 0,17

2011 539.456 13,07 12,81 1,99 691.289 - 11,3

2012 575.798 6,74 12,92 0,86 743.784 7,54

Rata-rata 630.105 2,28 12,24 1,31 771.022 1,02

Sumber : (BPS 2012) dalam Ditjen Tanaman Pangan. Kementan Tabel 3 Sasaran produksi kacang tanah tahun 2012-2014

Tahun Luas tanam Luas panen Produktivitas Produksi (ton) 2012 825.000 Ha 785.000 Ha 14,00 Ku/ha 1.100.000 2013 869.000 Ha 827.000 Ha 14,50 Ku/ha 1.200.000 2014 910.000 ha 866.700 Ha 15,00 ku/Ha 1.300.000 Sumber : Direktorat Jenderal Tanaman Pangan, Kementan (2012).

Produksi kacang tanah yang Jumlahnya cukup besar dan terus meningkat dikhawatirkan akan menimbulkan kuantitas limbah yang banyak juga. Jika hanya dibiarkan terhampar di lingkungan, akan berpotensi menimbulkan pencemaran lingkungan. Padahal limbah kacang tanah sangat berpotensi dikembangkan menjadi bahan yang memiliki fungsi sebagai pupuk organik, energi, absorben dan lainnya untuk menghindari kerusakan nilai estetika lingkungan.

Gambar 2 Kulit kacang tanah

7 Nilai kalor tertinggi yang dihasilkan dari briket arang kulit kacang tanah dengan berat arang 75 gram pada suhu torefikasi 250°C = 6.536,98 Kkal/kg. Kadar air terendah dihasilkan dengan berat arang 125 gram pada suhu torefikasi 300°C sebesar 2,014%, sedangkan kadar abu terendah dihasilkan dengan berat arang 75 gram pada suhu torefikasi 200°C sebesar 7,39%. Sehingga dalam pemanfaatan biomassa ini sebagai energi dirasakan sangat penting melihat produktivitas yang tinggi serta nilai kalor yang cukup tinggi sebagai produk biopelet ataupun produk biobriket.

Pod Kakao dan Perekat

Pod kakao merupakan bagian dinding buah kakao yang mencakup kulit terluar sampai daging buah sebelum kumpulan biji. Pod buah kakao juga merupakan bagian terbesar dari buah kakao dan merupakan limbah lignoselulosik yang mengandung lignin, selulosa dan hemiselulosa. Lignoselulosa merupakan serat kasar yang memiliki komponen energi terbesar pada limbah. Lignoselulosa atau serat kasar terdiri atas tiga penyusun utama, yaitu selulosa, hemiselulosa, dan lignin yang saling terikat erat membentuk satu kesatuan (Moran 2005).

Tabel 4 Komposisi kimia dan serat limbah pod kakao

8

Gambar 3 Limbah pod buah kakao

Bahan perekat berfungsi untuk menarik air dan membentuk tekstur yang padat atau menggabungkan antara dua bahan yang akan direkatkan. Pemilihan dan penggunaan bahan perekat dilakukan berdasarkan beberapa hal antara lain memiliki daya serap yang baik terhadap air, harganya relatif murah serta mudah didapatkan. Kekuatan perekat dipengaruhi oleh sifat perekat, alat dan teknik perekatan yang digunakan. Pencampuran perekat yang baik akan menghasilkan kekuatan rekat yang baik disertai kuat yang cukup. Pemberian tekanan disamping memberi kekuatan juga meratakan bahan perekat pada permukaan bahan, serta memasukkan perekat tersebut kedalam pori-pori (Wahyusi et al. 2012).

Perekat alami merupakan alternatif pengganti perekat sintetis, namun perekat alami memiliki sifat perekatan yang masih kurang baik. Studi tentang perekat alami perlu dilakukan dalam rangka pengembangan ilmu pengetahuan dan teknologi untuk meningkatkan kualitas perekatan. Kebutuhan perekat akan semakin meningkat. Industri perekatan di Indonesia saat ini belum mampu memenuhi kebutuhan pasar, sehingga perlu dilakukan upaya-upaya agar dapat menghasilkan perekat alternatif yang dapat menggantikan perekat sintetis yang ada saat ini (Susilowati et al. 2013).

Proses Densifikasi dan Biopelet

Proses densifikasi adalah proses pemadatan biomassa dengan cara pengempaan (penekanan) sehingga rapat massa atau juga kerapatan potensi energinya meningkat. Proses densifikasi diterapkan terhadap biomassa karena kandungan energi spesifik alaminya rendah. Dalam keadaan alami (tanpa pengolahan apapun) biaya transportasinya tinggi dan membutuhkan ruang penyimpanan yang besar dan sulit dalam penanganannya (Liliana 2010). Biomassa yang akan diubah menjadi biopelet bahan bakar harus lebih dahulu diperkecil ukurannya supaya dalam proses pembuatan menjadi biopelet bisa menjadi lebih rapat dan mudah dalam pelaksanaannya (Bhattacharya 1998).

9 Biopelet merupakan hasil pengempaan biomassa yang memiliki tekanan besar. Biopelet diproduksi oleh suatu alat dengan mekanisme pemasukan bahan secara terus-menerus serta mendorong bahan yang telah dikeringkan dan termampatkan melewati lingkaran baja dengan beberapa lubang yang memiliki ukuran tertentu, proses pemempatan ini akan menghasilkan bahan yang padat ketika mencapai panjang yang diinginkan. Dalam pembuatannya, biopelet biasanya menggunakan bahan perekat sebagai tambahan untuk pengikat. Bahan yang bisa digunakan sebagai bahan perekat biopelet seperti pati, molase, dan Coconut palm Oil (CPO). Biopelet bisa dibuat dari bahan baku yang mengalami proses torefikasi maupun tanpa torefikasi.

(a) (b)

Gambar 4 (a) Biopelet arang, (b) Biopelet non arang

10

Gambar 5 Proses pembuatan biopelet bungkil jarak (Liliana 2010).

Dilakukan karakterisasi

Dilakukan torefikasi suhu 300,400,500°C selama 5

jam

Dilakukan karakterisasi arang

Dilakukan penyeragaman ukuran (1mm) Dilakukan penyeragaman ukuran (1mm)

Pencampuran

Pencetakan biopelet (diamter 8 dan 11 mm)

Dikeringkan dibawah sinar matahari (2-3 hari) Bungkil jarak

pagar

Tepung bungkil (100,90,80%)

Arang terbaik

Serbuk arang (0,10,20%) Tapioka

2,5% (b/b)

Biopelet

11 Tabel 5 Standar biopelet dari beberapa Negara

Parameter Unit Austria a Jerman a Amerika b Prancis c

Diameter mm 4-10 4-10 6,35-7,94 6-16

Panjang mm 5xD <50 <38,1 10-50

Densitas kg/m³ >1,12 1,0-1,14 >0,64 >1,15

Kadar air % <10 <12 ≤ 15

Kadar abu % <0,50 <1,5 <3 ≤6

Nilai kalor MJ/Kg >18 17,5-19,5 >19,08 >16,9

Sulfur % <0,04 <0,08 <0,10

Tabel 6 Standar mutu briket berbagai negara

Parameter Komersil Jepang Inggris USA

Moisture (%) 7-8,00 6-8,00 3-4,00 6

Ash (%) 5 5-7,00 8-10,00 16

Zat terbang (%) 15-24 15-30 16 19-28

Karbon terikat (%) 77 60-80 75 60

Kerapatan (gr/cm³) 0,4 1,00 0,46-0,84 1,00

Kuat tekan (kg/m²) 50 60 12,7 62

Nilai Kalor (kkal/kg) 6000 5000-6000 5870 6500 Sumber: Oswan dan Marsono 2008

Torefikasi

Ada tiga jenis proses pirolisis, yaitu ringan (torefaksi), lambat (karbonisasi), dan pirolisis cepat. Menurut Hardianto et al. (2011), Torrefikasi adalah suatu teknik dengan proses termokimia (perlakuan panas) pada bahan biomassa dengan kisaran suhu 200-300°C pada tekanan atmosfer dan laju pemanasan partikel yang rendah (<50°C/menit). Teknik pemanasan ini dilakukan tanpa adanya pengaruh oksigen yang menyebabkan sebagian volatil matter biomassa menguap dan meninggalkan fraksi karbon didalam biomassa yang tersisa. SeJumlah air telah menguap, ukuran partikel menjadi lebih kecil dan kerapatan yang semakin meningkat memberikan dampak perbaikan biomassa dari sifat awal biomassa. Proses tersebut dilakukan untuk menaikkan nilai kalor biomassa menjadi setara batubara tingkat sub-bituminous C. Proses karbonisasi dilakukan pada suhu 300-500°C dengan hasil berbentuk arang sedangkan pirolisis cepat dilakukan pada suhu diatas 500°C dengan hasil berbentuk arang, bio-oil, gas (H2, CH4, CO, dan CO2), dan asap cair.

12

karbondioksida dan tar cair. Gas-gas yang terbang pada proses ini mempunyai nilai energi yang dapat digunakan untuk memenuhi kebutuhan kalor pada saat proses torefikasi (Koppejan et al. 2012).

Beberapa faktor yang mempengaruhi pada proses torefikasi antara lain : , waktu, perlakuan panas dan jenis biomassanya. Waktu pemanasan yang semakin lama serta suhu yang semakin meningkat memberikan pengaruh terhadap hasil torefikasi, begitu juga dengan jenis biomassa mempengaruhi kualitas hasil biomassa torefikasi. Selama proses torrefaksi, kadar air akan terlepas dan terjadi proses devolatilisasi terbatas. Dengan proses ini massa akan berubah menjadi 70% dari massa awal, kandungan energinya menjadi 90%, dan kadar air 1-2%. Sehingga secara keseluruhan akan meningkatkan nilai kalor per unit massa (Wilen

et al. 2013). Reaksi pada proses torefikasi merupakan reaksi eksoterm, yaitu

Jumlah panas yang dikeluarkan lebih besar dari pada yang diperlukan.

Sadaka dan Negi (2009) menyebutkan suhu torefikasi yang semakin meningkat diikuti waktu torefikasi yang semakin lama mampu memberikan perbaikan kadar air bahan dengan peningkatan fungsi dalam membuang air pada biomassa sehingga menyebabkan penigkatan daya tahan biomassa. Selain itu, beberapa kandungan/senyawa yang berpotensi memberikan pengaruh terhadap nilai kualitas biomassa mampu diminimalisir dengan penguapan kandungan dan senyawa tersebut saat proses torefikasi berlangsung.

Perubahan kimia di dinding sel lignoselulosa bahan biomassa sebagian besar berkaitan dengan suhu dan waktu torefikasi. Perubahan awal pada suhu yang lebih tinggi menyebabkan proses dekomposisi yang cepat pada hemiselulosa yang diketahui paling tidak stabil dengan suhu tinggi (Boonstra dan Tjeerdsma 2006) dan mudah didepolimerisasi pada suhu antara 200-230°C (Inari et al. 2007). Perubahan selulosa dan lignin relatif lebih lambat dan reaksi terjadi tergantung pada suhu dan sifat bahan yang diuji (Chen dan Kuo 2011). Bobot massa dari bahan biomassa yang berbeda diuji dalam penelitian terpisah oleh para peneliti seperti yang dilakukan Chen dan Kuo tahun 2010. Hasil riset mereka menunjukkan bahwa torefikasi cahaya pada suhu 240°C mengakibatkan hemiselulosa mengalami reaksi meski tidak mutlak. Selulosa, lignin dan bahan lignoselulosa mulai mengalami depolimerisasi dan sebagian besar volatile matter menguap ketika diberi perlakuan torefikasi suhu lebih tinggi pada kisaran suhu 275°C.

13

Gambar 6 Skema proses pelletisasi, torefikasi serta kombinasi torefikasi dan peletisasi (Wilen et al. 2013).

Analisis Energi

Ada berbagai metode yang digunakan dalam perhitungan analisis energi. Salah satunya dengan mengidentifikasi keseluruhan proses yang ada dalam pembuatan biopelet. Analisis ini mengidentifikasi suatu jaringan kerja dan proses yang harus diikuti untuk memperoleh produk akhir. Analisis dilakukan pada setiap tahapan proses atau kerja untuk menentukan Jumlah masukannya. Setiap masukan menunjukkan kebutuhan energi sehingga Jumlahnya dapat dihitung.

Analisis energi bertujuan untuk menghitung nilai energi yang digunakan dalam setiap tahapan dalam suatu sistem produksi secara keseluruhan. Analisis energi ini bertujuan untuk memahami dan memperbaiki bagaimana, dimana dan kapan energi digunakan secara efektif dan efisien (Abdullah et al. 1998 dalam Liliana 2010). Total energi yang diperlukan dalam proses pembuatan biopelet berbahan baku bagas, kulit kacang tanah dan arang torefikasi menjadi dasar untuk menghitung efisiensi energi biopelet, yaitu perbandingan energi yang diperlukan dalam proses pembuatan biopelet dengan energi yang dihasilkan oleh biopelet tersebut. Analisis diawali dengan mengidentifikasi tahapan-tahapan proses yang harus diikuti untuk membuat produk biopelet tersebut. Tahapan berikutnya adalah menghitung energi yang digunakan pada setiap proses pembuatan biopelet. Setiap energi yang digunakan dalam proses tersebut akan dikonversi kedalam satuan yang sama yaitu kkal (kilokalori), sehingga total energi yang digunakan dapat diJumlahkan. Energi yang digunakan dalam pembuatan biopelet tersebut meliputi energi listrik, torefikasi dan pengeringan biopelet.

Analisis Ekonomis Sederhana HPP Biopelet dan penentuan harga jual layak produk biopelet (Batubara 2013)

14

dikonversikan ke beban. Dari pengertian harga pokok diatas dapat disimpulkan bahwa harga pokok produksi merupakan pengorbanan sumber ekonomi yang diukur dalam satuan uang yang telah terjadi atau kemungkinan terjadi untuk memperoleh penghasilan. Dalam perusahaan semua biaya dikeluarkan yang terdiri dari biaya tetap, biaya tidak tetap dan lainya yang berhubungan langsung dengan proses produksi.

Tahapan ini dilakukan dengan menghitung semua biaya yang dikeluarkan untuk membuat biopelet dengan mutu biopelet optimal. Biaya yang dikeluarkan tersebut dihitung untuki produksi biopelet selama setahun. Banyaknya hasil biopelet yang dicetak dalam setahun produksi dihitung sebagai kapasitas produksi. Setelah itu, dilakukan perhitungan untuk mendapatkan HPP biopelet.

Dalam menentukan harga jual produk yang layak, terlebih dahulu harus mengetahui harga pokok penjualan produk tersebut. Setelah diketahui harga pokok penjualan produk (HPP), maka harga jual produk yang layak dapat dihitung dengan perhitungan sebagai berikut :

Karakterisasi pembakaran biopelet

WBT (Water Boiling Test) merupakan metodologi simulasi kasar dari proses pemasakan yang dapat membantu untuk mengetahui seberapa baik energi panas dapat di transfer pada alat masak (Bailis et al. 2007). Karakterisasi pembakaran biopelet dilakukan dengan menggunakan kompor biomassa. Kompor dilengkapi dengan lobang udara yang dapat mengatur suplai oksigen selama pembakaran biopelet. Metode yang digunakan adalah Water Boiling Test (WBT) dengan cara mendidihkan 1 liter air. Parameter yang diukur adalah laju konsumsi bahan bakar dan efisiensi pembakaran. Efisiensi pembakaran dihitung berdasarkan persamaan yang dikemukakan oleh Belonio (2005) ; Panwar dan Rathore (2008) dan Irzaman et al. (2009).

Keterangan:

£g = Efisiensi pembakaran (%)

15 Emisi hasil proses pembakaran biopelet

Pada dasarnya pembakaran bahan bakar akan menghasilkan beberapa jenis emisi diantaranya yaitu : karbon monoksida (CO), nitrogen oksida (NOx), sulfhur oksida (SOx), komponen volatil organik (hidrokarbon), Klorin, partikulat serta lainnya. Kesemua komponen ini dapat berpengaruh buruk terhadap manusia dan lingkungan (Liliana 2010). Emisi NOx yang dikeluarkan dari pembakaran pada boiler dipengaruhi oleh beberapa faktor diantaranya suhu api, Jumlah nitrogen didalam bahan bakar, Jumlah udara berlebih dan suhu udara pembakaran. Emisi NOx dapat dikurangi dengan menurunkan suhu dan juga dengan penggunaan bahan biomassa sebagai bahan bakar agar mampu mengurangi emisi dari NOx tersebut (Erna 2013). Besarnya Jumlah SOx yang dihasilkan pada saat pembakaran dalam bentuk emisi tidak dipengaruhi oleh sistem pembakaran yang digunakan melainkan dipengaruhi oleh komposisi bahan bakar yang digunakan.

Emisi gas nitrogen oksida dan sulfur oksida merupakan salah satu sumber pencemaran dan kerusakan lingkungan. Gas-gas tersebut disebut gas asam, dapat menyebabkan hujan asam, efek rumah kaca secara tidak langsung, merusakkan hutan, menghancurkan hasil panen, merusakkan lahan pertanian dan kehidupan hewan, korosi bangunan dan menimbulkan masalah-masalah kesehatan. Penggunaan biomassa sebagai bahan bakar jelas akan mengurangi dampak negatif terhadap lingkungan. Berdasarkan penelitian Sulistyanto (2006), penggunaan campuran bahan bakar biomassa memberikan pengaruh terhadap berkurangnya emisi dari gas gas pencemar seperti gas NOx, CO dan HC.

Karbon dan Oksigen dapat bergabung membentuk senyawa karbon monoksida (CO) sebagai hasil pembakaran yang tidak sempurna dan karbon dioksida (CO2) sebagai hasil pembakaran sempurna. Dalam proses pembakaran, kandungan karbon dalam bahan akan dioksidasi menjadi CO dan CO2. Karbon monoksida merupakan senyawa yang tidak berbau, tidak berasa dan pada suhu udara normal berbentuk gas yang tidak berwarna. Sangat jarang terjadi karbon mampu teroksidasi hingga 100% (Liliana 2010). Senyawa seperti CO mempunyai potensi bersifat racun yang berbahaya karena mampu membentuk ikatan yang kuat dengan pigmen darah yaitu haemoglobin.

16

3

METODE

Kerangka Pemikiran

Meningkatnya harga minyak mentah dunia menyebabkan terjadinya kenaikan harga bahan bakar, termasuk minyak tanah, bensin, solar dan jenis bahan bakar lainnya. Kenaikan harga bahan bakar tersebut dirasakan berat oleh berbagai kalangan yang salah satunya adalah orang miskin. Sehingga muncul berbagai gagasan untuk memanfaatkan limbah biomassa sebagai bahan pembuatan energi alternatif. Sumber energi alternatif yang banyak dikembangkan saat ini adalah limbah biomassa yang ketersediaannya melimpah, mudah diperoleh, dan dapat diperbaharui secara cepat.

Ketersediaan bagas yang cukup banyak sebagai limbah penggilingan tebu dan ketersediaan limbah kulit kacang tanah yang tersedia dari hasil produksi industri besar maupun sentra industri kecil menengah yang begitu melimpah mempunyai potensi yang sangat besar untuk dikembangkan sebagai bahan bakar padat alternatif industri pengganti batubara dan solar. Pemanfaatan limbah biomassa tersebut bisa dalam bentuk bahan bakar biopelet.

Metode Penelitian

Penelitian ini diawali dengan melakukan uji sifat fisik kimia (karakterisasi) bagas yang berasal dari PG Trangkil, bagas industri kecil dan limbah kulit kacang tanah yang meliputi : kadar air, kadar abu, kadar zat terbang, kadar karbon terikat, nilai kalori, lignin, selulosa dan hemiselulosa. Untuk limbah pod kakao dianalisa kandungan dari lignin, hemiselulosa, selulosa, protein dan serat kasar. Kemudian dilakukan penggilingan bahan baku menggunakan disk mill hingga lolos saringan 60 mesh, selanjutnya dilakukan proses pencetakan biopelet dengan komposisi 100% bahan baku. Kemudian dilakukan proses torefikasi kulit kacang tanah di laboratorium terpadu Balitbang Kehutanan dan dilanjutkan karakterisasi sifat fisik kimia arang hasil torefikasi kulit kacang tanah. Pada arang kulit kacang tanah ditentukan suhu terbaik. Variasi suhu torefikasi yang digunakan: 200°C, 250°C dan 300°C selama 5 jam pembakaran, karakterisasi meliputi: kadar air, abu, zat terbang, karbon terikat dan nilai kalor. Untuk bahan perekat, diproduksi dengan memanfaatkan limbah kulit luar (pod dari buah kakao) dan penambahan kanji.

17 biopelet, efisiensi pembakaran (Belonio 2005 ; Irzaman et al. 2009) serta analisa emisi hasil pembakaran dengan alat uji bacharac.

Waktu dan Tempat Penelitian

Penelitian ini telah dilakukan sejak bulan Agustus 2014 hingga Maret 2015 di Laboratorium terpadu serta laboratorium kimia dan energi Balitbang Kehutanan Bogor.

Bahan

Bahan-bahan yang digunakan dalam penelitian ini adalah limbah ampas tebu PG Trangkil, Pati, bagas industri kecil dari daerah Kabupaten Kudus, limbah kulit kacang tanah dari industri Kacang Dua Kelinci di daerah Pati, minyak jelantah yang telah dijernihkan yang diperoleh dari salah satu warteg didaerah Bogor sebagai pelumas pada die, perekat yang diproduksi dari kulit (pod) buah kakao yang diperoleh dari perkebunan PT Layungsari di daerah Cikalong, Cianjur, tepung kanji, kapang Schizophyllum commune Fr dan bahan-bahan kimia untuk karakterisasi /analisa kimia dan analisa mikrobiologi.

Alat

Peralatan yang digunakan dalam penelitian berikut ini adalah :

1. Disk mill, digunakan untuk menggiling bahan baku agar seragam atau

menghaluskan material bahan baku ukuran 3-7 mm. Tinggi alat ± 88 cm dengan diameter wadah gilingan sebesar ± 18 cm. Disk mill tersebut dilengkapi dengan mesin motor penggerak dengan tinggi ± 18 cm dan panjang ± 23 cm.

Gambar 7 Disk Mill

18

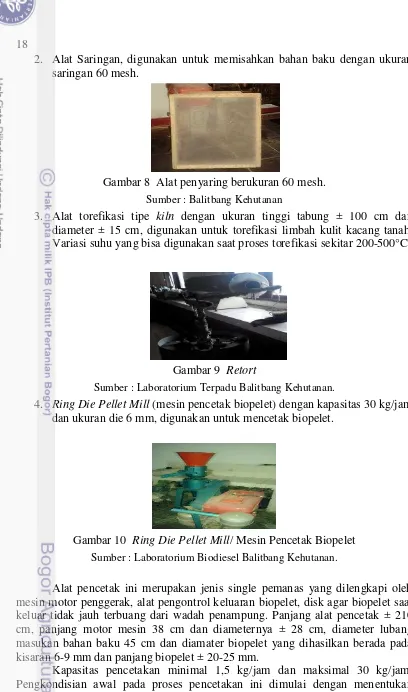

2. Alat Saringan, digunakan untuk memisahkan bahan baku dengan ukuran saringan 60 mesh.

Gambar 8 Alat penyaring berukuran 60 mesh. Sumber : Balitbang Kehutanan

3. Alat torefikasi tipe kiln dengan ukuran tinggi tabung ± 100 cm dan diameter ± 15 cm, digunakan untuk torefikasi limbah kulit kacang tanah. Variasi suhu yang bisa digunakan saat proses torefikasi sekitar 200-500°C.

Gambar 9 Retort

Sumber : Laboratorium Terpadu Balitbang Kehutanan.

4. Ring Die Pellet Mill (mesin pencetak biopelet) dengan kapasitas 30 kg/jam

dan ukuran die 6 mm, digunakan untuk mencetak biopelet.

Gambar 10 Ring Die Pellet Mill/ Mesin Pencetak Biopelet Sumber : Laboratorium Biodiesel Balitbang Kehutanan.

Alat pencetak ini merupakan jenis single pemanas yang dilengkapi oleh mesin motor penggerak, alat pengontrol keluaran biopelet, disk agar biopelet saat keluar tidak jauh terbuang dari wadah penampung. Panjang alat pencetak ± 210 cm, panjang motor mesin 38 cm dan diameternya ± 28 cm, diameter lubang masukan bahan baku 45 cm dan diamater biopelet yang dihasilkan berada pada kisaran 6-9 mm dan panjang biopelet ± 20-25 mm.

19 pengkondisian proses pencetakan, suhu dan tekanan yang dihasilkan dalam proses pencetakan tidak diatur oleh operator alat melainkan panas, suhu dan tekanan muncul akibat gesekan dari bahan baku dan alat yang terjadi saat pencetakan. 5. Perlengkapan uji efisiensi pembakaran, sifat fisiko kimia bahan baku dan

biopelet, seperti: bomb calorimeter, oven, tanur, Universal Testing Machine,

Portable combustion analyzer (Bacharach) 24-7325 QZ 1004, kompor

biomassa tipe UB-03-1 (Universitas Brawijaya), panci stainlees merek paramcunt dengan diameter 18 cm, tinggi 10 cm dan volume 3 liter, desikator dan alat perlengkapan lainnya.

Tabel 7 Komposisi perlakuan pembuatan serbuk arang Kode Suhu torefikasi (°C) Waktu (jam)

A 200 5

B 250 5

C 300 5

Tabel 8 Komposisi 100% bahan baku Jenis bahan baku Jumlah (%)

BIB 100

KKT 100

BIK 100

Tabel 9 Komposisi campuran BIB + KKT

BIB (%) BIK (%) KKT(%)

60 0 40

50 0 50

40 0 60

20

Rancangan Percobaan

Merujuk pada buku yang ditulis Ansori dan Made (2013) edisi cetakan ke empat, rancangan percobaan penelitian ini terdiri dari 2 tahap yaitu tahap pertama (pembuatan dan penentuan serbuk arang terbaik), tahap kedua (pembuatan biopelet). Pada penelitian ini rancangan percobaan yang digunakan adalah rancangan acak lengkap (RAL).

1. Pengaruh suhu torefikasi terhadap serbuk arang.

Rancangan percobaan yang digunakan pada perlakuan torefikasi arang adalah Rancangan Acak Lengkap (RAL). Perlakuan yang diuji adalah suhu torefikasi dengan 3 taraf yaitu 200°C, 250°C, dan 300°C. Ulangan dilakukan sebanyak 3 kali, sehingga total percobaan adalah 9 unit percobaan. Perlakuan terbaik dari uji yang dilakukan akan digunakan sebagai suhu torefikasi pada kulit kacang tanah untuk pencampuran terhadap bahan baku pembuatan biopelet.

Model linier yang digunakan pada percobaan ini adalah sebagai berikut : Yij = + i + ij

dimana, i = 1, 2, 3 ; j = 1, 2, 3

Yij = Nilai kadar air, kadar abu, kadar zat terbang, kadar karbon terikat, nilai kalor pembakaran pada suhu torefikasi taraf ke-i dan ulangan ke-j

= Rataan umum

i = Pengaruh suhu torefikasi ke-i

ij = Pengaruh acak pada suhu torefikasi ke-i dan ulangan ke-j

2. Pengaruh berbagai serbuk bahan baku dan komposisi bahan baku pada produk biopelet.

Pada proses pembuatan biopelet ini, rancangan percobaan yang digunakan adalah Rancangan Acak Lengkap (RAL) 1 faktor. Perlakuan yang diuji adalah konsentrasi bahan baku murni dengan 3 taraf yaitu 100% bagas industri besar, 100% bagas industri gula merah dan 100% kulit kacang tanah. Konsentrasi komposisi bagas industri besar dan kulit kacang tanah dengan masing-masing 3 taraf yaitu 40%, 50%, dan 60%. Konsentrasi komposisi bagas industri kecil dan kulit kacang tanah dengan masing-masing 3 taraf yaitu 40%, 50%, dan 60%. Konsentrasi komposisi bahan baku dan arang kulit kacang tanah dengan masing-masing 4 taraf arang kulit kacang tanah yaitu 10%, 20%, dan 30% dan 40%. Ulangan dilakukan sebanyak 3 kali, sehingga total percobaan adalah 39 unit percobaan. Model linier yang digunakan pada percobaan ini adalah sebagai berikut :

Yij = + i + ij

21 Yij = Nilai kadar air, kadar abu, kadar zat terbang, kadar karbon terikat, nilai kalor pembakaran, densitas kamba, densitas, kekuatan tekan, kandungan sulfur, nitrogen, klorin dan uji ketahanan kapang pada konsentrasi taraf ke-i dan ulangan ke-j

= Rataan umum

i = Pengaruh konsentrasi bahan baku ke-i

ij = Pengaruh acak pada konsentrasi bahan ke-i dan ulangan ke-j

Data yang diperoleh dianalisa keragamannya dengan uji atau analisis ragam

Analysis of variance (ANOVA) yang dilanjutkan dengan uji duncan apabila hasil

analisa ragam menunjukkan adanya pengaruh nyata dari perlakuan terhadap respon peubah.

4

HASIL DAN PEMBAHASAN

Karakteristik bagas Trangkil, bagas industri kecil dan kulit kacang tanah

Karakterisasi bahan baku diperlukan untuk mengetahui pengaruh proses pembentukan menjadi biopelet dapat memperbaiki karakteristik masing-masing bahan baku sebagai bahan bakar, mengetahui sifat bahan baku awal, kondisi awal baku agar bisa mengasumsikan seperti apa komposisi paling baik untuk digunakan dalam proses percetakan biopelet tersebut. Hasil pengujian karakteristik masing-masing bahan baku dapat dilihat pada Tabel 12.

Kandungan air merupakan salah satu parameter kualitas biopelet yang sangat penting sebab berpengaruh terhadap nilai kalori yang dihasilkan. Sehingga kadar air bahan diharapkan memiliki nilai yang tidak tinggi dan tidak terlalu rendah. Jika kadar air terlalu tinggi, efeknya berpengaruh terhadap nilai kalori, sedangkan jika terlalu rendah akibatnya dalam proses percetakan akan memerlukan perekat dengan konsentrasi tinggi.

22

kecil dari nilai kadar air maksimal bahan baku yang disyaratkan untuk pembuatan biopelet sebesar 10-15% bb (Hahn et al. 2004). Nilai yang diperoleh ini juga lebih kecil dari kadar air bahan baku serbuk geragaji kayu dan dedak yang masing-masing kadar airnya sebesar 10,62% dan 10,75% yang diteliti (Tuti et al. 2010). Obernberger dan Thek (2004) menyatakan bahwa biopelet berkualitas tinggi hanya akan diperoleh jika bahan baku yang digunakan memiliki kadar air antara 8-12%.

Nilai kadar abu bahan baku yang diperoleh berkisar antara 6,24-7,05%. Nilai yang diperoleh ini lebih kecil dari kadar abu dedak hasil penelitian (Tuti et al. 2010) yang nilainya 10,75% dan lebih tinggi dari standar Prancis (6%). Perbedaan kadar abu yang diperoleh disebabkan perbedaan kandungan mineral anorganik masing-masing bahan (Liliana 2010). Kadar abu sangat penting untuk diukur karena sisa hasil pembakaran berupa abu cenderung membentuk kerak pada alat pembakaran yang mengganggu kinerja alat pembakar dan harus sering dibersihkan.

Kadar zat terbang dapat menurunkan kualitas bahan baku karena dapat menimbulkan banyak asap pada saat proses pembakaran (Liliana 2010). Nilai kadar zat terbang yang diperoleh berkisar 31,67-50,81%. Nilai yang diperoleh ini masih cukup tinggi sehingga perlu upaya untuk mengurangi kadar zat terbang bahan baku tersebut. Kadar zat terbang dipengaruhi oleh jenis bahan baku sehingga perbedaan jenis bahan baku akan berpengaruh terhadap kadar zat menguap (Hendra 2012). Zat terbang serabut sawit hasil penelitian (Bantacut et al. 2013) sebesar 77,03% dan masih lebih tinggi dibandingkan kadar zat terbang yang didapatkan. Namun jika dibandingkan dengan standar Inggris (30%), hasil yang didapatkan lebih tinggi.

Kadar karbon terikat suatu bahan penting untuk diukur sebab mempengaruhi nilai kalor. Hasil perhitungan nilai karbon terikat diperoleh nilai yang berkisar antara 43,76-62,09%. Karbon yang terdapat dalam bahan baku akan bereaksi dengan oksigen pada saat pembakaran berlangsung sehingga semakin tinggi nilai karbon bahan, maka nilai pembakaran bahan akan semakin tinggi. Nilai karbon bungkil jarak (Liliana 2010) sebesar 31,69% sehingga hasil yang diperoleh masih lebih tinggi.

Nilai kalor merupakan parameter utama dalam menentukan kualitas suatu bahan bakar. Nilai kalor bagas Trangkil, bagas industri kecil dan kulit kacang tanah yang diperoleh masing-masing 4168 kkal/kg, 4052 kkal/kg dan 4230 kkal/kg. Hasil nilai kalor bahan baku berbanding sejalan dengan peningkatan nilai karbon terikat masing-masing bahan. Nilai kalori yang dihasilkan lebih tinggi dari nilai kalor cangkang kemiri (4032 kkal/kg, Demirbas 1999 dalam Liliana 2010) dan serabut sawit 4048,08 kkal/kg hasil penelitian (Bantacut et al. 2013).

Karakterisasi Pod Kakao

23 dengan proses tertentu secara fisik maupun kimia seperti proses likuifikasi. Dari hasil analisa yang diperoleh, pod kakao bisa digunakan sebagai perekat meskipun masih perlu dikombinasikan dengan kanji karena pada saat penelitian pendahuluan, biopelet dengan menggunakan perekat pod kakao sudah baik dari aspek densitas dan kuat tekan, namun belum begitu baik dari tampilan tekstur.

Tabel 13 Hasil uji karakterisasi pod kakao

Parameter uji Satuan Nilai

Torefikasi atau pengarangan adalah suatu proses untuk menaikkan nilai kalor biomassa yang menghasilkan pembakaran yang bersih dengan sedikit asap. Dalam penelitian ini digunakan suhu 200°C, 250°C dan 300°C untuk kemudian ditentukan suhu terbaik yang digunakan dalam penelitian. Parameter suhu terbaik akan dinilai dari kadar air, abu, zat terbang, karbon terikat dan nilai kalor.

Kadar air dan kadar abu

Dari hasil proses torefikasi kulit kacang tanah yang dilakukan, torefikasi dengan suhu 300°C memiliki kadar air paling rendah dibandingkan dengan suhu 200°C dan suhu 250°C. Hal ini disebabkan banyaknya air dan komponen lain yang menguap saat pemanasan dengan suhu yang lebih tinggi. Nilai kadar air yang diperoleh berkisar 1,42-4,54% bk. Perbedaan suhu torefikasi memberikan pengaruh yang berbeda nyata (α = 0,05) pada kadar air yang dihasilkan (Lampiran 5). Kadar air arang kulit kacang tanah dapat dilihat pada Gambar 11. Hasil kadar air arang cangkang sawit (Bantacut et al. 2013) sebesar 2,7% pada suhu 450°C. Nilai maksimal kadar air arang menurut SNI 06-4369-1996 sebesar 6%, sehingga kadar air arang kulit kacang tanah pada suhu 300°C yang diperoleh lebih rendah.

Kandungan abu dipengaruhi oleh kandungan mineral anorganik biomassa yang digunakan. Hasil torefikasi menunjukkan suhu 300°C memiliki kadar abu paling tinggi dibandingkan suhu lainnya. Kadar abu yang diperoleh berkisar antara 7,34-9,10% (bk). Peningkatan kadar abu juga disebabkan semakin banyaknya komponen organik yang terurai pada saat torefikasi dengan suhu yang lebih tinggi (Liliana 2010).

24

Kadar abu maksimal SNI 06-4369-1996 sebesar 4% sehingga kadar abu yang diperoleh belum memenuhi standar.

Gambar 11 Kadar air dan abu arang kulit kacang suhu torefikasi 200-300°C.

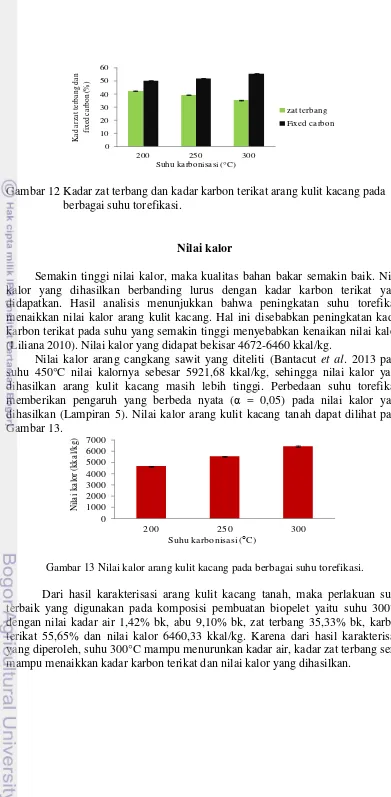

Kadar Zat Terbang dan Karbon terikat

Kadar zat terbang dapat dijadikan sebagai parameter untuk mengukur banyaknya asap yang dihasilkan pada saat pembakaran. Semakin tinggi Jumlah kadar zat terbang dari suatu bahan bakar maka Jumlah asap yang dihasilkan semakin tinggi. Kadar zat terbang merupakan zat yang dapat menguap sebagai hasil dekomposisi senyawa-senyawa yang masih terdapat di dalam arang selain air (Hendra 2012).

Hasil analisis menunjukkan kadar zat terbang tertinggi diperoleh dari torefikasi suhu 200°C sebesar 42,37% bk. Kadar zat terbang yang dihasilkan pada arang kulit kacang berkisar antara 35,33-42,37% bk. Hasil zat terbang arang bungkil jarak (Liliana 2010) pada suhu 300°C sebesar 55,42% sehingga zat terbang yang dihasilkan masih lebih rendah. Jika dibandingkan dengan SNI 06-3730-1995 dengan nilai standar 30%, kadar zat terbang yang diperoleh lebih belum memenuhi standar. Perbedaan suhu torefikasi memberikan pengaruh yang

berbeda nyata α = 0,05 pada kadar zat terbang yang dihasilkan (Lampiran 5). Kadar zat terbang arang kulit kacang tanah dapat dilihat pada Gambar 12.

Karbon terikat merupakan komponen fraksi karbon (C) yang terdapat di dalam bahan selain air, abu, dan zat terbang, sehingga keberadaan karbon terikat pada arang dipengaruhi oleh nilai kadar abu dan kadar zat terbang pada biopelet tersebut. Pengukuran karbon terikat menunjukkan Jumlah material padat yang dapat terbakar setelah komponen zat terbang dihilangkan dari bahan tersebut (Speight 2005). Berdasarkan hasil analisis, semakin tinggi suhu torefikasi maka kadar karbon terikat arang semakin tinggi.

Peningkatan persentase karbon dalam arang diduga disebabkan oleh semakin banyaknya senyawa non karbon yang menguap selama proses torefikasi berlangsung. Dari hasil perhitungan, kadar karbon terikat yang di dapatkan berkisar 50,29-55,65% bk. Hasil penelitian kadar karbon terikat arang bungkil jarak Liliana 2010 sebesar 36,25% sehingga kadar karbon terikat yang diperoleh lebih tinggi. Perbedaan suhu torefikasi memberikan pengaruh yang berbeda nyata

25

Gambar 12 Kadar zat terbang dan kadar karbon terikat arang kulit kacang pada berbagai suhu torefikasi.

Nilai kalor

Semakin tinggi nilai kalor, maka kualitas bahan bakar semakin baik. Nilai kalor yang dihasilkan berbanding lurus dengan kadar karbon terikat yang didapatkan. Hasil analisis menunjukkan bahwa peningkatan suhu torefikasi menaikkan nilai kalor arang kulit kacang. Hal ini disebabkan peningkatan kadar karbon terikat pada suhu yang semakin tinggi menyebabkan kenaikan nilai kalor. (Liliana 2010). Nilai kalor yang didapat bekisar 4672-6460 kkal/kg.

Nilai kalor arang cangkang sawit yang diteliti (Bantacut et al. 2013 pada suhu 450°C nilai kalornya sebesar 5921,68 kkal/kg, sehingga nilai kalor yang dihasilkan arang kulit kacang masih lebih tinggi. Perbedaan suhu torefikasi memberikan pengaruh yang berbeda nyata (α = 0,05) pada nilai kalor yang dihasilkan (Lampiran 5). Nilai kalor arang kulit kacang tanah dapat dilihat pada Gambar 13.

Gambar 13 Nilai kalor arang kulit kacang pada berbagai suhu torefikasi.

Dari hasil karakterisasi arang kulit kacang tanah, maka perlakuan suhu terbaik yang digunakan pada komposisi pembuatan biopelet yaitu suhu 300°C dengan nilai kadar air 1,42% bk, abu 9,10% bk, zat terbang 35,33% bk, karbon terikat 55,65% dan nilai kalor 6460,33 kkal/kg. Karena dari hasil karakterisasi yang diperoleh, suhu 300°C mampu menurunkan kadar air, kadar zat terbang serta mampu menaikkan kadar karbon terikat dan nilai kalor yang dihasilkan.

26

Pembuatan Biopelet

Pada pencetakan biopelet semua bahan baku pada saat proses densifikasi akan dikomposisikan sesuai ketetapan pembuatan biopelet. Pada produksi biopelet ini, ada 13 perlakuan yang masing-masing dipisahkan sesuai dengan komposisi yang akan dicobakan.

Biopelet 100% bahan baku

Kadar air, abu, zat terbang, karbon terikat dan nilai kalor

Tingginya kadar air biopelet dapat menurunkan nilai kalor pembakaran, menyebabkan proses penyalaan menjadi lebih sulit, dan menghasilkan banyak asap pada proses pembakaran (Liliana 2010). Masing-masing bahan baku memiliki kandungan air yang berbeda dalam bahan sehingga juga ikut berpengaruh terhadap kadar air biopelet yang dihasilkan. Kadar air terendah dihasilkan oleh biopelet bagas Trangkil dan kadar air paling tinggi dihasilkan biopelet kulit kacang tanah. Rendahnya kadar air biopelet bagas Trangkil dipengaruhi lebih rendahnya kadar air bahan baku bagas Trangkil dibandingkan bahan baku lainnya (Tabel 12). Kadar air biopelet ampas kelapa yang diteliti Hasanuddin dan Lahay (2012) kadar airnya sebesar 4,80%, serta standar Prancis maksimal 15%, sehingga kadar air biopelet yang diperoleh lebih rendah.

Berdasarkan hasil analisis ragam, perbedaan jenis bahan baku memberikan

pengaruh yang berbeda nyata α = 0,05 terhadap kadar air biopelet yang

dihasilkan. Hasil analisa kadar air biopelet yang didapatkan berkisar antara 3,04-4,20% bk dapat dilihat pada Tabel 14.

Tabel 14 Hasil analisa kadar air, abu, zat terbang dan karbon terikat biopelet Bahan baku Kadar air (%) Kadar abu (%) Zat terbang (%)

Karbon terikat (%)

BIB 3,42 6,94 31,64 61,42

KKT 4,2 6,77 30,1 62,6

BIK 3,65 7,3 32,37 60,85

Standar Prancis Maks 15 Maks 6

Standar Inggris Min 30 Min 60

Abu dapat menurunkan efisiensi pembakaran karena abu merupakan komponen yang tidak menghasilkan energi yang besar. Semakin rendah kadar abu yang didapatkan akan semakin baik. Dari hasil analisis, kadar abu yang didapatkan berkisar antara 6,77-7,3% bk. Kadar abu tertinggi dihasilkan biopelet bagas industri kecil, hal ini dipengaruhi kandungan abu bahan baku bagas industri kecil yang lebih besar dibandingkan bahan baku lainnya (Tabel 12).