PENGARUH TEMPERATUR PENUANGAN TERHADAP SIFAT

KETANGGUHAN IMPAK (IMPACT TOUGHNESS) DAN

KEKERASAN (HARDNESS) ALUMINIUM SEKRAP

YANG DITAMBAH SILIKON 5%

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi

Syarat Memperoleh Gelar Sarjana Teknik

HAMDI ABDUL HAKIM NIM. 060401053

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

PENGARUH TEMPERATUR PENUANGAN TERHADAP SIFAT

KETANGGUHAN IMPAK (IMPACT TOUGHNESS) DAN

KEKERASAN (HARDNESS) ALUMINIUM SEKRAP

YANG DITAMBAH SILIKON 5%

HAMDI ABDUL HAKIM NIM. 06 0401 053

Diketahui/Disyahkan: Disetujui oleh:

Ketua Depertemen Teknik Mesin Dosen Pembimbing,

Fakultas Teknik USU

Dr.-Ing. Ir. Ikhwansyah Isranuri Dr.-Ing. Ir. Ikhwansyah Isranuri NIP.196412241992111001 NIP.196412241992111001

DEPARTEMEN TEKNIK MESIN

Sub. Program Studi : Teknik Produksi/ Konversi Energi Bidang Studi : Pengecoran Logam

Judul Tugas : PENGARUH TEMPERATUR PENUANGAN TERHADAP SIFAT KETANGGUHAN IMPAK (IMPACT TOUGHNESS) DAN KEKERASAN (HARDNESS) ALUMINIUM SEKRAP YANG DITAMBAH SILIKON 5%

Diberikan Tgl. : 24 Februari 2011 Selesai Tgl :

Dosen Pembimbing :Dr-Ing.Ir.Ikhwansyah Isranuri Nama Mhs : Hamdi Abdul Hakim N.I.M : 06 0401 053 NO Tanggal KEGIATAN ASISTENSI BIMBINGAN

Tanda Tangan Dosen Pemb. 1. 24-02-2011 Pengajuan Proposal

2. 15-03-2011 Pemberian Spesifikasi Tugas Skripsi 3. 10-05-2011 BAB I

4. 20-05-2011 BAB II

5. 30-05-2011 Tambahan gambar danredaksi BAB II 6. 03-06-2011 BAB III

7. 08-06-2011 BAB IV

8. 14-06-2011 Tambahan diagram phasa BAB IV 9. 18-06-2011 Tambahan struktur mikro BAB IV 10. 21-06-2011 Perbaikan phasa intermetalik BAB IV 11. 24-06-2011 BAB V

1. Kartu ini harus diperlihatkan kepada Dosen Ketua departemenTeknikMesin

Pembimbing setiap Asistensi F.T U.S.U

2. Kartu ini harus dijaga bersih dan rapi. 3. Kartu ini harus dikembalikan ke Jurusan,

bila kegiatan Asistensi telah selesai.

DEPARTEMEN TEKNIK MESIN AGENDA : /TS/2010 FAKULTAS TEKNIK USU DITERIMA : / /20...

MEDAN. PARAF :

TUGAS SKRIPSI

N A M A : HAMDI ABDUL HAKIM

NIM : 06 0401 053

MATA KULIAH : PENGECORAN LOGAM

SPESIFIKASI : Lakukan studi untuk mengetahui pengaruh temperatur penuangan terhadap sifat ketangguhan impak (impact toughness) dan kekerasan (hardness) Aluminium sekrap yang ditambah silikon 5 %

1. Lakukan proses peleburan Aluminium sekrap

2. Lakukan pengkajian komposisi

3. Lakukan pengujian ketangguhan impak dan kekerasan

DIBERIKAN TANGGAL : 24 / 02 / 2011 SELESAI TANGGAL : / / 2011

KETUA DEPARTEMEN TEKNIK MESIN, MEDAN, 24 FEBRUARI 2011 DOSEN PEMBIMBING,

DR-ING.IR. IKHWANSYAH ISRANURI DR-ING.IR.IKHWANSYAH ISRANURI

PENGARUH TEMPERATUR PENUANGAN TERHADAP SIFAT

KETANGGUHAN IMPAK (IMPACT TOUGHNESS) DAN

KEKERASAN (HARDNESS) ALUMINIUM SEKRAP

YANG DITAMBAH SILIKON 5%

HAMDI ABDUL HAKIM NIM. 06 0401 053

Telah Diperiksa dan Disetujui Dari Hasil Seminar Tugas Skripsi Periode Ke – 605 Tanggal 14 Juli 2011

Disetujui Oleh:

Dosen Penguji I Dosen Penguji II

PENGARUH TEMPERATUR PENUANGAN TERHADAP SIFAT

KETANGGUHAN IMPAK (IMPACT TOUGHNESS) DAN

KEKERASAN (HARDNESS) ALUMINIUM SEKRAP

YANG DITAMBAH SILIKON 5%

HAMDI ABDUL HAKIM NIM. 06 0401 053

Telah Disetujui Oleh: Pembimbing/Penguji

Dr.-Ing. Ir. Ikhwansyah Isranuri NIP.196412241992111001

Penguji I Penguji II

Ir.Syahrul Abda,M.Sc. Ir. Mulfi Hazwi,M.Sc. NIP.195708081988111001 NIP.194910121981031002

Disetujui Oleh: Departemen Teknik Mesin

Ketua

KATA PENGANTAR

Rasa syukur yang selalu terucap kehadirat Allah SWT, Rab yang maha segalanya. Shalawat dan salam kepada Nabi Muhammad SAW yang membawa kita ke zaman ilmu pengetahuan, sehingga skripsi ini dapat diselesaikan. Skripsi ini berjudul;

PENGARUH TEMPERATUR PENUANGAN TERHADAP SIFAT KETANGGUHAN IMPAK (IMPACK TOUGHNESS) DAN

KEKERASAN (HARDNESS) ALUMINIUM SEKRAP YANG DITAMBAH SILIKON 5%

Dengan dukungan sepenuh hati dari pihak dibawah ini skripsi ini dapat diselesaikan oleh penulis. Untuk itu dalam kesempatan ini penulis ingin mengucapkan terima kasih yang sebesar-besarnya kepada:

1. Bapak Dr.-ing.Ir.Ikhwansyah Isranuri sebagai ketua Departemen Teknik Mesin FT-USU dan dosen pembimbing penulis pada tugas sarjana ini. 2. Bapak Ir.Mulfi Hazwi,M.Sc. Dan Ir.Syahrul Abda,M.Sc selaku dosen

penguji yang telah membimbing penulis dalam menyempurnakan tugas akhir ini.

3. Ibunda tercinta Hj. Asmah A. Karim dan Ayahanda H. Muhammad Ghozali yang telah membimbing dan memberikan semangat serta menjadi motivasi bagi penulis.

4. Bapak Suprianto, ST. MT. yang telah meluangkan waktunya untuk berdiskusi dengan penulis selama penyelesaian tugas akhir ini.

5. Bapak Ir. Marlon. S, Bapak Sarjana,ST, Bapak Rustam, Muhammad Wirza, dan Hendrik Gunawan yang telah memberikan dukungan untuk menyelesaikan skripsi ini.

6. Staf dan pegawai di PT. Radio Bonita Jaya Suara Medan yang tidak sedikit memberikan dukungannya kepada penulis.

7. Teman-teman seperjuangan Teknik Mesin khususnya angkatan 2006 yang selalu memberikan kesempatan bagi penulis untuk berdiskusi, menghibur dan memberikan semangat penulis dalam menyelesaikan skripsi ini.

Bagi pembaca diharapkan saran dan kritik demi kebaikan penulis. Semoga skripsi ini berguna bagi penulis dan juga pembacanya. Amin ya rabbal alamin.

Medan, 25 Maret 2011 Penulis

ABSTRAK

Variasi temperatur penuangan akan mempengaruhi pembekuan coran aluminium, cacat porositas akan meningkat seiring dengan temperatur penuangan. Nilai ketangguhan, kekerasan akan mengalami penurunan karena banyaknya gas hidrogen yang terjebak didalam coran aluminium. Dalam penelitian ini digunakan Aluminium sekrap yang dapat di daur ulang yaitu kaleng bekas minuman. Pengecoran dilakukan dengan temperatur penuangan yang bervariasi yaitu 680°C, 700°C, 720°C, 740°C, dan 760°C. Dipilihnya Aluminium bekas minuman terutama yang diambil adalah bagian tutupnya karena memiliki kandungan Aluminium ±90% pada bagian tutup kaleng. Daur ulang akan menurunkan sifat mekanis dari material, oleh karena itu perlu ditambahkan beberapa unsur seperti Silikon, Copper, Magnesium, Iron, Mangan dan Zincum untuk meningkatkan kembali sifat mekanisnya. Tujuan dari penelitian ini adalah Untuk mengetahui pengaruh temperatur penuangan terhadap ketangguhan impak (Impact Toughness) dan kekerasan (Hardness) Aluminium coran. Untuk melihat struktur mikro dari coran Aluminium sekrap dengan variasi temperatur penuangan. Sebagai data awal yang dapat digunakan untuk pemanfaatan bahan Aluminium sekrap yang ditambah Silikon 5% (Al-Si) sebagai material teknik. Manfaat dari penelitian ini adalah Dengan penelitian ini penyusun dapat menerapkan ilmu dari teori yang dipelajari dengan praktek langsung dalam pengecoran Alumunium. Penyusun dapat memberi pengetahuan tentang hasil penelitian yang telah dilakukan guna referensi penelitian selanjutnya. Metode yang digunakan dalam penelitian ini adalah metode eksperimen, dari jenis penelitian yang digunakan dalam penelitian ini adalah bentuk kualitatif yaitu memaparkan secara jelas hasil eksperimen yang diperoleh dari sejumlah spesimen uji dalam bentuk angka Sampel diambil untuk dilakukan uji kekerasan (Hardness) dan ketangguhan impak (Impact toughness), dalam pengujian kekerasan dilakukan dengan mengunakan Equotip Hardness Tester dan untuk pengujian ketangguhan dilakukan dengan menggunakan Impact Charpy Test. Nilai ketangguhan impak (Impact Toughness) mencapai posisi maksimum pada temperatur tuang 700oC yaitu sebesar 19,13 Joule, kemudian ketangguhan akan terus menurun seiring pertambahan suhu temperatur tuang. Dari uji kekerasan (Hardness) equotip dilihat hasil maksimum juga pada temperatur 700oC yaitu 72 BHN. Dari hasil foto mikro dilihat bahwa semakin tinggi suhu penuangan maka cacat porositas akan semakin banyak terlihat mulai dari 680oC, 720oC, 740oC, 760oC. Tetapi tidak halnya dengan temperatur 700oC, cacat porositas tidak terlalu banyak dan menunjukkan hasil yang paling bagus diantara keempat temperatur tuang lainnya.

DAFTAR ISI

LEMBARAN PENGESAHAN DARI PEMBIMBING LEMBARAN PENGESAHAN DARI PEMBANDING LEMBARAN EVALUASI SEMINAR TUGAS AKHIR

KATA PENGANTAR... i

ABSTRAK ... ii

DAFTAR ISI ... iii

DAFTAR TABEL ... vi

DAFTAR GAMBAR ... vii

DAFTAR NOTASI ... x

BAB I PENDAHULUAN 1.1. Latar Belakang ... 1

1.2. Perumusan Masalah ... 3

1.3. Hipotesa ... 3

1.4. Tujuan ... 3

1.5. Batasan Masalah... 4

1.6. Manfaat ... 4

1.7. Sistematika Penulisan ... 4

BAB II TINJAUAN PUSTAKA 2.1. Riset-Riset yang Telah Dilakukan Sebelumnya... 6

2.2. Landasan Teori ... 7

2.2.1. Aluminium ... 7

2.2.2. Silikon ... 9

2.2.3. Pengecoran ... 11

2.2.3.1. Sejarah Pengecoran ... 11

2.2.3.2. Teori Pengecoran ... 11

2.2.3.4. Sifat Coran Al-Si ... 14

2.2.4.Pengujian Ketangguhan impak (Impact Toughness Test/Impact Charpy Test) ... 15

2.2.5. Pengujian Kekerasan (Hardness Test) ... 18

2.2.5.1. Metode Brinell ... 20

2.2.5.2. Metode Vickers ... 20

2.2.5.3. Metode Rockwell ... 20

2.2.5.4. Metode Mikro Hardness ... 21

2.2.6. Equotip Hardness Tester ... 21

2.2.7. Metallography Test (foto mikro) ... 22

2.2.7.1. Pemotongan (Cutting) Spesimen ... 23

2.2.7.2. Bingkai (mounting) Spesimen ... 24

2.2.7.3.Pengamplasan (Grinding) Spesimen ... 25

2.2.7.4.Pemolesan (Polishing) Spesimen ... 26

2.2.7.5.Etsa (Etching) Spesimen ... 27

BAB III METODOLOGI PENELITIAN 3.1. Diagram Alir Penelitian ... 29

3.2. Bahan Dan Alat Penelitian ... 30

3.2.1. Bahan yang Digunakan ... 30

3.2.2 Alat yang Digunakan ... 33

3.3. Prosedur Penelitian ... 41

BAB IV ANALISA DATA DAN PEMBAHASAN 4.1. Hasil Uji Komposisi ... 43

4.2. Hasil Uji Metalografi ... 50

4.3. Hasil Uji Ketangguhan Impak (Impact Toughness) ... 53

4.3.1. Sifat Mekanis Perpatahan ... 54

4.4.1.Mekanisme Penguatan Logam ... 57

BAB V KESIMPULAN DAN SARAN

5.1. Kesimpulan ... 59 5.2. Saran ... 60

DAFTAR TABEL

Tabel Halaman

Tabel 2.1. Pengaruh % Si terhadap sifat Aluminium ... 15

DAFTAR GAMBAR

Gambar Halaman

Gambar 2.1. Alat uji Impact Charpy (Lab Ilmu Logam USU)... 16

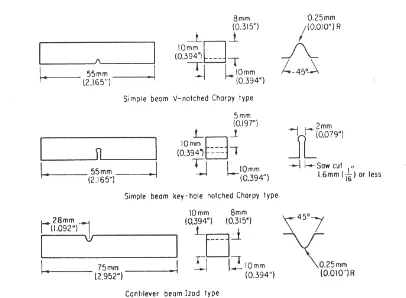

Gamber 2.2. Spesimen uji (http://www.buzzle.com) ... 16

Gambar 2.3. Skematik kurva transisi ulet ke getas (http://www.buzzle.com) ... 17

Gambar 2.4. Bentuk dan dimensi benda uji impak berdasarkan ASTM E23-56T Gambar 2.5. Alat uji kekerasan material logam (Lab Ilmu Logam USU) ... 19

Gambar 2.6. Equotip 3 Hardness Tester (Lab Ilmu Logam USU) ... 22

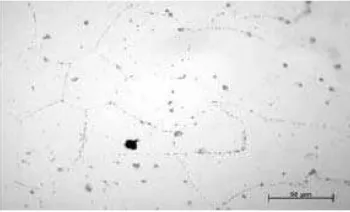

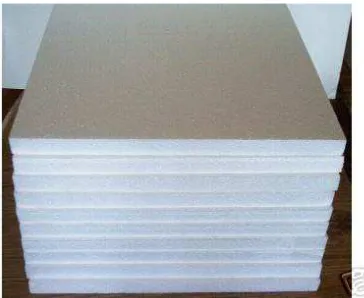

Gambar 2.7. Struktur mikro dari Aluminium murni Gambar 2.8. Struktur mikro dari paduan Aluminium-Silikon. Gambar (a) merupakan paduan Al-Si tanpa perlakuan khusus. Gambar (b) merupakan paduan Al-Si dengan perlakuan termal. Gambar (c) adalah paduan Al-Si dengan perlakuan termal dan penempaan. Perhatikan bahwa semakin ke kanan, struktur mikro semakin baik Gambar 2.9. Alat uji struktur mikro yaitu mikroskop optic (Lab Ilmu Logam USU) 28 Gambar 2.10. Hasil foto mikro dari Al-Si Gambar 3.1. Kaleng bekas minuman dan bagian Tutup Kaleng (Lab Teknologi Mekanik) ... 30

Gambar 3.2. Gambar Silikon dan serbuk Silikon (Lab Foundry) ... 31

Gambar 3.3. Gambar Pasir Silika (Lab Foundry) ... 31

Gambar 3.4. Bentonite (Lab Foundry) ... 32

Gambar 3.5. Arang Kayu (Lab Foundry) ... 32

Gambar 3.6. Gabus untuk membuat die (Lab Teknologi Mekanik) ... 33

Gambar 3.8. Equotip Hardness Tester (Lab Ilmu Logam) ... 34

Gambar 3.9. Impact Charpy Test (Lab Ilmu Logam) ... 34

Gambar 3.10. Thermocouple Type-K (Lab Foundry) ... 35

Gambar 3.11. Mikroskop Optik (Lab Ilmu Logam) ... 35

Gambar 3.12. Polishing Machine (Lab Ilmu Logam) ... 36

Gambar 3.13. Ladel Peleburan (Lab Foundry) ... 36

Gambar 3.14. Crucible dan Penutupnya (Lab Foundry) ... 37

Gambar 3.15. Batu koral dan dudukannya (Lab Foundry) ... 37

Gambar 3.16. Blower dan air sprayer (Lab Foundry) ... 38

Gambar 3.17. Timbangan (Lab Foundry) ... 38

Gambar 3.18. Mikser (Lab Foundry) ... 38

Gambar 3.19. Ayakan Pasir dan Silikon (Lab Foundry) ... 39

Gambar 3.20. Wadah Pasir Cetak (Lab Foundry) ... 39

Gambar 3.21. Serokan Pasir, dan Gayung (Lab Foundry) ... 40

Gambar 3.22. Proses Penyekrapan (Lab Teknologi Mekanik) ... 40

Gambar 3.23. Gelas Ukur (Lab Foundry) ... 40

Gambar 4.1. Diagram Phasa Al-Mg Gambar 4.2. Diagram Phasa Al-Mg Sebenarnya Gambar 4.3. Diagram phasa Al-Si Gambar 4.4. Diagram Phasa Al-Si Sebenarnya Gambar 4.5. Diagram phasa Al-Fe Gambar 4.6. Diagram Al-Fe sebenarnya ... 47

Gambar 4.7. Diagram phasa Al-Fe-Si (Taylor,J.A) ... 48

Gambar 4.8. Phasa Inter-Metalik (www.azom.com) ... 49

Gambar 4.9. Foto mikro Aluminium sekrap dengan temperatur tuang 680oC (pembesaran 200x) ... 50

Gambar 4.10. Foto mikro Aluminium sekrap dengan temperatur tuang 700oC (pembesaran 200x) ... 51

Gambar 4.11. Foto mikro Aluminium sekrap dengan temperatur tuang 720oC (pembesaran 200x) ... 52

Gambar 4.13. Foto mikro Aluminium sekrap dengan temperatur

tuang 760oC (Pembesaran 200x) ... 52

DAFTAR NOTASI

Simbol Arti Satuan

Skala kekerasan Rockwell

A Intan Kg

B Bola 1/16 inch Kg

C Intan Kg

D Intan Kg

E Bola 1/8 inch Kg

F Bola 1/16 inch Kg

G Bola 1/16 inch Kg

H Bola 1/8 inch Kg

K Bola 1/8 inch Kg

Kekerasan Brinell

P Beban N

D Diameter Indenter m

d Diameter Lubang m

Impak

α Sudut Permulaan Derajat

ß Sudut Akhir Derajat

ABSTRAK

Variasi temperatur penuangan akan mempengaruhi pembekuan coran aluminium, cacat porositas akan meningkat seiring dengan temperatur penuangan. Nilai ketangguhan, kekerasan akan mengalami penurunan karena banyaknya gas hidrogen yang terjebak didalam coran aluminium. Dalam penelitian ini digunakan Aluminium sekrap yang dapat di daur ulang yaitu kaleng bekas minuman. Pengecoran dilakukan dengan temperatur penuangan yang bervariasi yaitu 680°C, 700°C, 720°C, 740°C, dan 760°C. Dipilihnya Aluminium bekas minuman terutama yang diambil adalah bagian tutupnya karena memiliki kandungan Aluminium ±90% pada bagian tutup kaleng. Daur ulang akan menurunkan sifat mekanis dari material, oleh karena itu perlu ditambahkan beberapa unsur seperti Silikon, Copper, Magnesium, Iron, Mangan dan Zincum untuk meningkatkan kembali sifat mekanisnya. Tujuan dari penelitian ini adalah Untuk mengetahui pengaruh temperatur penuangan terhadap ketangguhan impak (Impact Toughness) dan kekerasan (Hardness) Aluminium coran. Untuk melihat struktur mikro dari coran Aluminium sekrap dengan variasi temperatur penuangan. Sebagai data awal yang dapat digunakan untuk pemanfaatan bahan Aluminium sekrap yang ditambah Silikon 5% (Al-Si) sebagai material teknik. Manfaat dari penelitian ini adalah Dengan penelitian ini penyusun dapat menerapkan ilmu dari teori yang dipelajari dengan praktek langsung dalam pengecoran Alumunium. Penyusun dapat memberi pengetahuan tentang hasil penelitian yang telah dilakukan guna referensi penelitian selanjutnya. Metode yang digunakan dalam penelitian ini adalah metode eksperimen, dari jenis penelitian yang digunakan dalam penelitian ini adalah bentuk kualitatif yaitu memaparkan secara jelas hasil eksperimen yang diperoleh dari sejumlah spesimen uji dalam bentuk angka Sampel diambil untuk dilakukan uji kekerasan (Hardness) dan ketangguhan impak (Impact toughness), dalam pengujian kekerasan dilakukan dengan mengunakan Equotip Hardness Tester dan untuk pengujian ketangguhan dilakukan dengan menggunakan Impact Charpy Test. Nilai ketangguhan impak (Impact Toughness) mencapai posisi maksimum pada temperatur tuang 700oC yaitu sebesar 19,13 Joule, kemudian ketangguhan akan terus menurun seiring pertambahan suhu temperatur tuang. Dari uji kekerasan (Hardness) equotip dilihat hasil maksimum juga pada temperatur 700oC yaitu 72 BHN. Dari hasil foto mikro dilihat bahwa semakin tinggi suhu penuangan maka cacat porositas akan semakin banyak terlihat mulai dari 680oC, 720oC, 740oC, 760oC. Tetapi tidak halnya dengan temperatur 700oC, cacat porositas tidak terlalu banyak dan menunjukkan hasil yang paling bagus diantara keempat temperatur tuang lainnya.

BAB I

PENDAHULUAN

1.1. LATAR BELAKANG

Aluminium (Al) adalah unsur kimia dengan nomor atom 13 dan massa atom

26, 9815. Unsur ini mempunyai isotop alam: Al-27. Sebuah isomer dari Al-26 dapat

meluruhkan sinar dengan waktu paruh 105 tahun. Aluminium berwarna putih

keperakan, mempunyai titik lebur 659,7 oC dan titik didih 2.057 oC, serta berat

jenisnya 2,699 gr.cm-3 (pada temperatur 20 oC). Termasuk dalam kelompok Boron

dalam unsur kimia (Al-13) dengan massa jenis 2,7 gr.cm-3. Jari-jari atomnya adalah

117,6 pikometer (1x10-10 m). Alumunium adalah unsur terbanyak ketiga yang

ditemukan di bumi setelah Oksigen dan Silikon. Jumlahnya sekitar 7,6% dari berat

kerak bumi. Aluminium mudah dilengkungkan dan dibuat mengkilat, serta larut dalam

asam klorida dan asam sulfat berkonsentrasi di atas 10%, tetapi tidak larut dalam asam

organik.

Aluminium ditemukan pada tahun 1825 oleh Hans Christian Oersted. Baru

diakui secara pasti oleh F. Wohler pada tahun 1827. Sumber unsur ini tidak terdapat

bebas, bijih utamanya adalah Bauksit. Penggunaan Aluminium antara lain untuk

pembuatan kabel, kerangka kapal terbang, mobil dan berbagai produk peralatan rumah

tangga. Senyawanya dapat digunakan sebagai obat, penjernih air, fotografi serta

sebagai ramuan cat, bahan pewarna, ampelas dan permata sintesis (Sudira dan

Sato.1992).

Terdapat beberapa sifat penting yang dimiliki Aluminium sehingga banyak

digunakan sebagai Material Teknik, diantaranya:

− Penghantar listrik dan panas yang baik (konduktor).

− Mudah difabrikasi

− Ringan (besi ± 8,1 gr/cm3)

− Tahan korosi dan tidak beracun

− Kekuatannya rendah, tetapi paduan (alloy) dari Aluminium bisa

meningkatkan sifat mekanisnya .

Aluminium banyak digunakan sebagai peralatan dapur, bahan konstruksi

Walau konduktivitas listriknya hanya 60% dari tembaga, tetapi Aluminium bisa

digunakan sebagai bahan transmisi karena ringan. Aluminium murni sangat lunak dan

tidak kuat, tetapi dapat dicampur dengan Tembaga, Magnesium, Silikon, Mangan, dan

unsur-unsur lainnya untuk membentuk sifat-sifat yang menguntungkan. Campuran

logam ini penting kegunaannya dalam konstruksi mesin, komponen pesawat modern

dan roket. Logam ini jika diuapkan di vakum membentuk lapisan yang memiliki

reflektivitas tinggi untuk cahaya yang tampak dan radiasi panas. Lapisan ini menjaga

logam dibawahnya dari proses oksidasi sehingga tidak menurunkan nilai logam yang

dilapisi. Lapisan ini digunakan untuk memproteksi kaca teleskop dan masih banya

kegunaan lainnya.

Banyaknya penggunaan Aluminium dalam kehidupan sehari-hari baik itu

dalam rumah tangga maupun industri akan membuat limbah Aluminium semakin

banyak. Jika hal ini tidak di tangani denga cepat maka limbah ini akan memberikan

dampak yang buruk bagi lingkungan, limbah Aluminium dapat mencemari tanah dan

juga air. Oleh karena itu perlu dilakukan daur ulang (recycle) dari limbah Aluminium,

hasilnya dapat digunakan dalam keperluan rumah tangga maupun dalam pembuatan

material teknik.

Daur ulang adalah proses untuk menjadikan suatu bahan bekas menjadi bahan

baru dengan tujuan mencegah adanya

yang berguna, mengurangi penggunaan bahan baku yang baru, mengurangi

penggunaa

jika dibandingkan dengan proses pembuatan barang baru. Daur ulang adalah salah

satu strategi pengelolaan

pengumpulan, pemrosesan, pendistribusian dan pembuatan produk/material bekas

pakai, dan komponen utama dalam manajemen sampah modern dan bagian ketiga

adalam proses hierarki sampah

Sato.1992).

Salah satu cara daur ulang adalah dengan proses peleburan. Unsur Silikon

termasuk dalam salah satu campuran yang paling baik untuk Aluminium, diamana

hasil paduan dari kedua unsur ini lebih ringan dibandingkan dengan besi atau baja,

ketahanan korosi yang baik, dan mampu mesin yang baik.

Proses peleburan adalah salah satu cara mendaur ulang limbah Aluminium atau

dapat memperbaiki sifat mekanis Aluminium. Beberapa jenis penggunan hasil paduan

ini pada pembuatan material teknik seperti roda gigi, head cylinder, dan piston

memiliki standar dalam kekuatan dan kekuatan tarik tertentu agar dapat digunakan

dengan aman. Oleh karena itu penting kiranya dilakukan penelitian sifat kekerasan

dan ketangguhan dari Aluminium daur ulang (recycle) ini.

Dari penelitian sebelumnya di Departemen Teknik Mesin yang dilakukan oleh

saudara M. Wirza didapat bahwa unsur Silikon mempengaruhi nilai kekerasan dan

kekuatan tarik Aluminium coran dengan kadar optimum Silikon 5,14%. Dari grafik kekerasan pada penelitian tersebut peningkatan kadar Silikon akan meningkatkan kekerasan, namun meningkatnya kekrasan tersebut disebabkan oleh bertambahnya kadar Fe didalam coran Aluminium. Pada hasil uji tarik penelitian tersebut didapat juga kadar optimum Silikon 5,14% dengan tegangan maksimum 94,31 MPa.

1.2. PERUMUSAN MASALAH

Perubahan temperatur penuangan pada proses pengecoran Aluminium akan

mempengaruhi laju pembekuan dan menyebabkan tejadinya cacat porositas, sehingga

akan mempengaruhi sifat mekanis yaitu ketangguhan impak (impact toughness) dan

kekerasan (hardness) coran Aluminium sekrap. Semakin meningkatnya temperatur

penuangan akan menghasilkan bentuk struktur mikro dan sifat mekanis yang berbeda,

sebab semakin tinggi temperatur penuangan akan menyebabkan banyak gas Hidrogen

yang terjebak.

1.3. HIPOTESA

Riset ini akan mengkaji bagaimana pengaruh penuangan terhadap nilai

ketangguhan impak (impact toughness) dan kekerasan (hardness) coran Aluminium

sekrap. Dengan memvariasikan temperatur penuangan Aluminium coran diduga nilai

ketangguhan impak (impact toughness) dan kekerasan (hardness) akan menurun.

1.4. TUJUAN

1. Untuk mengetahui pengaruh temperatur penuangan terhadap ketangguhan

impak (impact toughness) dan kekerasan (hardness) Aluminium coran.

2. Melihat struktur mikro dari coran Aluminium sekrap dengan variasi temperatur

3. Sebagai data awal yang dapat digunakan untuk pemanfaatan bahan Aluminium

sekrap yang ditambah Silikon (Al-Si) sebagai material teknik.

1.5. BATASAN MASALAH

Dalam penelitian ini, bahan yang digunakan adalah Aluminium sekrap dari

bekas minuman kaleng, masalah yang dibahas hanya ketangguhan dan kekerasan

Aluminium sekrap ditambah 5% Silikon dengan variasi temperatur tuang yaitu :

680°C, 700°C, 720°C, 740°C, dan 760°C.

1.6. MANFAAT

1. Bidang Akademis

a. Dengan penelitian ini penyusun dapat menerapkan ilmu dari teori yang

dipelajari dengan praktek langsung dalam pengecoran Alumunium.

b. Penyusun dapat memberi pengetahuan tentang hasil penelitian yang telah

dilakukan guna referensi penelitian selanjutnya.

2. Bidang Industri

Setelah mengetahui temperatur penuangan optimum dari Aluminium

sekrap yang ditambah Silikon 5%, maka diharapkan dapat memberikan

manfaat bagi industri pengecoran Aluminium dan untuk mengetahui seberapa

besar pengaruh temperatur penuangan yang sesuai dengan kebutuhan

konsumen.

1.7. SISTEMATIKA PENULISAN

Tugas Akhir ini dibagi menjadi beberapa Bab dengan garis besar tiap bab

adalah sebagai berikut :

Bab I Pendahuluan, Bab ini berisikan latar belakang, perumusan masalah,

batasan masalah, tujuan, manfaat, dan sistematika penulisan.

Bab II Tinjauan Pustaka, Bab ini berisikan kajian pustaka dan landasan teori

diantaranya mengenai Aluminium, Silikon, teori pengecoran, uji ketangguhan impak

(impact toughness), uji kekerasan (hardness) dan foto mikro (metallography).

Bab III Metodologi Penelitian, Bab ini berisikan urutan dan cara yang

Bab IV Analisa Data dan Pembahasan, Bab ini berisikan penyajian data-data

hasil penelitian peleburan Aluminum sekrap.

Bab V Kesimpulan dan Saran, Bab ini sebagai penutup berisikan kesimpulan

yang diperoleh dari penelitian dan saran untuk pengembangan peleburan

Aluminium-Silikon

Daftar Pustaka, Daftar pustaka berisikan literatur yang digunakan dalam

penelitian dan penyusunan laporan ini.

Lampiran, pada bagian ini berisikan lampiran-lampiran dan data-data sebagai

BAB II

TINJAUAN PUSTAKA

2.1. RISET-RISET YANG TELAH DILAKUKAN SEBELUMNYA

Aluminium merupakan salah satu material yang sangat banyak dipergunakan

dalam bidang teknik, namun sangat jarang dipergunakan dalam kondisi Aluminium

murni. Aluminium yang dijumpai dalam bidang teknik kebanyakan dalam bentuk

alloy dengan unsur penambah utama seperti Silicon, Copper, Magnesium, Iron,

Mangan dan Zincum (NADCA, 1997).

Pengecoran Aluminium akan berakibat penurunan sifat mekanis (tarik dan impak) dari logam, yang terjadi akibat peningkatan porositas ( Purnomo,2004). Porositas yang terjadi pada saat pengecoran Aluminium dapat dieleminir dengan mengontrol gas/oksigen dan variable pengecoran lainnya seperti, temperatur, laju pembekuan, laju pendinginan ( Melo,M.L.N.M.,etl., 2005) yang dapat dilakukan dengan tersedianya dapur peleburan yang memadai. Parameter pembekuan sangat dipengaruhi laju pendinginan, keadaan temperatur pada berbagai fasa berubah dengan peningkataan laju pendinginan, peningkatan laju pendinginan secara signifikan meningkatkan temperatur pengintian Aluminium ( Dobrzanski, dkk, 2006).

Penambahan Si dan Cu pada Aluminium akan meningkatkan kekerasan dan kekuatan tarik Aluminium dan penambahan unsur Ti juga dapat meningkatkan kekerasan dan menghaluskan butir dari Aluminium. Komposisi paduan dan pemilihan proses pengecoran dapat mempengaruhi struktur mikro dari Aluminium paduan. Struktur mikro dapat dirubah dengan penambahan elemen tertentu pada paduan aluminium seperti mampu cor, sifat mekanis dan mampu mesin yang baik dapat diperbaiki (Brown, 1999).

Alloy juga dapat dipadukan dengan Tembaga. Sebagai contoh

Aluminium-Silikon dipadukan dengan unsur Tembaga yang menghasilkan perbedaan pengaruh

yang signifikan, yaitu pada variasi penambahan tembaga terhadap kekerasan paduan

Aluminium-Silikon. Pengecoran Aluminium akan berakibat penurunan sifat mekanis

(tarik dan impak) dari logam, yang terjadi akibat peningkatan porositas. Kadar

Tembaga yang dibuat bervariasi untuk mendapatkan nilai optimum dari campuran.

meningkatkan kekerasan paduan. Dengan perlakuan pengerasan presipitasi kekerasan

meningkat hingga sebesar 97,10 HBN (Sidiq Pramono, 2004).

Aluminium yang dipadukan dan di heat treatment dan melalui proses aging

akan dapat meningkatkan kekerasan dan kekuatan tarik Aluminium. Penambahan

Silikon dan Tembaga pada Aluminium akan meningkatkan kekerasan dan kekuatan

tarik Aluminium dan penambahan unsur Titanium juga dapat meningkatkan kekerasan

dan menghaluskan butir dari Aluminium (Basuki, dkk, 2005).

Sifat-sifat mekanis seperti tensile strength, hardness dan impact energy dari

coran meningkat setelah dilakukan proses age hardening untuk semua kandungan

mangan yang terdapat pada Aluminium alloy hingga 4% dan energi impak umumnya

turun dengan peningkatan kandungan Mangan (Abdul wahab. M, 2008).

Aluminium sekrap yang selama ini memiliki nilai ekonomis yang lebih rendah

jika dibandingkan dengan Aluminium murni dikarenakan proses pegecoran yang tidak

sempurna. Aluminium sekrap telah digunakan untuk pembuatan sudu impeller dan

brake disc melalui proses pengecoran, dimana hasilnya bagus dengan casting yield

73,59% untuk impeller dan 85,1% untuk disc brake (Abolarin,etl, 2007).

2.2. LANDASAN TEORI

2.2.1. Aluminium

Aluminium adalah logam yang paling banyak terdapat di kerak bumi, dan

unsur ketiga terbanyak setelah Oksigen dan Silikon. Aluminium terdapat di kerak

bumi sebanyak kira-kira 8,07% hingga 8,23% dari seluruh massa padat dari kerak

bumi, dengan produksi tahunan dunia sekitar 30 juta ton pertahun dalam bentuk

bauksit dan bebatuan lain (Corrundum, Gibbsite, Boehmite, Diaspore, dan lain-lain).

Sulit menemukan Aluminium murni di alam karena Aluminium merupakan logam

yang cukup reaktif.

Aluminium tahan terhadap korosi karena fenomena pasivasi. Pasivasi adalah

pembentukan lapisan pelindung akibat reaksi logam terhadap komponen udara

sehingga lapisan tersebut melindungi lapisan dalam logam dari korosi. Selama 50

tahun terakhir, Aluminium telah menjadi logam yang luas penggunaannya setelah

baja. Perkembangan ini didasarkan pada sifat-sifatnya yang ringan, tahan korosi,

kekuatan dan ductility yang cukup baik (Aluminium paduan), mudah diproduksi dan

Aluminium sebagai bahan pembuat komponen pesawat terbang, yang memanfaatkan

sifat ringan dan kuatnya.

Aluminium murni adalah logam yang lunak, tahan lama, ringan, dan dapat

ditempa dengan penampilan luar bervariasi antara keperakan hingga abu-abu,

tergantung kekasaran permukaannya. Kekuatan tensil Aluminium murni adalah 90

MPa, sedangkan aluminium paduan memiliki kekuatan tensil berkisar 200-600 MPa.

Aluminium memiliki berat sekitar satu pertiga baja, mudah ditekuk, diperlakukan

dengan mesin, dicor, ditarik (drawing), dan diekstrusi. Resistansi terhadap korosi

terjadi akibat fenomena pasivasi, yaitu terbentuknya lapisan Aluminium Oksida

ketika Aluminium terpapar dengan udara bebas. Lapisan Aluminium Oksida ini

mencegah terjadinya oksidasi lebih jauh. Aluminium paduan dengan tembaga kurang

tahan terhadap korosi akibat reaksi galvanik dengan paduan Tembaga.

Aluminium juga merupakan konduktor panas dan elektrik yang baik. Jika

dibandingkan dengan massanya, Aluminium memiliki keunggulan dibandingkan

dengan Tembaga, yang saat ini merupakan logam konduktor panas dan listrik yang

cukup baik, namun cukup berat. Aluminium murni 100% tidak memiliki kandungan

unsur apapun selain Aluminium itu sendiri, namun Aluminium murni yang dijual di

pasaran tidak pernah mengandung 100% Aluminium, melainkan selalu ada pengotor

yang terkandung di dalamnya. Pengotor yang mungkin berada di dalam Aluminium

murni biasanya adalah gelembung gas di dalam yang masuk akibat proses peleburan

dan pendinginan/pengecoran yang tidak sempurna, material cetakan akibat kualitas

cetakan yang tidak baik, atau pengotor lainnya akibat kualitas bahan baku yang tidak

baik (misalnya pada proses daur ulang Aluminium). Umumnya Aluminium murni

yang dijual di pasaran adalah Aluminium murni 99%, misalnya Aluminium Foil.

Pada Aluminium paduan, kandungan unsur yang berada di dalamnya dapat

bervariasi tergantung jenis paduannya. Pada paduan 7075, yang merupakan bahan

baku pembuatan pesawat terbang, memiliki kandungan sebesar 5,5% Zn, 2,5% Mg,

1,5% Cu, dan 0,3% Cr. Aluminium 2014, yang umum digunakan dalam penempaan,

memiliki kandungan 4,5% Cu, 0,8% Si, 0,8% Mn, dan 1,5% Mg. Aluminium 5086

yang umum digunakan sebagai bahan pembuat badan kapal pesiar, memiliki

kandungan 4,5% Mg, 0,7% Mn, 0,4% Si, 0,25% Cr, 0,25% Zn, dan 0,1% Cu.

Metoda pengolahan logam Aluminium adalah dengan cara mengelektrolisis

tahun 1886 dan pada saat yang bersamaan oleh Heroult di Perancis. Cryolite, bijih

alami yang ditemukan di Greenland sekarang ini tidak lagi digunakan untuk

memproduksi Aluminium secara komersil. Penggantinya adalah cariran buatan yang

merupakan campuran Natrium, Aluminium dan Kalsium Fluorida. Aluminium

murni, logam putih keperak-perakan memiliki karakteristik yang diinginkan pada

logam. Unsur ini ringan, tidak magnetik dan tidak mudah terpercik, merupakan

logam kedua termudah dalam soal pembentukan, dan keenam dalam soal ductility.

Aluminium banyak digunakan sebagai peralatan dapur, bahan konstruksi bangunan

dan ribuan aplikasi lainnya dimana logam yang mudah dibuat, kuat dan ringan

diperlukan.

optik dan dalam operasi plastik digunakan untuk mengisi bagian tubuh pasien dalam

bentuk

Silikon juga berasal dari bahasa Latin: Silex, Silicis, Flint. Pada tahun 1800, Davy

menganggap Silika sebagai senyawa, tetapi suatu unsur. Sebelas tahun kemudian

pada tahun 1811, Gay Lussac dan Thenard mungkin mempersiapkan Amorphous

Sillikon tidak murni dengan cara memanaskankalium dengan Silikon Tetrafluorida.

Menurut Annonymous (2007), Silikon (Latin: Silicium) merupakan unsur

kimia yang mempunyai simbol Si. Silikon adalah sejenis metaloid tetravalen yang

kurang reaktif dibandingkan dengan analog kimianya, karbon. Ia merupakan unsur

kedua paling berlimpah di dalam kerak Bumi, yaitu mencapai hampir 25.7%. Silikon

di dalam tanah liat, Feldspar, Granit, Kuartza dan pasir, kebanyakannya dalam

bentuk Silikon Dioksida (juga dikenali sebagai Silika) dan dalam bentuk Silikat.

Berat jenis Silikon adalah 2.57 g·cm−3 dan jari-jari atomnya 111 pikometer

(1x10-10 m). Silikon adalah suat

lambang Si dan

Amethyst, Agate, Flint, Jasper dan Opal adalah beberapa macam bentuk Silikon

Oksida. Granit, Hornblende, Asbestos, Feldspar, Tanah liat, Mica, dsb merupakan

contoh beberapa mineral Silikat.

Silikon (Si) merupakan salah satu unsur yang terdapat ada kerak bumi secara

berlimpah. Di alam Silikon tidak ditemukan dalam bentuk elemen bebas, melainkan

berikatan dengan Oksigen dan elemen lain. Silikon banyak ditemuka dalam bentuk

Silika (SiO2). Menurut (Effendi, 2003), silika bersifat tidak larut dalam air maupun

asam dan biasanya berada dalam bentuk koloid. Silika terdapat pada hampir semua

batuan dan mudah mengalami pelapukan. Sumber alami Silika adalah mineral kuarsa

dan Feldspar. Sumber antropogenik silika relatif sangat kecil.

Atom Silikon (Si) mempunyai 14 buah elektron, yang terdiri dari 2 elektron

pada lintasan pertama, 8 elektron pada lintasan kedua, dan 4 elektron pada lintasan

ketiga atau terakhir. Jadi, atom Silikon memiliki 10 elektron yang terikat kuat

kepada inti atom, dan 4 elektron valensi yang ikatannya kepada inti atom tidak kuat

dan mudah lepas dengan sedikit energi tertentu. Karena atom Silikon memiliki 4

buah elektron valensi, maka ia dikenal dengan istilah atom tetravalen. Untuk menjadi

stabil secara kimiawi, sebuah atom Silikon membutuhkan delapan elektron di

lintasan valensinya. Maka, setiap atom Silikon akan bergabung dengan atom Silikon

lainnya, sedemikian rupa sehingga menghasilkan delapan elektron di dalam lintasan

valensinya. Ketika ini terjadi, maka Silikon akan membentuk benda padat, yang

disebut kristal. Gambar 2.7 mengilustrasikan gambar 3 Dimensi sebuah atom Silikon

yang berikatan dengan 4 atom Silikon tetangganya, sehingga jumlah total elektron

atom tersebut pada lintasan valensinya menjadi tetap 8. Hal ini terjadi pula dengan

atom-atom Silikon yang lainnya. Karena pusat-pusat atom yang berdekatan

mempunyai muatan total positif, maka akan menarik elektron-elektron yang dimiliki

bersama tersebut. Gaya-gaya ini akan mengikat kuat atom satu sama lain dengan

suatu ikatan yang disebut ikatan kovalen (covalen bonds).

Silikon membentuk 25.7% kerak bumi dalam jumlah berat, dan merupakan

unsur terbanyak kedua, setelah oksigen. Silikon dipersiapkan secara komersil dengan

memanaskan Silika dan karbon di dalam tungku pemanas listrik, dengan

menggunakan elektroda karbon. Beberapa metoda lainnya dapat digunakan untuk

mempersiapkan unsur ini. Amorphous Silikon dapat dipersiapkan sebagai bubuk

untuk memproduksi kristal-kristal Silikon yang digunakan untuk peralatan

semikonduktor. Silikon super murni dapat dipersiapkan dengan cara dekomposisi

termal triklorosilan ultra murni dalam atmosfer hidrogen dan dengan proses vacuum

float zone.

2.2.3. Pengecoran

2.2.3.1. Sejarah Pengecoran

Coran dibuat dari logam yang dicairkan, dituang ke dalam cetakan, kemudian

dibiarkan mendingin dan membeku. Oleh karena itu sejarah pengecoran dimulai

ketika orang mengetahui bagaimana mencairkan logam dan bagaimana membuat

cetakan. Hal itu terjadi kira-kira 4.000 tahun sebelum masehi, sedangkan tahun

yang lebih tepat masih belum diketahui.

Awal penggunaan logam adalah ketika orang membuat perhiasan dari emas

atau perak. Kemudian secara kebetulan orang menemukan tembaga mencair,

selanjutnya mengetahui cara untuk menuang logam cair kedalam cetakan.

Pengecoran perungu dilakukan pertama di Mesopotamia kira-kira 3.000 SM,

teknik ini diteruskan ke Asia Tengah, India, dan China. Sementara itu pengecoran

ini diteruskan ke Eropa pada tahun 1.500 SM.

Walaupun sejak masa kuno baja dipakai dalam bentuk tempaan, namun pada

saat H. Bessemer dan W. Siemens membuat baja dari besi yang kasar, dan coran

baja di produksi pada pertengahan abad ke-19.

2.2.3.2. Teori Pengecoran

Proses pengecoran merupakan proses pembuatan tertua yang sampai saat ini

masih terus diterapkan, keunggulan proses pengecoran adalah kemampuannya

untuk memproduksi komponen dengan bentuk kompleks secara masal. Terdapat

tiga bagian utama proses pengecoran, yang pertama proses pembuatan cetakan

pasir. Kedua adalah proses pembuatan inti dan yang ketiga adalah proses

peleburan logam. Proses pembuatan cetakan pasir adalah hal terpenting, apabila

cetakan sudah siap maka dipasangkan inti dan kemudian dilanjutkan dengan

penuangan logam cair. Cairan dibiarkan beberapa lama didalam cetakan sampai

Ilmu pengecoran logam terus berkembang dengan pesat. Berbagai macam

metode pengecoran logam telah ditemukan dan terus disempurnakan, diantaranya

adalah centrifugal casting, investment casting, dan sand casting serta masih

banyak lagi metode-metode lainnya.

Pengecoran adalah suatu proses manufaktur yang menggunakan logam cair

dan cetakan untuk menghasilkan parts dengan bentuk yang mendekati bentuk

geometri akhir produk jadi. Logam cair akan dituangkan atau ditekan ke dalam

cetakan yang memiliki rongga sesuai dengan bentuk yang diinginkan. Setelah

logam cair memenuhi rongga dan kembali ke bentuk padat, selanjutnya cetakan

disingkirkan dan hasil cor dapat digunakan untuk proses sekunder.

Untuk menghasilkan tuangan yang berkualitas maka diperlukan pola yang

berkualitas tinggi, baik dari segi konstruksi, dimensi, material pola, dan

kelengkapan lainnya. Pola digunakan untuk memproduksi cetakan. Pada

umumnya, dalam proses pembuatan cetakan, pasir cetak diletakkan di sekitar pola

yang dibatasi rangka cetak kemudian pasir dipadatkan dengan cara ditumbuk

sampai kepadatan tertentu. Pada lain kasus terdapat pula cetakan yang

mengeras/menjadi padat sendiri karena reaksi kimia dari perekat pasir tersebut.

Pada umumnya cetakan dibagi menjadi dua bagian yaitu bagian atas dan bagian

bawah sehingga setelah pembuatan cetakan selesai pola akan dapat dicabut dengan

mudah dari cetakan.

Inti dibuat secara terpisah dari cetakan, dalam kasus ini inti dibuat dari pasir

kuarsa yang dicampur dengan Air kaca (Water Glass/Natrium Silikat), dari

campuran pasir tersebut dimasukan kedalam kotak inti, kemudian direaksikan

dengan gas CO2 sehingga menjadi padat dan keras. Inti diseting pada cetakan.

Kemudian cetakan diasembling dan diklem.

Proses pengecoran dilakukan melalui beberapa tahap mulai dari pembuatan

cetakan, persiapan dan peleburan logam, penuangan logam cair ke dalam cetakan,

pembersihan coran dan proses daur ulang pasir cetakan. Hasil pengecoran disebut

dengan coran atau benda cor. Proses pengecoran bisa dibedakan atas 2 yaitu

proses pengecoran dan proses pencetakan.

sembari cetakan dibuat dan diasembling, bahan-bahan logam seperti ingot,

hingga cairan logam tersebut membeku karena proses pendinginan. Setelah cairan

membeku, cetakan dibongkar. Pasir cetak, inti, dan benda tuang dipisahkan. Pasir

cetak bekas masuk ke instalasi daur ulang, inti bekas dibuang, dan benda tuang

diberikan ke bagian fethling untuk dibersihkan dari kotoran dan dilakukan

pemotongan terhadap sistem saluran pada benda tersebut. Setelah fethling selesai

apabila benda perlu perlakuan panas maka diproses di bagian perlakuan panas.

2.2.3.3. Pembuatan coran

Untuk membuat coran, harus dilakukan beberapa proses seperti pencairan,

pembuatan cetakan, penuangan, pembongkaran dan pembersihan coran. Untuk

mencairkan logam bermacam-macam dapur yang dipakai. Umumnya kupola

(dapur induksi frekwensi rendah) dipergunakan untuk besi cor, dapur busur listrik

(dapur induksi frekwensi tinggi) digunakan untuk baja tuang dan dapur krus untuk

paduan tembaga atau coran paduan ringan, karena dapur ini dapat memberikan

logam cair yang baik dan sangat ekonomis untuk logam-logam tersebut.

Cetakan biasanya dibuat dengan cara memadatkan pasir. Pasir yang dipakai

adalah pasir alam atau pasir buatan yang mengandung tanah lempung. Biasanya

dicampurkan pengikat khusus seperti air-kaca, semen, resin furan resin fenol

(minyak pengering), dan bentonit karena penggunaan zat-zat tersebut memperkuat

cetakan atau mempermudah pembuatan cetakan. Selain dari cetakan pasir, dapat

juga dipergunakan cetakan logam. Pada penuangan, logam cair mengalir melalui

pintu cetakan, maka bentuk pintu cetakan harus dibuat sedemikian rupa sehingga

tidak mengganggu aliran logam cair. Pada umumnya logam cair dituangkan

dengan pengaruh gaya berat, walaupun dapat juga dipergunakan tekanan pada

logam cair selama atau setelah penuangan. Pengecoran cetak adalah suatu cara

pengecoran dimana logam cair di tekan ke dalam cetakan logam dengan tekanan

tinggi.

Pengecoran tekanan rendah adalah suatucara pengecoran dimana diberikan

tekanan yang sedikit lebih tinggi dari tekanan atmosfir pada permukaan logam

dalam dapur, tekanan ini mengakibatkan mengalirnya logam cair ke atas melalui

pipa kedalam cetakan. Pengecoran sentrifugal adalah suata cara pengecoran

dimana cetakan diputar dan logam cair dituangkan kedalamnya, sehingga logam

dibuat dengan jalan tersebut. Setelah penuangan, coran di keluarkan dari cetakan

dan dibersihkan, bagian-bagian yang tidak perlu dibuang dari coran. Kemudian

dilakukan pemeriksaan dengan penglihatan terhadap rupa, kerusakan, dan

dilakukan pemeriksaan dimensi.

Disamping itu berbagai macam pemeriksaan metalurgi dilakukan untuk

memeriksa kerusakan dalam, mupamanya dengan pengujian getaran supersonik,

atau pemeriksaan radiografi. Selanjutnya dilakukan pengujian kekuatan, struktur

mikro dan komposisi kimia di uji pada spesimen. Mudah atau tidaknya pembuatan

coran tergantung pada bentuk dan ukuran benda coran. Disamping itu coran-coran

yang memerlukan ketelitian atau sudut-sudut tajam susah untuk dibuat. Oleh

karena itu untuk membuat coran yang baik, perencanaan dan pembuatan coran

perlu dimengerti dengan sebaik-baiknya.

2.2.3.4. Sifat coran Al-Si

Paduan Al-Si biasa disebut dengan Silumin. Penambahan unsur Mg dan Cu

akan meningkatkan kekerasan pada saat panas sehingga dapat digunakan untuk

permesinan. Paduan ini juga banyak digunakan sebagai elektroda terutama untuk

pengelasan yang mengandung Silikon. Paduan Al-Si ini sifat fluiditasnya baik,

memiliki permukaan bagus tanpa kegetasan panas dan sangat baik untuk paduan

coran, memiliki ketahanan korosi yang baik, sangat ringan, koefesien pemuaian

kecil. Silumin alloy Al, Si ditambah dengan Mg, Mn, Cu, cast alloy jenis ini juga

ada yang no heat treatable dan high treatable dimana Cu dan Si merupakan unsur

paduan utama pada non heat-treatable cost alloy.

Komposisi 5% Silikon dan Tembaga dalam Aluminium memiliki

karakteristik fluiditas yang baik dan titik didih rendah, sedangkan untuk komposisi

12-13% Silikon dan Tembaga memiliki karakterisitik titik cair didih yang tinggi,

Tabel 2.1. Pengaruh % Si terhadap sifat Aluminium

Type Komposisi Karakteristik

Low Si 5% Si Cu, balance

Al

Alloy yang berfluidity baik dan titik didih rendah

High Si 12-13%Si, 0,5 Na

sisa Al

Alloy yang titik cair didih tinggi, penyusutan besar, permukaan bagus, sifat tahan korosi baik

Sumber :

2.2.4. Pengujian Ketangguhan Impak (Impact Toughness Test/Impact Charpy Test)

Bahan-bahan digunakan untuk membangun struktur yang menahan suatu

beban. Seorang insinyur perlu mengetahui jika bahan akan bertahan pada kondisi

dimana struktur akan dipergunakan. Faktor yang penting yang mempengaruhi

ketangguhan dari sebuah struktur meliputi pengujian temperatur rendah,

pembebanan lebih, dan laju regangan tinggi terhadap angin atau impak (benturan)

dan efek dari konsentrasi tegangan seperti takikan dan retakan. Hal tersebut

cenderung untuk mendorong terjadinya perpatahan. Untuk hal yang lebih luas,

interaksi kompleks dari faktor-faktor ini dapat dimasukkan dalam proses desain

dengan menggunakan teori mekanisme perpatahan.

Pengujian untuk ketangguhan impak, seperti halnya pengujian Impact

Charpy, telah dikembangkan sebelum teori mekanika perpatahan tersedia. Pengujian

impak adalah sebuah metode untuk mengevaluasi ketangguhan relatif dari

bahan-bahan teknik. Pengujian Impact Charpy secara kontinyu digunakan pada saat ini

sebagai metode kontrol kualitas yang ekonomis untuk memperkirakan sensitifitas

takikan dan ketangguhan impak dari bahan-bahan teknik. Hal ini biasanya digunakan

untuk menguji ketangguhan logam-logam. Pengujian yang serupa dapat digunakan

Gambar 2.1. Alat uji Impact Charpy Gamber 2.2. Spesimen uji (Lab Ilmu Logam USU) (http://www.buzzle.com)

Benda uji dipatahkan dengan benturan dari sebuah palu pendulum yang berat,

yang jatuh dari jarak tetap (energi potensial yang konstan) untuk membentur benda

uji dengan kecepatan yang tetap (energi kinetik yang konstan). Bahan-bahan yang

tangguh (tough) menyerap banyak energi ketika dipatahkan dan bahan-bahan yang

getas (brittle) menyerap energi sangat sedikit.

Energi impak yang diukur dengan pengujian Charpy adalah usaha yang

dilakukan untuk mematahkan benda uji. Pada Impak, spesimen berubah bentuk

secara elastis sampai peluluhan tercapai (deformasi plastik); dan sebuah zona plastis

berkembang pada takikan. Ketika pengujian dilanjutkan, perubahan spesimen oleh

impak menyebabkan usaha pada zona plastis mengeras. Hal ini mengingkatkan

tegangan dan regangan pada zona plastis sampai specimen patah. Energi impak total

tergantung pada ukuran dari benda uji, dan standar ukuran benda uji yang digunakan

untuk dibandingkan diantara bahan-bahan yang berbeda. Energi impak dipengaruhi

oleh sejumlah faktor, seperti halnya:

- Kekuatan peluluhan dan keuletan

- Takikan

- Mekanisme perpatahan

Peningkatan kekuatan luluh oleh mekanisme tersebut kemudian akan

menurunkan energi impak ketika usaha plastis yang kecil dapat terjadi sebelum

regangan pada zona plastis yang cukup untuk mematahkan benda uji. Peningkatan

kekuatan luluh dapat juga mempengaruhi energi impak disebabkan oleh perubahan

mekanisme perpatahan.

Takikan pada benda uji mempunyai dua efek. Keduanya dapat menurunkan

energi impak.Pertama, konsentrasi tegangan dari takikan menyebabkan peluluhan

atau deformasi plastis terjadi pada takikan. Suatu daerah plastis dapat berkembang

pada takikan, dimana akan menurunkan jumlah total deformasi plastik pada benda

uji. Hal ini menurunkan usaha yang dilakukan oleh deformasi plastik sebelum

perpatahan. Kedua, pembatasan deformasi pada takikan meningkatkan tegangan

tarik di zona plastis. Tingkat pembatasan tergantung pada kerumitan takikan

(kedalaman dan keruncingan). Peningkatan tegangan tarik mendorong perpatahan

dan menurunkan usaha yang dilakukan oleh deformasi plastis sebelum perpatahan

terjadi.

Gambar 2.3. Skematik kurva transisi ulet ke getas

(http://www.buzzle.com/articles/aluminum)

Transisi suhu bisa didefinisikan dengan menggunakan energi impak rata-rata

menggunakan ekspansi lateral benda uji (suatu pengukuran sejumlah deformasi

plastis), atau perubahan dalam bentuk permukaan perpatahan.

Harga impak dapat dihitung dengan formula:

E = P . D (Cos β – Cos α)

Dimana : E = Energi yang diserap dalam satuan (Joule)

A = Sudut Pemukulan (147o rad)

B = Sudut akhir pemukulan (rad)

P = Konstanta (251,3 N)

D = Konstanta (0,6495 m)

Atau bisa juga dengan formula:

Hi = E/A

Dimana: E = Energi yang diserap dalam satuan (Joule)

A = Luas penampang dibawah takik dalam satuan mm2

2.2.5. Pengujian Kekerasan (Hardness Test)

Kekerasan (Hardness) adalah salah satu sifat mekanik (Mechanical

properties) dari suatu material. Kekerasan suatu material harus diketahui khususnya

untuk material yang dalam penggunaanya akan mangalami pergesekan (Frictional

force), dalam hal ini bidang keilmuan yang berperan penting mempelajarinya adalah

Ilmu Bahan Teknik (Metallurgy Engineering). Kekerasan didefinisikan sebagai

kemampuan suatu material untuk menahan beban identasi atau penetrasi

(penekanan). Didunia teknik, umumnya pengujian kekerasan menggunakan 4 macam

metode pengujian kekerasan, yakni :

- Brinell (HB/BHN)

- Rockwell (HR/RHN)

- Vickers (HV/VHN)

- Micro Hardness (Namun jarang sekali dipakai-red)

Gambar 2.5. Alat uji kekerasan material logam (Lab Ilmu Logam USU)

Pengujian kekerasan Brinnel merupakan pengujian standar skala industri,

tetapi karena penekannya terbuat dari bola baja yang berukuran besar dan beban

besar maka bahan yang sangat lunak atau sangat keras tidak dapat diukur

penekan tertentu kepada benda uji dengan beban tertentu dan dengan mengukur

ukuran bekas penekanan yang terbentuk diatasnya, cara ini dinamakan cara

kekerasan dengan penekanan (brinnel).

Pemilihan masing-masing skala (metode pengujian) tergantung pada :

- Permukaan material

- Jenis dan dimensi material

- Jenis data yang diinginkan

- Ketersedian alat uji

2.2.5.1. Metode Brinell

Pengujian kekerasan dengan metode Brinell bertujuan untuk menentukan

kekerasan suatu material dalam bentuk daya tahan material terhadap bola baja

(identor) yang ditekankan pada permukaan material uji tersebut (speciment).

Idealnya, pengujian Brinell diperuntukan bagi material yang memiliki kekerasan

Brinell sampai 400 HB, jika lebih dati nilai tersebut maka disarankan

menggunakan metode pengujian Rockwell ataupun Vickers. Angka Kekerasan

Brinell (HB) didefinisikan sebagai hasil bagi (Koefisien) dari beban uji (F) dalam Newton yang dikalikan dengan angka faktor 0,102 dan luas permukaan bekas luka

tekan (injakan) bola baja (A) dalam milimeter persegi.

2.2.5.2. Metode Vickers

Pengujian kekerasan dengan metode Vickers bertujuan menentukan

kekerasan suatu material dalam bentuk daya tahan material terhadap intan

berbentuk piramida dengan sudut puncak 136 Derajat yang ditekankan pada

permukaan material uji tersebut. Angka kekerasan Vickers (HV) didefinisikan

sebagai hasil bagi (koefisien) dari beban uji (F) dalam Newton yang dikalikan

dengan angka faktor 0,102 dan luas permukaan bekas luka tekan (injakan) bola

baja (A) dalam milimeter persegi.

2.2.5.3. Metode Rockwell

Skala yang umum dipakai dalam pengujian Rockwell adalah :

- HRb (Untuk material yang lunak).

- HRc (Untuk material dengan kekerasan sedang).

2.2.5.4. Metode Micro Hardness

Pada pengujian ini identor-nya menggunakan intan kasar yang di bentuk

menjadi piramida. Bentuk lekukan intan tersebut adalah perbandingan diagonal

panjang dan pendek dengan skala 7:1. Pengujian ini untuk menguji suatu material

adalah dengan menggunakan beban statis. Bentuk identor yang khusus berupa

knoop meberikan kemungkinan membuat kekuatan yang lebih rapat di bandingkan

dengan lekukan Vickers. Hal ini sangat berguna khususnya bila mengukur

kekerasan lapisan tipis atau emngukur kekerasan bahan getas dimana

kecenderungan menjadi patah sebanding dengan volume bahan yang ditegangkan.

Rumus perhitungan Brinell Hardness Number(BHN) :

Dimana: P = beban penekan (Kg)

D = diameter bola penekan (mm)

d = diameter lekukan (mm)

2.2.6. Equotip Hardness Tester

Equotip Hardnes Terster adalah salah satu alat uji kekerasan (hardness)

dengan menggunakan alat uji Equotip tipe 3. Alat ini menggunakan perangkat

canggih dengan perhitungan komputerisasi. Dengan metode pantulan dinamis dari

bola yang terdapat pada salah satu perangkatnya, hasilnya akan langsung kelur pada

layar display dan bisa dibaca. Penggunaannya sangat praktis, bisa dibawa

kemana-mana (portable) dan akurat. Terdapat beberapa kelebihan-kelebihan pada alat ini,

diantaranya:

- Cocok untuk hampir semua jenis logam

- Digunakan dalam pengujian untuk maintenance peralatan teknik untuk

tingkat produksi

- Bisa digunakan dalam pengujian yang memiliki dimensi yang besar

- Bisa juga digunakan untuk menguji komponen mesin yang terletak pada

Equotip 3 adalah solusi pengujian kekerasan portabel yang serba guna yang

menggunakan teknik pantulan dinamis Leeb yang ditemukan oleh Proceq. Proceq

telah menggabungkan teknologi saat ini dan pengetahuan Equotip yang telah

diperolehnya selama lebih dari 35 tahun untuk menciptakan Equotip 3 – sebuah

instrumen portabel yang menawarkan kemampuan yang beragam dan pengoperasian

yang mudah.

Gambar 2.6. Equotip 3 Hardness Tester (Lab Ilmu Logam USU)

2.2.7. Metallography Test (foto mikro)

Hubungan antara struktur mikro dengan sifat mekanik logam dipengaruhi

oleh kuantitas fasa, ukuran fasa dan pengaruh bentuk fasa. Paduan Al-Si memiliki

kombinasi karakteristik yang baik antara lain castability, ketahanan korosi yang baik

(good corossion resistance), ketahanan aus (wear resistance), dan mampu mesin

yang baik (machinability). (Granger dan Elliott, 1998).

Gambar 2.8. Struktur mikro dari paduan Aluminium-Silikon. Gambar (a) merupakan paduan Al-Si tanpa perlakuan khusus. Gambar (b) merupakan paduan Al-Si dengan perlakuan termal. Gambar (c) adalah paduan Al-Si dengan perlakuan termal dan penempaan. Perhatikan bahwa semakin ke kanan, struktur mikro semakin baik

Setiap spesimen yang akan di lakukan pengujian seharusnya dilakukan foto

mikro, tujuannya adalah untuk menganalisa struktur pada benda uji atau spesimen.

Pengambilan foto dilakukan dengan menggunakan mikroskop optic tipe MM 10 A

serta didukung oleh software-nya, sebelum dilakukan pengambilan gambar spesimen

terlebih dahulu di polishing sedemikian rupa agar foto yang didapat menjadi

maksimal. Adapun langkah-langkah yang harus dilakukan pada metalografi adalah

sebagai berikut:

2.2.7.1. Pemotongan (Cutting) Spesimen

Secara teknis proses permesinan mulai dilakukan orang sejak diperkenalkan

mesin koter (boring machine) oleh Wilkinson pada tahun 1775 yang digunakan

untuk membuat komponen mesin uap James Watt. Pada saat itu konsep ketelitian

ketepatan pembuatan yang tinggi. Dalam perkembangannya, sesuai dengan

kemajuan teknologi pembuatan komponen logam yang lain.

Setelah dilakukan proses pencetakan dan spesimen dikeluarkan dari cetakan

maka hal yang dilakukan selanjutnya adalah proses pemotongan. Tujuan dari

proses pemotongan (Cutting) ini adalah untuk membentuk spesimen uji yang kita

inginkan. Pemotongan dalam penelitian ini dilakukan dengan menggunakan proses

sekrap (shaping/planing). Proses sekrap merupakan proses yang hampir sama

dengan proses bubut, dalam hal ini gerak potongannya bukan gerakan rotasi,

melainkan gerakan translasi yang dilakukan oleh pahat (pada mesin sekrap) atau

oleh benda kerja (pada mesin sekrap meja).

Cara kerjanya yaitu, benda kerja dipasang pada meja sementara pahat (serupa

dengan pahat bubut) dipasangkan pada pemegangnya. Kedalaman potong dapat

ditetapkan dengan cara menggeser pahat melalui skala pada pemutar. Gerak

makan seperti halnya pada proses bubut dapat dipilih dan pada saat langkah baik

berakhir di meja atau pahat bergeser sejauh harga yang dipilih tersebut. Panjang

langkah pemotongan diatur sesuai dengan panjang benda kerja ditambah dengan

jarak pengawalan dan jarak pengakhiran. Apabila hal ini talah ditetapkan maka

perbandingan kecepatan menjadi tertentu harganya (tergantung dari konstruksi

mesin). Dalam hal ini kecepatan mundur (tidak memotong) harus lebih tinggi

daripada kecepatan maju (memotong). Kecepatan potong rata-rata dan kecepatan

makan ditentukan oleh jumlah langkah per menit yang akan dipilih dan diatur pada

mesin perkakas yang bersangkutan.

2.2.7.2. Bingkai (Mounting) Spesimen

Dalam pemilihan material untuk mounting, yang perlu diperhatikan adalah

perlindungan dan pemeliharaan terhadap spesimen. Bingkai haruslah memiliki

kekerasan yang cukup, meskipun kekerasan bukan merupakan suatu indikasi, dari

karakteristik abrasif. Material bingkai juga harus tahan terhadap distorsi fisik yang

disebabkan oleh panas selama pengamplasan, selain itu juga harus dapat melkukan

penetrasi ke dalam lubang yang kecil dan bentuk permukaan yang tidak beraturan.

Spesimen yang berukuran kecil atau memiliki bentuk yang tidak beraturan

akan sulit untuk ditangani khususnya ketika dilakukan pengamplasan dan

lembaran metal tipis, potongan yang tipis, dan lain-lain.Untuk memudahkan

penanganannya, maka spesimen-spesimen tersebut harus ditempatkan pada suatu

media (media mounting).

Media mounting yang dipilih haruslah sesuai dengan material dan jenis

reagen etsa yang akan digunakan. Pada umumnya mounting menggunakan

material plastik sintetik. Materialnya dapat berupa resin (castable resin) yang

dicampur dengan hardener, atau bakelit. Penggunaan castable resin lebih mudah

dan alat yang digunakan lebih sederhana dibandingkan bakelit, karena tidak

diperlukan aplikasi panas dan tekanan.Namun bahan castable resin ini tidak

memiliki sifat mekanis yang baik (lunak) sehingga kurang cocok untuk

material-material yang keras.Teknik mounting yang paling baik adalah menggunakan

thermosetting resin dengan menggunakan material bakelit. Material ini berupa

bubuk yang tersedia dengan warna yang beragam.Thermosetting mounting

membutuhkan alat khusus, karena dibutuhkan aplikasi tekanan (4200 lb.in-2) dan

panas (1490˚C) pada mold saat mounting.

2.2.7.3. Pengamplasan (Grinding) Spesimen

Perbedaan antara pengerindaan dan pengamplasan terletak pada batasan

kecepatan dari kedua cara tersebut. Pengerindaan adalah suatu proses yang

memerlukan pergerakan permukaan abrasif yang sangat cepat, sehingga

menyebabkan timbulnya panas pada permukaan spesimen. Sedangkan

pengamplasan adalah proses untuk mereduksi suatu permukaan dengan pergerakan

permukaan abrasif yang bergerak relatif lambat sehingga panas yang dihasilkan

tidak terlalu signifikan.

Pada proses ini dilakukan penggunaan partikel abrasif tertentu yang berperan

sebagai alat pemotongan secara berulang-ulang. Pada beberapa proses,

partikel-partikel tersebut dsisatukan sehingga berbentuk blok dimana permukaan yang

ditonjolkan adalah permukan kerja. Partikel itu dilengkapi dengan partikel abrasif

yang menonjol untuk membentuk titik tajam yang sangat banyak.

Pengamplasan dilakukan dengan menggunakan kertas amplas yang ukuran

butir abrasifnya dinyatakan dengan mesh. Urutan pengamplasan harus dilakukan

dari nomor mesh yang rendah (hingga 150 mesh) ke nomor mesh yang tinggi (180

permukaan dan kedalaman kerusakan yang ditimbulkan oleh pemotongan. Hal

yang harus diperhatikan pada saat pengamplasan adalah pemberian air. Air

berfungsi sebagai pemidah geram, memperkecil kerusakan akibat panas yang

timbul yang dapat merubah struktur mikro sampel dan memperpanjang masa

pemakaian kertas amplas.

2.2.7.4. Pemolesan (Polishing) Spesimen

Pemolesan bertujuan untuk memperoleh permukaan sampel yang halus bebas

goresan dan mengkilap seperti cermin dan menghilangkan ketidakteraturan

sampel. Permukaan sampel yang akan diamati di bawah mikroskop harus

benar-benar rata. Apabila permukaan sampel kasar atau bergelombang, maka

pengamatan struktur mikro akan sulit untuk dilakukan karena cahaya yang datang

dari mikroskop dipantulkan secara acak oleh permukaan sampel. Perbedaan antara

pengerindaan dan pengamplasan terletak pada batasan kecepatan dari kedua cara tersebut. Pengerindaan adalah suatu proses yang memerlukan pergerakan permukaan abrasif yang sangat cepat, sehingga menyebabkan timbulnya panas pada permukaan spesimen. Sedangkan pengamplasan adalah proses untuk mereduksi suatu permukaan dengan pergerakan permukaan abrasif yang bergerak relatif lambat sehingga panas yang dihasilkan tidak terlalu signifikan.

Dari proses pengamplasan yang didapat adalah timbulnya suatu sistim yang

memiliki permukaan yang relatif lebih halus atau goresan yang seragam pada

permukaan spesimen. Pengamplasan juga menghasilkan deformasi plastis lapisan

permukaan spesimen yang cukup dalam. Proses pemolesan menggunakan partikel

abrasif yang tidak melekat kuat pada suatu bidang tapi berada pada suatu cairan di

dalam serat-serat kain.

Tujuannya adalah untuk menciptakan permukaan yang sangat halus sehingga

bisa sehalus kaca sehingga dapat memantulkan cahaya dengan baik. Pada

pemolesan biasanya digunakan pasta gigi, karena pasta gigi mengandung Zn dan

Ca yang akan dapat mengasilkan permukaan yang sangat halus. Proses untuk

pemolesan hampir sama dengan pengamplasan, tetapi pada proses pemolesan

hanya menggunakan gaya yang kecil pada abrasif, karena tekanan yang didapat

2.2.7.5. Etsa (Etching) Spesimen

Etsa dilakukan dalam proses metalografi adalah untuk melihat struktur mikro

dari sebuah spesimen dengan menggunakan mikroskop optik. Spesimen yang

cocok untuk proses etsa harus mencakup daerah yang dipoles dengan hati-hati,

yang bebas dari deformasi plastis karena deformasi plastis akan mengubah struktur

mikro dari spesimen tersebut. Etsa dapa dibagi menjadi dua jenis, yitu:

a. Etsa Kimia merupakan proses pengetsaan dengan menggunakan larutan

kimia dimana zat etsa yang digunakan ini memiliki karakteristik

tersendiri sehingga pemilihannya disesuaikan dengan sampel yang akan

diamati. Contohnya antara lain : Nitrid Acid / Nital (Asam Nitrit + Alkohol 95%),

Picral (Asam Picric + Alkohol), Ferric chloride, Hydroflouric acid, dll.

Perlu diingat bahwa waktu etsa jangan terlalu lama (umumnya sekitar 4 ±

30 detik), dan setelah dietsa, segera dicuci dengan air mengalir lalu

dengan Alkohol kemudian dikeringkan dengan alat pengering.

b. Elektro Etsa (Etsa Elektrolitik) merupakan proses etsa dengan

menggunakan reaksi elektoetsa. Cara ini dilakukan dengan pengaturan

tegangan dan kuat arus listrik serta waktu pengetsaan. Etsa jenis ini

biasanya khusus untuk stainless steel karena dengan etsa kimia susah

untuk medapatkan detil strukturnya

Etsa merupakan proses penyerangan atau pengikisan batas butir secara

selektif dan terkendali dengan pencelupan ke dalam larutan pengetsa baik

menggunakan listrik maupun tidak ke permukaan sampel sehingga detil struktur

yang akan diamati akan terlihat dengan jelas dan tajam. Untuk beberapa material,

mikrostruktur baru muncul jika diberikan zat etsa.Sehingga perlu pengetahuan

yang tepat untuk memilih zat etsa yang tepat.Pengamatan struktur makro dan

mikro. Pengamatan metalografi dengan mikroskop optik dapat dibagi dua, yaitu:

a. Metalografi makro yaitu pengamatan struktur dengan perbesaran 10-100

kali.

b. Metalografi mikro yaitu pengamatan struktur dengan perbesaran diatas

Gambar 2.9. Alat uji struktur mikro yaitu mikroskop optic (Lab Ilmu Logam USU)

Gambar diatas yaitu alat uji struktur mikro, yang fungsinya untuk mengambil

gambar dari spesimen yang di uji dengan ukuran 200 x pembesaran (Metalografi).

Berikut ini adalah contoh gambar hasil pengujian metalografi pada Al-Si.

BAB III

METODOLOGI PENELITIAN

3.1. DIAGRAM ALIR PENELITIAN

3.2. BAHAN DAN ALAT PENELITIAN

3.2.1. Bahan yang digunakan

a. Aluminium Sekrap

Dalam proses peleburan ini, digunakan bahan Aluminium sekrap berbahan

dasar dari kaleng bekas minuman berbahan Aluminium. Kaleng bekas tersebut

didapat dari pengumpul kaleng di toko penadah bahan bekas. Bagian yang diambil

adalah tutup kaleng tersebut, oleh karena itu perlu dilakukan pemisahan antara

badan dan tutup kaleng. Pemisahan dapat dilakukan dengan menggunakan gunting

logam atau mesin gerinda potong.

Gambar 3.1. Kaleng bekas minuman dan bagian Tutup Kaleng (Lab Teknologi Mekanik)

b. Silikon

Unsur yang dicampurkan adalah silikon, mencampurkan silikon

kedalam Aluminium bisa memperbaiki sifat Aluminium tersebut dan mendapatkan

sifat yang kita inginkan. Sebelum dilakukan peleburan terlebih dahulu silikon

padat atau bongkahan di haluskan sampai pada besar butir yang diinginkan. Besar

butiran silikon berpengaruh terhadap sifat campuran, semakin kecil besar butiran

maka campuran akan semakin baik. Besar butiran serbuk silikon jika dihitung

berdasarkan mesh 400, maka ukurannya adalah < 0,0025 in3.

Gambar 3.2. Gambar Silikon dan serbuk Silikon (Lab Foundry)

c. Pasir Silika

Untuk bahan cetakan digunakan pasir silika, yang sebelumnya dicampur

dengan bentonit dan air, pasir silika digunakan secara bertahap untuk tiap 15 kg

dalam sekali campuran. Besar butiran pasir silika jika dihitung berdasarkan mesh

40, maka ukurannya adalah < 0,025 in3.

Gambar 3.3. Gambar Pasir Silika (Lab Foundry)

d. Bentonite

Sebagai bahan perekat pasir silika digunakan Bentonite, selain Bentonite

bahan lain yang bisa digunakan untuk mengikat Pasir Silika adalah air kaca atau

Water Glass. Jika cetakan dipakai dalam waktu yang cepat maka air kaca bisa

digunakan sebagai alternatif. Pengeringan air kaca ini dilakukan dengan gas

karbondioksida. Bentonit ditambahkan sebanyak 5% dari jumlah pasir silika yang