PRA RANCANGAN PABRIK

PEMBUATAN BIO OIL DARI BATANG JAGUNG

DENGAN PROSES FAST PYROLISIS (PIROLISIS CEPAT)

DENGAN KAPASITAS PRODUKSI 2000 TON/ TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

OLEH :

RICO CHANDRA

080405102

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis sampaikan kepada Tuhan Yang Maha Esa atas rahmat dan anugerah-Nya sehingga penulis dapat menyelesaikan Tugas Akhir yang

berjudul Pra Rancangan Pabrik Pembuatan Bio-Oil dari Batang Jagung Dengan

Proses Pyrolisis Kapasitas 2000 Ton/Tahun. Tugas Akhir ini dikerjakan sebagai syarat untuk kelulusan dalam sidang sarjana.

Selama mengerjakan Tugas akhir ini penulis begitu banyak mendapatkan bantuan dari berbagai pihak. Oleh karena itu, dalam kesempatan ini perkenankanlah penulis mengucapkan terima kasih kepada:

1. Ibu Dr. Maulida, ST, M.Sc sebagai Dosen Pembimbing I yang telah membimbing dan memberikan masukan selama menyelesaikan tugas akhir

ini.

2. Ibu Ir. Netti Herlina, MT sebagai Dosen Pembimbing II yang telah memberikan membimbing dan memberikan masukan selama menyelesaikan tugas akhir ini.

3. Bapak Dr. Ir. Irvan, M.Si Ketua Departemen Teknik Kimia FT USU.

4. Ibu Ir. Renita Manurung, MT sebagai Koordinator Tugas Akhir Departemen Teknik Kimia FT USU.

5. Seluruh Dosen Departemen Teknik Kimia FT USU

6. Dan yang paling istimewa Orang tua saya yaitu Ayahanda M.Siahaan dan Ibunda O. Simatupang yang tidak pernah lupa memberikan motivasi dan semangat kepada penulis.

7. Adik penulis yaitu Anda, Arta, Eben yang selalu memberikan dukungan, semangat dan motivasi kepada penulis.

9. Sahabat diskusi penulis yaitu Nimrod Sitorus,ST yang memberikan masukan,

motivasi, dan kepedulian kepada penulis untuk berkreasi dan menjadi lebih baik lagi.

10.Teman seperjuangan Elna Eliana Sinaga sebagai partner penulis dalam penyelesaian Tugas Akhir ini. Semangat kawan.

11.Teman-teman stambuk ‘06 tanpa terkecuali. Terimakasih buat kebersamaan dan semangatnya.

12.Adik-adik stambuk 07,08,09,10 dan semua kakak dan abang senior yang banyak memberi masukan.

13.Spesial buat Natalia N. Terima kasih buat semangatnya.

14.Seluruh pihak yang tidak disebutkan satu persatu namanya yang juga turut

memberikan bantuan dan semangat kepada penulis dalam menyelesaiakan tugas akhir ini.

Penulis menyadari bahwa Tugas Akhir ini masih terdapat banyak kekurangan dan ketidaksempurnaan. Oleh karena itu penulis sangat mengharapkan saran dan kritik yang sifatnya membangun demi kesempurnaan pada penulisan berikutnya. Semoga laporan ini dapat bermanfaat bagi kita semua.

Medan, 2012

Penulis

INTISARI

Pra rancangan pabrik pembuatan bio-oil melalui proses pyrolisis dari batang jagung ini direncanakan berproduksi dengan kapasitas 2.000 ton/tahun dan beroperasi selama 330 hari dalam setahun. Proses yang digunakan adalah pirolisis cepat tipe Fluidized Bed dengan kondisi operasi pada tekanan 4 atm dan temperatur 480 oC. Konversi reaksi yang terjadi dalam reaktor sebesar 100% dengan menggunakan Fluidizing Gas.

Lokasi pabrik yang direncanakan di desa Sei Mangkei, Kecamatan Bosar Maligas, Kabupaten Simalungun, Provinsi Sumatera Utara dengan luas tanah yang dibutuhkan sebesar 14.900 m2.

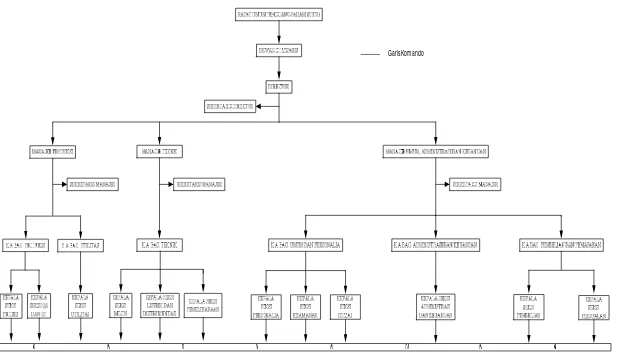

Tenaga kerja yang dibutuhkan untuk mengoperasikan pabrik sebanyak 121 orang. Bentuk badan usaha yang direncanakan adalah Perseroan Terbatas (PT) dan bentuk organisasinya adalah organisasi garis yang dipimpin oleh direktur utama

Hasil analisa terhadap aspek ekonomi diperoleh data sebagai berikut:

Total Modal Investasi : Rp 42.904.428.083,-

Biaya Produksi : Rp 14.682.344.461.,-

Hasil Penjualan per tahun : Rp 24.386.382.979,-

Laba Bersih : Rp 6.776.362.828,-

Profit Margin (PM) : 39,5939 % Break Even Point (BEP) : 57,79 % Return on Investment (ROI) : 15,7941 % Pay Out Time (POT) : 6 tahun Return on Network (RON) : 26,3235 % Internal Rate on Return (IRR) : 22,9255

DAFTAR ISI

KATA PENGANTAR ... i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ... viii

DAFTAR GAMBAR ... x

BAB I PENDAHULUAN

1.1 Latar Belakang ... I-1 1.2 Perumusan Masalah ... I-3 1.3 Tujuan Pra Rancangan Pabrik ... I-4 1.4 Manfaat Pra Rancangan Pabrik ... I-4

BAB II TINJAUAN PUSTAKA

2.1 Bio-Oil ... II-1 2.2 Spesifikasi Bio-Oil untuk Bahan Bakar ... II-2

2.3 Perbandingan Karakteristik Bio-Oil dengan Diesel-Oil ... II-3 2.4 Potensi Batang Jagung Menjadi Bio-Oil... II-3 2.5 Sifat-sifat Bahan Baku dan Produk ... II-4 2.5.1Bahan Baku yang Digunakan ... II-4 2.5.2Produk Utama ... II-5 2.5.3Produk Samping ... II-5

BAB III NERACA MASSA

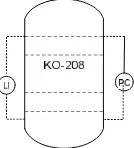

3.1 Knife cutter (KC-103) ... III-1 3.2 Vibrating Screen (VS-104) ... III-1 3.3 Reaktor (R-201) ... III-2 3.4 Cyclone (CY-205) ... III-2 3.5 Knock Out Drum (KO-208) ... III-3

BAB IV NERACA ENERGI

4.1 Neraca Energi Pada Reaktor Pyrolisis (R-201) ... IV-1 4.2 Neraca Energi Pada Cooler (E-204) ... IV-1 4.3 Neraca Energi Pada Condenser (E-207) ... IV-2

BAB V SPESIFIKASI PERALATAN ... V-1

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1 6.1 Instrumentasi ... VI-1 6.2 Keselamatan Kerja ... VI-8 6.2.1 Keselamatan Kerja Pada Pabrik Pembuatan Bio-Oil ... VI-9

BAB VII UTILITAS ... VII-1 7.1 Kebutuhan Air ... VII-1 7.1.1 Screening ... VII-4 7.1.2 Sedimentasi ... VII-5

7.1.3 Klarifikasi ... VII-5 7.1.4 Filtrasi ... VII-6 7.2 Kebutuhan Bahan Kimia ... VII-7 7.3 Kebutuhan Listrik ... VII-7 7.4 Kebutuhan Bahan Bakar ... VII-8 7.5 Pengolahan Limbah ... VII-9

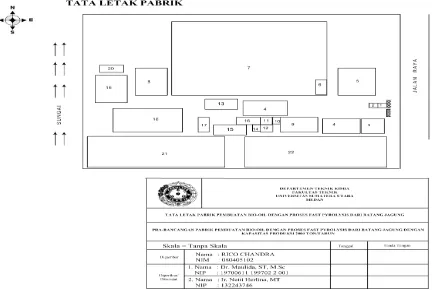

BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1 8.1 Lokasi Pabrik ... VIII-5 8.2 Tata Letak Pabrik... VIII-8 8.3 Tata Letak Peralatan ... VIII-9 8.4 Perincian Luas Area Pabrik ... VIII-10

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1 9.1 Organisasi Perusahaan ... IX-1 9.1.1 Bentuk Organisasi Garis ... IX-2 9.1.2 Bentuk Organisasi Fungsional ... IX-2 9.1.3 Bentuk Organisasi Garis dan Staf ... IX-3

9.1.4 Bentuk Organisasi Fungsional dan Staf ... IX-3 9.2 Manajemen Perusahaan ... IX-3 9.3 Bentuk Hukum Badan Usaha ... IX-4 9.4 Uraian Tugas, Wewenang, Dan Tanggung Jawab ... IX-6 9.5 Sistem Kerja ... IX-11 9.6 Jumlah Karyawan Dan Tingkat Pendidikan ... IX-12

9.7 Analisa Jabatan ... IX-14 9.8 Kesejahteraan, Pengaturan Gaji Staf Dan Karyawan ... IX-14

BAB X Analisa Ekonomi ... X-1 10.1 Modal Investasi... X-1 10.1.1 Modal Investasi Tetap/Fixed Capital Investment (FCI) ... X-1 10.1.2 Modal Kerja/ Working Capital (WC) ... X-3 10.1.3 Biaya Tetap (BT)/ Fixed Cost (FC) ... X-4 10.1.4 Biaya Variabel (BV)/ Variabel Cost (VC) ... X-4 10.2 Total Penjualan (Total Sales) ... X-5 10.3 Perkiraan Rugi/Laba Usaha ... X-5 10.4 Analisa Aspek Ekonomi ... X-5 10.4.1 Profit Margin (PM) ... X-5 10.4.2 Break Evan Point (BEP) ... X-6 10.4.3 Return On Investmen (ROI) ... X-6

10.4.6 Internal Rate Of Return (IRR) ... X-7

BAB XI KESIMPULAN... XI-1 DAFTAR PUSTAKA ... xii LAMPIRAN A PERHITUNGAN NERACA MASSA ... LA-1 LAMPIRAN B PERHITUNGAN NERACA PANAS... LB-1

LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN ... LC-1

LAMPIRAN D PERHITUNGAN SPESIFIKASI PERALATAN UTILITAS LD-1

DAFTAR GAMBAR

Gambar 2.1 Struktur Kimia Bio-oil ... II-1 Gambar 2.2 Tipe Reaktor Circulating Fluid Bed ... II-9 Gambar 2.3 Reaktor Pyrolisis Unggun Fluidisasi (Fluidized Bed) ... II-10 Gambar 2.4 Vacuum Pyrolizer ... II-11 Gambar 6.1 Instrumentasi Pada Reaktor ... VI-5 Gambar 6.2 Instrumentasi Pada Combuster ... VI-6

Gambar 6.3 Instrumentasi Pada Cooler dan Condensor ... VI-6 Gambar 6.4 Instrumentasi Pada Storage Tank ... VI-7 Gambar 6.5 Instrumentasi Pada Kompresor, Blower, dan Pompa ... VI-7 Gambar 6.6 Instrumentasi Pada Knock Out Drum ... VI-8 Gambar 7.1 Proses Pengolahan Limbah ... VII-10

DAFTAR TABEL

Tabel 1.1 Impor Minyak Solar di Sumatera Utara ... I-2 Tabel 1.2 Luasan Panen dan Produksi Tanaman Jagung di Sumatera Utara ... I-3 Tabel 1.3 Luasan Panen dan Produksi Tanaman Jagung di Indonesia ... I-3 Tabel 2.1 Spesifikasi Bio-Oil Untuk Bahan Bakar ... II-2 Tabel 2.2 Perbandingan Karakteristik Bio-Oil dengan Bio-Diesel ... II-3

Tabel 2.3 Komposisi Organik Batang Jagung ... II-4 Tabel 2.4 Rendemen Bio-Oil dari beberapa jenis bahan baku ... II-4 Tabel 3.1 Neraca Massa Pada Knife Cutter (KC-103) ... III-1 Tabel 3.2 Neraca Massa Pada Vibrating Screen (VS-104) ... III-1 Tabel 3.3 Neraca Massa Pada Reaktor (R-201) ... III-2

Tabel 3.4 Neraca Massa Pada Cyclone (CY-205) ... III-2 Tabel 3.5 Neraca Massa Pada Knock Out Drum (KO-208) ... III-3 Tabel 4.1 Neraca Energi Pada Reaktor (R-201) ... IV-1 Tabel 4.2 Neraca Energi Pada Cooler (E-204) ... IV-1 Tabel 4.3 Neraca Energi Pada Condensor (E-207) ... IV-2 Tabel 6.1 Daftar Instrumentasi Pada Pra Rancangan Pabrik Bio-Oil ... VI-5 Tabel 7.1 Kebutuhan Air Pendingin Pada Alat ... VII-1

Tabe 7.2 Pemakaian Air Untuk Berbagai Kebutuhan ... VII-3 Tabel 7.3 Kandungan Bahan Kimia Air Sungai Babolon ... VII-3 Tabel 7.4 Kebutuhan Listrik Pada Alat Utilitas ... VII-8 Tabel 8.1 Perincian Luas Area Pabrik ... VIII-10

Tabel LB.2 Panas Pembentukan ... LB-2

Tabel LB.3 Kapasitas Panas Estimasi ... LB-2 Tabel LB.4 Neraca Panas Pada Reaktor Pyrolisis ... LB-15 Tabel LB.5 Panas Pada Cooler ... LB-20 Tabel LB.6 Panas Pada Condensor... LB-25 Tabel LC.1 Tempertur Fluida Panas dan Dingin Cooler ... LC-20 Tabel LC.2 Selisih Fluida Panas dan Fluida Dingin Pada Condensor ... LC-35 Tabel LC.3 Blower ... LC-46 Tabel LC.4 Komposisi Gas Pada Knock Out Drum ... LC-49 Tabel LC.5 Komposisi Cairan Pada Knock Out Drum ... LC-50 Tabel LD.1 Spesifikasi untuk Pompa-pompa utilitas ... LD-24 Tabel LE.1 Perincian Harga Bangunan dan Sarana Lainnya ... LE-2 Tabel LE.2 Harga Indeks Marshall dan Swift ... LE-3

Tabel LE.3 Estimasi Harga Peralatan Proses ... LE-5 Tabel LE.4 Perkiraan Harga Peralatan Utilitas ... LE-6 Tabel LE.5 Biaya Sarana Transportasi ... LE-9 Tabel LE.6 Perincian Gaji Pegawai ... LE-11 Tabel LE.7 Perincian Biaya Kas Per 3 Bulan ... LE-14

INTISARI

Pra rancangan pabrik pembuatan bio-oil melalui proses pyrolisis dari batang jagung ini direncanakan berproduksi dengan kapasitas 2.000 ton/tahun dan beroperasi selama 330 hari dalam setahun. Proses yang digunakan adalah pirolisis cepat tipe Fluidized Bed dengan kondisi operasi pada tekanan 4 atm dan temperatur 480 oC. Konversi reaksi yang terjadi dalam reaktor sebesar 100% dengan menggunakan Fluidizing Gas.

Lokasi pabrik yang direncanakan di desa Sei Mangkei, Kecamatan Bosar Maligas, Kabupaten Simalungun, Provinsi Sumatera Utara dengan luas tanah yang dibutuhkan sebesar 14.900 m2.

Tenaga kerja yang dibutuhkan untuk mengoperasikan pabrik sebanyak 121 orang. Bentuk badan usaha yang direncanakan adalah Perseroan Terbatas (PT) dan bentuk organisasinya adalah organisasi garis yang dipimpin oleh direktur utama

Hasil analisa terhadap aspek ekonomi diperoleh data sebagai berikut:

Total Modal Investasi : Rp 42.904.428.083,-

Biaya Produksi : Rp 14.682.344.461.,-

Hasil Penjualan per tahun : Rp 24.386.382.979,-

Laba Bersih : Rp 6.776.362.828,-

Profit Margin (PM) : 39,5939 % Break Even Point (BEP) : 57,79 % Return on Investment (ROI) : 15,7941 % Pay Out Time (POT) : 6 tahun Return on Network (RON) : 26,3235 % Internal Rate on Return (IRR) : 22,9255

BAB I

PENDAHULUAN

1.1 Latar Belakang

Pengembangan bioenergi sebagai sumber energi alternatif terbaru sangatlah prospektif mengingat melimpahnya sumber daya alam di Indonesia. Seiring dengan perkembangan ilmu pengetahuan dan teknologi, bioenergi bertansformasi menjadi bentuk yang lebih modern. Bioenergi yang kita kenal sekarang mempunyai dua bentuk, yaitu bioenergi tradisional dan bioenergi modern. Bioenergi tradisional yang

sering kita temui adalah kayu bakar. Sedangkan yang lebih modern diantaranya bioetanol, biodiesel, ataupun biogas. Pembuatan bioenergi modern sangatlah mudah, yakni dengan mengubah biomassa menjadi bahan bakar dengan proses tertentu. Ada dua jenis proses pembuatan bioenergi, yaitu proses biokimia dan proses

thermokimia. Proses biokimia adalah proses yang melibatkan enzymatic

fermentation, sedangkan proses thermokimia terdapat dua langkah proses yaitu pertama sintetis gas (syngas) yang juga menghasilkan CO (karbon monoksida) dan hidrogen pada proses pirolisis dan gasifikasi biomassa. Langkah kedua yaitu syngas

dikonversikan melalui reaksi katalitik atau oleh bakteri ke dalam bentuk lain seperti etanol atau butanol ( Anonim, 2012).

Pakar perminyakan Indonesia, Kurtubi (2004), menyatakan bahwa mulai tahun 2004, produksi perminyakan Indonesia berada pada level terendah dibandingkan tahun-tahun sebelumnya. Produksi minyak mentah pada triwulan I/2004 hanya sekitar 0,98 juta barrel per hari atau sekitar 360 juta barrel dalam satu tahun, sedangkan pada tahun 1999, produksi minyak masih sekitar 1,4 juta barrel per hari. Diketahui pula bahwa harga bahan bakar minyak dunia pun meningkat pesat. Permasalahan inilah yang membawa dampak pada meningkatnya harga jual bahan

Tabel 1.1 memperlihatkan perkembangan jumlah impor dan kebutuhan

minyak solar pada wilayah Sumatera Utara dan Indonesia mulai dari tahun 2004 sampai dengan 2010.

Tahun Import minyak solar Sumatera Utara ( ribu ton/tahun )

Kebutuhan Minyak Solar di Indonesia ( ribu ton / tahun )

2006 1.362 81.179

2007 1.955 85.845

2008 1.984 105.311

2009 2.091 118.270

2010 2.127 131.230

Sumber : Badan Pusat Statistik, 2010

mengatasi krisis bahan bakar minyak (BBM) dan ketergantungan terhadap minyak bumi serta memenuhi persyaratan lingkungan global, satu-satunya cara adalah dengan pengembangan bahan bakar alternatif ramah lingkungan.

Bahan yang mengandung selulosa berpotensi untuk dijadikan sebagai bahan baku bio-oil. Bahan-bahan tersebut diantaranya kayu, kulit kayu, bagas, batang jagung, dan biomassa lainnya. Bahan yang memiliki kandungan lignin yang tinggi

menghasilkan rendemen bio-oil yang rendah, sedangkan bahan baku dengan kandungan selulosa yang tinggi cenderung menghasilkan bio-oil dengan rendemen lebih tinggi (Hambali, 2007).

Batang jagung sebagai bahan baku bio-oil lebih kompetitif dan efisien dibandingkan dengan bahan baku lainnya diatas. Sebagai perbandingannya, batang

Selain itu, luasan area pertanian jagung dan produksi batang jagung di

Sumatera Utara dan Indonesia setiap tahun terus meningkat seperti yang tertera pada tabel 1.2 dan 1.3 dibawah ini.

Tabel 1.2 Luasan Panen dan Produksi Tanaman Jagung Di Sumatera Utara

Tahun Luas Panen ( Ha ) Produksi ( Ton )

2006 200.146 741.354

2007 229.882 767.236

2008 221.891 785.357

2009 224.237 804.212

2010 226.583 823.066

Sumber : Badan Pusat Statistik Sumatera Utara, 2010

Tabel 1.3 Luasan Panen dan Produksi Tanaman Jagung Di Indonesia

Tahun Luas Panen ( Ha ) Produksi ( Ton )

2006 3.625.987 12.523.894

2007 3.791.220 13.380.277

2008 3.925.756 14.029.602

2009 4.060.293 14.678.928

2010 4.194.829 15.328.253

Sumber : Berita Resmi Statistik, BPS dalam Booklet BPS edisi Juli 2010 Dari data produksi tanaman jagung di Sumatera Utara (table 1.2) di asumsikan 50% menghasilkan batang jagung. Maka ketersediaan batang jagung di Sumatera Utara sebanyak 411.533 ton/tahun. Dari hasil perhitungan, kebutuhan batang jagung proses pembuatan bio-oil sebanyak 50.477 ton /tahun.

Oleh karena itu, pembangunan bio-oil berbahan baku batang jagung sangat

cocok dan ideal bila didirikan di Indonesia dalam memenuhi permintaan dalam negeri dan permintaan dunia akan bio-oil.

1.2 Perumusan Masalah

Industri bio-oil dari dalam negeri diperkirakan tidak bisa berkembang karena

tidak mampu memenuhi permintaan bio-oil dalam negeri dan permintaan dunia yang

terus meningkat. Akibatnya, bio-oil yang merupakan bahan baku alternatif yang ramah lingkungan tidak berkembang sehingga Indonesia dan dunia masih harus bergantung pada bahan bakar bumi sebagai penghasil energi. Maka salah satu cara untuk mengatasi hal tersebut adalah dengan mendirikan pabrik bio-oil di Indonesia dengan bahan baku yang sangat murah dan ramah lingkungan yaitu batang jagung.

1.3 Tujuan Pra Rancangan Pabrik

Tujuan dari Pra Rancangan Pabrik Pembuatan Bio-oil dari batang jagung adalah untuk menerapkan disiplin ilmu teknik kimia khususnya di bidang perancangan, proses dan operasi teknik kimia sehingga dapat memberikan gambaran kelayakan pra rancangan pabrik pembuatan bio–oil dari batang jagung.

1.4 Manfaat Pra Rancangan Pabrik

Adapun beberapa manfaat pembuatan pra rancangan pabrik pembuatan bio-oil dari batang jagung, yaitu:

1. Untuk memberikan informasi awal tentang kelayakan pendirian pabrik pembuatan bio-oil dari batang jagung.

BAB II

TINJAUAN PUSTAKA

2.1 Bio-oil

Salah satu hasil pengolahan minyak nabati yang merupakan bahan bakar alternatif adalah Bio-oil. Bio-oil adalah bahan bakar cair berwarna gelap, beraroma seperti asap, dan diproduksi dari biomassa seperti kayu, kulit kayu, kertas atau biomassa lainnya melalui teknologi pirolisis ( pyrolysis ) atau pirolisis cepat (fast pyrolysis ). Fast Pyrolysis (pirolisis cepat) adalah dekomposisi thermal dari komponen organik tanpa kehadiran oksigen dengan cara mengalirkan N2 dapat

mengusir oksigen dalam prosesnya untuk menghasilkan cairan, gas dan arang. Cairan yang dihasilkan ini lebih lanjut kita kenal sebagai Bio-oil. Produk yang dihasilkan dalam proses pirolisis cepat tergantung dari komposisi biomassa yang digunakan sebagai bahan baku, kecepatan serta lama pemanasan. Rendemen cairan tertinggi

yang dapat dihasilkan dari proses pirolisis cepat berkisar 78 % dengan lama

pemanasan 0,5 – 2 detik, pada suhu 400-600 oC dan proses pendinginan yang cepat pada akhir proses. Pendinginan yang cepat sangat penting untuk memperoleh produk

dengan berat molekul tinggi sebelum akhirnya terkonversi menjadi senyawa gas yang memiliki berat molekul rendah. Produksi bio oil sangat menguntungkan karena dengan pengorvensian bio oil maka akan didapatkan produk berupa bahan bakar minyak bio, misalnya: biokerosene, biodiesel dan lain-lain (Hambali, 2007).

Produk yang dihasilkan dalam proses fast pyrolisis tergantung dari komposisi biomassa yang digunakan sebagai bahan baku, kecepatan, serta lama pemanasan.

Gambar 2.1 dibawah ini merupakan struktur kimia Bio – oil.

2.2 Spesifikasi Bio – Oil Untuk Bahan Bakar

Bio – oil terdiri dari karbon, hidrogen, dan oksigen dengan sedikit kandungan nitrogen dan sulfur. Hanya saja kandungan sulfur dan nitrogen dalam Bio – oil dapat ditiadakan ( tidak begitu berarti ). Komponen organik terbesar dalam Bio oil adalah lignin, alkohol, asam organik, dan karbonil. Karakteristik Bio – oil tersebut menjadikan bio – oil sebagai bahan bakar yang ramah lingkungan. Selain itu, Bio–oil memiliki nilai bakar yang lebih besar dibandingkan dengan bahan bakar oksigen

lainnya ( seperti metanol ) dan nilainya hanya lebih rendah sedikit dibandingkan dengan diesel dan light fuel oil lainnya ( Hambali dkk, 2007). Tabel 2.1 dibawah ini merupakan spesifikasi bio-oil untuk bahan bakar.

Tabel 2.1 Spesifikasi bio – oil untuk bahan bakar

Properties Spesifikasi Keterangan

HHV

Kandungan Air

> 70.000 BTU / gal

< 25 %

Metode DINS 51900

Titrasi Karl Fisher berdasarkan ASTM D 1744

Kandungan padatan < 1 % Dihitung berdasarkan kandungan

etanol yang insoluble dengan

Metode Filtrasi

Viskositas 10-150 Cst pada 50

0

C

ASTM D445

Spesifik

Grafity(densitas)

1,2 ( pada 15 0C ) ASTM D405

Karbon 51,5 % - 58,3 % 54,5 %

Hidrogen 0,1 % - 0,4 % 0,4 %

Nitrogen 0,07 % - 0,40 % 0,2 %

Sulfur 0,00 % - 0,07 % 0,0005 %

2.3 Perbandingan karakteristik Bio – oil dengan Diesel-oil

Pengembangan Bio – oil dapat menggantikan posisi bahan bakar hidrokarbon dalam industri, seperti untuk mesin pembakaran, boiler, mesin diesel statis, dan gas turbin. Bio – oil sangat efektif digunakan sebagai pensubstitusi diesel, heavy fuel oil, light fuel oil, dan untuk berbagai macam boiler. Bio –oil bersifat larut sempurna dalam alkohol, seperti dalam metanol dan etanol. Pencampuran Bio – oil dalam alkohol dapat meningkatkan stabilitas dan menurunkan nilai viskositas bahan bakar.

Bio – oil bersifat tidak larut dalam diesel, tetapi dapat diemulsifikasi dengan diesel. Emulsifikasi 10 – 30 % Bio - oil dalam diesel dapat memperbaiki stabilitas bahan bakar, memperbaiki viskositas, mengurangi tingkat korosifitas, dan meningkatkan nilai bilangan setana (Hambali, 2007). Tabel 2.2 merupakan perbandingan karakteristik Bio-oil dengan Diesel-oil

Tabel 2.2 Perbandingan karakteristik Bio – oil dengan Diesel-oil

Parameter Bio – Oil Diesel-oil

Angka Setana 51 45-48

Flash point >110 0C >110 0C

Spesifik Grafity (200C) 0,97 0,87

Sulfur (%) < 0,06 0,35

Densitas 1,2 0,84

Viskosity (cp) 10-150 pada 50 0C 35-50 pada 40 0C

2.4 Potensi Batang Jagung Menjadi Bio – Oil

Jagung termasuk ke dalam famili rumput – rumputan. Tanaman jagung tumbuh tegak dengan tinggi bervariasi. Pada varietas tertentu, tinggi tanaman saat

dewasa kurang dari 60 cm dan tipe yang lain dapat mencapai 6 m atau lebih. Batang jagung ( corn strover ) merupakan limbah jagung, setelah masa produktif jagung

habis, limbah batang jagung yang dihasilkan cukup besar. Hampir setengah dari tanaman jagung terdiri dari corn stover. Selama ini, pemanfaatan limbah jagung hanya terbatas sebagai pakan ternak. Kandungan serat yang tinggi dalam batang jagung menjadikannya berpotensi untuk dimanfaatkan sebagai bahan baku Bio – oil

Tabel 2.3 Komposisi Organik Batang Jagung

Komponen Kandungan ( % bk ) Batang Jagung

Sellulosa 53

Hemisellulosa 15

Lignin 16

Impuritis 16

Sumber : (Hambali, 2007)

Bahan yang mengandung selulosa berpotensi untuk dijadikan sebagai bahan baku Bio – oil. Bahan – bahan tersebut diantaranya kayu, kulit kayu, bagas, batang

jagung dan biomassa lainnya. Tabel 2.5 memperlihatkan rendemen Bio – oil yang dihasilkan dari beberapa jenis bahan baku

Tabel 2.4 Rendemen Bio – oil yang dihasilkan dari beberapa jenis bahan baku

Bahan baku Kayu Kulit kayu Bagas batang jagung

Kelobot kertas

Limbah

Rendemen

Bio – oil 71 – 80 60 – 67 75 – 81 71 – 76 71 – 93

Arang 12 – 20 16 – 28 12 – 14 7 – 14 4 – 20

Gas 5 – 12 8 – 17 5 – 10 10 – 17 2 – 12

Sumber : (Hambali,2007).

2.5 Sifat – sifat bahan baku dan Produk 2.5.1 Bahan Baku yang digunakan

Batang Jagung (Corn Stover)

- Bentuk : Padat

- Penampilan : Berwarna Hijau (basah)

Berwarna kecoklatan (kering)

- HHV (High Heating Value) : 19 MJ / kg

- Kadar air : 76 % dari massa basah

2.5.2 Produk Utama

Bio – oil (C3H8O)

- Bentuk : Cair

- Hight Heating Valve (HHV) : 18 MJ / Kg

- Flash Point : 48 – 55 0 C

- Pour Point : - 33 0C

- Dew Point : 28 – 32 0C

- Viskosity : 50 cp (pada 40 0 C)

- Kelembaban : 20 – 25 Wt %

- Kadar abu : 0 Wt %

- Densitas : 1,2 Kg / L

- Tegangan Permukaan : 35 – 39 mN / m

- Keasaman (pH) : 2,5

- Kandungan Padatan : < 1 %

- Kemurnian : 96 %

(Anonim,2010)

2.5.3 Produk Samping

1. Karbon Aktif (C)

- Bentuk : Padat

- Penampilan : Berwarna hitam (grafit)

- Massa Jenis : 2,267 g / cm3

- Titik Lebur : 4300 – 4700 K

- Titik Didih : 4000 K

- Kalor Peleburan : 100 kJ / mol

- Kalor Penguapan : 355,8 kJ / mol

- Kapasitas Kalor : 8,517 J / (mol K) pada 25 0C

- Elektronegatifitas : 2,55 (skala pauling)

- Konduktivitas termal : 119 – 165 W / m K (pada 300 K)

2. Karbon Monoksida (CO)

- Bentuk : Gas

- Massa molar : 28,0101 g/mol

- Penampilan : Gas tidak berwarna

- Densitas : 1,250 g / L

- Titik Leleh : 205 0C (68 K)

- Titik Didih : - 192 0 C

- Kelarutan dalam air : 0,0026 g / L

- Momen dipol : 0,112 D (3,74 X 10-31C m)

(htt p:/ / id.wikipedia.org./ wiki/ CO)

3. Karbon dioksida (CO2)

- Bentuk : Gas

- Massa molar : 44,0095 g/ mol

- Penampilan : Gas tidak berwarna

- Densitas : 1,98 g/ L

- Titik Leleh : - 57 0C

- Titik Didih : - 78 0C (menyublim)

- Kelarutan dalam air : 1,4 g/ L

- Keasaman (pKa) : 6,35 dan 10,33

- Viskositas : 0,07 cP (- 78 0C)

- Momen dipol : nol

(htt p:/ / id.wikipedia.org/ wiki/ CO2)

4. Metan (CH4)

- Bentuk : Gas

- Massa molar : 16.042 g/ mol

- Penampilan : Gas tidak berwarna

- Densitas : 0,717 kg/ m3

- Titik Leleh : - 182,5 0C

- Titik Didih : - 161,6 0C

- Kelarutan dalam air : 3,5 mg/ 100 ml (pada 17 0C)

- Titik nyala : - 188 0C

5. Hidrogen (H2)

- Bentuk : Gas

- Struktur kristal : Heksagonal

- Densitas : 0,08988 g/L (pada 0 0C)

- Titik Leleh : - 259,14 0C

- Titik Didih : - 252,87 0C

- Titik Tripel : 13,8033 K

- Titik Kritis : 32,97 K

- Bahan beku : 0,117 kJ mol -1

- Bahan penguapan : 0,904 k J mol -1

- Kapasitas bahan : 28,836 J mol-1K-1 (pada 25 0C)

- Elektronegativitas : 2,20(skala pauling)

- Energi ionisasi : 1312,0 Kj mol-1

- Kondukrivitas termal : 180,5 m W m-1K-1 (pada 300 K)

(htt p:/ / id.wikipedia.org/ w iki/ hidrogen

6. H2O

- Berat molekul : 18,015

- Densitas : 0,917 gr/cm3

- Titik Lebur : 0 0C

- Titik Didih : 100 0C

- Viskositas : 8,949 Mp

- Spesifik gravitas : 32,97 K

- Kapasitas panas : 75,291 J mol-1K-1 )

- Elektronegativitas : 2,20(skala pauling)

(ht tp:/ / id.w ikipedia.org/ w iki/ uap air).

7. Nitrogen (N2)

- Bentuk : Gas

- Berat molekulbbb : 28,02 g/mol

- Titik Lebur : - 209,86 0C

- Titik Didih : - 195,8 0C

- Tekanan kritis : 13,8033 K

2.6 Proses Pembuatan Bio – Oil

Proses yang ada pada pembuatan Bio – Oil adalah Fast Pyrolisis yang merupakan dekomposisi termal dari komponen organik tanpa kehadiran oksigen dalam prosesnya untuk menghasilkan cairan, gas, dan arang. Cairan yang dihasilkan ini lebih lanjut dikenal sebagai Bio – oil. Produk yang dihasilkan dalam proses Fast Pyrolisis tergantung dari komposisi biomassa yang digunakan sebagai bahan baku, kecepatan, serta lama pemanasan. Rendemen cairan tertinggi yang dapat dihasilkan

dari prose Fast Pyrolisis berkisar 78 % dengan lama pemanasan 2 detik, suhu 4800 C, dan proses kondensasi yang cepat pada akhir proses. Kondensasi yang cepat sangat penting untuk memperoleh produk dengan berat molekul tinggi sebelum akhirnya terkonversi menjadi senyawa gas yang memiliki berat molekul rendah. Proses pyrolisis yang cepat (Fast Pyrolisis ) dilakukan di dalam reaktor pyrolisis, awalnya lignoselulosa yang sudah diperoses secara fisis diumpankan ke reaktor dan

akan mengalami proses pemanasan sampai temperatur reaksi yaitu 4800 C. Kecuali bahan pengotor, lignoselulosa terkonversi menjadi Bio – oil, karbon, hidrogen, karbon monoksida, karbon dioksida dan metana. Proses pyrolisis lignoselulosa berdasarkan sistem reaksinya dapat dibagi menjadi tiga macam, yaitu : Circulating fluid bed, Fluidized bed dan vacum pyrolizer ( Hambali, 2007).

2.7.1 Tipe Circulating Fluid Bed

Circulating Fluid Bed, dimana serbuk lignoselulosa berukuran antara 3 – 30 mm diumpankan dari atas reaktor dan akan menumpuk karena gaya beratnya. Gas CO2 dihembuskan dari bawah berlawanan dengan memasukan lignoselulosa akan

bereaksi membentuk gas. Hal ini menyebabkan lignoselulosa turun secara berlahan

selama proses hingga waktu tinggal ( residence time ) lignoselulosa adalah lama,

Gambar 2.2 Tipe Reaktor CirculatingFluid Bed

(Brown, 2003).

Reaktor model ini beroperasi pada 500 0C untuk mendekomposisi lignoselulosa, maka lignoselulosa yang akan dipirolisis harus memiliki ( char fusion temperatur ) yang tinggi. Hal ini dimaksudkan agar arang tidak meleleh yang akhirnya mengumpul di bagian bawah alat sehingga dapat menyumbat bagian tersebut. Produk utama proses ini adalah Bio – oil, Arang (C) dan gas sintetis. Reaktor Circulating Fluid Bed sesuai untuk produksi uap, karbon, dan gas sistesis dengan tingkat konversi karbon pada tipe Circulating Fluid Bed maksimum mencapai 12 % (Brown, 2003 dalam Hambali 2007).

2.7.2 Tipe Fluidized Bed (Unggun Terfluidisasi)

Tipe Fluidized Bed, dimana pemasukan batang jagung dari samping ( side feeding ), gas N2 dari bagian bawah. Gaya dorong dari gas N2 akan setimbang

dengan gaya gravitasi sehingga serbuk batang jagung dalam keadaan mengambang pada saat terjadi proses pyrolisis. Serbuk batang jagung yang digunakan lebih halus

Gambar 2.3 Reaktor Pyrolisis Unggun Fluidisasi (Fluidized bed)

(Brown, 2003).

Biomassa yang akan diperoses pada reaktor pyrolisis, fluidized bed harus memiliki ( softening temperatur ) diatas suhu operasional tersebut, hal ini bertujuan agar arang yang dihasilkan selama proses tidak meleleh yang dapat mengakibatkan

terganggunya kondisi lapisan mengambang dan karena suhu operasi yang relatif rendah maka reaktor ini banyak digunakan untuk memproses lignoselulosa yang memiliki sifat lebih reaktif (Brown, 2003 dalam Hambali 2007).

2.7.3 Tipe Vacuum Pyrolizer

Pyrolisis vacum menggunakan bahan yang dapat diperbaharui untuk dijadikan produk, yaitu bio – oil dan carbon black, bio – oil murni yang berharga tinggi di pasaran. Dekomposisi dari biomassa kompleks pada temperatur 420 0C, temperatur tersebut tidak berubah untuk membentuk produk minyak, karbon black

dan gas. Karbon black sebagai produk dari reaktor menuju tangki penampungan. Tipe produk yang dihasilkan dari proses pirolisis vacuum ini adalah 55 % oil, 35 % karbon black dan 10 % gas. Tekanan operasi pada proses ini antara 10 – 15 atm

Gambar 2.4 Vacuum Pyrolizer

(Sumber : Brown, 2003)

2.8 Pemilihan Proses

Berdasarkan keunggulan dan kelemahan jenis proses yang telah dijelaskan di

atas maka proses yang dipilih pada produksi bio- oil melalui fast pirolisis ini adalah menggunakan reaktor unggun terfluidisasi (Fluidized Bed).

Proses unggun terfluidisasi (Fluidized Bed) memiliki kapasitas paling besar per satuan volume dibandingkan kedua proses lainnya. Selain itu proses ini mampu

menangani segala jenis biomassa yang mengandung lignoselulosa dan menghasilkan bio – oil. Gas yang didorong menyebabkan partikel – partikel terpyrolisis dengan cepat (±2 detik) sehingga tidak sempat menggumpal. (Hambali,2007).

2.9 Deskripsi Proses

Pembuatan bio-oil dari batang jagung diawali dari penghalusan batang jagung menjadi berukuran kurang dari 1 mm, tujuannya agar mempercepat reaksi di dalam

reaktor. Setelah ukuran batang jagung telah halus, maka akan di masukkan ke dalam reaktor dengan menggunakan belt-conveyor. Di dalam reaktor terjadi proses fast pyrolysis dengan kondisi operasi yaitu suhu 480 0C dan tekanan 4 atm. Reaksi yang terjadi adalah

(C10H12O4)10 6,203C3H8O (l)+ 66,976C(s)+ (6,404CO2 + 3,852CO + 4,159CH4 +

(Simulation of Olive Pits Pyrolysis in a Rotary Kiln Plant thermal scienc, 2011). Keluaran dari reaktor pyrolysis yaitu berupa gas CO,CO2, CH4 H2O dan H2, uap

bio-oil dan arang akan diteruskan ke cooler tujuannya untuk menurunkan suhu dari 480 0C menjadi 1950C dan tekanan dari 4 atm menjadi 1,8 atm dengan bantuan air

9,734H2) (g) + 17,136 H2O

480

pendingin pada suhu 300C dan tekanan 1 atm. Kemudian keluaran dari cooler akan di teruskan ke cyclone. Di cyclone arang di pisahkan dari gas CO,CO2, CH4 H2O dan

H2 dan uap. Pemisahan tersebut terjadi karena pengaruh gaya gravitasi. Arang

tersebut dikeluarkan dari bagian bawah cyclone dan di tampung di tangki arang ( TK-206) sedangkan uap dan gas akan keluar dari atas dan di teruskan ke condensor. Di dalam condensor suhu di turunkan dari 195 0C menjadi 35 0C dan uap bio-oil terkondenssi menjadi cairan. Hasil kondensasi akan dipisahkan di dalam Knock Out Drum (KO-208). Bio-oil yang terbentuk akan keluar dari bawah dan di pompakan ke tangki penampungan Bio-oil (TK-302) sedangkan gas CH4,CO2,CO,H2O dan H2 di

BAB III NERACA MASSA

Hasil perhitungan neraca massa pembuatan pembuatan Bio-oil dengan proses

fast pyrolisis (pirolisis cepat) dari batang jagung dengan kapasitas 2000 ton/tahun adalah sebagai berikut.:

Basis perhitungan : 1 jam operasi

Waktu kerja/tahun : 330 hari/tahun

Satuan operasi : kg/jam

3.1 Knife cutter ( KC-103)

Tabel 3.1 Neraca Massa Knife Cutter

Komponen Masuk (kg/jam) keluar (kg/jam)

alur 1 alur 4 alur 2

Batang jagung 560,4753 140,1188 700,5941

Total 700,5941 700,5941

3.2 Vibrating Screen (VS-104)

Tabel 3.2 Neraca Massa Vibrating Screen (VS-104)

Komponen masuk (kg/jam) keluar (kg/jam)

alur 2 alur 3 alur 4

Batang jagung 700,5941 560,4753 140,1188

3.3 Reaktor (R-201)

Tabel 3.3 Neraca Massa Reaktor (R-201)

Komponen Massa Masuk (kg/jam) Massa Keluar (kg/jam) Alur 3 Alur 5 Alur 6 Alur7 Alur 15

Lignoselulosa Impuritis

Bio-oil Arang (C)

CO2

CO CH4

H2

H2O

N2

470,7993 89,6760

--- ---

--- --- --- ---

--- ---

--- ---

--- ---

--- --- --- ---

--- 16,2027

17,8908

20,3982

--- 89,6760

242,4242 237,6360

0,3330 0,4143 1,3994 3,2460

1,5491 ---

17,8908

20,3982

Sub total 560,4753 16,2027 38,2890 576,678 38,2890

Total 614,967 614,967

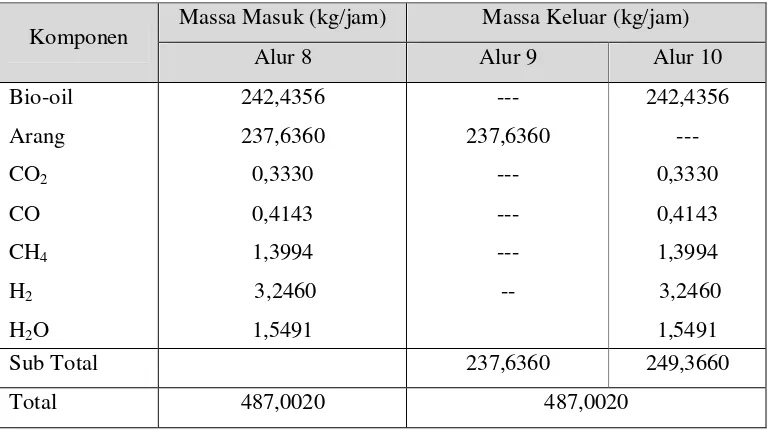

3.4 Cyclone (CY-205)

Tabel 3.4 Neraca Massa Cyclone (CY-205)

Komponen Massa Masuk (kg/jam) Massa Keluar (kg/jam)

Alur 8 Alur 9 Alur 10

Bio-oil

Arang CO2

CO CH4

H2

H2O

242,4356

237,6360 0,3330 0,4143 1,3994 3,2460 1,5491

---

237,6360 --- --- --- --

242,4356

--- 0,3330 0,4143 1,3994 3,2460 1,5491

Sub Total 237,6360 249,3660

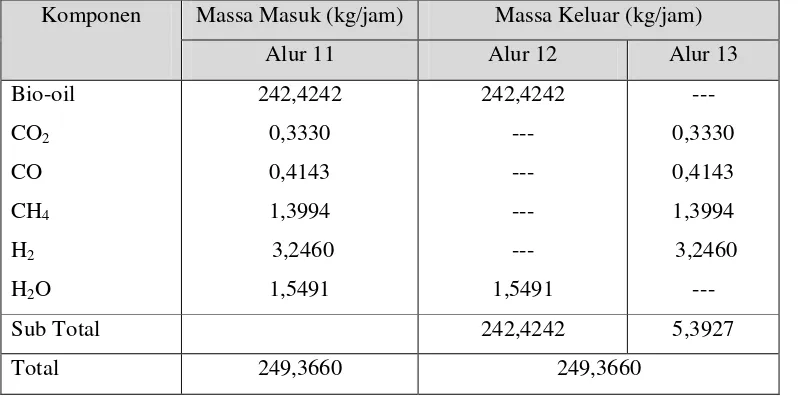

3.5 . Knock Out Drum (KO-208)

Tabel 3.5 Neraca Massa Knock Out Drum (KO-208)

Komponen Massa Masuk (kg/jam) Massa Keluar (kg/jam)

Alur 11 Alur 12 Alur 13

Bio-oil CO2

CO CH4

H2

H2O

242,4242 0,3330

0,4143 1,3994

3,2460 1,5491

242,4242 ---

--- ---

--- 1,5491

--- 0,3330

0,4143 1,3994

3,2460 ---

Sub Total 242,4242 5,3927

Total 249,3660 249,3660

BAB IV

NERACA ENERGI

Basis perhitungan : 1 jam operasi

Satuan operasi : kJ/jam

Temperatur basis : 25oC

[image:34.612.65.558.260.535.2]4.1 NERACA ENERGI PADA REAKTOR PYROLISIS (R-201)

Table 4.1 Neraca energi pada Reaktor Pyrolisis (R-201)

Komponen

Neraca Panas Masuk (kkal/jam) Neraca Panas Keluar

(kkal/jam)

Alur (3) Alur (5) Alur (6) Alur (7) Alur (15)

osa

Lignoselul (C10H12O4)10 387,1841

CO

CO2 3.732,5174 65,8633 3.732,5174

CH4 43,0451

H2 4.176,2074

H2O 10.549,5481 2.692,6375 10.549,5481

N2 21,5586 27.853,8610 27.853,8610 27.853,8610

O2 329,7195 329,7195 329,7195

Panas yang dihasilkan 711.034,5701

712.080,1185 712.080,1185

4.2 NERACA ENERGI PADA COOLER (E-204)

Table 4.2 Neraca energi pada Cooler (E-204)

4,3 NERACA ENERGI PADA CONDENSER (E-207)

Table 4.3 Neraca energi pada Condenser (E-207)

4.4 NERACA ENERGI PADA COMBUSTER

Table 4.3 Neraca energi pada Combuster (E-203)

Komponen

Neraca Panas Masuk (kkal/jam) Neraca Panas Keluar

(kkal/jam) Alur (6)

Alur (13) Alur (14)

CO 1.255,1595

CO2 65,8633 3.732,5174

CH4 43,0451

H2 4.176,2074

H2O 2.692,6375 10.549,5481

N2 310,6587 27.853,8610

O2 17,9334 329,7195

Panas yang

dihasilkan 32.695,9913 - 40.926,913

Total 40.926,913

Komponen Panas Masuk (Kkal/jam) Panas Keluar (Kkal/jam)

Alur 7 Alur 8

Umpan 78.898,8646

Produk - 25.745,9023

Air Pendingin - 53.152,9623 -

Total 25.745,9023 25.745,9023

Senyawa Panas Masuk (Kkal/jam) Panas Keluar (Kkal/jam)

Alur 10 Alur 11

Umpan 23.521,6984 -

Produk - 671,4233

Air Pendingin -22.850,2751 -

[image:35.612.128.557.456.703.2]BAB V

SPESIFIKASI PERALATAN

5. 1 Gudang (G)Fungsi : Tempat penyimpanan batang jagung.

Jenis : Bak persegi panjang dengan tutup.

Bahan konstruksi : Beton bata dengan lantai semen.

Jumlah : 4 unit.

Spesifikasinya,

Kondisi Penyimpanan : T = 300C P = 1 atm Kebutuhan batang jagung (m) : 416.869,704 kg Volume batang jagung (VBj) : 595,5281 m3

Volume ruang (V) : 893,2921 m3

Ukuran gudang : Panjang (P) = 8,87 m

Lebar (L) = 7,096 m Tinggi (h) = 3,5480 m

5.2 Bak Batang Jagung (BK-101)

Fungsi : Tempat batang jagung sebelum masuk ke Knife Cutter (KC)

Jenis : Bak dengan desain persegi panjang.

Bahan konstruksi : Beton bata dengan lantai semen

Jumlah : 1 unit.

Spesifikasinya,

Jumlah bahan masuk (W) : 13.895,6568 kg

Volume bak (Vb) : 23,8211 m3

Ukuran : Panjang bak (P) = 5,3 m

Lebar bak (L) = 4,24 m

5.3 Bucket Elevator (BE – 102)

Fungsi : Sebagai alat untuk mengangkut batang jagung dari bak

batang jagung ke Knife Cutter (KC)

Jenis : Vertical Transport

Bahan konstruksi : Carbon Steel

Kondisi Operasi : 30 oC ; 1 atm Laju alir bahan baku : 560,4753 kg/jam

Jumlah alat : 1 (satu) buah

Faktor kelonggaran : 20 %

Kapasitas alat =

10,2

x560,4753kg/ jam = 694,7828 kg/jam= 0,695 ton/jam Dari Tabel 21 – 7 Perry, 1999, untuk kapasitas 0,695 ton/jam diperoleh : Kecepatan Belt = 200 ft/menit

Lebar Belt = 14 ft = 4,2 m

Panjang Belt = 20 ft = 6 m

Tinggi Belt = L. Sin. ά

= 20 Sin 20 = 6,84 ft

Power Bucket Elevator = V (L.0,0025 + H. 0,001) C

Power Bucket Elevator = 14,3772 ( 20 x 0,0025 + 6,84 x 0,001) 2,5

= 2,04 Hp

Efisiensi Motor = 80 %

Hp motor = 2,04/0,8

= 2,5 Hp

5.4 Knife Cutter (KC-103)

Fungsi : Mengecilkan ukuran batang jagung dari 100 mm sampai 1 mm.

Jenis : Rotary knife

Bahan konstruksi : Baja karbon

Jumlah : 1 Unit

Spesifikasinya,

Asumsi diameter awal umpan (batang jagung) = 100 mm = 100.000 m

Dari persamaan 12.3 (Walas, 1988)

) / 1 / 1 (

10Wi d di

W

Dimana : di = diameter awal umpan d = diameter akhir umpan Wi = tegangan dari material

Berdasarkan tabel 12.2 dipilih untuk semua material

Wi = 13,81 (Walas, 1988)

Maka )

000 . 100

1 100

1 ( 81 , 13

10

x W

= 138,1 Kw x 0,0968 Hp/Kw = 13,3733 Hp.

Maka dipilih motor dengan daya 14 Hp

5.5 Vibrating Screen (VS-104)

Fungsi : Menyaring batang jagung yang telah dihaluskan oleh Knife

Cutter (KC-103) sampai 1 mm.

Jenis : Heavy duty vibrating screen.

Bahan screen : Highalloysteel SA 240 (304).

Bahan konstruksi : Carbonsteel SA 285 (C).

Jumlah : 1 unit.

Spesifikasinya,

Kapasitas : 0,5605 ton/jam

Luas ayakan (A) : 35,8542 m2

Ukuran screen : 100 mesh.

Ukuran : Panjang screen (P) = 8,4680 m

Lebar screen (L) = 4,2340 m

5.6 Belt Conveyor (BC)

Fungsi : Mentransfer batang jagung dari Vibrating Screen (VS-104)

menuju Reaktor Pyrolisis (R-201).

Jenis : Verticalbelt conveyor dengan shape standart.

Bahan konstruksi : Carbon steel SA-285, tipe C (Class III-15% full).

Jumlah : 1 unit.

Spesifikasinya,

Kondisi Operasi : T = 300C P = 1 atm

Bahan masuk (remah batang jagung) : 1.276,4319 lb/jam Panjang screw conveyor diperkirakan : 5 m = 16,4040 ft Laju Volumetik screw conveyor : 11,6837 ft3/menit Daya : 0,4646 hp.

5.7 Fluidizing Gas Tank (Tk-303)

Fungsi : Menyimpan fluidizing gas sebelum diumpankan ke

Reaktor Pyrolisis(R-201).

jenis : Berupa bejana (tangki) horizontal dengan tutup dan alas

berbentuk segmen elips (ellipsoidal dished head). Bahan konstruksi : Carbonsteel SA 285 (A).

Jumlah : 1 unit.

Spesifikasinya,

Kondisi Operasi : T = 300C

P = 1 atm

Kapasitas : 16,2027 kg/jam.

Umur alat (A) : 18 tahun.

Volume Tangki (V) : 43,1623 m3

Ukuran : Diameter tangki (Di) = 128,4446 in

Panjang tangki (Ht) = 5,7093 m Tinggi tutup tangki (h) = 0,8156 m

5.8 Compressor (C-202)

Fungsi : Menyuplai fluidizing gas dari tangki fluidizing gas ke

dalam Reaktor Pyrolisis (R-201).

Jenis : Centrifugal compressor.

Bahan konstruksi : Carbon steel SA 515 (70).

Jumlah : 1 unit.

Spesifikasinya,

Temperatur masuk (T1) : 30 oC Temperatur keluar (T2) : 30 oC

Tekanan masuk (P1) : 1 atm

Tekanan keluar (P2) : 4 atm

Laju alir massa, F8 : 16,2027 kg/jam Densitas FG (FG) : 1,5070 kg/m3

Laju alir volume fluidizing gas masuk (V1) : 85,2319 m3/jam

Laju alir volume udara keluar (V2) : 17,0464 m3/jam

Kerja kompresor (Ws) : 67.242,588 J/kg. Daya kompresor (P) : 1,8128 Hp Maka dipilih daya kompresor = 2 Hp

5.9 Combuster (E-203)

Fungsi : Untuk memanaskan reaktor sampai suhu 480 0C (753 K).

Jenis : Fire Box.

Jumlah : 1 unit.

Spesifikasinya, Kondisi Operasi:

Suhu Umpan : 303 K

Suhu Ref : 298 K

Tekanan : 1 atm

Panas yang dibutuhkan: 2.535.272,926 Btu/jam

kebutuhan gas : 1,1854 lb/s

Diameter luar, (OD) : 3,5 in

Nominal size : 3 in

Schedule number : 80

Panjang pipa, (L) : 20 ft Area permukaan,(At) : 18,3167 ft2

jumlah tube yang dibutuhkan, (Nt) : 192,2405 tube

Ukuran : Tinggi Combuster, (H) : 24,3542 ft

Panjang Combuster, (P) : 34,8542 ft

Lebar Combuster, (l) : 8,7500 ft2

Dinding samping : 1.080 ft2

Lantai dan Atas : 1.520 ft2

End Wall : 2.052 ft2

Tebal dinding,(∆X) : 0,2277 m = 22,77 cm

5.10 Reaktor Pyrolisis (R-201)

Fungsi : Memanaskan batang jagung (corn stover) pada suhu 480 oC

sehingga terbentuk bio-oil, gas, dan arang.

Jenis : Fluidized bed tank reaktor

Desain : Silinder tegak dengan alas datar dan tutup tutup ellipsoidal

Bahan konstruksi : High alloy steel SA 285 grade A

Jumlah : 1 unit.

Spesifikasinya,

Volume bahan (Vl) = 0,3022 m3

Volume tangki, Vt = 0,3626 m3 Kondisi operasi

Temperatur masuk = 30 oC = 303 K

Temperatur keluar = 480 oC = 753 K

Tekanan operasi = 405,3 kPa = 4 atm = 58,784 psia

Diameter tutup = diameter tangki = 0,9659 m

Tinggi head = 0,2415 m

5.11 Cooler (E-204)

Fungsi : Mendinginkan gas yang berasal dari Reaktor Pyrolisis

(R-201) sebelum masuk ke Cyclone (C) menggunakan air pendingin.

Jenis : Doublepipeheatexchanger.

Desain : 1(1/4) x 2(1/4) in IPS (Schedule 40), sebanyak 1 hairpain

dengan panjang total (L) 30 ft. Bahan konstruksi : Low alloy steel SA 202 (A).

Jumlah : 1 unit.

Spesifikasinya,

Kapasitas :1.404,0971 lb/jam

Pipa : fluida panas (gas) Diameter : 1,3800in

Kecepatan Massa (Gp) : 135.009,3365lb/jam.ft2

Viscositas : 0,1329lb/jam.ft

Fp : 23,7943 ft

P

P

: 0,5339 psi

Anulus : fluida dingin (air pandingin) Diameter (De) : 0,0339ft

Kecepatan massa (Ga) : 76.733,060 lb/jam.ft2 2 Viscositas : 0,1329lb/jam.ft

Fa : 0,0108 ft

a

P

:11,1693 psi

Koreksi hio terhadap Permukaan : 33,2276Btu/jam.ft2.oF

Koefisien Keseluruhan Bersih (UC) : 29,3823 Btu/jam.ft2.oF

Koefisien Keseluruhan Desain (UD) : 25,6186Btu/jam.ft2.oF

Luas Permukaan yang Dibutuhkan (A) : 2

ft 26,8723

5.12 Cyclone (CY-205)

Fungsi : Memisahkan arang (char) yang masih ada pada gas yang

berasal dari reaktor pyrolisis (R-201).

Jenis : Duclonecollector A-A.

Nama : Cyclone separator.

Bahan konstruksi : Carbon steel SA 515 (70).

Jumlah : 1 unit.

Spesifikasinya, Kondisi Operasi:

Suhu : 195 0C Tekana:1,84 atm Material Cyclone yang masuk:

Gas = 6,9532 kg/jam

Karbon aktif (C) = 237,6360 kg/jam

Ne = 2

Dp = 0,0003 ft

vc = 50 ft/s

cyclone = 0,99 Dp/Dpc = 5

kecepatan gas masuk Cyclone : 20 s/d 70 ft/s

Ukuran : Diameter cyclone (Dc) = 2,2967 m

Tinggi (Lc) = 4,5934 m

Diameter inlet (De) = 1,1483 m

Tinggi (Sc) = 0,2871 m

Tinggi inlet (Hc) = 1,1483 m

Tinggi (Zc) = 4,5934 m

5.13 Tangki Penampung Arang (TK-206)

Fungsi : Menampung arang (char) hasil pemisahan dari Cyclone.

Kapasitas : 7.542,78 kg/7 hari

Jenis : Tangki berbentuk silinder, alas berbentuk kronis dan tutup

berbentuk dishead head. Bahan konstruksi : Carbon Steel SA-333.

Jumlah : 1 unit.

Spesifikasinya,

Laju alir massa, F : 237,6360 kg/jam

Densitas arang, : 2,2670 gr/cm3 = 2.267 kg/m3 Lama penampungan : 7 hari

Kebutuhan arang (m) : 7.542,78 kg Volume arang (VA) : 3,3272 m3

Volume Tangki (V) : 3,9926 m3 Volume silinder, V1 : 1,0467 D3

Umur alat (A) : 20 tahun.

Ukuran : Tinggi tangki total, H : 2,5323 m

Tekanan total disain : 19,6407 psi

Tebal tangki : 0,0308 m

Tinggi tutup : 0,1952 m

Tinggi konis : 0,3310 m

Faktor korosi : 0,06 in/tahun

5.14 Condenser (E-207)

Fungsi : Menurunkan temperatur serta merubah fasa uap sebagian

produk reaktor menjadi fasa cair.

Jenis : Shell and tubeheatexchanger.

Desain : 1-2 passes, 12 in ID shell, 76 jumlah tubes, ¾ in OD tube, 18 BWG, panjang 14 ft, 1 in squer pitch.

Bahan konstruksi : Low alloy steel SA 202 (A).

Jumlah : 1 unit.

Fluida panas (gas + uap) dalam tube (tube side).

Spesifikasinya,

Beban Panas Condenser : 90.618,1595 Btu/jam LMTD (Δt) : 27,1428 °F

Heat Exchanger dengan ukuran : Tube side

Panjang ( L ) : 14,0000 ft OD : 0,0625 ft

BWG : 18,0000 ID : 0,0543 ft Pass, n : 2

Jumlah tube (Nt) : 80,9881 tube Luas area laluan (a't) : 0,3340 in² Faktor gesekan, f : 0,00018 ft²/in Δ Pr : 1,6 psi

Δ PT: 2,579 psi

Heat Exchanger dengan ukuran : Shell side

ID : 13,25 in

Pitch : 1 in

De : 0,5500 in

Baffle Space (B) : 28,0000 in

Pass, n : 1

Luas area laluan (a't) : 0,3340 in² Faktor friksi, f : 0,0035 Δ Ps :0,508 psi

5.15 Storage Tank (TK-302)

Fungsi : Tangki penampung produk bio-oil.

Spesifikasinya,

Kapasitas : 87.276,816 kg/15 hari.

Jenis : Tangki silinder vertikal dengan alas datar dan tutup datar.

Bahan konstruksi : Carbon steel, SA-285, Gr.C.

Faktor kelonggaran (fk) = 20 %

Volume bio-oil (V1) = 36,3653 m3

Volume tangki (Vt) = 43,6384 m3

Tinggi silinder (Hs) = 5,001 m

Tinggi tangki (Ht) = 5,0142 m

Tinggi cairan dalam silinder (Hls) = 4,1676 m

Tinggi cairan dalam tangki (Hl) = 4,161 m

5.16 Blower (BL)

Fungsi : Mengalirkan campuran gas recycle dari KOD menuju

combuster

Jenis : Centrifugal blower.

Bahan konstruksi : Carbon steel SA 285 (A).

Jumlah : 2 unit.

Spesifikasinya,

Laju alir massa masuk Blower (G) : 534,4735 lb/jam Densitas gas, (m) : 0,1067 lb/ft3

Laju alir volumetrik gas (V) : 83,4854 ft3/menit

Efisiensi () : 70 %.

Daya (P) : 0,3 hp

.

5.17 Tangki Bahan Bakar (TK-301)

Fungsi : Menyimpan gas recycle sebelum dibakar di Combuster

Jenis : Berupa bejana (tangki) horizontal dengan tutup dan alas

berbentuk segmen elips (ellipsoidal dished head). Bahan konstruksi : Carbonsteel SA 285 (A).

Jumlah : 1 unit.

Spesifikasinya,

Laju alir massa, : 6,9532 kg/jam Lama penampungan : 1 jam

Kapasitas tangki (W) : 6,9532 kg

Ukuran : Diameter tangki (Di) : 4,1541 m Panjang tangki (H) : 7,2696 m

Stress yang diizinkan (S) : 11200 psi (32 oC)

Efisiensi sambungan (E) : 0,9

Tebal silinder (ts) : 0,1421 in, Tebal head (th) : 0,1736 in.

Faktor korosi (C) : 0,006 in/tahun

Umur alat (A) :18 tahun.

5.18 Knock-out Drum (KO-208)

Fungsi : memisahkan gas dari cairan bio-oil

Bentuk : Silinder horizontal dengan tutup ellipsoidal

Bahan konstruksi : Carbon steel SA-285 grade B Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Kondisi operasi :

Temperatur = 60°C

Tekanan = 1 atm

Laju alir gas, Fgas = 6,9532 kg/jam

Laju alir cairan, Fcairan = 242,4242 kg/jam

Laju alir gas, Ngas = 7,476 kmol/jam

Laju alir cairan, Ncairan = 1,4952 kmol/jam

5.19 Pompa Knock-out Drum

Fungsi : Memompakan produk (Bio-oil) menuju Storage Tank (ST).

Jenis : Centrifugal pump.

Jenis : Diameter 3/8 in Schedule 40.

Bahan konstruksi : Low alloy steel SA 202 (A).

Jumlah : 1 unit.

Spesifikasinya,

Kerja Pompa (Wp) : 24,6lbf.ft/lbm.

Efisiensi () : 70 %

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Pengoperasian suatu pabrik kimia harus memenuhi beberapa persyaratan yang ditetapkan dalam perancangannya. Persyaratan tersebut meliputi keselamatan, spesifikasi produk, peraturan mengenai lingkungan hidup, kendala operasional, dan

faktor ekonomi. Pemenuhan persyaratan tersebut berhadapan dengan keadaan lingkungan yang berubah-ubah, yang dapat mempengaruhi jalannya proses atau yang disebut disturbance (gangguan) (Stephanopoulus, 1984). Adanya gangguan tersebut menuntut penting dilakukannya pemantauan secara terus-menerus maupun pengendalian terhadap jalannya operasi suatu pabrik kimia untuk menjamin tercapainya tujuan operasional pabrik. Pengendalian atau pemantauan tersebut

dilaksanakan melalui penggunaan peralatan dan engineer (sebagai operator terhadap peralatan tersebut) sehingga kedua unsur ini membentuk satu sistem kendali terhadap pabrik.

Instrumentasi adalah peralatan yang dipakai di dalam suatu proses kontrol untuk mengatur jalannya suatu proses agar diperoleh hasil sesuai dengan yang diharapkan. Fungsi instrumentasi adalah sebagai pengontrol, penunjuk, pencatat, dan pemberi tanda bahaya. Peralatan instrumentasi biasanya bekerja dengan tenaga mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau otomatis. Penggunaan instrumen pada suatu peralatan proses tergantung pada

pertimbangan ekonomi dan sistem peralatan itu sendiri. Pada pemakaian alat-alat instrumen juga harus ditentukan apakah alat-alat tersebut dipasang diatas papan instrumen dekat peralatan proses (kontrol manual) atau disatukan dalam suatu ruang kontrol yang dihubungkan dengan bangsal peralatan (kontrol otomatis)

(Timmerhaus, 2004).

Variabel-variabel proses yang biasanya dikontrol/diukur oleh instrumen adalah: (http://duniakarya.wordperss.com,2011)

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik, konduktivitas, pH,

humiditas, titik embun, komposisi kimia, kandungan kelembaban, dan variabel lainnya.

Pada dasarnya sistem pengendalian terdiri dari (Stephanopoulos, 1984): 1.Elemen Perasa / sensing (Primary Element)

Elemen yang merasakan (menunjukkan) adanya perubahan dari harga variabel yang diukur.

2. Elemen pengukur (measuring element)

Elemen pengukur adalah suatu elemen yang sensitif terhadap adanya perubahan temperatur, tekanan, laju aliran, maupun tinggi fluida. Perubahan ini merupakan sinyal dari proses dan disampaikan oleh elemen pengukur ke elemen pengontrol. 3. Elemen pengontrol (controlling element)

Elemen pengontrol yang menerima sinyal kemudian akan segera mengatur

perubahan-perubahan proses tersebut sama dengan nilai set point (nilai yang diinginkan). Dengan demikian elemen ini dapat segera memperkecil ataupun meniadakan penyimpangan yang terjadi.

4.Elemen pengontrol akhir (final control element)

Elemen ini merupakan elemen yang akan mengubah masukan yang keluar dari

elemen pengontrol ke dalam proses sehingga variabel yang diukur tetap berada dalam batas yang diinginkan dan merupakan hasil yang dikehendaki.

Pengendalian peralatan instrumentasi dapat dilakukan secara otomatis dan semi otomatis. Pengendalian secara otomatis adalah pengendalian yang dilakukan dengan mengatur instrumen pada kondisi tertentu, bila terjadi penyimpangan variabel yang dikontrol maka instrumen akan bekerja sendiri untuk mengembalikan variabel

pada kondisi semula, instrumen ini bekerja sebagai controller. Pengendalian secara semi otomatis adalah pengendalian yang mencatat perubahan-perubahan yang terjadi pada variabel yang dikontrol. Untuk mengubah variabel-variabel ke nilai yang diinginkan dilakukan usaha secara manual, instrumen ini bekerja sebagai pencatat (recorder) atau penunjukn (Sasmojo, 2000)

Hal-hal yang diharapkan dari pemakaian alat-alat instrumentasi (Sasmojo,

2000) adalah

(2)Pengoperasian sistem peralatan lebih mudah.

(3)Sistem kerja lebih efisien.

(4)Penyimpangan yang mungkin terjadi dapat diketahui dengan cepat.

Alat-alat kontrol yang biasa dipakai pada peralatan proses antara lain (Walas, 1988) : (1)Variabel Temperatur

a. TemperatureController (TC)

Temperature controller (TC) merupakan instrumen pengatur temperatur dalam bentuk panas sebagai sinyal mekanis atau listrik. Pengaturan temperatur dilakukan dengan mengatur jumlah panas yang harus ditambahkan atau dikeluarkan dari dalam suatu unit proses yang sedang bekerja.

b. TemperatureIndicator (TI)

Merupakan instrumen untuk mengetahui temperatur suatu cairan atau temperatur operasi dari suatu alat.

(2)Variabel Ketinggian Cairan

a. LevelController (LC)

Merupakan instrumen yang dipakai untuk mengukur ketinggian permukaan

cairan dalam suatu peralatan. Pengukuran tinggi permukaan cairan dilakukan dengan operasi kontrol katup (valve), yaitu dengan mengatur laju alir cairan masuk dan keluar proses.

b. LevelIndicator (LI)

Level Indicator (LI) merupakan instrumen yang digunakan untuk mengetahui tinggi suatu cairan dalam tangki.

(3)Variabel Laju Alir

a. FlowController (FC)

Instrumen untuk mengukur kecepatan aliran fluida dalam pipa atau unit lainnya, biasanya diatur dengan mengubah keluaran dari alat yang menyebabkan fluida bergerak atau mengalir dalam sistem pipa.

b. FlowIndicator (FI)

Merupakan alat untuk mengetahui laju alir suatu aliran atau laju alir operasi suatu alat.

a. PressureController (PC)

Instrumen untuk mengukur tekanan atau pengubah sinyal dalam bentuk gas menjadi sinyal mekanis, dimana dapat dilakukan dengan mengatur jumlah uap atau gas yang keluar dari suatu alat yang tekanannya ingin dideteksi.

b. PressureIndicator (PI)

Merupakan alat untuk mengetahui tekanan aliran atau temperatur operasi dari suatu alat.

Beberapa syarat penting yang harus diperhatikan dalam perancangan pabrik antara lain (Hutagalung, 2008) :

1. Tidak boleh terjadi konflik antar unit, di mana terdapat dua pengendali pada satu aliran.

2. Penggunaan supervisory computer control untuk mengkoordinasikan tiap unit pengendali.

3. Control valve yang digunakan sebagai elemen pengendali akhir memiliki opening position 70 %.

4. Dilakukan pemasangan check valve pada pompa dengan tujuan untuk

menghindari fluida kembali ke aliran sebelumnya. Check valve yang dipasangkan pada pipa tidak boleh lebih dari satu dalam one dependent line. Pemasangan

check valve diletakkan setelah pompa.

5. Seluruh pompa yang digunakan dalam proses diletakkan di permukaan tanah dengan pertimbangan syarat safety dari kebocoran.

6. Pada perpipaan yang dekat dengan alat utama dipasang flange dengan tujuan untuk mempermudah pada saat maintenance.

Tabel 6.1 Daftar Instrumentasi Pada Pra Rancangan Pabrik Bio-Oil

No Nama Alat Kode Alat Jenis

Instrumentasi

Kegunaan

1

Reaktor Pyrolisis R-201 PC Mengontrol tekanan dalam reaktor

TC Mengontrol suhu dalam alat

2 Combuster E-203 TC Mengontrol suhu dalam alat

3 Cooler

dan

Condensor

E-204 dan

E-207 TC Mengontrol suhu dalam alat

4

Storage Tank TK-303 LC Mengontrol ketinggian cairan

dalam Storage Tank

5 Kompresor,

Blower dan Pompa

C-202, BL-402 dan P-401

FC Mengontrol laju alir cairan dalam pipa

6

Knock Out Drum KO-208

LI

Menunjukkan tinggi cairan dalam Knock Out Drum

PC

Mengontrol tekanan dalam Knock Out Drum

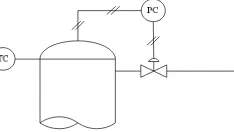

Adapun instrumentasi yang digunakan pada pabrik pembuatan bio-oil adalah: 1. Reaktor Pyrolisis (R-201)

[image:52.612.274.391.599.665.2]Instrumentasi pada reaktor mencakup Pressure Controller (PC) digunakan untuk mengukur tekanan dalam reaktor pada saat reaksi berlangsung sehingga produk gas pada tekanan yang telah ditentukan (set point) dapat dikeluarkan dari reaktor dan Temperature Control (TC) berfungsi untuk mengontrol suhu dalam alat

2. Combuster (E-203)

Instrumentasi pada Combuster mencakup Temperature controller (TC) merupakan instrumen pengatur temperatur dalam bentuk panas sebagai sinyal mekanis atau listrik. Pengaturan temperatur dilakukan dengan mengatur jumlah panas yang harus ditambahkan atau dikeluarkan dari dalam suatu unit proses yang sedang bekerja.

Gambar 6.2 Instrumentasi pada Combuster

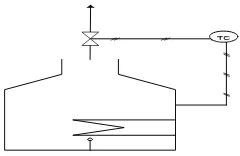

3. Cooler dan Condenser (E-204 dan E-207)

Instrumentasi pada Cooler dan Condenser mengunakan Temperature

Controller (TC) yang berfungsi untuk mengatur temperatur bahan keluaran Cooler

[image:53.612.272.392.199.277.2]ataupun Heat Exchanger dengan mengatur bukaan valve masukan air pendingin ataupun fluida panas yang dialirkan. Jika temperatur di bawah kondisi yang diharapkan (set point) maka valve akan terbuka lebih besar dan jika temperatur di atas kondisi yang diharapkan maka valve akan terbuka lebih kecil.

Gambar 6.3 Instrumentasi pada (a) Cooler dan (b) Condenser

4. Storage Tank (TK-303)

Pada tangki ini dilengkapi dengan pengendali ketinggian/level control (LC) yang berfungsi untuk mengontrol ketinggian cairan di dalam tangki. Prinsip kerja dari pengendali ketinggian (LC) ini adalah dengan menggunakan pelampung

sebagai pengendali aliran/flow control (FC). Isi tangki dipompakan ke ruang proses dengan menggunakan pompa yang dilengkapi dengan katup yang dihubungkan ke ruangan pengendali dan katup by pass yang dapat digerakkan secara manual untuk mengantisipasi jika katup yang dihubungkan ke ruangan pengendali rusak.

Gambar 6.4 Instrumentasi pada Storage Tank

5. Kompresor, Blower, dan Pompa (C-202, BL-402, dan P-401)

Variabel yang dikontrol pada kompresor dan blower adalah laju aliran, untuk mengkontrol laju aliran pada kompresor dan blower dipasang Flow Controller (FC). Jika laju aliran kompresor ataupun blower lebih besar dari yang diinginkan maka secara otomatis valve keluaran (control valve) akan menutup atau memperkecil pembukaan valve, demikian pula jika laju aliran kompresor ataupun blower lebih kecil dari yang diinginkan maka secara otomatis valve keluaran kompresor (blower) akan memperbesar pembukaan valve.

6. Knock Out Drum (KO-208)

[image:55.612.291.358.179.253.2]Instrumentasi pada Knock Out Drum mencakup Level Indikator (LI) merupakan instrumen menunjukkan tinggi cairan pada knock out drum dan Pressure Controller (PC) digunakan untuk mengatur tekanan dalam KOD.

Gambar 6.6Instrumentasi pada Knock Out Drum

6.2 Keselamatan kerjaSecara Umum

Keselamatan kerja adalah suatu usaha untuk mencegah terjadinya kecelakaan, cacat, ataupun kematian. Keselamatan kerja dan keamanan pabrik merupakan faktor yang perlu diperhatikan secara serius. Sehubungan dengan bahaya yang dapat timbul dari mesin, bahan baku dan produk, sifat zat serta keadaan tempat kerja harus

mendapat perhatian yang serius sehingga dapat dikendalikan dengan baik untuk menjamin kesehatan karyawan. Salah satu faktor yang penting sebagai usaha

menjamin keselamatan kerja adalah dengan menumbuhkan dan meningkatkan kesadaran karyawan akan pentingnya usaha untuk menjamin keselamatan kerja. Usaha-usaha yang dapat dilakukan antara lain:

- Melakukan pelatihan secara berkala bagi karyawan

- Membuat peraturan tata cara dengan pengawasan yang baik dan memberi sanksi bagi karyawan yang tidak disiplin

- Membekali karyawan dengan keterampilan menggunakan peralatan secara benar

dan cara-cara mengatasi kecelakaan kerja

Sebagai pedoman pokok penanggulangan masalah keselamatan kerja, pemerintah RI telah mengeluarkan Undang-Undang Keselamatan Kerja lembaran

suasana kerja yang menyenangkan. Keselamatan kerja harus dijamin maka dalam

perencanaan suatu pabrik perlu diperhatikan beberapa hal (Garanoz, dkk., 1995), yaitu:

(1)Sistem pencegahan kebocoran pada tangki penyimpanan bahan kimia beracun maupun yang bertemperatur tinggi.

(2)Sistem penerangan yang cukup dan sistim sirkulasi udara yang baik. (3)Sistem penyimpanan material dan perlengkapan.

(4)Sistem pemadam kebakaran pada mesin dan daerah yang rawan kebakaran. Selain itu, terdapat beberapa peraturan dasar keselamatan kerja yang harus diperhatikan pada saat bekerja di setiap pabrik-pabrik kimia, yaitu:

(1)Tidak boleh merokok atau makan.

(2)Tidak boleh minum minuman keras (beralkohol) selama bertugas

6.2.1 Keselamatan Kerja Pada Pabrik Pembuatan Bio-Oil

Usaha-usaha pencegahan terhadap bahaya-bahaya yang mungkin terjadi pada pra rancangan pabrik pembuatan bio-oil dari batang jagung dilakukan dengan cara:

(1)Pencegahan terhadap ledakan dan kebakaran

a. Memasang sistem alarm pada tempat yang strategis dan penting, seperti:

power station, laboratorium, dan ruang proses.

b. Mobil pemadam kebakaran harus selalu dalam keadaan siap siaga di fire station.

c. Fire hydrant ditempatkan di daerah penyimpanan (storage), proses, dan perkantoran.

d. Fire extinguisher disediakan pada bangunan pabrik untuk memadamkan api yang relatif kecil.

e. Gas detector dipasang pada daerah proses, penyimpanan (storage), dan daerah perpipaan dan dihubungkan dengan gas alarm di ruang kontrol untuk mendeteksi kebocoran gas.