Struktur Organisasi Perusahaan

Direktur Utama

Factory Manager

Kepala Umum/ Personalia Kepala Produksi

Kepala Administrasi/

Akuntansi

Financing Accounting Pengawas

Produksi Kabag. Stok Satpam Langsir

Sales

Foreman

Operator

Foreman

Operator

Kabag. Gudang

Foreman

Operator

Kabag. Pengangkutan

Uraian Tugas dan Tanggung Jawab

1. Direktur Utama

Tugas dan tanggung jawabnya adalah sebagai berikut: a. Mengelola perusahaan secara keseluruhan

b. Menentukan kebijakan tertinggi perusahaan

c. Mengkoordinir seluruh departemen yang ada di perusahaan

d. Mengkoordinir serta mengontrol keahlian teknis, usulan proyek, penjualan dan e. pembelanjaan.

f. Bertanggung jawab terhadap keuntungan dan kerugian PT

g. Bertanggung jawab dalam memimpin dan membina PT secara efektif dan efisien

2. Factory Manager ( Manajer Pabrik )

Tugas dan tanggung jawabnya adalah sebagai berikut :

a. Mengawasi dan mengontrol seluruh kegiatan produksi di pabrik

b. Menyusun dan melaksanakan kebijakan umum PT sesuai dengan instruksi dari direktur utama.

c. Memberikan petunjuk-petunjuk teknis pada karyawan d. Membina dan meningkatkan kesejahteraan sosial karyawan

e. Dalam melaksanakan tugasnya bertanggung jawab terhadap direktur utama

3. Kepala Personalia

Tugas dan tanggung jawabnya adalah sebagai berikut : a. Membantu pimpinan dalam penentuan tugas-tugas karyawan b. Melakukan penilaian prestasi kerja karyawan

c. Mengerjakan urusan cuti karyawan PT

4. Kepala Administrasi/Akuntansi

Tugas dan tanggung jawabnya adalah sebagai berikut : a. Mengeluarkan surat-surat keluar perusahaan

b. Mengesahkan dan menandatangani permintaan barang untuk keperluan produksi c. Bertanggung jawab atas penyimpanan uang dan surat-surat berharga

d. Bertanggung jawab terhadap pengeluaran kas perusahaan

5. Kepala Produksi

Tugas dan tanggung jawabnya adalah sebagai berikut : a. Menyusun rencana dan jadwal produksi

b. Membuat laporan harian dan berkala mengenai

pelaporan yang berlaku.

c. Mengkoordinir dan mengawasi serta memberikan pengarahan kerja kepada foreman untuk menjamin terlaksananya kesinambungan dalam proses produksi.

d. Bertanggung jawab atas pengendalian bahan baku dan efisiensi penggunaan tenaga kerja, mesin, dan peralatan.

e. Bertanggung jawab atas segala tugas terhadap factory manager.

6. Kepala Bagian Pengangkutan

Tugas dan tanggung jawabnya adalah sebagai berikut : a. Mengatur pengangkutan hasil produksi dan bahan baku

b. Bertanggung jawab atas segala tugas-tugas terhadap factory manager 7. Kepala Bagian Gudang

Tugas dan tanggung jawabnya adalah sebagai berikut : a. Mengontrol serta memonitor persediaan barang setiap hari

b. Memberikan informasi kepada pihak yang berkepentingan atas persediaan barang c. Bertanggung jawab atas kelancaran keluar masuknya barang

8. Sales

Tugas dan tanggung jawabnya adalah sebagai berikut : a. Merencanakan dan membuat sistem penjualan yang baik

b. Berusaha mencari pelanggan baru dan bertanggung jawab penuh atas hasil penjualan kepada manajer pabrik

c. Membuat catatan penjualan

d. Mengadakan transaksi penjualan kepada pelanggan agar dapat mencapai target penjualan yang telah ditetapkan oleh perusahaan

9. Langsir

Tugas dan tanggung jawabnya adalah sebagai berikut : a. Mengangkat dan mengangkut bahan baku antar departemen

b. Bertanggung jawab atas kelancaran aliran bahan di lingkungan pabrik c. Merencanakan sistem aliran bahan yang efisien

d. Bertanggung jawab kepada kepala bagian masing-masing

10.Satpam

Tugas dan tanggung jawabnya adalah sebagai berikut : a. Merencanakan dan melaksanakan program keamanan b. Bertanggung jawab atas keamanan pabrik

c. Bertanggung jawab melaksanakan dan mengawasi ketertiban umum di lingkungan pabrik

11.Accounting

Tugas dan tanggung jawabnya adalah sebagai berikut :

a. Mengajukan anggaran penerimaan dan pengeluaran secara periodik.

b. Melakukan penelitian, penilaian, dan pengendalian pengadaan dana secara utuh, tepat pada waktunya.

12.Financing

Tugas dan tanggung jawabnya adalah sebagai berikut :

a. Melaksanakan pengecekan dan verifikasi seluruh dokumen pengeluaran dan laporan keuangan dari aktifitas rutin.

b. Membuat evaluasi progres keuangan dan pencapaian kinerja seluruh aktifitas proses produksi. c. Menjamin bahwa seluruh laporan pengeluaran dan keuangan sesuai dengan sistem dan

prosedur sistem accounting dan manajemen keuangan yang telah dibuat. d. Bertanggung jawab kepada manajer pabrik.

13.Pengawas Produksi

Tugas dan tanggung jawabnya adalah sebagai berikut :

a. Mengawasi langsung kegiatan proses produksi sesuai dengan bidangnya masing-masing b. Membuat hasil laporan produksi kepada sub bagian produksi

c. Bertanggung jawab atas kualitas produk yang dihasilkan

d. Bertanggung jawab kepada kepala produksi atas tugas-tugasnya

14.Kepala Bagian Stok

Tugas dan tanggung jawabnya adalah sebagai berikut : a. Mencatat segala barang yang masuk dan keluar gudang

b. Mengatur penempatan barang-barang supaya memudahkan kegiatan bongkar muat barang di gudang

c. Membuat rencana pengendalian persediaan yang sesuai d. Bertanggung jawab atas keberadaan barang-barang di gudang

15.Foreman (Mandor)

a. Memberikan arahan kepada operator pada bagian masing-masing

b. Bertanggung jawab kepada kepala produksi dalam pengontrolan proses produksi dan hasil produksi

16.Operator

Tugas dan tanggung jawabnya adalah sebagai berikut :

LAMPIRAN 3

RATING FACTOR DAN ALLOWANCE

Tabel 1. Perhitungan Nilai Rating Factor Operator Stasiun ke-3

Faktor Kelas Lambang Penyesuaian

Keterampilan Superskill Excellent Good Average Fair Poor A1 A2 B1 B2 C1 C2 D E1 E2 F1 F2 + 0,15 + 0,13 + 0,11 + 0,08 + 0,06 + 0,03 + 0,00

− 0,05

− 0,10

− 0,16

− 0,22

Usaha Excessive Excellent Good Average Fair Poor A1 A2 B1 B2 C1 C2 D E1 E2 F1 F2 + 0,13 + 0,12 + 0,10 + 0,08 + 0,05 + 0,02 + 0,00

− 0,04

− 0,08

− 0,12

− 0,17

Kondisi Kerja Ideal Excellent Good Average Fair Poor A B C D E F + 0,06 + 0,04 + 0,02 + 0,00 − 0,03

− 0,07

Konsistensi Perfect Excellent Good Average Fair Poor A B C D E F + 0,04 + 0,03 + 0,01 + 0,00

− 0,02

OPERATOR STASIUN KE-3

No. Rating Factor Lambang Nilai

1. Keterampilan (Skill) Good +0,03

2. Usaha (Effort) Good +0,05

3. Kondisi Kerja (Condition) Average +0,00 4. Konsistensi (Consistency) Good +0,01

Jumlah +0,09

OPERATOR STASIUN KE-4

No. Rating Factor Lambang Nilai

1. Keterampilan (Skill) Excellent +0,11

2. Usaha (Effort) Good +0,05

3. Kondisi Kerja (Condition) Average +0,00 4. Konsistensi (Consistency) Excellent +0,03

Jumlah +0,19

OPERATOR STASIUN KE-5

No. Rating Factor Lambang Nilai

1. Keterampilan (Skill) Excellent +0,08

2. Usaha (Effort) Good +0,05

3. Kondisi Kerja (Condition) Average +0,00 4. Konsistensi (Consistency) Good +0,01

Jumlah +0,14

OPERATOR STASIUN KE-6

No. Rating Factor Lambang Nilai

1. Keterampilan (Skill) Excellent +0,11

2. Usaha (Effort) Excellent +0,10

3. Kondisi Kerja (Condition) Average +0,00 4. Konsistensi (Consistency) Excellent +0,03

Jumlah +0,24

OPERATOR STASIUN KE-8

No. Rating Factor Lambang Nilai

1. Keterampilan (Skill) Excellent +0,11

2. Usaha (Effort) Good +0,05

3. Kondisi Kerja (Condition) Average +0,00 4. Konsistensi (Consistency) Good +0,01

Tabel 2. Perhitungan Nilai Allowance Operator Stasiun Ke-3

Faktor Contoh pekerjaan Kelonggaran ( % )

A. Tenaga yang dikeluarkan 1. Dapat diabaikan

2. Sangat ringan

3. Ringan 4. Sedang 5. Berat 6. Sangat berat 7. Luar biasa berat

Bekerja dimeja, duduk

Bekerja dimeja, berdiri

Menyekop, ringan Mencangkul

Mengayun palu yang berat Memanggul beban Memanggul karung berat

Tanpa beban Ekivalen beban 0,00-2,25 Kg 2,25-9,00 9,00-18,00 19,00-27,00 27,00-50,00 diatas 50 Kg

0,0-6,0 Pria 6,0-7,5 7,5-12,0 12,0-19,0 19,0-30,0 30,0-50,0 0,0-6,0 Wanita 6,0-7,5 7,5-16,0 16,0-30,0

B. Sikap kerja 1. Duduk

2. Berdiri diatas dua kaki

3. Berdiri diatas satu kaki 4. Berbaring

5. Membungkuk

Bekerja duduk, ringan

Badan tegak, ditumpu dua kaki

Satu kaki mengerjakan alat kontrol

Pada bagian sisi, belakang atau depan badan Badan dibungkukkan bertumpu pada kedua kaki

0,00-1,0

1,0-2,5

2,5-4,0 2,5-4,0 4,0-10 C. Gerakan kerja

1. Normal

2. Agak terbatas 3. Sulit

4. Pada anggota-anggota badan terbatas

5. Seluruh anggota badan terbatas

Ayunan bebas dari palu

Ayunan terbatas dari palu

Membawa beban berat dengan satu tangan Bekerja dengan tangan diatas kepala Bekerja dilorong pertambangan yang sempit

0

0-5 0-5 5-10 10-5 D. Kelelahan mata *)

1. Pandangan yang

terputus-putus

2. Pandangan yang hampir terus menerus

3. Pandangan terus menerus dengan fokus berubah-ubah

4. Pandangan terus menerus dengan fokus tetap

Membaca alat ukur

Pekerjaan-pekerjaan yang teliti Memeriksa cacat-cacat pada kain Pemeriksaan sangat teliti

0,0-6,0 Pencahayaan baik 6,0-7,5 7,5-12,0 12,0-19,0 19,0-30,0 30,0-50,0 0,0-6,0 Buruk 6,0-7,5 7,5-16,0 16,0-30,0

E. Keadaan temperatur tempat kerja**) 1. Beku 2. Rendah 3. Sedang 4. Normal 5. Tinggi 6. Sangat tinggi

Temperatur ( OC ) Dibawah 0 0-13 13-22 22-28 28-38 diatas 38 Kelembaban normal Diatas 10 10-0 5-0 0-5 5-40 diatas 40 Berlebihan Diatas 12 12-5 8-0 0-8 8-100 diatas 100 F. Keadaan atmosfer***)

1. Baik

2. Cukup

3. Kurang Baik 4. Buruk

Ruang yang berventilasi baik,udara segar

Ventilasi kurang baik, ada bau-bauan (tidak berbahaya)

Adanya debu-debu beracun, atau tidak beracun tetapi banyak

Adanya bau-bauan berbahaya yang mengharuskan menggunakan alat-alat pernafasan

0

0-5

5-10 10-20 G. Keadaan lingkungan yang baik

1. Bersih, sehat, cerah dengan kebisingan rendah 2. Siklus kerja berulang-ulang antara 5-10 detik 3. Siklus kerja berulang-ulang antara 0-5 detik

4. Sangat bising

5. Jika factor-faktor yang berpengaruh dapat menurunkan kwalitas 6. Terasa adanya getaran lantai

7. Keadaan yang luar biasa (bunyi, kebersihan, dll)

*) Kontras antara warna hendaknya diperhatikan **) Tergantung juga pada keadaan ventilasi

***) Dipengaruhi juga oleh ketinggian tempat kerja dari permukaan laut dan keadaan iklim

Catatan pelengkap : Kelonggaran untuk kebutuhan pribadi bagi : Pria = 0-2,5% Wanita = 2-5%

Sumber: Iftikar Z. Sutalaksana. Teknik Tata Cara Kerja (Bandung: ITB. 1979), h. 151-153

OPERATOR STASIUN KE-3

No Faktor Kelonggaran

(%)

Keterangan

1 Kebutuhan Pribadi 1 Toilet, minum

2

Menghilangkan Fatique:

a. Tenaga yang dikeluarkan 6 Bekerja di meja, berdiri b. Sikap kerja 1 Badan tegak, ditumpu dua kaki

c. Gerakan kerja 0 Normal

d. Kelelahan mata 1 Pandangan yang terputus-putus e. Keadaan Temperatur

Tempat Kerja 1 Normal

f. Keadaan Atmosfer 2 Ventilasi kurang baik, ada bau-bauan (tidak berbahaya) g. Keadaan Lingkungan

yang Baik 1 Sangat Bising

Jumlah 13

OPERATOR STASIUN KE-4

No Faktor Kelonggaran

(%)

Keterangan

1 Kebutuhan Pribadi 1 Toilet, minum

2

Menghilangkan Fatique:

a. Tenaga yang dikeluarkan 6 Bekerja di meja, berdiri b. Sikap kerja 1 Badan tegak, ditumpu dua kaki

c. Gerakan kerja 0 Normal

d. Kelelahan mata 2 Pandangan yang terputus-putus e. Keadaan Temperatur

Tempat Kerja 1 Normal

f. Keadaan Atmosfer 2 Ventilasi kurang baik, ada bau-bauan (tidak berbahaya) g. Keadaan Lingkungan

yang Baik 1 Sangat Bising

OPERATOR STASIUN KE-5

No Faktor Kelonggaran

(%)

Keterangan

1 Kebutuhan Pribadi 1 Toilet, minum

2

Menghilangkan Fatique:

a. Tenaga yang dikeluarkan 6 Bekerja di meja, berdiri b. Sikap kerja 1 Badan tegak, ditumpu dua kaki

c. Gerakan kerja 0 Normal

d. Kelelahan mata 2 Pandangan yang terputus-putus e. Keadaan Temperatur

Tempat Kerja 1 Normal

f. Keadaan Atmosfer 2 Ventilasi kurang baik, ada bau-bauan (tidak berbahaya) g. Keadaan Lingkungan

yang Baik 1 Sangat Bising

Jumlah 14

OPERATOR STASIUN KE-6

No Faktor Kelonggaran

(%)

Keterangan

1 Kebutuhan Pribadi 1 Toilet, minum

2

Menghilangkan Fatique:

a. Tenaga yang dikeluarkan 6 Bekerja di meja, berdiri b. Sikap kerja 1 Badan tegak, ditumpu dua kaki

c. Gerakan kerja 0 Normal

d. Kelelahan mata 2 Pandangan yang terputus-putus e. Keadaan Temperatur

Tempat Kerja 1 Normal

f. Keadaan Atmosfer 2 Ventilasi kurang baik, ada bau-bauan (tidak berbahaya) g. Keadaan Lingkungan

yang Baik 1 Sangat Bising

OPERATOR STASIUN KE-8

No Faktor Kelonggaran

(%)

Keterangan

1 Kebutuhan Pribadi 1 Toilet, minum

2

Menghilangkan Fatique:

a. Tenaga yang dikeluarkan 2,5 Bekerja di meja, duduk

b. Sikap kerja 0 Bekerja duduk, ringan

c. Gerakan kerja 0 Normal

d. Kelelahan mata 1 Pandangan yang terputus-putus e. Keadaan Temperatur

Tempat Kerja 1 Normal

f. Keadaan Atmosfer 2 Ventilasi kurang baik, ada bau-bauan (tidak berbahaya) g. Keadaan Lingkungan

yang Baik 1 Sangat Bising

DAFTAR PUSTAKA

Morton, Thomas. E. 1993. Heuristic Schedulling Systems With Applications to

Production Systems and Project Management. New York: A Wiley –

Interscience Publication

Nasution, Arman Hakim. 1999. Perencanaan dan Pengendalian Produksi. Surabaya: Guna Widya.

Pardede, Pontas M.. 2007 Manajemen Operasi dan Produksi: Teori, Model, dan Kebijakan, Edisi Revisi. Yogyakarta : Penerbit Andi.

Rosnani, Ginting. 2009. Penjadwalan Mesin. Yogyakarta: Graha Ilmu

Santoso T. 1994. Perancangan Algoritma Rescheduling dalam Sistem Produksi Real Time. Bandung.

Sinulingga, Sukaria. 2011. Metode Penelitian. Medan: USU Press

Sonia Nur, dkk. 2014. Peningkatan Kapasitas Produksi Melalui Penerapan Theory

Of Constraint, Penjadwalan Mesin Paralel Dan Bottleneck Scheduling

Pada Perusahaan Sheet Metal Work. Jakarta :Jurusan Teknik Industri, Fakultas Teknologi Industri, Universitas Trisakti.

Sutalaksana, Iftikar J., John H. Tjakraatmadja, Ruhana Anggawisastra. 1979. Teknik Tata Cara Kerja, Bandung : Departement Teknik Industri – ITB. Thomopoulos, Nick T, Assembly. 2014. Line Planning and Control. Switzerland :

Springer International Publishing.

BAB III

TINJAUAN PUSTAKA

3.1.Keseimbangan Lintasan

Keseimbangan lintasan2

3.2.Sistem Perakitan (Assembly System)

(line balancing) merupakan penentuan jumlah pekerjaan yang akan dibebankan pada setiap stasiun kerja, termasuk penentuan jumlah setiap mesin yang harus ditempatkan pada setiap pusat kerja, dengan tujuan agar setiap stasiun kerja mempunyai kapasitas yang benar-benar sama. Penyeimbangan ini dilakukan berdasarkan jumlah waktu yang dibutuhkan untuk menyelesaikan setiap jenis pekerjaan, kapasitas mesin, dan tenaga kerja yang digunakan. Langkah-langkah penyeimbangan adalah sebagai berikut:

1. Menentukan pekerjaan-pekerjaan dasar 2. Menentukan pekerjaan-pekerjaan prasyarat

3. Menentukan jumlah stasiun kerja yang dibutuhkan

4. Menggabungkan beberapa pekerjaan ke dalam suatu stasiun kerja dengan mempertimbangkan prasyarat atau urutan setiap pekerjaan

Lini perakitan3

2

Pontas M. Pardede, Manajemen Operasi dan Produksi: Teori, Model, dan Kebijakan, Edisi Revisi, Penerbit Andi, Yogyakarta, 2007, hal 228-229

3 Thomopoulos, Nick T, Assembly Line Planning and Control, Springer International Publishing,

Switzerland, 2014, hal 15-23

(assembly line) adalah proses manufaktur di mana

serangkaian operator sampai menjadi produk akhir (Thomopoulos, 2014). Berikut ini adalah jenis-jenis sistem perakitan:

1. Single model assembly 2. Batch assembly

3. Mixed model assembly for make-to-stock 4. Mixed model assembly for make-to-order 5. Postponement Assembly

6. One station assembly

Berikut ini adalah komponen-komponen ataupun data utama yang terdapat pada sistem lini perakitan:

1. Elemen kerja (e)

Elemen kerja merupakan pekerjaan-pekerjaan yang terdapat pada lini perakitan. Setiap elemen kerja (e) memiliki waktu standar (te). Setiap elemen

kerja harus mengikuti elemen kerja sebelumnya selesai terlebih dahulu. 2. Precedence Diagram

Precedence Diagram merupakan diagram yang menunjukkan keterkaitan antar

elemen kerja. Diagram ini menunjukkan elemen kerja mana yang dapat mulai tanpa didahului elemen kerja lain atau elemen kerja mana yang memiliki elemen kerja pendahulu. Pada Gambar 3.1. dapat dilihat contoh precedence

A B

D E

C

F

G

H

I

J K

45 sekon

50 sekon

11 sekon 9 sekon

15 sekon

12 sekon

12 sekon

12 sekon

12 sekon

8 sekon 9 sekon

Gambar 3.1. Precedence Diagram

3. Waktu Shift (T)

Waktu shift (T) menyatakan total waktu pekerjaan selama satu shift. Misalnya, sebuah shift dimulai dari 08.00 sampai 16.30, di mana istirahat satu jam maka waktu shift adalah sebesar T = 450 menit.

4. Jadwal Shift (N)

Jadwal shift (N) menyatakan jumlah produk akhir yang diinginkan selesai selama suatu shift. Misalnya, dijadwalka produk yang harus selesai per shift adalah N = 100 unit.

5. Jumlah Operator (n)

Jumlah minimum operator (n) yang dibutuhkan untuk menyelesaikan jadwal dinyatakan sebagai berikut.

n = ∑ �� x N/T 6. Waktu Siklus (c)

Waktu siklus (c) merupakan ukuran waktu untuk menyelesaikan unit menjadi produk akhir. Ukuran ini dinyatakan sebagai berikut.

7. Waktu Rata-Rata Operator (�̅)

Waktu rata-rata operator (�̅) dalam menyelesaikan pekerjaannya dinyatakan sebagai berikut.

(�̅) = ∑te/n

Kinerja lini perakitan dapat dinyatakan berdasarkan kriteria berikut. 1. Balance Delay

Balance delay merupakan ukuran efisiensi lini dengan menghitung porsi waktu

idle per unit. Balance delay dapat diperoleh dari waktu siklus (c) dan waktu

operator rata-rata (�̅) sebagai berikut: d = (c-�̅)/c 2. Efficiency Ratio

Efficiency ratio membandingkan waktu rata-rata operator (�̅) dengan waktu

siklus (c).

E = �̅/c

3.3.Permasalahan Keseimbangan Lintasan

Permasalahan pada lintasan produksi4

4

Arman Hakim Nasution. Perencanaan dan Pengendalian Produksi. (Surabaya: Guna Widya, 1999) h. 328

kontinu lebih dapat dicapai dengan operasi yang dilakukan secara manual jika operasi tersebut dapat dibagi-bagi menjadi pekerjaan-pekerjaan kecil dengan waktu yang sangat pendek. Semakin besarfleksibilitas dalam mengkombinasikan tugas-tugas tersebut, semakin tinggi pula derajat keseimbangan yang dapat dicapai.

Pengelompokan tugas-tugas yang akan dihasilkan pada lintasan produksi yang seimbang membutuhkan informasi tentang waktu pelaksanaan tugas, kebutuhan precedence (tingkat ketergantungan) yang menentukan urutan yang

feasible, tingkat output dan waktu siklus yang diinginkan.

3.4. Pendefinisian Masalah Keseimbangan

Dalam lintasan perakitan satu unit produk, biasanya ada sejumlah k elemen kerja. Untuk masing-masing elemen kerja dibutuhkan waktu proses selama tk (k = 1, 2, 3, … k) dan total waktu yang dibutuhkan untuk merakit satu unit produk adalah :

� ��

�

�=1

= � �� �

�=1

3.5. Studi Waktu Kerja

Pengukuran waktu5

3.6.Stopwatch Time Study

adalah teknik pengukuran kerja untuk mencatat jangka waktu dan perbandingan kerja mengenai unsur pekerjaan tertentu yang dilaksanakan dalam keadaan tertentu pula, serta untuk menganalisa keterangan tersebut sehingga diperoleh waktu yang diperlukan untuk pelaksanaan pekerjaan tersebut pada tingkat prestasi tertentu.

Secara garis besar, teknik pengukuran waktu kerja dapat dibagi kedalam dua bagian, yaitu:

1. Pengukuran waktu secara langsung, yaitu pengukuran waktu yang dilakukan secara langsung di tempat pekerjaan yang diukur dijalankan. Yang termasuk pengukuran waktu secara langsung adalah cara pengukuran kerja dengan menggunakan jam henti (stopwatch time study) dan sampling kerja (work

sampling).

2. Pengukuran waktu kerja secara tidak langsung, yaitu pengukuran waktu yang dilakukan tanpa harus berada di tempat pekerjaan yang sedang diamati. Aktivitas yang dilakukan hanya melakukan perhitungan waktu kerja dengan membaca tabel-tabel waktu yang tersedia.

Pengukuran waktu kerja dengan jam henti diperkenalkan pertama kali oleh F. W. Taylor sekitar abad 19 yang lalu. Metode ini sangat baik diaplikasikan untuk pekerjaan–pekerjaan yang berlangsung singkat dan berulang-ulang

5 Sutalaksana, Iftikar J., John H. Tjakraatmadja, Ruhana Anggawisastra, TeknikTata Cara Kerja,

(repetitive). Pengukuran kerja ini dimulai dengan pengambilan sejumlah pengamatan kerja dengan stop watch untuk setiap elemen kegiatan, menetapkan

rating factor dan allowance dari kegiatan yang dilakukan operator, melakukan uji

keseragaman data dan kecukupan data. Penelitian ini menggunakan tingkat kepercayaan 95% dan tingkat ketelitian 5% dalam melakukan pengujian keseragaman data dan kecukupan data.

3.6.1. Pengujian Keseragaman dan Kecukupan Data

Pengujian keseragaman data merupakan langkah statistik yang dilakukan terhadap suatu range untuk mengetahui jumlah data yang berada dalam batas in

control dan out of control. Berikut ini adalah perhitungan Batas Kontrol Atas

(BKA) dan Batas Kontrol Bawah (BKB). BKA = �̅ + ks

BKB = �̅ – ks Di mana:

= rata-rata

s = standar deviasi

k = harga indeks yang besarnya tergantung pada tingkat kepercayaan BKA = batas kendali atas

BKB = batas kendali bawah

N'=

⎣ ⎢ ⎢ ⎡k

s�N(∑i-1n Xi2)-(∑ni-1Xi) 2

(∑ni-1Xi)

⎦ ⎥ ⎥ ⎤ 2

Dimana:

N’ = jumlah pengamatan yang perlu dilakukan p = persentase produktif

s = tingkat ketelitian

k = harga indeks yang besarnya tergantung dari tingkat kepercayaan yang diambil

Dimana:

�′ : Jumlah pengamatan yang seharusnya dilakukan

� : Data hasil pengukuran

s : Tingkat ketelitian yang dikehendaki k : Harga indeks tingkat kepercayaan

Setelah mendapatkan nilai N’ maka dapat diambil kesimpulan apabila N’<N maka data dianggap cukup dan tidak perlu dilakukan pengambilan data kembali, tetapi apabila N’>N maka data belum mencukupi dan perlu dilakukan pengambilan data lagi.

3.6.2. Penentuan Rating Factor

Penentuan rating factor dalam penelitian ini menggunakan metode

Westinghouse berdasarkan 4 faktor yang menentukan kewajaran atau

ketidakwajaran dalam bekerja. Adapun 4 faktor tersebut antara lain:

2. Usaha (effort), adalah kesungguhan yang ditunjukkan atau yang diberikan operator ketika melakukan pekerjaannya.

3. Kondisi kerja (condition), adalah kondisi fisik lingkungannya seperti keadaan pencahayaan, suhu, dan kebisingan ruangan. Kondisi kerja merupakan sesuatu di luar operator yang diterima apa adanya oleh operator tanpa banyak kemampuan mengubahnya.

4. Konsistensi (consistency), adalah keseragaman hasil pengukuran yang diperoleh selama operator bekerja. Selama ini masih dalam batas-batas kewajaran masalah tidak timbul, tetapi jika variabilitasnya tinggi maka hal tersebut harus diperhatikan.

3.6.3. Penentuan Allowance

Kelonggaran (allowance) diberikan kepada tiga hal yaitu untuk kebutuhan pribadi, melepaskan kelelahan dan hambatan yang tidak dapat dihindarkan. Berikut ini tiga kebutuhan pribadi dalam menentukan allowance:

1. Kelonggaran waktu untuk kebutuhan pribadi (personal allowance) Kebutuhan pribadi adalah hal-hal sepeti minum sekedarnya untuk

menghilangkan rasa haus, ke kamar kecil, bercakap-cakap dengan teman sekedarnya untuk menghilangkan ketegangan ataupun kejenuhan sewaktu bekerja.

Salah satu cara untuk menentukan besarnya kelonggaran ini adalah dengan melakukan pengamatan sepanjang hari kerja dan mencatat pada saat-saat dimana hasil produksi menurun.

3. Kelonggaran waktu karena keterlambatan-keterlambatan (delay allowance) Beberapa contoh dalam hambatan-hambatan tak terhindarkan adalah menerima atau meminta petunjuk kepada pengawas, melakukan penyesuaian-penyesuaian mesin, mengasah alat potong, mengambil alat-alat atau bahan-bahan khusus dari gudang dan lain sebagainya. Besarnya hambatan seperti itu sangat bervariasi sehingga perlu diberikan sedikit kelonggaran bagi operator.

3.6.4. Perhitungan Waktu Standar

Waktu baku adalah waktu yang diperlukan oleh seorang pekerja normal untuk bekerja secara wajar dalam sistem kerja yang terbaik untuk saat itu. Pekerja normal berarti pekerja dengan kemampuan rata-rata dibanding dengan pekerja lainnya dengan beban kerja yang sejenis. Berikut ini adalah rumus perhitungan waktu standar.

Waktu standar = Waktu Normal x 100%

100%-Allowance

3.7. Theory of Constraint

Theory of Constraint (TOC) merupakan suatu systems management

keterbatasan kinerja untuk setiap sistem6

1. Identifikasi kendala sebuah sistem

. Kebanyakan organisasi mengalami hanya sedikit kendala yang mendasar. TOC menganjurkan bahwa maajer harus menfokus secara efektif pada pengelolaan kapasitas dan kapabilitas dari kendala-kendala tersebut, apabila mereka ingin memperbaiki kinerja dari organisasi mereka. Pertama kali TOC hanya dipandang sebagai suatu teknik penjadwalan produksi, namun kemudian TOC mempunyai aplikasi yang luas dalam berbagai organisasional. Lima langkah dalam usaha untuk memperbaiki setiap elemen yang terdapat dalam sistem yaitu:

2. Tentukan bagaimana cara menghilangkan kendala-kendala yang ada dengan biaya paling rendah

3. Subordinasi sumber lainnya 4. Evaluasi kendala sistem

5. Kembali ke langkah 1 dan hindari inersia.

3.8. Prinsip-Prinsip yang Mendasari Theory of Constraints (TOC)

Prinsip-prinsip yang mendasari Theory of Constraints adalah sebagai berikut:

a. Processes/ Organizations as Chains

Proses dan fungsi organisasi merupakan suatu rantai atau arus, maka keterkaitan yang terlemah dapat dipertemukan dan diperkuat.

6

b. Local Versus System Optima

Interdependensi dan variasi, kinerja optimum dari suatu sistem secara keseluruhan tidaklah sama dengan jumlah dari seluruh optimal lokal.

c. Cause and Effect

Semua sistem beroperasi dalam suatu lingkungan dari sebab dan akibat. Satu kejadian menyebabkan kejadian lain. Hubungan sebab akibat ini dapat sangat rumit, terutama dalam suatu sistem yang kompleks.

d. Physical Versus Policy Constraints

Kebanyakan kendala yang dihadapi dalam sistem berasal dari kebijakan, bukan hal-hal fisik. Kendala fisik seperti jumlah perawat dalam suatu rumah sakit atau jumlah mesin produksi dalam suatu pabrik, dapat secara obyektif diidentifikasi dan diatasi.

e. Total System Impact

Tabel 3.1. Proses Berpikir TOC dan Alatnya

Proses Berpikir TOC Tujuan Alat / Tools

apa yang akan diubah (what

make to change)

Mengidentifikasi permasalahan inti

Current Reality Tree

(CRT)

diubah menjadi apa (what to

change to)

Membangun sebuah solusi sederhana dan praktis

1.Evaporative Cloud

(Conflict Resolution Diagram)

2. Future Reality Tree

bagaimana untuk

menyempurnakan perubahan yang akan dilakukan (how to

accomplish the change)

Mengimplementasikan 1.Prerequisite Tree 2.Transition Tree

Sumber: Donald W. Fogarty, dkk. 1991. Production & Inventory Management. Western

Publishing Co

Dalam mengimlementasikan lima langkah diatas, Goldratt membangun tiga proses berpikir TOC, yakni :

a) Menentukan apa yang akan diubah (what make to change) b) Menentukan yang diubah menjadi apa (what to change to)

c) Menentukan bagaimana untuk menyempurnakan perubahan yang akan dilakukan (how to accomplish the change).

3.9. Stasiun Kerja Bottleneck dan Nonbottleneck

Ditinjau dari titik kapasitas, ada dua tipe stasiun kerja yang berbeda.

7

7

Umble, Michael Phd CFPIM, Srikanth, Mokshagundam L. Phd., Synchronous

Manufacturing: Principles for Worls Class Excellence, The Spectrum Publishing Company Inc,

Connecticut, 1996, p. 30-35

3.9.1. Perbedaan Stasiun Kerja Bottleneck dan Nonbottleneck

Untuk melihat perbedaan stasiun kerja bottleneck dan nonbottleneck dapat

dilihat pada contoh berikut ini. Suatu proses memerlukan stasiun kerja R1 dan R2. Kapasitas tersedia untuk R1 dan R2 adalah 40 jam/minggu. Angka ini menunjukkan kapasitas potensial kedua stasiun kerja tersebut. Jika waktu untuk makan siang, istirahat operator, masalah mekanik dan lain-lain mengakibatkan stasiun kerja secara normal tidak produktif 1 jam/hari, maka kapasitas yang terserdia tidak lagi 40 jam/minggu, kapasitas aktualnya menjadi 35 jam/minggu (5 hari kerja dalam 1 minggu). Bila untuk memproduksi kombinasi produk pada stasiun kerja R1 dan R2 dibutuhkan waktu 30 dan 35 jam/ minggu, maka R1 menjadi stasiun kerja nonbottleneck dan R2 menjadi stasiun kerja bottleneck.

Stasiun kerja bottleneck dan nonbottleneck memerlukan perhatian yang berbeda dari pihak manajemen. Ketersediaan waktu pada masing-masing stasiun kerja tersebut dapat dipakai dengan beberapa cara yang berbeda. Hal tersebut dapat dijelaskan sebagai berikut:

a. Production time (waktu operasi) yaitu waktu yang digunakan untuk memproses suatu produk.

b. Setup time (waktu setup) yaitu waktu yang digunakan untuk mempersiapkan proses suatu produk.

c. Idle Time (waktu menganggur) yaitu waktu yang tidak digunakan untuk setup maupun proses.

3.9.2. Identifikasi Stasiun Kerja Bottleneck

Ada dua cara untuk mengidentifikasi bottleneck dalam suatu sistem yaitu : 1. Melihat beban kerja (load) setiap stasiun kerja menggunakan bantuan

perencanaan kebutuhan kapasitas, yaitu dengan mempertimbangkan waku operasi, waktu setup dan ukuran batch.

2. Melakukan observasi langsung pada perusahaan.

3.10. Definisi dan Konsep Dasar Penjadwalan

Penjadwalan adalah pengurutan pembuatan/pengerjaan produk secara menyeluruh yang dikerjakan pada beberapa buah mesin. Penjadwalan merupakan alat ukur yang baik bagi perencanaa agregat. Pesanan-pesanan aktual pada tahap ini akan ditugaskan pertama kalinya pada sumber daya tertentu (fasilitas, pekerja, dan peralatan), kemudian dilakukan pengurutan kerja pada tiap-tiap pusat pemrosesan sehingga dicapai optimalitas utilisasi kapasitas yang ada8

Penjadwalan sering terjadi di setiap aktivitas ekonomi. Penjadwalan selalu melibatkan penyelesaian hal-hal yang berlandaskan sumber daya untuk periode waktu tertentu

.

3.11. Teori Penjadwalan

9

8

Rosnani, Ginting. 2009. Penjadwalan Mesin. Yogyakarta: Graha Ilmu.

9

Morton, Thomas. E. 1993. Heuristic Schedulling Systems With Applications to

Production Systems and Project Management. New York: A Wiley –

Interscience Publication.

dan “penundaan”. Setiap aktifitas membutuhkan jumlah yang pasti dari sumber daya yang ditentukan untuk waktu yang ditentukan disebut dengan “waktu proses”. Sumber daya juga memiliki bagian dasar yaitu mesin, work center, transportasi, penundaan/keterlambatan, dan lain-lain.

Permasalahan penjadwalan sering menjadi lebih rumit dengan besarnya batasan yang menghubungkan setiap aktifitas, sumber daya dengan aktifitas dan antar sumber daya, serta sumber daya ataupun aktifitas dengan peristiwa yang ada di luar sistem.

Ada beberapa alasan untuk menemukan sasaran yang baik untuk memaksimasi atau meminimisasi menjadi sangat sulit dalam permasalahan penjadwalan. Pertama, sasaran yang begitu penting untuk kepuasan pelanggan dengan kualitas ataupun ketepatan waktu sangat sulit mengukurnya dan tidak ditunjukkan dengan angka. Kedua, perusahaan biasanya melakukan transaksi dengan tiga tujuan yang berbeda:

1. Memaksimisasi hasil produksi selama priode waktu tertentu. 2. Memberi kepuasaan pelanggan akan kualitas dan ketepatan waktu. 3. Meminimisasi biaya pengeluaran perusahaan.

Beberapa pendekatan yang mungkin dilakukan adalah: 1. Menyelesaikan masalah dengan salah satu tujuan. 2. Menyelesaikan efek yang timbul antara setiap tujuan.

Masalah penjadwalan sebenarnya masalah murni pengalokasian dan dengan bantuan model matematis akan dapat ditentukan solusi optimal.

3.12. Pendekatan Penjadwalan

Terdapat dua pendekatan dasar yang digunakan dalam merancang algoritma penjadwalan, yaitu pendekatan penjadwalan maju (forward scheduling) dan pendekatan penjadwalan mundur (backward scheduling). Pada penjadwalan maju, job dijadwalkan dari saat datang atau saat siap atau saat nol (time zero) dan bergerak maju menuju ke arah due date. Sedangkan pada penjadwalan mundur,

job dijadwalkan mundur mulai dari due date menuju ke arah saat nol10

10

Santoso T. Perancangan Algoritma Rescheduling dalam Sistem Produksi Real Time. 1994. Bandung.

.

Pada penjadwalan maju, meskipun jadwal yan g dihasilkan selalu layak, tetapi tidak menjamin job tidak mengalami keterlambatan. Sedangkan pada penjadwalan mundur, meskipun saat selesai job bisa tepat pada saat due date tetapi jadwal yang dihasilkan bisa tidak layak, yaitu jika saat mulai job lebih awal dari saat datang job (atau saat nol).

BAB IV

METODOLOGI PENELITIAN

4.1.Tempat Penelitian

Penelitian ini dilakukan di PT. Prima Indah Saniton yang bergerak dalam bidang sanitary ware. Perusahaan ini berlokasi di Jl. Kebun Lada, Gang Purwodadi, Binjai. Penelitian ini dilakukan dari September 2015 hingga Nopember 2015.

4.2.Jenis Penelitian

Jenis penelitian yang dilakukan adalah penelitian deskriptif yang berbentuk job and activity analysis. Bentuk penelitian deskriptif yang berbentuk

job and activity analysis yaitu penelitian yang bertujuan menyelidiki secara

terperinci aktivitas dan pekerjaan seseorang atau sekelompok orang agar mendapat rekomendasi untuk berbagai keperluan, seperti misalnya keseimbangan beban kerja serta efesiensi dalam penggunaan waktu. (Sukaria Sinulingga, 2013:30).

4.3. Objek Penelitian

ketidakseimbangan waktu proses pada masing-masing stasiun kerja yang akhirnya mengakibatkan bottleneck serta penumpukan bahan baku pada lantai produksi.

4.4. Variabel Penelitian

Variabel-variabel yang akan diamati dalam penelitian ini adalah sebagai berikut :

1. Waktu elemen kerja kerja, yaitu waktu yang dibutuhkan oleh operator stasiun kerja untuk menyelesaikan pekerjaannya.

2. Waktu perpindahan yaitu waktu yang dibutuhkan untuk memindahkan produk dari satu stasiun kerja ke stasiun kerja lainnya.

3. Waktu set-up pada setiap stasiun kerja yaitu waktu yang diperlukan mesin untuk dipersiapkan sebelum beroperasi.

4. Jumlah jam kerja, yaitu jumlah waktu yang digunakan untuk melakukan proses produksi.

5. Jumlah shift kerja, yaitu jumlah pembagian waktu kerja selama satu hari kerja 6. Waktu delay yaitu waktu produk menunggu untuk dikerjakan.

7. Rating factor merupakan faktor penyesuaian yang diberikan peneliri atas

kewajaran kerja operator.

8. Allowance merupakan faktor penyesuaian yang diberikan peneliti atas adanya

sejumlah kebutuhan di luar kerja yang terjadi selama pekerjaan berlangsung 9. Laju produksi merupakan jumlah produk yang mampu diselesaikan dalam

10. Zoning constraint merupakan pengelompokkan elemen kerja yang harus

berada dalam satu stasiun kerja.

11. Job qualification merupakan persyaratan pekerjaan yang harus dimiliki

operator.

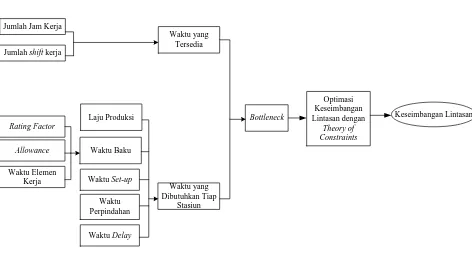

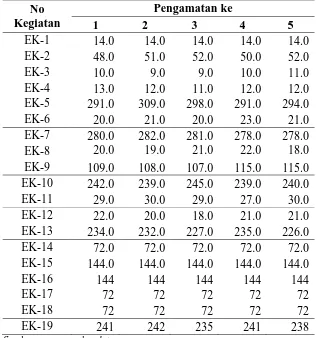

4.5. Kerangka Konseptual Penelitian

[image:35.595.80.552.372.632.2]Kerangka konseptual menunjukkan hubungan logis antara variabel-variabel yang telah diidentifikasi yang penting dan menjadi fondasi dalam melaksanakan penelitian. Kerangka konseptual penelitian ini dapat dilihat pada Gambar 4.1.

Jumlah shift kerja

Waktu yang Tersedia

Waktu yang Dibutuhkan Tiap

Stasiun Jumlah Jam Kerja

Keseimbangan Lintasan

Waktu Elemen

Kerja Waktu Set-up

Bottleneck

Waktu Perpindahan

Waktu Delay

Optimasi Keseimbangan Lintasan dengan

Theory of Constraints Rating Factor

Allowance Waktu Baku

Laju Produksi

4.6. Metode Pengumpulan Data

Berdasarkan cara pengumpulannya, data yang digunakan dalam penelitian ini adalah:

1. Data primer diperoleh dengan cara pengamatan atau pengukuran langsung. Data yang termasuk kategori ini adalah:

a. Data waktu elemen kerja b. Data waktu perpindahan

c. Rating factor

d. Allowance

2. Data sekunder diperoleh berdasarkan data historis perusahaan dan wawancara operator. Data yang termasuk kategori ini adalah:

a. Data hari kerja.

b. Data jam dan shift kerja. c. Data jumlah operator. d. Data waktu setup e. Data Waktu delay f. Kapasitas harian

g. Zoning constraint

h. Job qualification

Metode pengumpulan data yang digunakan dalam penelitian ini adalah: 1. Penentuan operator pada masing-masing stasiun kerja, jika terdapat lebih dari

yang kecepatan kerjanya dibawah rata-rata seluruh operator pada stasiun kerja tersebut.

2. Mengukur waktu elemen kerja dan waktu perpindahan pada masing-masing stasiun kerja selama 2 hari berturut-turut dan sebanyak 5 kali pengukuran dengan menggunakan stopwatch.

3. Penentuan rating factor operator dimana operator yang diukur sama dengan operator yang dipilih untuk mengukur waktu elemen kerja dan waktu perpindahan pada masing-masing stasiun kerja.

4. Penentuan allowance dari operator.

4.7. Metode Pengolahan Data

Langkah-langkah dalam proses pengolahan data adalah: 1. Pengujian Keseragaman dan Kecukupan Data

a. Pengujian waktu elemen kerja b. Pengujian waktu perpindahan c. Pembentukan waktu stasiun kerja 2. Identifikasi kendala sistem

3. Tentukan bagaimana mengetahui kendala yang ada a. Perhitungan waktu standar

4. Menentukan perbaikan yang dilakukan berdasarkan kondisi yang ada. Melakukan penjadwalan pada stasiun kerja sebelum stasiun kerja bottleneck, stasiun kerja saat bottleneck dan stasiun kerja sesudah bottleneck.

4.8. Analisis Pemecahan Masalah

Analisis penyelesaian masalah dilakukan dengan menganalisis kondisi aktual dari perusahaan kemudian memberikan usulan perbaikan dan membandingkannya dengan kondisi aktual perusahaan.

4.9. Rancangan Penelitian

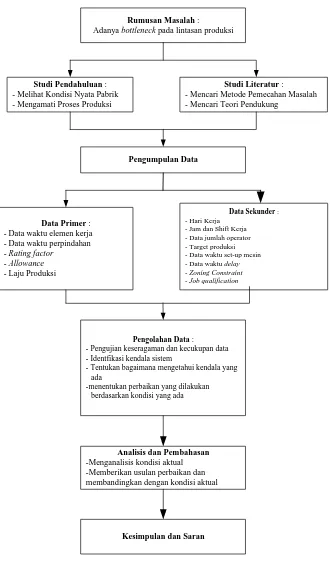

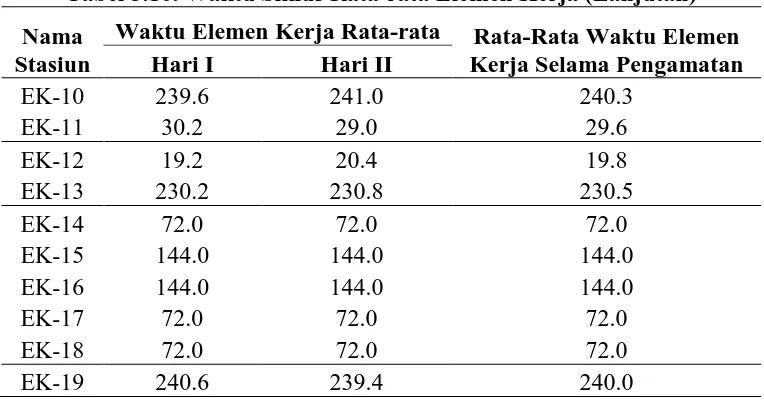

Penelitian dilaksanakan dengan mengikuti langkah-langkah sebagai berikut:

1. Pada awal penelitian dilakukan studi pendahuluan untuk mengetahui kondisi nyata lintasan proses produksi dari produk kloset jongkok model E serta studi literatur tentang metode pemecahan masalah yang digunakan dan teori pendukung lainnya.

2. Tahapan berikutnya adalah pengumpulan data primer yakni berupa data waktu elemen kerja, proses produksi, data waktu perpindahan, rating factor,

allowance dan kapasitas harian. Data sekunder yang berupa data hari kerja, jam

dan shift kerja, jumlah operator, target produksi, waktu set-up mesin, watu

3. Tahapan berikutnya adalah dilakukan pengolahan data dari data yang diperoleh yg diawali dengan pengujian keseragaman dan kecukupan data kemudian dilanjutkan dengan lima prinsip theory of constraint.

4. Tahapan berikutnya adalah dilakukan analisis kondisi aktual dan memberikan usulan perbaikan serta membandingkannya dengan kondisi aktual.

5. Diambil kesimpulan dan diberikan saran pada perusahaan.

Rumusan Masalah :

Adanya bottleneck pada lintasan produksi

Studi Pendahuluan :

- Melihat Kondisi Nyata Pabrik - Mengamati Proses Produksi

Studi Literatur :

- Mencari Metode Pemecahan Masalah - Mencari Teori Pendukung

Pengumpulan Data

Data Primer :

- Data waktu elemen kerja - Data waktu perpindahan - Rating factor

- Allowance - Laju Produksi

Data Sekunder : - Hari Kerja

- Jam dan Shift Kerja - Data jumlah operator - Target produksi - Data waktu set-up mesin - Data waktu delay - Zoning Constraint - Job qualification

Pengolahan Data :

- Pengujian keseragaman dan kecukupan data - Identfikasi kendala sistem

- Tentukan bagaimana mengetahui kendala yang ada

-menentukan perbaikan yang dilakukan berdasarkan kondisi yang ada

Analisis dan Pembahasan

-Menganalisis kondisi aktual -Memberikan usulan perbaikan dan membandingkan dengan kondisi aktual

[image:40.595.148.478.107.673.2]Kesimpulan dan Saran

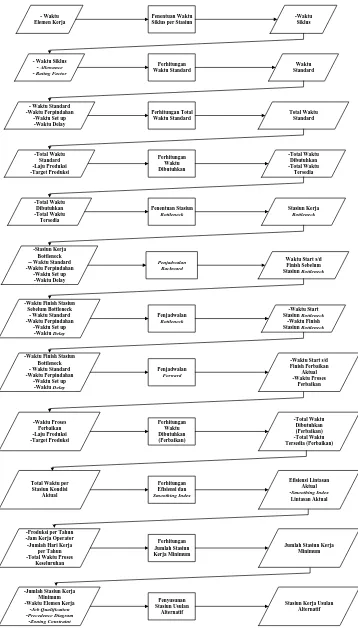

- Waktu Standard -Waktu Perpindahan

-Waktu Set up -Waktu Delay Perhitungan Total Waktu Standard Total Waktu Standard Perhitungan Waktu Dibutuhkan -Total Waktu Dibutuhkan -Total Waktu Tersedia - Waktu Elemen Kerja Penentuan Waktu Siklus per Stasiun

- Waktu Siklus - Allowance - Rating Factor

Perhitungan Waktu Standard -Waktu Siklus Waktu Standard -Total Waktu Standard -Laju Produksi -Target Produksi -Total Waktu Dibutuhkan -Total Waktu Tersedia Penentuan Stasiun Bottleneck Stasiun Kerja Bottleneck -Stasiun Kerja Bottleneck -- Waktu Standard -Waktu Perpindahan

-Waktu Set up -Waktu Delay

Penjadwalan Backward

Waktu Start s/d Finish Sebelum Stasiun Bottleneck Penjadwalan Bottleneck -Waktu Start Stasiun Bottleneck -Waktu Finish Stasiun Bottleneck -Waktu Finish Stasiun

Sebelum Bottleneck - Waktu Standard -Waktu Perpindahan

-Waktu Set up -Waktu Delay

-Waktu Finish Stasiun Bottleneck - Waktu Standard -Waktu Perpindahan

-Waktu Set up -Waktu Delay

Penjadwalan

Forward

-Waktu Start s/d Finish Perbaikan Aktual -Waktu Proses Perbaikan -Waktu Proses Perbaikan -Laju Produksi -Target Produksi Perhitungan Waktu Dibutuhkan (Perbaikan) -Total Waktu Dibutuhkan (Perbaikan) -Total Waktu Tersedia (Perbaikan)

Total Waktu per Stasiun Kondisi Aktual Perhitungan Efisiensi dan Smoothing Index Efisiensi Lintasan Aktual -Smoothing Index Lintasan Aktual

-Produksi per Tahun -Jam Kerja Operator -Jumlah Hari Kerja

per Tahun -Total Waktu Proses

Keseluruhan

Perhitungan Jumlah Stasiun Kerja Minimum

Jumlah Stasiun Kerja Minimum

-Jumlah Stasiun Kerja Minimum -Waktu Elemen Kerja

-Job Qualification -Precedence Diagram -Zoning Constraint Penyusunan Stasiun Usulan Alternatif

[image:41.595.132.490.109.737.2]Stasiun Kerja Usulan Alternatif

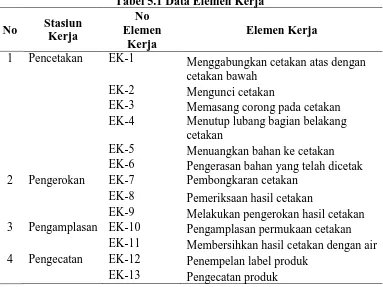

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data

Data yang dikumpulkan adalah data yang berhubungan dengan proses produksi kloset jongkok model E. Data tersebut meliputi data elemen kerja pada produksi kloset jongkok model E, data waktu siklus, waktu setiap elemen kerja, waktu set-up, waktu delay, waktu menunggu, dan waktu perpindahan.

5.1.1. Data Elemen Kerja pada Produksi Kloset Jongkok Model E

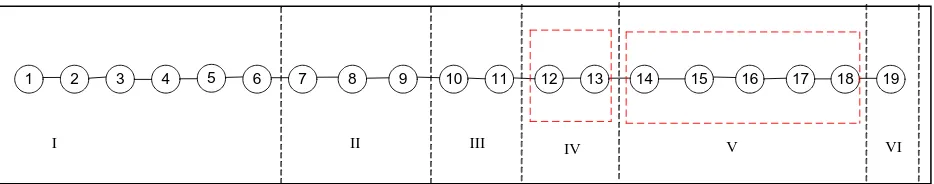

[image:42.595.122.505.460.747.2]Data elemen kerja produksi kloset jongkok dimulai dari stasiun pencetakan sampai stasiun finishing yang dapat dilihat pada Tabel 5.1

Tabel 5.1 Data Elemen Kerja

No Stasiun

Kerja

No

Elemen Kerja Elemen

Kerja

1 Pencetakan EK-1 Menggabungkan cetakan atas dengan cetakan bawah

EK-2 Mengunci cetakan

EK-3 Memasang corong pada cetakan EK-4 Menutup lubang bagian belakang

cetakan

EK-5 Menuangkan bahan ke cetakan EK-6 Pengerasan bahan yang telah dicetak 2 Pengerokan EK-7 Pembongkaran cetakan

EK-8 Pemeriksaan hasil cetakan

EK-9 Melakukan pengerokan hasil cetakan 3 Pengamplasan EK-10 Pengamplasan permukaan cetakan

EK-11 Membersihkan hasil cetakan dengan air 4 Pengecatan EK-12 Penempelan label produk

Tabel 5.1 Data Elemen Kerja (Lanjutan)

No Stasiun

Kerja No Elemen Kerja

5 Pembakaran EK-14 Pembakaran dengan suhu 0-300ºC EK-15 Pembakaran dengan suhu 300-600ºC EK-16 Pembakaran dengan suhu 600-1000ºC EK-17 Pembakaran dengan suhu 1000-1100ºC EK-18 Pembakaran dengan suhu 1100-1180ºC 6 Finishing EK-19 Pengepakan kloset jongkok

Sumber :pengumpulan data

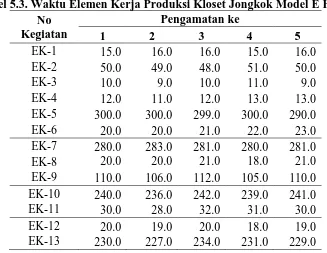

5.1.2. Zoning Constraint

Terdapat beberapa elemen kerja yang tidak dapat dipisahkan karena saling terkait atau disebut zoning constraint. Elemen-elemen kerja yang menjadi zoning

constraint dapat dilihat pada Tabel 5.2.

Tabel 5.2. Zoning Constraint Elemen Kerja yang Tidak Dapat

Dipisahkan Keterangan

12 s/d 13 Elemen kerja yang memerlukan keahlian operator

14 s/d 18 Elemen kerja yang membutuhkan area khusus

Berdasarkan stasiun kerja aktual dan zoning constraint yang ada maka

precedence diagram produksi kloset jongkok dapat dilihat pada Gambar 5.1.

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19

[image:44.842.196.663.84.176.2]I II III IV V VI

5.1.3. Job Qualification

Data job qualification dari setiap elemen kerja adalah sebagai berikut: a. Setiap operator stasiun pengecatan harus terampil dan berpengalaman dalam

melakukan pengecatan menggunakan mesin kompresor.

b. Setiap operator stasiun pembakaran harus berpengalaman menggunakan mesin

Kiln/Oven dan mengikuti pelatihan operasional mesin.

c. Selain operator pada stasiun pengecatan dan pembakaran, semua operator harus mengetahui setiap elemen kegiatan karena sering terjadi rotasi operator jika ada operator yang harus digantikan pada saat itu

5.1.4. Data Waktu Elemen Kerja

[image:45.595.146.473.503.756.2]Pengukuran waktu elemen kerja dengan menggunakan stopwatch pada setiap proses dari awal hingga akhir selama 2 hari pengamatan. Data waktu elemen kerja dapat dilihat pada Tabel 5.3 dan Tabel 5.4.

Tabel 5.3. Waktu Elemen Kerja Produksi Kloset Jongkok Model E Hari I No

Kegiatan

Pengamatan ke

1 2 3 4 5

EK-1 15.0 16.0 16.0 15.0 16.0 EK-2 50.0 49.0 48.0 51.0 50.0

EK-3 10.0 9.0 10.0 11.0 9.0

Tabel 5.3. Waktu Elemen Kerja Produksi Kloset Jongkok Model E Hari I (Lanjutan)

No Kegiatan

Pengamatan ke

1 2 3 4 5

EK-14 72.0 72.0 72.0 72.0 72.0 EK-15 144.0 144.0 144.0 144.0 144.0

EK-16 144 144 144 144 144

EK-17 72 72 72 72 72

EK-18 72 72 72 72 72

EK-19 240 239 244 235 245

Tabel 5.4. Waktu Elemen Kerja Produksi Kloset Jongkok Model E Hari II No

Kegiatan

Pengamatan ke

1 2 3 4 5

EK-1 14.0 14.0 14.0 14.0 14.0 EK-2 48.0 51.0 52.0 50.0 52.0

EK-3 10.0 9.0 9.0 10.0 11.0

EK-4 13.0 12.0 11.0 12.0 12.0 EK-5 291.0 309.0 298.0 291.0 294.0 EK-6 20.0 21.0 20.0 23.0 21.0 EK-7 280.0 282.0 281.0 278.0 278.0 EK-8 20.0 19.0 21.0 22.0 18.0 EK-9 109.0 108.0 107.0 115.0 115.0 EK-10 242.0 239.0 245.0 239.0 240.0 EK-11 29.0 30.0 29.0 27.0 30.0 EK-12 22.0 20.0 18.0 21.0 21.0 EK-13 234.0 232.0 227.0 235.0 226.0 EK-14 72.0 72.0 72.0 72.0 72.0 EK-15 144.0 144.0 144.0 144.0 144.0

EK-16 144 144 144 144 144

EK-17 72 72 72 72 72

EK-18 72 72 72 72 72

EK-19 241 242 235 241 238

5.1.5. Data Waktu Siklus

Pengukuran waktu siklus dengan menggunakan stopwatch pada setiap proses dari awal hingga akhir. Data waktu siklus untuk setiap proses selama 2 hari pengamatan dapat dilihat pada Tabel 5.5 dan Tabel 5.6.

Tabel 5.5. Waktu Siklus Proses Produksi Kloset Jongkok Model E Hari I

No Proses Pengamatan ke

1 2 3 4 5

1 Pencetakan 407 405 406 412 401

2 Pengerokan 410 409 414 403 412

3 Pengamplasan 270 264 274 270 271

4 Pengecatan 250 246 254 249 248

5 Pembakaran 504 504 504 504 504

6 Finishing 240 239 244 235 245

Tabel 5.6. Waktu Siklus Proses Produksi Kloset Jongkok Model E Hari II

No Proses Pengamatan ke

1 2 3 4 5

1 Pencetakan 396 416 404 400 404

2 Pengerokan 409 409 409 415 411

3 Pengamplasan 271 269 274 266 270

4 Pengecatan 256 252 245 256 247

5 Pembakaran 504 504 504 504 504

6 Finishing 241 242 235 241 238

Sumber :pengumpulan data

5.1.6. Data Waktu Perpindahan

Tabel 5.7. Waktu Perpindahan Produksi Kloset Jongkok Model E Hari I

No Proses Pengamatan ke

1 2 3 4 5

1 Pencetakan 0 0 0 0 0

2 Pengerokan 25 24 24 26 25

3 Pengamplasan 20 21 22 21 20

4 Pengecatan 35 37 35 36 36

5 Pembakaran 60 61 60 62 58

6 Finishing 58 60 60 61 62

Tabel 5.8. Waktu Perpindahan Produksi Kloset Jongkok Model E Hari II

No Proses Pengamatan ke

1 2 3 4 5

1 Pencetakan 0 0 0 0 0

2 Pengerokan 24 25 26 24 26

3 Pengamplasan 22 20 22 20 21

4 Pengecatan 37 36 35 35 37

5 Pembakaran 61 58 61 62 61

6 Finishing 62 60 60 62 62

Sumber :pengumpulan data

5.1.5. Data Waktu Delay dan Waktu Set-up

Data waktu delay dan waktu set-up diperoleh dari data historis perusahaan. Data ini dapat dilihat pada Tabel 5.9.

Tabel 5.9. Waktu Delay dan Waktu Set-up

Stasiun Kerja Waktu Delay Waktu Set-up

Pencetakan 0 0

Pengerokan 0 0

Pengamplasan 0 0

Pengecatan 0 10

Pembakaran 0 12

Finishing 0 0

5.2. Pengolahan Data

5.2.1. Pengujian Keseragaman dan Kecukupan Data

Uji keseragaman data dan uji kecukupan data dilakukan untuk data waktu siklus dan waktu perpindahan seluruh proses produksi kloset jongkok model E dari stasiun kerja pencetakan hingga finishing.

5.2.1.1.Pengujian Waktu Siklus Elemen Kerja

Langkah awal pengujian keseragaman dan kecukupan data adalah perhitungan waktu siklus rata-rata elemen dari kelima pengamatan dalam 2 hari. Perhitungan waktu siklus rata-rata elemen kerja stasiun kerja pencetakan hingga

finishing dapat dilihat pada Tabel 5.10. Sebagai contoh perhitungan waktu siklus

elemen kerja rata-rata pertama yakni menggabungkan cetakan atas dan cetakan bawah.

Rata-rata waktu siklus adalah:

8 . 14 2 14.0 6 . 15 x _ = + =

Tabel 5.10. Waktu Siklus Rata-rata Elemen Kerja

Nama Stasiun

Waktu Elemen Kerja Rata-rata Rata-Rata Waktu Elemen

Kerja Selama Pengamatan

Hari I Hari II

EK-1 15.6 14.0 14.8

EK-2 49.6 50.6 50.1

EK-3 9.8 9.8 9.8

EK-4 12.2 12.0 12.1

EK-5 297.8 296.6 297.2

EK-6 21.2 21.0 21.1

EK-7 281.0 279.8 280.4

EK-8 20.0 20.0 20.0

Tabel 5.10. Waktu Siklus Rata-rata Elemen Kerja (Lanjutan)

Nama Stasiun

Waktu Elemen Kerja Rata-rata Rata-Rata Waktu Elemen

Kerja Selama Pengamatan

Hari I Hari II

EK-10 239.6 241.0 240.3

EK-11 30.2 29.0 29.6

EK-12 19.2 20.4 19.8

EK-13 230.2 230.8 230.5

EK-14 72.0 72.0 72.0

EK-15 144.0 144.0 144.0

EK-16 144.0 144.0 144.0

EK-17 72.0 72.0 72.0

EK-18 72.0 72.0 72.0

EK-19 240.6 239.4 240.0

1. Uji Keseragaman Data

Untuk menguji keseragaman data digunakan metode statistik dan tingkat keyakinan dan tingkat ketelitian yang diinginkan pengukur adalah tingkat keyakinan 95% dan tingkat ketelitian 5%. Sebagai contoh perhitungan pada stasiun inspeksi awal.

a. Perhitungan dari standar deviasi, dalam contoh dibawah diambil dari elemen kerja ke-1:

s= �∑ (xi-x)

2 10

i=1

n-1

s= �(15-14.8)

2

+(16-14.8)2+…+(14-14.8)2 10-1

s = 0,92

b. Perhitungan Batas Kelas Atas dan Batas Kelas Bawah

96 , 12 ) 92 , 0 ( 2 8 , 14 2s x BKA _ = + = + =

c. Pembuatan Peta Kontrol

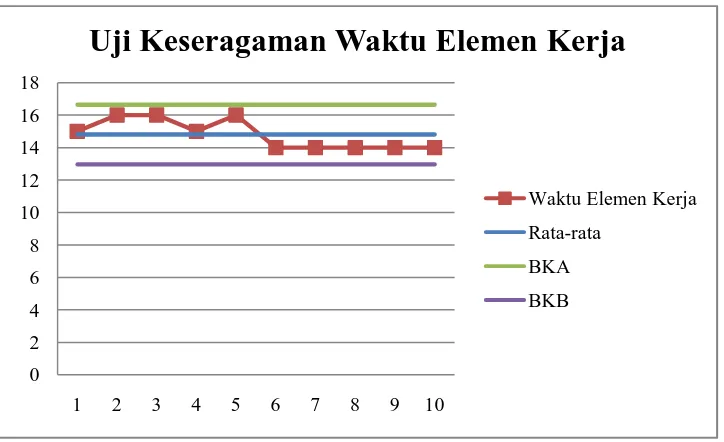

[image:51.595.133.495.232.453.2]Pembuatan peta kontrol dilakukan dengan memasukkan data waktu siklus yang dilengkapi dengan nilai BKA, BKB, dan nilai rata-rata.

Gambar 5.2. Uji Keseragaman Data Waktu Elemen Kerja ke-1

2. Uji Kecukupan Data

Setelah data seragam maka selanjutnya dilakukan uji kecukupan data dengan rumus sebagai berikut :

( )

2 2 2 . / ' − =∑

∑

∑

X X X N s k N 06 , 0 2499 ) 2499 ( ) 6245001 ( 10 05 , 0 / 2 ' 2 2 = − = N 0 2 4 6 8 10 12 14 16 181 2 3 4 5 6 7 8 9 10

Uji Keseragaman Waktu Elemen Kerja

Waktu Elemen Kerja Rata-rata

Nilai N ≥ N’ maka disimpulkan bahwa data yang telah diamati sudah cukup. Uji keseragaman dan kecukupan data untuk setiap proses dapat dilihat pada Tabel 5.11. berikut.

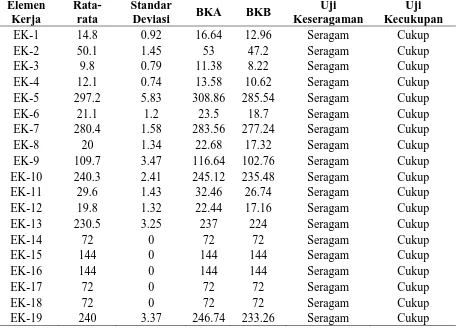

Tabel 5.11. Uji Keseragaman dan Kecukupan Data Waktu Siklus Elemen Kerja

Elemen Kerja

Rata-rata

Standar

Deviasi BKA BKB

Uji Keseragaman

Uji Kecukupan

EK-1 14.8 0.92 16.64 12.96 Seragam Cukup

EK-2 50.1 1.45 53 47.2 Seragam Cukup

EK-3 9.8 0.79 11.38 8.22 Seragam Cukup

EK-4 12.1 0.74 13.58 10.62 Seragam Cukup

EK-5 297.2 5.83 308.86 285.54 Seragam Cukup

EK-6 21.1 1.2 23.5 18.7 Seragam Cukup

EK-7 280.4 1.58 283.56 277.24 Seragam Cukup

EK-8 20 1.34 22.68 17.32 Seragam Cukup

EK-9 109.7 3.47 116.64 102.76 Seragam Cukup

EK-10 240.3 2.41 245.12 235.48 Seragam Cukup

EK-11 29.6 1.43 32.46 26.74 Seragam Cukup

EK-12 19.8 1.32 22.44 17.16 Seragam Cukup

EK-13 230.5 3.25 237 224 Seragam Cukup

EK-14 72 0 72 72 Seragam Cukup

EK-15 144 0 144 144 Seragam Cukup

EK-16 144 0 144 144 Seragam Cukup

EK-17 72 0 72 72 Seragam Cukup

EK-18 72 0 72 72 Seragam Cukup

EK-19 240 3.37 246.74 233.26 Seragam Cukup

5.2.1.2.Pengujian Waktu Siklus Stasiun Kerja

Tabel 5.12. Uji Keseragaman dan Kecukupan Data Waktu Siklus

Stasiun Kerja Rata-rata Standar

Deviasi BKA BKB

Uji Keseragaman

Uji Kecukupan

Pencetakan 405.1 5.77 416.64 393.56 Seragam Cukup

Pengerokan 410.1 3.32 416.74 403.46 Seragam Cukup

Pengamplasan 269.9 3.11 276.12 263.68 Seragam Cukup

Pengecatan 250.3 4.03 258.36 242.24 Seragam Cukup

Pembakaran 504 0 504 504 Seragam Cukup

Finishing 240 3.37 246.74 233.26 Seragam Cukup

5.2.1.3.Pengujian Waktu Perpindahan

Hasil uji kecukupan data dan keseragaman data waktu perpindahan dari stasiun kerja pencetakan hingga stasiun kerja finishing dapat dilihat pada Tabel 5.13.

Tabel 5.13. Uji Keseragaman dan Kecukupan Data Waktu Perpindahan

Stasiun Rata-rata Standar

Deviasi BKA BKB

Uji Keseragaman

Uji Kecukupan

Pencetakan 0.00 0 0 0 - -

Pengerokan 24.90 0.88 26.66 23.14 Seragam Cukup

Pengamplasan 20.90 0.88 22.66 19.14 Seragam Cukup

Pengecatan 35.90 0.88 37.66 34.14 Seragam Cukup

Pembakaran 60.40 1.43 63.26 57.54 Seragam Cukup

Finishing 60.70 1.34 63.38 58.02 Seragam Cukup

5.2.2. Langkah-langkah dalam Theory of Constraint (TOC)

Dalam proses perbaikan suatu sistem, terdapat langkah-langkah dalam

theory of constraint. Adapun langkah-langkah tersebut adalah sebagai berikut.

5.2.2.1.Identifikasi Kendala Sistem

Kendala pada proses produksi kloset jongkok model E adalah adanya

masing-masing stasiun kerja. Hal ini dilihat dari pengamatan awal peneliti pada setiap stasiun kerja dari produksi kloset jongkok model E. Untuk memastikan kendala tersebut dilakukan langkah yang kedua.

5.2.2.2.Tentukan Bagaimana Mengetahui Kendala yang Ada

Langkah-langkah untuk mengetahui kendala ini adalah sebagai berikut: 1. Perhitungan Waktu Standar

Waktu standar diperoleh dari waktu normal yang telah ditambahi dengan kelonggaran–kelonggaran (allowance) yang dilakukan pekerja untuk memenuhi kebutuhan pribadi, menghilangkan fatigue (kelelahan), atau untuk hambatan–hambatan yang tak terhindarkan. Sedangkan waktu normal diperoleh dari waktu siklus dan rating factor. Nilai allowance dan rating

factor pekerja dari stasiun kerja awal sampai stasiun akhir serta perhitungan

waktu standar dapat dilihat pada Tabel 5.14.

Sebagai contoh perhitungan waktu normal dan waktu standar adalah sebagai berikut.

Waktu Normal (Wn) stasiun pencetakan = Ws x Rf = 405,1 x 1,09 = 441,56 detik Perhitungan waktu standar stasiun kerja pencetakan adalah Ws=Wn� 100

100-allowance� Ws=441,56� 100

100-13�

Tabel 5.14. Perhitungan Waktu Standar

Stasiun Waktu Siklus

(detik) Total Allowance (%) Rating factor Waktu Normal Waktu Standar

Pencetakan 405.1 13 1.09 441.56 507.55

Pengerokan 410.1 14 1.19 488.02 567.47

Pengamplasan 269.9 14 1.14 307.69 357.78

Pengecatan 250.3 14 1.24 310.38 360.91

Pembakaran 504 0 1 504 504

Finishing 240 8.5 1.17 280.8 306.89

Total waktu standar dari setiap stasiun kerja dapat dilihat pada Tabel 5.15.

Tabel 5.15. Perhitungan Total Waktu Standar Stasiun

Kerja

Waktu Standar

Waktu

Delay Waktu Set-up

Waktu Perpindahan

Total Waktu Proses

Pencetakan 507.55 0 0 0 507.55

Pengerokan 567.47 0 0 24.9 592.37

Pengamplasan 357.78 0 0 20.9 378.68

Pengecatan 360.91 0 10 35.9 406.81

Pembakaran 504 0 12 60.4 576.4

Finishing 306.89 0 0 60.7 367.59

2. Perhitungan waktu yang dibutuhkan

Waktu yang dibutuhkan diperoleh dari total waktu standar produk target produksi dalam satu hari setiap satu stasiun kerja dan waktu yang tersedia diperoleh dari total waktu standar dari laju produksi setiap satu stasiun kerja dalam satu hari. Contoh perhitungan waktu yang dibutuhkan dan waktu tersedia adalah sebagai berikut.

Waktu yang dibutuhkan pada stasiun kerja awal dalam dua hari = Target produksi/ hari x total waktu proses

= 360 unit x 507,55 = 182718 detik

= Laju Produksi/hari x total waktu proses = 370 x 507,55 = 187793,5 detik

Perhitungan waktu yang dibutuhkan dari semua stasiun kerja dapat dilihat pada Tabel 5.16.

Tabel 5.16. Waktu yang Dibutuhkan

Stasiun Kerja Laju Produksi/Hari (unit) Target Produksi (unit) Total Waktu Standar (menit) Waktu yang Tersedia (menit) Waktu yang dibutuhkan (menit)

Pencetakan 370 360 507.55 187793.5 182718

Pengerokan 365 360 592.37 216215.05 213253.2

Pengamplasan 390 360 378.68 147685.2 136324.8

Pengecatan 279 360 406.81 113499.99 146451.6

Pembakaran 250 360 576.4 144100 207504

Finishing 400 360 367.59 147036 132332.4

3. Menentukan stasiun kerja bottleneck

Bottleneck terjadi apabila waktu yang dibutuhkan lebih besar dari waktu

yang tersedia dalam artian stasiun kerja tersebut tidak bisa memproduksi sesuai dengan target produksi yang telah ditentukan dan akibatnya adanya bahan baku yang menumpuk. Stasiun kerja bottleneck dapat dilihat pada Tabel 5.17.

Tabel 5.17. Stasiun Kerja Bottleneck Stasiun

Kerja

Waktu yang Tersedia (detik)

Waktu yang

dibutuhkan (detik) Selisih

Pencetakan 187793.5 182718 5075.5

Pengerokan 216215.05 213253.2 2961.85

Pengamplasan 147685.2 136324.8 11360.4 Pengecatan 113499.99 146451.6 -32951.61

Pembakaran 144100 207504 -63404

Finishing 147036 132332.4 14703.6

Tabel 5.17. menunjukkan bahwa ada dua stasiun kerja yang terjadi

ini terlihat jelas bahwa adanya kendala bottleneck dan adanya ketidakseimbangan waktu produksi setiap stasiun.

5.2.2.3.Menentukan Perbaikan Berdasarkan Kondisi Aktual

Dari langkah sebelumnya diperoleh bahwa terdapat kendala-kendala yaitu

bottleneck dan ketidakseimbangan waktu produksi. Pada langkah ini, diberikan

penjadwalan proses produksi terhadap stasiun bottleneck dan perhitungan keseimbangan lintasan berdasarkan kondisi aktual. Hal ini dilakukan untuk melihat bagaimana perbaikan yang dapat dilakukan untuk kendala-kendala yang ada.

A. Penjadwalan proses produksi berdasarkan stasiun kerja bottleneck terbesar Penjadwalan ini dilakukan untuk melihat apakah bisa kendala bottleneck diperbaiki dari kondisi aktual saja. Penjadwalan dimulai dari stasiun kerja yang memiliki selisih waktu yang terbesar yaitu stasiun kerja pembakaran.

Langkah-langkah penjadwalan produksi adalah sebagai berikut: 1. Penjadwalan backward

Penjadwalan yang dilakukan pada stasiun kerja sebelum stasiun kerja

bottleneck. Contoh perhitungan penjadwalan adalah sebagai berikut:

a. Menentukan waktu finish pada Stasiun kerja pengecatan

= ∑waktu stasiun ( I s/d IV) – Waktu perpindahan - Waktu Set up - Waktu Delay

b. Menentukan waktu start pada Stasiun kerja pengecatan

= waktu finish stasiun pengecatan – waktu standar stasiun pengecatan = 1839,51 – 360,91

= 1478,60 detik

Untuk stasiun kerja pengamplasan sampai stasiun kerja pencetakan dapat dilihat pada Tabel 5.18.

Tabel 5.18. Penjadwalan Backward Stasiun

Kerja

Total Waktu Proses

Waktu Delay

Waktu Setup

Waktu Perpindahan

Waktu Standar

Start (menit)

Finish (menit)

Pencetakan 507.55 0 0 0 507.55 0 507.55

Pengerokan 592.37 0 0 24.9 567.47 507.55 1075.02

Pengamplasan 378.68 0 0 20.9 357.78 1099.92 1457.7

Pengecatan 406.81 0 10 35.9 360.91 1478.6 1839.51

2. Penjadwalan Bottleneck

Penjadawalan yang dilakukan pada stasiun kerja bottleneck yaitu stasiun kerja pembakaran.

a. Menentukan waktu start stasiun kerja pembakaran.

= Waktu Finish pengecatan + Waktu Set up + waktu delay + waktu perpindahan

= 1839,51 + 12 + 0 + 60,4 = 1911,91 detik

b. Menentukan waktu finish stasiun kerja pembakaran = waktu start + waktu standar

3. Penjadwalan Foreward

Adapun penjadwalan yang dilakukan sesudah stasiun kerja bottleneck yaitu stasiun kerja finishing.

a. Menentukan waktu start stasiun kerja finishing

= Waktu finish stasiun kerja pembakaran + Waktu Set up + waktu delay + waktu perpindahan

= 2415,91 + 0 + 0 + 60,7 = 2476,61 detik

b. Menentukan waktu finish stasiun kerja finishing = waktu start + waktu standar

= 2476,61 + 306,89 = 2783,5 detik

Hasil penjadwalan backward, bottleneck, foreward, dan waktu standard dapat dilihat pada Tabel 5.19.

Tabel 5.19. Hasil Penjadwalan Backward, Bottleneck, Foreward, dan Waktu Proses

Stasiun Kerja

Start (detik)

Finish (detik)

Waktu Proses

Pencetakan 0 507.55 507.55 Pengerokan 507.55 1075.02 567.47 Pengamplasan 1099.92 1457.7 357.78 Pengecatan 1478.6 1839.51 360.91 Pembakaran 1911.91 2415.91 504 Finishing 2476.61 2783.5 306.89

stasiun bottleneck. Perhitungan waktu yang dibutuhkan berdasarkan waktu produksi hasil penjadwalan dapat dilihat pada Tabel 5.20.

Tabel 5.20. Waktu yang Dibutuhkan dan Selisih Waktu dengan Waktu Tersedia Berdasarkan Penjadwalan

Stasiun Kerja Laju Produksi/Hari (unit) Target Produksi (unit) Waktu Proses Waktu yang Tersedia Waktu yang

Dibutuhkan Selisih

Pencetakan 370 360 507.55 187793.5 182718 5075.5

Pengerokan 365 360 567.47 207126.55 204289 2837.35

Pengamplasan 390 360 357.78 139534.2 128801 10733.4

Pengecatan 279 360 360.91 100693.89 129928 -29233.71

Pembakaran 250 360