ANALISIS KESEIMBANGAN LINTASAN PRODUKSI DENGAN

METODE

THEORY OF CONSTRAINTS

DI PT. AZ

Wali Azan1, Juliza Hidayati2, Ikhsan Siregar2

Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara Jl. Almamater Kampus USU, Medan 20155

Email: wali_azan@yahoo.com1

Email: juliza.hidayati @ usu.ac.id2

Email: ikhsan.siregar@usu.ac.id2

Abstrak. PT. AZ merupakan perusahaan yang bergerak di bidang sanitary ware dan memilki masalah pada lintasan produksi kloset jongkok model E yaitu, adanya ketidakseimbangan waktu proses pada masing-masing stasiun kerja yang akhirnya mengakibatkan bottleneck. Penelitian ditujukan untuk menyeimbangkan waktu proses antara satu stasiun dengan stasiun lainnya. Metode yang digunakan Theory of Constraints dan metode Line Balancing untuk meneliti stasiun kerja yang memiliki waktu siklus paling maksimum sehingga menyebabkan bottleneck. Penelitian membangun model alternatif lintasan produksi yang memiliki nilai kriteria keseimbangan lintasan yang lebih baik dari kondisi aktual, sehingga terjadi peningkatan efisiensi lintasan dari sebelumnya 68,81% menjadi 80,03% dan nilai smoothing indeks mengalami penurunan dari 455,20 menjadi 321,57.

Kata kunci: Theory of Constraints, Keseimbangan Lintasan, Bottleneck, smoothing indeks

Abstract. PT. AZ is a company which move on sanitary ware and it has a problems at the production line of the squats toilet E models production, it is unbalanced processing time at each work station which make the bottleneck. The study aimed to balance the processing time between one station to the other. The method used in this study is the Theory of Constraints and Line Balancing method to learn wheter work stations which have the maximum possible cycle time, causing a bottleneck. The study built an alternative production line model that has a value of line balancing criteria better than the actual condition, so that increase efficiency of production line which previously 68.81% to 80.03% and the smoothing index value decreased from 455.20 becomes 321.57.

Keywords: Theory of Constraints, Line Balancing, Bottleneck, Smoothing index

1. PENDAHULUAN

Ketidakseimbangan waktu proses pada masing-masing stasiun kerja dapat mengakibatkan penumpukan atau bottleneck di lantai produksi. Hal ini selalu menjadi penyebab ketidaklancaran dalam proses produksi. Penyeimbangan waktu

proses antara satu stasiun dengan stasiun lainnya perlu dilakukan untuk mendapatkan lintasan produksi yang seimbang atau sesuai dengan kriteria line balancing.

PT. AZ merupakan perusahaan yang bergerak di bidang sanitary ware dan salah satu produknya adalah kloset

1 Mahasiswa Departemen Teknik Industri Fakultas Teknik Universitas Sumatera Utara

jongkok model E. Proses produksi dilakukan dalam suatu lintasan produksi yang terdiri dari enam stasiun kerja. Pada lintasan produksi tersebut ditemukan penumpukan (bottleneck) di beberapa stasiun kerja yang diakibatkan waktu proses produksi yang berbeda antara satu stasiun dengan stasiun lainnya. Adanya penumpukan mengakibatkan menurunnya kinerja perusahaan. Oleh karena itu, kendala ini harus dapat diselesaikan agar kinerja perusahaan seluruhnya dapat diperbaiki (Tersine, 1994).

Penyelesaikan masalah

penumpukan atau bottleneck dilakukan dengan metode theory of constraints (TOC), TOC merupakan teori yang mengatur dan mengidentifikasi segala sesuatu yang menghalangi sistem untuk mencapai performansi sistem yang lebih baik dari tujuan atau target yang ingin dicapai. Pendekatan dari teori adalah menerima ketidakseimbangan dalam proses produksi, dimana terdapat sumber daya dengan kapasitas kurang dari sumber daya lainnya. Sumber daya yang memiliki keterbatasan ini disebut dengan constraint, dimana constraint ini sendiri dapat diidentifikasikan sebagai segala sesuatu yang dapat menjadi penghambat dalam suatu sistem untuk mencapai performansi yang lebih tinggi dari tujuan atau target yang ingin dicapai.

Pemecahan masalah

keseimbangan lintasan dengan metode theory of constraints senantiasa mengalami perkembangan. Salah satunya adalah penelitian dengan judul “Peningkatan Kapasitas Produksi Melalui Penerapan Theory Of Constraint, Penjadwalan Mesin Paralel Dan Bottleneck Scheduling Pada Perusahaan Sheet Metal Work” (Sonia Nur Indah Suci, dkk, 2014). Pada penelitian ini TOC diterapkan dalam mengidentifikasi stasiun bottleneck dan meningkatkan kapasitas produksi. Hasil dari penelitian ini menunjukkan bahwa makespan berkurang 12,03% dan kapasitas produksi meningkat 41,9% sehingga target produksi 117 unit/minggu dapat dicapai

2. METODE PENELITIAN

2.1. Tempat dan Waktu Penelitian

Penelitian dilakukan di PT. AZ yang berada di daerah Binjai. Penelitian dilakukan pada September 2015 hingga Desember 2015.

2.2. Jenis dan Objek Penelitian

Jenis penelitian yang dilakukan adalah penelitian deskriptif yang berbentuk job and activity analysis. Bentuk penelitian deskriptif yang berbentuk job and activity analysis yaitu penelitian yang bertujuan menyelidiki secara terperinci aktivitas dan pekerjaan seseorang atau sekelompok orang agar mendapat rekomendasi untuk berbagai keperluan, seperti misalnya keseimbangan beban kerja serta efesiensi dalam penggunaan waktu. (Sukaria Sinulingga, 2013).

Objek penelitian yang diamati adalah lintasan produksi pada proses produksi kloset jongkok model E

2.3. Variabel Penelitian

Variabel-variabel yang digunakan dalam penelitian ini antara lain:

1. Waktu elemen kerja, yaitu waktu yang dibutuhkan oleh operator stasiun kerja untuk menyelesaikan pekerjaannya.

2. Waktu perpindahan yaitu waktu yang

dibutuhkan untuk memindahkan produk dari satu stasiun kerja ke stasiun kerja lainnya.

3. Waktu set-up pada setiap stasiun

kerja yaitu waktu yang diperlukan mesin untuk dipersiapkan sebelum beroperasi.

4. Jumlah jam kerja, yaitu jumlah waktu

yang digunakan untuk melakukan proses produksi.

5. Jumlah shift kerja, yaitu jumlah

pembagian waktu kerja selama satu hari kerja.

6. Waktu delay yaitu waktu produk

menunggu untuk dikerjakan.

7. Rating factor merupakan faktor penyesuaian yang diberikan peneliri atas kewajaran kerja operator.

8. Allowance merupakan faktor

penyesuaian yang diberikan peneliti atas adanya sejumlah kebutuhan di luar kerja yang terjadi selama pekerjaan berlangsung

9. Laju produksi merupakan jumlah

10.Zoning constraint merupakan pengelompokkan elemen kerja yang harus berada dalam satu stasiun kerja.

11.Job qualification merupakan persyaratan pekerjaan yang harus dimiliki operator.

2.4. Rancangan Penelitian

Penelitian dilaksanakan dengan mengikuti langkah-langkah sebagai berikut:

1. Studi pendahuluan dilakukan pada awal penelitian untuk mengetahui kondisi nyata lintasan proses produksi dari produk kloset jongkok model E serta studi literatur tentang metode pemecahan masalah yang digunakan dan teori pendukung lainnya.

2. Tahapan berikutnya pengumpulan data primer yakni berupa data waktu elemen kerja, proses produksi, data waktu perpindahan, rating factor, allowance dan laju produksi. Data sekunder yang berupa data hari kerja, jam dan shift kerja, jumlah operator, target produksi, waktu set-up mesin, watu delay, waktu menganggur, zoning constraint, dan job qualification.

3. Tahapan berikutnya dilakukan

pengolahan data, diawali dengan pengujian keseragaman dan kecukupan data kemudian dilanjutkan dengan lima prinsip theory of constraint.

4. Tahapan berikutnya dilakukan analisis kondisi aktual dan diberikan usulan perbaikan kemudian dibandingkan dengan kondisi aktual.

5. Kesimpulan dan saran dari analisis kondisi.

3. HASIL DAN PEMBAHASAN

3.1. Uji Keseragaman dan Kecukupan Data

Uji keseragaman dan kecukupan data merupakan langkah awal dalam penelitian. 1. Uji Keseragaman Data

Uji keseragaman data menggunakan metode statistik dengan tingkat keyakinan dan tingkat ketelitian sebesar 95% dan 5%.

2. Uji Kecukupan Data

Setelah data seragam maka selanjutnya dilakukan uji kecukupan data.

Rekapitulasi hasil uji keseragaman dan kecukupan data dapat dilihat pada tabel 1.

Tabel 1. Uji Keseragaman dan Kecukupan Data

Pencetakan 405.1 5.77 416.64 393.56 Seragam Cukup Pengeroka 410.

1 3.32 416.74 403.46 Seragam Cukup Pengampla 269.

9 3.11 276.12 263.68 Seragam Cukup Pengecata 250.

3 4.03 258.36 242.24 Seragam Cukup

Pembakara 504 0 504 504 Seragam Cukup

Finishing 240 3.37 246.74 233.26 Seragam Cukup

3.2. Langkah-langkah dalam Theory of Constraint (TOC)

Dalam proses perbaikan suatu sistem, terdapat langkah-langkah dalam theory of constraint. Adapun langkah-langkah tersebut adalah sebagai berikut 1. Identifikasi kendala sistem.

Hal ini dilihat dari pengamatan awal peneliti pada setiap stasiun kerja dari produksi kloset jongkok model E. Untuk memastikan kendala tersebut dilakukan langkah yang kedua.

2. Tentukan penyebab terjadinya kendala Langkah-langkah untuk mengetahui kendala adalah sebagai berikut:

a. Perhitungan waktu standar

Hasil perhitungan waktu standar dapat dilihat pada tabel 2.

Tabel 2. Perhitungan Waktu Standar

Stasiun WaktuSiklus

Finishing 240 8.5 1.17 280.8 306.89

b. Perhitungan waktu yang dibutuhkan c. Menentukan stasiun kerja bottleneck

Hasil penentuan stasiun kerja bottleneck dapat dilihat pada tabel 3.

Tabel 3. Stasiun Kerja Bottleneck

Stasiun

Pengerokan 216215.05 213253.2 2961.85 Pengampla

san 147685.2 136324.8 11360.4

Pengecatan 113499.99 146451.6 32951. -61 Pembakara

n 144100 207504 -63404 Finishing 147036 132332.4 14703.6

3. Menentukan perbaikan berdasarkan kondisi aktual

Hal ini dilakukan untuk melihat bagaimana perbaikan yang dapat dilakukan untuk kendala-kendala yang ada.

a. Penjadwalan proses produksi berdasarkan stasiun kerja bottleneck

terbesar. Hasil penjadwalan

backward, bottleneck, foreward dan waktu proses dapat dilihat pada tabel 4.

Tabel 4. Hasil Penjadwalan Backward,

Bottleneck, Foreward,dan Waktu Proses

Stasiun

Kerja (detik)Start (detik)Finish ProsesWaktu

Pencetakan 0 507.55 507.55

Pengerokan 507.55 1075.02 567.47 Pengampla

san 1099.92 1457.7 357.78 Pengecatan 1478.6 1839.51 360.91 Pembakara

n 1911.91 2415.91 504 Finishing 2476.61 2783.5 306.89

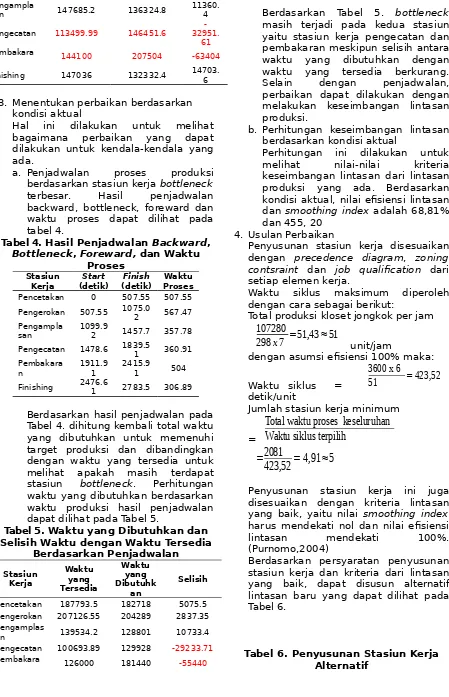

Berdasarkan hasil penjadwalan pada Tabel 4. dihitung kembali total waktu yang dibutuhkan untuk memenuhi target produksi dan dibandingkan dengan waktu yang tersedia untuk melihat apakah masih terdapat

stasiun bottleneck. Perhitungan

waktu yang dibutuhkan berdasarkan waktu produksi hasil penjadwalan dapat dilihat pada Tabel 5.

Tabel 5. Waktu yang Dibutuhkan dan Selisih Waktu dengan Waktu Tersedia

Berdasarkan Penjadwalan

Stasiun Kerja

Waktu yang Tersedia

Waktu yang Dibutuhk

an

Selisih

Pencetakan 187793.5 182718 5075.5 Pengerokan 207126.55 204289 2837.35 Pengamplas

an 139534.2 128801 10733.4

Pengecatan 100693.89 129928 -29233.71 Pembakara

n 126000 181440 -55440

Finishing 122756 110480 12275.6

Berdasarkan Tabel 5. bottleneck masih terjadi pada kedua stasiun yaitu stasiun kerja pengecatan dan pembakaran meskipun selisih antara waktu yang dibutuhkan dengan waktu yang tersedia berkurang. Selain dengan penjadwalan, perbaikan dapat dilakukan dengan melakukan keseimbangan lintasan produksi.

b. Perhitungan keseimbangan lintasan berdasarkan kondisi aktual

Perhitungan ini dilakukan untuk

melihat nilai-nilai kriteria

keseimbangan lintasan dari lintasan

produksi yang ada. Berdasarkan kondisi aktual, nilai efisiensi lintasan dan smoothing index adalah 68,81% dan 455, 20

4. Usulan Perbaikan

Penyusunan stasiun kerja disesuaikan dengan precedence diagram, zoning contsraint dan job qualification dari setiap elemen kerja.

Waktu siklus maksimum diperoleh dengan cara sebagai berikut:

Total produksi kloset jongkok per jam

107280

298

x

7

=

51,43

≈

51

unit/jamdengan asumsi efisiensi 100% maka:

Waktu siklus =

3600 x 6

51 =423,52

detik/unit

Jumlah stasiun kerja minimum

=

Total waktu proses keseluruhan

Waktu siklus terpilih

=

2081

423,52

=

4,91

≈

5

Penyusunan stasiun kerja ini juga disesuaikan dengan kriteria lintasan yang baik, yaitu nilai smoothing index harus mendekati nol dan nilai efisiensi

lintasan mendekati 100%.

(Purnomo,2004)

Berdasarkan persyaratan penyusunan stasiun kerja dan kriteria dari lintasan yang baik, dapat disusun alternatif lintasan baru yang dapat dilihat pada Tabel 6.

Stasi un

Eleme n Kegia

tan

Waktu Eleme

n

Jumlah

Waktu dari WmaxSelisih

I

EK-1 15.0

407.0 113.0 EK-2 50.0

EK-3 10.0 EK-4 12.0 EK-5 300.0 EK-6 20.0

II EK-7EK-8 280.020.0 410.0 110.0 EK-9 110.0

III

EK-10 240.0

520.0 0.0

EK-11 30.0 EK-12 20.0 EK-13 230.0

IV

EK-14 72.0

504.0 16.0 EK-15 144.0

EK-16 144.0 EK-17 72.0 EK-18 72.0

V EK-19 240.0 240.0 280.0

Berdasarkan kriteria lintasan yang baik, dihitung nilai smoothing index dan efisiensi lintasan. Nilai efisiensi dan smoothing indeks untuk stasiun kerja alternatif usulan adalah 80,03% dan 321,75.

3.2. Analisis Usulan Perbaikan.

Jumlah stasiun kerja pada kondisi aktual sebanyak 6 stasiun kerja. Setelah dilakukan usulan perbaikan, stasiun kerja berkurang menjadi 5 stasiun kerja. Pengurangan jumlah stasiun kerja mengurangi jumlah waktu menganggur karena waktu siklus tiap stasiun kerja tidak memiliki perbedaan terlalu besar.

Perbandingan antara kondisi aktual dan kondisi usulan alternatif stasiun dapat dilihat pada table 6.

Tabel 6. Perbandingan antara kriteria Lintasan Kondisi Aktual dan Usulan

Perbandinga

n Aktual Usulan

Efisiensi

Lintasan 68,81% 80,03% Smoothing

Index 455,20 321,75

Penerapan usulan perbaikan ini akan menyebabkan penggabungan elemen-elemen kerja ke dalam stasiun kerja tanpa mengurangi jumlah operator yang digunakan. Pengalokasian operator dilakukan dengan mempertimbangkan waktu siklus tiap stasiun kerja, kemudahan pekerjaan, dan job qualification. Operator dapat dialokasikan ke stasiun kerja manapun karena pada job qualification semua operator harus mampu mengoperasikan semua elemen

kerja kecuali pada elemen kerja stasiun kerja pengecatan dan pembakaran.

4. KESIMPULAN

Pada lintasan produksi terdapat dua stasiun bottleneck yaitu stasiun pengecatan dan stasiun pembakaran. Perbaikan lintasan menghasilkan alternatif lintasan, dimana memliki nilai smoothing index sebesar 321,75 dan efisiensi lintasan sebesar 80,03%

DAFTAR PUSTAKA

Purnomo, Hari. 2004. Pengantar Teknik Industri. Yogyakarta: Graha Ilmu Rosnani, Ginting. 2009. Penjadwalan

Mesin. Yogyakarta: Graha Ilmu Santoso T. 1994. Perancangan Algoritma

Rescheduling dalam Sistem Produksi Real Time. Bandung.

Sinulingga, Sukaria. 2011. Metode

Penelitian. Medan: USU Press

Sonia Nur, dkk. 2014. Peningkatan

Kapasitas Produksi Melalui

Penerapan Theory Of Constraint, Penjadwalan Mesin Paralel Dan Bottleneck Scheduling Pada Perusahaan Sheet Metal Work. Jakarta : Jurusan Teknik Industri,

Fakultas Teknologi Industri,