PENGEMBANGAN PRODUK MAKANAN RINGAN DENGAN

PROSES EKSTRUSI DAN PENGGORENGAN

PATRICIA RUTHYANTI THOMAS

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI TUGAS AKHIR DAN SUMBER

INFORMASI

Dengan ini saya menyatakan bahwa tugas akhir Pengembangan Produk

Makanan Ringan dengan Proses Ekstrusi dan Penggorengan adalah karya saya

sendiri di bawah bimbingan Dr. Ir. Nuri Andarwulan, M.S., dan Dr. Ir. Slamet

Budijanto M Agr, dan belum diajukan dalam bentuk apa pun kepada perguruan

tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang

diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks

dan dicantumkan dalam Daftar Pustaka di bagian akhir tugas akhir ini.

Bogor, Juni 2007

iii

ABSTRACT

PATRICIA R THOMAS. Development of Snack with Extrusion and Frying

Process Under supervising of NURI ANDARWULAN and SLAMET BUDIJANTO

A typical Indonesian meal is based on rice cooked alone or prepared with

sambal

, a hot chili condiment ; it is served with

krupuk

(crackers made of flour ,

vegetables and meat , shrimp or spices) .Some local dishes such as

Soto

and

Oxtail Soup

are topped with fried shallot and crackers (something crispy and

crunchy). The purpose of this experiment is to develop crackers which can be

function as snacks alone or as seasoned fried toppings for eating with rice or

other basic meal. In soupy dish, this toppings can turned to a synthetic meat

which has a plastic or elastic and full body mouth feel.

Available equipment in the company which has high technical possibility

to produce this snacks are several extruders in the rice noodle (

bihun

) line and

snack extruder (third generation snacks or pellets). The best process design is

needed to produce a crispy snacks by using one prototype formula consists of

ground catfish (

Clarias batrachus

L

) meat and tofu (function as protein source),

cassava flour (

gaplek

).

The best prototype from laboratory scale formulation process has protein

content 14 %, tasty and enough saltiness level and crispy texture. Raw material

cost estimation per kg product dough cost from Rp.5.895,- to Rp.6.765,-. The

combined process of rice noodle extruder with meat processor or meat chopper

extruder, produced the best crispiness product after frying process with

production capacity 500 kg/hour.

The study of comparing the effect of dough temperature prior to extrusion

process and the impact of meat processors or meat chopper extruder (MCE) in

producing a crispy product was made by using the same frying condition 150° C

~ 3 minutes in a continuous noodle fryer. Proof on the crispiest texture is based

on texture analysis on crispiness level. The higher the value of kgf for a product,

the crispier the texture is. Duncan statistical calculation differentiates the process

flow into 7 crispiness groups. The highest value of kgf is 93.2 and the lowest

value is 24.49. Minimum value which considered as crispy is 50-55 kgf. Extrusion

process begins with maximum 30 °C dough through strap extruder (

bihun

Line)

then followed by MCE produced the crispiest texture. Cool dough (maximum 30

°C) significantly produced crispier texture than hot dough (60-90 °C). Based on

Contrast Orthogonal Test, process followed with MCE and without MCE is

significantly different at significance level <0.0001<0.05. Product texture made of

extrusion process followed with MCE is perceived as significantly crispier if

compared to that of extrusion process without MCE.

PENGEMBANGAN PRODUK MAKANAN RINGAN DENGAN

PROSES EKSTRUSI DAN PENGGORENGAN

PATRICIA RUTHYANTI THOMAS

Tugas Akhir

Sebagai salah satu syarat untuk memperoleh gelar

Magister Profesi Teknologi Pangan pada

Departemen Ilmu dan Teknologi Pangan

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

BOGOR

v

Judul Tugas Akhir

: Pengembangan Produk Makanan Ringan dengan

Proses Ekstrusi dan Penggorengan

Nama Mahasiswa

: Patricia Ruthyanti Thomas

NIM

: F 242040085

Disetujui

Komisi Pembimbing

Dr. Ir. Nuri Andarwulan, M.S Dr. Ir. Slamet Budijanto, M Agr

Ketua Anggota

Diketahui

Ketua Program Studi Magister Dekan Sekolah Pascasarjana

Profesi Teknologi Pangan

Dr. Ir. Lilis Nuraida, M.Sc. Prof. Dr. Ir. Khairil Anwar Notodiputro, MS

Tanggal Ujian : 11 Mei 2007

PRAKATA

Ia membuat segala sesuatu indah pada waktunya (Pengkhotbah 3:11).

Segala Puji dan syukur bagi Tuhan atas segala karunia-Nya sehingga karya

ilmiah ini berhasil diselesaikan. Penelitian tentang pembuatan makanan ringan ini

dilakukan selama bulan Oktober 2005 sampai dengan April 2006 dengan judul

Pengembangan Produk Makanan Ringan dengan Proses Ekstrusi dan

Penggorengan.

Tanpa dukungan dan bantuan dari Ibu Dr. Ir. Nuri Andarwulan, MS dan

Bapak Dr. Ir. Slamet Budijanto, MAgr selaku dosen pembimbing dan Ibu Ning

Rahayu selaku Pimpinan Perusahaan tempat Penulis bekerja, maka penelitian ini

tidak akan dapat terselesaikan. Terima kasih penulis sampaikan kepada Bapak,

Ibu Dosen Pembimbing dan Ibu Pimpinan Perusahaan, yang telah banyak

memberi saran dan keleluasaan dalam melaksanakan penelitian ini, demikian

pula bagi rekan-rekan kerja, yang telah memberikan dukungan dan bantuan

selama masa studi program magister profesi ini. Ungkapan terima kasih juga

disampaikan kepada keluargaku tercinta Priautama L Tobing, Priyanka, Patrick,

Peniel, Ayahanda Pieter Thomas dan F.L. Tobing serta seluruh keluarga tercinta

atas segala doa, pengertian, dorongan dan kasih sayangnya.

Semoga karya ilmiah ini bermanfaat.

Bogor, Juni 2007

vii

RIWAYAT HIDUP

Penulis dilahirkan di Jakarta pada tanggal 31 Januari 1962 sebagai anak

ketiga dari pasangan Pieter Thomas dan Ruth Maria Gosal (Alm).

Tahun 1981 penulis lulus dari SMA Negeri IV Jakarta dan lulus seleksi

masuk Institut Pertanian Bogor. Pada tahun 1982 Penulis memilih Fakultas

Teknologi Pertanian, Jurusan Teknologi Pangan dan Gizi, lulus dari Fakultas ini

pada tahun 1984.

Setelah lulus, Penulis bekerja pada perusahaan industri pangan produk

biskuit selama 1 tahun, pada perusahaan produsen makanan ringan selama 11

tahun, pada perusahaan produsen bumbu dan salad

dressing

selama 5 tahun

dan pada perusahaan produsen

flavor

multinasional selama 5 tahun. Saat ini

Penulis bekerja sebagai staf konsultan bagi Industri Produk Pangan di PT.

Cahaya Citra Cemerlang, Jakarta serta aktif dalam organisasi Pusat Informasi

DAFTAR ISI

Halaman

DAFTAR TABEL...

ix

DAFTAR GAMBAR...

x

DAFTAR LAMPIRAN...

xi

PENDAHULUAN ...

1

Latar Belakang...

1

Tujuan...

3

Manfaat ...

3

TINJAUAN PUSTAKA...

4

Makanan Ringan...

4

Teknologi Ekstrusi...

5

Makanan Ringan Generasi Kedua dan Ketiga...

7

Teknologi Ekstrusi pada Proses Produksi Bihun...

9

Gelatinisasi dan Retrogradasi Pati...

10

Tekstur Pangan dan Kerenyahan...

12

Proses Penggorengan...

12

BAHAN DAN METODE...

16

Bahan dan Alat...

16

Metode Penelitian...

17

Pengamatan...

21

Analisis Data...

26

HASIL DAN PEMBAHASAN...

27

Formulasi Produk Makanan Ringan...

27

Aplikasi Formulasi Terpilih Pada Ekstruder Skala

Komersial...

28

Optimasi Rangkaian Proses Produksi Makanan Ringan

Dengan Produksi Bihun...

30

Analisis Proksimat dan Tekstur...

34

SIMPULAN DAN SARAN...

36

Simpulan...

36

Saran...

36

DAFTAR PUSTAKA...

38

ix

DAFTAR TABEL

Halaman

1.

Data operasi bermacam-macam ekstruder ...

6

2. Kandungan rata-rata amilosa dan amilopektin dari beberapa

jenis pati...

8

3. Spesifikasi ekstruder strap dan ekstruder

vermicelli

pada

rangkaian proses produksi bihun...

9

4. Parameter proses produksi bihun yang dirangkai dengan

Meat

Chopper Extruder

dan penggorengan kontinu ...

20

5. Parameter penentu 3 jenis formula yang diproses dengan alat

Meat Chopper Extruder

skala laboratorium...

27

6. Parameter penentu hasil aplikasi formulasi pada 3 jenis

ekstruder...

30

DAFTAR GAMBAR

Halaman

1.

Interaksi elemen kunci pada proses pengembangan produk

baru...

1

2. Bagan bagian dalam tabung ekstruder ulir tunggal untuk

produksi makanan ringan generasi ketiga...

8

3. Perubahan pada butir pati selama pemanasan dan

pendinginan dalam air...

11

4. Tahapan penelitian pengembangan makanan ringan dengan

proses ekstrusi dan proses penggorengan...

17

5. Sepuluh jenis jalur proses produksi pada tahap optimasi

rangkaian proses produksi makanan ringan dengan proses

pengolahan bihun...

19

6. Grafik hasil pengukuran kekerasan tekstur dengan

Instron

Texture Analyzer.

...

22

7. Histogram nilai kerenyahan makanan ringan dengan

Instron

Texture Analyzer

...

32

8. Grafik hubungan antara analisa kerenyahan subjektif dengan

kerenyahan objektif ………

33

9. Urutan proses II AC yang memberikan kerenyahan tekstur

paling baik ...

33

10. Uji ketahanan kerenyahan tekstur makanan ringan yang

ditabur pada mi instan berkuah...

35

11. Foto makanan ringan taburan dengan bentuk yang tidak

beraturan dan taburan pada an kerenyahan tekstur makanan

PENGEMBANGAN PRODUK MAKANAN RINGAN DENGAN

PROSES EKSTRUSI DAN PENGGORENGAN

PATRICIA RUTHYANTI THOMAS

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI TUGAS AKHIR DAN SUMBER

INFORMASI

Dengan ini saya menyatakan bahwa tugas akhir Pengembangan Produk

Makanan Ringan dengan Proses Ekstrusi dan Penggorengan adalah karya saya

sendiri di bawah bimbingan Dr. Ir. Nuri Andarwulan, M.S., dan Dr. Ir. Slamet

Budijanto M Agr, dan belum diajukan dalam bentuk apa pun kepada perguruan

tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang

diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks

dan dicantumkan dalam Daftar Pustaka di bagian akhir tugas akhir ini.

Bogor, Juni 2007

iii

ABSTRACT

PATRICIA R THOMAS. Development of Snack with Extrusion and Frying

Process Under supervising of NURI ANDARWULAN and SLAMET BUDIJANTO

A typical Indonesian meal is based on rice cooked alone or prepared with

sambal

, a hot chili condiment ; it is served with

krupuk

(crackers made of flour ,

vegetables and meat , shrimp or spices) .Some local dishes such as

Soto

and

Oxtail Soup

are topped with fried shallot and crackers (something crispy and

crunchy). The purpose of this experiment is to develop crackers which can be

function as snacks alone or as seasoned fried toppings for eating with rice or

other basic meal. In soupy dish, this toppings can turned to a synthetic meat

which has a plastic or elastic and full body mouth feel.

Available equipment in the company which has high technical possibility

to produce this snacks are several extruders in the rice noodle (

bihun

) line and

snack extruder (third generation snacks or pellets). The best process design is

needed to produce a crispy snacks by using one prototype formula consists of

ground catfish (

Clarias batrachus

L

) meat and tofu (function as protein source),

cassava flour (

gaplek

).

The best prototype from laboratory scale formulation process has protein

content 14 %, tasty and enough saltiness level and crispy texture. Raw material

cost estimation per kg product dough cost from Rp.5.895,- to Rp.6.765,-. The

combined process of rice noodle extruder with meat processor or meat chopper

extruder, produced the best crispiness product after frying process with

production capacity 500 kg/hour.

The study of comparing the effect of dough temperature prior to extrusion

process and the impact of meat processors or meat chopper extruder (MCE) in

producing a crispy product was made by using the same frying condition 150° C

~ 3 minutes in a continuous noodle fryer. Proof on the crispiest texture is based

on texture analysis on crispiness level. The higher the value of kgf for a product,

the crispier the texture is. Duncan statistical calculation differentiates the process

flow into 7 crispiness groups. The highest value of kgf is 93.2 and the lowest

value is 24.49. Minimum value which considered as crispy is 50-55 kgf. Extrusion

process begins with maximum 30 °C dough through strap extruder (

bihun

Line)

then followed by MCE produced the crispiest texture. Cool dough (maximum 30

°C) significantly produced crispier texture than hot dough (60-90 °C). Based on

Contrast Orthogonal Test, process followed with MCE and without MCE is

significantly different at significance level <0.0001<0.05. Product texture made of

extrusion process followed with MCE is perceived as significantly crispier if

compared to that of extrusion process without MCE.

PENGEMBANGAN PRODUK MAKANAN RINGAN DENGAN

PROSES EKSTRUSI DAN PENGGORENGAN

PATRICIA RUTHYANTI THOMAS

Tugas Akhir

Sebagai salah satu syarat untuk memperoleh gelar

Magister Profesi Teknologi Pangan pada

Departemen Ilmu dan Teknologi Pangan

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

BOGOR

v

Judul Tugas Akhir

: Pengembangan Produk Makanan Ringan dengan

Proses Ekstrusi dan Penggorengan

Nama Mahasiswa

: Patricia Ruthyanti Thomas

NIM

: F 242040085

Disetujui

Komisi Pembimbing

Dr. Ir. Nuri Andarwulan, M.S Dr. Ir. Slamet Budijanto, M Agr

Ketua Anggota

Diketahui

Ketua Program Studi Magister Dekan Sekolah Pascasarjana

Profesi Teknologi Pangan

Dr. Ir. Lilis Nuraida, M.Sc. Prof. Dr. Ir. Khairil Anwar Notodiputro, MS

Tanggal Ujian : 11 Mei 2007

PRAKATA

Ia membuat segala sesuatu indah pada waktunya (Pengkhotbah 3:11).

Segala Puji dan syukur bagi Tuhan atas segala karunia-Nya sehingga karya

ilmiah ini berhasil diselesaikan. Penelitian tentang pembuatan makanan ringan ini

dilakukan selama bulan Oktober 2005 sampai dengan April 2006 dengan judul

Pengembangan Produk Makanan Ringan dengan Proses Ekstrusi dan

Penggorengan.

Tanpa dukungan dan bantuan dari Ibu Dr. Ir. Nuri Andarwulan, MS dan

Bapak Dr. Ir. Slamet Budijanto, MAgr selaku dosen pembimbing dan Ibu Ning

Rahayu selaku Pimpinan Perusahaan tempat Penulis bekerja, maka penelitian ini

tidak akan dapat terselesaikan. Terima kasih penulis sampaikan kepada Bapak,

Ibu Dosen Pembimbing dan Ibu Pimpinan Perusahaan, yang telah banyak

memberi saran dan keleluasaan dalam melaksanakan penelitian ini, demikian

pula bagi rekan-rekan kerja, yang telah memberikan dukungan dan bantuan

selama masa studi program magister profesi ini. Ungkapan terima kasih juga

disampaikan kepada keluargaku tercinta Priautama L Tobing, Priyanka, Patrick,

Peniel, Ayahanda Pieter Thomas dan F.L. Tobing serta seluruh keluarga tercinta

atas segala doa, pengertian, dorongan dan kasih sayangnya.

Semoga karya ilmiah ini bermanfaat.

Bogor, Juni 2007

vii

RIWAYAT HIDUP

Penulis dilahirkan di Jakarta pada tanggal 31 Januari 1962 sebagai anak

ketiga dari pasangan Pieter Thomas dan Ruth Maria Gosal (Alm).

Tahun 1981 penulis lulus dari SMA Negeri IV Jakarta dan lulus seleksi

masuk Institut Pertanian Bogor. Pada tahun 1982 Penulis memilih Fakultas

Teknologi Pertanian, Jurusan Teknologi Pangan dan Gizi, lulus dari Fakultas ini

pada tahun 1984.

Setelah lulus, Penulis bekerja pada perusahaan industri pangan produk

biskuit selama 1 tahun, pada perusahaan produsen makanan ringan selama 11

tahun, pada perusahaan produsen bumbu dan salad

dressing

selama 5 tahun

dan pada perusahaan produsen

flavor

multinasional selama 5 tahun. Saat ini

Penulis bekerja sebagai staf konsultan bagi Industri Produk Pangan di PT.

Cahaya Citra Cemerlang, Jakarta serta aktif dalam organisasi Pusat Informasi

DAFTAR ISI

Halaman

DAFTAR TABEL...

ix

DAFTAR GAMBAR...

x

DAFTAR LAMPIRAN...

xi

PENDAHULUAN ...

1

Latar Belakang...

1

Tujuan...

3

Manfaat ...

3

TINJAUAN PUSTAKA...

4

Makanan Ringan...

4

Teknologi Ekstrusi...

5

Makanan Ringan Generasi Kedua dan Ketiga...

7

Teknologi Ekstrusi pada Proses Produksi Bihun...

9

Gelatinisasi dan Retrogradasi Pati...

10

Tekstur Pangan dan Kerenyahan...

12

Proses Penggorengan...

12

BAHAN DAN METODE...

16

Bahan dan Alat...

16

Metode Penelitian...

17

Pengamatan...

21

Analisis Data...

26

HASIL DAN PEMBAHASAN...

27

Formulasi Produk Makanan Ringan...

27

Aplikasi Formulasi Terpilih Pada Ekstruder Skala

Komersial...

28

Optimasi Rangkaian Proses Produksi Makanan Ringan

Dengan Produksi Bihun...

30

Analisis Proksimat dan Tekstur...

34

SIMPULAN DAN SARAN...

36

Simpulan...

36

Saran...

36

DAFTAR PUSTAKA...

38

ix

DAFTAR TABEL

Halaman

1.

Data operasi bermacam-macam ekstruder ...

6

2. Kandungan rata-rata amilosa dan amilopektin dari beberapa

jenis pati...

8

3. Spesifikasi ekstruder strap dan ekstruder

vermicelli

pada

rangkaian proses produksi bihun...

9

4. Parameter proses produksi bihun yang dirangkai dengan

Meat

Chopper Extruder

dan penggorengan kontinu ...

20

5. Parameter penentu 3 jenis formula yang diproses dengan alat

Meat Chopper Extruder

skala laboratorium...

27

6. Parameter penentu hasil aplikasi formulasi pada 3 jenis

ekstruder...

30

DAFTAR GAMBAR

Halaman

1.

Interaksi elemen kunci pada proses pengembangan produk

baru...

1

2. Bagan bagian dalam tabung ekstruder ulir tunggal untuk

produksi makanan ringan generasi ketiga...

8

3. Perubahan pada butir pati selama pemanasan dan

pendinginan dalam air...

11

4. Tahapan penelitian pengembangan makanan ringan dengan

proses ekstrusi dan proses penggorengan...

17

5. Sepuluh jenis jalur proses produksi pada tahap optimasi

rangkaian proses produksi makanan ringan dengan proses

pengolahan bihun...

19

6. Grafik hasil pengukuran kekerasan tekstur dengan

Instron

Texture Analyzer.

...

22

7. Histogram nilai kerenyahan makanan ringan dengan

Instron

Texture Analyzer

...

32

8. Grafik hubungan antara analisa kerenyahan subjektif dengan

kerenyahan objektif ………

33

9. Urutan proses II AC yang memberikan kerenyahan tekstur

paling baik ...

33

10. Uji ketahanan kerenyahan tekstur makanan ringan yang

ditabur pada mi instan berkuah...

35

11. Foto makanan ringan taburan dengan bentuk yang tidak

beraturan dan taburan pada an kerenyahan tekstur makanan

xi

DAFTAR LAMPIRAN

Halaman

1.

Kuesioner uji ranking kerenyahan tekstur...

40

2. Hasil pengukuran tekstur dengan

Instron

Texture Analyzer

...

41

3. Analisa deskriptif suhu adonan dan urutan proses...

46

4. Asumsi data untuk analisis varian (ANOVA) ...

47

5. Hasil analisis ragam dengan menggunakan uji lanjut Duncan

(uji perbandingan berpasangan) dan contrast orthogonal...

48

6. Hasil uji lanjut Duncan untuk pengaruh faktor suhu adonan...

50

7. Uji kontras ortogonal untuk perlakuan suhu adonan dan

pengaruh pemakaian MCE pada kerenyahan tekstur...

52

8. Uji lanjut Duncan untuk pengaruh Interaksi suhu adonan dan

urutan proses ...

53

9. Hasil uji lanjut Duncan untuk pengaruh faktor interaksi, yaitu

kombinasi antara suhu adonan dan urutan proses (interaksi

keduanya)...

54

10. Uji ketahanan kerenyahan tekstur makanan ringan yang

ditabur pada mi instan berkuah ...

55

11. Peralatan ekstruder bihun dan ekstruder makanan

ringan...

Latar Belakang

Secara garis besar, tahap proses pengembangan produk baru dimulai

dengan penentuan konsep produk yang selanjutnya menjadi dasar untuk

pengembangan produk dan proses untuk menghasilkan produk pangan tersebut.

Mutu atribut prototip produk pangan ditetapkan berdasarkan hasil pengujian

kimia, fisik, sensori maupun mikrobiologi. Uji lainnya untuk mengetahui tingkat

penerimaan konsumen terhadap prototip produk sebelum tahap peluncuran

produk adalah uji konsumen. Hasil uji konsumen akan digunakan sebagai dasar

untuk mengoptimalkan mutu prototip produk agar lebih sesuai dengan harapan

target konsumen. Pyne (2000) di dalam Brody dan Lord (2000) membagi elemen

kunci pengembangan produk baru menjadi 1) Pengembangan produk baru, 2)

Evaluasi subjektif/objektif, 3) Pengembangan proses, dan 4) Evaluasi Konsumen

(Gambar 1).

Pengembangan Produk Baru

Pengembangan Proses

Evaluasi subjektif / objektif

Evaluasi Konsumen

Kreatifitas Input pemasaran Pemunculan ide

Teknologi Sains

Input Pemasaran Teknologi

Sains Enginering

Uji Produk

Informasi balik

Informasi balik Prototip

Skala Lab.

Produk

Divisi pemasaran adalah bagian yang memberikan masukkan mengenai

2

misalnya kebiasaan makan konsumen Indonesia, jenis-jenis produk makanan

utama yang disukai serta pangsa pasar yang masih tersedia dan lain-lain.

Kerupuk (crackers) merupakan jenis makanan pendamping makanan utama bagi masyarakat di Indonesia. Selain itu kerupuk juga dikonsumsi sebagai

makanan ringan atau camilan. Teksturnya yang renyah dan garing memberikan

sensasi suara sehingga jika dikombinasikan dengan rasa gurih dapat

memberikan kenikmatan tersendiri. Pada beberapa jenis masakan khas yang

kering (seperti mi goreng dan nasi goreng ) dan makanan berkuah (seperti soto

dan sup), biasanya ditaburi dengan topping berupa bawang goreng dan kerupuk yang renyah. Jika kerupuk sudah terendam air, tekstur kerupuk menyerap air

sampai menjadi terlalu lembek dan tidak terasa pada saat dimakan. Input riset

pemasaran mengusulkan agar taburan pada makanan berkuah memiliki

karakteristik renyah dan tetap mempunyai tekstur berbobot walaupun taburan

tersebut telah terendam dalam kuah makanan setelah beberapa waktu tertentu.

Menurut data Survei Sosial Ekonomi Nasional 2003 (Susenas) yang disitir

oleh Bank Indonesia (2007) penduduk wilayah perkotaan (urban) lebih banyak mengkonsumsi kerupuk dibanding penduduk wilayah pedesaan (rural). Konsumsi dan pengeluaran rata-rata per kapita untuk kerupuk pada perkotaan adalah

0.193 ons dengan nilai Rp.154, sedangkan pada wilayah pedesaan adalah 0.147

ons dengan nilai Rp.99. Semakin tinggi pendapatan yang dimiliki seseorang,

semakin besar jumlah konsumsi krupuk per bulannya. Dari beberapa jenis

kerupuk yang ada di Indonesia, kerupuk ikan dan kerupuk udang mengandung

protein yang berkisar antara 2-5%.

Ada beberapa cara untuk membuat kerupuk atau camilan yang garing

dengan berbagai jenis bahan baku. Bahan baku yang berperan dalam mutu

produk makanan ringan hasil ekstrusi adalah pati, serat kasar, gum (hidrokoloid),

gula, protein, lemak dan bahan lainnya seperti garam dan sodium bikarbonat

(Huber, 2001). Untuk upaya pengembangan produk makanan ringan yang

renyah tersebut, proses dan teknologi yang tersedia pada perusahaan adalah

rangkaian beberapa peralatan sebagai berikut :1) Ekstruder produk bihun, 2)

Screw Extruder. Bila proses ekstrusi diikuti dengan proses penggorengan dapat memberikan nilai tambah dari segi kerenyahan tekstur dan kegurihan rasa.

Tujuan

Penelitian ini bertujuan untuk: 1) mengembangkan makanan ringan yang

dapat dimakan sendiri sebagai camilan maupun digunakan sebagai teman

makan nasi atau taburan pada lauk-pauk berkuah. 2) mengembangkan makanan

ringan dengan bahan baku yang mudah didapatkan di Indonesia dengan syarat

makanan ringan mengandungprotein lebih dari 10% dan 3) mengembangkan

formulasi makanan ringan dengan memanfaatkan peralatan atau proses

teknologi yang terdapat pada perusahaan.

Manfaat

Melalui penelitian ini perusahaan dapat mengidentifikasi dan menentukan

rangkaian proses yang paling optimal untuk memproduksi makanan ringan

dengan formula dan mutu yang diinginkan. Dari peralatan yang telah tersedia

pada perusahaan yang terdiri dari ekstruder makanan ringan generasi ketiga,

ekstruder vermicelli dan ekstruder strap pada peralatan produksi bihun dan alat

Meat Chopper Extruder, dan penggorengan kontinu mi instan bisa diperoleh rangkaian proses yang dapat membuat makanan ringan tanpa menambah

investasi peralatan khusus karena kapasitas peralatan yang sudah ada masih

TINJAUAN PUSTAKA

Makanan ringan

Makanan ringan merupakan terjemahan langsung dari snack foods, yang berarti pangan yang dikonsumsi di antara waktu makan biasa yang terdiri dari

makan pagi atau sarapan, makan siang dan makan malam. Makanan yang

dikonsumsi di antara waktu makan biasa tersebut bersifat ringan dan tidak

mengenyangkan (Lusas, 2001). Secara tradisional, Indonesia sudah memiliki

jenis makanan ringan yang terdiri atas kue basah dan kue kering; keduanya

terbagi atas rasa manis dan asin. Badan Pengawas Obat dan Makanan RI

(2006) membagi kategori pangan dan memasukkan istilah ini ke dalam Kategori

Pangan 15.0-Makanan ringan siap santap. Makanan ringan siap santap ini

termasuk semua jenis makanan ringan asin, gurih atau savory dan rasa lainnya, sering juga disebut sebagai camilan.

Jenis makanan ringan simulasi adalah makanan ringan yang terbuat dari

tepung pati-patian (serealia, umbi-umbian) dengan pencampuran bahan lain,

dibentuk atau dipotong, dijemur atau dikeringkan atau langsung digoreng atau

dipanggang. Produk ini tidak termasuk keripik kentang, keripik singkong atau

keripik umbi-umbian lainnya. Camilan lainnya terbuat dari umbi-umbian yang

digoreng langsung ataupun dipanggang. Selain rasa yang gurih, Lusas (2001)

memaparkan sifat makanan ringan yang modern sebagai berikut: 1) aman,

bebas dari bahan-bahan kimia berbahaya, bahan beracun dan mikroorganisme

patogen sesuai dengan peraturan dan hukum pangan yang berlaku, 2)

diproduksi secara komersial dalam jumlah besar dengan proses kontinu, 3) diberi

bumbu atau seasoning berupa garam dan tambahan bahan penambah rasa, 4) stabil dalam penyimpanan dan tidak memerlukan pendinginan untuk

mengawetkan, 5) dikemas untuk langsung dimakan dengan ukuran mudah

dimakan, mudah dipegang, memiliki permukaan yang berminyak ataupun kering

sesuai dengan proses produksi makanan ringan tersebut, 6) dijual kepada

konsumen dalam keadaan segar.

Agar makanan ringan dapat selalu segar, maka diperlukan jenis bahan

kemasan yang dapat melindungi dari uap air, oksigen dan cahaya untuk

menghilangkan katalis oksidasi. Nitrogen atau sistem antioksidan lainnya dapat

ditambahkan di dalam kemasan makanan ringan untuk menambah proteksi

terhadap minyak goreng. Produsen wajib mencantumkan kode tanggal

kadaluarsa pada kemasan, sehingga produk bisa ditarik dari pasar jika tidak

terjual setelah masa kadaluarsa berlalu.

Makanan ringan pada penelitian ini tergolong makanan ringan modern atau

snack food seperti disebutkan oleh Lusas (2001) dan bukan tergolong makanan ringan basah seperti kue-kue atau camilan tradisional seperti kue apem, risoles,

kroket dan gorengan lainnya.

Berbagai teknologi digunakan agar makanan ringan bisa tergolong sebagai

makanan ringan siap untuk dimakan dalam keadaan kering dan mengandung air

maksimum 5%. Fellows (2000) membagi prinsip-prinsip dasar teknologi

pengolahan pangan menjadi proses suhu ruang, proses dengan aplikasi panas

dan operasi paska proses pengolahan. Ketiga proses dirangkai untuk

menghasilkan makanan ringan. Proses dimulai dengan pencampuran atau

pengadukan bahan baku (jika bahan baku terdiri lebih dari 1 jenis bahan baku),

ekstrusi tanpa panas yang lebih berfungsi sebagai pengaduk dan pembentuk

adonan, ekstrusi dengan pemasakan, pengeringan, penggorengan yang

dilanjutkan dengan proses pelapisan dengan bumbu dan terakhir adalah

pengemasan.

Teknologi Ekstrusi

Ekstrusi merupakan proses yang menggabungkan beberapa unit operasi

pengolahan seperti pengadukan, pemasakan, pengulenan, penggesekan,

pembentukan dan pencetakan. Ekstruder diklasifikasikan berdasarkan 1) metode

operasi dan 2) metode konstruksi. Metode operasi dibagi menjadi ekstruder

tanpa panas dan ekstruder untuk memasak, sedangkan metode konstruksi terdiri

dari ulir tunggal atau single screw dan ulir ganda atau double screw. Jika produk pangan yang melalui ekstruder dipanaskan menjadi 100°C maka proses ekstrusi

tergolong kepada ekstrusi panas untuk memasak atau cooking extruder (Fellows, 2000).

Ekstruder makanan ringan yang digunakan pada penelitian ini merupakan

6

ekstruder ini bersuhu tabung maksimal 110°C, suhu produk maksimum 79°C dan

tekanan tabung ulir (screw barrel) +/- 2000-4000 kPa (Tabel 1). Kadar air adonan yang ideal untuk ekstruder ini adalah maksimal 30% agar adonan masih

berbentuk tepung lembab dan tidak menggumpal.

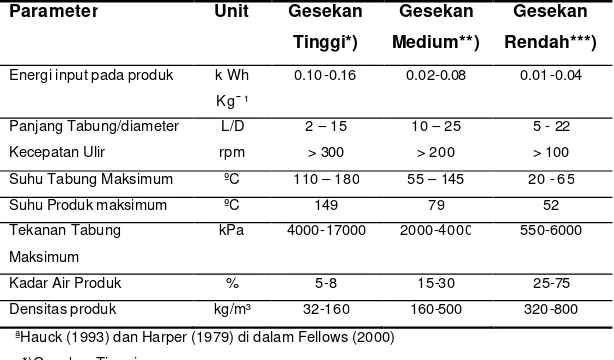

Tabel 1. Data operasi bermacam -macam ekstruderª

Parameter Unit Gesekan

Tinggi*)

Gesekan

Medium**)

Gesekan

Rendah***)

Energi input pada produk k Wh Kg¯ ¹

0.10 -0.16 0.02-0.08 0.01 -0.04

Panjang Tabung/diameter L/D 2 – 15 10 – 25 5 - 22

Kecepatan Ulir rpm > 300 > 200 > 100

Suhu Tabung Maksimum ºC 110 – 180 55 – 145 20 - 6 5

Suhu Produk maksimum ºC 149 7 9 52

Tekanan Tabung Maksimum

kPa 4000-17000 2000-4000 550-6000

Kadar Air Produk % 5 -8 1 5-30 25-75

Densitas produk kg/m³ 32-160 160-500 320 -800

ªHauck (1993) dan Harper (1979) di dalam Fellows (2000) *)Gesekan Tinggi

Kecepatan tinggi dan sayap screw dangkal menyebabkan tekan tinggi dan suhu yang diperlukan untuk membuat makanan ringan yang memuai/mengembang.

**)Gesekan Medium

Untuk Teksturasi Protein Nabati (TVP) dan makanan hewan setengah basah ***)Gesekan Rendah

Sayap screw yang dalam d an kecepatan rendah menghasilkan tekanan rendah untuk memproduksi pasta, produk daging dan gum.

Karena ekstrusi merupakan kombinasi dari beberapa proses seperti

pengadukan, pemasakan, dan pengulenan secara bersamaan, maka terjadi

beberapa perubahan fisik dan kimia pada bahan pangan seperti hidrasi pati dan

protein, homogenisasi, gelasi, gesekan, pelelehan lemak, denaturasi, atau

re-orientasi protein, plastifikasi, dan pengembangan dari struktur pangan. Beberapa

jenis makanan ringan bisa dihasilkan melalui beberapa teknologi ekstrusi seperti

makanan ringan direct expanded atau makanan ringan generasi kedua seperti makanan ekstrudat, makanan ringan generasi ketiga berbentuk pellet kerupuk

mentah, produk ko-ekstrusi, makanan ringan berbasis masa dan crispbread. Pengukuran mutu akhir ekstrudat adalah kadar air, tingkat pengembangan,

kelarutan, penyerapan, tekstur, warna dan citarasa (Huber, 2001 di dalam Lusas

Tingkat pengembangan diukur melalui densitas kamba, bentuk dan ukuran,

sedangkan tekstur diukur secara organoleptik berupa mouth feel dan struktur sel yang menentukan kerenyahan.

Makanan ringan generasi kedua dan ketiga

Produk makanan ringan generasi kedua disebut juga direct expanded. Jenis ini biasanya memiliki karakteristik produk dengan densitas kamba yang

rendah dan dilapisi dengan pemberi rasa dalam bentuk campuran dengan

minyak dan garam. Ekstrudat bisa diproses lebih lanjut dengan proses

penggorengan atau proses pemanggangan sebelum dilakukan pelapisan dengan

larutan minyak dan bumbu.

Produk makanan ringan generasi ketiga biasanya menunjuk pada produk

setengah jadi atau pellet kerupuk mentah; diproduksi dengan ekstruder dengan

pemasakan dan hasilnya dikeringkan sampai kadar air yang stabil (9-10%) untuk

menjaga stabilitas selama penyimpanan. Selanjutnya pellet mentah ini akan

dikembangkan melalui media minyak goreng panas maupun media udara panas.

Bahan baku yang dipakai kebanyakan dari pati dan tepung-tepungan. Klasifikasi

proses terbagi menjadi ekstrusi pembentukan dingin atau ekstrusi pemasakan.

Jika menggunakan ekstrusi pembentukan dingin, digunakan tepung kentang atau

pati lain yang sudah tergelatinisasi atau pregelatinisasi agar didapatkan

pengembangan yang optimal setelah pellet digoreng.

Pada ekstrusi pemasakan, bahan baku harus masak sempurna kecuali

dipakai pati yang sudah mengalami pregelatinisasi. Agar adonan masak

sempurna, maka kombinasi suhu, waktu tinggal adonan dalam daerah ekstruder

dan kadar air selama ekstrusi untuk membuat gelatinisasi sempurna harus

optimal. Suhu pada ekstruder tergantung dari bahan baku yang dipakai,

konfigurasi ekstruder dan kondisi proses. Suhu pemasakan harus dibuat di atas

suhu gelatinisasi dari pati yang digunakan (Tabel 2).

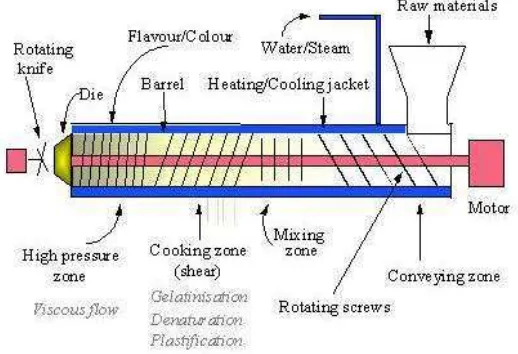

Ekstruder pemasakan memiliki 4 daerah dengan fungsi yang berbeda

dalam tabung ulir ekstruder yaitu daerah pengadukan adonan, pemasakan

adonan, daerah pembentukan di mana adonan mulai didinginkan (70-95°C) dan

8

lubang cetakan atau outlet die yang memiliki daerah yang cukup terbuka agar ekspansi tidak terjadi (Gambar 2).

Tabel 2. Kandungan Rata-rata amilosa dan amilopektin dari beberapa Pati

Tipe Pati Amilosa (%) Amilopektin (%) GTR (°C)ª

Tapioka / Singkong

17 83 52-61

Gandum 25 75 58-63

Beras 19 81 68-78

Beras Ketan <10 >99 68-77

ªGTR = Gelatinization Temperature Rate

Huang dan Rooney di dalam Lusas dan Rooney (2001)

Adonan yang akan dicetak ini memiliki kadar air 20-25%. Adonan yang

sudah tercetak akan dikeringkan pada oven 70-80°C selama 3 jam sampai

menjadi pellet berkadar air 9-10% (Huber 2001 di dalam Lusas dan Rooney,

2001).

Gambar 2. Bagian bagian dalam tabung ekstruder ulir tunggal untuk produksi makanan ringan generasi ketiga.

Peralatan ekstrusi terdiri dari ulir yang berputar pada tabung silindris yang

disebabkan oleh motor listrik dengan kecepatan putar yang berbeda-beda dan

cukup kuat untuk mendorong bahan pangan terhadap hambatan tekanan yang

terbentuk di dalam tabung. Kecepatan ulir merupakan faktor utama yang

mempengaruhi kinerja ekstruder dalam hal waktu tumpuk bahan pangan di

dalam tabung, jumlah panas yang ditimbulkan oleh gesekan, laju transfer panas,

dan kekuatan gesekan dari produk. Kisaran kecepatan ulir adalah 150-600 rpm

tergantung pada aplikasinya.

Teknologi ekstrusi pada proses produksi bihun

Proses pembuatan bihun berbeda dengan pembuatan mi atau pasta karena

beras yang digunakan harus dijadikan bubur beras lebih dahulu dengan cara

penggilingan basah. Bubur beras disaring dan dibuat adonan kukus sebelum

diekstrusi menjadi untaian halus diameter 1 sampai 1,2 mm. Pengukusan

diperlukan untuk proses gelatinisasi sempurna dari beras. Ada 2 proses ekstrusi

yang terdapat pada rangkaian proses produksi bihun, yaitu 1) ekstruder strap

yang berfungsi untuk mengaduk adonan hasil kukusan dan membentuk menjadi

untaian tambang dengan diameter 100 mm, 2) ekstruder vermicelli yang akan mengaduk untaian tambang dan membentuk menjadi untaian halus diameter 1

sampai 1,2 mm. Kedua ekstruder merupakan ekstruder tanpa panas dan tidak

berfungsi sebagai ekstruder pemasakan. Spesifikasi kedua jenis ekstruder dapat

[image:30.595.124.399.526.640.2]dilihat pada Tabel 3.

Tabel 3. Spesifikasi ekstruder strap dan ekstruder vermicelli pada rangkaian proses produksi bihun

Ekstruder Strap Ekstruder Vermicelli

Power motor 7.5 kw 50 Hz 18.5 kw 50 Hz

Jumlah ulir 2 buah 2 buah

Ulir 1 Panjang 56 cm Panjang 90 cm

Jumlah putaran 10 Jumlah putaran 13 Diameter 12.5 cm Diameter 14.5 cm

Ulir 2 Panjang 26 cm Panjang 90 cm

10

Gelatinisasi dan Retrogradasi Pati

Gelatinisasi adalah kerusakan urutan molekul dalam butiran pati yang 1)

tergantung pada suhu dan kandungan air, 2) bersifat tidak dapat berubah ,3)

berawal dari pembesaran ukuran granulasi pati, 4) menyebabkan kenaikan

kekentalan larutan atau suspensi 5) bervariasi tergantung pada kondisi

pemasakan, 6) bervariasi tergantung kepada tipe butiran dari sumber tanaman.

Kisaran suhu gelatinisasi pati dari umbi-umbian atau akar biasanya lebih rendah

daripada pati serealia (Tabel 2).

Butir pati terdiri dari bagian yang tidak berbentuk atau amorphous dan bagian yang terlihat seperti kristal. Pati dalam air yang dipanaskan menyebabkan

gangguan ikatan Hidrogen di antara rantai polimer sehingga melemahkan

butiran. Pembesaran awal terjadi pada daerah amorphous di mana ikatan hidrogen kurang banyak dan polimer bersifat rentan terhadap pemutusan ikatan.

Pada saat struktur menjadi melemah, butiran mengikat air dan membesar.

Karena tidak semua butiran serentak gelatinisasi, maka terjadi perbedaan tingkat

kekacauan dan pembesaran butiran.

Bagian yang tidak berbentuk pada butir pati lebih mudah terdegradasi oleh

asam dan enzim jika dibandingkan daerah kristal. Butiran pati dianggap sebagai

polimer seperti kaca. Bentuk seperti kaca akan bertahan sampai tercapai suhu

transisi gelas (Tg= glass transition temperature) di mana molekul mulai terlepas dan polimer bersifat kenyal seperti karet. Akhirnya suhu titik leleh Tm akan

dicapai di mana butir pati akan meleleh dan kehilangan ikatan secara

menyeluruh. Air menjadi penyebab keliatan atau kekenyalan yang secara nyata

mempengaruhi suhu Tm dan Tg dari butir pati. Pada saat pembesaran butir pati

dan pelelehan terjadi, butir pati mengalami gelatinisasi, pembentukan pasta atau

pasting, dispersi dan akhirnya retrogradasi pada saat bahan mengalami pendinginan. Perubahan ini pada Gambar 3 dipengaruhi oleh suhu, kadar air,

energi mekanis dan faktor lainnya. Tekstur keripik atau hasil pemanggangan

akan renyah pada kadar air <3% dan jika di atas 3% maka tekstur akan menjadi

Retrogradasi merupakan proses lanjut setelah gelatinisasi. Polimer pati

yang terlarut dan sis a bagian butir yang tidak larut kembali bersatu setelah

pemanasan. Retrogradasi menghasilkan formasi agregat kristal yang

mempengaruhi tekstur. Molekul amilosa linier lebih cenderung bersatu dan

membentuk ikatan hidrogen daripada molekul amilopektin yang lebih besar dan

bercabang. Pada saat retrogradasi, pasta pati menjadi berwarna opak dan

membentuk gel. Gel berangsur-angsur menjadi seperti elastis atau kenyal dan

cenderung melepas air. Perubahan ini terjadi selama dan setelah ekstrusi,

pemanggangan, penggorengan, dan proses lainnya (Huang dan Rooney dalam

Lusas dan Rooney, 2001). Dehidrasi melepas air dan meningkatkan retrogradasi.

Lapisan film yang terbentuk tergantung dari jumlah relatif air, jenis pati dan

interaksinya dengan bahan lainnya dalam formula. Retrogradasi luas dari

amilosa menghasilkan fraksi pati yang tahan terhadap kerja enzim pencernaan.

Retrogradasi amilopektin pada produk hasil pemanggangan berhubungan

dengan peristiwa ‘melempem’. Pada makanan ringan, hal ini menghasilkan

[image:32.595.160.365.410.628.2]tekstur yang ringan, garing dan renyah.

12

Tekstur pangan dan Kerenyahan

Menurut definisi British Standard Institutiondalam Carpenter et al. (2000)

indera yang berperan dalam menentukan tekstur adalah sentuhan, penglihatan

dan pendengaran, sehingga tekstur didefinisikan sebagai : atribut dari sebuah

benda yang dihasilkan oleh kombinasi dari sifat fisik dan diartikan atau diterima

oleh sensasi atau rangsangan dari sentuhan (termasuk kinestesia atau daya

menyadari gerakan otot dan rasa dalam mulut), penglihatan dan pendengaran.

Tekstur berperan dalam penerimaan keseluruhan dari sebuah produk

pangan dan merupakan kriteria penting bagi konsumen untuk menyatakan mutu

dan kesegaran dari produk pangan. Makanan ringan yang disukai adalah

makanan ringan yang bertekstur renyah, garing tidak keras, dan tidak

melempem.

Persepsi terhadap tekstur pangan adalah merupakan proses yang dinamik

karena sifat-sifat fisik pangan berubah-ubah secara terus menerus dengan

adanya proses pengunyahan, pembalutan dengan air liur dan perubahan suhu

tubuh. Szczesniak (1963) dalam Carpenter et al. (2000) membuat klasifikasi

tekstur menjadi 3 kelompok utama yaitu 1) Karakteristik mekanik yang

berhubungan dengan reaksi pangan ke tekanan, 2) Sifat geometrik yang

berhubungan dengan ukuran, bentuk dan orientasi partikel dalam pangan dan 3)

Karakteristik lain-lain yang berhubungan dengan persepsi kadar air dan kadar

lemak.

Proses Penggorengan

Penggorengan merupakan suatu unit operasi yang dipakai terutama

untuk mengubah mutu pangan dari segi organoleptik teks tur ~ kerenyahan dan

rasa gurih. Tujuan kedua proses penggorengan adalah untuk mendapatkan efek

pengawetan yang merupakan hasil perusakan enzim dan mikroba oleh panas

yang dihasilkan oleh proses penggorengan.

Peralatan penggorengan untuk proses mi instan terdiri dari sumber panas

untuk memanaskan minyak, rantai ban berjalan untuk memindahkan produk

mentah akan dibenamkan ke dalam minyak panas dan naik kembali pada saat

uap air di bagian dalam berubah menjadi uap. Menurut Fellows (2000),

penggorengan tipe ini tergolong kepada deep-fat frying di mana transfer panas merupakan kombinasi dari konveksi yang terjadi pada minyak panas dan

konduksi pada bagian dalam produk pangan. Semua permukaan pangan

menerima perlakuan panas yang sama untuk menghasilkan penampilan dan

warna hasil goreng yang seragam. Mesin penggorengan mi instan mempunyai

dimensi panjang 10 m dan lebar 1 m; kondisi penggorengan untuk mi instan

adalah 145-150°C selama 60-70 detik (Sung-Kon Kim ,1996 di dalam Kruger et

al. 1996).

Menurut teori, jika bahan pangan dimasukkan ke dalam minyak panas,

suhu permukaan bahan pangan akan meningkat dengan cepat dan air

terevaporasi sebagai uap air dan permukaan mulai mengering. Jalur evaporasi

air yang bergerak di dalam pangan akan membentuk lapisan kerak. Suhu

permukaan pangan akan naik sama seperti suhu minyak panas dan suhu bagian

dalam akan naik dengan laju yang lebih lambat ke suhu 100°C. Laju transfer

panas ditentukan oleh perbedaan suhu antara minyak panas dengan pangan

oleh koefisien transfer panas pada permukaan pangan (Fellows, 2000). Tekstur

pangan hasil penggorengan dihasilkan oleh perubahan pada protein, lemak dan

karbohidrat polimer. Perubahan pada protein terjadi sebagai hasil reaksi Mailard

dengan asam amino pada kerak. Kandungan lemak produk pangan akan

meningkat karena penyerapan minyak goreng.

Banks dan Lusas (2000) di dalam Lusas dan Rooney (2001) membagi

perubahan bahan pangan yang digoreng menjadi 6 tahap, yaitu : 1) Masuk

Penggorengan, 2) Pengerasan permukaan produk (case hardening), 3) Pengerasan permukaan, 4) Pengurangan uap air atau pemasakan, 5) Selesai

Penggorengan dan 6) Penyerapan minyak.

Tahap masuk ke penggorengan adalah saat pangan terendam dalam

minyak panas di mana pati pada permukaan secara cepat tergelatinisasi dan

produk terbungkus oleh gelembung uap kecil karena uap air pada permukaan

mulai menguap. Perubahan uap dan gelembung pada permukaan meningkat

14

Perubahan atau evolusi uap air yang sangat cepat membatasi suhu produk

mencapai titik didih air dan menghambat penetrasi minyak ke dalam produk.

Pada pengerasan permukaan produk (case hardening), lapisan sel terluar pada permukaan produk mengering dan kempes menjadi seperti tekstur lapisan

kayu halus. Sedikit perubahan pada evolusi uap air memperlihatkan bahwa

proses ini sedang berlanjut di mana sebagian permukaan masih bergelembung

lebih cepat dari bagian lainnya. Pada saat uap air pada permukaan menghilang,

uap air di bagian dalam mulai berubah menjadi uap dan merusak saluran melalui

struktur produk. Pada titik ini, dehidrasi tidak akan akan menghasilkan tekstur

permukaan yang renyah, akan tetapi akan terjadi keutuhan struktur, sebagai

contoh keripik kentang yang digoreng pada tahap ini masih bisa dibengkokkan

dan kembali ke bentuk semula.

Tahap pengerasan permukaan menyebabkan beberapa lapisan sel

permukaan mulai mengering dan menambah pembentukan struktur remah.

Produk yang digoreng pada suhu tinggi akan membentuk lapisan remah yang

tipis dan tekstur ringan, sedangkan produk yang digoreng secara lambat dengan

suhu rendah akan mendukung pembentukan remah yang lebih tebal dan tekstur

lebih garing. Struktur sel di bawah lapisan remah akan terganggu dan

membentuk tiang-tiang dalam dan besar dan substruktur bagian dalam terus

menerus dipengaruhi oleh suhu penggorengan. Pada tahap ini, formasi

remah-remah dan struktur bagian dalam masih belum lengkap tetapi elemen yang

paling kuat mempengaruhi tekstur produk jadi sudah terbentuk.

Penekanan utama pada tahap pemasakan adalah pada penetrasi panas

dan pengurangan kadar air. Keseragaman dalam ukuran produk yang digoreng

merupakan kunci untuk menentukan beban penggorengan yang tepat, profil

suhu dan waktu produk dan pemasakan.

Selama tahap akhir penggorengan, suhu permukaan produk secara cepat

menjadi sama dengan suhu minyak. Kadar air rendah dan suhu tinggi

memperkuat reaksi pembentukan flavor yang melibatkan asam amino, protein

dan karbohidrat. Suhu yang meningkat mendukung pengurangan kadar air akhir,

pembentukan remah yang renyah dan berwarna pekat. Kadar minyak meningkat

permukaan produk. Tahap akhir ini harus dikontrol dengan waktu yang tepat

pada saat produk diangkat dari minyak untuk menghasilkan mutu optimal dari

poduk hasil penggorengan.

Tahap selanjutnya adalah penyerapan minyak. Kadar minyak merupakan

akibat dari pembasahan permukaan, aksi kapiler dan penyerapan vakum.

Tekstur permukaan produk mempengaruhi pembasahan awal dan penyerapan

kapiler selama tahap awal penggorengan, tetapi evolusi uap air membatasi

penyerapan yang nyata. Selama akhir tahap penggorengan, sejumlah minyak

tambahan akan diserap oleh aksi kapiler saat ruang hampa terbentuk di dalam

produk. Selama pendinginan setelah penggorengan, uap air di dalam produk

akan terkondensasi sehingga terbentuk ruang vakum yang mempercepat

penyerapan minyak dari permukaan ke dalam produk. Untuk mengurangi

kandungan minyak, maka dilakukan penirisan pada tabung sentrifugal yang

BAHAN DAN METODE

Waktu dan tempat

Penelitian dilaksanakan mulai dari bulan Desember 2005 sampai dengan

bulan April 2006 pada beberapa lokasi sesuai dengan letak peralatan produksi

dan peralatan laboratorium kimia dan organoleptik. Pengembangan prototip

produk dilakukan pada laboratorium aplikasi PT. Cahaya Citra Cemerlang,

Jakarta.

Untuk peralatan ekstrusi bihun digunakan peralatan produksi bihun di PT.

Indofood Sukses Makmur – Cibitung, demikian pula dengan alat penggorengan

mi kontinu. Sedangkan untuk peralatan ekstruder makanan ringan digunakan

peralatan produksi PT. Indofood FritoLay – Tangerang. Analisa kimia,

organoleptik dan analisa kerenyahan secara obyektif dengan Instron Texture Analyzer dilakukan di Pusat Riset dan Pengembangan PT. Indofood Sukses Makmur, Ancol-Jakarta.

Bahan dan Alat

Bahan baku yang digunakan adalah ikan lele lokal (Clarias batrachus L) dan tahu sebagai sumber protein, pati jagung, tepung gaplek dan tepung terigu.

Bahan penambah rasa yang digunakan adalah garam, gula, monosodium

glutamat dan perisa ayam. Sodium bikarbonat sebagai bahan pengembang juga

ditambahkan pada formula.

Peralatan produksi yang digunakan adalah : 1) Ekstruder makanan ringan –

tipe 3rd generation snack, 2) Ekstruder bihun yang terdiri dari 2 peralatan ekstruder yaitu : ekstruder strap dan ekstruder vermicelli, 3) Kombinasi ekstruder bihun dengan meat processor/Meat Chopping Extruder (MCE), 4) Alat penggorengan yang dipakai adalah alat penggorengan kontinu untuk mi instan

dengan suhu goreng 150°C selama 3 menit.

Analisa proksimat yang dilakukan adalah kadar air, kadar protein, kadar

lemak, kadar abu, dan kadar karbohidrat. Dilakukan pula analisis kandungan

Metode Penelitian

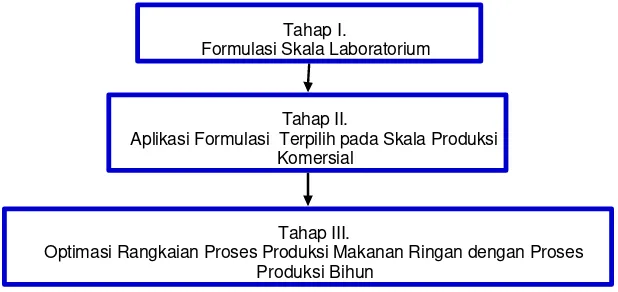

Penelitian terbagi atas tiga tahap. Pada penelitian tahap pertama dilakukan

formulasi makanan ringan skala laboratorium untuk memilih prototip formula

yang akan diterapkan pada tahap II. Penelitian tahap II adalah menerapkan

formula terpilih pada beberapa peralatan ekstruder skala komersial yang tersedia

pada perusahaan sedangkan penelitian tahap III adalah melakukan optimasi

proses produksi yang dapat menghasilkan produk dengan kerenyahan tekstur

yang paling optimal. Alur tahapan penelitian seperti pada Gambar 4.

Tahap I - Formulasi Makanan Ringan Skala Laboratorium

Penelitian tahap awal dilakukan untuk mendapatkan komposisi bahan

baku yang dapat menghasilkan tekstur yang renyah, rasa gurih dan asin yang

pas, rasa bumbu yang sesuai dan kadar protein produk yang memadai, dengan

menggunakan alat Panasonic Meat Processor (MK-628 NR Super Turbo 1000). Alat penggorengan yang digunakan adalah wajan dan kompor yang diatur

suhunya hingga 150°C. Seleksi prototip formula dilakukan berdasarkan uji kimia

(kadar air adonan dan kadar protein produk jadi), uji organoleptik yaitu uji tekstur

subyektif terhadap kerenyahan produk hasil goreng dan evaluasi subyektif

terhadap rasa gurih produk jadi hasil penggorengan, sedangkan analisa ekonomi Tahap I.

Formulasi Skala Laboratorium

Tahap II.

Aplikasi Formulasi Terpilih pada Skala Produksi Komersial

Tahap III.

[image:38.595.113.422.296.442.2]Optimasi Rangkaian Proses Produksi Makanan Ringan dengan Proses Produksi Bihun

18

terhadap biaya bahan baku juga dipertimbangkan untuk setiap 5 gram produk

hasil penggorengan agar sesuai dengan sasaran harga jual produk.

Tahap II - Aplikasi Formulasi Makanan Ringan Terpilih pada Skala Produksi

Komersial

Penelitian tahap kedua yang dilakukan adalah aplikasi formula terpilih pada

percobaan skala produksi komersial yaitu pada :

1) Ekstruder makanan ringan – 3rd generation snack

2) Ekstruder bihun yang terdiri dari 2 peralatan ekstruder yaitu :

§ Ekstruder strap

§ Ekstruder vermicelli

3) Kombinasi ekstruder bihun dengan Meat Crushing Machine atau Meat Chopper Extruder CZ 112.

Alat penggorengan yang dipakai adalah alat penggorengan kontinu untuk

mi instan dengan suhu goreng 150°C selama 3 menit. Pada tahap kedua ini,

diamati penilaian subyektif terhadap kerenyahan tekstur dan kapasitas produksi

yang memungkinkan dari ketiga proses di atas.

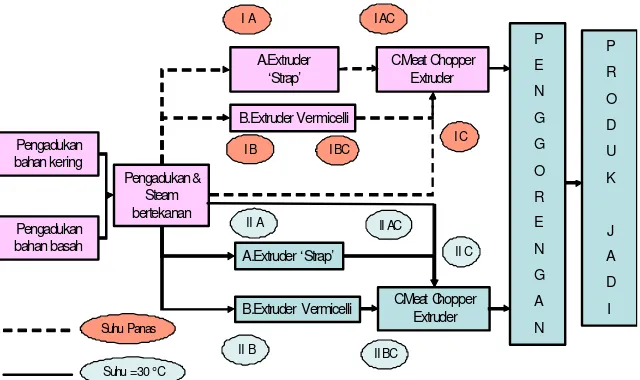

Tahap III-Optimasi Rangkaian Proses Produksi Makanan Ringan dengan

Proses Produksi Bihun

Pada penelitian tahap ketiga dilakukan optimasi rangkaian proses produksi

makanan ringan dengan menggunakan proses pengolahan bihun. Faktor yang

diamati pada proses optimasi ini adalah 1) pengaruh suhu adonan sebelum

adonan tersebut melalui proses ekstrusi dan 2) pengaruh alat MCE yang

dirangkai setelah proses ekstrusi bihun.

Suhu adonan panas adalah suhu adonan pada saat ke luar dari alat

pengaduk dengan uap yang bertekanan 2 kgf sebelum masuk ke dalam proses

ekstrusi. Kisaran suhu adonan panas adalah 80°C- 90°C. Suhu adonan 30°C

adalah suhu adonan setelah proses pengadukan dan penguapan bertekanan

Urutan proses pada penelitian ketiga dibagi menjadi 10 jenis urutan proses

(Gambar 5), sedangkan semua proses pengadukan bahan baku sampai dengan

proses penguapan (steaming) adalah parameter yang sama bagi semua urutan proses, demikian pula dengan parameter penggorengan kontinu. Parameter

proses produksi mulai dari proses pengadukan bahan baku sampai dengan

proses penggorengan dipaparkan pada Tabel 4. Angka I adalah untuk parameter

suhu adonan panas dan angka II untuk adonan yang sudah didinginkan sehingga

mencapai suhu 30°C. Huruf A adalah ekstruder strap, huruf B untuk ekstruder

vermicelli dan huruf C untuk MCE.

Parameter mutu produk jadi yang diamati meliputi kerenyahan tekstur hasil

goreng secara evaluasi sensori subyektif dan secara obyektif dengan alat Instron Texture Analyzer. Untuk setiap sampel dilakukan 16-18 kali pengukuran. Urutan proses yang mempunyai nilai max load kgf paling tinggi merupakan urutan proses yang menghasilkan tingkat kerenyahan paling baik (Lampiran 2).

Pengadukan bahan kering Pengadukan bahan basah Pengadukan& Steam bertekanan A.Extruder ‘Strap’ B.Extruder Vermicelli C.Meat Chopper Extruder A.Extruder ‘Strap’

B.Extruder Vermicelli C.Meat Chopper Extruder

II C I C

II AC

II BC Suhu Panas

Suhu =30 °C

[image:40.595.93.413.198.388.2]I BC I AC I A I B II A II B P E N G G O R E N G A N P R O D U K J A D I

20

Tabel 4. Parameter proses produksi Bihun yang dirangkai dengan Meat ChopperExtruder dan Penggorengan Kontinu

PROSES PARAMETER PROSES

1.Pengadukan bahan baku kering Lama pengadukan 2 menit

2.Pengadukan bahan baku basah Lama pengadukan 2 menit

3.Pengadukan bahan baku kering

dan basah

Lama pengadukan 2 menit

4. Penguapan (Steaming) Untuk 100 kg adonan ~ lama penguapan 11 menit

Tekanan penguapan 2 KgF

5. Ekstruder Strap Diameter lubang (nozzle) 3 mm Jumlah lubang 90

Kapasitas 450 kg/jam

6. Ekstruder Vermicelli Diameter lubang (nozzle) 3 mm Jumlah lubang 60

Kapasitas 450 kg/jam

7. Meat ChopperExtruder Diameter lubang (nozzle) 3 mm Jumlah lubang 60

Kapasitas 500 kg/jam

8. Penggorengan Kontinu Lama penggorengan 3 menit

Suhu minyak pada proses

penggorengan 150 °C

9. Separasi Minyak (Penirisan) Lama penirisan 1 menit

Hasil analisa kerenyahan tekstur akan menentukan parameter proses

terbaik yang akan dirangkai seperti ; 1) peranan proses aging atau pendinginan adonan sebelum proses ekstrusi dan 2) penentuan pemakaian jenis ekstruder

Pengamatan

Pada tahap penelitian pertama dilakukan percobaan dengan beberapa

formula yang bisa memenuhi persyaratan hasil akhir dengan rasa gurih dan asin,

harga bahan baku memenuhi biaya bahan baku, kadar protein akhir lebih besar

dari 10% dan kadar air adonan sesuai dengan kadar air yang diperlukan untuk

proses produksi pada ketiga jenis ekstruder yang akan dipakai. Analisa kadar

protein produk hasil goreng memakai metode analisa dengan referensi SNI

01-2891-1992 dan Pearson’s Chemical Analysis of Food 8th Churchill

Livingstone.

Formula dengan biaya bahan baku yang memenuhi persyaratan dan kadar

protein minimum 10% dipilih untuk dicoba pada peralatan ekstruder makanan

ringan generasi ketiga, ekstruder bihun dan ekstruder MCE. Pada hasil goreng

dilakukan analisa sensori terhadap kerenyahan tekstur dengan panelis terlatih

memakai metode ranking test dengan jumlah panelis terlatih minimum 5 orang

(Carpenter, Lyon dan Hasdell, 2000). Kuesioner uji ranking ada pada Lampiran

1.

Formula terbaik digunakan untuk mendapat rangkaian peralatan terbaik

dalam hal memproduksi makanan ringan yang paling renyah. Rangkaian yang

digunakan adalah ekstruder strap dan vermicelli pada bihun dan MCE. Suhu adonan saat masuk ke dalam ekstruder diamati dengan 2 jenis suhu, yaitu suhu

setelah adonan ke luar dari proses pemasakan dengan uap, 85-90°C dan suhu

adonan setelah ke luar dari pemasakan yang sudah diistirahatkan dan sudah

mencapai suhu maksimum 30°C. Demikian pula dibedakan antara adonan yang

melalui MCE dan tidak melalui ekstruder MCE. Hasil penggorengan 150°C

selama 3 menit dikumpulkan dan terhadap masing-masing produk dari jenis

urutan proses dan suhu adonan dilakukan analisa kerenyahan tekstur pada

Instron Texture Analyzer. Hasil dari Instron dengan nilai maximum load KgF terbesar merupakan produk yang paling renyah.

Untuk menguji ketahanan tekstur produk di dalam makanan berkuah

terhadap 4 produk yang mempunyai nilai kerenyahan terbaik, dilakukan

penaburan produk di atas makanan berkuah dengan suhu kuah 80-84°C. Produk

22

terpisah setelah itu dilakukan evaluasi tekstur subjektif setiap 30 detik Atribut

yang dinilai adalah kerenyahan serta kekenyalan tektur setelah paparan waktu

tertentu dan suhu tertentu.

Kerenyahan

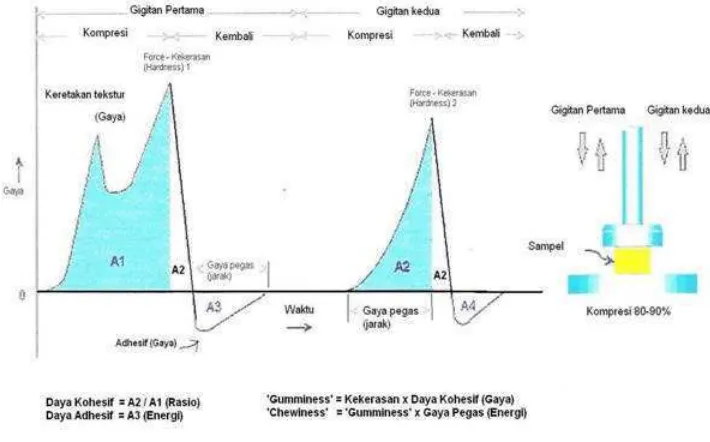

Alat uji kerenyahan tekstur Instron mengukur dengan cara kompresi pada

produk pangan dengan probe. Yang diukur adalah kekerasan produk atau

hardness yang merupakan kebalikan dari kerenyahan. Nilai Kekerasan merupakan kekuatan puncak dari kompresi pertama dari produk. Kekerasan

tidak perlu terjadi pada titik kompresi yang paling dalam; walaupun biasanya

terjadi pada hampir semua produk (Gambar 6). Tidak semua produk bisa retak,

akan tetapi jika harus retak, titik keretakan terjadi pada plot yang pertama terjadi

puncak yang nyata selama kompresi pertama pada produk.

Uji kerenyahan tekstur secara subjektif terhadap tekstur dari kesepuluh

perlakuan uruta proses dilakukan memakai 5 orang panelis terlatih untuk

[image:43.595.75.430.384.605.2]berarti keras, angka 1 berarti agak keras, angka 2 berarti agak renyah, angka 3

berarti renyah, angka 4 berarti renyah sekali dan angka 5 merupakan nilai untuk

tekstur sangat renyah sekali. Untuk melihat relasi antara kerenyahan objektif

(kgf) dengan kerenyahan subjektif (skala hedonik 0-5), dibuat sebuah grafik

hubungan linier (Gambar 8).

Uji ketahanan kerenyahan tekstur setelah produk makanan ringan

ditaburkan pada mi instan berkuah dilakukan secara subjektif dengan

mengevaluasi kerenyahan tekstur secara berkala mulai dari waktu setelah tabur

1 menit, 2 menit, 3 menit dan setiap 30 detik berikutnya sampai tekstur produk

terasa lembut atau mudah larut dalam mulut (Lampiran 10).

Kadar air

Sebelum penimbangan bahan, cawan timbang dan tutupnya dipanaskan

dalam oven 1050C selama 30 menit lalu didinginkan dalam desikator dan

ditimbang sampai ketelitian 0,1 mg. Setelah itu, contoh sebanyak 2-5 gram

ditimbang pada botol timbang. Botol dan contoh dikeringkan dalam oven 105°C

selama 3 jam dan botol timbang dalam keadaan terbuka. Setelah itu, botol

timbang tertutup yang berisi sampel didinginkan dalam desikator selama 30-45

menit kemudian dilakukan penimbangan dengan ketelitian 0,1 mg. Penetapan

blanko juga dilakukan.

Rumus perhitungan yang digunakan adalah sebagai berikut :

Kadar air = W1 – W2 X 100 % W1 – W0

Di mana :

W0 : berat botol timbang dan tutup (g)

W1 : berat botol timbang + tutup + contoh sebelum dipanaskan (g) W2 : berat botol timbang + tutup + contoh yang sudah dipanaskan (g) Blk : berat blanko (g)

Desikator yang digunakan berdiameter 30-40 cm di mana jumlah maksimum

24

Kadar abu

Sebelum penimbangan bahan, cawan pengabuan dipijarkan dalam furnace

650-6000C selama 1 jam lalu didinginkan 70-90 menit dalam desikator dan

ditimbang sampai bobot tetap.

Sampel makanan ringan digerus sampai berbentuk bubuk setelah itu

ditimbang pada neraca analitik (ketelitian 0.1 mm) di atas cawan pengabuan

sebanyak 3-5 gram.

Cawan pengabuan berisi contoh diletakkan di atas Bunsen listrik/hot plate

kemudian contoh dibakar sampai asap hilang. Setelah itu pengabuan dilanjutkan

dalam furnace 650-6000C sampai diperoleh abu bewarna putih keabuan. Cawan didinginkan sampai suhu 100-1100C dalam furnace yang telah dimatikan. Setelah itu diangkat dan didinginkan dalam desikator selama 70-90 menit, kemudian

ditimbang sampai ketelitian 0,1 mg. Setelah itu dilakukan penetapan blanko.

Diameter desikator yang digunakan adalah 70-90 cm dan jumlah maksimum

cawan dalam desikator 10-15.

Kadar abu = Ws – Wc - Blk X 100 % Ws – Wc

Di mana :

Wa : berat cawan dan abu (g) Wc : berat cawan kosong (g) Ws : berat cawan dan contoh (g) Blk : berat cawan blanko (g)

Nilai blanko diperhitungkan untuk mengkoreksi hasil analisis bila bobot

blanko berkurang dan diberi harga mutlak. Jika setelah pengeringan, bobot

blanko bertambah maka nilai blanko diabaikan.

Kadar Protein

Senyawa protein didestruksi dengan asam sulfat dan katalis selen menjadi

ammonium sulfat yang diuraikan menjadi amoniak pada saat destilasi

menggunakan NaOH. Amoniak yang dibebaskan diikat dengan asam borat

menghasilkan ammonium borat yang secara kuantitatif dititrasi dengan larutan

Contoh ditimbang 0.1 – 1 g tergantung pada jenis kadar protein contoh ke

dalam labu kjeldalh dalam lemari asam atau ruang yang dilengkapi dengan alat

destruksi dengan unit penghisap asap.

Campuran dipanaskan dalam pemanas listrik sampai mendidih dan

dilarutkan menjadi jernih kehijau-hijauan, setelah itu dibiarkan dingin, lalu

diencerkan dengan aquadest secukupnya.

Larutan NaOH 40% ditambahkan sebanyak 15 ml atau sampai campuran

menjadi basa (diperiksa dengan indikator PP). Larutan disuling selama 5 -10

menit atau sampai larutan destilat telah mencapai kira-kira 150 ml, dengan

penampang destilat adalah 50 ml larutan H3BO3 2% yang telah diberikan

beberapa tetes campuran indikator BCG + MM.

Ujung pendingin dibilas dengan aquadest kemudian larutan campuran

destilat dititar dengan larutan HCl 0.05 N.

Setelah itu dilakukan penetapan blanko dan standardisasi HCl 0.05 N.

Kadar Nitrogen (%) =

(V1 – V2) x N x 14.008

X 100 % W

Di mana :

V1 = Volume HCl 0.05 N untuk tirasi contoh (ml) V2 = Volume HCl 0.05 N untuk tirasi blanko (ml) N = Normalitas larutan HCl

W = berat cuplikan contoh (mg) 14.008 : Bobot atom nitrogen

26

Analisis data

Analisa data hasil pengukuran kerenyahan tekstur secara statistik dilakukan

secara deksriptif dan inference. Secara deskriptif dilakukan analisa umum rataan, ragam, standar deviasi, dengan selang kepercayaan 95% bagi mean. Secara

inference, dilakukan Analysis of Variance (Anova) dengan uji lanjut Duncan dan Kontras. Tujuan analisa statistik adalah untuk 1) mendapat ranking kerenyahan

tekstur dari kesepuluh proses yang telah dilakukan, 2) mengetahui apakah ada

perbedaan nilai respon, dalam hal ini nilai maximum load kgf atau tingkat kerenyahan di antara kesepuluh proses dan 3) mendapat proses yang terbaik

HASIL DAN PEMBAHASAN

Formulasi Produk Makanan Ringan

Dalam merancang formulasi digunakan peralatan laboratorium yang kurang

lebih mirip fungsi ekstruder dan dikombinasikan dengan pengadukan bahan baku

dan penguapan adonan bahan baku menggunakan panci bertekanan (pressure cooker). Formula makanan ringan terdiri dari daging ikan Lele halus, pati jagung, tepung terigu, tahu, tepung gaplek, minyak kelapa sawit, monosodium glutamat,

garam, sodium bikarbonat dan perisa makanan. Dari beberapa formula yang

telah dicoba pada skala laboratorium, dipilih 3 formula terbaik yang ditinjau dari

segi penggunaan maksimal ikan segar dan hubungannya dengan kandungan

protein produk akhir. Pertimbangan lainnya adalah kegurihan rasa dan

[image:48.595.111.411.395.613.2]kerenyahan tekstur produk hasil penggorengan (Tabel 5).

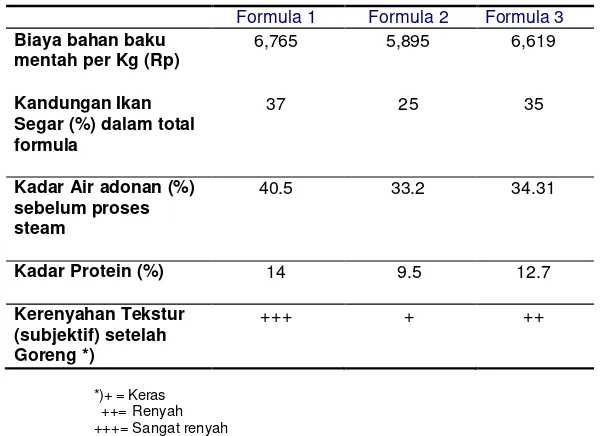

Tabel 5. Parameter penentu 3 jenis formula yang diproses dengan alat Meat Chopper Extruder skala laboratorium

Formula 1 Formula 2 Formula 3

Biaya bahan baku mentah per Kg (Rp)

6,765 5,895 6,619

Kandungan Ikan Segar (%) dalam total formula

37 25 35

Kadar Air adonan (%) sebelum proses steam

40.5 33.2 34.31

Kadar Protein (%) 14 9.5 12.7

Kerenyahan Tekstur (subjektif) setelah Goreng *)

+++ + ++

*)+ = Keras ++= Renyah +++= Sangat renyah

Dari pengamatan selama proses, semakin tinggi kadar daging ikan segar,

maka kadar air adonan semakin tinggi dan adonan menjadi lembek dan lengket.

Hal ini sangat berpengaruh pada proses ekstrusi karena adanya keterbatasan

28

sifat yang berubah menjadi lengket atau membal setelah terkena panas ataupun

pemampatan (kompresi); ada juga yang melawan gesekan pada ekstruder

pemasakan (Huber dalam Lusas dan Rooney, 2001). Selain itu energi yang

diperlukan untuk menurunkan kadar air dari 35-42% sehingga menjadi 20%

setelah pemasakan pada ekstrusi makanan ringan generasi ketiga diduga

memerlukan biaya energi yang relatif tinggi.

Biaya bahan baku untuk ketiga jenis formula masih memenuhi persyaratan

(Tabel 5) untuk hasil goreng 5 gram yang ditentukan pada dokumen persyaratan

proyek dalam dokumen protokol produk (Segall 2000, didalam Brody dan Lord

2000). Formula terpilih nomor 1 dengan jumlah ikan segar 37% sehingga kadar

protein produk akhir menjadi 14%.

Aplikasi Formulasi Terpilih pada Ekstruder Skala Komersial

Ekstruder makanan ringan yang digunakan merupakan golongan ekstruder

ulir tunggal yang tergolong pada medium shear atau gesekan medium karena ekstruder ini bersuhu tabung maksimal 110°C, suhu produk maksimum 79°C dan

tekanan tabung ulir (screw barrel) +/- 2000-4000 kPa (Hauck, 1993 dan Harper, 1979 di dalam Fellows, 2000). Kadar air adonan yang ideal untuk ekstruder ini

adalah maksimal 30% agar adonan masih berbentuk tepung lembab dan tidak

menggumpal. Adonan yang masih bersifat tepung free flow dapat disalurkan melalui screw conveyor untuk masuk ke dalam tabung ulir.

Pada formula terpilih, kadar air adonan 40.5% melebihi kadar air optimal

sehingga adonan menggumpal dan tidak bis