PENGARUH TEKANAN HIDROLIK TERHADAP OIL LOSSES PADA FIBER DI UNIT SCREW PRESS PKS PT.MULTIMAS NABATI

ASAHAN-KUALA TANJUNG

TUGAS AKHIR

EVA ANGGRAINI 082409004

PROGRAM STUDI DIPLOMA-III KIMIA INDUSTRI DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PENGARUH TEKANAN HIDROLIK TERHADAP OIL LOSSES PADA FIBER DI UNIT SCREW PRESS PKS PT.MULTIMAS NABATI

ASAHAN-KUALA TANJUNG

TUGAS AKHIR

Diajukan untuk melengkapi tugas dan memenuhi syarat memperoleh Ahli Madya

EVA ANGGRAINI 082409004

PROGRAM STUDI DIPLOMA-III KIMIA INDUSTRI DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : PENGARUH TEKANAN HIDROLIK

TERHADAP OIL LOSSES PADA FIBER DI UNIT SCREW PRESS PKS PT.MULTIMAS NABATI ASAHAN KUALA-TANJUNG

Nama : EVA ANGGRAINI

No Induk Mahasiswa : 082409004

Program Studi : KIMIA INDUSTRI D-III

Departemen : KIMIA

Fakultas : MATEMATIKA DAN ILMU PENGETAHUAN

ALAM (FMIPA)

UNIVERSITAS SUMATERA UTARA

Disetujui di Medan, Juni 2011

Diketahui

Program Studi D3 Kimia Industri Pembimbing FMIPA USU

Ketua

Dra.Emma Zaidar Nst,M.Si Dr.Rumondang Bulan, Ms NIP 195408301985032001 NIP 195408301985032001

Diketahui/disetujui oleh

Departemen Kimia FMIPA USU Ketua

PERNYATAAN

PENGARUH TEKANAN HIDROLIK TERHADAP OIL LOSSES PADA FIBER DI UNIT SCREW PRESS PKS PT.MULTIMAS NABATI

ASAHAN-KUALA TANJUNG TUGAS AKHIR

PENGHARGAAN

Puji dan syukur penulis ucapkan kehadirat Tuhan Yang Maha Esa, yang telah melimpahkan berkat, Rahmad, dan Inayah-Nya, sehingga penulis dapat menyelesaikan karya ilmiah ini mulai dari awal penyusunan sampai selesai. Karya ilmiah ini merupakan salah satu syarat untuk meraih gelar Ahli madya pada program diploma 3 kimia Industri di Fakultas Matematika dan Ilmu Pengetahuan Alam, Universitas Sumatera Utara.

Selama penulisan karya ilmiah ini dari awal sampai selesai, Penulis banyak mendapat dorongan, bantuan, motivasi, dan petunjuk dari berbagai pihak. Maka pada kesempatan ini, dengan segala kerendahan hati Penulis menyeampaikan penghargaan dan rasa terima kasih yang sebesar – besarnya kepada :

1. Kedua Orang tua dan keluarga yang penulis sayangi, yang telah memberikan dorongan baik secara mental maupun material dalam penyelesaian karya ilmiah ini.

2. Ibu Dr. Rumondang Bulan, MS, selaku dosen pembimbing dan Ketua jurusan kimia FMIPA yang telah dengan sabar dan teliti dalam membimbing penulis. 3. Ibu Dra. Emma Zaidar, Msi, selaku Ketua program studi Diploma 3 Kimia

Industri FMIPA USU

4. Bapak Prof.Dr. Harry Agusnar, M.Sc, M.Phil yang telah banyak membantu 5. Bapak Asman selaku pembimbing lapangan untuk kegiatan praktek kerja

lapangan

6. Bapak pimpinan serta seluruh karyawan dan karyawati PT. MULTIMAS NABATI ASAHAN Kuala Tanjung

7. Bapak dan Ibu dosen pengajar di Universitas Sumatera Utara yang telah memberikan bimbingan dan arahan selama Penulis mengikuti perkuliahan. 8. Seluruh rekan – rekan mahasiswa KIN 08 yang turut membantu Penulis dalam

menyelesaikan karya ilmiah ini, serta pihak yang terlibat yang tidak dapat Penulis sebutkan satu per satu.

Penulis menyadarai sepenuhnya, bahwa karya ilmiah ini jauh dari kesempurnaan karena keterbatan Penulis baik dari segi kemampuan maupun ilmu pengetahuan. Tetapi, penulis telah berusaha sebaik-baiknya untuk kesempurnaan dan kelengkapan karya ilmiah. Penulis berharap karya ilmiah ini dapat berguna bagi penulis dan semua pihak yang membaca pada khususnya dan lingkungan Universitas Sumatera Utara pada umumnya.

ABSTRAK

THE INFLUENCE OF HYDROLIC PRESSURE TOWARD THE OIL LOSSES ON FYBER IN SCREW PRESS UNIT AT PKS.PT MULTIMAS NABATI

ASAHAN-KUALA TANJUNG

ABSTRACT

DAFTAR ISI

Halaman

PERSETUJUAN iii

PERNYATAAN vi

PENGHARGAAN v

ABSTRAK vi

ABSTRACT vii

DAFTAR ISI viii

DAFTAR TABEL xi

DAFTAR LAMPIRAN x BAB I PENDAHULUAN 1

1.1 Latar Belakang 1

1.2 Identifikasi Masalah 2

1.3 Pembatasan Masalah 3 1.4 Tujuan 3 1.5 Manfaat 4

BAB 2 TINJAUAN PUSAKA 4 2.1 Kelapa Sawit 5 2.1.1 Sejarah Perkebunan Kelapa Sawit 5 2.1.2 Pengembangan Industri Kelapa Sawit Di Indonesia 6 2.2 Varietas Kelapa sawit 8

2.2.1 Pembagian varietas berdasarkan ketebalan tempurung Dan daging buah 8

2.2.2 Pembagian varietas berdasarkan warna kulit buah 10 2.2.3 Varietas unggul 11 2.3 Minyak Sawit

2.3.1 Sifat Fisika – Kimia 12

2.3.2 Standar Mutu 13

2.4 Pengolahan Kelapa Sawit 13

2.4.1 Penimbangan 13

2.4.2 Sortasi buah 13

2.4.3 Penimbunan Buah (loading rump) 14 2.4.4 Stasiun Perebusan (sterilizer) 15

2.4.5 Penebahan 16

2.4.6 Stasiun Pengadukan (digester) 17

2.4.7 Klarifikasi 18

2.5 Tujuan Pengempaan 19

2.6 Faktor Yang Mempengaruhi Efisensi Ekstraksi 21

BAB 3 BAHAN DAN METODE 24

3.1 Alat 24

3.2 Bahan 25

25

BAB 4 HASIL DAN PEMBAHASAN 27

4.1 Hasil 27

4.2 Perhitungan 28

4.3 Pembahasan 32

BAB 5 KESIMPULAN DAN SARAN 34

5.1 Kesimpulan 34

5.2 Saran 34

DAFTAR TABEL

ABSTRAK

THE INFLUENCE OF HYDROLIC PRESSURE TOWARD THE OIL LOSSES ON FYBER IN SCREW PRESS UNIT AT PKS.PT MULTIMAS NABATI

ASAHAN-KUALA TANJUNG

ABSTRACT

BAB I PENDAHULUAN

1.1. Latar Belakang

PKS PT. Multimas Nabati Asahan – Kuala Tanjung merupakan salah satu pabrik yang menghasilkan minyak sawit kasar (CPO) dan inti sawit (PKO). Pengolahan buah kelapa sawit menjadi minyak kasar (CPO) dan inti sawit (PKO) terdiri dari beberapa proses pengolahan seperti : penimbangan, perebusan, penebahan, pelumatan, pengempaan, pemurnian, dan pengutipan inti. Dalam setiap proses pengolahan buah kelapa sawit menginginkan agar kehilangan minyak (oil Losses) dapat ditekan sekecil mungkin. Hal ini akan dapat dicapai apabila proses pengolahan berjalan lancar dan ditunjang dengan cara kondisi pengoperasian yang tepat serta pemahaman terhadap sifat – sifat buah kelapa sawit yang diolah.

Efisien tekanan yang terjadi pada stasiun pengempaan dapat menentukan jumlah minyak yang dihasilkan. Jika tekanan kurang tepat maka dapat mengakibatkan kehilangan minyak pada ampas press tinggi, atau dapat mengakibatkan jumlah biji pecah pada proses pengolahan ini tinggi. Oleh karena itu diperlukan tekanan yang paling sesuai untuk proses pengempaan ini agar hasil yang diperoleh dapat leih maksimal dan menguntungkan.

Berdasarkan permasalahan tersebut penulis ingin mengadakan pengamatan yang bertujuan untuk mengetahui “Pengaruh Tekanan Hidrolik Terhadap Oil Losses Pada Fiber Di Unit Screw Press”

1.2 Identifikasi Masalah

Proses pengempaan dimaksudkan untuk memisahkan minyak dari daging buah. Pada alat screw press berfungsi ganda yakni disamping pengempa minyak dari daging buah juga berfungsi merajang buah yang belum dilumatkan dalam ketel adukan (digester).

Faktor-faktor yang mempengaruhi kehilangan minyak pada stasiun pengepressan (screw press) adalah :

1. Pemanenan buah yang terlalu dini (buah masih mentah)

2. Penggunaan steam yang tidak sesuai pada proses perebusan

3. Penggunaan tekanan yang tidak tepat

4. Alat screw press yang telah halus

5. Alat pengatur tekanan yang tidak standart lagi

1.3 Pembatasan Masalah

Karena keterbatasan waktu dalam melaksanakan Praktek Kerja Lapangan (PKL) maka dalam hal ini perlu diambil suatu batasan permasalahan. Sehingga dalam pengumpulan data, analisa permasalahan lebih terarah sesuai yang diinginkan.

Adapun batasan masalah tersebut adalah penelitian diarahkan untuk mengetahui tekanan operasi dari hidrolik cone yang paling tepat digunakan pada stasiun pengempaan. Hal ini dilihat dengan diketahuinya persentase kehilangan minyak yang terikut pada ampas pressan.

1.4. Tujuan

1. Untuk mengetahui pengaruh tekanan hidrolik yang terjadi pada proses pengempaan terhadap oil losses pada fiber.

1.5 Manfaat

BAB 2

TINJAUAN PUSTAKA

2.1 Kelapa Sawit

Berdasarkan bukti-bukti yang ada, kelapa sawit diperkirakan berasal dari Nigeria, Afrika Barat. Namun ada pula yang menyatakan bahwa tanaman tersebut berasal dari Amerika, yakni Brazilia. Zeven menyatakan bahwa tanaman kelapa sawit berasal dari daratan tersier, yang merupakan daratan penghubung yang terletak diantara Afrika dan Amerika. Kedua daratan ini kemudian terpisah oleh lautan menjadi benua Afrika dan Amerika sehingga tempat asal komoditas kelapa sawit ini tidak lagi dipermasalahkan orang.

Kelapa sawit (Elaeis guineesis) saat ini telah berkembang pesat di Asia Tenggara, khususnya Indonesia dan Malaysia, dan justru bukan di Afrika Barat atau Amerika yang dianggap sebagai daerah asal usulnya. Masuknya bibit kelapa sawit ke Indonesia pada tahun 1948 (Suyatno, 1994).

2.1.1. Sejarah Perkebunan Kelapa Sawit

Belanda merebut kembali dua pertiga dari perkebunan yang pernah dikuasai kelaskaran (Stoler,1985). Kemudian menjelang akhir tahun 1948 maskapai-maskapai perkebunan asing hampir memperoleh perkebunan mereka masing-masing dan menjadi milik mereka kembali Pada masa penjajahan Belanda pertumbuhan perkebunan besar kelapa sawit telah berjalan sangat cepat sehingga sangat menguntungkan perekonomian pemerintahan Belanda. Pada masa pendudukan Jepang 1942, pemerintah pendudukan meneruskan perkebunan kelapa sawit ini dan hasilnya dikirim ke Jepang sebagai bahan mentah industri Jepang.

Pada tahun 1947 Pemerintah.

Pada akhir tahun 1957 seluruh perusahaan milik maskapai Belanda diambil alih oleh pemerintah Indonesia. Namun milik perusahaan Inggris, perancis, Belgia dan Amerika dikembalikan lagi kepada pemiliknya pada akhir Desember 1967.

Pada masa pemerintah Orde lama relative perkebunan sawit sangat terlantar, karena tidak ada peremajaan dan rehabilitas pabrik. Akibatnya produksi sangat menurun drastis dan kedudukan Indonesia di pasaran Internasional sebagai pemasok minyak sawit nomor satu terbesar semenjak tahun 1966 telah digeser oleh Malaysia hingga sekarang ini (Suyatno Risza, 1994).

2.1.2. Pengembangan Industri Kelapa Sawit Di Indonesia

komoditas ini mempunyai prospek yang cerah sebagai sumber devisa. Disamping itu, minyak sawit merupakan bahan baku utama minyak goreng yang banyak dipakai diseluruh dunia, sehingga secara terus menerus mampu menjaga stabilitas harga minyak sawit. Komoditas ini pun mampu pula menciptakan kesempatan kerja yang luas dan meningkatkan kesejahteraan masyarakat.

Luas perkebunan kelapa sawit di Indonesia hingga tahun 1993 diperkirakan telah mencapai 1,6 juta hektar dan jumlah produksi minyak Indonesia pada tahun 1993 dalam bentuk CPO berkisar 3,7 juta ton.

Penggunaan minyak kelapa sawit sebagai minyak goreng pada tahun 1988 tercatat telah mencapai 55,3% atau meningkat 27% per tahun. Saat ini minyak goreng merupakan penyerap utama konsumsi minyak dalam negeri yaitu mencapai 70% dari jumlah yang dipasarkan dalam negeri. Industri lain menggunakan minyak kelapa sawit ini adalah industri margarine, sabun dan industri kimia lainnya.

Dengan data-data tersebut diatas, maka strategi pengembangan industri kelapa sawit di Indonesia di masa mendatang harus mengacu pada potensi keragaman yang dimiliki oleh minyak sawit itu sendiri. Dan industri minyak sawit di Indonesia dapat diperkokoh strukturnya dengan menggembangkan diverivikasi vertical kearah pengembangan industri hilir. Pemerintah Indonesia dewasa ini telah bertekad untuk menjadikan komoditas kelapa sawit sebagai salah satu industri non migas yang handal.

hingga 1993 adalah Malaysia (50% dari produksi dunia), sedangkan Indonesia hanya 20% dari produksi dunia.

Indonesia yang menempati posisi kedua setalah Malaysia relatif masih jauh tertinggal terutama dari segi teknologi budidaya, pengolahan dan pemasaran. Sampai saat ini ekspor minyak sawit di Indonesia masih dalam bentuk minyak mentah atau crude palm oil (CPO), dan sebagian kecil dalam bentuk produk olahan yang

merupakan hasil sampingan dan pembuatan minyak goreng, sehingga nilai tambah yang diperoleh relative kecil (Suyatno Risza, 1994).

2.2 Varietas kelapa Sawit

Ada beberapa varietas tanaman kelapa sawit yang telah dikenal. Varietas-varietas itu dapat dibedakan berdasarkan tebal tempurung dan daging buah atau berdasarkan kulit buahnya. Selain varietas-varietas tersebut, ternyata dikenal juga beberapa varietas unggul yang mempunyai beberapa keistimewaan,antara lain mampu menghasilkan produksi yang lebih baik dibandingkan dengan varietas lain.

2.2.1. Pembagian varietas berdasarkan ketebalan tempurung dan daging buah

Berdasarkan ketebalan tempurung dan daging buah, dikenal lima varietas kelapa sawit, yaitu :

1. Dura

Dari empat pohon induk yang tumbuh di Kebun Raya Bogor, varietas ini kemudian menyebar ketempat lain, antara lain ke Negara Timur Jauh. Dalam persilangan, varietas dura dipakai sebagai pohon induk betina.

2. Psifera

Ketebalan tempurung sangat tipis, bahkan hampir tidak ada, tetapi daging buahnya tebal. Persentase daging buah terhadap buah cukup tinggi, sedangkan daging buah biji sangat tipis. Jenis psifera tidak dapat diperbanyak tanpa menyilangkan dengan jenis yang lain. Varietas ini dikenal sebagai tanaman betina yang steril sebab bunga betina gugur pada fase dini. Oleh sebab itu, dalam persilangan dipakai sebagai pohon induk jantan. Penyerbukan silang antara Psifera dengan Dura akan menghasilkan varietas Tenera.

3. Tenera

Varietas ini mempunyai sifat – sifat yang berasal dari kedua induknya, yaitu Dura dan Psifera. Varietas inilah yang banyak ditanam di perkebunan- perkebunan saat ini. Tempurung sudah menipis, ketebalannya berkisar antara 0,5 – 4 mm dan terdapat lingkaran serabut di sekelilingnya. Persentase daging buah terhadap buah tinggi, antara 60 – 96 %. Tandan buah yang dihasilkan oleh Tenera lebih banyak dari pada Dura, tetapi ukuran tandannya relatif lebih kecil.

4. Macro carya

5. Diwikka – wakka

Varietas ini mempunyai ciri khas dengan adanya dua lapisan daging buah. Diwikka – wakka dapat dibedakan menjadi wakkapsifera, diwikka-wakkadura,diwikka-tenera. Dua varietas kelapa sawit yang disebutkan terakhir ini jarang dijumpai dan kurang begitu dikenal di Indonesia.

Perbedaan ketebalan daging buah kelapa sawit menyebabkan perbedaan persentase atau rendemen minyak yang dikandungnya. Rendemen minyak tertinggi terdapat pada varietas Tenera yaitu 22 – 24 %, sedangkan pada varietas Dura antara 16 – 18 %. Jenis kelapa sawit yang diusahakan tentu saja yang mengandung rendemen minyak tinggi sebab minyak sawit merupakan hasil olahan yang utama. Sehingga tidak mengherankan jika lebih banyak perkebunan yang menanam kelapa sawit dari varietas Tenera.

2.2.2. Pembagian varietas berdasarkan warna kulit buah

Ada tiga varietas kelapa sawit yang terkenal berdasarkan perbedaaan warna kulitnya. Varietas-varietas tersebut adalah :

1. Nigrescens

2. Virescens

Pada waktu muda buahnya berwarna hijau dan ketika masak warna buah berubah menjadi jingga kemerahan, tetapi ujungnya tetap kehijauan. Varietas ini jarang dijumpai di lapangan.

3. Albescens

Pada waktu muda buah berwarna keputih –putihan, sedangkan setelah masak menjadi kekuning-kuningan dan ujungnya berwarna ungu kehitaman.

2.2.3. Varietas unggul

Pada saat ini, telah dikenal beberapa varietas unggul kelapa sawit yang dianjurkan untuk ditanam diperkebunan. Varietas-varietas unggul tersebut dihasilkan melalui hibridisasi atau persilangan buatan antara varietas Dura sebagai induk betina dengan varietas psifera sebagai induk jantan. Terbukti dari hasil pengujian yang dilakukan selama bertahun-tahun, bahwa varietas-varietas tersebut mempunyai kualitas dan kuantitas yang lebih baik dibandingkan varietas lainnya (Tim Penulis,2000).

2.3 Minyak Sawit

(11%). Komposisi tersebut ternyata agak berbeda jika dibandingkan dengan minyak inti sawit dan minyak kelapa.

Perbedaan jenis asam lemak penyusunnya dan jumlah rantai asam lemak yang membantu trigliserida dalam minyak sawit dan minyak inti sawit menyebabkan kedua jenis minyak tersebut mempunyai sifat yang berbeda dalam kepadatan. Minyak sawit dalam suhu kamar bersifat setengah padat, sedangkan pada suhu yang sama minyak inti sawit berbentuk cair ( Tim Penulis,2000).

Reaksi dari Gliserol dan Asam lemak adalah sebagai berikut

H H

H --- C --- OH HOOCR1 H --- C --- OOCR1

H --- C --- OH + HOOCR2 H --- C --- OOCR2 + 3H2-0 H --- C --- OH + HOOCR3 H --- C --- OOCR3

H H

Gliserol Asam Lemak Trigliserida Air 2.3.1 Sifat Fisika – Kimia

Sifat fisika – kimia minyak kelapa sawit meliputi warna, bau, flavor, kelarutan, titik cair, titik didih, titik penolakan, slipping, shot melting point, bobot jenis, indeks bias, titik kekeruhan, titik asap, titik nyala dan titik api. Warna minyak ditentukan oleh adanya pigmen yang masih tersisa setelah proses pemucatan, karena asam – asam lemak dan trigliserida tidak berwarna. Warna orange atau atau kuning disebabkan adanya pigmen karoten yang larut dalam minyak.

2.3.2 Standart Mutu

Standart Mutu adalah merupakan hal yang penting untuk menentukan minyak yang bermutu baik. Ada beberapa faktor yang menentukan standart mutu, yaitu kandungan air dan kotoran dalam minyak, kandungan asam lemak bebas, warna dan bilangan peroksida.

Mutu minyak sawit yang baik mempunyai kadar air kurang dari 0,1 persen, kandungan asam lemak bebas serendah mungkin, bilangan peroksida dibawah 2,0 bebas dari warna merah dan kuning, tidak berwarna hijau, jernih dan kandungan logam berat serendah mungkin atau bebas dari ion logam ( Ketaren, 2008 ).

2.4 Pengolahan Kelapa Sawit

2.4.1 Penimbangan

Pengangkutan tandan buah segar (TBS) dari kebun pabrik biasanya dilakukan menggunakan truk dan trailer yang ditarik dengan wheel tractor. Setiap truk atau trailer yang sampai di pabrik harus ditimbang Toledo (timbangan) pada saat berisi (bruto) dan sesudah di bongkar (tarra). Selisih timbangan berisi dan kosong merupakan berat TBS yang akan diolah ( Sunarko, 2007).

2.4.2 Sortasi Buah

Sortasi dilakukan sesuai dengan kriteria panen yang dibagi dalam fraksi sebagai berikut :

1. Fraksi 0 = sangat mentah

2. Fraksi 1 = mentah

3. Fraksi 2 = matang normal

4. Fraksi 3 = matang normal

5. Fraksi 4 = matang normal

6. Fraksi 5 = terlalu matang

7. Fraksi 6 = terlalu matang

8. Fraksi 7 = tandan kosong

Selain itu, dalam sortasi juga harus dicatat persentase tangkai panjang, banyaknya buah yang jatuh (brondolan), dan kotoran (Sunarko,2007).

2.4.3 Penimbunan Buah (loading ramp)

2.4.4 Stasiun Perebusan (Sterilizer)

Lori – lori yang berisi TBS dikirim ke stasiun rebusan dengan cara ditarik dengan menggunakan capstand, hingga memasuki sterilizer. Buah beserta isinya kemudian direbus dalam sterilizer. Perebusan dilakukan dengan mengalirkan uap panas selama 1 jam atau tergantung pada besarnya tekanan uap. Pada umumnya, besarnya tekanan uap yang digunakan adalah 2,5 atm dengan suhu uap 125o C. Perebusan yang terlalu lama dapat menurunkan kadar minyak dan pemucatan kernel. Sebaliknya, perebusan yang terlalu pendek menyebabkan semakin banyak buah yang tidak rontok (Tim Penulis, 2007).

Tujuan Perebusan adalah :

1. Menghentikan perkembangan asam lemak bebas (ALB).

Perkembangan asam lemak bebas terjadi akibat kegiatan enzim yang menghidrolisis minyak. Menghentikan kegiatan enzim tersebut cukup dengan perebusan hingga temperature 50o C selama beberapa menit. Namun, jika ditinjau dari proses pengolahan selanjutnya, perebusan harus dilakukan dengan temperature yang tinggi.

2. Memudahkan pelepasan buah dari tandan.

3. Menurunkan kadar air.

Selama proses perebusan, kadar air dalam buah akan berkurang karena proses penguapan. Dengan berkurangnya air, susunan daging buah berubah. Perubahan tersebut memberikan efek positif, yaitu mempermudah pemisahan minyak dari zat nonlemak.

4. Penyempurnaan dalam proses pengolahan inti sawit.

Hal utama yang dihadapi pada proses pengolahan inti sawit yaitu sifat lekat dari inti sawit terhadap cangkangnya. Dengan proses perebusan, kadar air dalam biji akan berkurang sehingga daya lekat inti terhadap cangkangnya berkurang.

2.4.5 Penebahan

Penebahan adalah untuk melepaskan buah dan kelopak dari tandan yang sudah direbus. Penebah adalah suatu alat berbentuk teromol mendatar yang sedikit miring dengan kisi-kisi yang bercelah sedikit lebih besar dari pada ukuran berondolan. Teromol berputar dengan putaran sedemikian sehingga tandan akan mengalami gaya sentrifugal yang cukup untuk mengangkatnya sampai titik tertinggi pada dinding teromol, biasanya kecepatan putaran 22 rpm. Tandan setelah terjatuh kembali (terbanting) akan melepaskan buahnya, demikian terjadi berkali-kali sampai tandan kosong akhirnya terlempar dari ujung teromol.

2.4.6 Stasiun pengadukan (Digester)

Brondolan yang telah terpipil dari stasiun penebahan diangkut kebagian pengadukan (digester). Tujuan utama dari proses digesting yaitu mempersiapkan daging buah untuk pengempaan (pressing) sehingga minyak dapat dengan mudah dipisahkan dari daging buah dengan kerugian yang sekecil-kecilnya. Alat yang digunakan untuk pengadukan berupa sebuah tangki vertical yang dilengkapi dengan lengan-lengan pencacah dibagian dalamnya ( Iyung Pahan,2006 ).

Buah dipanaskan pada suhu yang tinggi sambil diaduk dalam suatu bejana silindris tegak (ketel) selama beberapa waktu sementara dipanaskan pada suhu yang tinggi. Bejana dilengkapi dengan beberapa pasang lengan atau pisau pengaduk sehingga buah yang diaduk didalamnya menjadi hancur karena diremas akibat gesekan yang timbul diantara massa remasan dengan pengaduk serta dinding ketel.

Tujuan peremasan adalah meremas buah sehingga daging buah lepas dari biji dan menghancurkan sel-sel yang mengandung minyak, agar minyak dapat diperas sebanyaknya pada pengempaan berikutnya ( Ponten Naibaho,1996).

Pengempaan dilakukan untuk mengambil minyak dari massa adukan buah didalam mesin pengempaan secara bertahap dengan bantuan pisau-pisau pelempar dari ke ketel adukan. Minyak yang keluar ditampung disebuah talang dan dialirkan ke crude oil tank melalui vibrating screen.

2.4.7 Klarifikasi

Minyak yang keluar dari crude oil tank segera diklarifikasi di instalasi-instalasi penjernihan yang tahapannya sebagai berikut.

1. Continous Settling Tank

Minyak dalam tank ini masih bercampur dengan sludge (lumpur, air, dan kotoran lainnya). Disini, minyak dipisahkan dari sludge berdasarkan perbedaan berat jenis (minyak berada dibagian atas). Minyak bersih dari continous tank dialirkan ke top oil tank, sedangkan sludge dialirkan ke sludge tank.

2. Top Oil Tank

Top Oil Tank berfungsi untuk mengendapkan kotoran sebagai bak

penampung sebelum minyak masuk ke oil purifier. Temperatur pada tank ini mencapai 90-950 C sehingga air menguap. Karena minyak masih mengandung air dan kotoran, maka perlu diolah lagi sampai kadar air dan kotorannya sekecil mungkin.

3. Oil Puriffier

4. Vacum Drier

Di vacum drier, minyak diuapkan dengan system pengabutan minyak.

Minyak yang sudah bebas air dipompakan ke tangki penimbunan melalui flow meter.

5. Sludge Tank

Sludge yang keluar dari continous tank masih mengandung minyak dan diolah lagi untuk diambil minyaknya dengan cara memanaskan hingga mencapai 80-900 C. proses ini berlangsung pada sludge tank.

6. Vat Pit

Sludge yang keluar dari sludge centrifuge masih mengandung minyak.

Sludge ini bersama air pencuci mesin centrifuge dikumpulkan dalam vat pit untuk diambil minyaknya (Sunarko, 2007).

2.5 Tujuan Pengempaan

rendah kadar minyak dalam ampas kempa, tetapi makin banyak biji yang pecah dalam kempa. Oleh karena itu pilihan tekanan kempa adalah kompromi antara ke dua hal tersebut. Untuk buah Tenera kompromi tersebut tercapai pada tingkat kehilangan minyak 7,5% terhadap zat kering.

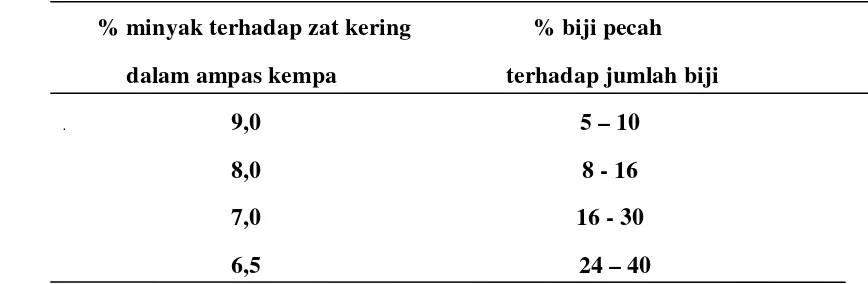

[image:32.595.117.551.522.664.2]Untuk buah Dura kehilangan ini akan lebih tinggi lagi, karena angka perbandingan biji dengan bagian serabut jauh lebih tinggi, sehingga kemungkinan biji bersinggungan satu sama lain dalam kempa menjadi lebih besar. Dengan demikian minyak yang terperangkap diantara celah biji-biji, sehingga tidak terkuras ke luar dari kempa, akan lebih banyak. Selain hampir tidak menerima gaya kempa, sehingga minyak yang tersisa dalam serabut karena tidak terperas habis akan lebih banyak pula. Korelasi antara kehilangan minyak dalam ampas kempa dan persentasi biji pecah terhadap jumlah biji tergantung pada banyak factor. Untuk kempa tertentu (buatan atau bentuk rancangan ulir tertentu) akan diperoleh persentasi biji pecah tertentu untuk kehilangan minyak tertentu, seperti yang tertulis dalam table berikut :

Tabel 1.1s Persentasi Kehilangan Minyak dan Biji Pecah

% minyak terhadap zat kering % biji pecah dalam ampas kempa terhadap jumlah biji

9,0 5 – 10

8,0 8 - 16

7,0 16 - 30

6,5 24 – 40

Secara umum dapat dikatakan sebagai berikut :

a. Pada torque konstan, jumlah biji pecah bertambah menurut perentasi biji pecah dalam ampas kempa.

b. Pada komposisi buah konstan kehilangan minyak dalam serabut berkurang menurut pertambahan torque, dan pada waktu sama jumlah biji pecah meningkat.

c. Pada torque konstan jumlah biji pecah bertambah menurut persentasi inti terhadap biji (cangkang lebih tipis).

d. Pada pengumpanan yang kurang, sehingga kapasitas terlalu rendah dibandingkan dengan putaran ulir (memperbesar slip dari ampa), biji pecah meningkat.

Ada beberapa tipe kempa ulir, namun prinsip kerjanya adalah sama, dengan kapasitas normal 10 atau 15 ton TBS/jam. Bahkan ada kempa yang mampu bekerja dengan kapasitas berubah-ubah antara 6 – 20 ton TBS/jam tergantung pada keadaan, dengan mengatur putaran sumbu utama. ( Mangoensoekarjo, 2003)

2.6 Faktor yang mempengaruhi efisiensi ekstraksi

a. Tipe screw press

screw press mempengaruhi volume wornm yang paralel dengan penekan ampas, jika kosong maka tekanan akan kurang dan oil losses dalam ampas akan tinggi. Melihat kondisi ini beberapa pabrik pembuat screw press menggunakan fed screw, karena disamping pengisian yang efektif juga melakukan pengempaan pendahuluan dengan tekanan rendah sehingga minyak keluar. Hal ini akan membantu daya kerja dari screw press, karena kandungan minyak telah berkurang yang sering mengganggu dalam pengepresan yaitu membuat kenaikan bahan padatan bukan minyak dalam cairan.

Pengguna feed screw akan menimbulkan pertambahan investasi dan biaya perawatan yang lebih besar. Oleh sebab itu dalam pengoperasiannya perlu dilakukan perhatian yang lebih insentif.

Type stork memproduksikan alat press yang terdiri dari alat yang menggunakan feed screw dan tanpa feed screw. Sedangkan usine de wecker tidak dilengkapi dengan feed screw. Screw press terdiri dari single shaft dan double shaft yang memiliki kemampuan press yang berbeda-beda, dimana alat press yang double shaft umumnya kapasitasnya lebih tinggi dari single shaft.

b. Tekanan kerja screw press

Tujuan untuk menstabilkan tekanan pressan adalah :

a. Memperkecil kehilangan minyak dalam ampas, dengan meratanya adonan masuk kedalam screw press yang diimbangi dengan tekanan stabil maka ekstraksi minyak akan lebih sempurna, dengan demikian kehilangan minyak akan lebih rendah.

b. Menurunkan jumlah biji pecah, semakin tinggi variasi tekanan dalam screw press maka jumlah biji pecah semakin tinggi.

c. Memperpanjang umur teknis. Umur teknis alat seperti crew, cylinder press dan electromotor lebih tahan lama karena kurangnya goncangan elektrik dan mekanis.

d. Air Pengencer

BAB 3

BAHAN DAN METODE

3.1 Alat

- Soxhlet Phyrex

- Timble -

- Hot plate -

- Labu bundar Phyrex

- Rotary evaporator Klifton sentripiuce

- Kondensor Duran

- Labu evaporator Duran

- Beaker glass Phyrex

- Plastik tempat sample -

- Cawan porselen -

- Neraca analitik Sartosarius

- Oven Memert

3.2 Bahan

- Ampas (fiber)

- N-hexane Pa (pro.analisis)

3.3. Prosedur Percobaan

a. Untuk menentukan kadar air

1. Ditimbang wadah kosong yang telah bersih dan steril yang akan digunakan.

2. Diambil sampel (fiber) sebanyak 10 gram dan dimasukkan kedalam wadah dan ditimbang kembali dalam satuan gram.

3. Dimasukkan wadah yang berisi sampel kedalam oven dengan suhu 105 oC selama 3 jam.

4. Didinginkan sampel yang sudah dikeringkan kedalam desicator dan didiamkan selama 20 menit.

5. Ditimbang wadah bersama sampel kering dalam satuan gram.

b. Untuk menentukan kadar minyak pada fiber

1. Dipindahkan sampel kering dalam timble dengan menggunakan spatula dan dimasukkan kedalam soklet.

2. Dipasang statif dan klem yang akan digunakan untuk menahan labu yang berada diatas hot plate.

4. Dituangkan pelarutnya kedalam ekstraktor yang nantinya cairan dari ekstraktor soklet akan jatuh ke labu.

5. Dipasang refluks kondensor diatas ekstraktor yang nantinya akan diisi dengan air yang masuk dan keluar melalui selang yang dipasang pada bagian samping cooler.

6. Dihubungkan dengan kran air dari sisi cooler bagian samping bawah, sedangkan untuk air yang keluar selang dipasang pada bagian samping atas cooler dan airnya dibuang.

7. Dinyalakan hot plate dan kondensor dan dilakukan ekstraksi selama 4 jam (warna n-Hexane didalam soklet kembali bening).

8. Dimasukkan sampel hasil ekstaksi kedalam labu evaporator dan labu dirangkai dengan rotary evaporator.

9. Dihidupkan air kondensor.

10.Diturunkan labu evaporator hingga menyentuh air pada water bath dengan menggunakan rotary evaporator

11.Dihidupkan water bath pada suhu 100 oC dan atur waktu yang dibutuhkan selama destilasi yaitu 45 menit serta atur putaran labu evaporator pada putaran 30 rpm.

BAB 4

HASIL DAN PEMBAHASAN

4.1. Hasil

Dari hasil percobaan yang dilakukan pada proses pengolahan fiber di unit screw press terhada kadar minyak yang hilang diperoleh data hasil analisa yang disajikan pada table 4.1.

Tabel 4.1 Data hasil analisa fiber pada unit screw press

No Percobaan

Tekanan Hidrolik (Bar)

Berat Sampel Basah (gram)

Berat Sampel Kering (gram)

Berat Residu Minyak (gram)

1 30 10,0164 5,8411 0,4738

2 32 10,3538 5,8710 0,4562

3 34 10,2214 5,8730 0,4313

4 36 10,5677 5,7468 0,3996

5 38 10,9661 6,4374 0,4079

4.2. Perhitungan

1. Menghitung Persentase Air pada fiber

Dari data hasil laboratorium, maka kadar minyak dan kadar air dalam fiber dapat dinyatakan dalam % berat.

Rumus :

Kadar Air % = x 100%

=

= 41,68%

2. Menghitung Kadar Minyak lossis Pada fiber

Kadar Minyak Pada Fiber (%) = x 100%

=

Tabel 4.2. Data lengkap kadar air dan oil losses pada fiber

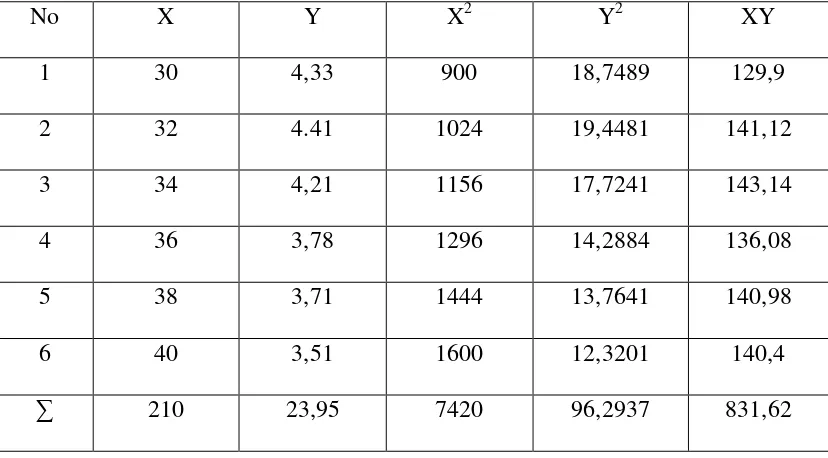

3. Menghitung Pengaruh tekanan Hidrolik terhadap oil losses pada fiber melalui perhitungan regresi.

Tabel 4.3. Perhitungan Regresi antara tekanan hidrolik mesin press dengan oil losses pada fiber

No X Y X2 Y2 XY

1 30 4,33 900 18,7489 129,9

2 32 4.41 1024 19,4481 141,12

3 34 4,21 1156 17,7241 143,14

4 36 3,78 1296 14,2884 136,08

5 38 3,71 1444 13,7641 140,98

6 40 3,51 1600 12,3201 140,4

∑ 210 23,95 7420 96,2937 831,62

Tekanan hidrolik (bar) Berat sampel basah (gram) Berat sampel Kering (gram) Berat Residu Minyak (gram) Kadar air (%) Persentase oil losses pada fiber (%)

30 10,0164 5,8411 0,4338 41,68 4,33

32 10,3538 5,8710 0,4562 43,29 4,41

34 10,2219 5,8730 0,4313 42,54 4,21

36 10,5677 5,7468 0,3996 45,61 3,78

38 10,9661 6,4374 0,4379 41,29 3,71

[image:41.595.110.524.503.732.2]Keterangan :

n = Banyaknya percobaan

∑X = Tekanan hidrolik mesin press

∑Y = Oil Losses pada fiber

Dari table diperoleh :

n = 6

∑X = 210

∑Y = 23,95

∑X2

= 7420

∑Y2

= 96,2937

∑XY= 831,62

X =

=

= 35

Y =

=

Untuk menentukan harga konstanta a dan b digunakan persamaan sebagai berikut :

a =

=

=

=

= - 0.094

b =

=

=

=

= 7,306

yang digunakan untuk mencari nilai korelasi antara tekanan dan losses pada piber adalah :

r =

4.3. Pembahasan

Dalam proses pembuatan minyak kelapa sawit, dimulai dari masa panen, sortasi, perebusan, penebahan atau pemipilan, perebusan, peremasan, dan akhirnya proses dalam klarifikasi yang berlangsung dalam beberapa tahap.

Dalam karya ilmiah ini, Penulis membahas tentang Pengaruh Tekanan Hidrolik Terhadap Oil Losses pada Fiber di Unit Screw Press PKS PT. Multimas Nabati Asahan – Kuala Tanjung Pada proses pengempaan (pressing) tekanan hidrolik sangat berpengaruh pada massa remasan dimana semakin besar tekanan yang diberikan pada massa remasan maka akan menyebabkan sedikit oil losses pada fiber. Sedangkan sebaliknya, yaitu apabila tekanan hidrolik yang diberikan semakin kecil maka oil losses yang dihasilkan akan semakin besar.

Hasil yang diperoleh selama Penulis melakukan analisa terhadap oil losses dengan berbagai variasi tekanan di PKS PT. Multimas Nabati Asahan – Kuala Tanjung yaitu :

losses pada fiber yang didapatkan 4,21 % , tekanan hidrolik sebesar 36 bar persentase

oil losses pada fiber yang didapatkan 3,78 %, tekanan hidrolik sebesar 38 bar

persentase oil losses pada fiber yang didapatkan 3,71 %, dan pada tekanan sebesar 40 bar persentase oil losses pada fiber yang didapatkan 3,51 %.

BAB 5

KESIMPULAN DAN SARAN

5.1. Kesimpulan

1. Pengaruh tekanan hidrolik pada proses pengempaan terhadap oil losses pada fiber terdapat perbandingan terbalik, dimana semakin besar tekanan hidrolik

yang diberikan maka oil losses pada fiber rendah, dan begitu juga sebaliknya. Hal ini ditunjukkan dengan harga koefisien korelasi dengan r =-0,905 dengan persamaan linearnya adalah Y= -0,094 – 7,306 X.

Dimana X adalah tekanan hidrolik. Tetapi persamaan diatas dibatasi pada 30 ≤ X ≤ 40, karena:

Jika X < 30 akan menyebabkan oil losses pada fiber akan tinggi.

2. Tekanan hidrolik yang diberikan agar sesuai dengan norma – norma pada stasium pengempaan, yaitu oil losses pada fiber 4,0 % adalah 36 Bar, karena pada tekanan tersebut diperoleh oil losses pada fiber 3,78 %.

5.2 Saran

DAFTAR PUSTAKA

Ketaren, S. 1986. Minyak dan Lemak Pangan. Cetakan Pertama. Jakarta: Universitas Indonesia Press.

Mangoensoekarjo, S. 2003. Manajemen Agrobisnis Kelapa Sawit. Yogyakarta : Universitas Gadjah Mada Press.

Naibaho, P. 1996. Teknologi Pengolahan Kelapa Sawit. Medan: Penerbit Pusat Penelitian Kelapa sawit.

Pahan, I. 2006. Panduan Lengkap Kelapa Sawit. Cetakan Pertama. Jakarta: Penebar Swadaya.

Risza, S. 1994. Kelapa Sawit. Yogyakarta: Penerbit Konisius

Sunarko. 2007. Petunjuk Praktis Budi Daya Pengolahan Kelapa sawit. Cetakan Pertama. Jakarta : Agromedia Pustaka.