!

"

! " #

$ "

! " # " $ % !# $ $

&' " (

$ ) * + *

,

- " .

+ "

/ . " 0 " %

"

1 " "

" 0 " %

' "

" " " ' 0

" " ,

- " "

/ 1

2 $

3 ! " $ ! " 4

$

5 ( 6 . % (

$ " " " "

! " #

$ % & % ' ' ( ( )

' * ' + # ' + *

%

• ' %# ,

• $ ' + #

,-• & -

,-• -

,-. % %/ # "

) & & % % " 0&& 1 -

-,-& % % 2' 3

) 4 % %/ ' 04 5'1 6 7 7 "

- 2- % + 4 + %#

-) 8 "# 9 08 91 " - :2- % +

4 + %#

:) % % ( + + $ '

7 % % 7 - :2- " 6 %

% & " " % %

& % % % " % % % % " " % % +

# % 0;6 1 % + "

" " % 3 " + % " % 3 # ) &

+ 3 " % 04! 1

" 4 % " " % 4 + " % % % " % %

( + 8 & + ' / 0(8&' 1 " " )

& % % " " % 4! " %

" " % 4

08 !1 # 4 < = = " " " % " - )

% % " 0 ; " ; 1 8 $ " ;6 "

3 + % # / # " " " % 3 " ;6 )

+ ;6 " * " % 4 # % + % )- > 2(

" % % % % % " % + % ? %

% + % :) - = )>< " -)< 2() ! " % ; " " % 8 $ % ?

% % + % - " - @ % % ;6 2 % % + % )

' * ( + 8 & + ' / % " % %

4

* " % % * %% % * %% + * " % % %

" " * ; 6 # * " 0;6 1 % " " * + * "

+ % A % %) % % * % * %

4#" * ! 04! 1 " 4 % / % + % 4 * " %

* %% % " % % % & 5 0& 51 + )

* %% " % " +# # 4!

" +# # 4 8 % " ! * 08 !1

4 <) = ) = ) " ) / % * " - ) #% % % "%

0 ; " ; 1 8 $ " ;6 * " * " %% %% * % *

* "% " " " ;6 ) % ;6 * "

% 4 ) % B - > 2( / * * * * * "

* * " " + # * * " % * # : - = >< " - < 2() ;

" * " " * 8 $ % * # -) " - ) @ "

;6 2 # ) )

' #/ "% & 5 * " % % + 4#" * !

4 ; 6 # * "

A

4

&5! C '5 ( '! &

&5 95 4 &! '

$5$ ' ;

! D C 4 $7& &5 7( ;

. ! ' . ! 8

$ 6 !

$ 6 ! 9 . !

$ 6 ! .5(

$ 6 ! ( & !

$ 6 ! 9'

$ 6 ! . (

A A A A A

A A . . &5 $ 47(7

) ( ! .5( ' 9

)- &5!7 7 ( 4

): 7E7 &5 5(

) 6 &5 5(

) !7 9 ( 9'7& &5 5(

:

. . E 7 &7 '

-) &5!'5 . 9 '5( & D $ $ 5

-)- ( . 4 8 ! & .! ' '5( & D 0(8&' 1

-)-) + ( + 8 & + ' / 0(8&' 1

-)-)- ' % ( + 8 & + ' / 0(8&' 1

-): &5 6 ( . 4 8 ! & .! ' '5( & D

0(8&' 1 5. 9 7. ! $ ( &! 5

$ 95 5! . '

-) &! 5 $ 95 5! . '

> >

-:

A

A

A

4

9 + -) ( % ( / 0" :4 1 " -

-9 + -)- $ & % % 5 % % # / "

( + # $ %

9 + -): ( + 8 & + ' /

9 + -) $ % % + 0 1, " 0.1 '

9 + -) & % % $ % % +

9 + -)< $ % % + $

9 + -)> & + ! %

9 + -) ' % ;6 3 " . %

9 + :) ! &

9 + ) & 4! " & 4 " %

9 + )- & 4! "

0; 1

9 + ): & 4! " ! " % -1

2 08 $1

9 + ) & 4! " & +

0;6 1

9 + ) & 4! " ;6 2 %

9 + )< & % "

9 + )> & ! ?! % " 4

9 + ) & 4 " ;

9 + ) & " ! ?! ;

9 + ) & 4 " 0; 1

9 + ) & 4 " ! ?! 0; 1

9 + ) - & 4 " ! " % -1

2 08 $1

9 + ) : & 4 " & +

0;6 1

-: -> : :

-:

< >

-:

A

A

A

" ; % 4

+ .) $ 4 % % % & +

0;6 1 " ; % 4

+ .) $ & ! % ;6 2 % " ; % 4

>

> >

A

A

( & ! $ $ '7 5

( & ! 5 4 ( 7E ( . ! ! 7

5) 4 ( 7E ( . ! ! 7 7 7' ( (5 '

$ ( ( . 4 8 ! & .! ' '5( & D 0(8&' 1

5)- 4 ( 7E ( . ! ! 7 7 7' ( &! 5

$ ( ( . 4 8 ! & .! ' '5( & D 0(8&' 1

5): 4 ( 7E ( . ! ! 7 7 7' (

' !. 4 $! $ ( ( . 4 8 ! & .! '

'5( & D 0(8&' 1

5) 4 ( 7E ( . ! ! 7 7 7' (

-% 3%7 320;6 1

<

<

>

>

A . $

8 $ 8& 8&' 8 ! 82 4! (8&' (&9 &'

& 5

8 .! . ''

7 . ;6 ; ;

, -1 2

-1 2

#

-# (

-9)

( + 8 & + ' /

% : 6 # 4

& + ' /

# - / 766

,

" . %

" ' % ' /

. 6 5 ,

A A

! "

.! *

4! ; ;!

. +

%% % +% % /

' % % +

D

; % +% % /

; " %

2 ) :

@ 2

: 2

:

& % % % " % % % % " " % % +

# % 0;6 1 % + "

" " % 3 " + % " % 3 # ) &

+ 3 " % 04! 1

" 4 % " " % 4 + " % % % " % %

( + 8 & + ' / 0(8&' 1 " " )

& % % " " % 4! " %

" " % 4

08 !1 # 4 < = = " " " % " - )

% % " 0 ; " ; 1 8 $ " ;6 "

3 + % # / # " " " % 3 " ;6 )

+ ;6 " * " % 4 # % + % )- > 2(

" % % % % % " % + % ? %

% + % :) - = )>< " -)< 2() ! " % ; " " % 8 $ % ?

% % + % - " - @ % % ;6 2 % % + % )

' * ( + 8 & + ' / % " % %

4

* " % % * %% % * %% + * " % % %

" " * ; 6 # * " 0;6 1 % " " * + * "

+ % A % %) % % * % * %

4#" * ! 04! 1 " 4 % / % + % 4 * " %

* %% % " % % % & 5 0& 51 + )

* %% " % " +# # 4!

" +# # 4 8 % " ! * 08 !1

4 <) = ) = ) " ) / % * " - ) #% % % "%

0 ; " ; 1 8 $ " ;6 * " * " %% %% * % *

* "% " " " ;6 ) % ;6 * "

% 4 ) % B - > 2( / * * * * * "

* * " " + # * * " % * # : - = >< " - < 2() ;

" * " " * 8 $ % * # -) " - ) @ "

;6 2 # ) )

' #/ "% & 5 * " % % + 4#" * !

4 ; 6 # * "

!

"

#$%&'(

" ) $ #")$ ( * ")$ +

,-+ ./ -0/

#)% ( 1+ +++ 2

#3% ( 1 +++ 2 0-1/ 0 1 "

!

")$ 4

! ")$ 4

3

-4 #1+-.1/(

#*+-0+/(

-! - 3

# (

5

0

,

5 !

.

3

' 6 ++* .

7)

+ * 8

! -!

! #9:;( 2 #)2<( ) %=

=

9:;

# (

# ( =>5 =

=>5

? =

4 , %

=>5 =

")$

9:; 5

9:;

*

0

4 =>5 $

! ! =>5

=>5 $

9:;

=

4 =

9:;

%

H # ( 3 =>5

")$ # ( 3 =

")$

=>5

; H

& =>5 ")$

&

& = ")$

=>5

; ! H

& ! 4 =>5 =>5

")$

& ! 4 = =

")$

=>5

* & !

1

$ " ' 5

: 5 I 4 I & $

" # $ % #) 5>( 4 ; 4

-4 H

9 H

"

$

5 $5$<

B H ")$ $

; $5$< 9

! H 1+

H 1+

5 H

! = 4 =>5H = ,

=>5 4 =H =>5 0

7 4 H 1

9 4 H

=>5 +@ 1@ +@ 1 0

= ! 4 0 1@ 1@ 1 1 ,

;

")$

; H

; =

; '! $ #& 5 (

* ; # " #5 ( #& ; $ (

0 ; " #9 ( #& ; $ (

1 ; # " " #5 ( #& ; $ (

, ; " " #9 ( #& ; $ (

. ; #)% ( #& > ! G 5 (

,

8 ; ! #9:;( #& ! (

;

)% =

; = '! $ ( 5 9

5 9 )% 9:; 1

+ * 1

; - H

; ")$

)& *

4 =>5 =>5 + 1 + 1 0

* % 4 = = ,@ 1 1

1 0 1

0 $ !

7

Dibandingkan dengan komoditi lainnya pada sub sektor perkebunan,

kelapa sawit merupakan salah satu komoditas yang pertumbuhannya paling pesat

pada dua dekade terakhir [14]. Dari 240 juta jiwa penduduk Indonesia saat ini,

lebih dari 46% bekerja di sektor pertanian. Kelapa sawit pertama kali masuk ke

Indonesia tahun 1911, dibawa oleh Adrien Hallet yang berkebangsaan Belgia.

Empat pohon sawit pertama dibawa dari Kongo, untuk kemudian ditanam di

Kebun Raya Bogor untuk melihat kecocokannya dengan iklim dan tanah di

Indonesia. Hasil perkembangbiakan dari tanaman induk inilah yang kemudian

menjadi cikal bakal perkebunan sawit pertama di Sumatera [1].

Kelapa sawit merupakan tanaman pohon tropis yang terutama ditanam

untuk menghasilkan minyak. Ditanam dan dipanen di daerah yang luas (3.000

sampai 5.000 ha) disekitar pabrik minyak sentral untuk memungkinkan

penanganan industri yang pesat [15]. Seiring dengan berkembangnya industri

sawit di Indonesia, luas areal perkebunan sawit juga semakin bertambah yang

dirangkum dalam Tabel 2.1 berikut, mulai dari tahun 2009 sampai 2013.

Tabel 2.1 Luas Areal Perkebunan Kelapa Sawit di Indonesia [16]

Tahun Luas areal (ha) Total (ha)

Perkebunan Besar Perkebunan Rakyat

2009 4.888.000 3.061.400 7.949.400

2010 5.161.600 3.387.300 8.548.900

2011 5.349.800 3.752.500 9.102.300

2012 5.995.700 4.137.600 10.133.300

2013 6.170.700 4.415.800 10.586.500

Menurut data Badan Pusat Statistik, pada tahun 2012 perkebunan kelapa

sawit di Indonesia sebagian besar berada di Pulau Sumatera seluas 6.624.900 Ha

diikuti oleh Kalimantan seluas 3.483.700 Ha, Sulawesi seluas 336.700 Ha, Papua

seluas 108.500 Ha dan Jawa seluas 32.600 Ha [16, 17]. Gambar 2.1 berikut

merupakan luas lahan sawit berbagai provinsi di Indonesia.

8

Gambar 2.1 Luas Lahan Sawit (dalam 103 Ha) pada Tahun 2012 [16]

Industri kelapa sawit berpotensi menghasilkan perkembangan ekonomi

dan sosial yang signifikan di Indonesia untuk mengurangi kemiskinan dan

memajukan pembangunan ekonomi [2, 17]. Salah satu hasil olahan kelapa sawit

adalah Minyak Sawit Mentah (MSM) seperti Crude Palm Oil (CPO) dan Crude

Palm Kernel Oil (CPKO) [18]. Minyak sawit merupakan minyak yang berasal

dari proses ekstraksi tandan buah segar kelapa sawit. Dapat digunakan untuk

konsumsi makanan maupun non konsumsi. Peningkatan permintaan untuk minyak

sawit didorong oleh meningkatnya konsumsi minyak nabati karena perkembangan

populasi manusia [19]. Tabel 2.2 berikut merupakan produksi minyak kelapa

sawit dunia.

Tabel 2.2 Produksi Minyak Kelapa Sawit Dunia, dalam Jutaan Ton [20] 2010/11 2011/12 2012/13 2014/15 Nov

Perkembangan pesat pada industri kelapa sawit setiap tahunnya telah

memberikan kontribusi terhadap pencemaran lingkungan dengan dihasilkan 1222,9

sejumlah besar residu dar

ekstraksi minyak sawit

produksi pada industri sa

terdiri dari tandan kosong

digunakan sebagai bahan

5].

Limbah cair dihas

dekanter. Limbah cair ini

sterilizer yang disebut

diagram alir proses ekstra

dengan limbah yang dihas

Gambar 2.2 Diagram A

9

dari proses di pabrik kelapa sawit yang berasal da

dari tandan buah segar di pabrik kelapa sawi

stri sawit menghasilkan limbah padat dan cair. Limb

osong buah, serat mesocarp buah dan cangkang kela

bahan bakar untuk menghasilkan uap dan listrik di p

dihasilkan dari ekstraksi minyak sawit dari proses

ini dikombinasikan dengan limbah dari air pendi

ebut sebagai LCPKS [3]. Gambar 2.1 berikut m

ekstraksi minyak sawit pada industri kelapa sawit, d

dihasilkan beserta sumbernya.

gram Alir Proses Ekstraksi Minyak Sawit dan Limbah Dihasilkan [21]

dari proses

sawit. Proses

Limbah padat

g kelapa sawit,

di pabrik [3,

roses basah di

pendingin dan

ut merupakan

wit, dilengkapi

imbah yang

10

Berdasarkan gambar di atas, dapat diketahui bahwa terdapat tiga sumber

utama limbah cair yang dihasilkan dari pabrik kelapa sawit konvensional yaitu

sterilizer kondensat, pemisah lumpur dan limbah hidrosiklon dengan

perbandingan sekitar 0,9 : 1,5 : 0,1 m3 [22, 23]. Produksi 1 juta ton minyak sawit

mentah membutuhkan 5 juta ton tandan buah segar (TBS). Rata rata pengolahan 1

juta ton TBS di Pabrik Kelapa Sawit menghasilkan 230.000 ton tandan kosong

buah (TKS) dan 650.000 ton LCPKS sebagai residu [20].

! !#' (' # !" ! ! # $!%! !& '

LCPKS adalah suspensi koloid berwarna kecoklatan yang mengandung

95 96% air, 0,6% minyak dan 0,7% lemak, dan 4 5% dari total padatan, memiliki

konsentrasi COD yang tinggi karena memiliki jumlah karbon rendah (8 20) dari

asam amino dan asam lemak yang terlarut, mengandung padatan dan minyak,

bersifat asam, mengandung bahan organik tinggi yang tidak beracun karena tidak

ada bahan kimia yang ditambahkan selama proses ekstraksi minyak dan

mengandung zat hara yang cukup untuk tanaman [4, 24, 25]. Adanya kandungan

COD yang tinggi, menyebabkan LCPKS berpotensi menjadi polutan, namun

karena kandungan organiknya juga tinggi, maka LCPKS dapat diuraikan secara

biologis.

Gambar 2.3 Limbah Cair Pabrik Kelapa Sawit (LCPKS) [26]

Karakteristik LCPKS dapat berbeda untuk operasi yang berbeda setiap

harinya dari pabrik pabrik industri kelapa sawit, tergantung pada teknik

pengolahan, usia atau jenis buah, iklim dan kondisi pengolahan kelapa sawit [21].

Tabel 2.3 berikut merupakan karakteristik LCPKS secara umum.

11

Tabel 2.3 Karakteristik Limbah Cair Pabrik Kelapa Sawit (LCPKS) [23, 27]

Parameter Satuan Nilai

pH – 4 – 6

Suhu °C 60 – 80

Biochemical Oxygen Demand (BOD) mg/l 20.000 – 60.000

Chemical Oxygen Demand (COD) mg/l 40.000 120.000

Total Solids (TS) mg/l 30.000 – 70.000

Total Suspended Solids (TSS) mg/l 15.000 – 40.000

Volatile Solids (VS) mg/l 9.000 – 72.000

Sistem pengolahan LCPKS pada dasarnya terdiri dari proses anaerobik dan

proses aerobik. Tiga sistem pengolahan yang paling umum digunakan adalah

kolam stabilisasi, digester tangki terbuka dengan aerasi diperpanjang, dan digester

tangki tertutup yang menghasilkan biogas dan sistem aplikasi tanah [28]. Sistem

kolam stabilisasi adalah metode anaerob konvensional yang paling sering

digunakan untuk pengolahan LCPKS [4].

LCPKS merupakan limbah yang sangat polutan. Limbah cair yang tidak

ditangani dengan baik akan menyebabkan polusi berupa ancaman besar bagi

daerah sekitar aliran sungai dan badan air serta menimbulkan bau busuk pada

daerah sekitar pabrik, ditambah dengan nilai BOD yang tinggi dan pH yang

rendah, menyebabkan LCPKS sangat sulit untuk diolah dengan metode

konvensional [28]. Oleh karena itu, dibutuhkan pengolahan sebelum LCPKS

dibuang ke lingkungan. Tabel 2.4 berikut merupakan baku mutu limbah cair

industri minyak sawit yang diperbolehkan dibuang ke lingkungan.

Tabel 2.4 Baku Mutu Limbah Cair untuk Industri Minyak Sawit [29]

Parameter Kadar Maksimum

(mg/l)

Beban Pencemaran Maksimum (kg/ton)

12

) *

Limbah cair yang dihasilkan dari proses produksi diolah di instalasi

pengolahan air limbah. Untuk penanganannya perlu dibangun kolam limbah

dengan kapasitas yang dapat menampung limbah cair dengan kapasitas olah

pabrik brondolan sawit/jam. Tahapan proses pengolahan air limbah terdiri atas:

(1) eoling Pond, (2) Kolam Pendingin, (3) Primary Anoerbic Pond, (4)

Secondary Anaerobic Pond dan (5) Aeration Pond. Waktu tinggal limbah pada

kolam keseluruhan adalah 109 hari, maka perluasan kolam limbah harus

dilakukan sejalan dengan pengembangan kapasitas produksi [30].

Pengolahan secara konvensional ini membutuhkan waktu yang lama dan

lahan yang luas, sedangkan LCPKS merupakan sumber pencemar potensial yang

dapat memberikan dampak serius bagi lingkungan, sehingga pabrik kelapa sawit

dituntut untuk menangani limbah ini melalui peningkatan teknologi pengolahan

(end of pipe) [31]. Peningkatan permintaan konsumen minyak sawit berbanding

lurus dengan produksi pabrik kelapa sawit sehingga berakibat pada peningkatan

LCPKS yang mengandung konstituen biodegradable atau dapat diuraikan secara

biologis dengan rasio BOD/COD sebesar 0,5 [32].

Biogas atau biometana adalah pilihan yang efisien untuk mencegah dan

mengurangi polusi serta memberikan energi yang berkualitas tinggi untuk bahan

bakar kendaraan, pembangkit listrik, dan pemanas [33]. Komposisi biogas

bervariasi sangat tergantung pada bahan organik dan proses biologis yang

digunakan [34]. Tabel 2.5 berikut merupakan karakteristik biogas secara umum.

Tabel 2.5 Karakteristik Biogas [6, 35, 36]

Parameter Komposisi

Metana (CH4) 50 – 75%

Karbon dioksida (CO2) 30 – 40%

Nitrogen (N2) 0,4 – 1,2%

Oksigen (O2) 0 – 0,4%

Hidrogen Sulfida (H2S) 0,02 – 0,4%

Kandungan Energi 6,0 – 6,5 kWh/m3

Kesetaraan Bahan Bakar 0,60 – 0,65 liter minyak/m3 udara

Batas Ledakan 6 – 12% biogas di udara

Temperatur Nyala 650 – 750 °C

Tekanan Kritis 75 – 89 bar

13

Parameter Komposisi

Temperatur Kritis –82,5 °C

Densitas Normal 1,2 kg/m3

Massa Molar 16,043 kg/kmol1

Salah satu keuntungan utama dari produksi biogas adalah kemampuan

untuk mengubah limbah menjadi sumber daya yang berharga, dengan

menggunakannya sebagai substrat untuk proses digestasi anaerobik [9]. Secara

umum, bahan baku substrat untuk pembuatan biogas harus mengandung tiga jenis

makromolekul yaitu karbohidrat, protein dan lipid [37]. Kandungan karbohidrat,

protein, senyawa nitrogen, lipid dan mineral yang tinggi dalam LCPKS

menjadikan LCPKS sebagai substrat yang baik untuk biokonversi melalui

berbagai proses bioteknologi [38]. Jika substrat untuk proses digestasi anaerobik

terdiri atas campuran homogen dari dua atau lebih jenis bahan baku (misalnya

lumpur kotoran hewan dan limbah organik dari industri makanan), proses ini

disebut o digestion dan umum digunakan dalam pembuatan biogas [9]. Tabel 2.6

berikut merupakan potensi biogas yang dihasilkan oleh beberapa substrat.

Tabel 2.6 Potensi Biogas yang Dihasilkan oleh Beberapa Substrat [42]

Komponen Biogas (m3/kg VS)

Komposis Biogas (CH4 : CO2) Karbohidrat

Lemak Protein

0,38 1,00 0,53

50 : 50 70 : 30 60 : 40

+

Beberapa spesies mikroba telah dikenal karena kemampuan mereka untuk

memecah bahan organik yang ada dalam limbah dengan memproduksi suatu

produk bernilai tambah [38]. Biogas merupakan produk gas dari proses digestasi

anaerobik, yaitu proses biokimia dimana bahan organik yang kompleks terurai

dalam ketiadaan oksigen dengan memanfaatkan aktivitas berbagai jenis

mikroorganisme [39]. Selama proses tersebut, bahan organik diubah terutama

untuk menjadi metana (CH4), karbon dioksida (CO2), dan biomassa. Nitrogen

dilepaskan dari senyawa organik dan dikonversi menjadi amonia [40]. Proses

anaerobik digunakan untuk mengolah limbah cair dengan kandungan organik

yang tinggi (BOD>500mg/l), bertujuan untuk pengolahan lebih lanjut dari lumpur

14

primer dan sekunder dari pengolahan air limbah konvensional [41]. Gambar 2.4

berikut merupakan skema digester anaerobik dengan sistem atch dan kontinu.

Gambar 2.4 Skema Digester Anaerobik (A) Batch dan (B) Kontinu [42]

Terdapat beberapa keuntungan dari proses digestasi yaitu mampu

mengolah limbah dengan kandungan senyawa organik yang tinggi, tidak

membutuhkan peralatan aerasi, investasi energi rendah dan jumlah lumpur yang

dihasilkan jauh lebih rendah dari proses aerobik [43]. Gambar 2.5 berikut

merupakan tahapan proses digestasi anaerobik.

Gambar 2.5 Tahapan Proses Digestasi Anaerobik [44]

15

+ , -$ ( (

Hidrolisis adalah tahapan ekstraseluler enzim dimediasi yang melarutkan

partikulat dan substrat yang tidak dapat langsung dimanfaatkan oleh organisme

anaerobik [40]. Pada hidrolisis terjadi degradasi bahan organik dan senyawa

dengan berat molekul tinggi seperti lipid, polisakarida, dan protein menjadi

molekul kecil dan substrat organik terlarut (misalnya, glukosa asam lemak pasir,

asam amino), yang cocok untuk digunakan sebagai sumber energi dan sel karbon

[45]. Senyawa yang terbentuk selama hidrolisis digunakan selama tahapan

asidogenesis.

!"#"$"$%idrolisis Polisakarida

Reaksi yang terjadi adalah [9]:

Polisakarida enzimselulosa,selobiase,xilanase,amilase→ monosakarida

Polisakarida adalah senyawa yang mengandung rantai gula terkait.

Polisakarida yang umum adalah selulosa, hemiselulosa, pati, pektin, dan glikogen.

Hidrolisis selulosa hasil dalam pembentukan selobiosa (dua molekul glukosa yang

saling berhubungan) dan glukosa. Pati dan glikogen dipecah menjadi unit glukosa,

dan beberapa gula yang berbeda terbentuk dari hemiselulosa dan pektin.

Organisme yang aktif dalam proses biogas selama hidrolisis polisakarida

termasuk berbagai kelompok bakteri dalam, misalnya, Bacteriodes genera,

Clostridium, dan Acetivibrio [42].

2.4.1.2 Hidrolisis Protein

Reaksi yang terjadi adalah [9]:

Protein enzimprotease→ asam amino

Protein adalah rantai asam amino yang ditemukan dalam konsentrasi

tinggi. Asam amino adalah produk primer akhir hidrolisis protein dan peptida.

Selain asam amino, dekomposisi glikoprotein juga memproduksi berbagai

karbohidrat. Organisme proteolitik dalam proses biogas antara lain, genera

Clostridium, Peptostreptococcus, dan Bifidbacterium [42].

16 !"#"$") Hidrolisis Lemak

Reaksi yang terjadi adalah [9]:

Lemak enzimlipase→ asam lemak, gliserol

Umumnya lemak terdiri dari gliserol (alkohol) dan asam lemak yang

berbeda, yang semuanya dirilis oleh biodegradasi. Enzim yang memecah lemak

disebut lipase. Sebagian besar lipase diketahui diproduksi oleh mikroorganisme

aerobik aerobik atau fakultatif. Mikroorganisme anaerobik yang banyak

mengeluarkan lipase antara lain, genus Clostridium [42].

+ ( ,-. / ( (

Selama asidogenesis, produk hidrolisis diubah oleh bakteri asidogenik

menjadi substrat untuk metanogen [9]. Bahan molekul kecil dan substrat organik

terlarut didegradasi menjadi VFA (misalnya asam asetat, asam propionat, asam

butirat, asam suksinat, asam laktat dan lain lain), alkohol, ammonia, CO2 dan H2

[42]. Gula sederhana, asam amino dan asam lemak terdegradasi menjadi asetat,

karbon dioksida dan hidrogen (70%) serta menjadi VFA dan alkohol (30%) [9].

Pada tahapan ini, mikroorganisme asidogenesis menyediakan substrat yang

penting bagi mikroorganisme asetogenesis dan mikroorganisme metanogenesis.

Banyak mikroorganisme yang berbeda, aktif selama tahap ini lebih dari pada

tahap lain. Mikoorganisme pada tahap ini sama dengan tahap hidrolisis, namun

organisme lain juga aktif, misalnya Enterobacterium, Bacteriodes,

Acetobacterium, Eubacterium, Clostridium, Ruminococcus, Butyribacterium,

Propionibacterium, Lactobacillus, Streptococcus, Pseudomonas, Desulfobacter,

Micrococcus, Bacillus dan Escherichia. Para anggota fakultatif kelompok ini juga

membantu melindungi metanogen yang sensitive terhadap oksigen dengan

mengkonsumsi jejak oksigen yang dapat masuk dalam umpan [42, 46].

+ ) ( '-. / ( (

Produk dari asidogenesis, yang tidak dapat langsung diubah menjadi

metana oleh bakteri metanogen, diubah menjadi substrat metanogen selama

asetogenesis [9]. Asetogenesis merupakan tahapan dimana asam organik yang

lebih tinggi dan zat zat lain yang dihasilkan oleh asidogenesis selanjutnya dicerna

17

oleh asetogen untuk menghasilkan asam asetat, CO2 dan hidrogen yang dapat

digunakan oleh metanogen untuk produksi metana [46].

VFA dengan rantai karbon lebih panjang dari dua unit, dan alkohol dengan

rantai karbon lebih panjang dari satu unit, dioksidasi menjadi asetat dan hidrogen

[9]. Konversi substrat menjadi asetat mengikuti reaksi berikut [47]:

Reaksi sintrofik asetogenik:

• Propionat + 3H2O → asetat + HCO3 + H+ + 3H2

• Butirat + 2H2O → 2 asetat + H+ + 2H2

• Propionat + 2HCO3 → asetat + 3 format + H+

• Butirat + 2HCO3 → 2 asetat + 2 format + H+

Reaksi homoasetogenik:

• Laktat → 1 ½ asetat + ½ H+

• Etanol + HCO3 → 1 ½ asetat + H2O + ½ H+

• Metanol + ½ HCO3 → ¾ asetat + H2O

• 4H2 + 2HCO3 + H+ → asetat + 4H2O

yntrophomonas, Syntrophus, Clostridium, dan Syntrobacter adalah

contoh genus dari mikroorganisme yang dapat melakukan oksidasi anaerobik

yang bersintrofik dengan mikroorganisme untuk menguraikan gas hidrogen.

Banyak organisme ini dikenal sebagai asetogens, yaitu selain gas hidrogen dan

karbon dioksida mereka juga membentuk asetat sebagai produk utama [42].

+ + '!/-. / ( (

Metanogenesis adalah tahapan mengubah senyawa antara menjadi produk

akhir yang lebih sederhana, terutama CH4 dan CO2 oleh dua kelompok

mikroorganisme metanogen: kelompok pertama mengkonversi asetat menjadi

metana dan karbon dioksida (methanogen aceticlastic) dan kelompok kedua

menggunakan hidrogen sebagai donor elektron dan CO2 sebagai akseptor untuk

menghasilkan metana (methanogen hydrogenotrophic). Sekitar 72% dari metana

yang dihasilkan dalam pencernaan anaerobik adalah dari asetat; dan 28% dari

metana berasal dari hidrogen [6, 45]. Reaksi yang terjadi yaitu [47]:

• Hidrogen : 4 H2 + CO2 → CH4 + 2 H2O

• Asetat : CH3COOH → CH4 + CO2

18

• Metanol : 4 CH3OH → 3 CH4 + CO2 + 2 H2O

Metanogenesis merupakan tahapan kritis dalam seluruh proses pencernaan

anaerobik, karena merupakan reaksi biokimia yang paling lambat [9]. Saat ini

hanya ada dua kelompok yang diketahui dari metanogen yang memecah asetat

yaitu -ethanosaeta dan Methanosarcina, sementara yang memecah gas hidrogen

yaitu Methanobacterium, Methanococcus, Methanogenium dan

Methanobrevibacter [42].

0

Tiga kelompok bakteri yang berbeda (fermentasi, asetogenik dan

metanogen) terlibat dalam proses digestasi anaerobik dan bakteri ini secara luas

berbeda satu sama lain dalam fisiologi dan kebutuhan gizi. Ketika substrat mudah

terhidrolisis seperti pati terlarut diperlakukan anaerob, proses ini memiliki

masalah pada tingkat pembebanan yang tinggi karena ketidakseimbangan antara

asam dan pembentukan metana [48]. Untuk mengatasi masalah ini, banyak upaya

telah dilakukan untuk memisahkan proses menjadi dua tahap yang berbeda yang

pertama untuk tahap hidrolisis dan asidogenesis sedangkan tahap kedua untuk

metanogenesis. Proses digestasi anaerobik dua tahap dapat digambarkan sebagai

berikut:

Gambar 2.6 Digestasi Anaerobik Dua Tahap [46]

Ide dari proses digestasi anaerobik dua tahap pada awalnya diusulkan oleh

Pohland dan Ghosh (1971). Hal ini bertujuan untuk meningkatkan biodegradasi

anaerob melalui pemisahan yang terkendali dari reaksi utama [46]. Pada proses

19

digestasi dua tahap, substrat dimasukkan ke dalam reaktor tahap pertama, cairan

yang mengandung senyawa antara, terutama VFA secara terus menerus

dikeluarkan dan dimasukkan ke reaktor tahap kedua yaitu tahap metanogen.

Dengan cara ini, kondisi masing masing tahap dapat dioptimalkan, kemudian

senyawa antara seperti VFA yang dapat menghambat kelompok mikroorganisme

dalam konsentrasi tinggi, terus menerus dapat dicuci dari reaktor tahap pertama

[49]. Mikroorganisme yang terkait dengan hasil tahap pertama memiliki tingkat

pertumbuhan dan aktivitas tertinggi, maka reaktor asidogenik akan selalu lebih

kecil dari reaktor metanogen [46]. Tujuan dari proses digestasi anaerobik dua

tahap tidak hanya untuk lebih mendegradasi limbah, tetapi juga untuk

mengekstrak energi lebih bersih dari sistem [50].

Penelitian JE Hernandez dan RGJ Edyvean, 2011 [51] menggunakan .o stage (asidogenesis dan metanogenesis) anaerobic digestion (TSAD) yang

dibandingkan dengan single stage anaerobic digestion (SSD) untuk mengolah air

limbah sintetis yang terkontaminasi fenol. Kedua sistem dioperasikan dalam

batch dilution dan semi kontinu pada 35°C. TSAD memiliki produksi biogas

lebih besar, pada reaktor asidogenesis lebih mudah terjadi penguraian tanpa

hambatan oleh akumulasi fenol (sampai 1.450 mg/l). Reaktor asidogenesis juga

mencegah penghambatan pembentukan biogas di tahap kedua (metanogen),

dengan menghambat fenol dan dihasilkan asam organik dengan cepat. Sistem ini

meningkatkan produksi biogas dan memungkinkan kontrol yang lebih baik dari

tahap asidogenesis dan metanogen.

Penelitian Noha et al, 2012 [50] mengevaluasi proses digestasi anaerobik

satu tahap dan dua tahap untuk produksi biometana dan biohidrogen

menggunakan thin stillage, hal ini dilakukan untuk menilai dampak dari

memisahkan tahap asidogenesis dan metanogenenesis pada digestasi anaerobik.

Thin stillage merupakan produk sampingan dari produksi etanol, ditandai dengan

TCOD yang tinggi mulai dari 122 g/l dan TVFA mulai dari 12 g/l. Dihasilkan

metana maksimum sebesar 0,33 L CH4/g CODadded pada proses dua tahap

sementara proses satu tahap mencapai hasil maksimum hanya sebesar 0,26 L

CH4/g CODadded. Pemisahan tahap pengasaman meningkatkan TVFA untuk rasio

TCOD dari 10% pada thin stillage mentah menjadi 54% karena konversi

20

karbohidrat menjadi hidrogen dan VFAs. Perbandingan dari dua proses

berdasarkan hasil akhir energi menunjukkan bahwa peningkatan terbesar 18,5%

pada keseluruhan untuk menghasilkan energi dicapai dengan menggunakan

digestasi anaerobik dua tahap.

Penelitian Prawit et al, 2014 [52] menggunakan reaktor UASB yang

dioperasikan pada kondisi termofilik dan digunakan untuk menyelidiki proses

anaerobik dua tahap untuk memproduksi hidrogen dan metana secara kontinu dari

skim lateks serum (SLS). Reaktor tahap pertama untuk memproduksi hidrogen

dioperasikan dengan umpan 38 g VS/L SLS dengan variasi HRT dari 60, 48, 36,

dan 24 jam. Produksi yield hidrogen optimum adalah 2,25±0,09 L H2/L SLS

dicapai pada HRT 36 jam. Effluent yang mengandung asetat diumpankan ke

reaktor UASB kedua untuk produksi metana pada HRT 9 hari dan dihasilkan

konversi metana 6.41±0.52 L CH4/L SLS. Efisiensi removal bahan organik yang

diperoleh dari proses dua tahap ini adalah 62%. Penelitian ini menunjukkan bahan

bakar gas bernilai tinggi dalam bentuk hidrogen dan metana dapat berpotensi

dihasilkan dengan menggunakan proses anaerobik dua tahap terus menerus, di

mana bahan organik yang tersedia secara bersamaan terdegradasi.

1 2

Proses digestasi anaerobik harus dipantau untuk memastikan keberhasilan

dari proses ini. Beberapa parameter yang penting dalam proses digestasi

anaerobik yaitu:

1 ! ! ' . ('!( /! - #

2.6.1.1 pH

pH merupakan parameter penting dalam pemantauan dan pengendalian

digestasi anaerobik [6]. Proses anaerobik sangat sensitif terhadap pH. Dalam

kebanyakan kasus, degradasi anaerobik bahan organik dicapai paling efisien pada

pH netral. Namun, banyak juga yang dapat tumbuh pada pH yang lebih rendah

atau lebih tinggi [51]. Pembentukan metana berlangsung pada kisaran pH 5,5 8,5,

dengan pH optimum untuk metanogenik adalah 7,0 8,0 [9]. pH mengontrol fraksi

21

VFA terdisosiasi yang dianggap bebas menembus membran sel mikroorganisme.

Setelah menyerap membran, asam lemak internal terpisah sehingga menurunkan

pH sitoplasma dan mempengaruhi metabolisme bakteri [6]. Nilai pH pada proses

anaerobik akan mengalami penurunan dengan diproduksinya asam volatil dan

akan meningkat dengan dikonsumsinya asam volatil oleh bakteri pembentuk

metana [54]. Mikroorganisme asidogenik dapat tumbuh dan terus menghasilkan

asam pada pH rendah (5 6) [53]. Tingkat pH optimal untuk kelompok fungsional

biokimia pada proses anaerob yaitu [40]:

1) Hidrolisis, biasanya optimal di atas pH 6 tetapi memungkinkan hingga pH 5.

2) Asidogenesis, optimal antara pH 5,5 dan 8, tetapi memungkinkan hingga pH 4.

3) Asetogenesis/hidrogen memanfaatkan metanogen, optimal antara pH 6,5 dan 8

tetapi memungkinkan hingga pH 5.

4) Metanogenenesis, optimal antara pH 7 dan 8, tetapi memungkinkan hingga pH

6.

!"/"$"! &alinitas

Alkalinitas adalah ukuran dari jumlah alkali (dasar) zat dalam proses

biogas. Semakin tinggi alkalinitas, semakin besar kapasitas buffer dalam proses,

yang akan menstabilkan nilai pH. Alkalinitas terutama terdiri dari ion bikarbonat

yang berada dalam keseimbangan dengan karbon dioksida. Karbon dioksida dan

ion karbonat juga berkontribusi terhadap alkalinitas. Dekomposisi substrat kaya

nitrogen dengan proporsi yang tinggi protein dan asam amino dapat meningkatkan

alkalinitas, karena amonia dirilis dapat bereaksi dengan karbon dioksida terlarut

membentuk amonium bikarbonat. Berikut merupakan reaksi dari karbon dioksida

dalam kesetimbangan dengan asam karbonat dan karbonat [42]:

CO2 + H2O ↔ H2CO3 ↔ HCO3 + H+ ↔ CO32 + 2H+

Kapasitas buffer sering disebut sebagai alkalinitas. Kapasitas buffer

sebanding dengan konsentrasi bikarbonat. Kapasitas buffer adalah metode yang

dapat diandalkan untuk mengukur ketidakseimbangan digester. Peningkatan

kapasitas buffer yang rendah, paling baik dilakukan dengan mengurangi organic

loading rate, meskipun pendekatan yang lebih cepat adalah penambahan basa

kuat atau garam karbonat untuk menghilangkan karbon dioksida dari ruang gas

22

dan mengubahnya menjadi bikarbonat, atau bikarbonat dapat ditambahkan secara

langsung [6]. Nilai alkalinitas tinggi (2000 4000 mg/l menggunakan CaCO3)

sering diperlukan untuk memastikan pH mendekati netral selama kandungan CO2

tinggi (30 50%). Tingkat alkalinitas yang dibutuhkan jarang tersedia pada air

limbah influen, tetapi dapat dihasilkan oleh degradasi protein dan asam amino

[45] juga bisa ditingkatkan menggunakan penambahan senyawa kimia. Tabel 2.7

berikut merupakan bahan kimia yang biasa digunakan sebagai penyangga.

Tabel 2.7 Bahan Kimia yang Biasa Digunakan sebagai Penyangga [36]

Bahan Kimia Formula Kation Penyangga

Sodium bikarbonat NaHCO3 Na+

Potassium bikarbonat KHCO3 K+

Sodium karbonat Na2CO3 Na+

Potassium karbonat K2CO3 K+

Kalsium karbonat CaCO3 Ca2+

Kalsium hidroksida Ca(OH)2 Ca2+

Anhydrous ammonia (gas) NH3 NH4+

Sodium nitrat NaNO3 Na+

Parameter yang lebih sensitif untuk memantau digester dan mengukur

stabilitas proses adalah VFA/rasio alkalinitas, ketika rasio ini kurang dari 0,35

0,40 (setara asam asetat/setara CaCO3) proses ini dianggap beroperasi

menguntungkan tanpa resiko pengasaman [6].

!"/"$") emperatur

Temperatur merupakan salah satu faktor lingkungan yang paling

berpengaruh karena mengontrol aktivitas semua mikroorganisme. Umumnya,

kenaikan suhu menyebabkan peningkatan laju reaksi biokimia dan enzimatik

dalam sel menyebabkan tingkat pertumbuhan meningkat. Namun, di atas suhu

tertentu yang merupakan karakteristik dari masing masing spesies, hal ini menjadi

penghambat dan menjadi tahap kematian mikroorganisme seperti protein dan

komponen struktural sel menjadi denaturasi. Terdapat tiga kondisi temperatur

yang memungkinkan mikroorganisme anaerobik berkembang, yaitu mesofilik

dengan temperatur optimum pada 30 37°C, termofilik dengan temperatur

optimum 55 60°C dan psikropilik dengan temperatur optimum pada 15 20°C

23

(ambient) [46]. Gambar 2.7 berikut merupakan tingkat pertumbuhan relatif

mikroorganisme anaerobik.

Gambar 2.7 Tingkat Pertumbuhan Relatif Mikroorganisme Metanogen [9]

Kondisi psikropilik sebagian besar terdapat di lingkungan, sementara

kondisi mesofilik dan termofilik sebagian besar dalam sistem rekayasa [40].

Dalam prakteknya, temperatur operasi dipilih dengan mempertimbangkan bahan

baku yang digunakan dan temperatur proses yang diperlukan dapat disediakan

oleh ruangan atau menggunakan sistem pemanas pada digester [9]. Enzim

berkembang dalam mikroorganisme setelah penyesuaian yang dapat mentolerir

perubahan suhu. Akibatnya ada mikroorganisme yang dapat tumbuh di lebih dari

satu rentang suhu. Digestasi anaerobik mesofilik dan termofilik lebih banyak

digunakan daripada psikropilik karena laju reaksi tinggi pada rentang suhu

tersebut. Namun, suhu psikropilik sering terjadi berdasarkan kondisi iklim

setempat dan penting untuk meningkatkan proses dalam kondisi ini [53].

2.6.1.4 Pengadukan

Proses start up anaerobik sering berlangsung 2 4 bulan. Start up memiliki

potensi untuk gagal dimana bioreaktor tidak bekerja dengan baik dan biogas tidak

dapat diproduksi. Untuk menghindari masalah ini, ke dalam reaktor hidrolisis dan

reaktor metanogenesis sering diinokulasikan lumpur anaerobik dari reaktor

fermentasi lainnya. Pencampuran dalam reaktor harus dilakukan dengan sangat

hati hati [36]. Kontak antara bahan organik dan mikroorganisme dapat

ditingkatkan dengan meningkatkan pencampuran, yang menyebabkan kinerja

reaktor yang lebih tinggi [46]. Hal ini terutama penting bagi mikroorganisme

24

hidrolitik untuk membuat kontak yang baik dengan berbagai molekul bahwa

mereka harus mencerna dan enzim mereka dapat didistribusikan di seluruh area

permukaan besar dalam substrat. Pengadukan juga mencegah bahan dari

terakumulasi di bagian bawah tangki digestasi dan mengurangi risiko berbusa

[42].

!"/"$"0Kebutuhan Nutrisi

Nutrisi sangat dibutuhkan dalam proses anaerobik. Nutrisi yang paling

penting bagi bakteri adalah karbon dan nitrogen, tapi dua elemen ini harus

disediakan dalam rasio yang tepat. Jika tidak, amonia dapat terbentuk ke tingkat

yang dapat menghambat mikroorganisme. Rasio karbon/nitrogen (C/N)

tergantung pada daya cerna dari sumber karbon dan nitrogen [44]. Nutrisi yang

memadai tersedia apabila menggunakan limbah yang kompleks untuk diolah.

Penambahan nutrisi diperlukan ketika mengolah limbah industri yang kekurangan

unsur hara makro seperti nitrogen dan fosfor. Umumnya kebutuhan nutrisi untuk

nitrogen, fosfor, dan sulfur masing masing berada di kisaran 10 13; 2 2,6; dan 1 2

mg per 100 mg biomassa. Untuk mempertahankan aktivitas maksimum

metanogen, sangat diinginkan nilai konsentrasi fasa cair nitrogen, fosfor, dan

belerang masing masing 50, 10 dan 5 mg/l [45].

Kandungan metana dari campuran biogas tergantung pada keadaan

oksidatif karbon dalam senyawa yang terdapat dalam bahan baku. Bahan baku

juga harus seimbang terhadap rasio karbon dan nitrogen (C:N = 20:30), karena

mikroorganisme menggunakan karbon dan nitrogen pada kisaran rasio ini.

Terlepas dari C dan N, elemen lain juga penting untuk pertumbuhan

mikroorganisme anaerob. Sebagai contoh, Ni (terlibat dalam sintesis koenzim

F430), Fe (konstituen pembawa elektron), Mg (menstabilkan membran sel), Ca

(menstabilkan dinding sel dan memberikan kontribusi bagi stabilitas termal dari

endospora), Co (komponen vitamin B12), Zn (konstituen dari beberapa enzim) dan

sebagainya. Jika elemen ini tidak terkandung dalam bahan baku, mereka harus

diberikan karena ketidakhadiran mereka berkorelasi dengan penurunan efisiensi

[53].

25 !"/"$"/ olatile Fatty Acid (VFA4

VFA merupakan senyawa intermediet yang dihasilkan selama tahapan

asidogenesis dengan rantai karbon hingga enam atom [9]. VFA dapat digunakan

sebagai indikator stabilitas proses fermentasi metana [55]. Ketidakstabilan proses

digestasi anaerobik akan menyebabkan akumulasi VFA di dalam digester yang

menyebabkan penurunan nilai pH. Namun, akumulasi VFA akan tidak selalu

dinyatakan dengan penurunan nilai pH, karena terdapat kapasitas buffer pada

digester yang berasal dari biomassa yang terkandung di dalamnya [9]. Jika pH

tinggi, digester dapat bekerja dengan konsentrasi VFA yang tinggi hingga

beberapa g/l. Tetapi efisiensi pengolahan akan rendah [56]. Akumulasi VFA

mencerminkan pemisahan kinetik antara pembentuk asam dan konsumen serta ciri

khas yang disebabkan oleh hidrolik atau organik overloading, variasi suhu tiba

tiba, adanya senyawa toksik atau penghambat dan beberapa faktor lainnya. Asam

asetat biasanya terdapat dalam konsentrasi yang lebih tinggi dari yang lainnya

dalam VFA selama proses digestasi anaerobik, sedangkan asam propionat dan

butirat menjadi penghambat aktivitas metanogen [6]. VFA dengan konsentrasi

tinggi sering dikaitkan dengan efek toksisitas dan inhibisi [46]. Tabel 2.8 berikut

merupakan kandungan dari VFA pada proses digestasi anaerobik.

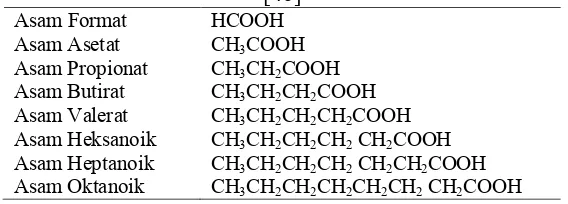

Tabel 2.8 Kandungan VFA yang Umum Terdapat pada Proses Digestasi Anaerobik [46]

Asam Format Asam Asetat Asam Propionat Asam Butirat Asam Valerat Asam Heksanoik Asam Heptanoik Asam Oktanoik

HCOOH CH3COOH CH3CH2COOH CH3CH2CH2COOH CH3CH2CH2CH2COOH CH3CH2CH2CH2 CH2COOH CH3CH2CH2CH2 CH2CH2COOH CH3CH2CH2CH2CH2CH2 CH2COOH

1 ! ! ' % !( -/!$

2.6.2.1 Beban Organik (Organic Loading Rate4

Beban organik merupakan parameter operasional yang penting, yang

menunjukkan berapa banyak bahan kering organik dapat dimasukkan ke dalam

digester, per volume dan satuan waktu, sesuai dengan persamaan [9]:

BR = m × c / VR (2.1)

26

Keterangan: BR = Beban organik (kg/hariRm3)

m = Massa substrat umpan per satuan waktu (kg/hari)

c = Konsentrasi bahan organik (%)

VR = Volume digester (m3)

Produksi gas akan meningkat dengan beban organik sampai tahap ketika

metanogen tidak bisa bekerja cukup cepat untuk mengkonversi asam asetat

menjadi metana. Beban oeganik berhubungan dengan konsentrasi substrat dan

HRT, sehingga keseimbangan yang baik antara kedua parameter harus diperoleh

untuk operasi digester yang baik. HRT pendek akan mengurangi waktu kontak

antara substrat dan biomassa [25].

!"/"!"! %ydraulic Retention Time (HRT4

HRT adalah rata rata interval waktu ketika substrat disimpan di dalam

tangki digester. HRT berkorelasi dengan volume digester dan volume substrat

umpan per satuan waktu, sesuai dengan persamaan:

HRT = VR / V (2.2)

Keterangan: HRT = Hydraulic Retention Time (hari)

VR = Volume digester (m3)

V = Volume substrat umpan per satuan waktu (m3/hari)

Menurut persamaan di atas, peningkatan beban organik akan mengurangi

HRT. Waktu retensi harus cukup panjang untuk memastikan bahwa jumlah

mikroorganisme yang mati pada proses pengolahan limbah cair tidak lebih tinggi

dari jumlah mikroorganisme direproduksi. Tingkat duplikasi bakteri anaerob

biasanya 10 hari atau lebih. Sebuah HRT singkat memberikan laju aliran substrat

yang baik, tapi hasil gas yang lebih rendah. Hal ini sangat penting untuk

menyesuaikan HRT dengan tingkat degradasi spesifik dari substrat yang

digunakan [9].

3

Pada penelitian ini dilakukan analisa ekonomi yang sederhana terhadap

proses asidogenesis LCPKS pada keadaan ambient dengan produk yang

diharapkan berupa VFA yang pada tahapan berikutnya dapat dikonversi menjadi

27

biogas. Maka pada penelitian ini yang dikaji adalah jumlah VFA yang akan

dikonversi menjadi biogas pada proses digestasi anaerobik dua tahap. Beberapa

penelitian yang berhasil menghitung volume biogas dari VFA ditunjukkan pada

Tabel 2.9.

Tabel 2.9 Volume Biogas dari Jumlah VFA yang Terbentuk

Pada penelitian ini, total pembentukan VFA tertinggi diperoleh pada

variasi pH 5,5 dengan jumlah 8.287 mg/L. Melalui Tabel 2.9 dapat digambarkan

grafik linear seperti ditunjukkan pada Gambar 2.8 berikut.

Gambar 2.8 Konversi Total VFA menjadi Biogas [57, 58, 59]

Gambar 2.8 menunjukkan grafik linearisasi pembentukkan biogas dari

VFA dengan persamaan garis lurus: y = 0,0009 x + 0,1043 dengan y merupakan

produksi biogas dan x merupakan VFA yang terbentuk. Berdasarkan persamaan

tersebut maka jumlah biogas yang dapat dihasilkan dari total VFA tertinggi pada

penelitian ini adalah:

y = 0,0009 x + 0,1043

= (0,0009) (8.287) + 0,1043

= 7,56 liter biogas/liter LCPKS hari = 7,56 m3 biogas/m3 LCPKS hari y = 0,0009x + 0,1043

0 2 4 6 8

0 2.000 4.000 6.000 8.000 10.000 Produksi Biogas

Linear (Produksi Biogas)

-'!$ 4* .5

-,

#

(

-.

!(

5

"

!

Peneliti Total VFA (mg/L) Volume Biogas (L/L·hari)

A.K Kivaisi dan M. Mtila [57] 2.058,85 1,70

Rongpin Li et al [58] 4.020,00 3,97

Cavinato et al [59] 6.896,48 6,00

28

Ekivalensi 1 m3 biogas terhadap *iquefied Petroleum Gas (LPG) adalah sebesar

0,465 kg. Sehingga

= ,

×

,= 3,52 kg LPG/m3 LCPKS

Harga LPG industri adalah Rp 11.767/kg [60] sehingga:

Harga biogas yang dihasilkan = ,

×

. .= Rp. 41.419,84/m3 LCPKS

! "

#" $ $ %

" & '

(" ' )& * # +

," '- ) .

/" + 0 + )&.(

#" 1 2 ' + 3

!0 (**!

" 1 ) 4 )4+ + "3(+2*5

(" 6 )4+'6'7' + "378+ 8*"/0

,"

/"

5"

9" )

:" .!;.+ + "3)/

" 0

#*"

(* #" 0 /

"

(" .

,"

/"

5" $

9" :"

6 ("# < %

& "

6 ("# ;

(#

! ! " #$ % $ & ' ( % )

' ) $ =5#>3

# ) ) , ) 9 ) #*"

0 ) ? ? - "

( % )8 % "

, + ? ) ?

? % "

!"

' !" $ =5 >3

# % /

$ - $ :* "

# )

$

? $ ?

- "

( & )& * # + $ ) ? , : @

* * "

, ' !" $ & A

& $ B $ "

/ !" $ 3

!" C

D

/ E #*** E ! E %

D ")& )&

% & '% (

' % & $ =5#>3

# & A % $ $ #*/ &

# < " ' < F

? A //* & # < "

& A #/ "

("#

(

( ? ? A " D

$ /8 /* "

, & A $ : &

? $ ? $ ? A " +

? ? A ? $ "

/ $ #*(8#*/ & #

< "

5 & A % F

"

9 $ / 5 %

$ ? ,G * / %

#8 < $ ? " $ <

? "

: $ 3

#*** 0 8 '

1 = ×

3 ' C H ? A

0 C ? A

) * & '* (

' * & D $ =5# 5 >3

# & A $

$ //* & # < "

$ ? A $

? $ "

( 0 ? A "

, D $ 3

#*** 0 8 '

1 = ×

3 ' C H? A

0 C H ? A $

("

("(

((

+ % & & & '% (

' % & & & $ =5#>3

# 0 % "

$ "

( $ %

$ $ "

, % A

? $ "

/ ? ? ( E #* - "

5 $ ? $ 8$ %

A $ % "

9 % # < $ #*(I&

#*/I&

% $ % "

: $

$ $ $

? ,G $ % * / "

$ 3

#*** 0 8 '

1 = ×

3 ' C H

0 C

, * & & & '* (

' * & D $ =5#>3

# $

? A % $ $ % "

$ < %

$ //* & # < "

( $ # < $ $

#** & #/

"

(",

(,

, D $ 3

#*** 0 8 '

1 = ×

3 ' C H ? A

0 C H ? A $

- ./ 01 2 & '.02(

' ./ 01 2 & &. $ =5(>3

# #* ? $ < % /* "

$ * 44 B ) ., $"

( $ / & .9 * / +"

, $ #/ B ) ., J B ' .,

$ 8 $ "

/ $ $ /

< "

5 ? ? $

? $ < < $ 9* "

9 $ B

( B B

' * # + A $ ? ? $ ' "

: $ # 9 $ "

$ ' ? " '

' &. "

&. $ 3

+ :*** 0

' .

1 = −

3 ' C '

0 C '

+ C + '

:*** C ×#*** 1

("/

("5

(/ * & !

' & $3

# % B "

0 $ & "

( ? & $ ?

#/* & ? "

, 0 $ & B "

/ $ B &

< $ ? /* "

5 ); A ); * $ $

? $ % $ "

9 $ #/ $ ? < ); #/ #* / ,"

); "

: ) B 5 & / /K / , /

$ + )&.( $ ) %

? " "

"+ #& ( )

' % < $

% $ $

D ' <

% &. ) "

("# L A ' 3 4

)

' # ( , / 5 9 : #* ## # #( #, #/

)

!8' %

D

D &. D ' 6

3 C '

C '

(5

, - .

? 9 < $ " L < A % $ (" "

(" L L A

+ "

0 # 0 8 0 8( 0 8, 0 8/ 0 85 0 89

# ( , # ( , # ( , # ( , # ( , # ( , # ( ,

#" "

$ ("

,"

/" %

$

5" %

$

! "!# $ !

"!#

% &$ ' &$

#! % ( )*+") % "*,,(%

-! C

. /01

2 "#!3#3 ,4+4535!#*+-,,"

! . 1 2 #4!,",+4#!,,, % -*",

"! . 1 2 #4!,4,+*-! 4, % -*",6

*!

. 1

2 -!5-,+-"! ,, % -*",0

4!

. 1

2 5!#,,+--!43, % -*",6

! 7 8 #)3, 6

3! 7 8 ,)#" $

5! 7 8 #)55 6

#,! ( ( (

2

#!*,3)53 *4,), , #!,33)4#

7 $

' % 9 6 +

*#2'6 %2#,2#55* '

: ; :

/0

( *,, 2 ,, 2 ) %

4+5 <-5=! "!# $

) /0 "#!3#3 2 -!5-,+

-"! ,, 2 % )*+") ! /0

$

3

! )

$ $ #4!,4,+

*-! 4, 2 ! / ) ; !

% /) ) -,#, <4 =

( > ( $

? )

!

' ; ) ) -,,5 <"-=) $

) ( # 2 )

,)* 2 ,) 3 2 ! % "!# $

)

)

! / ) ; ;

!

;

! $ )

; >

<4*=) %@ !

) A %@ %@ -,

$ %@ #*B #,B * %@ "

-*, % > $

4 .C,)-1 . % / 1

%! '

%)

) ) ) ) ) /0 ? !

! " #$%& " ! &' &% % (

' 0D ) ) -,## <",=)

% *)* 3! ! ) ) -,## <* =)

.*(41)

C !

"#

E "!- $ : %@ -, #* $

( ##!-4,+-"!,4, 2

##!54,+#5!3-, 2 ! %

:

> <-"=! %@ #,

* > (

##!*-,+# !*-, 2 #-!54,+#"! ", 2 )

$ ) %@ !

%@ "

#4!#-,+#5!,3,) : >

; > >

> !

) ) -,#* <#,=)

%@ " %@ )

F ( ) ) -,## <-"=) %@ )

$

!

>

$ ? $ $ <"-=!

' ; ) ) -,#" <4 =) "

$ @ %@ )

%@ ;

%@ !

/ )

) %@ >

) %@

!

, ! " ! '(%

-. /01 $ :

> ! ' ) ) -,#* <#,=)

/0)

-5)5 8) %@

""

E "!" $ : > ?

%@ -, %@ #,)

%@ * "! ? ( %@

? !#*3 2 :

$ ? ! '

%@ -,) ? %@

#,! % :

$ ? ! ?

> A $ $ !

)

A $ < #=)

) ) -,## < -=) :

A $ $

#!,,,+-!,,, 2

#,!,,, 2 !

% $

( 45-+#!5 4 2 5 5+#!4 " 2 ! /

) )

%@ !

1 ! " (%# / * &' &% % (

> $

? 2 <4=! )

? !

% $ ?

! ;

) ?

%! E "!* $ %@

? 2 !

E "!*

% >

% 4

/ )

# ! -, 2 ! ;

/ )

D (@) ) -,#" < *=)

-4!#, C"!"43 2

% *

% *)

% *)*!

*"

? ( A % ?

!#* )4 2 : A %

$ ? ! ? % *)*

/0

"! !" ; % !

?

) ) -,#* <#,= D D ) ) -,# <# = ;

% 4 ; %

% *)*! %

: % /

%! $ "! !# : $

% / A % (

%!

$ % / %

> ) % $ % /

$ !

(

$ "!-!"

M -!,,, 2

M #,!,,, 2 $ !

( 554+#!5 4 2 #!,3 +-!45* 2

! / )

A % )

% !

, 2 " ! " (%# / * &' &% % (

@ ? 2 $ "!-!*

$ ! E

"!#" $ % A %!

E "!#"

! "# $ % &

'( ! ) *+) ,

* ! # % - '(

! . *.) , - ' ! *- +/ 01

! *&- 2/

3 ' 4 ! !

- 4 ! 5 '(

! !

6 - ! !

* 6 !

7 ! !

'

! " # $ % & ! ' $ (

) * +$ ( , ' ( & )

! " # $ - . - &$ /

, 00 1 %0 0 )

/ 23 ( % % ( %2 ( 24 23 %

5 " & 6 & 7 # , 8, & , + $

9 " 8 & " & : ;"" ( ! % % & <

/ , /2=

(& 6, 8 ( > & (& !; , % - %

;"" " : ; + $ ?( % 7 , 9 # , :@

& 6 8 & 9 ( ! % %

, / < 2/ <=

< 9 7 A !7 % ( ! ' $ % $ %

% ( ($$ $ , = 2 .=

; @ $ , > B( $ $ )

* % 8, ($& , ' ( " , C (

, ?( D E # ( B )

= B6 & D (, && 3 ;% , 5+ & E %

, ;"" " +&$ 8 & ( 7 % C D % 6 #2-( % " &

+" 2F ( " 4 ( , 6 %! + , - .

% ;88 < = ) , / 2/ .

. 8 + / 7 % " ; ;(

= 7* . =2= 2.. .< 2 2

7 &$ % 8 G ( E 8 & (, && 8( &(@

5+ % " & : ;"" ( ( 7 % ;"" " 4 (

9 8 & 4! $ % " % ( % % .

, /<<2 / /

% + - + G E ( ,

F !;"" " 4 , + $ + % " +% (

B # " 1 & @ " 7 2, % ( > $2

=

;E ( D % 7 , 8 ! % % < / , =2

-, ,& E G E G !; % " & 7 & 2

6 & " 7 % ( +&$ 8 & ( ,

8 & ( & ( ( + $ - % D % G % $

B ! ) % % % <0 / , )/.2)

) %( % 3(A % H, % F & > I( B % C % 6, %1 (

% ( > ) !G ' + ( " & ' B ;"" "

4 8 & ( : % > % 9 ! % % /)

) , J )

/ B 9 ( $ $ + "

$ - , $ 0102 > &$ % 9 $( 7 %

=

B G , !C # , ( " : &! & $

) $ %

< 7 ( +

7 &$ % - A ! % )

> &$ % 9 $( *( 7 %

= ( ( 9 ($ & )0 2

*-0 ;90 0

. 4 @ , , ' ,( , % $

' $ # ( " +% ( (

8 , % 7 & ; % % C &

D - & " +% ( ( # "

- &$ /

8 3 % B( +$ ( B , $ , && & , , & *(

+ ( 5 ( 6 8 , % " , 8 & " & :

;"" ( : ; 8, (%, 2 "2 ! , - . (

. , /< 2 /.

+ * +(%( 4 : % 58 & " & :

6 $ + $ ! % & KK .== , = 2

.

) F & F 8 % > 59 # $ ( $ 7 %

( " & & : ;"" ( : ; B 2B % 8 #

7 ; E & ! % * ( % . , /2

/

.

/ 3 2 , B % 2+ : % F 2F > & 4 %26, >

5+ & @ " & ( " + % + $ - %

" & : ;"" ( ! + ) - % . (

+ + (

& , - E 7 % > ( % * & 5 & :

;"" ( : ; 8 & $ 6 &&( + $ - %

9 E #! + , - % - % % $ % / A(

/ * 2) )

< ( (& ) ! & $ ( &$ ( ( , F

> &$ , # ! - < ( C % , 00### A( (&

&0 /0 0 =0 & $2&( 2 &$ (2 ( , 2 2 &$ ,2 # 0

4 > 58 % % > &$ , ( F # !

, ) ) , / 2

= * & 8 3 6, # 3 @ @ 58 & " & :

;"" ( $ , + $ - % # , ' ( + ! $

, % % % / ..< , <)2 )

. F ( ( * % > % ( % 4 ( .. * & F; 2

0 ;*>40 0 ..

) 8, & 7 ' $ $ %

$ 3 4 ; E & E

% & +%( ( .

) ; # , A 7 $ B > ( A 4 ( A ,A #

5 > &$ , 6 $ F # ( ( ( 7 % !

( . = , /=2 * / 2 ))K

) 6, , , ; % 8 7 % 8 6, ; % % 6, F > %

57 % " & & : ;"" ( : ; : ( 6, % " &

L E ! . ( < )

, 2 <

)) H 8 % % ,( 6, % % B % K ,( >( 5- %

: & @ " 7 % 9 % + ! %

$ % ' ( . % 6, / / , ..2

)/

)/ G & , 7 , ( 5;1

7 % 4 $ # ! $ % . =/ / , .2

<

) +& 7 % 6 ( 5+ E % " E , '( E : , 7 %

D +% ( ( +- & ! ) - % + + )

)< - - ($ + % , ( =

-% 5 * + % % B >;32G64 G % C&$4

M 6 FC + B , & =

) + 4 @ ( 9 %( @ ( 3E + 5D "

6 "" ( % * # ($ " 4 % ( + $ 6 2

% # , # ( ! % % <= / , 2

=

)= + ( ,( H , % & 5 & : ;"" ( B

9 # ! , - * % % % = , /<<2/ )

* = .2 //K // ) , 2

). *9;> ) $ ! * > $ "

, D - & " ; %

/ - 7 - 5+ $ ! ($$ $ / ,

< 2<).

/ * C 5+ $ 8 & ! 6, . , =2 )/

/ + ,( + E % % / - $

E C 6 +7 G 7 , 6 (&$ 6 .

/) - 7( + , @ C 5' $ " 6 &$ D+ 7

79 & - B # 8 & +&$ 8 & ( !

) % . , ) ) , / 2/=

// ,( 9 9( , % H, % 7 9 $ 7 B &

) * % ' % ! - - %

# % 6 L 9 , 7 =

/ K H, % 5+ $ ! ) ( 6

$ - % G (& ) ($$ $ ) / , =2

/< F + ( D 5+ $ 8 & !

/ - % 6, / ) ,

). 2/ < 7* 2 2/ 2

/ + - E 7 (%, / *% - 7 '

.-- - $ % * 8, " "

; % % ; E & ; % % .

<

/= 23 ( % ( % %2 > %2F ( , 3( 26,( 6,( %

5;"" " 4 , + $ - % ! %

% . < , / <2/ .

/. - 6 6, 7 4 E F & 2+

C F @ 58, 9 " , " > % , > , 7

6 ( , % 9 " - % " ($

: & " 9 " & ! % % ) ,

<2<)

* , * ; ; $ ,$ , 4 , & 4 " @ C % * ,

4 , & ; * %% 56 & E + & " % 2 % 8# 2 %

+ $ - % " , 8 & " 8, % ! % %

, 2 <

; 4 @ 9C ; E 56 & 7 # 8# 2 %

% 2 % - % B, 8 % , B # 6 &

B , , ! * ) , 2) * = <J .

# F %A 9 $ & % :28, % 5+ $

- % " & > 1 (& > " 4 % , (

D % 8# 2 % " D 2' # + $ ( % 7

D+ 7 9 ! + , - / . ). / ,

.)/)2 .)/=

) F & ( C + ( ( C > $ 5 ( " 7 % G

+ $ - % ! / - - $ % 6, ,

<<2) /

/ , 4 C 58, $ % " + $ - % !

% , B * #

)

I %( * ( 8 , & 4 A B I 4 % I % 3(23 ( > !

6, @ " , % + % 4

8, & , , ' & " 6, ( ! ) % .

, // / , = J .<

< 9 * % ' )

> $ 7 , % L; E &

+ F F E ! ( " 7 % " & B 4 ,

. % % & 8# 2 % 7 ! ,

- % % / ..= , J )

= 9 % > ,( 6, K (A ( > !

![Tabel 2.1 Luas Areal Perkebunan Kelapa Sawit di Indonesia [16]](https://thumb-ap.123doks.com/thumbv2/123dok/112554.9132/30.612.160.478.488.582/tabel-luas-areal-perkebunan-kelapa-sawit-di-indonesia.webp)

![Gambar 2.1 Luas Lahan Sawit (dalam 103 Ha) pada Tahun 2012 [16]](https://thumb-ap.123doks.com/thumbv2/123dok/112554.9132/31.612.134.512.491.613/gambar-luas-lahan-sawit-dalam-ha-pada-tahun.webp)

![Gambar 2.2 Diagram Agram Alir Proses Ekstraksi Minyak Sawit dan LimbahDihasilkan [21] imbah yang](https://thumb-ap.123doks.com/thumbv2/123dok/112554.9132/32.612.173.475.293.675/gambar-diagram-agram-proses-ekstraksi-minyak-sawit-limbahdihasilkan.webp)

![Tabel 2.3 Karakteristik Limbah Cair Pabrik Kelapa Sawit (LCPKS) [23, 27] Parameter Satuan Nilai](https://thumb-ap.123doks.com/thumbv2/123dok/112554.9132/34.612.115.528.581.713/tabel-karakteristik-limbah-pabrik-kelapa-sawit-parameter-satuan.webp)

![Tabel 2.5 Karakteristik Biogas [6, 35, 36]](https://thumb-ap.123doks.com/thumbv2/123dok/112554.9132/35.612.169.472.558.708/tabel-karakteristik-biogas.webp)

![Tabel 2.6 Potensi Biogas yang Dihasilkan oleh Beberapa Substrat [42]](https://thumb-ap.123doks.com/thumbv2/123dok/112554.9132/36.612.187.472.398.468/tabel-potensi-biogas-yang-dihasilkan-oleh-beberapa-substrat.webp)

![Gambar 2.4 Skema Digester Anaerobik (A) Batch dan (B) Kontinu [42]](https://thumb-ap.123doks.com/thumbv2/123dok/112554.9132/37.612.163.479.350.691/gambar-skema-digester-anaerobik-a-batch-dan-kontinu.webp)

![Tabel 2.7 Bahan Kimia yang Biasa Digunakan sebagai Penyangga [36]](https://thumb-ap.123doks.com/thumbv2/123dok/112554.9132/45.612.151.491.221.355/tabel-bahan-kimia-digunakan-penyangga.webp)