PENGARUH KONSENTRASI TOTAL ALKALI AKTIF dan

%SULFIDDITY DI DALAM WHITE LIQUOR TERHADAP

PROSES PEMASAKAN CHIP DI DIGESTER PLANT

PT. TOBA PULP LESTARI, Tbk PORSEA

KARYA ILMIAH

SARI WULAN

072409041

PROGRAM STUDI D-3 KIMIA INDUSTRI

DEPARTEMEN KIMIA

FAKULTAS MATEMTIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PENGARUH KONSENTRASI TOTAL ALKALI AKTIF dan %SULFIDITY DI DALAM WHITE LIQUOR TERHADAP PROSES PEMASAKAN CHIP

DI DIGESTER PLANT PT. TOBA PULP LESTARI, Tbk PORSEA KARYA ILMIAH

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar Ahli Madya

SARI WULAN 072409041

PROGRAM STUDI D-3 KIMIA INDUSTRI DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul :PENGARUH KONSENTRASI TAA (NaOH dan

Na2S) dan %SULFIDITY DI DALAM WL

TERHADAP PROSES PEMASAKAN CHIP DI DIGESTER PLANT PT. TOBA PULP LESTARI, Tbk PORSEA

Kategori :KARYA ILMIAH

Nama :SARI WULAN

Nomor Induk Mahasiswa :072409041

Program Studi :D-3 KIMIA INDUSTRI

Departemen :KIMIA

Fakultas :MATEMATIKA DAN ILMU PENGETAHUAN

ALAM (FMIPA) UNIVERSITAS SUMATERA UTARA

Diluluskan di Medan, Juli 2010

Diketahui oleh

Departemen Kimia FMIPA USU

Ketua, Pembimbing

PERNYATAAN

PENGARUH KONSENTRASI TOTAL ALKALI AKTIF dan %SULFIDITY DI DALAM WHITE LIQUOR TERHADAP PROSES PEMASAKAN CHIP

DI DIGESTER PLANT PT. TOBA PULP LESTARI, Tbk PORSEA

KARYA ILMIAH

Saya mengakui bahwa karya ilmiah ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing sumbernya disebutkan.

Medan, Juli 2010

PENGHARGAAN

Puji dan syukur penulis panjatkan kepada Allah Swt atas limpahan rahmat dan karunia-Nya sehingga penulis dapat menyelesaikan Karya Ilmiah ini dalam waktu yang ditetapkan. Tidak lupa penulis panjatkan shalawat beriring salam kepada Junjungan kita Nabi Muhammad Saw, yang telah membimbing kita menuju hidayah Allah Swt serta menjadi tauladan dalam kehidupan.

Dengan selesainya karya ilmiah ini, penulis mengucapkan terima kasih yang sebesar-besarnya kepada semua pihak yang telah membantu dan membimbing penulis untuk menyelesaikan karya ilmiah ini terutama kepada :

1. Bapak Prof. Dr. Harry Agusnar, MSc. M. Phill, selaku Ketua Program Studi D-3 Kimia Industri dan dosen pembimbing yang telah memberikan bimbingan dan arahan kepada penulis dalam menyelesaikan karya ilmiah ini.

2. Ibu Dr. Rumondang Bulan, MS, selaku ketua Departemen Kimia Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara.

3. Bapak Dr. Eddy Marlianto, MSc, selaku dekan Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara.

4. Seluruh Dosen dan Staf pengajar di Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara.

5. Seluruh Staf dan Karyawan PT. Toba Pulp Lestari, Tbk Porsea yang telah membantu penulis selama menjalani Praktek Kerja Lapangan.

6. Teman-teman sepatner PKL sekaligus teman terbaik (naq – kunyuQ) Neng Yaz (kunyuq-14), Neng Joel (kunyuq-15), dan Neng Ndah (kunyuq-06) yang terus mendukung dan memberi keceriaan dalam hidup.

7. Teman-teman Mahasiswa/i Kimia Industri seperjuangan.

8. Teman-teman kost 16F, k’Irda, k’Ida, k’Amah, Fizah, Ega, Ivo, Tika, b’Iqbal, k’Endang, dan spesial untuk k’Zahrah, k’Wulan, k’Rarha, Unchu Leny, dan Mira Latifah yang selalu memberi keceriaan dalam mengisi keseharian.

10. Teristimewah kepada kedua Orang Tua penulis, Bapak Legiman dan Ibu Supia yang telah memberikan dukungan moril dan materil dengan terus memberi cinta dan kasih yang melimpah kepada penulis.

11. Saudara tercinta, Tony dan Luis (Adik-adikku yang selalu perhatian dan sayang pada kakaknya yang tercantik), Om’Iwan, Bulek Sari, Aqillah, dan Ani (sepupu). Terima kasih karena terus memberi dukungan kepada penulis.

Penulis menyadari bahwa dalam penyusunan karya ilmiah ini, penulis masih memiliki banyak kekurangan. Oleh karena itu, dengan segala kerendahan hati penulis menerima kritik dan saran yang bersifat membangun, yang pada akhirnya dapat digunakan untuk perbaikan dan menambah pengetahuan atas kekuarangan dan kesalahan penulisan karya ilmiah ini.

Medan, Juli 2009

ABSTRAK

THE INFLUENCE OF CONCENTRATION of TOTAL ACTIVE ALKALI and %SULFIDITY IN WHITE LIQUOR TO PROCESS RIPENING OF CHIPS

IN DIGESTER PLANT PT. TOBA PULP LESTARI, Tbk PORSEA

ABSTRACT

DAFTAR ISI

2.2.1 Pembuatan Pulp Secara Mekanik 17

2.2.2 Pembuatan Pulp Secara Semikimia 17

2.2.3 Pembuatan Pulp Secara Kimia 18

2.3 Tahap Pembuatan Pulp 19

2.3.1 Unit Persiapan Kayu (Wood Preparation) 19

2.3.2 Unit Pemasakan (Digester) 19

2.3.3 Unit Pencucian dan Penyaringan (Washing and Screening) 20

2.3.4 Unit Pengelantangan (Bleaching) 20

2.3.5 Unit Pulp Machine 21

Bab 3 METODOLOGI PERCOBAAN 23

3.1 Alat dan Bahan 23

3.1.1 Alat 23

3.1.2 Bahan 23

3.2 Prosedur Percobaan 24

Bab 4 HASIL DAN PEMBAHASAN 26

4.1 Data 26

4.2 Perhitungan 27

4.3 Pembahasan 27

Bab 5 KESIMPULAN DAN SARAN 30

5.1 Kesimpulan 30

5.2 Saran 31

DAFTAR PUSTAKA 32

DAFTAR TABEL

Halaman

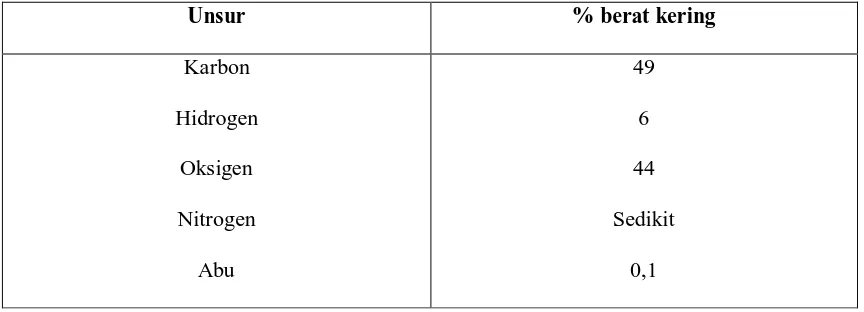

Tabel 2.1 Komposisi Unsur Kayu 10

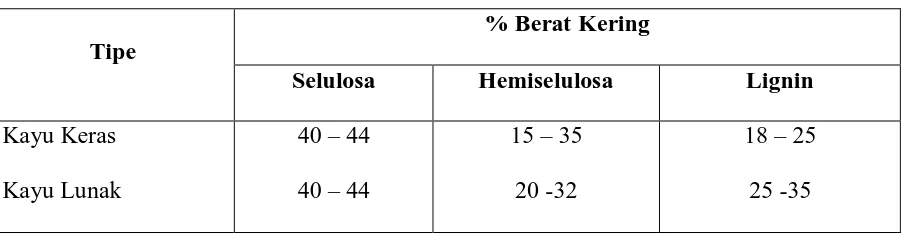

Tabel 2.2 Komponen Kimia Menurut Golongan Kayu 12

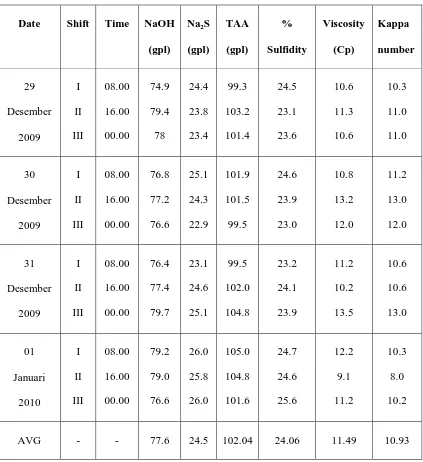

Tabel 4.1 Data Konsentrasi TAA dan % Sulfidity dari WL per shift pada tanggal

DAFTAR GAMBAR

Halaman

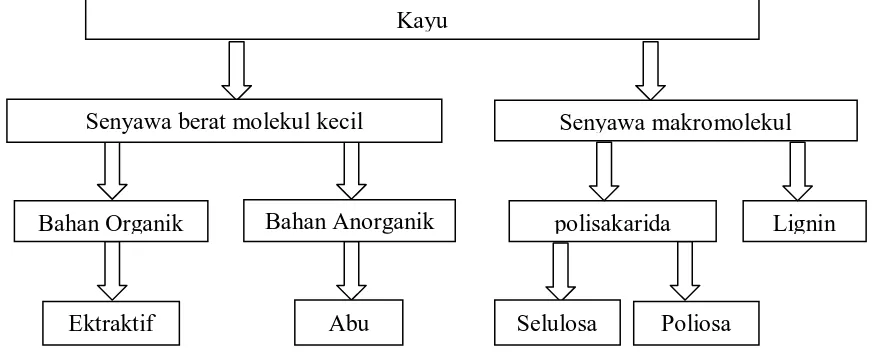

Gambar 2.1 Bagan Umum Komponen Kayu 10

ABSTRAK

THE INFLUENCE OF CONCENTRATION of TOTAL ACTIVE ALKALI and %SULFIDITY IN WHITE LIQUOR TO PROCESS RIPENING OF CHIPS

IN DIGESTER PLANT PT. TOBA PULP LESTARI, Tbk PORSEA

ABSTRACT

BAB 1

PENDAHULUAN

1.1 Latar Belakang

Di era globalisasi ini, kertas merupakan bahan produk yang banyak dipergunakan oleh

manusia. Semakin meningkat kebutuhan akan kertas, secara langsung kebutuhan akan

pulp sebagai bahan baku kertas semakin meningkat pula. Sejalan dengan kemajuan

teknologi, perkembangan industri pulp (bubur kertas) pun berkembang secara pesat

didukung oleh sumber daya yang ada, tenaga kerja yang melimpah dan pemasaran

yang sudah jelas.

Dengan semakin banyaknya industri pulp di Indonesia, kita dapat

menggunakan salah satu sumber daya alam yaitu kayu, yang begitu banyak terdapat di

Indonesia. Kayu tersebut dapat menjadi pulp yang nantinya akan dipergunakan oleh

manusia di dunia untuk dimanfaatkan sebagai buku tulis, majalah, koran, dan masih

banyak lagi. Dengan semakin meningkatnya kebutuhan manusia akan kertas

merupakan satu faktor yang mendorong berdirinya PT. Toba Pulp Lestari, Tbk yang

terletak di desa Sosor Ladang Porsea, Kabupaten Toba Samosir, Sumatera Utara.

Perusahaan ini berlokasi di Porsea kira-kira ± 220 km dari kota Medan.

PT. Toba Pulp Lestari merupakan salah satu pabrik pulp berteknologi tinggi

memiliki areal Hutan Tanaman Industri ( HTI ) yang luas guna memenuhi persiapan

bahan baku dalam jangka waktu panjang untuk menjamin kelangsungan produksi dan

masa depan perusahaan. Bahan baku yang digunakan pada proses pembuatan pulp di

PT. Toba Pulp Lestari adalah jenis eucalyptus, akasia dan kayu alam.

Dalam pembuatan pulp, pemasakan adalah tahap pertama dalam proses.

Dimulai dengan memasak chip (serpihan kayu) yang berasal dari kayu batangan yang

dimasak dalam suatu bejana yang disebut digester dengan menggunakan cairan

pemasak yang disebut dengan White Liquor (WL). Pembuatan pulp di PT. Toba Pulp

Lestari dikenal dengan istilah pemasakan (cooking), dimana proses yang digunakan

adalah proses sulfat (kraft). Untuk memperoleh pulp yang berkualitas pada pembuatan

pulp, perlakuan pemasakan adalah hal yang sangat perlu diperhatikan sebelum melalui

tahap yang berikutnya. Kandungan utama dari WL adalah Natrium Hidroksida

(NaOH) dan Natrium Sulfida (Na2S) yang disebut dengan Total Alkali Aktif (TAA).

WL yang digunakan tidak dapat digunakan apabila belum memenuhi standart yang

ditentukan, jika WL tidak memenuhi standart yang ditentukan maka dapat

menimbulkan masalah pada kualitas pulp yang dihasilkan. Untuk menjaga mutu dari

WL yang akan digunakan dalam pemasakan chip maka perlu diperhatikan kandungan

WL yaitu konsentrasi TAA (NaOH dan Na2S) dan % Sulfidity.

Jika kadar NaOH diatas standart maka akan menyebabkan perusakan serat –

serat kayu (over cook), sedangkan jika kadar NaOH dibawah standart maka kayunya

tidak masak (hard cook) sehingga akan menyebabkan banyaknya kayu bakal terbuang

atau serpihan kayu masak sebagian. Jika kadar Na2S diatas standart maka akan

dibawah standart maka zat – zat dalam kayu yang tidak diinginkan seperti lignin dan

zat – zat ekstraktif lainnya tidak melarut sempurna. Dan jika % sulfidity diatas

standart maka dapat menyerang dan merusak selulosa, dan juga dapat menurunkan

kekuatan (viskositas) pulp, sedangkan jika % sulfidity dibawah standart maka kualitas

pulp akan turun. Oleh sebab itu nilai TAA (NaOH dan Na2S) dan % sulfidity yang ada

pada WL sangat mempengaruhi kualitas pemasakan chip di digester.

Dari uraian di atas, maka penulis merasa tertarik untuk memilih judul :

PENGARUH KONSENTRASI TOTAL ALKALI AKTIF dan % SULFIDITY DI DALAM WHITE LIQUOR TERHADAP PROSES PEMASAKAN CHIP DI

DIGESTER PLANT PT. TOBA PULP LESTARI, Tbk PORSEA.

1.2 Permasalahan

Pada PT. Toba Pulp Lestari cairan pemasak yang digunakan untuk memasak chip

(serpihan kayu) adalah WL, yang terdiri dari Natrium Hidroksida (NaOH) dan

Natrium Sulfida (Na2S) sebagai TAA. Bahan kimia ini berfungsi untuk melarutkan

lignin didalam serpihan kayu. Oleh sebab itu perlu dijaga kadar WL yang digunakan

seperti kadar NaOH dan Na2S. Jika kadar NaOH diatas standart maka akan

menyebabkan perusakan serat – serat kayu (over cook), sedangkan jika kadar NaOH

dibawah standart maka kayunya tidak masak (hard cook) sehingga akan menyebabkan

banyaknya kayu bakal terbuang atau serpihan kayu masak sebagian. Jika kadar Na2S

diatas standart maka akan menyebabkan perusakan serat selulosa yang diinginkan,

sedangkan jika kadar Na2S dibawah standart maka zat – zat dalam kayu yang tidak

Begitu juga dengan % sulfidity juga sangat mempengaruhi mutu pulp yang

dihasilkan. % sulfidity yang diharapkan adalah 23 – 25 %. Untuk mencapai target %

sulfidity tersebut, kadar Na2S merupakan faktor yang sangat perlu diperhatikan. Jika

kadar Na2S terlalu rendah maka % sulfidity tidak akan tercapai, bahkan pulp tidak

terpisah dari ikatan lignin sehingga akan memperbanyak pemakaian bahan kimia pada

proses selanjutnya. Sebaliknya jika kadar Na2S terlalu tinggi maka akan merusak fiber

selulosa yang menyebabkan pulp rapuh dan mudah sobek, artinya bukan hanya lignin

yang larut tetapi juga selulosa larut akibat kadar Na2S yang terlalu tinggi

menyebabkan % sulfiditynya pun tinggi, sehingga standart pemasakan pulp tidak

tercapai.

Dari uraian diatas maka yang menjadi rumusan permasalahan adalah :

Bagaimana pengaruh konsentrasi Total Alkali Aktif dan %Sulfidity terhadap tingkat

kematangan chip.

1.3 Tujuan

− Untuk mengetahui pengaruh konsentrasi TAA dan % sulfidity yang digunakan

dalam cairan pemasak untuk memperoleh tingkat kematangan serpihan kayu

yang maksimal

1.4 Manfaat

Untuk mengetahui berapa besarnya konsentrasi TAA yang tepat agar dapat

BAB 2

TINJAUAN PUSTAKA

2.1 Kayu

2.1.1 Pengertian Kayu

Kayu merupakan hasil hutan dari kekayaan alam, merupakan bahan mentah yang

mudah diproses untuk dijadikan barang sesuai kemajuan teknologi. Kayu memiliki

beberapa sifat sekaligus, yang tidak dapat ditiru oleh bahan-bahan lain. Pengertian

kayu disini ialah sesuatu bahan, yang diperoleh dari hasil pemungutan pohon-pohon di

hutan, yang merupakan bagian dari pohon tersebut, setelah diperhitungkan

bagian-bagian mana yang lebih banyak dimanfaatkan untuk sesuatu tujuan penggunaan. Baik

berbentuk kayu pertukangan, kayu industri maupun kayu bakar. (Dumanauw.J.F,

1990)

Selama periode prasejarah dan sesudahnya kayu tidak hanya digunakan untuk

bahan bangunan tetapi juga semakin penting sebagai bahan mentah kimia untuk

pembuatan arang (digunakan dalam peleburan besi), ter dan getah (digunakan untuk

mengawetkan dan melapisi lambung kapal), dan kalium (digunakan dalam pembuatan

gelas dan sebagai bahan pemucat kain dan tekstil kapas). Namun disisi lain kayu

merupakan bahan dasar yang sangat modern. Kubah-kubah kayu yang besar dan

bentuk alih seperti kayu lapis, papan partikel dan papan serat, kayu telah menjadi

bahan bangunan yang berharga. Disamping itu, kayu merupakan bahan dasar pulp dan

kertas, serat, film, aditif, dan banyak produk-produk lain.

Produk paling penting dari pengolahan kayu secara kimia adalah pulp. Kimia

kayu dan komponen-komponennya tidak dapat dipisahkan dari strukturnya. Kayu

tidak hanya merupakan senyawa kimia, atau jaringan anatomi, atau bahan tetapi

merupakan gabungan dari ketiganya. Kesemuanya ini merupakan hasil hubungan yang

erat dari komponen-komponen kimia yang membentuk unsur-unsur ultra struktur,

yang kemudian bergabung menjadi suatu sistem yang berderajat tinggi yang

membentuk dinding sel yang akhirnya membentuk jaringan kayu. (Fengel.D, 1995)

2.1.2 Sifat – Sifat Kayu

2.1.2.1Sifat fisik kayu

Berat jenis merupakan petunjuk penting bagi aneka sifat kayu. Makin berat kayu itu,

umumnya makin kuat pula kayunya. Semakin ringan suatu jenis kayu, akan berkurang

pula kekuatannya. Berat jenis ditentukan antara lain oleh tebal dinding sel, dan

kecilnya rongga sel yang membentuk pori-pori.

a. Keawetan alami kayu

Yang dimaksud dengan keawetan alami, ialah ketahanan kayu terhadap

serangan dari unsur-unsur perusak kayu dari luar seperti : jamur, rayap, bubuk, cacing

laut dan makhluk lainnya yang diukur dengan jangka waktu tahunan. Keawetan kayu

merupakan sebagian unsur racun bagi perusak-perusak kayu, sehingga perusak

tersebut tidak sampai masuk dan tinggal di dalamnya serta merusak kayu.

b. Warna kayu

Ada beraneka macam, antara lain warna kuning, keputih-putihan, coklat muda,

coklat tua, kehitam-hitaman, kemerah-merahan dan lain sebagainya. Hal ini

disebabkan oleh zat-zat pengisi warna dalam kayu yang berbeda-beda. Warna suatu

jenis kayu dapat dipengaruhi oleh faktor-faktor berikut : umur pohon dan kelembaban

udara. Kayu pohon yang lebih tua dapat lebih gelap dari kayu pohon yang lebih muda

dari jenis yang sama. Kayu yang kering berbeda pula warnanya dari kayu yang basah.

Kayu yang lama berada diluar dapat lebih gelap, dapat juga lebih pucat daripada kayu

yang segar.

c. Higroskopik

Kayu mempunyai sifat higroskopik, yaitu dapat menyerap atau melepaskan air

atau kelembaban. Suatu petunjuk, bahwa kelembaban kayu sangat dipengaruhi oleh

kelembaban dan suhu udara pada suatu saat. Makin lembab udara disekitarnya akan

makin tinggi pula kelembaban kayu sampai tercapai keseimbangan dengan

lingkungannya. Masuk dan keluarnya air dari kayu menyebabkan kayu itu basah atau

kering. Akibatnya kayu itu akan mengembang atau menyusut.

d. Tekstur

Tekstur ialah ukuran relatif sel-sel kayu. Yang dimaksud dengan sel kayu ialah

serat-serat kayu. Jadi dapat dikatakan tekstur ialah ukuran relatif serat-serat kayu.

Berdasarkan teksturnya, jenis kayu digolongkan kedalam :

− Kayu bertekstur sedang, contoh : jati, senokeling dan lain-lain.

− Kayu bertekstur kasar, contoh : kempas, meranti ddan lain-lain.

e. Serat

Bagian ini terutama menyangkut sifat kayu, yang menunjukkan arah umum

sel-sel kayu didalam kayu terhadap sumbu batang pohon asal potongan tadi. Arah

serat dapat ditentukan oleh arah alur-alur yang terdapat pada permukaan kayu. Kayu

dikatakan berserat lurus, jika arah sel-sel kayunya sejajar dengan sumbu batang. Jika

arah sel-sel itu menyimpanag atau membentuk sudut terhadap sumbu batang,

dikatakan kayu itu berserat mencong.

f. Kekerasan

Pada umunya terdapat hubungan langsung antara kekerasan kayu dan berat

kayu. Kayu-kayu yang keras juga termasuk kayu-kayu yang berat. Sebaliknya kayu

ringan adalah kayu yang lunak. Cara menetapkan kekerasan kayu ialah dengan

memotong kayu tersebut dengan arah melintang. Kayu yang sangat keras akan sulit

dipotong melintang dengan pisau. Pisau tersebut akan meleset dan hasil potongannya

akan memberi tanda kilau pada kayu. Kayu yang lunak akan mudah rusak, dan hasil

potongan melintangnya akan memberikan hasil yang kasar dan suram.

g. Kesan raba

Kesan raba suatu jenis kayu adalah kesan yang diperoleh pada saat kita meraba

permukaan kayu tersebut. Ada kayu yang bila diraba memberi kesan kasar, halus,

licin, dingin dan sebagainya. Kesan raba yang berbeda-beda itu untuk tiap-tiap jenis

2.1.2.2Sifat mekanik kayu

Sifat-sifat mekanik atau kekuatan kayu ialah kemampuan kayu untuk menahan muatan

dari luar. Yang dimaksud dengan muatan dari luar ialah gaya-gaya di luar benda yang

mempunyai kecenderungan untuk mengubah bentuk dan besarnya benda. Dalam hal

ini dibedakan menjadi beberapa macam kekuatan sebagai berikut :

a. Keteguhan tarik

Kekuatan atau keteguhan tarik suatu jenis kayu ialah kekuatan kayu untuk

menahan gaya-gaya yang berusaha menarik kayu itu. Kekuatan tarik terbesar pada

kayu ialah sejajar arah serat.

b. Keteguhan tekan/kompresi

Keteguhan tekan suatu jenis kayu ialah kekuatan kayu untuk menahan muatan

jika kayu itu dipergunakan untuk penggunaan tertentu.

c. Keteguhan lengkung (lentur)

Ialah kekuatan untuk menahan gaya-gaya yang berusaha melengkungkan kayu

atau untuk menahan beban-beban mati maupun hidup selain beban pukulan yang

harus dipukul oleh kayu tersebut.

d. Keuletan

Kayu yang sukar dibelah, dikatakan ulet. Dalam keuletan ini, keuletan kayu

diartikan sebagai kemampuan kayu untuk menyerap sejumlah tenaga yang relatif

berulang-ulang yang melampaui batas proporsional serta mengakibatkan perubahan bentuk

yang permanen dan kerusakan sebagian.

e. Kekerasan

Kekerasan kayu dapat diartikan sebagai kemampuan kayu untuk Manahan

kikisan (abrasi).

2.1.2.3Sifat kimia kayu

Susunan kimia kayu digunakan sebagai pengenal ketahanan kayu terhadap serangan

makhluk perusak kayu. Selain itu dapat pula menentukan pengerjaan dan pengolahan

kayu, sehingga didapat hasil yang maksimal. Pada umumnya komponen kimia kayu

daun lebar dan kayu daun jarum terdiri dari 3 unsur :

− Unsur karbohidrat terdiri dari selulosa dan hemiselulosa

− Unsur non-karbohidrat terdiri dari lignin

− Unsur yang diendapkan dalam kayu selama proses pertumbuhan dinamakan

zat ekstraktif. (Dumanauw.J.F, 1993)

Tabel 2.1 Komposisi unsur kayu

2.1.3 Komposisi Kimia Kayu

2.1.3.1Zat – zat makromolekul

Sel kayu terutama terdiri atas selulosa, hemiselulosa, dan lignin. Dimana selulosa

membentuk kerangka yang dikelilingi oleh senyawa-senyawa lain yang berfungsi

sebagai matriks (hemiselulosa) dan bahan-bahan yang melapisi (lignin). Sepanjang

menyangkut komponen kimia kayu, maka perlu dibedakan antara

komponen-komponen makromolekul utama dinding sel selulosa, poliosa (hemiselulosa) dan

lignin, yang terdapat pada semua kayu, dan komponen-komponen minor dengan berat

molekul kecil (ekstraktif dan zat-zat mineral). Perbandingan dan komposisi kimia

lignin dan poliosa berbeda pada kayu lunak dan kayu keras, sedangkan selulosa

merupakan komponen yang seragam pada semua kayu. (Sjostrom.E, 1993)

Gambar 2.1 Bagan umum komponen kayu

(Fengel.D, 1995) Kayu

polisakarida Lignin Senyawa makromolekul

Ektraktif

Bahan Anorganik Bahan Organik

Senyawa berat molekul kecil

Poliosa Selulosa

Unsur-unsur penyusun kayu tergabung dalam sejumlah senyawa organik:

selulosa, hemiselulosa dan lignin. Proporsi lignin dan hemiselulosa sangat bervariasi

di antara spesies-spesies kayu, dan juga antara kayu keras dan kayu lunak.

Tabel 2.2 Komponen kimia menurut golongan kayu

Tipe

% Berat Kering

Selulosa Hemiselulosa Lignin

Kayu Keras

Sumber : Kollmann dan Cote (1968) (Haygreen.J.G, 1987)

1. Selulosa

Jelas bahwa pemanfaatan selulosa secara tradisional yang terpenting, yang merupakan

setengah dari zat penyusun kayu, adalah sebagai bahan baku untuk produksi kertas.

Dalam berbagai bentuk pulp, selulosa mewakili bahan baku untuk produksi berbagai

tipe kertas dan karton, dan juga menghasilkan produk-produk selulosa yang

dimodifikasi. (Hohnholz.J.H, 1988)

Selulosa merupakan komponen kayu yang terbesar, yang dalam kayu lunak

dan kayu keras jumlahnya mencapai hampir setengahnya. Selulosa merupakan

polimer linear dengan berat molekul tinggi yang tersusun seluruhnya atas

β

-

D-glukosa. Karena sifat-sifat kimia dan fisiknya maupun struktur supramolekulnya maka

ia dapat memnuhi fungsinya sebagai komponen struktur utama dinding sel tumbuhan.

Bahan dasar selulosa ialah glukosa, dengan rumus C6H12O6. Molekul-molekul

glukosa disambung menjadi molekul-molekul besar, panjang dan berbetuk rantai

dalam susunan menjadi selulosa. Selulosa merupakan bahan dasar yang penting bagi

industri-industr yang memakai selulosa sebagai bahan baku, misalnya : pabrik kertas,

pabrik sutera tiruan dan lain sebagainya. (Dumanauw.J.F, 1993)

2. Poliosa (Hemiselulosa)

Persentase dalam kayu lembek lunak (softwood) rata-rata lebih rendah (15-25%). Di

samping itu, strukturnya dibedakan dalam dua tipe kayu. Dalam kayu keras dan

tanaman tahunan yang dominan adalah jenis pentose (terutama xilan), sedangkan

dalam hemiselulosa kayu lunak yang dominan adalah jenis hexosa mudah diisolasi

dari kayu dan lebih mudah dihidrolisis dibandingkan tanaman yang kadang-kadang

terikat rapat oleh selulosa. Dalam pulp kertas atau dalam kertas, hemiselulosa

berperanan sebagai perekat alam dan memperkuat ikatan antara serat ke serat.

(Hohnholz.J.H, 1988)

Beberapa polisakarida kayu secara ekstensif dapat larut di dalam air. Jenis

pohon tropis tertentu membentuk suatu getah secara spontan, yang dikeluarkan berupa

cairan kental pada bagian yang diberi luka/goresan dan setelah pengeringan getah

tersebut akan mengeras, getah-getah yang mengeras tersebut yang berbentuk

kecil-kecil kaya akan polisakarida. Sebagai contoh dari getah ini adalah getah arabic, yang

terdiri dari polisakarida yang dapat larut dalam air. (Sjostrom.E, 1993)

Jumlah hemiselulosa dari berat kering kayu biasanya antara 20 dan 30%.

Komposisi dan struktur hemiselulosa dalam kayu lunak secara khas berdeda dari kayu

hemiselulosa antara batang, cabang, akar, dan kulit kayu. Seperti halnya selulosa

kebanyakan hemiselulosa berfungsi sebagai bahan pendukung dalam dinding sel.

(Sjostrom.E, 1995)

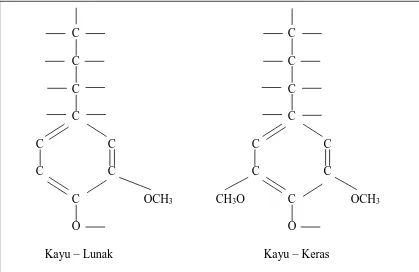

3. Lignin

Lignin adalah komponen makromolekuler dinding sel ketiga. Lignin tersusun dari

satuan-satuan fenilpropan yang satu sama lain dikelilingi berbagai jenis zat pengikat.

Persentase rata-ratanya dalam kayu lunak adalah antara 25-35% dan dalam kayu keras

antara 20-30%. Perbedaan struktural yang terpenting dari lignin kayu lunak dan lignin

kayu keras, adalah bahwa lignin kayu keras mempunyai kandungan metoxil (-OCH3)

yang lebih tinggi. (Hohnholz.J.H, 1988)

Lignin adalah suatu polimer yang kompleks dengan berat molekul tinggi,

tersusun atas unit-unit fenilpropan. Meskipun tersusun atas karbon, hydrogen dan

oksigen, lignin bukanlah suatu karbohidrat dan bahkan tidak ada hubungannya dengan

golongan senyawa tersebut. Sebaliknya, lignin pada dasarnya adalah suatu fenol.

Lignin sangat stabil dan sukar dipisahkan dan mempunyai bentuk yang

bermacam-macam karenanya susunan lignin yang pasti didalam kayu tetap tidak menentu.

Lignin terdapat di antara sel-sel dan di dalam dinding sel. Di antara sel-sel,

lignin berfungsi sebagai perekat untuk mengikat sel-sel bersama-sama. Dalam dinding

sel, lignin sangat erat hubungannya dengan selulosa dan berfungsi untuk memberikan

ketegaran pada sel. Lignin juga berpengaruh dalam mempertinggi sifat racun kayu

C C

C C

C C

C C

C C C C

C C C C

C OCH3 CH3O C OCH3

O O

Kayu – Lunak Kayu – Keras

Gambar 2.2 Bentuk umum lignin

(Haygreen.J.G, 1987)

2.1.3.2Zat – zat berat molekul rendah

Di samping komponen-komponen dinding sel, terdapat juga sejumlah zat-zat yang

disebut bahan tambahan atau ekstraktif kayu. Meskipun komponen-komponen

tersebut hanya memberikan saham beberapa persen pada massa kayu, komponen

tersebut dapat memberikan pengaruh yang besar pada sifat-sifat dan kualitas

pengolahan kayu. Beberapa komponen, seperti ion-ion logam tertentu, bahkan sangat

penting untuk kehidupan pohon.

Zat-zat berat molekul rendah berasal dari golongan senyawa kimia yang sangat

berbeda hingga sukar untuk membuat sistem klasifikasi yang jelas tetapi

organik dan anorganik. Bahan organik lazim disebut dengan ekstraktif, sedangkan

bahan anorganik disebut dengan abu. (Fengel.D, 1995)

1. Zat Ekstraktif

Zat ekstraktif umumnya adalah zat yang mudah larut dalam pelarut seperti : eter,

alkohol, bensin dan air. Banyaknya rata-rata 3 – 8% dari berat kayu kering tanur.

Termasuk di dalamnya minyak-minyakan, resin, lilin, lemak, tannin, gula, pati, dan

zat warna. Zat ekstraktif memiliki arti yang penting dalam kayu karena :

− dapat mempengaruhi sifat keawetan, warna, bau, dan rasa suatu jenis kayu − dapat digunakan untuk mengenal suatu jenis kayu. (Dumanauw.J.F, 1993)

Kandungan dan komposisi ekstraktif berubah-ubah di antara spesies kayu.

Tetapi juga terdapat variasi yang tergantung pada tapak geografi dan musim. Pada sisi

lain, komposisi ekstraktif dapat digunakan untuk determinasi kayu-kayu tertentu yang

sukar dibedakan secara anatomi. Komposisi ekstraktif dapat berubah selama

pengeringan kayu, terutama senyawa-senyawa tak jenuh, lemak dan asam lemak

terdegradasi. Fakta ini penting untuk produksi pulp karena ekstraktif tertentu dalam

kayu segar mungkin menyebabkan noda kuning (gangguan getah) atau penguningan

pulp. Ekstraktif dapat juga mempengaruhi kekuatan pulp, perekatan dan pengerjaan

akhir kayu maupun sifat-sifat pengeringan. (Fengel.D, 1995)

2. Abu

Di samping persenyawaan-persenyawaan organik, di dalam kayu masih ada beberapa

zat organik, yang disebut bagian-bagian abu (mineral pembentuk abu yang tertinggal

setelah lignin dan selulosa habis terbakar). Kadar zat ini bervariasi antara 0,2 – 1%

Kayu hanya mengandung komponen-komponen anorganik dengan jumlah

yang agak rendah, diukur sebagai abu yang jarang melebihi 1% dari berat kayu kering.

Namun kandungan abu dalam tugi, daun, dan kulit dapat jauh lebih tinggi. Abu ini

asalnya terutama dari berbagai garam yang diendapkan dalam dinding-dinding sel dan

lumen. Endapan yang khas adalah berbagai garam-garam logam, seperti karbonat,

silikat, oksalat, dan fosfat. Komponen logam yang paling banyak jumlahnya adalah

kalsium diikuti kalium dan magnesium. (Sjostrom.E, 1995)

2.2 Metode Pembuatan Pulp

2.2.1 Pembauatan Pulp Secara Mekanik

Dalam proses pembuatan pulp secara mekanik, pemisahan serat dilakukan dengan

cara menggunakan tenaga mekanik. Proses ini dilakukan dengan menggiling kayu

menjadi serat pulp dan menghasilkan rendemen sebesar 90 – 95%, tetapi

menyebabkan kerusakan pada serat. Penggunaan pulp yang dihasilkan pada proses

mekanik ini nilainya kecil sekali, karena pulp itu masih mengandung banyak lignin

dan serat-seratnya tidak murni sebagai serat. (Anonim, 2003)

2.2.2 Pembuatan Pulp Secara Semikimia

Proses-proses pembuatan pulp secara semikimia pada dasarnya ditandai dengan

perlakuan kimia yang didahului dengan tahap penggilingan secara mekanik. Pulp-pulp

semikimia merupakan kelompok pulp khusus yang diperoleh terutama dari kayu keras

Proses yang pokok meliputi tiga tahap utama : − pelepasan serat dengan penggiling cakram

− impregmentasi dengan lindi natrium sulfit

− pemasakan pada suhu antara 160 dan 1900C. (Fengel.D, 1995)

2.2.3 Pembuatan Pulp Secara Kimia

Pada proses pembuatan pulp secara kimia, bahan yang terdapat ditengah lapisan kayu

akan dilarutkan agar serat dapat terlepas dari zat-zat yang mengikatnya. Hal yang

merugikan pada proses ini adalah rendemen yang rendah yaitu 45 – 55%.

Proses kimia dibagi menjadi tiga kategori :

− Proses soda

− Proses sulfit

− Proses sulfat

Dalam proeses soda, kayu dimasak dengan larutan sodium hidroksida. Nama

proses “soda” karena bahan kimia yang ditambahkan kedalam prosesnya berupa

sodium karbonat. Pada proses sulfit, larutan pemasak yang dipakai adalah asam-asam

yang mengandung sulfur dari logam alkali, atau alkali tanah berupa bisulfit.

Sedangkan pada proses sulfat larutan pemasak yang dipakai adalah larutan berair dari

sodium hidroksida (NaOH) dan sodium sulfida (Na2S). Namun saat ini proses

pembuatan pulp paling banyak dipakai adalah proses sulfat atau disebut juga proses

2.3 Tahap Pembuatan Pulp

2.3.1 Unit Persiapan Kayu (Wood Preparation)

Kayu dibawa ke lokasi pabrik dengan menggunakan truk-truk pengangkut kayu,

kayu-kayu tersebut berasal dari hutan yang dikelolah oleh perusahaan, kemudian kayu-kayu

tersebut dibongkar dengan menggunakan sebuah goliath crane yang besar di wood

yard, selanjutnya mengumpankan gelondongan-gelondongan kayu tersebut ke wood

room atas dasar pertama datang pertama digunakan. Glondongan-glondongan kayu

tersebut selanjutnya dikuliti, dipotong-potong, disaring dan disimpan pada tumpukan

serpihan kayu yang disebut dengan chip file.

2.3.2 Unit Pemasakan (Digester)

Serpihan kayu yang berasal dari chip file dikirim ke tungku pemasakan yang lazim

disebut dengan digester menggunakan sebuah belt conveyor. Digester adalah sebuah

bejana bertekanan yang didalamnya serpihan kayu, yang dimasak dengan sejumlah

tertentu larutan kimia serta dengan panas dan tekanan untuk memisahkan

bagian-bagian yang berupa serat kayu dari bagian-bagian-bagian-bagian yang bukan serat dengan cara

melarutkan bagian yang bukan serat itu, dimana prosesnya dinamakan ‘’cooking’’.

Chip dimasak didalam digester dengan menggunakan panas. Bahan kimia yang

digunakan adalah Caustic (NaOH) dan Sodium Sulfide (Na2S), campuran ini

dinamakan WL. Digester mempunyai tinggi sekitar 18,6 m dengan diameter 4,2 m

dan volume 200 m3 yang dirancang untuk bekerja pada tekanan tinggi hingga 12

kg/cm2, temperatur ±1950C dan terdapat dua saringan yang diletakkan didalam

Setelah siklus pemasakan selesai pulp dihembuskan menuju tangki

penampungan (blow tank). Dari blow tank dipompakan melewati unit pemisahan mata

kayu yang disebut dengan Pressure Knotter. Proses pemasakan berlangsung selama ±

4 jam pada suhu 1700C dan tekanan sekitar ± 7 kg/cm2.

2.3.3 Unit Pencucian dan Penyaringan (Washing and Screening)

Proses selanjutnya setelah proses pemasakan adalah pencucian dan penyaringan.

Setelah selesai dari unit digester kemudian akan menuju ke unit pencucian tiga tahap,

kemudian dikirim ke unit penyaringan dan sesudah itu dikirim ke unit pencucian tahap

keempat. Bubur kertas setelah melalui unit pencucian tahap yang keempat disimpan

dalam sebuah High Density Unbleached Storage Tower dengan konsistensi 12%.

Untuk kemudian diolah pada unit pengelantangan.

2.3.4 Unit Pengelantangan (Bleaching)

Tujuan bleaching adalah untuk memutihkan bubur pulp. Unit ini terdiri dari empat

tahap, 2 tahap yang pertama pada BKP (Bleached Kraft Pulp) dan DKP (Dissolving

Kraft Pulp) adalah sama, tahap pertama adalah perlakuan pengolahan terhadap pulp

dengan menggunakan khlorine dioksida (ClO2) yang diikuti dengan ekstraksi oksidai

oleh peroksida (H2O2) pada tahap yang kedua. Pengelantangan pada tahap yang ketiga

dan keempat pada DKP adalah perlakuan dengan Khlorine Dioksida. Untuk BKP

tahap yang ketiga adalah perlakuan pengelolahan dengan dengan khlorine Dioksida

2.3.5 Unit Pulp Machine

Pulp machine dirancang dengan fungsi utamanya memisahkan air dari bubur pulp

dengan cara sangat efisiensi tanpa merusak struktur serat, berat dasar, dan formasi

pulp yang dihasilkan sehingga memilki kekuatan lembaran yang maksimum. Pulp

machine merupakan tahapan terakhir dari proses produksi pulp yang memilki

kepentingan sendiri. Pulp yang keluar dari pulp machine dalam bentuk lembaran akan

dikeringkan di dalam sebuah alat pengeringan dengan nama Air Bone Flakt Dryer.

Sesudah itu lembaran tersebut dipotong-potong, ditimbang, dibungkus, diikat dengan

kawat, dan diberi tanda serta disimpan di gudang. (Anonim, 2003)

2.4 Total Alkali Aktif dan Sulfiditas

Pembuatan pulp kraft dilakukan dengan larutan yang terdiri atas natium hidroksida

dan natrium sulfida, yang dinamakan “lindi putih”. Menurut terminologi digunakan

definisi-definisi berikut, dimana semua bahan kimia dihitung sebagai ekuivalen

natrium dan dinyatakan sebagai berat NaOH atau Na2O. (Sjostrom.F, 1995)

Proses sulfat dilaporkan telah ada sejak 1884, yaitu ketika seorang ilmuan dari

Jerman mendapat penghargaan dalam teknik pembuatan pulp kimia pH tinggi (alkalis)

yang baru. Proses tersebut didasarkan atas penggunaan cairan pemasak yang dibuat

terutama dari natrium hidroksida dan natrium sulfida dan namanya diperoleh

berdasarkan penggunaan natrium sulfat sebagai bahan kimia pembantu dalam proses

pemulihan cairan pemasak tersebut. Suatu bagian yang menarik dari cerita tersebut

adalah keterangan bagaimana teknik ini dimodifikasi dan menjadi terkenal dengan

Dapat dipulihkannya sisa cairan pemasak, ini menunjukkan bahwa proses

sulfat (kraft) secara perbandingan bebas dari masalah pembuangan residu. Proses ini

lebih lanjut efektif dalam pembuatan pulp segala spesies. Satu dampak negatif ialah

suatu sifat bau kobis busuk yang khas yang disebabkan oleh senyawa-senyawa

belerang yang mudah menguap. Biaya untuk menghilangkan bau ini sangat tinggi.

Karena sistem alat penciuman manusia dapat mengenali konsentrasi yang sangat kecil

sekalipun, maka senyawa-senyawa belerang benar-benar harus dihilangkan dari

gas-gas timbunan untuk memecahkan bau tersebut dengan sempurna. (Haygreen.J.G,

1987)

Konsentrasi TAA daripada WL merupakan hal yang sangat penting.

Konsentrasi TAA dinyatakan sebagai gram per liter (gpl) dari aktif alkali (NaOH +

Na2S) sebagai Na2O. Jika konsentrasi (gpl) WL nya rendah maka proses penghilangan

lignin akan menjadi kurang baik sehingga menghasilkan banyak reject, sebaliknya jika

konsentrasi (gpl) WL nya tinggi maka serat selulosa juga akan terserang dan rusak

yang berakibat pada rendahnya kekuatan dan randemen pulp.

Komposisi lindi pemasak dalam pembuatan pulp sulfat dinyatakan dengan

yang disebut sulfiditas, yang menyatakan nisbah Na2S terhadap alkali aktif, keduanya

dinyatakan sebagai Na2O. Sulfiditas yang digunakan bervariasi menurut perubahan

banyaknya alkali, suhu pemasakan dan sejumlah faktor lain. Besar kecilnya persentase

sulfidity dalam WL akan mempengaruhi kecepatan reaksi penghilangan lignin, namun

sulfidity diatas 30% tidak menguntungkan karena ia akan lebih banyak menyerang

dan memutus rantai selulosanya. Pada umumnya konsentrasi TAA antara 100-102 gpl

BAB 3

METODOLOGI PERCOBAAN

3.1 Alat dan Bahan

3.1.1 Alat

− Digester

− Conveyor

− Liquor Heater

− Pompa Sirkulasi

− Blow Tank

− Akumulator tank

− relief heat recovery system

− Air Evacuation Scrubber

− Heating Up White Liquor dan Black Liquor System

3.1.1 Bahan

− Serpihan kayu (chip)

− White liquor (terdiri dari NaOH dan Na2S)

− Uap panas (steam)

− Air

3.2 Prosedur Percobaan

a. Chip Filing

Chip yang telah memiliki ukuran yang standart dikirim ke tungku pemasak (digester)

dengan menggunakan conveyor.

b. Tahap Prehydrolisis

Pada proses DKP, prehydrolisis merupakan tahapan awal dari proses pemasakan

setelah pengisian chip. Untuk membuat serat rayon dibutuhkan pulp dengan

kemurnian yang sangat tinggi, prehydrolisis dimaksudkan untuk mengolah terlebih

dahulu serpihan kayu sebelum kayu dimasak dengan alkali. Proses prehydrolisis

dilakukan dalam fase uap menggunakan steam. Dengan menginjeksikan langsung

steam LPS (Low Pressure Steam) melalui bagian bawah digester, sehingga mencapai

temperatur 1250C. Untuk menaikkan temperatur dari 1250C sampai temperatur 1650C,

dipakai steam MPS (Medium Pressure Steam).

c. Liquor Filing

Pada proses DKP pengisian liquor dilakukan setelah prehydrolisis, sedangkan pada

proses BKP pengisian liquor dilakukan segera setelah pengisian chip. Larutan

pemasak panas yang dimasukkan kedalam digester yang diperoleh dari relief heat

recovery system dengan temperatur 1200C harus sesuai dengan perbandingan yang

WL dan black liquor dimasukkan kedalam digester yang mengalir melalui

pipa-pipa liquor heater yang diletakkan berdampingan dengan digester. Saat

memasukkan liquor dalam digester dilakukan sirkulasi dengan menggunakan pompa

sirkulasi untuk mensirkulasikan cairan pemasak dari dalam digester bagian tengah ke

bagian atas dan bawah digester.

d. Pemasakan dengan Proses Alkali (Kraft)

Proses pemasakan secara kraft dilaksanakan setelah penambahan white liquor dan

black liquor ke dalam chip. Digester yang berisi chip dan larutan pemasak dipanaskan

hingga temperatur mencapai 1700C dan tekanan mencapai 7 kg/cm2. Pada temperatur

dan tekanan ini, chip dimasak dengan alkali untuk periode waktu tertentu. Temperatur

dinaikkan dengan menggunakan steam (uap panas) yang masuk di luar pipa sehingga

menjadi panas yang tidak langsung.

e. Kraft Relief

Pada saat proses pemasakan berlangsung, maka tekanan akan naik, dan jika mencapai

lebih dari 7 kg/cm2 maka perlu dilakukan kraft relief yaitu proses pembukaan kran

relief guna untuk mengurangi tekanan hingga 6 kg/cm2.

f. Pulp Blowing

Tujuan utama pada pengoperasian blowing adalah untuk mengeluarkan atau memblow

semua isi digester kedalam blow tank. Setelah bubur kertas melewati blowing, air

evacuation scrubber akan menyerap sisa panas dari digester. Hasil panas dari blowing

akan diproses kembali di akumulator tank dengan memanaskan air yang hangat yang

akhirnya panas air menjadi 700C. Air yang telah diproses akan digunakan untuk

BAB 4

HASIL DAN PEMBAHASAN

4.1 Data

Tabel 4.1 Data Konsentrasi TAA dan % Sulfidity dari WL per shift pada tanggal 29 Desember 2009 – 01 Januari 2010.

Date Shift Time NaOH

4.2 Perhitungan

TAA (gpl) = NaOH + Na2S

% S =

Keterangan :

TAA = Total Alkali Aktif (gpl)

% S = Sulfidity

Contoh : Data diambil pada tanggal 29 Desember 2009 pukul 16.00 WIB

TAA = NaOH + Na2S

= 79.4 + 23.8

= 103.2 gpl

% S =

=

= 23.1 %

4.3 Pembahasan

Dari hasil analisa yang telah dilakukan selama praktek lapangan terhadap white liquor

diperoleh rata-rata TAA 102.04 gpl (yang terdiri dari NaOH 77.6 gpl dan Na2S 24.5

gpl), dan % Sulfiditynya 24.06%, sedangkan range target yang harus dicapai untuk

untuk % Sulfidity adalah 23 – 25%. Ini berarti kontrol kualitas dari white liquor yang

diperoleh cukup baik.

Bubur pulp yang keluar dari digester diharapkan mempunyai viskositas 11 –

12 Cp dan kappa number 12 – 13. Berdasarkan data, diperoleh nilai rata-rata untuk

viskositas adalah 11.49 Cp, dan nilai rata-rata untuk kappa number adalah 10.93. Hal

ini juga menunjukkan bahwa kontrol kualitas dari white liquor cukup baik, sehingga

diperoleh hasil pemasakan chip yang maksimal, karena nilai viskositas dan kappa

number yang diperoleh telah memenuhi target sesuai yang diinginkan.

Alkali aktif dalam white liquor didefinisikan sebagai gabungan antara jumlah

Natrium Hidroksida (NaOH) dan Natrium Sulfida (Na2S) yang dinyatakan dalam

gram/liter (gpl). Alkali aktif tersebut dimasukkan dalam digester berfungsi untuk

melarutkan komponen/kotoran bukan selulosa yang ada dalam kayu. Dimana NaOH

dalam alkali aktif berfungsi untuk melarutkan lignin dan zat ekstraktif pada serat kayu

sehingga proses pemasakan lebih cepat berlangsung, sedangkan Na2S selain berfungsi

untuk melarutkan lignin juga berfungsi untuk mengurangi kerusakan pada karbohidrat

dari serat sehingga didapat kualitas pulp dengan kekuatan serat dan kecerahan yang

lebih tinggi. Bertambahnya jumlah alkali aktif yang dimasukkan akan melarutkan

lebih banyak lagi komponen/kotoran tersebut, sebaliknya berkurangnya jumlah alkali

aktif yang dimasukkan akan menyebabkan kayunya tidak masak (hard cook) yang

berakibat banyaknya kayu bakal terbuang berupa reject atau serpihan kayu yang

hanya sebagian saja yang masak yang disebut dengan knots. Banyaknya alkali yang

Karena larutan alkali menembus ke dalam kayu lebih baik daripada larutan asam,

maka waktu pemanasan untuk mencapai suhu maksimum cukup baik.

Komposisi lindi pemasak dalam pembuatan pulp dinyatakan yang disebut

dengan sulfiditas, yang menyatakan nisbah Na2S terhadap Alkali Aktif. Sulfiditas

yang digunakan bervariasi menurut perubahan banyaknya alkali, suhu pemasakan dan

sejumlah faktor lain. Biasanya sulfiditas untuk kayu keras lebih rendah (15-20%) dari

pada untuk kayu lunak (25-35%). Besar kecilnya persentase sulfidity dalam white

liquor akan mempengaruhi kecepatan reaksi penghilangan lignin , namun sulfiditas di

atas 30% tidak menguntungkan karena ia akan lebih banyak menyerang dan memutus

rantai selulosanya. Oleh karena itu, tahap pemasakan ini harus diperhatikan dan

dikontrol sebaik mungkin karena hal ini akan sangat menguntungkan produsen dan

BAB 5

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Dari hasil pengamatan dan pembahasan data, dapat diambil kesimpulan sebagai

berikut :

1. Hubungan Total Alkali Aktif terhadap proses pemasakan adalah jika Total

Alkali Aktif di atas target maka akan menyebabkan perusakan serat – serat

kayu (over cook), sedangkan jika Total Alkali Aktif dibawah target maka

kayunya tidak masak (hard cook) sehingga akan menyebabkan banyaknya

kayu bakal terbuang atau serpihan kayu masak sebagian.

2. Hubungan % Sulfidity terhadap proses pemasakan adalah jika % Sulfidity

dibawah target maka pulp tidak akan terpisah dari ikatan lignin sehingga akan

memperbanyak pemakaian bahan kimia pada proses selanjutnya, sebaliknya

jika kadar % Sulfidity di atas target maka akan merusak fiber selulosa yang

5.2 Saran

1. Kadar Total Alkali Aktif pada white liquor harus lebih diperhatikan dalam

setiap pemasakan chip, karena akan mempengaruhi kekuatan serat dan

brightness dari pulp yang dihasilkan.

2. Sebelum memulai pengoperasian alat pada unit pemasakan yang sebelumnya

mengalami pemberhentian proses, sebaiknya dilakukan reparasi instrument

terlebih dahulu, khususnya untuk blow tank, agar tidak terjadi kerusakan

DAFTAR PUSTAKA

Anonim. 2003. Digester Plant. PT. Toba Pulp Lestari. Porsea. Sumatera Utara.

Dumanauw, J. F. 1993. Mengenal Kayu. Yogyakarta: Kanisius.

Fengel, D. 1995. Kayu: Kimia, Ultrastruktur, Reaksi – reaksi. Yogyakarta: Universitas Gajah Mada Press.

Haygreen, J. G. 1987. Hasil Hutan dan Ilmu Kayu: Suatu Pengantar. Yogyakarta: Universitas Gajah Mada Press.

Hohnholz, J. H. 1988. Menuju Kelestarian Hutan. Jakarta: Yayasan Obor Indonesia.

Sjostrom, E. 1995. Kimia Kayu: Dasar – dasar dan Penggunaan. Jilid 2. Yogyakarta: Universitas Gajah Mada Press.