BAB 2

TINJAUAN PUSTAKA

2.1 Kayu

2.1.1 Pengertian Kayu

Kayu merupakan hasil hutan dari seumber kekayaan alam, merupakan bahan mentah yang mudah diproses untuk dijadikan barang sesuai dengan kemajuan teknologi. Kayu memiliki beberapa sifat sekaligus, yang tidak dapat ditiru oleh bahan-bahan lain. Pengertian kayu di sini adalah sesuatu bahan, yang diperoleh dari hasil pemungutan pohon-pohon di hutan, yang merupakan bagian dari pohon tersebut, setelah diperhitungkan bagian-bagian mana yang lebih banyak dimanfaatkan untuk sesuatu tujuan penggunaan. Baik berbentuk kayu pertukangan, kayu industri, maupun kayu bakar.

kertas, namun juga diproses menjadi berbagai turunan selulosa, seperti sutera rayon dan selofan.

2.1.2 Sifat – sifat kayu

2.1.2.1 Sifat Fisik Kayu

1. Berat jenis

Berat jenis merupakan petunjuk penting bagi aneka sifat kayu. Makin berat kayu, maka umumnya makin kuat pula kayunya. Semakin ringan suatu jenis kayu, maka akan berkurang pula kekuatannya. Berat jenis ditentukan antara lain oleh tebal dinding sel, dan kecilnya rongga sel yang membentuk pori-pori.

2. Keawetan alami kayu

Keawetan alami kayu adalah ketahanan kayu terhadap serangan dari unsur-unsur perusak kayu dari luar seperti jamur, rayap, bubuk, cacing dan makhluk lainnya yang diukur dengan jangka waktu tahunan. Keawetan kayu tersebut disebabkan oleh adanya suatu zat di dalam kayu (zat ekstraktif) yang merupakan sebagian unsur racun bagi perusak-perusak kayu tersebut, sehingga perusak tersebut tidak sampai masuk dan tinggal di dalamnya serta merusak kayu.

3. Warna Kayu

dan kelembaban udara. Kayu pohon yang lebih tua dapat lebih gelap dari kayu pohon yang lebih muda dengan jenis yang sama. Kayu yang kering juga berbeda dengan kayu yang basah. Kayu yang lama berada diluar dapat lebih gelap, dapat juga lebih pucat daripada kayu yang lebih segar.

4. Higroskopik

Kayu mempunyai sifat higroskopik yaitu dapat menyerap atau melepaskan air atau dapat dikatakan sebagai kelembaban. Kelembaban kayu dipengaruhi oleh kelembaban dan suhu udara pada suatu saat. Makin lembab udara disekitarnya akan makin tinggi kelembaban kayu sampai tercapai keseimbangan dengan lingkungannya. Masuk dan keluarnya air dari kayu menyebabkan kayu itu basah atau kering. Akibatnya kayu itu akan mengembang atau menyusut.

5. Tekstur

Tekstur adalah ukuran relatif sel-sel kayu. Yang dimaksud dengan sel kayu adalah serat-serat kayu. Jadi dapat dikatakan bahwa tekstur adalah ukuran relatif serat-serat kayu.

6. Serat

Arah dari serat dapat ditentukan oleh arah alur-alur yang terdapat pada permukaan kayu. Kayu dikatakan berserat lurus jika arah sel-sel kayunya sejajar dengan sumbu batang. Jika arah sel-sel itu menyimpang atau membentuk sudut terhadap sumbu batang, dikatakan kayu tersebut berserat mencong.

7. Kekerasan

memotong kayu tersebut dengan arah melintang. Kayu yang keras akan sulit dipotong melintang dengan pisau. Kayu yang lunak akan mudah rusak, dan hasil potongan melintangnya akan memberikan hasil yang kasar dan suram.

8. Kesan Raba

Kesan raba adalah kesan yang diperoleh pada saat kita meraba permukaan kayu tersebut. Ada kayu yang diraba akan memberi kesan kasar, halus, licin, dingin dan sebagainya. Kesan raba yang berbeda-beda untuk tiap jenis kayu tergantung dari tekstur kayu, besar kecilnya air yang dikandung, dan kadar zat ekstraktif pada kayu.

2.1.3 Komposisi Kimia Kayu

Secara kimia kandungan bahan yang terdapat dalam kayu dapat dibagi 4 (empat) bagian yaitu:

1. Selulosa 2. Hemiselulosa 3. Lignin 4. Zat ekstraktif

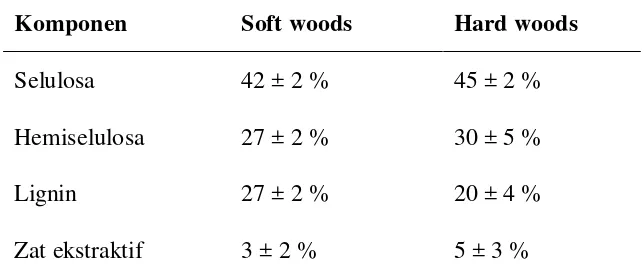

Komposisi dan sifat-sifat kimia komponen-komponen ini sangat berperan dalam proses pembuatan pulp. Pada setiap pemasakan, kita ingin mengambil sebanyak mungkin selulosa yang terdapat didalam serat kayu, disisi lain hemiselulosa, lignin, dan zat ekstraktif tidak dibutuhkan atau dipisahkan dari serat kayunya. Komposisi kimia kayu bervariasi untuk setiap species. Secara umum hard wood mengandung lebih banyak selulosa, hemiselulosa dan zat ekstraktif

Tabel 2.1 : Komposisi Typical Chemical Antara Hardwoods dan Softwoods

Komponen Soft woods Hard woods

Selulosa 42 ± 2 % 45 ± 2 %

Hemiselulosa 27 ± 2 % 30 ± 5 %

Lignin 27 ± 2 % 20 ± 4 %

Zat ekstraktif 3 ± 2 % 5 ± 3 %

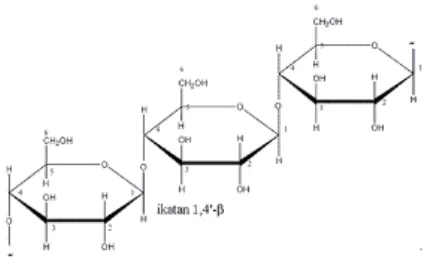

1. Selulosa

Selulosa merupakan bagian utama yang membentuk dinding sel daripada kayu. Merupakan polimerisasi yang sangat kompleks dari gugus karbohidrat yang mempunyai persen komposisi yang mirip dengan “starch” yaitu glukosa yang terhidrolisis oleh asam.

Gambar 2.1 Struktur Selulosa

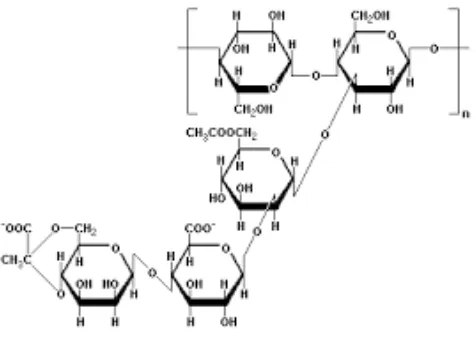

2. Hemiselulosa

Gambar 2.2 Struktur Hemiselulosa

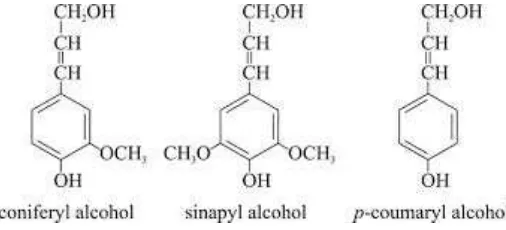

3. Lignin

Gambar 2.3 Struktur Lignin

4. Zat ekstraktif

2.2 Metode Pembuatan Pulp

Pulp adalah produk utama dari kayu, terutama digunakan untuk pembuatan kertas, tetapi juga dapat diproses menjadi berbagai turunan selulosa, seperti sutera rayon dan selofan. Tujuan utama pembuatan pulp kayu adalah untuk melepaskan serat-serat yang dapat dikerjakan secara kimia atau secara mekanik ataupun dengan menggunakan kombinasi dua tipe perlakuan tersebut.

2.2.1. Pembuatan Pulp Secara Mekanis

Proses pengasahan kayu dimana kayu gelondongan yang dikuliti diperlakukan dalam batu asah yang berputar dengan diberi semprotan air merupakan dasar dalam pembuatan pulp secara mekanis. Di samping serat yang utuh, bahan kayu dirobek-robek dalam bentuk bagian serat yang kurang lebih rusak. Kerusakan fisik pada serat kayu ini tidak dapat dihindari dan karena hal tersebut kekuatan kertas yang dibuat dari pulp-pulp mekanik memiliki mutu yang agak rendah. Kelemahan lain dari pembuatan pulp mekanik adalah pemakaian energi yang cukup tinggi sehingga hanya kayu-kayu lunak yang dapat digunakan sebagai bahan baku.

Berkas-berkas serat, serat-serat, dan kelompok serat akan tersobek dari permukaan kayu dan diangkut kearah rongga-rongga pengasah.

Proses ini akan menggiling kayu menjadi serat pulp dan menghasilkan rendemen sebesar 90 – 95% namun dapat menyebabkan kerusakan pada serat. Selain itu penggunaan pulp yang dihasilkan pada proses ini nilainya kecil, karena pulp yang dihasilkan masih mengandung banyak lignin dan serat-seratnya tidak murni sebagai serat. (Sjostrom, 1995)

2.2.2. Pembuatan Pulp Secara Semikimia

Proses-proses pembuatan pulp secara semikimia pada dasarnya ditandai dengan perlakuan kimia yang didahului dengan tahap penggilingan secara mekanik. Pada kenyataannya, pulp-pulp semikimia merupakan kelompok pulp khusus yang diperoleh terutama dari kayu keras dengan rendemen antara 65 dan 85% bahkan hingga 92%. Proses yang pokok meliputi tiga tahap utama :

− Pemasakan pada suhu antara 160 dan 190˚C.

− Impregnasi dengan lindi natrium sulfit.

− Pelepasan serat dengan penggiling cakram.

2.2.3. Pembuatan Pulp Secara Kimia

selulosa dalam bentuk serat yang utuh. pembuatan pulp secara kimia dapat dilakukan dengan tiga metode yaitu proses Kraft (basa), proses sulfit (asam) dan proses soda.

1. Proses Sulfit

Pembuatan pulp dengan proses sulfit pertama dilakukan pada tahun 1866 yang berkaitan dengan pembuatan pulp kayu dengan menggunakan larutan kalsium hidrogen sulfit dan belerang dioksida dalam suatu sistem yang bertekanan. Pada dasarnya, pembuatan pulp sulfit masih berdasarkan pada penemuan-penemuan terdahulu namun telah dilakukan beberapa modifikasi pembaruan dan perbaikan terhadap teknik. Modifikasi yang terakhir dilakukan berkaitan dengan penggunaan yang disebut dengan basa-basa yang larut, yaitu penggantian kalsium dengan menggunakan magnesium, natrium, atau amonium yang memberikan hasil yang lebih baik dalam pengaturan kondisi pemasakan yang dapat pula memperluas penggunaan dari bahan dasar yang digunakan maupun produksi pulp dengan tipe yang berbeda-beda. Secara bertahap pulp sulfit digantikan kedudukannya oleh pembuatan pulp kraft. Pulp sulfit memiliki warna yang lebih cerah dibandingkan pulp kraft dan dapat dibleach lebih mudah tetapi lembaran pulp lebih lemah dibandingkan pulp kraft.

2. Proses Kraft

dipekatkan dengan cara penguapan dan dibakar. Leburan yang terdiri atas natrium karbonat, diubah kembali menjadi natrium hidroksida dengan kalsium hidroksida. Kemudian penggunaan natrium sulfat digunakan sebagai pengganti natrium karbonat. Dalam proses kraft natrium sulfat ditambahkan untuk imbuhan. Kemudian direduksi di dalam tungku pembakaran pemulihan bahan kimia menjadi natrium sulfida yang merupakan bahan kimia utama yang dibutuhkan dalam proses delignifikasi.

Proses pulp hampir menggantikan secara lengkap proses soda yang dianggap sudah tua karena memiliki keunggulan selektivitas delignifikasi yang menghasilkan kualitas pulp yang lebih tinggi. Proses pemasakan dengan menggunakan metode kraft memiliki beberapa kelebihan seperti

• pemulihan bahan kimia yang lebih sederhana dan lebih ekonomis.

• sifat-sifat pulp yang lebih baik dalam hubungannya dengan kebutuhan

pasar.

• pengenalan bahan-bahan pengelantang yang efektif terutama klorin

dioksida yang lebih efektif dan mudah untuk digunakan. • pengelantangan memiliki brightness yang lebih tinggi.

• pre-hydrolysis kayu yang dapat menghasilkan dissolving pulp yang

berkualitas tinggi.

Pembuatan pulp dengan metode kraft dilakukan dengan larutan yang terdiri dari natrium hidroksida dan natrium sulfifda yang dinamakan dengan lindi putih. Banyaknya alkali efektif (NaOH) yang digunakan biasanay antara 4-5 mol atau 16-20% dari kayu.

3. Proses Soda

Proses ini merupakan proses yang cukup sederhana karena dalam proses pemasakannya hanya menggunakan NaOH. Bahan kayu yang digunakan juga dapat berasal dari berbagai macam jenis kayu. Waktu pemasakan hanya sekitar 2-3 jam dengan menggunakan digester. Bahan pemutih yang digunakan adalah kalsium hipoklorit dan kemudian pulp tersebut dinetralkan kembali dengan NaOH kemudian dicuci dan dikeringkan hingga terbentuk pulp kering.

2.3. Tahap Pembuatan Pulp

2.3.1. Unit Persiapan Kayu (Wood Preparation)

2.3.2. Unit Pemasakan (Digester)

Serpihan kayu yang berasal dari chip pile kemudian dikirim ke tungku pemasakan yang disebut dengan digester menggunakan sebuah belt conveyor. Digester adalah sebuah bejana bertekanan yang didalamnya serpihan kayu, yang dimasak dengan menggunakan sejumlah tertentu larutan kimia serta dengan panas dan tekanan untuk memisahkan bagian yang berupa serat kayu dari bagian-bagian yang bukan serat dengan cara melarutkan bagian yang bukan serat, dimana proses itu dinamakan cooking. Chip dimasak didalam digester dengan menggunakan panas. Bahan kimia yang digunakan adalah Caustic soda(����),Sodium Sulfide (��2�), campuran ini dinamakan dengan white liquor. Digester mempunyai tinggi sekitar 18,6 m dengan diameter 4,2 meter dan volume 200 m³. Pengoprasian digester dibagi menjadi beberapa tahapan yaitu :

1. Chip filling, yaitu pengisian chip yang berasal dari chip pile kedalam digester. Satu digester diisi chip kira-kira 75 ton dengan moisture 50%.

2. Prehydrolisis, yaitu proses yang dilakukan untuk mengeluarkan , kandungan-kandungan yang bukan selulosa yang terdapat di dalam kayu, seperti selulosa yang terpotong-potong dan karbohidrat rantai pendek yang disebut dengan hemiselulosa sehingga akan mudah untuk mendapatkan pulp dengan kemurnian yang lebih tinggi. Proses ini dilakukan dengan fase uap menggunakan steam. Pada proses ini dipertahankan pada tempratur 165˚C dan tekanan 6,0kg/cm² gauge selama 60 menit.

perlu diperhitungkan jumlah perbandingan antara liquor dengan kayu yang sering disebut batch ratio. Rationya berkisar 3,9:1, merupakan perbandingan terhadap kayu yang kering yang dimasukkan kedalam digester, sehingga diperlukan liquor sebanyak 3,9 m³. Jumlah liquor terdiri dari white liquor, air yang terkandung dalam chip, dan jumlah black liquor sebagai penambahnya. 4. Kraft ramping, yaitu pemanasan dengan menaikkan suhu di dalam digester

dari 165˚C menjadi 170˚ dengan sistem indirect steam dengan menggunakan Medium Pressure (MP) Steam.

5. Kraft cooking, bertujuan untuk mempertahankan suhu dalam digester yang telah dicapai saat kraft ramping. Suhu dipertahankan sampai diperoleh H-factor. H-factor target 1500. H-factor yang telah tercapai menunjukkan bahwa chip dalam digester telah masak.

6. Kraft relief, yaitu proses yang dibutuhkan untuk menurunkan tekanan dalam digester. Setelah chip - chip di dalam digester masak, maka tekanan di dalam digester akan naik, untuk itu dibutuhkan proses kraft relief untuk mengurangi tekanan di dalam digester selama kira-kira 2-5 menit sampai tekanan di dalam digester turun menjadi kira-kira 6 kg/cm2.

7. Blowing, yaitu proses akhir dari pemasakan. Setelah siklus pemasakan selesai, pulp dihembuskan menuju tangki penampungan (blow tank). Dari blow tank kemudian dipompakan melewati unit pemisahan mata kayu yang disebut dengan pressure knotter.

2.3.3 Unit Pencucian dan Penyaringan (Washing and Screening)

counter current washing. Washing merupakan sebuah drum yang dindingnya

dilengkapi dengan lubang yang pada saat berputar pulp akan lengket pada dinding yang berlubang tersebut dan air dari pulp akan dihisap seperti diperas. Prinsip dari proses pencucian ini adalah setiap tahapan dari proses pencucian, pulp akan diencerkan dari adanya lindih hitam kemudian masuk ke dalam tahap pencucian berikutnya sehingga pada tahap akhir pencucian akan didapatkan pulp dengan konsistensi sekitar 12% untuk kemudian disimpan di dalam High Density Unbleached Storage Tower.

2.3.4. Unit Pengelantangan (Bleaching)

Tujuan dari proses bleaching adalah untuk memutihkan bubur pulp. Unit ini terdiri dari 4 tahap. Tahap pertama adalah perlakuan pengolahan terhadap pulp dengan menggunakan Khlorin dioksida (ClO2) di menara D0 yang kemudian diikuti dengan tahap ekstraksi oksidasi oleh peroksida (H2O2) pada tahap kedua di

menara E0. Tahap pengelantangan yang ketiga dan keempat adalah perlakuan dengan menggunakan Khlorin dioksida (ClO2) yang masing-masing dilakukan pada menara D1 dan D2. Pada tahap ini diharapkan keputihan (brightness) pulp yang didapat adalah 89%.

2.3.5 Unit Pulp Machine

dihasilkan sehingga memiliki kekuatan lembaran yang maksimum. Pulp machine adalah tahapan terakhir dari proses produksi pulp. Pulp yang keluar dari pulp mesin yang berupa lembaran akan melalui proses pengeringan dalam beberapa tahap dan proses penekanan. Pda proses pengeringan akhir yang bertujuan untuk memastikan bahwa lembaran pulp benar-benar kering dilakukan dengan flat dryer yang didalamnya terdapat tahap kerja tempratur pengeringan 135˚ -138˚C. Kemudian lembaran pulp tersebut dipotong dengan ukuran panjang 80 cm, lebar 60 cm, dan berat rata-rata perlembar 750-800 gram. Selanjutnya lembaran pulp dikemas, namun sebelumnya ditekan dengan menggunakan balling press. Proses akhir adalah balling press pulp dimasukkan ke unit blaude blinder untuk diikat 8 bale, dimana 1 bale = 200 kg. Pulp yang dikemas disimpan pada gudang (warehouse) dan kemudian siap untuk dipasarkan.

2.4 Black Liquor (Lindi Hitam)

Lindi hitam adalah sisa larutan atau cairan yang diperoleh setelah pemasakan chip. Warna tetap hitam meskipun ada reaksi kimia dengan chip. Bahan kimia ini pada awalnya digunakan untuk menambah lignin dan kayu padat (solid wood) yang lain disebut dissolve dalam black liquor tersebut. Sisa alkali aktif dari lindi hitam direaksikan antara natrium hidroksida dan sodium sulfit.

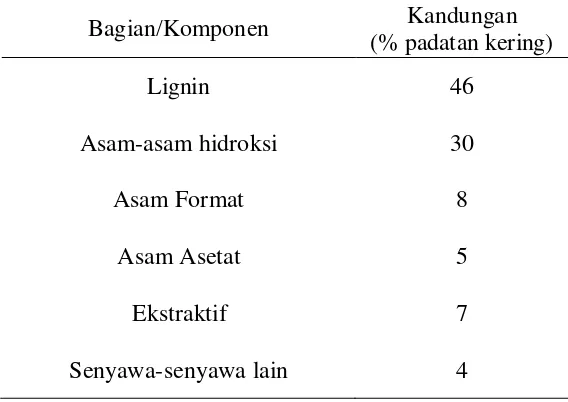

Tabel 2.2 : Distribusi Khas Bahan Organik dalam lindi hitam

Bagian/Komponen Kandungan (% padatan kering)

Lignin 46

Asam-asam hidroksi 30

Asam Format 8

Asam Asetat 5

Ekstraktif 7

Senyawa-senyawa lain 4

Bagian terbesar dari fraksi lignin terdiri atas bahan yang mempunyai berat molekul tinggi, yang akan mengendap apabila lindi diasamkan. Komposisi lignin tersebut tergantung juga pada kompleks dan bervariasi tergantung pada spesies kayu dan kondisi pemasakan. produk-produk dari degradasi karbohidrat dalam lindi hitam terdiri atas asam-asam karboksilat alifatik dimana asam-asam monokarboksilat hidroksi yang merupakan komponen-komponen utama.

2.5 Perbandingan Liquor dengan Kayu (Liquor to Wood Ratio)

Perbandingan antara jumlah cairan pemasak dengan kayu yang digunakan disebut dengan batch ratio. Perbandingan yang digunakan biasa antara 3-5. Hal tersebut berarti setiap satu ton bone dry chip yang dimasak maka diperlukan 3-5 m³ (ton) cairan pemasak. Liquor tersebut menerangkan total volume dillution yang terdiri dari white liquor, kandungan air dalam chip dan black liquor yang digunakan sebagai penambah liquor.

Perbandingan liquor yang sesuai merupakan salah satu hal yang penting dalam pemasakan. Untuk memastikan agar penetrasi yang memadai, volume liquor yang cukup dibutuhkan untuk menjamin permukaan chip menjadi basah. Dalam batch cook, biasanya digester di isi hampir 75% dengan liquor pada saat start pemasakan. White liquor yang cukup di supply agar tersedia alkali charge. Keseimbangan merupakan hal yang dibutuhkan untuk made-up dengan black liquor. Apabila perbandingan liquor dengan kayu semakin tinggi maka akan

menyebabkan kappa number tinggi. Kappa number yang tinggi menunjukkan bahwa pulp yang dihasilkan mengandung banyak lignin yang berasal dari black liquor dan menjadi kaku serta berwarna kecoklatan. Apabila perbandingan liquor

dengan kayu lebih kecil maka alkali aktif yang terkandung dalam tidak cukup untuk proses pemasakan kayu tersebut.

Penggunaan liquor to wood yang rendah dalam pemasakan kayu memiliki beberapa keuntungan, antara lain :

• Produktifitas tinggi, disebabkan karena pengisian serpihan kayu kedalam

bejana pemasak (serpihan kayu yang mampu dimasak).

• Biaya yang diperlukan untuk evaporasi lebih sedikit.

2.6 Kappa Number

Kappa number dan residual alkali dalam cooking liquor sangat penting dalam

pengujian kualitas dari pulp. Kappa number menunjukkan berapa banyak lignin yang dihilangkan dari kayu saat proses pemasakan berlangsung dalam digester. Kappa number yang rendah menunjukkan residual lignin lebih sedikit atau lebih