MODIFIKASI IN-SITU DAN KARAKTERISASI PATI

TERMOPLASTIK SAGU (Metroxylon Sagu) DENGAN

DIFENILMETANA DIISOSIANAT

DAN MINYAK JARAK

DISERTASI

OLEH

ROZANNA DEWI

088103010/KIM

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

MODIFIKASI IN-SITU DAN KARAKTERISASI PATI

TERMOPLASTIK SAGU (Metroxylon Sagu) DENGAN

DIFENILMETANA DIISOSIANAT

DAN MINYAK JARAK

DISERTASI

Diajukan sebagai salah satu syarat untuk memperoleh gelas Doktor

Dalam Program Studi Kimia, Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara

OLEH

ROZANNA DEWI

088103010/KIM

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

Judul Disertasi : MODIFIKASI IN-SITU DAN KARAKTERISASI PATI TERMOPLASTIK SAGU (Metroxylon Sagu) DENGAN DIFENILMETANA DIISOSIANAT DAN MINYAK JARAK

Nama Mahasiswa : Rozanna Dewi Nomor Pokok : 088103010

Program Studi : Doktor Ilmu Kimia

Menyetujui Komisi Pembimbing,

Promotor

Prof. Dr. Harry Agusnar, M.Sc, M.Phil

Prof. Basuki Wirjosentono, MS, Ph.D

Co-Promotor Co-Promotor Dr. Halimatuddahliana, ST, M.Sc

Ketua Program studi Dekan FMIPA USU

Prof. Basuki Wirjosentono, MS, Ph.D Dr. Sutarman, M.Sc

Telah diuji pada

Tanggal : 27 Januari 2015

PANITIA PENGUJI DISERTASI

Ketua : Prof. Dr. Harry Agusnar, M.Sc, M.Phil

Anggota : 1. Prof. Basuki Wirjosentono, MS, Ph.D

2. Prof. Dr. Zul Alfian, M.Sc.

3. Prof. Dr. Yunazar Manjang

5. Prof. Dr. Drs. Tamrin, M.Sc

PERNYATAAN ORISINILITAS

MODIFIKASI IN-SITU DAN KARAKTERISASI PATI

TERMOPLASTIK SAGU (Metroxylon Sagu) DENGAN

DIFENILMETANA DIISOSIANAT

DAN MINYAK JARAK

DISERTASI

Dengan ini saya menyatakan bahwa dalam Disertasi ini tidak terdapat karya yang

pernah diajukan untuk memperoleh Gelar Kesarjanaan di suatu Perguruan Tinggi dan

sepanjang sepengetahuan saya tidak terdapat karya atau pendapat yang pernah ditulis

atau diterbitkan oleh orang lain kecuali secara tertulis diacu dalam naskah dan disebut

sumbernya dalam daftar pustaka.

Medan, 27 Januari 2015

PERNYATAAN PERSETUJUAN PUBLIKASI

Sebagai civitas akademik Universitas Sumatera Utara, saya yang bertanda tangan

dibawah ini:

Nama : Rozanna Dewi

NIM : 088103010

Program Studi : Doktor Ilmu Kimia

Jenis Karya : Disertasi

Demi pengembangan ilmu pengetahuan, menyetujui untuk memberikan kepada

universitas Sumatera Utara Hak Bebas Royalti Non-ekslusif (Non-Exclusive Royalty)

atas disertasi saya yang berjudul :

MODIFIKASI IN-SITU DAN KARAKTERISASI PATI

TERMOPLASTIK SAGU (Metroxylon Sagu) DENGAN

DIFENILMETANA DIISOSIANAT

DAN MINYAK JARAK

Beserta perangkat yang ada (jika diperlukan). Dengan Hak Bebas Royalty

Non-Ekslusif ini, Universitas Sumatera Utara berhak menyimpan, mengalihkan

media/formatkan, mengelola dalam bentuk database, merawat dan mempublikasikan

disertasi saya tanpa meminta izin dari saya seraya tetap mencantumkan nama saya

sebagai penulis dan pemilik hak cipta.

Demikian pernyataan ini saya buat dengan sebenarnya.

Medan, 27 Januari 2015

KATA PENGANTAR

Puji dan Syukur kami panjatkan kehadirat Allah SWT atas nikmat yang tak

terhingga sehingga penulis dapat menyelesaikan disertasi yang berjudul Modifikasi

In-Situ dan Karakterisasi Pati Termoplastik Sagu (Metroxylon Sagu) Dengan

Difenilmetana Diisosianat Dan Minyak Jarak.

Disertasi ini merupakan salah satu syarat dalam mengikuti pendidikan yang

tengah penulis laksanakan. Penulis juga mengucapkan terima kasih yang tak

terhingga kepada semua pihak terutama kepada yang terhormat :

Rektor Universitas Sumatera Utara, Prof. Dr. dr. Syahril Pasaribu, DTM&H, MSc

(CTM). Sp.A(K), atas kesempatan dan fasilitas serta ijin untuk mengikuti dan

menyelesaikan program pendidikan doktor dalam bidang Ilmu Kimia.

Dekan Fakultas MIPA USU, Dr. Sutarman, M.Sc. atas ijin dan kesempatan yang

diberikan untuk menjadi mahasiswa Program Doktor Ilmu Kimia.

Ketua Program Studi Doktor Ilmu Kimia FMIPA USU, Prof. Basuki Wirjosentono,

M.S., Ph.D., dan Dr. Hamonangan Nainggolan, MSc., selaku Sekretaris Program

Doktor Ilmu Kimia FMIPA USU serta kepada seluruh Staf Pengajar pada Program

Doktor Ilmu Kimia FMIPA USU.

Promotor Prof. Dr. Harry Agusnar, M.Sc, M.Phil, Co-Promotor Prof. Basuki

Wirjosentono, MS, Ph.D dan Co-Promotor Dr. Halimatuddahliana, ST, M.Sc.,

dengan penuh perhatian telah memberikan dorongan, bimbingan dan saran hingga

disertasi ini dapat terselesaikan.

Tim Penguji Prof. Dr. Drs. Tamrin, M.Sc., Prof. Dr. Zul Alfian, M.Sc., Prof. Dr.

Yunazar Manjang dan Dr. Ediyanto, MS atas kesediaan waktu untuk memberi

penilaian dan saran-saran untuk perbaikan disertasi ini.

Seluruh staf pengajar Program Studi S3 Ilmu Kimia dan staf pengajar Departemen

Kimia FMIPA USU.

Rektor Universitas Malikussaleh Prof. Dr. Apridar SE, MM, atas izin, dukungan dan

kasih juga kepada keluarga besar Universitas Malikussaleh atas dukungan yang telah

diberikan selama ini.

Kepada Ayahanda Alm. H.M. Ilyas Wahab dan Ibunda Hj. Marliah atas didikan dan

dorongan untuk terus belajar. Kepada suami Prof. Dr. Ir. Medyan Riza, M. Eng dan

Ananda Syahira Fairuz Medyan atas dukungan dan pengertiannya. Kakak-kakak dan

Adik-adik serta seluruh Anggota keluarga dan sahabat yang terus memberikan

dukungan yang tidak terbatas sehingga studi ini dapat selesai sepenuhnya.

Akhirnya saya mengucapkan terima kasih kepada semua pihak yang telah

terlibat dalam proses penyusunan disertasi ini, baik dalam bentuk kontribusi data,

penyajian penulisan laporan, maupun dalam bentuk kontribusi yang lain. Semoga

desertasi ini dapat bermanfaat untuk kebaikan kita semua.

Medan, Januari 2015

Penulis

MODIFIKASI

IN-SITU

DAN KARAKTERISASI PATI

TERMOPLASTIK SAGU (

Metroxylon Sagu)

DENGAN

DIFENILMETANA DIISOSIANAT

DAN MINYAK JARAK

ABSTRAK

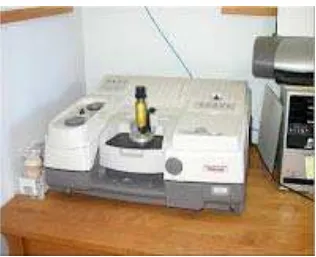

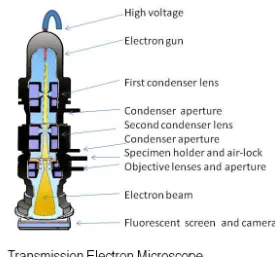

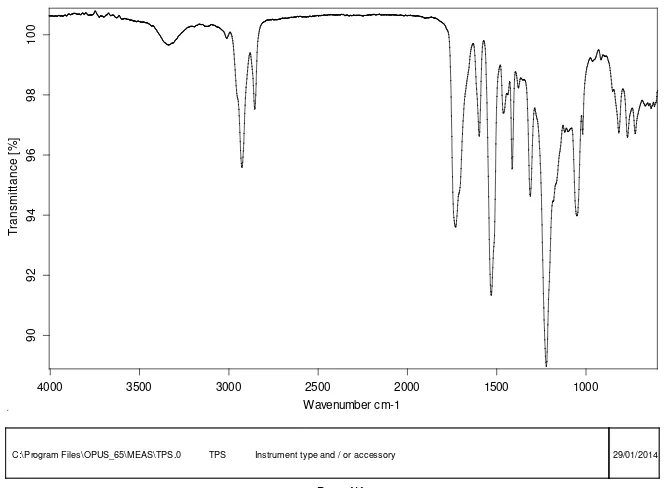

Pada penelitian ini dilakukan sintesa pati sagu Termoplastik (Modified Themoplastic Starch/TPS) pada keadaan in-situ dengan mereaksikan pati terplastisisasi dengan Difenilmetana Diisosianat (MDI) dan minyak jarak secara bersamaan untuk menghasilkan terbentuknya fase Poliuretan prepolimer (PUP) yang lebih homogen dan dalam ukuran yang lebih halus, serta reaksi modifikasi yang tidak hanya terjadi pada permukaan partikel tetapi juga kedalam fase ruah (kedalam bagian partikel) PUP. Sagu tersedia dalam jumlah yang cukup banyak di Indonesia dan perlu dimanfaatkan lebih optimal untuk meningkatkan nilai tambahnya (added value). TPS yang dihasilkan selanjutnya dikarakterisasi secara mekanis, fisika dan kimia untuk melihat kekuatan tarik dan elongasinya, interaksi kimia – fisika, dan optimalisasi proses modifikasi in-situ pati sagu tergelatinisasi dengan MDI dan minyak jarak melalui uji kuat tarik dan elongasi, Fourier Transform Infrared Spectroscopy (FTIR), Scanning Electron Microscope (SEM) dan Thermal Gravimetric Analysis (TGA), Differential Scanning Calorimetry (DSC), Swelling Index dan Gel Content, serta derajat biodegradabilitasnya. Film plastik biodegradabel sebagai pembanding karakteristik mekanis dan derajat biodegradabilitasnya juga telah disintesa. Hasil uji mekanis menunjukkan bahwa nilai kuat tarik TPS meningkatnya dengan penambahan PUP, sehingga mencapai nilai yang optimal yang diperoleh pada TPS 3 yaitu 0,66 kgf/cm2. Penambahan minyak jarak dan MDI telah menyebabkan meningkatnya fleksibilitas dari TPS karena poliol didalam PUP bersifat sebagai impact modifier. SEM menunjukkan PUP dan matrik pati berkesinambungan dan rapat serta terikat dengan baik, serta menunjukkan TPS mempunyai pori-pori dengan ukuran kecil yang membuktikan terjadinya cross-link antara pati sagu, MDI dan minyak jarak. FTIR menunjukkan adanya grup ester dan grup uretan didalam TPS termodifikasi dan membuktikan adanya ikatan silang/urethane linkage antara PUP dengan matrik pati. Uji termal yang dilakukan menunjukkan bahwa TPS mempunyai kestabilan termal yang cukup baik. TPS yang dihasilkan diuji biodegradibiltasnya dengan penguraian langsung oleh alam dan mampu terdegradasi dalam waktu 16 minggu.

IN-SITU MODIFICATION AND SAGO THERMOPLASTIC STARCH

(Metroxylon Sagu) CHARACTERIZATION WITH

DIPHENYLMETHANE DIISOCYANATE

AND CASTOR OIL

ABSTRACT

In this research, the synthesis of sago starch thermoplastics (Thermoplastic Starch Modified/TPS) in- situ was conducted by reacting plasticized starch with diphenylmethane diisocyanate (MDI) and castor oil simultaneously to produce polyurethane prepolymer (PUP) in more homogeneous phase and smaller size, as well as the modification reaction not only occurs on the surface of the particles but also into the PUP bulk phase (inside part of particles). Sago is available in considerable amounts in Indonesia and need to be utilized optimally to increase the value added. TPS was characterized mechanically , physics and chemistry to obtain the tensile strength and elongation, chemical – physics interaction, and in – situ modification process optimization of gelatinized sago starch with MDI and castor oil through the tensile strength and elongation test, Fourier Transform Infrared Spectroscopy (FTIR), Scanning Electron Microscope (SEM) and Thermal Gravimetric Analysis (TGA), Differential Scanning Calorimetry (DSC), Gel Content and Swelling Index, and biodegradability degree. Plastic film biodegradable is synthesized as a comparison for mechanical characteristics and biodegradability degree. The mechanical tests result showed that the tensile strength of TPS improved with PUP until it reach optimum value and the highest tensile strength was obtained at TPS 3 is 0.66 kgf/cm2 . The addition of castor oil and MDI has led to the increased flexibility of modified TPS because polyol in PUP acted as impact modifier. SEM test shows the PUP and starch matrix continuous and bound tightly and neat, and showed TPS has small size pores which proves the occurrence of cross -links between sago starch, MDI and castor oil. FTIR test showed the presence of ester groups and urethane groups in the modified TPS and prove the existence of cross-linking / urethane linkage between the PUP with starch matrix. Thermal tests conducted showed that TPS has a fairly good thermal stability. TPS was tested its biodegradability through direct decomposition by nature and result showed that TPS can be biodegraded in 16 weeks.

DAFTAR ISI

Halaman

KATA PENGANTAR i

ABSTRAK iii

ABSTRACT iv

DAFTAR ISI v

DAFTAR TABEL ix

DAFTAR GAMBAR x

DAFTAR LAMPIRAN xiii

BAB 1. PENDAHULUAN 1

1.1. Latar Belakang 1

1.2. Tujuan Penelitian 6

1.3. Manfaat Penelitian 7

1.4. Ruang Lingkup Penelitian 7

BAB 2. TINJAUAN PUSTAKA 9

2.1. Jarak dan Minyak Jarak 9

2.2. Sintesa Poliol 12

2.2.1. Proses Epoksidasi dan Hidroksilasi 12

2.2.2. Asam Peroksi Formiat 13

2.2.3. Poliol 14

2.2.4. Polieter Poliol 14

2.2.5. Poliester Poliol (PESP) 15

2.3. Poliuretan 16

2.3.1. Poliueratan Termoplastik 19

20

2.4. Pati Polimer Biodegradable Alami 21

2.6. Penggunaan Sagu Sebagai Sumber Pati 25

2.7. Karakteristik Pati Sagu 26

2.8. Pati sebagai Biofilm 27

2.9. Polimerisasi 29

2.10. Plasticizer 30

2.11. Sorbitol 31

2. 12. Gliserol 32

2.13. Nisbah Pati dengan Air 33

2.14. Cross-link 33

2.15. Plastik 35

2.15.1. Plastik Konvensional 36

2.15.2. Plastik Biodegradable 37

2.16. Termoplastik 39

2.16.1. Amorphous 40

2.16.2. Kristalin dan semi Kristalin 40

2.17. Karakteristik Kemasan Plastik 41

2.17.1. Karakteristik Mekanik 41

2.17.2. Biodegradabilitas 42

2.18. Pengembangan Teknologi Kemasan Plastik Biodegradable 42

2.19. Fourier Transformation Infra Red (FTIR) 44

2.20. Scanning Electron Microskop (SEM) 49

2.20.1. Teknik pembuatan preparat pada mikroskop electron 51

2.21. Tensile testing 53

2.21.1. Peralatan dan Proses Tensile Test 54

2.22. Thermal Gravimetric Analysis (TGA) 55

2.22.1. Peralatan dan metodologi 56

BAB 3. METODE PENELITIAN 62

3.1. Lokasi Penelitian 62

3.2. Bahan dan Alat 62

3.2.1. Bahan-bahan 62

3.2.2. Alat-alat 62

3.3. Prosedur Kerja 63

3.3.1. Film Bioplastik berbasis Pati 63

3.3.1.1.Variable penelitian 63

3.3.1.2. Sintesa Film Bioplastik berbasis Pati 63

3.3.1.3. Pengujian Film Bioplastik berbasis Pati 66

3.3.1.3.1. Uji Kuat Tarik dan Persen Elongasi 66

3.3.1.3.2. Uji Daya Serap Air 66

3.3.1.3.3. Uji Biodegradabilitas Film Plastik 67

3.3.2. Sintesa pati termoplastik termodifikasi 67

3.3.2.1. Variabel Penelitian 67

3.3.2.2. Sintesa Plastic Starch (PS) 68

3.3.2.3. Sintesa Pati Termoplastik Termodifikasi 68

3.3.2.4. Analisa Termoplastic Starch (TPS) Termodifikasi 71

3.3.2.4.1. Uji Kuat Tarik dan Persen Elongasi 71

3.3.2.4.2. Uji Daya Serap Air 72

3.3.2.4.3. Uji Biodegradabilitas Film Plastik 73

3.3.2.4.4. Uji FTIR 73

3.3.2.4.5. Uji SEM 73

3.3.2.4.6. Uji TGA 74

3.3.2.4.7. Uji DSC 74

3.3.2.4.8. Uji Derajat Swelling dan Gel content 75

BAB 4. PEMBAHASAN 76

4.1.1. Kuat Tarik (Tensile Strength) 76

4.1.2. Elongasi 81

4.1.3. Uji Daya Serap Air 84

4.1.4. Uji Penguraian (Degradability) 88

4.2. Pati Termoplastik Termodifikasi (TPS) 92

4.2.1. Hasil Analisa Kuat Tarik (Tensile Strength) dan Elongasi 92

4.2.2. Uji Daya Serap Air 95

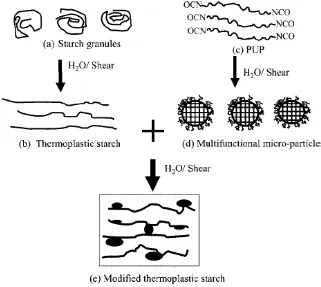

4.2.3. Mekanisme Pembentukan TPS Termodifikasi 95

4.2.4.Struktur Pati termoplastik Termodifikasi dengan menggunakan

Fourier transform infrared (FTIR) 98 4.2.5.Morfologi Pati Termoplastik Termodifikasi dengan Menggunakan

Scanning Electron Microscopy (SEM) 102

4.2.6. Uji Termal 109

4.2.7. Uji Dekomposisi Termal 112

4.2.8. Derajat Swelling dan Gel Content 114

4.2.9. Uji Penguraian (Degradability) 115

BAB 5. KESIMPULAN DAN SARAN 121

5.1. Kesimpulan 121

5.2. Saran 122

DAFTAR PUSTAKA 123

DAFTAR TABEL

Nomor Judul Halaman

2.1. Jenis dan Kadar asam lemak yang terkandung dalam minyak jarak 11

2.2. Karakteristik polieter poliol 15

2.3. Bentuk granula berbagai jenis pati 24

2.4. Perbedaan antara amilosa dan amilopektin 24

2.5. Komponen makronutrien pati sagu (100 gram) 26

2.6. Sifat fisik dan mekanik dari polietilen 37

2.7. Nilai bilangan gelombang senyawa organik 48

3.1. Perbandingan berat masing-masing komponen Sampel 69

4.1. Hasil Uji TPS 1, 2, 3, 4, dan 5 93

DAFTAR GAMBAR

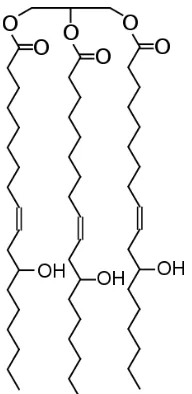

Nomor Judul Halaman 2.1. Struktur Minyak Jarak 10

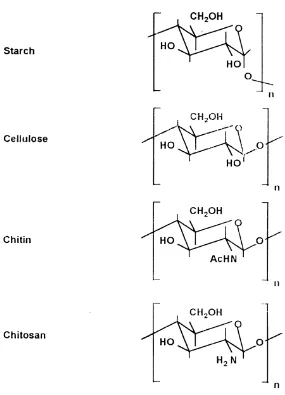

2.2. Gambar struktur beberapa polisakarida 23

2.3. Batang dan tepung sagu 26

2.4. Struktur Sorbitol 32

2.5. Struktur Gliserol 32

2.6. Alat Fourier Transformation Infra Red (FTIR) 48

2.7. Mikroskop Elektron 50

2.8. Scanning Electron Microscopy 51

2.9. Tensile Test 55

2.10. Thermal Gravimetric Analysis 57

2.11. Differential Scanning Calorimetry 61

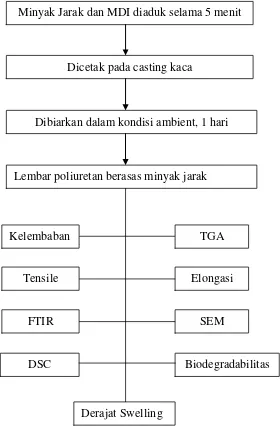

3.1. Diagram proses sintesa dan pengujian Film Bioplastik 65

3.2. Proses Sintesa TPS termodifikasi dan analisa sampel 70

3.3. Proses sintesa lembar kontrol dan analisa sampel 71

4.1. Pengaruh Komposisi Plasticizer Terhadap Kuat Tarik dengan

Perbandingan Berat Pati Sagu dan Air 1 : 5 77

4.2. Pengaruh Komposisi Plasticizer Terhadap Kuat Tarik dengan

Perbandingan Berat Pati Sagu dan Air 1 : 7 78

4.3. Pengaruh Komposisi Plasticizer Terhadap Kuat Tarik dengan

Perbandingan Berat Pati Sagu dan Air 1 : 9 79

4.4. Pengaruh Komposisi Plasticizer terhadap Persen Elongasi

dengan Perbandingan Berat Pati Sagu dan Air 1 : 5 81

4.5. Pengaruh Komposisi Plasticizer terhadap Persen Elongasi

dengan Perbandingan Berat Pati Sagu dan Air 1 : 7 82

4.6. Pengaruh Komposisi Plasticizer terhadap Persen Elongasi

4.7. Pengaruh Komposisi Plasticizer terhadap Daya Serap Air pada

film plastik dengan Perbandingan Berat Pati Sagu dan Air 1:5 85

4.8. Pengaruh Komposisi Plasticizer terhadap Daya Serap Air pada

film plastik dengan Perbandingan Berat Pati Sagu dan Air 1 : 7 86

4.9. Pengaruh Komposisi Plasticizer terhadap Daya Serap Air pada

film plastik dengan Perbandingan Berat Pati Sagu dan Air 1 : 9 87

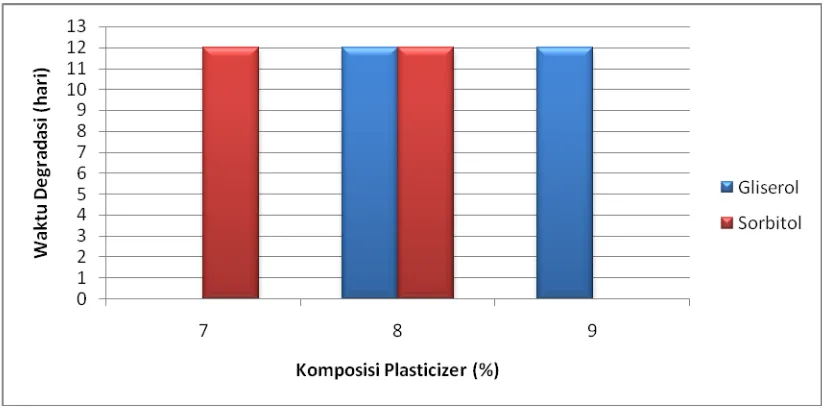

4.10. Pengaruh Komposisi Plasticizer terhadap Waktu Degradasi

dengan Perbandingan Berat Pati Sagu dan Air 1 : 5 88

4.11. Pengaruh Komposisi Plasticizer terhadap Waktu Degradasi

dengan Perbandingan Berat Pati Sagu dan Air 1 : 7 89

4.12. Pengaruh Komposisi Plasticizer terhadap Waktu Degradasi

dengan Perbandingan Berat Pati Sagu dan Air 1 : 9 89

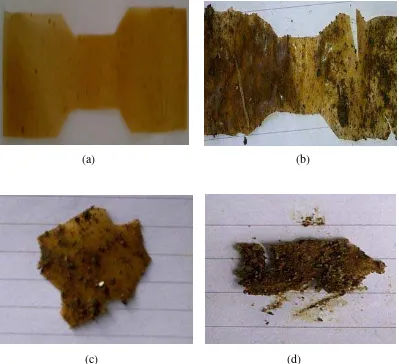

4.13. Plastik biodegradabel dari pati sagu dengan perbandingan berat 1 : 9, konsentrasi sorbitol 9% yang terdegradasi (a) hari

ke 1, (b) hari ke 3, (c) hari ke 6, dan (d) hari ke 9 92

4.14. Skema Diagram untuk mempersiapkan TPS termodifikasi

dengan mikropartikel poliuretan 96

4.15. Hasil Fourir transform infrared (FTIR) Poliuretane prepolimer 99

4.16. Hasil Fourir transform infrared (FTIR) untuk Pati

Termoplastic Sagu termodifikasi (TPS 3) 99

4.17. Hasil Fourir transform infrared (FTIR) untuk Pati

Termoplastic Sagu termodifikasi (TPS 3) yang diekstrasi

dengan Pelarut Air 100

4.18. Hasil Fourir transform infrared (FTIR) Pati Termoplastic

Sagu termodifikasi (TPS 3) diekstrasi dengan Toluena 101

4.19. Foto SEM untuk Termoplastic termodifikasi (TPS 3) resolusi

1000 x 102

4.20. Foto SEM untuk Termoplastic termodifikasi (TPS 3) resolusi

3000 x 102

4.21. Foto SEM untuk PUP 104

4.22. Foto SEM untuk cross section Pati Termoplastik

4.23. Foto SEM untuk cross section Pati Termoplastik

termodifikasi (TPS3) resolusi 5000 x 105

4.24. Foto SEM untuk cross section Pati Termoplastik termodifikasi

(TPS3) diekstraksi dengan Toluena resolusi 3000 x 106

4.25. Foto SEM untuk cross section Pati Termoplastik

termodifikasi (TPS3) diekstraksi dengan Air resolusi 3000 x 107

4.26. Foto SEM untuk Pati Termoplastik termodifikasi (TPS3)

diekstraksi dengan Toluena resolusi 3000 x 107

4.27. Foto SEM untuk Pati Termoplastik termodifikasi (TPS3)

diekstraksi dengan Toluena resolusi 3000 x 108

4.28. Struktur Morfologi Termoplastic starch (TPS) Termodifikasi 109

4.29. Hasil Uji DSC untuk PUP 110

4.30. Hasil Uji DSC untuk TPS3 110

4.31. Hasil Uji DSC untuk TPS3 diekstrasi dengan Toluena 111

4.32. Hasil Uji DSC untuk TPS3 diekstrasi dengan Air 111

4.33. Dekomposisi Termal PUP 113

4.34. Dekomposisi Termal Termoplastic starch (TPS) Termodifikasi 114

4.35. Plastic starch (PS), sebelum dan sesudah terdegradasi 12 hari 117

4.36. Plastik Termoplastic starch (TPS1), sebelum dan sesudah

terdegradasi selama 10 minggu 117

4.37. Termoplastic starch (TPS 2), sebelum dan sesudah

terdegradasi selama 12 minggu 118

4.38. Termoplastic starch (TPS 3), sebelum dan sesudah

terdegradasi selama 13 minggu 118

4.39. Termoplastic starch (TPS 4), sebelum dan sesudah

terdegradasi selama 15 minggu 119

4.40. Plastik Termoplastic starch (TPS 5), sebelum dan sesudah

terdegradasi selama 16 minggu 119

4.41. Poliuretan prepolimer (PUP) murni sebelum dan sesudah

DAFTAR LAMPIRAN

Nomor Judul Halaman

Lampiran 1. Perbandingan berat pati sagu dan air denganberat

total 200 gr menggunakan gliserol sebagai plasticizer 128

Lampiran 2. Perbandingan berat pati sagu dan air denganberat

total 200 gr menggunakan sorbitol sebagai plasticizer 129

Lampiran 3. Contoh perhitungan komposisi komponen, uji kekuatan tarik, persen elastisitas dan daya serap air

dari Film Plastik Biodegradabel 130

Lampiran 4. Contoh perhitungan komposisi komponen, uji kekuatan tarik, persen elastisitas dan daya serap air

dari TPS Termodifikasi 133

Lampiran 5. Foto Sampel Hasil Penelitian Film Plastik

Biodegradabel 135

Lampiran 6. Foto Sampel Hasil Penelitian TPS 139

MODIFIKASI

IN-SITU

DAN KARAKTERISASI PATI

TERMOPLASTIK SAGU (

Metroxylon Sagu)

DENGAN

DIFENILMETANA DIISOSIANAT

DAN MINYAK JARAK

ABSTRAK

Pada penelitian ini dilakukan sintesa pati sagu Termoplastik (Modified Themoplastic Starch/TPS) pada keadaan in-situ dengan mereaksikan pati terplastisisasi dengan Difenilmetana Diisosianat (MDI) dan minyak jarak secara bersamaan untuk menghasilkan terbentuknya fase Poliuretan prepolimer (PUP) yang lebih homogen dan dalam ukuran yang lebih halus, serta reaksi modifikasi yang tidak hanya terjadi pada permukaan partikel tetapi juga kedalam fase ruah (kedalam bagian partikel) PUP. Sagu tersedia dalam jumlah yang cukup banyak di Indonesia dan perlu dimanfaatkan lebih optimal untuk meningkatkan nilai tambahnya (added value). TPS yang dihasilkan selanjutnya dikarakterisasi secara mekanis, fisika dan kimia untuk melihat kekuatan tarik dan elongasinya, interaksi kimia – fisika, dan optimalisasi proses modifikasi in-situ pati sagu tergelatinisasi dengan MDI dan minyak jarak melalui uji kuat tarik dan elongasi, Fourier Transform Infrared Spectroscopy (FTIR), Scanning Electron Microscope (SEM) dan Thermal Gravimetric Analysis (TGA), Differential Scanning Calorimetry (DSC), Swelling Index dan Gel Content, serta derajat biodegradabilitasnya. Film plastik biodegradabel sebagai pembanding karakteristik mekanis dan derajat biodegradabilitasnya juga telah disintesa. Hasil uji mekanis menunjukkan bahwa nilai kuat tarik TPS meningkatnya dengan penambahan PUP, sehingga mencapai nilai yang optimal yang diperoleh pada TPS 3 yaitu 0,66 kgf/cm2. Penambahan minyak jarak dan MDI telah menyebabkan meningkatnya fleksibilitas dari TPS karena poliol didalam PUP bersifat sebagai impact modifier. SEM menunjukkan PUP dan matrik pati berkesinambungan dan rapat serta terikat dengan baik, serta menunjukkan TPS mempunyai pori-pori dengan ukuran kecil yang membuktikan terjadinya cross-link antara pati sagu, MDI dan minyak jarak. FTIR menunjukkan adanya grup ester dan grup uretan didalam TPS termodifikasi dan membuktikan adanya ikatan silang/urethane linkage antara PUP dengan matrik pati. Uji termal yang dilakukan menunjukkan bahwa TPS mempunyai kestabilan termal yang cukup baik. TPS yang dihasilkan diuji biodegradibiltasnya dengan penguraian langsung oleh alam dan mampu terdegradasi dalam waktu 16 minggu.

IN-SITU MODIFICATION AND SAGO THERMOPLASTIC STARCH

(Metroxylon Sagu) CHARACTERIZATION WITH

DIPHENYLMETHANE DIISOCYANATE

AND CASTOR OIL

ABSTRACT

In this research, the synthesis of sago starch thermoplastics (Thermoplastic Starch Modified/TPS) in- situ was conducted by reacting plasticized starch with diphenylmethane diisocyanate (MDI) and castor oil simultaneously to produce polyurethane prepolymer (PUP) in more homogeneous phase and smaller size, as well as the modification reaction not only occurs on the surface of the particles but also into the PUP bulk phase (inside part of particles). Sago is available in considerable amounts in Indonesia and need to be utilized optimally to increase the value added. TPS was characterized mechanically , physics and chemistry to obtain the tensile strength and elongation, chemical – physics interaction, and in – situ modification process optimization of gelatinized sago starch with MDI and castor oil through the tensile strength and elongation test, Fourier Transform Infrared Spectroscopy (FTIR), Scanning Electron Microscope (SEM) and Thermal Gravimetric Analysis (TGA), Differential Scanning Calorimetry (DSC), Gel Content and Swelling Index, and biodegradability degree. Plastic film biodegradable is synthesized as a comparison for mechanical characteristics and biodegradability degree. The mechanical tests result showed that the tensile strength of TPS improved with PUP until it reach optimum value and the highest tensile strength was obtained at TPS 3 is 0.66 kgf/cm2 . The addition of castor oil and MDI has led to the increased flexibility of modified TPS because polyol in PUP acted as impact modifier. SEM test shows the PUP and starch matrix continuous and bound tightly and neat, and showed TPS has small size pores which proves the occurrence of cross -links between sago starch, MDI and castor oil. FTIR test showed the presence of ester groups and urethane groups in the modified TPS and prove the existence of cross-linking / urethane linkage between the PUP with starch matrix. Thermal tests conducted showed that TPS has a fairly good thermal stability. TPS was tested its biodegradability through direct decomposition by nature and result showed that TPS can be biodegraded in 16 weeks.

BAB 1 PENDAHULUAN

1. 1 Latar Belakang

Pasar untuk bahan-bahan yang berasas minyak tumbuhan sangat berkembang

disebabkan oleh keuntungan-keuntungan dalam hal ekonomi, lingkungan dan

ketersediaannya. Bahan-bahan yang berasas minyak tumbuhan ini juga dikenali

sebagai bahan yang terbiodegradasikan dan berkelanjutan yang dapat memberikan

kontribusi terhadap pengurangan efek Pemanasan Global. Negara-negara di dunia

sedang memberikan perhatian yang sangat besar terhadap kondisi industri dunia yang

berkontribusi besar terhadap pencemaran lingkungan dan efek Pemanasan Global.

Pati adalah polisakarida utama yang terdapat dibumi, yang telah menarik

perhatian yang sangat luas atas biodegrabilitasnya dan ketersediaannya yang sangat

banyak dan dapat diperbaharui. Umumnya plastik yang disintesa dari pati (starch)

yang mengandung kandungan air dalam jumlah yang sedikit adalah sering rapuh.

Untuk mengurangi kerapuhan ini, pati diplastikkan dengan plastik hidrofilik seperti

gliserol dan dilelehkan untuk membuat pati termoplastik (Thermoplastic Starch/TPS).

Bagaimanapun juga, setelah beberapa bulan berada pada kondisi ambient, plastik

glicerol TPS menunjukkan perilaku rapuh yang disebabkan migrasi gliserol dari

matrik pati. Alasan mudahnya migrasi plastisizer gliserol adalah adanya interaksi pati

dengan ikatan non kovalen hidrogen yang menghasilkan pemisahan fasa pada kondisi

ambient. Salah satu cara efektif untuk mencegah terjadinya migrasi plastisizer adalah

dengan mencabangkan atau menghubungkan modifier yang mempunyai efek

fleksibel kepada pati dengan ikatan kovalen yang akan menghasilkan pati

termodifikasi yang mempunyai sifat elastis(Wu et al, 2008).

Diantara modifier yang saat ini tersedia, gugus isosianat mempunyai aktifitas

yang tinggi untuk bereaksi dengan gugus hidroksil pati. Sehingga, prepolimer

poliueratan (PUP) yang mengandung gugus isosianat sering digunakan untuk

pati melalui rantai uretan yang berfungsi sebagai pemberi dampak modifier.

Bagaimanapun juga, sebagian besar modifikasi ini dilakukan dalam pelarut organik,

yang menghasilkan polusi lingkungan yang serius. Meskipun beberapa modifikasi

dilakukan dalam bulk, dimana butiran pati langsung diisikan kedalam PUP, bahan

yang diperoleh adalah termoset. Permasalahan dengan termoset adalah bahan ini tidak

dapat dilelehkan atau dilarutkan sehingga membatasi aplikasinya. Secara singkat,

sangatlah penting untuk memodifikasi pati menggunakan PUP dengan cara yang

ramah lingkungan untuk membuat pati termoplastik yang elastis.

Poliuretan (PU) dengan sifat yang melingkupi elastomer yang sangat baik

hingga termoplastik yang kuat, telah digunakan secara luas disebabkan karena sifat

fisiknya misalnya kekuatan tensil yang tinggi, abrasi dan tahan koyak, tahan terhadap

minyak dan pelarut, suhu fleksibilitas yang rendah, dan versatilitas yang tinggi

didalam struktur kimia. Bagaimanapun juga, diarahkan oleh pengurangan yang terus

menerus dalam biaya dan pengontrolan emisi senyawa organik volatil,

pengembangan formula poliueratan waterborne telah meningkat. Poliuretan

waterborne yang dihasilkan memberikan banyak keuntungan seperti viskositas yang

rendah pada berat molekular yang tinggi dan keterpakaian yang baik. Perlindungan

terhadap lingkungan dapat lebih direalisasikan ketika poliol digantikan dengan bahan

yang dapat diperbaharui, seperti minyak tumbuhan untuk mensintesa bahan uretan

water- borne (Lu et al, 2005)

Diantara banyak jenis minyak tumbuhan, minyak jarak mempunyai tiga gugus

hidroksil yang merupakan calon yang baik untuk mensintesa poliueratan.

Menggabungkan poliueratan poliester ke dalam pati dapat meningkatkan sifat

mekanis atau daya tahan terhadap air. Sesuai dengan prinsip konservasi lingkungan

dan penggunaan yang memadai dari sumber bahan yang dapat diperbaharui, maka

minyak jarak (castor oil) merupakan sumber poliol yang sesuai untuk mensintesa

poliueretan prepolimer yang dapat meningkatkan sifat mekanis dari pati termoplastik.

Asia merupakan konsumen plastik terbesar di dunia yang menyerap sekitar

negara-negara lain sehingga setiap tahun sekitar 100 juta ton plastik diproduksi dunia untuk

digunakan diberbagai sektor industri dan kira-kira sebesar itu pula sampah plastik

yang dihasilkan setiap tahun (Dayanti, 2006). Seiring dengan meningkatnya

kesadaran untuk pelestarian lingkungan, kebutuhan bahan plastik biodegradable

mengalami peningkatan dari tahun ke tahun. Di tahun 1999, produksi plastik

biodegradable hanya sebesar 2500 ton, yang merupakan 1/10.000 dari total produksi

bahan plastik sintetis. Pada tahun 2010, produksi plastik biodegradable mencapai

1.200.000 ton atau menjadi 1/10 dari total produksi bahan plastik (Dayanti, 2006).

Industri plastik biodegradable akan berkembang menjadi industri besar di masa yang

akan datang sehingga perlu menghasilkan bahan plastik yang mempunyai

karakteristik yang unggul dan dapat didegradasi oleh alam.

Ferrer et al, 2008 telah melakukan karakterisasi dari jaringan poliueretan yang

berasal dari poliol berbasis tumbuhan dengan membandingkannya dengan jaringan

poliueretan yang berbasis sintesis. Hasil yang diperoleh adalah poliueratan yang

berbasiskan poliol dari tumbuhan memiliki kekuatan tarik yang semakin rendah

sesuai dengan kenaikan berat molekul poliuretan. Hasil analisa swelling yang

dilakukan untuk menentukan berat molekul diantara cross-link dan jaringan polimer

yang dibuat dari poliol sintetis mempunyai berat molekul yang lebih tinggi diantara

cross-link. Jaringan poliuretan berbasis tumbuhan menunjukkan kandungan bahan

terlarut yang lebih tinggi. Persentase berat yang hilang yang paling tinggi diperoleh

pada jaringan poliueratan berbasis tumbuhan yang disebabkan oleh kandungan

poliolnya. Hal ini ditunjukkan oleh uji GPC, DSC dan IR. Sintetis poliuretan

menunjukkan kehilangan berat yang lebih ringan yang mengandung berat molekul

oligomer yang lebih rendah. Analisa sol-fraction telah dilakukan dengan beberapa

teknik. Dari hasil analisa ini ditemukan bahwa sol-fraction berbasis jaringan

poliueratan tumbuhan berhubungan dengan poliol mentah sementara oligomer dengan

berat molekul rendah ditemukan sebagian besar pada sol-fraction jaringan poliuretan

Qiu et al, 2005 mengembangkan selolosa mikrofiber kristalin dengan

polypropylene (PP) dan maleic anhydride grafted polypropylene (MAPP) disiapkan

dengan 1,6_diisosianatoheksan (DIC) sebagai compatibilizing agent. Reaksi yang

terjadi adalah reaksi bebas permukaan (gugus OH dari selulosa dan gugus NCO dari

isosianat). Polaritas dan hidropobisitas serat selulosa dikurangi sehingga

meningkatkan kesesuaian serat selolosa dan matrik PP. Sifat mekanis, morfologi dan

termalnya diuji dan hasil pengujian menunjukkan kekuatan tensil dan modulus Young

dari komposit meningkat dengan menggunakan DIC. Peningkatan ini disebabkan

adanya adhesi antar muka yang kuat yang disebabkan oleh pengurangan polaritas dan

hidrophobisitas dari serat selulosa didalam komposit berbasis PP, sementara lebih

banyak ikatan kimia rantai MAPP pada serat selulosa didalam komposit berbasis

MAPP. Sifat maksimum tensil komposit dapat diperoleh dengan melakukan

optimisasi kandungan DIC. Uji SEM menunjukkan adhesi antarmuka antara serat

selulosa dan matrik PP atau MAPP ditingkatkan didalam komposit DIC ganda. Oleh

karena itu, DIC juga menghasilkan beberapa efek pada pada sifat dinamika termal

seperti sifat leleh dan kristalinisasi dari komposit (Qiu et al, 2008).

Campuran film transparan dari PU berbahan dasar minyak jarak (castor oil)

dan p-phenylene diamine soy protein (PDSP) telah disiapkan oleh Liu et al 2008.

Miscibility, morfologi dan sifat dari film campuran diuji dengan FTIR, DSC, DMA,

SEM, adsorbsi kelembaban, degradasi termal dan uji tensil. Kedua komponen

tersebut sesuai untuk sejumlah besar rasio sebagai hasil dari ikatan hydrogen kuat

atau cross-link kimia yang terjadi antara PU dan PDSP. Ketika komponen protein

dominan, bagian kecil dari PU berlaku sebagai agen penguat yang efektif untuk

PDSP plastic, sedangkan ketika komponen PU dominan, bagian kecil dari partikel

protein dapat secara efektif menguatkan elastomer PU. Sejumlah komposisi dengan

sifat yang menjanjikan diperoleh dengan memvariasikan rasio kedua komponen.

Elongasi, stabilitas termal, dan daya tahan air dari film PU/PDSP meningkat dengan

dan penambahan PU berbasis minyak jarak dapat membentuk campuran film dengan

sifat yang lebih meningkat (Liu, 2008)

Lu et al, 2005 telah mengembangkan PU waterborne dari poliol yang berbasis

minyak lobak, dan kemudian menggunakannya untuk memodifikasi pati gliserol

terplastisasi (glycerol plasticized starch/PS) untuk mengatasi kelemahan dari bahan

pati yaitu sifat mekanis yang buruk dan sensitifitas terhadap air. Campuran film

tersebut disiapkan dengan mereaksikan pati tergelatinisasi dengan PU. Efek dari

kandungan PU pada morfologi, kelarutan dan sifat fisik campuran tersebut diteliti

dengan SEM, DSC, DMA, uji mekanis dan uji sensitivitas air. Hasil penelitian

menunjukkan bahwa pati gliserol terplastisasi dapat dicampur dengan PU berbasis

minyak lobak pada level molecular ketika kandungan PU dibawah 20 %, dimana

terjadi pemisahan fasa ketika kandungan PU meningkat didalam campuran.

Kehadiran dari interaksi antara ikatan hdirogen antara pati dan PU memainkan peran

kunci daalam meingkatkan kemampuan campuran. Jika dibandingkan dengan film PS

yang murni, campuran PS/PU menunjukkan nilai elongasi dan kekuatan tensil yang

lebih baik. Selanjutnya menambahkan PU kedalam matrik pati juga meningkatkan

resistensi campuran film terhadap air. Faktor kunci yang menentukan peningkatan

sifat dari campuran PS/PU disebabkan karena inetraksi intermolecular ikatan

hydrogen (Lu, et al, 2005).

Penelitian yang telah dilakukan oleh Wu et al, 2008 mensintesa TPS

termodifikasi dengan menggunakan pati jagung dengan PUP yang dibuat dari

Difenilmetana Diisosianat (MDI) dan Poliol yang berasal dari minyak jarak.

Modifikasi ini menghasilkan bahan pengisi (Poliuretan Prepolimer) yang membentuk

mikropartikel sehingga diperoleh bahan mirokomposit pati sagu. Proses yang

dilakukan oleh Wu adalah memperkuat Termoplastik pati jagung dengan

menggunakan PUP yang berikatan dengan matrik pati melalui ikatan uretan. Dalam

hal ini PUP dicampurkan kedalam matrik pati sebagai pengisi (filler) dan pada

keadaan telah tersintesa secara terpisah terlebih dahulu dan sudah membentuk

sebagai modifier dampak, meningkatkan kekuatan dari TPS termodifikasi. Hampir

100 persen dari PU diikatkan secara silang (cross-link) kepada pati yang

mengindikasikan efisiensi modifikasi yang tinggi. Pembentukan mikropartikel PU

multifungsional adalah sangat penting untuk mencapai efisiensi reaksi yang tinggi

(Wu et al, 2008).

Pada penelitian ini ingin dicoba mensintesa pati sagu termoplastik

termodifikasi (TPS) pada keadaan in-situ dengan mereaksikan pati terplastisisasi

dengan MDI dan minyak jarak secara bersamaan, menghasilkan terbentuknya fase

poliuretan prepolimer (PUP) yang lebih homogen dan dalam ukuran yang lebih halus,

serta reaksi modifikasi yang tidak hanya terjadi pada permukaan partikel tetapi juga

kedalam fase ruah (kedalam bagian partikel) PUP. Pada penelitian ini ingin dipelajari

struktur/hubungan sifat dari TPS termodifikasi, mekasisme pembentukan, sifat

mekanis dan sifat termalnya melalui beberapa uji seperti uji tensile, daya serap air,

SEM, TGA, DSC dan FTIR. Minyak jarak digunakan dalam penelitian ini karena

berasal dari minyak tumbuh-tumbuhan yang dapat diperbaharui dan ramah

lingkungan. Oleh karena itu juga dilakukan uji biodegradabilitas juga dilakukan

untuk melihat penguraian TPS termodifikasi di alam oleh bakteri.

Keutamaan dari penelitian ini selain dari proses in-situ yang merupakan

mekanisme yang lebih menguntungkan, juga karena bahan bakunya yang berasal dari

pati sagu yang tumbuh terbiar di sebagian besar daerah di Indonesia dan masih

belum dioptimalkan pemanfaatnnya sebagai bahan makanan, sehingga merupakan

bahan baku yang harus diberdayakan untuk kebutuhan lainnya yang lebih mempunyai

nilai tambah (added value). Sedangkan jagung masih merupakan bahan makanan

yang banyak dikonsumsi di Indonesia baik sebagai makanan pokok maupun dijadikan

bahan makanan turunan lainnya sehingga dari sisi harga masih terhitung lebih mahal.

Selain itu, hingga saat ini masih terjadi keterbatasan produksi jagung di Indonesia.

1.2 Tujuan Penelitian

1. Optimalisasi proses modifikasi in-situ pati sagu (metroxylon sagu)

tergelatinisasi dengan MDI dan minyak jarak dan homogenisasi pengisi PUP

kedalam komposit pati termoplastik termodifikasi (TPS).

2. Mengetahui interaksi kimia – fisika yang terjadi pada pati termoplastik

termodifikasi (TPS) yang dipengaruhi oleh kadar MDI dan minyak jarak

3. Mengetahui karakteristik mekanis, morfologi, thermal dan biodegradablility

dari pati termoplastik termodifikasi (TPS) dan membandingkannya dengan film

plastik biodegradable yang berasal dari pati sagu.

1.3 Manfaat Penelitian

Dengan adanya penelitian ini diharapkan dapat dihasilkan termoplastik pati sagu

termodifikasi dengan minyak jarak dan MDI yang mempunyai kekuatan yang baik

dan dapat diketahui mekanisme pembentukan pati termoplastik termodifikasi secara

in-situ. Disamping itu, penelitian ini diharapkan dapat menjadi salah satu penelitian

yang dapat mengarahkan kepada pengoptimalan penggunaan bahan-bahan hayati

yang mempunyai banyak manfaat kepada manusia dan tersedia dalam jumlah yang

banyak di Indonesia serta menyumbangkan kepada usaha-usaha pencegahan terhadap

perubahan iklim yang sedang dikembangkan secara global pada saat ini.

1.4 Ruang Lingkup Penelitian

Penelitian ini difokuskan untuk menghasilkan termoplastik pati sagu termodifikasi

yang berasal dari pati sagu, poliol dari minyak jarak dan Dipenil Metilen Diisosianat

(MDI) yang terjadi melalui mekanisme in-situ. Variabel dari penelitian ini adalah

jumlah variasi kandungan berat poliol dan MDI terhadap kandungan sagu dan

penambahan bahan plastisizer.

TPS termodifikasi ini diharapkan mempunyai kekuatan yang baik yang akan

ditunjukkan dengan analisa terhadap struktur dan morfologi untuk melihat cross

lingking antara poliuretan mikropartikel dan matrik pati melalui rantai uretan.

beberapa alat analisa yaitu Fourier Transform Infrared Spectroscopy (FTIR),

Scanning Electron Microscopy (SEM), Tensile Test, Diferential Scanning

Calorimetry (DSC) dan Thermal Gravimetric Analysis (TGA). Hasil analisa ini

diharapkan dapat memberikan informasi mengenai struktur pati termoplastik

termodifikasi, morfologi dan cross section pati termoplastik dengan PUP, kekuatan

mekanis, sifat termal, derajat biodegradabilitas dan mekanisme pembentukan pati

termoplastik termodifikasi secara in-situ.

Disamping itu juga dihasilkan plastik sagu biodegradable yang akan diuji sifat

mekanis dan kimiawinya. Penambahan dua jenis plastisizer yaitu sorbito dan gliserol

juga diharapkan memberikan nilai lebih kepada kualitas mekanis film plastik ini.

Pengujian yang dilakukan terhadap splastik sagu biodegradable ini adalah uji kuat

tarik, persen elongasi dan uji biodegrabilitas. Selanjutnya akan dibandingkan

karakteristik pati termoplastik termodifikasi (TPS) dengan karakteristik film plastik

biodegradable.

BAB 2

TINJAUAN PUSTAKA

2.1. Jarak dan Minyak Jarak

Ada beberapa jenis jarak yang ditanam di Indonesia, semuanya dari keluarga

Eyhorbiaceae, yaitu jarak kaliki/kastor (Ricimus communis), jarak pagar (Jatropha

Curcas), jarak gurita (Jatropha Multifida), dan jarak landi (Jatropha Gossypifolia).

Secara ekonomi, tanaman jarak pagar dapat dimanfaatkan seluruh bagiannya, mulai

dari daun, buah, kulit batang, getah dan batangnya. Daun bisa diekstraksi menjadi

bahan pakan ulat sutera dan obat-obatan herbal, kulit batang juga bisa diekstraksi

menjadi tannin atau sekedar dijadikan bahan bakar lokal untuk kemudian

menghasilkan pupuk. Bagian getah bisa diekstraksi menjadi bahan bakar.

Potensi terbesar jarak pagar ada pada buah yang terdiri biji dan cangkang

(kulit). Pada biji terdapat inti biji dan kulit biji. Setelah melalui proses pemerahan,

dari inti biji akan dihasilkan bungkil perahan, yang kemudian diekstraksi. Hasilnya

berupa minyak jarak pagar dan bungkil ekstraksi. Bungkil ekstraksi bisa

menghasilkan pupuk dan sebagai bahan dasar pembangkitan biogas yang produk

akhirnya berupa biogas pengganti minyak tanah, serta ekstoksifikasi yang hasil

akhirnya berupa pakan lemak. Sementara itu kulit biji jarak pagar bisa menghasilkan

bahan bakar lokal dan pupuk.

Jarak pagar merupakan tanaman semak yang tumbuh cepat dengan ketinggian

mencapai 3 – 5 m. Tanaman ini tahan kekeringan dan dapat tumbuh ditempat

bercurah hujan 200 milimeter per tahun hingga 1500 milimeter per tahun. Jarak pagar

hampir tidak memiliki hama karena sebagian besar bagian tubuhnya beracun.

Tanaman ini mulai berbuah setelah berusia lima bulan dan mencapai produktifitas

penuh setelah 5 tahun.

Biji jarak pagar rata-rata berukuran 18 x 11 x 9 mm, berat 0,62 gram, dan

terdiri atas 58,1 % biji inti berupa daging (kernel) dan 41,9 % kulit. Kulit hanya

dengan 55 % atau 33 % berat total biji. Produktivitas per pohon jarak mencapai 2 –

2,5 kg biji kering. Dalam 1 ha lahan dengan 2000 batang pohon, akan menghasilkan 4

– 5 ton biji kering dalam setahun. Satu ton biji kering akan menghasilkan 200 – 300

liter minyak jarak. Sehingga 1 ha lahan akan menghasilkan 1000 – 1500 liter minyak

jarak. (Budi, 2001)

Minyak jarak pagar berwujud cairan bening berwarna kuning dan tidak

menjadi keruh meski disimpan dalam waktu lama. Komposisi proksimat bungkil

bebas minyak terdiri dari 12,9 % air, 10,1 % abu, 45,1 % protein kasar, 31,9% serat

kasar dan bahan organik tak bernitrogen.

Jarak pagar mengandung kurang lebih 80 % daging buah dan 20 % buah yang

dilapisi kulit yang tipis. Warna biji adalah putih diwaktu masih muda dan berwarna

coklat setelah buah menjadi matang. Detail buah adalah kulit luar (epicarplum),

daging buah (mesocarpium), cangkang kulit biji (spermodosis), inti biji jarak

(endocarpium). Struktur kimia minyak jarak dapat dilihat pada Gambar 2.1 dibawah

[image:31.612.220.316.441.638.2]ini.

Asam lemak penyusun minyak jarak pagar terdiri atas 22,7 % asam jenuh dan

77,3 % asam tak jenuh. Kadar minyak dalam biji sekitar 40 – 60 %. Minyak jarak

pagar adalah minyak semi padat yang mempunyai komposisi tetap. Minyak jarak

(Ricinus Communis) adalah cairan yang tidak berwarna sampai dengan berwarna

kuning pucat dengan bau dan rasa yang sangat ringan bahkan kadang-kadang

cenderung tidak sama sekali. Minyak jarak mempunyai titik didih 313oC dan densitas

961 kg/m3. Minyak jarak dan turunnya digunakan dalam pembuatan sabun, pelumas,

minyak hidrolik dan minyak rem, cat, pewarna, pelapis, tinta, plastik, wax, farmasi,

parfum dll. Jenis dan kadar asam lemak minyak jarak dapat dilihat pada Table 2.1

dibawah ini.

Tabel 2.1. Jenis dan Kadar asam lemak yang terkandung dalam minyak jarak.

No Jenis Asam lemak Kadar asam lemak, %

1 Asam Ricinoleic 85-95

2 Asam Oleat 2-6

3 Asam Linoleat 1-5

4 Asam Linolenic 0,5-1

5 Asam Stearat 0,5-1

6 Asam Palmitat 0,5-1

Sumber : Budi, 2001

Minyak adalah sumber asam ricinoleic, sebuah

mempunyai gugus fungsional hidroksil pada karbon ke 12. Gugus Fungsional ini

telah menyebabkannya lebih polar dibadningkan dengan lemak lainnya. Reaktifitas

kimia gugus alkohol juga menyebabkan derivatisasi kimia yang tidak mungkin

dengan kebanyakan minyak lainnya. Dikarenakan kandungan asam ricinoleic, minyak

dibandingkan minyak biji lainnya. Minyak jarak digunakan sebagai bahan poliol

didalam industri poliuretan. Fungsionaliti rata-ratanya (jumlah gugus hidroksil per

molekul trigleserida) adalah 2,7, sehingga sering digunakan sebagai poliol rigid.

2.2. Sintesa Poliol

Poliol dapat dihasilkan dari minyak-minyak nabati, yaitu dari minyak kelapa sawit,

minyak kedelai, minyak bunga matahari, minyak kelapa, minyak jarak, dll. Dengan

kandungan trigliserida dan asam lemak tidak jenuh, minyak jarak dapat diubah

menjadi poliol melalui proses-proses epoksidasi dan hidroksilasi, (Budi, 2001).

2.2.1. Proses Epoksidasi dan Hidroksilasi

Dalam terminologi poliuretan, istilah poliol meliputi semua komponen yang

mengandung gugus hidroksil, termasuk diantaranya adalah senyawa polihidroksi

trigliserida alam. Polihidroksi trigliserida dibuat melalui epoksidasi minyak diikuti

dengan pembukaan cincin epoksida oleh air atau donor hidrogen lain seperti alkohol

dan amina. Proses sintesis ini disebut juga dengan proses hidroksilasi.

Epoksidasi adalah reaksi oksidasi ikatan rangkap oleh oksigen aktif

membentuk senyawa epoksida, dimana reaksi khas dari epoksida ini adalah reaksi

pembukaan cincin yang dapat berlangsung dalam suasana asam maupun basa. Pada

reaksi epoksida ini yang paling berpengaruh adalah suhu reaksi, bilangan iodin,

bilangan hidroksil dan persen oksiran.

Epoksidasi trigliserida dan ester akan menghasilkan suatu produk penting

dalam industri. Ester yanag dihasilkan dari reaksi epoksidasi mempunyai densitas

yang tinggi, volatilitas yang rendah dan lebih tahan terhadap proses oksidasi daripada

ester yang tidak diepoksidasi. Salah satu hasil epoksidasi trigliserida dan ester adalah

bahan baku pembuatan plastik dan aditif serta bahan baku pipa PVC (poly vinil

Proses hidroksilasi merupakan proses pembentukan gugus hidroksil dengan

membuka ikatan rangkap yang terdapat pada gliserida asam lemak tidak jenuh pada

minyak jarak. Gugus –OH sangat berperan dalam pembentukan karakteristik poliol

yang dihasilkan. Proses hidroksilasi ini merupakan lanjutan dari proses epoksidasi.

Pada umumnya epoksidasi menggunakan hidrogen peroksida sebagai pereaksi. Sifat

hidrogen peroksida sebagai oksidator tidak cukup kuat sehingga biasanya

ditransformasi ke bentuk yang lebih aktif.

Asam peroksida yang dibentuk dari reaksi hidrogen peroksida dengan asam

alifatis rendah (asam formiat dan asam asetat) merupakan bentuk yang reaktif. Asam

peroksida dapat bereaksi sangat cepat dengan senyawa tidak jenuh. Pada suhu 40oC,

laju pembentukan asam peroksi formiat (dari H2O2 dan CHOOH) dengan katalis

H2SO4). Sifat asam formiat yang kuat dapat juga membuka cincin oksiran untuk

menghasilkan senyawa turunan hidroksi-formoksi. Dengan adanya air akan terbentuk

senyawa dihidroksi asam formiat. Proses hidroksilasi asam oleat dengan hidrogen

peroksida dan asam formiat pada suhu 40oC menggunakan perbandingan H2O2 dan

HCOOH 1 : 14 mol, (Budi, 2001).

2.2.2. Asam Peroksi Formiat

Asam peroksi formiat merupakan suatu oksidator yang digunakan pada proses

epoksidasi minyak-minyak nabati. Asam peroksi formiat merupakan produk yang

diperoleh dengan mereaksikan asam dengan hidrogen peroksida.

Asam peroksi formiat pada dasarnya disebut sebagai zat organik yang berasal

dari komponen peroksida dan pada suhu 110oC dapat meledak. Untuk mencegah

ledakan biasanya dibuat dan disimpan pada keadaan cair. Asam sering digunakan

sebagai oxidizer pada sintesa organik dan sebagai katalis atu resin epoksi awal.

Sebagai komponen peroksida organik, asam peroksi formiat dalam mengalami proses

epoksidasi, oksidasi, hidroksilasi dan reduksi. Komponen peroksida organik ini

merupakan bahan pengoksidasi yang sangat kuat dalam melepaskan oksigen.

proses polimerisasi pada industri pembuatan plastik dan sebagai bahan kimia

intermediet, bahan pembantu proses bleaching, drying dan cleaning.

2.2.3. Poliol

Poliol merupakan polimer yang mempunyai komposisi berat, fungsionalitas dan berat

molekul yang sangat bervariasi. Berat molekulnya dari 250 – 8000 dan fungsionalitas

hidroksil dari 1-8. Karakteristik-karakteristik penting dari poliol yang berkaitan

dengan aplikasi untuk poliuretan adalah fungsionalitas hidroksilnya dan distribusinya,

berat ekuivalen hidroksil, komposisi rantai polimer dan struktur gugus hidroksil.

Sifat-sifat spesifik poliol dapat diperoleh dengan sintesa secara langsung atau

pencampuran poliol yang berbeda tipe, reaktivitas, berat molekulnya dan

fungsionalitasnya.

Ada dua kelompok poliol yang dapat digunakan dalam pembuatan poliuretan,

yaitu polieter poliol dan poliester poliol. Sekitar 90 % dari poliol yang digunakn

untuk pembuatan poliuretan adalah polieter poliol dengan gugus hidroksil di ujung.

Dominasi ini disebabkan oleh keanekaragaman struktur, biaya, performance produk

dan kemudahan penanganan poliol tersebut (Budi, 2001).

2.2.4. Polieter Poliol

Polieter Poliol (PEP) biasanya merupakan propilen oksida atau etilen oksida

kopolimer. PEP dibagi menjadi dua jenis, yaitu yang memiliki berat molekul tinggi,

linear atau bercabang dengan rata-rata fungsionalitas hidroksil 2 – 3 dan berat

molekul 1000 – 8000, yang kedua yaitu memiliki berat molekul yang rendah,

bercabang dengan rata-rata fungsionalitas hidroksil 3 – 7 dan berat molekul 250 –

1000. Adapun karateristik dari polieter poliol dapat dilihat pada Tabel 2.2 dibawah ini

Tabel 2.2. Karakteristik polieter poliol

No Karakteristik Berat molekul Tinggi Berat molekul Rendah

1 Rantai molekul Lurus Bercabang

2 Fungsionalitas hidroksil rata-rata 2 - 3 3 – 7

3 Berat Molekul 1000 - 8000 250 – 1000

4 Aplikasi Fleksibel Rigid/kaku

Sumber : Budi, 2001

2.2.5. Poliester Poliol (PESP)

Poliester poliol (PESP) merupakan senyawa kimia yang memiliki variasi berat

molekul, komposisi, reaktivitas dan fungsionalitas hidroksil. Karakteristik yang

umum dari poliester poliol adalah unit ester yang berulang, dimana unit tersebut dapat

berupa aromatik dan alifatik dan merupakan terminal primer atau kelompok hidroksil

sekunder. Penggunaan PESP biasanya pada aplikasi poliuretan, tetapi mereka

merupakan komponen kondensasi termoplastik polimer atau komponen reaksi

polimer seperti epoksi dan resin poliester tak jenuh.

PESP dibagi menjadi dua katagori bila didasarkan pada aromatik dan alifatik

jenuh dan kebanyakan berbentuk linear dan berat molekulnya 2000 – 4000.

Digunakan untuk membentuk senyawa dengan tingkat kemurnian tinggi dan biasanya

jenis ini biaya pembuatannya mahal dan sulit ditangani (karena memiliki viskositas

yang tinggi). Katagori kedua terdiri dari jenis PESP yang memiliki berat molekul

rendah yang didasarkan pada pendayagunaan atau material mentah yang tidak bagus

seperti etilen terefalat atau dimetil terefalat bagian dasar distilasi. PESP jenis ini

memiliki kombinasi yang unik dari segi biaya dan karakteristik kelembaman dan

dapat menjadi zat atau bahan yang sangat diperlukan pada pembuatan busa kaku,

2.3. Poliueretan

Poliuetan dihasilkan dengan mereaksikan polyol dan isocianate dengan kehadiran

blowing agent dan aditif. Isocianate yang umum digunakan adalah

diphenylmethylene diisocyanates (MDI) and toluene diisocyanates (TDI). Sekarang

ini, sumber penghasil poliol adalah bahan berasas minyak bumi. Dengan menurunnya

cadangan minyak bumi, sangatlah penting untuk mencari bahan yang dapat

diperbaharui untuk menghasilkan poliol dengan karakteristik yang dapat

dibandingkan dengan karakteristik poliol berasas minyak bumi. Bahan-bahan yang

berasal dari minyak/lemak dipandang sebagai salah satu bahan alternative dan

memberikan daya tarik tersendiri. (Siwayanan et al., 2002)

Blowing agent yang biasa digunakan adalah chlorofluorocarbons (CFC’s).

Bagaimanapun juga efek racun CFC’s terhadap lapisan ozon telah menyebabkan

pencarian terhadap jenis blowing agent yang lain. Sehingga air sebagai sebuah

blowing agent dianggap sebagai jawaban, karena tidak akan memberikan efek

terhadap pengrusakan lingkungan dan harganya murah. Blowing agent digunakan

untuk menciptakan gelembung-gelembung gas didalam proses polimerisasi antara

polyols dan isocyanate.

Aditif ditambahkan untuk mengontrol dan memodifikasi reaksi poliuretana itu

sendiri dan juga sifat akhir polimer. Aditif ini termasuk katalis, chain extenders,

cross-linking agent, surface active materials dan flame retardants. Katalysts

mengontrol pembusaan dan laju curing dan menjadikan pembuatan poliueratan pada

laju ekonomis. Katalis yang paling sering digunakan adalah tertiary amines dan

senyawa organometalic compounds. Chain extenders/cross-linkers adalah molekul

kecil diols atau diamines yang memperpanjang segment rigid dan juga densitas rantai

hydrogen poliuetan. Yang paling sering digunakan adalah diethanolamines (DEA),

triethanolamines (TEA), aminoethy-lethanolamine dan glycerol. Surfactants

memainkan peran yang kompleks dan multifungsi dalam pembentukan PU, seperti

organosilicone-polyether sangat banyak digunakan. Flame retardants adalah additive

yang menghalangi ignisani polimer lebih susah dan mengurangi laju pembakarannya.

Yang paling sering digunakan adalah turunan organic halogen, senyawa phosphorous,

antimony trioxide dan aluminium trihydrate. (Siwayanan et al., 2002)

Struktur dan karakteristik PU yang unik umumnya disebabkan karena tiga

reaksi penting dari isosianat dengan poliol, isosianat dengan air dan isocianate dengan

amina.

Reaksi 1:

Reaksi 2:

Reaksi pertama adalah reaksi dasar untuk pembentukan kelompok uretan dan dapat

dikatakan sebagai reaksi propogasi rantai. Reaksi kedua adalah pembentukan uretan

polimer. Isosianat bereaksi dengan air untuk membentuk asam karbamik yang tidak

stabil yang akan terdekomposisi menjadi amina dan karbon dioksida. Karbon

dioksida yang dihasilkan dijebak didalam jaringan polimer yang menghasilkan

pembentukan gelembung-gelembung pada sel, yang akan memberikan busa

poliuretan. Isosianat juga bereaksi dengan amina primer atau sekunder untuk

membentuk urea tersubstitusi (reaksi 3). (Tan and Ahmad, 2001).

Salah satu dari sifat poliuretan yang paling diinginkan adalah kemampuannya

membentuk busa. Kemampuan ini membutuhkan pemebentukan gas pada saat yang

sama dengan terjadingya polimerisasi uertan. Gas yang terbentuk dapat berupa

karbon dioksida, baik yang dihasilkan dengan merekasikan isosianat dengan air

maupun dengan menambahkan gas atau dihasilkan dengan mendidihkan cairan yang

volatil. Reaksinya dapat dilihat dibawah ini.

Gas Karbon dioksida dihasilkan oleh reaksi air dan isosianat

Reaksi menghasilkan karbon dioksida melibatkan air yang direaksikan dengan

isosianat untuk membentuk asam karbamat yang tidak stabil pada langkah pertama,

yang selanjutnya terdekomposisi menjadi karbon dioksida dan amina. Amina bereaksi

lebih lanjut dengan lebih banyak lagi isosianat untuk membentuk urea tersubstitusi.

Air mempunyai berat molekul yang sangat rendah, sehingga meskipun persen berat

yang terbentuk. Urea tidak terlalu larut dalam campuran reaksi dan cenderung

membentuk fase segmen keras terpisah yang mengandung sebagian besar poliurea.

Konsentrasi dan pengaturan dari poliurea dapat mempunyai dampak yang jelas

terhadap sifat busa poliueretan

2.3.1. Poliueratan Termoplastik

Poliueretan termoplastik adalah golongan plastik poliuretan dengan banyak sifat yang

berguna, termasuk elastis, transparan, dan tahan terhadap minyak, gemuk dan abrasi.

Secara teknis merupakan elastomer termoplastik yang terdiri dari blok kopolimer

linear tersegmentasi yang terdiri dari segmen keras dan lembut. Poliueretan

termoplastik dibentuk dengan reaksi pertama yaitu diisosianat dengan rantai pendek

diol (disebut chain extenders) dan kedua reaksi diisosianat dengan rantai panjang

diol. Secara parktis tidak tidak terbatas kemungkinan untuk kombinasi dengan

memvariasikan struktur dan berat molekul dari tiga senyawa reaksi menyebabkan

variasi produk yang sangat banyak dapat terjadi.

Resin akhir mengandung rantai polimer linear didalam struktur blok. Rantai

tersebut mengandung segmen polaritas rendah yang agak panjang (disebut dengan

segmen lembut), dan segmen polaritas tinggi yang pendek (disebut dengan segmen

keras). Kedua tipe segmen tersebut dihubungkan bersama dengan ikatan kovalen

sehingga membentuk blok kopolimer. Polaritas dari bagian keras menciptakan atraksi

kuat antara mereka yang menyebabkan agregrasi derajat tinggi dan teartur pada fase

ini, yang membentuk area cristalin atau psedo kristalin yang berlokasi didalam matrik

lembut dan fleksibel. Hal ini disebut dengan separasi fase antara kedua blok yang

dapat dianggap penting atau tidak, tergantung pada polaritas dan berat molekul rantai

fleksibel, kondisi produksi, dll. Area kristalin atau psedo kristalin bersifat sebagai

cross-link fisikal yang dihitung sebagai derajat elastisitas tinggi dari termoplastik

poliuretan, dimana rantai fleksibel akan memberikan sifat elongasi kepada polimer.

atutomotive, alat daya, alat olahraga, alat kesehatan, sepatu, film,

alat-alat eloktronika seperti telepon genggam, dll.

Isosianat yang digunakan untuk menghasilkan poliuretan harus memiliki dua atau

lebih gugus isosianat pada masing-masing molekulnya. Isosianat yang umum

digunakan adala a

TDI and MDI lebih murah dan lebih reaktif

dibandingkan isosianat yang lain. TDI and MDI dengan grade industri adalah

campuran isomer dan MDI sering mengandung bahan polimerik. MDI dan TID

dugunakan untuk membuat busa fleksibel (untuk membuat busa slabstock untukk

kasur atau busa untuk kursi mobil), busa rigid (untuk busa insulasi untuk lemari

pendingin/refrigerator), elastomer (untuk tapak sepatu), dll. Isosianat dapat

dimodifikasi dengan meraksikannya sebagian dengan poliol atau mencampurkan

dengan beberapa bahan lain untuk mengurangi volatilitas poliuretan (meningkatkan

toksisitasnya), mengurangi poin freezing untuk membuat penanganannya lebih

mudah atau untuk meningkatkan sifat akhir polimer. Struktur dari isosianat dapat

Formula Molekular MDI adalah C15H10N2O2, berbentuk padatan berwarna

putih atau kuning pucat. MDI mempunyai densitas 1,230 g/cm3, mempunyai titik

leleh pada suhu 30oC dan titik didih pada suhu 314oC. MDI lebih kurang berbahaya

dibandingkan dengan golongan isosianat yang lainnya. Tekanan uapnya yang sangat

rendah mengurangi bahayanya selama penanganan dibandingkan dengan TDI dan

HDI. Tetapi sebagaimana layaknya isosianat yang lain, MDI adalah pemicu alergi

dan sensitif.

2.4. Pati Polimer Biodegradable Alami

Polimer biodegradable adalah bidang yang masih baru. Sejumlah polimer

biodegradable telah disintesa baru-baru ini dan beberapa mikroorganisme dan enzim

yang mampu untuk menguraikannya telah diidentifikasi. Pada negara yang sedang

berkembang, polusi lingkungan oleh polimer sintetik telah menjadi berbahaya.

Sehingga usaha telah dilakukan untuk menyelesaikan masalah ini yaitu memodifikasi

struktur polimer yang digunakan setiap hari sehingga dapat diuraikan. Biodegradasi

adalah sebuah proses alami dimana bahan-bahan kimia organik didalam lingkungan

diubah menjadi senyawa yang lebih sederhana, dimineralisasi dan didistribusikan

kembali melalui lingkaran elemen seperti karbon, nitogen dan sulphur. Biodegradasi

hanya dapat terjadi didalam biosphere dimana mikroorganisme memainkan peranan

utama didalam proses biodegradasi.

Biopolimer adalah polimer yang terbentuk didalam alam selama lingkaran

pertumbuhan semua organisme, sehingga disebut dengan polimer alami. Sintesanya

melibatkan katalisa enzim, reaksi pertumbuhan rantai polimerisasi dari monomer

aktif, yang biasanya terbentuk didalam sel oleh proses metabolik kompleks. (R

Chandra and R. Rustgi, 1998)

Untuk aplikasi bahan, perhatian sering ditujukan terhadap polisakarida yaitu

selulosa dan pati, tetapi selain itu juga pada polimer karbohidrat komplek yang

pullulan dan asam hyaluronik. Polimer terakhir ini mengandung lebih satu jenis unit

karbohidrat, dan pada banyak kasus polimer ini secara teratur diatur struktur

rantainya. Pati adalah kombinasi fisikal dari polimer bercabang (amilopektin) dan

dan linear (amilase), tetapi hanya mengandung satu jenis karbohidrat yaitu glukosa.

Salah satu hasil perkebunan yang banyak terdapat di Nanggroe Aceh

Darussalam (NAD) adalah Sagu. Batang sagu merupakan gudang penyimpanan pati

atau karbohidrat, yang lingkup pemanfaatannya dalam industri sangat luas, seperti

industri pangan, pakan, alkohol, dan bermacam-macam industri kimia lainnya

(Haryanto dan Pangloli, 1992). Pati sagu mengandung sekitar 27% amilosa dan 73%

amilopektin (Haryanto dan Pangloli, 1992). Untuk lebih meningkatkan nilai ekonomi

dari batang sagu, pati sagu dapat digunakan sebagai bahan baku pembuatan plastik

biodegradable.

Selulosa dan pati terbentuk dari ratusan ribu unit berulang d-glucopyranoside.

Unit-unit ini dihubungkan bersama-sama oleh ikatan asetal yang terbentuk antara

karbon atom hemiasetal, C1 dari struktur siklik glukosa dalam satu unit dan sebuah

gugus hidroksil pada atom C3 (untuk selulosa dan amilase) atau C6 (untuk unit

cabang pada amilopektin) pada unit yang berdekatan. Jenis struktur ini terjadi karena

didalam larutan aqeous. Glukosa dapat hadir baik didalam bentuk aldehid asiklik

maupun hemisetal siklik, dimana bentuk yang terakhir adalah struktur yang

dimasukkan kedalam polisakarida. Bentuk siklik juga dapat hadir sebagai satu dari

dua isomer, isomer-a dengan gugus OH aksial pada cincin atau isomer-b dengan

gugus OH equatorial. Pada pati, cincin glucopyranoside hadir dalam bentuk a

sementara didalam selulosa unit berulang hadir dalam bentuk b. Karena perbedaan

ini, enzim yang mengkatalis reaksi hidrolisa setal selama biodegradasi dari

masing-masing kedua sakarida ini adalah berbeda dan tidak dapat dipertukarkan. Gambar

Struktur beberapa polisakarida dapat dilihat dibawah ini. (R Chandra and R. Rustgi,

Gambar 2.2. Gambar struktur beberapa polisakarida

Table 2.3 menunjukkan berbagai bentuk granula berbagai jenis pati, sedangkan

ringkasan perbedaan antara amilosa dan amilopektin dapat dilihat pada Tabel 2.4

Tabel 2.3. Bentuk granula berbagai jenis pati

Sumber pati

Diameter (μm)

Rasio amilosa/ amilopektin

Bentuk granula Suhu gelatinisasi

Jagung 3-26 26/74 Bulat, poligonal 62-72 Kentang 5-100 24/76 Oval, spherical 58-68 Gandum 2-35 25/75 Bulat, lencular 58-64 Tapioka 4-35 17/83 Oval, truncated 59-69 Beras 3-8 17/83 Polygonal,angular 68-78 Sagu 5-65 25/75 Oval, truncated 60-72 Ubi Jalar 5-25 18/82 Polygonal 58-72 Sumber : Swinkels, 1997

Tabel 2.4. Perbedaan antara amilosa dan amilopektin

Amilosa Amilopektin Struktur molekul Linier Bercabang Berat molekul 103 – 106 105 – 106 Film Kuat, fleksibel Kaku Pola difraksi sinar-

X

Kristalin Amorf

Pembentukan kompleks

Cepat Lambat, sukar

Sifat larutan - Konfigurasi - Stabilitas Teratur Cepat teretrogradasi Tidak teratur Lambat teretrogradasi Sumber : Theresia, 2003

2.5. Karakteristik Pati

Karakteristik pati tidak hanya dapat dipelajari dari ukuran dan bentuk granula

tetapi dapat juga dilihat dari viskositas, faktor retrogradasi dan sifat gelatinisasinya (Schenk dan Hebeda, 1992). Laju retrogradasi dipengaruhi

oleh suhu, ukuran, bentuk, dan kepekatan molekul-molekul pati oleh

keberadaan bahan lain (Dreher, dkk, 1984).

Gelatinisasi mula-mula terjadi pada daerah yang amorf. Perubahan yang

paling mudah diamati selama pemanasan suspensi pati adalah kenaikan

penggelembungan granula lebih lanjut. Kenaikan kekentalan ini akhirnya

mencapai puncaknya, yaitu pada suhu yang dikenal dengan suhu pembentukan

pasta. Kekentalan selanjutnya turun, pada saat terjadi perusakan granula yang

terjadi karena pengadukan. Akhirnya keseimbangan tercapai antara granula yang utuh dan pecahan-pecahan granula yang tersebar berupa koloid (Haryadi,

1993).

2.6. Penggunaan Sagu Sebagai Sumber Pati

Tanaman sagu termasuk keluarga Palmae dari genus Metroxylon. Tanaman

sagu menyerupai tanaman kelapa dengan ketinggian mencapai 25 m dengan

diameter 70-100 cm. Panjang batang yang dapat dipanen mencapai 8-16 m

dengan ciri memiliki kulit batang berwarna coklat dan daun berwarna hijau tua

seperti terlihat pada gambar 2.2.(Rahayu dkk., 2000).

Batang sagu merupakan gudang penyimpanan pati atau karbohidrat,

yang lingkup pemanfaatannya dalam industri sangat luas, seperti industri

pangan, pakan, alkohol, dan bermacam-macam industri kimia lainnya.

Komposisi komponen yang terkandung di dalam pati sagu dapat dilihat pada

Tabel 2.5. Secara mikroskopis struktur batang sagu dari arah luar terdiri dari

lapisan sisa-sisa pelepah daun, lapisan kulit luar yang tipis dan berwarna

kemerah-merahan, lapisan kulit dalam yang keras dan padat berwarna coklat

kehitam-hitaman, kemudian lapisan serat dan akhirnya empelur yang

Gambar 2.3. Batang dan tepung sagu

Tabel 2.5. Komponen makronutrien pati sagu (100 gram)

Komponen Pati Sagu Kalori (kal) Protein (g) Lemak (%) Karbohidrat (%) Air (%) Natrium (mg) Kalsium (mg) Besi (mg) Fosfat (mg) Vitamin A (SI) Vitamin B (mg)

355,00 0,08 0 89,00 11,14 5,50 5,81 1,50 0,02 0 0,01 Sumber : Swinkles, 1997

2.7. Karakteristik Pati Sagu

Pati sagu biasanya terdapat dalam granula yang berbentuk oval atau bulat

telur dan beberapa granula terpotong bagian atasnya. Ukuran granula pati sagu

berkisar antara 50-60 μ (Rahayu dkk, 2000). Granula-granula tersebut bila

dicampur dengan air dingin akan mengalami peristiwa hidrasi reversible, yaitu

penyerapan air oleh molekul pati. Tapi bila molekul pati yang dicampur dengan

pembentukan gel (hidrasi reversible). Suhu gelatinisasi pati sagu adalah

60-72o

Pati sagu mengandung sekitar 27% amilosa dan 73% amilopektin. Rasio

amilosa dan amilopektin akan mempengaruhi sifat pati. Apabila kadar amilosa

tinggi maka pati akan bersifat kering, kurang lekat dan cenderung meresap air

lebih banyak dan bersifat lebih higroskopis (Haryanto dan Pangloli, 1992). C (Rahayu dkk, 2000).

2.8. Pati sebagai Biofilm

Pati adalah polimer yang berasal dari tanaman. Tumbuhan-tumbuhan utama yang

diproduksi menjadi pati adalah jagung, kentang, nasi dan sagu.