LISYANTO

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

Dengan ini saya menyatakan bahwa disertasi Evaluasi Parameter Desain

Piring Pengolah Tanah Diputar untuk Pengepras Tebu Lahan Kering adalah karya

saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk

apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau

dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah

disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir

disertasi ini.

Bogor, Agustus 2007

L i s y a n t o

shaving operation on upland sugar cane cultivation. Advisored by EDUARD NAMAKEN SEMBIRING, I NENGAH SUASTAWA, RADITE PRAEKO AGUS SETIAWAN, and H.M.H. BINTORO DJOEFRIE.

Cutting of sugar cane stubble is one of the important activities in sugar cane ratoon production system. Manual cutting applied until now requires a lot of labour and the result is not always uniform. The existing stubble shaver using impact type of cutting does not produce a good result such as broken sugar cane stubble. Impact cutting mechanism causes the knife edge dull easily, thus requires higher cutting force. Broken surface of sugar cane stubble surface and higher cutting force in mechanical cutting system can be solved by changing the principle of cutting mechanism from impact cutting to sawing.

The objectives of this study were to analyze the cutting mechanism of sugar cane stubble using rotating disk plow and disk harrow, to determine specific cutting force (σ) for single sugar cane stem of four sugar cane varieties (PA 198, PA 183, PA 022, and Triton), to develop a mathematical model in order to determine the cutting force of sugar cane stubble (more than one stem), and to identify the quality of cutting and quality of sugar cane shoot. Method of analyzing the relative movement of point on edge of disk plow was used to describe a cycloid pattern curve edge of disk movement. Specific cutting force was calculated by means of least squares method describing the relationship between instantaneous area and instantaneous length of cutting and measured total force. The cutting area formed by the moving curved edge on circular cross section of cane stem was calculated using Simpson integration method. Whereas the length of cutting was determined graphically using computer aided design (CAD) software. The mathematical model was then used to predict the cutting force of cane stubble with more than one cane stems spreading out in different positions and diameters.

Motion equation of a point on the edge was used to simulate the movement of the disk with tilt angle and disk angle, radius of the disk, rotating speed, forward speed, and the number of edges as the variables. Sugar cane variety of PA 198 had higher specific cutting force (1.15 N mm-2 or 2.94 N mm-1) compared to the other three varieties. The mathematical model to predict the cutting force of one stem was also suitable for cane stubble. Compared with disk plow, the cutting by scalloped disk (disk harrow) required lower torque and force and produced smoother cutting surface.

Pengepras Tebu Lahan Kering. Dibimbing oleh EDUARD NAMAKEN SEMBIRING, I NENGAH SUASTAWA, RADITE PRAEKO AGUS SETIAWAN, dan H. M.H. BINTORO DJOEFRIE.

Pengeprasan merupakan salah satu kegiatan penting dalam budidaya tanaman tebu keprasan (ratoon). Pengeprasan manual yang dilakukan hingga saat ini sedang menghadapi masalah kesulitan tenaga kerja dan rendahnya kualitas pengeprasan. Di lain pihak, alat dan mesin kepras jenis rotari (stubble shaver) yang ada memiliki beberapa kelemahan antara lain hasil potongan yang pecah, mata pisaunya cepat tumpul, dan membutuhkan gaya impact yang tinggi untuk pemotongan sehingga alsin tersebut tidak dipergunakan lagi. Pecahnya tunggul tebu dalam pengeprasan mekanis dapat dihindari dengan cara mengubah prinsip desain pemotongan cara tebas (impact cutting) dengan prinsip menggergaji.

Penelitian pendahuluan mengenai karakteristik guludan dan tunggul tebu sisa penebangan telah dilakukan. Beberapa peubah yang diamati dalam studi pendahuluan tersebut adalah bentuk dan dimensi guludan tanaman tebu keprasan, tahanan penetrasi tanah, tahanan geser tanah, dan gaya cabut satu rumpun tunggul tebu sisa pemanenan. Selanjutnya, penelitian yang berkaitan dengan efektifitas dari mekanisme pemotongan tunggul tebu menggunakan piring pengolah tanah yang diputar dan beberapa parameter yang relevan juga telah diselesaikan. Secara khusus penelitian tersebut bertujuan untuk menganalisis kinematika atau gerakan piring pengolah tanah (bajak piring dan garu piring) yang diputar paksa untuk pengepras tunggul tebu, menentukan gaya pemotongan spesifik satu tunggul tebu (σ) pada empat varietas tebu, mengembangkan model matematika untuk menduga gaya pemotongan rumpun tunggul tebu, dan mengidentifikasi kualitas potongan dan pertumbuhan tunas tebu hasil uji pengeprasan.

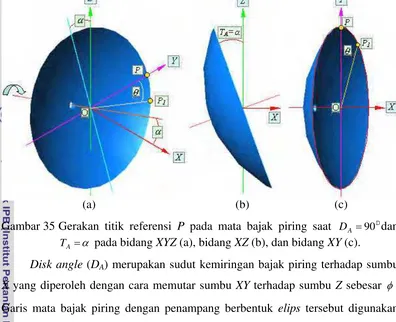

Metode analisis gerakan dari sebuah titik pada piring pengolah tanah tersebut digunakan untuk simulasi bentuk kurva dari mata bajak piring dan garu piring yang memiliki tilt angle dan disk angle serta pola gerakan dari piring tersebut pada saat berputar dan bergerak maju. Nilai gaya pemotongan spesifik satu tunggul tebu (σ) ditentukan menggunakan pendekatan least squares yang mendeskripsikan hubungan antara luas pemotongan atau panjang garis mata bajak piring dan garu piring yang digunakan sebagai batas luas pemotongan setiap saat dan gaya pemotongan hasil pengukuran pada pemotongan satu tunggul tebu. Luas pemotongan yang dibatasi oleh garis kurva mata bajak piring atau garu piring yang berbentuk elips dan penampang tunggul tebu yang berbentuk lingkaran dihitung melalui pendekatan integrasi kaidah Simpson, sedangkan panjang kurva dari mata bajak piring dan garu piring pada saat pemotongan ditentukan secara grafis menggunakan computer aided design (CAD). Model matematika gaya pemotongan satu tunggul tebu selanjutnya digunakan untuk menduga gaya pengeprasan rumpun tunggul tebu yang terdiri atas beberapa tunggul dengan posisi dan diameter yang berbeda.

32. 98 kg cm-2.

Persamaan gerakan dari sebuah titik pada mata bajak piring dan garu piring dapat digunakan untuk mensimulasikan gerakan dari piring pengolah tanah tersebut dengan parameter masukan di antaranya: tilt angle, disk angle, radius piring, kecepatan putar piring, kecepatan maju, dan jumlah coakan atau mata pisau pada garu piring. Varietas PA 198 memiliki gaya pemotongan spesifik per luas pemotongan (σA) dan panjang pemotongan (σL) yang lebih tinggi (σA = 1.15 N mm-2 dan σL = 2.94 N mm-1) dibandingkan dengan 3 varietas uji lainnya yakni PA 183, PA 022, dan Triton. Model matematika untuk pendugaan gaya pemotongan pada satu tunggul tebu dapat digunakan dengan baik untuk menduga gaya pemotongan rumpun tunggul tebu yang terdiri atas sejumlah tunggul tebu. Pengeprasan tunggul tebu menggunakan piring pengolah tanah bentuk coak (garu piring) yang diputar menghasilkan permukaan potong tunggul tebu yang tidak pecah dan membutuhkan torsi dan gaya pemotongan yang lebih rendah dibandingkan dengan pengeprasan menggunakan piring pengolah tanah bentuk rata (bajak piring).

Torsi pengeprasan terendah (6.79 N m) dihasilkan oleh kombinasi parameter pemotongan yang terdiri atas piring pengolah tanah bentuk coak atau garu piring (JP2) dengan kecepatan maju pemotongan (V1)= 0.15 m s-1, kecepatan putar piring (N2) = 1000 rpm, disk angle (DA1) = 35o, dan tilt angle (TA2) = 20o. Kapasitas pengeprasan tebu yang lebih besar dan torsi pengeprasan yang relatif rendah dihasilkan oleh mekanisme pengeprasan yang menggunakan JP2, V2=0.30 m s-1, N2=1000 rpm, DA3=45o, dan TA2=20o.

Pengeprasan tebu menggunakan piring pengolah tanah yang diputar dapat menghasilkan pertunasan tebu dan laju pertumbuhan tanaman tebu yang baik. Laju pertunasan meningkat secara tajam setelah tanaman tebu tersebut mencapai umur 14 minggu setelah tanam.

@ Hak Cipta milik IPB, tahun 2007 Hak Cipta dilindungi Undang-undang

1. Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumber

a. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik atau tinjauan suatu masalah

b. Pengutipan tidak merugikan kepentingan yang wajar IPB

LISYANTO

Disertasi

sebagai salah satu syarat untuk memperoleh gelar Doktor pada

Program Studi Ilmu Keteknikan Pertanian

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

NIM : F161020041

Disetujui

Komisi Pembimbing

Dr. Ir. Eduard Namaken Sembiring, M.S. Dr. Ir. I Nengah Suastawa, M.Sc. Ketua Anggota

Dr. Ir. Radite Praeko A. Setiawan, M.Agr. Prof. Dr. Ir. H. M.H. Bintoro Djoefrie, M.Agr. Anggota Anggota

Diketahui

Ketua Program Studi Ilmu Dekan Sekolah Pascasarjana Keteknikan Pertanian

Prof. Dr. Ir. Armansyah H. Tambunan, M.Agr. Prof. Dr. Ir. Khairil A. Notodiputro, M.S.

Nya sehingga disertasi ini dapat diselesaikan. Tema yang dipilih dalam penelitian

yang berlokasi di Laboratorium Teknik Mesin Budidaya Pertanian IPB dan Pabrik

Gula Jatitujuh selama sembilan bulan tersebut adalah pemotongan bahan

pertanian, dengan judul Evaluasi Parameter Desain Piring Pengolah Tanah

Diputar untuk Pengepras Tebu Lahan Kering.

Terima kasih penulis ucapkan kepada Bapak Dr. Ir. Eduard Namaken

Sembiring, MS. selaku ketua komisi pembimbing, Bapak Dr. Ir. I Nengah

Suastawa, M.Sc., Bapak Dr. Ir. Radite Praeko Agus Setiawan, M.Agr., dan Bapak

Prof. Dr. Ir. H. M.H. Bintoro Djoefrie, M.Agr. selaku anggota komisi yang telah

banyak memberi saran dan bimbingan.

Penulis juga menyampaikan penghargaan kepada:

1. Direktorat Jendral Pendidikan Tinggi Departemen Pendidikan Nasional yang

telah memberikan bantuan berupa biaya pendidikan dan penelitian.

2. Direksi PT. Rajawali Nusantara Indonesia (PT. RNI) yang telah memberikan

ijin penelitian di pabrik gula (PG) Jatitujuh, Cirebon, Jawa Barat.

3. Bapak Juntoro, BSc sebagai administratur dan Bapak Sutrisno sebagai kepala

tanaman PG Jatitujuh yang telah memberikan bantuan akomodasi dan

penyediaan tenaga kerja dalam pelaksanaan penelitian di lahan.

4. Ir. M. Sjahrul Annas, MT sebagai teman seperjuangan penulis di Program

Studi Ilmu Keteknikan Pertanian dan Lingga Mukti Prabowo, STP yang telah

membantu dalam pelaksanaan percobaan pengeprasan tebu.

5. Istri penulis tercinta Mamik Setiyarini, S.Pd. serta anak-anak penulis tersayang:

Kharisma Indah Listyorini dan Afif Listiya Dermawan yang selalu

memberi-kan motivasi dan inspirasi dalam penyelesaian studi.

Semoga karya ilmiah ini bermanfaat bagi masyarakat dan iptek.

Bogor, Agustus 2007

sebagai anak kedua dari pasangan Warsit dan Rukamah. Pendidikan sarjana

ditempuh di Program Studi Pendidikan Teknik Mesin Konstruksi, Fakultas

Pendidikan Teknologi dan Kejuruan, IKIP Surabaya (sekarang Universitas Negeri

Surabaya), lulus pada tahun 1992. Beasiswa Tunjangan Ikatan Dinas (TID)

menghantarkan penulis bekerja sebagai staf pengajar di Jurusan Teknik Mesin,

Fakultas Teknik, Universitas Negeri Medan sejak tahun 1993 hingga sekarang.

Kesempatan untuk menempuh pendidikan Pascasarjana diperoleh pada

tahun 1999 yakni di Program Studi Ilmu Keteknikan Pertanian, Sekolah

Pascasarjana, Institut Pertanian Bogor dan menamatkannya pada tahun 2002. Pada

tahun yang sama (2002) penulis meneruskan studi ke program doktor di program

studi dan perguruan tinggi yang sama dengan spesialisasi teknik mesin pertanian.

Beasiswa pendidikan pascasarjana diperoleh dari Departemen Pendidikan

Nasional Republik Indonesia.

Selama mengikuti Program doktor (S-3), penulis menjadi anggota

Perhimpunan Teknik Pertanian Indonesia (PERTETA). Karya ilmiah yang

berjudul “Karakteristik Lahan dan Tunggul Tebu Sisa Panen: Kajian Awal untuk

Perancangan Alat dan Mesin Kepras Tebu” telah disajikan pada Seminar Nasional

Tahunan Perteta di LIPI Bandung pada tanggal 15-16 November 2005. Artikel

ilmiah yang relevan dengan bagian disertasi dengan judul “Pengembangan Model

Bak Uji untuk Media Pembelajaran dalam Pengukuran Torsi Roda Traksi” telah

diterbitkan pada Jurnal Keteknikan Pertanian Vol. 20, No.1 April 2006. Artikel

ilmiah yang merupakan bagian dari disertasi ini, telah ditulis dan diterbitkan ke

dalam Jurnal Keteknikan Pertanian Vol. 21, No.1 Maret 2007 dengan judul

“Mekanisme dan Torsi Pengeprasan Tunggul Tebu Menggunakan Pisau Bajak

DAFTAR TABEL ... x

DAFTAR GAMBAR ... xi

DAFTAR LAMPIRAN ... xvii

PENDAHULUAN Latar Belakang ... 1

Tujuan Penelitian ... 5

Hipotesis ... 6

Manfaat Penelitian ... 6

Kebaruan (novelty) Penelitian ... 7

TINJAUAN PUSTAKA Batasan Pemotongan dan Pengeprasan Tebu ... 8

Metode Pemotongan Bahan Pertanian ... 8

Faktor-faktor yang Mempengaruhi Gaya, Energi, dan Daya Pemotongan ... 9

Bajak Piring (Disk Plow) ... 18

Kinematika Bajak Piring yang Diputar ... 20

Budidaya Tebu Lahan Kering ... 28

Sistem Pertunasan Tebu ... 31

Struktur dan Kekerasan Batang Tebu ... 33

BAHAN DAN METODE Tempat dan Waktu Penelitian ... 37

Alat dan Bahan ... 37

Metode Penelitian ... 39

HASIL DAN PEMBAHASAN Karakteristik Guludan dan Tunggul Tebu Sisa Panen ... 56

Gerakan Mata Piring Bentuk Rata (Bajak Piring) ... 62

Gerakan Mata Piring Bentuk Coak (Garu Piring) ... 67

Gaya Pemotongan Spesifik Tunggul Tebu ... 69

Torsi dan Gaya Pemotongan Satu Tunggul Tebu ... 76

Torsi Pengeprasan Rumpun Tunggul Tebu ... 78

Efek Parameter Pemotongan terhadap Torsi Pengeprasan Tebu ... 80

Model Matematika Gaya Pemotongan Satu Tunggul Tebu ... 86

Validasi Model Pendugaan Gaya Pemotongan Satu Tunggul Tebu ... 87

Identifikasi Hasil Uji Pengeprasan Tunggul Tebu ... 94

Pertumbuhan Tebu Hasil Uji Pengeprasan ... 96

SIMPULAN DAN SARAN ... 100

DAFTAR PUSTAKA ... 101

1 Tahanan penetrasi (kg) dan cone index (kg cm-2) untuk R1, R2,dan R3

di lahan tebu PG Jatitujuh, Cirebon ... 59

2 Tahanan geser (kg cm-2) untuk R1, R2,dan R3 di lahan tebu PG Jatitujuh

pada kedalaman 5 cm ... 60

3 Tahanan geser (kg cm-2) untuk R1, R2,dan R3 di lahan tebu PG Jatitujuh

pada kedalaman 10 cm ... 60

4 Nilai gaya cabut tunggul tebu pada satu rumpun untuk R1, R2, dan R3

di lahan tebu PG Jatitujuh, Cirebon ... 61

5 Nilai feed (f) pemotongan dari sebuah titik pada mata bajak piring (piring bentuk rata) untuk dua tingkat peubah kecepatan maju (V) dan

kecepatan putar (N) ... 65

6 Nilai feed (f) dari tiap mata garu piring atau piring bentuk coak (k=12)

pada dua tingkat peubah kecepatan maju (V) dan jumlah putaran (N)... 67

7 Nilai gaya pemotongan spesifik tunggul tebu (σA), konstanta (C), dan koefisien determinasi (R2) untuk varietas PA 183, Triton,

dan PA 022 ... 74

8 Nilai gaya pemotongan spesifik tunggul tebu (σL), konstanta (C), dan

koefisien determinasi (R2) untuk varietas PA 183, Triton, dan PA 022... 75

9 Kombinasi parameter pemotongan dari piring bentuk coak (garu piring)

1 Alat kepras mekanis yang pernah digunakan oleh pabrik gula Jatiroto ... 4

2 Beberapa metode pemotongan bahan pertanian ... 9

3 Plot hubungan antara daya total pemotongan (POD) dan kecepatan

maju pemotongan (VLF) untuk rotary mower ... 11

4 Distribusi daya pemotongan (PO) pada alat pemanen pakan ternak versus kapasitas pemotongan untuk alfalfa dengan kadarair 74%,

jenis pisau flywheel, dan kecepatan pisau 34.6 m s-1 ... 12

5 Gaya pemotongan spesifik maksimum (FOCSMX) dan energi pemotongan spesifik per unit beban material (ENCSM) versus

kadar air ... 13

6 Mata pisau yang tajam dan tumpul (a) runcing dan tidak runcing (b) ... 14

7 Efek sudut mata pisau (ANE) terhadap gaya pemotongan spesifik maksimum (FOCSMX) pada dua ketebalan

potong yang berbeda ... 15

8 Efek ketebalan mata pisau (LTE) atau ketajaman terhadap gaya pemotongan spesifik maksimum (FOCSMX)

pada dua ketebalan potong yang berbeda ... 15

9 Pemotongan lurus (a) dan pemotongan miring (b)... 16

10 Efek sudut kemiringan pisau (ANO) terhadap gaya pemotongan spesifik maksimum (FOCSMX) pada

tiga ketebalan lapisan solid (LTS)yang berbeda ... 17

11 Gaya pemotongan spesifik dari pisau jenis sickle cutter (a) dan clawcutter (b) pada beberapa sudut pemotongan

dan kematangan pelepah sawit ... 17

12 Bajak piring standar dan beberapa bagian yang penting ... 18

13 Pandangan atas bajak piring vertikal dengan disk angle (DA)... 19

14 Bajak piring bentuk cekung (a), bentuk kerucut (b) dan

bentuk cembung di pusat (c) ... 19

15 Mata piring bentuk rata (a) dan bentuk bercoak (b) ... 20

16 Skema dalam menentukan jalur gerakan dari sebuah titik pada

mata pisau rotari ... 21

17 Bajak piring dalam sistem koordinat tiga dimensi (a),

yang diputar atau disebut dengan pemotongan spiral ... 25

19 Sudut gerakan pisau pada saat pemotongan dalam bidang XZ... 26

20 Tilt angle (TA) dari bajak piring pada bidang XZ (a) dan

disk angle (DA) bajak piring pada bidang XY (b) ... 26

21 Resultan gaya horisontal (Rh), trust (T), dan V pada bajak piring... 27

22 Reaksi tanah versus disk angle dan tilt angle pada bajak

piring diameter 26 in dan radius bola 22.4 in ... 28

23 Potongan melintang untuk alur tanam cara reynoso (a) dan

alur tanam untuk lahan kering (b) ... 29

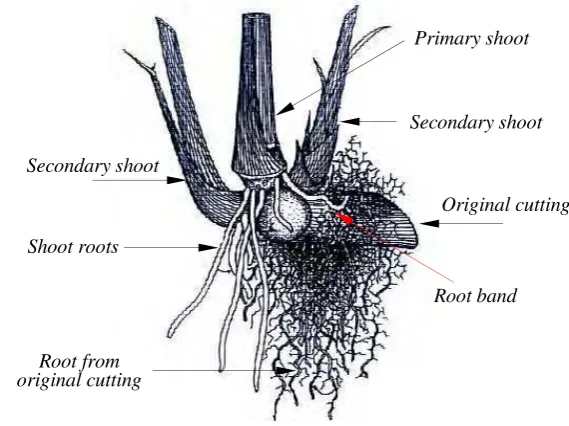

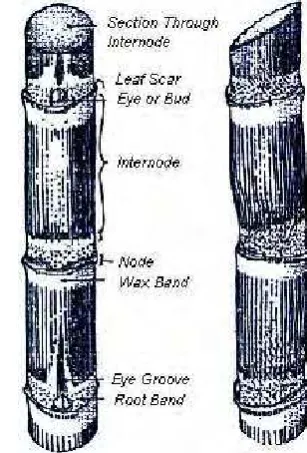

24 Tunas tebu yang tumbuh dari mata tunas bibit tebu dan akar

tunas baru berkembang dari pita akar ... 32

25 Urutan pertumbuhan batang tebu dari potongan tebu yang terdapat

di bawah permukaan tanah ... 32

26 Bentuk dan bagian-bagian batang tebu ... 33

27 Skema dari penampang batang tanaman ... 34

28 Penampang melintang dari berkas pembuluh pengangkutan batang

tebu yang diperbesar... 35

29 Penampang melintang batang tebu bagian tepi untuk jenis lunak (a)

dan jenis keras (b) yang dibesarkan 70 kali ... 36

30 Piring pengolah taanah dengan mata piring bentuk rata atau bajak

piring (a) dan bentuk coak atau garu piring (b) ... 38

31 Bagian ruas tunggul tebu yang dilakukan uji pemotongan ... 39

32 Metode pengukuran gaya cabut rumpun tebu setelah penebangan ... 40

33 Mekanisme pengeprasan tunggul tebu menggunakan bajak

piring yang diputar dan beberapa parameter yang relevan ... 41

34 Gerakan titik referensi P pada mata bajak piring saatDA =90οdan dengan sudut putar

ο 0

=

A

T θ ... 42

35 Gerakan titik referensi P pada mata bajak piring saat DA =90ο

dan TA =αpada bidang XYZ (a), bidang XZ (b), dan bidang XY (c) ... 43

36 Sistem pemutaran sumbu Z untuk menentukan disk angle

satu tunggul tebu yang digeser menggunakan sistem koordinat polar ... 46

38 Penempatan dan penyusunan rumpun tunggul tebu untuk

percobaan pengeprasan pada bak uji ... 48

39 Contoh susunan rumpun tunggul tebu pada saat uji pengeprasan... 48

40 Alat uji pengeprasan tunggul tebu menggunakan piring yang

diputar skala laboratorium beserta seperangkat instrumentasinya ... 49

41 Pemasangan strain gages (sensor torsi) yang disusun dalam bentuk

rangkaian jembatan wheatstone pada poros pisau alat uji... 50

42 Skema metode pengukuran torsi pada uji pengeprasan tebu menggunakan piring pengolah tanah yang diputar beserta

diagram blok sistem penginderaan dan perekaman data... 52

43 Pencabutan penjepit rumpun tunggul tebu dari bak uji menggunakan

tenaga hidrolik traktor ... 53

44 Serasah sisa penebangan yang menutupi lahan di PG Jatitujuh (a) dan

tunggul tebu sisa penebangan yang relatif masih tinggi (b) ... 56

45 Kondisi lahan dan pertumbuhan tebu hasil cut and go di PG Jatitujuh (a), hasilkepras manual di PG Jatiroto (b), dan

pertumbuhan tebu setelah satu bulan kepras manual di PG Jatiroto (c) ... 57

46 Profil guludan tebu R3 (a) dan untuk R1 dan R2 (b) di PG Jatitujuh ... 58

47 Profil guludan tebu untuk R1 di PG Jatiroto (a) dan di PG Jatitujuh (b) .... 58

48 Cone index pada lahan R1, R2,dan R3 di PG Jatitujuh ... 59

49 Garis mata bajak piring berbentuk lingkaran untuk bidang XZ pada TA = 0o dan DA = 0o (a) serta untuk bidang YZ pada TA = 0o dan DA = 90o (b) ... 62

50 Bentuk elips pada bidang XY, YZ,dan XZ untuk TA = 15o dan

DA = 35o (a) serta TA = 25o dan DA = 35o (b) ... 63

51 Bentuk kurva dari gerakan sebuah titik pada mata bajak piring (piring bentuk rata) dalam bidang XY dengan TA = 15o, DA = 35o, N = 60 rpm,

dan V = 0.15 m s-1... 64

52 Feed pemotongan dari sebuah titik pada mata bajak piring bentuk rata sebesar 0.018 m per putaran untuk TA = 15o, DA = 35o, N = 500 rpm,

dan V = 0.15 m s-1... 65

53 Feed pemotongan dari sebuah titik pada mata bajak piring bentuk

rata sebesar 0.009 m per putaran untuk TA= 25o, DA = 45o, N = 1000 rpm,

piring bentuk coak, TA = 15o, DA = 45o, N = 60 rpm, V = 0.15 m s-1,

dan jumlah coakan pada mata garu piring (k) = 12 ... 68

55 Feed pemotongan sebesar 0.0015 m per putaran dari garu piring atau piring bentuk coak, TA = 15o, DA = 45o, N = 500 rpm, V = 0.15 m s-1,

dan jumlah mata bajak piring (k) =12 ... 69

56 Referensi posisi penampang satu batang tunggul tebu sebelum digeser (a) dan setelah digeser (b) serta beberapa parameter yang relevan ... 71

57 Contoh hasil simulasi persamaan kurva elips mata piring dan

kurva lingkaran tunggul tebu menggunakan sistem koordinat polar ... 72

58 Garis kurva mata piring yang memotong kurva tunggul setiap saat

untuk menentukan posisi titik potong kedua kurva ... 73

59 Pola torsi pengukuran (a) dan gaya pemotongan (b) satu tunggul tebu varietas PA 198 berdiameter 3.0 cm menggunakan bajak piring,

TA= 15o, DA= 45o, N= 1000 rpm, dan V = 15 cm s-1 ... 77

60 Pola gaya pemotongan satu tunggul tebu untuk varietas PA 183 (a) dan Triton (b) menggunakan bajak piring, TA = 15o, DA = 45o,

N = 1000 rpm, V = 0.15 m s-1, dan kadar air 20.28% ... 77

61 Pola gaya pemotongan satu tunggul tebu untuk varietas PA 022 menggunakan bajak piring, TA = 15o, DA = 45o, N = 1000 rpm,

V = 0.15 m s-1, dan kadar air 20.28% ... 78

62 Pola torsi pengeprasan rumpun tunggul tebu varietas PA 198 menggunakan bajak piring, TA = 15o, DA = 45o, N = 500 rpm,

dan V = 0.30 m s-1 ... 79

63 Pola torsi pengeprasan rumpun tebu menggunakan garu piring

(k=12), TA=25o, DA=40o, N =1000 rpm, dan V = 0.15 m s-1 ... 79

64 Besarnya torsi pengeprasan rumpun tunggul tebu yang dihasilkan oleh mata piring bentuk rata (bajak piring) dan mata piring bentuk coak

(garu piring) pada sejumlah kombinasi perlakuan ... 81

65 Besarnya torsi pengeprasan rumpun tunggul tebu menggunakan mata piring bentuk coak (garu piring) dengan kecepatan maju 0.15 m s-1

dan 0.30 m s-1 pada sejumlah kombinasi perlakuan ... 82

66 Besarnya torsi pengeprasan rumpun tunggul tebu menggunakan mata piring bentuk rata (bajak piring) dengan kecepatan maju 0.15 m s-1

dan 0.30 m s-1 pada sejumlah kombinasi perlakuan ... 83

67 Besarnya torsi pengeprasan rumpun tunggul tebu menggunakan piring bentuk coak (garu piring) dengan kecepatan putar piring 500 rpmdan

68 Efek disk angle terhadap torsi pengeprasan rumpun tunggul tebu pada

tiga level tilt angle ... 84

69 Efek tilt angle terhadap torsi pengeprasan rumpun tunggul tebu pada

tiga level disk angle ... 85

70 Posisi garis mata piring dan penampang tunggul tebu pada saat

pengeprasan rumpun tunggul tebu yang terdiri atas enam tunggul tebu .... 88

71 Pola gaya hasil pendugaan berdasarkan luas pemotongan dan hasil pengukuran pada pengeprasan rumpun tebu varietas PA 198 yang

terdiri atas tiga tunggul tebu menggunakan bajak piring. ... 88

72 Pola gaya hasil pendugaan berdasarkan panjang pemotongan dan hasil pengukuran pada pengeprasan rumpun tebu varietas PA 198

yang terdiri atas tiga tunggul tebu menggunakan bajak piring ... 89

73 Pola gaya hasil pendugaan berdasarkan luas pemotongan dan hasil pengukuran (a) dan perbandingan antara gaya hasil pendugaan dan hasil pengukuran (b) pada pengeprasan rumpun tunggul tebu

varietas PA 198 yang terdiri atas enam tunggul tebu ... 90

74 Pola gaya hasil pendugaan berdasarkan panjang pemotongan dan hasil pengukuran pada pengeprasan rumpun tebu varietas PA 198

yang terdiri atas enam tunggul tebu menggunakan bajak piring... 90

75 Pola gaya hasil pendugaan berdasarkan luas (a) dan panjang pemotongan (b) dibandingkan dengan gaya hasil pengukuran pada pengeprasan rumpun tebu varietas PA 198 yang terdiri atas tiga tunggul tebu

menggunakan piring bentuk coak (garu piring) ... 91

76 Pola gaya hasil pendugaan berdasarkan luas (a) dan panjang pemotongan (b) dibandingkan dengan gaya hasil pengukuran pada pengeprasan rumpun tebu varietas PA 198 yang terdiri atas empat tunggul tebu

menggunakan piring bentuk coak (garu piring) ... 92

77 Pola gaya hasil pendugaan berdasarkan luas pemotongan dan hasil pengukuran (a) dan perbandingan antara gaya hasil pendugaan dan hasil pengukuran (b) pada pengeprasan rumpun tunggul tebu

menggunakan piring bentuk coak (garu piring). ... 93

78 Pola gaya hasil pendugaan berdasarkan panjang pemotongan dan hasil pengukuran pada pengeprasan rumpun tebu varietas PA 198

yang terdiri atas enam tunggul tebu menggunakan garu piring ... 93

79 Hasil pengeprasan tunggul tebu menggunakan bajak piring pada kecepatan maju yang lebih tinggi (V2 =0.30 m s-1) dengan posisi

kecepatan maju yang lebih rendah (V1=0.15 m s-1) dengan posisi

ketinggian potong rata dengan permukaan guludan ... 95

81 Contoh hasil pengeprasan tunggul tebu menggunakan piring bentuk

coak (garu piring) dengan jumlah mata garu (coakan) 12 buah ... 96

82 Perkembangan jumlah tunas atau anakan pada tanaman tebu hasil

uji pengeprasan menggunakan piring pengolah tanah yang diputar ... 97

83 Perkembangan panjang batang, panjang daun, dan tinggi tanaman tebu

hasil uji pengeprasan hingga umur 16 minggu setelah tanam ... 97

84 Kondisi lapangan tanaman tebu hasil uji pengeprasan pada saat

1 Skema lahan yang diolah dengan cara Reynoso yang memiliki got

keliling, got mujur, dan got malang . ... 105

2 Penanaman bibit (batang tebu) untuk tanaman pertama (plant cane)

dan cara pertunasan tebu . ... 106

3 Inventarisasi per jenis tebu KTG 2004/2005 pabrik gula Jatitujuh ... 107

4 Kalibrasi load cell untuk pengukuran gaya cabut rumpun tebu ... 108

5 Susunan kombinasi peubah percobaan dalam uji pengeprasan rumpun

tunggul tebu menggunakan bajak piring dan garu piring yang diputar ... 109

6 Data kalibrasi sensor pada poros piring untuk pengukuran torsi

pemotongan rumpun tunggul tebu ... 111

7 Kondisi lahan tebu di PG Jatitujuh setelah penebangan yang

tertutup oleh serasah dan sisa-sisa penebangan ... 112

8 Penyajian gambar pandangan dari bentuk kurva mata

piring pada disk angle 35o dengan tilt angle 15o dan 25o... 113

9 Penyajian gambar pandangan dari bentuk kurva mata

piring yang memiliki disk angle 45o dan tilt angle 25o... 114

10 Contoh hasil running menggunakan excel untuk persamaan gerakan

sebuah titik pada mata piring bentuk rata (bajak piring) yang diputar ... 115

11 Penurunan persamaan radius kurva tunggul tebu menggunakan

pendekatan lingkaran yang digeser dengan sistem koordinat polar... 117

12 Contoh hasil simulasi yang mendeskripsikan kurva elips mata

piring dan kurva lingkaran untuk penampang tunggul tebu ... 118

13 Contoh hasil simulasi untuk menentukan titik potong kurva mata

piring dan penampang tunggul tebu... 119

14 Nilai rataan dan simpangan baku dari torsi maksimum pada

setiap uji pengeprasan rumpun tunggul tebu ... 120

15 Beberapa contoh pola torsi hasil pengukuran pada kombinasi peubah

percobaan pengeprasan tunggul tebu ... 122

16 Data efek disk angle terhadap torsi pengeprasan tunggul tebu pada

tiga level tilt angle ... 124

17 Data efek tilt angle terhadap torsi pengeprasan tunggul tebu pada

Tanaman tebu untuk keperluan industri gula dibudidayakan melalui tanaman

pertama atau plant cane crop (PC) dan tanaman keprasan atau ratoon crop (R). Tanaman keprasan merupakan tanaman tebu yang tumbuh kembali dari jaringan

batang tebu yang masih tertinggal dalam tanah setelah tebu ditebang (Barnes

1964). Tanaman keprasan memiliki produktivitas yang lebih rendah dibandingkan

dengan tanaman pertamanya. Arifin (1989) melaporkan bahwa hasil tebu keprasan

di lahan kering Sumber Lumbu, Kediri, hanya mencapai 67% dari hasil tanaman

pertamanya. Marjayanti dan Arsana (1993) mengemukakan bahwa pada tahun

giling 1992 hasil tebu keprasan di lahan sawah hak guna usaha PG Jatiroto

mengalami penurunan 19.3% untuk tanaman keprasan pertama (R1) dan 27.1%

untuk tanaman keprasan kedua (R2), sedangkan di lahan tegalan terjadi penurunan

sebesar 12.8% untuk (R1) dan 14% untuk (R2). Rendahnya produktivitas tanaman

tebu keprasan disebabkan oleh beberapa hal diantaranya (1) banyaknya bidang

lowong pada barisan tanaman tebu sebagai akibat dari tidak tumbuhnya tunas tebu

keprasan, (2) perakaran yang semakin dangkal pada tanaman keprasan, dan (3)

kurang baiknya perawatan yang diberikan untuk tanaman tebu tersebut.

Terdapat beberapa pertimbangan mengapa budidaya tebu keprasan tetap

diperlukan meskipun tanaman tersebut memiliki produktivitas yang lebih rendah.

Pertama, budidaya tebu keprasan dapat mengurangi biaya untuk pengolahan tanah

atau ongkos produksi. Djojosoewardho (1988) mengemukakan bahwa melalui

budidaya tebu keprasan kegiatan pengolahan tanah semakin berkurang, kelestarian

tanah dapat dipertahankan, dan biaya produksi yang dibutuhkan relatif lebih

rendah. Kedua, budidaya tebu keprasan tidak banyak membutuhkan penanaman

ulang sehingga dapat menghemat bibit tebu. Menurut Widodo (1991) penggunaan

bibit tebu pada budidaya tanaman keprasan semakin hemat, tebu yang tumbuh

sudah beradaptasi dengan lingkungan, dan kelestarian tanah dapat terjaga. Ketiga,

dengan budidaya tebu keprasan dapat terjadi rotasi dalam pengelolaan lahan.

Budidaya tebu keprasan dapat dilakukan hingga beberapa kali mulai dari

tanaman keprasan pertama (R1), kedua (R2), ketiga (R3) sampai lebih dari

keprasan keempat (R4). Pada umumnya, pabrik gula (PG) di Indonesia melakukan

budidaya tebu keprasan hanya tiga kali yakni sampai keprasan ketiga (R3),

sedangkan petani melakukan budidaya tebu keprasan lebih dari tiga kali bahkan

ada yang sampai sepuluh kali. Rendahnya produktivitas tebu keprasan merupakan

pertimbangan utama bagi pabrik gula untuk tidak melanjutkan R3 menjadi

tanaman keprasan keempat (R4), sehingga pembongkaran lahan segera dilakukan

setelah tanaman keprasan ketiga (R3) tersebut dipanen atau ditebang. Petani tebu

enggan melakukan pembongkaran lahan tebu keprasan dikarenakan faktor biaya

yang relatif mahal. Hal tersebut mengakibatkan sebagian besar petani tebu

cenderung meneruskan tanaman keprasannya hingga lebih dari tiga kali.

Pada tahun giling 2004/2005 luas tebu keprasan di PG Jatitujuh mencapai

4527.30 ha (63.48%) dari luas lahan HGU sebesar 7131.35 ha, sedangkan pada

tahun 2005/2006 mencapai 4655.10 ha (65.54%) dari luas lahan HGU sebesar

7102.8 ha (PG Jatitujuh 2005, 2006). Menurut Deptan (2005) luas keseluruhan

lahan tebu di Indonesia pada tahun 2004 sebesar 344 793 ha, sedangkan pada

tahun 2005 mencapai 367 875 ha. Dengan asumsi bahwa luas lahan tebu keprasan

sebesar 65% dari luas keseluruhan lahan tebu, maka luas lahan tebu keprasan di

Indonesia mencapai 224 115 ha pada tahun 2004 dan 239 119 ha pada tahun 2005.

Pengeprasan tebu merupakan pemotongan sisa-sisa tunggul tebu setelah

penebangan yang dilakukan pada posisi tepat atau lebih rendah dari permukaan

guludan (Koswara 1989). Pemotongan sisa-sisa tunggul tebu setelah penebangan

tersebut penting dilakukan dengan tujuan (1) mengkondisikan agar tunas tanaman

keprasan tumbuh dari mata tunas batang tebu yang terdapat di bawah permukaan

tanah, (2) membersihkan gulma yang tumbuh pada guludan, (3) meratakan dan

merapikan permukaan guludan, dan (4) mempersiapkan agar tanaman keprasan

dapat tumbuh dengan baik. Rasjid (1986) diacu dalam Koswara (1989)

mengungkapkan bahwa dengan pengeprasan menghasilkan perkecambahan tebu

Pengeprasan tebu dapat dilakukan secara manual maupun mekanis. Masalah

yang timbul berkaitan dengan pengeprasan manual adalah masalah ketersediaan

tenaga kerja untuk pengelolaan lahan tebu. Sutjahjo dan Kuntohartono (1994)

mengemukakan bahwa tenaga kerja yang tersedia untuk mengelola lahan tebu

hanya tinggal sepertiga dari jumlah tenaga kerja pada masa sebelum tahun 1975

dan diperkirakan pada tahun-tahun mendatang tekanan masalah tenaga kerja

tersebut semakin berat, terutama disebabkan oleh semakin terbukanya peluang

kerja di sektor industri. Persoalan lain yang dihadapi dalam pengeprasan manual

adalah rendahnya keseragaman atau kualitas hasil pengeprasan. Keseragaman

bentuk keprasan maupun kedalaman pengeprasan merupakan aspek yang sulit

dihasilkan dalam pengeprasan tebu secara manual.

Pengeprasan secara mekanis dapat dijadikan sebagai solusi terhadap

beberapa persoalan yang timbul dalam pengeprasan manual. Pengeprasan tebu

yang dilakukan menggunakan alat dan mesin (alsin) kepras dapat mengurangi

jumlah dan peran tenaga kerja dalam melakukan pengeprasan tunggul tebu

sehingga masalah ketergantungan kepada kuantitas tenaga kerja dapat teratasi.

Penggunaan alsin kepras juga dapat menghasilkan kedalaman pengeprasan yang

relatif seragam. Hal tersebut disebabkan pada pengeprasan mekanis menggunakan

alsin kepras biasanya dilengkapi dengan komponen atau bagian untuk mengatur

kedalaman pengeprasan.

Alat kepras mekanis atau stubble shaver (Gambar 1) pernah digunakan oleh

beberapa pabrik gula (PG) di Indonesia, terutama PG Jatiroto, Lumajang, Jawa

Timur dan PG Jatitujuh, Cirebon, Jawa Barat. Dalam pengoperasiannya di lahan

untuk pengeprasan tunggul tebu, stubble shaver tersebut masih menunjukkan

kinerja yang belum baik. Hasil wawancara dengan kepala tanaman di PG Jatiroto

pada tanggal 26 Mei 2004 menyatakan bahwa mata pisau dari alsin kepras hasil

impor tersebut cepat tumpul dan menghasilkan permukaan potong tunggul tebu

yang cenderung pecah sehingga alsin kepras jenis rotari (stubble shaver) tersebut

POROS VERTIKAL GEAR BOX

PISAU

DUDUKAN PISAU (PIRINGAN)

DISK COULTER RANGKA (FRAME)

Gambar 1 Alat kepras mekanis yang pernah digunakan oleh pabrik gula Jatiroto.

Dengan kondisi ketersediaan tenaga kerja untuk pengeprasan tebu secara

manual yang semakin terbatas serta masih kurang baiknya kinerja stubble shaver

hasil impor sebagai akibat dari ketidaksesuaian antara jenis alat kepras tersebut

dengan kondisi lahan di Indonesia, maka diperlukan upaya untuk merancang dan

membuat sendiri alat kepras tebu mekanis yang efektif dan efisien. Hingga saat ini

upaya tersebut masih belum banyak dilakukan oleh para peneliti maupun praktisi.

Rekayasa dan pengembangan alat multi fungsi (AMF) untuk perawatan tanaman

tebu keprasan yang dilakukan oleh Darmawan (2004) merupakan salah satu upaya

pengembangan alat kepras tebu mekanis yang sesuai dengan kondisi lahan tebu di

Indonesia. AMF tersebut terdiri atas alat pemutus akar (coulter), alat kepras, alat

pemecah lapisan tanah padat (subtiller), alat pemupukan, dan alat penutup alur

pemupukan.

Alat kepras yang terdapat pada AMF tersebut masih menggunakan pisau

jenis rotari yang melakukan pemotongan relatif tegak lurus terhadap tunggul tebu.

Persson (1987) menyatakan bahwa pemotongan sugarpine yang dilakukan secara

tegak lurus terhadap serat membutuhkan gaya pemotongan spesifik maksimum

sebesar 273 N mm-1, sedangkan secara paralel terhadap serat hanya sebesar 75 N

mm-1. Dengan demikian penelitian mengenai metode alternatif dalam pemotongan

tunggul tebu yang dapat digunakan sebagai dasar perancangan dan pembuatan

alsin kepras tebu yang efektif dan efisien masih sangat diperlukan.

Hal baru yang perlu dilakukan dalam upaya perancangan dan pembuatan

pemotongan tanah menggunakan piring pengolah tanah (bajak piring dan garu

piring) untuk pengeprasan tunggul tebu. Pada pengolahan tanah, piring tersebut

berputar akibat interaksi antara tanah dan piring yang memotong tanah, namun

untuk pengeprasan tunggul tebu, piring tersebut diputar paksa oleh sumber tenaga

putar. Pemanfaatan piring pengolah tanah (bajak piring dan garu piring) untuk

pengeprasan tunggul tebu dilakukan dengan pertimbangan bahwa piring pengolah

tanah tersebut selain banyak tersedia di pabrik gula juga sudah terbukti handal

bekerja pada kondisi tanah yang keras, kering, dan berakar. Ditinjau dari bentuk

mata atau bagian tepinya, piring pengolah tanah dapat dibedakan menjadi dua

jenis, yakni piring pengolah tanah dengan mata bentuk rata (disk blade-plain) yang disebut bajak piring dan piring pengolah tanah dengan mata bentuk coak

(disk blade-notched) yang disebut dengan garu piring.

Beberapa parameter penting yang menjadi pertimbangan dalam percobaan

pemotongan tunggul tebu menggunakan piring pengolah tanah yang diputar

tersebut terdiri atas (1) jenis mata piring, (2) kecepatan maju alat, (3) kecepatan

putar piring, (4) sudut kemiringan piring terhadap arah gerakan maju (disk angle),

dan (5) sudut kemi-ringan piring terhadap sumbu vertikal (tilt angle). Metode pemotongan dikatakan efektif dan efisien apabila kombinasi parameter percobaan

pemotongan tersebut dapat menghasilkan permukaan potong tunggul tebu yang

tidak pecah dan tidak tercabut dari tanah, membutuhkan torsi dan gaya

pemotongan yang relatif rendah, dan memiliki pertumbuhan tunas yang baik.

Tujuan Penelitian

1. Menganalisis kenematika atau gerakan dari piring pengolah tanah (bajak piring

dan garu piring) yang diputar untuk mekanisme pemotongan tunggul tebu.

2. Menentukan gaya pemotongan spesifik per luas dan per panjang lintasan

pemotongan menggunakan bajak piring dan garu piring untuk memotong

tunggul tebu pada empat varietas tebu yang paling dominan di lahan PG

Jatitujuh, yakni PA 198, PA 183, Triton, dan PA 022.

3. Mengembangkan model matematika untuk menduga gaya pemotongan pada

satu tunggul tebu dan menerapkan model tersebut untuk pendugaan gaya

pengeprasan rumpun tebu yang terdiri atas beberapa tunggul tebu dengan

4. Memvalidasi gaya hasil pendugaan menggunakan model matematika dengan

gaya hasil pengukuran pada percobaan pengeprasan skala laboratorium.

5. Mengidentifikasi kualitas hasil potongan dan mengamati pertumbuhan tunas

tebu hasil percobaan pengeprasan menggunakan bajak piring dan garu piring

yang diputar.

Hipotesis

1. Gerakan dari sebuah benda kaku dapat didefinisikan sebagai gerakan dari

sebuah titik pada benda tersebut, sehingga kurva gerakan dari bajak piring dan

garu piring yang diputar untuk pemotongan tunggul tebu dapat dijelaskan

melalui analisis kinematika sebuah titik pada mata bajak piring dan garu piring

tersebut berdasarkan mekanisme pemotongan yang digunakan.

2. Salah satu faktor yang mempengaruhi kekerasan sebuah batang tebu adalah

varietas tebu. Perbedaan varietas dapat mengakibatkan perbedaan struktur

mikro atau struktur sel pada batang tebu, sehingga gaya pemotongan spesifik

tunggul tebu memiliki nilai yang berbeda berdasarkan jenis varietasnya.

3. Satu rumpun tebu terdiri atas beberapa tunggul tebu dengan posisi dan

diameter tunggul yang berbeda. Apabila posisi dan diameter setiap tunggul

pada rumpun tebu tersebut diketahui maka luas lintasan dan panjang

pemotongan tiap saat dari rumpun tersebut dapat ditentukan, sehingga dengan

menggunakan nilai gaya pemotongan spesifik yang telah diperoleh maka

model matematika gaya pemotongan satu tunggul dapat digunakan untuk

pendugaan gaya pengeprasan rumpun tebu.

4. Gaya pemotongan hasil pendugaan menggunakan model matematika memiliki

pola yang tidak jauh berbeda dengan gaya pemotongan hasil pengukuran.

5. Piring pengolah tanah (bajak piring dan garu piring) yang umumnya digunakan

untuk memotong tanah dapat digunakan untuk memotong tunggul tebu,

sehingga dengan cara diputar paksa, bajak piring dan garu piring tersebut dapat

menghasilkan permukaan potong tunggul tebu yang tidak pecah sehingga

memiliki pertunasan dan pertumbuhan tebu yang baik.

Manfaat Penelitian

Hasil penelitian tersebut dapat digunakan sebagai bahan informasi dalam

dengan metode baru dalam pengeprasan tunggul tebu menggunakan piring

pengolah tanah (bajak piring dan garu piring) yang diputar paksa. Selanjutnya,

hasil penelitian tersebut juga dapat dimanfaatkan sebagai acuan dalam

perancangan dan pembuatan alat kepras tebu mekanis jenis baru yang efektif dan

efisien dengan sumber tenaga tarik dan putar menggunakan traktor empat roda.

Kebaruan(Novelty) Penelitian

1. Bajak piring dan garu piring yang umumnya digunakan untuk mengolah tanah

dimanfaatkan untuk pemotongan atau pengeprasan tunggul tebu.

2. Pada pengolahan tanah, bajak piring dan garu piring tersebut berputar akibat

interaksi antara tanah dan piring, namun untuk pengeprasan tunggul tebu, bajak

dan garu piring tersebut diputar paksa menggunakan sumber tenaga putar.

3. Mekanisme dari alsin kepras tebu menggunakan bajak piring dan garu piring

yang diputar tersebut melakukan pemotongan dengan melibatkan sudut

kemiringan terhadap sumbu vertikal (tilt angle), sedangkan pada mekanisme alsin kepras yang sudah ada (stubble shaver) tidak melibatkan sudut kemi-ringan tersebut.

4. Analisis kinematika atau gerakan dari bajak piring dan garu piring untuk

mekanisme pemotongan tunggul tebu yang melibatkan parameter kecepatan

putar piring, kecepatan maju pemotongan, tilt angle, dan disk angle dilakukan menggunakan pendekatan sebuah titik pada bidang tiga dimensi (x, y, z).

5. Diperoleh nilai gaya pemotongan spesifik tunggul tebu untuk 4 varietas tebu

(PA 198, PA 183, Triton, dan PA 022) yang ditentukan berdasarkan hubungan

antara gaya pemotongan hasil pengukuran menggunakan bajak piring dan garu

piring yang diputar dan luas lintasan pemotongan atau panjang mata piring

TINJAUAN PUSTAKA

Batasan Pemotongan dan Pengeprasan Tebu

Pemotongan didefinisikan sebagai proses pemisahan secara mekanik dari

sebuah benda padat sepanjang garis pemotongan menggunakan alat pemotong

berupa mata pisau (Persson 1987). Ditinjau dari jenis alat potong (cutting device) yang digunakan dalam pemotongan atau prosedur pemotongannya terdapat

beberapa istilah lain untuk pemotongan. Istilah tersebut antara lain adalah

mencacah (chopping), memangkas (mowing), menggergaji (sawing), membelah (splitting), mengiris, (slicing), dan chipping.

Pengeprasan tebu merupakan pemotongan sisa-sisa tunggul tebu setelah

penebangan yang dilakukan pada posisi tepat atau lebih rendah dari permukaan

guludan (Koswara 1989). Pengeprasan tersebut dapat dilakukan secara manual

maupun mekanis. Alat potong yang digunakan dalam pengeprasan manual

umumnya berupa cangkul, sedangkan untuk pengeprasan mekanis digunakan alat

potong jenis rotari (stubble shaver) yang digerakkan oleh traktor. Tanaman keprasan merupakan tanaman tebu yang tumbuh kembali dari jaringan batang

yang masih tertinggal di dalam tanah setelah tebu ditebang (Barnes 1964).

Pengeprasan tebu bertujuan (1) mengkondisikan agar tunas tanaman keprasan

tumbuh dari mata tunas batang tebu yang terdapat di bawah permukaan tanah, (2)

membersihkan gulma yang tumbuh pada guludan, (3) meratakan dan merapikan

permukaan guludan, dan (4) mempersiapkan agar tanaman tebu keprasan dapat

tumbuh dengan baik (Humbert 1968).

Metode Pemotongan Bahan Pertanian

Terdapat empat metode pemotongan yang umum digunakan untuk

bahan-bahan pertanian (Sitkei 1986). Pertama, counter moving blade (kedua bilah pisau potong bergerak berlawanan arah). Metode pemotongan tersebut sama halnya

dengan menggunting (Gambar 2a), sehingga hasil potongannya memiliki

permukaan yang lebih rata dan halus. Metode tersebut lebih cocok digunakan

untuk pemotongan material yang memiliki ketebalan relatif rendah, misalnya

(supported) oleh bilah pisau yang diam, sedangkan bilah pisau yang satunya bergerak untuk melakukan penetrasi pada material yang dipotong (Gambar 2b).

Pemotongan yang mengikuti metode tersebut adalah pemotongan rumput

menggunakan alat potong tipe reel dan pemanen padi menggunakan cutterbar. Ketiga, Pemotongan tipis atau mengiris (Gambar 2c). Metode tersebut umumnya

digunakan untuk memotong sebagian kecil atau lapisan tipis dari permukaan

sebuah material, misalnya: pemotongan pada bagian atas sugar beet, pengupasan buah, dan perajangan tembakau. Keempat, free cutting (pemotongan secara impak). Pemotongan dilakukan menggunakan gaya pukul yang tinggi sehingga

kecepatan pisau merupakan parameter yang sangat penting. Metode pemotongan

tersebut (Gambar 2d) umumnya digunakan untuk pemotongan rumput dengan

menggunakan alat potong tipe rotari. Pemotongan dengan cara impak tersebut

cenderung memberikan hasil potongan yang pecah, terlebih apabila pisau yang

digunakan memiliki ketajaman yang rendah.

(b) (c) (d)

(a)

Gambar 2 Beberapa metode pemotongan bahan pertanian (Sitkei 1986).

Faktor-Faktor yang Mempengaruhi Gaya, Energi, dan Daya Pemotongan

Gaya pemotongan merupakan gaya luar yang harus diberikan oleh pisau

kepada material agar bahan tersebut dapat terpotong (Persson 1987). Selanjutnya,

gaya pemotongan juga didefinisikan sebagai hasil perkalian antara tegangan

(stresses) yang terjadi pada material saat mata pisau melakukan pemotongan dan luas pada bagian atau lokasi tegangan tersebut terjadi, sedangkan gaya

pemo-tongan spesifik merupakan gaya pemopemo-tongan aktual per lebar atau luas material

untuk menggerakkan pisau, (2) gaya gesek antara material dan pisau, dan (3) gaya

untuk mengatasi tahanan potong dari material.

Pengukuran gaya pemotongan dari alat potong yang bergerak putar sangat

sulit dilakukan, sehingga pengukuran dilakukan terhadap torsi pemotongan pada

poros pisau (Lisyanto 2002). Torsi pemotongan merupakan hasil kali antara gaya

yang diperlukan oleh mata pisau untuk melakukan pemotongan dan jari-jari atau

radius putaran mata pisau. Selanjutnya, parameter torsi pemotongan tersebut dapat

digunakan untuk menentukan besarnya gaya dan daya pemotongan. Suharyatun

(2002) mengungkapkan bahwa besarnya torsi untuk pemotongan rumput

menggu-nakan pisau jenis rotari dipengaruhi oleh jari-jari pemotongan, kecepatan maju,

kecepatan putar, jumlah pisau, sudut pemasangan pisau, diameter batang rumput,

dan gaya spesififik pemotongan rumput. Suastawa et al. (2003) menyimpulkan bahwa, torsi terendah untuk pemotongan rumput menggunakan pisau jenis rotari

sebesar 0.073 N m yang terjadi pada selang kecepatan putar 2800 rpm dengan

model pisau bercoak pada kemiringan 15o.

Menurut Persson (1987) beberapa faktor yang mempengaruhi gaya, energi,

dan daya pemotongan meliputi (1) faktor utama yakni kecepatan maju alat dan

kapasitas pemotongan, (2) faktor tanaman yaitu kadar air, umur tanaman atau

tingkat kematangan, dan spesies tanaman, (3) metode pengoperasian terdiri atas

ketebalan pemotongan, penetrasi awal pisau (precompression), dan kecepatan potong pisau, (4) faktor perancangan yang meliputi lebar pemotongan, sudut mata

pisau, ketajaman pisau, jenis mata pisau, sudut kemiringan pisau, sudut potong

pisau, sudut kelonggaran, dan pisau penahan (countershear), dan (5) interaksi antara ke empat faktor tersebut.

Efek Kecepatan Maju dan Kapasitas Pemotongan

Salah satu faktor penting yang sangat mempengaruhi daya total pemotongan

pada alat pemotong rumput jenis rotari (rotary mower) adalah kecepatan maju

pada saat pemotongaan (VLF). Gambar 3 menunjukkan bahwa daya total

pemotongan (POD) tersebut ditentukan dari beberapa pubah yang berpengaruh terhadap daya pemotongan yakni (1) daya spesifik untuk mengatasi pergerakan

(POLS 1,2), dan (3) daya untuk pemotongan (POC) dibagi dengan efisiensi dalam

pemotongan (EFC). Gambar 3 juga dapat ditafsirkan bahwa daya total

pemotongan (POD) untuk mesin pemotong rumput tipe rotari (rotary mower) semakin meningkat seiring dengan meningkatnya kecepatan maju pada saat

pemotongan (VLF).

Gambar 3 Plot hubungan antara daya total pemotongan (POD) dan kecepatan maju pemotongan (VLF) untuk rotary mower (Persson 1987).

Tuck (1976, 1977, 1978) diacu dalam Persson (1987) menyatakan ekspresi

matematis yang menghubungkan sejumlah parameter untuk menentukan POD

pada rotary mower sebagai berikut:

(

)(

)

[

ENCSAE EFC VLF]

POLSPOLS LWD

POD/ = 1,1+ 1,2+ / (1)

POD = daya total pemotongan untuk alat pemotong rumput tipe rotari (kW)

LWD = lebar dari alat potong (m)

POLS1,1 = daya untuk mengatasi pergerakan udara dalam rotor dan gesekan internal yang terjadi pada rotor (kW m-1)

POLS1,2 = daya untuk mengatasi gesekan antara rotor dan stubble atau sisa-sisa pemotongan (kW m-1)

ENCSAE = energi pemotongan spesifik per unit area (kJ m-2)

EFC = efisiensi pemotongan

VLF = kecepatan maju pemotongan (m s-1)

E = daya total pemottongan dari forage harvestertermasuk untuk mengangkut dan mekanismenya.

D = daya tambahan untuk melawan per-gerakan udara dalam harvester C = daya tambahan untuk mengatasi

ge-sekan bahan yang dicacah dan dudukannya

B = daya tambahan untuk mendorong atau memindahkan material

A = daya untuk pemotongan Keterangan:

Gambar 4 Distribusi daya pemotongan (PO) pada alat pemanen pakan ternak versus kapasitas pemotongan untuk alfalfa dengan kadar air 74%, jenis pisau flywheel, dan kecepatan pisau 34.6 m s-1 (Persson 1987).

Kurva E yang menyatakan daya total pemotongan untuk forage harvester

(Gambar 4) secara matematis dapat dirumuskan sebagai berikut:

POD=POL1+

[

(

ENCSW)(

MATWET)

]

(2)POD = daya total pemotongan untuk forage harvester (kW)

POL1 = konstanta daya untuk flywheelharvester sebesar 3 kW

MATWET = kapasitas pemotongan dalam bobot basah (kg s-1)

ENCSW = energi pemotongan spesifik berdasarkan bobot basah material yakni sebesar 3.6 kJ kg-1.

Efek Kadar Air dan Umur Tanaman

Percobaan laboratorium yang dilakukan Chancellor (1957) diacu dalam

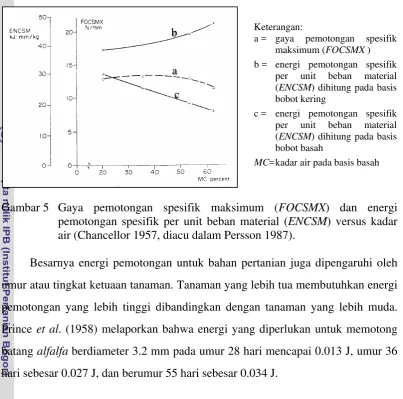

Persson (1987) memperlihatkan bahwa pada pemotongan batang timothy, kadar air (MC) tidak berpengaruh secara linier terhadap gaya pemotongan spesifik maksimum (FOCSMX). Pada kadar air hampir mencapai 40%, gaya pemotongan spesifik justru mengalami sedikit penurunan seiring dengan semakin tingginya

kadar air dalam material (Gambar 5 garis a). Energi pemotongan spesifik per unit

beban material (ENCSM) yang dihitung pada basis bobot kering cenderung mengalami sedikit peningkatan seiring dengan semakin meningkatnya kadar air

pada saat pemotongan (Gambar 5 garis b). Sebaliknya, energi pemotongan

spesifik per unit beban material (ENCSM) yang dihitung pada basis bobot basah memiliki pola penurunan yang cenderung linier seiring dengan semakin tingginya

c b

a

Keterangan:

a = gaya pemotongan spesifik maksimum (FOCSMX ) b = energi pemotongan spesifik

per unit beban material (ENCSM) dihitung pada basis bobot kering

c = energi pemotongan spesifik per unit beban material (ENCSM) dihitung pada basis bobot basah

[image:32.595.112.516.78.477.2]MC= kadar air pada basis basah

Gambar 5 Gaya pemotongan spesifik maksimum (FOCSMX) dan energi

pemotongan spesifik per unit beban material (ENCSM) versus kadar air (Chancellor 1957, diacu dalam Persson 1987).

Besarnya energi pemotongan untuk bahan pertanian juga dipengaruhi oleh

umur atau tingkat ketuaan tanaman. Tanaman yang lebih tua membutuhkan energi

pemotongan yang lebih tinggi dibandingkan dengan tanaman yang lebih muda.

Prince et al. (1958) melaporkan bahwa energi yang diperlukan untuk memotong

batang alfalfa berdiameter 3.2 mm pada umur 28 hari mencapai 0.013 J, umur 36

hari sebesar 0.027 J, dan berumur 55 hari sebesar 0.034 J.

Efek Kecepatan Potong Pisau

Berge (1951) mengungkapkan bahwa energi pemotongan meningkat secara

linier pada selang kecepatan potong pisau antara 20 dan 50 m s-1. Pada kisaran

kecepatan potong yang rendah, peningkatan kecepatan potong pisau tidak

memi-liki efek yang signifikan terhadap peningkatan energi pemotongan. Chancellor

(1957) diacu dalam Persson (1987) mengungkapkan bahwa peningkatan

kece-patan potong pada mower dengan kisaran kecepatan antara 1.75 dan 5.2 m s-1

hanya memiliki efek yang relatif kecil terhadap peningkatan energi pemotongan

untuk pemotongan batang timothy berkadar air 54%. Penelitian yang dilakukan

oleh Blevins dan Hansen (1956) juga mengungkapkan bahwa kecepatan potong

pisau yang relatif rendah hampir tidak memiliki efek terhadap energi pemotongan

Efek Sudut Mata Pisau dan Ketajaman Pisau

Ketajaman (sharpness) dan keruncingan (fineness) merupakan dua sifat yang berbeda pada sebuah mata pisau. Pisau dikatakan tajam (sharp) apabila pisau tersebut memiliki radius dan ketebalan mata pisau yang kecil, sedangkan

dikatakan runcing (fine) apabila pisau tersebut memiliki sudut mata pisau yang kecil (Gambar 6). Kebalikan dari ketajaman adalah ketumpulan (dullness), sedangkan kebalikan dari keruncingan disebut tidak runcing (bluntness).

(a) (b)

Gambar 6 Mata pisau yang tajam dan tumpul (a) runcing dan tidak runcing (b).

Sudut mata pisau memiliki efek yang signifikan terhadap gaya pemotongan

spesifik maksimum. Pisau yang memiliki sudut mata pisau yang kecil (fine) membutuhkan gaya pemotongan spesifik maksimum yang relatif rendah.

Penelitian Chancellor (1957) diacu dalam Persson (1987) pada pemotongan

timothy dengan kadar air 20%, lebar pemotongan 7.9 mm, dan mata pisau yang digunakan bersifat tajam, sedangkan mata bilah pisau penahan (countershear) tidak runcing (blunt) menunjukkan bahwa gaya pemotongan spesifik maksimum (FOCSMX) cenderung meningkat seiring dengan semakin besarnya sudut mata pisau (ANE). Gaya pemotongan spesifik maksimum memiliki nilai yang relatif

rendah pada sudut mata pisau antara 20o dan 30o (Gambar 7). Diduga hal tersebut

disebabkan oleh faktor sudut mata pisau yang berpengaruh terhadap luas

permukaan kontak antara penampang mata pisau dan material yang dipotong.

Sudut mata pisau yang kecil (fine) menghasilkan penampang mata pisau yang kecil sehingga gaya yang diperlukan untuk penetrasi pisau ke material yang

dipotong juga relatif rendah.

Ketajaman pisau merupakan salah satu faktor penting dalam pemotongan

material. Ketajaman memiliki efek yang signifikan terhadap gaya pemotongan,

semakin tajam pisau yang digunakan maka gaya pemotongan yang diperlukan

tajam (sharp) runcing (fine)

tumpul (dull)

ketebalan

radius sudut mata

pisau

juga semakin rendah. Penelitian Chancellor (1957) diacu dalam Persson (1987)

mengenai efek ketebalan mata pisau (ketajaman) terhadap gaya pemotongan

spesifik maksimum untuk pemotongan timothy pada kadar air 54% menggunakan

mower dengan kisaran kecepatan potong antara 1.75 dan 5.2 m s-1 menunjukkan bahwa gaya pemotongan spesifik maksimum (FOCSMX) terendah terjadi pada ketebalan mata pisau (LTE) mencapai 0.15 mm, sedangkan pada LTE yang melebihi 0.15 mm gaya pemotongan terus meningkat (Gambar 8).

0 10 20 30 40 50 60

0 10 20 30 40 50 60 70 80

ANE (derajad)

F

O

C

S

MX

(

N

/mm)

MAAE = 4.86 mg mm-2

LTS = 3.40 mm

MAAE = 2.43 mg mm-2

LTS = 1.70 mm

MAAE = bobot material per unit luas countershear (mg mm-2)

LTS = ketebalan lapisan solid material yang terletak antara pisau dan countershear (mm)

Gambar 7 Efek sudut mata pisau (ANE) terhadap gaya pemotongan spesifik

maksimum (FOCSMX) pada dua ketebalan potong yang berbeda

(Chancellor 1957, diacu dalam Persson 1987).

Garis 400 MPa merupakan

yield stress material baja. Sudut kemiringan pisau (ANO) = 0o

Lebar pemotongan (LWC) material sebesar 7.9 mm. Keterangan:

Sudut mata pisau (ANE) yang digunakan sebesar 25o.

Gambar 8 Efek ketebalan mata pisau (LTE) atau ketajaman terhadap gaya

pemotongan spesifik maksimum (FOCSMX) pada dua ketebalan

Efek Sudut Kemiringan Pisau

Terdapat dua metode pemotongan yang umum digunakan ditinjau dari

posisi garis mata pisau terhadap arah gerak maju pisau saat pemotongan, yakni

pemotongan lurus dan pemotongan miring (Gambar 9). Disebut pemotongan lurus

karena pemotongan dilakukan dengan cara memposisikan garis mata pisau tegak

lurus terhadap arah gerak maju atau sering disebut dengan pemotongan tanpa

sudut kemiringan pisau (Gambar 9a), sedangkan dikatakan pemotongan miring

karena pemotongan dilakukan dengan cara memposisikan garis mata pisau tidak

tegak lurus (membentuk sudut kemiringan) terhadap arah gerak maju pisau

(Gambar 9b).

Y Y

materia

l

pisau

SLK LTC

X

(a) (b)

FOC

LWC

FOC

dY

Y

LW

C

ANO

X

SLK = posisi atau koordinat garis mata pisau saat pisau bergerak maju dalam pemotongan

LTC = ketebalan aktual dari material yang dipotong (mm)

LWC = lebar pemotongan (mm)

ANO = sudut kemiringan pisau (derajad)

Gambar 9 Pemotongan lurus (a) dan pemotongan miring (b).

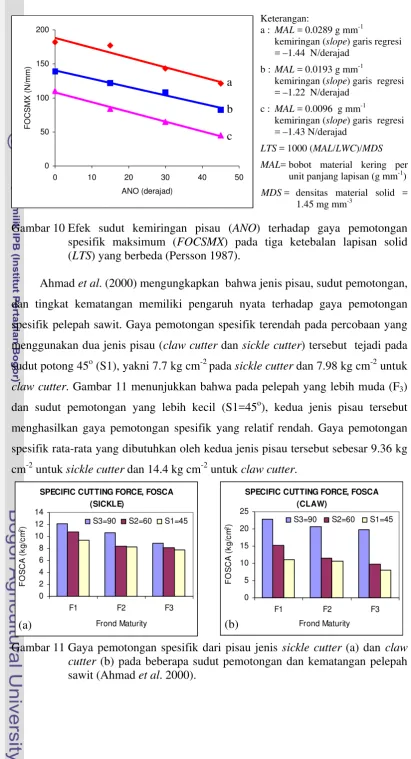

Apabila referensi sudut kemiringan pisau (ANO) mengikuti Gambar 9b, yakni sudut 0o dimulai dari sumbu Y, maka salah satu upaya untuk menurunkan

gaya pemotongan spesifik maksimum (FOCSMX) dapat dilakukan dengan cara memperbesar sudut kemiringan pisau (ANO). Hal tersebut disebabkan semakin besar ANO maka lebar pemotongannya semakin kecil, sehingga gaya pemotongan yang dibutuhkan relatif rendah. Gambar 10 memperlihatkan bahwa pada

pemotongan timothy berkadar air rata-rata 43%, lebar pemotongan rata-rata 11.1 mm, dan tingkat ketebalan lapisan solid material (LTS) yang berbeda, FOCSMX

0 50 100 150 200

0 10 20 30 40 50

ANO (derajad)

FOCSMX (N/mm)

MDS = densitas material solid = 1.45 mg mm-3

MAL= bobot material kering per unit panjang lapisan (g mm-1) c : MAL = 0.0096 g mm-1

kemiringan (slope) garis regresi = –1.43 N/derajad

LTS = 1000 (MAL/LWC)/MDS

b : MAL = 0.0193 g mm-1 kemiringan (slope) garis regresi = –1.22 N/derajad

Keterangan:

a : MAL = 0.0289 g mm-1 kemiringan (slope) garis regresi = –1.44 N/derajad

c a

[image:36.595.102.514.71.831.2]b

Gambar 10 Efek sudut kemiringan pisau (ANO) terhadap gaya pemotongan spesifik maksimum (FOCSMX) pada tiga ketebalan lapisan solid (LTS)yang berbeda (Persson 1987).

Ahmad et al.(2000) mengungkapkan bahwa jenis pisau, sudut pemotongan, dan tingkat kematangan memiliki pengaruh nyata terhadap gaya pemotongan

spesifik pelepah sawit. Gaya pemotongan spesifik terendah pada percobaan yang

menggunakan dua jenis pisau (claw cutter dan sickle cutter) tersebut tejadi pada sudut potong 45o (S1), yakni 7.7 kg cm-2 pada sickle cutter dan 7.98 kg cm-2 untuk

claw cutter. Gambar 11 menunjukkan bahwa pada pelepah yang lebih muda (F3) dan sudut pemotongan yang lebih kecil (S1=45o), kedua jenis pisau tersebut

menghasilkan gaya pemotongan spesifik yang relatif rendah. Gaya pemotongan

spesifik rata-rata yang dibutuhkan oleh kedua jenis pisau tersebut sebesar 9.36 kg

cm-2 untuk sickle cutter dan 14.4 kg cm-2 untuk clawcutter.

SPECIFIC CUTTING FORCE, FOSCA (CLAW) 0 5 10 15 20 25

F1 F2 F3

Frond Maturity FO S C A ( k g /c m 2)

S3=90 S2=60 S1=45

(b)

SPECIFIC CUTTING FORCE, FOSCA (SICKLE) 0 2 4 6 8 10 12 14

F1 F2 F3

Frond Maturity FO S C A ( k g /c m 2)

S3=90 S2=60 S1=45

(a)

Bajak Piring (Disk Plow)

Ditinjau dari posisi dudukannya, bajak piring dapat diklasifikasikan menjadi

dua jenis yakni (1) bajak piring standar dan (2) bajak piring vertikal. Bajak piring

standar terdiri atas beberapa piringan yang masing-masing piringan dipasang pada

satu dudukan yang didukung oleh bantalan kerucut dengan sudut kemiringan

piringan terhadap sumbu vertikal (tilt angle) dapat diatur dari 15o sampai 25o melalui tilt adjustment yang terdapat pada batang pengikat piring (Gambar 12). Menurut Kepner et al. (1972) bajak piring tersebut umumnya memiliki 3-6 piringan dengan spasi pemotongan antara 7 dan 12 inci, disk angle dari 42o sampai 45o, dan diameter piringan antara 24 dan 28 inci. Pada saat beroperasi,

bajak piring tersebut dapat berputar akibat terjadi interaksi antara piringan dan

permukaan tanah. Berputarnya bajak piring tersebut diharapkan dapat mengurangi

besarnya gaya tarik (draft) dalam pengolahan tanah. Bajak piring umumnya di-lengkapi dengan pengeruk (scraper) yang berfungsi untuk membantu dalam mem-balikkan potongan tanah dan membersihkan tanah yang lengket pada piringan.

Gambar 12 Bajak piring standar dan bagian yang penting.

Piringan Baut

pengikat

Mata bajak piring Rangka

bajak piring

Kepner et al. (1972) menyatakan bahwa bajak piring vertikal dapat disebut juga dengan istilah one way disk (bajak piring satu jalur), disk tiller (pengolah tanah tipe piring), harrow (garu), dan wheatlandplow (bajak tanah perladangan). Bajak piring tersebut terdiri atas sejumlah piringan yang dipasang pada sebuah

po-ros horisontal tanpa tilt angle. Disk angle dapat diperoleh dengan cara menggeser poros tersebut terhadap arah gerak maju alat yang besarnya dari 35o sampai 55o,

Arah gerak maju

DA

Gambar 13 Pandangan atas bajak piring vertikal dengan disk angle (DA).

Bentuk Bajak Piring dan Mata Piring

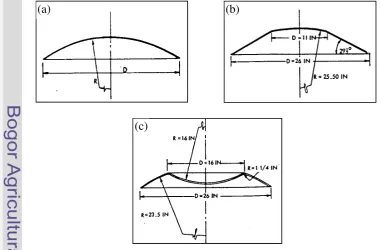

Cooper (1971) mengemukakan bahwa umumnya bajak piring memiliki

bentuk concave atau cekung (Gambar 14a), namun demikian ada juga bajak piring yang berbentuk cone atau kerucut (Gambar 14b), sedangkan bentuk lain yang relatif baru adalah bentuk convex center atau cembung di pusat (Gambar 14c). Dari ketiga bentuk bajak piring tersebut, yang paling banyak digunakan untuk

pengolahan tanah adalah bajak piring bentuk cekung (concave). Hal tersebut dikarenakan bajak piring bentuk cekung memiliki massa yang lebih besar sehingga kemampuan untuk melakukan penetrasi ke dalam tanah juga lebih tinggi.

(a) (b)

[image:38.595.104.486.476.726.2](c)

Ditinjau dari bentuk mata atau bagian tepinya, piring pengolah tanah dapat

dibedakan menjadi dua jenis, yakni piring pengolah tanah dengan mata bentuk

rata (disk blade-plain) yang disebut dengan bajak piring (Gambar 15a) dan piring pengolah tanah dengan mata bentuk coak (disk blade-notched) yang disebut dengan garu piring (Gambar 15b). Bajak piring biasanya digunakan untuk

pengolahan tanah pertama, sedangkan garu piring untuk pengolahan tanah kedua.

(a) (b)

Gambar 15 Mata piring bentuk rata (a) dan bentuk bercoak (b).

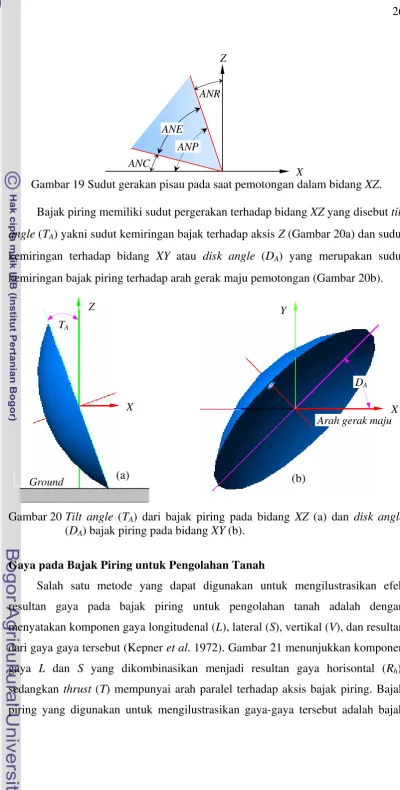

Kinematika Bajak Piring yang Diputar

Gerakan bajak piring yang diputar pada prinsipnya hampir sama dengan

gerakan pisau dari mesin rotari yang memiliki pola gerakan yang komplek.

Gerakan tersebut terdiri atas gerakan putar pisau relatif terhadap poros dengan

kecepatan putar (Vn) dan kecepatan maju alat (Vt). Rasio kecepatan putar terhadap

kecepatan maju (λ) tersebut dapat dituliskan:

t n

V V =

λ (3)

Pada nilai λ yang berbeda maka akan menghasilkan kurva gerakan yang

berbeda. Gambar 16 mengilustrasikan jika sebuah pisau berbentuk piringan

diputar pada kecepatan sudut (ω) dengan kecepatan maju (Vt), maka sebuah titik A

pada ujung mata pisau akan bergerak sepanjang kurva yang memiliki bentuk

trochoidal. Berikutnya apabila titik O yang merupakan pusat piringan dianggap sebagai titik referensi, kemudian garis OO1 sebagai panjang jalur gerakan dari pusat piringan dalam selang waktu (t) maka hal tersebut dapat dinyatakan dengan

Vtt. Selanjutnya pada periode yang sama mata pisau juga berputar sebesar ω,

panjang jalur gerakan melingkarnya dapat dituliskan dengan ωt sehingga titik A

Gambar 16 Skema dalam menentukan jalur gerakan dari sebuah titik pada mata pisau rotari (Yatsuk et al. 1981).

Yatsuk et al. (1981) memberikan persamaan parametrik untuk koordinat titik A1 sebagai berikut:

t R

Vt

x = + cosω dan y=Rsinωt (4)

Eleminasi waktu (t) pada persamaan (4) dapat digunakan untuk memperoleh persamaan gerakan untuk titik A, yakni:

2 2 1

sin R y

R y V

x= t − + −

ω dengan R adalah jari-jari. sehingga persamaan

gerakan untuk sembarang titik pada mata pisau dapat dituliskan:

2 2 1

sin i i

i i

t r y

r y V

x= − + −

ω (5)

Rasio kecepatan putar terhadap kecepatan maju (λ) untuk sembarang titik

pada mata pisau tersebut adalah

t i i

V r ω

λ = , ωri = kecepatan tangensial titik i,

sehingga λ

ωR

Vt = , λ

ω ω λ

R ri

i = atau

i i

r R

λ

λ = . Oleh karena itu apabila λi =1 maka

t i V

r =

ω dan ri =R =r

λ yang merupakan radius dari centrode yang bergerak dan memiliki jalur gerakan berbentuk sikloid.

Pemotongan miring mengunakan bajak piring yang diputar memiliki jalur

gerakan yang lebih komplek dibandingkan dengan pemotongan lurus sebagaimana

poros bajak piring dan jalur gerakan liniernya (βy) dalam sebuah sistem spasial

dari koordinat XYZ (Gambar 17a). Pada awalnya titik M terletak pada sumbu Y, kemudian setelah piringan tersebut diputar beberapa saat titik M tersebut berubah posisinya menjadi M1.

Gambar 17 Bajak piring dalam sistem koordinat tiga dimensi (a), bidang XOY (b), dan bidang YOZ (c) (Yatsuk et al. 1981).

Koordinat titik M1 dapat ditentukan menggunakan penampang elips yang merupakan tampak atas (bidang XOY) dari bajak piring (Gambar 17b). Sudut

kemiringan bajak piring (βy) terbentuk antara poros dan arah gerakan linier (OZ),

sehingga koordinat titik M1 pada segitiga OMM1 secara matematis dapat dituliskan sebagai brikut:

ϕ