I. Pendahuluan

Bab ini memperkenalkan skripsi yang berjudul 'Pengaruh Jumlah Palm Oil Fly Ash Terhadap Mikrostruktur dan Sifat Mekanis Metal Matrix Composite (MMC) Dengan Metode Stir Casting'. Latar belakang menekankan perlunya pemanfaatan limbah Palm Oil Fly Ash (POFA) untuk mengurangi pencemaran lingkungan dan meningkatkan nilai ekonomisnya. Masalah penelitian difokuskan pada pengaruh variasi komposisi POFA terhadap sifat mekanis MMC aluminium. Tujuan penelitian meliputi pembuatan MMC dengan metode stir casting, penentuan komposisi optimal POFA, dan analisis pengaruh POFA terhadap mikrostruktur, kekerasan, dan ketangguhan impak MMC. Batasan masalah ditekankan pada variasi komposisi POFA dan metode pengujian yang digunakan. Sistematika penulisan menjelaskan alur pembahasan skripsi secara ringkas dan sistematis.

1.1 Latar Belakang

Bagian ini memberikan konteks penelitian dengan menjelaskan pentingnya pengembangan material komposit, khususnya MMC, sebagai solusi untuk meningkatkan sifat material. Dipaparkan juga isu lingkungan yang berkaitan dengan limbah POFA dan bagaimana penelitian ini menawarkan solusi inovatif. Diskusi mengenai kekurangan metode pengecoran konvensional dan kelebihan metode stir casting juga menjadi poin penting dalam memberikan justifikasi pemilihan metode penelitian. Akhirnya, tinjauan literatur ringkas mengenai penelitian sebelumnya terkait MMC dan POFA memberikan dasar ilmiah bagi penelitian ini. Secara pedagogis, bagian ini memperkenalkan mahasiswa pada konsep pengembangan material, isu keberlanjutan, dan metode penelitian ilmiah.

1.2 Perumusan Masalah

Bagian ini merumuskan permasalahan utama penelitian secara jelas dan ringkas. Permasalahan difokuskan pada pengaruh variasi komposisi POFA terhadap sifat mekanis MMC aluminium yang dihasilkan melalui metode stir casting. Rumusan masalah yang baik akan membimbing mahasiswa dalam memahami fokus dan ruang lingkup penelitian. Secara pedagogis, bagian ini melatih mahasiswa untuk merumuskan masalah penelitian yang spesifik, terukur, dapat dicapai, relevan, dan berjangka waktu (SMART).

1.3 Tujuan Penelitian

Bagian ini menjabarkan tujuan umum dan khusus penelitian. Tujuan umum menekankan pembuatan MMC aluminium-POFA, sementara tujuan khusus berfokus pada proses pembuatan, penentuan komposisi optimal, dan analisis pengaruh POFA terhadap sifat material. Kejelasan tujuan penelitian sangat penting dalam mengarahkan mahasiswa untuk mencapai hasil yang terukur dan sesuai dengan rumusan masalah. Secara pedagogis, bagian ini mengajarkan mahasiswa untuk menetapkan tujuan penelitian yang spesifik dan terukur, serta bagaimana tujuan tersebut mendukung rumusan masalah.

1.4 Batasan Masalah

Bagian ini mendefinisikan batasan-batasan penelitian untuk membatasi ruang lingkup dan fokus penelitian. Batasan masalah ini penting untuk memastikan kelancaran dan keberhasilan penelitian dalam jangka waktu yang ditentukan. Ini juga membantu mahasiswa untuk fokus pada aspek-aspek terpenting dari penelitian dan menghindari penyimpangan dari tujuan utama. Secara pedagogis, bagian ini mengajarkan mahasiswa untuk melakukan manajemen penelitian yang efektif dan efisien dengan menetapkan batasan yang jelas dan realistis.

1.5 Sistematika Penulisan

Bagian ini menjelaskan secara ringkas organisasi skripsi. Bagian ini memberikan gambaran umum isi setiap bab, dan berfungsi sebagai peta bagi pembaca untuk memahami alur pembahasan. Secara pedagogis, bagian ini melatih mahasiswa untuk menyusun dan menyajikan informasi secara sistematis dan logis, mempersiapkan mereka untuk menulis laporan ilmiah yang mudah dipahami dan diikuti.

II. Tinjauan Pustaka

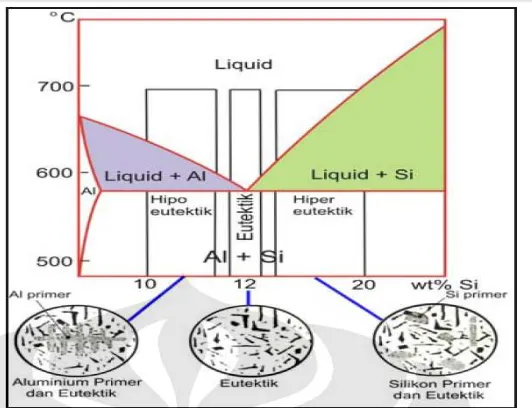

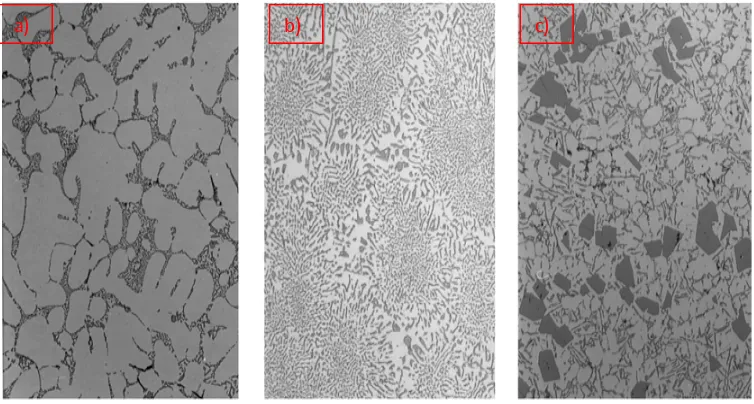

Bab ini menyediakan landasan teori dan literatur yang relevan dengan penelitian. Tinjauan meliputi sifat-sifat aluminium dan paduannya (Al-Si), karakteristik POFA sebagai bahan penguat, serta metode stir casting dalam pembuatan MMC. Teori-teori ilmiah yang berkaitan, seperti diagram fasa Al-Si dan mekanisme penguatan dalam komposit, dijelaskan secara detail. Studi literatur sebelumnya yang relevan membantu membingkai penelitian ini dan memberikan konteks ilmiah yang lebih luas.

2.1 Aluminium

Subbab ini membahas sejarah, sifat-sifat, dan paduan aluminium, khususnya Al-Si. Penjelasan meliputi kelebihan dan kekurangan aluminium sebagai matriks, dan bagaimana paduan Al-Si dapat meningkatkan sifat mekanis. Bagian ini menekankan relevansi aluminium sebagai matriks dalam MMC dan pentingnya pemahaman terhadap sifat-sifatnya untuk merancang komposit yang optimal. Secara pedagogis, bagian ini memperkenalkan mahasiswa pada sifat-sifat material dan bagaimana pemilihan material yang tepat sangat penting dalam rekayasa.

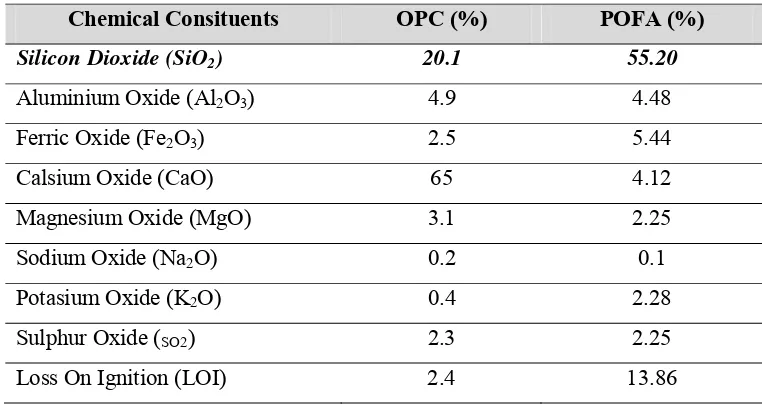

2.2 Fly Ash

Subbab ini menjabarkan karakteristik fly ash, khususnya POFA, sebagai bahan penguat. Penjelasan meliputi komposisi kimia dan sifat fisika POFA, serta potensi pemanfaatannya sebagai pengganti semen dan dalam pembuatan komposit. Bagian ini juga menyinggung isu lingkungan yang berkaitan dengan POFA dan pentingnya penelitian ini dalam mencari solusi yang berkelanjutan. Secara pedagogis, bagian ini mengajarkan mahasiswa tentang isu lingkungan dan bagaimana ilmu pengetahuan dan teknologi dapat memberikan solusi atas permasalahan tersebut.

2.3 Pengecoran

Subbab ini menjelaskan prinsip-prinsip dan metode pengecoran, termasuk sejarahnya, teori-teori yang mendasarinya dan berbagai metode pengecoran yang ada. Fokus diberikan pada metode stir casting sebagai teknik pembuatan MMC. Bagian ini juga membahas tentang pentingnya parameter proses pengecoran seperti temperatur dan kecepatan pengadukan terhadap kualitas hasil coran. Secara pedagogis, bagian ini memperkenalkan mahasiswa pada proses manufaktur dan mengajarkan mereka untuk memahami hubungan antara proses dan kualitas produk.

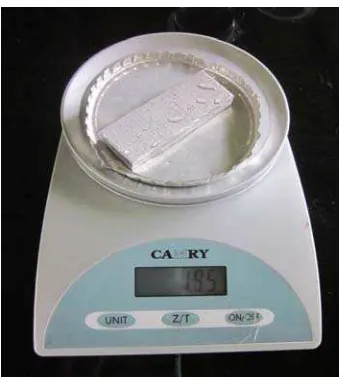

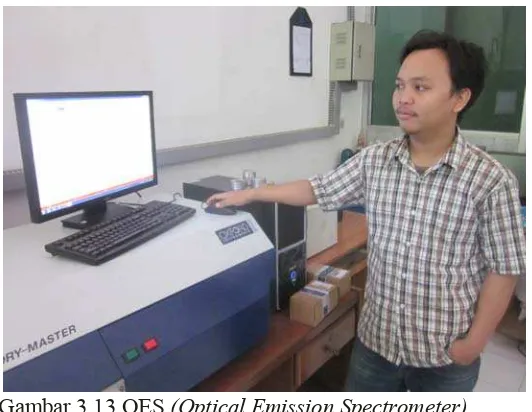

III. Metodologi Penelitian

Bab ini menjelaskan secara detail metodologi penelitian, meliputi desain eksperimen, pemilihan bahan dan peralatan, prosedur pembuatan MMC, dan metode pengujian. Bagian ini harus memberikan informasi yang cukup untuk memungkinkan replikasi penelitian. Penjelasan rinci tentang setiap tahapan, dari persiapan material hingga pengujian sifat mekanis, memastikan reproduksibilitas dan validitas penelitian.

IV. Analisa dan Pembahasan

Bab ini menyajikan dan menganalisis hasil penelitian. Data hasil pengujian mikrostruktur, kekerasan, impak, dan tarik dibahas secara rinci, dan dihubungkan dengan variasi komposisi POFA. Interpretasi hasil harus didukung oleh teori-teori ilmiah yang relevan. Diskusi mengenai keterbatasan penelitian juga penting untuk memberikan gambaran yang objektif.

V. Kesimpulan dan Saran

Bab ini merangkum temuan utama penelitian dan memberikan saran untuk penelitian selanjutnya. Kesimpulan harus menjawab pertanyaan penelitian dan membahas implikasi dari temuan tersebut. Saran dapat mencakup perbaikan metodologi, penelitian lebih lanjut, atau aplikasi praktis dari temuan.