`

`

Pembagian Tugas dan Tanggung Jawab

Uraian tugas dan tanggung jawab untuk masing-masing jabatan pada PT.

Tirta Sibayakindo adalah sebagai berikut:

1. Plant Manager

Plant Manager sebagai pimpinan tertinggi dalam perusahaan mempunyai

wewenang dan tanggung jawab sebagai berikut:

a. Menentukan garis besar kebijaksanaan umum dan program kerja

perusahaan.

b. Bertanggung jawab atas pelaksanaan kegiatan produksi secara umum.

c. Mengatur dan mengawasi tugas - tugas tiap kepala bagian dan menjalin

hubungan kerja dengan baik.

d. Bertanggung jawab kepada pimpinan pusat melalui VIP, Industrial dalam

mencapai target perusahaan.

e. Merencanakan, mengarahkan, menganalisis, mengevaluasi dan menilai

kegiatan - kegiatan yang berlangsung pada perusahaan, khususnya yang

berkaitan dengan produksi agar sesuai dengan spesifikasi dan standar mutu

yang telah ditentukan.

2. CSR

a. Bertanggung jawab kepada Plant Manager.

b. Merencanakan program pembangunan sosial masyarakat yang mampu

menggali potensi masyarakat sehingga menjadi modal sosial perusahaan

untuk maju dan berkembang.

`

d. Membangun citra perusahaan sebagai perusahaan yang ramah dan peduli

akan masalah – masalah sosial.

3. Plant Administrator

a. Bertanggung jawab kepada Plant Manager.

b. Bertanggung jawab atas validitas standar operasional dan pelaksanaan

sistem mutu perusahaan.

c. Mengatur serta memastikan kegiatan pengembangan sistem mutu

perusahaan secara berkala dengan baik.

4. Logistic Manager

a. Bertanggung jawab kepada Plant Manager.

b. Menerima hasil produksi dari departemen produksi dan membuat berita

acara yang sah.

c. Membuat laporan tentang penerimaan dan pengeluaran serta keadaan

persediaan pada waktu tertentu.

d. Menganalisis keadaan persediaan untuk menentukan jumlah persediaan

yang minimum dan jumlah pesanan yang ekonomis.

e. Bertanggung jawab atas seluruh pengadaan bahan - bahan yang diperlukan

yang menyangkut produksi maupun peralatan administrasi produksi. f. Menentukan barang yang akan dibeli apakah sesuai dan membuat pesanan

sesuai dengan pemakaian dan penggunaan.

g. Memeriksa barang yang akan dibeli apakah sesuai dengan spesifikasi dan

`

5. Head of Quality Control & Laboratory

a. Bertanggung jawab kepada Plant Manager.

b. Bertanggung jawab dan mengatur kegiatan laboratorium atas

pengembangan dan kelangsungan produksi.

c. Memeriksa dan menguji hasil produksi agar mutu yang ditetapkan oleh

perusahaan dapat dipenuhi.

6. Head of Production for 240 ml & Gallon

a. Bertanggung jawab kepada Plant Manager.

b. Bertanggung jawab atas pelaksanaan kegiatan dan kelancaran operasional

produksi air minum kemasan cup 240 ml dan kemasan gallon.

c. Menjalin hubungan dengan departemen lain untuk kelancaran proses

produksi air minum kemasan cup 240 ml dan kemasan gallon.

d. Membuat laporan tentang rencana dan hasil produksi air minum kemasan

cup 240 ml dan kemasan gallon.

e. Mengawasi dan mengevaluasi kegiatan produksi air minum kemasan cup

240 ml dan kemasan gallon untuk mengetahui kekurangan dan

penyimpangan yang terjadi sehingga dapat dilakukan perbaikan.

7. Head of Production for 600 ml & 1.500 ml a. Bertanggung jawab kepada Plant Manager.

b. Bertanggung jawab atas pelaksanaan kegiatan dan kelancaran operasional

produksi air minum kemasan botol 600 ml dan kemasan botol 1.500 ml.

c. Menjalin hubungan dengan departemen lain untuk kelancaran proses

`

d. Membuat laporan tentang rencana dan hasil produksi air minum kemasan

botol 600 ml dan kemasan botol 1.500 ml.

e. Mengawasi dan mengevaluasi kegiatan produksi air minum kemasan botol

600 ml dan kemasan botol 1.500 ml untuk mengetahui kekurangan dan

penyimpangan yang terjadi sehingga dapat dilakukan perbaikan.

8. Head of Technical

a. Bertanggung jawab kepada Plant Manager.

b. Merencanakan perubahan sistem operasional mesin - mesin dalam rangka

peningkatan efisiensi.

c. Bertanggung jawab terhadap kelancaran operasional produksi.

d. Bertanggung jawab atas pemeliharaan dan perbaikan mesin dan peralatan

produksi serta menjadwalkan pelaksanaan, pemeliharaan, dan perbaikan

seluruh mesin dan peralatan produksi.

e. Memperhitungkan dan merencanakan kebutuhan spare part beserta

anggarannya untuk mesin dan peralatan.

9. Head of System Procedural

a. Bertanggung jawab kepada Plant Manager.

b. Merencanakan dan menetapkan seluruh standar prosedur pelaksanaan

sistem dan kegiatan di perusahaan.

c. Mengevaluasi prosedur pelaksanaan sistem dan kegiatan di perusahaan

untuk mengetahui kekurangan dan penyimpangan yang terjadi sehingga

`

10. Stakeholder

a. Bertanggung jawab kepada Plant Manager.

b. Mewakili perusahaan yang berkaitan dengan usaha untuk urusan luar

perusahaan atau pemerintah.

c. Membina hubungan kemasyarakatan dengan pihak luar yang berkaitan

dengan kegiatan usaha.

11. Head of SHE (Safety, Health & Environment)

a. Bertanggung jawab kepada Plant Manager.

b. Mengupayakan agar keselamatan, kesehatan kerja, dan lingkungan dapat

ditingkatkan di perusahaan.

c. Bertanggung jawab terhadap keberhasilan dan program keselamatan dan

kesehatan kerja.

d. Menganalisis cara kerja mesin dan peralatan yang digunakan agar sesuai

dengan program keselamatan dan kesehatan kerja dan lingkungan.

e. Membina karyawan dan tenaga kerja agar dapat menerapkan program

keselamatan dan kesehatan kerja.

f. Membuat laporan mengenai keselamatan kerja dan lingkungan perusahaan.

12. Head of Human Resources

a. Bertanggung jawab kepada Plant Manager.

b. Bertanggung jawab dalam bidang rekrutmen, PHK, dispensasi, cuti, dan

hal – hal lain yang berkaitan dengan tenaga kerja.

`

d. Menjamin terlaksananya ketetapan dan peraturan perusahaan tentang

tenaga kerja.

e. Memperhatikan kesejahteraan, kesehatan, dan ketertiban karyawan.

13. Plant Controller

a. Bertanggung jawab kepada Plant Manager.

b. Melakukan pengawasan atas seluruh kegiatan operasional perusahaan.

c. Membuat laporan atas hasil pengawasan seluruh kegiatan operasional

perusahaan untuk dievaluasi oleh plant manager.

14. Head of Finished Goods

a. Bertanggung jawab kepada Logistic Manager.

b. Membuat laporan jumlah produk jadi di gudang untuk diserahkan kepada

Logistic Manager.

c. Menganalisis jumlah persediaan produk jadi yang tepat untuk disimpan di

gudang.

15. Head of Worked Half Material

a. Bertanggung jawab kepada Logistic Manager.

b. Membuat laporan jumlah barang setengah jadi di gudang untuk diserahkan

kepada Logistic Manager.

c. Menganalisis jumlah persediaan barang setengah jadi yang tepat untuk

`

DAFTAR PUSTAKA

Erlina P. 2009. Mengoptimalkan Biaya Transportasi Untuk Penentuan Jalur Distribusi Produk “X” Dengan Menggunakan Metode Savings Matrix. Teknik Industri FTI-UPNV Jatim.

Gaspersz, Vincent. 2005. Production Planning and Inventory Control. Jakarta: Gramedia Pustaka Utama.

Ginting, Rosnani. 2007. Sistem Produksi. Yogyakarta : Graha Ilmu.

Makridakis, Spyros. 1999. Metode dan Aplikasi Peramalan. Edisi Kedua. Jilid Pertama. Jakarta: Penerbit Erlangga.

Martin, Andre. J. 1983. Distribution Requirement Planning, Distribution

Management’s Most Powerful Tool. America : Oliver Wight Limited Publications.

Nurwidiana, Wiwiek. 2011. Usulan Model Penentuan Jadwal dan rute Distribusi Untuk minimisasi Biaya Transportasi. Proceeding BKSTI VI.

Richardus, 2003, Manajemen Persediaan. Jakarta. Grasindo

T.Patiung,Robertus. 2009. Analisis Optimalisasi Biaya Distribusi Spare Parts di PT. United Tractors. Jakarta. Binus University.

Sinulingga, Sukaria. 2012. Metode Penelitian. Edisi Kedua. Medan: USU Press. W. Fogarty, Donald. 1997. Production & Inventory Management. South-East

BAB III

LANDASAN TEORI

3.1. Peramalan

3.1.1. Konsep Dasar Peramalan2

Peramalan merupakan tahap awal dari perencanaan dan pengendalian

produksi. Peramalan adalah pemikiran terhadap suatu besaran, misalnya

permintaan terhadap suatu atau beberapa produk pada periode yang akan datang.

Peramalan permintaan (demand forecasting) menyangkut peramalan permintaan

yang akan datang berdasarkan perhitungan tertentu. Peramalan permintaan

mencakup dua kegiatan, yaitu:

1. Mengidentifikasikan variabel-variabel yang mempengaruhi permintaan

2. Mengembangkan persamaan-persamaan yang menyatakan hubungan

antara-variabel-variabel tersebut dalam bentuk perhitungan matematis.

Pada hakekatnya peramalan merupakan suatu perkiraan terhadap keadaan

yang akan terjadi di masa yang akan datang. Keadaan masa yang akan datang

yang dimaksud adalah :

a. Apa yang dibutuhkan (jenis)

b. Berapa yang dibutuhkan (jumlah/kuantitas)

c. Kapan dibutuhkan (waktu)

Tujuan peramalan dalam kegiatan produksi yaitu untuk meredam

ketidakpastian, sehingga diperoleh suatu perkiraan yang mendekati keadaan yang

sebenarnya. Peramalan tidak akan pernah “perfect”, tetapi meskipun demikian

hasil peramalan akan memberikan arahan bagi suatu perencanaan. Suatu

perusahaan biasanya menggunakan prosedur tiga tahap untuk sampai pada

peramalan penjualan, yaitu diawali dengan melakukan peramalan lingkungan,

diikuti dengan peramalan penjualan industri, dan diakhiri dengan peramalan

penjualan perusahaan.

3.1.2. Pendefinisian Tujuan Peramalan

Tujuan peramalan dilihat dengan waktu:

a. Jangka pendek (short term)

Menentukan kuantitas dan waktu dari item dijadikan produksi. Biasanya

bersifat harian ataupun mingguan dan ditentukan oleh low management.

b. Jangka menengah (medium term)

Menentukan kuantitas dan waktu dari kapasitas produksi. Biasanya bersifat

bulanan ataupun kuartal dan ditentukan oleh middle management.

c. Jangka panjang (long term)

Menentukan kuantitas dan waktu dari fasilitas produksi. Biasanya bersifat

tahunan, 5 tahun, 10 tahun, ataupun 20 tahun dan ditentukan oleh top

3.1.3. Prinsip-prinsip Peramalan

Ada lima prinsip peramalan yang sangat perlu diperhatikan untuk

mendapatkan hasil peramalan yang baik yaitu:

Prinsip 1: Peramalan pasti mengandung error. Hampir tidak pernah ditemui

bahwa hasil peramalan persis seperti kenyataan di lapangan.

Peramalan mengurangi faktor ketidakpastian tetapi tidak pernah

mampu untuk menghilangkannya. Artinya peramal hanya bisa

mengurangi ketidakpastian yang akan terjadi, tetapi tidak dapat

menghilangkan ketidakpastian tersebut.

Prinsip 2 : Peramalan seharusnya mencakup ukuran dari error. Karena peramalan

pasti mengandung kesalahan, maka adalah penting bagi peramal

untuk menginformasikan seberapa besar kesalahan yang mungkin

terjadi. Besarnya kesalahan dapat dijelaskan dalam bentuk kisaran

hasil peramalan baik dalam unit atau persentase dan probablitias

tentang permintaan sesungguhnya akan berada dalam kisaran tersebut.

Prinsip 3: Peramalan item yang dikelompokkan dalam famili selalu lebih akurat

dibandingkan dengan peramalan dalam item per item. Jika famili

produk sebagai sebuah kesatuan diramalkan maka persentase error

akan semakin kecil, tetapi apabila diramalkan masing-masing sebagai

individual product maka persentase error akan semakin tinggi.

Prinsip 4: Peramalan jangka pendek lebih akurat dibanding dengan peramalan

jangka panjang. Hal ini desebabkan karena pada peramalan jangka

konstan sedangkan peramalan jangka panjang kemungkinan

terjadinya perubahan faktor-faktor yang mempengaruhi permintaan

besar.

Prinsip 5: Apabila dimungkinkan, perkiraan besarnya permintaan lebih disukai

berdasarkan perhitungan dari pada hasil peramalan. Misalnya, dalam

perencanaan produksi dalam lingkungan make to stock, apabila

besarnya permintaan terhadap produk akhir telah diperkirakan

berdasarkan hasil peramalan maka besarnya jumlah part, komponen,

sub assembly, dan bahan baku untuk produk tersebut lebih baik

dihitung berdasarkan principle of dependent demand dari pada

masing-masing ditetapkan berdasarkan hasil peramalan.

Hal-hal yang harus diperhatikan dalam memilih metode peramalan adalah: a. Item yang akan diramalkan

b. Interaksi situasi

c. Waktu persiapan

d. Jumlah data historis yang tersedia

3.1.4. Klasifikasi Metode Peramalan3

Dalam sistem peramalan, metode yang berbeda akan memberikan hasil

yang berbeda. Salah satu seni dalam peramalan adalah memilih metode

peramalan. Metode peramalan yang ada secara umum dibagi atas dua model yaitu

model kualitatif dan model kuantitatif. Secara lengkap berbagai metode peramalan

digambarkan pada Gambar 3.1.

Peramalan

Metode Kualitatif

Metode Kuantitatif

Metode Delphi

Dugaan Manajemen

Riset Pasar

Metode Kelompok Terstruktur

Time Series

Regresi

Smoothing

Dekomposisi

Kausal

Input-Output

Koefisien Korelasi

Pemodelan Ekonomik

Rata-rata

Moving Average

Exponential Smoothing

Gambar 3.1. Taksonomi Peramalan

3.1.4.1.Peramalan Kualitatif

Peramalan Kualitatif merupakan peramalan yang didasarkan atas kualitas

pada masa lalu. Hasil peramalan yang dibuat sangat tergantung pada orang yang

berdasarkan pemikiran yang besifat intuisi, judgement, pendapat, pengetahuan

serta pengalaman dari penyusunnya.

Beberapa metode peramalan yang yang digolongkan sebagai model

kualitatif adalah sebagai berikut :

a. Metode Delphi

Dalam hal ini, sekelompok pakar mengisi kuisioner, kemudian moderator

menyimpulkan hasilnya dan memformulasikan menjadi suatu kuisioner baru

yang diisi kembali oleh kelompok tersebut, demikian seterusnya. Adapun

tahapan yang dilakukan adalah menentukan beberapa pakar sebagai partisipan,

melalui kuisioner diperoleh peramalan dari seluruh partisipan, simpulkan

hasilnya yang kemudian didistribusikan kembali kepada partisipan dengan

pertanyaan yang baru, simpulkan kembali revisi peramalan dan kondisi. b. Dugaan Manajemen

Dalam hal ini, peramalan didasarkan pada pertimbangan manajemen,

umumnya oleh menejemen senior. Metode ini akan cocok dalam situasi yang

sangat sensitif terhadap intuisi dari suatu kelompok kecil orang yang karena

pengalamannya mampu memberikan opini yang kritis dan relevan. c. Riset Pasar

Merupakan metode peramalan yang didasarkan pada hasil-hasil dari survei

pasar yang dilakukan oleh tenaga-tenaga pemasar produk atau yang

mewakilinya. Metode ini akan menjaring informasi dari pelanggan, sehingga

riset pasar tidak hanya untuk membantu peramalan, tetapi juga untuk

d. Metode Kelompok Terstruktur

Metode ini hampir sama dengan metode Delphi, namun dalam hal ini grup

tidak berjumpa secara bersama dalam suatu forum untuk berdikusi, tetapi

mereka diminta pendapatnya secara terpisah dan tidak boleh secara berunding.

Hal ini dilakukan untuk menghindari pendapat yang bias karena pengaruh

kelompok. e. Analogi Historis

Merupakan teknik peramalan yang didasarkan pada pola data masa lalu dari

produk-produk yang dapat disamakan secara analogi. Analogi historis akan

cenderung lebih baik untuk penggantian produk di pasar dan apabila terdapat

hubungan substitusi langsung dari produk dalam pasar itu.

3.1.4.2.Peramalan Kuantitatif

Peramalan kuantitatif yaitu peramalan yang didasarkan pada data

kuantitatif pada masa lalu. Hasil peramalan yang dibuat tergantung pada metode

yang dipergunakan dalam peramalan tersebut. Metode yang baik yaitu metode

yang memberi nilai-nilai perbedaan atau penyimpangan yang mungkin. Peramalan

kuantitatif hanya dapat digunakan apabila terdapat tiga kondisi berikut:

1. Adanya informasi tentang keadaan yang lain.

2. Informasi tersebut dapat dikuantifikasikan dalam bentuk data dapat

diasumsikan bahwa pola yang lalu akan berkelanjutan pada masa yang

akan datang.

Gambar 3.2. Langkah–langkah Peramalan Secara Kuantitatif

1. Metode Time Series

Metode Time Series merupakan metode yang dipergunakan untuk

menganalisis serangkaian data yang merupakan fungsi dari waktu. Metode ini

mengasumsikan beberapa pola atau kombinasi pola selalu berulang sepanjang

waktu, dan pola dasarnya dapat diidentifikasi semata-mata atas dasar data historis

dari serial itu. Dengan metode deret waktu dapat ditunjukkan bagaimana

permintaan terhadap suatu produk tertentu bervariasi terhadap waktu. Sifat dari

perubahan permintaan dari tahun ke tahun dirumuskan untuk meramalkan

penjualan pada masa yang akan datang. Langkah I

Langkah II

Langkah III

Langkah IV

Langkah V

Langkah VI

Ada empat komponen utama yang mempengaruhi analisis ini, yaitu :

a. Pola siklis, jika penjualan produk memilki siklus yang berulang secara

periodik

b. Pola musiman, jika pola penjualan berulang setiap periode

c. Pola horizontal, jika nilai data berfluktuasi di sekitar nilai rata-rata

d. Pola trend, jika data memiliki kecenderungan untuk naik atau turun terus

menerus

Dalam meramalkan biaya–biaya yang termasuk di dalam biaya operasi

dipergunakan pola trend karena biaya tersebut cenderung naik jika

mesin/peralatan semakin tua atau semakin lama jangka waktu pemakaiannya. Ada

beberapa trend yang digunakan di dalam penyelesaian masalah ini yaitu :

1. Trend linier

Bentuk persamaan umum :

Y = a + bt

sedangkan peramalannya mempunyai bentuk persamaan

Yt = a + bt

2 2

) ( t t n Y t tY n

b t t

n t b Y a

t

Bentuk persamaan umum :

Y = aebt

sedangkan peramalannya mempunyai bentuk persamaan :

Yt = aebt

2 2

) ( ln ln t t n Y t Y t n

b t t

n t b Y a

ln t

ln3. Trend Logaritma

Y = a + b log t

sedangkan bentuk peramalannya :

Yt = a + b log t

2 2

) log ( log log log t t n Y t tY n

b t t

n t b Y

a

t

log4. Trend Geometrik

Bentuk persamaannya :

sedangkan bentuk peramalannya :

Yt = atb

2 2

) log ( log log log log . log t t n Y t Y t n

b t t

n

t b

Y

a

t

log log5. Trend Hiperbola

Bentuk persamaan umumnya adalah :

Y = t b

a

sedangkan peramalnnya :

Yt = t b a

2 2

) ( log log . log t n t Y t Y t n

b t t

n

t b Y

a

log t log

logMetode peramalan Time Series yang digunakan adalah :

Metode ini merupakan dasar garis kecenderungan untuk suatu persamaan,

sehingga dengan dasar persamaan tersebut dapat di proyeksikan hal-hal yang

akan diteliti pada masa yang akan datang.

Bentuk fungsi dari metode ini dapat berupa:

a. Konstan, dengan fungsi peramalan (Yt):

Yt = a, dimana

N Y a

1dimana : Yt = nilai tambah

N = jumlah periode

b. Linier, dengan fungsi peramalan:

Yt = a + bt

dimana :

n bt Y

a

2 2 t t n y t ty n bc. Kuadratis, dengan fungsi peramalan :

Yt = a + bt + ct2

dimana : n t c t b Y

a

2

b

c 2 b

2 2 4

t Y n tY

t2 Y n t2Y

2 2 3

t n t t

d. Eksponensial, dengan fungsi peramalan :

Yt = aebt

dimana : n t b Y

a

ln

ln

2 2 ln ln ln

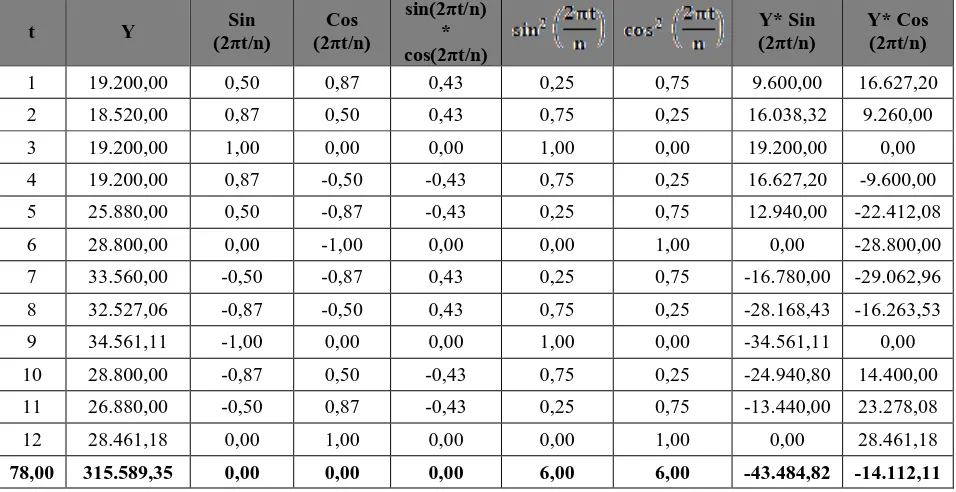

t t n Y t Y t n ae. Siklis, dengan fungsi peramalan :

n t c n b a Yt 2 cos 2 sin ˆ dimana : n t c n t b na

Y sin2

cos2

n t n t c n b n t a n tYsin2

sin2 sin2 2

sin2 cos2

n t n t b n c n t a n tYcos2

cos2

cos2 2

sin2 cos23.2. Economic Order Quantity (EOQ)4

Kegunaan EOQ merupkan metode untuk menentukan order quantity yang

akan meminimumkan jumlah biaya persediaan per waktu. Dalam penggunaannya

metode EOQ ini dapat dikombinasikan untuk menentukan planned shipments.

DRP adalah satu metode yang dipakai bersama dengan EOQ untuk pengendalian

persediaan dan penjadwalan distribusi pada distribution center.

Asumsi – asumsi dasar EOQ adalah :

1. Lead time adalah konstan dan diketahui.

2. Preparation cost dan total carrying cost konstan dan diketahui.

3. Replenishment sesegera mungkin.

EOQ dapat dihitung dengan rumus :

h

Dk

2

Dimana :

D = Jumlah kebutuhan barang selama satu periode (tahun)

k = Ordering cost setiap kali pesan

h = Holding cost setiap kotak selama satu periode (tahun)

4 Arman Hakim dan Yudha Prasetyawan, 2008, Perencanaan dan Pengendalian Produksi, Yogyakarta:

3.3. Distribution Requirement Planning (DRP)5

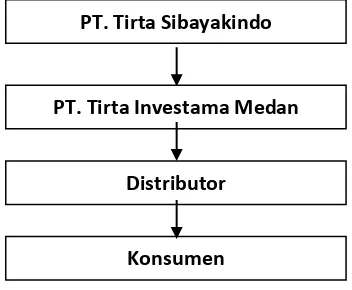

Distribusi yaitu usaha perpindahan atau pengiriman produk dari akhir lini

produksi kepada konsumen. Kegiatan distribusi meliputi transportasi, proteksi

terhadap pengemasan, pengendalian persediaan, bangunan pabrik, pemilihan

lokasi gudang, pemrosesan pesanan, peramalan pasar, dan layanan pelanggan.

Distribution Requirement Planning (DRP) merupakan suatu rencana

penjadwalan kebutuhan untuk mengisi persediaan pada distribution center (DC).

Sistem distribusi diklasifikasikan atas 2 jenis yaitu :

1. Sistem tarik (pull system)

Sistem tarik yaitu sistem pengisian persediaan dimana setiap DC menentukan

kebutuhannya dan memesan dari CSF.

2. Sistem dorong (push system)

Sistem dorong yaitu sistem pengisian persediaan dimana CSF menentukan

bagaimana mengalokasikan produksi ke DC daripada menunggu mereka

untuk memesan.

Distribution Requirement Planning (DRP) merupakan proses manajemen

yang mengintegrasikan sejumlah aktivitas kritis yang perlu untuk mengatur dan

mengendalikan operasi-operasi distribusi dan mengintegrasikan kebutuhan operasi

tersebut dengan kemampuan dari sumber persediaan. Logika yang digunakan

dalam DRP hampir sama dengan MRP. DRP mengantisipasi kebutuhan dengan

perencanaan ke depan pada tiap level distribusi. Dengan DRP ini, unit usaha

5 Vincent Gaspersz, 2005, Production Planning and Inventory Control, Jakarta: Gramedia Pustaka Utama,

memulai penjadwalan distribusi dengan lebih akurat dan pada saat yang sama

mencapai stabilitas produksi.

Sebagai akibatnya kegiatan distribusi produk dapat memperoleh

keuntungan besar dalam hal perbaikan pelayanan pelanggan, pengurangan biaya

persediaan, dan pengurangan sedikitnya biaya-biaya barang yang rusak.

3.3.1. Input Distribution Requirement Planning (DRP)

Input – input DRP secara umum meliputi data sebagai berikut :

1. Bill of Distribution

Bill of Distribution merupakan informasi yang menjelaskan hubungan antara

supplier dan yang disuplainya tersusun dalam bentuk level per level.

Informasi ini menunjukkan arah informasi material produk dari level yang

tinggi ke level yang rendah. Sehingga akan membantu menentukan kebutuhan

kotor yang lebih tinggi nantinya.

2. Lead Time Distribusi

Lead time distribusi merupakan waktu yang diperlukan dari pelepasan order

sampai order diterima DC. Lead time distribusi disusun dari beberapa

komponen yaitu pelepasan order, pemuatan barang, pengangkutan barang,

dan pembongkaran barang ke DC.

3. Order Entry

Order entry merupakan proses penerimaan dan penerjemahan apa yang

diinginkan konsumen kepada bagian distribusi. Hal ini dapat merupakan

finished good product, sampai kepada aktivitas rumit yang meliputi usaha

engineering untuk produk make to order.

4. Forecasting

Forecasting merupakan hasil peramalan permintaan produk pada

masing-masing DC yang langsung berhubungan dengan konsumen.

5. Inventory Record

Inventory record merupakan catatan keadaan persediaan produk pada

masing-masing gudang di DC.

3.3.2. Logika Distribution Requirement Planning (DRP)

Pada intinya logika dari proses DRP adalah proses-proses yang hampir

sama dengan MRP yaitu :

1. Netting

Netting merupakan proses perhitungan kebutuhan bersih (net requirement).

Kebutuhan bersih adalah selisih antara kebutuhan kotor (gross requirement)

dengan keadaan persediaan yaitu persediaan yang masih dimiliki (on-hand)

dan sedang dipesan (on-order). Dimana kebutuhan kotor untuk DC adalah

hasil peramalan permintaan produk pada DC tersebut. Data yang harus

diketahui untuk menentukan kebutuhan bersih pada setiap periode adalah

persediaan yang masih dipunyai (project on – hand) pada awal perencanaan

2. Lot Sizing

Lot Sizing merupakan proses untuk menentukan besarnya pesanan pada setiap

item berdasarkan kebutuhan bersih yang dihasilkan dari proses netting.

Biasanya cara yang digunakan adalah economic order quantity (EOQ).

3. Offsetting

Offsetting bertujuan menentukan saat yang tepat untuk melakukan rencana

pemesanan guna memenuhi kebutuhan bersih.

4. Exploding

Exploding merupakan proses perhitungan kebutuhan kotor untuk item pada

level yang lebih tinggi. Dasar untuk menentukan kebutuhan item pada level

tergantung pada posisinya pada struktur distribusi.

3.3.3. Output Distribution Requirement Planning (DRP)

Sistem DRP dengan nyata menghasilkan dua output yaitu DRP Worksheet

untuk setiap DC, dan master schedule yang merupakan DRP Worksheet untuk

CSF di samping terdapat pegging information yang dapat melacak kembali

sumber dari permintaan pada CSF. DRP Worksheet memiliki 2 bagian penting

yaitu:

1. Time Phased Information

Time phased information adalah informasi-informasi yang dikeluarkan

berdasarkan pada suatu time phased yang menunjukkan perkiraan keadaan

pada time phased tersebut. Informasi time – phased meliputi:

Demands Forecast merupakan hasil peramalan permintaan akan suatu

produk pada masing-masing distribution center.

b. Planned Shipments-Receipt Date

Planned Shipments-Receipt Date merupakan jumlah item atau produk yang

dijadwalkan untuk dimasukkan dalam stok. Planned Shipments-Receipt

Date produk tidak harus dalam perjalanan, tetapi dapat juga berupa order

yang masih dalam pengemasan dan pemuatan.

c. Planned Shipments-Ship Date

Planned Shipments-Ship Date merupakan order yang belum dilepas dan

masih dalam perencanaan. Pada DC, Planned Shipments-Ship Date adalah

jadwal untuk pengiriman produk pada masa yang akan datang dari CSF.

d. Project On-Hand

Project On-Hand merupakan proyeksi jumlah persediaan yang ada pada

suatu time phased tertentu. Project On-Hand merupakan suatu

perencanaan jumlah persediaan pada DC dan CSF yang dijadikan

gambaran persediaan yang ada pada masa yang akan datang. Sehingga

dengan Project On-Hand ini, setiap komponen sistem distribusi dapat

mengetahui masing-masing inventory level sistem tersebut.

2. Description Information

Description information merupakan atribut-atribut masukan pada awal

perencanaan. Description information ini berupa pengolahan data awal untuk

a. On-hand balance

On-hand balance merupakan jumlah persediaan produk yang terdapat

dalam DC pada awal perencanaan. On-hand balance tidak termasuk pada

produk yang berada dalam transit dan produk yang rusak. Jadi produk

yang ada pada DC adalah jumlah produk yang tersedia untuk dikirimkan.

b. Safety stock

Safety stock merupakan persediaan pengaman yang digunakan untuk

memproteksi keadaan apabila penjualan melebihi apa yang diramalkan.

c. Lead time distribusi

Lead time distribusi merupakan waktu yang dibutuhkan untuk melepaskan

suatu order sampai waktu order diterima di distribusi. Lead time distribusi

dimulai saat menentukan kebutuhan untuk sebuah penambahan

(replenishment) sampai saat inventory yang dibutuhkan.

d. Order Quantity

Order Quantity merupakan jumlah produk yang telah ditentukan untuk

dikirim. Sedangkan pegging information adalah suatu cara untuk dapat

melacak kembali sumber dari permintaan pada CSF untuk satu waktu

tertentu. Pegging information sangat berguna bilamana seluruh demand

dari sebuah item tidak dapat dipenuhi. Penggunaan pegging ini penting

dilakukan untuk menghemat waktu dalam memperoleh sumber masalah

untuk perencanaan pendistribusian bilamana demand melebihi supply.

menghabiskan waktu untuk pemecahan masalah tersebut daripada mencari

[image:37.595.70.560.223.529.2]dimana terjadi kelebihan demand.

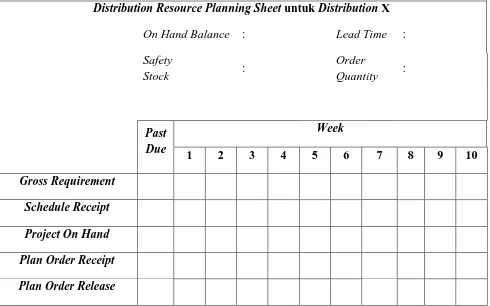

Tabel 3.1. Distribution Resource Planning Sheet

Distribution Resource Planning Sheet untuk Distribution X

On Hand Balance : Lead Time :

Safety

Stock :

Order

Quantity :

Past Due

Week

1 2 3 4 5 6 7 8 9 10

Gross Requirement

Schedule Receipt

Project On Hand

Plan Order Receipt

Plan Order Release

Sumber: Andre J. Martin, Distribution Resource Planning

3.3.4. Sumber-sumber Perubahan yang Mempengaruhi Rencana DRP

Beberapa perubahan yang mungkin akan mempengaruhi rencana DRP

adalah:

1. Kesalahan peramalan.

2. Perbaikan-perbaikan peramalan.

4. Kehilangan atau kerusakan dari inventory.

5. Pemogokan karyawan/pekerja.

3.3.5. Stok Pengaman dalam DRP

Stok pengaman dalam DRP digunakan untuk mengantisipasi

ketidakpastian permintaan relatif terhadap ramalan-ramalan yang dibuat.

Ketidakpastian ini paling mungkin terjadi apabila permintaan benar-benar

independent pada pusat-pusat distribusi yang secara langsung melayani

pelanggan. Tingkat stok pengaman secara keseluruhan dalam sistem distribusi

seharusnya menjadi lebih kecil untuk push system daripada pull system.

Salah satu cara untuk menyelesaikan masalah ketidak pastian permintaan

dan penawaran (lead time uncertainty) yaitu dengan mengkombinasikan data yang

menunjukkan rata-rata permintaan. Hal ini akan menghasilkan ukuran variasi

yang lebih besar, namun dapat diterapkan sebagai perhitungan dalam keadaaan

normal untuk menentukan stok pengaman guna mencapai tingkat pelayanan yang

diinginkan yaitu :

SS = z x s

Dimana :

SS = stok pengaman yang disediakan untuk menghadapi ketidakpastian

permintaan dan penawaran.

z = faktor pengganda pada tingkat pelayanan yang diinginkan.

3.4. Manajemen Logistik

Logistik merupakan seni dan ilmu mengatur dan mengontrol arus barang,

energi, informasi, dan sumber daya lainnya, seperti produk, jasa, dan manusia,

dari sumber produksi ke pasar dengan tujuan mengoptimalkan penggunaan modal.

Manufaktur dan marketing akan sulit dilakukan tanpa dukungan logistik. Logistik

juga mencakup integrasi informasi, transportasi, inventori, pergudangan, reverse

logistics dan pemaketan.

Berdasarkan pengertian di atas, maka misi logistik adalah "mendapatkan

barang yang tepat, pada waktu yang tepat, dengan jumlah yang tepat, kondisi yang

tepat, dengan biaya yang terjangkau, dengan tetap memberikan kontribusi profit

bagi penyedia jasa logistik"

Karenanya, logistik selalu berkutat dalam menemukan keseimbangan

untuk dua hal yang amatlah sulit untuk disinergikan, yaitu menekan biaya

serendah-rendahnya tetapi tetap menjaga tingkat kualitas jasa dan kepuasan

konsumen. Dalam dunia bisnis yang selalu berubah, manajemen logistik yang

baik merupakan sebuah keharusan

Ada 5 komponen yang membentuk sistem logistik, yaitu : Struktur lokasi

fasilitas, transportasi, persediaan (inventory), komunikasi, penanganan (handling)

dan penyimpanan (storage). Dalam suatu jaringan transportasi merupakan suatu

rantai penghubung. Manajemen transportasi dan lalu lintas mendapat banyak

perhatian dalam tahun-tahun ini. Pada umumnya, suatu perusahaan mempunyai 3

alternatif untuk menetapkan kemampuan transportasinya. Pertama armada

kedua kontrak khusus yang dapat diatur dengan spesialis transportasi untuk

mendapatkan kontrak jasa-jasa pengangkutan. Dan yang ketiga adalah suatu

perusahaan dapat memperoleh jasa-jasa dari perusahaan transportasi berijin yang

menawarkan pengangkutan dari suatu tempat ke tempat tertentu dengan biaya

tertentu atau disebut dengan angkutan umum. Dilihat dari sudut pandang logistik,

terdapat tiga faktor yang memegang peranan penting dalam menentukan

kemampuan pelayanan transportasi yaitu : biaya, kecepatan, dan konsistensi.

Kegiatan logistik akan berjalan dengan efektif dan efisien apabila

memenuhi empat syarat yaitu : tepat jumlah, tepat mutu, tepat ongkos dan tepat

waktu.6 Tujuan logistik adalah menyediakan produk dalam julah yang tepat,

kualitas yang tepat, pada waktu yang tepat dengan biaya yang rendah. Ciri utama

kegiatan logistik adalah tercapainya sistem yang integral dari berbagai dimensi

dan tujuan kegiatan terhadap pemindahan (movement) serta penyimpanan

(storage) secara strategis di dalam pengelolaan perusahaan.

3.5. Konsep Logistik Terpadu

Dekade sekarang ini manajemen logistik dalam perkembangannya menuju

pada manajemen logistik terpadu. Kalau kita lihat sebelum tahun 1950 organisassi

perusahaan hanya menangani manajemen logistik secara terpisah. Pada tahun

1970-1978 merupakan periode perubahan prioritas. Dalam periode prioritas ini

pihak manajemen mulai merumuskan rencana terhadap penyimpanan atau

pergudangan, pengangkutan dan bukan hanya merencanakan operasi untuk

bereaksi terhadap permintaan pasar.

(Bowersox,1978,p.24) konsep logitik terpadu terdiri dari 2 usaha yang

berkaitan yaitu :

1. Operasi Logistik

Aspek operasional logistik ini adalah mengenai manajemen pemindahan dan

penyimpanan material dan produk jadi perusahaan. Jadi operasi logistik itu

dapat dipandang berawal dari pengangkutan pertama material atau

komponen-komponen dari sumber perolehannya dan berakhir pada

penyerahan produk yang dibuat atau diolah pada langganan atau komsumen.

Operasi logistik dapat dibagi dalam 3 kategori yaitu : - Manajemen Distribusi Fisik

Proses manajemen distribusi fisik adalah menyangkut pengangakutan

produk kepada pelangan. Dalam distribusi fisik, pelanggan dipandang

sebagai pemberhentian terakhir dalam saluran pemasaran. Jika produk

yang tepat tidak dapat diserahkan pada waktu yang dibutuhkan degan cara

yang ekonomis maka mungkin banyak usaha pemasaran yang berada

dalam bahaya. Melalui proses distribusi fisik inilah waktu dan ruang dalam

pelayanan nasabah menjadi bagian yang internal dari pemasaran. Jadi

distribusi fisik mengubungkan suatu perusahaan dengan nasabahnya. - Manajemen Material

Manajemen material adalah menyangkut perolehan dan pengangkutan

ke tempat pembuatan data perakitan, gudang, atau toko pengecer. Seperti

halnya distribusi fisik, manajemen material berkenaan dengan penyediaan

jenis material yang dikehendaki ditempat dan pada waktu yang

dibutuhkan. Kalau distribusi fisik adalah mengenai pengiriman keluar

yaitu nasabah, maka manajemen material adalah mengenai pergerakan ke

dalam yaitu pembuatan, penyortiran atau perakitan. - Internal Inventory Transfer

Proses pemindahan persediaan barang di dalam perusahaan yaitu mengenai

pengawasan terhadap komponen-komponen setengah jadi pada saat

mengalir diantara tahap-tahap manufacturing, dan pengangkutan dari

produk jadi ke gudang atau saluran pengecer. Yang terpenting dari

manajemen terpadu merupakan koordinasi dari ketiga jenis pergerakan

tersebut. Ketiga pergerakan tersebut bergabung untuk memberikan

manajemen operasional bagi material. Komponen setengah jadi dan

produk-produk yang bergerak diantara berbagai lokasi, sumber suplai, dan

ara langganan dari perusahaan secara keseluruhan. Dalam pengertian ini,

maka logistik adalah mengenai manajemen strategi dari keseluruhan

pergerakan dan dan penyimpanan. 2. Koordinasi Logistik

Koordinasi logistik adalah mengenai identifikasi kebutuhan pergerakan dan

penetapan rencana untuk memadukan seluruh kegiatan operasi logistik.

Koordinasi logistik adalah menyangkut perencanaan dan pengawasan

untuk memastikan bahwa seluruh pergerakan dan penyimpanan diselesaikan

seefektif dan seefisien mungkin.

Prestasi logistik diukur dengan 3 variabel, yaitu :

1. Penyediaan (availability) adalah menyangkut kemampuan perusahaan untuk

secara konsisten memenuhi kebutuhan material/bahan produksi. Jadi hal ini

menyangkut level persediaan atau variabel persediaan, semakin rendah

frekuensi pengeluaran untuk stok yang direncanakan, berarti semakin tinggi

investasi yang harus disiapkan.

2. Kemampuan (capability) adalah menyangkut jarak waktu antara penerimaan

suatu pesanan dengan pengantaran barang yang dipesan. Kemampuan ini

terdiri dari kecepatan pengantaran dan konsistensinya dalam jangka waktu

tertentu.

3. Mutu (quality) yaitu menyangkut seberapa jauh sebaiknya tugas logistik

secara keseluruhan dilaksanakan, besarnya kerusakan, item-item yang betul,

pemecahan masalah yang timbul. Jadi, quality menyangkut penjagaan

terhadap tingkat kesalahan yang rendah dan pemecahan masalah-masalah pada

waktunya.

3.6. Sistem Transportasi7

Sistem merupakan suatu bentuk keterkaitan antara suatu variabel lainnya

dalam tatanan yang terstruktur. Sedangkan transportasi itu sendiri adalah kegiatan

pemindahan barang-barang/penumpang dari suatu tempat ke tempat lain.

Sehingga sistem transportasi dapat diartikan sebagai gabungan dari beberapa

komponen atau obyek yang saling berkaitan dalam hal pengangkutan

barang/manusia oleh berbagai jenis kendaraan sesuai dengan kemajuan teknologi.

Transportasi memberikan manfaat geografis pada sistem logistik dengan

menghubungkan fasilitas-fasilitas dengan pasar. Pada banyak perusahaan,

pengeluaran untuk transportasi lebih besar dari pengeluaran untuk unsur lainnya.

Biaya transport industri yang menghasilkan produk bernilai tinggi adalah rendah

presentasenya terhadap penjualan. Sebaliknya, biaya transport batu bara, bijih

besi, bahan-bahan kimia dasar dan pupuk adalah relatif tinggi. Kebutuhan

pelayanan industri sangat berbeda-beda dari industri ke industri. Banyak pilihan

transpotasi tersedia bagi pengangkutan produk atau bahan mentah dalam system

logistik. Disamping itu perusahaan dapat memutuskan untuk mengusahakan

transportasi sendiri, atau mengadakan perjanjian dengan spesialis transport.

Sistem logistik memandang kegiatan transportasi dengan empat faktor yang

memegang peranan penting, yaitu8 : a. Biaya

Biaya transportasi merupakan pembayaran sesungguhnya yang harus

dikeluarkan guna mengganti balas jasa pengangkutan barang yang telah

dikeluarkan, jadi bukan berarti metode transportasi yang termurah itu

merupakan metode yang pasti dikehendaki.

b. Kecepatan

Faktor kecepatan merupakan waktu yang dibutuhkan guna menyelesaikan

suatu tugas pengangkutan di antara tempat asal barang ke tempat tujuan yang

dikehendaki. Faktor kecepatan harus selalu dikaitkan dengan kondisi barang

yang dipindahkan agar jangan sampai terjadi kerusakan walau mungkin dari

segi waktu lebih cepat dari penggunaan transportasi lainnya. Bisa dikatakan

waktu yang paling cepat dalam kegiatan transportasi suatu barang belum

menjamin tercapainya kegiatan logistik yang baik.

c. Pelayanan

Faktor pelayanan merupakan suatu kegiatan servis yang diberikan terhadap

barang perusahaan selama dalam kegiatan pemindahan barang. Pelayanan atau

servis datangnya dari berbagai pihak, baik pengangkutan barang itu dikelola

oleh perusahaan sendiri atau dengan cara menyewa dari perusahaan

pengangkutan yang resmi. Pelayanan barang datangnya dari para karyawan

yang membawa, mengendalikan alat transportasi para petugas yang

berhubungan dengan alat transportasi. Pelayanan yang terbaik yang kita

harapkan dengan tidak menambah biaya transportasi dari biaya yang normal.

d. Konsistensi

Konsistensi pelayanan merupakan hal yang cukup penting di bidang

transportasi dengan menunjukkan prestasi waktu yang teratur.

Sistem yang digunakan untuk mengangkut barang-barang dengan

menggunakan alat angkut tertentu dinamakan moda transportasi (mode of

moda transportasi. Lima cara utama tersebut adalah kereta api, jalan raya, jalan

air, saluran pipa dan penerbangan. Masing-masing alat transportasi ini mempunyai

kebaikan dan kelemahan terhadap kegiatan logistik di perusahaan.

3.6.1. Travelling Salesman Problem

Dalam sistem jaringan manufaktur, dimungkinkan terdapatnya satu unit

gudang induk bahan baku dan beberapa unit produksi yang terpisah satu dengan

yang lain. Dalam literatur, masalah rute kendaraan ini disebut sebagai

permasalahan distribusi bahan baku dari satu gudang induk ke beberapa unit

produksi yang saling terpisah.

Secara rutin sebuah perusahaan melakukan pengiriman barang kepada

konsumen pada area geografis yang dilayani oleh fasilitas-fasilitas perusahaan.

Dalam hal ini perusahaan melakukan pengiriman barang dengan sejumah armada

kendaraan. Pengelilingan kendaraan meliputi perencanaan operasi armada

kendaraan untuk mengirim barang untuk menghasilkan pelayanan.

Masalah pengelilingan kendaraan atau penyusunan rute kendaraan disadari

berbeda dalam hal ukuran dan kerumitan. Masalah penyusunan rute ini dapat

menjadi sulit untuk operasi-operasi yang lebih besar sesuai dengan banyaknya

fasilitas yang dimiliki, banyaknya pelanggan, area pelayanan, dan ukuran armada

atau kemampuan jangkauan armada. Kunci keputusan penyelesaian masalah rute

kendaraan adalah mendesain rute-rute kendaraan. Rute adalah tempat

pemberhentian-pemberhentian dimana sebuah kendaraan mengunjungi antara dua

pemberhentian berturut-turut terhadap depot dan proses perencanaan dari titik

awal (Perusahaan) ke titik konsumsi (Kosumen) untuk memenuhi kebutuhan

konsumen. Solusi optimal adalah pencarian atau penyelesaian masalah yang baik

dalam penentuan rute dan penjadwalan kendaraan yang paling efisien. Urutan

masalah penyusunan rute yang paling mudah terjadi ketika kita melihat rute

tunggal yang mengunjungi semua pelanggan dan minimisasi waktu total

perjalanan. Hal inilah yang disebut masalah perjalanan salesman (Travelling

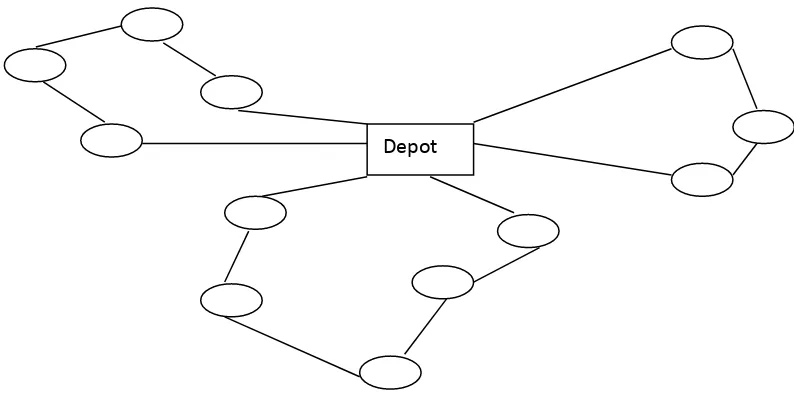

Salesman Problem) yang dapat dilihat pada Gambar 3.3

Gambar 3.3. Contoh Travelling Salesman Problem

3.6.2. Vehicle Routing Problem

Vehicle Routing Problem terkait dengan permasalahan bagaimana

mendatangi pelanggan dengan menggunakan peralatan yang ada. Istilah lain untuk

masalah ini adalah Vehicle Sceduling Problem, Vehicle Dispatching Problem,

Delivery Problem. Vehicle Routing Problem adalah sebuah hard combinatorial Depot

45 25

40 25

60

40

optimisation problem. Permasalahan ini erat kaitannya dengan permasalahan

Travelling Salesman Problem. Vehicle Routing Problem menjadi Travelling

Salesman Problem pada saat hanya terdapat satu alat angkut yang kapasitasnya

tak hingga.

Dalam permasalahan vehicle routing, jika setiap alat angkut dapat

menempuh trip/rute majemuk selama horizon perencanaan maka ini disebut

sebagai Multi Trip Vehicle Routing Problem.9 Bentuk dari solusi Vehicle routing

[image:48.595.150.547.371.570.2]Problem dasar dapat dilihat pada Gambar 3.4.

Gambar 3.4. Bentuk Solusi Vehicle Routing Problem

9 Ballou, Ronald, Busines Logistics management (New jersey : Prentice-hall International, Inc, 1999), pp. 199

3.6.3. Metode Pemilihan Rute

Masalah pencaraian solusi yang baik dalam penentuan rute dan

penjadwalan kendaraan menjadi sulit dengan adanya pembatas-pembatas

tambahan dari masalah. Time windows, jumlah truk yang banyak dengan

perbedaan kapasitas, total maksimum waktu distribusi yang diizinkan dalam rute,

perbedaan kecepatan dalam zona yang berbeda, rintangan/penghalang dalam

perjalanan (sungai, belokan , gunung), dan waktu istirahat untuk pengemudi

adalah beberapa pertimbangan yang diperlukan dalam penentuan rancangan rute.

3.6.4. Metode Saving Matriks

Tujuan dari metode saving matriks yaitu untuk menimisasi total jarak

perjalanan semua kendaraan dan untuk meminimisasi secara langsung jumlah

kendaraan yang diperlukan untuk melayani semua tempat pemberhentian. Logika

dari metode ini bermula dari kendaraan yang melayani setiap pemberhentian dan

kembali ke depot sepeti terlihat pada Gambar 3.5.(a). Hal ini memberikan jarak

maksimum dalam masalah penentuan rute. Kemudian dua tempat pemberhentian

digabung dalam dua rute yang sama sehingga satu kendaraan tersebut dieliminasi

dan jarak tempuh dapat dikurangi yang dapat dilihat pada Gambar 3.5.(b).

Pendekatan savings mengizinkan banyak pertimbangan yang sangat penting

dalam aplikasi yang realistis. Sebelum tempat pemberhentian dimasukkan dalam

sebuah rute, rute tempat pemberhentian selanjutnya harus dilihat. Sejumlah

pertanyaan tentang perancangan rute dapat ditanyakan, seperti apakah waktu rute

untuk istirahat pengemudi telah dipenuhi, apakah kendaraan cukup besar untuk

melakukan volume rute yang tersedia. Pelanggaran terhadap kondisi-kondisi

tersebut dapat menolak tempat pemberhentian dari rute keseluruhan. Tempat

perhentian selanjutnya dapat dipilih menurut nilai savings terbesar dan proses

pertimbangan diulangi. Pendekatan ini tidak menjamin solusi yang optimal, tetapi

dengan mempertimbangkan masalah kompleks yang ada, solusi yang baik dapat

dicari.10

Stop

d0, A

d0, B

dB, 0 dA, 0

Stop

A

B

d0, A

dB, 0

dA, B A

B 0

Depot

(a) Rute Awal (b) Menggabungkan dua tempat perhentian

Jarak tempuh = d0,A+dA,0+d0,B+dB,0 Jarak tempuh = d0,A+dA,B+dB,0

Gambar 3.5. Pengurangan Jarak Tempuh Melalui Penggabungan

Tempat Perhentian dalam Rute

Metode saving matriks pada hakikatnya merupakan metode untuk

meminimumkan jarak atau waktu dan ongkos dengan mempertimbangkan

kendala-kendala yang ada11. Berikut ini langkah-langkah pembentukan sub-rute

distribusi dengan menggunakan metode saving matriks, yaitu:

1. Identifikasi Matriks Jarak

Pada langkah ini, diperlukan jarak antara gudang dan ke masing-masing toko

dan jarak antar toko. Untuk menyederhanakan permasalahan, lintasan terpendek

digunakan sebagai jarak antar lokasi. Jadi, dengan mengetahui koordinat

masing-masing lokasi maka jarak antar dua lokasi bisa dihitung dengan menggunakan

rumus jarak standar. Apabila jarak riil antar lokasi diketahui, maka jarak tersebut

lebih baik digunakan dibanding dengan jarak teoritis dengan menggunakan rumus.

Jarak dari gudang ke masing-masing toko dan jarak antar toko akan digunakan

untuk menentukan matriks penghematan (saving matriks) yang akan dikerjakan

pada langkah berikutnya.

2. Mengidentifikasi matriks penghematan (saving matriks)

Pada langkah ini, diasumsikan bahwa setiap toko akan dikunjungi oleh satu

armada secara eksklusif. Saving matriks merepresentasikan penghematan yang

bisa direalisasikan dengan menggabungkan dua pelanggan ke dalam satu rute.

Untuk perhitungan penghematan jarak dapat mengunakan persamaan:

S(x,y) = J (G, x) + J(G,y) – J(x,y)

Dimana:

S(x,y) = Penghematan Jarak

J (G,x) = Jarak gudang ke toko x

J (G,y) = Jarak gudang ke toko y

J (x,y) = Jarak toko x ke toko y 3. Mengalokasikan Distributor ke rute

Dengan menggunakan tabel penghematan jarak, dapat dilakukan

pengalokasian toko ke kendaraan atau rute. Pada tahap awal, tiap toko alokasikan

ke rute yang berbeda, namun toko-toko tersebut bisa digabungkan sampai pada

batas kapasitas truk yang ada. Penggabungan akan dimulai dari nilai penghematan

terbesar karena diupayakan memaksimumkan penghematan

3.6.5. Algoritma Nearest Neighbor

Metode nearest neighbor merupakan metode yang pertama digunakan

untuk mendapatkan solusi vehicle routing problem. Metode ini sangat mudah dan

cepat untuk diimplementasikan. Prinsip dari metode ini adalah selalu

menambahkan satu titik tujuan yang paling dekat jaraknya dengan lokasi yang

terakhir dikunjungi. Caranya adalah dipilih satu titik distributor sebagai titik awal

lalu bergerak ke distributor selanjutnya yang terdekat

Algoritma nearest neighbor merupakan sebuah metode untuk melakukan

klasifikasi terhadap objek berdasarkan data pembelajaran yang jaraknya paling

dekat dengan objek tersebut (Widiarsana, O et al., 2011). Menurut Kusrini dan

Emha (2009) algoritma nearest neighbor adalah pendekatan untuk mencari kasus

dengan menghitung kedekatan antara kasus baru dengan kasus lama. Tujuan dari

algoritma ini untuk mengklasifikasikan objek baru berdasarkan atribut dan

training sample. Dalam penelitian ini, penulis menggunakan algoritma tetangga

1. Tentukan kota pertama sebagai kota awal keberangkatan (simpul awal)

2. Ambil kota lain sebagai tujuan perjalanan dengan syarat biaya/jarak dari kota

asal yang paling minimal.

3. Ambil kota lain sebagai tujuan perjalanan selanjutnya dengan syarat

biaya/jarak paling minimal dari kota kedua dengan syarat belum pernah

dikunjungi.

4. Ulangi langkah kedua dan ketiga sampai semua kota (simpul) sudah dilalui.

BAB IV

METODOLOGI PENELITIAN

4.1. Lokasi Penelitian

Penelitian dilakukan di PT. Tirta Sibayakindo yang berlokasi di Jl. Medan

Berastagi, Km. 55, Desa Doulu, Berastagi - Sumatera Utara. Pelaksanaan

penelitian dimulai dari bulan Desember 2012 hingga bulan Juni 2013.

4.2. Jenis Penelitian

Jenis penelitian yang dipakai dalam penelitian ini adalah penelitian

deskriptif korelasional yaitu penelitian yang melakukan pemecahan terhadap suatu

masalah yang ada secara sistematik, faktual, dan akurat berdasarkan fakta yang

ada. Selain itu penelitian ini mampu menggambarkan atau mencari tingkat

hubungan antar variabel dalam penelitian.

4.3. Objek Penelitian

Objek yang dijadikan penelitian adalah jadwal dan rute distribusi produk

akhir dari Central Supply Facilities (CSF) terhadap Distribution Center (DC)

yang berada di Medan, Banda Aceh, Padang, Pekan baru, dan Batam. Produk

yang diteliti adalah Aqua 600 ml dalam bentuk botol. Adapun alasan pemilihan

produk ini dikarenakan Aqua 600 ml dalam bentuk botol memiliki demand

4.4. Variabel penelitian

Variabel penelitian berupa variabel bebas dan variabel terikat. Adapun

kriteria dari variabel-variabelnya adalah sebagai berikut :

1. Variabel Bebas

Variabel bebas adalah variabel yang perubahannya tidak tergantung pada

variabel lain. Adapun variabel-variabel bebas yang terdapat pada penelitian ini

adalah :

a. Jumlah Permintaan Pada Setiap Distribution Center

b. Inventory

c. Lead time

d. Biaya Distributor

e. Jarak Tempuh Distributor

f. Kapasitas alat angkut

g. Jumlah Pengiriman Produk

2. Variabel Terikat

Variabel terikat adalah variabel yang perubahannya tergantung pada variabel

lain. Variabel terikat yang terdapat pada penelitian ini adalah jadwal distribusi dan

rute distribusi.

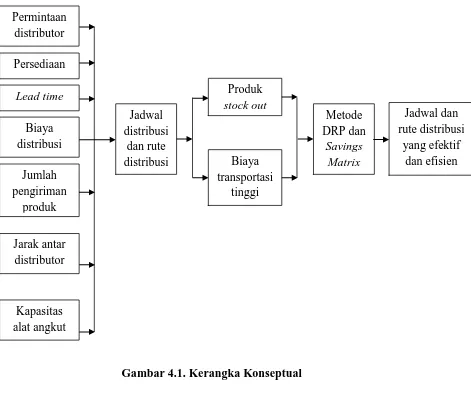

Adapun kerangka konseptual pada penelitian ini dapat dilihat pada

Gambar 4.1. Kerangka Konseptual

Distribution Resource Planning (DRP) dapat digunakan dalam

memperbaiki permasalahan penjadwalan yang ada dengan memperkirakan

kebutuhan produk yang harus disediakan pada priode tertentu berdasarkan

kebutuhan masing-masing distribution center. Penjadwalan dengan metode DRP

diperoleh dengan melakukan perhitungan peramalan, safety stock dan order

Metode savings matrix digunakan untuk mencari jalur terpendek dalam

mentransportasikan produk sampai ke distributor yang akan dituju dengan

mempertimbangkan jarak dan kapasitas alat angkut perusahaan sehingga dapat

mempersingkat jarak dan waktu tempuh dan menghemat biaya pengiriman.

4.5. Sumber Data

Ada 2 jenis data yang harus diperoleh yaitu data primer dan data sekunder.

1. Data Primer

Adapun data primer yang dibutuhkan dalam penelitian ini adalah:

a. Informasi mengenai kondisi perusahaan perusahaan, diperoleh dengan

metode wawancara narasumber terpilih.

b. Informasi mengenai jaringan distribusi perusahaan, diperoleh dengan

metode wawancara narasumber terpilih.

c. Informasi mengenai proses produksi, diperoleh dengan pengamatan

langsung dan metode wawancara narasumber terpilih. 2. Data Sekunder

a. Data sekunder adalah data yang diperoleh secara tidak langsung yang

biasanya berbentuk dokumen, file, arsip, atau catatan-catatan perusahaan.

Data sekunder yang diambil adalah data historis permintaan konsumen

setiap DC, data historis persediaan setiap DC, data historis produksi Aqua,

status persediaan awal pada DC dan CSF, data historis biaya

transportasi, data historis jarak dari CSF ke DC, Data historis kapasitas

alat angkut.

4.6. Metode Pengumpulan Data

Pada penelitian ini teknik pengumpulan data yang dilakukan adalah

berupa :

1. Teknik wawancara, yaitu dengan melakukan wawancara dengan pihak

manajemen perusahaan untuk mendapatkan informasi yang diperlukan guna

pencapaian tujuan penelitian.

2. Teknik kepustakaan, yaitu dengan mempelajari buku-buku yang berkaitan

dengan Distribution Resource Planning dan Savings Matrix sehingga

memberikan solusi agar pendistribusian barang dapat berjalan lancar antar

distribution center sehingga kebutuhan konsumen dapat terpenuhi.

4.7. Pengolahan Data

Dalam pengolahan data penelitian ini digunakan metode kuantitatif.

Semua data yang terkumpul, baik data yang berasal dari hasil wawancara dan

dokumentasi akan diolah sesuai dengan langkah-langkah dalam metode DRP dan

metode Savings Matrix untuk mendapatkan hasil akhir yaitu DRP Worksheet,

Pegging Information dan usulan rute distribusi. Tahapan-tahapan yang dilakukan

dalam pengolahan data yaitu :

Dari data permintaan konsumen yang didistribusikan sepanjang tahun 2012,

dilakukan peramalan untuk 1 tahun kedepannya dalam time bucket bulanan.

Dalam meramalkan data ini, digunakan dua metode peramalan dan metode

perhitungan standar error peramalan yang digunakan adalah metode

peramalan dengan SEE (Standard error estimation). Peramalan dilakukan

untuk semua DC. b. Safety Stock

Dalam pengembangan sistem DRP, perkiraan safety stock dilakukan dengan

cara memperhitungkan standar deviasi permintaan dan kemungkinan

terjadinya kekurangan persediaan dan menganggap permintaan normal c. Order Quantity

Dalam model probabilistik, jumlah pengiriman optimal diperoleh dengan

memperhitungkan operating stock (q0*) dan safety stock (ss). d. DRP Worksheet dan Pegging Information

Setelah langkah- langkah diatas, kemudian disusun DRP Worksheet dan

Pegging Information sesuai dengan hasil perhitungan. Elemen-elemen yang

ada dalam DRP Worksheet adalah gross requirement, on hand, safety stock,

dan schedule receipt.

e. Mengidentifikasi Matrix Jarak

Pada langkah ini diperlukan jarak antara sumber ke masing-masing tujuan

dan jarak antar tujuan.

Pada langkah ini penghematan yang bisa direalisasikan dengan

menggabungkan dua tujuan kedalam satu rute.

g. Mengalokasikan Tujuan ke Rute

Penggabungan dimulai dari penghematan terbesar utama lalu nilai

penghematan terbesar kedua, dan seterusnya sampai seluruh tujuan

teralokasikan.

h. Menghitung Biaya Distribusi

Pada langkah ini dilakukan perhitungan biaya distribusi yang dikeluarkan

perusahaan setelah menerapkan metode savings matrix.

4.8. Analisis Pemecahan Masalah

Pada penelitian ini, dilakukan analisis terhadap sistem distribusi dengan

menggunakan metode perusahaan dibandingkan dengan metode distribution

resource planning dan Savings matrix. Analisis perbandingan dapat ditinjau dari

faktor tingkat pelayanan (service level), biaya distribusi berupa biaya pengadaan

(biaya transportasi dijumlahkan dengan biaya pesan), biaya simpan persediaan,

minimum persediaan yang digunakan, besarnya jumlah ekonomis dalam satu kali

pemesanan dan total jarak yang tempuh armada transportasi perusahaan dalam

setiap kali pengiriman produk.

Mulai

Studi Pendahuluan 1. Kondisi Perusahaan 2. Proses Produksi 3. Informasi Pendukung

Studi Literatur

1. Metode Pemecahan Masalah

2. Teori Pendukung

Pengumpulan Data

Data Primer

- Uraian Proses Produksi

Data Sekunder

- jaringan distribusi produk - data historis permintaan tiap DC - data historis persediaan tiap DC - data historis produksi

- biaya pemesanan dan biaya simpan - lead time distribusi

- status persediaan

- Data historis Kapasitas Alat angkut - Data historis Jarak

Analisis Pemecahan Masalah

Kesimpulan dan Saran

[image:61.595.116.497.111.541.2]Selesai Pengolahan Data

4.9. Kesimpulan dan Saran

Tahap kesimpulan berisi butir-butir penting dalam penelitian ini.

Kesimpulan merupakan perumusan dari tahap analisis sebelumnya. Saran- saran

yang diberikan berguna untuk perbaikan kepada pihak perusahaan untuk

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data

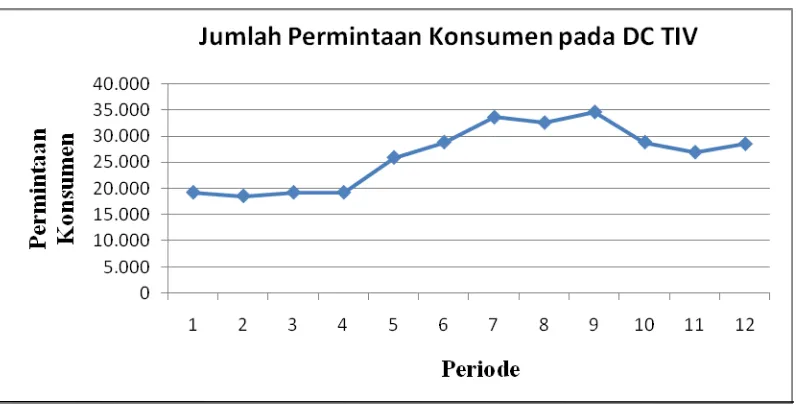

5.1.1. Data Permintaan Konsumen terhadap Produk Aqua 600 ml Masa

Lalu

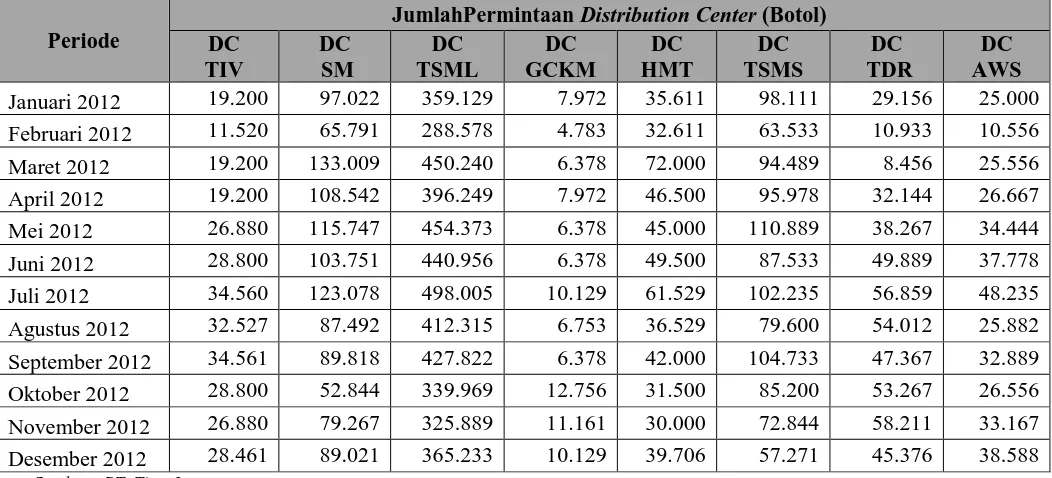

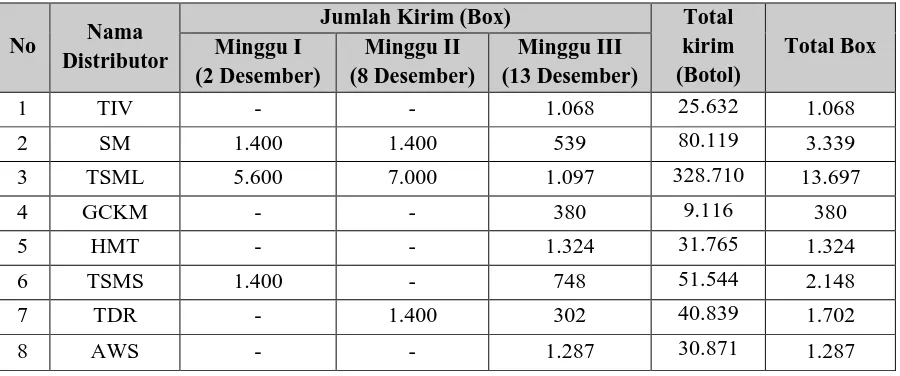

Data jumlah pengiriman produk aqua 600 ml ke setiap distribution center

pada Januari 2012 sampai Desember 2012 digunakan dalam peramalan

permintaan pada masa yang akan datang (12 bulan ke depan). Data jumlah

[image:63.595.50.576.425.664.2]permintaan konsumen tersebut dapat dilihat pada Tabel 5.1.

Tabel 5.1. Data Permintaan Distribution Center Masa Lalu

Periode

JumlahPermintaan Distribution Center (Botol) DC TIV DC SM DC TSML DC GCKM DC HMT DC TSMS DC TDR DC AWS

Januari 2012 19.200 97.022 359.129 7.972 35.611 98.111 29.156 25.000

Februari 2012 11.520 65.791 288.578 4.783 32.611 63.533 10.933 10.556

Maret 2012 19.200 133.009 450.240 6.378 72.000 94.489 8.456 25.556

April 2012 19.200 108.542 396.249 7.972 46.500 95.978 32.144 26.667

Mei 2012 26.880 115.747 454.373 6.378 45.000 110.889 38.267 34.444

Juni 2012 28.800 103.751 440.956 6.378 49.500 87.533 49.889 37.778

Juli 2012 34.560 123.078 498.005 10.129 61.529 102.235 56.859 48.235

Agustus 2012 32.527 87.492 412.315 6.753 36.529 79.600 54.012 25.882

September 2012 34.561 89.818 427.822 6.378 42.000 104.733 47.367 32.889 Oktober 2012 28.800 52.844 339.969 12.756 31.500 85.200 53.267 26.556 November 2012 26.880 79.267 325.889 11.161 30.000 72.844 58.211 33.167 Desember 2012 28.461 89.021 365.233 10.129 39.706 57.271 45.376 38.588

Keterangan :

TIV : Tirta Investama

SM : Sepakat Maju

TSML : Tirta Sumber Menara Lestari

GCKM : Guna Cipta Karsa Mandiri

HMT : Helindo Mitra Tirta

TSMS : Tirta Sumber Mekar Sari

TDR : Tirta Dimans Raya

AWS : Anugerah Wahyudi Sejahtera

5.1.2. Lead Time Distribusi

Lead time distribution merupakan waktu yang diperlukan dalam pelepasan

order sampai order diterima di stock room pada distribution center. Lead time

pada setiap distribution center akan ditunjukkan pa