PENENTUAN KADAR PENGOTOR DALAM KOKAS SECARA

X-RAY FLUORESCENE DI PT INALUM

KARYA ILMIAH

MUHAMMAD IFAN AKBAR

052401113

PROGRAM STUDI D-3 KIMIA ANALIS

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

Karya Ilmiah

Diajukan Sebagai Salah Satu Syarat Untuk Mendapatkan Ijazah Ahli Madya Pada Program Dploma III Kimia Analis

Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara

Oleh :

MUHAMMAD IFAN AKBAR

NIM : 052401113

PROGRAM DIPLOMA 3 KIMIA ANALIS

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : PENENTUAN KADAR PENGOTOR DALAM KOKAS

SECARA X-RAY FLUORESCENE DI PT INALUM

Kategori : KARYA ILMIAH

Nama : MUHAMMAD IFAN AKBAR

Nomor Induk Mahasiswa : 052401113

Program Studi : DIPLOMA III KIMIA ANALIS

Departemen : KIMIA

Fakultas : MATEMATIKA DAN ILMU PENGETAHUAN ALAM

(FMIPA) UNIVERSITAS SUMATERA UTARA

Disetujui di Medan, Juni 2008

Diketahui/Disetujui oleh Dosen Pembimbing

Departemen Kimia FMIPA USU Ketua,

Dr. Rumondang Bulan Nst, MS Dr. Pina Barus MS

PERNYATAAN

PENENTUAN KADAR PENGOTOR DALAM KOKAS SECARA X-RAY FLUORESCENE DI PT INALUM

KARYA ILMIAH

Saya mengakui bahwa tugas akhir ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing masing disebutkan sumbernya.

Medan, Juni 2008

PENGHARGAAN

Puji syukur penulis persembahkan kehadirat Tuhan Yang Maha Esa atas berkat rahmat dan karunia yang dilimpahkan-Nya kepada penulis sehingga mampu menyelesaikan karya ilmiah ini.

Karya ilmiah ini berjudul Penentuan Kadar Pengotor dalam Kokas Secara X-Ray Fluorescene di PT INALUM ini disusun sebagai salah satu syarat untuk menyelesaikan studi pada program Diploma III Kimia Analis, Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara yang merupakan aplikasi dari ilmu yang diperoleh selama di bangku perkuliahan.

Selama penyusunan karya ilmiah ini, penulis telah banyak mendapat bimbingan dan bantuan dari berbagai pihak, baik berupa materil, spiritual, informasi, maupun dari segi administrasi. Oleh karena itu sudah selayaknya penulis mengucapkan banyak terima kasih kepada :

1. Teristimewa secara khusus dan tulus penulis ingin menyampaikan rasa hormat dan terima kasih kepada Ayahanda H. Yuzarwan dan Ibunda Hj. Nurbaity Nst yang telah memberikan kepercayaan dan kesabaran kepada penulis untuk menentukan pilihan dalam studi penulis, juga kepada kakanda Andy Zulherri dan Willy Yusnandar serta seluruh keluarga yang telah memberikan dukungan dan dorongan baik berupa materil maupun moril demi selesainya karya ilmiah ini.

2. Bapak Dr. Pina Barus MS selaku dosen pembimbing yang telah dengan tulus memberikan bimbingan kepada penulis sampai karya ilmiah ini selesai.

3. Ibu DR. Rumondang Bulan, MS, sebagai ketua departemen kimia FMIPA USU yang selalu memberikan dorongan dan bimbingannya dalam penulisan karya ilmiah ini.

4. Seluruh staf dan dosen Kimia Analis FMIPA USU yang telah membimbing selama di bangku perkuliahan.

5. Seluruh karyawan dan para pimpinan PT INALUM yang telah memberikan tempat untuk melaksanakan Praktek Kerja Lapangan.

6. Untuk seluruh rekan-rekan Kimia Analis 2005 terutama untuk sahabat-sahabatku yang selalu ada baik ketika susah maupun senang yaitu Widhi, Azhari (Bento), Rudi, Zulkifli, Evi, Irma, Indah, Wulan, Riri, dan juga Fauzi ( Thanks For Everything ). Dan untuk adinda Diana Trisnawati yang telah memberikan semangat dan doa kepada penulis.

Penulis menyadari bahwa karya ilmiah ini masih jauh dari kesempurnaan baik materi maupun penyajiannya. Untuk itu penulis mengharapkan kritik dan saran yang membangun dari semua pihak yang dapat menjadi masukan bagi penulis.

ABSTRAK

Kokas merupakan bahan baku utama dalam proses pembuatan blok anoda. Kokas yang dipergunakan harus dianalisis terlebih dahulu untuk mengetahui seberapa besar kadar pengotor yang terdapat didalamnya.

Analisa yang dilakukan terdiri dari beberapa tahap yaitu : sampling, preparasi sampel, pencetakan sampel, dan pengukuran sampel dengan instrument X-Ray Fluorescene. Sampel yang akan dicetak dicampur dengan wax sebagai perekat dan asam borat (H3BO3) sebagai penahan sampel agar tidak pecah. Kadar impurities yang terdapat

DETERMINATION OF IMPURITIES VALUE IN COKE WITH X-RAY FLUORESCENE AT PT INALUM

ABSTRACT

Coke is a raw material in process of anode block making. The coke that used need to be analysed due to know the content of impurities represented in coke itself.

The analysis procedure consist of steps those are: sampling, sample preparation, sample casting, and measurement using X-Ray Fluorescene. Casted samples mixed with wax to make it stick and boric acid (H3BO3) to hold the sample from crack. Impurities

DAFTAR ISI

Bab II Tinjauan Pustaka... 4

2.1. Defenisi Kokas... 4

2.2. Jenis-jenis Kokas ... 5

2.3. Impurities dan Pengaruhnya... 6

2.4. Kegunaan Lain dari Kokas... 10

2.5. Analisis dengan X-Ray Fluorescene... 13

Bab III Metodologi Percobaan... 16

3.1. Alat-alat... 16

3.2. Bahan-bahan ... 17

3.3. Prosedur Analisis ... 17

Bab IV Hasil dan Pembahasan... 21

4.1. Data Pengamatan ... 21

4.2. Pembahasan ... 21

Bab V Kesimpulan dan Saran... 23

5.1. Kesimpulan ... 23

5.2. Saran ... 23

DAFTAR TABEL

DAFTAR GAMBAR

DAFTAR LAMPIRAN

ABSTRAK

Kokas merupakan bahan baku utama dalam proses pembuatan blok anoda. Kokas yang dipergunakan harus dianalisis terlebih dahulu untuk mengetahui seberapa besar kadar pengotor yang terdapat didalamnya.

Analisa yang dilakukan terdiri dari beberapa tahap yaitu : sampling, preparasi sampel, pencetakan sampel, dan pengukuran sampel dengan instrument X-Ray Fluorescene. Sampel yang akan dicetak dicampur dengan wax sebagai perekat dan asam borat (H3BO3) sebagai penahan sampel agar tidak pecah. Kadar impurities yang terdapat

DETERMINATION OF IMPURITIES VALUE IN COKE WITH X-RAY FLUORESCENE AT PT INALUM

ABSTRACT

Coke is a raw material in process of anode block making. The coke that used need to be analysed due to know the content of impurities represented in coke itself.

The analysis procedure consist of steps those are: sampling, sample preparation, sample casting, and measurement using X-Ray Fluorescene. Casted samples mixed with wax to make it stick and boric acid (H3BO3) to hold the sample from crack. Impurities

BAB I PENDAHULUAN

1.1. Latar Belakang

Bila batubara dipirolisis atau di destilasi dengan memanaskannya tanpa kontak dengan udara, ia akan terkonversi menjadi zat padat, cair, dan gas. Dalam prakteknya, suhu tanur dijaga diatas 900º C, tetapi bisa juga berkisar antara 500º C sampai 1000º C. Produk utamanya (menurut beratnya) adalah kokas. Kokas yang berasal dari minyak bumi atau disebut juga Petroleum Coke merupakan sebuah hasil pemurnian dari sisa minyak. Ada dua dasar teknik peningkatan minyak. Metode pertama adalah dengan melepaskan karbon dan metode kedua adalah dengan penambahan hidrogen. Kokas yang masih baru atau disebutGreen Cokeutamanya digunakan sebagai bahan bakar (~40%) dalam industri berbeda, sebagai bahan dasar untuk kalsinasi kokas (~45%), dan sebagai kokas metalurgi (~15%). Dari green coke yang dikalsinasi, sebagian besar dikonsumsi oleh industri aluminium.

Semua sifat fisik dan kimia dari petroleum coke ditentukan melalui tiga parameter dasar, yaitu : kemurnian, struktur, dan poros. Hubungan korelasi antara kualitas logam, polusi dan unsur-unsur kokas dapat dengan mudah ditentukan melalui perhitungan dan tes. Logam alkali tanah mempengaruhi pembakaran CO2 pada anoda yang dicelupkan

Anoda merupakan campuran antara kokas (90%) dan hard pitch (10%) yang dipanaskan dengan suhu 4000C. Kokas merupakan bahan baku dalam pembuatan anoda

karbon yang akan digunakan dalam proses elektrolisis sebagai kutub positif.

Impurities yang terdapat di dalam kokas dapat dianalisa dengan menggunakan instrument X-Ray Fluorescene. Keuntungan dari penggunaan instrument ini adalah dapat menentukan unsur-unsur yang terdapat di dalam kokas tersebut yang dianggap sebagai pengotor. Selain itu juga pengerjaannya cukup cepat bila dibandingkan dengan analisa secara kimia (analisa basah). Impurities yang dianalisa dengan alat X-Ray Fluorescene ini yaitu Si, Na, Fe, V, Ni, S, dan Ca.

1.2. Batasan Permasalahan

Untuk menghasilkan anoda dengan kualitas yang baik dan sesuai dengan kebutuhan proses elektrolisa, maka perlu diketahui kadar kotoran yang terdapat di dalam anoda tersebut terutama di dalam kokas yang merupakan bahan bakunya. Kotoran (impurities) dapat mempengaruhi ketahanan anoda, impurities ini akan mengakibatkan keretakan dan polusi yang berlebih yang akan dihasilkan dari proses elektrolisa tersebut.

1.3. Tujuan

1.4. Manfaat

BAB II

TINJAUAN PUSTAKA

2.1. Defenisi Kokas

Kokas merupakan hasil pirolisis dari bahan organik dengan kandungan karbon yang sangat tinggi yang mana setidaknya bagian di dalam kokas tersebut telah melewati fase cair atau kristal-cair selama proses karbonisasi dan terdiri dari karbon non-grafit.

Kebanyakan bahan-bahan pembentuk kokas adalah karbon yang dapat berbentuk grafit. Struktur mereka adalah campuran dari tekstur optik dengan berbagai ukuran, dari isotropik optik hingga anisotropi (-200um diameter).(Bahan Bacaan OJT CE Meter)

Bila batubara dipirolisis atau di destilasi dengan memanaskannya tanpa kontak dengan udara, ia akan terkonversi menjadi zat padat, cair, dan gas. Dalam prakteknya, suhu tanur dijaga diatas 900º C, tetapi bisa juga berkisar antara 500º C sampai 1000º C. Produk utamanya (menurut beratnya) adalah kokas. Jika unit itu menggunakan suhu 450º C sampai 700º C, proses tersebut disebut karbonisasi suhu rendah (low- temperature carbonization), sedangkan pada suhu diatas 900º C, disebut karbonisasi suhu tinggi (

high- temperature carbonization). Kokas merupakan bahan baku dalam pembuatan anoda karbon yang akan digunakan dalam proses elektrolisis sebagai kutub positif.

(Bahan bacaan OJT CE Meter)

2.2. Jenis-jenis kokas

Jenis-jenis kokas dapat dijabarkan sebagai berikut :

a. Green Coke adalah hasil karbonisasi padatan yang utama yang dihasilkan dari pemanasan fraksi karbon pada temperatur dibawah 9000K (juga disebut kokas baku)

b. Calcined Coke adalah kokas yang berasal dari minyak bumi atau kokas dari hasil pengolahan batubara dengan sebuah fraksi massa dari hidrogen kurang dari 0,1% berat. Kokas jenis ini dihasilkan melalui pemanasan dari Green Coke hingga suhu kira-kira 1600 K.

c. Petroleum Coke adalah hasil karbonisasi dari fraksi didih karbon yang terbentuk dalam proses pengolahan minyak bumi

e. Metallurgical Coke yang dihasilkan melalui karbonisasi batubara atau campuran batubara pada temperatur hingga diatas 1400 K untuk menghasilkan bahan karbon makroporos yang kuat.

f. Delayed Coke adalah bentuk yang paling umum digunakan untuk hasil karbonisasi utama pada fraksi didih hidrokarbon melalui proses pemasakan kokas. Delayed Coke memiliki tingkat grafit yang lebih baik dibandingkan dengan kokas yang dihasilkan dengan proses lain bahkan dengan bahan dasar yang sama. Hasil utama dari delayed coke ini adalah sponge coke dan needle coke. Shot coke juga dihasilkan seperti timbunan bola dengan diameter 1-2 mm, tapi tidak memiliki nilai jual.

g. Sponge Cokememiliki tekstur optik yang tak-terorientasi (tak-terarah) dan digunakan sebagai pengisi untuk elektroda pada industri aluminium.

h. Needle Cokeadalah bentuk umum yang digunakan untuk kokas jenis khusus dengan tingkat grafit yang tinggi yang dihasilkan dari struktur mikrokristal yang dimilikinya.

(Harry Marsh, 1989)

2.3. Pengotor Kokas dan Pengaruhnya

elemen-elemen yang terikat secara kimia dalam membentuk kokas. Molekul-molekul seperti sulfur, vanadium, dan nikel.

Kotoran (impurities) tersebut juga dapat terbentuk dari elemen-elemen yang memang ada di dalam kokas tersebut seperti silikon, besi, natrium, dan kalsium.

1. Sulfur: adalah elemen yang paling umum dijumpai di dalam minyak mentah. Jumlah sulfur dalam petroleum coke sangat diperhatikan bagi para pengguna. Konsentrasi yang tinggi di dalam kokas yang membentuk anoda dapat menyebabkan masalah lingkungan pada produksi anoda karena semua sulfur tersebut dilepaskan dalam bentuk SO2/SO3ke atmosfer.

2. Vanadium : terkandung di dalam minyak mentah dan residunya hampir secara kuantitatif ditemukan sebagai senyawa kompleks purin di dalam kokas. Jumlah vanadium yang ada sangat diperhatikan dalam pembuatan anoda karena konsentrasi yang tinggi meningkatkan reaktifitas udara pada anoda. Dalam produksi aluminium (proses peleburan) vanadium dikurangi dan ditemukan, sebagai pengotor dalam logam tersebut.

3. Nikel : terkandung di dalam minyak mentah dan seperti vanadium hampir secara kuantitatif dapat ditemukan di dalam kokas. Layaknya vanadium, nikel akan berakhir di dalam aluminium.

4. Natrium: terjadi sebagai kontaminan dalam produksi minyak mentah. Jika ini tidak dihilangkan maka natrium akan berakhir di dalam kokas. Sodium (natrium) memiliki dampak terhadap reaktifitas karboksi dari anoda.

6. Kalsium : muncul sebagai senyawa organik maupun anorganik. Senyawa anorganik ada dalam bentuk CaCl2, CaCO3 dan CaSO4, sementara senyawa organik Ca terikat

kepada asam naftenik dan asam fenolik. Ca memiliki dampak negatif terhadap reaktifitas CO2dari kokas. (Liu Fengqin, 2004)

Unsur-unsur di dalam petroleum coke yang dapat mempengaruhi kinerja anoda dalam proses elektrolisis dapat dilihat padatabel 1berikut ini :

Memproduksi kokas dari bahan baku dengan konsentrasi aspal dan resin yang tinggi akan menghasilkan kokas dengan konsentrasi pengotor yang tinggi pula seperti sulfur dan vanadium, menjadikan kokas tersebut tidak sesuai lagi peruntukkannya dalam produksi batangan anoda. Sebuah bahan baku dengan kandungan molekul aromatik yang tinggi, seperti residu vakum dengan kira-kira 50% berat karbon aromatik, menghasilkan kokas yang sesuai untuk elektroda pada proses aluminium. Membuat kokas dari bahan baku dengan kandungan karbon aromatik yang tinggi akan menghasilkan sebuah kokas dengan kualitas yang baik, yang dikenal sebagaineedle coke.

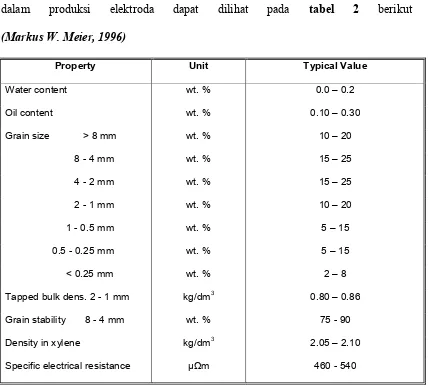

Beberapa jenis bahan-bahan dari kokas hasil kalsinasi minyak bumi yang digunakan dalam produksi elektroda dapat dilihat pada tabel 2 berikut :

(Markus W. Meier, 1996)

Property Unit Typical Value

Water content wt. % 0.0 0.2

Oil content wt. % 0.10 0.30

Grain size > 8 mm wt. % 10 20

Density in xylene kg/dm3 2.05 2.10

CO2reactivity loss 1000 C wt. % 3 - 15

Air reactivity at 525 C %/min 0.05 - 0.3

Crystallite size Lc 25 - 32

Ash content wt. % 0.10 0.20

Unsur S wt. % 0.5 3.5

Berdasarkan pada jenis yang akan diproduksi dan kadar pengotor yang spesifik yang ada dalam hasil akhir, petroleum coke pada dasarnya digunakan untuk tiga jenis pekerjaan.

Jenis pekerjaan ini dapat diklasifikasikan sebagai bahan bakar, elektroda, dan metalurgi. Klasifikasi yang keempat masih relatif baru digunakan, yaitu gasifikasi, yang masih dalam tahap evaluasi bagi perusahaan-perusahaan tapi tidak memberikan hasil yang cukup signifikan pada saat ini.

penggunaan ini, kokas biasanya dicampur dengan batubara bitumen atau digunakan dalam kombinasi dengan minyak atau gas. Pada umumnya, kokas sebagai bahan bakar digunakan dalam kombinasi dengan batubara bitumen memiliki keuntungan sebagai berikut disamping batubara bitumen itu sendiri :

1. Grinding (penggilingan). Kokas lebih mudah untuk digiling daripada batubara bitumen, dihasilkan dengan biaya penggilingan yang lebih murah dan tidak perlu perawatan yang lebih.

2. Nilai Pemanasan (Heating Value). Nilai pemanasan dari petroleum coke adalah lebih dari 14.000 Btu/lb, dibandingkan dengan 9000 sampai 12.500 Btu/lb untuk batubara.

3. Kandungan abu. Kandungan abu yang sangat rendah (kurang dari 0,5 persen berat) dari kokas menghasilkan biaya pengolahan yang lebih murah.

Penggunaan Untuk Elektroda

Kadar sulfur yang rendah, sponge coke dengan kadar logam yang rendah, setelah proses kalsinasi, dapat digunakan untuk membuat anoda pada industri aluminium. Industri aluminium merupakan industri satu-satunya yang mengkonsumsi kokas paling banyak. Untuk setiap pon dari aluminium yang dihasilkan melalui proses peleburan hampir ½ lb dari kokas hasil kalsinasi yang digunakan.

Needle coke merupakan petroleum coke yang paling banyak dipesan yang dihasilkan dari bahan aromatik dengan kandungan sulfur yang rendah. Penggunaan utama dari needle coke yang dkalsinasi adalah pada pembuatan elektroda grafit untuk dapur elektrik pada

Pada dasarnya, anoda prapanggang untuk produksi aluminium terdiri dari sekurang-kurangnya 65% petroleum coke, 20% batang anoda yang didaur ulang, dan 15% coal tar pitch sebagai perekat. Bahan dasar lainnya juga digunakan, atau masih digunakan, sebagai contoh cairan kokas, kokas dari batubara, dan pitch minyak bumi. Dikarenakan jumlahnya yang relatif kecil, tidak ada satu pun dari bahan ini yang sangat mempengaruhi dalam produksi anoda. Petroleum coke yang digunakan untuk pembuatan anoda yang berkualitas dihasilkan dari fraksi minyak berat (heavy residual) dari minyak mentah, melalui sebuah proses yang dikenal dengan istilah delayed coking. Viskositas dari cairan hidrokarbon yang terbentuk pada proses melalui fase transisi dari cairan ke bentuk padat diperoleh dengan caracracking,dehidrogenasi, dan polimerisasi.

Kokas yang baru atau green coke yang dihasilkan belum sesuai sebagai kokas pengisi di dalam elektroda. Kokas ini merupakan sebuah amorf, struktur yang sangat lemah, termasuk di dalam jenisnya 8 15 % berat merupakan hidrokarbon yang mudah menguap. Kokas ini juga memiliki reaktifitas yang tinggi dan konduktivitas listrik yang lemah. Sebagai proses lanjutan green coke tadi dilakukan pemanasan yang ditujukan menjadi kokas pengisi dalam elektroda, proses tersebut dikenal sebagai kalsinasi. Selama proses kalsinasi hingga mencapai suhu 13500C, kokas mengecil hingga kira-kira 10 14

% berat dan kandungan senyawa volatil berkurang sampai 0,5% berat. Senyawa-senyawa yang mudah menguap ini dilepaskan sebagai gas, seperti CH4, C2H6, H2, H2S, dan

CH3SH. Kualitas kokas yang dihasilkan dari kalsinasi dikendalikan oleh komposisi kimia

dari bahan baku sebagaimana parameter operasional selama proses coking dan kalsinasi.

Penggunaan metalurgi

Petroleum coke dengan kandungan sulfur yang rendah (2.5% berat atau kurang) dapat digunakan dalam metalurgi besi ketika dicampurkan dengan batubara yang rendah kemampuan menguapnya. Petroleum coke yang digunakan dalam penuangan besi atau untuk pembuatan baja meningkatkan bahan-bahan dari batubara melalui penurunan jumlah zat yang mudah menguap dan meningkatkan nilai rata-rata pemanasan. Kandungan logam dalam kokas tidak menjadi masalah dalam industri metalurgi.

(Robert A. Meyers, 1986)

2.5. Analisis dengan X-Ray Fluorescene

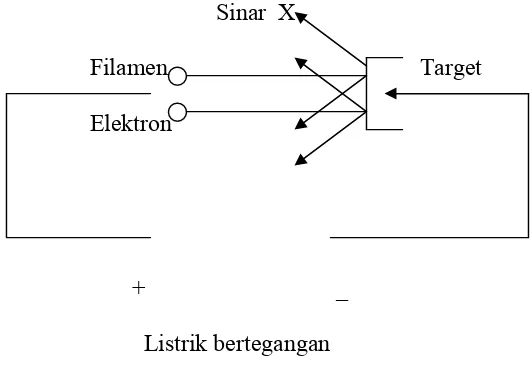

X-Ray Fluoerescene merupakan suatu metode analisis suatu bahan yang sifatnya tidak merusak (non-destruktif). Sebuah sumber X-ray digunakan untuk meradiasi sampel dan menyebabkan unsur-unsur di dalam sampel tersebut mengeluarkan karakteristik sinar X yang mereka miliki. Sebuah system pendeteksi digunakan untuk mengukur posisi puncak pendaran sinar x untuk identifikasi kualitatif terhadap keberadaan unsur, dan mengukur intensitas puncak untuk penentuan kuantitatif terhadap komposisi tersebut. Semua unsur terkecuali unsur dengan massa atom yang rendah dapat dianalisis dengan menggunakan alat X-Ray Fluorescene.

Ketika sebuah unsur ditembakkan oleh sinar X, karakteristik radiasi akan dikeluarkan sebagai bentuk energi yang akan dipergunakan elektron dalam perpindahan dari satu orbital ke orbital lainnya. Sinar primer dari tabung (tube) sinar X menyebabkan perpendaran karakteristik berupa garis lurus dari unsur yang terdapat dalam suatu sampel.

Kadar pengotor (impurities) dalam kokas dapat ditentukan dengan menggunakan X-Ray Fluorescene dengan pellet yang ditekan (pressed) dengan diameter 40 mm. Analisis X-ray fluorescene merupakan metode penentuan elemen dalam padatan atau cairan yang cepat, tidak merusak, baik secara kualitatif maupun kuantitatif. Dengan peralatan konvensional, hal ini berdasarkan pada pengukuran panjang gelombang dan intensitas sinar X yang diemisikan oleh sampel, ketika tereksitasi oleh sinar dari tabung X-ray primer. Pada dasarnya ini merupakan sebuah teknik permukaan, karena sinar primer tidak masuk terlalu jauh kedalam zat tersebut. Biasanya hanya beberapa micrometer untuk unsur yang cukup berat seperti emas dan sekitar setengah millimeter untuk unsur-unsur yang lebih ringan seperti aluminium.

Energi yang tinggi yang terkandung di dalam sebuah sinar X menyebabkan sebuah sampel mengeluarkan karakteristik sinar X dari atom-atom di dalam sample tersebut. Elemen diidentifikasi dari panjang gelombang atau energi dari karakteristik radiasi ini, dan konsentrasi dihitung dari pengukuran intensitas.

(Clive Whiston, 1987)

Penembakan suatu bahan atau logam tertentu oleh sejumlah elektron, yang memiliki energi yang cukup besar dapat menghasilkan sinar-X. Hampir semua energi kinetik dari elektron ini berubah menjadi panas, tapi sebagian dari padanya berubah menjadi sinar X.

E = 1,1 X 10-9Z . V

V ; Tegangan listrik dari sinar X

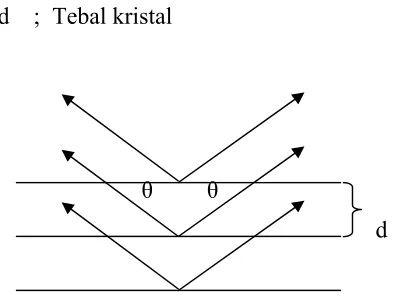

X-ray tubeadalah sumber sinar X yang paling banyak dipergunakan dalam peralatan diffraksi sinar-X, X-ray tube ini mempunyai berbagai bentuk untuk berbagai kegunaan. Efisiensi kerja dari alatX-ray tube ini, sangat dipengaruhi oleh titik lebur dan daya hantar panas dari target. Pengukuran panjang gelombang dari sinar X adalah melalui pengukuran sudut difraksi dengan menggunakan kristal. Hubungan antara panjang gelombang ( ), ketebalan kristal dan sudut difraksi ( ) dinyatakan dengan persamaanBraggs:

2 d sin = n

Keterangan : n ; Derajat refleksi ( konstanta )

; Sudut yang terbentuk antara sinar datang dengan bidang kristal.

d ; Tebal kristal

d

Gambar 2. Difraksi Sinar-X (X-Ray User Guide)

Analisa kualitatif digunakan untuk menentukan elemen-elemen apa saja yang ada di dalam sampel. Ini juga dapat digunakan sebagai analisa kuantitatif untuk menentukan :

- level dan bentukbackground

- Adanya garis lain yang berlebih

Analisa kualitatif biasanya dilakukan dengan memeriksa secara lamban sepanjang sudut 2 yang terbentuk. Sebuah puncak akan ditemukan hanya jika hokum Bragg terpenuhi. Spektrum yang dihasilkan dari pemeriksaan ini memiliki puncak-puncak yang berkaitan dengan elemen-elemen yang ada dalam sampel. Selama pemeriksaan, goniometer memutar kristal melalui sudut sementara detektor berputar melalui sudut 2 . Ini memastikan bahwa sudut antara sinar-x, kristal dan detektor selalu memenuhi hokum Bragg. Intensitas daribackgroundbergantung pada sejumlah faktor, termasuk :

- komposisi sampel

Intensitas dari puncak-puncak tersebut dipengaruhi oleh konsentrasi dari elemen-elemen dalam sampel dan hasil perpendaran dari garis karakteristik, sebagai tambahan dari beberapa faktor diatas. Posisi puncak pada spektrum yang keluar bergantung pada panjang gelombang dari unsur dan Kristal yang digunakan, seperti yang dapat dilihat dengan mengubah hukum Bragg :

Sin = n 2d

Karena panjang gelombang untuk setiap elemen adalah sama, variabel satu-satunya adalah 2d jarak dari kristal. Jadi, perbedaan kristal akan menghasilkan puncak pada lokasi yang berbeda untuk elemen yang sama.

Analisa kuantitatif digunakan untuk menghasilkan konsentrasi dari elemen-elemen yang ada dalam sampel. Ini merupakan sebuah metode analisa komparatif, yang berdasarkan fakta bahwa intensitas terukur dari radiasi karakteristik dari sebuah elemen dalam sampel langsung terhubung dengan konsentrasinya. Dengan membandingkan intensitas yang terukur dengan intensitas untuk sampel yang telah diketahui konsentrasinya, ini memungkinkan untuk menghitung konsentrasi dari elemen tersebut.

Inti dari analisa kuantitatif adalah kalibrasi. Ini membentuk factor konsentris dari intensitas terukur dengan konsentrasi dari sebuah elemen. Setiap elemen yang diinginkan harus dikalibrasi sebelum hasilnya dapat diperoleh. Kalibrasi dilakukan dengan mengukur sejumlah standar (sampel kalibrasi) yang mengandung konsentrasi yang telah diketahui dengan baik dari elemen-elemen tersebut yang diinginkan tadi. Kalibrasi terdiri dari sejumlah tahapan :

- mengukur sampel standar

- menggambar kurva kalibrasi ; intensitas yang terukur harus digambar versus konsentrasi yang telah diketahui, yang menghasilkan garis regresi .

Jika prosedur ini telah diselesaikan untuk semua elemen yang diinginkan, maka sampel normal dapat kemudian diukur dan dihitung konsentrasinya. Intensitas yang direkam ketika mengukur standar kalibrasi digambarkan versus konsentrasi yang telah diketahui dari elemen-elemen tersebut untuk menciptakan kurva kalibrasi atau garis regresi . Perbandingan intensitas terukur dari sampel normal versus garis tersebut memberikan hasil konsentrasi dari elemen dalam sampel. Garis regresi diekstrapolasi dalam dua arah dari titik yang terukur. Titik dimana garis yang melalui sumbu Y merupakan levelbackground(Rb) dari pengukuran.

Konsentrasi dapat diukur dari persamaan :

C = (Rp Rb) / m

Dimana : C : konsentrasi

Rp: intensitas puncak yang terukur

Rb: intensitasbackground

BAB III

METODOLOGI PERCOBAAN

3.1. Alat - alat

Dalam melakukan analisis untuk menentukan impurities pada kokas ini diperlukan peralatan-peralatan sebagai berikut :

- X-Ray Fluorescene

- Vibrating Mill

- Siever -60 mesh

- Rotap

- Jaw Crusher

- Plastik Sample

- Spatula

- Tisu

- Brequeting Press

- Holder Sample

- Plastik film polipropilen

3.2. Bahan - bahan

- CPC (Calcined Petroleum Coke)

- Wax

- H3BO3

3.3. Prosedur Analisis

Prosedur analisis untuk penentuan kadar impurities di dalam kokas dilakukan dalam beberapa tahap. Adapun tahap-tahap tersebut adalah sebagai berikut : pengambilan sampel (sampling), preparasi sampel, pencetakan sampel, dan pengukuran dengan menggunakan instrument X-Ray Fluorescene.

A. Pengambilan Sampel

Bahan baku kokas (CPC) yang masuk ke pelabuhan melalui kapal yang bermuatan lebih kurang 22.000 ton dikeluarkan (unloading) dengan menggunakan belt conveyor dengan kecepatan 100 ton / jam. Kemudian setiap 2 jam sekali kokas diambil dari ban berjalan (belt conveyor) secara manual sebanyak lebih kurang 3 kilo. Lalu dimasukkan kedalam bungkus plastic dan diikat sampaiunloadingselesai seluruhnya lalu dipindahkan dari tempat sampling ke laboratorium SQA agar dapat dilakukan proses preparasi sampel.

B. Preparasi Sampel

panjang dimana bagian dalamnya dibagi menjadi beberapa bagian secara berselang-seling (ruas kanan & ruas kiri) dan juga mempunyai penampung dari dua bagian yaitu A & B. Lalu kokas dimasukkan kedalam devider, kemudian hasil tampungan sampel bagian A diambil, dan bagian B dikumpulkan pada tempat penampungan sampel kokas. Sampel bagian A yang diambil dimasukkan kedalam devider dan dibagi menjadi dua sehingga dihasilkan sampel homogen yang mewakili keseluruhannya sebanyak 5 kilo. Setelah didapat 5 kilo sampel kokas, maka beberapa bagian dari kokas tadi dimasukkan kedalam jaw crusher untuk digiling, kemudian di vibrating mill untuk lebih menghaluskannya lagi. Lalu disaring dengan siever berukuran -60 mesh (#) untuk selanjutnya dibawa ke ruang pengukuran untuk dianalisa dengan menggunakan instrument X-Ray Fluorescene.

C. Pencetakan Sampel

- ditimbang sampel kokas yang berukuran -60 mesh sebanyak 5 gram dengan menggunakan neraca analitik

- diletakkan diatas kertas sampel

- ditambahkan wax sebanyak 20% dari berat sampel

- diaduk sampel dengan menggunakan grinder selama ±15 menit

- dilapisi dais holder sample dengan menggunakan plastic film polipropilen

- dimasukkan sampel kedalam holder sampel dan ratakan dengan menggunakan penutupnya

- diatur level press pada posisi diatas (press side),sampel akan ditekan dengan kekuatan 26 ton dan dibiarkan selama ±10 detik

- diturunkan tekanan mesin dengan menurunkan level press ke bawah

- Diambil holder sampel dari bawah mesin brequeting press lalu sampel dilepaskan secara perlahan-lahan

- dimasukkan sampel kedalam holder sampel powder untuk kemudian dianalisis dengan menggunakan instrument X-Ray Fluorescene.

D. Pengukuran dengan X-Ray Fluorescene

- Dihidupkan main power recirculating chiller, sehingga air dari chiller mengalir mendinginkan X-Raytube.

- Dihidupkan main power XRF dengan memutar tombol HT Key sehingga lampu indicator X-Ray on/Rayon X menyala dan LED Display tegangan menunjukkan 20 kV dan arus menunjukkan 10 mA.

- Dihidupkan komputer dan tekan tombol XRF System Setup pada menu

- Dipilih tombol XRF Measure and Analysis untuk mengatur kondisi pengukuran sampel

a. Untuk sampel cair lakukan langkah kerja sebagai berikut:

* Tekan tombolmenu systempada tool bar lalu klikspectrometer status

b. Untuk sampel bubuk (powder) dan metal (solid) langkah kerja sebagai berikut :

* Tekan tombolmenu systempada tool bar lalu klikspectrometer status

* Ubah medium pada spectrometer status menjadi medium vacuum

- Klik measure pada tool bar lalu klik open sample changer

- Diletakkan sampel bubuk (powder) yang sudah dipreparasi sebelumnya

- Diletakkan holder sample yang berisi sampel pada tray instrument XRF secara berurutan yang dimulai dari A-1 dan seterusnya

- Ditekan tombol add measurement pada tool box, daftarkan nama sampel, lokasi sampel, tipe analisis, serta aplikasi dari sampel yang akan dianalisis. Setelah selesai klik tombol add pada tool box, identifikasi sampel hingga sampel yang akan dianalisis sudah terdaftar semua

- Di-klik tombol overview pada tool box lalu klik tombol measure pada tool box

- Setelah selesai melakukan pengukuran klik tombolexit (X)pada tool box

- Untuk melihat hasil pengukuran dilakukan langkah kerja sebagai berikut :

BAB IV

HASIL DAN PEMBAHASAN

4.1. Data Pengamatan

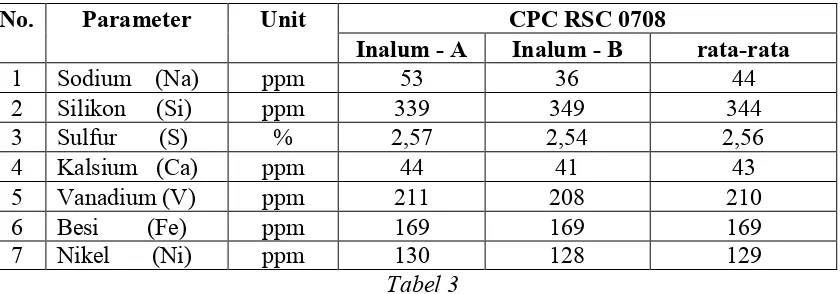

No. Parameter Unit CPC RSC 0708

Inalum - A Inalum - B rata-rata

1 Sodium (Na) ppm 53 36 44

2 Silikon (Si) ppm 339 349 344

3 Sulfur (S) % 2,57 2,54 2,56

4 Kalsium (Ca) ppm 44 41 43

5 Vanadium (V) ppm 211 208 210

6 Besi (Fe) ppm 169 169 169

7 Nikel (Ni) ppm 130 128 129

Tabel 3

4.2. Pembahasan

Kadar impurities di dalam kokas sangat menentukan kualitas dari anoda yang akan dicetak selanjutnya. Tiap-tiap unsur pengotor yang terkandung didalamnya dapat mempengaruhi kinerja dan polusi yang akan dihasilkan dari proses elektrolisa yang melibatkan anoda tersebut. Kadar impurities di dalam kokas tersebut dapat diketahui melalui analisis secara X-Ray Fluorescene.

karboksi dalam anoda tersebut. Untuk nilai maksimum dari sulphur (S) adalah 3,0%. Hasil yang didapat melalui analisis adalah 2,56%. Jika kadar sulphur melewati dari nilai maksimum, maka akan berpengaruh terhadap kondisi atmosfer dimana sulfur itu nantinya akan keluar sebagai SO2/SO3. Nilai maksimum untuk kalsium (Ca) adalah 125 ppm. Dari

hasil analisis didapat kadar kalsium sebesar 43 ppm. Jika kalsium memiliki nilai melebihi nilai maksimum maka dapat berpengaruh terhadap reaktifitas karbondioksida (CO2)

BAB V

KESIMPULAN DAN SARAN

5.1. Kesimpulan

Dari hasil analisis yang telah dilakukan di PT INALUM dapat disimpulkan bahwa kadar pengotor (impurities) yang terdapat di dalam kokas adalah sebagai berikut :

1. Sodium (Na) = 44 ppm

2. Silkon (Si) = 344 ppm

3. Sulphur (S) = 2,56 %

4. Kalsium (Ca) = 43 ppm

5. Vanadium (V) = 210 ppm

6. Besi (Fe) = 169 ppm

7. Nikel (Ni) = 129 ppm

Hasil ini menunjukkan bahwa kadar pengotor (imputrities) yang terdapat di dalam kokas tersebut masih jauh dibawah batas maksimal dari kadar impurities yang telah ditentukan.

5.2. Saran

DAFTAR PUSTAKA

Austin, G.T. 1985. Industri Proses Kimia . Edisi Kelima. Jilid I. Penerbit Erlangga. Jakarta

Fengqin, Liu. 2004. Chinese Raw Materials for Anode Manufacturing . First Edition. R&D Carbon Ltd. Switzerland

Fischer, W.K. 1995. Anodes for The Aluminium Industry . First Edition. R&D Carbon Ltd. Switzerland

Marie Hume, Sheralyn. 1999. Influence of Raw Material Properties . Second Edition. R&D Carbon Ltd. Switzerland

Mars, Harry. 1989. Introduction to Carbon Science .Kent TN158PH. England Meyers, R.A. 1986. Handbook of Petroleum Refining Process . McGraw-Hill

Book Company. United State of America

Meier, Markus W. 1996. Cracking Behaviour of Anodes . R%D Carbon Ltd. Switzerland

Whiston, Clive. 1987. X-Ray Methods . John Wiley & Sons. United Kingdom .., Bahan Bacaan OJT CE Meter . PT Indonesia Asahan Aluminium. Kuala

Tanjung

Lampiran 1

CONTRACT SPESIFICATION OF COKE

(Sumitomo Corp.)

Element Value (max.)

Sulfur (S) 3.00%

Silikon (Si) 350 ppm

Sodium (Na) 125 ppm

Kalsium (Ca) 125 ppm

Vanadium (V) 280 ppm

Besi (Fe) 250 ppm