QUALITY CONTROL AGREGAT (BASE COURSE) PADA

PERKERASAN LENTUR JALAN RAYA

TUGAS AKHIR

Diajukan untuk Melengkapi Tugas-tugas dan Memenuhi Syarat Menempuh

Ujian Sarjana Teknik Sipil

ANISA RIDHA

050404083

BIDANG STUDI TRANSPORTASI

DEPARTEMEN TEKNIK SIPIL

FAKULTAS TEKNIK

ABSTRAK

Jalan raya adalah suatu lintasan yang bertujuan untuk memindahkan manusia dan barang dari tempat asal ketujuan. Kelancaran arus lalu lintas

dipengaruhi oleh kondisi jalan itu sendiri serta jenis perkerasan yang digunakan. Untuk memperoleh jenis perkerasan yang berkualitas baik dan tahan lama hal

tersebut tergantung pada cara kita membuat/mengolah dan melakukan uji kelayakan yang mengacu kepada spesifikasi yang ada.

Bahan perkerasan jalan adalah suatu bahan yang dipergunakan untuk

pembuatan konstruksi jalan, seperti bahan untuk pembentuk tanah dasar, lapisan pondasi bawah, lapisan pondasi atas dan berbagai jenis bahan untuk lapisan

permukaan. Bahan tersebut dapat berupa bahan dari alam yang langsung dipergunakan tanpa diolah terlebih dahulu ataupun bahan olahan yang diproses dari bahan alam tadi. Bahan baku yang umum digunakan sebagai bahan

perkerasan jalan adalah bahan agregat ( pasir, kerikil, batu koral, batu pecah ), bahan pengikat ( semen Portland ataupun aspal ), bahan pengisi ( filler ) serta bahan additive kalau diperlukan.

Pengetahuan mengenai bahan perkerasan jalan sangat penting yaitu sehubungan untuk memanfaatkan bahan alam yang ada untuk digunakan sebagai

bahan perkerasan jalan serta bagaimana cara membuat/memproses suatu bahan olahan tertentu yang akan digunakan untuk membuat perkerasan jalan dengan kualitas baik dan tahan lama.

bagaimana sesungguhnya pemberlakuan standar mutu perkerasan jalan tersebut

dimonitor dan dievaluasi. Hasil identifikasi menunjukkan kerusakan struktural perkerasan jalan nasional dan propinsi banyak terjadi pada awal umur

pelayanannya karena ketidaktepatan prosedur (tatacara) pelaksanaan dan pengawasan kualitasnya terhadap standar mutu yang digunakan. Secara umum, jenis kerusakan struktural tersebut adalah: (i) permukaan perkerasan hasil

pembangunan jalan baru mengalami penurunan (ambles) dan bergelombang, dan (ii) permukaan perkerasan hasil peningkatan dan pemeliharaan berkala mengalami

retak (cracking) dan berlubang (pothole).

Kerusakan hanya dievaluasi karena pengaruh air dan beban kendaraan berlebih, sementara itu fakta di lapangan menunjukkan bahwa kegagalan

konstruksi jalan disebabkan tidak tercapainya kualitas pelaksanaan pekerjaan sesuai standar mutu. Berdasarkan fakta tersebut, pertanyaan mendasar adalah

mengapa kegagalan mutu jalan terjadi dan bagaimana sesungguhnya kondisi penerapan standar mutu jalan di Indonesia. Berbagai pengalaman empirik menyatakan bahwa kegagalan mutu perkerasan jalan dapat disebabkan oleh

banyak hal, antara lain: (i) kesalahan perencanaan dan desain perkerasan; (ii) ketidaksesuaian pelaksanaan konstruksi perkerasan terhadap spesifikasi teknis;

KATA PENGANTAR

Tiada yang pantas diucapkan selain rasa syukur penulis kehadirat Allah SWT, Tuhan Yang Maha Pengasih yang kasih-Nya tiada terpilih, Tuhan Yang

Maha Penyayang yang Sayang-Nya tiada terbilang, yang telah memberikan kemampuan kepada penulis untuk dapat menyelesaikan Tugas Akhir ini.

Adapun judul dari tugas akhir ini adalah “Quality Contol Agregat ( Base Course ) Pada Perkerasan Lentur Jalan Raya”. Tugas Akhir ini disusun sebagai salah satu syarat untuk menyelesaikan pendidikan Strata I (S1) di

Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara.

Penulis menyadari bahwa dalam penulisan tugas akhir ini tidak terlepas

dari bimbingan, dukungan dan bantuan dari semua pihak. Penulis hanya dapat mengucapkan terima kasih atas segala jerih payah, motivasi dan doa yang diberikan hingga penulis dapat menyelesaikan studi di Departemen Teknik Sipil

Fakultas Teknik Universitas Sumatera Utara, terutama kepada :

1. Bapak Ir. Zulkarnain A. Muis, M.Eng.Sc, selaku Dosen Pembimbing

yang telah berkenan meluangkan waktu, tenaga dan pemikiran untuk membantu, membimbing dan mengarahkan penulis hingga selesainya tugas akhir ini.

2. Bapak Prof. Dr. Ing. Johannes Tarigan, selaku Kepala Departemen

3. Bapak Ir. Syahrizal, MT, selaku Sekretaris Departemen Teknik Sipil

Fakultas Teknik Universitas Sumatera Utara.

4. Bapak Bapak Medis S. Surbakti, ST.MT, Bapak Ir. Indra Jaya Pandia,

Bapak Ir. Jeluddin Daud, M.Eng, selaku Dosen Pembanding/Penguji yang telah memberikan masukan dan kritikan yang membangun dalam menyelesaikan tugas akhir ini.

5. Bapak/Ibu Staf Pengajar Departemen Teknik Sipil Universitas Sumatera Utara yang telah membekali penulis dengan berbagai ilmu

pengetahuan hingga selesainya tugas akhir ini.

6. Bapak/Ibu Staf Tata Usaha Departemen Teknik Sipil Universitas Sumatera Utara yang telah menbantu dalam menyelesaikan dan

menyukseskan tugas akhir ini.

7. Ayahanda Harun dan Ibunda Sukasih tercinta serta yang telah

membimbing, mendukung dan memotivasi penulis dalam menyelesaikan tugas akhir ini. “Ayah, Bunda : karunia terindah bagi ananda yang telah dilahirkan sebagai anakmu. Tanpa kenal lelah dalam

membimbing ananda untuk menjadi manusia yang mampu menghadapi hidup dengan ketekunan dan ketegaran”.

8. Kepada kakak-kakakku Mba Enny, Abang, Mba Maya & Mas Arief, Mas Ai yang telah memberikan semangat dan motivasi dalam menyelesaikan studi di Departemen Teknik Sipil USU, terima kasih

banyak untuk dukungannya.

9. Kepada Ibu Karni, Ibu Surati & Alm. Pak Irwan Purba, Pak Yatimin &

& Pak Pur serta sepupu-sepupuku Darwan Purba, Ka Evi,Ka Ummi,

Putri, Viqi, Opik serta saudara-saudaraku lainnya yang tidak bisa disebutkan satu persatu, terimakasih untuk motivasi dan dukungannya.

10.Buat teman-teman terdekatk, Ujo, Dina, Yanti, Ka Reni, Ka Rizka, Nukhe, Isra’ terimakasih untuk semangatnya.

11.Buat temanku ’05 Ina, Rio, Zime’, Andreas, Ida, Habibi, Enny, Henny,

Vika, Tanti, Rini, Wida, Af, Wiwit serta teman-teman sipil 2005 yang tidak dapat disebutkan namanya satu persatu, thanks buat bantuan dan

dukungannya.

12.Kepada Faisal Fansyuri, Teuku Rudy Haris dan Muhammad Atharuddin, terima kasih untuk bantuannya.

Tiada gading yang tak retak, demikian juga dengan tugas akhir ini yang masih jauh dari kesempurnaan. Maka dari itu, segala saran, masukan dan kritikan

yang sifatnya membangun akan penulis terima dengan tangan terbuka demi perbaikan tugas akhir ini. Harapan penulis, semoga tugas akhir ini dapat memberikan manfaat bagi kita semua.

Medan, Juni 2011 Hormat Saya, Penulis

DAFTAR ISI

ABSTRAK ... i

KATA PENGANTAR ... iii

DAFTAR ISI ... vi

DAFTAR TABEL ... ix

DAFTAR GAMBAR ... x

BAB I PENDAHULUAN I.1. Umum ... 1

I.2. Masalah ... 4

I.3. Tujuan Penulisan ... 8

I.4. Metodologi Pembahasan ... 8

I.5. Sistematika Penulisan ... 9

BAB II PENGENDALIAN KUALITAS (QUALITY CONTROL) TERHADAP KINERJA PERKERASAN LENTUR JALAN RAYA II.1. Umum ... 11

II.2. Struktur Perkerasan Lentur (Flexible Pavement) ... 16

II.3.Quality Control Terhadap Kinerja Perkerasan Lentur Jalan Raya... 26

II.3.2.Faktor-faktor Pemberlakuan Standar Mutu Pada

Perkerasan Jalan Raya... 30

II.4. Agregat Lapisan Pondasi Atas ( Base Course )...31

II.4.1. Quality Control Material ( Agregat )... 33

II.5.Spesifikasi Teknis Perencanaan, Pelaksanaan dan Pengendalian Mutu Lapis Pondasi Agregat...35

II.5.1. Lapis Pondasi Agregat...36

II.5.2. Perencanaan Campuran Lapis Pondasi Agregat...41

II.5.3.Pelaksanaan Lapis Pondasi Agregat...44

II.5.4. Pengendalian Mutu...47

II.5.5.Nilai Kepadatan (Berat Isi Kering Maksimum) dan Kadar Air Optimum Laboratorium Dengan Compaction... 49

II.5.6.Nilai CBR... 50

II.5.7. Nilai Kepadatan Lapangan Dengan Sand Cone... 51

BAB III QUALITY CONTROL UNIFORM DAN NONUNIFORM III.1. Pengendalian Kualitas (Quality Control)... 53

III.1.1. Evolusi Total Quality Management... 55

III.1.2. Tujuan Quality Control... 57

III.2. Prosedur Pengendalian Kualitas ( Quality Control Procedure)... 58

III.2.1. Proses Kualitas... 58

III.3. Faktor-faktor yang Mempengaruhi Kontrol

Kualitas... 59

III.3.1. Pemelihan Sampel... 60

III.3.2. Pemilihan Lot... 60

III.3.3. Teknik Sampling... 61

III.4. Quality Control Uniform... 63

III.5. Quality Control Nonuniform... 63

III.6. Konsep Statistik... 65

III.6.1. Distribusi Normal... 66

III.6.2. Distribusi t... 73

III.6.3. Resiko... 73

III.6.4. Kriteria Penerimaan... 75

III.6.5. Persen Kesalahan... 76

III.6.6. Kurva OC... 77

III.7. Luas Dibawah Kurna Normal... 78

BAB IV ANALISA DAN PENYAJIAN DATA IV.1. Sampel Uniform... 80

IV.2. Sampel Nonuniform... 89

BAB V KESIMPULAN DAN SARAN V.1. Kesimpulan... 97

V.2. Saran... 99

DAFTAR PUSTAKA

ABSTRAK

Jalan raya adalah suatu lintasan yang bertujuan untuk memindahkan manusia dan barang dari tempat asal ketujuan. Kelancaran arus lalu lintas

dipengaruhi oleh kondisi jalan itu sendiri serta jenis perkerasan yang digunakan. Untuk memperoleh jenis perkerasan yang berkualitas baik dan tahan lama hal

tersebut tergantung pada cara kita membuat/mengolah dan melakukan uji kelayakan yang mengacu kepada spesifikasi yang ada.

Bahan perkerasan jalan adalah suatu bahan yang dipergunakan untuk

pembuatan konstruksi jalan, seperti bahan untuk pembentuk tanah dasar, lapisan pondasi bawah, lapisan pondasi atas dan berbagai jenis bahan untuk lapisan

permukaan. Bahan tersebut dapat berupa bahan dari alam yang langsung dipergunakan tanpa diolah terlebih dahulu ataupun bahan olahan yang diproses dari bahan alam tadi. Bahan baku yang umum digunakan sebagai bahan

perkerasan jalan adalah bahan agregat ( pasir, kerikil, batu koral, batu pecah ), bahan pengikat ( semen Portland ataupun aspal ), bahan pengisi ( filler ) serta bahan additive kalau diperlukan.

Pengetahuan mengenai bahan perkerasan jalan sangat penting yaitu sehubungan untuk memanfaatkan bahan alam yang ada untuk digunakan sebagai

bahan perkerasan jalan serta bagaimana cara membuat/memproses suatu bahan olahan tertentu yang akan digunakan untuk membuat perkerasan jalan dengan kualitas baik dan tahan lama.

bagaimana sesungguhnya pemberlakuan standar mutu perkerasan jalan tersebut

dimonitor dan dievaluasi. Hasil identifikasi menunjukkan kerusakan struktural perkerasan jalan nasional dan propinsi banyak terjadi pada awal umur

pelayanannya karena ketidaktepatan prosedur (tatacara) pelaksanaan dan pengawasan kualitasnya terhadap standar mutu yang digunakan. Secara umum, jenis kerusakan struktural tersebut adalah: (i) permukaan perkerasan hasil

pembangunan jalan baru mengalami penurunan (ambles) dan bergelombang, dan (ii) permukaan perkerasan hasil peningkatan dan pemeliharaan berkala mengalami

retak (cracking) dan berlubang (pothole).

Kerusakan hanya dievaluasi karena pengaruh air dan beban kendaraan berlebih, sementara itu fakta di lapangan menunjukkan bahwa kegagalan

konstruksi jalan disebabkan tidak tercapainya kualitas pelaksanaan pekerjaan sesuai standar mutu. Berdasarkan fakta tersebut, pertanyaan mendasar adalah

mengapa kegagalan mutu jalan terjadi dan bagaimana sesungguhnya kondisi penerapan standar mutu jalan di Indonesia. Berbagai pengalaman empirik menyatakan bahwa kegagalan mutu perkerasan jalan dapat disebabkan oleh

banyak hal, antara lain: (i) kesalahan perencanaan dan desain perkerasan; (ii) ketidaksesuaian pelaksanaan konstruksi perkerasan terhadap spesifikasi teknis;

BAB I

PENDAHULUAN

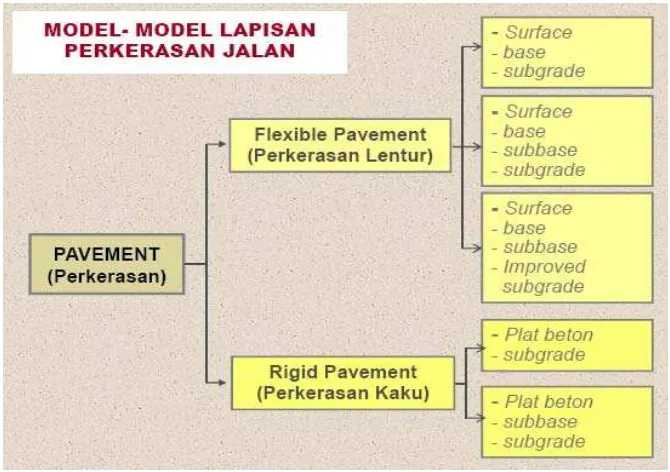

I.1. UMUMSecara umum struktur perkerasan dapat dikelompokkan ke dalam 2

golongan, yaitu : struktur perkerasan lentur (Flexible Pavement) dan struktur perkerasan kaku (Rigid Pavement). Pengelompokkan struktur perkerasan tersebut

pada umumnya lebih didasarkan pada bahan perkerasan yang digunakan. Struktur perkerasan lentur umumnya menggunakan lapisan aspal sebagai lapisan permukaan. Sedangkan struktur perkerasan kaku menggunakan pelat beton semen

sebagai komponen struktur utamanya (1).

Struktur perkerasan lentur terdiri dari lapisan permukaan (surface course),

lapisan pondasi (base course) , lapisan pondasi bawah (subbase course) dan lapisan tanah dasar (subgrade) (6). Lapisan permukaan yang umumnya menggunakan bahan campuran aspal (aspal dan agregat) dapat dibedakan menjadi

2 lapisan, yaitu : lapisan penutup (wearing) dan lapisan utama (binder). Bahan lapisan utama seringkali dibuat sama dengan bahan lapisan penutup, tetapi terkadang lapisan utama menggunakan ukuran nominal agregat yang lebih besar.

Lapisan pondasi atas dan lapisan pondasi bawah dapat menggunakan bahan agregat dengan atau tanpa bahan pengikat (seperti : aspal,semen atau kapur) (1),

dimana bagian lapisan pondasi atas (base course) khususnya agregat kelas A merupakan hal akan dibahas dalam Tugas Akhir ini.

Bahan untuk perkerasan lentur (Flexible Pavement), yaitu :

a. Bahan untuk tanah pendasar yang terdiri dari :

• Tanah asli yang dipadatkan

b. Bahan untuk lapisan pondasi bawah (Sub Base Course)

• Agregat batu pecah/kerikil alam dengan gradasi tertentu

• Batu belah/alam dengan balas pasir

c. Bahan untuk lapis pondasi (Base Course)

• Agregat batu pecah/kerikil alam dengan gradasi tertentu

d. Bahan untuk lapis resap pengikat/perekat (Prime Coat/Tack Coat)

• Aspal keras

• Aspal cair

• Aspal emulsi

e. Bahan untuk lapis permukaan (Surface Course)

• Aspal campuran panas

• Aspal campuran dingin

• Lapisan penetrasi Macadam

• Lapisan as buton agregat

Agregat/batuan didefinisikan secara umum sebagai formasi kulit bumi yang keras dan penyal (solid) (6). ASTM ‘74 mendefinisikan batuan sebagai suatu

bahan yang terdiri dari mineral padat, berupa masa berukuran besar ataupun berupa fragmen-fragmen. Agregat/batuan merupakan komponen utama dari lapisan perkerasan jalan yaitu mengandung 90-95% agregat berdasarkan

persentase berat atau 75-85% agregat berdasarkan persentase volume (6). Sifat dan kualitas agregat menentukan kemampuannya dalam memikul beban lalu lintas.

bawahnya. Hal-hal yang mempengaruhi kekuatan (strength) lapisan perkerasan

berdasarkan sifat agregatnya, yaitu : gradasi, ukuran maksimum, kadar lempung, kekerasan dan ketahanan, bentuk butir dan tekstur permukaan. Daya dukung,

keawetan dan mutu perkerasan jalan ditentukan dari sifat agregat dan hasil campuran agregat dengan material lain (6).

Negara Indonesia setiap tahunnya terus melaksanakan pembangunan di

segala bidang. Segala kegiatan pemerintahan, perdagangan, perindustrian, pendidikan dan sebagainya yang berkembang sedemikian pesatnya menuntut

penyediaan sarana dan prasarana yang baik dan cukup demi menunjang segala aktifitas. Salah satu sarana yang paling penting sebagai penunjang berbagai kegiatan tersebut yaitu sarana jalan. Pada kenyataannya sarana jalan tidak dapat

mengimbangi pertumbuhan kendaraan bermotor. Mengakibatkan timbulnya masalah baru yaitu masalah perkerasan jalan yang umur rencananya tidak sesuai

lagi dari perkiraan awal. Dimana umur rencana dari suatu jalan menjadi lebih pendek dari perencanaan perhitungan.

Prasarana jalan merupakan fasilitas yang sangat penting dalam menunjang

kehidupan dan kualitas hidup masyarakat. Sejumlah bagian jalan banyak dijumpai dalam kondisi rusak dengan berbagai jenis tingkatannya. Sesuai dengan kondisi

alam, daerah-daerah di Indonesia mengalami musim hujan, sehingga kerusakan jalan sering dikaitkan dengan fenomena alam ini. Perbaikan sulit dilakukan khususnya konstruksi jalan lentur, sedangkan Negara Indonesia hampir delapan

puluh persen menggunakan aspal sebagai bahan pembuatan jalan. Kerusakan mengakibatkan lumpuhnya perekonomian, meningkatnya biaya transportasi

guncangan pada jalan berlubang, dan meningkatnya jumlah kecelakaan lalulintas

khususnya kendaraan roda dua karena terjebak oleh kondisi jalan rusak dan berlubang. Kerusakan jalan disebabkan juga oleh beban lalulintas yang berlebih.

I.2. MASALAH

Pembangunan konstruksi jalan lentur dengan menggunakan bahan dasar

batuan, membutuhkan perencanaan yang proporsional agar campuran berfungsi sesuai rencana. Agregat yang tidak sesuai spesifikasi berakibat menurunkan

kualitas dalam arti kekuatan dan kemampuan dalam menanggulangi beban lalulintas kendaraan. Komposisi agregat atau gradasi harus sesuai dengan jenis penggunaanya, apakah untuk lapisan pondasi atas atau lapisan pondasi bawah.

Kontrol kualitas karakteristik pada agregat, yaitu : ukuran butiran, bentuk, ketahanan mekanik, keseragaman. Kebutuhan untuk meningkatkan keseragaman

sangat diperlukan, karena kualitas akan semakin baik. Material yang tersedia dapat berupa agregat yang tidak seragam (nonuniform). Dengan adanya material yang tidak seragam (nonuniform) maka akan menghasilkan kualitas yang beragam

pula (nonuniform). Untuk mendapatkan agregat seragam, pengetahuan yang bagus mengenai deposit sangat diperlukan, tempat yang ada harus disurvei. Beberapa

daerah harus dihapuskan dan kontrol harus dilakukan dengan seksama ketika suatu daerah diragukan proses pekerjaannya. Kelas agregat ditentukan berdasarkan hasilnya sesuai dengan tipe mesin crusher yang digunakan. Agregat

dipastikan bahwa keputusan penolakan yang diambil merupakan keputusan yang

baik (11). Berdasarkan Standard Operating Procedure, keberadaan quarry juga sangat berpengaruh. Quarry yang memiliki kapasitas besar atau kecil

mempengaruhi dalam uji test di laboratorium (10).

Lapis pondasi atas atau Base Course adalah bagian perkerasan yang terletak antara lapis pondasi bawah dan lapisan permukaan. Fungsi dari lapis

pondasi atas ini antara lain, yaitu :

1. Sebagai bagian dari konstruksi perkerasan yang menahan gaya lintang dari

beban roda.

2. Sebagai lapisan peresapan untuk pondasi bawah.

3. Memberikan bantalan terhadap lapisan permukaan.

Bahan baku yang digunakan untuk lapisan pondasi atas sama dengan bahan yang digunakan untuk bahan lapisan pondasi bawah tetapi mempunyai persyaratan

yang lebih tinggi karena lapisan pondasi konstruksinya harus lebih kuat berhubung letaknya lebih diatas. Bahan pondasi olahan yang umum digunakan untuk itu adalah agregat kelas A dengan persyaratan yang dikeluarkan oleh Bina

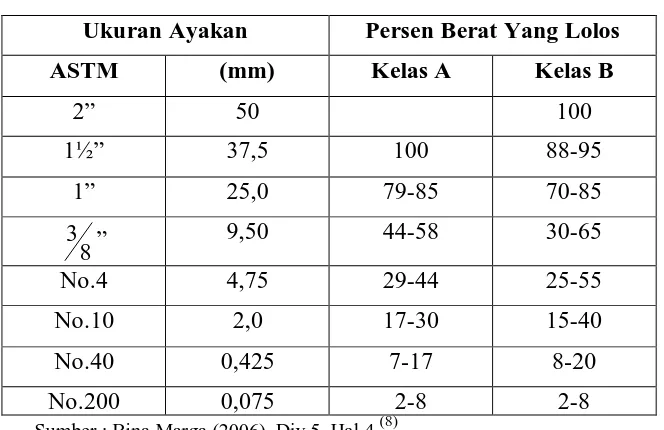

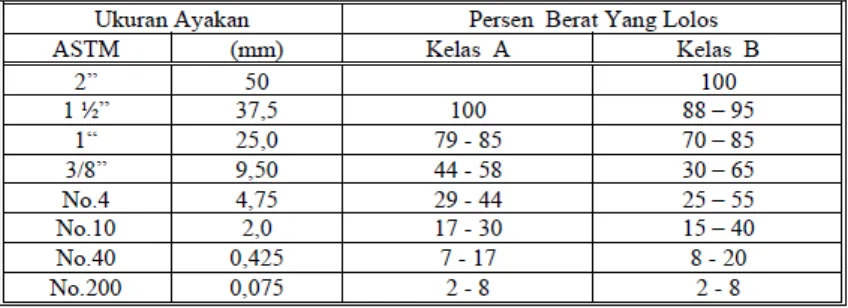

Tabel 1.1. Gradasi Lapis Pondasi Agregat

Ukuran Ayakan Persen Berat Yang Lolos

ASTM (mm) Kelas A Kelas B

2” 50 100

1½” 37,5 100 88-95

1” 25,0 79-85 70-85

8

3 ” 9,50 44-58 30-65

No.4 4,75 29-44 25-55

No.10 2,0 17-30 15-40

No.40 0,425 7-17 8-20

No.200 0,075 2-8 2-8

Sumber : Bina Marga (2006). Div.5, Hal 4.(8)

Tabel 1.2. Sifat-sifat Lapis Pondasi Agregat

Sifat-Sifat Kelas A Kelas B

Abrasi dari Agregat Kasar ( SIN 03-2417-1990) 0-40% 0-40%

Indeks Plastisitas (SIN 03-1966-1990) 0-6 0-10

Hasil Kali Indeks Plastisitas dgn % Lolos Ayakan No.200 Maks. 25 -

Batas Cair (SNI 03-1967-1990) 0-25 0-35

Bagian Yang Lunak (SK SIN M-01-1994-03) 0-5% 0-5%

CBR (SIN 03-1744-1989) Min. 90% Min. 60%

Sumber : Bina Marga (2006). Div.5, Hal 5.(8)

Proses pemecahan agregat ada yang secara manual (sumber daya manusia)

dan juga ada yang menggunakan alat (mesin). Namun sebaiknya proses pemecahan agregat menggunakan mesin pemecah batu (crusher stone) sehingga ukuran partikel-partikel yang dihasilkan dapat terkontrol (6).

memberikan rongga yang perlu diisi oleh aspal sebagai bahan pengikat atau ruang

tempat aspal mencair pada suhu permukaan tinggi. Gradasi agregat merupakan hal yang penting dalam menentukan stabilitas perkerasan (2). Gradasi agregat dapat

dibedakan atas :

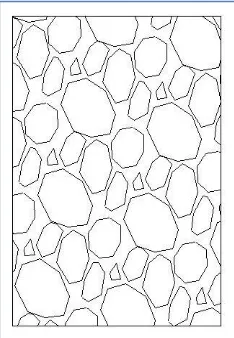

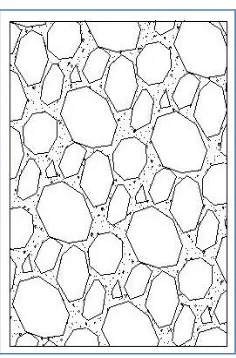

1. Gradasi seragam (uniform graded)

Agregat dengan ukuran yang sama/sejenis. Agregat ini menghasilkan lapisan

perkerasan dengan sifat permeabilitas tinggi, stabilitas kurang, dan berat volume kecil.

Gambar 1.1. Gradasi Seragam (Uniform Graded)

2. Gradasi rapat (dense graded)

Campuran agregat kasar dan halus dalam porsi yang berimbang,sehingga disebut juga agregat bergradasi baik (well graded). Dikatakan baik jika

persen yang lolos setiap lapis dari sebuah gradasi memenuhi, yaitu :

Agregat dengan gradasi ini akan menghasilkan lapisan perkerasan dengan

stabilitas tinggi, kurang kedap air, sifat drainase jelek dan berat volume besar.

Gambar 1.2. Gradasi Rapat (Dense Graded)

Dalam Tugas Akhir ini dilakukan uji quality control terhadap data yang ada dengan menggunakan statistik distribusi normal untuk dapat melihat kontrol

kualitasnya . Penulis membatasi masalah pengendalian kualitas agregat ( base course ) yang sesuai dengan spesifikasi Bina Marga versi 2006 (8). Dalam hal ini penulis menggunakan metode Quality Control dengan statisik.

I.3. TUJUAN PENULISAN

Penulisan tugas akhir ini dilakukan bertujuan untuk :

1. Mengetahui uji pengendalian mutu yang dilakukan untuk lapis pondasi agregat pada base course.

3. Melakukan uji quality control dengan menggunakan perhitungan statitik

dalam kondisi data yang seragam (uniform) dan tidak seragam (nonuniform)

I.4. METODOLOGI PEMBAHASAN

Metode pembahasan yang digunakan dalam penulisan tugas akhir ini adalah :

1. Studi literatur (literature review) yakni pengumpulan data-data yang berhubungan dengan tugas akhir ini yang bersumberkan buku-buku serta

referensi lainnya sebagai pendekatan teori maupun sebagai perbandingan untuk mengkaji penulisan ini.

2. Pengambilan data.

3. Masukkan dari dosen pembimbing. 4. Kesimpulan dan saran.

I.5. SISTEMATIKA PENULISAN

Untuk memperjelas tahapan yang dilakukan dalam studi ini, di dalam

penulisan tugas akhir ini dikelompokkan ke dalam 5 (lima) bab dengan sistematika pembahasan sebagai berikut :

BAB I PENDAHULUAN

Merupakan bingkai studi atau rancangan yang akan dilakukan

BAB II QUALITY CONTROL TERKADAP KINERJA PERKERASAN LENTUR JALAN RAYA

Merupakan kajian berbagai literatur serta hasil sudi yang relevan

dengan pembahasan ini. Diuraikan bagaimana kontrol kualitas mempengaruhi kinerja suatu jalan dan berkaitan dengan material yang digunakan,yaitu agregat pada Base Course.

BAB III QUALITY CONTROL UNIFORM & NONUNIFORM

Bab ini berisi tentang penjelasan mengenai kontrol kualitas

seragam dan tidak seragam. Diharapkan dengan pembahasan ini dapat diketahui perbedaan kontrol kualitas dalam kondisi seragam dan tidak seragam.

BAB IV APLIKASI DAN PENGGUNAAN

Penggunaan data-data yang diperoleh untuk dilakukan kontrol

kualitas dengan menggunakan statistik. BAB V KESIMPULAN DAN SARAN

Merupakan penutup yang berisikan kesimpulan yang telah

BAB II

QUALITY CONTROL TERHADAP PERKERASAN LENTUR

JALAN RAYA

II.1. UMUM

Mutu pekerjaan pada suatu kontruksi perkerasan lentur jalan raya akan sangat mempengaruhi dari umur rencana konstruksi tersebut. Pengendalian

kualitas terhadap mutu terpadu sangat diperlukan untuk mencapai produk konstruksi mutu tinggi dan dapat diandalkan. Untuk itu perlu dilakukan quality

control atau pengendalian kualitas pada suatu pekerjaan konstruksi agar dapat menghasilkan produk konstruksi yang baik sesuai dengan keinginan.

Perkerasan adalah struktur yang terdiri dari banyak lapisan yang dibuat

untuk menambah daya dukung tanah agar dapat memikul repetisi beban lalu-lintas sehingga tanah tadi tidak mengalami deformasi yang berarti (Croney, D, 1977).

Perkerasan atau struktur perkerasan didefenisikan sebagai struktur yang terdiri dari satu atau lebih lapisan perkerasan yang dibuat dari bahan yang memiliki kualitas yang baik (Basuki, H, 1986). Jadi, perkerasan jalan adalah suatu

Perkerasan dimaksudkan untuk memberikan permukaan yang halus dan

aman pada segala kondisi cuaca, serta tebal dari setiap lapisan harus cukup aman untuk memikul beban yang bekerja di atasnya. Perkerasan dapat berupa agregat

bermutu tinggi yang diikat dengan aspal yang disebut perkerasan lentur, atau dapat juga pelat beton yang disebut perkerasan kaku.

Konsep dasar desain lapis perkerasan jalan menurut (Dr. Ir. Erizal, Magr.),

yaitu(22):

• Memperbaiki atau meningkatkan harga CBR dari subbase ataupun basecourse

dengan bahan yang lebih baik.

• Meng-improve (memperbaiki mutu) lapis tanah dasar dengan cara :

a. Stabilisasi kimia b. Stabilisasi mekanis

c. Menimbun tanah dasar asli dengan bahan tanah timbunan yang lebih baik (CBR yang lebih tinggi).

• Mempertebal lapisan subbase maupun basecourse.

• Dengan cara-cara modern, antara lain dengan menambah lapisan penguat tipis

antara tanah dasar (subgrade) dan lapisan pondasi (base/subbase) dengan

menggunakan bahan-bahan geosintetik (geotextile, geogrid, dll)

Menurut Yoder, E. J dan Witczak (1975), Pada umumnya jenis konstruksi perkerasan jalan ada 2 jenis(21) :

1. Perkerasan Kaku (Rigid Pavement)

Yaitu perkerasan yang menggunakan semen (Portland cement) sebagai bahan

dengan atau tanpa lapis pondasi bawah. Beban lalu lintas sebagian besar

dipikul oleh pelat beton.

Gambar 2.1.A Strukur Perkerasan Kaku Dengan Peraspalan

B Struktur Perkerasan Kaku Tanpa Peraspalan(31).

Perkerasan kaku (rigid pavement) dapat dikelompokkan sebagai berikut :

a. Perkerasan beton semen, yaitu perkerasan kaku dengan beton semen sebagai lapisan aus. Ada 3 (tiga) jenis perkerasan beton semen, yaitu :

perkerasan beton semen bersambung tanpa tulangan, perkerasan beton semen bersambung dengan tulangan, perkerasan beton semen menerus dengan tulangan.

b. Perkerasan komposit, yaitu perkerasan kaku dengan pelat beton semen sebagai lapis pondasi dan aspal beton sebagai lapis permukaan.

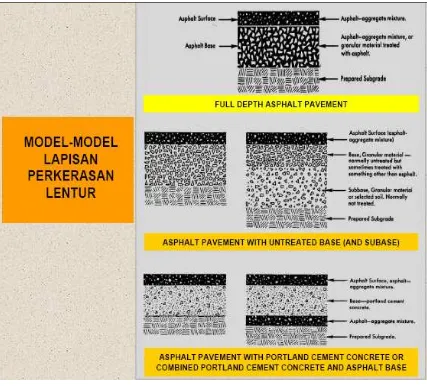

Menurut Manu (1995), bahan-bahan yang digunakan pada perkerasan kaku adalah semen, agregat, air, besi tulangan dan material pengisi sambungan. 2. Perkerasan Lentur (Flexible Pavement)

Yaitu pekerasan yang menggunakan aspal sebagai bahan pengikat. Lapisan-lapisan perkerasannya bersifat memikul dan menyebarkan beban lalu lintas ke

Gambar 2.2. Model-model Lapisan Perkerasan(22).

Terdapat berbagai macam perbandingan antara rigid pavement dan flexible pavement, yaitu(22) :

a. Perkerasan Kaku

• Bila dibebani praktis tidak akan melentur karena lenturan kecil.

• Fungsi perkerasan terutama untuk mendukung sebagian besar beban roda

kendaraan.

• Biaya perkerasan relative mahal.

• Pemeliharaan minimal dan biaya pemeliharaan relative murah.

• Bahan beton perkerasan pada umumnya tidak terpengaruh oleh adanya

genangan air atau banjir.

• Lapisan perkerasan tidak dapat menerima perbedaan penurunan yang agak

besar dari tanah dasar.

• Bila dibebani maka akan melentur dan ketika beban hilang lenturan akan

kembali.

• Fungsi perkerasan terutama sebagai penyebar tegangan dari roda

kendaraan langsung ke tanah dasar.

• Biaya perkerasan relative lebih murah.

• Pemeliharaan harus teratur dan berkala dan untuk biaya pemeliharaannya

relative lebih mahal.

• Bahan aspal dan material lapis pondasi akan mudah rusak apabila jalan

tergenang air atau banjir.

• Lapis perkerasan dapat menerima perbedaan penurunan (differential

settlement) yang agak besar dari tanah dasar.

Dapat disimpulkan bahwa perkerasan merupakan lapisan tambahan yang berada antara beban kendaraan dan tanah dasar, yang bersifat konstruktif sehingga memiliki nilai struktural dan fungsional. Nilai struktural berkaitan dengan daya

dukung perkerasan untuk mendukung repetisi beban lalu lintas kendaraan dan kemampuannya untuk tetap stabil, mantap dan aman terhadap pengaruh infiltrasi

air permukaan dan perubahan cuaca (Bennet et al., 2007). Penurunan nilai struktural diindikasikan dengan terjadinya kerusakan dini perkerasan di awal umur pelayanan, seperti retak (cracking), lubang (pothole), penurunan (deformation),

bekas alur roda kendaraan (rutting), pelepasan butiran permukaan perkerasan (ravelling) dan permukaan yang keriting (corrugation) (23).

Penurunan nilai fungsional diindikasikan dengan penurunan tingkat keamanan dan

kenyamanan berkendaraan karena kondisi performansi hasil pemeliharaan berkala maupun peningkatan jalan kurang memenuhi standar indek performansi yang

disyaratkan(23).

Selain dari dua jenis perkerasan tersebut, sekarang telah banyak digunakan jenis gabungan (composite pavement), yaitu perpaduan antara perkerasan lentur

dan kaku. Dapat berupa perkerasan lentur diatas perkerasan kaku, atau perkerasan kaku diatas perkerasan lentur. Dalam tugas akhir ini membahas mengenai quality

control pada perkerasan lentur (flexible pavement) khususnya untuk lapisan pondasi atas (base course).

II.2. STRUKTUR PERKERASAN LENTUR (FLEXIBLE PAVEMENT)

Konstruksi perkerasan lentur terdiri dari lapisan-lapisan yang diletakkan

Gambar 2.3. Lapisan-lapisan Pada Perkerasan Lentur (FlexiblePavement)

1. Lapisan permukaan (surface course)

Lapisan yang terletak paling atas disebut lapis permukaan, dimana lapis permukaan ini memiliki fungsi sebagai berikut :

a. Lapis perkerasan penahan beban roda, lapisan mempunyai stabilitas tinggi

untuk menahan beban roda selama masa pelayanan.

b. Lapis kedap air, sehingga air hujan yang jatuh diatasnya tidak meresap

kelapisan di bawahnya dan melemahkan lapisan tersebut.

c. Lapisan aus (wearing course), lapisan yang langsung menderita gesekan akibat rem kendaraan sehingga mudah menjadi aus.

d. Lapis yang menyebarkan beban ke lapisan bawah, sehingga dapat dipikul oleh lapisan lain yang mempunyai daya dukung yang lebih jelek.

Guna dapat memenuhi fungsi tersebut diatas, pada umumnya lapisan permukaan dibuat dengan menggunakan bahan pengikat aspal sehingga menghasilkan lapisan yang kedap air dengan stabilitas yang tinggi dan daya

tahan yang lama.

Bahan yang umum yang digunakan untuk lapisan permukan (surface

course) ialah :

• Aspal campuran dingin (Cold Mix)

• Lapisan Penetrasi Macadam (Lapen)

• Labur aspal satu lapis (Burtu)

• Labur aspal dua lapis (Burda)

• Laburan Aspal (Buras)

• Lapisan tipis as buton murni (Latasbum)

• Lapisan as buton agregat (Lasbutag)

• Lapisan tipis aspal pasir (Latasir)

2. Lapisan pondasi atas (base course)

Lapisan pondasi atas (base course) merupakan lapisan perkerasan yang

terletak diantara lapis pondasi bawah dan lapis permukaan. Fungsi dari lapisan pondasi atas ini antara lain sebagai berikut :

a. Bagian perkerasan yang menahan gaya lintang dari beban roda dan menyebarkan beban ke lapisan di bawahnya.

b. Lapisan peresapan untuk lapisan pondasi bawah.

c. Bantalan terhadap lapisan permukaan.

Material yang digunakan untuk lapisan pondasi atas adalah material yang

menggunakan material dengan CBR > 50% dan Plastisitas Index (PI) < 4%.

Bahan-bahan alam seperti batu pecah, kerikil pecah, stabilitas tanah dengan semen dan kapur dapat digunakan sebagai lapis pondasi atas.

Di Indonesia terdapat berbagai macam jenis lapis pondasi atas yang umum digunakan, antara lain :

1. Agregat bergaradasi baik,yaitu : batu pecah kelas A, batu pecah kelas B,

batu pecah kelas C. Batu pecah kelas A mempunyai gradasi yang lebih kasar dari pada batu pecah kelas B, batu pecah kelas B lebih kasar dari

pada batu pecah kelas C. Kriteria dari masing-masing jenis lapisan di atas dapat diperoleh pada spesifikasi yang diberikan.

2. Pondasi Macadam

3. Pondasi Telford

4. Penetrasi Macadam (Lapen)

5. Aspal beton pondasi (Asphalt Concrete Base/Asphalt Treated Base)

6. Stabilisasi yang terdiri dari :

a. Stabilisasi agregat dengan semen (Cemen Treated Base)

b. Stabilisasi agregat dengan kapur (Lime Treated Base)

c. Stabilisasi agregat dengan aspal (Asphalt Treated Base)

Lapisan pondasi bawah (subbase course) merupakan lapisan lapis

permukaan yang terletak antara lapis pondasi atas dan tanah dasar. Lapisan pondasi bawah ini memiliki berbagai macam fungsi, yaitu :

1. Bagian dari konstruksi perkerasan untuk menyebarkan beban roda ke tanah dasar. Lapisan ini harus cukup kuat, mempunyai CBR 20% dan Plastisitas Index (PI) ≤10%.

2. Effisiensi penggunaan material. Material pondasi bawah relative murah dibandingkan dengan lapisan perkerasan diatasnya.

3. Mengurangi tebal lapisan diatasnya yang lebih mahal.

4. Lapisan peresapan, agar air tanah tidak berkumpul di pondasi.

5. Lapisan pertama, agar pekerjaan dapat berjalan lancar. Hal ini dikarenakan

dengan kondisi lapangan yang memaksa harus segera menutup tanah dasar dari pengaruh cuaca, atau lemahnya daya dukung tanah dasar menahan

roda-roda alat besar.

6. Lapisan untuk mencegah partikel-partikel halus dari tanah dasar naik ke lapis pondasi atas. Untuk itu lapisan pondasi bawah harus memenuhi

syarat filter, yaitu :

subgrade D

subbase D

15 15

≥ 5

subgrade D

subbase D

15 15

Dimana :

D15 = diameter butir pada keadaan banyaknya persen yang lolos = 15%

D85 = diameter butir pada keadaan banyaknya persen yang lolos = 85%

Jenis lapisan pondasi bawah yang umum dipergunakan di Indonesia, antara lain :

1. Agregat bergradasi baik, yaitu : sirtu/pitrun kelas A, sirtu/pitrun kelas

B, sirtu/pitrun kelas C. Sirtu kelas A bergradasi lebih kasar dari sirtu kelas B, sesuai dengan spesifikasi yang ada.

2. Stabilisasi

a. Stabilisasi agregat denagn semen (Cemen Treated Base)

b. Stabilisasi agregat dengan kapur (Lime Treated Base)

c. Stabilisasi tanah dengan semen (Soil Cement Stabilization)

d. Stabilisasi tanah dengan kapur (Soil Lime Stabilization)

4. Lapisan tanah dasar (subgrade)

Subgrade ialah lapisan tanah dasar dibawah perkerasan. Kekuatan dan keawetan maupun tebal dari lapisan konstruksi perkerasan jalan sangat

tergantung pada sifat-sifat dan daya dukung tanah dasar ini. Lapisan tanah dasar dapat berupa tanah asli yang dipadatkan jika tanah aslinya baik, tanah

dengan kapur atau bahan lainnya. Subgrade berfungsi untuk mendukung

perkerasan. Ditinjau dari muka tanah asli, maka lapisan tanah dasar dibedakan atas :

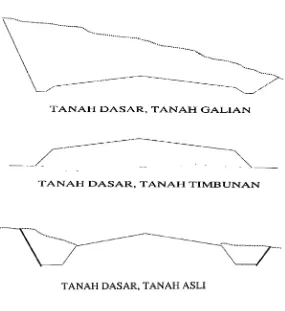

a. Lapisan tanah dasar, tanah galian.

b. Lapisan tanah dasar, tanah timbunan.

[image:33.595.174.459.282.593.2]c. Lapisan tanah dasar, tanah asli.

Gambar 2.4. Jenis Tanah Dasar Ditinjau Dari Muka Tanah Asli

Tanah-tanah subgrade menjadi lebih kokoh dibandingkan dengan tanah

Material tanah sebagai pembentuk tanah dasar ini memiliki persyaratan

teknik sebagai berikut (Joni Harianto,2003) :

• Bukan tanah organis.

• Sebaiknya tidak termasuk tanah yang plastisitasnya.

• Bahan yang mempunyai plastisitas tinggi hanya boleh digunakan pada

daerah/lapisan dibawah 80cm dari tanah dasar ataupun pada bagian dasar

urugan. Ataupun urugan kembali yang tidak memerlukan daya dukung yang tinggi.

• Memiliki harga CBR tidak kurang dari 6% setelah perendaman 4 hari dan

dipadatkan 100% dari kepadatan kering maksimum. Dimana peryaratan

kepadatan yaitu :

a. Harus dipadatkan sampai dengan 95% dari kepadatan kering

maksimum pada lapisan 30cm ke bawah dari subgrade.

b. 30cm ke atas harus dipadatkan 100% dari kepadatan kering maksimum

Penggunaan tanah sebagai bahan untuk pembuatan jalan umumnya hanya

terbatas pada penyiapan badan jalan yaitu untuk membentuk lapisan pendasar (subgrade) pada daerah timbunan ataupun pada daerah yang kondisi tanah

aslinya tidak memenuhi spesifikasi sehingga memerlukan penggantian tanah.

1. Perencanaan tebal lapisan masing-masing perkerasan.

Dengan memperhatikan daya dukung tanah dasar, beban lalu lintas yang akan dipikulnya, keadaan lingkungan dan jenis lapisan yang dipilih, dapatlah

ditentukan tebal masing-masing lapisan berdasarkan beberapa metoda yang ada.

2. Analisa campuran bahan.

Dengan memperhatikan mutu dan jumlah bahan yang tersedia, maka direncanakan suatu susunan campuran tertentu sehingga memenuhi

spesifikasi dari jenis lapisan yang dipilih.

3. Pengawasan pelaksanaan pekerjaan.

Perencanaan tebal pekerasan yang baik, susunan campuran yang memenuhi

syarat, belum dapat menjamin menghasilkan lapisan perkerasan sesuai dengan apa yang diinginkan. Jika tidak dilakukan pengawasan dengan cermat

dari mulai tahap penyiapan lokasi dan material sampai tahap pencampuran atau penghamparan dan akhirnya pada tahap pemadatan dan pemeliharaan.

Menurut Sukirman (1995), konstruksi perkerasan lentur dipandang dari

keamanan dan kenyamanan berlalu lintas haruslah memenuhi syarat-syarat sebagai berikut :

1. Permukaan yang tidak merata, tidak bergelombang dan tidak melendut.

3. Permukaan cukup kesat, memberikan gesekkan yang baik antara ban dengan

permukaan jalan sehingga tidak mudah selip.

[image:36.595.115.542.229.615.2]4. Permukaan tidak mengkilap dan tidak silau jika terkena sinar matahari.

II.3. QUALITY CONTROL TERHADAP KINERJA PERKERASAN LENTUR JALAN RAYA

Jaringan jalan nasional dan provinsi merupakan salah satu infrastruktur

dasar yang memilki peran sentral dalam meningkatkan aksesibilitas wilayah dan mobilitas penduduk. Oleh karena itu, mutu perkerasan jalan harus dijamin mampu memberikan pelayanan prima kepada masyarakat dengan cara melakukan quality

control. Namun demikian jaringan jalan nasional dan propinsi sering mengalami kerusakan struktural sebelum umur layanan selesai, kondisi ini memunculkan

pertanyaan mendasar tentang bagaimana sesungguhnya pemberlakuan pengendalian kualitas perkerasan jalan. Kerusakan tersebut dievaluasi karena pengaruh air dan bebabn kendaraan berlebih, sementara itu fakta dilapangan

menunjukkan bahwa kegagalan dilapangan disebabkan tidak tercapainya kualitas pelaksanaan sesuai dengan standar mutu yang ada(23).

Berbagai pengalaman empirik menyatakan bahwa kegagalan mutu perkerasan jalan dapat disebabkan oleh banyak hal, antara lain : kesalahan perencanaan dan desain perkerasan, ketidaksesuain pelaksanaan konstruksi

perkerasan terhadap spesifikasi teknis, ketidaksesuaian laporan administrasi proyek terhadap fakta dilapangan, dan ketidaktepatan pengendalian mutu

pelaksanaan pekerjaan terhadap standar mutu yang digunakan. Hasil penelitian menunjukkan bahwa terdapat 5 (lima) faktor dominan yang signifikan mempengaruhi pemberlakuan quality control atau standar mutu secara sistematik,

Perkerasan lentur memiliki beberapa lapisan pondasi, setiap lapisan

pondasi terdapat beberapa indikator teknis untuk mengukur mutunya.Untuk lapis permukaan (surface course) yaitu : tingkat kepadatan yang merupakan

perbandingan antara kepadatan lapangan dan kepadatan laboratorium. Kepadatan lapangan minimal 95% terhadap kepadatan laboratorium atau tingkat kepadatan minimal agar mutu lapis permukaan dapat diterima jika lebih besar dari 95%.

Untuk lapis pondasi atas (base course) yaitu : nilai CBR lapangan disyaratkan minimal 80%, nilai kepadatan lapangan minimal 95% dari kepadatan kering

maksimum dilaboratorium, dan nilai kadar air lapangan berada pada rentang toleransi 2% terhadap nilai kadar air optimum laboratorium. Untuk lapis pondasi bawah (subbase course) yaitu : nilai CBR lapangan disyaratkan minimal 20%,

nilai kepadatan lapangan minimal 95% dari kepadatan kering maksimum laboratorium, dan nilai kadar air lapangan berada pada rentang toleransi 2%

terhadap nilai kadar air optimum laboratorium. Untuk tanah dasar (subgrade) antara lain : nilai CBR dilapangan disyaratkan lebih besar atau sama dengan 90% dari CBR laboratorium, nilai kepadatan lapangan disyaratkan lebig besar atau

sama dengan 95% dengan kepadatan laboratorium, dan nilai kadar air lapangan berada pada toleransi 2% terhadap nilai kadar air optimum(23).

Konstruksi perkerasan lentur dipandang dari segi kemampuan memikul dan menyebarkan beban, haruslah memenuhi syarat-syarat sebagai berikut(23) :

1. Ketebalan yang cukup sehingga mampu menyebarkan beban atau muatan lalu

2. Kedap terhadap air, sehingga air tidak mudah meresap ke lapisan yang ada

dibawahnya.

3. Permukaan mudah mengalirkan air, sehingga air hujan yang jatuh diatasnya

bias cepat dialirkan.

4. Kekauan untuk memikul beban yang bekerja tanpa menimbulkan deformasi yang berarti.

. Hasil identifikasi menunjukkan kerusakan struktural perkerasan jalan nasional dan provinsi banyak terjadi pada awal umur pelayanannya karena

ketidaktepatan prosedur (tata cara) pelaksanaan dan pengawasan kualitasnya terhadap standar mutu yang digunakan. Secara umum, jenis kerusakan struktural tersebut adalah(23) :

1. Permukaan perkerasan hasil pembangunan jalan baru mengalami penurunan (ambles) dan bergelombang.

2. Permukaan perkerasan hasil peningkatan dan pemeliharaan berkala mengalami retak (cracking) dan berlubang (pothole).

II.3.1. STANDAR MUTU PERKERASAN LENTUR JALAN

Yates & Aniftos (1998) mendefinisikan standar adalah sesuatu yang digunakan sebagai basis (dasar) untuk perbandingan dan evaluasi karakteristik

dari sebuah produk, metode, proses atau system yang dirumuskan secara

consensus (komitmen bersama) dan diterapkan oleh instansi yang berwenang (Haryono, 2005). Standar disusun dengan tujuan untuk menciptakan keteraturan

optimum dalam konteks tertentu untuk menuju keamanan dan keselamatan umat manusia dan lingkungan. Standar merupakan produk inti (core product) dari kegiatan standarisasi, yakni kegiatan yang dilakukan badan standarisasi, baik

secara nasional maupun internasional (Haryono, 2005) (23).

Standar mutu perkerasan lentur jalan di Indonesia sebelum tahun 1985,

pengelolaan perkerasan jalan sebagian besar dilaksanakan dengan mengacu pada standar Amerika (AASHTO dan ASTM) karena masih banyak belum tersedia standar mutu produk Indonesia yang disesuaikan dengan kondisi lingkungan

daerah di wilayah kerja Indonesia. Dalam perkembangannya, Balitbang Departemen PU (2005) telah membuat Spesifikasi Umum Bidang Jalan dan

Jembatan sebagai standar mutu untuk pembangunan perkerasan jalan dan peningkatan serta pemeliharaan jalan lama, yang terdiri dari 11 divisi(23).

II.3.2. FAKTOR-FAKTOR PEMBERLAKUAN STANDAR MUTU PERKERASAN JALAN

Pemberlakuan standar mutu diperlakukan sebagai suatu proses yang

berlangsung secara terus-menerus yang berkelanjutan, artinya proses pemantauan, pengawasan, penilaian, dan evaluasi implementasi standar mutu harus dilakukan sejak tahapan konstruksi sampai pasca konstruksi. Pemberlakuan standar mutu

dan lemah, kemudian dapat dirumuskan solusinya. Faktor dimaksudkan keadaan

atau peristiwa yang mempengaruhi terjadinya sesuatu atau sesuatu yang secara berkontribusi terhadap suatu penyelesaian, hasil dan proses(23).

Menurut Agah (2006) dan Palgunadi (2006) telah menyimpulkan beberapa faktor yang signifikan berpengaruh terhadap pemberlakuan standar mutu perkerasan jalan, antara lain(23) :

• Diseminasi atau sosialisasi dan distribusi merpakan kegiatan yang tidak

terpisahkan dari keberhasilan pencapaian mutu jalan karena sangat berpengaruh dalam peningkatan pemahaman substansi standar mutu dan keseragaman kualitas konstruksi jalan.

• Peningkatan mutu SDM melalui program pelatihan atau pendidikan khusus

secara regular akan mampu meningkatkan kemampuan dan kemauan untuk

lebih meningkatkan mutu jalan.

II.4. AGREGAT LAPISAN PONDASI ATAS (BASE COURSE)

Pada lapisan pondasi atas (base course) umumya menggunakan klasifikasi agregat kelas A. Untuk agregat kasar terdiri atas batu pecah atau kerikil yang

keras dan awet. Untuk lapis pondasi agregat kelas A diperlukan agregat kasar yang mempunyai paling sedikit satu bidang pecah. Sedangkan untuk agregat halus dapat berupa abu batu dan pasir. Agregat campuran merupakan gabungan dari

atas 2 (dua) fraksi yaitu fraksi kasar dan fraksi halus. Pencampuran bahan untuk

memenuhi ketentuan yang disyaratkan harus dikerjakan dilokasi instalasi pemecah batu atau pencampur. Pencampuran bahan ini menggunakan pemasok mekanis

yang telah dikalibrasi untuk memperoleh aliran yang menerus dari komponen-komponen campuran dengan proporsi yang benar. Dalam keadaan apapun tidak dibenarkan melakukan campuran dilapangan(23). Seluruh lapis pondasi agregat

harus bebas dari bahan organik, gumpalan lempung atau bahan-bahan yang tidak dikehendaki lainnya.

Terdapat berbagai hal yang dilakukan apabila menemukan lapis pondasi agregat yang tidak memenuhi ketentuan yang ada, yaitu dengan cara:

1. Lokasi hamparan dengan tebal atau kerataan permukaan yang tidak memenuhi

toleransi yang disyaratkan atau permukannya menjadi tidak rata baik selama pelaksanaan atau setelah pelaksanaan, harus segera memperbaiki dengan cara

membongkar lapis permukaan tersebut dan mengurangi atau menambahkan bahan sebagaimana diperlukan, kemudian dilakukan pembentukan dan pemadatan kembali.

2. Lapis pondasi agregat yang terlalu kering untuk pemadatan, dalam hal rentang kadar air seperti yang dipersyaratkan atau seperti yang diperintahkan dalam

pekerjaan harus digaru dan dilakukan penyemprotan air dalam kuantitas yang cukup serta digaruk kembali hingga kadar air campuran menjadi merata.

3. Lapis pondasi agregat yang terlalu basah harus digaru dengan cara

disertai waktu jeda dalam pelaksanannya. Alternatif lain bila dalam

pengeringan yang memadai tidak dapat diperoleh dengan cara tersebut diatas, maka bahan yang sudah ada dapat diganti dengan bahan lain yang lebih

memadai atau memenuhi ketentuan.

4. Perbaikan atas lapisan pondasi agregat yang tidak memenuhi kepadatan yang disyaratkan dalam spesifikasi ini, maka dilakukan sesuai dengan prosedur

pekerjaan seperti pemadatan tambahan, penggaruan disertai penyesuaian kadar air dan pemadatannya kembali.

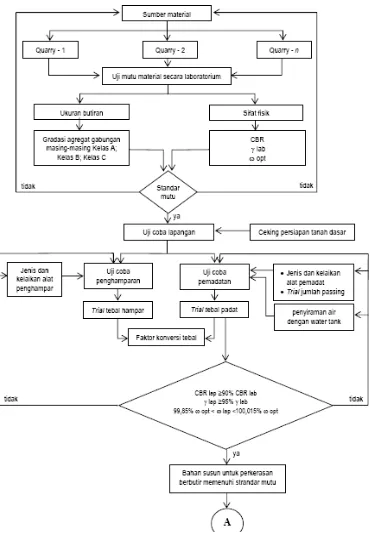

II. 4.1. QUALITY CONTROL MATERIAL (AGREGAT)

Berdasarkan Pedoman Konstruksi dan Bangunan, dalam pengendalian

mutu jumlah data pendukung untuk persetujuan awal harus sesuai dengan pekerjaan yang diperintahkan, namun harus mencakup seluruh pengujian yang

disyaratkan untuk gradasi dan sifat-sifat agregat. Untuk masing-masing sumber bahan yang diusulkan diperlukan minimum 3 contoh yang mewakili rentang bahan mutu tersebut. Setelah persetujuan mutu bahan lapis pondasi agregat yang

diusulkan, seluruh jenis pengujian bahan harus diulangi lagi bila terdapat perubahan sumber, mutu bahan atau metode produksinya. Program pengujian

rutin pengendalian mutu bahan harus dilaksanakan untuk mengendalikan ketidakseragaman bahan yang dibawa ke lokasi pekerjaan. Pengujian lebih lanjut harus dilakukan untuk setiap 1000 meter kubik bahan yang diproduksi paling

metode D. Kemudian kepadatan dan kadar air yang dipadatkan harus secara rutin

diperiksa. Pengujian harus dilakukan sampai seluruh kedalaman lapis terpasang dengan selang jarak tidak boleh lebih 200m(23).

Pengujian awal dilakukan masing-masing minimal 3 (tiga) sample terhadap sumber material (quarry) untuk mengetahui nilai CBR laboratorium, nilai kepadatan kering maksimum dan kadar air optimum(23). Pengujian yang

dilakukan adalah jumlah minimum penguji kualitas yang diperlukan. Pengujian yang lebih luas dapat diminta untuk menentukan kekerasan dan kebagusan

II.5. SPESIFIKASI TEKNIS PERENCANAAN, PELAKSANAAN DAN PENGENDALIAN MUTU LAPIS PONDASI AGREGAT

Lapis Pondasi merupakan bagian perkerasan jalan raya yang terletak

antara lapis permukaan jalan dan tanah dasar, dimana salah satu fungsi utamanya pada perkerasan lentur adalah untuk menyebarkan beban kendaraan agar tegangan yang sampai ke tanah dasar tidak melampaui tegangan yang dapat menimbulkan

deformasi berlebih. Atas pertimbangan efisiensi bahan lapis pondasi terdiri atas dua bagian yaitu lapis pondasi atas dan lapis pondasi bawah. Karena letaknya

yang lansung dibawah lapis permukaan sehingga menerima tegangan yang besar akibat beban roda kendaraan, maka lapis pondasi atas dan lapis pondasi bawah pada perkerasan lentur harus mempunyai ketahanan yang tinggi terhadap

deformasi. Karena posisinya yang terletak di bawah lapis pondasi atas, maka lapis pondasi bawah mempunyai mutu yang dapat lebih rendah dari pada mutu untuk

lapis pondasi atas(4) .

Lapis pondasi atas pada perkerasan lentur biasanya terdiri atas lapisan hasil pemadatan batu pecah, kerikil atau slag yang bergradasi tertentu, atau bahan hasil stabilisasi; sedangkan lapis pondasi bawah dapat terdiri atas bahan yang

sama seperti untuk lapis pondasi, tetapi dengan mutu yang lebih rendah. Untuk mencegah terjadinya keruntuhan akibat tegangan yang terjadi langsung di bawah

permukaan, lapis pondasi atas harus terdiri dari bahan yang bermutu tinggi. Apabila lapis pondasi atas terdiri atas agregat, maka fraksi agregat tersebut harus sesuai dengan gradasi yang dicantumkan dalam spesifikasi. Lapis pondasi atas

bawah dapat digunakan bahan pilihan, missal kerikil alam. Bahan pilihan biasanya

mempunyai stabilitas cukup tinggi, tetapi mempunyai karakteristik lain yang menjadi bahan tersebut tidak sepenuhnya memenuhi syarat sebagai lapis pondasi

atas.

II.5.1. LAPIS PONDASI AGREGAT

Lapis pondasi agregat adalah lapis pondasi yang bahan utamanya terdiri

atas agregat atau batu atau granular material. Agregat adalah material berbutir yang keras dan kompak dan yang dimaksud agregat mencakup antara lain batu

bulat, batu pecah, abu batu dan pasir. Disamping untuk lapis pondasi, agregat mempunyai peranan yang sangat penting dalam prasarana transportasi, khusunya dalam hal ini perkerasan jalan. Daya dukung perkerasan jalan ditentukan sebagian

besar oleh karakteristik agregat yang digunakan. Pemilihan agregat yang tepat dan memenuhi persyaratan akan sangat menentukan dalam keberhasilan

pembangunan atau pemeliharaan jalan(4) .

A. Sifat-sifat campuran lapis pondasi agregat

Lapis pondasi agregat setelah dipadatkan harus memenuhi sifat-sifat yang ditunjukkan dalam table berikut :

a. Agregat kasar ( tertahan pada ayakan 4,75mm ) harus terdiri atas

partikel yang keras dan awet.

b. Agregat kasar kelas A yang berasal dari batu kali harus 100%

mempunyai paling sedikit satu bidang pecah.

c. Agregat kasar kelas B yang berasal dari batu kali harus 50% mempunyai paling sedikit sati bidang pecah.

2. Fraksi Agregat Halus

Agregat halus ( lolos ayakan 4,75mm ) harus terdiri atas partikel pasir atau

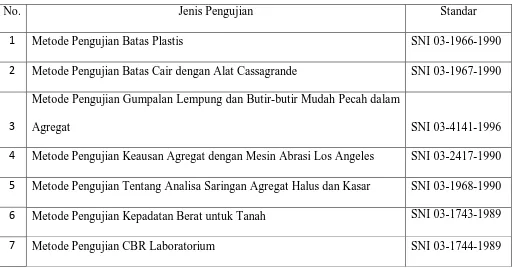

batu pecah halus. Pengujian agregat diperlukan untuk mengetahui karakteristik fisik dan mekanik agregat sebelum digunakan sebagai bahan lapis pondasi. Jenis pengujian agregat dan campuran lapis pondasi atas

[image:48.595.57.576.467.735.2]serta lapis pondasi bawah agregat ditunjukkan pada tabel sebagai berikut : Tabel 2.1. Jenis Pengujian Agregat, Campuran Lapis Pondasi dan

Lapis Pondasi Bawah Agregat

No. Jenis Pengujian Standar

1 Metode Pengujian Batas Plastis SNI 03-1966-1990

2 Metode Pengujian Batas Cair dengan Alat Cassagrande SNI 03-1967-1990

3

Metode Pengujian Gumpalan Lempung dan Butir-butir Mudah Pecah dalam

Agregat SNI 03-4141-1996

4 Metode Pengujian Keausan Agregat dengan Mesin Abrasi Los Angeles SNI 03-2417-1990

5 Metode Pengujian Tentang Analisa Saringan Agregat Halus dan Kasar SNI 03-1968-1990

6 Metode Pengujian Kepadatan Berat untuk Tanah SNI 03-1743-1989

8 Metode Pengujian Kepadatan Lapangan dengan Alat Konus Pasir SNI 03-2828-1992

3. Gradasi Agregat Campuran/Gabungan

Agregat untuk lapis pondasi harus bebas dari bahan organic dan gumpalan lempung atau bahan-bahan lain yang tidak dikehendaki, harus memenuhi

persyaratan gradasi agregat campuran/gabungan yang disajikan pada table dibawah.

C. Toleransi Dimensi 1. Elevasi Permukaan

[image:49.595.114.538.281.435.2]Elevasi permukaan lapis akhir harus sesuai dengan Gambar Rencana, dengan toleransi yang ditunjukkan pada tabel.

Tabel 2.2. Toleransi Elevasi Permukaan

Bahan dan Lapisan Pondasi Agregat Toleransi Tinggi Permukaan Agregat kelas C digunakan sebagai lapis pondasi

bawah

+1,5 cm s/d -1,5 cm

Agregat kelas B atau kelas A digunakan untuk lapis pondasi jalan yang akan ditutup dengan lapis resap pengikat atau pelaburan

2. Ketebalan Lapis Pondasi Agregat

Tebal total minimum lapis pondasi kelas A dan kelas C atau kelas B dan kelas C tidak boleh kurang dari tabel yang disyaratkan sebagaimana

ditunjukkan pada tabel.

Tabel 2.3. Toleransi Ketebalan

Bahan dan Lapisan Pondasi Agregat Toleransi Ketebalan Agregat kelas C digunakan sebagai lapis pondasi

bawah

+1 cm s/d -1cm

Agregat kelas B atau kelas A digunakan untuk lapis pondasi jalan yang akan ditutup dengan lapis resap pengikat atau pelaburan

+1 cm s/d 0 cm

3. Penyimpangan Kerataan Permukaan

Pengukuran kerataan permukaan dengan mistar lurus sepanjang 3 meter yang diletakkan sejajar dan melintang sumbu jalan untuk sepanjang lokasi

pekerjaan. Pengukuran kerataan dilakukan setelah semua bahan yang lepas dibersihkan. Toleransi kerataan permukaan lapis pondasi untuk ke 3 (tiga) kelas agregat ditunjukkan pada tabel.

Tabel 2.4. Toleransi Kerataan Permukaan

Bahan dan Lapisan Pondasi Agregat Toleransi Kerataan Agregat kelas C digunakan sebagai lapis pondasi

bawah

-1cm

Agregat kelas B atau kelas A digunakan untuk lapis pondasi jalan yang akan ditutup dengan lapis resap

pengikat atau pelaburan

D. Persyaratan Peralatan

Peralatan dan mesin-mesin yang digunakan dalam pelaksanaan pekerjaan sebelum pekerjaan dimulai harus layak pakai dan selama pelaksanaan harus dirawat agar selalu dalam kondisi yang baik. Peralatan processing harus

direncanakan, dipasang, dioperasikan dan dengan kapasitasnya dapat mencampur agregat, air secara merata sehingga menghasilkan campuran yang

homogen, seragam yang diperlukan untuk pemadatan.

Bilamana instalasi pencampur digunakan maka instalasi pencampur tersebut harus dikalibrasi terlebih dahulu untuk memperoleh aliran yang

menerus dan komponen-komponen campuran dengan proporsi yang benar. Lapis pondasi harus dipadatkan dengan alat pemadat seperti alat pemadat roda

besi dengan penggetar, alat pemadat roda besi, alat pemadat roda karet. Alat pemadat roda besi dengan penggetar hanya boleh digunakan pada awal pemadatan.

1. Alat Penghampar

Alat penghampar agregat harus menggunakan peralatan mekanis yang

mampu menyebarkan bahan lapis pondasi agregat dengan lebar dan toleransi permukaan yang diinginkan serta tidak menimbulkan segregasi. 2. Alat Pemadat

Alat pemadat roda besi dengan penggeta, pemadat roda besi tanpa penggetar atau pemadat roda karet, harus digunakan untuk pemadatan

pemadatan. Alat pemadat roda besi dengan penggetar hanya boleh

digunakan pada awal pemadatan. 3. Alat Pengangkut

Dump truk dengan penutup terpal harus digunakan untuk pengangkutan bahan ke lokasi pekerjaan. Bahan harus digelar dalam dalam keadaan kadar air optimum untuk pemadatan dengan penggilas.

4. Peralatan Lain

Mistar pengecek kerataan manual dan alat perata dengan manual merupakan peralatan yang harus disediakan dengan jumlah yang cukup.

Permukaan lapis pondasi yang telah dipadatkan biasanya harus dibentuk dan siratakan sehingga mempunyai kemiringan melintang dan kerataan

yang ditetapkan. Peralatan spesifikasi yang biasa ditetapkan untuk mengukur kemiringan melintang dan kerataan adalah mal ( template ) dan mistar 3 meter. Apabila mal tidak tersedia, maka sebagai alternative dapat

digunakan segitiga mal.

II.5.2. Perencanaan Campuran Lapis Pondasi Agregat A. Pembuatan Formula Campuran Rancangan ( FCR )

Sebelum pembuatan campuran rancangan, terlebih dahulu agregat yang akan digunakan harus sudah diuji dan hasilnya memenuhi

1. Siapkan contoh uji agregat yang direncanakan akan digunakan

sebagai bahan lapis pondasi agregat dan contoh uji agregat tersebut diiambil dari stockpile.

2. Lakukan pengujian kualitas agregat termasuk analisa ukuran butir pada masing-masing fraksi agregat.

3. Evaluasi hasil pengujian kualitas dan penggabungan beberapa

fraksi apakah memenuhi persyaratan. Bila kualitas agregat tidak memenuhi persyaratan harus diganti dan bila memenuhi

persyaratan tetapi hasil penggabungan beberapa agregat tidak memenuhi persyaratan maka untuk mengatasi masalah tersebut adalah dengan menggunakan agregat atau fraksi baru sebagai

agregat tambahan.

4. Bila kualitas agregat dan gradasi agregat campuran sudah

memenuhi persyaratan maka langkah selanjutnya adalah pengujian kepadatan dengan tahapan sebagai berikut :

a. Siapkan contoh-contoh uji dengan variasi kadar air 4%, 6%,

8%, 10% dan 12% terhadap berat kering agregat.

b. Lakukan percobaan pemadatan berat ( modified ) sesuai SNI

03-1743-1989 pada setiap variasi kadar air.

c. Tentukan hubungan antara kadar air dengan kepadatan dan dapatkan kadar air optimum dan kepadatan kering maksimum,

d. Berdasarkan hasil pengujian pemadatan, yaitu untuk kepadatan

kering maksimum dan kadar air optimum, langkah selanjutnya buatkan benda uji untuk pengujian CBR sesuai dengan SNI

03-1744-1989 dan hasilnya harus sesuai dengan tabel persyaratan lapis pondasi agregat.

e. Bila memenuhi persyaratan maka bahan, gradasi agregat

campuran dan kadar air optimum dan hasil uji pemadatan tersebut adalah merupakan formula campuran rancangan

sehingga nilai kadar air optimum dan kepadatan kering maksimum ini dapat menentukan angka kepadatan maksimum. Apabila tidak memenuhi maka harus mengganti atau

menambah agregat atau fraksi baru. B. Pembuatan Formula Campuran Kerja ( FCK )

Untuk memperoleh homogenitas campuran dan memenuhi ketentuan yang disyaratkan harus langsung dari instalansi pemecah batu atau alat pencampur yang disetujui dengan menggunakan pemasok mekanis

yang telah dikalibrasi untuk memperoleh aliran yang menerus dan komponen-komponen campuran dengan proporsi yang benar. Dalam

keadaan apapun tidak dibenarkan melakukan pencampuran dilapangan dengan grader, loader atau backhoe kecuali dengan alat khusu yaitu

pulvi mixer(4) .

1. Setelah FCR diperoleh, langkah berikutnya adalah membuat FCK.

dengan luas 150 m2 dengan tebal sesuai rencana dan lokasi uji coba

lapangan harus dilakukan diluar lokasi pekerjaan.

3. Ambil contoh campuran yang dihasilkan oleh pulvimixer tersebut

selanjutnya lakukan pengujian analisa saringan untuk memperoleh agregat gradasi campuran yang dihasilkan. Kemudian lakukan pengujian hingga diperoleh kadar air dan kepadatan optimum serta

nilai daya dukung yang dicerminkan dengan nilai CBR. 4. Percobaan lapangan, sebagai berikut :

a. Penghamparan dilakukan dengan menggunakan alat peralatan mekanis yang mampu menyebarkan bahan lapis pondasi agregat dengan lebar dan toleransi permukaan yang diinginkan serta

tidak menimbulkan segregasi.

b. Langkah berikutnya adalah pemadatan dan alat pemadat untuk

pemadatan pondasi agregat yang sudah dalam keadaan kadar air optimum untuk pemadatan adalah pemadat roda besi dengan penggetar, pemadat roda besi tanpa penggetar atau pemadat

roda karet. Alat pemadat roda besi dengan penggetar hanya boleh digunakan pada awal pemadatan.

c. Percobaan lapangan dilakukan sesuai SNI 03-2827-1992.

d. Bila kepadatan belum tercapai, tambahkan lintasan pemadatan dan test kembali kepadatan lapangan dan kadar air.

5. Berdasarkan hasil coba lapangan ditetapkan menjadi FCK, berlaku untuk agregat yang digunakan memiliki kualitas dan gradasi yang

II.5.3. Pelaksanaan Lapis Pondasi Agregat

Lapis pondasi agregat tidak boleh ditempatkan, dihampar, atau dipadatkan sewaktu turun hujan dan pemadatan tidak boleh dilakukan setelah hujan atau bila

kadar air bahan jadi tidak berada dalam rentang yang ditentukan(4) .

a. Pekerjaan Persiapan

1). Bilamana Lapis Pondasi Agregat akan dihampar pada perkerasan atau bahu jalan lama, semua kerusakan yang terjadi pada perkerasan atau bahu jalan

lama harus diperbaiki terlebih dahulu.

2). Bilamana Lapis Pondasi Agregat akan dihampar pada suatu lapisan

perkerasan lama atau tanah dasar baru yang disiapkan atau lapis pondasi yang disiapkan, maka lapisan ini harus diselesaikan sepenuhnya.

3). Lokasi yang telah disediakan untuk pekerjaan Lapisan Pondasi Agregat,

sesuai dengan butir 1) dan 2) diatas , harus disiapkan dan mendapatkan persetujuan terlebih dahulu dari Direksi Pekerjaan paling sedikit 100 meter

ke depan dari rencana akhir lokasi penghamparan Lapis Pondasi pada setiap saat. Untuk perbaikan tempat-tempat yang kurang dari 100 meter panjangnya, seluruh formasi itu harus disiapkan dan disetujui sebelum lapis

pondasi agregat dihampar.

4).Bilamana Lapis Pondasi Agregat akan dihampar langsung di atas permukaan

perkerasan aspal lama, yang menurut pendapat Direksi Pekerjaan dalam kondisi tidak rusak, maka harus diperlukan penggaruan atau pengaluran pada permukaan perkerasan aspal lama agar diperoleh tahanan geser yang lebih

1). Lapis Pondasi Agregat harus dibawa ke badan jalan sebagai campuran

yang merata dan harus dihampar pada kadar air dalam rentang yang disyaratkan. Kadar air dalam bahan harus tersebar secara merata.

2). Setiap lapis harus dihampar pada suatu operasi dengan takaran yang merata agar menghasilkan tebal padat yang diperlukan dalam toleransi yang disyaratkan. Bilamana akan dihampar lebih dari satu lapis, maka lapisan

lapisan tersebut harus diusahakan sama tebalnya.

3). Lapis Pondasi Agregat harus dihampar dan dibentuk dengan salah satu

metode yang disetujui yang tidak meyebabkan segregasi pada partikel agregat kasar dan halus. Bahan yang bersegregasi harus diperbaiki atau dibuang dan diganti dengan bahan yang bergradasi baik.

4). Tebal padat minimum untuk pelaksanaan setiap lapisan harus dua kali ukuran terbesar agregat lapis pondasi. Tebal padat maksimum tidak boleh

melebihi 20 cm. c. Pemadatan

1). Segera setelah pencampuran dan pembentukan akhir, setiap lapis harus

dipadatkan menyeluruh dengan alat pemadat yang cocok dan memadai dan disetujui oleh Direksi Pekerjaan, hingga kepadatan paling sedikit 100 %

dari kepadatan kering maksimum modifikasi (modified) seperti yang ditentukan oleh SNI 03-1743-1989, metode D.

2). Direksi Pekerjaan dapat memerintahkan agar digunakan mesin gilas beroda

karet digunakan untuk pemadatan akhir, bila mesin gilas statis beroda baja dianggap mengakibatkan kerusakan atau degradasi berlebihan dari Lapis

3). Pemadatan harus dilakukan hanya bila kadar air dari bahan berada dalam

rentang 3 % di bawah kadar air optimum sampai 1 % di atas kadar air optimum, dimana kadar air optimum adalah seperti yang ditetapkan oleh

kepadatan kering maksimum modifikasi (modified) yang ditentukan oleh SNI 03-1743-1989, metode D.

4). Operasi penggilasan harus dimulai dari sepanjang tepi dan bergerak sedikit

demi sedikit ke arah sumbu jalan, dalam arah memanjang. Pada bagian yang ber”superelevasi”, penggilasan harus dimulai dari bagian yang

rendah dan bergerak sedikit demi sedikit ke bagian yang lebih tinggi. Operasi penggilasan harus dilanjutkan sampai seluruh bekas roda mesin gilas hilang dan lapis tersebut terpadatkan secara merata.

5). Bahan sepanjang kerb, tembok, dan tempat-tempat yang tak terjangkau mesin gilas harus dipadatkan dengan timbris mekanis atau alat pemadat

lainnya yang disetujui. II.5.4. Pengendalian Mutu 1. Pengujian

a) Jumlah data pendukung pengujian bahan yang diperlukan minimum pada tiga contoh yang mewakili sumber bahan yang diusulkan, yang dipilih

untuk mewakili rentang mutu bahan yang mungkin terdapat pada sumber bahan tersebut.

b) Setelah persetujuan mutu bahan Lapis Pondasi Agregat yang diusulkan,

seluruh jenis pengujian bahan akan diulangi lagi, bila menurut pendapat Direksi Pekerjaan, terdapat perubahan mutu bahan atau metode

c) Suatu program pengujian rutin pengendalian mutu bahan harus dilaksanakan

untuk mengendalikan ketidakseragaman bahan yang dibawa ke lokasi pekerjaan. Pengujian lebih lanjut harus seperti yang diperintahkan oleh

Direksi Pekerjaan tetapi untuk setiap 1000 meter kubik bahan yang diproduksi paling sedikit harus meliputi tidak kurang dari lima (5) pengujian indeks plastisitas, lima (5) pengujian gradasi partikel, dan satu (1) penentuan

kepadatan kering maksimum menggunakan SNI 03-1743-1989, metode D. Pengujian CBR harus dilakukan dari waktu ke waktu sebagaimana

diperintahkan oleh Direksi Pekerjaan.

d)Kepadatan dan kadar air bahan yang dipadatkan harus secara rutin diperiksa, mengunakan SNI 03-2827-1992. Pengujian harus dilakukan sampai seluruh

kedalaman lapis tersebut pada lokasi yang ditetapkan oleh Direksi Pekerjaan, tetapi tidak boleh berselang lebih dari 200 m.

2. Perbaikan Lapis Pondasi Agregat Yang Tidak Memenuhi Ketentuan

a). Lokasi hamparan dengan tebal atau kerataan permukaan yang tidak memenuhi ketentuan toleransi yang disyaratkan atau yang permukaannya

menjadi tidak rata baik selama pelaksanaan atau setelah pelaksanaan, harus diperbaiki dengan membongkar lapis permukaan tersebut dan

membuang atau menambahkan bahan sebagaimana diperlukan, kemudian dilanjutkan dengan pembentukan dan pemadatan kembali.

b). Lapis Pondasi Agregat yang terlalu kering untuk pemadatan, dalam hal

dilanjutkan dengan penyemprotan air dalam kuantitas yang cukup serta

mencampurnya sampai rata.

c). Lapis Pondasi Agregat yang terlalu basah untuk pemadatan seperti yang

ditentukan dalam rentang kadar air yang disyaratkan atau seperti yang diperintahkan Direksi Pekerjaan, harus diperbaiki dengan menggaru bahan tersebut secara berulang-ulang pada cuaca kering dengan peralatan yang

disetujui disertai waktu jeda dalam pelaksanaannya. Alternatif lain, bilamana pengeringan yang memadai tidak dapat diperoleh dengan cara

tersebut di atas, maka Direksi Pekerjaan dapat memerintahkan agar bahan tersebut dibuang dan diganti dengan bahan kering yang memenuhi ketentuan.

d). Perbaikan atas Lapis Pondasi Agregat yang tidak memenuhi kepadatan atau sifat-sifat bahan yang disyaratkan dalam Spesifikasi ini harus seperti

yang diperintahkan oleh Direksi Pekerjaan dan dapat meliputi pemadatan tambahan, penggaruan disertai penyesuaian kadar air dan pemadatan kembali, pembuangan dan penggantian bahan, atau menambah suatu

ketebalan dengan bahan tersebut.

e). Seluruh lubang pada pekerjaan yang telah selesai dikerjakan akibat

pengujian kepadatan atau lainnya harus segera ditutup dengan bahan lapis pondasi agregat dan dipadatkan sampai memenuhi kepadatan dan toleransi permukaan.

II.5.5. Menentukan Nilai Kepadatan (Berat Isi Kering Maksimum) dan

= x 100

=

2. Kadar Air ( )

=

= x 100

3. Berat Isi Kering ( )

=

Setelah dan diketahui maka dapat digambarkan grafik hubungan antara

berat isi kering ) dan kadar air ) untuk mendapatkan berat isi

maksimum dan kadar air optimum. 4. Zero Air Void ( ZAV ) Line

ZAV =

Dimana adalah berat jenis tanah ( specific gravity ) (5).

II.5.6. Menentukan Nilai CBR

Dari hasil compaction didapat nilai berat isi kering maksimum dan kadar air optimum, kemudian dilakukan pengujian (tiga) contoh sampel sesuai dengan kadar air optimum yang didapat. Kemudian dipadatkan dengan alat penumbuk modified dengan ketentuan :

1. Mould I dengan 10x tumbukan setiap lapis 2. Mould II dengan 30x tumbukan setiap lapis

Perhitungan :

1. Kadar Air ( )

=

= x 100

2. Berat Isi Basah ( )

= x 100

=

3. Berat Isi Kering ( )

=

Puncak dari garis lengkung grafik dari hubungan kadar air dan berat isi

kering ( kepadatan ) menyatakan berat isi kering maksimum ( kepadatan kering maksimum ) dan kadar air optimum. Nilai puncak kemudian diambil garis

lurus grafik CB