PEMANFAATAN POLIURETAN DARI LIGNIN ISOLAT SERBUK

KAYU HASIL INDUSTRI PENGOLAHAN KAYU DI MEDAN

TEMBUNG SEBAGAI PEREKAT DALAM

PEMBUATAN PLAFON GIPSUM

DENGAN PENGISI

JERAMI PADI

TESIS

Oleh

SRI HANDAYANI

127006005/KIM

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PEMANFAATAN POLIURETAN DARI LIGNIN ISOLAT SERBUK

KAYU HASIL INDUSTRI PENGOLAHAN KAYU DI MEDAN

TEMBUNG SEBAGAI PEREKAT DALAM

PEMBUATAN PLAFON GIPSUM

DENGAN PENGISI

JERAMI PADI

TESIS

Diajukan Sebagai Salah Satu Syarat Untuk Memperoleh Gelar Magister Sains Dalam Program Studi Ilmu Kimia Pada Fakultas Matematika Dan Ilmu

Pengetahuan Alam Universitas Sumatera Utara

Oleh

SRI HANDAYANI

127006005/KIM

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul Tesis : PEMANFAATAN POLIURETAN DARI LGNIN ISOLAT SERBUK KAYU HASIL INDUSTRI PENGOLAHAN KAYU DI MEDAN TEMBUNG SEBAGAI PEREKAT DALAM PEMBUATAN PLAFON GIPSUM DENGAN PENGISI JERAMI PADI

NamaMahasiswa : SRI HANDAYANI Nomor Pokok : 127006005

Program Studi : MAGISTER (S2) ILMU KIMIA

Menyetujui Komisi Pembimbing

Prof. Dr. Thamrin, M.Sc

Ketua Anggota

Prof. BasukiWirjosentono, MS, Ph.D

Ketua Program Studi Dekan

Prof. BasukiWirjosentono, MS, Ph.D Dr. Sutarman, M.Sc

Telah diuji pada

Tanggal : 22 Juli 2014

PANITIA PENGUJI TESIS

KETUA : Prof.Dr. Thamrin, M.Sc

Anggota : 1. Prof. Basuki Wirjosentono, MS, Ph.D 2. Eddyanto, Ph.D

PERNYATAAN ORISINALITAS

PEMANFAATAN POLIURETAN DARI LIGNIN ISOLAT SERBUK KAYU HASIL INDUSTRI PENGOLAHAN KAYU DI MEDAN

TEMBUNG SEBAGAI PEREKAT DALAM PEMBUATAN PLAFON GIPSUM

DENGAN PENGISI JERAMI PADI

TESIS

Dengan ini menyatakan bahwa saya mengakui semua karya tesis ini adalah hasil karya saya sendiri kecuali kutipan dan ringkasan yang tiap satunya telah dijelaskan sumbernya dengan benar.

Medan, 22 Juli 2014

KATA PENGANTAR

Bismillahirrahmanirrahim

Puji Syukur yang tak terhingga penulis ucapkan dengan segala kerendahan hati dan

diri kepada Allah SWT, Sang Khaliq yang senantiasa mencurahkan segala nikmat Iman, Islam dan Ihsan, serta Shalawat dan salam kepada Nabi Allah sebagai patron

insan terbaik ; Rasulullah Muhammad SAW sehingga penulis mampu menyelesaikan

penelitian hingga selesainya penulisan tesis ini dengan sebaik mungkin.

Tesis ini berjudul “PEMANFAATAN POLIURETAN DARI LIGNIN

ISOLAT SERBUK KAYU HASIL INDUSTRI PENGOLAHAN KAYU DI MEDAN

TEMBUNG SEBAGAI PEREKAT DALAM PEMBUATAN PLAFON GIPSUM

DENGAN PENGISI JERAMI PADI”. Tesis ini merupakan salah satu syarat untuk

memperoleh gelar Magister Sains (M.Si) Fakultas Matematika dan Ilmu Pengetahuan

Alam Universias Sumatera Utara Medan.

Keberhasilan dari penelitian dan penulisan tesis ini tidak terlepas dari bantuan

berbagai pihak yang terlibat secara langsung maupun tidak langsung dan telah

memberikan dukungan baik secara moril maupun materil. Dalam kesempatan ini

penulis ingin menyampaikan terima kasih yang tidak terhingga kepada :

Orangtua penulis, buat Ayahanda Adenan, S.PdI dan Ibunda Salasiah S.PdI yang

selalu sabar dan mendoakan, memberi perhatian, dan menjadikan inspirasi di setiap

langkah hidup kami.

Bapak Prof. Dr. dr. Syahril Pasaribu, DMT&H, M.Sc, (CTM), Sp.A(K) dan Dr.

Sutarman, M.Sc selaku Rektor Universitas Sumatera Utara dan Dekan Fakultas

Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara.

Bapak Prof.Dr. Thamrin, M.Sc selaku dosen pembimbing I dan Prof. Basuki

Wirjosentono, MS, PhD selaku dosen pembimbing II yang telah dengan sabar

meluangkan waktu, tenaga, dan pikirannya serta memberikan masukan, saran, dan

Bapak Prof. Basuki Wirjosentono, MS, Ph.D dan Dr. Hamonangan

Nainggolan, M.Sc selaku ketua program studi dan sekretaris Pascasarjana Ilmu Kimia.

Bapak dan Ibu dosen Pascasarjana Ilmu Kimia yang telah membimbing dan

memotivasi serta memberi disiplin ilmu selama penulis menjalani studi.

Kak Lely selaku tata usaha Pascasarjana Ilmu Kimia dan bang Edi selaku

teknisi Laboratorium Kimia Polimer FMIPA-USU.

Sahabat terbaik yang selalu mengerti, membantu, dan berbagi dalam suka dan

duka, kak Pevi Riani, adinda Diana Adnanda Nst, Bang Deni Reflianto Manik, dan

Ismail Marjuki.

Rekan - rekan penulis di program Pascasarjana Ilmu Kimia stambuk 2012 yang

telah berbagi banyak ilmu yang bermanfaat, Ibu Mayang Sari, Ibu Najla Lubis, Pak

Jabangun Lumbanbatu, Pak Thomas, Pak Malemta Tarigan, dan Pak Barita.

Semua saudara dan teman-teman yang selalu mendoakan yang terbaik kepada

penulis yang tidak dapat disebutkan satu persatu, yang telah dengan sabar

mendengarkan segala keluh kesah dan memberikan masukannya kepada penulis.

Hanya Allah yang dapat membalas segala kebaikan yang telah kalian berikan

kepada penulis. Penulis berharap Allah memberikan Berkah-Nya berlipat ganda

kepada kalian, amin ya Rabbalalamin.

Penulis menyadari bahwa tesis ini masih banyak kekurangan. Oleh karena itu,

masukan dan saran yang membangun dari pihak pembaca sangat diharapkan penulis

demi kesempurnaan tesis ini. Akhir kata semoga tesis ini bermanfaat bagi penelitian

dan kemajuan ilmu pengetahuan untuk masa yang akan datang.

Medan, Juli 2014

Penulis

RIWAYAT HIDUP

DATA PRIBADI

Nama Lengkap berikut gelar : Sri Handayani, S.Si

Tempat dan Tanggal Lahir : Kebun Kelapa, 14 November 1988

Alamat Rumah : Jl. Stabat-Secanggang, Dusun I Pasar 6 Ara Condong,

Kecamatan Stabat, Kabupaten Langkat,

Provinsi Sumatera Utara

Telepon/HP : 0821-6072-4948

Nama Ayah : Adenan, S.PdI

Nama Ibu : Salasiah, S.PdI

DATA PENDIDIKAN

SD : SD Negeri 050669 Ulu Brayun, Kab. Langkat Tamat : 2000

SMP : SLTP Negeri 2 Stabat, Kab. Langkat Tamat : 2003

SMA : SMA Negeri 1 Stabat, Kab. Langkat Tamat : 2006

Strata-1 : Kimia FMIPA USU Tamat : 2010

PEMANFAATAN POLIURETAN DARI LIGNIN ISOLAT SERBUK KAYU HASIL INDUSTRI PENGOLAHAN KAYU DI MEDAN TEMBUNG

SEBAGAI PEREKAT DALAM PEMBUATAN PLAFON GIPSUM DENGAN PENGISI

JERAMI PADI

Abstrak

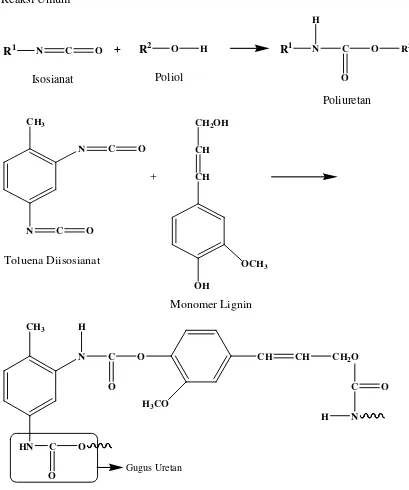

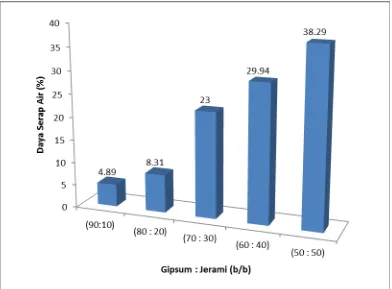

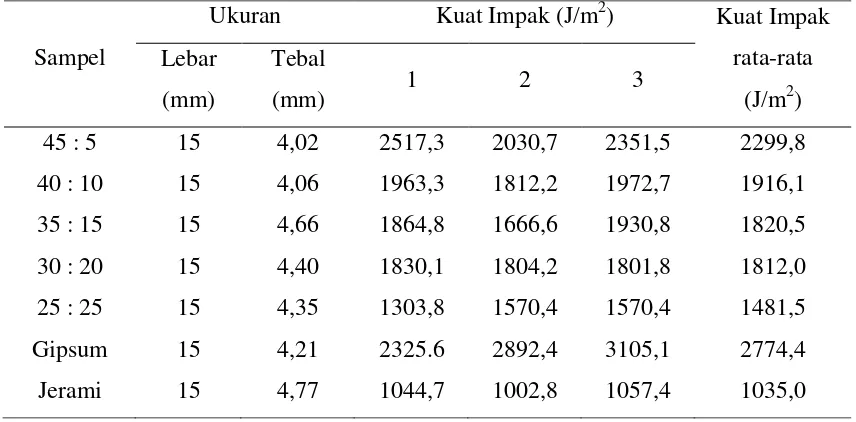

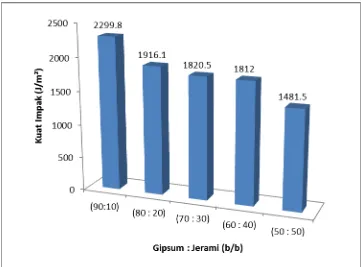

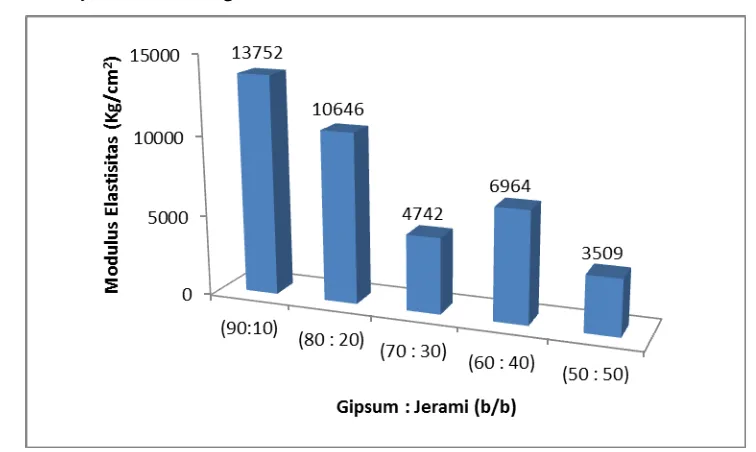

Penelitian mengenai pemanfaatan poliuretan dari lignin isolat serbuk kayu hasil industri pengolahan kayu di Medan Tembung sebagai perekat dalam pembuatan plafon gipsum dengan pengisi jerami padi telah dilakukan. Isolasi lignin dari kayu gergajian yang diperoleh dari hasil industri pengolahan kayu di Medan Tembung dilakukan dengan metode klason menghasilkan lignin isolat sebesar 23,84% dengan kadar kemurnian 86%, dan bilangan hidroksi sebesar 560 mmol/g. Lignin isolat kemudian direaksikan dengan toluena diisosianat (TDI) dengan perbandingan (1:2) untuk menghasilkan poliuretan, yang kemudian hasil reaksi dikarakterisasi dengan FTIR. Poliuretan yang dihasilkan selanjutnya dapat digunakan sebagai perekat dalam pembuatan plafon gipsum berpengisi jerami padi dengan variasi (90:10), (80:20), (70:30), (60:40), dan (50:50). Dari hasil pengujian diperoleh nilai kerapatan optimum pada komposisi (90:10) yaitu sebesar 1,46 g/cm3. Hasil pengukuran terhadap kadar air dan daya serap air terbaik diperoleh pada komposisi (90:10) yaitu masing-masing sebesar 2,99% dan 4,89% dimana hal ini telah sesuai standar SNI 03-2105-2006 . Sedangkan pengujian terhadap sifat mekanik terhadap kuat impak yang terbaik diperoleh pada komposisi (90:10) yaitu sebesar 2299,8 J/m2. Hasil pengujian terhadap modulus patah dan modulus elastisitas yang terbaik diperoleh pada komposisi (90:10) yaitu sebesar 141,77 kg/cm2 dan 13.752 kg/cm2. Dari hasil pengujian terhadap koefisien serap bunyi maka dapat dilihat bahwa plafon gipsum dengan perbandingan gipsum dan jerami padi (50:50) memiliki nilai koefisien serap bunyi yang paling baik. Hasil uji SEM menunjukkan menunjukkan bahwa adanya jerami yang digunakan dalam pembuatan plafon gipsum akan mempengaruhi distribusi partikel yang akan menyebabkan gangguan terhadap perekatannya. Dan dari hasil termogram TGA, maka dapat dilihat bahwa adanya penambahan jerami pada plafon gipsum akan mempengaruhi kestabilan termalnya.

Kata kunci : plafon gipsum, jerami padi, perekat poliuretan, lignin, toluena diisosianat

THE USE OF POLYURETHANE FROM LIGNIN ISOLATE OF WOODEN POWDER FROM WOOD PROCESSING INDUSTRY IN

WITH RICE STRAW FILLER

Abstract

The research of polyurethane from lignin isolate of wooden powder from wood processing industry in Medan Tembung as an adhesive in the manufacture of gypsum ceiling with rice straw filler had been done. Lignin isolation of wooden powder obtained from wood processing industry in Medan Tembung conducted using Klason method produced lignin isolates which was 23,84% with a purity of 86%, and hydroxyl number of 560 mmol/g. Lignin isolate was then reacted with toluene diisocyanate (TDI) with a ratio of (1:2) to produce polyurethane, which was then the reaction result being characterized by FTIR. The produced polyurethanes then could be used as a adhesive in the manufacture of gypsum ceiling with rice straw filler with the variation of (90:10), (80:20), (70:30), (60:40), and (50:50). From the test result obtained on the composition of optimum density value (90:10) that is equal to 1.46 g/cm3. The result of measurements of the water absorption and obtained the best water in composition (90:10), respectively 2.99% and 4.89% where it has been appropriate standard SNI 03-2105-2006. While the mechanical properties of the best impact strength was obtained on the composition (90:10) that is equal to 2299.8 J/m2. The result of modulus of rupture and modulus of elasticity are best obtained on the composition (90:10), respectively 141.77 kg/cm2 and 13.752 kg/cm2. From the result of sound absorption test can be seen that the composition (50:50) has the best sound absorption. SEM test result indicate that the presence of rice straw used in manufactureof gypsum ceiling will affect the distribution of particles that will cause disruption to its gluing. And from the TGA thermogram, it can be seen that the addition of rice straw on gypsum ceiling will affect its thermal stability.

DAFTAR ISI

Halaman

PERSETUJUAN i

PERNYATAAN iii

KATA PENGANTAR iv

RIWAYAT HIDUP vi

ABSTRAK vii

ABSTRACT viii

DAFTAR ISI ix

DAFTAR TABEL xii

DAFTAR GAMBAR xiii

DAFTAR LAMPIRAN xv

DAFTAR SINGKATAN xvii

BAB 1. PENDAHULUAN

1.1. Latar Belakang 1

1.2. Permasalahan 4

1.3. Pembatasan Masalah 4

1.4. Tujuan Penelitian 5

1.5. Manfaat Penelitian 5

1.6. Metodologi Penelitian 6

BAB 2. TINJAUAN PUSTAKA

2.1. Kayu 8

2.2. Lignin 8

2.3. Gipsum 9

2.4. Papan Gipsum Plafon 10

2.5. Pemanfaatan Papan Gipsum Plafon Sebagai Pengganti Asbes 11

2.6. Jerami 12

2.7. Perekat 14

2.7.1. Isosianat 16

2.7.2. Poliol 18

2.7.3. Poliuretan 19

2.7.4. Pembentukan Ikatan Silang Poliuretan 20

2.8. Karakterisasi Papan Gipsum Plafon 21

2.8.1. Uji Kerapatan (Density) 21

2.8.2. Uji Penyerapan Air 22

2.8.3. Uji Impak 22

2.8.4. Uji Modulus Patah 24

2.8.5. Uji Modulus Elastisitas 25

2.8.6. Analisa Sifat Termal dengan Thermogravimetry Analysis 26

2.8.7. Analisa Sifat Morfologi dengan Scanning Electron

Microscopy 27

2.8.8. Analisa Gugus Fungsi dengan Fourier Transform

Infrared Spectroscopy (FTIR) 28

BAB 3. METODE PENELITIAN

3.1. Alat 32

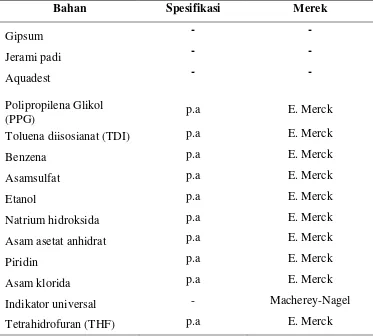

3.2. Bahan 33

3.3. Prosedur Penelitian ... 3535333

3.3.1. Preparasi Serbuk Kayu Gergajian 33

3.3.2. Preparasi Tepung Gipsum 34

3.3.3. Preparasi Jerami Padi 34

3.3.4. Ekstraksi dan Isolasi Lignin dari Serbuk Kayu Gergajian 34

3.3.5. Analisa Kadar Kemurnian Lignin (Metoda Klason) 35

3.3.6. Penentuan Bilangan Hidroksi Pada Lignin 36

3.3.7. Pembuatan Poliuretan Dengan Menggunakan Lignin

Isolat Dari Serbuk Kayu Gergajian 37

3.4. Pembuatan Plafon Gipsum 37

3.5. Pengkondisian 37

3.6. Karakterisasi Plafon Gipsum 38

3.6.1. Uji Kerapatan (Density) 38

3.6.2. Uji Daya Serap Air (Water Absorption Test) 38

3.6.3. Uji Impak 39

3.6.4. Uji Modulus Patah dan Modulus Elastisitas 39

3.6.5. Uji Koefisien Serap Bunyi dengan Metode Tabung

Impedansi 41

3.6.6. Analisa Sifat Morfologi dengan Scanning Electron

Microscopy (SEM) 42

3.6.7. Analisa Sifat Termal dengan Uji Thermogravimetry

3.7. Bagan Penelitian 42

3.7.1. Proses Isolasi Lignin dari Serbuk Kayu Gergajian 42

3.7.2. Proses Penentuan Kadar Kemurnian Lignin 43

3.7.3. Proses Penentuan Bilangan Hidroksi Pada Lignin 44

3.7.4. Proses Pembuatan Poliuretan 45

3.7.5. Proses Pembuatan Plafon Gipsum 46

BAB 4. HASIL DAN PEMBAHASAN

4.1. Isolasi Lignin dari Kayu Gergajian 47

4.2. Rendemn Lignin Isolat dan Kadar Lignin Murni 47

4.3. Analisa Bilangan Hidroksi Pada Lignin 48

4.4. Sintesis Perekat Poliuretan 48

4.5. Karakterisasi Plafon Gipsum 52

4.5.1. Kerapatan (density) 52

4.5.2. Kadar Air dan Daya Serap Air 53

4.5.3. Kuat Impak 56

4.5.4. Modulus Patah dan Modulus Elastisitas 58

4.5.5. Koefisien Serap Bunyi 60

4.5.5.1. Plafon Gipsum (Tanpa Pengisi) 60

4.5.5.2. Plafon Gipsum dengan Campuran Gipsum dan

Jerami Padi (90:10) 62

4.5.5.3. Plafon Gipsum dengan Campuran Gipsum dan

Jerami Padi (80:20) 64

4.5.5.4. Plafon Gipsum dengan Campuran Gipsum dan

4.5.5.5. Plafon Gipsum dengan Campuran Gipsum dan

Jerami Padi (60:40) 69

4.5.5.6. Plafon Gipsum dengan Campuran Gipsum dan

Jerami Padi (50:50) 71

4.5.5.7. Hubungan Antara Komposisi Campuran Plafon

Gipsum dengan Koefisien Serap Bunyi 74

4.5.6. Analisa Permukaan dengan Uji SEM (Scanning

Electron Microscopy) 75

4.5.7. Analisa Termal dengan Thermogravimetry Analysis

(TGA) 77

BAB 5. KESIMPULAN DAN SARAN

5.1. Kesimpulan 81

5.2. Saran 82

DAFTAR PUSTAKA 83

DAFTAR TABEL

Nomor Judul Halaman

Tabel 2.1 Kandungan Beberapa Sumber Serat Sebagai Biomassa 12

Tabel 2.2 Sifat Morfologi dan Kandungan Kimia Jerami Padi 13

Tabel 3.1 Alat-alat Penelitian 32

Tabel 3.2 Bahan-Bahan Penelitian 33

Tabel 4.1 Pita serapan spektrum IR perekat poliuretan 51

Tabel 4.2 Hasil Uji Kuat Impak Plafon Gipsum dengan Pengisi Jerami

Padi 56

Tabel 4.3 Hasil pengukuran koefisien serap bunyi plafon gipsum

murni 61

Tabel 4.4 Hasil pengukuran koefisien serap bunyi plafon gipsum

dengan perbadingan campuran gipsum dan jerami padi 90:10 63

Tabel 4.5 Hasil pengukuran koefisien serap bunyi plafon gipsum

dengan perbadingan campuran gipsum dan jerami padi 80:20 65

Tabel 4.6 Hasil pengukuran koefisien serap bunyi papan gipsum

dengan perbadingan campuran gipsum dan jerami padi 70:30 68

Tabel 4.7 Hasil pengukuran koefisien serap bunyi papan gipsum

dengan perbadingan campuran gipsum dan jerami padi 60:40 70

Tabel 4.8 Hasil pengukuran koefisien serap bunyi plafon gipsum

dengan perbadingan campuran gipsum dan jerami padi 50:50 73

Tabel 4.9 Koefisien serap bunyi plafon gipsum 74

Tabel 4.10 Data hasil termogram TGA 79

DAFTAR GAMBAR

Nomor Judul Halaman

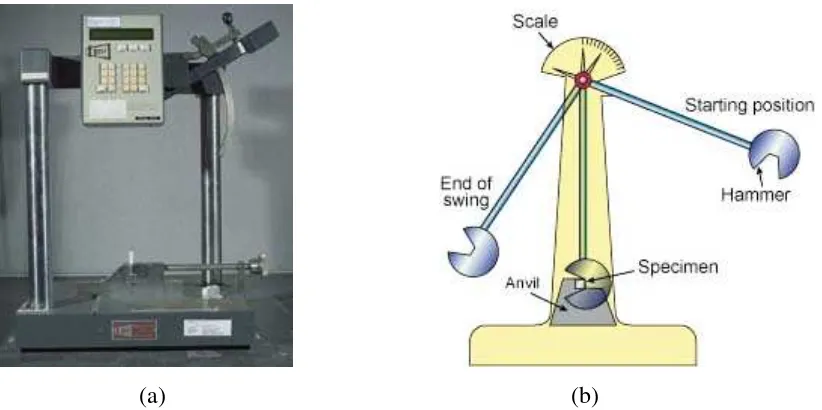

Gambar 2.1 Alat Uji Impak dan Simulasi Alat Uji Impak 23

Gambar 2.2 Kuat Lentur 24

Gambar 2.3 Perpindahan Energi Gelombang Datang dan Gelombang

Pantul 29

Gambar 2.4 Resultan Bentuk Gelombang di Dalam Impedance Tube 31

Gambar 3.1 Diagram Alat Pengukuran Koefisien Serap Bunyi Dengan

Tabung Impedansi 40

Gambar 3.2 Bagan Dari Tabung Impedansi 41

Gambar 4.1 Reaksi Sintesis Poliuretan 49

Gambar 4.2 Spektrum FTIR Lignin, TDI dan Poliuretan 50

Gambar 4.3 Grafik Kerapatan Plafon Gipsum dengan Pengisi Jerami

Padi 52

Gambar 4.4 Grafik Kadar Air Plafon Gipsum dengan Pengisi Jerami Padi 54

Gambar 4.5 Grafik Daya Serap Air Plafon Gipsum dengan Pengisi

Jerami Padi 55

Gambar 4.6 Grafik Hasil Uji Kuat Impak Plafon Gipsum dengan Pengisi

Jerami Padi 57

Gambar 4.7 Gambar Hasil Uji Modulus Patah Plafon Gipsum Dengan

Pengisi Jerami Padi 58

Gambar 4.8 Gambar Hasil Uji Modulus Elastisitas Plafon Gipsum

Dengan Pengisi Jerami Padi 59

Gambar 4.9 Bentuk gelombang pada frekuensi 2000 Hz yang dihasilkan

dari plafon gipsum murni (tanpa pengisi) 60

Gambar 4.11 Bentuk gelombang pada frekuensi 2000 Hz pada campuran

gipsum dan jerami padi dengan perbandingan 90 : 10 62

Gambar 4.12 Grafik koefisien serap bunyi plafon gipsum dengan

campuran gipsum dan jerami padi 90:10 64

Gambar 4.13 Bentuk gelombang pada frekuensi 2000 Hz pada campuran

gipsum dan jerami padi dengan perbandingan 80:20 65

Gambar 4.14 Grafik koefisien serap bunyi papan gipsum dengan

campuran gipsum dan jerami padi 80:20 66

Gambar 4.15 Bentuk gelombang pada frekuensi 2000 Hz pada campuran

gipsum dan jerami padi dengan perbandingan 70:30 67

Gambar 4.16 Grafik koefisien serap bunyi plafon gipsum dengan

campuran gipsum dan jerami padi 70:30 68

Gambar 4.17 Bentuk gelombang pada frekuensi 2000 Hz pada campuran

gipsum dan jerami padi dengan perbandingan 60:40 69

Gambar 4.18 Grafik koefisien serap bunyi papan gipsum dengan

campuran gipsum dan jerami padi 60:40 71

Gambar 4.19 Bentuk gelombang pada frekuensi 2000 Hz pada campuran

gipsum dan jerami padi dengan perbandingan 50:50 72

Gambar 4.20 Grafik koefisien serap bunyi plafon gipsum dengan

campuran gipsum dan jerami padi 50:50 73

Gambar 4.21 Grafik koefisien serap bunyi plafon gipsum pada berbagai

perbandingan komposisi gipsum dan jerami padi 75

Gambar 4.22 Hasil SEM untuk perbesaran 150 kali 76

Gambar 4.23 Hasil SEM untuk perbesaran 1000 kali 76

Gambar 4.24 Termogram TGA dari sampel gipsum murni, campuran gipsum dan jerami pada komposisi optimum (90:10) dan

DAFTAR LAMPIRAN

Nomor Judul Halaman

Lampiran A.1 Spektrum FTIR Lignin 88

Lampiran A.2 Spektrum FTIR Toluena Diisosianat (TDI) 88

Lampiran A.3 Spektrum FTIR perekat poliuretan 89

Lampiran A.4 Hasil SEM plafon gipsum (tanpa pengisi) dengan

perbesaran 150 kali dan 1000 kali 89

Lampiran A.5 Hasil SEM plafon gipsum campuran gipsum dan jerami padi pada komposisi optimum (45:5) dengan perbesaran

150 kali dan 1000 kali 90

Lampiran A.6 Hasil SEM je rami murni dengan perbesaran 150 kali dan

1000 kali 90

Lampiran B.1 Perhitungan Penentuan Rendemen Lignin Isolat dari

Serbuk Kayu Gergajian 91

Lampiran B.2 Perhitungan Penentuan Kadar Kemurnian Lignin Isolat 91

Lampiran B.3 Perhitungan Penentuan Bilangan Hidroksi Pada Lignin Isolat 91

Lampiran B.4 Data Hasil Pengujian Kerapatan Plafon Gipsum dengan

Pengisi Jerami Padi 92

Lampiran B.5 Hasil Pengujian Kadar Air Plafon Gipsum dengan Pengisi

Jerami Padi 93

Lampiran B.6 Hasil Pengujian Daya Serap Air Plafon Gipsum dengan

Pengisi Jerami Padi 94

Lampiran B.7 Hasil Pengujian Modulus Patah dan Modulus Elastisitas

Plafon Gipsum dengan Pengisi Jerami Padi 95

Lampiran B.8 Hasil Pengujian Daya Serap Bunyi dengan Tabung

Impedansi 96

Lampiran C.1 Gambar Bahan Penelitian 98

Lampiran C.2 Gambar Alat Penelitian 99

Lampiran C.3 Gambar Tahap Penelitian 100

Lampiran C.4 Gambar Hasil Penelitian 101

Lampiran C.5 Gambar Hasil Pembuatan Plafon Gipsum dengan Perekat

DAFTAR SINGKATAN

ASTM : American Standard for Testing and Material

FTIR : Fourier Transform Infrared Spectroscopy

MOE : Modulus of Elastisity

MOR : Modulus of Rupture

SEM : Scanning Electron Microscopy SNI : Standar Nasional Indonesia

TDI : Toluena Diisosianat

PEMANFAATAN POLIURETAN DARI LIGNIN ISOLAT SERBUK KAYU HASIL INDUSTRI PENGOLAHAN KAYU DI MEDAN TEMBUNG

SEBAGAI PEREKAT DALAM PEMBUATAN PLAFON GIPSUM DENGAN PENGISI

JERAMI PADI

Abstrak

Penelitian mengenai pemanfaatan poliuretan dari lignin isolat serbuk kayu hasil industri pengolahan kayu di Medan Tembung sebagai perekat dalam pembuatan plafon gipsum dengan pengisi jerami padi telah dilakukan. Isolasi lignin dari kayu gergajian yang diperoleh dari hasil industri pengolahan kayu di Medan Tembung dilakukan dengan metode klason menghasilkan lignin isolat sebesar 23,84% dengan kadar kemurnian 86%, dan bilangan hidroksi sebesar 560 mmol/g. Lignin isolat kemudian direaksikan dengan toluena diisosianat (TDI) dengan perbandingan (1:2) untuk menghasilkan poliuretan, yang kemudian hasil reaksi dikarakterisasi dengan FTIR. Poliuretan yang dihasilkan selanjutnya dapat digunakan sebagai perekat dalam pembuatan plafon gipsum berpengisi jerami padi dengan variasi (90:10), (80:20), (70:30), (60:40), dan (50:50). Dari hasil pengujian diperoleh nilai kerapatan optimum pada komposisi (90:10) yaitu sebesar 1,46 g/cm3. Hasil pengukuran terhadap kadar air dan daya serap air terbaik diperoleh pada komposisi (90:10) yaitu masing-masing sebesar 2,99% dan 4,89% dimana hal ini telah sesuai standar SNI 03-2105-2006 . Sedangkan pengujian terhadap sifat mekanik terhadap kuat impak yang terbaik diperoleh pada komposisi (90:10) yaitu sebesar 2299,8 J/m2. Hasil pengujian terhadap modulus patah dan modulus elastisitas yang terbaik diperoleh pada komposisi (90:10) yaitu sebesar 141,77 kg/cm2 dan 13.752 kg/cm2. Dari hasil pengujian terhadap koefisien serap bunyi maka dapat dilihat bahwa plafon gipsum dengan perbandingan gipsum dan jerami padi (50:50) memiliki nilai koefisien serap bunyi yang paling baik. Hasil uji SEM menunjukkan menunjukkan bahwa adanya jerami yang digunakan dalam pembuatan plafon gipsum akan mempengaruhi distribusi partikel yang akan menyebabkan gangguan terhadap perekatannya. Dan dari hasil termogram TGA, maka dapat dilihat bahwa adanya penambahan jerami pada plafon gipsum akan mempengaruhi kestabilan termalnya.

Kata kunci : plafon gipsum, jerami padi, perekat poliuretan, lignin, toluena diisosianat

THE USE OF POLYURETHANE FROM LIGNIN ISOLATE OF WOODEN POWDER FROM WOOD PROCESSING INDUSTRY IN

WITH RICE STRAW FILLER

Abstract

The research of polyurethane from lignin isolate of wooden powder from wood processing industry in Medan Tembung as an adhesive in the manufacture of gypsum ceiling with rice straw filler had been done. Lignin isolation of wooden powder obtained from wood processing industry in Medan Tembung conducted using Klason method produced lignin isolates which was 23,84% with a purity of 86%, and hydroxyl number of 560 mmol/g. Lignin isolate was then reacted with toluene diisocyanate (TDI) with a ratio of (1:2) to produce polyurethane, which was then the reaction result being characterized by FTIR. The produced polyurethanes then could be used as a adhesive in the manufacture of gypsum ceiling with rice straw filler with the variation of (90:10), (80:20), (70:30), (60:40), and (50:50). From the test result obtained on the composition of optimum density value (90:10) that is equal to 1.46 g/cm3. The result of measurements of the water absorption and obtained the best water in composition (90:10), respectively 2.99% and 4.89% where it has been appropriate standard SNI 03-2105-2006. While the mechanical properties of the best impact strength was obtained on the composition (90:10) that is equal to 2299.8 J/m2. The result of modulus of rupture and modulus of elasticity are best obtained on the composition (90:10), respectively 141.77 kg/cm2 and 13.752 kg/cm2. From the result of sound absorption test can be seen that the composition (50:50) has the best sound absorption. SEM test result indicate that the presence of rice straw used in manufactureof gypsum ceiling will affect the distribution of particles that will cause disruption to its gluing. And from the TGA thermogram, it can be seen that the addition of rice straw on gypsum ceiling will affect its thermal stability.

BAB 1 PENDAHULUAN

1.1.Latar Belakang

Lignin merupakan polimer alam yang terdapat dalam tumbuhan. Struktur lignin sangat

beraneka ragam tergantung dari jenis tanamannya. Namun, secara umum lignin

merupakan senyawa polimer tiga dimensi yang terdiri dari unit fenil propana yang

diikat dengan gugus C-O-C dan C-C. Tanaman kayu atau non kayu merupakan sumber

utama lignin yang berfungsi sebagai pelindung dan pemberi kekuatan pada tanaman

sehingga mampu menahan tekanan mekanis. Lignin berpotensi besar jika diaplikasikan

dalam berbagai industri karena lignin memiliki banyak manfaat. Lignin dapat

digunakan sebagai bahan perekat, bahan pengisi karet, sebagai bahan baku vanilin,

disulfonasi menjadi lignosulfonat dan sebagainya (Lubis, 2007).

Saat ini penelitian pengembangan polimer yang dapat digunakan sebagai bahan

perekat dititikberatkan pada sintesis polimer baru yang dapat diproduksi sendiri, dan

bahan dasarnya relatif murah serta mudah didapat. Bahan perekat yang umum

digunakan saat ini adalah poliepoksi, atau polimetakrilat. Poliuretan berbasis hydroxyl terminated polybutadiene (HTPB) sebagai poliol banyak digunakan untuk bahan perekat komposit padat. Namun sumber poliol yang berasal dari minyak bumi

merupakan bahan yang mahal, sulit pengadaannya dan berasal dari bahan industri

petrokimia yang tak terbaharukan serta masih diimpor. Oleh karena itu diperlukan

suatu usaha untuk membuat bahan alternatif lain yang dapat digunakan sebagai poliol

untuk bahan pembuatan poliuretan yang digunakan sebagai perekat (Sutiani, 2013).

Lignin dari kayu dapat dimanfaatkan sebagai natural binder atau bahan pengikat alami dengan harga yang relatif lebih murah dengan memanfaatkan sebuk

gergajian kayu, karena diperkirakan serbuk gergajian kayu tersebut mengandung lignin

yang dapat diisolasi dengan menggunakan metoda ekstraksi dan isolasi, dan dapat

digunakan sebagai sumber poliol untuk sintesis poliuretan. Lignin sebagai sumber

diteliti, dimana lignin mempunyai lebih dari dua gugus hidroksil per molekulnya yang

dapat disintesis menghasilkan poliuretan dengan mereaksikan isosianat melalui gugus

-NCO dengan poliol dari lignin

Penelitian mengenai penggunaaan poliol alam dalam sintesis poliuretan telah

banyak dilakukan, seperti halnya yang telah dilakukan oleh Sutiani (2013) telah

meneliti mengenai pengaruh variasi komposisi gliserol, PEG1000 dan MDI terhadap

sifat mekanik perekat Poliuretan. Desai (2003) telah meneliti mengenai penggunaan

perekat poliuretan yang berasal dari alam sebagai perekat kayu, Sheikhy (2013) telah

meneliti mengenai efek dari perpanjangan rantai ikatan kimia terhadap sifat rekat dan

sifat mekanik perekat poliuretan, Hui Du (2008) juga telah meneliti mengenai sintesis

dan karakterisasi perekat poliuretan dari MDI dan HDI. (Harmawan, 2013).

Plafon atau sering disebut juga langit-langit merupakan bidang atas bagian

dalam dari ruangan bangunan ( rumah ). Sekitar tahun 80-an bahan asbes biasanya

sangat akrab digunakan sebagai penutup atap dan plafon rumah. Selain harga dan

pemasangannya mudah karena asbes memiliki bobot yang ringan. Namun bahan asbes

ini di beberapa negara sudah dilarang penggunaannya seperti di China, Amerika

Serikat, Columbia dan negara-negara maju lainnya. Hal ini disebabkan karena bahan

ini dapat menyebabkan resiko penyakit kanker bagi para pekerja dan pemakainya.

Plafon gipsum merupakan solusi pengganti dari plafon asbes. Papan gipsum

plafon adalah interior permukaan bagian atas dari ruangan yang digunakan untuk

menutupi sebagian atau seluruh struktur dasar dari atap, biasanya dibuat dari campuran

semen, gipsum dan serat-serat seperti rami, serat-serat pakaian bekas atau kertas

sebagai pengganti. Kelebihan dari papan gipsum selain dari memperindah ruangan,

juga dapat menahan panas dari matahari yang langsung menyinari atap perumahan.

Penggunaan bahan pengisi terhadap material gipsum sangat penting untuk dapat

mengoptimalkan penggunaannya, sekaligus dapat mengefisiensi penggunaan gipsum

(Rahmadi, 2011). Oleh karena itu sangat penting untuk memanfaatkan bahan limbah

Jerami padi merupakan salah satu limbah pertanian yang cukup besar

jumlahnya dan belum juga sepenuhnya dimanfaatkan. Mengingat ketersediaan dan

pengunaannya yang belum dioptimalkan maka penggunaan jerami sebagai bahan baku

pembuatan komposit sangat menjanjikan (Mulana, 2011).

Pemanfaatan produk substitusi ini bukan hanya mengurangi nilai krisis energi

tetapi pembaharuan pada produk kayu dengan pemanfaatan yang optimal serta

menerapkan konsep lestari. Usaha untuk meningkatkan nilai produk yang berasal dari

alam dengan menggunakan modifikasi bahan kimia yang inovatif membuat

pemanfaatan bahan berlignoselulosa lebih luas. Keuntungannya, karena material

lignoselulosa dapat diperbaharui maka dapat diterima sebagai suatu produk yang lebih

baik dibandingkan bahan yang tidak dapat diperbaharui (Probowati, 2012).

Secara umum, zat penyusun di dalam bahan fraksi papan gipsum plafon terdiri

dari gipsum, bahan pengisi dan bahan pengikat. Bahan pengikat dapat membentuk

sebuah matriks pada suhu yang relatif stabil. Untuk menghasilkan plafon gipsum yang

bagus harus disesuaikan dengan bahan perekatnya. Optimasi proses pembuatan plafon

sangat dipengaruhi oleh kadar perekat dan kerapatan terhadap sifat fisis dan mekanis.

Beberapa penelitian sebelumnya tentang pembuatan papan gipsum baik yang

penggunaannya sebagai partisi maupun sebagai plafon juga telah dilakukan antara lain

oleh Sinaga (2009) yang melakukan penelitian tentang “Pembuatan papan gipsum

plafon dengan bahan pengisi limbah padat pabrik kertas rokok dengan perekat polivinil

alkohol”. Sama halnya yang dilakukan oleh Rosmaida (2009) meneliti tentang

“Pembuatan papan gipsum tetapi difungsikan sebagai partisi dengan memanfaatkan

limbah padat pabrik kertas rokok dengan perekat tepung tapioka”. Dari kedua

penelitian di atas, menggunakan komposisi perekat sebanyak 10% dari komposisi

limbahnya dengan komposisi terbaik antara limbah dengan gipsum adalah (1:1). Selain

itu Barunea (2011) telah meneliti mengenai “Pemanfaatan serbuk batang kelapa sawit

sebagai pengisi pada pembuatan lembaran plafon gipsum dengan bahan pengikat

poliuretan” , dan Saragih (2011) yang juga meneliti “Pemanfaatan serbuk sabut kelapa

poliuretan”. Dimana dari kedua penelitian ini menggunakan komposisi perekat

poliuretan sebanyak 15 gram dan perbandingan komposisi terbaik antara komposisi

limbah dan gipsum adalah (25 : 25) gram.

Berdasarkan uraian diatas, maka peneliti ingin mencoba melakukan penelitian

mengenai pemanfaatan poliuretan dari lignin isolat serbuk kayu gergajian sebagai

perekat dalam pembuatan plafon gipsum dengan pengisi jerami padi. Pada sintesis

poliuretan dalam penelitian ini digunakan poliol berbasis lignin isolat dari serbuk kayu

gergajian yang direaksikan dengan toluena diisosianat (TDI) yang disesuaikan dengan

jumlah hidroksi dari lignin isolat dimana dengan adanya TDI berlebih dari poliuretan

hasil sintesis dapat bertindak sebagai binder.

1.2.Permasalahan

Adapun permasalahan pada penelitian ini adalah:

1. Apakah pemanfaatan lignin isolat sebagai bahan pengikat alami (Natural binder) dari serbuk kayu gergajian efektif digunakan dalam pembuatan poliuretan sebagai

perekat dalam mengikat gipsum dan jerami padi dalam pembuatan plafon gipsum?

2. Bagaimana pengaruh penambahan jerami padi terhadap karakteristik plafon

gipsum meliputi sifat fisis, sifat mekanik dan sifat termalnya?

3. Berapakah perbandingan optimum antara gipsum dan jerami padi guna

mendapatkan plafon gipsum yang memenuhi standar SNI 03-2105-2006?

1.3.Pembatasan Masalah

Dalam penelitian ini permasalahan dibatasi pada:

1. Sumber sampel yang digunakan yaitu :

- Isolat Lignin diperoleh dari serbuk kayu gergajian yang berasal dari Hasil

Industri Pengolahan Kayu Citra Jaya Medan, Medan Tembung, Sumatera

Utara.

- Tepung gipsum yang digunakan diperoleh dari CV. Stabat Gipsum, Langkat

- Jerami padi diperoleh dari lahan pertanian Desa Ara Condong, Stabat, Langkat,

Sumatera Utara.

2. Analisis dan karakterisasi yang dilakukan yaitu pengukuran kerapatan (density), uji kadar air dan uji daya serap air (Water Absorption Test) serta analisa sifat mekanik meliputi uji impak, uji modulus patah dan modulus elastisitas. Analisa

sifat morfologi dengan uji Scanning Electron Microscopy (SEM), analisa sifat termal dengan uji Thermogravimetry Analysis (TGA) dan uji keofisien serap bunyi dengan tabung impedansi.

3. Standar pengujian yang digunakan mengacu pada SNI 03-2105-2006 (papan

partikel).

1.4. Tujuan Penelitian

Berdasarkan masalah diatas maka, tujuan penelitian ini adalah :

1. Memanfaatkan lignin isolat dari serbuk kayu gergajian untuk dapat digunakan

sebagai bahan tambahan dalam sintesis poliuretan yang kemudian dapat

digunakan sebagai perekat dalam pembuatan plafon gipsum.

2. Mengetahui pengaruh penambahan jerami padi terhadap karakteristik plafon

gipsum meliputi sifat fisis, sifat mekanik dan sifat termalnya.

3. Menentukan perbandingan optimum antara gipsum dan jerami padi guna

mendapatkan plafon gipsum yang memenuhi standar.

1.5. Manfaat Penelitian

Hasil yang diperoleh dari penelitian ini diharapkan dapat bermanfaat :

1. Sebagai informasi tambahan mengenai pemecahan masalah pemanfaatan limbah

serbuk kayu gergajian dan jerami padi.

2. Sebagai informasi tambahan mengenai pemanfaatan lignin isolat bahan pengikat

3. Diharapkan dalam penelitian ini penggunaan lignin isolat dari serbuk kayu

gergajian yang ditambahkan pada sintesis poliuretan dan pemanfaatan jerami padi

sebagai pengisi dapat memberikan peningkatan sifat fisis, sifat termal dan

mekanik dari plafon gipsum yang dihasilkan.

1.6. Metodologi Penelitian

Penelitian ini bersifat eksperimental laboratorium, dimana pada penelitian ini

dilakukan dalam beberapa tahapan yaitu :

1. Tahap isolasi lignin isolat bahan pengikat alami (Natural Binder) dari serbuk kayu gergajian hasil industri pengolahan kayu di Medan Tembung

2. Tahapan pembuatan poliuretan

Pada tahapan ini direaksikan TDI : lignin isolat dengan perbandingan 2 : 1

(mol/mol). Kemudian karakterisasi yang dilakukan yaitu analisa gugus fungsi

dengan uji Fourier Transform Infrared Spectroscopy (FT-IR). 3. Tahap pembuatan plafon gipsum

Pada tahap ini dilakukan variasi (b/b) gipsum terhadap bahan pengisi jerami padi

dengan perbandingan (90:10), (80:20), (70:30), (60:40), dan (50:50), dan perekat

poliuretan alam (25g) dibuat dengan perbandingan tetap.

4. Tahapan Karakterisasi Plafon Gipsum

Untuk karakterisasi yaitu dengan Pengukuran kerapatan (density), uji kadar air dan uji daya serap air (Water Absorption Test) serta analisa sifat mekanik meliputi uji impak, Uji Modulus Patah (Modulus of Rupture), dan Uji Modulus Elastisitas (Modulus Elastisity). Analisa sifat morfologi dengan uji Scanning Electron Microscopy (SEM), analisa sifat termal dengan uji Thermogravimetry Analysis

(TGA) dan uji keofisien serap bunyi dengan tabung impedansi.

Variabel yang ditentukan dalam penelitian ini adalah :

b/b) : yaitu (90:10), (80:20), (70:30), (60:40), dan (50:50)

- Variabel Tetap : - 25 gram perekat poliuretan - Variabel Terikat : - Uji kerapatan (density)

- Uji kadar air dan daya serap air

- Uji mekanik meliputi uji impak, Uji Modulus Patah

(Modulus of Rupture), dan Uji Modulus Elastisitas (Modulus Elastisity)

- Uji Scanning Electron Microscopy (SEM) - Uji Thermogravimetry Analysis (TGA) - Uji koefisien serap bunyi

1.7. Lokasi Penelitian

Penelitian ini dilakukan di Laboratorium Kimia Polimer Fakultas Matematika dan

Ilmu Pengetahuan Alam Universitas Sumatera Utara, Laboratorium Terpadu

Universitas Sumatera Utara, dan Laboratorium Teknik Kimia Fakultas Teknik

BAB 2

TINJAUAN PUSTAKA

2.1. Kayu

Kebutuhan manusia akan kayu terus meningkat, walaupun produksi hutan alam untuk

menghasilkan kayu semakin berkurang dari tahun ke tahun. Berbagai kegunaannya di

dalam kehidupan manusia, membuat fungsi kayu semakin berkembang dan beragam

sesuai dengan sifat alami kayu itu sendiri (Sitorus, 2009).

Kayu ataupun pohon dikategorikan atu diklasifikasikan kedalam dua jenis yaitu

: kayu keras (hard wood) dan kayu lunak (soft wood). Secara botanis, pohon dari kayu- keras berbeda dengan pohon dari kayu lunak. Keduanya termasuk didalam divisi

spermatophyta yang berarti tumbuh-tumbuhan berbiji. Daun jarum mencirikan

kayu-lunak, pohon-pohon seperti itu umunya dikenal sebagai pohon yang selalu hijau karena

memang selalu berdaun hijau sepanjang tahun dan hanya sebagian sebagian saja dari

daunnya yang tanggal. Kebanyakan kayu-lunak mempunyai buah bersisik yang

berbentuk seperti kerucut. Sedangkan kayu-keras dicirikan dengan kayu daun ini

dikarenakan kayu-keras mempunyai daun yang lumayan lebar dan tidak seperti daun

jarum .

2.2. Lignin

Lignin adalah bahan polimer alam kedua terbanyak setelah selulosa, lignin berada pada

dinding sel dan antar sel, membuat kayu keras dan mampu menahan stress mekanik. Lignin berada dengan polisakarida kayu, seperti selulosa dan hemiselulosa yang

mempunyai afinitas yang kuat terhadap molekul air (hidrofobik) dan berfungsi mengontrol penyerapan air oleh kayu. Lignin merupakan perekat alam, suatu polimer

kompleks penyusun kayu (Wagener, 1985).

Polimer lignin terdiri dari gugus metoksil, hidroksil fenolik, benzil alkohol, dan

karbonil alkohol serta beberapa terminal gugus aldehida yang berada pada ikatan

terdapat dalam prekursor lignin. Perbedaan distribusi dari gugus fungsional yang

terdapat dalam lignin berbeda-beda bergantung pada jenis kayu. (Li Jingjing, 2011)

Kemampuan lignin untuk meredam kekuatan mekanis yang dikenakan pada

kayu, memungkinkan usaha pemanfaatan lignin sebagai bahan perekat (adhesive) dan bahan pengikat (binder) pada papan partikel (particle board) atau kayu lapis (plywood). Ketahanan terhadap perlakuan biokimia (fisiologis) dan perlakuan kimia di dalam batang melalui mekanisme enzimatik dan reaksi redoks memungkinkan lignin untuk

diolah menjadi zat antioksidan (Rudatin, 1989). Sulitnya upaya pembuatan lignin

sebagai bahan baku perekat termoset, telah mendorong pemakaian lignin ini sebatas

hanya sebagai campuran bahan perekat, dengan maksud untuk menghemat pemakaian

perekat utama (Santoso, 2004).

2.3. Gipsum

Gipsum murni merupakan suatu mineral yang berwarna putih hingga transparan,

namun gipsum yang tidak murni memiliki warna abu-abu, coklat, atau merah muda.

Secara kimia, gipsum memiliki nama kalsium sulfat dihidrat (CaSO4.2H2O). Ketika

gipsum dipanaskan, maka akan melepaskan satu setengah molekul air sehingga akan

menjadi suatu molekul gipsum hemihidrat (CaSO4.½H2

Gipsum adalah batu putih yang terbentuk karena pengendapan air laut. Gipsum

merupakan mineral terbanyak dalam batuan sedimen. Di alam gipsum merupakan

mineral hidroskalsium sulfat (CaSO

O), yang lebih lembut dan

lebih mudah dihaluskan menjadi serbuk yang disebut plaster gipsum hemihidrat. Jika

serbuk gipsum ini dicampurkan dengan air maka akan membentuk pasta atau bubur,

kemudian akan mengering dan membentuk suatu ikatan yang kuat. Gipsum dapat

menghasilkan suatu material bangunan yang ideal dikarenakan sifatnya yang tahan

terhadap api, murah, dan kuat (Olson, 2001).

4.2H2O). Sifat fisik mineral antara lain : berwarna

putih, kuning, abu-abu, merah jingga, atau hitam, bila tidak murni : lunak, pejal,

penambahan HCl atau HNO3. Pada umumnya gipsum mempunyai komposisi CaO;

32,6%; SO3; 46,5%, dan H2

Berdasarkan proses terbentuknya gipsum dibagi menjadi dua jenis yaitu : O; 20,9%.

1. Gipsum alam, yaitu merupakan mineral hidrous sulfat yang mengandung dua

molekul air dengan rumus kimia CaSO4.2H2

2. Gipsum sintetis, yaitu gipsum yang diperoleh dengan memproses air laut dan

air kawah yang banyak mengandung sulfat dengan menambahkan unsur

kalsium ke dalamnya, dan sumber lainnya adalah gipsum sebagai produk

sampingan pembuatan asam fosfat, asam sulfat, dan asam sitrat.

O, dimana jenis batuannya adalah

satinspar, alabaster, gypsite dan selenit, dengan warna bervariasi mulai dari

putih, kekuning-kuningan sampai abu-abu.

Saat ini gipsum sebagai bahan bangunan digunakan untuk membuat papan

gipsum dan profil pengganti eternit asbes. Papan gipsum profil adalah salah satu

produk jadi setelah material gipsum diolah melalui proses pabrikasi menjadi tepung.

Papan gipsum profil digunakan sebagai salah satu elemen dari dinding partisi dan

plafon.

2.4. Papan Gipsum Plafon

Papan gipsum adalah salah satu produk jadi setelah material gipsum diolah melalui

proses pabrikasi menjadi tepung. Papan gipsum digunakan sebagai salah satu elemen

dari dinding partisi dan plafon.

Papan gipsum plafon merupakan papan yang digunakan untuk konstruksi

bangunan, khususnya pada dinding-dinding langit yang bahan dasarnya menggunakan

gipsum. Dimana kelebihan dari pada papan gipsum yaitu mudah didesain dan enak

dipandang (artistik), ruangan menjadi lebih sejuk karena dapat menahan panas, dapat

sebagai peredam suara yang baik terutama untuk air hujan yang jatuh dari atap.

Papan gipsum juga digunakan sebagai plafon dimana gipsum mempunyai

kelendutan paling minimal, fleksibel dan memiliki kemampuan konduktivitas suhu

modifikasi sesuai dengan kebutuhan. Kekuatan papan gipsum berbanding lurus dengan

ketebalannya.

2.5. Pemanfaatan Papan Gipsum Plafon Sebagai Pengganti Asbes

Sekitar tahun 80-an bahan asbes umumnya sangat akrab digunakan sebagai penutup

atap dan plafon rumah. Selain harga dan pemasangannya mudah karena asbes memiliki

bobot yang ringan sehingga tidak membutuhkan gording yang khusus. Asbes plat

biasanya digunakan sebagai partisi dan plafon. Karena sifatnya tahan panas, kedap

suara dan kedap air, asbes juga sering digunakan pada insolating pipa pemanas dan

juga untuk panel akustik.

Sebenarnya asbes termasuk dalam kategori bahan berbahaya, karena asbes

terdiri dari serat-serat yang berukuran sangat kecil, kira-kira lebih tipis dari 1/700

rambut kita. Serat-serat ini menguap di udara dan tidak larut dalam air, jika terhirup

oleh paru-paru akan menetap di sana dan menyebabkan berbagai macam penyakit.

Adapun beberapa penyakit yang ditimbulkan karena asbes antara lain yaitu :

1. Asbestosis, yaitu luka pada paru-paru hingga kesulitan bernafas dan dapat

mengakibatkan kematian.

2. Mesothelioma, sejenis kanker yang menyerang selaput pada perut dan dada,

muncul gejalanya setelah 20-30 tahun sejak pertama kali menghirup serat

asbes.

3. Kanker paru-paru, biasanya asbes putih penyebab utama kanker paru-paru.

Di Indonesia, pemakaian asbes sebagai bahan bangunan (misal genteng) masih

sering ditemukan. Ini berarti terdapat risiko terkena pajanan asbes bagi pekerja di

industri yang memproduksi bahan bangunan yang mengandung asbes tersebut

sehingga risiko untuk terkena gangguan fungsi paru dan kanker paru atau mesotelioma

sangat tinggi (Samara, 2002).

Sejak tahun 2001 pemerintah sudah melarang penjualan dan penggunaan asbes

sebagai atap rumah. Sehingga banyak yang sekarang menggunakan triplek ataupun

2.6. Jerami

Jerami merupakan suatu material yang kaya dengan serat, sampai sekarang masih

terbuang percuma, dibakar, dan belum termanfaatkan. Jerami padi mengandung serat

berlignoselulosa, artinya suatu bahan yang mengandung serat dan lignin.

Kandungan beberapa sumber serat sebagai biomassa ditunjukkan pada tabel

2.1.

Tabel 2.1 Kandungan Beberapa Sumber Serat Sebagai Biomassa

No. Jenis Sellulosa

(%)

Hemisellulosa

(%)

Lignin (%) Abu (%)

1. Kayu lunak 41 24 27,8 0,4

2. Kayu keras 39 35 19,5 0,3

3. Jerami 30,2 24,5 11,9 16,1

4. Bagas tebu 33,6 29 18,5 23

Tabel 2.1 menunjukkan jerami padi sebagai bio-massa lignoselulosa terdiri atas

campuran polimer karbohidrat yaitu selulosa dan hemiselulosa, atau disebut juga

holoselulosa. Holoselulosa adalah bagian serat yang bebas lignin.

Sifat morfologi dan kandungan kimia jerami padi ditunjukkan dalam tabel 2.2.

Peranan dimensi serat (panjang serat, diameter serat dan tebal dinding serat) pada

bahan baku serat mempunyai hubungan satu dengan lainnya, yang kompleks dan

mempunyai pengaruh terhadap sifat-sifat fisik dari produk yang dihasilkan, seperti

kepadatan, kekuatan, fleksibilitas, kelicinan, porositas dan lainnya.

Tabel 2.2 Sifat Morfologi dan Kandungan Kimia Jerami Padi

No. Komponen Nilai

2. Diameter serat (mm) 0,00929

3. Tebal dinding serat (mm) 0,00297

4. Lignin (%) 25,99

5. Selulosa Alpha (%) 37,81

6. Holo selulosa (%) 80,60

7. Ekstraktif (%) 4,13

Jerami padi merupakan salah satu limbah pertanian yang cukup besar

jumlahnya dan belum sepenuhnya dimanfaatkan. Produksi jerami padi bervariasi yaitu

dapat mencapai 12 – 15 ton per hektar satu kali panen atau 4 – 5 ton bahan kering

tergantung pada lokasi atau jenis varietas tanaman yang digunakan. Produksi jerami

padi yang dihasilkan sekitar 50% dari produksi gabah kering panen.

Sampai saat ini limbah padat jerami padi belum lagi termanfaatkan secara

maksimal. Padahal produksi jerami padi di Indonesia sekitar 43% dari total produksi

limbah pertanian yang ada. Sebagian kecil limbah jerami padi diolah menjadi kompos

dan juga pakan ternak. Umumnya setelah panen, jerami dibakar untuk membersihkan

lahan. Akan merupakan suatu langkah yang bijak jika limbah jerami padi

dimanfaatkan untuk membuat suatu komposit. Sehingga pembuatan papan partikel dari

batang padi akan memberikan manfaat lebih bagi petani.

Agar dihasilkan papan partikel dengan mutu yang lebih baik perlu diberi

perlakuan pendahuluan terhadap batang padi. Mutu papan partikel kemudian diuji

dengan memberikan pengaruh yang nyata terhadap kerapatan, kadar air, daya serap air,

keteguhan lentur, dan keteguhan tekan (Karim, 2007).

Nilai ekonomis dari bahan yang dianggap limbah tersebut dapat ditingkatkan

dengan memberikan masukan ilmu, teknologi permesinan dan lainnya sehingga dapat

lebih bermanfaat. Pada jenis padi yang ditanam, perbandingan antara jerami dan padi

biasanya 1 : 1. Oleh karena itu, limbah pertanian berupa jerami harus dimanfaatkan

Pemanfaatan jerami sebagai bahan bangunan secara langsung di Indonesia juga

sangat memungkinkan, namun mengingat keadaan iklim hangat lembab, nampaknya

pemakaian jerami di Indonesia tidak akan memberikan nilai tambah yang signifikan.

Perbedaan karakteristik jerami dari tanaman padi yang dihasilkan di negara maju

dengan jerami tanaman padi yang dihasilkan di Indonesia berupa karakteristik batang,

panjang, dan ketebalan batang yang memberikan pengaruh signifikan saat jerami

digunakan sebagai bahan bangunan secara langsung. Namun Mediastika (2007) secara

umum menyebutkan karakteristik jerami kering hampir sama, maka jerami Indonesia

masih dapat digunakan sebagai bahan bangunan. Penggunaan jerami yang potensial

untuk diaplikasikan adalah sebagai bahan pelapis elemen pembatas ruang (seperti

dinding dan plafon), bukan sebagai bahan bangunan struktural (Fajarwati, 2009).

2.7. Perekat

Perekat merupakan salah satu faktor yang mempunyai keberhasilan dalam pembuatan

papan partikel. Pemilihan jenis dan banyaknya perekat yang dibutuhkan sangat penting

untuk diperhatikan. Suatu bahan perekat tergantung pada jenis papan partikel yang

akan dibuat.

Beberapa istilah lain dari perekat yang memiliki kekhususan meliputi glue, mucilage, paste dan cement.

1. Glue merupakan perekat yang terbuat dari protein hewani, seperti kulit, kuku, urat, otot dan tulang yang secara luas digunakan dalam industry pengerjaan

kayu.

2. Mucilage adalah perekat yang dipersiapkan dari getah dan air dan diperuntukkan terutama untuk merekatkan kertas.

3. Paste merupakan perekat pati (starch) yang dibuat melalui pemanasan campuran pati dan air dan dipertahankan berbentuk pasta.

Berdasarkan unsur kimia utama (major chemical component), perekat dibagi menjadi dua kategori, yaitu:

1. Perekat alami (Adhesive of natural origin)

a. Berasal dari tumbuhan, seperti starches (pati). Dextrins (turunan pati) dan

vegetable gums (getah-getahan dan tumbuh-tumbuhan.

b. Berasal dari protein, seperti kulit, tulang, urat daging, blood (albumin dan darah keseluruhan), casein (susu) serta soybean meal (termasuk kacang tanah dan protein nabati seperti biji-bijian pohon dan biji durian).

c. Berasal dari material lain, seperti asphalt, shellac (lak), rubber(karet), sodium silikat, magnesium oxychloride dan bahan anorganik lainnya.

2. Perekat sintetis (Adhesive of synthetic origin)

a. Perekat termoplastis yaitu resin yang akan kembali menjadi lunak ketika

dipanaskan dan mengeras kembali ketika didinginkan. Contohnya seperti

polyvinyl alkohol (PVA), polyvinyl asetat (PVAc), copolymers, cellulose

esters, poliamida, polistirena, polivinil butiral, serta polivinil formal.

b. Perekat thermosetting yaitu resin yang mengalami atau telah mengalami reaksi

kimia dari pemanasan, katalis, sinar ultra violet dan sebagainya serta tidak

kembali ke bentuk semula. Contohnya seperti urea, melamin, phenol,

resolcinol, furfuryl alcohol, epoxy, polyurethane, unsaturated polyesters (poli ester tidak jenuh). Untuk perekat urea, melamine, phenol dan resorcinol

menjadi perekat setelah direaksikan dengan formaldehida (CH2

Isosianat merupakan salah satu perekat yang dapat digunakan dalam

pembuatan papan biokomposit. Perekat ini tergolong dalam kategori perekat

termosetting, karena tidak dapat kembali kebentuk semula apabila diaplikasikan

kebahan yang digunakan (Vick, 1999).

O) (Sucipto,

2009).

Isosianat adalah perekat yang memiliki kekuatan yang lebih tinggi daripada

perekat lainnya. Isosianat bereaksi bukan hanya dengan aquarous tetapi juga dengan

juga memiliki gugus kimia yang sangat reaktif, yaitu R-N=C=O. Keunikan perekat

isosianat adalah dapat digunakan pada variasi suhu yang luas, tahan air, panas, cepat

kering, pH netral dan tidak larut dalam pelarut organik.

2.7.1. Isosianat

Isosianat merupakan bagian yang utama dalam pembentukan poliuretan, ia mempunyai

reaktivitas yang sangat tinggi, khusnya dengan reaktan nukleofilik. Reaktivitas dari

poliuretan ditentukan oleh sifat posistif dari atom C dalam ikatan rangkap yang terdiri

dari pada N, C, dan O.

Dalam pembentukan poliuretan adalah sangat perlu memilih isosianat yang

sesuai untuk bereaksi dengan poliol karena akan dapat menentukan hasil akhir, seperti

terbentuknya rangkaian biuret, urea, uretana, dan alfanat. Isosianat yang umum

digunakan dan telah dipasarkan contohnya :

a). Difenilmetana diisosianat (MDI)

Difenilmetana diisosianat berwujud padat, dengan titik leleh 37 – 38 oC disamping itu polimer difenilmetana diisosianat juga ada berwujud cair, kedua- duanya produk yang

mempunyai tekanan uap rendah dibanding dengan toluena diidosianat telah digunakan

dalam pembuatan elastomer dalam skala pabrik dan polimer difenilmetana yang paling

luas dalam pemakaiannya terutama untuk produk rigid foam.

b). Toluena Diisosianat (TDI)

Toluena adalah bahan pertama dari produksi toluena diisosianat (TDI). Prosesnya

boleh bervariasi supaya memberikan hasil dari turunan isomer yang dikehendaki. Pada

proses phosgenasi biasanya mempertimbangkan untuk mengikutsertakan pada

pembentukan dari karbonil klorida didalam keadaan dingin dan produk ini dalam

keadaan panas.

R – NH2 + COCl2

R – NHCOCl R – NCO + HCl

Isomer toluena diisosianat adalah campuran cair dalam batas suhu 5 – 15 0 C dan karena itu biasanya dijumpai sebagai cairan tolilen 2,4 – diisosianat, dan jika

dijumpai dalam padatan biasanya dengan titik leleh 22 o

Toluena diisosianat dapat menimbulkan iritasi pada pernapasan dan sangat

diperhatikan dalam pengguanaannya. Produknya bermacam-macam lebih dari 80 : 20

campuran isomer yang sangat luas penggunaannya, terutama dalam produksi dari

fleksibel foam. 4 – isosianat adalah kelompok paling banyak digunakan yang lebih

reaktif dibanding 2 atau 6 – isosianat.

C.

c). Naftalena 1,5 – diisosianat (NDI)

Naftalena 1,5 – diisosianat adalah berwujud padat dengan titik leleh 128 0 C dan mempunyai tekanan uap rendah dari pada toluen diisosianat dan bersifat kurang toksit

dalam penggunaannya, tetapi ia mempunyai sifat yang sensitive. Naftalenen 1,5 –

diisosianat digunakan tertama dalam produk elastomer.

d). HDI (Hexametilen diisosianat)

Hexametilen diisosianat (HDI) dihasilkan melalui phosgenasi hexametilendiamin :

H2N – (CH2)6 – NH OCN – (CH2)6

Hexametilen diisosianat merupakan cairan yang tekanan penguapannya hampir

sama dengan TDI juga bersifat mengganggu pernafasan dan dapat menimbulkan efek

yang berbahaya terhadap kulit dan mata. HDI merupakan salah satu diisosianat yang

pertama sekali digunakan dalam pembuatan poliuretan dalam hal ini dalam pembuatan

fiber (Hepburn, 1991).

– NCO

2.7.2. Poliol

Di samping isosianat, senyawa dengan berbagai fungsi hidroksil merupakan komponen

penting dalam pembentukan poliuretan. Senyawa dengan berat molekul rendah seperti

rantai atau jaringan. Poliol dengan berat molekul tinggi seperti polieter dan poliester

dengan berat molekul rata-rata 8 x 103

Dalam prakteknya, poliols dibedakan dari rantai yang pendek (low-molecular)

seperti ethylene glycol, 1,4-butanediol (BDO), diethylene glycol (DEG), gliserin, dan

trimethylol sejenis metan (TMP). Polyols dibentuk oleh pembebasan dan penambahan radikal tentang propylene oksida (PO), ethylene oksida (EO) ke suatu hidroksil atau amina atau oleh polyesterification dari suatu di-acid, seperti asam adipin; dengan glikol, seperti etilen glikol atau dipropilen glikol (DPG). Poliols yang diperluas dengan

PO atau EO nantinya disebut poleter poliols (Poliol yang dibentuk oleh

poliesterifikasi). Pemilihan dari poliol sangat mempengaruhi status fisiknya, dan sifat

fisis dari Poliuretan polimer (seperti bobot molekular).

merupakan poliol yang umum digunakan dalam

polimerisasi uretan (Helen, 1970).

Poliol merupakan senyawa organik yang memiliki gugus hidroksil lebih dari

satu dan dalam industri material sangat luas digunakan baik sebagai bahan pereaksi

maupun aditif. Senyawa poliol dapat diperoleh langsung di alam seperti amilum,

selulosa, sukrosa dan lignin ataupun olahan industri. Gugus hidroksi pada senyawa

organik dapat meningkatkan sifat hidrofil karena disamping gugus fungsi yang aktif

bereaksi dengan berbagai pereaksi untuk menghasilkan senyawa baru juga dapat

berinteraksi baik melalui dipoldipol yang terbentuk maupun melalui ikatan hidrogen

dengan gugus hidrofil dari senyawa lain. Gugus hidroksil yang tidak terikat

memberikan sifat hidrofil sedangkan gugus hidroksil yang terikat baik sebagai ester,

eter dapat mengubah senyawa tersebut menjadi lipofil. Adanya sifat hidrofil dan lipofil

menyebabkan senyawa poliol banyak digunakan sebagai surfaktan dalam makanan,

kosmetik maupun keperluan farmasi seperti obat-obatan (Jung, 1998).

2.7.3. Poliuretan

Usaha menciptakan polimer poliuretan pertama kali dirintis oleh Otto Bayer

dan rekan-rekannya pada tahun 1973 di labolatorium I.G. Farben di Leverkusen,

poliuretan dari diisosianat cair dan polieter cair atau diol poliester seperti menunjuk ke

berbagai kesempatan spesial, khususnya saat dibandingkan dengan berbagai plastik

yang dihasilkan dari olefin, atau dengan polikondensasi.

Awalnya, usaha difokuskan pada produksi serat dan busa yang fleksibel.

Kendati pengembangan terintangi oleh Perang Dunia II (saat itu poliuretan digunakan

dalam skala terbatas sebagai pelapisan pesawat), poliisosianat telah menjadi tersedia

secara komersial sebelum tahun 1952. Produksi komersialnya busa poliuretan yang

fleksibel dimulai pada 1954, didasarkan pada toluena diisosianat (TDI) dan poliol

poliester. Penemuan busa ini (yang awalnya dijuluki keju Swiss imitasi oleh beberapa

penemu) adalah berkat jasa air yang tak sengaja dicampurkan ke dalam campuran

reaksi. Bahan-bahan ini digunakan pula untuk memproduksi busa kaku, karet gom, dan

elastomer.

Cara simultan interpenetrasi jaringan polimer menggabungkan antara isosianat

dan lignin (Sperling, 1994). Peneliti menggunakan isosianat dalam pembentukan

interpenetrasi jaringan polimer sehingga menghasilkan bahan polimer baru yang kaya

akan sifat fisik dan mekanik.

Polimer uretan biasanya digunakan sebagai larutan perekat yang diproduksi

melalui reaksi senyawa-senyawa hidroksi dengan isosianat. Sifat-sifat fisika dari

poliuretan yang dihasilkan bergantung pada struktur dan fungsional dari senyawa

hidroksil dan isosianat yang membentuknya.

Elastomer poliuretan digunakan sebagai perekat kontak yang dihasilkan melalui

reaksi antara poliester diol dengan 4,4’-difenil-imetan-diisosianat yang menghasilkan

suatu polimmer linier yang cabangnya dapat diabaikan. Poliester ini akan

menyumbangkan sifat kristalinitas pada produk akhir poliuretan. Polimer ini

Untuk menghasilkan sifat-sifat larutan yang baik, maka perbandingan molar

isosianat dengan hidroksil, biasanya berkisar antara 0,97:1,0 dan 0,99:1,0 yang dapat

menghasilkan suatu polimer dengan gugus hidroksil terminal.

Walaupun ada sejumlah reaksi yang merumuskan pembentukan poliuretan, tetapi

hanya satu bentuk umum yang paling penting: yaitu reaksi antara suatu isosianat

dengan suatu alkohol (Wake, 1987).

2.7.4. Pembentukan Ikatan Silang Poliuretan

Secara umum ada dua tahap pembentukan ikatan silang poliuretan, yaitu:

1. Mereaksikan diisosianat dengan dua atau lebih monomer yang mempunyai dua

atau lebih gugus hidroksi per molekulnya. Dimana tingkat ikatan silang

tergantung pada dasar struktur, fungsi dari kandungan polihidroksinya, dan

variasi kandungan hidroksi.

2. Poliuretan liniear direaksikan dengan gugus hidroksi atau gugus diisosianat

yang mempunyai dua gugus fungsi.

Isosianat dapat bereaksi dengan hidroksil kayu membentuk uretan linkage,

secara pasti mekanisme ikatan kimia dipengaruhi oleh kondisi pematangan. Di

samping itu kayu terdiri dari tiga perbedaan polimer yang terdiri primer, sekunder

alifatis, dan aromatis hidroksil, dan juga isosianat dapat berpenetrasi ke dalam

pori-pori kayu yang paling dalam (Frazier, 1998), sehingga ikatan kimia yang terbentuk

mampu menghasilkan aplikasi yang potensial dalam kegunaannya.

Mekanisme reaksi isosianat dengan kumpulan hidroksil atau hidroksil dari

kayu ditentukan menurut reaktivitas kumpulan hidroksil itu sendiri, walaupun

reaktivitas kumpulan hidroksil itu bermacam-macam, akan tetapi secara umum reaksi

isosianat dengan senyawa hidroksil untuk membentuk poliuretan adalah sebagai

berikut :

NCO + HO NHCO

Isosianat hidroksil Uretan

Poliuretan terbentuk dari polimerisasi dengan memilih isosianat yang sesuai

untuk dapat bereaksi dengan poliol atau gugus hidroksil karena akan dapat

menentukan hasil akhir, seperti terbentuknya rangkaian biuret, urea, uretan dan

alopanat. Para peneliti terdahulu telah mencoba berbagai isosianat yang berbeda untuk

mendapatkan hasil akhir poliuretan yang diinginkan. Isosianat yang umum digunakan

dan telah dipasarkan adalah Toluena Diisosianat (TDI), Difenilmetan Diisosianat

(DMI), Naptalena–1,5–diisosianat (NDI) dan lain-lain. Toluena memiliki senyawa

dasar toluena, terdiri dari dua jenis isomer 2,4 (80%) dan isomer 2,6 ( 20%), yang

merupakan isosianat biasa untuk pembuatan poliuretan busa tahan lentur. Jenis kedua

adalah TDI dengan campuran 65% isomer 2,4 dan 35% isomer 2,6. TDI ini memiliki

reaktivitas berbeda yang mana kedudukan 4-isosianat adalah lebih reaktif daripada 2

atau 6 isosianat, atau dapat dinyatakan gugus NCO pada kedudukan 4 adalah sepuluh

kali lebih reaktif dari letak 2 atau 6 pada suhu kamar. TDI dapat bereaksi dengan

gugus fungsi dalam resin poliester dan juga mampu bereaksi dengan air membentuk

karbon dioksida yang merupakan hasil sampingan dalam pembentukan ikatan urea.

2.8. Karakterisasi Papan Gipsum Plafon

Pengujian papan gipsum plafon yang mengacu pada standard SNI 03-2105-2006.

2.8.1. Uji Kerapatan (Density)

Densitas merupakan ukuran kepadatan dari suatu material. Ada dua macam densitas

yaitu : bulk density dan densitas teoritis (true density). Dalam hal ini yang diukur adalah bulk density, merupakan densitas sampel yang berdasarkan volume sampel termasuk dengan rongga atau pori. Bulk density untuk benda padatan yang besar

dengan bentuk yang beraturan, bentuk dan volume sampel dapat diukur dengan cara

mengukur dimensinya. Sedangkan untuk bentuk yang tidak beraturan maka bulk

(2.1)

= Massa ketika sampel uji digantung dalam air, kg

t = Massa tali penggantung, kg .

2.8.2. Uji Penyerapan Air

Untuk metode pengujian penyerapan air ini mengacu pada ASTM C 20-00-2005 dan

SNI 01-4449-2006. Dimana pengujian ini dilakukan untuk mengetahui besarnya

persentase penyerapan air oleh papan gipsum plafon. Metode pengujian ini dilakukan

dengan melakukan perendaman terhadap sampel papan gipsum plafon untuk waktu

perendaman selama 24 jam (1 hari).

Untuk menentukan besarnya nilai penyerapan air, dapat menggunakan

persamaan 2.2 :

Kekuatan material terhadap beban kejut dapat diketahui dengan cara melakukan uji

impak. Dari hasil pengujian akan dapat diperoleh tingkat kegetasan material tersebut.

Kekuatan impak komposit rata-rata masih dibawah kekuatan impak logam. Kekuatan

impak komposit sangat tergantung pada ikatan antar molekulnya semakin kuat ikatan

Pengujian impak komposit dapat dilakukan dengan dua metode, yaitu flat

impact method (impak depan) dan edge impact method (impact samping). Pengujian

impak dari samping akan menghasilkan kekuatan impak yang lebih rendah

dibandingkan dengan pengujian dari depan. Pada penelitian ini menggunakan metode

flat impact method, hal ini dilakukan karena pertimbangan aplikasinya sebagai dinding

panel interior.

(a) (b)

Gambar 2.1 (a) Alat Uji Impak, dan (b) Simulasi Alat Uji Impak

Pada pengujian impak, energi yang diserap oleh benda uji saat diberi beban

kejut oleh pendulum dapat diketahui dengan persamaan 2.3 (Instruction Manual Toyo Seiki Izod impact tester ).

(2.3)

Dimana : Eserap

W = berat pendulum, (N) = energi serap, (J)

R = jarak pendulum terhadap titik poros, (cm) α = sudut pendulum pada posisi pengujian, (º)

spesimen, (º)

α’ = sudut ayun pendulum dari posisi sudut α, tanpa spesimen (º) Dengan mengetahui besarnya energi yang diserap oleh material maka kekuatan

impak benda uji dapat dihitung sesuai persamaan 2.4 (Instruction Manual Toyo Seiki

Izod impact tester).

(2.4)

Dimana : (σ) = Kekuatan Impak ( J/mm2 A = luas (mm

)

2

)

2.8.4. Uji Modulus Patah

Modulus patah atau MOR (modulus of rupture) dapat didefenisikan sebagai kemampuan material untuk menahan deformasi di bawah beban hingga bengkok

sebelum patah. Tekanan fleksural pada dasarnya adalah kombinasi dari gaya tekan dan

gaya tarik. Modulus patah merupakan besaran dalam bidang teknik yang menunjukkan

beban maksimum yang dapat ditahan oleh material (dalam hal ini adalah papan

komposit) persatuan luas. Modulus patah bekerja pada batas proporsional atau daerah

elastis.(Sudarsono, 2010).

Gambar 2.2 Kuat Lentur

Pada Gambar 2.2 tampak papan segi empat ditekan oleh gaya tunggal F pada

bagian tengah sehingga papan akan mengalami defleksi. Jarak terbesar papan

mengalami defleksi disebut defleksi maksimum. Bagian atas papan akan mengalami

kompresi dan bagian bawah akan mengalami tarikan. Permukaan imaginer pada bagian

Besarnya suatu tekanan atau tarikan akan bertambah besar bila semakin

menjauhi bidang netral. Tekanan dan tarikan akan maksimum pada permukaan atas

dan bawah. (Dieter, 1981).

Pengujian modulus patah dari papan gipsum plafon mengacu pada SNI

03-2105-2006. Untuk menentukan nilai kuat lenturnya dapat menggunakan persamaan 2.5

:

Untuk papan gipsum biasa nilai terendah yang dipakai. Untuk papan gipsum

biasa struktural, nilai pada arah panjang dan lebar yang dipakai.

2.8.5. Uji Modulus Elastisitas

Modulus elastisitas atau MOE (Modulus of Elasticity) merupakan tegangan lengkung akhir sebelum terjadinya patah dari suatu material dalam kelengkungannya, dan itu

sering digunakan untuk membandingkan material satu dengan yang lainnya.

Modulus elastisitas papan gipsum plafon mengacu pada SNI 03-2105-2006.

Metode pengujian ini dimaksudkan untuk memperoleh nilai modulus elastisitas kayu

(Sudarsono, 2010).

Benda uji sebelum dilakukan pengujian harus memenuhi persyaratan antara

lain yaitu benda uji harus sama jenisnya, benda uji bebas cacat (papan tidak retak,

tidak rapuh, dan kadar air maksimum 20%), jumlah benda uji minimum 2 buah untuk