TAPIOKA DAN APLIKASINYA SEBAGAI BAHAN

PENGISI FILM TAPIOKA

RUMPOKO WICAKSONO

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa disertasi berjudul Isolasi Nanoserat Selulosa dari Ampas Tapioka dan Aplikasinya Sebagai Bahan Pengisi Film Tapioka adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir disertasi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

RUMPOKO WICAKSONO. Isolasi Nanoserat Selulosa dari Ampas Tapioka dan Aplikasinya Sebagai Bahan Pengisi Film Tapioka. Dibimbing oleh KHASWAR SYAMSU, INDAH YULIASIH dan MUHAMAD NASIR.

Film berbahan dasar pati dibatasi oleh sifat mekanisnya yang buruk. Salah satu usaha yang dapat dilakukan untuk memperbaiki sifat mekanis film tersebut yaitu menggunakan serat atau serat berukuran nano sebagai bahan penguat. Ampas tapioka, suatu hasil samping industri pati ubikayu (tapioka), merupakan salah satu sumber serat alam.Nanoserat selulosa dari sumber yang dapat diperbarui akhir-akhir ini lebih mendapat perhatian karena memiliki sifat mekanis yang baik dan ramah lingkungan.

Penelitian dilakukan dengan tujuan untuk:(1) mendapatkan informasi tentang karakter nanoserat selulosa dari ampas tapioka yang dihasilkan menggunakan beberapa metode isolasi; (2) mengetahui sifat mekanis dan fisis film hasil aplikasi nanoserat selulosa; dan (3) mengetahui kestabilan sifat mekanis film selama penyimpanan pada kondisi kelembaban lingkungan yang berbeda. Isolasi nanoserat selulosa dari ampas tapioka dilakukan melalui tiga metode, yaitu metode I (perlakuan alkali +bleaching+ mekanis), metode II (perlakuan alkali + bleaching + hidrolisis asam + mekanis), dan metode III (hidrolisis asam + mekanis).

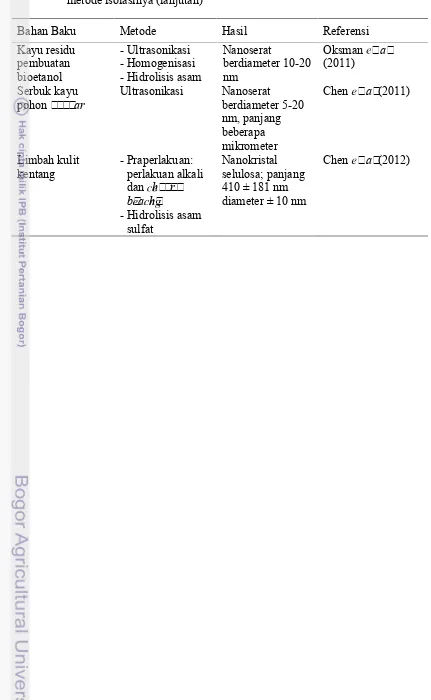

Nanoserat selulosa yang dihasilkan melalui metode I berdiameter 20-30 nm, sedangkan nanoserat selulosa yang dihasilkan melalui metode II dan metode III masing-masing 5-8 nm dengan panjang beberapa mikrometer. Kestabilan suspensi nanoserat selulosa dari metode I, II, dan III tergolong baik, ditunjukkan dengan nilai zeta potential masing-masing sebesar 46,47 mV, 52,45 mV, dan 33,75 mV. Semua metode yang diterapkan dapat meningkatkan kristalinitas bahan dari 14,52% (sebelum perlakuan isolasi) menjadi 33,25% (metode I), 39,73% (metode II), dan 31,23% (metode III).

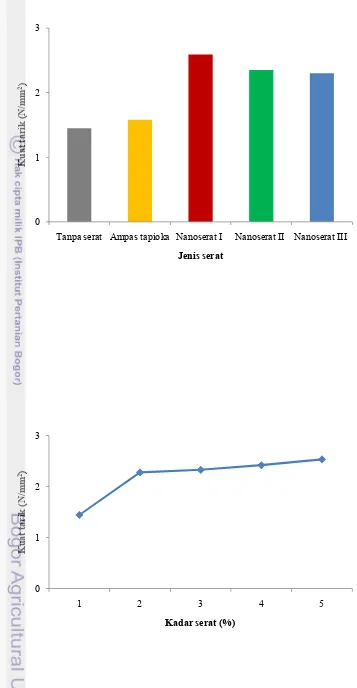

Penggunaan nanoserat selulosa dapat meningkatkan sifat kuat tarik film tapioka sebesar 2,44-2,71 N/mm2, namun cenderung menurunkan pemanjangan putus film, sebesar 16,51-31,14%. Laju transmisi uap air yang dihasilkan sebesar 143,21-166,56 g/m2.hari dan nilai permeabilitas film tehadap uap air sebesar 28,52-31,98 g.mm/m2.hari.kPa. Penambahan nanoserat selulosa juga menurunkan transparansi film.

Kondisi penyimpanan dengan RH 75% selama tujuh hari menyebabkan nilai kuat tarik film secara umum meningkat dan nilai pemanjangan putusnya menurun. Nilai modulus elastisitas film mengalami peningkatan, menunjukkan bahwa kekakuan film makin bertambah selama periode penyimpanan yang diamati. Kondisi penyimpanan dengan RH 97% selama tujuh hari menyebabkan nilai kuat tarik film secara umum menurun dan nilai pemanjangan putusnya menurun. Nilai modulus elastisitas film cenderung turun, menunjukkan bahwa struktur film makin lunak selama periode penyimpanan yang diamati.

penahan transmisi uap air, dan menunjang sifat transparansi film. Nanoserat selulosa dengan kristalinitas yang tinggi tidak hanya menunjang peningkatan kekuatan film, namun dapat meningkatkan keefektifan film sebagai penahan transmisi uap air, serta menekan penurunan transparansi film akibat penggunaan bahan pengisi.

RUMPOKO WICAKSONO. Isolation of Cellulose Nanofibers from Cassava Bagasse and Its Use as Tapioca-Film Filler. Supervised by KHASWAR SYAMSU, INDAH YULIASIH and MUHAMAD NASIR.

Starch-based films limit their application due to poor mechanical properties. An effort to overcome these poor characteristics was using fibers or nanofibers as reinforcement filler. Cassava bagasse, a solid by-product of cassava starch industry, is a source of natural fibers. Cellulose nanofibers from the renewable sources have gained more attention in recent years because of their exceptional mechanical properties and environmental friendly.

This research aims: (1) to know of cellulose nanofibers character produced from cassava bagasse; (2) to know physical and mechanical properties of film produced by application of cellulose nanofibers; and (3) to know of mechanical properties stability of film during storage at different environmental humidity conditions. Cellulose nanofibres from cassava bagasse were obtained by three methods, namely method I (alkali treatment + bleaching + mechanical treatment), method II (alkali treatment + bleaching + acid hydrolysis + mechanical treatment), and method III (acid hydrolysis + mechanical treatment).

Cellulose nanofibers produced from method I have diameter of 20-30 nm, while cellulose nanofibers produced from method II and III have diameter of 5-8 nm with several micrometer of length. Cellulose nanofibers suspension have good stability, indicated by zeta potential value of method I, II, and III are 46.47 mV, 52.45 mV, and 33.75 mV, respectively. All method improved crystallinity of fibers from 14.52% in cassava bagasse to 33.25% (method I), 39.73% (method II), and 31.23% (method III).

It was observed that the addition of cellulose nanofibers was improved tensile strength of films as much as 2.44-2.71 N/mm2, but tends to decrease of elongation at break as much as 16.51-31.14%. Water vapour transmission rate of film in range 143.21-166.56 g/m2.day and water vapoor permeability of film is 28.52-31.98 g.mm/m2.day.kPa. The addition of cellulose nanofibers also decreased the transparency of film.

Storage condition with RH 75% for seven days cause tensile strength generally increased but elongation at break is decreased. Modulus of elasticity of film has increased during storage, indicating that the film stiffness also increased. Storage condition with RH 97% for seven days caused tensile strength and elongation at break decreased. Modulus of elasticity of film tends to decrease, indicating film structure getting soft during storage.

transmission barrier, as well as inhibit the reduction of film transparency due to the use of fillers.

Hak Cipta Dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan IPB

Disertasi

sebagai salah satu syarat untuk memperoleh gelar Doktor

pada

Program Studi Teknologi Industri Pertanian

DAN APLIKASINYA SEBAGAI BAHAN PENGISI

FILM TAPIOKA

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

BOGOR 2013

2. Dr. Akhiruddin Maddu, M.Si.

Aplikasinya Sebagai Bahan Pengisi Film Tapioka

Nama : Rumpoko Wicaksono

NIM : F361080071

Disetujui oleh Komisi Pembimbing

Prof. Dr.Ir. Khaswar Syamsu, M.Sc. Ketua

Dr. Indah Yuliasih, S.TP., M.Si. Anggota

Dr. Eng. Muhamad Nasir Anggota

Diketahui oleh

Ketua Program Studi

Teknologi Industri Pertanian

Dr. Ir. Machfud, M.S.

Dekan Sekolah Pascasarjana

Dr. Ir. Dahrul Syah, M.Sc. Agr.

Puji dan syukur penulis panjatkan kepada Allah subhanahu wata ala atas segala karunia-Nya sehingga disertasi ini berhasil diselesaikan. Terima kasih penulis ucapkan kepada Komisi Pembimbing, yaitu Prof. Dr. Ir. Khaswar Syamsu, M.Sc., Dr. Indah Yuliasih, S.TP., M.Si., dan Dr. Eng. Muhamad Nasir, yang telah memberi arahan dan masukan selama penelitian dan penulisan disertasi ini. Penulis juga ucapkan terima kasih kepada Ketua Program Studi Teknologi Industri Pertanian beserta pengelola dan staf yang sudah banyak membantu dan memberi layanan yang baik selama penulis menjadi mahasiswa.Selain itu, ucapan terima kasih juga penulis sampaikan kepada pihak Pimpinan Universitas Jenderal Soedirman yang telah memberi izin penulis untuk menempuh studi di Sekolah Pascasarjana IPB, serta kepada pihak DIKTI yang telah memberi dukungan melalui pemberian beasiswa BPPS.Ungkapan terima kasih juga disampaikan kepada keluarga besar penulis atas segala doa dan dukungannya, serta kepada semua pihak yang telah berjasa dalam memperlancar kegiatan studi penulis, termasuk pihak pengelola jurnal ilmiah yang telah menerima sebagian karya ini untuk dipublikasikan.

Semoga karya ilmiah ini bermanfaat.

Bogor, Agustus 2013

DAFTAR TABEL xv

DAFTAR GAMBAR xv

DAFTAR LAMPIRAN xvi

1 PENDAHULUAN

Latar Belakang 1

Perumusan Masalah dan Kebaruan (Novelty) Penelitian 2

Tujuan Penelitian 5

Manfaat Penelitian 5

Ruang Lingkup Penelitian 5

2 TINJAUAN PUSTAKA

Potensi dan Kendala Pemanfaatan Serat Selulosa 6

Nanoserat Selulosa 8

Pemanfaatan Limbah atau Produk Samping Agroindustri Sebagai Bahan Baku Nanoserat Selulosa dan Aplikasinya Dalam Pembuatan

Film 14

3 ISOLASI DAN KARAKTERISASI NANOSERAT SELULOSA DARI AMPAS TAPIOKA

Pendahuluan 18

Metode 19

Hasil dan Pembahasan 21

Simpulan 33

4 APLIKASI NANOSERAT SELULOSA DARI AMPAS TAPIOKA SEBAGAI BAHAN PENGISI FILM TAPIOKA

Pendahuluan 34

Metode 35

Hasil dan Pembahasan 37

Simpulan 45

5 PENGARUH KELEMBABAN RELATIF RUANG PENYIMPANAN TERHADAP KESTABILAN SIFAT MEKANIS FILM TAPIOKA

Pendahuluan 46

Metode 47

Hasil dan Pembahasan 49

Simpulan 52

6 PEMBAHASAN UMUM 55

Simpulan 65

7 SIMPULAN DAN SARAN 66

DAFTAR PUSTAKA 68

LAMPIRAN 76

1 Dimensi nanoserat selulosa 10 2 Nanoserat selulosa dari limbah atau hasil samping agroindustri dan

metode isolasinya 16

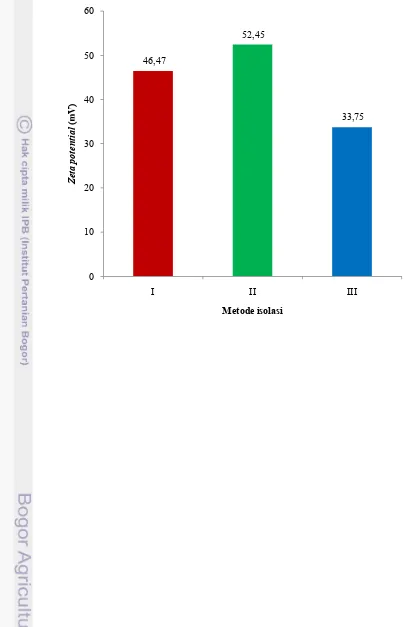

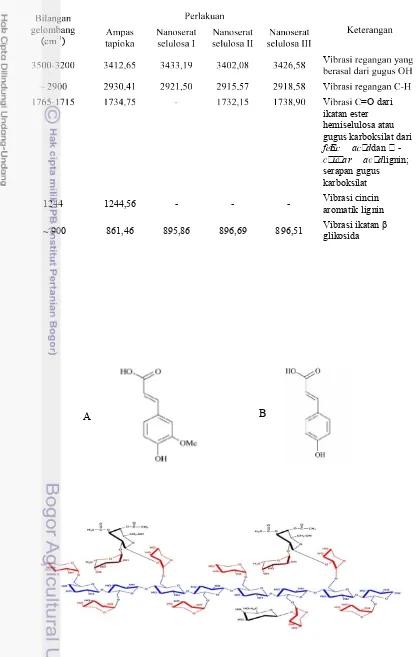

3 Hasil pengamatan FTIR 28

4 Transmitansi film pada panjang gelombang cahaya tampak 44 5 Transmitansi film pada panjang gelombang cahaya ultraviolet 45

DAFTAR GAMBAR

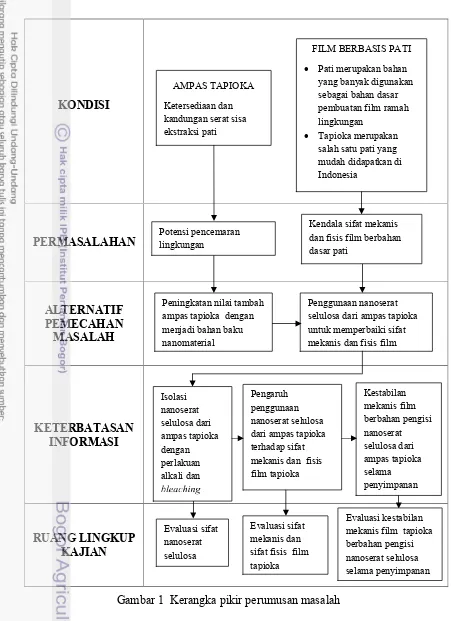

1 Kerangka pikir perumusan masalah 4

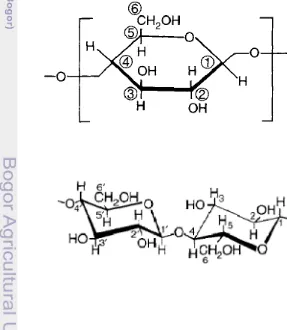

2 Unit glukopiranosa selulosa 6

3 Konfigurasi selulosa 6

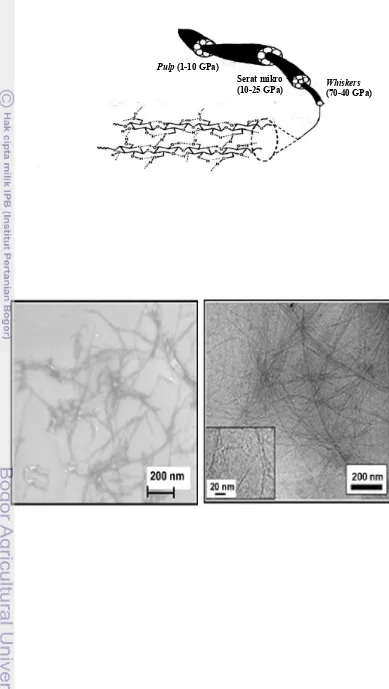

4 Model struktur serat selulosa 8

5 Diameter serat selulosa dan kekuatan mekanisnya 9

6 Hasilscanning electron microscope(SEM)nanofibrils 9 7 Hasil pengamatan menggunakanatomic force microscopy(AFM) dan

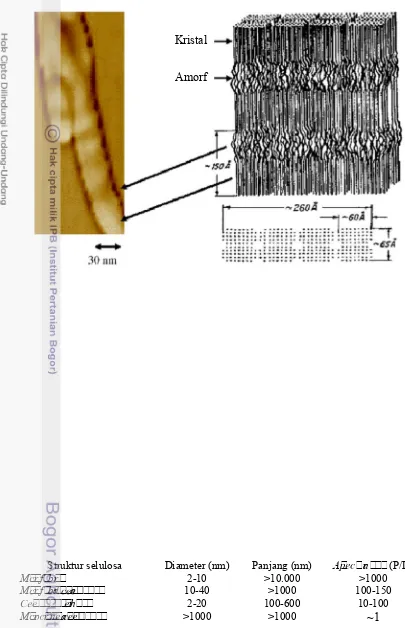

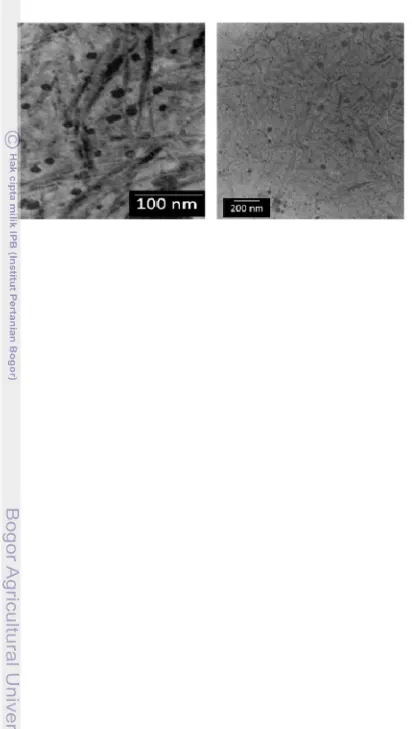

bagan daerah kristal dan amorf nanoserat selulosa 10 8 Hasiltransmission electron microscope(TEM)wiskers 11 9 Metode isolasi nanoserat selulosa dari ampas tapioka 20 10 Hasil pengamatan SEM terhadap ampas tapioka dengan perbesaran

20 X (A) dan 100 X (B) 22

11 Hasil pengamatan TEM terhadap morfologi nanoserat selulosa 23 12 Reaksi umum oksidasi unit aromatik lignin dan hidrolisisnya dalam

alkali 24

13 Hasil pengamatan TEM terhadap nanoserat selulosa ampas tapioka

melalui hidrolisis asam 24

14 Nilaizeta potentialsuspensi nanoserat selulosa 25

15 Spektrum FTIR ampas tapioka 26

16 Spektrum FTIR nanoserat selulosa metode I 26

17 Spektrum FTIR nanoserat selulosa metode II 27

18 Spektrum FTIR nanoserat selulosa metode III 27

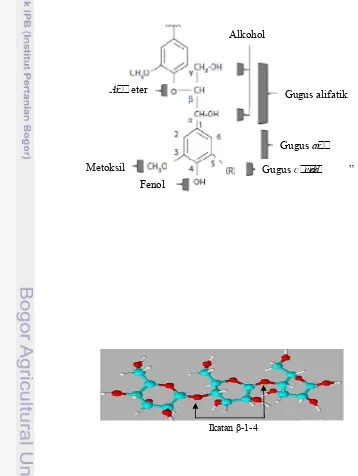

19 Substruktur ligninferulic acid(A) danp-coumaric(B) 28

20 Struktur dasar hemiselulosa 28

21 Gugus fungsional lignin 29

22 Ikatan -1-4 glikosida 29

23 Difraktogram ampas tapioka 30

24 Difraktogram nanoserat selulosa 31

25 Struktur selulosa I dan II 32

26 Pengaruh jenis serat terhadap kuat tarik film 38

27 Pengaruh kadar serat terhadap kuat tarik film 38

32 Pengaruh kadar serat terhadap laju transmisi uap air 42 33 Pengaruh kadar serat terhadap permeabilitas uap air 43

34 Kuat tarik film tapioka selama penyimpanan 49

35 Perubahan bobot film selama penyimpanan 50

36 Pemanjangan putus film selama penyimpanan 51

37 Modulus elastisitas film selama penyimpanan 52

38 Reaksi ikatan gugus sulfat pada permukaan nanoserat selulosa 53 39 Hubungan antara ZP dan indeks kristalinitas nanoserat selulosa 54

40 Hubungan antara nilai ZP dan kuat tarik film 55

41 Hubungan antara ZP nanoserat selulosa dan pemanjangan putus film 56 42 Hubungan antara ZP dan laju transmisi uap air film 57 43 Hubungan antara ZP dan permeabilitas film terhadap uap air 57 44 Jalur difusi uap air dengan adannya nanoserat selulosa 58 45 Hubungan antara ZP dan transmitansi rata-rata pada gelombang

cahaya tampak 59

46 Hubungan antara ZP dan transmitansi rata-rata pada gelombang

cahaya ultraviolet 59

47 Hubungan antara indeks kristalinitas dan kuat tarik film 60 48 Hubungan antara kristalinitas dan pemanjangan putus film 61 49 Hubungan kristalinitas dan laju transmisi uap air 62 50 Hubungan kristalinitas dan permeabilitas film terhadap uap air 62 51 Diagram absorpsi uap air secara langsung dan tidak langsung pada

permukaanserat 63

52 Hubungan antara indeks kristalinitas dan transmitansi rata-rata pada

gelombang cahaya tampak 64

53 Hubungan antara indeks kristalinitas dan transmitansi rata-rata pada

gelombang cahaya ultraviolet 64

DAFTAR LAMPIRAN

1 Analisis statistik kuat tarik film 76

2 Analisis statistik pemanjangan putus film 77

3 Analisis statistik laju transmisi uap air 78

1

PENDAHULUAN

Latar Belakang

Pati merupakan bahan yang banyak digunakan sebagai bahan baku maupun sebagai bahan campuran dalam pembuatan kemasan ramah lingkungan. Pati mudah diperoleh, dapat diperbarui, dan dapat terbiodegradasi, sehingga berpotensi sebagai bahan alternatif pengganti plastik sintetis untuk aplikasi pengemasan (Savadekar dan Mhaske 2012). Tapioka merupakan salah satu jenis pati yang banyak diteliti dan digunakan sebagai bahan baku kemasan ramah lingkungan, terutama di daerah tropis.

Sifat fisis dan mekanis film berbahan dasar pati pada umumnya masih lebih rendah dibandingkan dengan film berbahan dasar petrokimia. Sifat penting yang harus diperhatikan dalam pembuatan film adalah kekuatan, kelenturan, dan kestabilannya selama pemakaian dan penyimpanan. Alternatif peningkatan kekuatan film dapat ditempuh dengan cara menggunakan bahan pengisi ( ) yang bersifat memperkuat ( ).

Bahan pengisi dapat berfungsi secara ekonomis dan teknis. Secara ekonomis, penggunaan bahan pengisi dapat menekan biaya produksi jika harganya lebih murah daripada polimer utamanya, sedangkan secara teknis, dapat memodifikasi polimer utamanya menjadi bahan dengan sifat yang dikehendaki, seperti meningkatkan kekakuan pada bahan yang terlalu lentur, meningkatkan kekuatan, mengurangi kerutan dan kecenderungan untuk bengkok (Xanthos 2010).

Salah satu bahan yang berpotensi untuk dikembangkan sebagai bahan pengisi adalah serat alam. Serat alam lignoselulosa merupakan salah satu biopolimer yang paling banyak di muka bumi, sehingga mudah diperoleh di berbagai daerah (Siró dan Plackett 2010). Serat alam juga memiliki beberapa keunggulan dari segi ekonomi, lingkungan, dan teknis. Energi yang diperlukan untuk memproduksi serat alam relatif rendah dan tidak memerlukan peralatan khusus yang mahal, dapat diperbarui dan tidak menghasilkan karbondioksida yang berlebih jika dibakar atau dikomposkan, sehingga menguntungkan dari segi lingkungan (John dan Thomas 2008).

Serat alam juga memiliki bobot jenis yang ringan, namun mampu menghasilkan kekuatan yang tinggi, sehingga dapat digunakan sebagai bahan penguat dan bersifat nonabrasif bagi alat pencampuran dan pencetakan. Kemampuan serat alam sebagai bahan pengisi penguat telah dibuktikan pada produk berbahan dasar polietilen (Menezes 2009; Prachayawarakorn 2010), karet alam (Bras 2010; Pasquini 2010), pati termoplastik (Ma

2005; Teixeira 2009), polipropilen (Qiu 2006; Reddy dan Yang 2009; Kengkhetkit dan Amornsakchai 2012), serta pati (Famá 2009; Dias

2011).

memudahkan pembentukan film amilopektin (Rubio 2007), dan meningkatkan kestabilan panas pati termoplastik (Ma 2005; Chang 2010).

Salah satu sumber serat selulosa yang penting untuk industri adalah kayu. Adanya kompetisi kebutuhan penggunaan di bidang lain, seperti sektor bangunan, perabotan, industri kertas, dan energi, menimbulkan tantangan untuk mencari sumber selulosa dari selain tanaman berkayu keras. Oleh karena itu, sumber selulosa yang berasal dari tanaman nonkayu keras, seperti rami, , , dan lain-lain, berpotensi untuk dieksplorasi.

Bahan nonkayu sebagai sumber serat alam memiliki beberapa keuntungan dibandingkan dengan kayu, antara lain dapat dipanen dalam waktu yang lebih singkat, mudah dibudidaya, sehingga dapat mengurangi eksploitasi penebangan hutan untuk memenuhi kebutuhan serat alam untuk kepentingan industri (Subyakto 2009). Selain itu, limbah pertanian atau hasil samping agroindustri yang kaya serat juga menjadi alternatif dalam perolehan serat selulosa. Limbah pengolahan hasil pertanian pada umumnya juga mengandung sedikit lignin karena sudah terbuang pada proses pengolahan, sehingga memudahkan dalam mendapatkan serat (Siró dan Plackett 2010).

Ampas tapioka merupakan sisa ekstraksi pati ubi kayu. Ubi kayu merupakan salah satu tanaman perkebunan penting di Indonesia. Produksi ubi kayu nasional pada tahun 2010 mencapai 23.918.118 ton (KEMENTAN 2012). Sekitar 26% ubi kayu digunakan sebagai bahan baku dalam industri tapioka (Hermiati2012). Ekstraksi tapioka dari 100 kg ubi kayu menghasilkan tapioka kasar sekitar 22 kg dan limbah padat berupa ampas tapioka sebanyak 54,5 kg (Fauzi 2010). Ketersediaan ampas tapioka di Indonesia di tahun 2011 mencapai 11.328.986 kg (BPS, 2013). Apabila ampas tapioka tidak diproses lebih lanjut menjadi produk lain, dapat menimbulkan pencemaran lingkungan.

Perkembangan nanoteknologi di berbagai bidang, menarik peneliti untuk mengisolasi serat berukuran nano. Hal ini terkait dengan adanya sifat atau fenomena baru yang muncul jika materi tersebut digunakan pada skala nano akibat perubahan sifat fungsional bahan, terkait dengan perubahan sifat dispersinya (Lin 2009), peningkatan luas permukaan partikel yang dapat memfasilitasi terbentuknya interaksi yang lebih besar dengan bahan lain, sehingga dapat meningkatkan efisiensi penguatan (Liang dan Pearson 2009). Sehubungan dengan hal tersebut, terbuka peluang untuk memanfaatkan limbah hasil pertanian yang kaya selulosa dengan pendekatan nanoteknologi dengan harapan dapat meningkatkan daya guna bahan yang dihasilkan.

Perumusan Masalah dan Kebaruan (Novelty) Penelitian

tapioka berpotensi untuk digunakan sebagai bahan pengisi untuk memperbaiki sifat fisis dan mekanis film.

Penggunaan serat tidak terbatas dalam bentuk utuhnya saja, namun dikembangkan dalam bentuk selulosa murninya. Serat tersusun atas lignin, selulosa, dan hemiselulosa. Kadar lignin dalam ampas tapioka mencapai 2,83%, selulosa 15,63%, dan hemiselulosa 4,58% (Rattanachomsri 2009). Perkembangan aplikasi nanoteknologi di berbagai bidang, menarik peneliti terkait untuk mengekstraksi serat hingga berukuran nano atau 10-9 meter. Hal ini terkait dengan adanya sifat atau fenomena baru yang muncul jika materi tersebut diaplikasikan pada skala nano akibat perubahan sifat fungsional bahan. Perubahan ini berhubungan dengan perubahan sifat dispersinya (Lin2009), peningkatan luas permukaan partikel yang dapat memfasilitasi terbentuknya interaksi yang lebih besar dengan bahan lain, sehingga dapat meningkatkan efisiensi penguatan (Liang dan Pearson 2009). Berdasarkan potensi ketersediaan ampas tapioka dan pengaruh positif penggunaan serat selulosa, serta adanya peluang untuk perubahan sifat bahan yang lebih baik akibat aplikasi serat berukuran nano, maka perlu dikaji penggunaan serat nanoselulosa dalam pembuatan film.

Teixeira (2009) telah melakukan isolasi nanoserat selulosa dari ampas tapioka dan digunakan sebagai bahan penguat pati termoplastik. Isolasi dilakukan secara langsung dari bahan baku dengan metode hidrolisis asam dan ultrasonikasi. Perlakuan hidrolisis menggunakan asam kuat merupakan metode yang umum dilakukan untuk mengisolasi nanoserat selulosa, terutama untuk menghasilkan

Perlakuan hidrolisis asam juga dapat digunakan untuk menghidrolisis hemiselulosa menjadi xilosa dan gula lain, serta selanjutnya xilosa terdegradasi membentuk furfural. Asam juga dapat menghidrolisis polisakarida lain seperti residu pati menjadi gula sederhana (Adel2010).

Serat selulosa pada dasarnya tersusun atas nanoserat selulosa yang disatukan oleh hemiselulosa. Serat-serat elementer dan hemiselulosa dilindungi oleh lapisan lignin (John dan Thomas 2008). Lignin dapat dihilangkan dengan perlakuan

! "#$ (pemucatan), sehingga teroksidasi dan lebih mudah larut dalam alkali (Gellerstedt 2010). Larutan alkali juga diketahui dapat menghidrolisis hemiselulosa (Abe dan Yano 2009). Penghilangan lignin dan hemiselulosa akan memudahkan proses isolasi nanoserat selulosa. Penghilangan bahan non-selulosa, terutama lignin, diharapkan dapat meningkatkan adhesi antara serat selulosa dan matriks film yang bersifat hidrofilik, seperti pati (Abraham 2011). Lignin merupakan bahan yang relatif hidrofobik dan amorf. Penghilangan lignin dan bahan non-selulosa lain dapat meningkatkan interaksi antara serat dengan matriks film berbasis pati (Azeredo2012).

KONDISI

Tujuan Penelitian

Penelitian ini dilakukan untuk: (1) mengetahui karakter nanoserat selulosa dari ampas tapioka yang dihasilkan menggunakan beberapa metode isolasi; (2) mengetahui sifat mekanis dan fisis film hasil aplikasi nanoserat selulosa; dan (3) mengetahui kestabilan sifat mekanis film selama penyimpanan pada kondisi kelembaban lingkungan yang berbeda.

Manfaat Penelitian

Hasil penelitian ini diharapkan dapat bermanfaat sebagai salah satu sumber informasi tentang isolasi dan penggunaan nanoserat selulosa dari ampas tapioka untuk pengembangan ilmu pengetahuan dan teknologi selanjutnya dan aplikasinya di bidang industri.

Ruang Lingkup Penelitian

Ruang lingkup penelitian ini meliputi kajian metode isolasi nanoserat selulosa dari ampas tapioka dan karakterisasi nanoserat selulosa yang dihasilkan, kajian pengaruh penggunaan nanoserat selulosa yang dihasilkan terhadap sifat mekanis dan fisis film tapioka yang dihasilkan, serta evaluasi kestabilan sifat mekanis film pada kondisi kelembaban lingkungan penyimpanan yang berbeda.

2 TINJAUAN PUSTAKA

Potensi dan Kendala Pemanfaatan Serat Selulosa

Serat alam lignoselulosa mudah ditemukan di berbagai daerah, sehingga ketersediaannya berlimpah dan merupakan salah satu biopolimer yang paling banyak di muka bumi. Serat alam secara umum dapat dikelompokkan berdasarkan asalnya, yaitu berasal dari tanaman, hewan, dan mineral. Serat asal tanaman dapat dikelompokkan berdasarkan sumbernya, antara lain serat batang, serat daun, serat biji, serat buah, dan sebagainya. Komposisi kimia serat tanaman tergantung pada umur, asal serat, dan metode isolasinya (Sheltami t al2012). Serat alam berupa serat selulosa terdapat pada kayu, kapas, rami, dan sebagainya, berfungsi untuk memperkuat struktur tanaman. Selain itu, selulosa dapat pula disintesis oleh ganggang dan beberapa bakteri (Siró dan Plackett 2010).

Selulosa tersusun atas rantai polimer tidak bercabang dengan ikatan -1-4 antara unit-unit glukosa dengan rumus empiris (C6H10O5)n.Panjang rantai selulosa

dipengaruhi oleh sumbernya. Derajat polimerisasi selulosa berkisar dari beberapa ratus sampai sepuluh ribu unit glukosa. Selulosa memiliki tiga gugus hidroksil yang terletak pada posisi C2 dan C3 (gugus hidroksil sekunder) dan C6 (gugus hidroksil primer). Unit glukopiranosa selulosa dan konfigurasi selulosa dapat dilihat pada Gambar 2 dan 3. Gugus hidroksil dapat membentuk ikatan hidrogen intramolekuler dan antarmolekuler. Ikatan hidrogen tersebut memungkinkan pembentukan struktur kristal tiga dimensi yang sangat teratur (Khalil t al2012).

Gambar 2 Unit glukopiranosa selulosa (Kamide 2005)

Pemanfaatan serat alam hingga kini menarik perhatian terutama bagi kalangan industri, terkait dengan berbagai keunggulannya, baik dari segi ekonomi, teknis, dan lingkungan. Biaya untuk memperoleh serat selulosa relatif murah dan tidak memerlukan peralatan khusus yang mahal. Secara teknis, serat alam bersifat nonabrasif bagi alat pencampuran dan pencetakan. Keunggulan serat alam ditinjau dari aspek lingkungan, yaitu terkait dengan sifatnya yang dapat diperbarui, memerlukan energi yang rendah dalam memproduksinya, serta tidak menghasilkan karbondioksida yang berlebih jika dibakar atau dikomposkan (John dan Thomas 2008).

Serat selulosa juga memiliki bobot jenis yang ringan, namun mampu menghasilkan kekuatan yang tinggi sebagai bahan penguat komposit, antara lain sebagai penguat komposit polietilen (Menezes 9t al: 2009; Prachayawarakorn 9t al: 2010), karet alam (Bras 9t al: 2010; Pasquini 9t al: 2010), komposit pati

termoplastik (Ma9t al: 2005; Teixeira9t al: 2009), polipropilen (Qiu9t al: 2006;

Reddy dan Yang 2009; Kengkhetkit dan Amornsakchai 2012), serta film berbahan dasar pati (Famá 9t al: 2009; Dias9t al: 2011).

Serat selulosa juga berperan penting dalam meningkatkan ketahanan film pati terhadap uap air (Müller 9t al: 2009a; Belbekhouce 9t al: 2011),

meningkatkan sifat penahanan terhadap oksigen dan minyak (Aulin 9t al: 2010),

meningkatkan kemampuan biodegradasi, misalnya pada karet alam (Bras 9t al:

2010) dan komposit poly;aprola;t<= 9 (Ludueña 9t al: 2012), memudahkan

pembentukan film amilopektin (Rubio 9t al: 2007), meningkatkan kestabilan

panas pati termoplastik (Ma 9t al: 2005; Chang 9t al: 2010), dapat digunakan

sebagai tempat sintesis bahan pengisi lain, misalnya pembentukan nanopartikel CaCO3 di permukaan serat (Vilela 9t al: 2010), serta digunakan dalam aplikasi

medis, misalnya sebagai bahan komposit dalam implan kardiovaskular, kateter, dan kulit buatan (Cherian9t al: 2011).

Sifat serat selulosa yang membatasi penggunaannya secara luas adalah sifat hidrofilnya. Sifat ini menghambat terjadinya pencampuran yang merata apabila digunakan sebagai bahan pengisi produk termoplastik yang bersifat nonpolar. Sifat hidrofil akan memudahkan penyerapan uap air, sehingga menghasilkan ruang terbuka antarmuka yang selanjutnya akan menurunkan sifat mekanisnya dan mengurangi kestabilan dimensi produknya (John dan Thomas 2008).

Serat selulosa juga tidak dapat diproses pada suhu lebih dari 200oC karena akan mudah terdegradasi, sehingga tidak dapat digunakan bersama dengan bahan lain yang memerlukan titik leleh lebih tinggi dalam prosesnya untuk membentuk bahan komposit. Serat selulosa, sebagaimana biopolimer lainnya, mampu terbiodegradasi atau dapat diurai oleh mikroorganisme. Sifat ini menguntungkan jika ditinjau dari aspek lingkungan. Namun, di sisi lain sifat ini juga perlu diperhatikan, mengingat bahan yang dapat terbiodegradasi tidak tahan lama atau rentan busuk dalam pemakaian, penyimpanan, pengangkutan, dan pengolahan (John dan Thomas 2008).

dilakukan melalui pembentukan ti dengan mal i anhidrid (Qiu t al

2006; Prachayawarakorn t al 2010), poly( - aprola t ) (Lönnberg t al

2008), xanoyl hlorid , lauroyl hlorid , st aroyl hlorid (Menezes t al

2009), dan vinyltrim thoxy sila (Prachayawarakorn t al 2010), maupun dengan modifikasi selulosa denganzi onium oxy hlorid (Mulinari t al2009).

Peningkatan kompatibilitas ini meningkatkan keterpaduan bahan, sehingga sifat mekanisnya lebih baik, serta diketahui juga dapat meningkatkan kestabilan termalnya (Wang t al2005), terutama apabila yang digunakan adalah serat dengan kristalinitas tinggi (Kim t al2010; Ma t al2011). Kompatibilitas serat selulosa sebagai penguat polimer hidrofob tampak meningkat dengan mereduksi ukuran serat menjadi nano. Penggunaan nanoserat selulosa dari ampas tapioka tampak meningkatkan sifat mekanis karet dan meningkatkan permeabilitas uap air dalam matriks karet (Bras t al2010). Uap air berdifusi melalui permukaan atau zona amorf serat yang bersifat lebih hidrofil (Phan t al2005; Aulin t al2010).

Nanoserat Selulosa

Serat selulosa pada dasarnya tersusun atas agregat serat yang berukuran lebih kecil hingga berskala nanometer. Satu berkas serat terdiri atas sejumlah serat elementer yang dihubungkan dengan hemiselulosa. Serat-serat elementer dan hemiselulosa dilindungi oleh lapisan lignin. Model struktur nanoserat selulosa dapat dilihat pada Gambar 4.

Gambar 4 Model struktur serat selulosa (John dan Thomas 2008)

Perubahan ukuran dari serat selulosa menjadi nanoserat selulosa menyebabkan perubahan sifat serat. Sifat tersebut meliputi sifat morfologi, sifat fisis dan kimia, dan sifat termal. Salah satu indikator telah terbentuknya nanoserat selulosa ditunjukkan dengan terbentuknya massa seperti gel (Jonoobi t al2012). Penurunan ukuran serat dalampulp, yaitu sekitar 10-40 µm menjadi di bawah 100

Serat elementer selulosa

Hemiselulosa

nm dapat menyebabkan peningkatan nilai kuat tarik serat. Kumara t al(2009) mengilustrasikan perubahan sifat mekanis terkait dengan perubahan ukuran seperti yang disajikan pada Gambar 5.

Gambar 5 Diameter serat selulosa dan kekuatan mekanisnya (Kumara t al2009)

Hasil disintegrasi serat menghasilkan nanoserat selulosa yang dapat dikelompokkan menjadi dua, yaitu nanofibrilsdan nanowhisk rs atau hanya disebut whisk rs). Nanofibrilsberbentuk serat panjang dan fleksibel serta masih memiliki bagian yang bersifat kristal dan amorf dalam satu berkas serat (Gambar 6 dan 7). Bentuk ini pada umumnya diperoleh dari proses mekanis atau dibentuk secara alami oleh bakteri penghasil selulosa.

Gambar 6 Hasil anni l tron mi (SEM) nanofibril (Khalils t al

2012)

Whiskers (70-40 GPa) Serat mikro

Gambar 7 Hasil pengamatan menggunakanatomi f mi opy(AFM) dan bagan daerah kristal dan amorf nanoserat selulosa (Bhattacharya t al

2008)

Nanowhisk rs diperoleh dari proses hidrolisis material yang berasal dari tumbuhan. Bentuknya lebih pendek atau mirip jarum dengan bagian kristal yang lebih besar karena bagian amorf sudah dihidrolisis dengan menggunakan asam kuat (Gambar 8). Bagian amorf rantai selulosa lebih mudah dihidrolisis oleh asam, sehingga menyisakan rantai pendek yang bersifat kristal (Sheltami t al

2012). Nanofibrilsdan nanowhisk rs secara umum disebut dengan nanofib s

atau serat nano (Eichhorn t al2010).

Terdapat istilah lain dalam penyebutan jenis nanoserat selulosa, seperti yang banyak digunakan dalam jurnal penelitian tentang nanoserat selulosa. Istilah lain untuk nanofibrils, meliputi mi rofibrillat d llul , mi rofibrillar llul ,

mi rofibril,mi rofibril a s, ataunanofibrillar llul (Siró dan Plackett 2010). Whisk rs dalam berbagai jurnal juga dikenal dengan istilah llul na rystals, llul rystallit s, atau rystals(Cherian t al2011). Perbedaan nanoserat selulosa dapat pula ditinjau dari segi dimensinya, seperti disajikan pada Tabel 1.

Tabel 1 Dimensi nanoserat selulosa (Khalil t al2012)

Struktur selulosa Diameter (nm) Panjang (nm) As>?@t ratio (P/D)

Mi@rofibril 2-10 >10.000 >1000

Mi@rofibrillat?d @?llulos? 10-40 >1000 100-150

A ?llulos? whisk?r 2-20 100-600 10-100

Mi@rB @rystalliC ?@?llulos? >1000 >1000 ~1

Kristal

Gambar 8 Hasil transmission l tron (TEM)miwisk rs (Cao t al

2012)

Proses pembuatan material berskala nano dapat dilakukan melalui pengecilan ukuran dengan berbagai metode, sehingga tercapai material dengan ukuran nano (pendekatan top -down), atau dilakukan melalui penyusunan atau perakitan atom atau molekul menjadi struktur yang lebih besar atau supramolekuler (pendekatan bottom ). Pembuatan material nano dari bahan-up

alam umumnya menggunakan pendekatan top -downPublikasi pembuatan nanoserat selulosa secara bottom masih jarang. Salah satunya penggunaan-up l trospinni untuk merakit serat selulosa dari selulosa dalam larutan tertentu, misalnyaN N-dim thylformamid . Proses l trospinni dilakukan dengan cara mengalirkan larutan ke dalam syri dengan kecepatan 1 ml/jam. Ujung jarum diberi muatan positif 20 kV, sedangkanaluminum foilsebagai kolektor serat yang terletak 20 cm dari jarum diberi muatan negatif 3 kV (Dong t al2012).

Serat berskala nano diperoleh melalui proses disintegrasi serat selulosa, melalui proses nonkimiawi, proses kimiawi, dan perpaduan dua proses tersebut. Proses nonkimiawi dilakukan dengan menggunakan beberapa metode antara lain metode berdasarkan tekanan, seperti homogenisasi (Bhattacharya t al2008);

st am xplosion(Ibrahim t al2010; Kaushik t al2010); dan berdasarkan gaya

a misalnya ndi (Abe dan Yano 2009).

Hi hom ni rdigunakan pada metode homogenisasi untuk memperkecil ukuran serat atau partikel dengan memanfaatkan gaya sh arakibat pembatasan aliran secara mendadak di bawah tekanan tinggi melalui suatu katup (Sanguansri dan Augustin 2006). Pembukaan dan penutupan katup akibat adanya pegas menyebabkan terjadinya perubahan tekanan yang besar, sehingga serat atau partikel saling bertumbukan dan terjadi disintegrasi serat atau partikel (Siró dan Plackett 2010).

JacquetDt alE 2012). Ibrahim Dt alE (2010) menggunakan uap jenuh bersuhu 220 o

C selama 240 detik untuk mendisintegrasi serat dari limbah batang pisang. KaushikDt alE (2010) menggunakan autoklaf dengan tekanan 15 lb selama 4 jam

untuk mendisintegrasi serat dari jerami gandum. Uap panas berasal dari larutan NaOH 10-12% yang digunakan untuk merendam jerami.

GrindiFG dilakukan menggunakan peralatan yang cukup sederhana, yaitu

berupa G HIndDr . Bahan lignoselulosa terfibrilasi akibat gaya J KDar saat melalui

celah G HIndDr yang berputar dengan kecepatan tinggi hingga 1.500 rpm. Proses

mekanis ini terutama ditujukan untuk mengupas lapisan dinding sel luar, sehingga akan membuka lapisan dalam yang kaya serat nano (Nakagaito dan Yano 2004). GayashDar merusak struktur dinding sel yang terdiri atas lapisan serat nano yang

berikatan hidrogen, sehingga serat berukuran nano tersebut saling terlepas dalam

pulp(Siró dan Plackett 2010). Besarnya gayaJKDardipengaruhi oleh lebar celah,

kecepatan putar, serta bentuk permukaan diskatau batu gerinda (Subyakto Dt alE

2009).

Intensitas perlakuan mekanis berupa ulangan dan durasi proses berpengaruh terhadap keefektifan pemisahan agregat serat. Intensitas yang terlalu tinggi berisiko menurunkan sifat kristalinitas dan derajat polimerisasi selulosa (Henriksson Dt alE 2007; Abe dan Yano 2009), serta memerlukan energi yang

tinggi (Nakagaito dan Yano 2004). Perolehan serat berskala nano dengan menggunakan energi yang rendah dan sedikit serat selulosa yang terdegradasi merupakan pertimbangan penting untuk memilih metode mekanis yang digunakan (SubyaktoDt alE 2009).

Peningkatan keefektifan perolehan nanoserat selulosa juga dapat dilakukan dengan perlakuan tambahan berupa pembekuan bahan sebelum dikenai proses mekanis. Metode ini disebut LryMLrushiFG , yaitu bahan dibekukan dengan

menggunakan nitrogen cair. Kristal es yang terbentuk menekan dinding sel, sehingga saat dikenai gaya J KDar secara mekanis akan lebih mudah mengalami

disintegrasi melepaskan nanoserat selulosa (Siró dan Plackett 2010; Sundari dan Ramesh 2012).

Nanoserat selulosa murni dapat diperoleh dengan menggunakan serangkaian perlakuan kimiawi. Perlakuan kimiawi juga dapat memudahkan nanoserat selulosa terlepas dari agregat serat, akibat reduksi senyawa yang mengikat serat elementer selulosa, yaitu hemiselulosa, serta menghilangkan lignin yang melindungi agregat serat elementer tersebut (John dan Thomas 2008).

Campuran toluene-ethanol dapat digunakan untuk menghilangkan lapisan lilin, lemak, dan minyak dalam bahan (Habibi Dt alE 2009). Proses pemucatan

(blDaLhiFG ) menggunakan campuran asam asetat glasial dan natrium klorit dapat

menghilangkan senyawa fenol atau molekul yang memiliki gugus kromofor yang ada pada lignin (Bhattacharya Dt alE 2008). Pemucatan juga dapat dilakukan

menggunakan natrium hipoklorit (Elanthikkal Dt alE 2010), hidrogen peroksida

(Teixeira Dt alE 2011), atau menggunakan larutan tDtraaL DtylDthylDF DdiamiF D

(TAED) (Rosa Dt alE 2012). Proses tersebut menyebabkan lignin teroksidasi dan

menjadi lebih mudah larut dalam larutan alkali (ElanthikkalDt alE 2010).

suhu 90oC selama dua jam. Elanthikkal Nt alO (2010) menggunakan larutan alkali

berupa NaOH 1 M pada suhu 80oC selama empat jam untuk mereduksi kandungan hemiselulosa dan pektin pada serat pisang. Peningkatan konsentrasi larutan alkali yang digunakan cenderung meningkatkan fibrilasi (Zhang Nt alO 2005).

Kandungan lignin juga dapat berkurang akibat perlakuan alkali melalui pembentukan kompleks kimiawi dan depolimerisasi (Mandal dan Chakrabarty 2011; JoharNt alO 2012).

Enzim dan mikroorganisme juga dapat dimanfaatkan untuk memudahkan pemisahan serat selulosa. Henriksson Nt alO (2007) menggunakan Novozym

sebelum perlakuan homogenisasi untuk memperoleh serat nano dari tanaman

PiPNa abiNQ O Perlakuan tersebut menghasilkan serat nano berdiameter 15-30 nm

dengan panjang beberapa mikrometer. TriPhodNrma rNNQNi merupakan

mikroorganisme yang dapat mendegradasi selulosa melalui enzim ekstraseluler yang dikeluarkan, meliputi NndRSTU PanaQ N , PNllobiohydrolaQ N , dan PNllobiaQ N ( -STU PosidaQ N ) (Satyamurthy Nt alO 2011). Kemampuan ini dimanfaatkan oleh

Satyamurthy Nt alO (2011) untuk memperoleh nanoserat selulosa dari serat kapas.

Perlakuan tersebut dapat menghasilkan serat selulosa berdiameter sekitar 36,5 nm. Isolasi nanoserat selulosa dengan menggunakan asam kuat dapat menghasilkan whiskNV QO Asam kuat lebih mudah menghidrolisis bagian amorf

serat, sehingga serat terdegradasi menjadi serat pendek. Asam kuat juga dapat menghidrolisis hemiselulosa menjadi xilosa dan gula lain, selanjutnya xilosa terdegradasi membentuk furfural. Selain itu, polisakarida lain seperti residu pati dapat terhidrolisis menjadi gula sederhana (AdelNt alO 2011).

Derajat polimerisasi nanoserat selulosa, kristalinitas, morfologi, dan sifat lainnya dapat dipengaruhi oleh asam yang digunakan (Adel Nt alO 2011). Alemdar

dan Sain (2008) menggunakan asam klorida 1 M untuk menghidrolisis jerami padi dan polong kedelai. Hidrolisis dilakukan pada suhu 80 ± 5oC selama 2 jam untuk menghidrolisis hemiselulosa, pektin dan polisakarida menjadi gula sederhana, sehingga diperoleh serat selulosa bebas bahan nonselulosa.

Selain asam klorida, banyak penelitian menggunakan asam sulfat sebesar 60 - 65% w/v atau 6 - 6,5 M sebagai media hidrolisis. Hidrolisis menggunakan asam sulfat digunakan oleh Bhattacharya Nt alO (2008) pada ampas tebu, Chen Nt alO

(2009) pada serat polong kacang, Menezes Nt alO (2009) pada serat rami, Teixeira Nt al. (2009) pada ampas tapioka, Bras Nt alO (2010) pada pulpampas tebu,

Elanthikkal Nt alO (2010) pada serat pisang, Lu dan Hsieh (2010) pada selulosa

kapas, PasquiniNt alO (2010) pada ampas tapioka, BelbekhoucheNt alO (2011) pada

serat sisal, Liu Nt alO (2011) pada bubuk selulosa mikrokristal, dan Teixeira Nt alO

(2011) pada ampas tebu. Hidrolisis dilakukan pada suhu 45 60oC selama beberapa puluh menit sampai beberapa jam tergantung jenis bahan awalnya.

Permasalahan yang perlu diperhatikan terkait penggunaan hidrolisis asam antara lain kemungkinan adanya bahaya keracunan akibat residu asam kuat pada permukaan serat, terutama jika digunakan sebagai bahan pengisi NdiblN film .

Selain itu, konsentrasi asam yang terlalu tinggi dapat menyebabkan degradasi selulosa yang berlebih. Abraham Nt alO (2011) menggunakan asam lemah berupa

Wxplosion, yaitu pada tahap preparasi bahan baku dan pada tahap setelah

perlakuan asam.

Diameter dan panjang nanoserat selulosa dipengaruhi oleh perlakuan isolasi atau ekstraksi nanoserat selulosa yang diterapkan. Serat yang masih mengandung lignin dan hemiselulosa menunjukkan ukuran yang lebih besar, dibandingkan nanoserat selulosa murni. Hemiselulosa juga dapat mencegah terjadinya agregasi nanoserat selulosa (LavoineWt alX 2012). Fragmen kristal nanoserat selulosa dalam

kondisi kering cenderung membentuk agregat. Agregat terjadi akibat pembentukan ikatan hidrogen karena adanya gugus hidrogen dan energi permukaan nanoserat selulosa yang tinggi (Mandal dan Chakrabarty 2011).

Reaksi hidrolisis yang lebih lama, misalnya dari 30 menit menjadi 60 menit, menyebabkan nanoserat selulosa yang terbentuk lebih pendek dan kecil, indeks kristalinitas lebih tinggi, dan penurunan kestabilan termal (Tonoli Wt alX 2012).

Neto Wt alX (2013) di sisi lain melaporkan bahwa kondisi hidrolisis asam yang

lebih lama (40 menit) tidak hanya menghasilkan nanoserat selulosa yang lebih pendek, namun juga menyebabkan kerusakan struktur kristal nanoserat selulosa dibanding perlakuan hidrolisis asam selama 30 menit.

Hidrolisis umumnya menyerang pada bagian amorf, sehingga dihasilkan nanoserat selulosa pendek dengan kristalinitas tinggi. Hal ini berlawanan dengan hasil nanoserat selulosa dari proses mekanis, yaitu cenderung menghasilkan nanoserat selulosa panjang dan mengandung bagian kristal dan amorf (NetoWt alX

2013). Selain itu, peningkatan waktu hidrolisis asam menggunakan asam sulfat dapat meningkatkan kandungan sulfur pada permukaan nanoserat selulosa, dan menunjukkan suhu degradasi termal yang lebih rendah dibandingkan dengan nanoserat selulosa yang dihasilkan secara mekanis (TonoliWt alX 2012).

Proses pemurnian kimiawi juga berpengaruh terhadap permukaan serat. Johar Wt alX (2012) menunjukkan bahwa serat setelah perlakuan alkali tampak

lebih kasar. Hal ini menunjukkan terjadi degadrasi pada bahan yang terdapat di permukaan serat, seperti hemiselulosa, lignin, pektin, lilin, dan bahan lain di permukaan serat. Perubahan sifat kimia permukaan yang terjadi berpengaruh terhadap kestabilan dispersi nanoserat selulosa dalam larutan. Kestabilan dispersinya dinilai dengan nilai YWta potWntial nanoserat selulosa. Nilai ini

menunjukkan perbedaan muatan antara medium dengan muatan listrik di sekitar partikel. Nilai YWta potWntial yang tinggi menunjukkan kapasitas dispersi yang

tinggi dalam air, sedangkan nilai YWta Wntialpot yang rendah menunjukkan

kestabilan dispersi yang rendah (TonoliWt alX 2012).

Pemanfaatan Limbah atau Produk Samping Agroindustri Sebagai Bahan Baku Nanoserat Selulosa dan Aplikasinya Dalam Pembuatan Film

Kayu merupakan sumber serat selulosa yang penting untuk industri. Adanya kompetisi kebutuhan penggunaan di bidang lain, seperti sektor bangunan, perabotan, industri kertas, dan energi, menimbulkan tantangan untuk mencari sumber selulosa dari selain tanaman berkayu keras. Oleh karena itu, sumber selulosa yang berasal dari tanaman nonkayu keras, seperti rami, ZWmp,sisal, dan

dipanen dalam waktu yang lebih singkat, mudah dibudidaya, sehingga dapat mengurangi eksploitasi penebangan hutan untuk memenuhi kebutuhan serat alam untuk kepentingan industri (Subyakto[t al\ 2009).

Limbah pertanian atau hasil samping agroindustri yang kaya serat menjadi alternatif dalam perolehan nanoserat selulosa. Penggunaan serat asal limbah pertanian selain menjadi alternatif pemanfaatan limbah, juga diharapkan dapat mengurangi eksploitasi hutan untuk memenuhi kebutuhan serat alam bagi industri. Selain itu, limbah pengolahan hasil pertanian pada umumnya juga mengandung sedikit lignin karena sudah terbuang pada proses pengolahan, sehingga memudahkan dalam mengekstraksi serat (Siró dan Plackett 2010). Contoh-contoh bahan dari limbah atau hasil samping agroindustri yang telah diteliti sebagai sumber pembuatan nanoserat selulosa dan metode pembuatannya dapat dilihat pada Tabel 2.

Informasi tentang aplikasi nanoserat selulosa pada umumnya terkait dengan aplikasinya sebagai bahan pengisi komposit/biokomposit. Plastik merupakan salah satu tujuan aplikasi nanoserat selulosa dalam rangka rekayasa plastik yang dapat terdegradasi di lingkungan dengan cepat. Sifat tersebut penting terutama bagi pengemas yang masa pemakaiannya hanya dalam waktu singkat dan jarang digunakan kembali atau dibuang.

Pencegahan penurunan kualitas produk pangan atau hortikultura melalui pengemasan pada prinsipnya adalah membatasi produk tersebut untuk berinteraksi langsung dengan lingkungan luar. Pembatasan interaksi ini bertujuan untuk menekan pengaruh buruk yang berasal dari lingkungan di luar produk, seperti kelembaban udara, cahaya, suhu, tekanan, gesekan, dan aktivitas mikroorganisme. Pengemas berbasis karbohidrat pada umumnya memiliki sifat mekanis yang kurang baik, terutama terkait dengan sifat higroskopis bahan. Kekuatan pengemas tersebut pada umumnya melemah sejalan dengan peningkatan kadar airnya (Gilfillan[t al\ 2012).

Salah satu bentuk perlindungan yang dapat diterapkan yaitu berupa pengemasan secara langsung berhubungan atau melekat dengan produk, berupa film atau ]oati^_ dengan penggunaan bahan pengisi berupa nanoserat selulosa

merupakan usaha alternatif untuk memperbaiki sifat mekanis film (Azeredo [t al\

2012). `oati^_ diaplikasikan dan dibentuk secara langsung di permukaan produk

pangan. Metode aplikasi yang digunakan dalam menghasilkan ]oatin_ dapat

berupa penyemprotan, pengolesan, maupun pencelupan. Pencelupan merupakan metode yang mudah dan sesuai untuk diaplikasikan pada komoditas yang permukaannya tidak rata (Ghasemzadeh [t al\ 2008; Bahri dan Rashidi 2009).

Film diaplikasikan setelah dibentuk secara terpisah (Bahri dan Rashidi 2009), antara lain dibuat dengan menggunakan metode ]asti^_\ Larutan film dituangkan

pada lempeng cetakan dengan ketebalan tertentu, dikeringkan, dan dilepas dari cetakan untuk selanjutnya diaplikasikan untuk mengemas produk (Müller [t al\

2009a).

Pengurangan sifat hidrofil dan pembentukan struktur jaringan penguat akibat penggunaan nanoserat selulosa dapat memperbaiki sifat mekanis film (Ma

[t al\ 2005; Mondragón [t al\ 2008). Kondisi tersebut dapat meningkatkan

kestabilan sifat mekanis film terhadap perubahan kelembaban lingkungan (Ma [t al\ 2005; Müller [t al\ 2009b). Peningkatan sifat kuat tarik akibat penambahan

rantai polimer pati menjadi lebih terbatas akibat adanya interaksi antara serat selulosa dan pati. Hal ini menyebabkan kemampuan memanjang matriks film menjadi berkurang (Maat alb 2005; Müllerat alb 2009b).

Tabel 2 Nanoserat selulosa dari limbah atau hasil samping agroindustri dan metode isolasinya

Bahan Baku Metode Hasil Referensi

Paa hull Hidrolisis asam Panjang (P),

Tabel 2 Nanoserat selulosa dari limbah atau hasil samping agroindustri dan metode isolasinya (lanjutan)

Bahan Baku Metode Hasil Referensi

Kayu residu pembuatan bioetanol

- Ultrasonikasi - Homogenisasi - Hidrolisis asam

Nanoserat

berdiameter 10-20 nm

Oksmanit alj

(2011)

Serbuk kayu pohonpoplar

Ultrasonikasi Nanoserat berdiameter 5-20 nm, panjang beberapa mikrometer

Chenit alj (2011)

Limbah kulit kentang

- Praperlakuan: perlakuan alkali dankhloriti bliakhilm

- Hidrolisis asam sulfat

Nanokristal selulosa; panjang 410 ± 181 nm diameter ± 10 nm

3 ISOLASI DAN KARAKTERISASI NANOSERAT

SELULOSA DARI AMPAS TAPIOKA

Pendahuluan

pqrqstuvwxr q r uwx t x yx z zu s{x| q r u wx t }uw}u st~ sx s zu zu wy ~x s ru wx s vxq x s wr ur x s v zuy q}x t xs wr ur qz qx q |x s zu x sqr y qxr q }u}uwx x wr ur| xx tz uz | qqxrqrt w~t ~wr u wxtr uy ~yr x}x xs|xx t zu w~rx r t w~t~wru wxtxs v| qxrqy xs x tw u w~}xx srtw~t~wr uwx t z x ~ ~su w~r xx s x q}x t wr urxsv| q tu wx xs |xx t}u wr q x tstwx w| ~tq tuwx|xu ~s v v~yx s r q xtr~xt ~sx sru wx t

zxrtx q xz uw~x x s}x x srqr x xrqyu rtwx rqx t q~} qx~ (tx q x) xs vzxrqzu s vx s| ~s vr u wx t|x s|xx t| qzx sx x tx syu} qyx s{ ~tzu s{x|q}xxs }x ~ sx sru wx t x y tu wr u} ~t tu yx | q yx ~x s yu u quqwx t al ( x s v zu s|xx tx s sx sr u wx t |u svxs zu s vv~sx x s xrx z ~x t x sr uwxt x s v | qu wyu | qx yq xrq xs |x yx z u z} ~x txs x tq tuwz yxr t q x y r u w~x { ~vx | qyx ~xs yu xr ~qsq t al (n |x s zu s vx yq xrq xssx r u} xvx q }xx s u svqrqxwut

wrur qzqx q x s v | q yx ~x s |x yx z zu svqryxr q sxsr u wx t | q t~{ ~x s ~st~ zu z~|x x s wr ur qryxrq |x s u z~wsqx s sx sr u wx t xs v | qx r q yx s x sr uwx t r u xwxx yx z q|qy qs| ~svqyu}xxsy x qs tuw~tx zxy qvsq s |xs| q qx tyu u zqru y ~yr x u sv qyx s vx s }xx s ru yx qs r u y~y r x x x s z u zu wz~|x uyuxr x s sx sru wxt ru y~y rx|x s zusq svx tx s u z~wsq xs ru y ~yr x xsv| qxr q yx s wr ur zu x sqr}u wzx sx xt~st ~ zuz ~|x xsu yu xrxssxsr u wxtxs v| qxr q y x s|xwq x vwuvx t xvwu vx tru wxtx tx~| q usx y ~yx|u s vxsqrt q yxqs| qq| ~x yqrxr qr u wx t

ut |u qryxrq sx sr u wx t r u y~y rx zus vv~sx x s xrx z ~xt zu w~ x x s wr ur x s v r u| u wx sx | x s ~~ uu t q ~st ~ zu sv qyx s vx s z sus|x yxz x zxr tx qx xs v tq|x | q uus| x q zqrx ysx rqr x xt q |x s u zqr uy ~yr x x z~s u s vv~sxx s xrx z ~x t |xx t zuw~r x rt w~t ~w r u wx t xx} q yx tq|x | qu s|x yq x s|usvx s} x q

u wyx ~x s q zqx q |u s vx s zu s vv~sx x s x yx yq |xxt ~yx | qx y qxr qxs |x yx z wr ur qryxrq sx sr u wx t r u y~y r x wr ur q sq |xx t | q z} q sxr q xs |u svxs wr ur yx qs tu w~tx zx blahi ~st~ zu sq svx t xs |u vwx|xrq yq vsqs }u |x s

Metode

Nanoserat selulosa diisolasi menggunakan tiga metode, yaitu: (1) menggunakan perlakuan alkali + blÁa¼hiƽ + mekanis (metode I); (2) perlakuan alkali + blÁa¼hiƽ + hidrolisis asam + mekanis (metode II); dan (3) perlakuan hidrolisis asam + mekanis (metode III). Diagram alir metode tersebut dapat dilihat pada Gambar 9.

1. Metode I

Prosedur isolasi nanoserat selulosa secara kimiawi mengikuti prosedur umum dari Abe dan Yano (2009). Ampas tapioka lolos ayak 100mÁsh direndam dalam KOH 4% pada suhu 80oC selama satu jam. Selanjutnya, bahan dicuci dengan akuades dan dilanjutkan dengan proses blÁa¼hiƽ menggunakan NaClO2 5% pada suhu 70oC selama 1 jam sambil diaduk. Proses blÁa¼hiƽ dilakukan dalam suasana asam (pH 4,5) sebanyak dua kali. Setelah blÁa¼hiƽ , bahan dicuci dengan akuades dan dilakukan perendaman kembali menggunakan KOH 4% pada suhu 80oC selama satu jam. Perlakuan kimiawi diakhiri dengan pencucian bahan menggunakan akuades sampai pH 6-7 dan disaring menghasilkan pulp. ØÓÈp sebanyak 5 g disuspensikan ke dalam 300 ml akuades dan dilanjutkan dengan perlakuan mekanis menggunakan mixÁr dengan kecepatan 22.000 rpm selama 10 menit.

2. Metode II

Proses isolasi dilakukan mengikuti perlakuan kimiawi metode I (Abe dan Yano 2009), kemudian dilanjutkan dengan perlakuan asam, menggunakan H2SO4

6,5 M (Teixeira Át alÙ 2009). Hidrolisis dilakukan pada suhu 60

oC sambil diaduk

t al( m sh

pul pulp

mixr

ÜÝÞ ßà áàâã Þzeta potential

äå æçå è éta poténtial êëìí îïççð ðçð ñò ë ìç ó ò ëæîæ ñ òç ôåçðç æåòåò íëðõõîðçïçð öëæ òç äçð ñ ÷ øë ùïíç ð ÷ñîæó ëì ú û çí êëæ ü ëìî êç òîò êëð òå ðçð ñò ë ìç ó ò ëæîæ ñòç ôç æçíçïîçôëòýôå îþåôç æçíÿçôç ü ëìî êçflow éll

Ýá â á

ûêëïó ìç ò ëìç êçð åð ìçíë ìç üç çð ôåçí çóå íëð õõîðçï çð fouriér t ransform i nfra éd ( ) étrométér øìîïëì ëð òñì ú û çí êëæ ôåü ëð ó îï éllét ô ëðõçð êëðçíüç çð ø ìú ëí åðôçåçð ôåæç ïîïçð êçôç ü å æçðõçð õëæñí üçð õ ùí

ú

âãá Þ ãâX

ñæç ôåìç ïòå òå ðç ìX sampel diamati menggunakan -ray diffratométér

XRD-7000 Shimadzu pada posisi statis menggunakan radiasi Cu K ( = 1,5418 Å) pada 40 kV, 30 mA. Pemindaian dilakukan pada kisaran 2 = 5-40o dengan kecepatan 2o/menit. Derajat kristalisasi dihitung dengan métodé amorphous subtration méthod menggunakan rumus:

Xc = [Fc/(Fc + Fb)] x 100%

Fc = luas daerah kristal; Fb = luas daerah amorf dari kurva difraksi sinar X (Park

ét al 2010; Liuét al 2013).

Hasil dan Pembahasan

Morfologi Nanoserat Selulosa

(!) (")

( ) X (B)

Metode I menghasilkan nanoserat selulosa dalam satu berkas serat berdiameter 20-30 nm, sedangkan nanoserat selulosa dari metode II dan III tampak lebih terdisintegrasi, masing-masing berdiameter sekitar 5-8 nm. Panjang nanoserat selulosa yang dihasilkan metode I, II, dan III diperkirakan mencapai beberapa mikrometer. Perlakuan alkali dan suhu tinggi yang dilakukan pada ampas tapioka menyebabkan hemiselulosa dan residu pati terhidrolisis dan larut dalam air.

Perlakuan bl a hi membantu menghilangkan sebagian besar lignin. Lignin teroksidasi sehingga terbentuk gugus karboksil yang dalam kondisi alkali akan terionisasi dan lebih mudah larut (Gambar 12). Hilangnya hemiselulosa dan lignin yang mengikat serat, menyebabkan serat berukuran nano terlepas dari berkas serat yang besar. Perlakuan asam juga dapat melemahkan struktur dalam agregat serat, sehingga menyebabkan serat lebih mudah terdisintegrasi (Cherian t al2010).

&'( )*'+ (,'-. '/ ) ( )

&'()*'++ (,' -.' ) ( )

&'()*'+++ (,'-.' ) ( )

0'(1 2

(34*3.3(34 5 6 73 6.3-88 9 3/: ;

( /3-34<=1===>) &'( )*'+ (,'-. ' /3-3 )

( ' /3-3 4<=1===>) &'()*'++ (, '-.' /3- )

( ' /3-3 4< =1===>) &'( )*'+++ (,'-.' /3- )

6'-3?6'@3A: ;:*: 36'('-434)/'-3(/';B ;)/3 ;C'4 5363(3 4DE&('-?3*3C6)-F);)5:43 4)/

( ) ( 3 48= =1===>)

( ) ( -3 48= =1===>)

( ) ( -3 48==1===>)

( )

( t al

Zeta Potential

ta pot ntial(Z )

( t al

Z

Z

Z

( t al

Z Z

V

( t al N= H atau lignin

= Metode I: perlakuan alkali, bl a hi , mekanis; Metode II: perlakuan alkali,bl a hi , asam, mekanis; Metode III: perlakuan asam, mekanis

Gambar 14 Nilai ta pot ntialsuspensi nanoserat selulosa

Suspensi nanoserat selulosa yang diperoleh tidak mudah mengendap. Keadaan ini jauh berbeda dengan ampas tapioka yang sangat mudah mengendap jika disuspensikan dalam air. Kondisi yang mudah mengendap ini terkait dengan ukuran partikel ampas tapioka yang masih relatif besar. Partikel berukuran besar memiliki muatan permukaan partikel yang rendah, menyebabkan partikel lebih mudah berinteraksi dengan partikel lain sehingga mudah mengendap (Elanthikkal

t al2010).

Analisis FTIR dilakukan untuk mengetahui keberadaan gugus fungsional tertentu dalam bahan terkait dengan senyawa lignin, hemiselulosa, dan selulosa, serta perubahannya setelah pemberian perlakuan. Hasil pengamatan terhadap spektrum FTIR ampas tapioka dapat dilihat pada Gambar 15, sedangkan spektrum FTIR nanoserat selulosa dapat dilihat pada Gambar 16, 17, dan 18.

46,47

52,45

33,75

0 10 20 30 40 50

I II III

Z

et

a

p

o

te

n

ti

a

l

(

O

V)

(

P Q R STU S T

1244 1244,56 - - - Vibrasi cincin

aromatik lignin

~ 900 861,46 895,86 896,69 896,51 Vibrasi ikatan glikosida

Spektrum FTIR ampas tapioka memperlihatkan adanya sinyal pada bilangan gelombang 1734,75 cm-1yang diduga berasal dari vibrasi regangan C=O. Daerah 1765-1715 cm-1 pada spektrum FTIR merupakan daerah vibrasi regangan C=O dari ikatan ester gugus karboksilat dari f ruli a iddan p - oumari lignina id (Gambar 19). Daerah tersebut juga merupakan daerah vibrasi C=O dari hemiselulosa (Gambar 20) (Abraham t al2011; Mandal dan Chakrabarty 2011; Sundari dan Ramesh 2012).

Gambar 19 Substruktur ligninf ruli a id(A) danp - oumari (B) (Buranova id dan Mazza 2008)

Gambar 20 Struktur dasar hemiselulosa (Ochoa-Villarreal t al. 2012)

( án t al2008).

Ampas tapioka juga menunjukkan adanya serapan pada bilangan gelombang 1244,56 cm-1. Daerah tersebut merupakan daerah serapan khas lignin (Rosa t al 2012). Pita serapan tersebut menunjukkan adanya vibrasi cincin aromatik pada lignin khususnya berasal dari gugus aryl (Gambar 21) (Abraham t al2011; Mandal dan Chakrabarty 2011). Pita serapan pada bilangan gelombang 1244,56 cm-1 tidak muncul pada spektrum semua nanoserat selulosa, sehingga diduga bahwa lignin telah mengalami deformasi akibat perlakuan kimia selama proses isolasi nanoserat selulosa dari ampas tapioka.

Gambar 21 Gugus fungsional lignin (Dimmel 2010)

Keberadaan selulosa juga dapat diduga dari adanya pita serapan pada bilangan gelombang sekitar 895,86 cm-1 yang merupakan pola khas struktur selulosa (Alemdar dan Sain 2008). Pita serapan pada bilangan gelombang sekitar 900 cm-1 menunjukkan adanya vibrasi dari ikatan glikosida di antara unit glukosa dalam selulosa (Gambar 22) (Adel t al2010; Mandal dan Chakrabarty 2011; Rosa t al 2012). Peningkatan intensitas pita serapan pada bilangan gelombang tersebut menunjukkan peningkatan persentase komponen selulosa pada bahan setelah penghilangan bahan non-selulosa (Neto t al2013).

Gambar 22 Ikatan -1-4 glikosida (Morán t al2008)

Aryl eter

Gugusaryl

eter Metoksil

Fenol

Gugus~ondnsd

Ikatan -1-4

X ampas tapioka sebelum proses kimiawi dan setelah proses kimiawi untuk menghasilkan nanoserat selulosa dapat dilihat pada Gambar 23 dan 24. Difraktogram menunjukkan puncak difraksi sinar X selulosa alami yaitu adanya 1 puncak tajam pada daerah sekitar 2 = 22o (Adel t al2011; Cherian t al 2011). Difraktogram ampas tapioka memperlihatkan beberapa puncak, yaitu pada 2 = 15o, 2 = 17o, dan 2 = 22,85o, sedangkan pada ampas tapioka setelah perlakuan kimiawi pada metode I memperlihatkan puncak utama pada 2 = 15,09o dan 2 = 22,19o, metode II memperlihatkan puncak utama pada 2 = 15,5odan 2 = 22,13o, sedangkan metode III memperlihatkan puncak utama pada 2 = 15,94odan 2 = 22,23o.

Intensitas puncak difraksi ampas tapioka yang telah diberi perlakuan kimiawi tampak lebih tinggi dibandingkan tanpa perlakuan, menunjukkan bahwa kristalinitasnya lebih tinggi. Indeks kristalinitas ampas tapioka sebelum perlakuan dan setelah diberi perlakuan kimiawi mengikuti metode I, II, dan III berturut-turut adalah 14,52%, 33,25%, 39,73%, dan 31,23%. Perubahan intensitas puncak difraksi menunjukkan terjadi perubahan pada struktur kristalinitasnya atau keteraturan rantai molekul selulosanya (Elanthikkal t al2010; Chen t al2011). Kristalinitas yang tinggi menunjukkan bahwa susunan rantai polimer dalam bahan tersusun secara teratur atau kisi-kisi bagian kristalinnya lebih sempurna (Lu dan Hsieh 2010).

Gambar 23 Difraktogram ampas tapioka

22,85o

15o

( án t al2008). Bagian amorf lebih mudah terhidrolisis dibandingkan dengan bagian kristalin, sehingga perlakuan hidrolisis menyebabkan serat menjadi lebih kristalin (Elanthikkal t al 2010). Penghilangan bagian amorf menyebabkan nanoserat selulosa menata ulang strukturnya, akibat terbukanya permukaan rantai selulosa. Rantai selulosa merupakan rantai yang lurus, sehingga mampu saling mendekati dengan rantai selulosa yang berdekatan sampai jarak sedemikian dekat, sehingga terjadi gaya tarik antara rantai yang satu dan rantai yang lain.

Nanoserat selulosa yang dihasilkan melalui metode II menunjukkan derajat kristalisasi yang lebih besar dibandingkan dengan nanoserat selulosa yang dihasilkan melalui metode I dan III. Perlakuan alkali, bl a hi , dan asam yang dilakukan pada metode II diduga menghasilkan nanoserat selulosa dengan kandungan lignin dan hemiselulosa yang lebih rendah. Metode II menggunakan alkali, dalam hal ini KOH, dapat menghilangkan residu pati, hemiselulosa, dan pektin, sedangkan bl a hi dengan NaClO2 dapat mereduksi lignin, sehingga

lebih mudah larut dalam larutan alkali (Abe dan Yano 2009). Selain itu, adanya perlakuan asam dapat menghidrolisis bagian serat yang amorf, sehingga proporsi bagian serat yang berkristal menjadi lebih besar. Bagian kristal dalam rantai selulosa lebih tahan terhadap perlakuan hidrolisis asam dibandingkan dengan bagian amorfnya.

Metode III menghasilkan nanoserat selulosa dengan derajat kristalisasi yang lebih rendah dibandingkan metode lain. Perlakuan kimiawi yang digunakan pada metode III hanya berupa perlakuan asam, sehingga kurang efektif dalam menghilangkan bahan yang amorf, terutama lignin. Adanya bahan yang amorf menghalangi rantai selulosa untuk berinteraksi dengan rantai tetangganya untuk membentuk susunan rapat, sehingga mencegah pembentukan ikatan hidrogen di antara rantai selulosa.

Pola difraksi nanoserat selulosa yang dihasilkan dengan metode II dan III menunjukkan puncak dengan intensitas kuat pada 2 = 20o. Puncak tersebut menandakan terbentuk struktur selulosa II selama proses isolasi nanoserat selulosa (Gupta t al2013). Selulosa II merupakan struktur rantai selulosa yang terjadi akibat interaksi rantai yang tidak paralel, atau terjadi antara rantai selulosa dalam satu susunan selulosa dengan rantai selulosa yang terdapat dalam susunan selulosa yang lain. Cheng t al(2011) menunjukkan perbedaan struktur selulosa I (alami) dan II pada Gambar 25.

¡ ¢ £ (Z ¤ ¥t al¦ §¨¨©ª« ¬ ¢ ¤ ¬ ¡ « ® ¬ ¯ ¬ «° ¤ ¤ ¬ ¬ ¬ ¢ ¤ ® ¡ « ± ¤ ¬ ¡ ¬¬ ¬ ¤ ¢ ¤« ¢ ² ¡ ¤ ¬¬ ¡ ¤ ¡¬ ¢ ¤ ¤ ¬ ¤ ²¢ ¤¤ ¬ (³ ´ ¥t al¦ §¨µµª« ± ¤ ¬ ¤ ¢ ¢ ¤¡ ¢ ( )² ¢ ¤¤ ¬ ¢ ¤¬ ¤ ® «

¶ · ¸¹ º » ¼½

4 APLIKASI NANOSERAT SELULOSA DARI AMPAS

TAPIOKA SEBAGAI BAHAN PENGISI FILM TAPIOKA

Pendahuluan

Sifat mekanis merupakan salah satu sifat penting yang digunakan sebagai dasar untuk menilai kelayakan fungsi film sebagai pengemas. Permasalahan yang umum dihadapi oleh film berbasis karbohidrat adalah memiliki sifat mekanis yang kurang baik, terutama terkait dengan sifat higroskopis bahan. Kekuatan film pada umumnya melemah sejalan dengan peningkatan kadar airnya (Gilfillan Ât ÃÄ.

2012). Air dapat membentuk ikatan hidrogen dengan pati dan dengan serat, menggantikan interaksi sebelumnya antara pati dan serat. Penghalangan interaksi antara pati dan serat akibat adanya air akan melemahkan kuat tarik film (Ma Ât ÃÄ.

2005).

Sifat mekanis film dapat diperbaiki dengan penambahan bahan pengisi berupa nanoserat selulosa (Azeredo Ât ÃÄ. 2012). Mekanisme penguatan film

akibat adanya nanoserat selulosa ini terkait dengan sifat selulosa itu sendiri yang lebih hidrofob dibandingkan dengan pati (Ma Ât ÃÄ. 2005) dan kemampuan

selulosa dalam membentuk struktur jaringan penguat dalam matriks film (Mondragón Ât ÃÄ. 2008). Kondisi tersebut dapat mengurangi kelembaban film

pati dan meningkatkan kestabilannya terhadap perubahan kelembaban lingkungan (Ma Ât ÃÄ. 2005; Müller Ât ÃÄ. 2009b). Peningkatan sifat kuat tarik akibat

penambahan nanoserat selulosa dapat diikuti oleh penurunan sifat pemanjangan putusnya. Gerakan rantai polimer pati menjadi lebih terbatas akibat adanya interaksi antara nanoserat selulosa dan pati. Hal ini menyebabkan kemampuan memanjang matriks film menjadi berkurang (MaÂt ÃÄ. 2005; MüllerÂt ÃÄ. 2009b).

Penambahan nanoserat selulosa dapat menyebabkan kristalinitas bahan makin tinggi (Ma Ât ÃÄ. 2005; Müller Ât ÃÄ. 2009b), sehingga dapat menurunkan

sifat higroskopis bahan (Averous dan Boquillon 2004). Modifikasi sifat kristal bahan melalui penambahan nanoserat selulosa, disertai dengan penurunan sifat higroskopis dan terbentuknya struktur jaringan dalam matriks film menyebabkan sifat mekanis film dapat direkayasa menjadi lebih baik.

Sifat mekanis sangat dipengaruhi oleh adhesi antara matriks film dan serat (Rosa Ât ÃÄ. 2009). Peningkatan kuat tarik merupakan indikator bahwa nanoserat

selulosa sesuai (kompatibel) untuk digunakan sebagai bahan pengisi penguat, terutama pada film berbahan dasar pati. Kesesuaian ini terkait dengan kemiripan kimia antara selulosa dan pati, sehingga terjadi interaksi yang baik (Ma Ât ÃÄ.

2005; ChangÂt ÃÄ. 2010). Nanoserat selulosa dapat terdistribusi dengan baik dan

terlapisi oleh matriks film dari pati. Hal itu menunjukkan bahwa terbentuk interaksi yang baik antara nanoserat selulosa dan matriks (GuimarãesÂt ÃÄ. 2010).

Peningkatan distribusi serat dapat ditingkatkan melalui pembentukan serat berukuran nano. Pengaruh buruk distribusi bahan pengisi yang tidak baik tidak hanya pada penurunan sifat mekanis saja, namun juga memudahkan terjadi transmisi uap air dan gas (ChangÂt ÃÄ. 2010; AlvesÂt ÃÄ. 2011).