SIFAT FISIS MEKANIS BALOK LAMINASI DARI BATANG KELAPA (Cocos nucifera L.) DAN KAYU KEMIRI (Aleurites moluccana Wild.)

SKRIPSI

Oleh :

ASTRI NOVITA SITOMPUL 041203008/TEKNOLOGI HASIL HUTAN

DEPARTEMEN KEHUTANAN FAKULTAS PERTANIAN UNIVERSITAS SUMATERA UTARA

LEMBAR PENGESAHAN

Judul Skripsi : Sifat Fisis Mekanis Balok Laminasi dari Batang Kelapa

(Cocos nucifera L.) dan Kayu Kemiri (Aleurites moluccana Wild.)

Nama : Astri Novita Sitompul

NIM : 041203008

Departemen : Kehutanan

Program Studi : Teknologi Hasil Hutan

Disetujui Oleh, Komisi Pembimbing :

Ketua Anggota

Iwan Risnasari, S.Hut, M.Si Irawati Azhar, S.Hut, M.Si NIP 19730819 200003 2 002 NIP 19730728 200312 2 002

Mengetahui,

Ketua Departemen Kehutanan

Astri Novita Sitompul, Physical and Mechanical Properties Laminated Board of

Coconut Stem (Cocos nucifera L.) and Candlenut Wood (Aleurites moluccana Wild.) Supervised by Iwan Risnasari S.Hut M.Si and

Irawati Azhar S.Hut, M.Si.

ABSTRACT

The Utilizing forest as source of wood raw materials is tend to increase, while the supply of wood is limited. As a result it can influenced the sustainable of ecosystem and the forest condition it self. The main objective of this was to find out the substitution of construction board (lumber and plywood). This research concerned to using coconut board and candlenut board as alternative raw material in producing laminated board. It is needed by industrial sector as a raw material because wood has been limited and it may solve environmental problem.

In this research, coconut board and candle nut board consist of three layer (3 layer, 5 layer, and 7 layer). Coconut board were used as face and back layers and candle nut board was used as core and bonded by Isocyanate and PVAc by different ratio of 100:15. Evaluation on physical and mechanical properties were measured based on ASTM D 148-95. The results showed : 1). The value of density of gluelam were in the range 0,63–0,68 g/cm3 2). The value of moisture content were in the range 14,14-14,37 % 3). The value of water absorption for 2 and 24 hours were in the range 8,61- 8,74 % and 21,09-21,29 % 4). The value of thickness swelling for 2 and 24 hours were in the range 0,79-0,80 % and 1,57-,59 % 5). The value of modulus of elasticity (MOE) were in the range 7519,63-18358,40 kgf/cm2 6). The value of modulus of rupture (MOR) were in the range 180,34-364,04 kgf/cm2 7). The value of internal bond (IB) were in the range 2,48-3,95 kgf.

Astri Novita Sitompul, Sifat Fisis Mekanis Balok Laminasi dari Batang Kelapa (Cocos nucifera L.) dan Kayu Kemiri (Aleurites moluccana Wild.), dibimbing oleh Iwan Risnasari S.Hut M.Si dan Irawati Azhar S.Hut. M.Si.

ABSTRAK

Pemanfaatan hutan sebagai sumber bahan baku kayu semakin meningkat, sedangkan ketersediaan kayu semakin berkurang. Hal ini dapat berpengaruh terhadap kelestarian ekosistem dan kondisi hutan Indonesia. Tujuan utama dari penelitian ini adalah untuk menemukan substitusi (pengganti) papan kontruksi (gergajian dan kayu lapis). Penelitian ini menitikberatkan pada pemanfaatan papan kelapa dan papan kemiri dalam pembuatan balok laminasi. Bahan baku alternative ini dibutuhkan oleh sektor industri karena keterbatasan kayu dan dapat mengatasi masalah lingkungan.

Penelitian ini, kayu kelapa dan kayu kemiri dibuat derngan beberapa lapisan (3 lapis, 5 lapis dan 7 lapis) kayu kelapa digunakan sebagai lapisan muka dan belakang sedangkan kayu kemiri pada lapisan tengah dan direkat dengan Isosianat dan PVAc dengan perbandingan 100:15. Pengujian pada sifat fisis dan mekanis berdasarkan pada standar ASTM D 148-95, dan hasilnya menunjukkan : 1). Nilai kerapatan berkisar antara 0,63–0,68 g/cm3 2). Nilai kadar air berkisar antara 14,14-14,37 % 3). Nilai daya serap air 2 dan 24 jam berkisar antara 8,61- 8,74 % dan 1,11-9,85% 4). Nilai pengembangan tebal 2 dan 24 jam berkisar antara 0,17-2,51% dan 21,09-21,29 % 5). Nilai modulus elastisitas (MOE) berkisar antara 7519,63-18358,40 kgf/cm2 6). Nilai modulus patah (MOR) berkisar antara 126,26-429,234 kgf/cm2 7). Nilai keteguhan rekat berkisar antara 2,48-3,95 kgf.

RIWAYAT HIDUP

Penulis dilahirkan di Pematangsiantar - Sumatera Utara pada tanggal 29 November 1986 dari Ayah Bambang Waskita Sitompul dan Ibu Masnah Wati

Panggabean. Penulis merupakan anak Ketiga dari Lima bersaudara. Pada tahun 2004 penulis lulus dari SMU Taman Siswa Pematangsiantar dan pada tahun yang sama lulus seleksi masuk Universitas Sumatera Utara melalui Jalur Pemanduan Minat dan Prestasi (PMP) di Program Studi Teknologi Hasil Hutan, Departemen Kehutanan, Fakultas Pertanian.

Selama mengikuti perkuliahan, penulis pernah mengikuti organisasi Himpunan Mahasiswa Sylva (HIMAS) USU sebagai anggota, penulis juga mengikuti Organisasi BKM (Badan Kenaziran Musholla) sebagai anggota seksi dana dan usaha pada tahun 2006. Penulis juga pernah tergabung dalam Inkubator Sains (INKUBS) USU dan sebagai anggota Forest Product Technology Community (FORTECH).

Penulis melaksanakan kegiatan Praktik Pengenalan dan Pengelolaan Hutan (P3H) di Taman Nasional Batang Gadis (TNBG) pada dua tempat yaitu Kecamatan Natal dan Sopotinjak, Mandailing Natal.

Penulis juga melakukan Praktik Kerja Lapang (PKL) di IUPHHK PT. Suka Jaya Makmur Kabupaten Ketapang dan Kabupaten Melawi Propinsi Kalimantan Barat pada tanggal 14 juni – 14 Agustus 2008.

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadiran Allah SWT karena berkah dan Hidayah-Nya penulis dapat menyelesaikan tugas akhir dalam bentuk skripsi ini dengan judul “Sifat Fisis Mekanis Balok Laminasi dari Batang Kelapa (Cocos nucifera L.) dan Kayu Kemiri (Aleurites moluccana Wild.)”.

Dalam kesempatan kali ini penulis sangat berterima kasih kepada orang tua yang telah memberikan dukungan materi maupun spiritual. Penulis juga tidak lupa untuk mengucapkan terima kasih kepada Ibu Iwan Risnasari, S.Hut, M.Si dan Ibu Irawati Azhar, S.Hut, M.Si selaku dosen pembimbing yang banyak memberikan masukan, saran dan bantuannya kepada penulis sehingga dapat menyelesaikan skripsi ini.

Kiranya skripsi ini dapat bermanfaat bagi semua pihak yang membutuhkan. Akhir kata penulis mengucapkan terima kasih.

Medan, Agustus 2009

Penulis

DAFTAR ISI

Halaman

ABSTRACT...i

ABSTRAK ...ii

RIWAYAT HIDUP...iii

KATA PENGANTAR ... v

DAFTAR ISI...vi

DAFTAR TABEL...viii

DAFTAR GAMBAR ...ix

DAFTAR LAMPIRAN... x

PENDAHULUAN Latar Belakang ... 1

Tujuan Penelitian ... 3

Manfaat Penelitian ... 4

Hipotesis ... 4

TINJAUAN PUSTAKA Karakteristik Batang Kelapa (Cocos nucifera L.)... 5

Karakteristik Kayu Kemiri (Aleurites moluccana Wild.) ... 7

Balok Laminasi (Gluelam)... 9

Sifat-Sifat Kayu Terhadap Perekatan... …………. 12

Perekat Isosianat dan Polivinil Asetat (PVAc) ... 15

Berat Labur dan Proses Perekatan ... 17

METODOLOGI PENELITIAN Waktu dan Tempat Penelitian ... 19

Alat dan Bahan... 19

Prosedur Penelitian ... 20

Persiapan Bahan Baku ... 20

Proses Pembuatan Balok Laminasi ... 21

Pengkondisian dan Penyelesaian Akhir ... 22

Pengujian Balok Laminasi (ASTM D 148-95) ... 22

Pengujian Sifat Fisis Balok Laminasi ... 22

Pengujian Sifat Mekanis Balok Laminasi... 23

Analisa Data... 25

HASIL DAN PEMBAHASAN Pengujian Sifat Fisis ... 27

Kerapatan ... 27

Kadar Air ... 29

Daya Serap Air... 31

Pengembangan Tebal ... 33

Pengujian Sifat Mekanis ... 35

Keteguhan Lentur (Modulus of Elasticity)... 35

Keteguhan Patah (Modulus Of Rupture)... 37

KESIMPULAN DAN SARAN

Kesimpulan ... 41

Saran... 41

DAFTAR PUSTAKA ... 42

DAFTAR TABEL

DAFTAR GAMBAR

Halaman

1. Proses Polimerisasi Kimiawi Isosianat, Hardener, dan Kayu ... 16

2. Susunan Lapisan Balok Laminasi ... 20

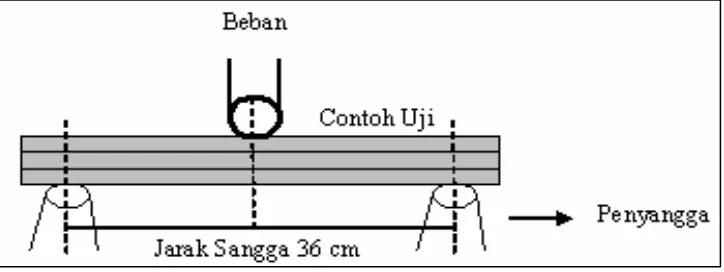

3. Cara Pembebanan MOR dan MOE... 24

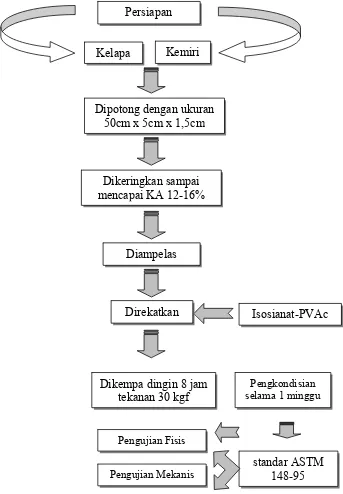

4. Flowchart Pembuatan Balok Laminasi... 26

5. Balok Laminasi yang Dihasilkan ... 27

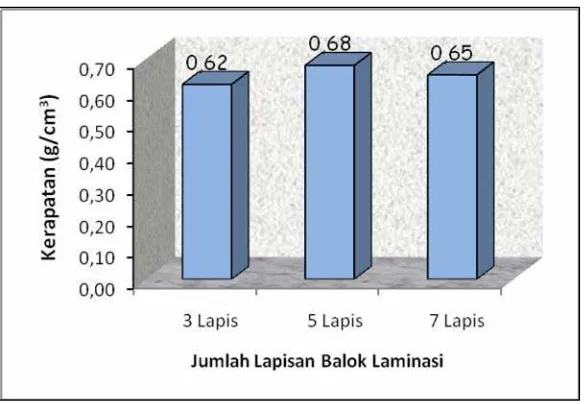

6. Nilai Kerapatan Balok Laminasi... 28

7. Nilai Kadar Air Balok Laminasi ... 30

8. Nilai Daya Serap air Balok Laminasi ... 31

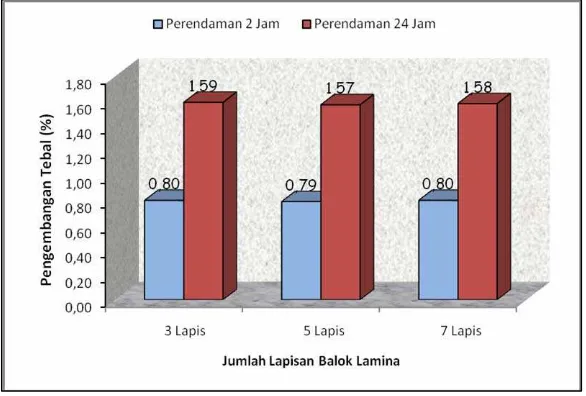

9. Nilai Pengembangan Tebal Balok Laminasi... 33

10. Nilai Modulus of Elasticity (MOE) Balok Laminasi ... 36

11. Nilai Modulus of Rupture (MOR) Balok Laminasi ... 37

DAFTAR LAMPIRAN

Halaman

1. Hasil Perhitungan Kerapatan (g/cm3) Balok Laminasi ... 45

2. Hasil Perhitungan Kadar air (%) Balok Laminasi ... 46

3. Data Hasil Perhitungan Daya Serap air (%) Selama 2 Jam ... 46

4. Hasil Perhitungan Daya Serap air (%) Selama 24 Jam... 46

5. Hasil Perhitungan Pengembangan Tebal (%) Selama 2 Jam ... 47

6. Hasil Perhitungan Pengembangan Tebal (%) Selama 24 Jam ... 48

7. Hasil Perhitungan Modulus Elastisitas (kgf/cm2) Balok Laminasi... 49

8. Hasil Perhitungan Modulus Patah (kgf/cm2) Balok Laminasi ... 50

9. Hasil Perhitungan Keteguhan Rekat (kgf) Balok Laminasi... 51

10. Analisis Sidik Ragam Kerapatan Balok Laminasi ... 52

11. Analisis Sidik Ragam Kadar Air Balok Laminasi ... 52

12. Analisis Sidik Ragam Daya Serap Air Perendaman 2 Jam... 53

13. Analisis Sidik Ragam Daya Serap Air Perendaman 24 Jam... 53

14. Analisis Sidik Ragam Pengembangan Tebal Perendaman 2 Jam ... 54

15. Analisis Sidik Ragam Pengembangan Tebal Perendaman 24 Jam ... 54

16. Analisis Sidik Ragam Modulus Elastisitas Balok Laminasi... 55

17. Analisis Sidik Ragam Modulus Patah Balok Laminasi ... 55

Astri Novita Sitompul, Physical and Mechanical Properties Laminated Board of

Coconut Stem (Cocos nucifera L.) and Candlenut Wood (Aleurites moluccana Wild.) Supervised by Iwan Risnasari S.Hut M.Si and

Irawati Azhar S.Hut, M.Si.

ABSTRACT

The Utilizing forest as source of wood raw materials is tend to increase, while the supply of wood is limited. As a result it can influenced the sustainable of ecosystem and the forest condition it self. The main objective of this was to find out the substitution of construction board (lumber and plywood). This research concerned to using coconut board and candlenut board as alternative raw material in producing laminated board. It is needed by industrial sector as a raw material because wood has been limited and it may solve environmental problem.

In this research, coconut board and candle nut board consist of three layer (3 layer, 5 layer, and 7 layer). Coconut board were used as face and back layers and candle nut board was used as core and bonded by Isocyanate and PVAc by different ratio of 100:15. Evaluation on physical and mechanical properties were measured based on ASTM D 148-95. The results showed : 1). The value of density of gluelam were in the range 0,63–0,68 g/cm3 2). The value of moisture content were in the range 14,14-14,37 % 3). The value of water absorption for 2 and 24 hours were in the range 8,61- 8,74 % and 21,09-21,29 % 4). The value of thickness swelling for 2 and 24 hours were in the range 0,79-0,80 % and 1,57-,59 % 5). The value of modulus of elasticity (MOE) were in the range 7519,63-18358,40 kgf/cm2 6). The value of modulus of rupture (MOR) were in the range 180,34-364,04 kgf/cm2 7). The value of internal bond (IB) were in the range 2,48-3,95 kgf.

Astri Novita Sitompul, Sifat Fisis Mekanis Balok Laminasi dari Batang Kelapa (Cocos nucifera L.) dan Kayu Kemiri (Aleurites moluccana Wild.), dibimbing oleh Iwan Risnasari S.Hut M.Si dan Irawati Azhar S.Hut. M.Si.

ABSTRAK

Pemanfaatan hutan sebagai sumber bahan baku kayu semakin meningkat, sedangkan ketersediaan kayu semakin berkurang. Hal ini dapat berpengaruh terhadap kelestarian ekosistem dan kondisi hutan Indonesia. Tujuan utama dari penelitian ini adalah untuk menemukan substitusi (pengganti) papan kontruksi (gergajian dan kayu lapis). Penelitian ini menitikberatkan pada pemanfaatan papan kelapa dan papan kemiri dalam pembuatan balok laminasi. Bahan baku alternative ini dibutuhkan oleh sektor industri karena keterbatasan kayu dan dapat mengatasi masalah lingkungan.

Penelitian ini, kayu kelapa dan kayu kemiri dibuat derngan beberapa lapisan (3 lapis, 5 lapis dan 7 lapis) kayu kelapa digunakan sebagai lapisan muka dan belakang sedangkan kayu kemiri pada lapisan tengah dan direkat dengan Isosianat dan PVAc dengan perbandingan 100:15. Pengujian pada sifat fisis dan mekanis berdasarkan pada standar ASTM D 148-95, dan hasilnya menunjukkan : 1). Nilai kerapatan berkisar antara 0,63–0,68 g/cm3 2). Nilai kadar air berkisar antara 14,14-14,37 % 3). Nilai daya serap air 2 dan 24 jam berkisar antara 8,61- 8,74 % dan 1,11-9,85% 4). Nilai pengembangan tebal 2 dan 24 jam berkisar antara 0,17-2,51% dan 21,09-21,29 % 5). Nilai modulus elastisitas (MOE) berkisar antara 7519,63-18358,40 kgf/cm2 6). Nilai modulus patah (MOR) berkisar antara 126,26-429,234 kgf/cm2 7). Nilai keteguhan rekat berkisar antara 2,48-3,95 kgf.

PENDAHULUAN

Latar Belakang

Kayu dibutuhkan manusia dalam banyak penggunaan, diantaranya sebagai komponen struktur rumah, jembatan, peralatan rumah tangga, alat-alat olah raga, komponen kapal serta komponen peralatan kesenian. Di Indonesia tumbuh lebih kurang 4.000 jenis pohon. Kebutuhan akan kayu semakin meningkat dengan berkembangnya pembangunan di Indonesia. Namun fakta menunjukkan, besarnya laju kerusakan hutan di Indonesia menyebabkan industri kehutanan mengalami krisis bahan baku. Menurut SKEPHI (Sekretariat Kerjasama Pelestarian Hutan Indonesia) terhadap kondisi hutan di Indonesia sepanjang tahun 2007-2008, manifestasi dari kehancuran hutan Indonesia ini dibuktikan dengan dipecahkannya rekor Guinnes World Record yang menetapkan Indonesia pada 2007 sebagai negara penghancur hutan tercepat. Sebagai salah satu dari 44 negara yang secara kolektif memiliki 90 persen hutan di dunia, Indonesia meraih tingkat laju penghancuran tercepat antara 2000–2005, yakni dengan tingkat 1,871 juta hektar atau sebesar 2 persen setiap tahun atau 51 kilometer persegi per hari, atau setara dengan 300 lapangan bola setiap jamnya. Padahal tingkat kerusakan tersebut merujuk pada data FAO yang bersifat konservatif.

Hal ini mengakibatkan kekurangan pasokan kayu dalam jumlah besar bersama konsekuensinya. Kondisi seperti ini harus diantisipasi dengan mencari pengganti penggunaan kayu dengan bahan berkayu lain yang memiliki potensi cukup besar dan dapat dimanfaatkan dengan baik. Misalnya dengan penggunaan produk komposit seperti papan laminasi.

Keseluruhan persoalan yang dihadapi oleh industri pengolahan kayu baik secara parsial maupun nasional harus dicarikan jalan terbaik agar bisa keluar dari krisis tersebut di atas. Salah satu faktor penting yang perlu dilakukan adalah efisiensi bahan baku karena selain sumberdaya hutan yang semakin langka, harga kayu yang semakin mahal, juga karena tekanan dunia internasional yang menghendaki agar seluruh produk industri perkayuan yang dihasilkan dari hutan yang dikelola secara lestari dan berkesinambungan (sustainable forest management).

Untuk mengatasi hal tersebut, salah satu upaya yang dapat dilakukan yaitu memanfaatkan jenis-jenis kayu yang tergolong lesser used species / lesser known species. Sampai saat ini jenis-jenis kayu yang dimanfaatkan masih sangat terbatas, sedangkan ribuan jenis lainnya belum dimanfaatkan dengan baik. Banyak hasil penelitian yang menunjukkan bahwa jenis-jenis kayu yang tergolong lesser used species memiliki sifat-sifat yang sangat baik digunakan sebagai bahan baku industri pengolahan kayu. Kayu kemiri merupakan salah satu lesser know species.

bahan pembuatan perabot rumah tangga atau sebagai kayu bakar. Kayu pohon kemiri juga sering digunakan untuk bahan industri korek api, yaitu untuk anak korek api dan kotak korek api. Untuk itu perlu dilakukan upaya peningkatan nilai

ekonomis batang kemiri melalui pembuatan kayu laminasi (Departemen Pekerjaan Umum, 1961).

Potensi tanaman kelapa cukup besar di Indonesia. Meski potensinya besar, pemanfaatannya belum maksimal terutama pada bagian batangnya. Penelitian ini dilakukan dalam upaya pemanfaatan batang kelapa dan meningkatkan nilai ekonomis kayu kemiri melalui pembuatan kayu laminasi. Kayu laminasi ini dapat digunakan untuk mengganti balok atau tiang sebagai bahan bangunan yang mengutamakan kekuatan. Dari potongan-potongan kecil dapat dibuat kayu laminasi dengan panjang, lebar atau tebal yang diinginkan dengan cara menyambung ujung-ujung papan dan merekatkan sisi-sisinya. Segi positif dari kayu laminasi adalah dapat dibuat dari kayu berkerapatan rendah hingga sedang dan menghasilkan kayu dengan kekuatan kayu cukup tinggi. Kayu dengan kerapatan rendah sampai sedang banyak dijumpai di Indonesia. Penggunaan kayu laminasi juga dapat dijadikan sebagai alternatif bahan pengganti kayu dengan kualitas yang lebih baik.

Tujuan

Manfaat

Manfaat penelitian ini diantaranya :

1. Memberikan nilai tambah dalam pemanfaatan batang kelapa dan kayu kemiri terutama sebagai bahan baku kayu laminasi.

2. Memberikan alternatif penggunaan bahan baku pengganti kayu, sehingga secara tidak langsung tekanan terhadap pelestarian hutan alam dapat dikurangi.

Hipotesis

TINJAUAN PUSTAKA

Karakteristik Batang Kelapa (Cocos nucifera L.)

Menurut Suhardiman (1999) bahwa keluarga palmae (palm) umumnya tidak bercabang dan mempunyai berkas daun yang berbentuk cincin. Daunnya menyirip atau berbentuk kipas dengan pelepah daun yang melebar. Pada umumnya, batang kelapa mengarah lurus keatas dan tidak bercabang, kecuali pada tanaman di pinggir sungai, tebing dan lain-lain. Pertumbuhan tanaman akan melengkung menyesuaikan arah sinar matahari. Juga ada beberapa pengecualian dan keistimewaan sehingga batang kelapa bias bercabangnya tanaman kelapa produksi akan berlipat. Pada ujung batang terdapat titik tumbuh yang merupakan jaringan meristem yang berfungsi membentuk daun, batang dan bunga. Setelah umur 3-4 tahun yaitu pada waktu pangkal batang terbentuk, maka lingkar batang tidak akan tumbuh membesar lagi. Karena tanaman kelapa selain termasuk tumbuhan Monocotyledoneae pada batangnya tidak terdapat selubung kambium, sehingga tidak mempunyai pertumbuhan sekunder. Oleh karena itu, pertumbuhan batang akan selalu bertambah panjang atau meninggi.

Menurut Sukamto (2001), kelapa dalam klasifikasi botanis dapat diuraikan sebagai berikut :

Ordo : Palmales Famili : Aracaceae

Klas : Monocotyledoneae Divisio : Spermatophyta Genus : Cocos

Spesies : Cocos nucifera

Nama daerah : Kelapa, kelopo, krambil, cikal.

Batang kelapa merupakan salah satu produk sampingan dari tanaman kelapa yang dapat dimanfaatkan sebagai bahan bangunan ataupun kayu bakar. Agar dapat dipergunakan sebagai bahan bangunan, maka batang kelapa harus diambil dati tanaman kelapa yang sudah cukup tua (Suhardiyono, 1988).

Berbeda dengan kayu pada umumnya batang kelapa memiliki sel pembuluh yang berkelompok (vascular bundles) yang menyebar lebih rapat pada bagian tepi dari pada bagian tengah serta pada bagian bawah dan atas batang. Hal ini mengakibatkan kayu gergajian kelapa memiliki kekuatan yang berbeda-beda (Sulc, 1981) dalam Sudika dan Barly (2005).

Karakteristik Kayu Kemiri (Aleurites molluccana Wild.)

Kemiri (Aleurites moluccana Wild.), merupakan pohon yang sudah tidak asing bagi masyarakat Indonesia. Pada mulanya kemiri tumbuh secara alami, namun kemudian ditanam oleh rakyat terutama di daerah-daerah yang penduduknya sudah tinggal secara menetap. Di desa-desa telah banyak orang yang menanam kemiri, sebab buahnya dapat digunakan untuk bahan bumbu masak. Namun sekarang buah kemiri tidak hanya untuk bumbu masak saja. Dengan semakin meningkatnya teknologi industri, minyak dari buah kemiri banyak dibutuhkan untuk bahan industri pembuatan cat, sabun dan obat-obatan (Sunanto, 1994).

Tanaman kemiri (Aleurites moluccana Wild.) termasuk suku Euphorbiaceae. Ketinggian tanaman dapat mencapai 40 meter dan diameter bagian batang bawah dapat mencapai 1,25 meter. Daun-daunnya selalu hijau sepanjang tahun dan tajuknya sangat rindang. Pohon kemiri dapat tumbuh dengan baik pada tanah-tanah kapur, tanah-tanah berpasir di pantai. Tetapi tanaman kemiri dapat juga tumbuh pada tanah-tanah podsolik yang kurang subur sampai yang subur dan pada tanah-tanah latosol (Sunanto, 1994).

curah hujan 1.500-2.400 mm per tahun dan pada suhu pada 20-27°C (Sunanto, 1994).

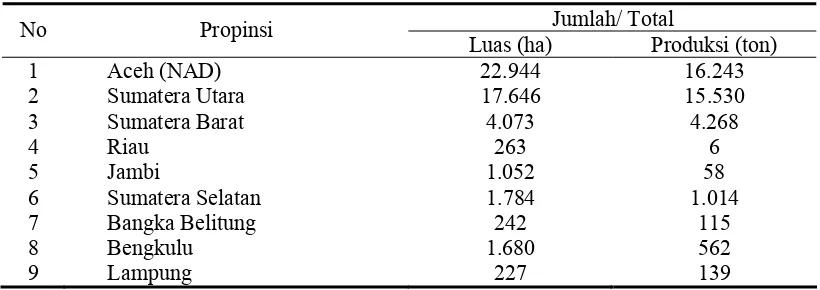

Luas areal dan produksi kemiri di Sumatera tahun 2004 dapat dilihat pada Tabel 1.

Tabel 1. Luas Areal dan Produksi Kemiri di Sumatera Tahun 2004 Jumlah/ Total No Propinsi

Luas (ha) Produksi (ton)

1 Aceh (NAD) 22.944 16.243

2 Sumatera Utara 17.646 15.530

3 Sumatera Barat 4.073 4.268

4 Riau 263 6

5 Jambi 1.052 58

6 Sumatera Selatan 1.784 1.014

7 Bangka Belitung 242 115

8 Bengkulu 1.680 562

9 Lampung 227 139

Sumber : Rosman dan Djauhariya (2006)

Menurut Sunanto (1994) kayu pohon kemiri sangat ringan dan tidak awet jika digunakan untuk bahan bangunan walaupun ukurannya besar. Oleh karena itu kayu pohon kemiri di desa-desa ataupun di kota-kota pada umumnya hanya digunakan untuk bahan pembuatan perabot rumah tangga atau sebagai kayu bakar. Kayu pohon kemiri juga sering digunakan untuk bahan industri korek api, yaitu untuk anak korek api dan kotak korek api. Kayu kemiri memiliki kelas kuat IV dan kelas awet V (Departemen Pekerjaan Umum, 1961).

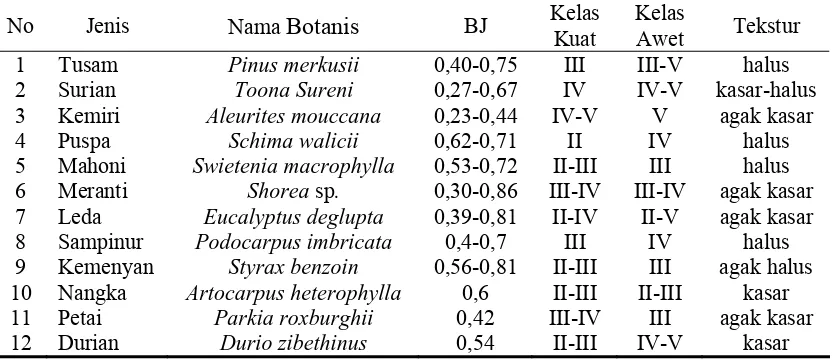

Kekuatan kayu dibagi menjadi 5 kelas kuat berdasarkan berat jenis, keteguhan lengkung dan keteguhan tekan mutlak dapat dilihat pada Tabel 2.

Tabel 2. Pembagian Kelas Kuat Kayu

No Kelas kuat Berat Jenis Keteguhan Lengkung (kg/ cm2)

Keteguhan Tekan (kg/ cm2)

1 I Lebih dari 0,90 >1100 > 650

2 II 0,60 – 0,90 725 - 1100 425 - 650

3 III 0,40 – 0,60 500 - 725 300 - 425

4 IV 0,30 – 0,40 300 - 500 215 - 300

5 V Kurang dari 0,30 <300 < 215

Sifat-sifat kayu yang sangat berpengaruh secara umum adalah sifat fisis mekanisnya. Sifat-sifat kayu yang penting dalam pemanfaatannya/ peruntukannya dapat dilihat pada Tabel 3.

Tabel 3. Sifat-Sifat Kayu Penting Dalam Pemanfaatannya

No Jenis Nama Botanis BJ Kelas

Kuat

Kelas

Awet Tekstur

1 Tusam Pinus merkusii 0,40-0,75 III III-V halus

2 Surian Toona Sureni 0,27-0,67 IV IV-V kasar-halus

3 Kemiri Aleurites mouccana 0,23-0,44 IV-V V agak kasar

4 Puspa Schima walicii 0,62-0,71 II IV halus

5 Mahoni Swietenia macrophylla 0,53-0,72 II-III III halus 6 Meranti Shorea sp. 0,30-0,86 III-IV III-IV agak kasar 7 Leda Eucalyptus deglupta 0,39-0,81 II-IV II-V agak kasar

8 Sampinur Podocarpus imbricata 0,4-0,7 III IV halus

9 Kemenyan Styrax benzoin 0,56-0,81 II-III III agak halus 10 Nangka Artocarpus heterophylla 0,6 II-III II-III kasar

11 Petai Parkia roxburghii 0,42 III-IV III agak kasar

12 Durian Durio zibethinus 0,54 II-III IV-V kasar

Sumber : Pasaribu (2008)

Balok Laminasi (Gluelam)

Kayu laminasi atau disebut juga balok majemuk adalah suatu balok yang diperoleh dari perekatan kayu, dapat berbentuk lurus, melengkung atau gabungan dari keduanya, dengan arah sejajar satu sama lain (Iskandar, 2006). Menurut Fakhri (2002) dalam Aritonang (2006) bahwa kayu laminasi terbuat dari potongan-potongan kayu yang relatif kecil yang dibuat menjadi produk baru yang lebih homogen dengan penampang kayu dapat dibuat menjadi lebih besar dan lebih tinggi serta dapat digunakan sebagai bahan konstruksi.

penggunaan kayu laminasi. Hal lain yang harus diperhatikan adalah bentuk sambungan, proses perekatan dan pengempaan. Hal ini akan mempengaruhi kualitas kayu laminasi. Untuk itu perlu dilakukan pengujian terlebih dahulu yang memenuhi standar sebelum kayu laminasi digunakan, terutama apabila tujuan penggunaan adalah untuk struktural.

Menurut Departemen Kehutanan (2006) beberapa keunggulan yang diperoleh dari kayu laminasi antara lain:

1. Dapat dibuat dari kayu berkualitas rendah.

2. Dapat dibuat dari kayu berukuran kecil yang dapat menghasilkan balok berukuran besar sehingga suplai bahan akan bertambah.

3. Dapat menghasilkan bahan yang lebih panjang, lebar dan lebih tebal atau lebih besar.

4. Dapat dibuat melengkung dengan penampang yang bermacam-macam sesuai pemusatan beban, dimana pada kayu utuh hal itu sulit dilakukan. Menurut Manik (1997), keunggulan teknologi laminasi sebagai berikut:

1. Pengadaan material di pasaran mudah karena ketebalan papan pelapis yang digunakan maksimum 2 cm, panjang pelapis tidak dibatasi.

2. Penggunaan material kayu lebih efisien, penyediaan kayu akan lebih cepat dan murah karena potongan kayu yang tipis (sampai 5 mm), pendek, serta ada cacatnya masih bisa digunakan untuk membuat konstruksi.

4. Mudah dilakukan pemeriksaan cacat karena dimensi bahan baku penyusun laminasi lebih kecil dan tipis. Mudah dalam pemilihan bahan penyusun laminasi yang baik tanpa cacat.

5. Kekedapan dapat terjamin, konstruksi rigit atau kaku, perubahan dimensi kayu dapat teratasi dengan pengaturan arah serat kayu yang efektif.

6. Perlindungan berganda dapat dilaksanakan, kayu yang kering dan dijenuhkan (kayu oven) akan lebih tahan terhadap kerusakan, dan sifat lapisan lem yang diciptakan khusus juga merupakan perlindungan terhadap kerusakan pula.

Wirjomartono (1958) dalam Agustin (2005) menyatakan bahwa balok laminasi mempunyai beberapa kekurangan :

1. Persiapan pembuatan kayu berlapis majemuk umumnya memerlukan biaya yang lebih besar dari konstruksi biasa.

2. Karena baik buruknya bergantung kepada kekuatan sambungannya, maka pembuatannya memerlukan alat-alat khusus dan orang-orang ahli.

Sifat-Sifat Kayu Terhadap Perekatan

Menurut Ruhendi et al. (2007), sifat-sifat kayu sangat berpengaruh terhadap pembentukan dan kekuatan ikatan. Empat kategori utama dari sifat-sifat kayu tersebut yaitu sifat anatomi, sifat fisik, sifat kimia dan sifat mekanik.

A. Sifat Anatomi Kayu

Sifat anatomi kayu berpengaruh terhadap ikatan, khususnya dalam hal pengaliran perekat sampai kedalam struktur kayu yang biasa disebut dengan penetrasi. Dua kelompok kayu yaitu softwood (kayu daun jarum) dan Hardwood (kayu daun lebar) memiliki struktur anatomi yang berbeda dan berpengaruh terhadap proses perekatan. Serat-serat kayu daun jarum berbentuk persegi pada penampang melintang, dua sampai tiga kali panjang dari pada serat-serat kayu daun lebar dan serat ini tersusun rapi pada baris radial. Sebaliknya serat-serat kayu daun lebar cenderung berbentuk bundar pada penampang melintang dan menyabar tidak teratur diantara pembuluh (pori). Hal ini menyebabkan kayu daun jarum lebih permeable untuk bahan perekat dibandingkan kayu daun lebar, pembuluh (pori) merupakan jalan utama bagi bahan perekat.

B. Sifat Fisik Kayu

Ada dua sifat fisik kayu yang mempengaruhi fungsi perekat, yaitu kerapatan dan kadar air.

1. Kerapatan

utama dalam suatu rekatan, perekat diharapkan tidak sama kekuatannya dengan kayu sehingga kekuatan maksimum kayu dapat dimanfaatkan.

Kayu berkerapatan tinggi sulit untuk merekat karena dinding sel yang lebih tebal dan lumen yang lebih kecil, menyebabkan perekat tidak dapat berpenetrasi dengan mudah, sehingga aksi bersikunsi terbatas hanya sampai lapisan sel pertama atau kedua. Tekanan yang lebih kuat dibutuhkan untuk kayu yang berkerapatan lebih tinggi agar dapat terjadi kontak antara permukaan kayu dengan perekat.

2. Kadar air dan perubahan dimensi

Air dalam kayu menentukan kadar air garis rekat, dan akan mempengaruhi kedalaman penetrasi perekat dan waktu pematangan perekat cair. Dalam penggabungannya, air yang banyak terdapat dalam kayu akan menghambat ikatan dari cairan perekat.

Perubahan dimensi menandai adanya perubahan kadar air yang besar berakibat nyata pada kinerja ikatan perekat. Saat kayu disatukan akan mengalami penyusutan dan pengembangan, yang menimbulkan tegangan yang cukup kuat untuk mematahkan ikatan perekat dengan kayu. Patahnya ikatan perekat mungkin terjadi ketika kedua potongan kayu yang bersebelahan direkat dengan arah serat dan koefisien penyusutan yang berbeda.

C. Sifat Kimia Kayu

sejumlah kecil ekstraktif. Ketika panas telah digunakan untuk mempercepat pengeringan, banyak ekstraktif yang dapat terlarut, menguap dan lebih banyak lagi yang berpindah. Ekstraktif akan menjadi masalah yang serius dalam perekatan bila terdapat dalam jumlah yang berlebihan. Pada beberapa jenis kayu, kandungan ekstraktif berkisar 10-30-% membuat kayu tersebut sulit untuk direkat. D. Sifat Mekanis Kayu

Sifat-sifat kekuatan papan laminasi yang terpenting adalah modulus elastisitas (MOE), dan modulus patah (MOR), dan ikatan internal. Kekuatan menahan skrup juga penting untuk kegunaan perabot rumah tangga, dan bagian-bagian industri lain. Kekuatan menahan paku dan skrup sebagian-bagian besar ditentukan oleh kerapatan papan, meskipun kandungan resin berpengaruh. Pentingnya MOR dan MOE terutama penting untuk pemakaian struktural seperti pelapisan, alas lantai, di dinding sisi dan bagian-bagian industri yang memerlukan kekuatan dan ketegaran (Haygreen dan Bowyer, 1996).

Perekat Isosianat dan Polivinil Asetat (PVAc)

Pembuatan balok laminasi mutlak memerlukan perekat sebagai bahan pengikat bagian yang satu dengan yang lainnya. Pemilihan jenis perekat yang

digunakan harus disesuaikan dengan peruntukan balok laminasi nantinya. Menurut Manik (1997), perekat digunakan untuk merekatkan lapisan papan-papan

kayu sehingga terjadi pertemuan antara serat kayu dengan perekat untuk membentuk satu kesatuan konstruksi yang lebih kaku dan kuat.

Koyo bond adalah salah satu merk dagang perekat dengan teknologi yang memakai sistem “Water Based Polymer Isocyanate”. Perekat ini termasuk dalam klasifikasi standar B4, yaitu perekat yang terdiri dari 2 komponen, dimana perekat menjadi keras dan padat setelah kedua komponen bereaksi dengan bantuan katalis (contoh: hardener) dengan atau tanpa panas. Perekat ini akan mengeras tanpa bantuan panas dan curing pada suhu tinggi (Lemindo Abadi Jaya, 2003 dalam Lubis, 2007). Keunikan perekat ini adalah dapat digunakan pada variasi suhu yang luas, tahan air, panas dan kedap terhadap solvent (pelarut organik). Perekat ini juga memiliki daya guna yang luas untuk merekatkan berbagai macam kayu ke kayu, kayu ke logam dan kayu ke plastik (Koyo Sangyo, 2005). Woodweb (2001) menyatakan bahwa perekat ini lebih toleran terhadap kekurangan dari kondisi yang tidak sempurna, seperti permukaan kayu yang tidak sempurna atau kadar air yang agak tinggi.

Perekat ini juga tidak mengandung formaldehid. Waktu pengeringannya

cepat dengan pH netral (pH7) dan kering pada variasi suhu yang luas.

reaktif terhadap air (water base) dan isosianat sebagai hardener/crosslinker. Hardener bereaksi kimia bukan hanya dengan aquarous tetapi juga dengan kayu

yang menghasilkan ikatan kimia yang kuat sekali (chemical bonding) (Koyo Sangyo, 2005). Proses polimerisasi kimiawi tersebut dapat dilihat pada

Gambar 1.

O H H O

OH + OCN NCO + HO K OCN NC OK

P R P R

(polimer) (hardener) (kayu) (strong bonds) Gambar 1. Proses Polimerisasi Kimiawi Isosianat, Hardener, dan Kayu

Menurut Ruhendi dan Hadi (1997), polivinil asetat diperoleh dari polimerisasi vinil asetat dengan cara polimerisasi massa, polimerisasi larutan, maupun polimerisasi emulsi. Yang paling banyak digunakan dalam proses produksi adalah polimerisasi emulsi. Reaksinya dimulai dan dikontrol dengan penggunaan radikal bebas atau katalis ionik, sedangkan untuk tujuan percobaan dapat dilakukan dengan metoda katalis, termasuk katalis redox atau aktivasi dengan cahaya. Secara garis besar reaksinya ada tiga tahap yaitu pemulaan, pertumbuhan polimer dan terminasi.

Pizzi (1983) dalam Ruhendi et al. (2007) menyatakan bahwa perekat polivinil asetat tidak memerlukan kempa panas. Dalam penggunaan secara luas dapat menghasilkan keteguhan rekat yang baik, dengan biaya yang relatif rendah. Keuntungan utama dari polivinil asetat melebihi perekat urea formaldehida, karena menghasilkan ikatan rekat yang cepat pada suhu kamar. Keuntungan lainnya yaitu dapat menghindari kempa panas yang memerlukan biaya tinggi. Perekat polivinil asetat mempunyai sifat termoplastik, yang penting untuk menjaga tekanan kempa selama pembentukan ikatan sampai ikatan rekat mempunyai kekuatan yang memadai. Penggunaan khusus polivinil asetat dipakai pada pembuatan kayu lapis dan papan blok, karena perekat ini mampu meningkatkan kekuatan rekat secara ekstrim dan cepat.

Berat Labur dan Proses Perekatan

Teknik perekatan bahan kayu memerlukan alat pengempaan. Sistem pengempaan dapat dilakukan dengan tekanan panas atau kempa dingin. Pengempaan panas memerlukan waktu relatif singkat, namun secara teknis sulit dilakukan untuk balok laminasi, pengempaan dingin membutuhkan waktu yang lebih lama (Prayitno, 2002).

Dilaboratorium, satuan perekat dikonversikan menjadi lebih sederhana yang disebut GPU (gram pick up) dengan formula :

GPU = 5 , 317

.A S

dengan GPU = gram pick up (dalam gram), S = jumlah perekat yang dilaburkan dalam pound/ MSGL atau pound/ MSDL, A = Luas bidang yang akan direkatkan. Langkah pengerasan perekat pada permukaan kayu terdiri dari lima tahap yaitu : flow (aliran sisi atau aliran samping), transfer (perpindahan dari sisi terlabur kesisi tak terlabur), penetration (masuknya bahan perekat kedalam bahan yang direkat). Wetting (pembasahan kayu oleh pelarut perekat) serta Solidification (pengerasan perekat menurut cara pengerasannya) (Prayitno, 1996).

METODOLOGI PENELITIAN

Waktu dan Tempat Penelitian

Penelitian ini dimulai pada bulan Oktober 2008 sampai Juni 2009. Penelitian ini dilaksanakan di Laboratorium Kayu dan Komposit Teknologi Hasil Hutan Fakultas Pertanian Universitas Sumatera Utara, Medan dan Laboratorium Kayu Solid Bagian Keteknikan Kayu Departemen Hasil Hutan Fakultas Kehutanan, Institut Pertanian Bogor.

Alat dan Bahan Penelitian

Alat yang digunakan adalah gergaji mesin untuk memotong bahan dan contoh uji, oven untuk mengeringkan bahan dan pengujian kadar air, mesin ketam untuk meratakan permukaan contoh uji, caliper untuk mengukur ketebalan lapisan, timbangan untuk mengukur berat labur perekat, alat dempul untuk melaburkan perekat, pengaduk, untuk mengaduk perekat, mesin cold and hot press untuk mengempa bahan yang telah direkatkan, mesin Universal Testing Machine merk Instron untuk pengujian sifat mekanis contoh uji, alat tulis sebagai perlengkapan dalam pengumpulan data dan kalkulator untuk mengolah data hasil pengujian.

Prosedur Penelitian

Balok laminasi yang terdiri dari 3 lapis, 5 lapis, dan 7 lapis dengan kayu kemiri sebagai core (bagian tengah), serta kayu kelapa sebagai face dan back. Panjang papan yang akan dibuat berukuran 50 cm dengan lebar 5 cm dengan ketebalan 1,5 cm untuk setiap lapis.

[image:34.595.173.451.254.462.2]Berikut gambar susunan lapisan yang akan dibuat :

Gambar 2. Susunan Lapisan Balok Laminasi

Persiapan Bahan Baku

Proses Pembuatan Balok Laminasi

Masing-masing bahan dibentuk menjadi lapisan ukuran 50 cm x 5 cm x 1,5 cm. Ditimbang berat labur perekat untuk proses pelaburan yaitu :

Jumlah Perekat (g) =

000 . 10

) / ( )

(cm2 xBeratlabur g m2 A

Berat labur yang digunakan adalah 250 g/m2, sehingga dapat dihitung jumlah perekat yang digunakan untuk ketebalan 1,5 cm adalah :

Jumlah Perekat (g) =

000 . 10

/ 250 250cm2 x g m2

= 6,25 g

Pengkondisian dan Penyelesaian Akhir

Setelah pengempaan, sisa-sisa perekat dibersihkan dari setiap sisi kayu laminasi. Kemudian dikondisikan pada suhu kamar selama 1 minggu agar kayu yang dihasilkan dapat mencapai kadar air kesetimbangan. Setelah 1 minggu, kayu laminasi dipotong sesuai dengan ukuran contoh uji untuk pengujian sifat fisis dan mekanik.

Pengujian Balok Laminasi (ASTM D 148-95) Pengujian Sifat Fisis Balok Laminasi

Pengujian contoh uji kayu laminasi berdasarkan ASTM D 148-95 dengan sedikit modifikasi dan disesuaikan dengan ukuran kayu laminasi yang dihasilkan. a. Kerapatan

Pengujian kerapatan dilakukan pada kondisi kering udara dan volume kering udara. Contoh uji berukuran 2 cm x 5 cm ditimbang beratnya, lalu diukur rata-rata panjang, lebar dan tebalnya untuk menentukan volume contoh uji. Nilai kerapatan dihitung dengan rumus :

b. Kadar Air (KA)

Contoh uji berukuran 2 cm x 5 cm yang digunakan adalah bekas contoh uji kerapatan. Kadar air balok laminasi dihitung berdasarkan berat awal (BA) dan Berat Kering Oven (BKO) selama 24 jam pada suhu (103 ± 20 C) atau sampai berat contoh uji konstan. Nilai kadar air dihitung berdasrkan rumus :

Kerapatan (g/cm3) =

) (

) (

3 cm Volume

gram Berat

Kadar Air (%) =

BKO BKO BA

c. Daya Serap Air (DSA)

Daya serap air dihitung dari sebelum (B1) dan sesudah (B2) perendaman

dalam air selama 2 jam dan 24 jam. Nilai daya serap air dihitung dengan rumus :

Daya Serap Air (%) = 1 1 2 B B B x 100%

d. Pengembangan Tebal (Thickness swelling)

Pengembangan tebal dihitung atas tebal sebelum (T1) dan sesudah perendaman (T2) dalam air selama 24 jam. Pengembangan tebal dihitung dengan rumus :

Pengembangan Tebal (%) = 1 1 2 T T T x 100%

Pengujian Sifat Mekanis Balok Laminasi a. MOR (Modulus of Rupture)

Pengujian keteguhan patah dilakukan dengan menggunakan Universal Testing Machine, ukuran contoh uji 2,5 cm x 40 cm dengan jarak sangga 36 cm. nilai MOR dihitung dengan rumus :

Keterangan :

MOR : Modulus patah (kgf/cm2)

P : Beban Maksimum (kgf)

L : Jarak sangga (cm)

b : Lebar contoh uji (cm)

d : Tebal contoh uji (cm)

b. MOE (Modulus of Elasticity )

Pengujian MOE dilakukan bersama-sama dengan pengujian keteguhan patah dengan memakai contoh uji yang sama. Nilai MOE dihitung dengan rumus :

Keterangan :

MOE MOE = : Modulus lentur (kgf/cm2)

∆P : Beban sebelum batas proporsi (kgf)

L : Jarak sangga (cm)

∆Y : Lenturan pada beban (cm)

b : Lebar contoh uji (cm)

d : Tebal contoh uji (cm)

[image:38.595.128.490.415.551.2]Contoh uji pada kondisi kering udara dengan pola pembebanan seperti gambar berikut :

Gambar 3. Cara Pembebanan MOR dan MOE

c. Keteguhan Rekat Internal (Internal Bond)

Contoh uji berukuran 5 cm x 5 cm direkatkan pada dua buah blok aluminium dengan perekat dan dibiarkan mengering. Kedua blok ditarik tegak lurus permukaan contoh uji sampai beban maksimum. Nilai keteguhan rekat internal dihitung berdasarkan rumus :

3 4

3

. . .

. d b Y

L P

Keterangan :

IB : Keteguhan rekat internal (kg/cm2) IB = Pmax

A

Pmax : Beban maksimum (kg)

A : luas permukaan contoh (cm2)

Analisa Data

Analisa data yang digunakan adalah analisis ragam Rancangan Acak Lengkap (RAL) sederhana dengan 1 faktor perlakuan yaitu faktor susun lapisan, untuk tiap-tiap tipe balok laminasi masing-masing dengan 3 ulangan.

Model statistik dari rancangan percobaan ini adalah : Y = µ + τ + ε

Y = Nilai pengamatan pada perlakuan susun lapisan balok laminasi µ = Nilai rata-rata umum

τ = Pengaruh faktor perlakuan

ε = Pengaruh galat

Hipotesis yang digunakan adalah :

Ho : Perlakuan susunan lapisan tidak berpengaruh terhadap sifat fisis mekanis

balok laminasi.

H1 : Perlakuan susunan lapisan berpengaruh terhadap sifat fisis mekanis balok

laminasi.

lanjutan dilakukan dengan menggunakan Uji Wilayah Berganda Duncan (Duncan Multiple Range Test).

Proses pembuatan dan pengujian balok laminasi ditampilkan pada Gambar 3.

Dipotong dengan ukuran 50cm x 5cm x 1,5cm

Isosianat-PVAc Diampelas

Kelapa

Pengkondisian selama 1 minggu Direkatkan

Dikempa dingin 8 jam tekanan 30 kgf

Persiapan

Kemiri

Dikeringkan sampai mencapai KA 12-16%

standar ASTM 148-95 Pengujian Fisis

[image:40.595.162.505.165.659.2]Pengujian Mekanis

HASIL DAN PEMBAHASAN

[image:41.595.197.427.281.455.2]Balok laminasi dari batang kelapa (Cocos nucifera L.) dan kayu kemiri (Aleurites moluccana Wild.) dengan menggunakan perekat Isosianat dan PVAc yang divariasikan menjadi 3 jenis balok laminasi berdasarkan susunan lapisan, yaitu 3 lapis, 5 lapis dan 7 lapis. Balok laminasi yang dihasilkan dapat dilihat pada Gambar 5.

Gambar 5. Balok Laminasi yang Dihasilkan

Pengujian Sifat Fisis Kerapatan

Gambar 6. Nilai Kerapatan Balok Laminasi

Gambar 6 menunjukkan bahwa nilai rata-rata kerapatan balok laminasi berkisar antara 0,62-0,68 g/cm3. Nilai tertinggi kerapatan balok lamina yang dihasilkan yaitu pada papan lamina 5 lapis dengan nilai sebesar 0,68 g/cm3 sedangkan nilai rata-rata terendah kerapatan balok laminasi yaitu pada lamina 3 lapis yaitu dengan nilai 0,62 g/cm3.

Hasil penelitian kerapatan menunjukkan bahwa jumlah susunan tidak berpengaruh terhadap nilai kerapatan yang dihasilkan. Hal ini dapat dilihat pada Gambar 6 bahwa nilai kerapatan diperoleh relatif seragam yaitu berkisar 0,62-0,68 g/cm3. Hasil analisis sidik ragam menunjukkan bahwa susunan lapisan balok laminasi tidak berpengaruh nyata terhadap kerapatan balok laminasi yang dihasilkan.

rongga diambil dari spesies dengan kerapatan rendah, diuji berat jenisnya dan dibandingkan dengan hasil pengujian serupa dari suatu kayu yang rapat, maka kedua nilai berat jenisnya hampir sama (Aritonang, 2006).

Menurut Haygreen dan Bowyer (1996) semakin tinggi kerapatan papan, maka akan semakin tinggi pula sifat keteguhan patah papan tersebut. Kerapatan kayu berhubungan langsung dengan kekuatannya. Dinding serat yang tebal dapat menghasilkan tegangan yang lebih besar sehingga kayu yang berkerapatan tinggi akan lebih kuat, lebih keras dan lebih kaku dibandingkan kayu yang berkerapatan lebih rendah. Karena kayu sebagai adheren adalah komponen utama dalam suatu rekatan, perekat diharapkan tidak sama kekuatannya dengan kayu sehingga kekuatan maksimum kayu dapat dimanfaatkan (Ruhendi et al, 2007). Dalam penelitian ini kayu kemiri yang berkerapatan rendah dimodifikasikan dengan kayu kelapa yang berkerapatan sedang sehingga papan yang berkerapatan rendah ketika digabungkan dengan papan berkerapatan sedang akan menghasilkan papan lamina dengan kerapatan tinggi. Kerapatan papan lamina yang dihasilkan berkisar antara 0,62 - 0,68 g/cm3 yang termasuk kedalam kelas kuat kayu II. Menurut Oey Djoen Seng (1964) berat jenis papan lamina dengan kerapatan 0,60 – 0,90 termasuk kedalam kelas kuat II.

Kadar Air

balok laminasi pada penelitian ini selengkapnya dapat dilihat pada Lampiran 2, sedangkan nilai rata-rata kadar air balok laminasi dapat dilihat pada Gambar 7.

Gambar 7. Nilai Kadar Air Balok Laminasi

Gambar 7 menunjukkan bahwa nilai rata-rata kadar air tertinggi terdapat pada balok lamina 3 lapis dengan nilai rata-rata 14,36 % sedangkan nilai terendah terdapat pada balok lamina 5 lapis dengan nilai rata-rata 14,13 %.

Nilai rata-rata kadar air yang dihasilkan pada papan lamina antara 3 lapis, 5 lapis dan 7 lapis relatif seragam. Hasil analisis sidik ragam menunjukkan bahwa susunan lapisan balok laminasi tidak berpengaruh nyata terhadap kadar air balok laminasi yang dihasilkan.

Daya Serap Air

[image:45.595.166.459.333.529.2]Daya serap air merupakan sifat fisis balok laminasi yang mencerminkan kemampuan balok untuk menyerap air setelah direndam dalam air selama 2 jam dan 24 jam. Hasil penelitian menunjukkan bahwa nilai rata-rata daya serap air balok laminasi selama perendaman 2 jam berkisar antara 8,60-8,73 %, sedangkan untuk perendaman selama 24 jam berkisar antara 21,08-21,28 %. Hasil pengujian daya serap air balok laminasi selama perendaman 2 jam dan 24 jam selengkapnya dapat dilihat pada Lampiran 3 dan 4, sedangkan nilai rata-rata daya serap air balok laminasi selama perendaman 2 jam dan 24 jam dapat dilihat pada Gambar 8.

Gambar 8. Nilai Daya Serap air Balok Laminasi

rata-rata 21,08%. Gambar 8 menunjukkan bahwa semakin lama perendaman maka akan meningkatkan daya serap air pada balok laminasi yang dihasilkan. Hal ini disebabkan air akan masuk mengisi rongga sel kayu dengan adanya proses perendaman. Selain itu proses perendaman akan mengakibatkan selulosa dan hemiselulosa serta senyawa-senyawa lainnya sangat mudah menyerap air. Menurut pernyataan Rowell (1998) dalam Effendi (2005) bahwa hemiselulosa yang paling bertanggung jawab atas penyerapan air, tetapi selulosa, lignin dan permukaan dari selulosa kristal juga berpengaruh. Sesuai dengan pernyataan tersebut Massijaya (1999) dalam Suhendar (2003) menambahkan terdapat dua jenis air yang masuk kedalam papan, yaitu air yang masuk melalui celah-celah dalam papan dan menempati celah tersebut dan air yang masuk kedalam papan.

Menurut Halligan (1970) dalam Kahfi (2007), disamping sifat absorbsi air dari bahan baku kayu yang digunakan dan ketahanan perekat terhadap air, terdapat faktor lain yang mempengaruhi penyerapan air balok laminasi, yaitu ; a. volume ruang kosong yang dapat menampung air di antara papan,

b. adanya saluran kapiler yang menghubungkan ruang kosong satu sama lainnya, c. luas permukaan papan yang tidak dapat ditutupi perekat, dan

d. dalamnya penetrasi perekat pada papan.

Pengembangan Tebal

[image:47.595.166.459.361.559.2]Pengembangan tebal balok laminasi merupakan sifat fisis untuk mengukur kemampuan balok untuk menjaga stabilitas dimensinya selama direndam di dalam air. Hasil penelitian menunjukkan bahwa nilai rata-rata pengembangan tebal balok laminasi selama perendaman 2 jam berkisar antara 0,79-0,80 %, sedangkan untuk perendaman selama 24 jam berkisar antara 1,57-,59 %. Hasil pengujian pengembangan tebal balok laminasi selama perendaman 2 jam dan 24 jam selengkapnya dapat dilihat pada Lampiran 5 dan 6, sedangkan nilai rata-rata pengembangan tebal balok laminasi selama perendaman 2 jam dan 24 jam dapat dilihat pada Gambar 9.

Gambar 9. Nilai Pengembangan Tebal Balok Laminasi

lapis dengan nilai 1,59% sedangkan nilai rata-rata terendah terdapat pada papan lamina 5 lapis dengan nilai rata-rata 1,57%.

Hasil penelitian menunjukkan bahwa nilai daya serap air balok laminasi perendaman 2 jam dan 24 jam yang dihasilkan relatif sama. Hasil analisis sidik ragam menunjukkan bahwa susunan lapisan balok laminasi tidak berpengaruh nyata terhadap pengembangan tebal balok laminasi perendaman selama 2 jam maupun 24 jam.

Menurut Riyadi (2004) dalam Kurniawansyah (2005) menyatakan bahwa pengembangan tebal diduga ada hubungannya dengan absorpsi air, karena semakin banyak air yang diaborpsi dan memasuki struktur serat maka semakin banyak pula perubahan dimensi yang dihasilkan. Perubahan dimensi menandai adanya perubahan kadar air yang besar dan berakibat nyata pada kinerja ikatan perekat. Saat kayu disatukan akan mengalami penyusutan dan pengembangan, yang menimbulkan tegangan yang cukup kuat untuk mematahkan ikatan perekat dengan kayu (Ruhendi et al, 2007).

pengempaan sehingga air akan susah masuk karena Isosianat yang sudah memadat di dalam rongga-rongga yang ada.

Pengujian Sifat Mekanis

Sifat mekanis papan lamina adalah sifat yang berhubungan dengan ukuran kemampuan papan untuk menahan gaya luar yang bekerja padanya. Termasuk ke dalam sifat mekanis papan lamina adalah keteguhan patah, keteguhan lentur, dan keteguhan rekat.

Keteguhan Lentur (Modulus of Elasticity)

Modulus Elastisitas (MOE) adalah ukuran ketahanan balok laminasi menahan beban dalam batas proporsi (sebelum patah). Sifat ini sangat penting jika balok laminasi digunakan sebagai bahan kontruksi. Keteguhan lentur merupakan sifat mekanis papan lamina yang menunjukkan ketahanan terhadap pembengkokan akibat adanya beban yang diberikan sebelum papan lamina tersebut patah. Hasil pengujian keteguhan lentur balok selengkapnya dapat dilihat pada Lampiran 7, sedangkan nilai rata-rata keteguhan lentur balok laminasi dapat dilihat pada Gambar 10.

Gambar 10. Nilai Modulus of Elasticity (MOE) Balok Laminasi

Hasil penelitian keteguhan Lentur (Modulus of Elasticity) menunjukkan bahwa semakin banyak lapisan maka nilai modulus elastisitas balok laminasi yang dihasilkan akan semakin menurun. Hal ini diduga dengan semakin banyaknya lapisan maka akan semakin banyak bidang permukaan celah pada balok laminasi. Celah tersebut dapat menimbulkan perlemahan. Sesuai dengan pernyataan Mardikanto (1979) dalam Agustin (2005) bahwa bila suatu bidak atau balok yang dilenturkan terdiri dari lempengan-lempengan bahan yang disatukan dengan panjang yang sama, maka akan terjadi geseran pada permukaan tiap lempengan yang bersentuhan. Dengan geseran yang terjadi, menyebabkan ikatan yang ada antar lapisan akan menjadi lemah, jika beban yang diberikan semakin besar maka akan menimbulkan defleksi yang besar juga, yang pada akhirnya akan menurunkan nilai keteguhan lentur kayu tersebut.

Keteguhan Patah (Modulus Of Rupture)

[image:51.595.164.460.276.473.2]Modulus patah (Modulus of Rupture) merupakan salah satu sifat mekanis kayu yang menunjukkan kekuatan kayu dalam menahan beban yang bekerja padanya. Dalam penelitian, keteguhan patah yang diteliti hanyalah keteguhan patah tegak lurus serat. Hasil pengujian keteguhan patah balok selengkapnya dapat dilihat pada Lampiran 8, sedangkan nilai rata-rata keteguhan patah balok laminasi dapat dilihat pada Gambar 11.

Gambar 11. Nilai Modulus of Rupture (MOR) Balok Laminasi

Gambar 11 menunjukkan bahwa nilai modulus patah balok laminasi yang dihasilkan berkisar antara 180,34-364,04 kgf/cm2. Nilai rata-rata tertinggi modulus elastisitas balok laminasi terdapat pada balok lamina 3 lapis dengan nilai 364,04 kgf/cm2, sedangkan nilai rata-rata terendah terdapat pada papan lamina 7 lapis dengan nilai 180,34 kgf/cm2.

terhadap modulus patah balok laminasi yang dihasilkan. Hal ini diduga dengan semakin banyaknya lapisan maka akan semakin banyak bidang permukaan celah pada balok laminasi, sehingga menyebabkan ikatan antara papan dengan perekat pada balok laminasi semakin kecil. Maloney (1993) menjelaskan bahwa nilai MOR dipengaruhi oleh kandungan dan jenis bahan perekat yang digunakan, daya ikat perekat dan panjang serat.

arah tajuk. Pangkal batang pada umumnya memiliki sifat kekuatan dan keawetan yang lebih baik dibanding bagian dalam dan ujung batang (Soepijanto, 2004).

Kayu Kelapa bagian dalam (inner part) mempunyai kerapatan rendah hingga sedang yang kebanyakan dibuang atau dijadikan kayu bakar, karena kekuatannya yang rendah. Menurut Arancon (1997) dalam (Wardahi, 2003) bahwa kerapatan kayu kelapa bagian dalam, tengah dan tepi masing-masing adalah 0,11 g/cm3, 0,42 g/cm3 dan 0,85 g/cm3 (Wardahi, 2003).

Keteguhan Rekat (Internal Bond)

[image:53.595.165.459.473.676.2]Keteguhan rekat internal merupakan sifat papan lamina yang menunjukkan kekuatan tarik antara papan–papan pada lapisan tengah papan lamina, kayu kelapa sebagai face dan back sedangkan kemiri sebagai core. Hasil pengujian keteguhan rekat balok laminasi selengkapnya dapat dilihat pada Lampiran 9, sedangkan nilai rata-rata keteguhan rekat balok laminasi dapat dilihat pada Gambar 12.

Gambar 12. Nilai Internal Bond (IB) Balok Laminasi

balok laminasi terdapat pada balok lamina 3 lapis dengan nilai 2,48 kgf, sedangkan nilai rata-rata terendah terdapat pada papan lamina 7 lapis dengan nilai 2,48 kgf.

Hasil penelitian keteguhan Rekat (Internal Bond) menunjukkan bahwa semakin banyak lapisan maka keteguhan rekat balok laminasi yang dihasilkan akan semakin menurun. Pada balok laminasi 5 lapis dan 7 lapis mengalami penurunan keteguhan rekat, hal ini diakibatkan oleh besarnya tekanan pada saat pengempaan. Setiap perlakuan dikempa dengan tekanan yang sama mengakibatkan penyebaran tekanan tidak maksimal terhadap bahan terutama pada kayu yang dibentuk 5 lapis dan 7 lapis. Lain halnya dengan 3 lapis, keteguhan rekat menjadi lebih tinggi dibanding dengan 5 lapis dan 7 lapis. Pada awalnya tekanan mempengaruhi ikatan pada kayu. Semakin tipis tebal bahan maka penyebaran tekanan akan semakin baik, sehingga keteguhan rekat balok lamansi yang dihasilkan juga akan semakin tinggi.

KESIMPULAN DAN SARAN

Kesimpulan

1. Faktor jumlah susunan balok laminasi tidak berpengaruh terhadap sifat fisis balok laminasi yang dihasilkan.

2. Faktor jumlah susunan balok laminasi hanya berpengaruh terhadap pengujian modulus patah, sedangkan pengujian modulus elastisitas dan keteguhan rekat tidak berpengaruh.

3. Hasil penelitian ini diperoleh balok yang memiliki kualitas yang terbaik yaitu balok dengan 3 lapisan.

Saran

DAFTAR PUSTAKA

Agustin, N. J. 2005. Keteguhan Lentur Balok Laminasi Mekanis Tiga Jenis Kayu Menurut Berbagai Ketebalan Laminasi. Departemen Hasil Hutan, Fakultas Kehutanan. IPB. Bogor.

Aritonang, S. A. 2006. Sifat Fisik dan Mekanik Kayu Lamina dari Batang Kelapa Sawit (Elaeis guineensis Jacq.) dan Kayu Meranti (Shorea Spp.). Skripsi Program Studi Teknologi Hasil Hutan. Departemen Kehutanan. Fakultas Pertanian. Universitas Sumatera Utara. Medan. Tidak dipublikasikan. Departemen Pekerjaan Umum, 1961. Peraturan Konstruksi Kayu Indonesia.

Departemen Pekerjaan Umum. Bandung.

Effendi, K. 2005. Pengaruh Perendaman dan Kadar Perekat Terhadap Sifat Fisis Mekanis Papan Partikel dari Ampas Tebu (Saccharum officinarum). Skripsi Program Studi Teknologi Hasil Hutan. Departemen Kehutanan. Fakultas Pertanian. Universitas Sumatera Utara. Medan. Tidak dipublikasikan.

Fahri, 2002. Kemampuan Perekat Resin Urea Formaldehyde pada laminasi kayu sengon dan keruing. Jurnal Sains dan Teknologi. Universitas Riau. Pekan Baru.

Haygreen J.G. dan J.L. Bowyer. 1996. Hasil Hutan dan Ilmu Kayu (terjemah Sujipto, A.H).Gadjah Mada University Press. Yogyakarta.

Hartomo, A. J. dan A. Rusdiharsono dan D. Hardjanto. 1992. Memahami Polimer dan Perekat. Penerbit Andi Offset. Jakarta.

Hong, T.P. 1994. Konstruksi Kayu. Penerbit Universitas Atmajaya. Yogyakarta. Iskandar, M. I.. 2006. Pemanfaatan Kayu Hutan Rakyat Sengon (Paraserianthes

falcataria (L) Nielsen) Untuk Kayu Rakitan. Prosiding Seminar Nasional V MAPEKI. P3THH dan MAPEKI, Bogor.

Kahfi, F. 2007. Sifat Fisis Mekanis Papan Gipsum dari Tandan Kosong Kelapa Sawit (Elaeis guineensis Jacq.) dengan Perlakuan Perendaman dan Variasi Kadar Gipsum. Skripsi departemen Kehutanan teknologi Hasil

hutan. Fakultas Pertanian. Universitas Sumatera Utara. Medan. [Tidak dipublikasikan].

Koyo Sangyo. 2005. Koyo Bond : water based polymer-isocyanate adhesive for wood. http://www.koyoweb.com/products/kr/aboutkrbond.html. Medan. [1 Agustusl 2009].

Lubis, A. Z. 2008. Potensi Pemanfaatan Batang Sawit (Elaeis guineensis Jacq) dan Kelapa (Cocos nucifera L) : Sifat Fisis dan Mekanis Balok Laminasi Pada Berbagai Variasi. Fakultas Pertanian. Universitas Sumatera Utara. Medan. [Tidak dipublikasikan].

Mandang, Y dan Pandit, I.K.N. 1997. Pedoman Identifikasi Jenis Kayu di lapangan. Yayasan Prosea Bogor dan Pusat Diklat Pegawai dan Sumber Daya Manusia Kehutanan. Bogor.

Manik, P. 1997. Teknologi Pembuatan Kapal Kayu Laminasi. http://www.kapal.ft.undip.aci.id. [ 06 April 2007].

Pasaribu, G. 2005. Kajian Potensi Dan Pemanfaatan Jenis-Jenis Kayu Gerhan. Prosiding Balai Penelitian Kehutanan Aek Nauli. http://bpk-aeknauli.org/index.php?option=com_content&task=view&id=57&Itemi d=1. Pematangsiantar. [1 Agustus 2009].

Piggott, C.J. 1964. Coconut Growing. Oxford University Press. London

Prayitno, T.A. 1991. Palm Wood Utilization, Sago Properties and Its Utilization. IDRC – GMU Project Report.

Rosman, R dan E. Djauhariya (2006). Status Teknologi Budiaya Kemiri. Balai Penelitian Tanaman Obat dan Aromatik. Departemen Pertanian. http://balittro.litbang.deptan.go.id/index.php?option=com_content&task =view&id=84&Itemid=44. Jakarta. [1 agustus 2009].

Ruhendi, S, D.N. Koroh, F.A. Syamani, H. Yanti, Nurhaida, S. Saad dan T. Sucipto. 2007. Analisis Perekat Kayu. Fakultas Kehutanan Institut Pertanian Bogor. Bogor.

Suhardiman, P. 1999. Bertanam Kelapa Hibrida. Penerbit Swadaya. Jakarta. Suhardiyono, L. 1988. Tanaman Kelapa Budidaya dan Pemanfaatannya. Penerbit

Kanisius. Yogyakarta.

Sukamto, I.T.N. 2001. Upaya Meningkatkan Produksi Kelapa. Penebar Swadaya. Jakarta.

Sunanto, H. 1994. Budidaya Kemiri. Penerbit Kanisius. Yogyakarta.

Tano, E. 1997. Pedoman Membuat Perekat Sintetis. PT. Rineka Cipta. Jakarta. Wahana Lingkungan Hidup. 2004. Restrukturisasi Industri Kayu.

http://www.walhi.or.id/kampanye/hutan/struturisasi/hut restruk industry kayu. Medan. [20 April 2008].

Wardahi, I.S et al. 2003. Penampilan Kayu Kelapa (Cocos nicifera L) Bagian Dalam yang Dimanfaatkan Performance of Densified Inner-Part of

Coconut Wood (Cocos nicifera L)(http://www.samuderaalamnusantara.com/index.php?option=com

Lampiran 1. Hasil Perhitungan Kerapatan (g/cm3) Balok Laminasi

Panjang (cm) Lebar (cm) Tebal (cm) Volume KERAPATAN

Balok Ulg

P1 P2 P L1 L2 L T1 T2 T

Berat

(g) (cm3) (g/cm3)

3 Lapis 1 5,02 4,89 4,955 2,08 1,98 2,03 4,84 4,84 4,84 30,8 48,683866 0,63

2 5,01 5,02 5,015 2 2 2 4,85 4,83 4,84 32,5 48,5452 0,66

3 5,02 4,96 4,99 2 1,92 1,96 4,82 4,81 4,815 28,2 47,092626 0,59

5 Lapis 1 5,12 5,12 5,12 2,08 1,98 2,03 7,84 7,84 7,84 44,7 81,485824 0,54

2 5,04 5,04 5,04 2,01 1,97 1,99 7,82 7,89 7,855 50,8 78,782508 0,64

3 5,02 5 5,01 1,86 1,72 1,79 7,75 7,72 7,735 59,7 69,3667065 0,86

7 Lapis 1 5,04 5,01 5,025 2,03 1,92 1,975 11,08 11,05 11,065 74,1 109,813209 0,67

2 5,03 5,01 5,02 2 2,05 2,025 11,17 11,13 11,15 68,3 113,34533 0,60

Lampiran 2. Hasil Perhitungan Kadar air (%) Balok Laminasi

Balok Ulg Berat Awal (g) Berat Akhir (g) KA (%)

3 Lapis 1 30,8 26,9 14,49

2 32,5 28,4 14,43

3 28,2 24,7 14,17

5 Lapis 1 44,7 39,1 14,32

2 50,8 44,5 14,15

3 59,7 52,4 13,93

7 Lapis 1 74,1 64,8 14,35

2 68,3 59,7 14,4

3 71,7 62,8 14,17

Lampiran 3. Data Hasil Perhitungan Daya Serap air (%) Selama 2 Jam Balok Ulg Berat Awal (g) Berat akhir (g) DSA (%)

3 Lapis 1 33,1 35,4 6,94

2 36,4 38,5 5,76

3 28,9 32,8 13,49

5 Lapis 1 58,7 63,1 7,49

2 63,8 69,1 8,3

3 58,9 64,8 10,01

7 Lapis 1 84,4 92,1 9,12

2 74,5 80,1 7,51

3 64,9 71,1 9,55

Lampiran 4. Hasil Perhitungan Daya Serap air (%) Selama 24 Jam Balok Ulg Berat Awal (g) Berat Akhir (g) DSA (%)

3 Lapis 1 33,1 41 19,26

2 36,4 43,2 15,74

3 28,9 40,3 28,28

5 Lapis 1 58,7 75,4 22,14

2 63,8 79,1 19,34

3 58,9 75,3 21,77

7 Lapis 1 84,4 104,4 19,15

2 74,5 95,7 22,15

Lampiran 5. Hasil Perhitungan Pengembangan Tebal (%) Selama 2 Jam

Tebal Awal (cm) Tebal Akhir (cm)

Balok Ulg

T1 T2 T3 T4 T T1 T2 T3 T4 T

PT (%) 3 Lapis 1 4,74 4,72 4,74 4,76 4,74 4,75 4,73 4,74 4,77 4,7475 0,15 2 4,71 4,63 4,64 4,71 4,6725 4,74 4,74 4,67 4,72 4,7175 0,96

3 1,29

5 Lapis 1

4,64 7,83 4,64 7,89 4,63 7,84 4,59 7,75 4,625 7,8275 4,7 7,86 4,7 7,93 4,68 7,88 4,66 7,8 4,685

7,8675 0,51 2 7,67 7,68 7,7 7,72 7,6925 7,74 7,76 7,77 7,77 7,76 0,87

3 1,00

7 Lapis 1

7,74 11,2 7,75 11,13 7,72 11,03 7,76 11,1 7,7425 11,115 7,84 11,3 7,82 11,25 7,8 11,18 7,82 11,22 7,82

Lampiran 6. Hasil Perhitungan Pengembangan Tebal (%) Selama 24 Jam

Tebal Awal (cm) Tebal Akhir (cm)

Balok Ulg

T1 T2 T3 T4 T T1 T2 T3 T4 T

PT (%) 3 Lapis 1 4,74 4,72 4,74 4,76 4,74 4,83 4,79 4,8 4,85 4,8175 1,60

2 4,71 4,63 4,64 4,71 4,6725 4,78 4,78 4,72 4,73 4,7525 1,68

3 1,49

5 Lapis 1

4,64 7,83 4,64 7,89 4,63 7,84 4,59 7,75 4,625 7,8275 4,7 7,91 4,71 8 4,7 7,99 4,67 7,88 4,695

7,945 1,47

2 7,67 7,68 7,7 7,72 7,6925 7,82 7,82 7,83 7,82 7,8225 1,66

3 1,55

7 Lapis 1

7,74 11,2 7,75 11,13 7,72 11,03 7,76 11,1 7,7425 11,115 7,86 11,4 7,86 11,29 7,84 11,21 7,9 11,31 7,865

11,3025 1,65 2 10,75 10,78 10,8 10,77 10,775 10,92 10,94 10,97 10,96 10,9475 1,57

Lampiran 7. Hasil Perhitungan Modulus Elastisitas (kgf/cm2) Balok Laminasi

Lebar (cm) Tebal (cm) ∆P/∆Y MOE

Balok Ulg

b1 b2 b3 b d1 d2 d3 d L (cm) (kgf/cm) (kgf/cm2)

3 Lapis 1 2,51 2,5 2,5 2,503333 4,75 4,74 4,73 4,74 36 714,6 31264,88

2 2,5 2,5 2,5 2,5 4,73 4,7 4,73 4,72 36 259,2 11500,49

3 12309,82

5 Lapis 1

2,3 2,51 2,3 2,5 2,4 2,5 2,333333 2,503333 4,6 7,84 4,65 7,76 4,67 7,77 4,64 7,79 36 36 246

997,2 9828,75 2 2,53 2,55 2,52 2,533333 7,47 7,58 7,75 7,6 36 1678 17599,74

3 21113,55

7 Lapis 1

2,54 2,58 2,58 2,5 2,51 2,45 2,543333 2,51 7,76 11,05 7,71 11 7,78 11,1 7,75 11,05 36 36 2143

1803 6209,87

2 2,51 2,46 2,44 2,47 11,13 10,87 10,7 10,9 36 2516 9174,48

Lampiran 8. Hasil Perhitungan Modulus Patah (kgf/cm2) Balok Laminasi

Lebar (cm) Tebal (cm) MOR

Balok Ulg

b1 b2 b3 b d1 d2 d3 d L (cm)

Pmax

(kgf) (kgf/cm2 ) 3 Lapis 1 2,51 2,5 2,5 2,503333 4,75 4,74 4,73 4,74 36 369,78 355,02

2 2,5 2,5 2,5 2,5 4,73 4,7 4,73 4,72 36 389,18 377,32

3 359,80

5 Lapis 1

2,3 2,51 2,3 2,5 2,4 2,5 2,333333 2,503333 4,6 7,84 4,65 7,76 4,67 7,77 4,64 7,79 36 36 334,72

604,32 214,81 2 2,53 2,55 2,52 2,533333 7,47 7,58 7,75 7,6 36 739,64 272,95

3 280,52

7 Lapis 1

2,54 2,58 2,58 2,5 2,51 2,45 2,543333 2,51 7,76 11,05 7,71 11 7,78 11,1 7,75 11,05 36 36 793,57

959,38 169,03

2 2,51 2,46 2,44 2,47 11,13 10,87 10,7 10,9 36 1077,61 198,29

Lampiran 9. Hasil Perhitungan Keteguhan Rekat (kgf) Balok Laminasi

Panjang (cm) Lebar (cm) IB

Balok Ulg

P1 P2 P L1 L2 L A (cm

2

) Pmax

(kgf) (kgf/cm2

)

3 Lapis 1 5,19 5,25 5,22 5,12 5,09 5,105 26,6481 117,59 4,41

2 5,16 5,2 5,18 4,95 4,94 4,945 25,6151 113,09 4,41

3 5,27 5,28 5,275 4,26 4,4 4,33 22,84075 69,56 3,04

5 Lapis 1 5,01 5,03 5,02 4,862 4,87 4,866 24,42732 78,96 3,23

2 5,06 5,01 5,035 5,07 4,93 5 25,175 44,33 1,76

3 2,48

7 Lapis 1

4,95 4,7

4,95 4,5

4,95 4,6

4,94 4,75

5,03 4,95

4,985 4,85

24,67575 22,31

61,27

88,4 3,96

2 5,14 5,14 5,14 5,02 4,95 4,985 25,6229 44,01 1,71

Lampiran 10. Analisis Sidik Ragam Kerapatan Balok Laminasi One-way ANOVA: Kerapatan versus Jumlah Lapisan

Source DF SS MS F P Ftabel

Jumlah Lapisan 2 0,00429 0,00214 0,21 0,813 5,14 tidak nyata Error 6 0,05987 0,00998

Total 8 0,06416

S = 0,09989 R-Sq = 6,69% R-Sq(adj) = 0,00%

Individual 95% CIs For Mean Based on Pooled StDev

Level N Mean StDev -+---+---+---+--- 3 3 0,62667 0,03512 (---*---)

5 3 0,68000 0,16371 (---*---) 7 3 0,65000 0,04359 (---*---)

-+---+---+---+--- 0,50 0,60 0,70 0,80

Pooled StDev = 0,09989

Lampiran 11. Analisis Sidik Ragam Kadar Air Balok Laminasi One-way ANOVA: Kadar Air versus Jumlah Lapisan

Source DF SS MS F P Ftabel

Jumlah Lapisan 2 0,0862 0,0431 1,58 0,281 5,14 tidak nyata Error 6 0,1636 0,0273

Total 8 0,2498

S = 0,1651 R-Sq = 34,50% R-Sq(adj) = 12,66%

Individual 95% CIs For Mean Based on Pooled StDev

Level N Mean StDev ---+---+---+---+---- 3 3 14,363 0,170 (---*---) 5 3 14,133 0,196 (---*---)

7 3 14,307 0,121 (---*---)

---+---+---+---+---- 14,00 14,20 14,40 14,60

Lampiran 12. Analisis Sidik Ragam Daya Serap Air Perendaman 2 Jam One-way ANOVA: DSA 2 Jam versus Jumlah Lapisan

Source DF SS MS F P Ftabel

Jumlah Lapisan 2 0,03 0,02 0,00 0,998 5,14 tidak nyata Error 6 40,31 6,72

Total 8 40,34

S = 2,592 R-Sq = 0,08% R-Sq(adj) = 0,00%

Individual 95% CIs For Mean Based on Pooled StDev

Level N Mean StDev ---+---+---+---+---- 3 3 8,730 4,164 (---*---) 5 3 8,600 1,287 (---*---) 7 3 8,727 1,075 (---*---) ---+---+---+---+---- 6,0 8,0 10,0 12,0

Pooled StDev = 2,592

Lampiran 13. Analisis Sidik Ragam Daya Serap Air Perendaman 24 Jam One-way ANOVA: DSA 24 Jam versus Jumlah Lapisan

Source DF SS MS F P Ftabel

Jumlah Lapisan 2 0,1 0,0 0,00 0,998 5,14 tidak nyata Error 6 95,2 15,9

Total 8 95,3

S = 3,983 R-Sq = 0,08% R-Sq(adj) = 0,00%

Individual 95% CIs For Mean Based on Pooled StDev

Level N Mean StDev ---+---+---+---+- 3 3 21,093 6,468 (---*---) 5 3 21,083 1,521 (---*---) 7 3 21,283 1,858 (---*---) ---+---+---+---+- 18,0 21,0 24,0 27,0

Lampiran 14. Analisis Sidik Ragam Pengembangan Tebal Perendaman 2 Jam

One-way ANOVA: PT 2 Jam versus Jumlah Lapisan

Source DF SS MS F P Ftabel

Jumlah Lapisan 2 0,000 0,000 0,00 1,000 5,14 tidak nyata Error 6 0,954 0,159

Total 8 0,954

S = 0,3987 R-Sq = 0,01% R-Sq(adj) = 0,00%

Individual 95% CIs For Mean Based on Pooled StDev

Level N Mean StDev --+---+---+---+--- 3 3 0,8000 0,5866 (---*---) 5 3 0,7933 0,2538 (---*---) 7 3 0,8000 0,2615 (---*---) --+---+---+---+--- 0,30 0,60 0,90 1,20

Pooled StDev = 0,3987

Lampiran 15. Analisis Sidik Ragam Pengembangan Tebal Perendaman 24 Jam

One-way ANOVA: PT 24 Jam versus Jumlah Lapisan

Source DF SS MS F P Ftabel

Jumlah Lapisan 2 0,00149 0,00074 0,10 0,905 5,14 tidak nyata Error 6 0,04387 0,00731

Total 8 0,04536

S = 0,08551 R-Sq = 3,28% R-Sq(adj) = 0,00%

Individual 95% CIs For Mean Based on Pooled StDev

Level N Mean StDev ----+---+---+---+--- 3 3 1,5900 0,0954 (---*---) 5 3 1,5600 0,0954 (---*---) 7 3 1,5833 0,0611 (---*---) ----+---+---+---+--- 1,470 1,540 1,610 1,680

Lampiran 16. Analisis Sidik Ragam Modulus Elastisitas Balok Laminasi One-way ANOVA: MOE versus Jumlah Lapisan

Source DF SS MS F P Ftabel

Jumlah Lapisan 2 197235100 98617550 1,84 0,238 5,14 Tidak nyata Error 6 321460515 53576752

Total 8 518695615

S = 7320 R-Sq = 38,03% R-Sq(adj) = 17,37%

Individual 95% CIs For Mean Based on Pooled StDev

Level N Mean StDev ----+---+---+---+--- 3 3 18358 11185 (---*---) 5 3 16181 5775 (---*---) 7 3 7520 1512 (---*---)

----+---+---+---+--- 0 8000 16000 24000

Pooled StDev = 7320

Lampiran 17. Analisis Sidik Ragam Modulus Patah Balok Laminasi One-way ANOVA: MOR versus Jumlah Lapisam

Source DF SS MS F P Ftabel Jumlah Lapisam 2 51137 25569 45,73 0,000 5,14 nyata Error 6 3355 559

Total 8 54492

S