SKRIPSI

FORMULASI SAGU INSTAN SEBAGAI MAKANAN TINGGI KALORI

Oleh:

ANWAR SANUSI F24101067

2006

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

ANWAR SANUSI (F24101067). Formulasi Sagu Instan Sebagai Makanan Tinggi Kalori. Dibawah bimbingan Nuri Andarwulan. 2006.

RINGKASAN

Sagu merupakan salah satu komoditi pangan lokal Indonesia yang tersebar luas terutama di bagian timur Indonesia seperti Maluku dan Irian Jaya. Sagu memiliki jumlah kalori yang cukup tinggi, sehingga pada awalnya sebagian masyarakat Indonesia menjadikan sagu sebagai makanan pokok. Namun pemanfaatan sagu dewasa ini sudah mulai ditinggalkan karena masyarakat lebih memilih beras dari pada sagu, padahal bila dilihat dari kandungan kalorinya, sagu memiliki kandungan yang tidak jauh berbeda dengan beras. Sagu memiliki kandungan kalori sebesar 353 kkal per 100 g bahan, sedangkan beras mempunyai kandungan kalori sebesar 364 kkal per 100 g bahan (Direktorat Gizi Departemen Kesehatan RI, 1990).

Selama ini produk-produk pangan yang dibuat dari sagu merupakan produk-produk pangan olahan tradisional. Sebagai salah satu upaya diversifikasi pangan dan peningkatan kembali konsumsi sagu sebagai pangan nasional, maka perlu dikembangkan suatu produk makanan berbasis sagu yang diolah dengan teknologi lebih modern. Salah satu produk yang mungkin dibuat adalah produk sagu instan tinggi kalori. Penelitian ini bertujuan untuk mendapatkan formula sagu instan yang memiliki kandungan kalori yang tinggi dan diterima oleh konsumen. Formula dibuat dengan menambahkan beberapa bahan lain sehingga diperoleh bentuk pangan instan dengan jumlah kalori yang memenuhi syarat sebagai pangan tinggi kalori.

Penelitian ini dilakukan dalam beberapa tahap, yaitu : (1) Tahap persiapan, yang meliputi pencucian, pengayakan, dan penyangraian pati sagu, pembuatan tepung kedelai, dan analisis proksimat bahan baku; (2) Formulasi dan pembuatan produk; (3) Uji organoleptik; (4) Analisis sifat fisik, kimia, dan daya cerna; dan (4) Penentuan takaran saji dan Angka kecukupan Gizi berdasarkan kandungan gizi produk hasil analisis kimia dan daya cerna.

dengan tujuan meningkatkan penerimaan konsumen terhadap produk. Komposisi pati sagu : tepung kedelai pada ketiga formula sagu instan tahap kedua adalah 50 :5, 45 : 10, dan 40 : 15, sisanya adalah bahan penyususn lain.

Uji organoleptik dilakukan untuk mengetahui tingkat preferensi konsumen terhadap produk (uji hedonik) serta untuk menentukan formula terbaik (uji rangking hedonik). Parameter mutu sensori yang diuji pada uji organoleptik meliputi warna, aroma, tekstur, rasa, dan kerenyahan. Hasil uji organoleptik terhadap parameter warna menunjukkan tingkat kesukaan netral/biasa hingga suka, sedangkan hasil uji organoleptik terhadap parameter aroma, tekstur, rasa, dan kerenyahan menunjukkan tingkat kesukaan netral/biasa hingga agak suka. Berdasarkan data tersebut dapat diambil kesimpulan bahwa produk cukup diterima oleh konsumen. Hasil uji organoleptik dengan rangking hedonik menunjukkan bahwa formula dengan komposisi 45% pati sagu, 10% tepung kedelai, 25% skim, 15% gula, dan 5% minyak nabati merupakan formula terbaik.

Analisis proksimat dilakukan terhadap tiga formula tahap kedua yang merupakan formula terpilih hasil uji organoleptik. Hasil analisis menunjukkan bahwa formula sagu instan mempunyai kadar air berkisar antara 2.76 – 3.36% (bb), kadar abu 2.96 – 3.11% (bk), protein 8.07 – 12.38% (bk), lemak 5.60 – 7.84% (bk), karbohidrat 76.68 – 83.37% (bk), dan serat makanan 5.54 – 9.48% (bk). Dari data tersebut diperoleh nilai kalori produk sebesar 389 – 395 kkal per 100 g bahan (% bk). Nilai kalori tersebut memenuhi standar pangan berkalori menurut BPOM (2004), yaitu minimal harus mempunyai 300 kkal per 100 g bahan.

Analisis daya serap air dilakukan dengan tujuan untuk mengetahui kemampuan produk dalam menyerap air, sehingga dapat berguna dalam proses rekonstitusi produk. Hasil pengukuran daya serap air formula sagu instan menunjukkan nilai 3.72 – 4.15 g/g. Dari data terlihat adanya penurunan daya serap air dengan peningkatan penambahan tepung kedelai dalam produk. Hal ini diduga disebabkan karena peningkatan kandungan protein dan lemak dapat menyebabkan penghambatab laju penyerapan air pada produk. Selain daya serap air, dilakukan juga penentuan rasio rehidrasi dan waktu rehidrasi. Hasil pengukuran menunjukkan bahwa rasio rehidrasi optimum antara bahan dan air adalah 1 : 4 dengan waktu optimum 2.9 – 3.6 menit.

Penentuan daya cerna protein dilakukan dengan metode in vitro

menggunakan teknik multi enzim. Hasil analisis menunjukkan bahwa daya cerna protein formula sagu instan berkisar antara 81.07 – 82.16%. Formula dengan komposisi 40% pati sagu, 15% tepung kedelai, 25% skim, 15% gula, dan 5% minyak nabati memiliki nilai daya cerna protein paling tinggi yaitu 82.16%. Hal ini terjadi karena formula tersebut mempunyai kandungan protein paling tinggi.

Penentuan takaran saji dan Angka Kecukupan Gizi dilakukan terhadap tiga formula tahap kedua. Penentuan takaran sajididasarkan pada kecukupan gizi rata-rata yang dianjurkan per hari. Pada penelitian ini jumlah takaran saji yang dianjurkan adalah 37 g. Angka Kecukupan Gizi (AKG) yang akan dipenuhi meliputi kalori, protein, lemak, dan karbohidrat. Sebelum dilakukan perhitungan AKG terlebih dahulu dilakukan perhitungan kandungan gizi per takaran saji. Hasil perhitungan menunjukkan bahwa AKG kalori formula sagu instan per takaran saji berkisar antara 7.20 – 7.30 %, AKG protein berkisar antara 5.98 – 8.33 %, AKG karbohidrat berkisar antara 8.73 – 9.49 %., AKG lemak formula sagu instan per takaran saji berkisar antara 3.76 – 5.27 %. AKG protein dan karbohidrat dapat memenuhi minimal 20% dari AKG yang dianjurkan sebagai syarat klaim tinggi apabila produk dikonsumsi tiga kali dalam sehari.

FORMULASI SAGU INSTAN SEBAGAI MAKANAN TINGGI KALORI

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

pada Departemen Ilmu dan Teknologi Pangan

Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh:

ANWAR SANUSI F24101067

2006

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

INSTITUT PERTANIAN BOGOR FAKULTAS TEKNOLOGI PERTANIAN

FORMULASI SAGU INSTAN SEBAGAI MAKANAN TINGGI KALORI

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

pada Departemen Ilmu dan Teknologi Pangan

Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh:

ANWAR SANUSI F24101067

Dilahirkan pada tanggal 15 Oktober 1983

Di Garut

Tanggal lulus: Maret 2006

Menyetujui,

Bogor, Maret 2006

Dr. Ir. Nuri Andarwulan, MSi Dosen Pembimbing

Mengetahui

Dr. Ir. Dahrul Syah, MSc

RIWAYAT HIDUP

Penulis dilahirkan di Garut, Jawa Barat pada tanggal 15

Oktober 1983. Penulis merupakan anak pertama dari dua

bersaudara, yang lahir dari pasangan Bapak Uyoh Saefuloh dan

Ibu Kokoy Rukoyah.

Pendidikan penulis dimulai di SDN Sindangreret

Kecamatan Ciranjang Kabupaten Cianjur pada tahun 1989. Pada tahun 1994

penulis pindah sekolah ke SDN Cirapuhan I Kecamatan Selaawi Kabupaten Garut

sampai tahun 1995. Penulis melanjutkan pendidikan di SLTPN 1 Selaawi

Kabupaten Garut kemudian pindah sekolah ke SLTPN 2 Sukaluyu sampai tahun

1998. Selanjutnya penulis memasuki jenjang pendidikan menengah di SMUN 1

Ciranjang Kabupaten Cianjur sampai tahun 2001. Pada tahun yang sama, penulis

diterima di Institut Pertanian Bogor (IPB) melalui jalur Undangan Seleksi Masuk

IPB (USMI) sebagai mahasiswa Departemen Teknologi Pangan dan Gizi,

Fakultas Teknologi Pertanian IPB.

Selama menempuh pendidikan di IPB, penulis pernah aktif di beberapa

organisasi, yaitu Badan Eksekutif Mahasiswa Fakultas Teknologi Pertanian (BEM

FATETA) dan Himpunan Mahasiswa Ilmu dan Teknologi Pangan (HIMITEPA).

Penulis juga pernah mengikuti kepanitiaan dari beberapa kegiatan yang

diselenggarakan oleh Departemen Teknologi Pangan dan Gizi maupun Fakultas

Teknologi Pertanian. Pada tahun 2004, penulis melakukan Praktek Lapangan (PL)

di PT Indofood Sukses Makmur Tbk. cabang Bandung dengan tema:

“Mempelajari Aspek Teknologi Proses Produksi Mie Instan di PT Indofood

Sukses Makmur Tbk. cabang Bandung”.

Penulis menyelesaikan tugas akhir penelitian sebagai salah satu syarat

memperoleh gelah sarjana dengan skripsi berjudul “Formulasi Sagu Instan

Sebagai Makanan Tinggi Kalori” dibawah bimbingan Dr. Ir. Nuri Andarwulan,

KATA PENGANTAR

Segala puji bagi Allah SWT yang telah memberikan karunia-Nya sehingga

penulisan skripsi ini dapat terlaksana dengan baik dan lancar. Skripsi yang

berjudul “Formulasi Sagu Instan Sebagai Makanan Padat Kalori” ini merupakan

laporan hasil penelitian yang penulis lakukan sebagai syarat mendapatkan gelar

sarjana di Instutut Pertanian Bogor.

Selama kegiatan penelitian maupun penulisan skripsi ini tentu tak lepas

dari bantuan berbagai pihak. Dalam kesempatan ini penulis mengucapkan terima

kasih sebesar-besarnya kepada :

1. Bapak dan Ibu tercinta, adikku tersayang Sulton Arif, serta seluruh

keluargaku atas do’a dan dukungannya.

2. Ibu Dr. Ir. Nuri Andarwulan, MSi. sebagai dosen pembimbing akademik

yang banyak memberikan arahan dan bimbingannya.

3. Bapak Dr. Ir. Dahrul Syah, MSc. dan Bapak Ir. Sutrisno Koswara, Msi.

atas kesediaannya menjadi dosen penguji dan masukan-masukannya untuk

perbaikan skripsi.

4. Irma Pratiwi atas cinta, kasih sayang, pengorbanan, perhatian, dan

dorongan moralnya kepada penulis sehingga menjadi kekuatan bagi

penulis untuk tetap semangat dalam melakukan penelitian. Kau terlahir

hanya untukku.

5. Teman-temanku Jalu, Este, Intan, dan Nandang. Jangan lupakan saat-saat

terindah sewaktu kita bersama.

6. Teman-temanku di kelompok C1 (Fajri, Kidik, dan Pahrudin) atas

kebersamaan dan kekompakannya selama praktikum.

7. Teman-teman satu bimbingan (Daniel, Martantri, dan Pahrudin) yang

selalu memberi masukan berarti kepada penulis

8. Teman-temanku Bro, Udin, Manong, Rahmat, Bangun, dan Pitoy. Kapan

tanding lagi

9. Teman-teman TPG 38, 39, dan 40 yang tidak bisa disebutkan satu persatu.

11.Semua teknisi dan laboran. Pak wahid, Pak Gatot, Pak sobirin, Pak Koko,

Pak Sidik, Pak Rojak, Pak Yahya, Pak Nur, Pak Iyas, Teh Ida, Bu

Rubiyah.Terima kasih atas bantuannya.

12.Semua pihak yang telah banyak membantu dalam pelaksanaan penelitian

maupun penulisan skripsi.

Dalam penulisan skripsi ini tak lepas dari kekurangan dan kesalahan dan

penulis mohon maaf. Penulis berharap semoga Skripsi ini dapat berguna bagi

semua pihak yang memerlukannya.

Bogor, Maret 2006

DAFTAR ISI

Halaman

KATA PENGANTAR ... i

DAFTAR ISI ... iii

DAFTAR TABEL ... vi

DAFTAR GAMBAR ... vii

DAFTAR LAMPIRAN ... viii

I. PENDAHULUAN A. LATAR BELAKANG... 1

B. TUJUAN ... 2

II. TINJAUAN PUSTAKA A. SAGU ... 3

1. Botani Tanaman Sagu ... 3

2. Pati Sagu ... 4

3. Pemanfaatan Sagu ... 8

B. KEDELAI ... 9

1. Komposisi Kimia Kedelai ... 10

2. Tepung Kedelai ... 10

3. Protein Kedelai ... 12

4. Lesitin Kedelai ... 13

C. MAKANAN TINGGI KALORI ... 14

D. PANGAN INSTAN ... 15

E. PENGERINGAN ... 16

1. Teori Pengeringan ... 16

2. Alat Pengering Drum ... 17

III. BAHAN DAN METODE A. BAHAN DAN ALAT ... 19

B. METODE PENELITIAN ... 19

1. Tahap Persiapan ... 20

2. Formulasi dan Pembuatan Produk ... 22

Halaman

C. PENGAMATAN ... 24

1. Kadar Air ... 24

2. Kadar Abu ... 25

3. Kadar Protein ... 25

4. Kadar Lemak ... 26

5. Kadar Karbohidrat ... 26

6. Kadar Serat Makanan ... 27

7. Penentuan Kalori Makanan ... 28

8. Daya serap air ... 28

9. Rasio Rehidrasi dan Waktu Rehidrasi ... 29

10. Daya Cerna Protein ... 29

11. Daya Cerna Pati ... 30

12. Uji Organoleptik ... 30

IV. HASIL DAN PEMBAHASAN A. TAHAP PERSIAPAN ... 32

1. Pencucian dan Pengayakan Pati ... 32

2. Penyangraian Pati ... 32

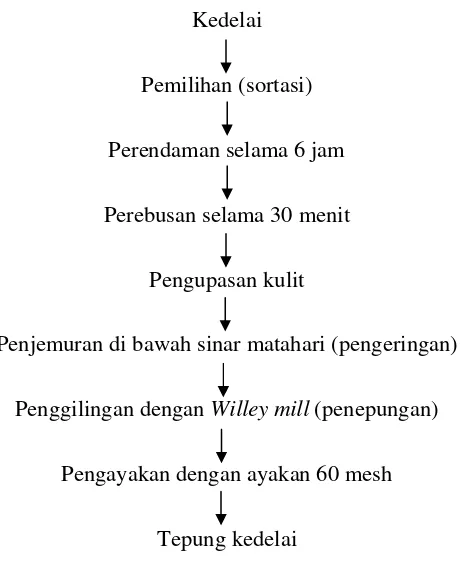

3. Pembuatan Tepung Kedelai ... 33

B. FORMULASI DAN PEMBUATAN PRODUK ... 34

1. Penyusunan Formula ... 34

2. Pembuatan Produk Sagu Instan ... 36

C. UJI ORGANOLEPTIK ... 39

1. Nilai Warna ... 40

2. Nilai Aroma ... 41

3. Nilai Tekstur ... 42

4. Nilai Rasa ... 43

5. Nilai Kerenyahan ... 45

6. Penerimaan umum ... 46

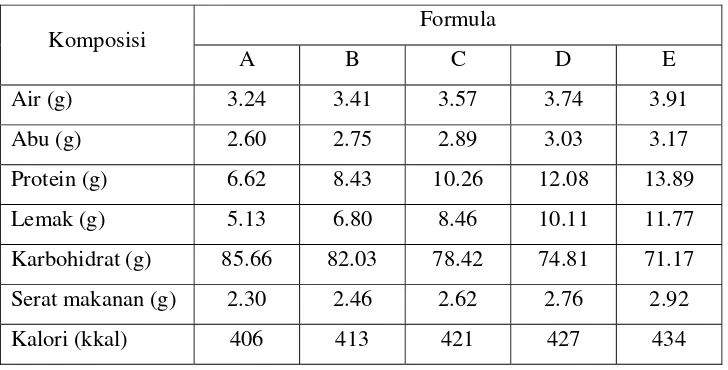

D. MUTU KIMIA SAGU INSTAN ... 47

1. Kadar Air ... 48

Halaman

3. Kadar Protein ... 50

4. Kadar Lemak ... 51

5. Kadar Karbohidrat ... 52

6. Kadar Serat Makanan (Dietary Fiber) ... 52

7. Kandungan Kalori ... 54

E. MUTU FISIK SAGU INSTAN ... 55

1. Daya Serap Air ... 55

2. Rasio Rehidrasi dan Waktu Rehidrasi ... 56

F. DAYA CERNA SAGU INSTAN ... 57

1. Daya Cerna Protein ... 57

2. Daya Cerna Pati ... 59

3. Penentuan Kalori Berdasarkan Daya Cerna ... 61

G. PENENTUAN TAKARAN SAJI DAN ANGKA KECUKUPAN GIZI ... 65

V. KESIMPULAN DAN SARAN A. KESIMPULAN ... 69

B. SARAN ... 72

DAFTAR PUSTAKA ... 74

DAFTAR TABEL

Halaman

Tabel 1. Karakteristik pati sagu dan beberapa jenis pati lain ... 5

Tabel 2. Komposisi kimia pati sagu per 100 g bahan ... 6

Tabel 3. Syarat mutu pati sagu menurut SNI 01-3792-1995 ... 6

Tabel 4. Komposisi kimia kedelai per 100 g bahan ... 11

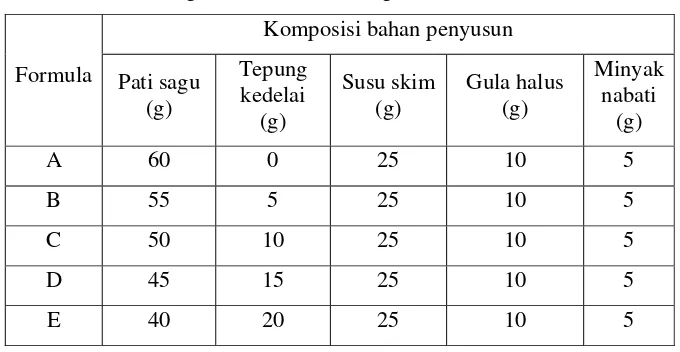

Tabel 5. Formula sagu instan (dalam 100 g bahan) ... 23

Tabel 6. Komposisi kimia bahan penyusun sagu instan hasil analisis proksimat per 100 g bahan (% bk) ... 35

Tabel 7. Perhitungan kandungan gizi formula sagu instan tahap pertama per 100 g bahan (% bk) berdasarkan data komposisi kimia bahan penyusun hasil analisis ... 35

Tabel 8. Formula sagu instan tahap kedua (dalam 100 g bahan) ... 39

Tabel 9. Perhitungan kandungan gizi formula sagu instan tahap kedua per 100 g bahan (% bk) berdasarkan data komposisi kimia bahan penyusun hasil analisis ... 39

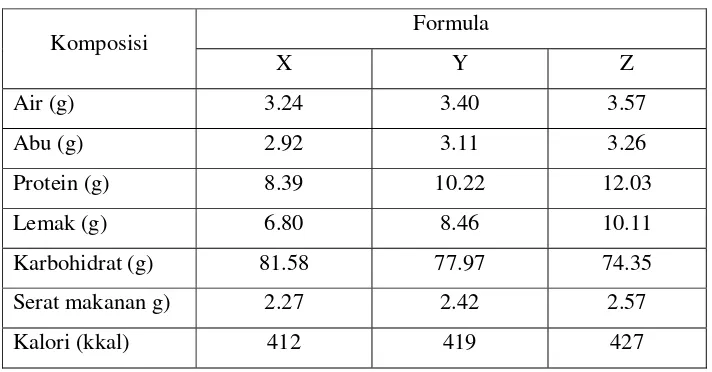

Tabel 10. Komposisi kimia formula sagu instan hasil analisis proksimat per 100 g bahan (% bk) ... 48

Tabel 11. Kandungan gizi formula sagu instan berdasarkan daya cerna protein dan pati per 100 g bahan (% bk) ... 62

Tabel 12. Kandungan gizi formula flakes triple mixed ubi jalar-kecambah kedelai-wheat germ berdasarkan daya cerna protein per 100 g bahan (% bk) ... 62

Tabel 13. Kandungan gizi formula pangan semi basah (PSB) dan kue satu dari buah sukun berdasarkan daya cerna protein dan pati per 100 g bahan (% bk) ... 63

Tabel 14. Kandungan gizi formula bubur bayi dari tepung kecambah kacang tunggak berdasarkan daya cerna protein dan pati per 100 g bahan (% bk) ... 63

Tabel 15. Kandungan gizi brownies buah kering dan plain cake buah kering berdasarkan daya cerna protein per 100 g bahan (% bk) ... 64

Tabel 16. Angka Kecukupan Gizi untuk acuan pelabelan pangan umum .... 65

DAFTAR GAMBAR

Halaman

Gambar 1. Bagan alir pencucian dan pengayakan pati sagu ... 20

Gambar 2. Bagan alir pembuatan pati sangrai ... 21

Gambar 3. Bagan alir pembuatan tepung kedelai metode Illinois ... 22

Gambar 4. Bagan alir proses pembuatan formula sagu instan ... 24

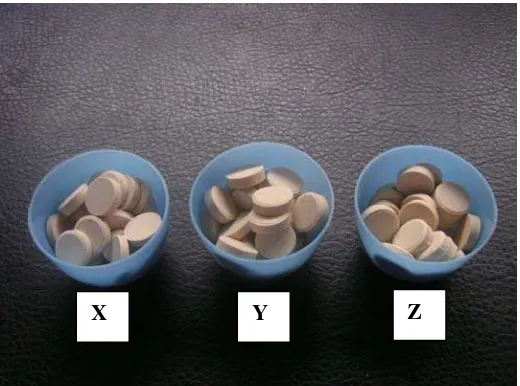

Gambar 5. Formula sagu instan ... 38

Gambar 6. Histogram pengaruh formulasi terhadap skor rata-rata kesukaan warna formula sagu instan... 40

Gambar 7. Histogram pengaruh formulasi terhadap skor rata-rata kesukaan aroma formula sagu instan ... 42

Gambar 8. Histogram pengaruh formulasi terhadap skor rata-rata kesukaan tekstur formula sagu instan ... 43

Gambar 9. Histogram pengaruh formulasi terhadap skor rata-rata kesukaan rasa formula sagu instan ... 44

Gambar 10. Histogram pengaruh formulasi terhadap skor rata-rata kesukaan kerenyahan formula sagu instan ... 45

Gambar 11. Histogram uji hedonik rangking formula sagu instan ... 46

Gambar 12. Daya serap air formula sagu instan ... 55

Gambar 13. Histogram pengaruh formulasi terhadap daya cerna protein formula sagu instan ... 58

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Data hasil analisis proksimat bahan baku sagu instan ... 78

Lampiran 2. Data hasil analisis proksimat formula sagu instan ... 80

Lampiran 3. Formulir uji hedonik dan rangking hedonik ... 82

Lampiran 4. Rekapitulasi data uji hedonik pertama ... 84

Lampiran 5. Rekapitulasi data uji hedonik kedua ... 87

Lampiran 6. Rekapitulasi data uji rangking hedonik. ... 89

Lampiran 7. Analisis ragam uji hedonik warna formula pertama ... 90

Lampiran 8. Analisis ragam uji hedonik aroma formula pertama ... 90

Lampiran 9. Analisis ragam uji hedonik tekstur formula pertama ... 91

Lampiran 10. Analisis ragam uji hedonik rasa formula pertama ... 92

Lampiran 11. Analisis ragam uji hedonik kerenyahan formula pertama ... 92

Lampiran 12. Analisis ragam uji hedonik warna formula kedua ... 93

Lampiran 13. Analisis ragam uji hedonik aroma formula kedua ... 94

Lampiran 14. Analisis ragam uji hedonik tekstur formula kedua ... 94

Lampiran 15. Analisis ragam uji hedonik rasa formula kedua ... 95

Lampiran 16. Analisis ragam uji hedonik kerenyahan formula kedua ... 96

Lampiran 17. Analisis ragam uji rangking hedonik formula kedua... 96

Lampiran 18. Rekapitulasi data daya cerna protein sagu instan ... 97

Lampiran 19. Rekapitulasi data daya cerna pati sagu instan ... 98

Lampiran 20. Rekapitulasi data daya serap air formula sagu instan ... 100

I. PENDAHULUAN

A. LATAR BELAKANG

Pertumbuhan penduduk yang sangat pesat seringkali menimbulkan

permasalahan dalam hal ketahanan pangan. Hal ini terjadi bila pertambahan

penduduk tidak diimbangi dengan ketersediaan pangan yang mencukupi. Pola

konsumsi yang hanya bertumpu pada satu jenis bahan pangan pokok menjadi

salah satu penyebab timbulnya masalah tersebut. Salah satu upaya yang harus

dilakukan untuk mencegah timbulnya masalah ketersediaan pangan adalah

upaya diversifikasi pangan. Upaya diversifikasi pangan adalah upaya

penganekaragaman bahan pangan agar tidak terjadi ketergantungan terhadap

salah satu jenis bahan pangan. Penyedianan bahan pangan alternatif

merupakan aspek penting dalam upaya diversifikasi pangan.

Sagu adalah salah satu bahan pangan lokal Indonesia yang mempunyai

potensi cukup tinggi untuk dijadikan bahan pangan alternatif makanan tinggi

kalori selain beras atau gandum. Sagu tersebar luas terutama di bagian timur

Indonesia seperti Maluku dan Irian Jaya.. Sagu memiliki jumlah kalori yang

cukup tinggi, sehingga sebagian masyarakat Indonesia menjadikan sagu

sebagai makanan pokok. Kandungan kalori sagu adalah sebesar 353 kkal per

100 g bahan (Direktorat Gizi Departemen Kesehatan RI, 1990). Angka ini

tidak jauh berbeda dengan jumlah kalori beras yaitu 364 kkal per 100 g bahan

yang merupakan makanan pokok sebagian besar masyarakat Indonesia.

Sebagai makanan dengan jumlah kalori tinggi, sagu berpotensi untuk

dijadikan makanan tinggi kalori seperti makanan darurat atau makanan

pendamping ASI. Makanan tinggi kalori adalah makanan yang mengandung

kalori diatas normal untuk memperoleh energi yang dibutuhkan dan

meningkatkan berat badan. Penambahan kalori dapat berkisar antara 30%

sampai 100% diatas kebutuhan pada umumnya (Lagua dan Cloudio, 1996).

Pemanfaatan sagu dewasa ini sudah mulai ditinggalkan karena

masyarakat Indonesia lebih memilih beras sebagai makanan pokok. Selain

sebagai makanan pokok, sagu juga diolah menjadi berbagai produk pangan

produk ekstrusi dan bubur sagu. Salah satu upaya pemanfaatan potensi sagu

adalah dengan membuat produk pangan instan berbasis sagu. Pangan instan

adalah produk pangan yang dibuat untuk mengatasi masalah penggunaan

produk pangan yang sering dihadapi misalnya penyimpanan, transportasi, dan

tempat (Hartomo dan Widiatmoko, 1992). Produk pangan berbahan dasar

sagu yang bisa dibuat menjadi pangan instan adalah sagu instan.

Pengembangan produk sagu instan akan memberikan nilai tambah dalam hal

kemudahan dan kepraktisan penyajian disamping bisa digunakan sebagai

makanan darurat karena kandungan kalorinya yang cukup tinggi.

B. TUJUAN PENELITIAN

Penelitian ini bertujuan untuk mendapatkan formula sagu instan yang

memiliki kandungan kalori yang tinggi dan diterima oleh konsumen. Formula

dibuat dengan menambahkan beberapa bahan lain sehingga diperoleh bentuk

pangan instan dengan jumlah kalori yang memenuhi syarat sebagai pangan

II. TINJAUAN PUSTAKA

A. SAGU

1. Botani Tanaman Sagu

Tanaman sagu merupakan salah satu tanaman yang pertama kali

digunakan oleh penduduk asia tenggara dan oseania sebagai bahan pangan.

Tanaman ini tumbuh subur di berbagai daerah di Indonesia seperti Maluku,

Irian Jaya, Sulawesi, Kalimantan Barat, Riau dan sebagian kecil Jawa.

Diperkirakan sekitar 2 juta hektar lahan sagu yang tumbuh secara alami dan

dapat menghasilkan sekitar 2.5 – 5 ton tepung sagu kering dari setiap

hektarnya (Flach, 1983).

Sagu termasuk tumbuhan monokotil dari divisio Spermatophyta, klas

Angiospermae, Subklas Monocotyledae, Ordo Spadiciflorae, Famili Palmae, Subfamili Lepidocaryoideae dan Genus Metroxylon. Nama genus Metroxylon

berasal dari bahasa Yunani, yang terdiri dari kata “metra” yang berarti isi

batang (empulur) dan “xylon” yang berarti xylem (Flach, 1983).

Habitat sagu umumnya adalah daerah rawa air tawar, di sekitar

sumber air, dan di sekitar aliran sungai dataran rendah yang lembab. Daerah

berlumpur basah dan bereaksi agak asam adalah lingkungan yang baik untuk

pertumbuhan tanaman sagu (Flach, 1983). Menurut Cecil et al. (1982), potensi pengembangan sagu cukup besar mengingat sagu dapat tumbuh di tempat

dimana tanaman lainnya tidak dapat tumbuh, tidak memerlukan pupuk dan

sedikit sekali memerlukan perawatan.

Pohon sagu merupakan tumbuhan yang berkembang biak melalui

tunas akar sehingga tumbuh berkelompok atau dengan bijinya. Pohon ini

termasuk jenis pohon yang berbunga sekali dan berdaun banyak dengan

ketinggian bisa mencapai lebih dari 10 meter dan berdiameter 40 cm

(Sumadiwangsa, 1995). Menurut McClatchey et. al. (2004), pohon sagu dapat tumbuh dengan cepat, dalam setahun tingginya bertambah lebih dari 1,5 meter

pada kondisi yang optimal.

Bagian terpenting dari tanaman sagu adalah batang sagu karena

menghasilkan pati sagu. Ukuran batang sagu serta kandungan pati yang

terkandung di dalamnya tergantung pada jenis sagu, umur dan habitat

pertumbuhannya. Pada umur panen sagu sekitar 11 tahun ke atas, empulur

sagu mengandung pati sekitar 15 - 20% (Rumalatu, 1981 yang dikutip oleh

Haryanto dan Pangloli, 1992).

2. Pati Sagu

a. Produksi Pati Sagu

Pati merupakan komponen kimia terbesar yang terdapat pada

batang sagu. Pati sagu diperoleh dari proses ekstraksi inti batang

(empulur) tanaman sagu. Menurut Flach (1983), empulur batang sagu

mengandung 20.2 – 29% pati, 50 – 66% air dan 13.8 – 21.3% bahan lain

atau ampas. Dihitung dari berat kering, empulur batang sagu mengandung

54 – 60% pati dan 40 – 46% ampas. Untuk membebaskan granula pati dari

jaringan pengikatnya dibutuhkan perombakan dinding sel dengan

pemarutan atau penggilingan dengan menggunakan air sebagai pelarut.

Kandungan pati dalam batang mencapai maksimal pada saat

sebelum pembungaan. Pada fase pembungaan atau pembuahan,

kandungan pati akan cepat menurun, penurunan tersebut terjadi

dikarenakan pati yang terdapat pada batang sagu akan diubah menjadi

gula (Haska, 1982 dikutip oleh Muwarni, 1989). Haryanto dan Pangloli

(1992) menyatakan bahwa penurunan kandungan pati biasanya ditandai

dengan mulai terbentuknya primordia bunga. Setelah melewati fase

primordia, kandungan pati menurun karena digunakan sebagai energi

untuk pembentukan bunga dan buah. Setelah pembungaan dan

pembentukan buah, batang akan menjadi kosong dan tanaman sagu mati.

Keadaan tersebut dapat mempermudah petani dalam mengetahui

rendemen pati sagu maksimal.

b. Karakteristik dan Komposisi Kimia Pati Sagu

Menurut Flach (1983) pati sagu mengandung 27% amilosa dan

73% amilopektin. Wirakartakusumah et al. (1984) mengemukakan bahwa pati sagu mengandung 27.4% amilosa dan 72.6% amilopektin.

dan derajat gelatinisasi pati. Semakin besar kandungan amilopektin maka

pati akan lebih basah, lengket dan cenderung sedikit menyerap air.

Sebaliknya jika kandungan amilosa tinggi, pati bersifat kering, kurang

lekat dan mudah menyerap air (higroskopis).

Cecil et al. (1982) menyatakan bahwa granula pati sagu berbentuk oval dengan ukuran yang cukup besar yaitu 20 – 60 mikron. Pati sagu juga

mempunyai suhu gelatinisasi yang cukup tinggi yaitu sekitar 69 oC.

Sedangkan menurut Knight (1989), pati sagu memiliki granula yang

berbentuk elips agak terpotong dengan ukuran granula sebesar 20 – 60

mikron dan suhu gelatinisasinya berkisar antara 60 – 72 oC. Karakteristik

pati sagu dibandingkan dengan beberapa jenis pati lain dapat dilihat pada

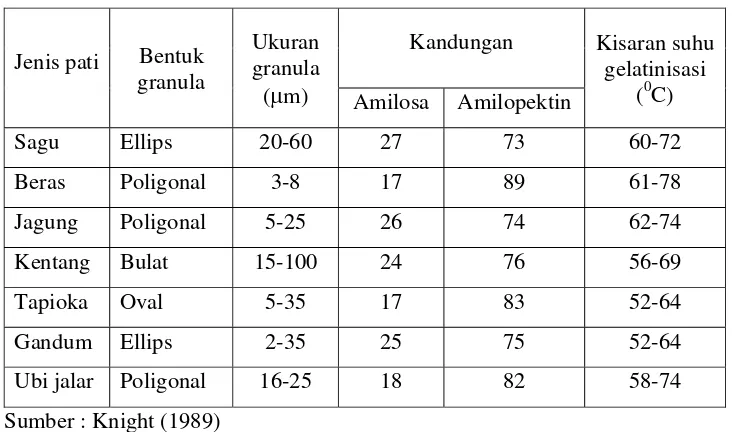

Tabel 1.

Tabel 1. Karakteristik pati sagu dan beberapa jenis pati lain

Jenis pati Bentuk granula

Ukuran granula (μm)

Kandungan Kisaran suhu gelatinisasi

(0C) Amilosa Amilopektin

Sagu Ellips 20-60 27 73 60-72

Beras Poligonal 3-8 17 89 61-78

Jagung Poligonal 5-25 26 74 62-74

Kentang Bulat 15-100 24 76 56-69

Tapioka Oval 5-35 17 83 52-64

Gandum Ellips 2-35 25 75 52-64

Ubi jalar Poligonal 16-25 18 82 58-74

Sumber : Knight (1989)

Sebagaimana bahan pangan lain, pati sagu mempuyai kandungan

kimia yang tidak jauh berbeda yaitu terdiri dari karbohidrat, protein,

lemak dan mineral. Menurut Direktorat Gizi Departemen Kesehatan RI

(1990), pati sagu sebagian besar terdiri dari karbohidrat dan sedikit

protein. Kandungan kalori pati sagu relatif besar yaitu 353 kkal. Nilai ini

tidak jauh berbeda dengan nilai kalori beras yaitu 364 kkal. Komposisi

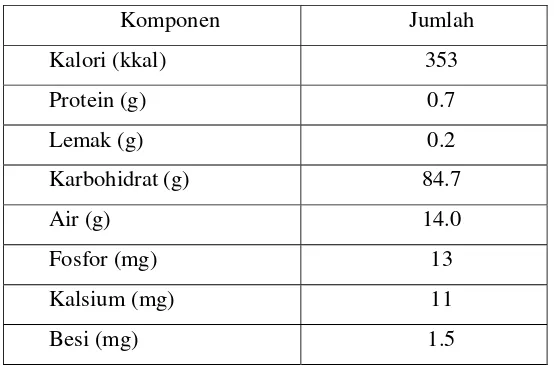

Tabel 2. Komposisi kimia pati sagu per 100 g bahan

Komponen Jumlah

Kalori (kkal) 353

Protein (g) 0.7

Lemak (g) 0.2

Karbohidrat (g) 84.7

Air (g) 14.0

Fosfor (mg) 13

Kalsium (mg) 11

Besi (mg) 1.5

Sumber : Direktorat Gizi Departemen Kesehatan RI (1990)

Mutu pati sagu sangat ditentukan oleh banyak faktor seperti

ukuran, bentuk, warna, aroma, rasa, serta faktor lainnya. Penentuan

standar mutu pati sagu diperlukan agar dalam penggunaannya sebagai

bahan makanan dapat menjamin keselamatan konsumen. Badan

Standarisasi Nasional telah mengeluarkan Standar Nasional Indonesia

(SNI) mengenai standar mutu pati sagu seperti yang terlihat pada Tabel 3.

Tabel 3. Syarat mutu pati sagu menurut SNI 01-3792-1995

Karakteristik Kriteria

Kadar air % (b/b)

Kadar abu % (b/b)

Kadar serat kasar % (b/b)

Derajat asam (ml NaOH 1 N/100 g)

Kadar SO2 (mg/kg)

Jenis pati lain selain pati sagu

Kehalusan (lolos ayakan 100 mesh) % (b/b)

Total Plate Count (koloni/g)

Maksimum 13

Maksimum 0.5

Maksimum 0.1

Maksimum 4

Maksimum 30

Tidak boleh ada

Minimum 95

Maksimum 106

Sumber : Dewan Standarisasi Nasional (1995)

c. Fenomena Gelatinisasi Pati

Granula pati tidak larut dalam air dingin tetapi akan mengalami

pengembangan granula pati bersifat reversible tetapi jika pemanasan telah mencapai suhu tertentu penembangan granula pati menjadi irreversible

dan terjadi perubahan struktur granula. Proses ini disebut gelatinisasi dan

suhu terjadinya gelatinisasi disebut suhu gelatinisasi (Winarno, 1984).

Wirakartakusumah (1981) menyatakan bahwa gelatinisasi sangat

tergantung kepada jumlah air dan panas. Penetrasi air dan panas secara

bersamaan ke dalam granula pati menyebabkan pengembangan volume

dari granula. Pengembangan volume granula ini dimulai dari bagian

amorphus. Energi yang cukup akan memutuskan ikatan hidrogen intermolekul pada bagian ini menyebabkan granula mengembang tetapi

belum cukup untuk merusak susunan kristal pada bagian lain dari granula.

Menurut Grenwood (1970), pada kisaran suhu gelatinisasi, granula pati

akan kehilangan pola birefringence dan komponen pati akan berdifusi ke dalam air .

Badenhuizen (1955) menyatakan jika pemanasan terus

berlangsung maka pengembangan granula selanjutnya akan menyebabkan

hilangnya orientasi radial dari misella di dalam granula dan menyebabkan

hilangnya pola birefringence dari granula. Selanjutnya pemanasan akan lebih meregangkan misella, sehingga air akan lebih banyak terperangkap

dalam granula mengakibatkan granula makin membesar sampai pada

suatu keadaan dimana pati kehilangan struktur kristalnya sama sekali.

Pemanasan campuran granula pati dan air hingga diatas suhu kritis akan

melemahkan ikatan hidrogen struktur pati pada granulanya sehingga

melemahkan integritas strukturnya, dan air menjadi masuk sehingga

terjadi hidrasi terhadap amilosa dan amilopektin (Wuzburg, 1989).

Kulp (1975) menyatakan bahwa selama proses gelatinisasi,

suspensi pati berubah menjadi pasta yang semakin kental dengan semakin

meningkatnya suhu. Granula pati dalam keadaan utuh tahan terhadap

reaksi dengan bahan kimia dan enzim, serta hanya sedikit mengandug air.

Tetapi setelah mengembang, granula menjadi rentan terhadap bahan

banyak dari beratnya sendiri. Perubahan ini terjadi pada selang suhu yang

sangat kecil yang disebut selang suhu gelatinisasi.

Proses pemasakan pada bahan yang mengandung pati

menyebabkan terjadinya gelatinisasi pati. Pati yang mengalami pemasakan

merupakan salah satu bentuk dari pati termodifikasi. Dengan pemasakan

didapatkan produk yang memiliki sifat lebih mudah menyerap dan

mengembang dalam air dingin (Vieira, 1997).

3. Pemanfaatan Sagu

Sagu telah dimanfaatkan sebagai bahan makanan pokok dan penyerta

ataupun nyamikan dengan beragam kue di kepulauan Maluku sejak ratusan

tahun yang lalu. Sebagai bahan pangan, sagu mempunyai keunggulan

komparatif terhadap bahan pangan lain, antara lain yaitu dapat disimpan

dalam jangka waktu yang lama, dapat dipanen dan diolah tanpa mengenal

musim serta resiko terkena penyakit tanaman kecil (Djoefrie, 1999).

Beberapa penelitian tentang diversifikasi pangan sagu oleh beberapa

instansi telah dilakukan, hasilnya mempunyai prospek untuk dikembangkan

lebih lanjut. Pembuatan empek-empek, bakso, mie, so’un dan makanan kecil

seperti kue kukus, kue bolu, kue lapis, onde-onde, dodol dan cendol dari sagu

telah dapat diterima masyarakat (Djoefrie, 1999).

Hasil penelitian Sidik (1990), menunjukkan bahwa peningkatan

jumlah tepung sagu yang ditambahkan pada selang 5-15% dapat

menurunkan kadar air, kadar urea serta kadar protein bakso ikan cucut

sebelum digoreng. Namun demikian, daya cerna protein dan derajat reaksi

pencoklatan enzimatis dari bakso goreng tidak dipengaruhi oleh peningkatan

jumlah tepung sagu yang digunakan.

Pembuatan roti tawar dan mie basah dengan mensubstitusi terigu

dengan sagu sebesar 10-50% dan 0-40% dilakukan oleh BPPT (Badan

Pengkajian dan Penerapan Teknologi). Hasilnya substitusi pati sagu sampai

30% masih disukai panelis uji organoleptik (Pangloli dan Royaningsih, 1992

dikutip oleh Djoefrie, 1999). Pangloli dan Royaningsih sebelumnya telah

mencoba mensubstitusi terigu dengan sagu untuk pembuatan biskuit dan

pembuatan cracker ternyata masih disukai panelis terutama mengenai warna, rasa, dan kerenyahannya. Sebelumnya Clark et al. (1977) dikutip oleh Djoefrie (1999) menyatakan bahwa substitusi tepung gandum dengan tepung

terigu sebanyak 10% tidak mempengaruhi mutu roti terutama tekstur dan

rasanya.

Hasil penelitian Tasman (1981), menunjukkan bahwa penggunaan

tepung sagu dan tepung kedelai pada pembuatan biskuit berpengaruh terhadap

aroma, warna dan kerenyahan biskuit. Semakin banyak penggunaan tepung

sagu dan tepung kedelai, aroma dan warna biskuit semakin kurang disukai,

sedangkan tekstur biskuit menjadi semakin renyah. Penggunaan tepung sagu

dan tepung kedelai dengan perbandingan 7 : 3 menghasilkan biskuit dengan

rasa, aroma dan warna yang dapat diterima, serta mempunyai kerenyahan

yang lebih baik dari pada biskuit dengan bahan terigu dan susu. Hasil

penelitian ini juga menunjukkan bahwa makin banyak tepung sagu dan tepung

kedelai yang ditambahkan menyebabkan kadar air rendah dan penyerapan air

tinggi, namun tidak berpengaruh terhadap kadar lemak dan kadar gula biskuit.

Ngadiwijaya dan Amos (1996) dikutip oleh Djoefrie (1999),

menyatakan bahwa pemanfaatan pati sagu untuk industri pangan telah

dilakukan untuk pembuatan glukosa, alkohol, dekstrin, sirup, kerupuk,

makanan ringan dan makanan bayi. Hasil penelitian Santosa (1989) tentang

formulasi makanan sapihan menunjukkan bahwa semakin tinggi kandungan

pati sagu, maka semakin besar pula kekambaan produk yang dihasilkan (pada

berat bahan yang sama volume produk lebih besar), viskositas semakin tinggi,

daya serap air juga semakin semakin tingi. Berdasarkan penelitian Harun

(1988), formula 75% pati sagu, 20% kedelai, dan 5% jagung memiliki

kerenyahan produk ekstrusi dan nilai gizi yang baik, sedangkan aroma, rasa

dan warna dapat diperbaiki dengan cara menambahkan zat flavor dan

pewarna.

B. KEDELAI

Kedelai sebagai bahan makanan mempunyai arti penting dalam

penyediaan sumber protein nabati murah. Di Indonesia, kedelai telah

kecap. Disamping itu kedelai juga dapat digunakan sebagai bahan penolong

dalam pembuatan roti, kue, donat, dan juga sebagai campuran dalam

pembuatan makanan bayi (Hubeis, 1984).

Koswara (1992) menyatakan bahwa produk olahan kedelai dapat

diklasifikasikan menjadi dua kelompok, yaitu makanan terfermentasi dan

makanan nonfermentasi. Makanan terfermentasi dapat berupa hasil

pengolahan tradisional yang terdapat dan berpotensi di pasaran dalam negeri

adalah tempe, kecap dan tauco, sedangkan produk nonfermentasi diperoleh

dari hasil industri tradisional yaitu tahu dan kembang tahu.

1. Komposisi Kimia Kedelai

Menurut Wolf dan Cowan (1975), bagian utama dari kacang kedelai

terdiri dari kulit (8%) dan kotiledon (90%), selain itu terdapat struktur minor

yaitu hipokotil dan plumul dengan persentase keduanya 2%. Kedelai

bervariasi dalam ukuran, warna, bentuk dan komposisi kimianya. Komposisi

kimia kedelai juga bervariasi menurut varietas, keadaan tumbuh, umur pada

saat dipanen dan budidaya penanamannya. Komponen utama yang paling

penting dari kedelai adalah protein (35%) dan lemak (18%).

Kedelai mengandung sekitar 18 – 20% lemak dan 85% dari jumlah

tersebut terdiri dari asam lemak tak jenuh yang bebas kolesterol. Selain itu, di

dalam lemak kedelai terdapat beberapa fosfolipida penting yaitu lesitin,

sepalin, dan lipositol. Kedelai mengandung karbohidrat sekitar 35% dan

hanya 12 – 14% saja yang dapat digunakan tubuh secara biologis. Secara

umum kedelai merupakan sumber vitamin B yang terdiri dari vitamin B1, B2,

niasin, piridoksin dan lainnya. Kedelai banyak mengandung kalsium dan

fosfor, sedangkan zat besi terdapat dalam jumlah relatif sedikit. Mineral lain

terdapat dalam jumlah yang sangat sedikit (kurang dari 9%) yaitu Boron.

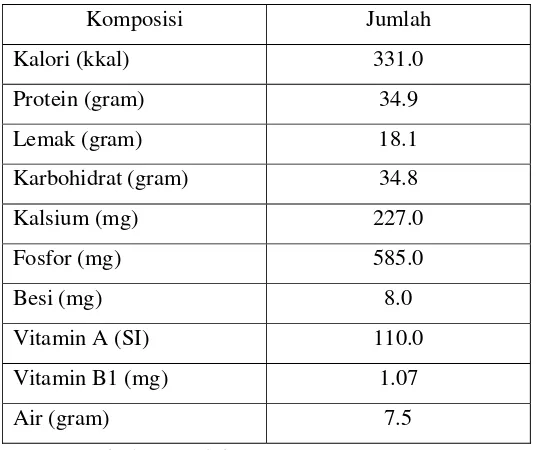

Magnesium, Berilium dan Seng (Koswara, 1992). Komposisi kimia kedelai

selengkapnya dapat dilihat pada Tabel 4.

2. Tepung Kedelai

Tepung kedelai adalah suatu produk yang digiling halus dan berasal

1978). Secara umum, tepung kedelai dapat dikelompokkan dalam tiga

kelompok berdasarkan pada kandungan lemaknya, yaitu : tepung kedelai

dengan lemak penuh (full fat), tepung kedelai kadar lemak rendah (low fat), dan tepung kedelai tanpa lemak (deffated flour).

Tabel 4. Komposisi kimia kedelai per 100 g bahan

Komposisi Jumlah

Kalori (kkal) 331.0

Protein (gram) 34.9

Lemak (gram) 18.1

Karbohidrat (gram) 34.8

Kalsium (mg) 227.0

Fosfor (mg) 585.0

Besi (mg) 8.0

Vitamin A (SI) 110.0

Vitamin B1 (mg) 1.07

Air (gram) 7.5

Sumber : Direktorat Gizi Departemen Kesehatan RI (1990).

Tepung kedelai kadar lemak penuh dihasilkan dari biji kedelai utuh,

sedangkan tepung kedelai dengan kadar lemak rendah dapt dihasilkan dari

proses penepungan soy bean meal (bungkil kedelai) yang dihasilkan dari pengepresan biji kedelai (setelah diambil minyaknya). Bungkil kedelai yang

dihasilkan kemudian diberi perlakuan panas, dikeringkan, digiling dan diayak

seperti pada pembuatan kadar lemak penuh (Hariyadi, 1997).

Tepung kedelai lemak penuh dibuat dari kedelai tanpa kulit dan

mengandung 40% protein. Albrecth et al. (1967) telah mengembangkan suatu cara pembuatan tepung kedelai lemak penuh yang murah dan dapat dilakukan

di negara-negara yang sedang berkembang. Menurut Albrecth et al. (1967), ada tiga cara pemasakan kedelai yang mudah yaitu dengan cara penyangraian,

pengukusan dan perebusan. Pembuatan tepung kedelai lemak penuh meliputi

perendaman, perebusan, pengeringan, pemecahan, pelepasan kulit,

Perendaman dilakukan selama satu malam (± 16 jam) menyebabkan kedelai mengembang hingga mencapai 2 kali lipat dari volume asalnya dan

bobotnya 2,5 kali bobot semula (Albrecth et al. 1967). Perendaman bertujuan meningkatkan kadar air awal agar konduktivitas panas biji kedelai makin baik.

Sedangkan menurut Mustakas et al. (1967), perendaman bertujuan untuk mencapai pemasakan maksimum yang merata serta untuk melarutkan enzim

lipoksigenase. Tetapi menurut Tangenjaya (1976), perendaman yang terlalu

lama yaitu melebihi 8 jam akan menyebabkan banyak bahan padat yang

terlarut di dalam air perendaman. Perendaman selama 24 jam dan 72 jam akan

menurunkan kadar protein menjadi 38.4 dan 34.8%, serta menurunkan kadar

lemak dari 23.5% menjadi 18.85% (Sutantyo, 1976)

Albrecth et al. (1967) melakukan proses pengeringan tidak menggunakan panas, melainkan menggunakan kipas angin untuk

menggerakkan udara di sekitar kedelai, pengeringan dapat dicapai selama

kurang lebih 18 jam. Penjemuran merupakan cara yang paling praktis dan

paling mudah untuk menurunkan kadar air bahan pangan. Akan tetapi jika

penjemuran berjalan lambat akan menyebabkan tumbuhnya jamur pada

kedelai dan akan timbul lendir dan bau (Tangenjaya, 1976).

3. Protein Kedelai

Protein merupakan komponen terbesar dan utama pada kedelai.

Sekitar 90% protein kedelai adalah globulin yang terdapat sebagai protein

cadangan, sisanya terdiri atas enzim-enzim intraseluler (lipoksigenase, urease,

amilase), hemaglutinin, inhibitor protein, dan lipoprotein membran (Kinsella,

1979). Menurut Muchtadi (1989) protein kedelai kaya akan asam amino lisin

tetap kekurangan asam amino sulfur terutama metionin.

Selain merupakan komponen terbesar, protein juga berperan dalam

memberikan sifat-sifat fungsional yang khas pada berbagai produk pangan.

Sifat-sifat fungsional protein kedelai meliputi kemampuan protein mengikat

air dan menahan air, serta mengemulsi dan mengendalikan. Sifat-sifat ini yang

dapat menguntungkan dalam sistem pangan antara lain dalam pembuatan roti

Protein kedelai dapat membantu pembentukan emulsi minyak dalam

air. Fungsi protein kedelai adalah menstabilkan emulsi bila emulsi ini telah

terbentuk. Hal tersebut disebabkan karena protein kedelai mempunyai sifat

mengadsorpsi air. Menurut Hartomo dan Widiatmoko (1992), sifat

mengadsorpsi air disebabkan protein kedelai bersifat hidrofilik sehingga

cenderung menyerap air dan menahan dalam suatu sistem pangan.

4. Lesitin Kedelai

Lesitin merupakan senyawa kimia yang mempunyai struktur seperti

lemak yang mengandung gliserol, asam lemak, asam fosfat, dan kolin. Lesitin

tersebar luas di dalam sel tubuh. Selain itu, senyawa kimia ini juga dikenal

sebagai emulsifier yang berikatan antara air dan lemak. Lestin merupakan zat padat elastis hingga cairan berwarna kuning muda hingga coklat, tidak berbau

atau berbau khas mirip pala, dan rasanya lemah. Lesitin banyak terdapat pada

biji-bijian dan digunakan untuk jenis emulsi o/w (Hartomo dan Widiatmoko,

1992).

Menurut Hartomo dan Widiatmoko (1992), lesitin merupakan

emulsifier alami yang berasal dari kedelai. Lesitin kedelai mempunyai beberapa kelebihan, yaitu dapat mengikat permukaan dari asam lemak non

polar sehingga daya emulsifiernya tinggi, larut dalam asam lemak, memiliki

gugus polar dan non polar. Ujung bergugus polar bersifat suka air dan

cenderung larut dalam air, sedangkan ujung yang bergugus non polar bersifat

suka lemak dan cenderung larut dalam lemak atau minyak. Adapun kelemahan

lesitin adalah praktis tidak larut dalam minyak. Lesitin sebagai emulsifier

dapat diaplikasikan untuk pembuatan margarin, es krim, coklat, susu, roti, dan

lain-lain.

Lesitin pada kedelai berfungsi sebagai zat penginstan yang bekerja

pada permukaan padatan dan cairan, sebagai pengontrol interaksi

hidrofilik-hidrofobiknya. Adanya lesitin sebagai pengemulsi berfungsi untuk

memoptimumkan dispersi lemak pada fase cair. Lesitin dapat mengurangi

gesekan internal molekul lemak dan karbohidrat sehingga mencegah

Menurut Hartomo dan Widiatmoko (1993), lesitin diperoleh dari

kedelai dengan cara diekstrak, dihilangkan minyaknya, difraksionasi, dan

dimodifikasi sesuai keperluan. Proses pengolahan kedelai menjadi lesitin

mencakup tiga tahap utama, yaitu : 1) menginaktivasi rasa pahit/getir dan

enzimnya, membunuh bakteri, mengurangi kadar air, dan memberi rasa khas

kacang-kacang; 2) meningkatkan nilai gizi dan memperbesar daya cerna

protein; 3) mengaktivasi kompleks lesitin, meningkatkan sifat antioksidan,

memperbesar sifat mengikat serta emulsinya dengan konsistensi baik.

C. MAKANAN TINGGI KALORI

Menurut Lagua dan Cloudio (1996), makanan tinggi kalori adalah

makanan yang mengandung kalori diatas normal untuk memperoleh energi

yang dibutuhkan dan meningkatkan berat badan. Penambahan kalori dapat

berkisar antara 30% sampai 100% diatas kebutuhan pada umumnya.

Menurut NLEA (Nutrition Labelling Education And Act) dikutip oleh Wijaya (1997), persyaratan klaim tinggi (high) pada label produk pangan adalah lebih besar atau sama dengan 20% angka kecukupan gizi, Sedangkan

menurut Badan Pengawas Obat dan Makanan (BPOM RI), klaim pangan

tinggi kalori (pangan berkalori) digunakan apabila pangan tersebut dapat

memberikan minimum 300 kkal per hari.

Menurut Eriyatno dan Tim Fateta (1998) dalam Shalehin (1999),

pangan darurat merupakan jenis produk pangan tinggi kalori, diproduksi

secara masal dengan biaya murah dan mudah dalam pendistribusiannya.

Produk pangan darurat didesain sedemikian rupa sebagai sumber makanan

pada situasi darurat tertentu seperti bencana alam, badai topan, dan gempa

bumi, yaitu saat asupan makanan sangat kurang.

Beberapa karakteristik penting yang menjadi syarat produk pangan

darurat yang baik adalah: 1) aman dikonsumsi; 2) enak (mutu sensori dapat

diterima konsumen); 3) mudah diperoleh/disalurkan; 4) mudah digunakan

(penyajiannya mudah); 5) nutrisi lengkap (kalori tinggi); 6) umur simpan

panjang (awet); 7) stabil terhadap kerusakan mikrobiologi, kimia dan fisik; 8)

(www.nap.edu). Adapun sifat-sifat pangan darurat dapat berupa pangan kering

siap santap, produk pangan kering siap hidang, produk pangan semi basah

berkalori tinggi, dan bahan pokok setempat yang awet atau tahan lama.

Salah satu aplikasi produk pangan tinggi kalori adalah pangan militer

(military rations). Produk pangan militer biasanya berbentuk pangan siap saji yang dikemas khusus sehingga mudah dibawa dalam tas atau kantong

pakaian. Kandungan gizi setiap jenis pangan militer menyediakan kurang

lebih 1250 kkal dengan 13% protein, 36% lemak, dan 51% karbohidrat

(www.olive-drab.com/od_rations.php).

Beberapa penelitian tentang makanan tinggi kalori (pangan darurat)

telah dilakukan, salah satunya adalah formulasi makanan tinggi kalori dari

buah sukun dengan produk kue satu dan pangan semi basah (dodol)

(Sukmaningrum, 2003). Hasil penelitian menunjukkan bahwa produk kue satu

memiliki nilai kalori sebesar 372 kkal/100 g, sedangkan produk pangan semi

basah (dodol) memiliki nilai kalori sebesar 324 kkal/100 g. Dari hasil uji

organoleptik diketahui bahwa formulasi dodol dengan komposisi 100% puree

sukun terhadap tepung ketan ternyata paling disukai konsumen, sedangkan

pada formulasi kue satu, penggunaan 100% tepung sukun sebagai bahan baku

utama cukup bisa diterima konsumen.

Pada penelitian ini akan dilakukan formulasi makanan tinggi kalori

sekaligus sebagai makanan instan dengan bahan baku pati sagu. Formula

dibuat dengan penambahan beberapa bahan lain sehingga diperoleh jumlah

kalori minimal 300 kkal/100 g sebagai syarat makanan tinggi kalori.

Penyusunan formula didasarkan pada perbandingan antara pati sagu sebagai

sumber kalori utama dan tepung kedelai sebagai sumber protein utama.

Formula-formula yang telah dibuat selanjutnya diuji dengan uji organoleptik

untuk mengetahui tingkat penerimaan konsumen.

D. PANGAN INSTAN

Menurut Hartomo dan Widiatmoko (1992), pangan instan adalah

produk pangan yang dibuat untuk mengatasi masalah penggunaan produk

Pada dasarnya pembuatan produk pangan instan dilakukan dengan

menghilangkan kadar air sehingga mudah ditangani dan praktis dalam

penyediaan. Bentuk pangan instan biasanya mudah ditambah air

(dingin/panas) dan mudah larut sehingga mudah disantap.

Pembuatan produk pangan yang memiliki sifat instan dapat dilakukan

dengan dua cara yaitu perlakuan permukaan dengan modifikasi sifat kimia

bahan dan penambahan zat aditif. Perlakuan permukaan dibuat dengan

memberi perlakuan mekanis khusus pada permukaan partikel bahan yaitu

dengan panas dan pengadukan. Dengan perlakuan panas dan pengadukan akan

membuat partikel bubuk diperbesar menjadi aglomerat berstruktur pori.

Penggunaan zat aditif dilakukan dengan menambahkan zat tertentu untuk

membuat sifat produk lebih mudah dibasahi, aglomerat tidak terlalu keras,

partikel mudah mekar (Hartomo dan Widiatmoko, 1992).

Menurut Hartomo dan Widiatmoko (1992), sifat instan produk pangan

yang baik ditentukan oleh beberapa kriteria tertentu antara lain: 1) Sifat

hidrofilik; 2) Kandungan lapisan gel yang dapat menghambat proses

pembasahan; 3). Waktu pembasahan yang tepat, yaitu harus segera turun

(tenggelam tanpa menggumpal); dan 4). Mudah terdispersi yaitu tidak

membentuk endapan.

E. PENGERINGAN 1. Teori Pengeringan

Pengeringan adalah proses pindah panas dan kandungan air secara

simultan. Udara panas yang dibawa oleh media pengering akan digunakan

untuk menguapkan air yang terdapat didalam bahan. Uap air yang berasal dari

bahan akan dilepaskan dari permukaan bahan ke udara kering (Pramono,

1993). Dasar proses pengeringan adalah terjadinya penguapan air ke udara

karena perbedaan kandungan uap air antara udara dengan bahan yang

dikeringkan. Tujuan pengeringan adalah mengurangi kadar air bahan sampai

batas dimana perkembangan mikroorganisme dan kegiatan enzim yang dapat

menyebabkan pembusukan terhambat atau terhenti agar bahan memiliki masa

Henderson et al. (1976), mengungkapkan bahwa proses pengeringan memberikan keuntungan: masa simpan produk kering lebih lama, untuk

biji-bijian hasil pertanian, viabilitas biji lebih terjamin, dan memperkecil serta

meringankan volume produk, sehingga memudahkan penanganan

penyimpanan dan transportasi. Namun disisi lain pengeringan memiliki

beberapa kerugian, yaitu rusak atau berkurangnya vitamin-vitamin dan zat

warna, hilangnya flavor yang mudah menguap dan menimbulkan bau gosong

jika kondisi pengeringan tidak terkendali (Desroiser, 1988).

2. Alat Pengering Drum

Pengering drum (drum dryer) digunakan untuk mengeringkan bahan dalam bentuk bubur atau larutan. Drum berputar pada sumbu horizontal dan

dipanaskan secara internal dengan uap air atau medium pemanas lain

(Brennan, 1974). Bahan yang akan dikeringkan disebarkan dalam bentuk

lapisan tipis pada permukaan drum. Pengeringan berlangsung pada saat drum

berputar. Proses pengeringan dapat dilakukan dalam udara terbuka (tekanan 1

atmosfir) atau dalam keadaan hampa udara. Produk yang kering dilepaskan

dari permukaan drum dengan menggunakan pisau pengikis pada saat

perputaran drum telah mencapai 2/3-3/4 sejak bahan pertama kali dimasukkan

ke dalam pertemuan dua permukaan drum. Produk kering tersebut kemudian

digiling menjadi bubuk yang halus (Desrosier, 1988).

Pengering drum sangat fleksibel dalam operasi dan mewakili satu tipe

peralatan proses dimana semua variabel dapat diubah secara mandiri.

Variabel yang terlibat dalam operasi pengering drum yaitu: 1) tekanan uap

atau suhu medium pemanas yang mengatur suhu permukaan drum, 2)

kecepatan putar yang menentukan waktu kontak antara film dan permukaan

drum yang panas, 3) jarak antara drum yang akan menentukan ketebalan film

yang terbentuk, dan 4) kondisi bahan misalnya konsentrasi, karakteristik fisik,

dan suhu larutan yang dikeringkan (Moore, 1995).

Secara umum alat pengering drum memiliki dua tipe, yaitu drum

tunggal dan drum ganda. Pada drum tunggal, pembentukan film atau lapisan

dilakukan dengan mencelupkan drum pada bubur atau larutan, sedangkan

yang akan dikeringkan dimasukkan dari bagian atas pada daerah di antara dua

drum (APV Crepaco, 1992). Alat pengering drum ganda digunakan untuk mengeringkan bahan pangan, kimia, dan farmasi dengan berbagai variasi

bobot jenis dan viskositas. Karakteristik bahan yang dapat dikeringkan

dengan alat pengering drum ganda adalah berbentuk cairan atau pasta, sensitif terhadap panas, dan dipasarkan dalam bentuk bubuk yang mudah

direhidratasi. Bahan-bahan yang sensitif terhadap panas dapat dikeringkan

dengan baik karena kontak dengan permukaan drum bertemperatur tinggi berlangsung hanya dalam beberapa detik (Moore, 1995).

Untuk bahan organik yang berbentuk larutan kental (viscous solution), proses pengeringan dilakukan pada tekanan uap 3-5 bar dan kecepatan putar

drum 2 rpm. Konsentrasi bahan (larutan) yang masuk alat pengering sekitar 28% (Walas, 1988).

Keuntungan penggunaan alat pengering drum adalah kecepatan pengeringan yang tinggi dan penggunaan panas yang ekonomis. Kelemahan

alat pengering ini adalah hanya dapat digunakan pada bahan yang berbentuk

bubur atau pasta dan bahan yang tahan terhadap suhu tinggi dalam waktu

III. BAHAN DAN METODE

A. BAHAN DAN ALAT

Bahan baku utama yang digunakan dalam proses pembuatan formula

sagu instan ini adalah pati sagu yang diperoleh dari industri rumah tangga

pengolahan pati sagu di daerah Kedung Halang Bogor. Bahan-bahan lainnya

yang digunakan adalah tepung kedelai, susu bubuk skim, minyak nabati, gula

halus, dan air minum dalam kemasan.

Bahan-bahan yang digunakan dalam analisa produk adalah aquades,

K2SO4, HgO, H2SO4, H3BO4, larutan NaOH-Na2S2O3, HCL 0.02 N, HCl 0.1

N, NaOH 0.1 N, larutan multi enzim (tripsin, kimotripsin, peptidase), larutan

buffer Na-fosfat, pereaksi DNS, larutan maltosa standar, larutan enzim α -amilase, kertas saring, indikator metil merah dan metil biru, dan heksan.

Alat-alat yang digunakan dalam proses pembuatan formula sagu instan

adalah neraca kasar, baskom, tampah bambu, sendok pengaduk, sendok

makan, kompor gas, panci ukuran besar, drum dryer, plastik ukuran 5 kg dan 1 kg, silica gel, pengayak 100 dan 80 mesh, mangkok, piring, cup-cup kecil, sendok-sendok kecil, dan gelas takar ukuran 1000 ml.

Alat-alat yang digunakan dalam analisa adalah pipet tetes, pipet

volumetrik 10, 5, dan 2 ml, gelas piala ukuran 100 dan 400 ml, cawan

alumunium, cawan porselen, cawan petri, gelas ukur 10 dan 100 ml, desikator,

alat destilasi, labu kjeldahl, erlenmeyer 100 ml dan 300 ml, neraca analitik,

magnetic stirer dan hot plate.

B. METODE PENELITIAN

Penelitian ini dilakukan dalam lima tahap yaitu : (1) Tahap persiapan,

yang meliputi pencucian, pengayakan, dan penyangraian pati sagu, pembuatan

tepung kedelai, dan analisis proksimat bahan baku; (2) Formulasi dan

pembuatan produk; (3) Uji organoleptik; (4) Analisis sifat fisik, kimia, dan

daya cerna; dan (4) Penentuan takaran saji dan Angka kecukupan Gizi

1. Tahap Persiapan

Tahap persiapan meliputi pencucian, pengayakan dan penyangraian

pati, serta pembuatan tepung kedelai. Berikut akan diuraikan masing-masing

tahap:

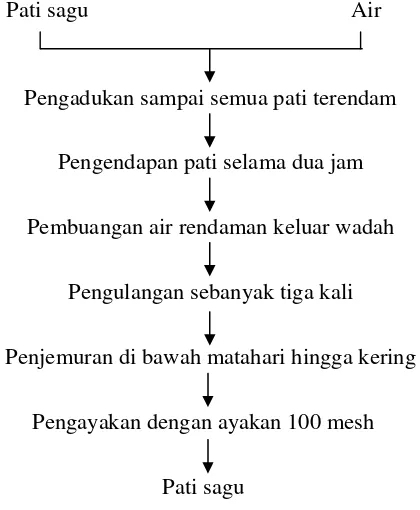

a. Pencucian dan pengayakan pati

Tahap pencucian dilakukan dengan cara menambahkan sejumlah

air ke dalam pati sampai semua pati terendam. Selanjutnya pati diaduk

sehingga semua pati kontak dengan air, lalu didiamkan selama dua jam.

Air rendaman kemudian dialirkan keluar wadah sehingga diperoleh

endapan pati. Perlakuan ini diulangi sebanyak tiga kali lalu endapan pati

dijemur dengan sinar matahari kering. Pati selanjutnya diayak dengan

ayakan 100 mesh. Bagan pencucian disertai pengayakan pati dapat

dilihat pada Gambar 1.

Pati sagu Air

Pengadukan sampai semua pati terendam

Pengendapan pati selama dua jam

Pembuangan air rendaman keluar wadah

Pengulangan sebanyak tiga kali

Penjemuran di bawah matahari hingga kering

Pengayakan dengan ayakan 100 mesh

[image:35.612.231.441.352.607.2]Pati sagu

Gambar 1. Bagan alir pencucian dan pengayakan pati sagu

b. Pembuatan Pati Sangrai

Pembuatan pati sangrai dilakukan dengan cara memanaskan pati

mulut (kira-kira lamanya 10 menit). Bagan pembuatan pati sangrai dapat

dilihat pada Gambar 2.

Pati sagu

Pemanasan disertai pengadukan sampai suhu 110°C

Pemanasan dilakukan sampai diperoleh pati sangrai yang sudah tidak berasa mentah dan mudah larut dalam mulut

Pati sangrai

Gambar 2. Bagan alir pembuatan pati sangrai

c. Pembuatan Tepung Kedelai

Pada penelitian ini dilakukan pembuatan tepung kedelai dengan

metode Illinois (Samahita, 1980). Proses diawali dengan sortasi biji

berjamur, biji rusak, dan kotoran lain. Setelah itu dilakukan perendaman

di dalam ember plastik bereisi air kran dengan volume 2 kali volume

kedelai. Perendaman dilakukan selama 6 jam hingga mencapai kadar air

40-45%.

Proses selanjutnya adalah perebusan kedelai yang dilakukan di

dalam panci alumunium berisi air mendidih selama 30 menit kemudian

dilanjutkan dengan penirisan. Setelah cukup dingin, biji kedelai dikupas

kemudian dijemur. Penjemuran dilakukan dengan cara meratakan biji

kedelai di atas permukaan nampan dan disimpan di tempat terbuka.

Ketebalan lapisan biji kedelai permukaan nampan sekitar 1 cm.

Penjemuran dilakukan hingga kedelai mencapai kadar air 10-11%.

Bagian kulit yang tersisa waktu pengupasan dibersihkan untuk

memastikan bahwa semua kulit telah terkupas dari biji kedelai.

Proses terakhir adalah penepungan dengan alat Willey mill dan pengayakan dengan ayakan 60 mesh. Bagan alir proses pembuatan

Kedelai

Pemilihan (sortasi)

Perendaman selama 6 jam

Perebusan selama 30 menit

Pengupasan kulit

Penjemuran di bawah sinar matahari (pengeringan)

Penggilingan dengan Willey mill (penepungan)

Pengayakan dengan ayakan 60 mesh

[image:37.612.228.458.77.359.2]Tepung kedelai

Gambar 3. Bagan alir pembuatan tepung kedelai metode Illinois

2. Formulasi dan Pembuatan Produk a. Penyusunan Formula

Pada tahap ini dilakukan penyusunan formula dan dibuat lima

macam formula sagu instan. Penyusunan formula didasarkan pada

perhitungan jumlah kalori yang harus melebihi 300 kkal sebagai syarat

makanan tinggi kalori. Untuk menyusun formula tersebut diperlukan

data kandungan gizi bahan-bahan penyusun yang meliputi jumlah kalori,

protein, lemak, serta karbohidrat. Kandungan gizi bahan-bahan

penyusun dapat diketahui setelah dilakukan analisis proksimat bahan.

Kelima formula dan perkiraan kandungan gizi sagu instan dapat dilihat

pada Tabel 5 dan Tabel 6.

Pengamatan yang dilakukan pada tahap formulasi ini adalah uji

organoleptik yang meliputi uji hedonik dan uji rangking hedonik. Uji

organoleptik dilakukan dalam dua tahap, tahap pertama bertujuan

formula yang dibuat serta memilih tiga formula terbaik. Uji organoleptik

tahap kedua dilakukan terhadap tiga formula terpilih yang telah

mengalami sedikit perubahan komposisi. Uji organoleptik tahap kedua

bertujuan untuk menentukan formula terbaik atau yang paling disukai

konsumen. Selanjutnya dilakukan analisis proksimat, daya cerna pati,

[image:38.612.174.514.215.391.2]dan daya cerna protein.

Tabel 5. Formula sagu instan (dalam 100 g bahan)

Formula

Komposisi bahan penyusun

Pati sagu (g)

Tepung kedelai

(g)

Susu skim (g)

Gula halus (g)

Minyak nabati

(g)

A 60 0 25 10 5

B 55 5 25 10 5

C 50 10 25 10 5

D 45 15 25 10 5

E 40 20 25 10 5

b. Pembuatan Produk

Tahap pembuatan produk dimulai dengan penentuan jumlah air

untuk perebusan. Penentuan jumlah air penting untuk mendapatkan

karakteristik bubur yang baik, yaitu homogen, matang, dan tidak lengket

sewaktu pengeringan dengan drum dryer. Perbandingan jumlah air yang digunakan adalah antara pati sagu dan air yang terdiri dari empat

perbandingan yang berbeda, yaitu 1:3, 1:5, 1:7, dan 1:9. Penentuan

jumlah air hanya dilakukan pada satu formula yang dianggap mewakili,

yaitu formula C. Pengamatan yang dilakukan pada tahap ini adalah

penentuan produk yang paling baik karakteristiknya. Gambar 4

menunjukkan diagram alir proses pembuatan bubur sagu instan.

Proses selanjutnya adalah pembuatan produk sagu instan yang

dilakukan terhadap kelima formula yang telah disusun. Setelah

dilakukan perebusan dengan menambahkan sejumlah air yang telah

pengering drum dryer. Produk kering yang dihasilkan selanjutnya digiling halus menggunakan Hammer mill.

Pati sagu sangrai

Penambahan tepung kedelai, skim, dan gula halus

Penentuan jumlah air untuk perebusan (perbandingan pati dan air 1:3, 1:5, 1:7, dan 1:9)

Perebusan disertai pengadukan pada suhu 100 0C

Penambahan minyak nabati

Bubur sagu

Pengeringan dengan drum dryer

[image:39.612.214.443.119.383.2]Sagu instan

Gambar 4. Bagan alir proses pembuatan formula sagu instan

3. Penentuan Takaran Saji dan Angka Kecukupan Gizi

Penentuan takaran saji didasarkan pada zat gizi yang terkandung

pada produk yang dihasilkan. Penentuan tersebut berdasarkan pada gizi

yang dibutuhkan pada diet orang dewasa terutama kalorinya. Setelah

ditentukan jumlah takaran saji yang dianjurkan, maka dilakukan perhitungan

Angka Kecukupan Gizi (AKG) per takaran saji. Kecukupan gizi yang akan

dipenuhi meliputi kalori, protein, karbohidrat, dan lemak. Hal ini dilakukan

untuk mengetahui berapa persen produk dapat menyumbang asupan gizi

pada diet orang dewasa. C. PENGAMATAN

1. Kadar Air (AOAC, 1995)

Cawan alumunium dikeringkan dalam oven selama 15 menit dan

ditimbang kurang lebih sebanyak 2 gram dalam cawan. Cawan beserta isi

dikeringkan dalam oven 1000C selama 6 jam. Cawan dipindahkan ke dalam

desikator lalu didinginkan dan ditimbang. Cawan beserta isinya dikeringkan

kembali sampai diperoleh berat konstan.

Perhitungan :

Kadar Air (% berat basah) = [W2 - (W3 – W1)] x 100%

W3 - W1

Berat cawan (gram) = W1

Berat sampel (gram) = W2

Berat cawan dan sampel setelah dikeringkan (gram) = W3

2. Kadar Abu (AOAC, 1995)

Cawan disiapkan untuk melakukan pengabuan, kemudian

dikeringkan dalam oven selama 15 menit. Lalu cawan didinginkan dalam

desikator dan ditimbang. Sampel ditimbang sebanyak 3 gram di dalam

cawan, kemudian dibakar dalam ruang asap sampai tidak mengeluarkan

asap lagi. Kemudian dilakukan pengabuan di dalam tanur listrik pada suhu

400 – 600 oC selama 4 – 6 jam sampai terbentuk abu berwarna putih atau

memiliki berat yang tetap. Sampel beserta cawan didinginkan dalam

desikator kemudian ditimbang.

Perhitungan :

Kadar abu (%) = Berat abu (g) x 100%

Berat sampel kering (g)

3. Kadar Protein Metode Mikro Kjeldahl (Apriyantono et al., 1989)

Sampel sebanyak 100 mg ditimbang dan dimasukkan ke dalam labu

Kjeldahl 30 ml. Sebanyak 1,9 + 0,1 g K2SO4, 40 + 10 mg HgO, dan 3,8 +

0,1 ml H2SO4 ditambahkan ke dalam labu Kjeldahl. Batu didih ditambahkan

pada labu lalu sampel dididihkan selama 1-1,5 jam sampai cairan menjadi

jernih. Labu beserta sampel didinginkan dengan air dingin. Isi labu dan air

bekas pembilasnya dipindahkan ke dalam alat destilasi. Labu erlenmeyer

indikator, kemudian labu diletakkan di bawah kondensor dengan ujung

kondensor terendam baik dalam larutan H3BO4. Larutan NaOH-Na2S2O3

sebanyak 8-10 ml ditambahkan ke dalam alat destilasi dan dilakukan

destilasi sampai didapat destilatnya + 15 ml dalam erlenmeyer. Destilat

dalam erlenmeyer tersebut kemudian dititrasi dengan larutan HCl 0,02 N

hingga terjadi perubahan warna hijau menjadi biru. Perhitungan jumlah

nitrogen dilakukan setelah jumlah volume (ml) blanko diperoleh.

Perhitungan :

Jumlah N (%) = (ml HCl – ml blanko) x NHCl x 14.007 x 100 mg sampel kering

Kadar Protein (%) = jumlah N x faktor konversi (6.25)

4. Kadar Lemak (AOAC, 1995)

Labu lemak disediakan sesuai dengan ukuran alat ekstraksi Soxhlet

yang digunakan. Labu dikeringkan dalam oven dengan suhu 1050C - 1100C

dan kemudian dinginkan dalam desikator lalu ditimbang. Sebanyak 5 gram

sampel ditimbang dalam kertas saring dan kemudian ditutup dengan kapas

bebas lemak. Kertas saring beserta isinya dimasukkan ke dalam ekstraksi

Soxhlet dan dipasang pada alat kondensor. Pelarut heksan dituangkan ke

dalam labu Soxhlet secukupnya. Refluks dilakukan selama 5 jam sampai

pelarut yang turun menjadi bening. Pelarut yang tersisa dalam labu lemak

didestilasi kemudian labu dipanaskan dalam oven pada suhu 105 0C.

Setelah dikeringkan sampai berat tetap dan didinginkan dalam desikator,

labu beserta lemak ditimbang, dan perhitungan kadar lemak dilakukan.

Perhitungan :

Kadar lemak (%) = Berat lemak (g) x 100% Berat sampel kering (g)

5. Kadar Karbohidrat (By Difference)

Perhitungan :

Kadar Karbohidrat (%) = 100 % - (kadar air + kadar abu +

6. Kadar Serat Makanan secara Enzimatis (Sulaeman et al. 1994)

Sampel basah dihomogenisasi dan diliofilisasi. Semua sampel

digiling menggunakan gilingan laboratorium dengan saringan 0.3 mm.

Ekstraksi lemak dilakukan dengan menggunakan petroleum eter pada suhu

kamar selama 15 menit (40 ml petroleum eter per gram). Sebanyak 1 g

sampel ditimbang dan dimasukkan dalam erlenmeyer kemudian

ditambahkan 0.1 ml enzim termamyl. Erlenmeyer ditutup dengan

alumunium foil dan diinkubasi dalam penangas air pada suhu 100 oC selama

15 menit.

Setelah sampel didinginkan, sebanyak 20 ml air destilata

ditambahkan dan diatur pHnya menjadi 1.5 menggunakan HCl. Kemudian

dilakukan penambahan 100 mg pepsin. Erlenmeyer ditutup dan diinkubasi

dalam penangas air bergoyang pada suhu 40 oC selama 60 menit.

Selanjutnya 20 ml air destilata ditambahkan dan diatur pHnya menjadi 6.8

menggunakan NaOH. Kemudian sampel ditambah dengan 100 mg

pankreatin, erlenmeyer ditutup dan diinkubasi dalam penangas air

bergoyang pada suhu 40 oC selama 60 menit. Kemudian sampel diatur

pHnya menjadi 4.5 menggunakan HCl lalu disaring menggunakan crucible (porocity 2). Selanjutnya sampel dicuci dengan 2 x 10 ml air destilata. Residu digunakan untuk mengukur kadar serat makanan tidak larut,

sedangkan filtratnya digunakan untuk mengukur kadar serat makanan larut.

Untuk mengetahui kadar serat makanan tidak larut, sampel dicuci

dengan 2 x 10 ml etanol 95% dan 2 x 10 ml aseton kemudian dikeringkan

pada suhu 105 oC sampai mencapai berat konstan (semalam). Setelah

didinginkan dalam desikator, sampel ditimbang (DI). Selanjutnya sampel

diabukan pada suhu 550 oC selama 5 jam. Setelah didinginkan dalam

desikator sampel ditimbang kembali (I2).

Pada pengukuran serat makanan larut, volume filtrat diatur menjadi

100 ml kemudian ditmbahkan 400 ml etanol 95% hangat (60 oC) dan

dibiarkan mengendap selama 1 jam. Kemudian sampel disaring

78%, 2 x 10 ml etanol 95%, dan 2 x 10 ml aseton. Sampel kemudian

dikeringkan pada suhu 105 oC selama semalam. Setelah didinginkan dalam

desikator, sampel ditimbang (D2). Selanjutnya sampel diabukan pada suhu

550 oC selama 5 jam kemudian setelah didinginkan dalam desikator

ditimbang kembali (I2).

Blanko untuk serat makanan tidak larut dan serat makana larut

diperoleh dengan cara seperti prosedur untuk sampel tersebut di atas tetapi

tanpa sampel (B1 dan B2).

% serat makanan tidak larut = D1 – I1 – B1 x 100%

W

% serat makanan larut = D2 – I2 – B2 x 100%

W

Total serat makanan dapat diendapkan langsung dengan cara

menambahkan 4 volume alkohol 95% ke dalam hasil digesi setelah tahap

pengaturan pH menjadi 4.5 menggunakan HCl. Selanjutnya sampel disaring

seperti tahap perlakuan filtrat pada pengukuran serat makanan larut.

7. Penentuan Nilai Kalori Makanan

Perhitungan nilai kalori makanan dapat dilakukan dengan

menggunakan faktor Atwater menurut komposisi karbohidrat, lemak, protein, serta nilai energi faal makanan tersebut.

Perhitungan :

Nilai Energi = Faktor Atwater x Kandungan Gizi Bahan Pangan Energi = (4 kkal/g x Kand. Karbohidrat) + (9 kkal/g x Kand. Lemak)

+ (4 kkal/g x Kand. Protein)

8. Daya Serap Air (Sathe dan Salunkhe, 1981)

Sebanyak 1 gam sampel dimasukkan ke dalam tabung reaksi,

kemudian ditambahkan 10 ml aquades. Setelah itu, sampel diaduk dengan

menggunakan vorteks sampai semua bahan terdispersi kemudian didiamkan

selama 15 menit. Selanjutnya tabung disentrifugasi dengan kecepatan 5000

Supernatan yang diperoleh dituangkan secara hati-hati kedalam

wadah lain dan ditimbang beratnya, kemudian dilakukan perhitungan.

Perhitungan :

Daya Serap Air (g/g) = A – B

C

A = berat air mula-mula (g)

B = berat supernatan (g)

C = berat sampel (g)

9. Rasio Rehidrasi dan waktu rehidrasi (Lianawati, 1997)

Pengukuran rasio rehidrasi dilakukan dengan melarutkan bahan

dalam air dengan perbandingan 1 : 2, 1 : 4, 1 : 6, dan 1: 8, kemudian larutan

tersebut didiamkan selama 30 menit. Lalu diamati terjadinya pemisahan

antara air dengan bahan. Pengukuran waktu rehidrasi dilakukan secara

subyektif, yaitu dengan melarutkan bahan dan air dengan perbandingan

yang telah ditentukan sesuai pengukuran rasio rehidrasi. Waktu rehidrasi

adalah waktu yang dibutuhkan bahan untuk kembali menyerap air sehingga

diperoleh tekstur bubur yang homogen dan stabil.

10. Daya Cerna Protein (Muchtadi, 1989)

Sampel ditimbang sebanyak 2 gram kemudian disuspensikan dalam

60 ml air destilata. Sebanyak 50 ml suspensi sampel dimasukkan dalam

gelas piala kecil, kemudian diatur pHnya menjadi 8.0 dengan menambahkan

HCL atau NaOH 0.1 N. Sampel diinkubasi dalam penangas air bersuhu

37oC dan diaduk menggunakan magnetic stirer selama 5 menit. Larutan multi enzim sebanyak 5 ml ditambahkan pada suspensi sampel (saat

penambahan enzim dicatat sebagai waktu ke-0) sambil tetap diaduk dalam

penangas air 37 oC. Kemudian pH suspensi dicatat pada menit ke-10. Daya

cerna protein dapat dihitung dengan menggunakan persamaan y = 210.464 –

18.103x, dimana y adalah daya cerna protein dalam persen dan x adalah

11. Daya Cerna Pati in vitro (Muchtadi, 1989)

Suspensi tepung (1% dalam air destilata) dipanaskan dalam

penangas air selama 30 menit sampai mencapai suhu 90 0C, kemudian

didinginkan. Sebanyak 2 ml larutan tepung dalam tabung reaksi ditambah 3

ml air destilata dan 5 ml larutan buffer Na-fosfat 0.1 M, pH 7.0. kemudian

diinkubasi dalam penangas air 37 0C selama 15 meni