S

S

I

I

N

N

T

T

E

E

S

S

I

I

S

S

P

P

O

O

L

L

I

I

U

U

R

R

E

E

T

T

A

A

N

N

D

D

A

A

R

R

I

I

M

M

I

I

N

N

Y

Y

A

A

K

K

J

J

A

A

R

R

A

A

K

K

P

P

A

A

G

G

A

A

R

R

D

D

A

A

N

N

A

A

P

P

L

L

I

I

K

K

A

A

S

S

I

I

N

N

Y

Y

A

A

S

S

E

E

B

B

A

A

G

G

A

A

I

I

B

B

A

A

H

H

A

A

N

N

P

P

E

E

L

L

A

A

P

P

I

I

S

S

HARJONO

S

S

E

E

K

K

O

O

L

L

A

A

H

H

P

P

A

A

S

S

C

C

A

A

S

S

A

A

R

R

J

J

A

A

N

N

A

A

I

I

N

N

S

S

T

T

I

I

T

T

U

U

T

T

P

P

E

E

R

R

T

T

A

A

N

N

I

I

A

A

N

N

B

B

O

O

G

G

O

O

R

R

B

ABSTRACT

HARJONO. Polyurethane Synthesis from Jatropha curcas Oil and Its Application as Coating Material. Under the supervisions of PURWANTININGSIH SUGITA and ZAINAL ALIM MAS’UD.

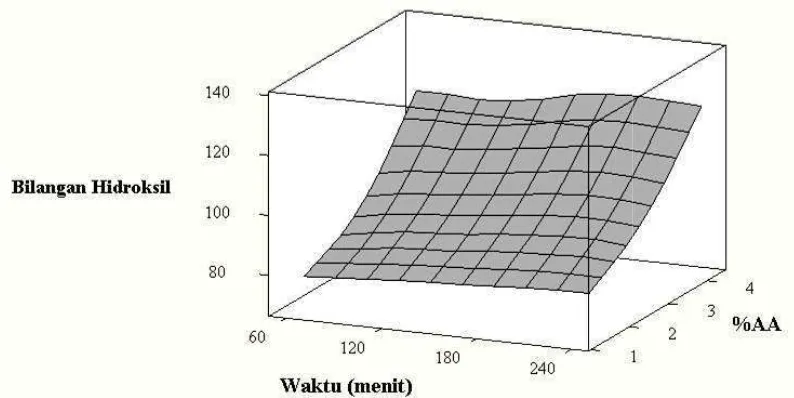

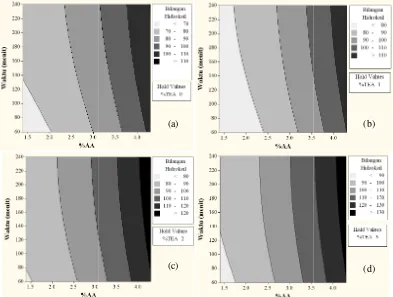

Jatropha curcas oil (JCO) based polyol is an alternative material that may possibly replace petrochemical-based polyol for polyurethane coating material. Polyurethane was synthesized by reacting JCO-based polyol with isocyanate. To produce JCO-based polyol, JCO was firstly epoxidized resulting epoxidized Jatropha curcas oil (EJO), subsequently convert it to polyol by opening ring reaction with acrylic acid (AA) in the presence of triethylamine (TEA) as catalyst. The opening ring reaction of EJO were conducted by various acrylic acid (AA) to EJO ratio (1.4, 2.9, and 4.3%), percentage of TEA (0, 1, 2, and 3%) and time reactions (60, 120, 180, and 240 minutes) at 50oC. The results showed that the polyol have hydroxyl number around 70.23 – 134.92 mg KOH/g with an average of 97.42 mg KOH/g. The hydroxyl number increased significantly with the addition of %AA and % TEA, conversely increasing reaction time had inferior impact on the hydroxyl number of polyol. In the polyurethane film synthesis, source of polyol affected on gloss, hardness, and adhesion of the polyurethane film, but isocyanate content have less influence. Using visual observation, polyurethane film produced from L.OHV polyol, H.OHV polyol and commercial polyol had similar quality.

RINGKASAN

HARJONO. Sintesis Poliuretan dari Minyak Jarak Pagar dan Aplikasinya sebagai Bahan Pelapis. Dibimbing oleh PURWANTININGSIH SUGITA dan ZAINAL ALIM MAS’UD.

Indonesia memiliki banyak sumber daya nabati, di antaranya kelapa sawit, kemiri, saga, kapuk, karet dan jarak pagar. Pengembangan potensi minyak jarak pagar di Indonesia sekarang ini masih terbatas untuk mengembangkan bahan bakar alternatif (biodiesel). Sampai saat ini, pengembangan minyak jarak pagar sebagai bahan baku poliuretan masih belum banyak dilakukan terutama untuk aplikasi bahan pelapis.

Pengembangan minyak jarak pagar sebagai bahan baku poliol alternatif merupakan salah satu cara mendapatkan bahan baku pelapis poliuretan yang selama ini masih diimpor dan berasal dari bahan baku tidak terbarukan. Minyak jarak pagar mengandung 55,14% asam lemak tak jenuh dengan bilangan iodin 97.2574 g I2/100 g. Gugus takjenuh pada minyak jarak pagar dapat ditranformasi menjadi gugus hidroksil melalui reaksi epoksidasi dilanjutkan dengan reaksi pembukaan cincin epoksida. Pemanfaatan minyak jarak pagar sebagai bahan baku poliol diharapkan dapat menjadi alternatif pemenuhan bahan baku poliuretan menggantikan poliol berbasis petrokimia. Oleh karena itu, diperlukan penelitian untuk menghasilkan poliuretan dari minyak jarak pagar yang dapat diaplikasikan sebagai bahan pelapis.

Penelitian ini secara garis besar terdiri atas 3 tahap. Pada tahap pertama, yaitu tahap epoksidasi minyak jarak pagar menjadi epoksida minyak jarak pagar (EJP). Pada tahap ini dihasilkan EJP dengan bilangan oksirana 3,15%. EJP yang dihasilkan kemudian direaksikan dengan asam akrilat (AA) pada tahap kedua dengan variasi %AA (1,4, 2,9, dan 4,3%) dengan variasi katalis trietilamin (TEA) sebesar 0, 1, 2, dan 3% pada suhu 50oC dan dengan variasi waktu reaksi 60, 120, 180, dan 240 menit. Poliol yang dihasilkan memiliki bilangan hidroksil, bilangan oksirana dan rendemen resin poliol berturut-turut berkisar 70.23-134,92 mg KOH/g, 0,029-0,138%, dan 58,93-91,53%. Rata-rata bilangan hidroksil, bilangan oksirana, dan rendemen resin poliol yang dihasilkan berturut-turut adalah 97,42 mg KOH/g, 0,067% dan 80,24%. Persen AA dan TEA memiliki pengaruh yang lebih dominan terhadap bilangan hidroksil resin poliol dibandingkan dengan waktu reaksi.

dengan suhu 70oC selama 30 menit. Hasil aplikasi didinginkan kemudian dianalisis daya kilap, tingkat kekerasan, dan daya rekatnya.

Hasil pengujian menunjukkan jenis poliol berpengaruh pada daya kilap, tingkat kekerasan, dan daya rekat lapisan film poliuretan yang terbentuk. Jenis isosianat tidak berpengaruh terhadap daya kilap, tingkat kekerasan, dan daya rekat lapisan film. Secara visual, kualitas lapisan film poliuretan yang diperoleh dari poliol L.OHV dan H.OHV relatif sama dengan poliuretan dan poliol komersial. Hasil ini menunjukkan bahwa minyak jarak pagar berpotensi untuk dikembangkan sebagai bahan baku pelapis poliuretan.

S

S

I

I

N

N

T

T

E

E

S

S

I

I

S

S

P

P

O

O

L

L

I

I

U

U

R

R

E

E

T

T

A

A

N

N

D

D

A

A

R

R

I

I

M

M

I

I

N

N

Y

Y

A

A

K

K

J

J

A

A

R

R

A

A

K

K

P

P

A

A

G

G

A

A

R

R

D

D

A

A

N

N

A

A

P

P

L

L

I

I

K

K

A

A

S

S

I

I

N

N

Y

Y

A

A

S

S

E

E

B

B

A

A

G

G

A

A

I

I

B

B

A

A

H

H

A

A

N

N

P

P

E

E

L

L

A

A

P

P

I

I

S

S

HARJONO

Tesis

Sebagai salah satu syarat untuk memperoleh gelar Magister Sains pada

Program Studi Kimia

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

Judul tesis : Sintesis Poliuretan dari Minyak Jarak Pagar dan Aplikasinya sebagai Bahan Pelapis

Nama : Harjono NIM : G451060031

Disetujui Komisi Pembimbing

Prof. Dr. Purwantiningsih Sugita, M.S. Dr. Zainal Alim Mas’ud, DEA.

Ketua Anggota

Diketahui

Ketua Program Studi Kimia A.n. Dekan Sekolah Pascasarjana Sekretaris Program Magister

Prof. Dr. Ir. Latifah. K. Darusman, MS. Dr. Ir. Naresworo Nugroho,MSi.

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah SWT atas segala karunia dan kemudahan yang diberikan sehingga penulis dapat menyelesaian studi pada program Magister Sains Institut Pertanian Bogor, dengan menghasilkan karya ilmiah berupa tesis dengan judul Sintesis Resin Poliol dari Minyak Jarak Pagar dan Aplikasinya sebagai Bahan Pelapis. Selama menempuh studi program magister sains, penulis banyak mendapatkan bantuan moril dan material dari berbagai pihak. Untuk itu ucapan terima kasih penulis sampaikan kepada Prof. Dr. Purwantiningsih Sugita, M.S. sebagai pembimbing utama dan Dr. Zainal Alim Mas’ud, DEA. Sebagai pembimbing anggota, Prof. Dr. Suminar Setiati Achmadi sebagai penguji, Ketua dan staf pengajar Program Studi Kimia Sekolah Pascasarjana IPB atas semua ilmu, bimbingan dan saran yang sangat berarti bagi penulis dalam menyelesaikan studi.

Terima kasih pula kepada Prof. Dr. Sudijono Sastroatmodjo, M.Si. selaku Rektor, Drs. Kasmadi Imam S, M.S. selaku Dekan dan Drs. Sigit Priatmoko, M.Si. selaku Ketua Jurusan Kimia FMIPA Universitas Negeri Semarang, Dr. Supartono, M.S. yang telah banyak memberikan sumbangan pemikiran dan motivasi, serta teman-teman staf pengajar yang telah memberikan dukungan. Demikian pula terima kasih kepada Direktorat Pendidikan Tinggi Depdiknas yang telah memberikan beasiswa BPPS, Kepada teman-temanku di Program Studi Kimia, penulis ucapkan terima kasih karena telah menjadi teman dan sahabat, semoga pertemanan dan persahabatan yang tulus tetap terjalin selamanya.

Terima kasih tak terhingga khusus kepada Istriku tercinta Herlina dan anakku tersayang Ahmad Dzaky Harliansyah yang telah memberikan dorongan, doa dan pengertian selama penulis menempuh studi di Bogor. Tak lupa kepada kedua orang tua dan mertua Bapak H. Hanis dan Ibu Hj. Marsinah di Jepara, Bapak Purwadi dan Ibu Sriyani di Pekalongan, terima kasih atas doa dan restunya.

Akhirnya seraya berserah diri ke hadirat Allah SWT, penulis mempersembahkan karya ini dengan harapan semoga bermanfaat.

Bogor, April 2009

RIWAYAT HIDUP

Penulis dilahirkan di Jepara pada tanggal 16 November 1977 dari Bapak H. Hanis dan Ibu Hj. Marsinah. Penulis merupakan putra pertama dari lima bersaudara.

Pada tahun 1995 penulis lulus dari SMA Islam Sultan Agung 2 Jepara dan pada tahun yang sama penulis diterima di jurusan Pendidikan Kimia FPMIPA IKIP Semarang sekarang berubah menjadi FMIPA Universitas Negeri Semarang melalui jalur PMDK hingga berhasil menyelesaikan studi pada bulan maret 2000. Sejak tahun 2000 penulis bekerja di Industri berbasis Kimia di wilayah Jakarta dan Bogor hingga awal tahun 2005 sebagai Staf R&D, Paint Technical Manager (PT. MCP Bogor), dan Quality Assurance Dept. Head (PT. DWA Bekasi). Pada tahun 2005 penulis diterima sebagai staf pengajar di Jurusan Kimia FMIPA Universitas Negeri Semarang.

DAFTAR ISI

Halaman

DAFTAR TABEL ... viii

DAFTAR GAMBAR ... ix

DAFTAR LAMPIRAN ... xi

PENDAHULUAN ... 1

Latar Belakang ... 1

Tujuan Penelitian ... 4

Manfaat Penelitian ... 4

TINJAUAN PUSTAKA ... 5

Minyak Jarak Pagar ... 5

Epoksidasi dan Pembukaan Cincin Epoksida ... 7

Poliol ... 12

Poliuretan ... 14

Film Poliuretan ... 17

BAHAN DAN METODE ... 20

Bahan dan Alat Penelitian ... 20

Waktu dan Tempat Penelitian ... 20

Prosedur Penelitian ... 20

Rancangan Percobaan ... 23

Analisis Data ... 25

HASIL DAN PEMBAHASAN ... 26

Epoksidasi Minyak Jarak Pagar ... 26

Pembuatan Poliol ... 30

Pembuatan Film Poliuretan ... 41

Analisis Spektrofotometer Inframerah ... 47

SIMPULAN DAN SARAN ... 51

DAFTAR PUSTAKA ... 52

DAFTAR TABEL

Halaman

Tabel 1 Komposisi asam lemak dalam minyak biji jarak pagar, minyak

Sawit, dan minyak kedelai ... 6

Tabel 2 Komposisi asam lemak minyak Jatropha curcas L ... 6

Tabel 3 Parameter fisiko-kimia minyak Jatropha curcas L ... 7

Tabel 4 Komposisi reaktan pembuatan poliol ... 22

Tabel 5 Kualitas minyak jarak pagar dan EJP ... 26

Tabel 6 Hasil uji film poliuretan ... 42

DAFTAR GAMBAR

Halaman

Gambar 1 Struktur kimia minyak jarak pagar ... 5

Gambar 2 Mekanisme reaksi pembentukan epoksida berkatalis asam ... 10

Gambar 3 Skema reaksi pembentukan hidroksi poliester dari epoksida ... 11

Gambar 4 Struktur kimia poliol komersial ... 12

Gambar 5 Reaksi alkoholisis epoksida nabati menjadi poliol ... 13

Gambar 6 Struktur molekul isomer TDI ... 15

Gambar 7 Struktur resonansi gugus isosianat ... 15

Gambar 8 Reaksi isosianat dengan alkohol ... 16

Gambar 9 Reaksi-reaksi isosianat dengan gugus bukan hidroksil ... 16

Gambar 10 Reaksi pembentukan uretan berkatalis amina ... 17

Gambar 11 Mekanisme reaksi epoksidasi menggunakan asam perkarboksilat 27 Gambar 12 Mekanisme reaksi pembentukan diol ... 28

Gambar 13 Reaksi pembentukan cincin epoksida minyak nabati ... 29

Gambar 14 Hasil sintesis poliol dari minyak jarak pagar ... 30

Gambar 15 Pengaruh parsial %AA terhadap bilangan hidroksil ... 32

Gambar 16 Pengaruh parsial %TEA terhadap bilangan hidroksil ... 33

Gambar 17 Pengaruh parsial waktu reaksi terhadap bilangan hidroksil ... 34

Gambar 18 Grafik respon bilangan hidroksil pada variasi %AA dan waktu reaksi ... 35

Gambar 19 Pengaruh waktu reaksi dan %AA pada %TEA 0% (a), 1% (b), 2% (c) dan 3% (d) terhadap bilangan hidroksil ... 36

Gambar 21 Pengaruh %AA dan %TEA pada waktu reaksi 60 menit (a), 120 menit (b), 180 menit (c) dan 240 menit (d) terhadap

bilangan hidroksil ... 37 Gambar 22 Grafik respon bilangan hidroksil pada variasi %TEA dan

waktu reaksi... 38 Gambar 23 Pengaruh %TEA dan waktu reaksi pada %AA 1,4% (a),

2,9% (b), dan (c) 4,3% terhadap bilangan hidroksil ... 39 Gambar 24 Pengaruh rasio molar [NCO]/[OH] terhadap bobot

molekul rata-rata poliuretan ... 43 Gambar 25 Pengaruh jenis poliol pada penggunaan isosianat yang

berbeda terhadap daya kilap lapisan film ... 44 Gambar 26 Pengaruh jenis poliol pada penggunaan isosianat yang

berbeda terhadap tingkat kekerasan lapisan film ... 45 Gambar 27 Pengaruh jenis poliol pada penggunaan isosianat yang

DAFTAR LAMPIRAN

Halaman

Lampiran 1 Diagram Alir Pelaksanaan Penelitian ... 57

Lampiran 2 Diagram Alir pembuatan epoksidasi minyak jarak pagar ... 58

Lampiran 3 Diagram Alir Pembuatan Poliol ... 59

Lampiran 4 Diagram Alir Pembuatan Bahan Pelapis Poliuretan ... 60

Lampiran 5 Prosedur Analisis ... 61

Lampiran 6 Data Uji Poliol ... 63

Lampiran 7 Hasil Analisis Keragaman Bilangan Hidroksil Poliol ... 67

Lampiran 8 Hasil Analisis Keragaman Rendemen Poliol ... 68

Lampiran 9 Hasil Analisis Keragaman Daya Kilap Film Poliuretan ... 69

Lampiran 10 Hasil Analisis Keragaman Tingkat Kekerasan Poliuretan ... 69

Lampiran 11 Hasil Analisis Keragaman Daya Rekat Film Poliuretan ... 69

DAFTAR SINGKATAN

AA Asam akrilat

ABS Acrylated Butyral Styrena (Plastik ABS)

Adhesive Bahan perekat

EJP Epoksida minyak jarak pagar Coating Bahan pelapis (cat)

H.OHV High OH Value Polyol (poliol dengan bilangan hidroksil tinggi)

Iso Isosianat

Iso A Isosianat jenis A

Iso B Isosianat jenis B

L.OHV Low OH Value Polyol (poliol dengan bilangan hidroksil rendah)

Sealant Sealant (bahan pengisi pori, bahan untuk merapatkan sambungan bahan)

PENDAHULUAN

Latar Belakang

Poliol adalah salah satu bahan yang digunakan dalam industri pelapis/cat jenis poliuretan. Poliuretan merupakan salah satu produk polimer yang dibuat dengan cara mereaksikan alkohol dengan isosianat. Dewasa ini ada beberapa jenis poliuretan yang telah dibuat antara lain: elastomer, perekat, busa, cat, sealant dan lain-lain. Dalam industri cat, poliuretan merupakan salah satu jenis cat yang memiliki banyak kelebihan dibandingkan jenis cat lainnya antara lain: daya tahan terhadap cuaca, daya kilap tinggi, tingkat kekerasan yang cukup baik, dan daya rekat yang baik pada berbagai jenis bahan (logam, plastik, dan kayu) (Cowd & Stark 1991).

Konsumsi poliuretan dunia mengalami peningkatan dari tahun ke tahun dengan kenaikan rata-rata 5,1% sampai dengan tahun 2005. Pasar poliuretan dunia untuk aplikasi coating, adhesive, sealant, dan elastomer diperkirakan mencapai 3,1 juta ton pada tahun 2000 dengan total isosianat sekitar 900 ribu ton dan poliol 1,5 juta ton. Permintaan tertinggi dari empat jenis aplikasi tersebut adalah untuk aplikasi coating (cat) sebesar 44% (IAL Consultant 2001).

Konsumsi poliuretan di Indonesia dari tahun 1989 sampai dengan tahun 1995 mengalami kenaikan kurang lebih 37% dari 1.160 ton menjadi 6.159 ton (BPS 1998). Kebutuhan poliuretan Indonesia pada tahun 2004 telah mencapai 17.465 ton/tahun dan diprediksi mencapai 35 ribu ton pertahun pada tahun 2014 (Wijanarko et al. 2004). Seluruh kebutuhan poliuretan di Indonesia tersebut masih dipenuhi melalui impor dari luar negeri.

minyak kedelai, minyak castor, minyak palm, minyak bunga matahari dan minyak linseed. Dibandingkan dengan poliol berbahan baku minyak bumi (petrokimia), poliol berbahan baku minyak nabati memiliki keunggulan karena melimpah dan terbarukan.

Di Eropa dan Amerika, poliol berbasis minyak kedelai telah digunakan oleh industri dalam skala besar menggantikan poliol petrokimia dalam produksi poliuretan (Rupilius & Ahmad 2007). Di Malaysia, penggunaan minyak nabati khususnya minyak palm telah lebih dari 10 tahun diteliti secara intensif oleh Malaysian Palm Oil Board (MPOB) bekerjasama dengan Wilhelm-Klauditz-Institut (WKI), Germany. Hasil kerjasama tersebut menghasilkan jenis poliol baru berbasis minyak palm yang dapat diaplikasikan sebagai resin cat poliuretan sistem 2 komponen yang cocok untuk aplikasi interior maupun eksterior (Hoong et al. 2005).

Minyak nabati dapat ditransformasi menjadi poliol melalui berbagai cara diantaranya: hidroksilasi, epoksidasi dilanjutkan dengan pembukaan cincin epoksida, ozonolisis dilanjutkan dengan hidrogenasi dan hidroformilasi dilanjutkan dengan reduksi. Pembuatan poliol dari minyak nabati melibatkan pengubahan ikatan rangkap pada rantai samping trigliserida menjadi gugus hidroksil. Sintesis poliol secara langsung dari minyak sawit telah dilakukan dengan cara hidroksilasi menggunakan reagen H2O2 dan HCOOH (Budi 2001). Berdasarkan hasil penelitian lainnya, poliol dapat disintesis dari minyak nabati melalui epoksidasi dilanjutkan dengan pembukaan cincin epoksida (Rios 2003; Petrovic et al. 2005; Rupilius & Ahmad 2007).

epoksidasi metil ester jarak pagar dengan katalis Amberlite IR-120 dengan hasil optimum pada kondisi 70oC, waktu reaksi 12 jam dan konsentrasi katalis 3%.

Sintesis poliol dari epoksida minyak nabati dilakukan dengan mereaksikan epoksida minyak nabati dan alkohol atau asam yang memiliki bobot molekul (BM) rendah. Kondisi reaksi yang digunakan akan menentukan produk yang terbentuk yaitu pada reaksi sempurna akan dihasilkan poliol dengan kandungan OH yang tinggi sedangkan pada reaksi parsial akan dihasilkan epoksi poliol ester dengan sisa gugus epoksida (Hill 2000). Konversi epoksida minyak nabati menjadi poliol telah berhasil dilakukan dengan menggunakan alkohol, gliserol, etilen glikol (Hill 2000; Prociak & Bagdal 2006; Wool & Koht 2007; Lye et al. 2007), karbon dioksida (Wilkes et al. 2006) dan asam akrilat (Fies et al. 2007; Wool & Koht 2007).

Reaksi pembukaan cincin epoksida minyak nabati dengan asam akrilat menghasilkan poliol terakrilasi yang dapat diaplikasikan untuk cat poliuretan setelah direaksikan dengan isosianat. Reaksi ini secara parsial terkatalisis dengan asam akrilat, tetapi penggunaan katalis tambahan umumnya diperlukan untuk meningkatkan selektifitas dan mencegah terjadinya homopolimerisasi epoksi (Wool & Koht 2007). Saat ini, telah dikembangkan poliol terakrilasi berbahan dasar epoksida minyak kedelai untuk aplikasi cat UV curing (Fies et al. 2007).

Indonesia memiliki banyak sumber daya nabati, diantaranya kelapa sawit, kemiri, saga, kapuk, karet dan jarak pagar. Penggunaan minyak nabati di Indonesia sekarang ini sudah mulai berkembang, tidak hanya sebatas sebagai minyak untuk industri kosmetik ataupun pangan, tetapi juga sudah dijadikan bahan bakar (biodiesel), untuk mengurangi penggunaan solar. Akhir-akhir ini jarak pagar (Jatropha curcas) menjadi komoditas primadona karena berpotensi sebagai penghasil bahan bakar nabati (Mulyani et al. 2006).

baku poliol belum berkembang, padahal di Amerika dan Eropa sudah memasuki skala industri.

Poliol dari minyak kedelai dapat disintesis melalui dua cara yaitu: epoksidasi dan hidroformilasi (Petrovic et al. 2002). Sintesis melalui cara epoksidasi dilanjutkan dengan pembukaan cincin lebih cocok untuk aplikasi cat poliuretan karena akan menghasilkan gugus hidroksil pada posisi sekunder sehingga gel time-nya lebih lama dibandingkan jika menggunakan cara hidroformilasi yang menghasilkan poliol dengan gugus hidroksil pada posisi primer.

Pengembangan minyak jarak pagar sebagai bahan baku poliol alternatif merupakan salah satu cara mendapatkan bahan baku pelapis poliuretan yang selama ini masih diimpor dan berasal dari bahan baku tidak terbarukan. Oleh karena itu, diperlukan penelitian untuk menghasilkan poliol dari minyak jarak pagar yang dapat dimanfaatkan untuk bahan pelapis poliuretan. Dalam penelitian ini minyak jarak pagar ditansformasi menjadi poliol melalui reaksi epoksidasi dilanjutkan dengan reaksi pembukaan cincin epoksida. Poliol yang dihasilkan direaksikan dengan isosianat untuk menghasilkan poliuretan.

Tujuan Penelitian

Penelitian ini bertujuan untuk mendapatkan poliuretan dari minyak jarak pagar yang dapat diaplikasikan sebagai bahan pelapis

Manfaat Penelitian

Jarak pagar semak berkayu yang sangat tahan kekerin lama dikenal sebagai perhatian sebagai s kandungan minyak bi Melihat pote mencanangkan peng terbarukan sampai tah pagar secara besar-be sebagai bahan bakar semakin menipis (Ham

Biji (dengan c namun bagian inti b analisis terhadap kom bahwa asam lemak ya dan asam palmitat. K dua asam lemak yan berada pada komposi jarak pagar menurut G

Gam

TINJAUAN PUSTAKA

Minyak Jarak Pagar

r (Jatropha curcas, Euphorbiaceae) merup g banyak ditemukan di daerah tropik. Tumbu ingan dan mudah diperbanyak dengan stek.

ai bahan pengobatan dan racun, saat ini ia m sumber bahan bakar hayati untuk mesin bijinya.

tensi minyak jarak pagar, pemerintah I ngembangan minyak jarak pagar sebagai tahun 2010 dengan melakukan pembudidayaa

besaran. Hal ini terkait dengan potensi tanam ar alternatif untuk menghemat cadangan min

ambali et al. 2006).

n cangkang) jarak pagar mengandung 20-40% biji dapat mengandung 45-60% minyak kas omposisi asam lemak dari 11 sampel jarak p yang dominan adalah asam oleat, asam linole Komposisi asam oleat dan asam linoleat berva

ang tersisa, yang kebetulan merupakan asam osisi yang relatif tetap (Heller 1996). Struktu

t Gubitz et al. (1999) dapat dilihat pada Gamba

mbar 1 Stuktur kimia minyak jarak pagar

upakan tumbuhan buhan ini dikenal . Walaupun telah makin mendapat in diesel karena

Indonesia telah i sumber energi aan tanaman jarak aman jarak pagar inyak bumi yang

Komposisi asam lemak dalam minyak jarak pagar (Jatropha curcas) dibandingkan dengan asam lemak dari minyak sawit dan minyak kedelai, memiliki beberapa kemiripan. Minyak jarak pagar didominasi oleh asam jenis oleat dan asam linoleat, minyak sawit didominasi oleh asam palmitat dan asam oleat sedangkan minyak kedelai didominasi oleh asam linoleat dan asam oleat (Tabel 1).

Tabel 1 Komposisi asam lemak dalam minyak biji jarak pagar, minyak sawit, dan minyak kedelai

Asam lemak Minyak jarak pagar Minyak sawit Minyak kedelai Miristat Palmitat Stearat Arakidat Palmitoleat Oleat Linoleat Linolenat 14:0 16:0 18:0 20:0 16:1 18:1 18:2 18:3

0 – 0.1 14.1 – 15.3

3.7 – 9.8 0 – 0.3 0 – 1.3 34.3 – 45.8 29.0 – 44.2

0 – 0.3

0.9 – 1.5 39.2 – 45.8

3.7 – 5.1 0 – 0.04

0 – 0.4 37.4 – 44.1

8.7 – 12.5 0 – 0.6

- 2.3 – 10.6

2.4 – 6 - - 23.5 – 31 49 – 51.5 2 – 10.5 Sumber: Gubitz et al. (1999); Rios (2003)

Berdasarkan penelitian yang dilakukan oleh Adebowale dan Adedire (2006), kandungan trigliserida dalam minyak jarak pagar (Jatropha curcas) menggunakan sampel biji jarak dari Nigeria adalah sebesar 88,2%, digliserida sebesar 2,5%, monogliserida 1,7%, asam lemak bebas 3,4%, lipid polar 2,0%, dan sterol 2,2%. Komposisi asam lemak dan parameter fisiko-kimia berdasarkan penelitian tersebut berturut-turut dapat dilihat pada Tabel 2 dan Tabel 3.

Tabel 2 Komposisi asam lemak minyak Jatropha curcas

Komposisi Persentase

Asam palmitat (C16:0) Asam stearat (C18:0) Asam oleat (C18:1) Asam linoleat (C18:2) Asam arakidat (C20:0) Asam arakidoleat (C20:1) Asam behenat (C22:0)

Tabel 3 Parameter fisiko-kimia minyak Jatropha curcas

Parameter Nilai parameter

Warna Massa jenis Indeks bias

Asam lemak bebas (%) Bilangan asam (mg KOH/g) Bilangan saponifikasi(mg KOH/g) Angka Iod (mg.I2.g-1)

Angka peroksida (mg reac.O2/g)

Merah keemasan 0.8601 1.4735 4.54 4.24 169.9 111.6 3.5 Sumber: Adebowale & Adedire (2006).

Menurut Shah (2003), biji jarak pagar mengandung 40-60% minyak. Sifat fisik dan kimia dari minyak yang dihasilkan mirip dengan minyak kedelai. Sugita et al. (2007b), melaporkan kromatogram GC-MS dari minyak jarak pagar menunjukkan adanya kandungan asam lemak tak jenuh sebesar 55.14% yang teridentifikasi dalam bentuk metil ester. Berdasarkan kromatogram, ester takjenuh didominasi oleh metil palmitoleat, yaitu sebanyak 54.24%. Keberadaan ester tak jenuh tersebut didukung oleh bilangan iodin metil ester jarak pagar sebesar 97.2574 g I2/100 g.

Epoksidasi dan Pembukaan Cincin Epoksida

Epoksida atau oksirana merupakan eter siklik yang beranggotakan tiga buah atom. Keregangan cincin dalam molekul membuatnya lebih reaktif dibandingkan dengan eter lainnya. Reaksi epoksida penting dalam sintesis organik, karena epoksida yang terbentuk merupakan zat antara yang dapat diubah menjadi beraneka ragam produk (Solomon 1980). Epoksidasi dengan menggunakan hidrogen peroksida dan sejumlah katalis bersifat tidak toksik, sehingga berpotensi untuk dikembangkan ke skala industri (Lane & Burges 2002). Pereaksi nukleofilik sangat tidak reaktif terhadap alkena. Alkena dapat bereaksi dengan nukleofil jika atom karbon yang memiliki ikatan rangkap mengikat gugus penarik elektron yang kuat.

Mekanisme reaksi alkena dengan perasam telah dikemukakan oleh Bartlett dalam Dryuk (1976), dimana perasam akan mentransfer atom oksigennya ke alkena.

Reaksi epoksidasi alkena dengan perasam merupakan reaksi ordo dua dengan ordo satu untuk masing-masing reaktan (March 1992; Edenborough 1999). Lynch & Pausacker dalam Isaacs (1974) mendapatkan fakta bahwa reaksi epoksidasi dipermudah oleh adanya gugus pendorong elektron pada alkena dan oleh gugus penaruk elektron pada perasam. Hal ini merupakan bukti bahwa alkena berfungsi sebagai nukleofil dan perasam sebagai elektrofil.

Pada dasarnya ada empat cara untuk menghasilkan epoksida dari alkena, yaitu (1) epoksidasi dengan asam perkarboksilat, 2) epoksidasi dengan peroksida organik dan anorganik, 3) epoksidasi dengan halohidrin, dan 4) epoksidasi dengan molekul oksigen (Rios 2003). Metode pertama dan kedua lebih bersih dan efisien. Sementara metode ketiga, penggunaan halohidrin sangat berbahaya terhadap lingkungan dan membutuhkan perlakuan khusus. Pada cara keempat, molekul oksigen memiliki selektivitas dan aktivitas yang bergantung pada katalis yang mengandung unsur dari golongan IV-VIB menghasilkan selektivitas yang tinggi, tetapi prosesnya lama, sedangkan untuk katalis yang mengandung unsur dari golongan I, VII, dan VIIIB, proses epoksidasi berlangsung dengan cepat tetapi dengan selektivitas yang rendah (Rios 2003).

Wood & Termini (1958) mengatakan bahwa proses epoksidasi biasanya dilakukan pada suhu 65-75oC. Bila digunakan suhu yang lebih rendah akan memperpanjang waktu epoksidasi dan menurunkan efisiensi epoksidasi. Hasil penelitian Haya (1991) menunjukkan bahwa epoksidasi yang dilakukan pada suhu 100-105oC menghasilkan senyawa epoksida dengan kandungan oksigen oksirana yang relatif lebih tinggi bila dibandingkan dengan suhu 65-75oC. Proses epoksidasi dapat dipersingkat dengan penggunaan katalis seperti: Amberlite IR-120 dan zeolit.

Campanella & Baltanas (2005), melaporkan reaksi epoksidasi minyak kedelai yang memiliki komposisi mirip dengan minyak jarak pagar secara teoretis dapat menghasilkan epoksida minyak kedelai dengan bilangan oksirana sebesar 5.5% yang setara dengan 0.34 mol oksigen tiap 100 g epoksida minyak kedelai yang dimaksud. Mannari & Goel (2007) juga melaporkan bahwa epoksida minyak kedelai dapat mencapai bilangan oksirana sebesar 4.2%.

Berdasarkan hasil-hasil penelitian di atas, diprediksi minyak jarak pagar bila diepoksidasi memiliki kandungan bilangan oksirana sedikit lebih rendah dari epoksida yang dihasilkan dari minyak kedelai. Nilai bilangan oksirana yang lebih rendah memungkinkan diperolehnya bilangan hidroksil yang lebih rendah pula jika dilakukan reaksi pembukaan cincin epoksida menjadi poliol. Poliol dengan bilangan hidroksil yang lebih rendah memberikan keuntungan untuk aplikasinya sebagai bahan baku pelapis.

Epoksida atau oksirana memiliki sifat kimia yang berbeda dengan eter. Pada umumnya eter tidak reaktif tetapi epoksida sangat reaktif terhadap beberapa pereaksi kimia. Cincin epoksida tidak memiliki sudut ikatan sp3 sebesar 109o, tetapi sudut ikatannya hanya 60o, sehingga orbital yang membentuk ikatan tidak dapat mencapai tumpang tindih secara maksimal. Hal ini menyebabkan cincin epoksida menderita terikan cincin. Adanya polaritas ikatan C-O dan adanya terikan cincin, mengakibatkan epoksida lebih reaktif dibandingkan eter lainnya (Fessenden & Fessenden 1986).

dapat berlangsung baik dalam suasana asam maupun basa (Gambar 2). Campanella & Baltanas (2005), telah melakukan penelitian untuk membuka cincin epoksida pada epoksida minyak bunga matahari dan epoksida minyak kedelai menggunakan hidrogen peroksida dan H2SO4 98% sistem cair-cair (polar-organik). Pembukaan cincin epoksida pada minyak nabati juga dapat dilakukan dengan menggunakan asam akrilat (Fies et al. 2007).

O

H O

OH

Nu

+H+

Nu

Gambar 2 Mekanisme reaksi pembukaan cincin epoksida berkatalis asam

Pembukaan cincin epoksida juga dapat terjadi dalam suasana basa.

Walaupun atom oksigen merupakan gugus pergi yang kurang baik pada reaksi

SN2 namun akibat terikan cincin beranggota tiga dari epoksida reaksi pembukaan

cincin dapat terjadi. Nukleofil akan menyerang pada atom karbon kurang

terintangi untuk menghindari pengaruh sterik pada keadaan transisi. Penyerangan

nukelofil pada karbon memenuhi urutan karbon primer>sekunder>tersier (Royall

& Harel 1955).

Reaksi pembukaan cincin epoksida metil oleat telah dilakukan oleh Rios

(2003) dengan menggunakan metanol dan neopentanol pada suhu 60oC dengan

ragam nisbah metanol/epoksida 1/1 g/g dan 0.5/1 g/g untuk tiap-tiap penggunaan

katalis yang berbeda. Katalis yang digunakan adalah Amberlyst 15 dan SAC 13.

Hasil reaksi menunjukkan konversi total epoksida diperoleh setelah 60 menit

(rasio metanol/epoksida 0.5/1 g/g) dan 90 menit (rasio metanol/epoksida 1/1 g/g)

pada penggunaan katalis SAC 13 sedangkan pada penggunaan katalis Amberlyst

15 konversi epoksida total diperoleh setelah 180 menit (rasio metanol/epoksida

0.5/1 g/g) dan 440 menit (rasio metanol/epoksida 1/1 g/g). Peningkatan rasio

Senyawa hidroksi eter merupakan senyawa utama yang diharapkan dari

reaksi pembukaan cincin epoksida metil oleat yang dilakukan oleh Rios (2003),

tetapi selektivitas pembentukan senyawa hidroksi eter bukan merupakan fungsi

yang linear dari konsentrasi reaktan, kekuatan asam dari katalis dan waktu reaksi.

Selain menghasilkan senyawa hidroksi eter reaksi pembukaan cincin epoksida

metil oleat juga menghasilkan senyawa keton, senyawa transesterifikasi

hidroksi-eter, dan senyawa transesterifikasi keton.

Menurut Mannari & Goel (2007), reaksi pembukaan cincin epoksida

dengan asam berbasa dua dapat menghasilkan senyawa hidroksi poliester,

sedangkan reaksi pembukaan cincin epoksida dengan asam karboksilat

menghasilkan senyawa beta-hidroksi ester (Gambar 3)

Hidroksi poliester

Beta-hidroksi ester

Gambar 3 Skema reaksi pembentukan hidroksi poliester dari epoksida O

O

OH

~~~OOC-R-COO

OOC-R-COO~~~

HO

HOOC-R-COOH +

O + R-COOH

HO

Poliol

Poliol merupakan bagian dari teknologi poliuretan yang penting setelah

isosianat. Poliol polieter (polipropilen glikol dan triol) yang memiliki bobot

molekul 400-10.000 mendominasi aplikasi busa poliuretan. Poliester poliol adalah

kelompok penting dari bahan baku uretan untuk aplikasi dalam bidang elastomer,

perekat dan lain-lain. Poliester poliol dibuat dari asam adipat dan etilena glikol

menjadi polietilen adipat atau butana diol dan asam adipat menjadi polibutilen

adipat. Beberapa struktur kimia poliol komersial ditunjukkan pada Gambar 4

(Kricheldorf et al. 2005).

Polypropylene oxide (PPO) poliol

Poliester polycaprolactone diol

Gambar 4 Struktur kimia poliol komersial

Poliol untuk aplikasi pelapis (coating), rigid foams, dan perekat

mengandung cincin aromatik pada strukturnya untuk meningkatkan rigiditas.

Poliol ini dapat mengkristal, dan hal ini merupakan aspek penting pada beberapa

aplikasi seperti perekat. Minyak castor adalah triol alami dengan bilangan

hidroksil 160 mg KOH/g (fungsionalitas = 2,7) (Kricheldorf et al. 2005).

Poliol yang dikembangkan khusus dari minyak nabati untuk aplikasi

pelapis dilaporkan oleh Mannari & Goel (2007). Penggunaan minyak nabati

sebagai bahan baku poliol memiliki beberapa keunggulan antara lain: cocok untuk

berbagai jenis permukaan, memiliki gugus fungsi reaktif untuk pengeringan

dengan crosslinker, memungkinkan untuk dimodifikasi, lebih murah, dapat

nabati dapat diaplikasikan untuk pelapis berbasis air (waterborne coating) dan

pelapis dengan konsentrasi padatan tinggi (high solid coating).

Poliol sebagai turunan senyawa yang mengandung gugus fungsi hidroksil

dapat berbentuk polimer dan oligomer yang merupakan senyawa antara yang

sangat bernilai untuk bahan pelapis sistem poliuretan, sistem pengering melamin

dan sistem termoset. Konversi minyak nabati menjadi poliol dapat dilakukan

dengan beberapa cara antara lain: epoksidasi dilanjutkan dengan hidrolisis,

alkoholisis, hidroformilasi dilanjutkan dengan reduksi, konversi mikrobial dan

fungsionalisasi poliol (Mannari & Goel 2007).

Reaksi alkoholisis dengan metanol (berlebih) terhadap epoksida minyak

nabati dengan adanya asam sebagai katalis dapat menghasilkan poliol. Gambar 5

menunjukkan reaksi epoksida minyak kedelai dengan metanol pada suhu refluks

metanol, katalis yang digunakan dapat berupa H2SO4, HBF4, atau zeolit asam

menghasilkan poliol dengan bilangan hidroksil 170-173 mg KOH/g (Ionescu

2005).

Poliol nabati

Gambar 5 Reaksi alkoholisis epoksida nabati menjadi poliol

Budi (2001) telah berhasil melakukan sintesis poliol dari minyak sawit

menjadi poliol dengan reagen H2O2 dan HCOOH dengan kondisi optimum reaksi

jam. Poliol yang dihasilkan mempunyai bilangan hidroksil 148 mg KOH dan telah

dicoba untuk aplikasi dalam formulasi busa poliuretan. Karakteristik hasil

aplikasinya diperoleh busa berwarna kuning dengan sifat keras dan kaku dan busa

berwarna putih dengan sifat lembut dan fleksibel. Analisis serapan IR telah

digunakan untuk menjelaskan perbedaan karakteristik fisik tersebut.

Gugus hidroksil dalam resin poliol memiliki beberapa fungsi penting

dalam bahan pelapis sistem poliuretan (Massingill 2006). Fungsi dan

kegunaannya antara lain: gugus hidroksil berperan dalam crosslinking dengan

gugus lain, berpengaruh pada daya rekat terhadap substrat logam dan

meningkatkan kompatibilitas dengan berbagai jenis resin dan pelarut.

Poliuretan

Reaksi poliadisi antara isosianat (poliisosianat) dengan poliol akan

menghasilkan polimer yang lebih dikenal dengan poliuretan. Poliuretan yang

dihasilkan dari reaksi poliadisi ini sangat bervariasi dan kompleks. Kompleksitas

polimer disebabkan oleh banyaknya variabel yang mempengaruhi sifat-sifat fisik

akhir polimer. Sebagian variabel-variabel tersebut adalah:

1. Bobot molekul dan fungsionalitas poliol dan poliisosianat

2. Sifat-sifat kelarutan komponen dan hasil reaksi

3. Variasi pada kinetika reaksi poliadisi menyebabkan macam-macam efek dan

pengendaliannya

4. Penggunaan bermacam-macam katalis, surfaktan, aditif dan filler untuk

memodifikasi sifat-sifat fisik dan performa polimer.

Isosianat adalah komponen penting dalam teknologi poliuretan. Isosianat

yang biasa digunakan dalam pembuatan poliuretan ada dua jenis, yaitu isosianat

aromatis dan alifatis. Poliuretan yang dibuat dari isosianat alifatis mempunyai

warna yang stabil, tetapi isosianat alifatis kurang reaktif dibandingkan dengan

isosianat aromatis dan harga isosianat alifatis lebih mahal. Oleh karena itu, hampir

95% produk poliuretan dihasilkan dari isosianat aromatis, yaitu TDI, MDI dan

turunannya. TDI yang digunakan umumnya merupakan campuran dua bentuk

Beberapa jenis triiso

seperti trifenilmetana

G

Isosianat arom

lainnya yang dimung

yang berlebih karena

pelapis pada kondisi

Salah satu sikloalifat

aromatis dapat menga

relatif tinggi karena

dibandingkan isosiana

Reaktivitas ya

elektroniknya yang

Reaktivitas suatu iso

molekul yang melek

daripada isosianat a

perbedaan reaktivitas

Gam

Reaksi antara

reaksi yang paling p

sosianat juga digunakan dalam aplikasi pela

[image:30.595.222.409.157.249.2]a triisosianat (Thomson 2005).

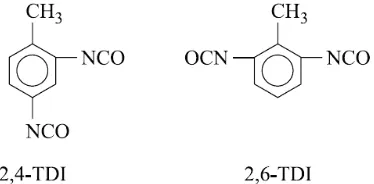

Gambar 6 Strukur molekul isomer TDI

romatis kurang cocok untuk aplikasi pelap

ngkinkan terkena radiasi sinar matahari dan

na dapat berubah menjadi kuning (yellowing).

si tersebut dibutuhkan isosianat jenis alifatis d

fatis isosianat yang populer adalah IPDI. Mes

gakibatkan yellowing, penggunaannya dalam te

na menghasilkan tekstur lapisan film yan

nat alifatis.

yang tinggi dari senyawa isosianat disebabka

g dapat beresonansi seperti ditunjukkan pa

isosianat bergantung pada letak gugus isos

lekat. Prinsipnya umumnya isosianat aromat

alifatis. Reaktivitasnya juga bergantung p

as dua grup gugus isosianat akibat kenaikan suh

mbar 7 Struktur resonansi gugus isosianat

ra isosianat dengan alkohol atau gugus hidro

penting dalam sintesis poliuretan. Menurut

lapis dan perekat

apis dan aplikasi

n pengaruh cuaca

). Untuk aplikasi

s dan sikloalifatis.

eskipun isosianat

teknologi pelapis

yang lebih keras

kan oleh struktur

pada Gambar 7.

osianat dan jenis

atis lebih reaktif

pada suhu dan

suhu.

roksil merupakan

reaksi isosianat dengan alkohol menghasilkan uretan termasuk reaksi eksotermis

(Gambar 8).

Isosianat alkohol uretan

Gambar 8 Reaksi isosianat dengan alkohol

Selain bereaksi dengan gugus hidroksil, isosianat juga dapat bereaksi

dengan gugus-gugus lainnya. Isosianat dapat bereaksi dengan asam-asam organik

membentuk senyawa antara yang tidak stabil yang terdekomposisi menjadi amida

dan CO2. (Gambar 9a). Isosianat bereaksi dengan HCl membentuk adduct yang

terdekomposisi kembali pada suhu tinggi (Gambar 9b). Reaksi isosianat dengan

anhidrida menghasilkan imida (Gambar 9c). Isosianat juga bereaksi dengan

epoksida menghasilkan senyawa siklis – oxazolidon (Gambar 9d).

[image:31.595.117.510.433.714.2]

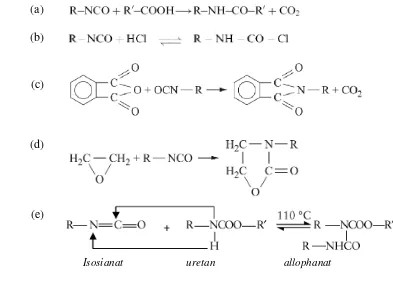

Gambar 9 Reaksi-reaksi isosianat dengan gugus bukan hidroksil

(a)

(b)

(c)

(d)

(e)

Isosianat uretan allophanat

Katalis dalam teknologi poliuretan memegang peran penting dalam

mengontrol reaksi poliol dan isosianat. Senyawa yang mengkatalisis reaksi poliol

dan isosianat dapat berjenis nukleofilik (misal: basa amina tersier, garam-garaman

dan asam-asam lemah) atau berjenis elektrofilik (misal: senyawa organometalik).

(Kricheldorf et al. 2005).

Pembentukan kompleks teraktivasi

N C O

R'

N

R3R3

+ R"OH R'N C O

N

R3R3

H O R"

+ R' HN C O +

OR"

[image:32.595.112.511.189.412.2]NR3

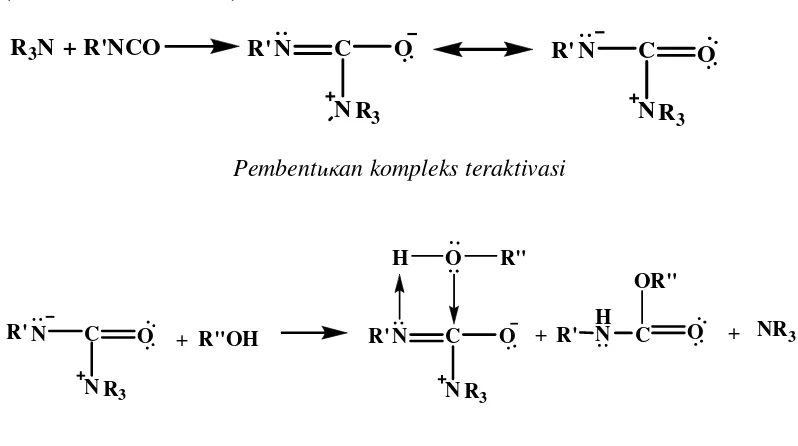

Gambar 10 Reaksi pembentukan uretan berkatalis amina

Senyawa amina adalah salah satu jenis katalis yang sering digunakan

sebagai katalis reaksi poliol dengan isosianat. Mekanisme reaksi poliol-isosianat

dengan katalis amine diasumsikan terjadi melalui pembentukan kompleks

teraktivasi antara amina dan isosianat. Kompleks isosianat teraktivasi kemudian

bereaksi dengan alkohol membentuk produk antara. Produk antara selanjutnya

terdekomposisi menghasilkan uretan dan katalis terbentuk kembali (gambar 10).

Pada senyawa-senyawa yang mengandung gugus hidroksil dengan tingkat

keasaman yang tinggi, memungkinkan terjadinya transfer proton dari alkohol ke

amina.

Film Poliuretan

Suatu bahan pelapis (coating) terdiri dari binder (resin polimer), pelarut,

pigmen dan bahan pengisi (filler). Bahan pelapis poliuretan memiliki posisi

khusus di antara binder alami dan sintetik dalam industri bahan pelapis karena

R3N + R'NCO R'N C O

N

R3 R3

N C O

R'

N

memiliki daya rekat yang sangat baik terhadap berbagai bahan. Bahan pelapis

poliuretan dan varnisnya dapat dikelompokkan menjadi beberapa grup sebagai

berikut:

1. Sistem dua komponen, dimana satu komponen adalah poliisosianat dan

komponen kedua adalah poliol dengan aditif. Sistem ini dibuat dengan atau

tanpa pelarut.

2. Sistem satu komponen yang dapat kering dengan uap air disekitarnya. Sistem

ini dibuat dengan atau tanpa pelarut.

3. Sistem satu komponen yang mengandung campuran poliol dan blocked

isosianat. Pada temperatur yang lebih tinggi, isosianat teraktivasi dan bereaksi

dengan poliol. Powder coating termasuk dalam kategori ini.

4. Sistem urethan non reaktif yang mengandung poliuretan yang dilarutkan di

dalam pelarut. Sistem menjadi kering setelah pelarutnya diuapkan.

5. Uretan alkyds atau uretan oils.

6. Sistem Poliuretan yang terdispersi di air.

(Petrovic dalam Kricheldorf et al. 2005).

Sistem dua komponen merupakan salah satu kelompok yang cukup

berkembang. Dua komponen dalam sistem yaitu isosianat dan poliol serta aditif

dicampur kemudian dapat diaplikasikan dengan teknik aplikasi seperti kuas,

semprot, roller, dipping dan teknik lainnya. Persyaratan isosianat yang digunakan

dalam formulasi harus memiliki tekanan uap yang rendah, sebagai ganti dari

penggunaan isosianat murni, isosianat terpolimerisasi, isosianurat atau prepolimer

lebih disukai. Metilena diisosianat (MDI), juga digunakan dalam bentuk

monomernya karena memiliki tekanan uap yang rendah. Sebagai contoh isosianat

yang digunakan dalam industri coating adalah Desmodur L dari Bayer, yang

berbasis trimetilol propana dan toluena diisosianat (Kricheldorf et al. 2005).

Hasil aplikasi campuran poliol-isosianat atau lebih dikenal sebagai

poliuretan akan menghasilkan bahan pelapis dengan kualitas yang beragam.

Kualitas lapisan film yang dihasilkan bergantung pada beberapa hal antara lain:

jenis resin poliol, jenis isosianat, aditif yang digunakan, metode aplikasi yang

dengan menggunakan parameter standar yang menjadi acuan industri seperti

ASTM dan JIS (Japanese Industrial Standard). Jenis pengujian lapisan film

bahan pelapis yang sering dilakukan antara lain: daya kilap, tingkat kekerasan dan

daya rekat.

Daya kilap lapisan film pada teknologi bahan pelapis didefinisikan sebagai

banyaknya cahaya yang dipantulkan ke mata pengamat oleh permukaan lapisan

film (Talbert 2008). Semakin banyak cahaya yang dipantulkan oleh permukaan

lapisan film, maka daya kilapnya semakin tinggi. Tingkat kehalusan permukaan

lapisan film menentukan banyaknya cahaya yang dipantulkannya, sehingga

semakin halus permukaan lapisan film, maka daya kilapnya semakin tinggi. Daya

kilap diukur dengan alat fotoelektrik (glossmeter). Sudut refleksi dari glossmeter

dapat bermacam-macam yaitu: 20o, 45o, 60o, 90o, atau beberapa nilai lainnya.

Dalam penelitian ini digunakan glossmeter bersudut refleksi 60 o.

Tingkat kekerasan lapisan film adalah parameter yang penting dari bahan

pelapis. Tingkat kekerasan lapisan film bahan pelapis berhubungan dengan

kerapuhan dan permeabilitas terhadap air (Talbert 2008). Tingkat kekerasan

lapisan film bahan pelapis yang telah dikeringkan atau dalam proses pengeringan

dapat diukur dengan menggunakan pensil hardness (metode yang umum

digunakan). Tingat kekerasan lapisan film bahan pelapis berpengaruh terhadap

ketahanan mekanik dan fleksibilitas.

Selain daya kilap dan tingkat kekerasan lapisan film, daya rekat

merupakan parameter kualitas bahan pelapis yang penting. Tanpa daya rekat yang

cukup, lapisan film bahan pelapis yang memiliki daya kilap, tingkat kekerasan,

ketahanan terhadap bahan kimia yang baik menjadi tidak berguna, sehingga dalam

formulasi bahan pelapis, daya rekat perlu diperhatikan (Arthur 2007). Pengukuran

daya rekat umumnya dilakukan dengan menggunakan metode crosscut test.

Metode pengukuran daya rekat lainnya adalah dengan menggunakan tanda “X”

yang digoreskan pada lapisan film kemudian dihentakkan dengan selotif

METODE PENELITIAN

Bahan dan Alat Penelitian

Bahan yang digunakan dalam penelitian ini adalah : minyak jarak pagar,

asam Akrilat (Sigma), natrium hidrogen karbonat (E.Merck), natrium sulfat

anhydrous (E.Merck), toluena (E. Merck), aseton (E.Merck), KOH, trietilamin

(TEA), NaOH, H3PO4, asam asetat, anhidrida asetat, H2O2, dan toluen diisosianat

(TDI) grade industri.

Peralatan yang digunakan dalam penelitian ini adalah: satu set alat refluk,

rotary evaporator, set alat titrasi, erlenmeyer, bekerglass, mantel heater, pengaduk

magnetik, hot plate, piknometer, panel test untuk cat, dan tes kit resin dan cat,

spektrofotometer FTIR Thermo Nicolet AVATAR 360, Glossmeter BYK Chemie,

3M Crosscut tape, dan Mistubishi Pencil Hardness.

Waktu dan Tempat Penelitian

Penelitian ini dilaksanakan dari bulan Maret 2008 sampai bulan November

2008, di Laboratorium Penelitian Jurusan Kimia FMIPA Universitas Negeri

Semarang, Laboratorium Riset dan Pengembangan PT Murni Cahaya Pratama

Bogor, dan Laboratorium Terpadu UII Yogyakarta.

Prosedur Penelitian

Penelitian ini secara garis besar terdiri dari tiga tahap, yaitu (1) epoksidasi

minyak jarak pagar, (2) pembuatan poliol, dan (3) pembuatan formula yang

menghasilkan film poliuretan. Diagram alir pelaksanaan penelitian dapat dilihat

pada Lampiran 1.

1. Epoksidasi Minyak Jarak Pagar

Bahan baku penelitian adalah minyak jarak pagar hasil pengepresan biji

jarak pagar yang telah melalui proses deguming dan telah dikarakterisasi bilangan

Iod dan bilangan oksirananya. Tahap epoksidasi bertujuan untuk mengkonversi

epoksida minyak jarak pagar (EJP) menggunakan prosedur yang telah

dikembangkan oleh Sugita et al. (2007a).

Menurut Sugita et al. (2007a), prosedur epoksidasi minyak jarak pagar

adalah sebagai berikut: sebanyak 100 g minyak jarak pagar, 8 ml asam asetat

glasial, 29 ml toluena, dan katalis Amberlite IR-120 sebanyak 3% dimasukkan

kedalam labu leher tiga yang dilengkapi pengaduk magnet, kemudian larutan

kedua yaitu 57,8 g H2O2 35% dalam corong pisah dimasukkan tetes demi tetes

kedalam campuran reaksi.

Campuran dalam labu leher tiga dipanaskan dalam penangas air dengan

suhu 70oC selama 12 jam. Hasil reaksi dinetralkan dengan larutan NaHCO3,

kemudian dimasukkan dalam corong pisah, didiamkan hingga memisah.

Selanjutnya lapisan air dibuang, epoksida minyak jarak pagar yang terbentuk

dicuci dengan aquades dan dikeringkan dengan Na2SO4 anhidrat. Diagram alir

pembuatan EJP disajikan pada Lampiran 2. Epoksida yang dihasilkan dianalisis

bilangan Iod, bilangan oksirana dan spektrofotometer Inframerah. Prosedur

analisis disajikan pada Lampiran 5.

2. Pembuatan Poliol

Pembuatan poliol pada penelitian ini merupakan modifikasi prosedur

pembuatan poliol berbasis minyak nabati yang dipatenkan oleh Chasar et al.,

(2003). Diagram alir pembuatan poliol disajikan pada Lampiran 3.

Prosedur pembuatan poliol adalah sebagai berikut: sebanyak 100 g EJP

dimasukkan kedalam labu leher tiga, kemudian ditambahkan sejumlah tertentu

toluena dan TEA sebagai katalis. Campuran dalam labu leher tiga yang telah

dipasang pendingin refluk dipanaskan sambil diaduk menggunakan pengaduk

magnet dalam penangas air pada suhu 50oC. Setelah campuran homogen, dan

suhu konstan pada 50oC selanjutnya ditambahkan sejumlah asam akrilat (AA).

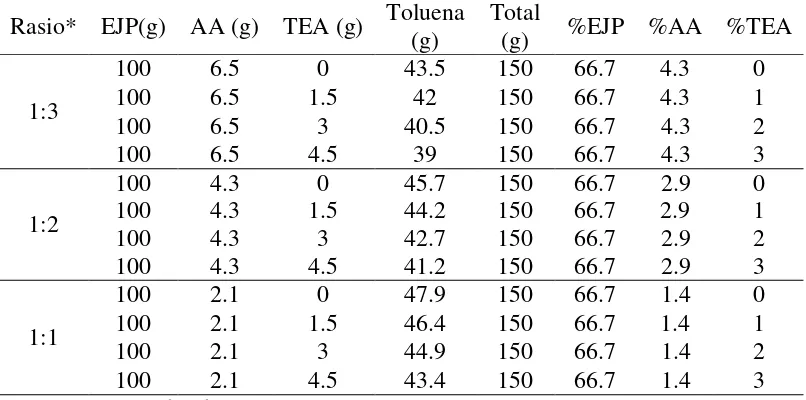

Komposisi reaktan pada pembuatan poliol secara lengkap disajikan pada Tabel 4.

Reaksi dilaksanakan variasi waktu yaitu: 60, 120, 180, dan 240 menit.

Campuran poliol yang diperoleh selanjutnya dinetralkan dengan NaHCO3

dicuci beberapa kali dengan menambahkan aquades panas kedalam campuran

hasil reaksi dalam corong pisah. Campuran dikocok selama 3 menit, kemudian

didiamkan selama 30 menit agar poliol terpisah dari air dan sisa reaktan. Lapisan

yang berwarna kuning keruh di bagian atas merupakan poliol dan lapisan putih

agak bening pada bagian bawah merupakan campuran air dan sisa reaktan. Poliol

yang diperoleh selanjutnya ditambah dengan Na2SO4 anhidrat untuk menurunkan

[image:37.595.114.517.281.481.2]kandungan air yang tersisa akibat proses pencucian.

Tabel 4 Komposisi reaktan pembuatan poliol

Rasio* EJP(g) AA (g) TEA (g) Toluena

(g)

Total

(g) %EJP %AA %TEA

1:3

100 6.5 0 43.5 150 66.7 4.3 0

100 6.5 1.5 42 150 66.7 4.3 1

100 6.5 3 40.5 150 66.7 4.3 2

100 6.5 4.5 39 150 66.7 4.3 3

1:2

100 4.3 0 45.7 150 66.7 2.9 0

100 4.3 1.5 44.2 150 66.7 2.9 1

100 4.3 3 42.7 150 66.7 2.9 2

100 4.3 4.5 41.2 150 66.7 2.9 3

1:1

100 2.1 0 47.9 150 66.7 1.4 0

100 2.1 1.5 46.4 150 66.7 1.4 1

100 2.1 3 44.9 150 66.7 1.4 2

100 2.1 4.5 43.4 150 66.7 1.4 3

*) rasio EJP:AA (mol:mol)

Poliol bebas air yang diperoleh dianalisis bilangan hidroksil, bilangan

oksirana, rendemen, dan dianalisis dengan spektrofotometer inframerah.Prosedur

analisis disajikan pada Lampiran 5.

Berdasarkan nilai bilangan hidroksil, poliol hasil sintesis dikelompokkan

menjadi dua yaitu: poliol L.OHV dan poliol H.OHV. Poliol L.OHV adalah poliol

dengan nilai bilangan hidroksil lebih kecil dari nilai bilangan hidroksil rata-rata

semua perlakuan. Poliol H.OHV adalah poliol dengan nilai bilangan hidroksil

3. Pembuatan Film Poliuretan

Pembuatan film poliuretan pada penelitian ini merupakan modifikasi

prosedur pembuatan poliuretan yang dilakukan oleh Kaushiva et al. (2006) dan

Kong & Narine (2007). Poliol yang digunakan dalam pembuatan film poliuretan

terdiri dari tiga jenis yaitu: poliol L.OHV, poliol H.OHV dan poliol komersial.

Diagram alir pembuatan bahan pelapis poliuretan disajikan pada Lampiran 4.

Sejumlah poliol tertentu dicampurkan dengan pelarut, dan aditif dalam

wadah pencampur. Campuran diaduk hingga merata pada suhu kamar selama 10

menit untuk mendapatkan campuran yang homogen. Dari campuran poliol yang

diperoleh, diambil masing-masing 4 mL kemudian dimasukkan dalam dua buah

wadah terpisah. Kedalam wadah A ditambahkan 1 ml Isosianat A dan kedalam

wadah B ditambahkan 1 mL isosianat B. Campuran diaduk dalam suhu ruang

selama 3 menit, kemudian diaplikasikan pada panel ABS yang telah disiapkan.

Prosedur ini berlaku untuk poliol L.OHV, poliol H.OHV dan poliol komersial.

Hasil aplikasi dibiarkan dalam suhu ruang selama 15 menit untuk

menguapkan pelarut yang berada dibawah lapisan film. Selanjutnya, hasil aplikasi

dikeringkan dengan oven selama 30 menit pada temperatur 70oC. Setelah

dikeluarkan dari oven, panel aplikasi dibiarkan dingin pada suhu kamar selama 24

jam sebelum dilakukan pengujian film poliuretan.

Lapisan film poliuretan yang dihasilkan diuji daya kilap, tingkat

kekerasan, daya rekat, dan analisis spektrofotometer inframerah. Prosedur

pengujian daya kilap, tingkat kekerasan, dan daya rekat lapisan film poliuretan

disajikan pada lampiran 5.

Rancangan Percobaan

Dalam pembuatan poliol, untuk mengetahui pengaruh faktor dan atau antar

faktor terhadap respon penelitian digunakan alat bantu rancangan percobaan

faktorial 3x4x4 dengan tiga faktor yaitu persen asam akrilat (%AA) terhadap EJP,

persen katalis TEA (%TEA) dan waktu reaksi dengan setiap perlakuan dilakukan

4,3%, faktor %TEA dengan empat taraf yaitu, 0, 1, 2, dan 3%, sedangkan faktor

waktu reaksi dengan empat taraf yaitu, 60, 120, 180, dan 240 menit.

Model umum untuk rancangan tersebut adalah sebagai berikut (Sudjana,

1994):

Keterangan:

= nilai pengamatan pengaruh %AA ke-i, %TEA ke-j, dan waktu reaksi ke-k pada ulangan ke-l.

µ = rata-rata sebenarnya

= pengaruh %AA taraf ke-i. = pengaruh %TEA pada taraf ke-j = pengaruh waktu reaksi pada taraf ke-k

= pengaruh interaksi perlakuan %AA pada taraf ke-i, dan %TEA pada taraf ke-j

= pengaruh interaksi perlakuan %TEA pada taraf ke-j, dan waktu reaksi pada taraf ke-k.

= pengaruh interaksi perlakuan %AA pada taraf ke-i, dan waktu reaksi pada taraf ke-k

= pengaruh interaksi perlakuan %AA pada taraf ke-i, %TEA pada taraf ke-j, dan waktu reaksi pada taraf ke-k

= galat, berupa pengaruh acak dari unit eksperimen ke-l dalam kombinasi perlakuan (ijk)

Di sisi lain untuk mempelajari proses pembuatan film poliuretan,

rancangan percobaan yang digunakan adalah Rancangan Acak Lengkap Faktorial

dengan ulangan sebanyak tiga kali. Sebagai perlakuan yaitu: (A) jenis poliol

(L.OHV, H-OHV, Komersial), dan (B) jenis isosianat (Isosianat A dan Isosianat

B). Model umum untuk rancangan percobaan tersebut adalah sebagai berikut

(Sudjana, 1994):

Keterangan:

= nilai pengamatan pengaruh jenis poliol ke-i, dan jenis isosianat ke-j pada ulangan ke-k.

µ = rata-rata sebenarnya

= pengaruh interaksi perlakuan jenis poliol pada taraf ke-i, dan jenis isosianat pada taraf ke-j

= galat, berupa pengaruh acak dari unit eksperimen ke-k dalam kombinasi perlakuan (ij)

Parameter yang diamati meliputi tingkat kekerasan, daya kilap, dan daya

rekat lapisan film poliuretan.

Analisis data

Tabulasi data penelitian dianalisis dengan bantuan perangkat lunak

Minitab Ver.14 untuk analisis faktorial. Response surface methodology (RSM)

digunakan untuk mencari fungsi yang tepat dalam memprediksi respons penelitian

(bilangan hidroksil). RSM adalah sekumpulan metode matematika dan teknik

statistik yang bertujuan untuk membuat model dan melakukan analisis mengenai

respons yang dipengaruhi oleh beberapa variabel (Iriawan & Astuti 2006).

Dalam penelitian ini, output RSM berupa grafik respon dan grafik kontur

digunakan untuk menganalisis pengaruh variabel-variabel terhadap respon data

penelitian secara visual. Fasilitas output RSM berupa grafik respon dan grafik

kontur telah disediakan oleh Mnitab Ver.14 sebagai kelengkapan dari output

HASIL DAN PEMBAHASAN

Epoksidasi Minyak Jarak Pagar

Epoksida minyak jarak pagar (EJP) yang dihasilkan dalam penelitian ini

memiliki warna yang relatif sama dengan minyak jarak pagar yang digunakan

sebagai bahan baku. Minyak jarak pagar sebagai bahan baku utama penelitian

diperoleh dari BPPT Serpong Jawa Barat. Minyak diambil dari hasil pengepresan

biji jarak pagar menggunakan unit pengepres yang dimiliki oleh BPPT, kemudian

dilanjutkan dengan proses degumming sehingga diperoleh minyak jarak pagar

yang terbebas dari kandungan getah/lendir yang terdiri dari fosfatida, protein,

residu, karbohidrat, dan poliol tanpa mengurangi jumlah asam lemak bebas dalam

minyak.

Analisis bilangan iodin dan bilangan oksirana yang dilakukan terhadap

EJP yang dipisahkan dari campuran reaksi dan telah dikeringkan dengan Na2SO4

[image:41.595.114.466.450.511.2]anhidrat memberikan hasil sebagaimana disajikan pada Tabel 5.

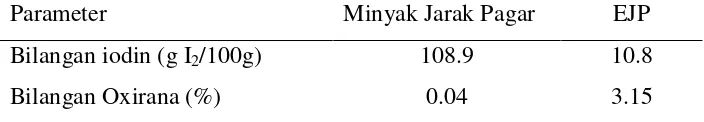

Tabel 5 Kualitas Minyak Jarak Pagar dan EJP

Parameter Minyak Jarak Pagar EJP

Bilangan iodin (g I2/100g)

Bilangan Oxirana (%)

108.9

0.04

10.8

3.15

Tabel 5 memperlihatkan nilai bilangan iodin minyak jarak pagar sebesar

108,9 g I2/100g menurun pada EJP menjadi 10,8 g I2/100g, sebaliknya bilangan

oksirana pada EJP meningkat dibandingkan bilangan oksirana minyak menjadi

sebesar 3,15%. Penurunan bilangan iod yang terjadi mengindikasikan terjadinya

proses oksidasi ikatan rangkap akibat perlakuan penelitian, sedangkan

peningkatan bilangan oksirana mengindikasikan telah terbentuk cincin epoksida

sebagai salah satu produk oksidasi ikatan rangkap yang terdapat pada minyak

jarak. Reaksi pembentukan epoksida dari minyak nabati telah dilaporkan oleh Hill

C

C

O O

H

C R

O

C

C

O C

R

O +

O H

Gambar 11 Mekanisme reaksi epoksidasi menggunakan asam perkarboksilat

Gambar 11 menggambarkan mekanisme reaksi epoksidasi ikatan rangkap

menggunakan asam perkarboksilat dalam suasana asam yang termasuk reaksi

adisi elektrofilik (Edenborough 1999). Epoksida yang terbentuk merupakan

senyawa antara yang dapat bereaksi lebih lanjut membentuk senyawa diol dengan

adanya nukleofil. Gugus pergi berupa anion karboksilat dapat bereaksi lebih lanjut

dengan epoksida terprotonasi membentuk asam konjungat yaitu asam karboksilat

dan epoksida netral.

Nilai bilangan oksirana EJP sebesar 3,15% yang diperoleh pada penelitian

ini lebih rendah dibandingkan dengan hasil yang diperoleh oleh Meyer et al.

(2008) sebesar 4,75% menggunakan pereaksi HCOOH dan H2O2 50%, suhu 50oC

dan waktu reaksi 5 jam. Rendahnya bilangan oksirana diduga disebabkan oleh

penggunaan H2O2 yang berlebih yang dapat menyebabkan reaksi pembukaan

cincin epoksida dari EJP. Selain itu, pembukaan cincin juga diduga karena katalis

Amberlite IR-120 yang digunakan merupakan resin asam penukar kation.

Persentase EJP hasil epoksidasi yang diperoleh dapat berkurang akibat

adanya serangan nukleofil terhadap cincin epoksida menghasilkan senyawa diol.

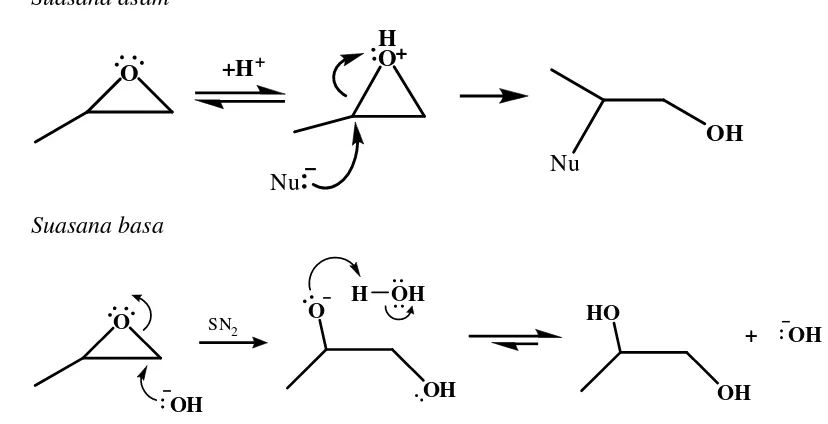

Serangan nukleofil terhadap cincin epoksida dapat terjadi dalam suasana asam

maupun basa. Secara umum, mekanisme reaksi pembentukan diol dalam suasana

Suasana asam

O

H O

OH

Nu

+H+

Nu

Suasana basa

O O

OH OH

H OH

SN2 HO

OH

[image:43.595.98.512.102.314.2]+ OH

Gambar 12 Mekanisme reaksi pembentukan diol

Hasil analisis menunjukkan dalam penelitian ini telah terbentuk gugus

hidroksil pada produk EJP akibat reaksi samping epoksida dengan sisa peroksida,

H2O, dan asam asetat. Reaksi pembukaan cincin epoksida oleh sisa peroksida

dalam campuran reaksi yang dikatalis asam didukung oleh penelitian yang

dilaporkan oleh Campanella & Baltanas (2005), dimana pada kondisi tersebut

reaksi pembukaan cincin secara kinetik memiliki Ea = 16,3 ±0,72 kkal/mol. Lama

waktu reaksi sebesar 12 jam yang digunakan dalam proses epoksidasi pada

penelitian ini juga diduga menjadi penyebab terjadinya reaksi pembukaan cincin

epoksida. Hasil penelitian yang dilaporkan Chou & Chang (1986); Gan et al.

(1992); dan Rangarajan et al. (1995), waktu reaksi proses epoksidasi yang dapat

meminimalkan reaksi pembukaan cincin adalah 4 jam.

Reaksi epoksidasi minyak jarak pagar menjadi EJP memiliki energi

aktivasi sebesar 45,43 kJ/mol (Sugita et al. 2007b) yang setara dengan 10,86

kkal/mol relatif lebih rendah dibandingkan energi aktivasi reaksi pembukaan

cincin sebesar 16,3 kkal/mol (Campanella & Baltanas 2005). Secara teoretis

reaksi epoksidasi minyak jarak pagar menghasilkan EJP lebih dominan

aktivasi yang juga relatif kecil tersebut tetap memungkinkan terjadinya reaksi

pembukaan cincin epoksida sehingga sebagian produk EJP telah mengalami reaksi

pembukaan cincin.

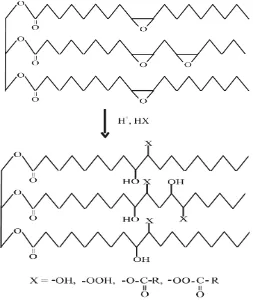

Gambar 13 menunjukkan reaksi pembukaan cincin epoksida minyak

nabati oleh adanya air, peroksida, asam karboksilat dan asam peroksikarboksilat

dalam suasana asam (Campanella & Baltanas 2005). Bilangan oksirana EJP yang

[image:44.595.188.441.263.563.2]relatif rendah dalam penelitian diprediksi disebabkan oleh reaksi ini.

Gambar 13 Reaksi Pembukaan cincin epoksida minyak nabati

Berdasarkan hasil analisis FTIR produk epoksidasi (Lampiran 7),

spektrum EJP menunjukkan adanya serapan untuk gugus -OH, C-O, C=O, dan

oksirana berturut-turut diperoleh pada bilangan gelombang 3472 cm-1, 1241 cm-1;

1743 cm-1; 1169 cm-1 dan 723 cm-1. Munculnya pita serapan yang melebar pada

3472 cm-1 menunjukkan adanya gugus hidroksil yang terbentuk akibat reaksi

memberikan indikas

disimpulkan gugus h

pada atom C sekunde

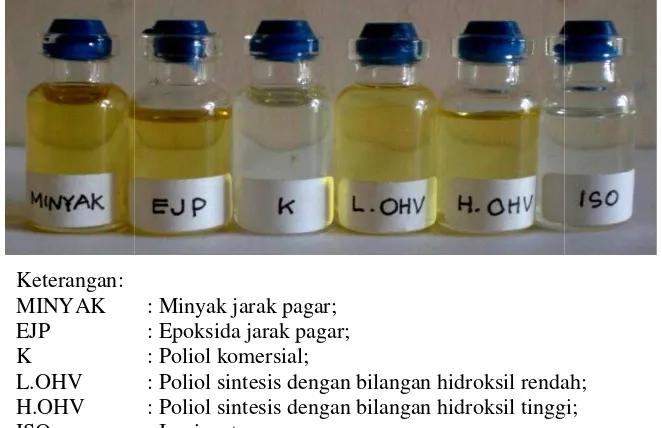

Poliol yang d

berwarna kekuningan

sintesis dibandingkan

kekuningan yang tam

diprediksi berasal d

dipisahkan dari bahan

Senyawa beta karoten

lazim terdapat pada b

minyak yang lebih o

warna kuning pada pr

[image:45.595.148.479.425.639.2]Keterangan: MINYAK EJP K L.OHV H.OHV ISO Gambar 1

Bahan baku

epoksidasi minyak ja

asi adanya gugus hidroksil sekunder, s

hidroksil yang terbentuk adalah gugus hidrok

der.

Pembuatan Poliol

dihasilkan pada penelitian ini berwujud c

an. Gambar 14 memperlihatkan perbedaan wa

an poliol komersial, minyak jarak pagar dan i

mpak pada minyak jarak pagar, EJP, dan pol

dari senyawa pengotor berwarna yang

han baku minyak jarak pagar pada proses pem

ten yang berwarna kuning merupakan salah sat

a bahan nabati termasuk minyak jarak pagar. P

optimal diprediksi dapat mengurangi hingga

produk akhir poliol berbasis minyak jarak paga

: Minyak jarak pagar; : Epoksida jarak pagar; : Poliol komersial;

: Poliol sintesis dengan bilangan hidroksil renda : Poliol sintesis dengan bilangan hidroksil tinggi : Isosianat

r 14 Hasil sintesis poliol dari minyak jarak p

u pembuatan poliol minyak jarak pagar ad

jarak pagar pada tahap sebelumnya. Dalam

sehingga dapat

roksil yang terikat

cair agak kental

warna poliol hasil

n isosianat. Warna

oliol hasil sintesis

belum mampu

emurnian minyak.

satu senyawa yang

r. Proses preparasi

ga menghilangkan

gar ini.

dah; ggi;

pagar

adalah EJP hasil

reaksi pembukaan cincin epoksida pada EJP menjadi poliol dilakukan dengan

menggunakan pereaksi utama asam akrilat mengacu pada prosedur yang

dilaporkan oleh Chasar et al. (2003) yang telah dimodifikasi. Penggunakan TEA

selain sebagai katalis reaksi juga dimaksudkan untuk mengurangi terjadinya reaksi

oligomerisasi (Wool & Koht 2007).

Transformasi EJP menjadi poliol pada berbagai ragam %AA, %TEA dan

waktu reaksi telah berhasil dilakukan pada penelitian ini. Variasi %AA, %TEA

dan waktu reaksi sebanyak 48 jenis perlakukan dengan tiga kali ulangan

menghasilkan respon bilangan hidroksil, bilangan oksirana dan rendemen reaksi

yang berbeda-beda. Data pengujian poliol hasil sintesis meliputi: bilangan

hidroksil, bilangan oksirana, dan rendemen hasil reaksi dapat dilihat pada

Lampiran 6.

Data hasil analisis menunjukkan bilangan hidroksil, bilangan oksirana dan

rendemen poliol berturut-turut berkisar 70.23 – 134,96 mg KOH/g, 0,03 – 0,14 %

dan 58,93 – 91,53%. Data bilangan hidroksil yang lengkap digunakan untuk

mempelajari pengaruh asam akrilat, katalis TEA, dan waktu reaksi terhadap

pencapaian bilangan hidroksil poliol. Bilangan hidroksil merupakan parameter

utama kualitas poliol yang digunakan untuk perhitungan dalam reaksinya dengan

isosianat menghasilkan poliuretan.

Data bilangan oksirana poliol pada semua ragam perlakuan menunjukkan

penurunan dibandingkan dengan data bilangan oksirana sebesar 3,15% pada EJP,

hal ini mengindikasikan bahwa reaksi pembukaan cincin epoksida pada penelitian

ini berhasil. Salah satu bukti hasil reaksi pembukaan cincin oksirana adalah

terbentuknya gugus hidroksil yang ditunjukkan oleh hasil analisis bilangan

hidroksil. Penurunan bilangan oksirana tidak secara linier berimbas terhadap

kenaikan bilangan hidroksil sebab reaksi pembukaan cincin epoksida diduga

menghasilkan produk yang beragam selain poliol. Dugaan produk dari hasil reaksi

pembukaan epoksida dapat dil