PENGARUH Fe, Si DAN Cu DIDALAM DAPUR PENAMPUNG TERHADAP MUTU ALUMINIUM DI PT. INALUM KUALA TANJUNG

TUGAS AKHIR

RIO KARNAWAN S. 082409033

PROGRAM STUDI D3 KIMIA INDUSTRI DEPARTEMEN KMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PENGARUH Fe, Si DAN Cu DIDALAM DAPUR PENAMPUNG TERHADAP MUTU ALUMINIUM PT. INALUM KUALA TANJUNG

TUGAS AKHIR

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar Ahli Madya

RIO KARNAWAN S. 082409033

PROGRAM STUDI D3 KIMIA INDUSTRI DEPARTEMEN KMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : PENGARUH Fe, Si DAN Cu DIDALAM DAPUR PENAMPUNG TERHADAP MUTU ALUMINIUM

DI PT. INALUM KUALA TANJUNG

Nama : RIO KARNAWAN S.

Nomor Induk Mahasiswa : 082409033

Program Studi : KIMIA INDUSTRI D-3 Departemen : KIMIA

Fakultas : MATEMATIKA DAN ILMU

PENGETAHUAN ALAM (FMIPA) UNIVERSITAS SUMATERA UTARA

Disetujui di Medan, Mei 2011

Diketahui / Disetujui

Koordinator D3 Kimia Industri Dosen Pembimbing Ketua,

Dra. Emma Zaidar Nst, M.Si Drs. Syamsul Bahri Lubis. MSi NIP : 195512181987012001 NIP : 195108181980031002

Departemen KIMIA FMIPA USU Ketua,

PERNYATAAN

PENGARUH Fe, Si DAN Cu DIDALAM DAPUR PENAMPUNG TERHADAP MUTU ALUMINIUM DI PT. INALUM KUALA TANJUNG

TUGAS AKHIR

Saya mengakui bahwa karya ilmiah ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya

Medan, Mei 2011

PENGHARGAAN

Puji syukur penulis ucapkan kehadirat Allah SWT yang telah melimpahkan rahmat dan karunia-Nya sehingga penulis dapat menyelesaikan karya ilmiah yang berjudul PENGARUH Fe, Si DAN Cu DIDALAM DAPUR PENAMPUNG TERHADAP MUTU ALUMINIUM DI PT. INALUM KUALA TANJUNG

Karya ilmiah ini disusun sebagai salah satu syarat untuk memperoleh gelar Ahli Madya pada program studi Kimia Industri D-3 Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara.

Pada kesempatan ini penulis mengucapkan terima kasih yang sebesar-besarnya kepada :

1. Kedua orang tua beserta seluruh keluarga tercinta yang banyak memberikan dukungan moril dan materil serta doa yang tidak henti-hentinya untuk penulis 2. Bapak Drs. Syamsul Bahri Lubis. Msi selaku dosen pembimbing yang bersedia

meluangkan waktu, tenaga dan pikiran untuk membantu penulis menyelesaikan karya ilmiah ini

3. Ibu DR. Rumondang Bulan, MS selaku ketua Departemen Kimia Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara

4. Ibu Dra Emma Zaidar,MSc selaku ketua program studi DIII Kimia Industri Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara 5. Seluruh staff pengajar dan pegawai Fakultas Matematika dan Ilmu Pengetahuan

Alam Universitas Sumatera Utara

6. PT. INALUM atas kesempatan yang diberikan kepada penulis untuk melaksakan Praktek Kerja Lapangan

8. Teman dekat bagi penulis Nalendro kertiyoso, Larissa lala dan Dian putri ariantini yang telah memberikan motivasi, pikiran, perhatian dan waktunya selama pengerjaan tugas ahir ini

9. Teman – teman satu PKL penulis yaitu dinna, jana, tami, ayu, annona, anugrah dan deni yang mana sama – sama menimba ilmu di PT.INALUM dan memberikan semangat kepada penulis untuk menyelesaikan tugas akhir.

10.Rekan-rekan di Kimia Industri stambuk 2008 yang telah memberikan informasi dan dukungan kepada penulis dalam menyelesaikan karya ilmiah ini

11.Adik – adik di Kimia Industri stambuk 2009 dan 2010, terus semangat untuk menyelesaikan studinya

12.Semua pihak yang telah membantu penulis dalam menyelesaikan karya ilmiah ini yang tidak mungkin penulis sebutkan satu persatu

Penulis menyadari bahwa Karya Ilmiah ini masih terdapat kekurangan dan masih jauh dari kesempurnaan. Oleh karea itu penulis mengharapkan kritikan dan saran yang membangun demi kesempurnaan Karya Ilmiah ini. Semoga Karya Ilmiah ini bermanfaat bagi kita semua.

Medan, Mei 2011 Penulis

ABSTRAK

Aluminium merupakan salah satu unsur di alam yang sangat banyak kegunaannya bagi manusia. Aluminium batangan (ingot) diperoleh dari pencetakan aluminium cair (molten). Bahan baku yang digunakan antara lain adalah alumina (Al2O3), anoda, katoda, kliorit (Na3AlF6),soda abu (Na2CO3) dan aluminium florida (AlF3). Aluminium batangan yang dihasilkan banyak mengandung zat pengotor, seperti Fe dan Si. Karena unsur besi (Fe) dapat menyebabkan korosi (pengkaratan), sedangkan unsur silikon (Si) menyebabkan warna aluminium menjadi kuning. Apabila kadar besi dan silikon banyak terdapat dalam aluminium maka harus dikendalikan dengan cara melakukan re-stirring (pengadukan ulang), penambahan molten, pencetakan sebagian molten (speak out), dan penurunan grade. Hasil dari pengamatan yang dilakukan ditemukan bahwa aluminium yang

EFFECT OF Fe, Si AND Cu IN KITCHEN CONTAINERS ON QUALITY OF ALUMINUM IN PT. INALUM KUALA TANJUNG

ABSTRACT

DAFTAR ISI

Halaman

PERSETUJUAN ii

PERNYATAAN iii

PENGHARGAAN iv

ABSTRAK vi

ABSTRACT vii

DAFTAR ISI viii

DAFTAR TABEL x

BAB 1 PENDAHULUAN 1

1.1Latar Belakang 1

1.2Permasalahan 4

1.3Tujuan 4

1.4Manfaat 4

BAB 2 TINJAUAN PUSTAKA 5

2.1 Sejarah Aluminium 5

2.2 Alumina dan Aluminium 7

2.3 Pemurnian bauksit 9

2.4 Elektrolisa reduksi alumina 12

2.5 Proses pengolahan alumina 13

2.6 Produksi dan Kegunaan 14

BAB 3 BAHAN DAN METODE 17

3.1 Alat 17

3.2 Bahan 17

3.3 Prosedur Kerja 17

BAB 4 HASIL DAN PEMBAHASAN 17

4.1 Data Percobaan 21

4.3 Pembahasan 23

BAB 5 KESIMPULAN DAN SARAN 24

5.1 Kesimpulan 24

5.2 Saran 24

DAFTAR TABEL

ABSTRAK

Aluminium merupakan salah satu unsur di alam yang sangat banyak kegunaannya bagi manusia. Aluminium batangan (ingot) diperoleh dari pencetakan aluminium cair (molten). Bahan baku yang digunakan antara lain adalah alumina (Al2O3), anoda, katoda, kliorit (Na3AlF6),soda abu (Na2CO3) dan aluminium florida (AlF3). Aluminium batangan yang dihasilkan banyak mengandung zat pengotor, seperti Fe dan Si. Karena unsur besi (Fe) dapat menyebabkan korosi (pengkaratan), sedangkan unsur silikon (Si) menyebabkan warna aluminium menjadi kuning. Apabila kadar besi dan silikon banyak terdapat dalam aluminium maka harus dikendalikan dengan cara melakukan re-stirring (pengadukan ulang), penambahan molten, pencetakan sebagian molten (speak out), dan penurunan grade. Hasil dari pengamatan yang dilakukan ditemukan bahwa aluminium yang

EFFECT OF Fe, Si AND Cu IN KITCHEN CONTAINERS ON QUALITY OF ALUMINUM IN PT. INALUM KUALA TANJUNG

ABSTRACT

BAB 1 PENDAHULUAN

1.1.Latar Belakang

PT. Indonesia Asahan Aluminium (PT. Inalum) merupakan proyek kerjasama antara

pemerintah Indonesia, swasta jepang dan pemerintah Jepang yang bergerak dibidang

industri aluminium. PT. Inalum berlokasi si Kuala Tanjung, Kecamatan Sei Suka,

Kabupaten Batubara Sumatera Utara. PT. Inalum adalah satu-satunya pabrik peleburan

aluminium yang ada di Indonesia. Dengan kapasitas produksi 250.000 ton/tahun.

Bahan baku pembuatan aluminium cair (molten) adalah alumina (Al2O3), kriolit

(Na3AlF6), anoda dan katoda. Molten yang dihasilkan di pot reduksi dibawa ke pabrik

penuangan (casting plant) dengan menggunakan Metal Transport Car (MTC) kemudian

molten tersebut dituang kedalam holding furnace (dapur penampung) dan selanjutnya

dialirkan ke casting machine (mesin pencetak) untuk dicetak menjadi aluminium

batangan (ingot) dengan berat masing-masing ingot 22,7 ± 1,5 kg.

Aluminium cair (molten) yang dibawa dari pabrik reduksi ke pabrik penuangan

banyak mengandung zat pengotor (dross), seperti Fe, Si, Cu, Ti, Mn, V, Ga, Mg, Na, Ni,

Zn, Cr, B. Zat pengotor tersebut dapat mempengaruhi kualitas dari aluminium batangan

(ingot). Oleh karena itu dilakukan proses pengolahan dross. sebelum molten dicetak

menjadi ingot. Molten yang dituang di dalam holding furnace (dapur penampung)

ditambahkan De Inclusion Flux 827 HS yang berfungsi untuk mengikat zat pengotor yang

ada pada molten. Setelah itu dilakukan proses pengadukan (strirring) selama ± 5 menit

selama ± 2,5 jam yang bertujuan agar De Inclusion Flux dan molten dapat bereaksi secara

sempurna. Maka zat pengotor yang terkandung didalam molten dapat terpisah.

Selanjutnya dilakukan proses skimming off, yaitu proses pengeluaran dross yang

mengapung dipermukaan molten.

TPM merupakan proses pengujian kadar atom yang terdapat didalam molten

terutama kadar Fe-nya, apakah molten yang akan dicetak sesuai dengan kadar Fe yang

diinginkan. Analisa TPM ini dilakukan oleh seksi SQA (Smelter Quality Ansurance)

sebelum proses pencetakan dilakukan. Pencetakan dilakukan apabila kadar Fe yang

dinginkan sudah sesuai yang diinginkan.

Adapun yang menjadi perhatian utama dalam TPM adalah kandungan Fe-nya. Hal

ini disebabkan kerena kandungan Fe yang sering berubah untuk setiap analisa. Sehingga

kadar Fe inilah yang menentukan grade dari suatu ingot produk. Kandungan utama

molten adalah Fe, Si dan Cu.

Apabila hasil TPM tidak memenuhi standar yang diinginkan, maka dilakukan

langkah penanggulangan, diantaranya:

1. Melakukan pengadukan ulang (re-stirring) dan dilakukan pengambilan sample

TPM kembali yang disebut TPM emergency. Hal ini dilakukan karena ada

kemungkinan molten belum homogen sehingga kadar Fe disetiap bagian tidak

merata.

2. Jika hasil evaluasi emergency diatas tetap tidak sesuai dengan grade yang

a. Penambahan molten dengan kadar Fe yang sesuai sehingga hasil perhitungan

sesuai dan juga kapasitas furnace masih memungkinkan. Kapasitas maksimum

Furnace yaitu 35 ton.

b. Bila volume furnace tidak memungkinkan untuk ditambah molten

penanggulangan (melebihi kapasitas maksimum) maka dilakukan pencetakan

sebagian (maksimum 1/3 volume furnace) yang disebut spect out dan kemudian

ditambahkan molten dengan kadar Fe sesuai dengan yang diinginkan kemudian

dilakukan proses holding time.

Dari uraian diatas, maka penulis merasa tertarik untuk memilih judul :

1.2 Permasalahan

1. Sejauh mana kadar kemurnian aluminium batangan yang dapat dihasilkan oleh

PT.INALUM Kuala Tanjung

2. pengaruh Fe, Si dan Cu yang dapat menurunkan kualitas dari aluminium

batangan

1.3 Tujuan

Untuk mengetahui pengaruh Fe, Si dan Cu didalam aluminium batangan yang ada

di PT.INALUM Kuala Tanjung

1.4 Manfaat

Untuk memberikan informasi yang akurat terhadap kadar kemurnian aluminium

BAB 2

TINJAUAN PUSTAKA

2.1 Sejarah aluminium

Logam aluminium pertama kali dipersiapkan pada tahun 1825, tetapi baru dalam

jumlah sedikit sebagai logam yang berharga. Kesulitan yang belum teratasi sampai waktu

yang lama adalah daya pengikatnya yang besar untuk elemen-elemen tertentu, terutama

oksigen, dan suatu hal yang tidak mungkin pada saat itu untuk membersihkan logam

tersebut dalam jumlah yang begitu banyak. Masalah ini tetap tidak terpecahkan sampai

ada perkembangan teknologi dan teknik kelistrikan sehngga memungkinkan dengan

proses reduksi secara elektrolisa bias menyuling sejumlah banyak logam alumina (oksida

aluminium) yang disuling dari bijih aluminium. Produksi aluminium sekarang ini sangat

tergantung pada sumber listrik yang murah dan ini adalah merupakan alasan bahwa

pabrik – pabrik pengolahan aluminium kepunyaan Inggris ditemukan didaratan tinggi

Skotlandia dimana telah dikembangkan sejumlah sumber listrik hidro yang besar.

Sumber aluminium terdapat didalam apa yang disebut bauxites, yang mana

mengandung oksida aluminium yang tidak murni, bebas air, dan dengan silika juga oksida

besi yang merupakan kotoran – kotoran utama. Bauksit ditemukan diseluruh dunia

terutama didaerah tropis dan subtropics, kebanyakan diolah dengan proses penuangan

terbuka. Proses alumina bayer umumnya digunakan untuk menyuling alumina dari

bauksit yang telah dihancurkan yang terlebih dahulu dibersihkan dengan larutan kaustik

dengan soda panas. Ini memisahkan alumina sebagai sodium aluminat. Kotoran – kotoran

lebih baik. Dalam elektrolisa oksida, arus searah dengan satuan ampere yang tinggi

dilewatkan melalui aluminium lebur dengan suhu sekitar 10000C, aksida aluminium

tersebut (alumina) terpisah dari fluks yang terutama terdiri dari criolite.

Dapurnya terdiri dari sebuah kotak baja yang dilapisi bahan tahan api dengan

lapisan bagian dalamnya adalah karbon yang merupakan katoda (elektroda negatif).

Anoda (elektroda positif) terdiri dari batang-batang karbon yang tertancap pada

aluminium lebur dan merupakan alat reduksi, aluminium yang meleleh berkumpul

dibagian bawah daripada dapur, dipindahkan ke ember – ember pengangkut secara

berangsur. Kemurnian logam tersebut adalah 99 sampai 99,8 persen dan untuk mencapai

kemurnian yang super harus diolah lagi dan akan menghasilkan kemurnian 99,99 persen

atau lebih.

Sifat yang paling penting adalah keringanannya, berat jenisnya adalah sepertiganya

dari berat baja. Logam ini merupakan penghantar penghantar panas dan listrik yang baik,

setelah tembaga. Biasa ditempah, dituang, dikerjakan dengan mesin, disolder, dikeraskan

dengan dilas, dicap, ditarik dan diekstruksi tekan.dibuat juga menjadi bentuk yang

bervariasi untuk proses pembuatan atau pengolahan selanjutnya yaitu : lembaran plat,

strip, batangan, pipa kawat dan profil-profil.

Aluminium murni itu lunak dan kenyal, tetapi bila dicampur dengan sejumlah kecil

eleman – elemen lain, kekerasan dan kekuatannya akan naik, beberapa paduan memiliki

kekuatan yang sama atau lebih dari baja lunak. Paduan ini digunakan untuk komponen –

komponen yang dibebani, hasilnya cukup memuaskan dan beberapa diantaranya juga

tahan terhadap karat diudara.

2.2. Alumina dan Aluminium

a. Alumina

Alumina merupakan bahan baku di dalam proses elektrolisa dan digunakan sesuai

dengan kesetimbangan stiokiometri, yang banyaknya mencapai 1,89 kg dalam suatu

massa, sebagai contoh : 1,89 kg Al2O3 akan menghasilkan 1000 kg aluminium. Alumina

pertana kali ditemukan oleh orang Perancis tahun 1921. Alumina mempunyai morfologi

bubuk berwarna putih dengan berat molekul 102, titik lelehnya pada suhu 20500C.

Alumina (Al2O3) merupakan senyawa oksida dari aluminium yang diperoleh dari proses

pemurnian bauksit (Al2O3 x H2O) yang disebut dengan proses Bayer, yang dilakukan

pada tekanan 3 atm dan temperatur 1600C yang didasarkan kelarutan alumina. Proses

Bayer terdiri dari tiga tahap reaksi, yaitu:

1. Pelarutan terhadap bauksit dengan menggunakan NaOH (proses Ekstraksi)

Al2O3.xH2O + 2 NaOH 2 NaAlO2 + (x +1) H2O

2. Selanjutnya dilakukan proses Dekomposisi

2 NaAlO2 + 4 H2O 2 NaOH + Al2O3. 3 H2O

3. Alumina trihidrat yang terbentuk selanjutnya dikalsinasi menjadi alumina

Al2O3.3H2O + kalor Al2O3 + H2O

Alumina yang diperoleh dari proses Bayer di atas, kemudian diproses lanjut untuk

mendapatkan aluminium. Proses yang digunakan pada saat ini adalah proses

Hall-Heroult. ( PT.INALUM,2003)

b. aluminium

Aluminium adalah logam lunak dan liat. Karena sifat – sifat ini aluminium sangat

mudah untuk diolah dengan berbagi bentuk. Kekuatan tarik aluminium adalah kira – kira

100 N/mm2, aluminium mempunyai massa jenis rendah ( 2,7 x 103kg/m3 ). Oleh sebab itu

aluminium merupakan bahan penting dalam pembuatan pesawat terbang, bangunan kapal,

teknik-mobil, dan bangunan koroseri. Oleh karena massa jenisnya rendah, aluminium

mendapat tempat yang penting pula dalam teknik listrik, bangunan mesin dan teknik

proses. Untuk meningkatkan kekuatan tariknya aluminium umumnya harus dipadukan.

Aluminium tahan korosi berkat lapisan kuat oksida – aluminium. Oleh sebab itu

aluminium digunakan untuk penutup baja dan logam lain. Hal ini dapat dilakukan dengan

jalan melapis ( skoper ) disepuh timah dan diberi pelat stempel. Aluminium tahan

terhadap proses kimiawi. Oleh karena itu aluminium digunakan dalam teknik kimia.

Sama halnya seperti tembaga, aluminium mempunyai daya hantar panas yang

baik dan sekaligus mempunyai refleksi panas yang besar. Oleh karena refleksi panas yang

besar aluminium dapat digunakan sebagai bahan isolasi. Aluminium mempunyai daya

hantar yang baik. Sehingga aluminium banyak digunakan sebagai bahan penghantar

listrik. Untuk keperluan itu aluminium harus dimurnikan semurni mungkin. Untuk

meningkatkan kekuatan tariknya, aluminium untuk kabel rentang harus diubah bentuknya

Aluminium sukar dituang, aluminium cair – kental. Oleh karena daya hantar panas

yang baik dan daya oksidasi yang besar aluminium sukar dipateri. Seluruh panas yang

dimasukkan cepat keluar. Sedangkan pekerjaan las sukar dapat dipertahankan bebas

oksidasi.

Aluminium sebagai bahan baku digunakan untuk bahan pembuatan cat antara lain

cat aluminium.Dari paduan aluminium ini kita sebut silumin dan duralumin sebagai unsur

paduan aluminium terakhir digunakan dalam paduan nonferro.(Beumer , 1994)

2.3 Pemurnian bauksit

Pemurnian bauksit dilakukan apabila ada zat pengotor terdapat didalam bauksit.

Bauksit merah mengandung besi oksida sebagai pengotor yang kemudian dimurnikan

menggunakan proses baeyer atau proses hall dan apabila bauksit mengandung silika

sebagai pengotor maka bauksit tersebut dimurnikan dengan menggunakan proses serpek.

Pemurnian ada 2 jenis yaitu:

a. Proses baeyer

proses baeyer dilakukan dengan cara mengubah ferro oksida menjadi ferri oksida

didalam sebuah autoclave kemudian ditambahkan soda kaustik pekat. Proses ini

dilakukan selama beberapa jam. Maka akan dihasilkan larutan aluminium.

Larutan alumina tersebut kemudian disaring. Ferri oksida tidak dapat larut maka filtrat

masih mengandung sodium meta alumina (NaAlO2) yang dapat dihilangkan dengan

menggunakan asam lemah. Sodium meta aluminium (NaAlO2) dapat dibah menjadi

Al2O32H2O + 2NaOH 2NaAlO2 + 3H2O

NaAlO2 + 2H2O NaOH + Al(OH)3

2Al(OH)3 + Al2O3 2Al2O3 + 3H2O

Endapan aluminium hidroksida dipisahkan secara filtrasi kemudian dibakar maka

endapan aluminium hidroksida tersebut berubah menjadi alumina (Al2O3). Filtratnya

mengandung soda kaustik pekat dan dapat digunakan lagi untuk proses pengolahan bijih

besi.

b. Proses Hall

Dalam proses Hall bijih besi disatukan dengan menggunakan sodium karbonat

maka akan dihasilkan sodium meta alumina (NaAlO2). Proses ini dilakukan dengan

menggunakan air dimana karbondioksida menjadi residu.

Al2O3 + Na2CO3 2NaAlO2 + CO2

Pengolahan air dilakukan dengan cara memanaskan air pada suhu 50-60 0C dan

karbondioksida dilewatkan. Aluminium hidroksida (Al(OH)3) dipisahkan secara hidrolisis

kemudiana dipanaskan untuk memperoleh alumina (Al2O3).

2NaAlO2 + 3H2O + CO2 2Al(OH)3 + Na2CO3

2Al(OH)3 Al2O3 + 3H2O

(Satija, 1997)

Aluminium (Al) mempunyai masa atom 27 (hanya ada satu isotop alam), nomor

atom 13, densitas 2,79 g/cm3, titik lebur 660,40C, dan titik didih 2476 0C. aluminium

adalah logam berwarna putih silver. Memiliki potensial redoks -1,66 V, bilangan oksidasi

Aluminium adalah senyawa hidrolisis kuat dan umumnya tidak larut dalam

keadaan pH netral antara ( 6,0 – 8,0), di bawah asam ( pH < 6,0) atau alkali ( pH < 8,0),

dan dalam anorganik atau ligan organik (contoh OH-, F-, SO42-, asam sitrat) kelarutan Al3+

meningkat. Reaksi jenis ini meningkatkan jumlah Al3+ dalam keadaan encer. Berikut ion

yang dibentuk dalam larutan aluminium hidroksida pada pH dibawah 5,5: Al (OH)2+,

Al(OH)2+, dan Al3+.

Aluminium murni tidak stabil dalam proses oksidasi. Dalam keadaan

berhubungan dengan udara aluminium membentuk lapisan tipis oksida diatas permukaan

serta membentuk lapisan pelindung yang tahan terhadap korosi. Aluminium oksida

(Al2O3) adalah logam kasar yang digunakan selama produksi industi logam aluminium.

Aluminium oksida membentuk dua buah isomer α - (Al2O3) dan γ - (Al2O3).

(Seiler, 1994)

Aluminium adalah logam putih yang liat dan dapat ditempa, bubuknya berwarna

abu-abu. Ia melebur pada suhu 6590C. apabila terkena udara permukaan unsur aluminium

teroksidasi tetapi lapisan oksida ini melindungi aluminium dari oksida lebih lanjut. Asam

klorida encer dengan mudah melarutkan logam aluminium. Pelarutan lebih lambat dalam

asam sulfat encer atau asam nitrat encer :

2Al + 6H+ 2Al3+ + 3H2

Proses pelarutan dapat dipercepat dengan menambah sedikit merkurium (II)

klorida pada campuran. Asam klorida pekat juga melarutkan :

2Al + 6HCl 2Al3+ + 3H2 + 6Cl

-Asam sulfat pekat melarutkan aluminium dengan membebaskan belerang dioksida :

Asam nitrat pekat membuat logam menjadi pasif. Dengan hidroksida – hidroksida alkali

terbentuk larutan tetrahidroksoaluminat :

2Al + 2OH- + 6H2O 2[Al(OH)4]- + 3H2

Aluminium adalah tervalen dalam senyawa-senyawanya. Ion-ion aluminium (Al3+)

membentuk garam-garam yang tak berwarna dengan anion anion yang tak berwarna.

Halida, nitrat dan sulfatnya larut dalam air. Larutan ini memperlihatkan reaksi asam

karena hidrolisis. Aluminium sulfide dapat dibuat hanya dalam keadaan padat saja.

Dalam larutan air aluminium terhidrolisis dan membentuk aluminium hisroksida

Al(OH)3. aluminium hidroksida membentuk garam-garam rangkap dengan sulfat dari

kation-kation monovalen dengan bentuk-bentuk kristal yang menarik, yang disebut tawas

(alum, aluin).

(vogel, 1990)

2.4 Elektrolisa reduksi alumina

Reduksi langsung alumina dengan karbon tidak dapat dilakukan pada temperatur

yang tinggi. Pada proses reduksi dihasilkan uap karbon monoksida. Uap karbon

monoksida tersebut tidak dapat dikondensasikan dengan cara pendinginan. Pada

temperatur yang rendah terjadi reaksi timbal balik antara karbon monoksida dan alumina.

Al2O3 + 3C 2Al + 3CO

Metode yang sebenarnya dilakukan adalah elektrolisa reduksi alumina murni

yang dilarutkan dalam satuan kriolit. Reaksi dilakukan didalam sel karbon (sebagai

katoda) dan sejumlah rangkaian karbon yang digantung (sebagai anoda). Reaksi yang

terjadi adalah :

Al +3 + 3e- Al (pada katoda) (ii)

3O-2 3O + 2e- (pada katoda) (iii)

Oksigen dibebaskan dalam reaksi (iii) digabungkan dengan karbon dari anoda,

membentuk karbon monoksida, yang mana pada satu kali pembakaran menjadi karbon

dioksida. Beberapa karbondioksida juga dibentuk secara langsung pada anoda.

(Satija, 1997)

2.5 Proses Pengolahan alumina

Bauksit merupakan sumber utama alumina dengan kadar sekitar 40-60% dan

sisanya berupa silikon, titania, oksida, besi dan pengotor lainnya. Alumina merupakan

bahan baku utama dalam bentuk bubuk putih untuk memproduksi aluminium.

Alumina diperoleh dari bauksit melalui proses bayer, alumina yang diperoleh dari

proses bayer ini mempunyai kemurnian yang tinggi dan dengan konsumsi energi yang

rendah. Proses pengolahan alumina dari bauksit dengan proses bayer dilakukan dengan

proses kimia. Proses ini diawali dengan melarutkan bauksit ke dalam natrium hidroksida

dengan temperatur kalsinasi sekitar 1250oC

Alumina yang telah diperoleh dari proses bayer tersebut selanjutnya diproses

untuk memperoleh aluminium. Proses yang dilakukan merupakan proses Hall-Heroult.

Prinsipnya adalah mereduksi alumina dengan melalui proses elekrolisa. Karena alumina

sangat sulit untuk dilarutkan dalam pelarut biasa, maka kriolit (Na3AlF6) digunakan

sebagai elektrolitnya.

Peleburan aluminium melalui reduksi alumina yang dilakukan secara elektrolisis

dalamnya melalui dua elektroda yaitu anoda dan katoda sehingga akan terjadi proses

elektrolisa yang akan menghasilkan aluminium cair.

(Burkin A R.,1987)

2.6Produksi dan kegunaan

Aluminium bukan merupakan jenis logam berat, namun merupakan elemen yang

berjumlah sekitar 8% dari permukaan

terdapat dalam penggunaan aditif makanan,

Aluminium merupakan konduktor

konduktor yang baik juga buat panas. Dapat ditempa menjadi lembaran, ditarik menjadi

kawat dan d

Aluminium digunakan dalam banyak hal. Kebanyakan darinya digunakan dalam

kabel bertegangan tinggi. Juga secara luas digunakan dalam bingkai jendela dan badan

BAB 3

METODOLOGI PERCOBAAN

3.1. Alat

1. Sendok sampel

2. Cawan pendingin sampel

3. Mesin Bubut (Lathe Machine)

4. Optical Emission Spectrometry (OES) tipe ARL 3460

5. Pembersih elektroda

6. Pengasah pisau bubut

3.2. Bahan

1. Sampel logam aluminium

2. Alkohol teknis 96%

3. Minyak pelumas/pelicin

3.3. Prosedur kerja

3.3.1. Tahap pengambilan sampel

1. Sampel diambil dengan cara membuka tutup furnace lalu diambil cairan

aluminium dengan menggunakan sendok sampel

2. Sampel yang sudah diambil didinginkan didalam cawan pendingin yang berisi air

3. Setelah dingin sampel diberi tanda sesuai dengan No lot dan No furnace dari

4. Kemudian sampel dibawa ke bagian SQA

3.3.2. Tahap persiapan sampel

1. Sampel diratakan permukaannya dengan menggunakan mesin bubut

2. Setelah rata sampel dioleskan alcohol 96% untuk mencegah terjadinya

kontaminasi

3.3.3. Tahap analisis sampel

1. Sampel yang sudah siap dimasukkan kedalam cawan sampel

2. Mengalirkan gas argon UHP ke instrument OES dengan memutar “keran/katup”

berlawanan arah jarum jam.

3. Klik dua kali icon “OE” pada “desktop”/layar computer, kemudian ketik nama dan

password petugas pada kolom “name” dan “password”, lalu tekan “enter” atau klik “log

in”.

4. Klik “production/analysis”, klik “concentration analysis [F2]”, lalu klik “change Task”.

pilih/klik “task” sesuai jenis sampel yang akan dianalisis.

a. CHK_SPL : untuk analisis Cek Sampel

b. INGOT : untuk analisis Sampel “product metal”

c. KALB’TOR : untuk analisis Standar Sampel/Kalibrator/CRM

d. POT_CU : untuk analisis Sampel “Pot Metal Quantity”(Pot “Cu”)

e. POT_LN_I : untuk analisis Sampel “Pot Metal”

f. TPM : untuk analisis sampel “Test Product Metal’’

5. Mengeklik “OK”

6. Mengetik identitas sampel, seperti : No. Lot, No. Pot, standar sampel/ kalibrator/ CRM

dll sesuai sampel yang akan dianalisis pada kolom yang sesuai.

7. Mengetik tanggal/bulan/tahun sesuai waktu percetakan/pengambilan sampel dengan

format “DD//MM//YYYY”.

8. Membuka pintu chamber Spark, letakan ampel pada meja spark dengan posisi

permukaan sampel yang dibubut/ akan dianalisis kearah bawah, pasang clamp sampel,

tutup pintu chamber spark.

9. Tekan “enter” untuk analisis, nilai hasil analisis akan tampil pada layar computer.

10. Melakukan pekerjaan (No.7) diatas dan tekan “enter” untuk analisis sampel yang sama

pada titik spark yang berbeda. jumlah spark tergantung pada jenis sampel yang dianalisis

:

a. Cek sampel : 3x spark / sampel

b. Sampel “product Metal” : 6x spark / 3 sampel Lot

c. Sampel “pot metal quantity”(Pot “Cu”) : 6x spark / 3 sampel / pot

d. Sampel “pot metal” : 1x spark / sampel / pot

e. Sampel “test product metal” : 3x spark / sampel / lot

f. Standar sampel/kalibrator/CRM : tergantung kebutuhan

11. Klik “ Analyse Complete”, Klik “Continue”, data secara otomatis akan tersimpan

didalam “database Win OE” / HardDisk computer; dan instrument siap untuk analisis

sampel berikutnya.

(Jika data ingin langsung di cetak ke printer, klik “Print” kemudian klik “Continue”).

BAB 4

DATA, PERHITUNGAN DAN PEMBAHASAN

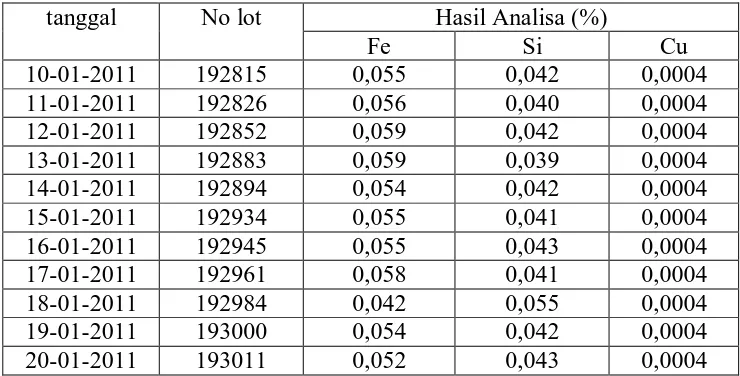

[image:32.612.140.510.238.427.2]4.1. Data Percobaan

Tabel 4.1 Data Analisa Fe, Si dan Cu untuk grade produk G1 di PT.Inalum

Tanggal No lot Hasil analisa (%)

Fe Si Cu

10-01-2011 192824 0,165 0,044 0,0005 11-01-2011 192839 0,187 0,047 0,0005 12-01-2011 192854 0,171 0,043 0,0005 13-01-2011 192877 0,177 0,043 0,0005 14-01-2011 192895 0,180 0,044 0,0004 15-01-2011 192919 0,187 0,046 0,0005 16-01-2011 192937 0,183 0,046 0,0004 17-01-2011 192955 0,184 0,055 0,0004 18-01-2011 192976 0,174 0,057 0,0005 19-01-2011 192999 0,173 0,046 0,0004 20-01-2011 193017 0,189 0,047 0,0004

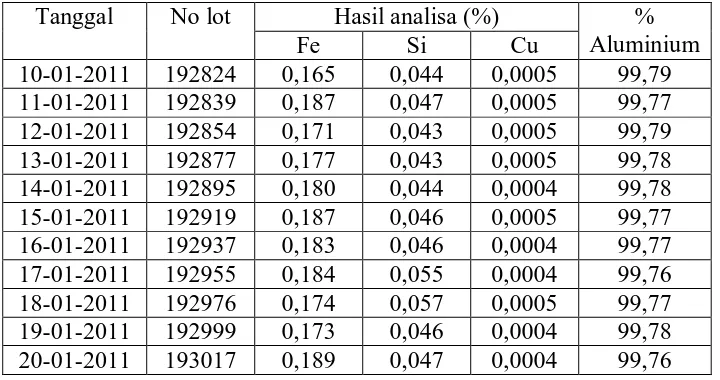

Tabel 4.2 Data Analisa Fe, Si dan Cu untuk grade produk S1-B di PT.Inalum

tanggal No lot Hasil Analisa (%)

Fe Si Cu

[image:32.612.139.509.491.679.2]4.2. Perhitungan

Pehitungan % Aluminium untuk grade G1 di PT.INALUM

% Al untuk No Pot 192919 = 100 - (Fe + Si + Cu) %

= 100 - (0,187 + 0,046 + 0,0005) %

= 100 - (0,2335) %

= 99,77 %

Pehitungan % Aluminium untuk grade S1-B di PT.Inalum

% Al untuk No Pot 192934 = 100 - (Fe + Si + Cu) %

= 100 - (0,055 + 0,041 + 0,0004) %

= 100 - (0,0964) %

= 99,90 %

[image:33.612.146.506.498.688.2]Untuk lebih lanjut hasilnya dapat dilihat didalam table dibawah ini

Tabel 4.3 % Aluminium untuk grade G1 di PT. Inalum

Tanggal No lot Hasil analisa (%) % Aluminium

Fe Si Cu

Table 4.4 % Aluminium untuk grade S1-B di PT.Inalum

tanggal No lot Hasil Analisa (%) % Aluminium

Fe Si Cu

10-01-2011 192815 0,055 0,042 0,0004 99,90 11-01-2011 192826 0,056 0,040 0,0004 99,90 12-01-2011 192852 0,059 0,042 0,0004 99,90 13-01-2011 192883 0,059 0,039 0,0004 99,90 14-01-2011 192894 0,054 0,042 0,0004 99,90 15-01-2011 192934 0,055 0,041 0,0004 99,90 16-01-2011 192945 0,055 0,043 0,0004 99,90 17-01-2011 192961 0,058 0,041 0,0004 99,90 18-01-2011 192984 0,042 0,055 0,0004 99,90 19-01-2011 193000 0,054 0,042 0,0004 99,90 20-01-2011 193011 0,052 0,043 0,0004 99,90

4.3. Pembahasan

Dari tabel % Aluminium untuk grade G1 diketahui bahwa pada No Lot 192824 dan

192854 memiliki % Aluminium yang lebih tinggi yakni 99,79 %, hal ini dikarenakan

pada Aluminium tersebut memiliki kadar Fe, Si dan Cu yang lebih kecil yakni 0,165,

0,044, 0,0005 dan 0,171, 0,043, 0,0005. Serta dari tabel % Aluminium untuk grade S1-B

dimana untuk setiap No Lot memiliki % Aluminium yang sama yakni 99,90 %. Hal ini

jelas bahwa untuk grade produk Aluminium S1-B lebih dijaga kualitasnya dibandingkan

dengan grade G1, yang mana pada Grade G1 memiliki % Aluminium yang lebih

bervariasi didalam pencetakannya. Naik turunnya kadar Fe, Si dan Cu ini dikarenakan

pada saat pembersihan furnace tidak dilakukan secara maksimal sehingga masih

meninggalkan zat pengotor yang cukup banyak, ini sangat jelas terlihat pada pencetakan

aluminium pada tanggal 20-11-2011 diamana kadar Fe sangatlah tinggi yaitu 0,185

dilihat bahwa semakin tinggi % Aluminium maka semakin bagus pula produk yang

BAB 5

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Dari data yang dihasilkan dapat diketahui bahwa pengaruh Fe, Si dan Cu adalah semakin

tinggi kadar Fe, Si dan Cu didalam aluminium batangan maka kemurnian dari aluminium

batangan yang dihasilkan semakin kecil yakni terdapat pada No lot 193017 yang memiliki

kadar Fe, Si dan Cu yang lebih kecil yakni 0,189, 0,047, 0,0004. Hal itu mungkin

dikarenakan oleh masih banyaknya zat pengotor yang terdapat didalama furnace sehingga

kadar Fe, Si dan Cu menjadi tinggi. Sebaliknya jika kadar Fe, Si dan Cu semakin rendah

maka kemurnian aluminium batangan yang dihasilkan akan semakin tinggi yang terdapat

didalam setiap No lot untuk produk S1-B. Hal ini sangat mempengaruhi kualitas

aluminium batangan yang dihasilkan yang sesuai dengan kualitas standart dari PT.

Indonesia Asahan Aluminium (PT.INALUM).

5.2 Saran

Untuk menjaga kualitas aluminium batangan di PT.INALUM sebaiknya dalam setiap

pencetakan aluminium batangan perlu dilakukan pembersihan furnace yang lebih pendek

priodenya misalkan yang seharusnya dibersihkan setiap 9-12 kali pemakaian sebaiknya

dipersingkat menjadi lebih pendek dalam jumlah pemakaiannya. Sehingga akan

mengurangi pengotor yang dapat menggangu kadar kandungan aluminium itu sendiri.

Dari hasil pengamatan dapat diketahui bahwa setiap kadar aluminium untuk grade G1

memilki variasi persentase kadar aluminium yang bervariasi yakni berkisar diantara 99,76

Daftar pustaka

Beumer, B.J.M.,(1994), Ilmu Bahan Logam, Jilid Satu, Bharatara Karya Aksara, Jakarta.

Burkin,A,R.,1987.Production of Aluminium and Alumina.Jhon Willey.New York

Love george.1986,kerja logam, Edisi ketiga, penerbit erlangga, Jakarta.

PT.INALUM, (2003), Proses Produksi Aluminium, PT.INALUM, Asahan.

Satija,B.R., (1997), “ A TextBook Of Inorganic Chemistry”, Har-Anand Publications Pvt

Ltd, New Delhi

Seiler H.G, (1994),”Handbook On Metal In Clini snd Analytical Chemistry”, Marcel

Dekker Inc, New York

Vogel, A.I., (1990), “Buku Teks Analisa Anorganik Kualitatif Makro dan Semimikro”,