ANALISIS FAKTOR-FAKTOR PENYEBAB SIX BIG LOSSES

PADA MESIN YANG MEMPENGARUHI EFISIENSI

PRODUKSI DI PT. KIMIA FARMA (Persero) Tbk

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian Dari

Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh

EFRIYANTI KARTIKA 080423080

PROGRAM PENDIDIKAN SARJANA EKSTENSION

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

2010

ABSTRAK

PT. Kimia Farma (Persero) Tbk merupakan perusahaan yang bergerak di bidang obat-obatan dimana produk yang dihasilkan adalah berupa obat-obat generik.. Perusahaan ini memproduksi tiga jenis produk yaitu dalam bentuk kapsul, tablet dan krim. Perusahaan ini tidak terlepas dari masalah penurunan produktivitas dan efisiensi mesin/peralatan di lantai pabrik. Penurunan produktivitas ini akibat adanya penggunaan mesin yang tidak baik dan enam kerugian besar (six big losses) bagi perusahaan. Mesin yang sering mengalami kerusakan terjadi pada mesin pencetakan tablet.

Penelitian dilakukan bertujuan untuk mengurangi terjadinya cacat produk dari penggunaan mesin pencetakan tablet dan menganalisa efisiensi produksi pada PT. Kimia Farma (Persero), Tbk pada periode Mei sampai dengan Oktober 2009 menggunakan pengukuran Overall Equipment Effectiveness dengan acuan Total Productive Maintenance. TPM adalah salah satu metode untuk meningkatkan efisiensi dan mengurangi kerugian-kerugian yang diakibatkan tidak efektifnya mesin/peralatan diperusahaan pada semua bidang dengan melibatkan semua pihak. sebagai tahap pertama dalam usaha peningkatan efisiensi produk adalah dengan mengunakan Overall Equipment Effectiveness. Hasil

Metode pengukuran efektifitas penggunaan mesin pencetakan tablet sebagai tahap pertama dalam usaha meningkatkan efisiensi produksi adalah dengan menggunakan Overall Equipment Effectiveness (OEE). Hasil pengukuran OEE kemudian jadi dasar untuk proses berikutnya yakni pengukuran Six Big Losses, dengan mencari faktor dari Six Big Losses yang memberikan kontribusi terbesar terhadap tingginya efisiensi mesin pencetakan tablet yang hilang. Hasil perhitungan menunjukkan bahwa mesin pencetakan tablet mempunyai nilai berkisar antara 55,99% - 63,58%.

Kerugian-kerugian dapat digolongkan ke dalam enam kerugian besar (Six Big Losses), yaitu kerugian karena kerusakan peralatan (equipment failur), pemasangan dan penyetelan (set-up and adjustment losses), beroperasi tanpa beban (idling and minor stoppage losses), penurunan kecepatan produksi (reduced speed losses), kerusakan pada produk (process defect losses) dan kerugian untuk mencapai kondisi produksi yang stabil (reduced yieid losses).

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

SERTIFIKASI SEMINAR ... iii

UCAPAN TERIMA KASIH ... iv

KATA PENGANTAR ... v

DAFTAR ISI ... vii

DAFTAR TABEL... xiii

DAFTAR GAMBAR ... xv

ABSTRAK ... xvi

I. PENDAHULUAN ... I-1

1.1. Latar Belakang Masalah ... I-1

1.2. Rumusan Masalah ... I-2

1.3. Tujuan dan Manfaat Penelitian ... I-2

1.4. Batasan Masalah dan Asumsi ... I-4

1.5. Sistematika Penulisan Laporan ... I-5

II. GAMBARAN UMUM PERUSAHAAN ... II-1

2.1. Sejarah Perusahaan ... II-1

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

2.3. Letak dan Lokasi Perusahaan ... II-3

2.4. Daerah Pemasaran ... II-

2.5. Organisasi dan Manajemen... II-7

2.5.1. Struktur Organisasi ... II-8

2.5.2. Pembagian Tugas dan Tanggung Jawab ... II-8

2.5.3. Jumlah Tenaga Kerja dan Jam Kerja ... II-23

2.5.4. Sistem Pengupahan dan Fasilitas Lainnya ... II-25

2.5.4.1. Sistem Pengupahan ... II-25

2.5.4.2. Fasilitas Tenaga Kerja ... II-26

2.6. Fasilitas Tenaga Kerja ... II-26

2.6.1. Standar Mutu Bahan /Produk ... II-27

2.6.1.1. Pemeriksaan Mutu Bahan Baku

dan Bahan Pengemas... II-28

2.6.1.2. Pengawasan Selama Proses ... II-28

2.6.1.3. Pengawasan dalam Proses Pengemasan ... II-29

2.6.2. Bahan yang Digunakan ... II-30

2.6.2.1. Bahan Baku ... II-30

2.6.2.2. Bahan Tambahan ... II-30

2.6.2.3. Bahan Penolong ... II-31

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

2.7. Mesin dan Peralatan ... II-35

2.7.1. Mesin Produksi ... II-35

2.7.2. Peralatan ... II-46

2.7.3. Utilitas ... II-47

2.7.4. Safety and fire Protection ... II-48

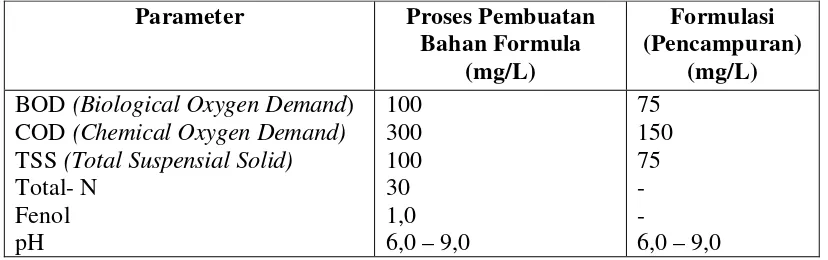

2.8. Pengolahan Limbah ... II-48

2.8.1. Pengolahan Limbah Padat ... II-48

2.8.2. Pengolahan Limbah Cair ... II-49

III. TINJAUAN PUSTAKA ... III-1

3.1. Pengertian dan Tujuan Maintenance ... III-13.1.1. Pengertian Maintenance... III-1

3.1.2. Tujuan Maintenance ... III-2

3.2. Jenis-Jenis Maintenance ... III-3

3.2.1. Planned Maintenance ... III-3

3.2.2. Unplanned Maintenance ... III-9

3.3. Total Productive Maintenance (TPM) ... III-10

3.3.1. Pengertian Total Productive Maintenance ... III-10

3.4. Analisis Prouktivitas : Six Big Losses ... III-11

3.4.1. Equipment Failure (Kerusakan Peralatan) ... III-12

3.4.2.Setup and Adjustment (Kerugian karena

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

3.4.3.Idling and Minor Stoppages (Kerugian beroperasi

tanpa beban maupun karena sesaat) ... III-13

3.4.4. Reduced Speed Losses (Kerugian karena Penurunan

Kecepatan Operasi) ... III-14

3.4.5. Process Deffect Losses (Kerugian karena

Produk Cacat Maupun Kerja Produk di proses Ulang) ... III-15

3.4.6. Reduced Speed Losses (Kerugian pada Awal Waktu

Produksi hingga Mencapai Kondisi yang Produktif) ... III-15

3.5. Manfaat dan Total Productive Maintenance ... III-16

3.6. OEE (Overall Equipment Effectiveness) ... III-16

3.6.1. Availability ... III-17

3.6.2. Performance Efficiency ... III-18

3.6.3. Rate of Quality Products ... III-20

3.7. Perencanaan dan Penerapan Total Productive Maintenance ... III-21

3.8. Diagram Sebab Akibat ... III-22

3.9. Pengukuran Sistem Kerja ... III-23

3.9.1. Tahapan Pengukuran Waktu Kerja ... III-23

3.9.2. Tahapan Setelah Dilakukan Pengukuran Pendahuluan ... III-24

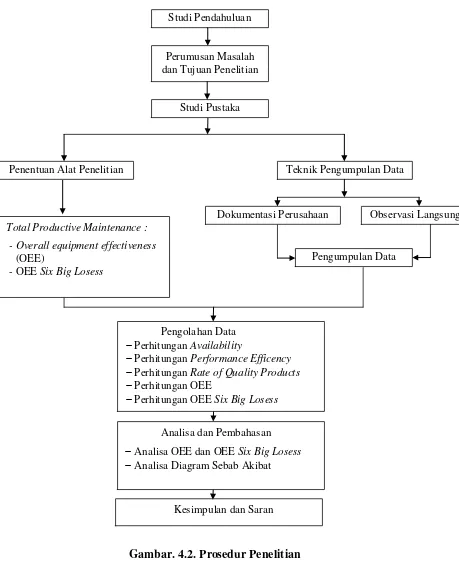

IV. METODOLOGI PENELITIAN ... IV-1

4.1. Tempat dan Waktu Penelitian ... IV-1

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

4.3. Objek Penelitian ... IV-1

4.4. Variabel Penelitian ... IV-1

4.5. Instrumen Penelitian ... IV-2

4.6. Pelaksanaan Penelitian ... IV-2

4.7. Pengolahan Data ... IV-3

4.7. Analisis Data ... IV-4

V. PENGUMPULAN DAN PENGOLAHAN DATA... V-1

5.1. Pengumpulan Data ... V-1

5.1.1. Data Primer ... V-1

5.1.2. Data Sekunder ... V-1

5.2. Pengolahan Data ... V-9

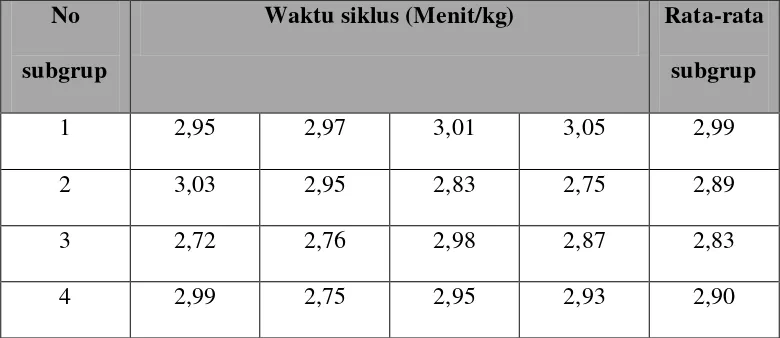

5.2.1. Perhitungan Harga Rata-Rata ... V-9

5.2.2. Menghitung Standar Deviasi dari Data Pengamatan ... V-11

5.2.3. Batas Kontrol Atas dan Batas Kontrol Bawah ... V-11

5.2.4. Uji Kecukupan Data ... V-12

5.2.5. Perhitungan Waktu Normal ... V-13

5.2.6. Perhitungan Waktu Standar ... V-14

VI. ANALISIS PEMECAHAN MASALAH ... VI-1

6.1. Perhitungan Nilai Availability ... VI-1

6.2. Perhitungan Performance Efficiency ... VI-2

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

6.4. Perhitungan Overall Equipment Effectiveness ... VI-6

6.5. Perhitungan OEE Six Big Losses ... VI-7

6.5.1. Downtime Losses ... VI-7

6.5.2. Speed Losses ... VI-10

6.5.3. Defect Losses ... VI-13

6.6. Pengaruh Six Big Losses ... VI-16

6.7. Diagram Sebab Akibat ... VI-19

VII. ANALISIS PEMECAHAN MASALAH ... VII-1

7.1. Analisis Perhitungan Overall Equipment Effectiveness ... VII-1

7.2. Analisis Perhitungan OEE Six Big Losses ... VII-1

7.3. Analisis Diagram Sebab Akibat ... VII-3

VIII. KESIMPULAN DAN SARAN ... VII-1

8.1. Kesimpulan ... VII-1

8.2. Saran ... VII-2

DAFTAR PUSTAKA ... DP

DAFTAR TABEL

TABEL HALAMAN

2.1. Perincian Jumlah Tenaga Kerja ... II-24

2.2. Parameter Pengukuran Limbah Cair ... II-50

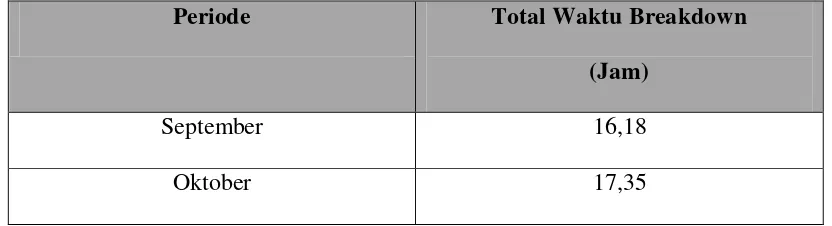

5.1. Data Waktu Breakdown Mesin Pencetakan Tablet ... V-3

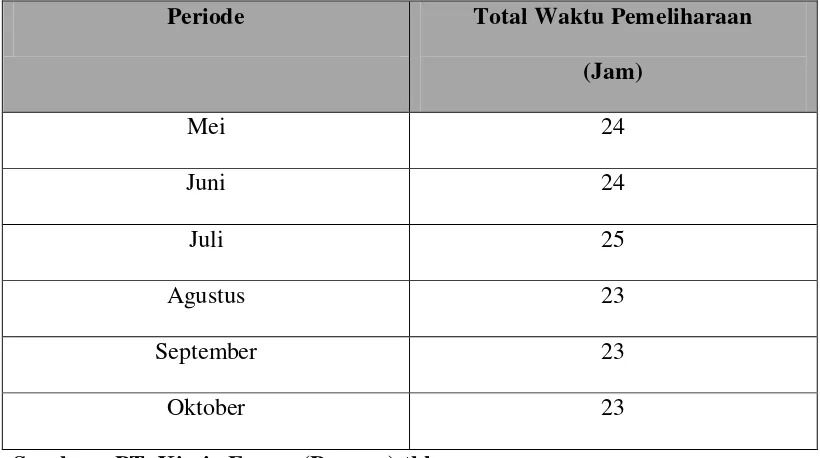

5.2. Data Waktu Pemeliharaan Mesin Pencetakan Tablet ... V-5

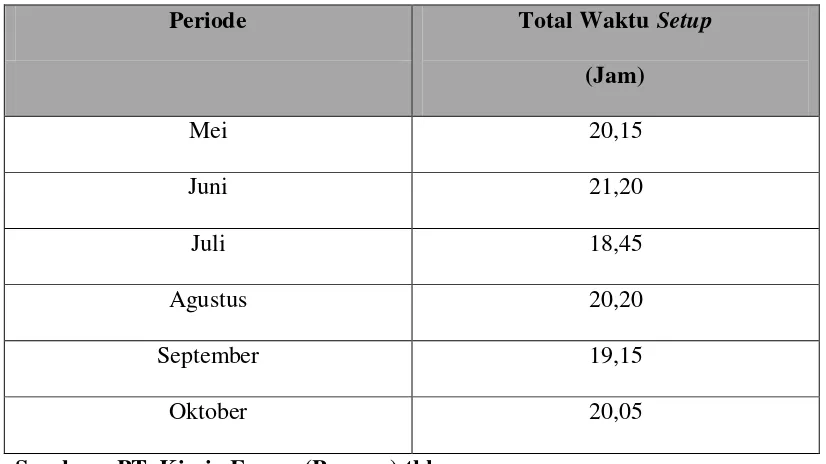

5.3. Data Waktu Setup Mesin Pencetakan Tablet ... V-6

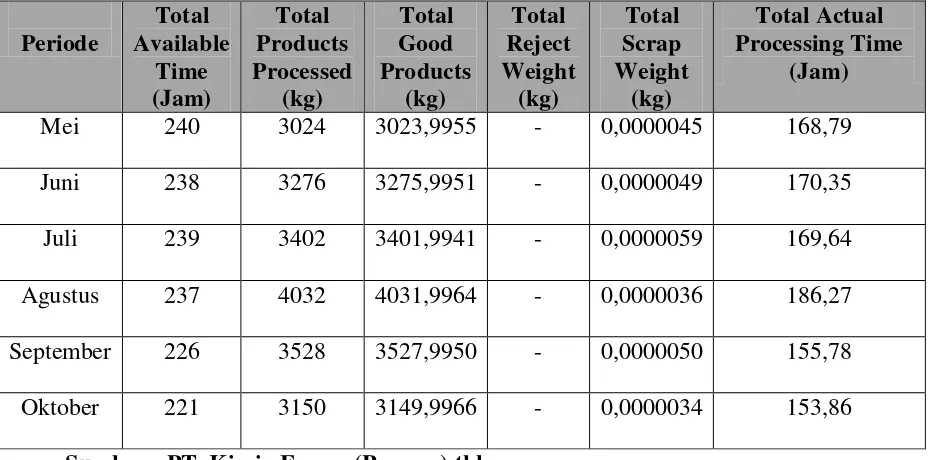

5.4. Data Produksi Mesin Pencetakan Tablet ... V-7

5.5. Data Waktu Proses Operasi Mesin Pencetakan Tablet ... V-8

5.6. Pengelompokkan Data satu siklus Operasi pada Mesin

Pencetakan Tablet ... V-10

6.1. Availability Mesin Pencetakan Tablet Periode

Mei-Oktober 2009 ... VI-3

6.2. Performance Efficiency Mesin Pencetakan Tablet

(Mei-Oktober 2009) ... VI-4

6.3. Rate of Quality Products Mesin Pencetakan Tablet

(Mei-Oktober 2009) ... VI-6

6.4. Overall Equipment Effectiveness Mesin Pencetakan Tablet

(Mei-Oktober 2009) ... VI-7

6.5. Breakdown Mesin Pencetakan Tablet

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

6.6. Setup Loss Mesin Pencetakan Tablet (Mei-Oktober 2009) ... VI-10

6.7. Idling/Minor Stoppages Loss Mesin Pencetakan Tablet

(Mei-Oktober 2009) ... VI-12

6.8. Reduced Speed Loss Mesin Pencetakan Tablet

(Mei-Oktober 2009) ... VI-14

6.9. Rework Loss Mesin Pencetakan Tablet (Mei-Oktober 2009) ... VI-15

6.10. Yield/Scap Loss Mesin Pencetakan Tablet (Mei-Oktober 2009) ... VI-16

6.11. Persentase Faktor Six Big Losses Mesin Pencetakan Tablet

DAFTAR GAMBAR

GAMBAR HALAMAN

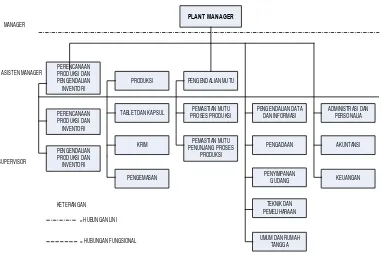

2.1. Struktur Organisasi ... II-8

4.1 Parameter Pengukuran Limbah CaProsedur Penelitian ... IV-5

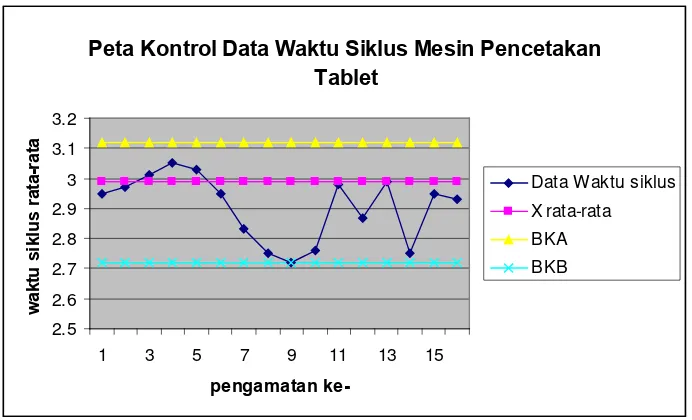

5.1. Peta Kontrol Data Waktu Siklus Mesin Pencetakan Tablet ... V-12

6.1. Histogram Six Big Losses Mesin Pencetakan Tablet ... VI-18

6.2. Diagram Pareto Six Big Losses Mesin Pencetakan Tablet ... VI-18

ABSTRAK

PT. Kimia Farma (Persero) Tbk merupakan perusahaan yang bergerak di bidang obat-obatan dimana produk yang dihasilkan adalah berupa obat-obat generik.. Perusahaan ini memproduksi tiga jenis produk yaitu dalam bentuk kapsul, tablet dan krim. Perusahaan ini tidak terlepas dari masalah penurunan produktivitas dan efisiensi mesin/peralatan di lantai pabrik. Penurunan produktivitas ini akibat adanya penggunaan mesin yang tidak baik dan enam kerugian besar (six big losses) bagi perusahaan. Mesin yang sering mengalami kerusakan terjadi pada mesin pencetakan tablet.

Penelitian dilakukan bertujuan untuk mengurangi terjadinya cacat produk dari penggunaan mesin pencetakan tablet dan menganalisa efisiensi produksi pada PT. Kimia Farma (Persero), Tbk pada periode Mei sampai dengan Oktober 2009 menggunakan pengukuran Overall Equipment Effectiveness dengan acuan Total Productive Maintenance. TPM adalah salah satu metode untuk meningkatkan efisiensi dan mengurangi kerugian-kerugian yang diakibatkan tidak efektifnya mesin/peralatan diperusahaan pada semua bidang dengan melibatkan semua pihak. sebagai tahap pertama dalam usaha peningkatan efisiensi produk adalah dengan mengunakan Overall Equipment Effectiveness. Hasil

Metode pengukuran efektifitas penggunaan mesin pencetakan tablet sebagai tahap pertama dalam usaha meningkatkan efisiensi produksi adalah dengan menggunakan Overall Equipment Effectiveness (OEE). Hasil pengukuran OEE kemudian jadi dasar untuk proses berikutnya yakni pengukuran Six Big Losses, dengan mencari faktor dari Six Big Losses yang memberikan kontribusi terbesar terhadap tingginya efisiensi mesin pencetakan tablet yang hilang. Hasil perhitungan menunjukkan bahwa mesin pencetakan tablet mempunyai nilai berkisar antara 55,99% - 63,58%.

Kerugian-kerugian dapat digolongkan ke dalam enam kerugian besar (Six Big Losses), yaitu kerugian karena kerusakan peralatan (equipment failur), pemasangan dan penyetelan (set-up and adjustment losses), beroperasi tanpa beban (idling and minor stoppage losses), penurunan kecepatan produksi (reduced speed losses), kerusakan pada produk (process defect losses) dan kerugian untuk mencapai kondisi produksi yang stabil (reduced yieid losses).

BAB I

PENDAHULUAN

1.1. Latar Belakang Masalah

PT. Kimia Farma (Persero) Tbk merupakan perusahaan yang bergerak di

bidang obat-obatan dimana produk yang dihasilkan adalah berupa obat-obat

generik. Jumlah kapasitas produksi yang dihasilkan perusahaan ini untuk obat

tablet adalah lebih dari 252 kg/hari. Perusahaan ini tidak terlepas dari masalah

penurunan produktivitas dan efisiensi mesin/peralatan di lantai pabrik. Penurunan

produktivitas ini akibat adanya penggunaan mesin yang tidak baik dan enam

kerugian besar (six big losses) bagi perusahaan. Mesin yang sering mengalami

kerusakan terjadi pada mesin pencetakan tablet. Kerusakan pada mesin ini

diakibatkan dari pemakaian waktu setup yang terlalu lama. Pemakaian waktu

setup yang terlalu lama dapat menyebabkan kerugian karena waktu yang

digunakan bisa lebih dimanfaatkan untuk jalannya proses produksi. Untuk waktu

setup yang digunakan di PT kimia farma (Persero) Tbk membutuhkan waktu

setup selama 1 jam. Berhenti sesaat ketika proses produksi berjalan, dan tidak

dilakukan pemeliharaan yang rutin sebelum mesin pencetakan tablet ini

digunakan. Penggunaan mesin yang tidak maksimal pada mesin pencetakan ini

dapat menyebabkan produk yang cacat.

Hal yang dilakukan untuk menangani kerusakan pada mesin ini adalah

sebelum mesin digunakan dilakukan pemeliharaan yang rutin untuk menjaga agar

menjadi kerusakannya. Sehingga dapat mengadakan perbaikan sebelum

mesin/peralatan mengalami breakdown.

Penelitian yang dilakukan oleh didik wahyudi, 2009 di perusahaan x yang

memiliki penurunan produktivitas dari penggunaan mesin yang tidak efisien dan

efektif yang menyebabkan output yang dihasilkan tidak maksimal. Mesin yang

digunakan sering mengalami kerusakan karena keadaan mesin yang kurang

terpelihara. Penurunan produktivitas ini dapat dilihat dari rendahnya nilai OEE

(Overall Equipment Effectiveness) yang masih rendah. Dengan melakukan

penerapan TPM ini nilai OEE di PT X akan meningkat dari 67,76% menjadi

81,88%.

1.2. Rumusan Masalah

Perumusan masalah dalam penelitian ini adalah mencari faktor-faktor

penyebab dari keenam kerugian besar (six big losses) yang umum di PT Kimia

Farma (Persero) Tbk. Dan melakukan analisa terhadap penyebab besarnya

kontribusi faktor-faktor dari keenam kerugian tersebut sebagai awal untuk dapat

menerapkan TPM.

1.3. Tujuan dan Manfaat Penelitian

Adapun tujuan penelitiannya adalah :

- Mengurangi terjadinya cacat produk dari penggunaan mesin pencetakan

- Mengetahui produktivitas mesin dalam proses produksi menggunakan Overall

Equipment Effectiveness.

- Mengetahui besarnya persentase masing-masing faktor yang terdapat

dalam six big losses dan melakukan analisis terhadap faktor-faktor dari

enam kerugian tersebut sebagai dasar untuk dilakukan perbaikan dengan

menggunakan Diagram Sebab Akibat.

Adapun manfaat penelitan ini adalah :

1. Menjadi bahan masukan bagi perusahaan dalam menyusun rencana

peningkatan produktivitas dan efisiensi mesin/peralatan dengan

memaksimalkan efektifitas penggunaan mesin/peralatan.

2. Memberi masukan kepada perusahaan untuk dapat memperbaiki metode

pemeliharaan (maintenance) yang telah diterapkan selama ini.

3. Agar perusahaan dapat mengetahui efektifitas penggunaan mesin/peralatan

produksi secara menyeluruh yang akan memberikan informasi sebagai

bahan pertimbangan untuk program peningkatan produktivitas dan

efisiensi perusahaan di masa yang akan datang secara terus menerus

(continous improvement).

4. Meningkatkan keterampilan bagi penulis untuk dapat menyelesaikan

permasalahan yang berkaitan dengan peningkatan efisiensi lini produksi

1.4. Batasan masalah dan asumsi

Batasan masalah dalam penelitian ini adalah :

a. Pengukuran efektifitas dan efisiensi pada mesin pencetakan tablet

dilakukan untuk periode Mei-Oktober 2009.

b. Tingkat efisiensi mesin/peralatan yang diukur adalah dengan

menggunakan metode OEE (Overall Equipment Effetiveness) sesuai

dengan prinsip-pinsip Total Productive Maintenance (TPM) untuk dapat

mengetahui besarnya rugi-rugi pada mesin/peralatan (Equipment Losses)

yang lebih dikenal dengan nama Six Big Losses.

Asumsi yang digunakan dalam penelitian ini adalah :

a. Pengukuran yang dilakukan dianggap sebagai langkah awal dimulainya

program perbaikan efisiensi mesin/peralatan, sehingga pengukuran yang

dilakukan bertujuan untuk menganalisis permasalahan yang berkaitan

dengan efisiensi yang belum pernah dilakukan sebelumnya.

b. Tidak terjadi perubahan sistem produksi selama penelitian berlangsung.

c. Mesin/peralatan dan operator adalah diasumsikan sebagai suatu sistem

kerja yang utuh dan tidak terpisah dalam suatu proses kerja yang menjadi

objek kerja pada penelitian ini.

d. Para karyawan dan pimpinan mempunyai komitmen yang kuat untuk

mendukung peningkatan produktivitas dan efisiensi mesin/peralatan pada

1.5. Sistematika Penulisan Laporan

Agar lebih mudah dan ditelusuri maka sistematika penulisan tugas sarjana

ini akan disajikan dalam beberapa bab sebagai berikut :

BAB I : PENDAHULUAN

Dalam bab ini diuraikan mengenai latar belakang permasalahan,

rumusan permasalahan, tujuan penelitian, manfaat penelitian,

batasan masalah dan asumsi yang digunakan.

BAB II : GAMBARAN UMUM PERUSAHAAN

Bab ini memuat secara singkat dan padat berbagai atribut dari

PT. Kimia Farma (persero) Tbk menjadi objek penelitian, jenis

produk dan spesifikasinya, bahan baku, proses produksi, mesin

dan peralatan yang digunakan dalam menunjang proses produksi,

mesin dan peralatan yang digunakan dalam menunjang proses

produksi serta organisasi dan manajemen.

BAB III : LANDASAN TEORI

Dalam bab ini diuraikan mengenai tinjauan-tinjauan kepustakaan

yang berisi teori-teori dan pemikiran-pemikiran yang

berhubungan dengan pemeliharaan mesin/peralatan dan

digunakan sebagai landasan dalam pembahasan serta pemecahan

masalah.

BAB IV : METODOLOGI PENELITIAN

penelitian meliputi tahapan-tahapan penelitian dan penjelasan

tiap tahapan secara ringkas disertai diagram alirannya.

BAB V : PENGUMPULAN DATA DAN PENGOLAHAN DATA

Bab ini memuat data-data hasil penelitian yang diperoleh dari

perusahaan sebagai bahan untuk melakukan pengolahan data

yang diigunakan sebagai dasar pada pembahasan masalah.

BAB VI : PEMECAHAN MASALAH

Bab ini berisi perumusan dan perencanaan langkah-langkah yang

akan dilakukan dalam memecahkan masalah, perhitungan

availibility, performance efficiency dan rate of quality products

yang akan digunakan untuk penentuan OEE(Overall Equipment

Effectiveness) untuk mengetahui seberapa besar rugi-rugi

efiisiensi pada mesin/peralatan (equipment losses).

BAB VII : ANALISIS PEMECAHAN MASALAH

Bab ini memuat langkah-langkah yang akan dilakukan dalam

menganalisis hasil perhitungan equipment availability,

performance efficiency dan rate of quality products yang akan

digunakan dalam penentuan OEE (Overall Equipment

Effectiveness) untuk mengetahui seberapa besar perubahan

tingkat efektivitas dan efisiensi penggunaan mesin/peralatan

produksi dan untuk memperoleh penyelesaian dari masalah yang

BAB VII : KESIMPULAN DAN SARAN

Bab ini berisi kesimpulan yang dapat diambil oleh penulis dari

hasil penelitian ini serta rekomendasi saran-saran yang

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Kimia Farma (Persero) Tbk. merupakan perusahaan Badan Usaha

Milik Negara (BUMN) yang dibentuk sebagai perusahaan Perseroan pada tanggal

16 agustus 1971. sejarah berdirinya PT. Kimia Farma (Persero) Tbk. Terdiri atas

beberapa periode yaitu :

a. Periode I (1957-1959)

Pada periode ini malaksanakan nasionalisasi perusahaan farmasi milik

bangsa Belanda yang ada di Indonesia. Program nasionalisasi ini di koordinasi

oleh Badan Pengambil alihan Farmasi (BAPHAR) yang meliputi :

1. NV. Rathkamp & NV. Bavosta di Jakarta

2. NV. Bandoengshche Kinine Fabriek di Bandung

3. NV. Orderneming Iodium Watudakon di Mojokerto

4. NV. Industri Tella di Surabaya

5. CV. Apotek Malang di Malang

b. Periode II (1960-1968)

Periode ini adalah periode pembentukan Perusahaan Negara farmasi (PNF)

dari perusahaan-perusahaan farmasi milik Belanda yang telah di nasionalisasikan

sebelumnya. Pembentukan PNF ini berdasarkan PP. No.60/1961 dibawah

koordinasi Badan Pimpinan Umum Farmasi Negara sebagai peleburan BAPPHAR

yang bernaung di bawah Departemen kesehatan.

Perusahaan-perusahaan yang didirikan adalah :

1. PNF. Radja farma (ex. Rathkamp) di Jakarta

2. PNF. Nurani Farma (ex. Van Gorkomp) di Jakarta

3. PNF. Nakula Farma (ex. Bavosta) di Jakarta

4. PNF Bhineka Kina farma di Bandung

5. PNF. Sari Husada (ex. Sari Delle) di Yogyakarta

6. PNF. Kasa Husada (ex. Varbanstaffen) di Surabaya

7. PNF. Biofarma (ex. Pasteur Institute) di Bandung

c. Periode III

Untuk meningkatkan efisiensi setiap BUMN, dikeluarkan instruksi

Presiden No.17/1967 sehingga Departemen Kesehatan melebur perusahaan milik

negara terrsebut ke ddalam perusahaan Negara Farmasi dan alat-alat kesehatan

Bhineka Farma dan PNF Kasa Husada di Surabaya di rubah menjadi perusahaan

umum dan perusahaan daera, kemudian PN Sari Husada di Yogyakarta berdiri

d. Periode IV

Periode IV di mulai tahun 1971 ditandai dengan dikeluarkannya PP No.

116 tahun 1971 yang berlaku sejak tanggal 19 maret 1971. Perusahaan Negara

Farmasi dan Alat-Alat Kesehatan Bhinneka Kimia Farma setelah melalui proses

audit dinyatakan lulus untuk menjadi Perseroan Terbatas (PT) yang selanjutnya

disahkan pada tanggal 16 agustus 1971 sebagai PT. Kimia Farma (Persero)

dengan Akta Notaris dan di umumkan dalam berita negara.

e. Periode V

Pada periode ini tepatnya tanggal 28 juni 2001 PT. Kimia Farma (Persero)

menjadi Perusahaan terbuka (Tbk) dengan nama PT. Kimia Farma (Persero) Tbk,

dimana untuk privatisasi tahap I saham yang lepas adalah sebanyak 9% dengan

rincian 3 % untuk program Kepemilikan Saham karyawan dan Manajemen

(KSKM) PT. Kimia Farma dan sebanyak 6 % untuk masyarakat umum.

PT. Kmia Farma (Persero) Tbk. Didukung oleh6 unit produk farmasi yang

tersebar di Jakarta, Bandung, Semarang, Watukadon – Jawa Timur dan Tanjung

Morawa- Medan. Keenam Pabrik ini yang telah memenuhi syarat Cara Pembuatan

Obat yang Baik (CPOB) ini adalah :

1. Unit produksi Formulasi Jakarta

Memproduksi obat-obatan golongan narkotika yang merupakan stau-satunya

perusahaan yang memproduksi obat jenis narkotika karena merupakan penugasan

dari pemerintah.

2. Unit Produksi Formulasi Bandung

Mempunyai produk utama berupa pil-pil KB, namun tetap memproduksi

produk-produk formulasi.

3. Unit Produksi Manufaktur Bandung

Memproduksi AKDR (Alat Kontrasepsi Dalam Rahim), juga bahan baku kina

dan derivat – derivatnya serta bahan baku antibiotik rifampicin. Pabrik ini

telah mendapatkan US-FDA Approval.

4. Unit Produksi Manufaktur Semarang.

Memproduksi minyak jarak yang banyak dipakai dalam bidang kosmetika dan

industri farmasi, juga melakukan pemurnian minyak-minyak nabati. Pabrik ini

telah mendapatkan sertifikat ISO 9001 dari Lloyd’s Register Quality

Asusurance (LRQA).

5. Unit Produksi Manufaktur Watukadon

Merupakan satu-satunya pabrik yang mengolah tambang Yodium di

Indonesia. Produk yang dihasilkan Iodium, Kalium Klorida, Kapsul Lunak

Yodiol serta Yodium Test. Selain itu juga memproduksi bahan baku Ferro

Sulfat dan tablet tambah darah.

6. Unit Produksi Formulasi Medan

Merupakan satu-satunya pabrik obat PT. Kimia Farma (Persero), Tbk yang

berada diluar jawa, yang fungsinya terutama memenuhi kebutuhan obat di

PT. Kimia Farma (Persero), Tbk Plant Medan merupakan unit produksi

formulasi yang memproduksi obat-obatan untuk memenuhi kebutuhan obat

Pelayanan Kesehatan Dasar (PKD), obat rutin, dan obat generik. Pabrik ini berdiri

pada tahun 1967 dengan nama PT. Radja Farma dan dulunya juga merupakan

perusahaan farmasi milik Belanda yang dinasionalisasi oleh pemerintah

Indonesia. Pada tahun 1971 perusahaan ini berubah nama menjadi PT. Kimi

Farma dan menjadi perusahaan cabang dari PT. Kimia Farma Jakarta. Dengan

adanya SK Direksi No. Kep. 14/DIR/IV/2004 pada tanggal 14 juni 2004 maka PT.

Kimia Farma cabang berubah menjadi PT. Kimia Farma (Persero), Tbk Plant

Medan. Distribusi obat-obatan PT. Kimia Farma (Persero), Tbk Plant Medan

dikelola oleh Unit Logistik Sentral (ULS) yang ada di jakarta. ULS inilah yang

mendistibusikannya melalui PT. Trading & Distribution PT. Kimia Farma

(Persero), Tbk.

2.2. Ruang Lingkup Bidang Usaha

PT. Kimia Farma (Persero), Tbk memiliki beberapa bidang usaha yang

terdiri atas :

1. Bidang Produksi

Produk-produk andalan yang dihasilkan perusahaan ini adalah :

- Produk Bahan Baku

- Produk Kontrasepsi

- Produk – produk penugasan pemerintah (narkotika)

- Produk ”Over The Counter” (OTC) yaitu obat yang dapat dijual

bebas

- Produk Generik berlogo

- Produk lisensi dari beberapa perusahaan asing yaitu : sankyo

(Jepang), heinrich (Jerman), Solvay Duphar (Belanda).

2. Bidang Pelayanan (PT. Health & Care)

3. Bidang Distribusai (PT. Trading & Distribution)

4. Klinik Kesehatan dan Optik

2.3. Letak dan Lokasi Perusahaan

PT. Kimia Farma (Persero) Tbk. Plant Medan terletak di jalan Tanjung

Morawa km 9, Kabupaten Deli serdang, Propinsi sumatera Utara, Indonesia.

Perusahaan ini berdiri dengan luas lahan 20.269 m yang terdiri dari :

a. Ruang Perkantoran.

b. Ruang Laboratorium

c. Ruang Produksi Tablet/Kapsul

d. Ruang Produksi krim/salep

e. Ruang Penimbangan

f. Gudang Bahan Baku

g. Gudang Bahan Kemas

h. Gudang etiket

j. Bangunan penunjang seperti tempat pencucian, dapur, mushola dan tempat

olahraga.

2.4. Daerah Pemasaran

Proses Produksi PT. Kimia Farma (Persero) Tbk Plant Medan dilakukan

berdasarkan pesanan dari pelanggan (Job order). Pesanan ini sudah diatur oleh

Unit Logistik Sentral (ULS), sehingga jumlah pesanan akan disampaikan ke PT.

Kimia Farma (Persero) tbk Plant Medan untuk kemudian direncanakan jadwal

produksinya. Semua produk hasil produksi plant Medan harus dikirimkan kembali

ke Unit Pedagang Besar Farmasi (PBF). PBF inilah yang mengatur pemasaran

produk ke masing-masing daerah. Untuk hasil produksi plant Medansebagian

besar dipasarkan di pulau Sumatera dan sebagian dipasarkan di Jawa dan daerah

lainnya di Indonesia.

2.5. Organisasi dan Manajemen

Organisasi merupakan sekelompok orang yang bekerja untuk mencapai

suatu tujuan yang sama dan diantara mereka diberikan pembagian tugas. Struktur

organisasi adalah merupakan gambaran skematis tentang hubungan-hubungan dan

kerjasama diantara fungsi-fungsi, bagian-bagian yang menggerakkan organisasi

untuk mencapai tujuan.

Struktur organisasi merupakan susunan yang terdiri dari fungsi-fungsi

yang saling berhubungan dan menyatakan keseluruhan kegiatan untuk mencapai

2.5.1. Struktur Organisasi

Gambar struktur organisasi di PT. Kimia Farma Tbk Plant Medan dapat

dilihat pada gambar 2.1. dimana didalamnya mencakup level manager sampai

pada asisten manager dan supervisor.

PLANT MANAGER

UMUM DAN RUMAH TANGGA

Berdasarkan dari keterangan tersebut maka hubungan kerja dalam

organisasi perusahaan PT. Kimia Farma (Persero), Tbk adalah hubungan

campuran lini-fungsional. Hal ini ditunjukkan dengan adanya hubungan lini pada

pelimpahan wewenang dan tanggung jawab manager pabrik kepada asisten

manager sehingga terbentuk departemen produksi, PPIC, dan pengendalian mutu.

Hubungan fungsional dijumpai pada hubungan antara sesama karyawan dengan

bagian personalia, keuangan, akutansi, pengendalian data dan informasi,

pengadaan, gudang, teknik pemeliharaan dan umum dan rumah tangga.

2.5.2. Pembagian Tugas dan Tanggung Jawab

Untuk menjalankan suatu organisasi diperlukan personil yang menduduki

jabatan tertentu di dalam organisasi tersebut. Adapun uraian tugas, wewenang dan

tanggung jawab pada masing – masing jabatan dalam struktur organisasi adalah

sebagai berikut :

1. Plant Manager

a. Menyusun rencana dan program kerja perusahaan yang menyangkut

perencanaan dan pengawasan produksi, kegiatan pemasaran anggaran

perusahaan dan ekspansi perusahaan baik dalam jangka panjang maupun

jangka pendek.

2. Production Planning and Inventory Control (PPIC)

a. Melakukan perencanaan keperluan bahan baku, bahan pengemas sesuai

pesanan pemasaran dan stock produk jadi yang ada di Unit Logistik

Sentral.

b. Menjaga kontinuitas produk yang ada di Unit Logistik Sentral serta

melakukan pemantauan pelaksanaan proses produksi.

c. Pengendalian stock bahan baku, bahan pengemas dan produk jadi yang

ada di gudang penyimpanan, sesuai batas-batas tertentu sehingga dicapai

tingkat stock yang optimal.

d. Pengendalian pemantauan lead time proses produksi, penggunaan bahan

baku dan bahan pengemas, serta melakukan pengiriman produk jadi yang

dihasilkan.

e. Melakukan penyelesaian proses informasi yang diperlukan sesauai dengan

batas waktu yang ditentukan.

f. Melakukan efisiensi penggunaan sarana dan prasarana yang ada di jajaran

PPIC dan melakukan Cost Reduction dalam semua aspek pelaksanaan

tugas.

g. Menglola pelaksanaan kebijakan perencanaan tenaga kerja dan pembinaan

SDM di lingkungan Asisten Manager PPIC

3. Perencanaan Produksi dan Inventory

a. melakukan perencanaan dan pemantauan ke[erluan bahan baku, bahan

pengemas yang diperlukan untuk proses produksi sesuai rencana proses

b. Pendataan kebutuhan bahan baku dan gahan pengemas berdasarkan

pesanan obat jadi dan persdiaan bahan baku dan bahan pengemas serta

produk antara dan produk ruahan.

c. Pemantauan dan evaluasi harga Pokok Produksi berdasarkan obat jadi

berdasarkan harga bahan baku dan bahan pengemas

d. Melakukan penyelesaian proses informasi yang diperlukan sesuai dengan

batas waktu yan ditentukan.

e. Melakukan efisiensi penggunaan sarana dan prasarana yang ada di jajaran

Supervisor Perencanaan Bahan dan melakukan cost reductiondalam semua

aspek pelaksanaa tugas.

4. Pengendalian Produksi dan Inventory

a. Melaksanakan dan pemantauan rencana dan jadwal produksi serta

pemantauan pesanan obat jadi, penyediaan bahan baku dan bahan

penggemas, pendistribusian dan pengiriman obat jadi.

b. Pemantauan penyiapan dan pelaksanaan produksi obat sesuai dengan

pesanan (pending order)

c. Perhitungan realisasi pengiriman dan jumlah nilai rupiah barang yang akan

diasuransikan.

d. Penyelenggaraan administrasi di lingkungan Seksi Pengendalian Produksi.

e. Melakukan penyelesaian proses informasi yang diperlukan sesuai dengan

batas waktu yang ditentukan.

f. Melakukan efisiensi penggunaan sarana da prasarana yang ada di jajaran

g. Melaksanakan program Cost Reduction dijajaran Supervisor Pengendalian

Produksi.

h. Mengelola pelaksanaan kebijakan perencanaan tenaga kerja dan

pembinaan SDM di jajaran Supervisor Pengendalian Produksi.

5. Produksi

a. Merencanakan, menata, melaksanakan dan mengawasi penyajian rencana

kebutuhan, jadwal produksi.

b. Mengawasi kegiatan produksi, penerimaan bahan serta hasil produksi dari

mulai produk antara, produk ruahan sampai obat jadi.

c. Pemeliharaan dan penggunaan sarana dan prasarana yang diperlukan o;eh

Plant Medan baik untuk kegiatan prouksi maupun kegiatan yang lainnya.

d. Mengelola pelaksanaan kebijakan perencanaan tenaga kerja dan

pembinaan SDM di lingkungan Asisten Manager.

6. Supervisor Tablet/Kapsul

a. Mengatur agar obat di produksi menurut prosedur pembuatan yang telah

ditentukan CPOB sesuai dengan jadwal yang dikeluarkan oleh PPIC.

b. Pemantauan, pengambilan, penimbangan/pengukuran bahan baku pada

formulir catatan Pengolahan Batch produksi tablet/kapsul yang sesuai

dengan CPOB.

c. Pemantauan kegiatan produksi Tablet/kapsul sesuai dengan CPOB serta

menjaga kebersihan alat maupun tempat kerja dan menjamin peralatan

d. Mengatur tugas para operator secara efektif, efisien dan menangani

kesukaran teknis pembuatan obat.

e. Mengatur ketertiban/disiplin bawahan serta menjaga suasana kerja yang

baik.

f. Pemantauan penyimpanan sementara bat setengah jadi dan penyerahan

obat setengah jadi ke Seksi Pengemasan.

g. Memeriksa dan mengisi dengan benar catatan Pengolahan Batch dan

penyajian laporan hasil produksi tablet/kapsul.

h. Pengusulan pengadaan, pengembangan, pembinaan serta pelaksanaan

penilaian pegawai dilingkungan seksi tblet/kapsul.

i. Penyelenggaraan administrasi dilingkungan seksi tablet/kapsul.

j. Pengusulan dan penerapan Rencana Kerja di lingkungan seksi

tablet/kapsul.

k. Pengusulan Investasi dan Rehabilitasi sarana kerja di lingkungan seksi

tablet/kapsul.

l. Penggunaan dan pemeliharaan Inventaris perusahaan dilingkungan seksi

tablet/kapsul.

m. Penyelenggaraan kegiatan lain yang ditugaskan secara insidentil.

7. Supervisor Krim/Salep.

a. Mengatur agar obat diproduksi menurut prosedur pembutan yang telah

b. Pemantauan, pengambilan, penimbangan /pengukuran bahan baku, pada

formulir Catatan Pengolahan Batch produksi krim/obat luar yang sesuai

dengan CPOB.

c. Pemantauan kegiatan produksi krim/obat luar sesuai dengan CPOB seta

menjaga kebersihan alat maupun tempat kerja dan menjamin peralatan

yang akan digunakan dalam keadaan bersih dan siap pakai.

d. Mengatur tugas para operator secara efektif dan efisien dan menangani

kesukaran teknis pembuatan obat.

e. Mengatur ketertiban/disiplin bawahan serta menjaga suasana kerja yang

baik.

f. Pemantauan penyimpanan sementara obat setengah jadi dan penyerahan

obat setengah jadi ke Seksi Pengemasan.

g. Memeriksa dan mengisi dengan benar Catatan Pengolahan Batch dan

penyajian laporan harian hasil produksi krim/obat luar.

h. Pengusulan pengadaan, pengembangan, pembinaan serta pelaksanaan

penilaian pegawai dilingkungan seksi krim/obat luar.

i. Penyelenggaraan administrasi di lingkungan seksi krim/obat luar.

j. Pengusulan dan penerapan Rencana kerja di lingkungan seksi krim/obat

luar.

k. Pengusulan Investasi dan rehabilitasi sarana kerja di lingkungan seksi

krim/obat luar.

l. Penggunaan dan pemeliharaan inventaris peruasahaan di lingkungan seksi

m. Penyelenggaraan kegiatan lain yang ditugaskan secara insidentil.

8. Supervisor Pengemasan

a. Mengatur agar obat dikemas menurut prosedur pengemasan yang telah

ditentukan CPOB dan sesuai dengan jadwal yang dikeluarkan oleh PPIC.

b. Pemantauan penerimaan produk ruahan, penerimaan dan penandaan bahan

kemasan sesuai dengan formulir catatan pengemasan batch yang telah

ditentukan oleh CPOB.

c. Pemantauan kegiatan pengemasan primer dan sekunder sesuai dengan

CPOB serta kebersihan alat maupun tempat kerja di lingkungan seksi

pengemasan.

d. Pemantauan penyimpanan sementara obat jadi di gudang karantina dan

penyerahan obat jadi ke gudang obat jadi.

e. Memeriksa dan mengisi dengan benar catatan pengemasan batch dan

penyajian laporan hasil pengemasan.

f. Mengatur tugas operator/pelaksana secara efektif, efisien dan

menanganikesukaran teknis pengemasan obat.

g. Mengatur ketertiban/disiplin bawahan serta menjaga suasana kerja yang

baik.

h. Pengusulan pengadaan, pengembangan dan pembinaan serta pelaksanaan

penilaian pegawai dilingkungan seksi pengemasan.

9. Pengendalian Mutu

a. Merencanakan, menata, melaksanakan dan mengawasi pelaksanaan

pemeriksaan bahan baku,bahan pengemas, produk antara, prodk ruahan

dan produk jadi serta melaksanakan pemeriksaan selama proses produksi.

b. Pemantauan pemanfaatan dan pemeliharaan sarana pemeriksaan bahan

baku, bahan pengemas dan pemeriksaan produk dalam proses.

c. Pemantauan dan pemeliharaan kondisi lingkungan pabrik dan

melaksanakan pemantauan baku mutu air limbah yang dihasilkan plant

medan.

d. Melaksanakan semua ketentuan cGMP atau CPOB terkini dalam

melakukan tugas pemeriksaan bahan baku, bahan pengemas, produk

antara, produk ruahandan produk jadi serta pemeriksaan selama proses

produksi.

e. Mengelola pelaksanaan kebijakan perencanaan tenaga kerja dan

pembinaan SDM di lingkungan Asisten Manager Pengendalian Produksi.

10.Pemastian Mutu Proses Produksi.

a. Pemantauan pemeriksaan bahan baku, bahan pengemas dan produk dalam

proses yang harus diperiksa.

b. Pemantauan pendataan dan inventarisasi bahan baku, bahan pengemas dan

produk dalam proses.

c. Penyiapan laporan hasil pemantauan kegiatan pemeriksaan bahan baku,

d. Penyelenggaraan administrasi di lingkungan seksi pemeriksaan bahan

baku dan IPC.

e. Penyusunan konsep surat menyurat yang meliputi kegiatan pemeriksaan

bahan baku, bahan pengemas dan produk dalam proses.

11.Pemastian Mutu Penunjang Proses Produksi

a. Pemantauan pemeriksaan bahan jadi, pemeriksaan mikrobologi dan

pemeriksaan limbah.

b. Pemantauan pendataan dan inventarisasi obat jadi yang harus diperiksa.

c. Pemantauan pemanfaatan sarana pemeriksaan obat jadi, pemeriksaan

mikrobiologi dan limbah.

d. Penyiapan laporan hasil pemantauan kegiatan pemeriksaan obat jadi,

pemerikasaan mikrobiologi dan limbah.

12.Supervisor Pemeliharaan dan energi.

a. Pemantauan kegiatan pemeliharaan dan perbaikan produksi, sarana

laboratorium, tata usaha, PPIC, gudang serta kelengkapannya.

b. Membantu pemantauan pemanfaatan sarana untuk pemeliharaan dan

perbaikan sarana produksi dan energi, sarana laboratorium, tata usaha,

PPIC serta lingkungan dan kelengkapannya.

c. Penyajian laporan hasil pemantauan kegiatan pemeliharaan dan perbaikan

instalasi energi sarana produksi, sarana laboratorium, tata usaha, PPIC,

d. Pengusulan pengadaan, pengembangan, pembinaan serta pelaksanaan

penilaian pegawai di lingkungan seksi pemeliharaan dan energi.

e. Penyelenggaraan administrasi di lingkungan seksi pemeliharaan dan

energi.

f. Pengusulan dan penggunaan rencana kerja dan anggaran perusahaan

(RKAP) di lingkungan seksi pemeliharaan dan energi.

g. Pengusulan pengadaan, pengembangan, pembinaan serta pelaksanaan

penilaian pegawai dilingkungan seksi pemeliharaan dan energi.

h. Penggunaan dan pemeliharaan inventaris perusahaan di lingkungan seksi

pemeliharaan dan energi.

i. Penyelenggaraan kegiatan lain yang ditugaskan secara insidentil.

13.Supervisor Penyimpanan

a. Pemnatauan penerimaan, penyimpanan dan pengeluaran bahan baku obat,

bahan pengemas dan obat jadi.

b. Penyusunan laporan permohonan periksa atas barang yang diterima sesuai

dengan permintaan bahan.

c. Pengawasan penimbangan dan pengeluaran bahan sesuai dengan surat

perintah pengeluaran bahan.

d. Merencanakan penyusunan dan penempatan bahan baku obat, bahan

pengemas dan obat jadi sesuai dengan kapasitas gudang.

e. Pemantauan persediaan bahan baku, bahan pengemas dan obat jadi serta

f. Menolak barang yang tidak sesuai kualitas dan kuantitas (secara visual)

dan membuat berita acara.

g. Pengusulan pengadaan, pengembangan, pembinaan serta pelaksanaan

penilaian pegawai di lingkungan seksi pergudangan.

h. Penyelenggaraan administrasi di lingkungan seksi pergudangan.

i. Pengusulan dan penerapan rencana kerja di lingkungan seksi pergudangan.

j. Pengusulan investasi dan rehabilitasi sarana kerja di lingkungan seksi

pergudangan

k. Penggunaan dan pemeliharaan inventaris perusahaan dilingkungan seksi

pergudangan.

l. Penyelenggaraan kegiatan lain yang ditugaskan secara insidentil.

14.Supervisor Pengadaan

a. Menerima BPPB (Bon Permintaan Pembelian Bahan Baku/Bahan

Kemasan) dari supervisor PPIC, setelah ditandatangani tanda terimanya

menyerahkan kembali arsipnya kepada supervisor PPIC.

b. Membuat penawaran harga kepada beberapa supplier untuk mengetahui

harga, melalui telepon maupun surat yang di fax.

c. Setelah menerima harga, maka harga terendah dari supplier yang

digunakan untuk membuat harga peasanan bahan baku/bahan kemasan.

d. Membuat surat pesanan bahan baku/bahan kemasan.

e. Sebelum mengirimkan surat pesanan terlebih dahulu mencatatnya ke buku

f. Menelpon supplier kembali apakah mereka menerima surat pesanan atau

belum, apakah mereka sanggup melayani dan kapan mengirimkan bahan

baku/kemasan yang dipesan tersebut.

g. setelah barang diterima mengecek kembali melalui BM (Barang Masuk)

apakah barang yang dikirim sesuai dengan surat pesanan, baik jenis

maupun jumlahnya, ataupun kalau keadaan barang tidak memenuhi syarat

setelah diperiksa

h. Mengecek faktur yang diberikan oleh supplier, apakah harga sesuai

dengan penawaran/perjanjian seperti yang tertera di surat pesanan.

i. Setelah menerima faktur mencatat harganya diblanko BM (Barang Masuk)

dan mencatat BM tersebut ke buku besar (catatan pengadaan)

j. Faktur yang belum datang sampai akhir bulan, menelponnya untk

mengirimkan faktur segera guna kebutuhan laporan akutansi pada setiap

bulannya.

k. Penyelenggaraan kegiatan lain yang ditugaskan secara insidentil.

15.Supervisor Akutansi

a. Penerapan peraturan/instruksi sistem prosedur akutansi yang diterapkan

perusahaan.

b. Pencatatan pengeluaran/penerimaan kas, bank dengan sarana jurnal

kas/Bank yang menghasilkan (output ) Buku Harian Kas Dan Bank.

c. Pencatatan barang masuk dengan sarana Nomor Barang Masuk di jurnal

d. Pencatatan pembelian Barang dengan sarana faktur-faktur yang diterima

dari leveransir di jurnal yang menghasilkan Buku Penjualan.

e. Pencatatan Penjualan Barang dengan sarana Faktur Penjualan (NPI) di

jurnal yang menghasilkan Buku Penjualan.

f. Pencatatan Nota Debet (ND) dan Nota Kedit (CN) yang dibebankan atau

diperhitungkan dari kantor pusat dan Unit/Outlet lain dengan sarana di

jurnal yang menghasilkan Buku Memorial (Buku Tambahan).

g. Pengolahan dan penyusunan hasil perhitungan Harga Pokok Penjualan

(HPP) dari hasil produksi.

h. Pengolahan dan penyusunan laporan keuangan antara lain :

- Neraca

- Rugi laba

- Alokasi Biaya

- Cash Flow

i. Daftar aktiva dan penyusutannya.

j. Rincian-rincian rekening.

k. Pengusulan pengadaan, pengembangan, pembinaan serta pelaksanaan

penilaian pegawai di lingkungan Seksi Akuntansi.

l. Penyelenggaraan administrasi di lingkungan Seksi Akuntansi.

m. Pengusulan dan penerapan Rencana Kerja di lingkungan seksi Akuntansi.

16.Supervisor Keuangan.

a. Penyusunan Rencana Anggaran Keuangan Perusahaan untuk masa periode

satu tahun dan membreakdown Anggaran Keuangan perusahaan PT.Kimia

Farma (persero) Tbk Plant Medan yang sudah disetujui RUPS.

b. Pemeriksaan kebenaran bukti-bukti pendukung pengeluaran , penerimaan

kas &bank dari pihak intern maupun ekstern sebelum pihak tersebut

diberikan kepada kasir.

c. Pengaturan anggaran perusahaan dengan cara memberi kode rekening

biaya terhadap bukti pendukung biaya pengeluaran kas dan bank sebelum

diberikan kepada kasiragar biaya-biaya operasional perusahaan tidak

melebihi anggaran keuangan setiap bulannya.

d. Pencatatan bukti-bukti pengeluaran dan penerimaan menjadi bukti kas dan

bank harian.

e. Pemeriksaan buku harian kas bank yang dibuat oleh Bagian Akuntansi.

f. Pemeriksaan kebenaran (NPI) penjualan serta Faktur Pajak Keluaran yang

dibuat oleh bagian penjualan maupun Buku Penjualan yang dibuat oleh

bagian Penjualan yang dibuat oleh bagian penjualan.

g. Pelaksanaan laporan surat Setoran Pajak PPN Kepres 56.

17.Supervisor Umum/RT dan Personalia.

a. Pemantauan dan penyusunan daftar komposisi pegawai serta kedisiplinan

pegawai berdasarkan data absensi, menyiapkan data tegoran tertulis bagi

b. Pemantauan dan Penyusunan daftar gaji, pendapatan lainnya pemotongan

dan pelaporan IP, ISP, iuran Jamsostek, perhitungan seta pelaporan pajak

penghasilan pegawai.

c. Penyusunan dan pemeliharaan arsip data kepegawaian, daftar pembayaran

gaji serta pendapatan lainnya.

d. Penyiapan kartu pegawai dan pendataan kehadiran pegawai serta konduite

pegawai.

e. Menyiapkan usulan pegawai yang akan diusulkan untuk kenaikan

golongan, promosi jabatan dan mutasi pegawai.

2.5.3. Jumlah Tenaga Kerja dan Jam Kerja 2.5.3.1.Jumlah tenaga Kerja

Jumlah tenaga kerja yang berada di PT. Kimia Farma (Persero), Tbk ini

terdiri dari tenaga kerja tetap yang merupakan tenaga kerja langsung dan tenaga

kerja tidak langsung. Tenaga kerja langsung adalah pekerja pada bagian

produksi/pengolahan di pabrik, sedangkan tenaga kerja tidak langsung adalah

pekerja yang kerjanya tidak berhubungan langsung dengan produksi.

Jumlah tenaga kerja yang ada di PT. Kimia Farma, Tbk persero ini

berjumlah 77 orang tenaga kerja.

2.5.3.2.Jam Kerja

Jam kerja yang berlaku di PT. Kimia Farma (Persero), Tbk berlaku dari

kerja sehari adalah 8 jam kerja. Jumlah hari kerja dalam seminggu adalah 5 hari

kerja yaitu pada hari senin s/d jum’at.

Tabel 2.1. Perincian Jumlah Tenaga Kerja PT. Kimia Farma (Persero), Tbk Plant Medan

Jabatan/ Bagian Pria Wanita Total

Plant Manager 1 - 1

Teknik dan Pemeliharaan

Akuntansi

Tabel 2.1. Perincian Jumlah Tenaga Kerja PT. Kimia Farma (Persero), Tbk Plant Medan (Lanjutan)

Jabatan/ Bagian Pria Wanita Total

Staff

Teknik dan Pemeliharaan

Tablet/kapsul

Sumber : PT. Kimia Farma (Persero) tbk.

2.5.4. Sistem Pengupahan dan Fasilitas Lainnya 2.5.4.1.Sistem pengupahan

Sistem pengupahan di PT. Kimia Farma (Persero), Tbk Plant Medan

terdiri dari :

1. Gaji dasar I, yaitu berupa gaji pokok ppegawai. Gaji dasar ini diberikan setiap

2. Gaji dasar II, yaitu berupa tunjangan transportasi. Gaji dasar ini diberikan

setiap tanggal 5 tiap bulannya.

3. Tunjangan lainnya, yaitu berupa tunjangan tertib kerja dan upah lembur.

Diberikan setiap tanggal 15 tiap bulannya.

2.5.4.2.Fasilitas Tenaga Kerja

Adapun fasilitas yang diberika perusahaan untuk tenaga kerjanya adalah

sebagai berikut :

1. Perusahaan memberikan Tunjangan Hari raya (THR) dan bonus

2. tunjangan dan pelayanann kesehatan dengan menyediakan dokter perusahaan

dan memberikan rumah sakit rujuka n.

3. pemberian alat keselamatan krja seperti : head cover, masker, sarung tangan,

dan sepatu kerja.

2.6. Proses roduksi

Sebelum dimulainya kegiatan produksi, petugas yang terlibat dalam

kegiatan produksi ataupun yang memasuki area produksi harus memakai pakaian

bersih, penutup kepala, mulut dan mendesinfeksi tangan dengan desinfektan yang

tersedia sebelum memakai sarung tangan.

Hal-hal yang perlu diperhatikan sebelum memulai kegiatan produksi

1. Ruang produksi harus tetap terjaga kebersihannya, dimana kegiatan

pembersihan dilakukan tiap pagi sebelum dimulai kegiatan produksi dan sore

hari sesudah selesai kegiatan produksi.

2. Temperatur dan kelembaban tiap ruangan produksi distur sedemikian rupa

menggunakan Air handling unit (AHU) menggunakan AC sentral.

3. Peralatan yang digunakan harus dipastikan selalu dalam keadaan bersih sebelu

dan sesudah digunakan dalam kegitan produksi.

4. Ruangan produksi harus mendapat penerangan dan pertukaran udara yang

cukup agar kegiatan produksi berjalan dengan lancar.

2.6.1. Standar Mutu Bahan/Produk

Standar mutu di PT kimia Farma (Persero), Tbk ini diwajibkan

menerapkan Cara Pembuatan Obat yang Baik (CPOB) berdasarkan keputusan

Menteri Kesehatan RI No : 43/Menkes/SK/II/1989 tentang Cara Pembuatan Obat

yang Baik dan makanan Depkes RI No : 05410/A/SK/XII/1989 tentang petunjuk

Operasional Penerapan Cara Pembuatan Obat yang Baik.

Pengawasan mutu adalah semua pengawasan yang dilakukan selama

pembuatan dan dirancang untuk menjamin agar produk yang dihasilkan senantiasa

memenuhi spesifikasi, identifikasi, kekuatan, kemurnian dan karakteristik lain

yang telah ditetapkan. Pengawasan mutu merupakan bagian yang paling penting

dari Cara Pembuatan Obat yang Baik (CPOB) agar tiap obat yang dibuat

2.6.1.1.Pemeriksaan Mutu Bahan Baku dan Bahan Pengemas

Bahan baku dan bahan pengemas datang dari pemasok ke bagian gudang,

kemudian petugas laboratorium melakukan sampling dan pemerikksaan terhadap :

1. Bahan baku dan bahan tambahan

a. Pemeriksaan organoleptis, meliputi bentuk, warna, bau dan rasa.

b. Pemeriksaan kimia, meliputi pemeriksaan kualitati, kuantitatif PH.

c. Pemeriksaan fisika, meliputi titk lebur, kelarutan dan berat jenis.

2. Bahan pengemas

f. Pemeriksaan kemasan meliputi ukuran dan kebocoran wadah

g. Pemeriksaan etiket, meliputi ukuran, kebenaran tulisan dan lambang,

desain dan warna.

2.6.1.2.Pengawasan Selama Proses (In Process Control/IPC)

Tujuan dilakukan pengawasan selama berlangsungnya pengolahan yaitu

untuk mencegah terjadinya obat yang tidak memenuhi spesifikasi. Laboratorium

pengujian IPC terletak diarea produksi. Pengawasan ini dilakukan dengan cara

mengambil beberapa contoh dan mengadakan pemeriksaan dan pengujian

terhadap produk yang dihasilkan pada tahap-tahap tertentu dari proses

pengolahan.

Pengawasan dalam proses pengolahan dilaksanakan oleh 2 pihak yaitu :

1. Bagian Produksi, yang menjamin bahwa mesin dan perlatan produksi serta

proses yang digunakan akan menghasilkan produk yang memenuhi spesifikasi

2. Bagian Pengawasan Mutu, yang meyakinkan bahwa produk yang dihasilkan

pada tahap tertentu telah memenuhi spesifikasi yang ditetapkan sebelum

dilanjutkan ke proses berikutnya. Bagian pengawasan mutu memastikan

apakah tahapan lanjutan dari proses pengolahan dapat dilaksanakan

berdasarkan hasil pengujian yang dilakukan.

Pengawasan dalam proses pengolahan IPC hendaklah mengikuti ketentuan

parameter kualitas antara lain :

1. Tablet : pemberian, bobot rata-rata, bobot satuan, kadar bahan aktif,

kekerasan, friabilitas, wktu hancur dan disolusi.

2. Kapsul : pemerian, bobot rata-rata, bobot satuan, kadar bahan aktif, waktu

hancur dan disolusi.

3. Krim dan salep : pemerian, pH (kecuali salep), bobt rata-rata,

homogenitas, dan kadar bahan aktif.

2.6.1.3.Pengawasan dalam Proses Pengemasan

Pengawasan dalam proses pengemasan hendaklah mengikut i pemeriksaan

parameter kualitas antara lain :

a. Kerapatan tutp wadah seperti tutup botol dan tutup tube.

b. Jumlah satuan produk dalam kemasan

c. Kebenaran dan kebersihan bahan pengemas yang dipakai.

d. Kerapian pengemasan, penulisan nomor batch dan tanggal kadaluarsa.

2.6.2. Bahan yang Digunakan 2.6.2.1.Bahan Baku

Bahan baku adalah bahan-bahan yang digunakan sebagai bahan utama

dalam proses produksi, dimana bentuknya akan mengalami perubahan, yang

langsung ikut dalam proses produksi dan terjual pada barang jadi.

Untuk pembuatan tablet antalgin 500 mg, bahan baku yang digunakan

adalah :

1. MT

2. AM

3. MP

4. PP

5. LC

6. TV

7. MS

8. Aq

2.6.2.2.Bahan Tambahan

Bahan tambahan adalah bahan-bahan yang dibutuhkan sebagai pelengkap

bahan baku untuk bersama-sama untuk membentuk baran jadi. Bahan-bahan ini

tidak ikut dalam proses tetapi merupakan bagian dalam proses. Yang menjadi

bahan tambahannya adalah sebagai berikut :

1. Kantong Plastik yang berfungsi sebagai media kemasan awal

3. Leaflet, berfungsi sebagai kertas reklame dan penjelasan komposisi bahan.

2.6.2.3. Bahan Penolong

Bahan penolong adalah bahan-bahan yang digunakan dalam suatu proses

produksi yang dikenakan langsung atau tidak langsung terhadap bahan baku

dalam suatu proses produksi untuk menpatkan produk yang diinginkan tetpai

bahan ini tidak ikut dalam bahan jadi. Pada proses produksi tablet ini tidak

terdapat bahan penolong karena semua bahan yang digunakan dalm proses akan

terdapat pada produk jadi.

2.6.3. Uraian Proses Produksi

Setelah adanya perintah produksi dari PPIC, bagian produksi meminta

bahan baku ke bagian gedung dengan surat perintah pengeluaran bahan baku dan

bahan pengemas, petugas gudang melakukan penimbangan atau penyerahan

bahan sesuai dengan yang ditulis pada SPPBB/SPPBK tersebut. Selama produksi

berlangsung, dibuat laporan proses produksi mulai dari penimbangan bahan baku

sampai pengemasan yang bertujuan untuk dokumentasi.

Sehingga bila terjadi kekeliruan ataupun kesalahan pada proses produksi,

dapat segera diketahui pada proses mana kesalahan tersebut terjadi dan diambil

tindakan untuk mengatasi permasalahan tersebut.

Laporan proses produksi membuat nama sediaan, No batch, Besar Batch,

tahapan proses, operator, tanggal, jam, hasil, pengawasan yang berguna untuk

sediaan. Laporan proses produksi ini diisi oleh petugas yang melakukan suatu

petugas yang melakukan suatu tahapan proses produksi dan diketahui oleh

supervisor produksi.

Selama proses produksi berlangsung dilakukan pengawasan dalam proses

(In Process Control/IPC). IPC yang dilakukan ada 2 macam yaitu :

1. Dilakukan oleh pihak produksi, yaitu setiap 15 menit sekali dilakukan

pemeriksaan keseragaman bobot.

2. Dilaksanakan oleh pengawasan mutu, antara lain : Uji kekerasan, waktu

hancur, disolusi, friabilitas, keseragaman bobot dan kadar zat berkhasiat.

Obat yang telah selesai diproduksi akan dilakukan pengemasan primer di

bagian produksi yang selanjutnya diserahkan ke bagian pengemasan melalui pass

box untuk dilakukan pengemasan sekunder sampai dihasilkan obat jadi. Obat jadi

yang telah selesai dikemas, ditimbang bobotnya dan dicatat, selanjutnya dibuat

permohonan pemeriksaan ke bagian pengawasan mutu untuk dilakukan finished

pack analysis. Obat jadi yang lulus pemeriksaan selanjutnya diserahkan ke

gudang penyimpanan obat jadi.

Bagian produksi pada PT. Kimia Farma (persero) Tbk Plant medan terdiri

dari :

1. Jalur Produksi Tablet

Jalur produksi tablet terletak terpisah dari jalur produksi krim untuk

menghindari terjadinya pencemaran silang. Pada unit tablet juga terdapat

kelembaban dan tekanan dengan AHU, juga dilengkapi dengan dust collector

sentral. Adapun jalur produksi terdiri dari :

a. Ruang Pencampuran

Semua bahan tambahan dan bahan aktif dimasukkan ke dalam super mixer

dan dicampur hingga homogen, pengecualian untuk bahan pelicin dan bahan

penghancur luar. Massa diatas digranulasi dengan menggunakan alat rotary

wet granulator sehingga didapat garnul basah. Untuk selanjutnya granul basah

tersebut dipindahkan ke ruang pengeringan.

b. Ruang Pengeringan

Granul basah yang dihasilkan dikeringkan didalam oven dengan suhu 50-60°

selama 10 jam (tergantung pada bahan baku yang dikeringkan). Kapasitas

oven tersebut 450 kg/hari. Setelah kering dilakukan pemeriksaan laboratorium

dan selanjutnya dipindahkan ke ruangan granulasi untuk dilkukan

pengayakan.

c. Ruang Granulasi.

Massa granul yang telah dikeringkan digranulasi dengan alat communiting fitz

mill, kemudian dipindahkan ke ruang pencampuran.

d. Ruang Pencampuran Akhir

Massa yang telah digranulasi dimasukkan ke dalam alat V-mixer dan

ditambahkan dengan bahan pelicin dan bahan penghancur luar. Hasil yang

diperoleh kemudian diperiksa di bagian IPC. Massa yang telah memenuhi

e. Ruang Pencetakan.

Setelah dicampur di pencampuran akhir maka massa yang telah memenuhi

syarat maka operator akan memasukkan massa tersebut ke dalam ruang

pencetakan. Pencetakan dilakukan misalnya dengan menggunakan mesin

cetak tablet merek cadmach (Cu) dengan kecepatan mesin 50 ribu tablet/jam.

Setiap 15 menit operator harus memeriksa keseragaman bobot. Bagian

pengawasan mutu di ruangan produksi melakukan pemeriksaan/pengujian

terhadap produk yang meliputi : Pemerian, friabilitas, waktu hancur,

kekerasan tablet, disolusi dan keseragaman bobot.

f. Ruang Sortir

Tablet yang dihasilkan akan disortir oleh petugas dari debu dan juga bentuk

tablet yang tidak bagus/pecah, kemudian dipindahkan keruang pengemasan.

g. Ruang Pengemasan.

Tablet yang telah disortir akan dibawa keruang pengemasan primer dan

dikemas dalam kantong plastik. Tiap kantong berisi 1000 tablet dengan

menggunakan mesin penghitung dan silica gel. Setelah selesai dilakukan

pengemasan primer, tablet yang telah dikemas akan dipindahkan ke ruangan

Mesin dan Peralatan 2.7.1. Mesin Produksi

PT. Kimia Farma (Persero) Tbk Plant Medan dalam melaksanakan proses

produksi menggunakan sarana produksi berupa mesin-mesin dan peralatan

sebagai berikut:

1. Kualifikasi Mesin Krim

a. Tube Filling Machine

Fungsi : Untuk pengisian massa krim ke dalam tube kosong secara semi

otomatis

Spesifikasi Motor Penggerak

Mere : ELEMECH

Voltase: 380 V

Daya : 2.5 HP

Cos ∅ : 0,8

b. Mixer

Fungsi : Untuk mencampur massa krim sehingga menghasilkan campuran

yang homogen

Spesifikasi motor penggerak

Merek : BTT

Voltase: 380 V

Daya : 2 HP

Cos ∅ : 0,75

Fungsi : Untuk pengisian massa krim ke dalam tube kosong.

Spesifikasi Motor Penggerak

Merek : PHARMEQ ATF-12

Voltase : 380 V

Daya : 4 HP

Cos ∅ : 0,8

d. Ultra Turrax

Fungsi : Untuk mencampur massa krim sehingga menghasilkan campuran

yang homogen..

Spesifikasi Motor Penggerak

Mere : IKA WERK

Voltase : 380 V

Daya : 4 HP

Cos ∅ : 0,75

e. Double Jacket Tank 50 LTR

Fungsi : Untuk mendidihkan Aquadest dan melebur bahan baku krim

Spesifikasi Motor Penggerak

Merek : ELEMECH

Voltase: 380 V

Daya : 2.5 HP

Cos ∅ : 0,8

f. Double Jacket Tank 50 LTR

Spesifikasi elemen pemanas

Merek : BTT

Voltase : 380/220 V

Daya : 0,4 HP

Cos ∅ : 0,8

2. Kualifikasi Peralatan Mesin Tablet

a. Transfer Powder

Fungsi : Untuk mentransfer powder pada wadah penyimpanan powder ke

corong hopper.

Spesifikasi motor penggerak

Merek : CFM

Voltase : 380/220 V

Daya : 0,55 KW

Cos ∅ : 0,8

b. Rotari Tabletting Machine

Fungsi : Untuk mencetak massa yang berupa serbuk butiran menjadi tablet

dengan sistem kempa cetak.

Spesifikasi motor penggerak

Merek : CMB-4

Voltase : 380V

Daya : 5 HP

c. Transfer Powder

Fungsi : Untuk mentransfer powder pada wadah penyimpanan powder

kecorong hopper.

Spesifikasi motor penggerak

Merek : CFM

Voltase : 380V

Daya : 4 HP

Cos ∅ : 0,8

d. Transfer Powder

Fungsi : Untuk mentransfer powder pada wadah penyimpanan powder

kecorong hopper.

Spesifikasi motor penggerak

Merek : CFM

Voltase : 380/220V

Daya : 0,55 KW

Cos ∅ : 0,8

e. Rotary Tabletting Machine

Fungsi : Untuk mencetak tablet.

Spesifikasi motor penggerak

Merek : NRT 25

Voltase : 380V

Daya : 7 HP

f. Transfer Powder

Fungsi : Untuk mentransfer powder pada wadah penyimpanan powder

kecorong hopper.

Spesifikasi motor penggerak

Merek : CFM

Voltase : 380V

Daya : 4 HP

Cos ∅ : 0,75

g. Oscilating Granulator

Fungsi : Untuk menggranulasi granul kering yang berasal dari

pengeringan.

Spesifikasi motor penggerak

Merek : JACKSON

Voltase : 380V

Daya : 1,5 HP

Cos ∅ : 0,75

h. Cumminiting Fitz Mill

Fungsi : Untuk menggranulasi granul kering yang berasal dari

pengeringan.

Spesifikasi motor penggerak

Merek : RIMEK

Voltase : 380V

Cos ∅ : 0,85

i. Cumminiting Fitz Mill

Fungsi : Untuk menggranulasi granul kering yang berasal dari

pengeringan.

Spesifikasi motor penggerak

Merek : RIMEK

Voltase : 380V

Daya : 7,5 HP

Cos ∅ : 0,85

j. Oven

Fungsi : Untuk mengeringkan granul basah yang berasal dari

pencampuran.

Spesifikasi elemen pemanas

Merek : BTT

Voltase : 380V

Daya : 8 HP

Cos ∅ : 0,8

k. Oven

Fungsi : Untuk mengeringkan granul basah yang berasal dari

pencampuran.

Spesifikasi elemen pemanas

Merek : PHARMEQ- Bandung

Daya : 8 HP

Cos ∅ : 0,8

l. Drying Oven

Fungsi : Untuk mengeringkan granul basah yang berasal dari

pencampuran.

Spesifikasi elemen pemanas

Merek : ANGEAL

Voltase : 380V

Daya : 8 HP

Cos ∅ : 0,8

m. Oven

Fungsi : Untuk mengeringkan granul basah yang berasal dari

pencampuran.

Spesifikasi elemen pemanas

Merek : PHARMEQ R-154

Voltase : 380V

Daya : 8 HP

Cos ∅ : 0,8

n. Double Jacket Tank

Fungsi : Untuk mendidihkan Aquadest dan melarutkan bahan pengikat,

pelarut serta pengawet.

Spesifikasi elemen pemanas

Voltase : 380V

Daya : 8 HP

Cos ∅ : 0,8

o. Rotary Granulator

Fungsi : Untuk memproses bahan campuran yang berupa massa lembab

untuk di proses menjadi granul-granul sehingga kadar air dalam massa

tersebut berkurang..

Spesifikasi motor penggerak

Merek : PIER LIH MACHINERY

Voltase : 380V

Daya : 5 HP

Cos ∅ : 0,75

p. Super Mixer

Fungsi : Untuk mencampur bahan berkhasiat, pengikat, pengawet,

pewarna serta bahan pembawa lainnya sehingga menghasilkan campuran

yang homogen.

Spesifikasi elemen pemanas

Merek : JAW CHUANG/SM 100

Voltase : 380V

Daya : 25,5 HP

3. Kualifikasi Peralatan Mesin Kapsul

a. Capsule Inspection Machine

Fungsi : Untuk proses seleksi kapsul dari kerusakan yang terjadi pada saat

proses pengisian kapsul.

Spesifikasi motor penggerak

Merek : KWANG DAH

Voltase : 220/380V

Daya : 0,25 HP

Cos ∅ : 0,75

b. Capsule Polishing Machine

Fungsi : Untuk membersihkan kapsul dariserbuk obat yang menempel

pada kapsul produk.

Spesifikasi motor penggerak

Merek : KWANG DAH

Voltase : 220/380V

Daya : 0,6 HP

Cos ∅ : 0,75

c. Poleshing Machine

Fungsi : Untuk membersihkan cangkang kapsul dari powder yang melekat

pada cangkang, yang terjadi pada saat proses pengisian kapsul.

Spesifikasi motor penggerak

Merek : KWANG DAH

Daya : 0,55 HP

Cos ∅ : 0,85

d. Transfer Powder

Fungsi : Untuk memindahkan massa cetak dari wadah ke corong/hopper

pada mesin pengisian kapsul.

Spesifikasi motor penggerak

Merek : CFM

Voltase : 380V

Daya : 0,55 KW

Cos ∅ : 0,85

e. Capsule Filling Machine

Fungsi : Untuk proses pengisian massa ke dalam cangkang kapsul

sekaligus penutupan cangkang kapsul secara otomatis.

Spesifikasi motor penggerak

Merek : KWANG DAH

Voltase : 380V

Daya : 2,5 HP

Cos ∅ : 0,85

f. V- Mixer

Fungsi : Untuk mencampur bahan-bahan baku obat sehingga

menghasilkan campuran yang homogen.

Spesifikasi motor penggerak

Voltase : 380V

Daya : 1,5 HP

Cos ∅ : 0,85

g. Drying Oven

Fungsi : Untuk mengeringkan bahan baku yang akan ditambahkan ke

dalam campuran massa kapsul.

Spesifikasi elemen pemanas

Merek : PHARMEQ

Voltase :380V

Daya : 4 HP

Cos ∅ : 0,8

h. Counting Machine

Fungsi : Untuk menghitung tablet atau kapsul sesuai dengan jumlah yang

dikehendaki.

Spesifikasi motor penggerak

Merek : KWANG DAH

Voltase : 220/380V

Daya : 0,2 HP

Cos ∅ : 0,8

i. Counting Machine

Fungsi : Untuk menghitung tablet atau kapsul sesuai dengan jumlah yang

dikehendaki.