PERANCANGAN ULANG TATALETAK FASILITAS PRODUKSI

DENGAN MENERAPKAN ALGORITMA BLOCPLAN DAN

ALGORITMA CORELAP PADA PT. VOLTAMA

VISTA MEGAH ELECTRIC INDUSTRY

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh

R. MAYWANTO SIREGAR

070403057

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Tuhan Yang Maha Esa atas

Rahmat dan Karunia-Nya penulis dapat menyelesaikan Tugas Sarjana ini pada

waktu yang telah ditentukan.

Tugas Sarjana ini merupakan salah satu persyaratan dalam penyelesaian

studi dan memperoleh gelar sarjana teknik pada Program Reguler Teknik Industri,

Fakultas Teknik, Universetas Sumatera Utara. Dalam hal ini, penulis meneliti di

fasilitas produksi pada PT. Voltama Vista Megah Electric Industry yang bergerak

di bidang produksi berbagai peralatan listrik rumah tangga seperti berbagai jenis

saklar, fitting, stop kontak, dan steker. Tugas Sarjana ini berjudul “Perancangan Ulang Tataletak Fasilitas Produksi dengan Menerapkan Algoritma BLOCPLAN dan CORELAP pada PT. Voltama Vista Megah Electric Industry”.

Akhirnya dengan keterbatasan yang ada penulis menyadari bahwa

penyusunan Tugas Sarjana ini belum sempurna sehingga memerlukan perbaikan

dan penyesuaian lebih lanjut. Untuk itu penulis mengharapkan kritik dan saran

yang sifatnya membangun dari para dosen dan teman-teman mahasiswa.

Penulis berharap tulisan ini dapat memberi manfaat bagi dunia pendidikan

umumnya dan bagi perusahaan khususnya.

UNIVERSITAS SUMATERA UTARA, MEDAN PENULIS.

UCAPAN TERIMA KASIH

Dalam penyusunan Tugas Sarjana ini, penulis berusaha sebaik mungkin

sesuai dengan kemampuan, waktu dan fasilitas yang ada. Penulis yang

mendapatkan banyak bimbingam dan dorongan dari berbagai pihak. Maka dari itu

dalam kesempatan ini penulis mengucapkan terima kasih yang sebesar-besarnya

kepada :

1. Ibu Ir. Khawarita Siregar, MT, selaku Ketua Departemen Teknik Industri,

Fakultas Teknik, Universitas Sumatera Utara yang telah memberikan izin

terhadap penulis untuk menyusun Tugas Sarjana.

2. Bapak Ir. Danci Sukatendel, selaku Kepala Laboratorium Tata Letak Pabrik

sebagai dosen pembimbing I yang telah meluangkan waktunya untuk

bimbingan dan arahan yang diberikan kepada penulis untuk menyelesaikan

Tugas Sarjana.

3. Bapak Ir. Ukurta Tarigan, MT, selaku Sekretaris Departemen Teknik Industri

sebagai dosen pembimbing II yang telah meluangkan waktunya untuk

bimbingan dan arahan yang diberikan kepada penulis untuk menyelesaikan

Tugas Sarjana.

4. Ibu Pogy Kurniawan, selaku Pimpinan Pabrik di PT. Voltama Vista Megah

Electric Industry yang telah memberikan izin bagi penulis dalam

5. Bapak Amir, selaku kepala bagian compressor di lantai produksi PT. Voltama Vista Megah Electric Industry yang telah banyak meluangkan waktu untuk

membantu penulis memperoleh data yang diperlukan.

6. Kepada kedua Orang tua saya R.H. Siregar dan K. Br. Sitinjak yang terus

memberi dukungan dan motivasi kepada penulis dalam menyelesaikan tugas

sarjana saya ini.

7. Rekan – rekan asisten Laboratorium Tataletak Pabrik dan Pemindahan Bahan

(Roy, Mega, M. Andri, Isnan, Meity, Dian, Aini, Tanti, Yos, Marulak,

Fatimah, dan Marito) yang membantu penulis dalam memberikan saran,

pengerjaan pengolahan data dan mengkoreksi kesalahan dalam penulisan

laporan.

DAFTAR ISI

BAB HALAMAN

HALAMAN JUDUL ... i

LEMBAR PENGESAHAN ... ii

SERTIFIKAT EVALUASI DRAFT TUGAS SARJANA ... iii

KEPUTUSAN SIDANG KOLOKIUM ... iv

KATA PENGANTAR ... v

UCAPAN TERIMA KASIH ... vi

DAFTAR ISI ... viii

DAFTAR TABEL ... xiv

DAFTAR GAMBAR ... xx

DAFTAR LAMPIRAN ... xxiv

ABSTRAK ... xxv

I PENDAHULUAN ... I-1 1.1. Latar Belakang ... I-1

1.2. Rumusan Masalah ... I-3

1.3. Tujuan Penelitian ... I-4

1.4. Asumsi dan Batasan Masalah ... I-4

1.5. Manfaat Penelitian ... I-5

DAFTAR ISI (Lanjutan)

BAB HALAMAN

II GAMBARAN UMUM PERUSAHAAN ... II-1 2.1. Sejarah Singkat Perusahaan ... II-1

2.2. Ruang Lingkup Bidang Usaha ... II-2

2.2.1. Lokasi Perusahaan ... II-3

2.2.2. Daerah Pemasaran ... II-4

2.2.3. Dampak Sosial Terhadap Lingkungan Sekitar ... II-4

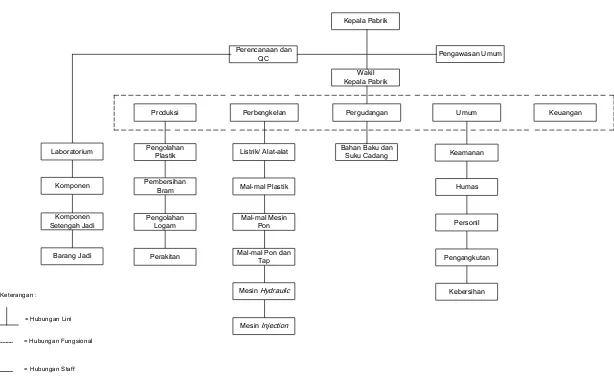

2.3. Organisasi dan Manajemen ... II-7

2.3.1. Struktur Organisasi Perusahaan ... II-7

2.3.2. Pembagian Tugas dan Tanggung Jawab ... II-10

2.3.3. Jumlah Tenaga Kerja dan Jam Kerja ... II-15

2.3.4. Sistem Pengupahan dan Fasilitas Tenaga Kerja ... II-17

2.4. Proses Produksi ... II-19

2.4.1. Standar Mutu Produk ... II-20

2.4.2. Bahan yang Digunakan ... II-23

2.4.3. Uraian Proses Produksi ... II-25

2.4.3.1. Mesin Produksi ... II-36

2.4.3.2. Peralatan (Equipment) ... II-41

DAFTAR ISI (Lanjutan)

BAB HALAMAN

3.2. Tujuan Tataletak Pabrik ... III-2

3.3. Prinsip Dasar dalam Tataletak Pabrik ... III-4

3.4. Jenis Persoalan Tataletak Pabrik ... III-6

3.5. Tipe Tataletak dan Dasar - Dasar Pemilihannya ... III-8

3.6. Persoalan Pemindahan Bahan dan Pengaruhnya... III-12

3.6.1. Pengertian Umum Pemindahan Bahan ... III-12

3.6.2. Tujuan Utama Kegiatan Pemindahan Bahan ... III-13

3.6.3. Minimisasi Material Handling ... III-15 3.7. Teknik-teknik Analisis Aliran Bahan ... III-15

3.7.1. Teknik Analisis Kuantitatif ... III-16

3.7.2. Teknik Analisis Kualitatif ... III-19

3.8. Computer Aided Layout ... III-20

3.8.1. Metode Pembentukan ... III-23

3.8.2. Metode Perbaikan ... III-25

3.8.3. Metode Hibrid ... III-27

3.8.4. Metode Graph Theoritic ... III-28 3.9. Algoritma BLOCPLAN ... III-28

3.10. Algoritma CORELAP ... III-24

DAFTAR ISI (Lanjutan)

BAB HALAMAN

IV METODOLOGI PENELITIAN ... IV-1 4.1. Jenis Penelitian ... IV-1

4.2. Lokasi Penelitian ... IV-1

4.3. Kerangka Teoritis Penelitian ... IV-1

4.3.1. Definisi Variabel Operasional ... IV-2

4.4. Metodologi Penelitian ... IV-3

4.4.1. Pengumpulan Data ... IV-3

4.4.2. Metode Pengolahan dan Analisi Data ... IV-5

4.4.2.1. Metode Pengolahan Data ... IV-5

4.4.2.2. Metode Analisis ... IV-8

V PENGUMPULAN DAN PENGOLAHAN DATA ... V-1 5.1. Pengumpulan Data ... V-1

5.1.1. Ukuran Departemen Produksi ... V-1

5.1.2. Volume Produksi ... V-2

5.1.3. Urutan Proses Produksi ... V-3

5.2. Pengolahan Data... V-8

5.2.1. Penggambaran Block Layout Departemen

Produksi ... V-8

DAFTAR ISI (Lanjutan)

BAB HALAMAN

5.2.3. Penentuan Frekuensi Perpindahan Bahan ... V-15

5.2.4. Frekuensi Perpindahan Bahan ... V-17

5.2.4.1. Aliran Bahan Komponen Badan Saklar

(SA-1) ... V-19

5.2.4.2. Aliran Bahan Komponen Tutup Saklar

(SA-2) ... V-21

5.2.4.3. Aliran Bahan Komponen Tuas Saklar

(SA-3) ... V-21

5.2.4.4. Aliran Bahan Komponen Kelingan

Saklar (SA-4) ... V-22

5.2.4.5. Aliran Bahan Komponen Penyangga

Tuas (SA-5) ... V-23

5.2.4.6. Aliran Bahan Komponen Alas Tuas

(SA-6) ... V-24

5.2.4.7. Aliran Bahan Komponen Kawat Tuas

(SA-7) ... V-25

5.2.4.8. Aliran Bahan Komponen Per Tuas

(SA-8) ... V-25

5.2.4.9. Aliran Bahan Komponen Badan Fitting

DAFTAR ISI (Lanjutan)

BAB HALAMAN

5.2.4.10. Aliran Bahan Komponen Tutup Fitting

(FI-2) ... V-27

5.2.4.11. Aliran Bahan Komponen Dudukan

Fitting (FI-3) ... V-28

5.2.4.12. Aliran Bahan Komponen Kelingan

Fitting (FI-4) ... V-29

5.2.4.13. Aliran Bahan Komponen Badan Stop

Kontak (SK-1) ... V-30

5.2.4.14. Aliran Bahan Komponen Tutup Stop

Kontak (SK-2) ... V-32

5.2.4.15. Aliran Bahan Komponen Plat Pengait

Badan (SK-3) ... V-32

5.2.4.16. Aliran Bahan Komponen Koil Penjepit

Stop Kontak (SK-4) ... V-33

5.2.4.17. Aliran Bahan Komponen Badan Steker

(ST-1) ... V-34

5.2.4.18. Aliran Bahan Komponen Kepala Steker

(ST-2) ... V-36

5.2.4.19. Aliran Bahan Komponen Besi Steker

DAFTAR ISI (Lanjutan)

BAB HALAMAN

5.2.5. Perhitungan Total Momen Perpindahan Pada

Tataletak Awal ... V-41

5.2.6. Pembentukan Multi Product Process Chart

(MPPC) ... V-43

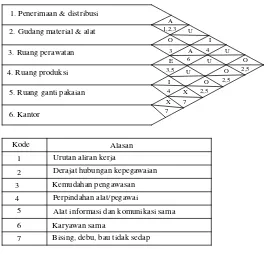

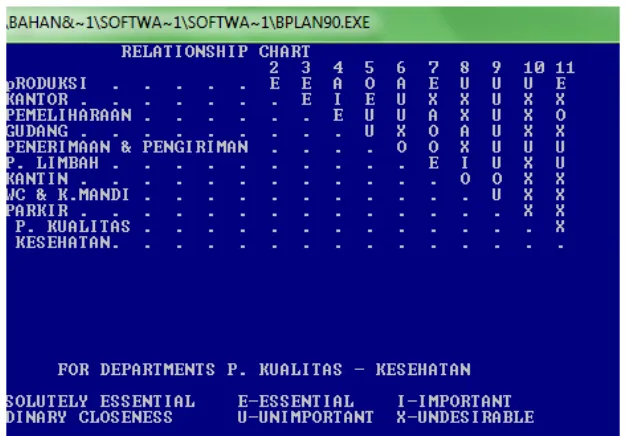

5.2.7. Pembentukan Activity Relationship Chart ... V-43 5.2.8. Algoritma CORELAP (ComputerizedRelationship

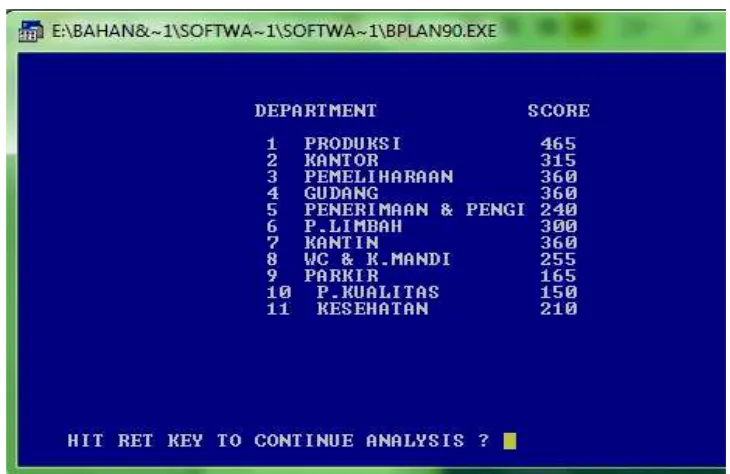

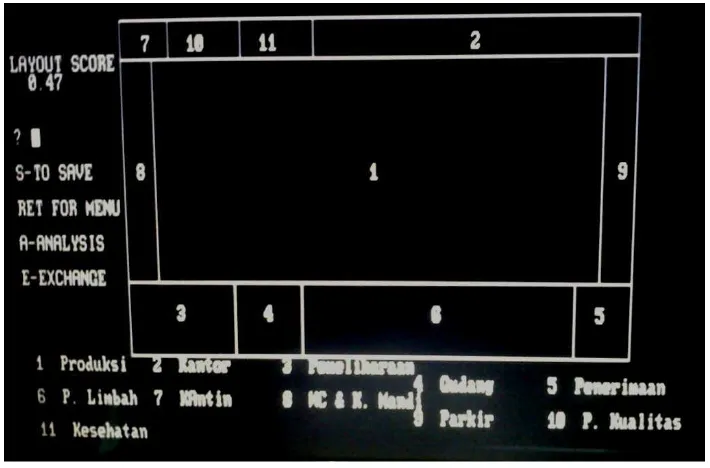

LayoutPlanning) ... V-46 5.2.9. Algoritma BLOCPLAN dengan Software

BLOCPLAN 90 ... V-75

VI ANALISA PEMECAHAN MASALAH... VI-1 6.1. Analisis ... VI-1

6.1.1. Analisis Kondisi Awal Pada Lantai Produksi ... VI-1

6.1.2. Analisis Hasil Rancangan ... VI-2

6.1.2.1. Analisis Hasil Rancangan dengan

Algoritma CORELAP ... VI-2

6.1.2.2. Analisis Hasil Rancangan dengan

Algoritma BLOCPLAN ... VI-3

DAFTAR ISI (Lanjutan)

BAB HALAMAN

VII KESIMPULAN DAN SARAN ... VII-1 7.1. Kesimpulan ... VII-1

7.2. Saran ... VII-2

DAFTAR TABEL

TABEL HALAMAN

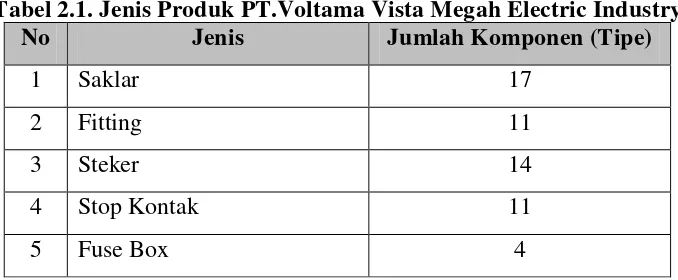

2.1. Jenis Produk PT.Voltama Vista Megah Electric Industry ... II-3

2.2. Pengalokasian Tenaga Kerja pada PT. Voltama Vista Megah

Electric Industry ... II-16

2.3. Jumlah Tenaga Kerja Perusahaan di PT.Voltama Vista Megah

Electric Industry ... II-17

2.4. Pembagian Jam Kerja di PT.Voltama Vista Megah Electric

Industry ... II-17

3.1. Contoh Titik Koordinat Setiap Departemen ... III-31

3.2. Contoh Jarak antar Departemen Dalam Meter (dij) ... III-32

3.3. Contoh Hubungan Kedekatan Antar Departemen Secara

Keseluruhan ... III-33

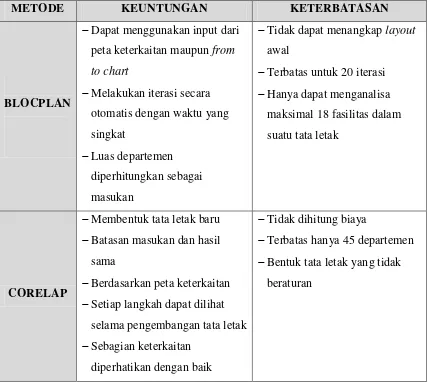

3.4. Contoh Rel-Disk Score pada Setiap Departemen... III-33 3.5. Contoh Nilai Relationship Distance Matrix ... III-35 3.6. Kode, Nilai dan Kontribusi Activity Relationship Chart ... III-39 3.7. Alokasi TCR ... III-41

3.8. Keuntungan dan Keterbatasan dari Algoritma BLOCPLAN dan

CORELAP ... III-45

5.1. Data dan Ukuran Stasiun Kerja ... V-2

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

5.3. Stasiun Kerja dan Pengkodean Pada Lantai Produksi

PT. Voltama Vista Megah Electric Industry ... V-7

5.4. Jenis Produk, Part dan Urutan Proses Pembuatan Produk ... V-7

5.5. Nilai Koordinat Tiap Stasiun ... V-12

5.6. Jarak Antar Stasiun Kerja ... V-13

5.7. Frekuensi Perpindahan Bahan Produk Saklar ... V-16

5.8. Frekuensi Perpindahan Bahan Produk Fitting... V-16

5.9. Frekuensi Perpindahan Bahan Produk Stop Kontak ... V-17

5.10. Frekuensi Perpindahan Bahan Produk Steker ... V-17

5.11. Jumlah dan Kapasitas Kemasan untuk Setiap Produk ... V-18

5.12. Perpindahan Komponen SA-1 ... V-20

5.13. Perpindahan Komponen SA-2... V-21

5.14. Perpindahan Komponen SA-3... V-22

5.15. Perpindahan Komponen SA-4... V-23

5.16. Perpindahan Komponen SA-5 ... V-24

5.17. Perpindahan Komponen SA-6 ... V-25

5.18. Perpindahan Komponen SA-7... V-25

5.19. Perpindahan Komponen SA-8 ... V-26

5.20. Perpindahan Komponen FI-1 ... V-27

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

5.22. Perpindahan Komponen FI-3 ... V-29

5.23. Perpindahan Komponen FI-4 ... V-30

5.24. Perpindahan Komponen SK-1 ... V-31

5.25. Perpindahan Komponen SK-2 ... V-32

5.26. Perpindahan Komponen SK-3 ... V-33

5.27. Perpindahan Komponen SK-4... V-34

5.28. Perpindahan Komponen ST-1 ... V-36

5.29. Perpindahan Komponen ST-2 ... V-36

5.30. Perpindahan Komponen ST-3 ... V-37

5.31. Frekuensi Perpindahan Bahan Antar Departemen per Tahun ... V-37

5.32. Perhitungan Total Momen Perpindahan Awal ... V-42

5.33. Contoh Perhitungan TCR ... V-45

5.34. Total Closeness Rating (TCR) untuk Algoritma CORELAP ... V-47 5.35. Urutan Pengalokasian Departemen Pada Algoritma CORELAP... V-49

5.36. Titik Koordinat dari Tiap Stasiun dengan Algoritma

CORELAP ... V-73

5.37. Jarak antar Departemen dalam Meter (Dij) untuk

Algoritma CORELAP ... V-74

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

5.40. Nilai Hubungan Kedekatan (ARC) Pada Iterasi 5 ... V-77

5.41. Koordinat dan Ukuran pada Layout Akhir dengan Algoritma

BLOCPLAN ... V-78

5.42. Jarak Antar Stasiun Dalam Meter (dij) Pada Layout Akhir

dengan Algoritma BLOCPLAN ... V-79

6.1. Perhitungan Total Momen Perpindahan Algoritma CORELAP ... VI-3

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1. Struktur Organisasi Bagian Produksi PT. Voltama Vista

Megah Electric Industry ... II-9

2.2. Blok Diagram Proses Produksi ... II-27

2.3. Blok Diagram Proses Penyepuhan dengan Bahan Zinc ... II-33 2.4. Blok Diagram Proses Penyepuhan dengan Bahan Nikel ... II-34

3.1. Product Layout ... III-10 3.2. Process Layout ... III-11 3.3. Fix Position Layout ... III-11 3.4. Group Technology Layout ... III-12 3.5. From To Chart ... III-19 3.6. Contoh ARC ... III-21

3.7. Input Sumber Data ... III-35

3.8. Input Data Jumlah Departemen ... III-35

3.9. Input Data Nama Departemen dan Luas Area ... III-36

3.10. Input Nilai Hubungan Masing-masing Aktivitas ... III-36

DAFTAR GAMBAR (Lanjutan)

GAMBAR HALAMAN

3.16. Diagram Penempatan Stasiun Kerja I ... III-42

3.17. Diagram Penempatan Stasiun Kerja II ... III-42

3.18. Diagram Penempatan Stasiun Kerja IV ... III-43

3.19. Diagram Penempatan Stasiun Kerja III... III-43

4.1. Kerangka Teoritis Penelitian ... IV-2

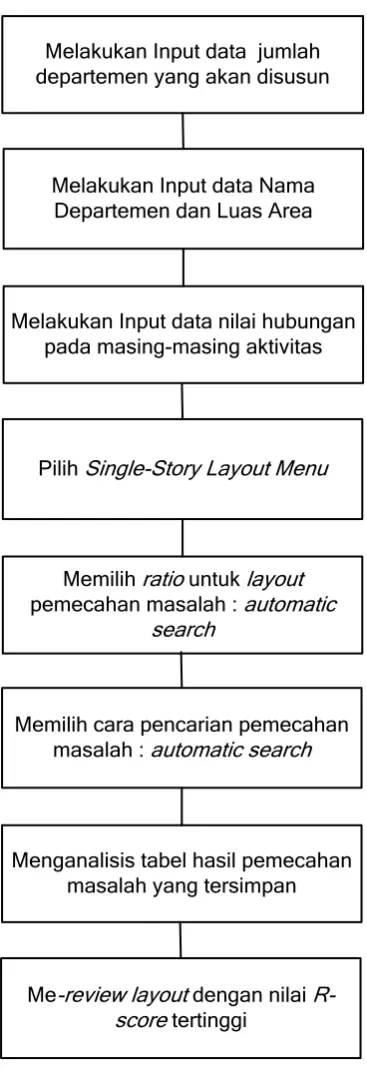

4.2. Blok Diagram Pengolahan Data Algoritma BLOCPLAN ... IV-9

4.3. Blok Diagram Pengolahan Data Algoritma CORELAP ... IV-10

4.4. Flow Chart Langkah-langkah Penelitian ... IV-11 5.1. Urutan Proses Produksi Pembuatan Saklar ... V-4

5.2. Urutan Proses Produksi Pembuatan Fitting ... V-4

5.3. Urutan Proses Produksi Pembuatan Stop Kontak ... V-5

5.4. Urutan Proses Produksi Pembuatan Steker ... V-6

5.5. Block Layout Lantai Produksi Awal ... V-10 5.6. Koordinat (x,y) Tiap Lokasi Stasiun ... V-12

5.7. Multi Product Process Chart PT. Voltama Vistah Megah Electric

Industry ... V-45

5.8. ARC (Activity Relationship Chart) Antar Stasiun ... V-46 5.9. Diagram Penempatan Stasiun Kerja ... V-49

5.10. Perhitungan Algoritma CORELAP Iterasi Ke-1 ... V-50

DAFTAR GAMBAR (Lanjutan)

GAMBAR HALAMAN

5.12. Perhitungan Algoritma CORELAP Iterasi Ke-3 ... V-51

5.13. Perhitungan Algoritma CORELAPIterasi Ke-4 ... V-52

5.14. Perhitungan Algoritma CORELAPIterasi Ke-5 ... V-53

5.15. Perhitungan Algoritma CORELAPIterasi Ke-6 ... V-55

5.16. Perhitungan Algoritma CORELAP Iterasi Ke-7 ... V-56

5.17. Perhitungan Algoritma CORELAPIterasi Ke-8 ... V-57

5.18. Perhitungan Algoritma CORELAP Iterasi Ke-9 ... V-58

5.19. Perhitungan Algoritma CORELAP Iterasi Ke-10 ... V-60

5.20. Perhitungan Algoritma CORELAP Iterasi Ke-11 ... V-61

5.21. Perhitungan Algoritma CORELAP Iterasi Ke-12 ... V-63

5.22. Perhitungan Algoritma CORELAP Iterasi Ke-13 ... V-64

5.23. Perhitungan Algoritma CORELAP Iterasi Ke-14 ... V-66

5.24. Perhitungan Algoritma CORELAP Iterasi Ke-15 ... V-68

5.25. Perhitungan Algoritma CORELAP Iterasi Ke-16 ... V-69

5.26. Hasil Algoritma CORELAP ... V-71

5.27. Block Layout dengan Algoritma CORELAP ... V-71 5.28. Titik Pusat Setiap Departemen Dari Algoritma CORELAP ... V-72

5.29. Layout Akhir dengan Adjency Score 0.33 ... V-78 5.30. Block Layout Lantai Produksi PT. Voltama Vista Megah Electric

DAFTAR GAMBAR (Lanjutan)

GAMBAR HALAMAN

DAFTAR LAMPIRAN

LAMPIRAN

HALAM AN

1. Flow Process Chart Saklar ... L-1 2. Flow Process Chart Fitting ... L-2 3. Flow Process Chart Stop Kontak ... L-3 4. Flow Process Chart Steker ... L-4 5. Layout Awal PT. Voltama Vista Megah Electric Industry ... L-5

6. Layout Usulan PT. Voltama Vista Megah Electric Industry

(Algoritma BLOCPLAN)... L-6

7. Layout Usulan PT. Voltama Vista Megah Electric Industry

(Algoritma CORELAP) ... L-7

8. Surat Permohonan Tugas Akhir ... L-8

9. Formulir Penetapan Tugas Sarjana ... L-9

10. Surat Penjajakan ... L-10

11. Surat Balasan ... L-11

12. SK Tugas Akhir ... L-12

13. SK Penggantian Judul Tugas Sarjana ... L-13

ABSTRAK

PT. Voltama Vista Megah Electric Industry merupakan suatu perusahaan manufaktur di bidang perakitan peralatan elektrik untuk keperluan rumah tangga. Adapun jenis produk nya adalah saklar, fitting, stop kontak, dan steker. Tipe produksi perusahaan mengikuti aliran make to

stock dimana kegiatan produksi tidak dilakukan berdasarkan pesanan melainkan selalu membuat

persediaan yang disesuaikan bengan permintaan pasar pada periode selanjutnya. Permasalahan yang dihadapi pada lantai produksi di PT. Voltama Vista Megah Electric Industry adalah adanya ditemukan stasiun kerja – stasiun kerja yang memiliki urutan aliran bahan yang berhubungan erat namun ditempatkan berjauhan, misalnya departemen pemotongan dan penekukan plat dengan departemen penyepuhan memiliki jarak yang berjauhan den dipisahkan oleh beberapa departemeen lain yang bukan tujuan perpindahan sehingga mengakibatkan momen perpindahan yang tinggi. Adapun tujuan penelitian ini adalah untuk mendapatkan rancangan perbaikan tataletak fasilitas yang lebih baik di PT. Voltama Vista Megah Electric Industry, yang memberikan momen perpindahan minimum sehingga aliran materialnya menjadi lebih baik. Metode yang digunakan untuk mencari alternatif layout baru adalah algoritma BLOCPLAN (Block Layout Overview with

Computerized Planning Using Logic and Algorithms) dan CORELAP (Computerized Relationship

Layout Planning). Pada penelitian dengan menggunakan Algoritma BLOCPLAN akan

dipertimbangkan pengalokasian departemen berdasarkan hubungan keterkaitan antar stasiun kerja (ARC) sedangkan pada penelitian dengan algoritma CORELAP akan dipertimbangkan pengalokasian departemen berdasarkan total closeness rating (TCR). Layout usulan dengan menggunakan algoritma BLOCPLAN memiliki momen perpindahan sebesar 7.449.682 meter perpindahan/tahun sedangkan layout usulan dengan menggunakan algoritma CORELAP memiliki momen perpindahan sebesar 6.111.172 meter perpindahan/tahun. Kedua layout usulan memberikan nilai momen perpindahan yang lebih kecil dibandingkan layout awal dari PT. Voltama Vista Megah Electric Industry (7.593.352 meter perpindahan/tahun). Hal ini menunjukkan layout usulan memberikan momen perpindahan bahan yang lebih pendek dibandingkan layout awal. Dari kedua layout usulan tersebut, layout dengan algoritma BLOCPLAN memberikan efisiensi material handling sebesar 1.89 % dan layout dengan algoritma CORELAP memberikan efisiensi material handling sebesar 19.52 %. Oleh karena itu layout

dengan algoritma CORELAP digunakan sebagai layout usulan karena memiliki efisiensi material

handling yang lebih besar. Dengan perbaikan ini momen perpindahan bahan yang dilakukan di

lantai produksi akan semakin kecil.

ABSTRAK

PT. Voltama Vista Megah Electric Industry merupakan suatu perusahaan manufaktur di bidang perakitan peralatan elektrik untuk keperluan rumah tangga. Adapun jenis produk nya adalah saklar, fitting, stop kontak, dan steker. Tipe produksi perusahaan mengikuti aliran make to

stock dimana kegiatan produksi tidak dilakukan berdasarkan pesanan melainkan selalu membuat

persediaan yang disesuaikan bengan permintaan pasar pada periode selanjutnya. Permasalahan yang dihadapi pada lantai produksi di PT. Voltama Vista Megah Electric Industry adalah adanya ditemukan stasiun kerja – stasiun kerja yang memiliki urutan aliran bahan yang berhubungan erat namun ditempatkan berjauhan, misalnya departemen pemotongan dan penekukan plat dengan departemen penyepuhan memiliki jarak yang berjauhan den dipisahkan oleh beberapa departemeen lain yang bukan tujuan perpindahan sehingga mengakibatkan momen perpindahan yang tinggi. Adapun tujuan penelitian ini adalah untuk mendapatkan rancangan perbaikan tataletak fasilitas yang lebih baik di PT. Voltama Vista Megah Electric Industry, yang memberikan momen perpindahan minimum sehingga aliran materialnya menjadi lebih baik. Metode yang digunakan untuk mencari alternatif layout baru adalah algoritma BLOCPLAN (Block Layout Overview with

Computerized Planning Using Logic and Algorithms) dan CORELAP (Computerized Relationship

Layout Planning). Pada penelitian dengan menggunakan Algoritma BLOCPLAN akan

dipertimbangkan pengalokasian departemen berdasarkan hubungan keterkaitan antar stasiun kerja (ARC) sedangkan pada penelitian dengan algoritma CORELAP akan dipertimbangkan pengalokasian departemen berdasarkan total closeness rating (TCR). Layout usulan dengan menggunakan algoritma BLOCPLAN memiliki momen perpindahan sebesar 7.449.682 meter perpindahan/tahun sedangkan layout usulan dengan menggunakan algoritma CORELAP memiliki momen perpindahan sebesar 6.111.172 meter perpindahan/tahun. Kedua layout usulan memberikan nilai momen perpindahan yang lebih kecil dibandingkan layout awal dari PT. Voltama Vista Megah Electric Industry (7.593.352 meter perpindahan/tahun). Hal ini menunjukkan layout usulan memberikan momen perpindahan bahan yang lebih pendek dibandingkan layout awal. Dari kedua layout usulan tersebut, layout dengan algoritma BLOCPLAN memberikan efisiensi material handling sebesar 1.89 % dan layout dengan algoritma CORELAP memberikan efisiensi material handling sebesar 19.52 %. Oleh karena itu layout

dengan algoritma CORELAP digunakan sebagai layout usulan karena memiliki efisiensi material

handling yang lebih besar. Dengan perbaikan ini momen perpindahan bahan yang dilakukan di

lantai produksi akan semakin kecil.

BAB I

PENDAHULUAN

1.1. Latar Belakang

Salah satu faktor yang mempengaruhi kinerja dari suatu perusahaan adalah

pengaturan tataletak fasilitas produksi. Pengaturan tataletak lantai produksi

meliputi pengaturan tataletak fasilitas produksi seperti mesin-mesin, bahan-bahan,

dan semua peralatan yang digunakan dalam proses pada area yang tersedia. Proses

produksi dengan kondisi jumlah mesin yang cukup banyak dan aliran produksi

yang panjang membutuhkan pemindahan bahan dan pengaturan tataletak fasilitas

produksi, hal ini menjadi suatu hal yang penting diperhatikan.

Hal utama yang perlu diperhatikan dalam merancang suatu tataletak lantai

produksi adalah mengenai sistem pemindahan bahan. Sistem pemindahan bahan

yang efektif dan efisien akan mempengaruhi kemampuan produksi suatu

perusahaan untuk menyediakan produk dengan tepat waktu pada konsumen.

Sebaliknya suatu sistem pemindahan bahan yang kurang baik akan mengakibatkan

produktivitas perusahaan menjadi terhambat dan akan memberi kerugian pada

perusahaan. Tata letak yang baik adalah tata letak yang dapat menangani sistem

Untuk menangani masalah tersebut perlu melakukan tata letak fasilitas yang

memenuhi syarat ditinjau dari beberapa aspek.

PT. Voltama Vista Megah Electric Industry merupakan suatu perusahaan

manufaktur yang memproduksi berbagai jenis peralatan dan komponen listrik

yang banyak digunakan oleh masyarakat seperti stop kontak, saklar, dan fitting

lampu dengan berbagai jenisnya masing-masing. Tipe produksinya adalah make to stock dimana kegiatan produksi tidak dilakukan berdasarkan pesanan melainkan selalu membuat persediaan yang disesuaikan dengan permintaan pasar pada

periode selanjutnya.

Berdasarkan studi pendahuluan yang telah dilakukan, keadaan lantai

produksi di PT. Voltama Vista Megah Electric Industry saat ini masih belum

tersusun dengan baik hal ini dapat dilihat dari banyak ditemukan stasiun kerja -

stasiun kerja yang memiliki urutan aliran bahan yang berhubungan erat

ditempatkan berjauhan misalnya antara departemen pemotongan dan penekukan

plat dengan departemen penyepuhan memiliki jarak yang berjauhan dan

dipisahkan oleh departemen lain yang bukan tujuan perpindahan bahan sehingga

momen perpindahan juga tinggi. Selain itu tingginya volume produksi

menyebabkan penumpukan produk setengah jadi cukup tinggi. Hal ini bisa

disebabkan oleh ketidakseimbangan antara kapasitas antar mesin yang ada dan

tataletak lantai produksi yang tidak baik.

Kondisi lantai produksi yang demikian akan mengakibatkan waktu

produksi akan terganggu dan mengakibatkan produktivitas lantai produksi

tersebut tidak optimal.

Melihat kondisi tersebut, perlu dilakukan evaluasi terhadap layout lantai produksi dengan menghitung momen perpindahan yang terjadi di lantai produksi,

dan dicari alternatif layout baru yang memiliki momen perpindahan yang minimum. Untuk mencari alternatif layout baru digunakan algoritma BLOCPLAN (Bloc Layout Overview with Layout Planning) dan algoritma CORELAP (Computerized Relationship Layout Planning). Kedua algoritma ini dipilih karena dapat menganalisis permasalahan dari segi kualitatif dan kuantitatif yaitu

berasarkan frekuensi perpindahan material dan hubungan derajat kedekatan antar

departemen-departemen yang saling berhubungan pada lantai produksi. Sehingga

dengan menggunakan kedua algoritma ini dapat dipertimbangkan layout usulan yang memiliki aliran bahan yang teratur dengan jarak antar operasi yang kecil

sehingga menghasilkan momen perpindahan yang minimum.

1.2. Rumusan Masalah

Berdasarkan latar belakang permasalahan di atas, maka pokok

permasalahan yang menjadi fokus penelitian ini adalah terdapat jarak pemindahan

bahan yang panjang dan aliran material yang tidak teratur sehingga menyebabkan

momen perpindahan yang besar dan penumpukan produk setengah jadi yang

tinggi yang dapat menurunkan produktivitas produksi. Oleh karena itu perlu perlu

pemindahan bahan yang minimum sehingga momen perpindahan material

minimum.

1.3. Tujuan Penelitian

Tujuan umum dari penelitian ini adalah untuk mendapatkan rancangan

perbaikan tataletak fasilitas produksi yang lebih baik, yang memberikan momen

perpindahan minimum sehingga aliran materialnya menjadi lebih baik.

Sedangkan tujuan khusus dari penelitian ini adalah:

1. Membandingkan perpindahan total yang diperoleh pada layout awal dengan layout yang diperoleh dengan menggunakan algoritma BLOCPLAN dan

dengan algoritma CORELAP.

2. Menghitung efisiensi yang diperoleh dari pemilihan alternatif layout yang dihasilkan dengan menggunakan algoritma BLOCPLAN dan algoritma

CORELAP.

3. Merancang layout baru berdasarkan alternatif terbaik yang diperoleh dari perbandingan efisiensi setiap alternatif.

1.4.Asumsi dan Batasan Penelitian

Adapun yang menjadi asumsi dalam penelitian yang dilakukan adalah :

1. Tidak terjadi perubahan proses produksi dan penambahan produk baru selama

penelitian berlangsung.

2. Selama penelitian berlangsung, tidak ada penambahan ataupun pengurangan

3. Penelitian tidak membahas mengenai biaya perubahan tata letak yang

direncanakan

4. Pola volume produksi ke depan sama dengan pola volume produksi sekarang.

5. Biaya perpindahan setiap komponen per jarak dianggap sama.

Adapun batasan dalam penelitian ini adalah :

1. Perancangan ulang hanya dilakukan pada lantai produksi PT. Voltama Vista

Megah Electric Industry

2. Analisis dan evaluasi difokuskan pada aliran bahan dalam kaitannya dengan

menentukan momen perpindahan pada lantai produksi.

3. Metode yang digunakan untuk melalukan perancangan ulang layout adalah Algoritma BLOCPLAN dan Algoritma CORELAP.

1.5.Manfaat Penelitian

Manfaat yang diharapkan dapat diperoleh dari penelitian ini adalah:

a. Bagi Peneliti

Meningkatkan keterampilan dalam menerapkan teori dan metode ilmiah yang

diperoleh di bangku kuliah untuk memecahkan masalah yang ada di

perusahaan serta menambah pengalaman dalam memahami dunia kerja

khususnya pada perusahaan manufaktur.

b. Bagi Perusahaan

Sebagai masukan bagi pihak perusahaan untuk perbaikan tataletak bagian

produksi untuk memecahkan masalah biaya pemindahan bahan.

Mempererat kerjasama antara perusahaan dengan Departemen Teknik Industri

USU dan untuk menambah referensi perpustakaan.

1.6. Sistematika Penulisan Tugas Akhir

Untuk memudahkan penulisan, pembahasan dan penelitian Tugas Akhir

ini maka dalam pembuatannya akan dibagi menjadi beberapa bab dangan

sistematika sebagai berikut :

BAB I : PENDAHULUAN

Dalam bab ini dikemukakan mengenai latar belakang masalah,

rumusan masalah, tujuan penelitian, manfaat penelitian, batasan

dan asumsi yang digunakan, dan sistematika penulisan Tugas

Akhir.

BAB II : GAMBARAN UMUM PERUSAHAAN

Bab ini memuat secara ringkas dan padat berbagai atribut dari

perusahaan yang menjadi objek studi seperti struktur organisasi

dan manajemen perusahaan, jenis produk dan uraian mengenai

bahan baku, bahan tambahan dan bahan penolong, proses

produksi serta mesin dan peralatan yang digunakan dalam

menunjang proses produksi.

BAB III : LANDASAN TEORI

Bab ini diuraikan menganai tinjauan-tinjauan kepustakaan yang

berisi tentang teori-teori dan pemikiran-pemikiran yang

permasalahan. Landasan teori yang digunakan adaah bertujuan

untuk menguatkan metode yang digunakan dalam memecahkan

persoalan perusahaan.

BAB IV : METODOLOGI PENELITIAN

Bab ini berisi metodologi yang digunakan untuk mencapai tujuan

penelitian meliputi thapan-tahapan penelitian dan penjelasan tiap

tahapan secara ringkas disertai diagram alirnya.

BAB V : PENGUMPULAN DAN PENGOLAHAN DATA

Bab ini menjelaskan tentang jenis-jenis data, baik data primer

maupun data sekunder yang perlu dikumpulkan, lokasi data dan

metode pengumpulan data. Data primer pada umumnya

dikumpulkan melalui observasi dan wawancara. Data sekunder

dikumpulkan dengan mencatat data dari laporan yang ada.

BAB VI : ANALISIS PEMECAHAN MASALAH

Bab ini menjelaskan analisa terhadap data termasuk

pengoperasian konsep ilmiah yang digunakan dalam metode

pendekatan serta teori-teori yang dijadikan landasan dalam

pemecahan masalah.

BAB VII : KESIMPULAN DAN SARAN

Bagian kesimpulan berisikan butir-butir penting dari

masing-masing bab, mulai dari rumusan masalah hingga hasil-hasil

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Singkat Perusahaan

PT.Voltama Vista Megah Electric Industry didirikan pada tanggal 13

Februari 1981, setelah mendapat surat izin dari dirjen Perindustrian Pusat dari

dirjen Perindustrian Pusat No.614/DJAI/IUT-4/NONFFAS/VI/1982. Surat izin

tersebut dikeluarkan pada tanggal 21 Desember 1982. Pembangunan perusahan ini

selesai pada akhir tahun 1981 dan dilanjutkan dengan pemasangan alat–alat

instalasi serta melengkapi sebagian dari alat–alat produksi.

Pada tahun 1982 seluruh mesin produksi dilengkapi dan perusahaan juga

untuk pertama kalinya mulai melakukan kegiatan produksi. Pada awal kegiatan

produksi jumlah pekerja adalah hanya sekitar 40 orang. Lalu seiring dengan

perkembangan perusahaan dan semakin meningkatnya permintaan pasar terhadap

produk yang diproduksi perusahaan menuntut akan meningkatnya jumlah

karyawan yang dibutuhkan oleh perusahaan. Pada tahun 1984 karyawan

perusahaan mengalami kenaikan mencapai 150 orang dan hingga tahun ini tahun

2005 sudah mencapai kurang lebih 428 orang. Dari seluruh total jumlah pekerja

Para pekerja secara keseluruhan yang ada di perusahaan saat ini adalah

pekerja yang telah bekerja selama 14 tahun. Hal inilah yang menyebabkan hampir

secara keseluruhan dapat dikatakan bahwa karyawan perusahaan telah terlatih dan

sudah sangat memahami setiap pekerjaan yang mereka lakukan sehingga

perusahaan tidak perlu melakukan pelatihan-pelatihan khusus bagi para pekerja.

Dalam proses rekrutmen tenaga kerja terutama untuk karyawan pabrik tidak

mengutamakan latar belakang pendidikan. Yang menjadi bahan pertimbangan

utama perusahaan adalah tingkat kerajinan, serius dalam melaksanakan tugas,

memiliki minat belajar yang tinggi terhadap pekerjaan yang dilakukan dan loyal

terhadap perusahaan.

2.2. Ruang Lingkup Bidang Usaha

P.T. Voltama Vista Megah Electric Industry bergerak dalam bidang

industri dalam memproduksi berbagai jenis komponen atau alat-alat listrik yang

banyak digunakan masyarakat dari berbagai kalangan. Tipe produksinya adalah

produksi massal dimana kegiatan produksi tidak dilakukan berdasarkan pesanan

melainkan dengan selalu membuat persediaan yang disesuaikan juga dengan

minat atau permintaan pasar pada periode selanjutnya (Make to Stock). Secara umum perusahaan ini memproduksi 5 jenis produk dengan berbagai berbagai

macam tipe dan variasi ukuran yang dapat disesuaikan dengan keinginan

konsumen. Perusahaan juga setiap periode tertentu merancang dan memproduksi

Adapun produk dengan variasi dan tipe yang diproduksi sampai tahun 2011 dapat

[image:36.595.143.482.254.394.2]dilihat pada Tabel 2.1.

Tabel 2.1. Jenis Produk PT.Voltama Vista Megah Electric Industry

No Jenis Jumlah Komponen (Tipe)

1 Saklar 17

2 Fitting 11

3 Steker 14

4 Stop Kontak 11

5 Fuse Box 4

Sumber: Kepala Pabrik PT. Voltama Vista Megah Electric Industrry

Perusahaan ini tidak memiliki departemen khusus R&D (Research &

Development), namun selalu terus menerus mencari inovasi-inovasi baru sehingga dapat memproduksi produk dengan berbagai variasi dan kelebihan. Ini juga

sebagai salah satu cara untuk mempertahankan pasar dan menarik pasar baru.

Pimpinan puncak perusahaan selalu mencari ide-ide baru yang sebagian juga

distimulus dengan adanya jenis-jenis baru dari perusahaan luar negeri yang

sejenis. Setelah mendapat ide lalu dikomunikasikan dengan pihak pabrik untuk

menilai apakah dapat diproduksi atau tidak. Lalu pihak pabrik mulai mempelajari

dan mencoba untuk produksi beberapa buah, jika layak maka produksi secara

massal dilakukan.

P.T. Voltama Vista Megah Electric Industry berlokasi di jalan Medan-

Binjai km 10,5 Gang Mesjid, desa Paya Geli Kecamatan Medan Sunggal

Kabupaten Deli Serdang Provinsi Sumatera Utara dan berdiri di atas areal seluas

1900 m2. Sementara kantor pusatnya berada di Jalan Mangkubumi no. 6 A

Medan.

2.2.2. Daerah Pemasaran

P.T. Voltama Vista Megah Electric Industry dalam memproduksi barang

atau alat-alat listrik adalah untuk memenuhi kebutuhan masyarakat dalam negeri,

artinya distribusi pemasarannya adalah hanya untuk negara sendiri. Adapun

daerah–daerah pendistribusian produk adalah : Medan, Jakarta, Surabaya, dan

Semarang. Pada tahun 1992 perusahaan pernah mencoba untuk memasarkan

produknya keluar negeri. Setelah diperolehnya kesepakatan dari pihak luar negeri

dengan pihak perusahaan untuk melakukan hubungan kerja sama, namun

dikarenakan urusan birokrasi dalam negeri yang terlalu rumit untuk mengurus dan

menyetujui program ini, akhirnya semua rencana untuk mengekspor produk

keluar negeri tidak dapat dilaksanakan sesuai harapan. Sejak saat itu. Sampai

dengan sekarang, hasil produksi perusahaan hanya didistribusikan untuk

memenuhi permintaan dalam negeri.

2.2.3. Dampak Sosial Terhadap Lingkungan Sekitar

PT. Voltama sudah berdiri sejak tahun 1981, dan sejak berdiri telah

merekrut cukup banyak tenaga kerja. Sampai tahun ini (2005) telah

pihak perusahaan adalah berasal dari penduduk sekitar lokasi pabrik. Tentunya hal

ini sangat membantu dan memberikan dampak yang positif terhadap sosial

ekonomi perusahaan. Perusahaan juga dianggap telah berperan serta mengurangi

angka pengangguran khususnya di daerah perusahaan berdiri. Apalagi sebagian

besar pekerja adalah perempuan, sehingga sangat membantu perekonomian

keluarga karena dapat menambah sumber pendapatan keluarga. Hal ini dikatakan

demikian, karena selain seorang suami yang memiliki pencaharian, dikarenakan

perusahaan merekrut kebanyakan pekerja wanita, maka tentunya akan sangat

membantu suaminya sebagai kepala rumah tangga untuk memperoleh

penambahan nafkah yang dibutuhkan untuk memenuhi kebutuhan di keluarga

mereka.

Selain itu dalam proses produksinya untuk mengurangi biaya produksi dan

untuk memenuhi permintaan yang semakin meningkat maka untuk beberapa jenis

produk tertentu proses perakitan (Assembly) dilakukan diluar pabrik, dimana pekerjaan itu di sub kontrak ke masyarakat di sekitar lingkungan pabrik untuk merakitnya dengan bayaran yang cukup tinggi dengan sistem borongan. Pekerjaan

merakit tersebut dapat dilakukan oleh siapa saja dari anak-anak sampai orang tua,

dan pihak perusahaan menyediakan fasilitas mesin ataupun peralatan sederhana

yang dibutuhkan dalam menyesaikan pekerjaan tersebut. Tentu saja hal ini dapat

menambah penghasilan keluarga dan sangat membantu perekonomian masyarakat

sekitar wilayah pabrik.

P.T. Voltama Vista Megah Electric Industry termasuk perusahaan yang

dengan baik, dan memberikan hak-hak tenaga kerja dengan baik termasuk dalam

pemberian upah atau gaji. Perusahaan dinilai seperti ini karena

perusahaanmenerapkan undang–undang ketenagakerjaan, dan membuat suatu

perjanjian Kesepakatan Kerja Bersama (KKB) yang disepakati oleh pihak

perusahaan dengan Sarikat Pekerja di perusahaan tersebut. Sebagai contoh

perusahaan memberikan cuti haid tiap bulannya pada pekerja wanita, dan tanpa

ada pemotongan gaji, melainkan di bayar penuh. Gaji pekerja yang diberikan

kepada para pekerja sudah diatas upah minimum buruh yang telah ditetapkan

pemerintah. Setiap ada pelanggaran yang terjadi pihak perusahaan tidak langsung

memberikan sanksi yang merugikan oleh pihak pekerja melainkan menganalisa

kasus tersebut terlebih dahulu dengan mencari kebenarannya dan mencari sebab

terjadi pelanggaran tersebut. Jika terbukti maka diberi peringatan sampai 3 (tiga)

kali peringatan. Hal inilah yang menyebabkan para pekerja merasa senang bekerja

di perusahaan ini.

Dari segi dampak negatif, dapat dikatakan bahwa tidak ada dampak negatif

yang signifikan yang berasal dari perusahaan terhadap lingkungan sekitar lokasi

pabrik. Sisa-sisa dari hasil kegiatan produksi dinilai tidak mengganggu dan

mencemari lingkungan sekitar. Seluruh sisa-sisa bahan plastik yang cacat maupun

waste selalu didaur ulang kembali, yaitu dihancurkan dan dipergunakan sebagai bahan baku kembali. Sedangkan untuk sisa-sisa produksi ataupun waste yang terbuat dari pencetakan termosetting, meskipun tidak dapat didaur ulang kembali,

sisa-sisa tersebut dibuang di tempat pembuangan sampah ataupun diberikan

juga dengan sisa-sisa produksi yang terbuat dari logam, sisa-sisa tersebut dijual

kepada tukang yang menampung sampah-sampah tersebut sehingga sisa-sisa atau

waste dari kegiatan produksi tidak memberikan dampak negatif bagi lingkungan sekitar, melainkan dapat dijual dan memberikan keuntungan bagi pihak

perusahaan. Limbah-limbah lainnya seperti pembuangan air dari kegiatan

produksi juga telah dilakukan pengairan yang baik, sehingga tidak memberikan

dampak negatif bagi lingkungan sekitar, karena langsung dialiri ke tempat yang

jauh dari tempat tinggal penduduk yaitu di sungai.

2.3. Organisasi dan Manajemen

Organisasi merupakan suatu sistem dan bentuk hubungan antara

wewenang dan tanggung jawab, antara atasan dan bawahan untuk mencapai

tujuan yang telah ditetapkan dengan cara yang paling efisien.

Dalam suatu organisasi, tugas dan tanggung jawab dari setiap personil

sangat diperlukan. Dengan demikian diharapkan adanya suatu kejelasan arah dan

koordinasi untuk mencapai tujuan perusahaan dan masing-masing personil dapat

mengetahui dengan jelas darimana ia mendapat perintah dan kepada siapa ia harus

mempertanggungjawabkan hasil kerjanya.

Berikut ini akan diuraikan tentang struktur organisasi perusahaan, uraian

tugas dan tanggung jawab, tenaga kerja dan jam kerja, dan sistem pengupahan,

fasilitas dan jaminan sosial.

Struktur organisasi memberikan gambaran mengenai keseluruhan kegiatan

serta proses yang terjadi dalam suatu organisasi. Hubungan dan kerja sama dalam

organisasi dituangkan dalam suatu struktur organisasi. Struktur organisasi adalah

merupakan bagan yang meberikan gambaran secara skematis tentang penetapan

dan pembagian pekerjanya yang harus dilakukan sesuai dengan tugas, tanggung

jawab dan wewenang yang dibebankan serta menetapkan hubungan antara

unsur-unsur organisasi secara jelas dan terperinci.

Struktur organisasi yang digunakan pada PT. Voltama Vista Megah adalah

struktur organisasi bentuk lini, fungsional, dan staff. Disebut lini karena adanya

hubungan lini karena terdapat hubungan lini antara Kepala Pabrik sebagai

penyalur wewenang kepada kepala bagian. Kepala bagian bertanggungjawab atas

bidangnya masing-masing dan mempunyai wewenang secara luas untuk mengatur

bawahannya sesuai dengan fungsinya. Dengan adanya seorang pimpinan yang

bertanggungjawab atas suatu aktivitas dimana para bawahannya memberikan

pertanggungjawaban kepadanya, maka tercapailah prinsip unity of command. Disebut fungsional karena suatu bagian dapat berhubungan dengan setiap kepala

bagian lain secara langsung dan dapat juga menerima tugas dari kepala bagian

tersebut sesuai dengan spesialisasinya. Selanjutnya disebut staff karena terdapat

bagian yang disebut sebagai pengawas umum yang hanya berhubungan langsung

kepada kepala pabrik dan member saran dan masukan kepada kepala pabrik

terkait dengan kepentingan pabrik. Adapun bagan struktur organisasi PT. Voltama

Kepala Pabrik

Perencanaan dan

QC Pengawasan Umum

Wakil Kepala Pabrik

Perbengkelan Umum Keuangan

Produksi

Pengolahan Plastik

Pembersihan Bram

Pengolahan Logam

Perakitan Laboratorium

Komponen

Komponen Setengah Jadi

Barang Jadi

Listrik/ Alat-alat

Mal-mal Plastik

Mesin Hydraulic

Mesin Injection Mal-mal Mesin

Pon

Mal-mal Pon dan Tap

Bahan Baku dan

Suku Cadang Keamanan

Humas

Kebersihan Personil

Pengangkutan Pergudangan

Keterangan :

= Hubungan Lini

= Hubungan Fungsional

[image:43.792.128.742.73.459.2]= Hubungan Staff

V-1

2.3.2. Pembagian Tugas dan Tanggung Jawab.

Adapun pembagian tugas dan tanggung jawab pada susunan organisasi

perusahaan adalah sebagai berikut:

1. Kepala Pabrik

Kepala pabrik di perusahaan memiliki tanggung jawab sebagai berikut:

a. Mengkordinir secara keseluruhan terhadap kondisi dan kegiatan di pabrik.

b. Membuat kebijaksanaan-kebijaksanaan dalam menentukan produk yang

akan diproduksi.

2. Wakil Kepala Pabrik

a. Membantu kepala pabrik dalam hal membuat kebijaksanaan-kebijaksanaan

yang dilakukan kepala pabrik.

b. Membantu dalam melaksanakan tugas dan tanggung jawab kepala pabrik.

3. Perencanaan dan Quality Control

a. Melakukan perencanaan dalam hal perubahan-perubahan terhadap produk,

seperti bahan, bentuk, dan lain-lain.

b. Mengendalikan kualitas produk yang dibuat, dengan cara melihat dari

sudut visual dan pengujian secara langsung.

c. Menentukan produk-produk yang hendak diuji dan disesuaikan sesuai

dengan Standar Nasional Indonesi (SNI).

4. Pengawasan Umum

Bertugas mengawasi personal-personal atau karyawan secara keseluruhan,

terhadap masalah-masalah yang dihadapi atau yang terjadi.

a. Bertugas mengawasi kegiatan produksi yang dilakukan oleh pabrik, mulai

dari awal sampai dengan akhir kegiatan produksi.

b. Melakukan pemeriksaan terhadap kesalahan-kesalahan yang terjadi dalam

kegiatan produksi.

6. Perbengkelan

Bertugas mengawasi kegiatan yang terjadi di bagian bengkel, seperti kegiatan

perbaikan terhadap mesin-mesin, pembuatan mal-mal mesin, dan sebagainya.

7. Pergudangan

Bertugas mengawasi tentang persediaan stok di gudang, apakah bahan baku

maupun produk jadi.

8. Bagian Umum

a. Bagian Umum atau disebut juga bagian personalia bertugas dalam

kegiatan personal dari para pegawai.

b. Mengurus secara langsung terhadap kegiatan eskternal perusahaan, seperti:

melayani tamu yang datang.

c. Mengawasi secara langsung terhadap pengangkutan yang dimiliki oleh

perusahaan, baik mobil perusahaan maupun angkutan transportasi untuk

mengangkut bahan baku dan barang jadi yang akan dikirim.

9. Keuangan

a. Bertugas dalam pembukuan, pemasukan dan pengeluaran yang dilakukan

b. Memberikan honor atau gaji kepada pegawai perusahaan, termasuk

menangani kegiatan transaksi, ataupun simpan pinjam yang dilakukan oleh

karyawan dengan perusahaan.

10.Laboratorium

Bertugas melakukan pengujian terhadap produk-produk yang diproduksi, yang

disesuaikan dengan pengujian dari SNI (Standar Nasional Indonesia) sebelum

produk tersebut dipasarkan.

11.Bagian Pengawasan Komponen

Bertugas mengawasi dengan melakukan inspeksi terhadap komponen- yang

telah ditentukan.

12.Komponen Setengah Jadi

Bertugas memeriksa kualitas dari produk setengah jadi, apakah telah

dinyatakan layak dan sesuai dengan ketentuan, dan siap untuk dilakukan

proses selanjutnya.

13.Bagian Pengawasan Produk Jadi

Bertugas memeriksa secara fisik apakah produk akhir dinilai telah memiliki

suatu bentuk fisik yang baik dari hasil cetakan, dan telah sesuai dengan

syaratsyarat yang ditentukan, sebelum dilakukannya pengujian di

laboratorium.

14.Bagian Pengolahan Plastik

Bertugas mengawasi dan menjaga kualitas hasil pencetakan plastik, baik

dengan plastic agar sesuai dengan standar kualitas yang ditetapkan perusahaan

dan tidak menghasilkan terlalu banyak bram.

15.Pembersihan Bram

Bertugas membuang bram-bram yang terdapat dari hasil cetakan plastik, agar

hasil cetakan dapat kelihatan rapi dan siap untuk dilakukan proses selanjutnya.

16.Pengolahan Logam

Berfungsi mengawasi kegiatan yang menggunakan bahan baku logam, seperti

tembaga, timah, dan lain-lain. Adapun kegiatan yang berkaitan dengan bahan

baku tersebut seperti pada bagian pressing, mesin tap, dan lain-lain.

17.Bagian Perakitan

a. Bertugas mengawasi proses perakitan yang dilakukan, agar kegiatan

perakitan dalam dilakukan dengan baik.

b. Membuat laporan jenis item dan jumlah tiap item yang selesai dirakit oleh

bagian perakitan.

18.Bagian Listrik/Alat-alat

Bertugas memperbaiki sistem listrik di pabrik, seperti pada mesin pembangkit,

pembagian daya di tiap departemen, serta penyedia peralatan yang diperlukan

dalam kegiatan produksi.

19.Bagian Mal-mal Plastik

Bertugas membuat cetakan atau mal untuk cetakan plastik, yang digunakan

Bertugas untuk melakukan perbaikan dan membuat cetakan atau mal untuk

mesin-mesin pon baik yang manual atau yang otomatis .

21.Mal-mal Pon dan Tap

Bertugas memperbaiki dan membuat cetakan atau mal untuk mesin tap,

dimana mesin ini adalah hasil modifikasi dari drilling machine. 22.Mesin Hidraulic

Bertugas untuk memperbaiki dan merawat mesin hydraulic yang digunakan

oleh perusahaan.

23.Mesin Injection

Bertugas untuk merawat dan memperbaiki mesin-mesin injection yang

dimiliki oleh perusahaan yang digunakan dalam melakukan kegiatan produksi.

24.Bahan Baku dan Suku Cadang

Bertugas menjaga dan mengawasi secara langsung pada saat pengambilan dan

pemasukan bahan baku dan produk jadi. Serta mengawasi penggunaan

sparepart/ suku cadang untuk mesin-mesin produksi.

25.Bagian Keamanan

Bertugas melakukan pengawasan dan penjagaan terhadap keamanan baik

didalam maupun sekitar pabrik. Adapun bagian keamanan bertugas selama 24

jam sehari dan dilakukan dengan 3 shift.

26.Bagian Humas

Bertugas untuk mengatur hubungan sosial pabrik dengan lingkungan luar,

dan juga bertugas mengatur hubungan yang baik antara pihak pabrik dengan

pihak pemerintah.

27.Bagian Personil

Bertugas mengatur hubungan antara pihak perusahaan dengan tenaga kerja.

Misalnya seperti mengatur tugas-tugas para buruh harian, memberikan

peringatan kepada pekerja yang terlambat ataupun yang melanggar peraturan.

28.Bagian Pengangkutan

Bertugas dalam mendukung penyediaan transportasi di perusahaan, baik untuk

para pekerja maupun untuk pengangkutan bahan baku dan barang jadi.

29.Kebersihan

Bertugas dalam hal kebersihan lingkungan perusahaan, agar selalu kelihatan

bersih.

2.3.3. Jumlah Tenaga Kerja dan Jam Kerja

Adapun Jumlah tenaga kerja di PT.Voltama Vista Megah Electric Industry

berjumlah sekitar 428 orang yang masing-masing memiliki tugas dan tanggung

jawab berdasarkan posisinya di perusahaan. Adapun pengalokasian tenaga kerja

dan jumlah tenaga kerja yang terdapat di PT. Voltama Vista Megah Electric

Industry dapat dilihat pada Tabel 2.2 dan Tabel 2.3. Sedangkan untuk pembagian

Tabel 2.2. Pengalokasian Tenaga Kerja pada PT. Voltama Vista Megah Electric Industry

No Jabatan Jumlah

(Orang)

1 Kepala Pabrik 1

2 Wakil Kepala Pabrik 1

3 Kabag. Perencanaan dan QualityControl 1

4 Kepala Pengawasan Umum 1

5 Kepala Bagian Produksi 1

6 Kepala Bagian Perbengkelan 1

7 Kepala Bagisn Pergudangan 1

8 Kepala Bagian Umum 1

9 Kepala Bagian Keuangan 1

10 Kepala Laboratorium 1

11 Kepala Bagian Komponen 1

12 Kabag. Komponen Setengah Jadi 1

13 Kabag. Produk Jadi 1

14 Kasubbag. Pengolahan Plastik 1

15 Kasubbag Pembersihan Bram 1

16 Kasubbag. Pengolahan Logam 1

17 Kasubbag. Perakitan 1

18 Kasubbag. Listrik/ Alat-Alat 1

19 Kasubbag Mal Plastik 1

20 Kasubbag. Mesin Auto Power Press 1

21 Kasubbag. Mal Mesin Pon dan Tap 1

22 Kasubbag. Mesin Hydraulic 1

23 Kasubbag. Mesin Injection 1

24 Kasubbag. Bahan dan Suku Cadang 1

25 Kasubbag. Keamanan 1

26 Kasubbag. Humas 1

27 Kasubbag. Personil 1

28 Kasubbag. Pengangkutan 1

29 Kasubbag. Kebersihan 1

30 Karyawan 399

Total 428

No. Jenis Kelamin Jumlah Tenaga Kerja

1 Pria 152 orang

2 Wanita 276 orang

Total 428 orang

Tabel 2.4. Pembagian Jam Kerja di PT.Voltama Vista Megah Electric Industry

Hari Jam Kerja Istirahat

Senin-Jumat 08.00 - 15.30 12.00 - 12.30 Sabtu 08.00 - 13.30 12.00 - 12.30

Sumber: Kepala Pabrik PT.Voltama Vista Megah Electric Industry

2.3.4. Sistem Pengupahan

Sistem pengupahan di PT.Voltama Vista Megah Electric Industry

dibedakan menurut status karyawan perusahaan, yaitu:

1. Pegawai tetap, menerima gaji bulanan dan fasilitas–fasilitas lain dari pihak

perusahaan.

2. Pegawai harian, diberi upah sesuai dengan hasil kerjanya setiap hari. Namun

demikian, pemberian upahnya tetap dilakukan setiap akhir bulan.

PT.Voltama Vista Megah Electric Industry melakukan kegiatan produksi

setiap hari, kecuali hari minggu dan hari–hari besar. Pelaksanaan kerja pada hari

libur dan di luar ketentuan diatas dikategorikan ke dalam kerja lembur.

Perusahaan juga memberikan upah lembur kepada karyawan yang bekerja di atas

waktu kerja normal dengan perhitungan sebagai berikut:

1. Pada hari biasa:

b. Perhitungan upah lembur untuk dua jam berikutnya adalah 2 x upah / jam.

2. Untuk hari besar/hari libur:

Perhitungan upah lembur untuk karyawan yang bekerja pada hari besar atau

libur (minggu) adalah 2 x upah per hari biasa.

Disamping upah pokok dan upah lembur di atas, perusahaan juga

memberikan beberapa jenis tunjangan, yaitu seperti:

1. Tunjangan Hari Raya (THR)

Besarnya THR yang diberikan adalah tambahan satu bulan gaji bagi karyawan

yang mempunyai masa kerja lebih dari satu tahun.

2. Tunjangan selama sakit

Diberikan kepada karyawan jika dalam perawatan sakit atau tidak bekerja

yang dapat dinyatakan dengan surat keterangan dari dokter.

3. Tunjangan insentif

Tunjangan ini diberikan kepada karyawan dengan cara menambahkannya ke

dalam upah karyawan setiap bulannya sesuai dengan prestasi kerja

masing-masing.

Fasilitas – fasilitas lainnya yang diberikan oleh pihak perusahaan yaitu :

1. Jaminan Sosial Tenaga Kerja (JAMSOSTEK)

JAMSOSTEK adalah suatu bentuk asuransi untuk melindungi tenaga kerja

atau yang dikenal dengan nama Asuransi Tenaga Kerja (ASTEK).

2. Cuti

PT.Voltama Vista Megah Electric Industry memberikan cuti kepada

waktu cuti yang diberikan kepada karyawannya adalah maksimal 12 hari

setiap tahunnya. Pelaksanaan cuti ini dilakukan secara massal atau serentak

kepada seluruh karyawan mapupun pekerja harian.

2.4. Proses Produksi

Produksi merupakan fungsi pokok dalam setiap organisasi, yang

merupakan aktivitas yang bertanggung jawab untuk menciptakan nilai tambah

produk yang merupakan output dari setiap organisasi industri. Proses produksi merupakan bagian yang sangat penting di dalam suatu perusahaan. Dimulai dari

keinginan untuk dapat memproduksi suatu rancangan produk tertentu, proses

produksi membantu perusahaan untuk menemukan teknik-teknik pengerjaan

maupun pengolahan material yang efektif dan efisien untuk menghasilkan produk

yang sesuai dengan standar mutu yang telah ditetapkan. Selanjutnya dari

keinginan untuk mencari suatu teknik dalam membuat produk yang efektif dan

efisien, kemudian sampai pada permasalahan tentang langkah-langkah

perencanaan dan pengendalian semua langkah produksi tersebut yang lebih

efisien.

Tentunya hal ini juga dilakukan oleh PT. Voltama Vista Megah Electric

Industry untuk dapat menghasilkan peralatan atau perangkat listrik yang

berkualitas dan juga sesuai dengan kebutuhan konsumen. PT. Voltama Vista

Megah Electric Industry memproduksi berbagai jenis produk yaitu fitting, steker, stop kontak, saklar dan fuse box. Total seri produk sebanyak 57 seri. Pembahasan proses produksi ini dikhususkan pada proses produksi saklar timbul, karena saklar

banyak dibutuhkan oleh konsumen sehingga dilakukan pembahasan yang lebih

mendalam. Pembahasan terhadap produk saklar timbul 843 dilakukan untuk

menemukan perbaikan yang berarti agar produktivitas dapat meningkat.

2.4.1. Standar Mutu Produk

Standar mutu produk yang digunakan oleh PT. Voltama Vista Megah

Electric Industry adalah SNI (Standar Nasional Indonesia). Akan tetapi tidak

semua produk telah lulus SNI. Contoh produk yang telah lulus SNI, adalah

komponen saklar yaitu saklar tanam berbentuk petak. Sedangkan untuk komponen

saklar yang merupakan saklar timbul belum dinyatakan lulus dari (SNI). Hal ini

dikarenakan tujuan pemroduksian komponen saklar ini masih untuk menjangkau

kalangan bawah sehingga standar mutu untuk komponen saklarini pun dibuat

sesuai dengan kebutuhan kalangan bawah, juga pertimbangan harga jangkau

masyarakat kalangan menengah ke bawah.

Saklar adalah alat untuk menghubungkan, memutuskan dan mengubah

rangkaian listrik dalam keadaan berbeban atau tidak. Standar mutu yang

ditetapkan oleh perusahaan untuk saklar adalah sebagai berikut:

1. Sifat Tampak

Bagian-bagian saklar harus baik, terpasang baik dan lengkap, serta tidak cacat.

Bahan yang digunakan untuk saklar ini harus memenuhi persyaratan sebagai

a. Bahan selungkup termosetting dibuat dari bahan urea, phenolic atau bahan lain yang memenuhi persyaratan standar. Bahan selungkup termoplastis

dibuat dari campuran bahan tepung ABS dan tepung Titan.

b. Bagian penghantar arus listrik/ terminal terbuat dari tembaga atau paduan

tembaga yang mempunyai kadar tembaga minimal 50%, atau logam

lainnya yang memenuhi persyaratan standar.

c. Bagian penguat/ pembantu (sekrup terminal/ sekrup penguat/ sekrup

pengikat) terbuat dari besi galvanis atau logam lain yang memenuhi

persyaratan standar.

2. Untuk kemampuan kerja normal, pada saklar dengan tegangan dan arus

nominal 250V / 6A, harus dapat diuji dengan operasi pada tegangan dan arus

sebesar 250V / 3,6 A. Arus nominal adalah arus kerja yang mendasari

pembuatan peralatan listrik. Tegangan nominal adalah tegangan kerja yang

mendasari perencanaan atau pembuatan instalasi dan peralatan listrik.

3. Kekuatan mekanis selungkup (pengujian pukul atau impact test)

Saklar harus mempunyai daya tahan terhadap kekuatan mekanis. Saklar harus

tahan, tidak boleh terjadi retak/ pecah/ perubahan bentuk lainnya terhadap 10

kali pukulan.

4. Pada pengujian arus rambat atau tracking test, merupakan pengujian untuk mengetahui ada tidaknya sambungan arus pada saklar ketika dihidupkan. Oleh

karena itu dibatasi jarak rambat antar bagian yang bertegangan sebesar 3 mm.

a. Bagian–bagian yang terbuat dari logam besi harus tahan terhadap korosi.

Perusahaan mengujinya dengan cara:

1) Membuang minyak yang menempel pada bahan logam, lalu direndam

dalam karbo tetrachloride selama 10 menit.

2) Merendam dalam campuran air dan ammonium chloride (10%) selama 10 menit.

3) Tanpa dikeringkan, komponen direndam dalam air kotor selama 10

menit.

4) Tanpa dikeringkan komponen dimasukan dalam box dengan suhu 1000C sampai kering atau selama 10 menit. Setelah pengerjaan ini

dilakukan, tidak boleh ditemukan adanya tanda karatan pada produk

yang diuji.

b. Bagian–bagian yang terbuat dari logam tembaga atau paduan tembaga

tidak boleh retak atau rusak.

6. Untuk pengujian tegangan sentuh

a. Bagian–bagian saklar yang bertegangan pada saat saklar terpasang harus

terlindung.

b. Skrup yang mungkin bertegangan harus terlindung, bagian–bagian metal

dari mekanisme harus terpisah dari bagian yang bertegangan.

c. Tombol saklar harus terbuat dari bahan isolasi yang memenuhi syarat,

selungkup yang terbuat dari metal harus diisolasi tanpa menggunakan lak

d. Metode pengemasan. Saklar dikemas dalam kotak yang kuat dan kokoh.

Saklar sebanyak 12 buah dikemas dalam kotak kecil. Kemudian kotak

kecil sebanyak 20 kotak dikemas ke dalam kotak yang lebih besar.

2.4.2. Bahan yang Digunakan

Bahan-bahan yang digunakan dalam proses produksi pada PT. Voltama

Vista Megah Electric Industry dikelompokan menjadi 3 jenis bahan, yaitu:

1. Bahan Baku

Bahan baku merupakan bahan yang digunakan dalam kegiatan produksi dan

berfungsi sebagai bahan dasar serta memiliki komposisi terbesar dalam

pembuatan produk dimana sifat dan bentuknya akan mengalami perubahan.

Bahan baku yang digunakan untuk saklar terdiri dari bahan baku untuk

pembuatan atau pencetakan plastik dan bahan baku untuk pengolahan logam.

Bahan baku untuk pencetakan plastik terdiri dari dua jenis yaitu bahan baku

untuk pencetakan plastik berbahan thermoplastic dan bahan baku untuk pencetakan plastik berbahan thermosetting. Bahan baku untuk pencetakan plastik berbahan termoplastis adalah tepung ABS (Acrylonitrile Butadiene Styrene) dan bahan baku untuk pencetakan plastik berbahan thermosetting

adalah tepung urea.

2. Bahan Tambahan

Bahan tambahan adalah semua bahan yang digunakan pada proses produksi

digunakan untuk menambah nilai produk saklar timbul ini adalah sebagai

berikut:

a. Tepung titan atau titanium dioxide pigment untuk memberikan warna krem pada hasil cetakan plastik termoplastik. Selungkup saklar berwarna krem

lebih diminati oleh pembeli dibanding selungkup berwarna putih.

b. Larutan MAP 2000 MU dan MAP 2000 Maintenance. Kedua bahan ini dicampurkan dalam larutan elektrolit pada bak penyepuhan untuk

mengilatkan dan memutihkan permukaan bahan logam.

c. Larutan HCL, HNO

2, dan H2SO4merupakan bahan kimia untuk mencuci

bahan logam yang disepuh agar logam tampak lebih kilat.

d. Zinc Plat dan Nickel Square merupakan logam yang digunakan sebagai pelapis dalam proses penyepuhan.

e. Unizinc 784 hanya digunakan dalam proses penyepuhan galvanis

berfungsi untuk memberikan warna kuningan pada bahan yang telah

disepuh.

f. Kardus yang berfungsi untuk keperluan pengepakan. Kardus yang digunakan

terdiri dari 2 jenis, yaitu kardus berupa kotak kecil untuk mengemas saklar

dan kardus besar untuk mengemas saklar yang telah dikemas dalam kotak

kecil.

3. Bahan Penolong

Bahan penolong adalah bahan-bahan yang diperlukan guna menyelesaikan

suatu produk secara langsung maupun tidak langsung agar proses produksi

tampak pada hasil akhir produk. Bahan penolong yang digunakan dalam

proses produksi berupa minyak glumus untuk mencegah gesekan antar sesama

bahan logam, air, dan bahan–bahan kimia untuk membantu proses

penyepuhan. Bahan–bahan kimia tersebut adalah Udiprave, K

2SO4, ZnCl2,

untuk penyepuhan zinc atau galvanis. K

2SO4, ZnCl2, merupakan zat kimia

yang digunakan sebagai larutan elektrolit pada proses penyepuhan zinc. Bahan penolong yang digunakan untuk melakukan penyepuhan nikel adalah

Udiprave, HBrO

3, NiSO4, NiCl2. Zat kimia HBrO3, NiSO4, NiCl2 digunakan

sebagai larutan elektrolit pada proses penyepuhan nikel. Larutan Udiprave

digunakan untuk membantu menghilangkan minyak yang melekat pada bahan

logam dan membantu melepaskan lapisan kulit luar yang ada pada logam.

2.4.3. Uraian Proses Produksi

Proses produksi secara umum terbagi menjadi dua proses utama yaitu

pengolahan logam dan pengolahan plastik. Adapun proses produksi dapat dilihat

pada blok diagram Gambar 2.2. dan lampiran L-1, L-2, L-3, dan L-4

1. Pengolahan Logam

Pada pengloahan logam adapun bahan yang digunakan adalah bahan-bahan

yang berbentuk plat, koil, dan kawat. Adapun proses pengolahan bahan-bahan

Bag. Pressing Pengolahan Logam

Bag. Compression Pengolahan Plastik

Lembaran Rol Kawat Urea ABS Tepung Titan

Pemotongan Pembentukan Per

Pengepresan Pemanggangan

Penekukan

Rol Ulir

Penyepuhan

Pendinginan

Thermosetting Moulding

Buang Bram

Thermoplastik Moulding

Penggilingan

Perakitan

Pengepakan Baut, Tembaga,

Kardus, dan Karton

Gambar 2.2. Blok Diagram Proses Produksi

a. Pemotongan

Plat besi koil dan plat aluminium koil yang dibeli perusahaan masih

berbentuk lembaran gulung selebar 12 inchi atau 304.8 mm. Didalam

melakukan proses produksi, lembaran-lembaran tersebut harus

dipotong-potong terlebih dahulu menjadi beberapa lembar dipotong-potongan dengan

menggunakan slitting cut machine. Lembaran besi dan aluminium ini dipotong menjadi beberapa gulungan dengan lebar sesuai yang diinginkan.

Tujuan dilakukan proses pemotongan ini adalah untuk mempermudah

proses pengepresan bahan dengan mesin press. Selain plat besi koil dan

kawat lichin. Kawat lichin berdiameter 0,8 mm yang semula masih

panjang dan tergulung dipotong hingga berukuran panjang 19–20 mm.

Kawat lichin dengan panjang 19–20 mm inilah yang akan menjadi

komponen pada saklar. Untuk memotong kawat lichin mesin yang

digunakan adalah mesin kawat.

b. Pengepresan

Setelah plat besi koil dan aluminium koil dipotong, selanjutnya plat–plat

ini dibawa ke mesin pengepressan untuk dibentuk sesuai bentuk yang

diinginkan. Untuk plat besi, dibentuk pada mesin auto power press 14 ton untuk membentuk bagian saklar seperti penyangga tuas saklar dan per tuas

saklar, sedangkan plat aluminium koil dipress dengan menggunakan mesin

Auto Press 10 ton untuk membentuk bagian yang dinamakan dengan kelingan saklar.

Prinsip kerja untuk setiap komponen pada dasarnya adalah sama, namun

yang membedakan dari tiap komponen adalah perbedaan mal yang

digunakan pada mesin yang disesuaikan dengan komponen yang hendak

dibuat.

c. Penekukan

Untuk saklar, setelah dibentuk dengan mesin auto power press, komponen ini masih harus melewati proses penekukan yang dilakukan secara manual

dengan bantuan handpress.

Langkah berikutnya adalah membuat ulir pada bagian koil alas tuas dan

penyangga tuas sebagai tempat ikatan baut. Rol ulir dilakukan dengan

menggunakan mesin tap matic. Untuk koil alas tuas rol ulir yang dikerjakan hanya 1 bagian sedangkan pada penyangga tuas, dilakukan dua

kali rol ulir yaitu pada bagian kiri dan bagian kanan.

e. Penyepuhan

Untuk mencegah perkaratan pada komponen–komponen yang berbahan

besi, maka dilakukan penyepuhan untuk semua komponen berbahan dasar

besi. Proses penyepuhan dilakukan dengan menggunakan prinsip electro platting. Produk yang mengalami proses penyepuhan pun dibagi menjadi dua yaitu produk yang disepuh dengan zinc atau galvanis dan produk yang disepuh dengan nikel. Komponen yang disepuh dengan zinc adalah komponen koil dan penyangga. Sementara yang disepuh dengan nikel

adalah komponen kawat tuas.

1) Proses penyepuhan dengan menggunakan elektroda zinc atau galvanis

Sebelum melakukan proses penyepuhan, komponen tadi dicuci terlebih

dahulu dengan larutan udiprave dengan suhu 70-100oC. Tujuannya

adalah untuk menghilangkan sisa minyak yang masih menempel di

permukaan komponen sekaligus melepaskan lapisan kulit pada besi.

Proses pencucian dilakukan dengan memasukkan produk-produk ke

dalam tong berisi larutan udiprave yang dipanaskan dengan

menggunakan bahan bakar arang selama lebih kurang dari 1 jam.

komponen-komponen tersebut dicuci dengan air untuk menghilangkan sisa

udiprave yang terdapat pada komponen. Setelah itu komponen

direndam lagi dengan larutan HCl untuk menghilangkan sisa udiprave