PERANCANGAN ULANG TATA LETAK FASILITAS PRODUKSI DENGAN MENERAPKAN TRAVEL CHART, ALGORITMA BLOCPLAN DAN

CORELAP DI PT. CAHAYA BINTANG MEDAN

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh

NURI AFRIDASANI 100423009

PROGRAM PENDIDIKAN SARJANA EKSTENSI

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

PERANCANGAN ULANG TATA LETAK FASILITAS PRODUKSI DENGAN MENERAPKAN TRAVEL CHART, ALGORITMA BLOCPLAN DAN

CORELAP DI PT. CAHAYA BINTANG MEDAN

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh

NURI AFRIDASANI 100423009

Disetujui oleh

Dosen Pembimbing I Dosen Pembimbing II

( Ir. Danci Sukatendel ) (Ir. Ukurta Tarigan, MT)

PROGRAM PENDIDIKAN SARJANA EKSTENSI

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

ABSTRAK

PT. Cahaya Bintang Medan merupakan sebuah perusahaan yang bergerak di bidang Funiture seperti meja tulis sederhana, lemari panjang dan lemari hias. Tujuan dari penelitian ini adalah untuk mendapatkan tataletak fasilitas produksi yang memiliki total momen pemindahan yang minimum. Permasalahan yang terdapat pada perusahaan ini adalah penumpukan produk setengah jadi aliran material yang tidak baik dan peletakan fasilitas yang tidak sesuai dengan derajat hubungan antar fasilitas. Metode yang digunakan dalam penelitian ini adalah

Travel Chart, Algoritma BLOCPLAN (Block Layout Overview with Layout Planning) dan CORELAP (Computerized Relationship Layout Planning). Analisis dilakukan dengan membandingkan total momen perpindahan antara tataletak

aktual dan tataletak usulan. Momen perpindahan pada layout awal adalah

2.722.158 meter perpindahan/tahun. Hasil dari penelitian didapat bahwa tataletak dengan menggunakan Travel Chart dipilih sebagai tataletak usulan karena

memiliki efisiensi material handling sebesar 15,36% dan total momen

pemindahan bahan sebesar 2.303.966 meter perpidahan/tahun. Sedangkan layout

dengan menggunakan Algoritma BLOCPLAN memiliki momen perpindahan

sebesar 2.669.080 meter perpindahan/tahun dengan efisiensi material handling

sebesar 1,95% dan layout dengan menggunakan CORELAP memiliki momen

perpindahan sebesar 2.655.720 meter perpindahan/tahun dengan efisiensi material handling sebesar 2,44%.

KATA PENGANTAR

Alhamdulillahi rabbil ‘alamin, rasa syukur yang tak terhingga penulis

panjatkan kehadirat Allah SWT yang senantiasa memberikan rahmat-Nya kepada

penulis sehingga dapat menyelesaikan laporan Tugas Akhir ini dengan baik.

Kegiatan penelitian tugas sarjana ini dilakukan di PT. Cahaya Bintang

Medan yang terletak di Jl. Pertahanan No. 111 Patumbak, Medan, Sumatera

Utara. Kegiatan tersebut merupakan salah satu dari beberapa syarat yang telah

ditentukan untuk dapat memperoleh gelar Sarjana Teknik di Departemen Teknik

Industri, Fakultas Teknik, Universitas Sumatera Utara.

Adapun judul Tugas Sarjana ini adalah “Perancangan Ulang Tata Letak Fasilitas Produksi Dengan Menerapkan Travel Chart, Algoritma BLOCPLAN

dan CORELAP di PT. Cahaya Bintang Medan”.

Penulis menyadari bahwa tugas sarjana ini belum sempurna dan masih

terdapat kekurangan. Oleh karena itu, penulis mengharapkan kritik dan saran yang

membangun dari pembaca untuk kesempurnaan tugas sarjana ini dan penulis

berharap agar laporan tugas sarjana ini dapat memberi manfaat bagi semua pihak

yang memerlukannya.

UCAPAN TERIMA KASIH

Selama menyelesaikan Tugas Sarjana ini, penulis banyak mendapat

bimbingan dan bantuan dari berbagai pihak. Oleh karena itu, penulis

mengucapkan terima kasih terutama kepada :

1. Ibu Ir. Khawarita Siregar, MT, selaku Ketua Departemen Teknik Industri,

Fakultas Teknik, Universitas Sumatera Utara yang tellah memberikan izin

pelakasanaan Tugas Sarjana ini dan dukungan serta perhatian yang

diberikan kepada penulis.

2. Bapak Ir. Danci Sukatendel, selaku Dosen Pembimbing I atas bimbingan,

pengarahan, dan masukan yang diberikan dalam penyelesaian Tugas

Sarjana ini.

3. Bapak Ir. Ukurta Tarigan, MT, selaku Dosen pembimbing II ats

bimbingan, pengarahan, dan masukan yang diberikan dalam penyelesaian

Tugas Sarjana ini.

4. Bapak Desmon, selaku Manejer Personalia dan Bapak Suryadi, selaku

Manejer Produksi serta PT. Cahaya Bintang Medan yang telah

memberikan izin dan membantu selama melakukan penelitian di

perusahaan tersebut.

5. Kedua orang tua penulis, Bapak Suradi Saputra dan Ibu Sariyah berserta

seluruh keluarga besar yang telah memberikan dukungan, motivasi dan

6. Sahabat-sahabat penulis yang telah membantu dan memberikan motivasi

kepada penulis, serta seluruh teman-teman penulis stambuk 2010 .

7. Bang Mijo, Bang Rido, Bang Nurmansyah, Kak Dina, Bu Ani atas bantuan

dan tenaga yang telah diberikan dalam mempelancar penyelesaian Tugas

Sarjana ini.

Kepada semua pihak yang telah banyak membantu dalam menyelesaikan

laporan ini dan tidak dapat penulis sebutkan satu per satu, penulis ucapkan terima

kasih. Semoga laporan ini dapat bermanfaat bagi kita semua.

Medan, Maret 2014

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

SERTIFIKAT EVALUASI TUGAS SARJANA ... iii

LEMBAR KEPUTUSAN SIDANG KOLOKIUM ... iv

ABSTRAK ... v

KATA PENGANTAR ... vi

UCAPAN TERIMA KASIH ... vii

DAFTAR ISI ... ix

DAFTAR TABEL ... xvi

DAFTAR GAMBAR ... xx

DAFTAR LAMPIRAN ... xxiii

I. PENDAHULUAN ... I-1

1.1. Latar Belakang Masalah ... I-1 1.2. Perumusan Masalah ... I-3 1.3. Tujuan dan Manfaat Penelitian ... I-4 1.4. Batasan Masalah dan Asumsi Penelitian... I-5 1.5. Sistematika Penulisan Tugas Akhir ... I-6

II. LANDASAN TEORI ... II-1

DAFTAR ISI (Lanjutan)

BAB HALAMAN

2.4.1. Bahan yang Digunakan ... II-12 2.4.1.1. Bahan Baku ... II-12 2.4.1.2. Bahan Tambahan ... II-13 2.4.1.3. Bahan Penolong ... II-15 2.4.2. Jumlah dan Spesifikasi Produk ... II-16 2.4.3. Uraian Produksi ... II-17 2.4.4. Mesin dan Peralatan ... II-23 2.4.4.1. Mesin Produksi ... II-23 2.4.4.2. Peralatan (Equipment ... II-29 2.4.4.3. Utilitas ... II-30 2.4.4.4. Safety and Fire Protection ... II-30

III. LANDASAN TEORI ... III-1 3.1. Pengertian Tataletak Pabrik ... III-1

3.2. Tujuan Tataletak Pabrik ... III-1 3.3. Jenis-jenis Tata Letak ... III-4 3.4. Jenis Pola Aliran ... III-9

DAFTAR ISI (Lanjutan)

BAB HALAMAN

IV. METODOLOGI PENELITIAN ... IV-1 4.1. Tempat dan Waktu Penelitian ... IV-1 4.2. Jenis Penelitian ... IV-1 4.3. Objek Penelitian ... IV-1 4.4. Kerangka Konseptual Penelitian ... IV-2 4.5. Variabel Penelitian ... IV-2 4.6. Pengumpulan Data ... IV-4 4.6.1. Sumber Data ... IV-5 4.6.2. Instrumen Penelitian ... IV-5 4.6.3. Metode Pengumpulan ... IV-6 4.7. Pengolahan Data ... IV-6 4.8. Analisis Pemecahan Masalah ... IV-8 4.9. Kesimpulan dan Saran ... IV-8

V. PENGUMPULAN DAN PENGOLAHAN DATA ... V-1 5.1. Pengumpulan Data ... V-1 5.1.1. Data Ukuran Departemen Produksi ... V-1 5.1.2. Volume Produksi ... V-2 5.1.3. Urutan Proses Produksi ... V-4 5.2. Pengolahan Data ... V-7 5.2.1. Penggambaran Block Layout Departemen Produksi .... V-7 5.2.2. Penentuan Jarak Antar Stasiun Kerja ... V-10 5.2.3. Penentuan Frekuensi Perpindahan Material ... V-11 5.2.4. Frekuensi Perpindahan Bahan ... V-14 5.2.4.1. Aliran Material Komponen Alas Box

DAFTAR ISI (Lanjutan)

BAB HALAMAN

5.2.4.3. Aliran Material Komponen Depan (NO3) ... V-18 5.2.4.4. Aliran Material Komponen Pintu (NO4) ... V-19

5.2.4.5. Aliran Material Komponen Palang Laci

(NO5) ... V-20 5.2.4.6. Aliran Material Komponen Samping

(NO46A/B) ... V-21 5.2.4.7. Aliran Material Komponen Daun Meja

(NO7) ... V-22 5.2.4.8. Aliran Material Komponen Ambang

Laci (L1) ... V-24 5.2.4.9. Aliran Material Komponen Samping Laci

(L2A/B) ... V-25 5.2.4.10. Aliran Material Komponen Belakang

Laci (L3) ... V-27 5.2.4.11. Aliran Material Komponen Alas

Laci (L4) ... V-28 5.2.4.12. Aliran Material Komponen Samping (SP)

Untuk Produk Lemari Pakaian (LP) ... V-30 5.2.4.13. Aliran Material Komponen Atas (AL) ... V-31 5.2.4.14. Aliran Material Komponen Bawah (B) ... V-32 5.2.4.15. Aliran Material Komponen Penyangga (C) .. V-33 5.2.4.16. Aliran Material Komponen Penyangga (C1) . V-35 5.2.4.17. Aliran Material Komponen Penyangga (C2) . V-36 5.2.4.18. Aliran Material Komponen Lis Alas Depan

(AL) ... V-37 5.2.4.19. Aliran Material Komponen Lis Alas

DAFTAR ISI (Lanjutan)

BAB HALAMAN

5.2.4.20. Aliran Material Komponen Lis Alas

Depan (LA1) ... V-39 5.2.4.21. Aliran Material Komponen Lis Tengah

(LT) ... V-40 5.2.4.22. Aliran Material Komponen Lis Sekat

(LS) ... V-42 5.2.4.23. Aliran Material Komponen Rak (R1) ... V-43 5.2.4.24. Aliran Material Komponen Rak (R2) ... V-44 5.2.4.25. Aliran Material Komponen Rak Ambalan

(RA) ... V-46 5.2.4.26. Aliran Material Komponen Samping Box

Laci (S1) ... V-47 5.2.4.27. Aliran Material Komponen Ambang Laci

(L1) ... V-48 5.2.4.28. Aliran Material Komponen Samping Laci

(L2A/B) ... V-50 5.2.4.29. Aliran Material Komponen Belakang Laci

(L3) ... V-51 5.2.4.30. Aliran Material Komponen Alas Laci (L4) .... V-53 5.2.4.31. Aliran Material Komponen Tutup Belakang

(TB) ... V-53 5.2.4.32. Aliran Material Komponen Tutup Belakang

(TB1L) ... V-54 5.2.4.33. Aliran Material Komponen Pintu (P) ... V-55 5.2.4.34. Aliran Material Komponen Samping (SP1)

DAFTAR ISI (Lanjutan)

BAB HALAMAN

5.2.4.37. Aliran Material Komponen Bawah (B) ... V-60 5.2.4.38. Aliran Material Komponen Rak (R) ... V-62 5.2.4.39. Aliran Material Komponen Rak (R1/2) ... V-63 5.2.4.40. Aliran Material Komponen Lis Atas (LA) ... V-64 5.2.4.41. Aliran Material Komponen Lis Profil Depan

(LFD) ... V-66 5.2.4.42. Aliran Material Komponen Pintu Kaca

(SP2) ... V-67 5.2.4.43. Aliran Material Komponen Pintu Kaca

(PK2) ... V-68 5.2.4.44. Aliran Material KomponenTutup Belakang

(B) ... V-70 5.2.4.45. Aliran Material Komponen Tutup Belakang

(TB2)) ... V-70 5.2.5. Perhitungan Total Momen Perpindahan Pada

Tataletak Awal ... V-72 5.2.6. Pembuatan Form to Chart ... V-76 5.2.7. Pengolahan Data Menggunakan Metode Travel

Chart (Grafik) ... V-76 5.2.7.1. Perhitungan Momen Perpindahan Rancangan

Travel Chart ... V-99 5.2.8. Pengolahan Data dengan Menggunakan Metode

Blocplan ... V-101 5.2.8.1. Perhitungan Momen Perpindahan Rancangan

BLOCPLAN ... V-112 5.2.9. Pengolahan Data dengan Menggunakan

DAFTAR ISI (Lanjutan)

BAB HALAMAN

5.2.9.2. Perhitungan Momen Perpindahan Rancangan

BLOCPLAN ... V-132

VI. ALNALISIS PEMECAHAN MASALAH ... VI-1

6.1. Analisis Kondisi Awal Pada Lantai Produksi ... VI-1 6.2. Perbandingan Rancangan Tataletak ... VI-1 6.2.1. Perbandingan Rancangan Layout Awal dengan

Layout Rancangan Menggunakan Travel Chart ... VI-2 6.2.2. Perbandingan Rancangan Layout Awal dengan

Layout Rancangan Menggunakan BLOCPLAN ... VI-2 6.2.3. Perbandingan Rancangan Layout Awal dengan

Layout Rancangan Menggunakan CORELAP ... VI-3 6.3. Evaluasi Layout ... VI-3

VII. KESIMPULAN DAN SARAN ... VII-1

7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-2

D A F T A R T A B E L

TABEL HALAMAN

2.1. Perincian Tenaga Kerja PT. Cahaya Bintang Medan ... II-10 3.1. Contoh (From To Chart) ... III-19 3.2. Kelemahan dan Kelebihan dari Travel chart,Blocplan dan

[image:14.595.122.505.205.762.2]D A F T A R T A B E L (Lanjutan)

TABEL HALAMAN

D A F T A R T A B E L (Lanjutan)

TABEL HALAMAN

5.53. Perpindahan Komponen TB1 ... V-70 5.54. Perpindahan Komponen TB2 ... V-71 5.55. Perhitungan Total Momen Perpindahan Awal ... V-73 5.56. Dasar Penentuan Tingkat Hubungan ... V-74 5.57. From To Chart Momen Perpindahan ... V-75 5.58. Pembobotan Untuk Memilih Departemen Ke Tiga ... V-77 5.59. Pembobotan Untuk Memilih Departemen Ke Empat ... V-78 5.60. Pembobotan Untuk Memilih Departemen Ke Lima ... V-79 5.61. Pembobotan Untuk Memilih Departemen Ke Enam ... V-80 5.62. Pembobotan Untuk Memilih Departemen Ke Tujuh ... V-81 5.63. Pembobotan Untuk Memilih Departemen Ke Delapan ... V-83 5.64. Pembobotan Untuk Memilih Departemen Ke Sembilan ... V-84 5.65. Pembobotan Untuk Memilih Departemen Ke Sepuluh ... V-85 5.66. Pembobotan Untuk Memilih Departemen Ke Sebelas ... V-87 5.67. Pembobotan Untuk Memilih Departemen Ke Duabelas ... V-88 5.68. Pembobotan Untuk Memilih Departemen Ke Tigabelas ... V-90 5.69. Pembobotan Untuk Memilih Departemen Ke Emparbelas ... V-91 5.70. Pembobotan Untuk Memilih Departemen Ke Lima Belas ... V-93 5.71. Pembobotan Untuk Memilih Departemen Ke Enam Belas ... V-95 5.72. Nilai Koordinat Setiap Stasiun ... V-98 5.73. Jarak Antar Stasiun ... V-99 4.74. Perhitungan Total Momen Perpindahan Rancangan Travel Chart ... V-100

D A F T A R T A B E L (Lanjutan)

TABEL HALAMAN

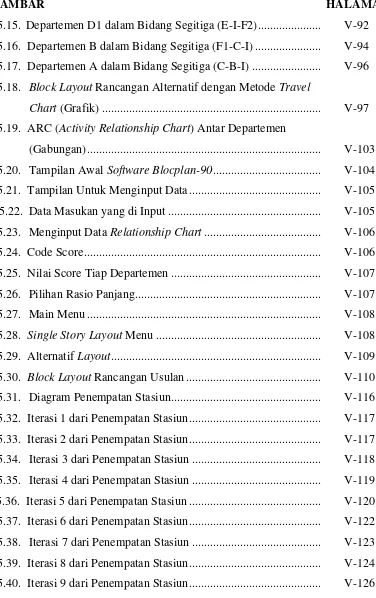

D A F T A R G A M B A R

GAMBAR HALAMAN

D A F T A R G A M B A R (Lanjutan)

GAMBAR HALAMAN

5.15. Departemen D1 dalam Bidang Segitiga (E-I-F2) ... V-92 5.16. Departemen B dalam Bidang Segitiga (F1-C-I) ... V-94 5.17. Departemen A dalam Bidang Segitiga (C-B-I) ... V-96 5.18. Block Layout Rancangan Alternatif dengan Metode Travel

Chart (Grafik) ... V-97 5.19. ARC (Activity Relationship Chart) Antar Departemen

D A F T A R G A M B A R (Lanjutan)

GAMBAR HALAMAN

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

1. Multi-Product Process Chart Pada Produk MTS ... L-1 2. Multi-Product Process Chart Pada Produk LP ... L-2 3. Multi-Product Process Chart Pada Produk LH ... L-3 4. Final Layout Awal Pabrik ... L-4 5. Rancangan Usulan Final Layout Pabrik ... L-5 6. Surat Permohonan Tugas Sarjana ... L-6 7. Formulir Penetapan Tugas Sarjana ... L-7 8. Surat Permohonan Riset Tugas Sarjana ... L-8 9. Surat Balasan Penerimaan Riset Tugas Sarjana ... L-9 10. Surat Keputusan Tugas Sarjana Mahasiswa ... L-10 11. Surat Perpanjangan Pertama Masa Berlaku Surat Keputusan Tugas

Sarjana Mahasiswa ... L-11 12. Surat Perpanjangan Kedua Masa Berlaku Surat Keputusan Tugas

ABSTRAK

PT. Cahaya Bintang Medan merupakan sebuah perusahaan yang bergerak di bidang Funiture seperti meja tulis sederhana, lemari panjang dan lemari hias. Tujuan dari penelitian ini adalah untuk mendapatkan tataletak fasilitas produksi yang memiliki total momen pemindahan yang minimum. Permasalahan yang terdapat pada perusahaan ini adalah penumpukan produk setengah jadi aliran material yang tidak baik dan peletakan fasilitas yang tidak sesuai dengan derajat hubungan antar fasilitas. Metode yang digunakan dalam penelitian ini adalah

Travel Chart, Algoritma BLOCPLAN (Block Layout Overview with Layout Planning) dan CORELAP (Computerized Relationship Layout Planning). Analisis dilakukan dengan membandingkan total momen perpindahan antara tataletak

aktual dan tataletak usulan. Momen perpindahan pada layout awal adalah

2.722.158 meter perpindahan/tahun. Hasil dari penelitian didapat bahwa tataletak dengan menggunakan Travel Chart dipilih sebagai tataletak usulan karena

memiliki efisiensi material handling sebesar 15,36% dan total momen

pemindahan bahan sebesar 2.303.966 meter perpidahan/tahun. Sedangkan layout

dengan menggunakan Algoritma BLOCPLAN memiliki momen perpindahan

sebesar 2.669.080 meter perpindahan/tahun dengan efisiensi material handling

sebesar 1,95% dan layout dengan menggunakan CORELAP memiliki momen

perpindahan sebesar 2.655.720 meter perpindahan/tahun dengan efisiensi material handling sebesar 2,44%.

BAB I

PENDAHULUAN

1.1. Latar Belakang Masalah

Pengaturan tataletak fasilitas produksi merupakan salah satu faktor yang

mempengaruhi kinerja dari suatu pabrik. Pengaturan tataletak lantai produksi

meliputi pengaturan tataletak fasilitas produksi seperti mesin-mesin, bahan-bahan,

dan semua peralatan yang digunakan dalam proses pada area yang tersedia. Proses

produksi dengan kondisi jumlah mesin yang cukup banyak dan aliran produksi

yang panjang membutuhkan pemindahan bahan dan pengaturan tataletak fasilitas

produksi, hal ini menjadi suatu hal yang penting diperhatikan.

Perusahaan yang menjadi objek penelitian merupakan suatu perusahaan

manufaktur yang memproduksi berbagai jenis produk seperti meja tulis, lemari

pakaian dan lemari hias yang banyak digunakan oleh masyarakat. Perusahaan ini

berproduksi berdasarkan pesanan dari konsumen (make to order) dimana kegiatan produksi dilakukan apabila ada permintaan konsumen langsung, maka permintaan

tersebut akan dikerjakan terlebih dahulu.

Berdasarkan studi pendahuluan yang telah dilakukan, keadaan lantai

produksi di perusahaan saat ini masih belum tersusun dengan baik yang

menyebabkan momen perpindahan cukup tinggi, hal ini dapat dilihat dari banyak

ditemukan stasiun kerja - stasiun kerja yang memiliki urutan aliran bahan yang

berhubungan erat ditempatkan berjauhan misalnya antara departemen laminasi

dengan packing memiliki jarak yang berjauhan dan dipisahkan oleh stasiun kerja yang lain yang bukan tujuan perpindahan bahan Selain itu tingginya volume

produksi menyebabkan penumpukan produk setengah jadi. Hal ini disebabkan

oleh ketidak seimbangan antara kapasitas antar mesin yang ada dan tataletak lantai

produksi yang tidak baik.

Melihat kondisi tersebut, perlu dilakukan evaluasi terhadap layout lantai produksi dengan menghitung momen perpindahan yang terjadi di lantai produksi,

dan dicari alternatif layout baru yang memiliki momen perpindahan yang

minimum. Untuk mencari alternatif layout baru digunakan Travel Chart,

algoritma BLOCPLAN (Block Layout Overview with Layout Planning) dan

algoritma CORELAP (Computerized Relationship Layout Planning). Ketiga

metode ini dipilih karena dapat menganalisis permasalahan dari segi kualitatif dan

kuantitatif yaitu berasarkan frekuensi perpindahan material dan hubungan derajat

kedekatan antar departemen - departemen yang saling berhubungan pada lantai

produksi. Sehingga dengan menggunakan ketiga metode ini dapat

dipertimbangkan layout usulan yang memiliki aliran bahan yang teratur dengan jarak antar operasi yang kecil sehingga menghasilkan momen perpindahan yang

minimum.

Penerapan algoritma BLOCPLAN (Block Layout Overview with Layout

Planning) dan algoritma CORELAP (Computerized Relationship Layout Planning) dalam perancangan tataletak pernah dilakukan di PT. Voltama Vista Megah Electric Industry. PT. Voltama Vista Megah Electric Industry adalah

ini bertujuan untuk mendapatkan tataletak fasilitas produksi yang memiliki total

momen pemindahan yang minimum. Perancangan tataletak pabrik ini dilakukan

pada departemen produksi. Perancangan dilakukan dengan menggunakan

algoritma BLOCPLAN dan algoritma CORELAP yang dianalisis dengan

membandingkan total momen perpindahan antara tataletak aktual dan tataletak

usulan. Momen perpindahan pada layout awal adalah 7.593.352 meter

perpindahan/tahun. Hasil dari penelitian didapat bahwa tataletak dengan

menggunakan algoritma CORELAP dipilih sebagai tataletak usulan karena

memiliki efisiensi perpindahan bahan sebesar 19,52% dan total momen

pemindahan bahan sebesar 6.111.172 meter perpidahan/tahun. Sedangkan layout

dengan menggunakan algoritma BLOCPLAN memiliki momen perpindahan

sebesar 7.449.682 meter perpindahan/tahun dengan efisiensi material handling

sebesar 1,89%.

1.2.Perumusan Masalah

Perumusan masalah dalam penelitian adalah penataan tataletak yang ada di

lantai produksi belum tersusun dengan baik, hal ini dapat dilihat dari banyak-nya

stasiun kerja - stasiun kerja yang memiliki urutan aliran bahan yang berhubungan

erat ditempatkan berjauhan yang mengakibatkan jauhnya jarak perpindahan,

Selain itu tingginya volume produksi menyebabkan penumpukan produk setengah

jadi cukup tinggi. Hal ini disebabkan oleh ketidak seimbangan antara kapasitas

antar mesin yang ada dan tataletak lantai produksi yang tidak baik. Untuk

lantai produksi agar tataletak yang ada di lantai produksi menjadi lebih baik

dengan melihat keterkaitan antar stasiun kerja.

1.3. Tujuan dan Manfaat Penelitian

Secara umum Tujuan dari penelitian ini yaitu untuk mendapatkan rancangan

ulang tataletak bagian produksi yang lebih baik, yang mampu melaksanakan

perpindahan material dengan jarak minimum.

Tujuan khusus dari penelitian ini adalah:

1. Mengetahui jumlah momen perpindahan material tataletak yang ada saat ini

berdasarkan metode travel chart, algoritma Blocplan dan Corelap.

2. Mendapatkan usulan tataletak yang memiliki jumlah momen perpindahan

material yang minimum kemudian membandingkannya dengan tataletak yang

digunakan perusahaan saat ini.

3. Mengetahui nilai efisiensi perpindahan bahan berdasarkan metode travel chart, algoritma Blocplan dan Corelap.

Penelitian ini juga diharapkan dapat memberikan manfaat bagi pihak-pihak,

yaitu :

1. Bagi Perusahaan

Memberikan masukan sebagai bandingan bagi perusahaan dalam rangka

2. Bagi Mahasiswa

Menerapkan dan mengembangkan ilmu pengetahuan yang diperoleh di

perkuliahan dan membandingkan antara teori yang diperoleh dengan

permasalahan pada perusahaan.

3. Bagi Departemen Teknik Industri

Menambah cakrawala ilmu pengetahuan yang dapat menjadi literatur dan

bahan referensi penelitian di Departemen Teknik Industri.

1.4. Batasan Masalah dan Asumsi Penelitian

Pembatasan masalah dilakukan agar penelitian lebih terarah untuk mencapai

tujuan dan memberikan ruang lingkup penelitian. Batasan masalah yang

digunakan dalam penelitian ini adalah sebagai berikut :

1. Metode yang digunakan adalah metode Travel chart, Algoritma Blocplan dan Corelap.

2. Penelitian dilakukan di lantai produksi.

3. Penelitian dilakukan untuk menentukan rancangan ulang susunan tataletak di

lantai produksi dalam bentuk blok layout.

4. Menggunakan frekuensi aliran dan jarak perpindahan material sebagai dasar

untuk merancang ulang tataletak.

Sedangkan asumsi-asumsi yang digunakan dalam penelitian ini adalah :

1. Kondisi perusahaan tidak berubah selama penelitian

3. Tidak ada penambahan jenis produk dan penambahan mesin atau peralatan

baru

4. Mesin dan tenaga kerja bekerja dengan normal

5. Komponen yang diangkut dianggap mempunyai ukuran berat yang sama.

1.5. Sistematika Penulisan Tugas Akhir

Sistematika yang digunakan dalam penulisan tugas sarjana ini sebagai

berikut:

Bab I Pendahuluan, menguraikan latar belakang permasalahan yang

mendasari penelitian dilakukan, rumusan permasalahan, tujuan penelitian,

manfaat penelitian, batasan dan asumsi yang digunakan dalam penelitian, dan

sistematika penulisan tugas sarjana.

Bab II gambaran umum perusahaan, menguraikan tentang sejarah PT. Cahaya

Bintang Medan, visi dan misi perusahaan, organisasi dan manajemen perusahaan

serta proses produksi secara umum di lantai produksi.

Bab III Landasan Teori, berisi teori mengenai pengertian tataletak pabrik,

tujuan perencanaan tataletak, jenis-jenis tataletak, jenis pola aliran, jarak

rectilinier, defenisi perpindahan bahan, Travel Chart, Algoritma Blocplan dan

Corelap.

Bab IV Metodologi Penelitian, menguraikan tahap-tahap yang dilakukan

dalam penelitian yaitu persiapan penelitian meliputi penentuan lokasi penelitian,

jenis penelitian, objek penelitian, kerangka konseptual, defenisi operasional,

sampling, sumber data, metode pengolahan data, blok diagram prosedur penelitian, pengolahan data, analisis pemecahan masalah sampai kesimpulan dan

saran.

Bab V Pengumpulan dan Pengolahan Data, berisi pengumpulan data-data luas

dan jarak tiap departemen, layout awal lantai produksi, frekuensi perpindahan bahan yang terjadi tiap departemen, volume produksi, yang kemudian dilakukan

pengolahan data yaitu membuat block layout awal lantai produksi, menghitung jarak antar departemen, menghitung frekuensi perpindahan bahan, membuat ARC

, mengolah data dengan Travel Chart, Blocplan, Corelap, merancang alternatif tataletak, Menghitung momen perpindahan alternatif.

Bab VI Analisis Pemecahan Masalah, meliputi analisis tataletak awal dan

analisis rancangan alternatif tataletak.

Bab VII Kesimpulan dan Saran, berisi kesimpulan yang diperoleh dari hasil

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Singkat Perusahaan

PT. Cahaya Bintang Medan merupakan perusahaan yang bergerak dalam

bidang industri furniture. Perusahaan memulai instalasi pada bulan Juni 2011. Bulan November 2011 mesin dan peralatan sudah dimasukkan dan dilakukan uji

proses mesin tersebut. Produksi pertama dilakukan pada bulan Desember 2011

dengan produk awal adalah meja tulis sederhana dengan kode MTS 2015 yang

memproduksi sebanyak 2000 unit. Perusahaan kemudian menyusun struktur

organisasi pada bulan yang sama dimana jabatan tertinggi adalah jabatan Direktur.

Direktur membawahi General Manager (GM) dan setiap departemen produksi masing-masing dipimpin oleh seorang SPV (Supervisor).

Bulan Januari 2012 dilakukan penambahan produksi dan penambahan jenis

produk. Produk yang bertambah adalah lemari pakaian dan lemari hias. Akibat

semakin banyak order, maka perusahaan juga melakukan penambahan karyawan secara langsung maupun dengan bantuan lembaga penyedia tenaga kerja.

Pemasaran produk sudah mencakup beberapa kota untuk domestik seperti :

kota Medan dan sekitarnya, Banda Aceh, Pekanbaru dan Sibolga. Perusahaan juga

membangun kerjasama yang baik dengan toko-toko mebel yang sudah menjadi

langganannya dengan memberikan informasi mengenai produk dan melakukan

mendirikan lembaga pelatihan tenaga kerja yang saat ini masih berlokasi di area

perusahaan juga.

2.2. Ruang Lingkup Bidang Usaha

PT. Cahaya Bintang Medan bergerak dalam bidang industri furniture

pembuatan meja tulis, lemari pakaian, lemari hias yang siap dipasarkan kepada

konsumen langsung maupun distributor dengan pemasaran di daerah Sumatera,

khususnya daerah Sumatera Utara. PT. Cahaya Bintang Medan juga memiliki

Cabang di daerah-daerah lain di Indonesia meliputi Bogor, Jakarta, Lampung,

Padang dan lain-lain.

Perusahaan ini berproduksi berdasarkan pesanan dari konsumen (make to order). Apabila ada permintaan konsumen langsung, maka permintaan tersebut akan dikerjakan terlebih dahulu.

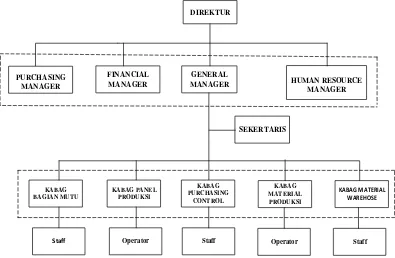

2.3. Struktur Organisasi

Organisasi merupakan sekelompok orang yang berkerja sama untuk

mencapai suatu tujuan tertentu, sedangkan struktur organisasi adalah kerangka

antara hubungan dari orang-orang atau unit-unit organisasi yang masing-masing

memiliki tugas, tanggung jawab dan wewenang tertentu. Dalam suatu struktur

organisasi harus menunjukan satuan-satuan organisasi dari garis wewenang

sehingga terlihat jelas batasan-batasan tugas, wewenang dan tanggung jawab dari

setiap personil dalam organisasi. Dengan demikian diharapkan adanya suatu

Struktur organisasi yang digunakan PT. Cahaya Bintang Medan adalah

berbentuk campuran lini dan fungsional. Struktur organisasi berbentuk lini dapat

dilihat dengan adanya pembagian tugas, wewenang dan tanggung jawab dari

pimpinan tertinggi kepada unit-unit organisasi yang berada di bawahnya dalam

bidang pekerjaan tertentu secara langsung, serta pemberian wewenang dan

tanggung jawab yang bergerak vertikal ke bawah dengan pendelegasian yang

tegas melalui jenjang hirarki yang ada. Struktur organisasi fungsional dapat dilihat

dengan adanya pemisahan/pembagian tugas, pendelegasian wewenang serta

pembatasan tanggung jawab yang tegas pada setiap bidang. Struktur organisasi

perusahaan PT. Cahaya Bintang Medan dapat dilihat pada Gambar 2.1 berikut:

DIREKTUR

FINANCIAL

MANAGER HUMAN RESOURCE

MANAGER GENERAL

MANAGER

KABAG BAGIAN MUTU

KABAG PURCHASING

CONTROL

KABAG MATERIAL WAREHOSE KABAG

MATERIAL PRODUKSI KABAG PANEL

PRODUKSI

SEKERTARIS

Staff Operator Staff Operator Staff

[image:32.595.114.509.390.648.2]PURCHASING MANAGER

2.3.1. Uraian Tugas dan Tanggung Jawab

PT. Cahaya Bintang Medan memiliki pembagian tugas dan wewenang

pada masing-masing jabatan sebagai berikut:

1. Direktur

Tugas :

a. Memantau kinerja karyawan dan proses bisnis yang berlangsung

agar tidak keluar jalur dari prosedur yang telah ditetapkan sehingga

dapat mencapai visi dan misi perusahaan.

b. Bertanggung jawab mengawasi kinerja perusahaan.

Wewenang :

a. Menyetujui program penjualan yang diajukan direktur pemasaran.

b. Mengotorisasi surat penawaran harga.

c. Mengambil keputusan atas informasi yang telah didapatkan untuk

dapat mencapai visi dan misi perusahaan.

d. Menentukan gaji untuk setiap karyawan yang bekerja di PT Cahaya

Bintang Medan.

e. Memecat karyawan yang telah melanggar peraturan yang

sebelumnya telah ditetapkan oleh lembaga perlindungan buruh.

2. General Manager

Tugas :

a. Bertanggung jawab dan memberikan laporan produksi setiap bulan

b. Menyetujui anggaran dan harga pokok penjualan

Wewenang :

a. Mengotorisasi perencanaan produksi.

b. Mengotorisasi pelaksanaan produksi.

3. Finance Manager

Tugas :

a. Mengatur dan mengawasi keluar masuk kas perusahaan.

b. Mengevaluasi performa keuangan dan investasi perusahaan.

c. Membuat analisis keuangan dan investasi perusahaan untuk masa

yang akan datang

Wewenang :

a. Mengajukan strategi perencanaan keuangan dan investasi

perusahaan.

b. Mengotorisasi dokumen-dokumen dalam penerimaan dan

pengeluaran kas.

c. Memberikan keputusan terkait aliran keuangan perusahaan

4. Accounting Manager

Tugas :

a. Memantau tanggal jatuh tempo hutang perusahaan kepada supplier. b. Menghitung sisa pembayaran yang harus dilakukan.

d. Mencatat transaksi-transaksi lainnya yang berpengaruh

terhadap keuangan perusahaan.

e. Membuat laporan keuangan secara keseluruhan untuk General Manager Head Office.

Wewenang :

a. Meminta dokumen-dokumen transaksi untuk pencatatan akuntansi.

b. Meminta pertanggungjawaban bagian terkait atas keabsahan

data transaksi.

5. Human Resource Manager

Tugas :

a. Mengatur dan melaksanakan proses perekrutan, pengangkatan,

dan pemberhentian karyawan.

b. Mengawasi terpenuhinya hak dan kewajiban karyawan.

c. Mengatur dan melaksanakan administrasi tata usaha karyawan.

d. Mengajukan hal-hal yang berhubungan dengan pemenuhan

kebutuhan karyawan.

e. Membuat perhitungan dan rekapitulasi gaji/upah karyawan

f. Membuat laporan personalia untuk General Manager Head Office. Wewenang :

a. Memilih karyawan baru sesuai kualifikasi yang ditentukan.

6. Sekertaris

Tugas dan Wewenang:

a. Membantu manager produksi dalam kegiatan penyusunan

berkas/arsip perusahaan.

b. Membantu manager produksi membuat laporan penjadwalan

produksi.

c. Membuat laporan pertanggung jawaban kepada manager produksi

secara periodik.

7. Kepala Bagian Pengendalian Mutu

Tugas dan Wewenang:

a. Menghitung kerusakan komponen yang telah dibor dan

dilaminating.

b. Melaksanakan pengawasan terhadap mutu produk mulai dari bahan

baku sampai menjadi produk jadi

c. Menganalisa dan pengawasan produk jadi yang sudah ada di

gudang, terutama dalam masalah pengeluaran stock.

8. Kepala Bagian Panel Produksi

Tugas dan Wewenang:

a. Membantu manajer produksi dalam hal mengkoordinir jadwal

b. Bertanggung jawab terhadap kelancaran kegiatan produksi dan

menjadi perantara komunikasi antara para pekerja/operator dengan

manajer produksi.

c. Memiliki wewenang untuk mengatur para pekerja/operator dan ikut

bekerjasama dalam kelangsungan proses produksi.

d. Memberikan laporan secara periodik kepada manajer produksi

mengenai proses produksi yang berlangsung.

9. Kepala Bagian Purchasing Control

Tugas dan Wewenang:

a.Melaksanakan dan mengkoordinir seluruh pengolahan yang

berhubungan dengan pembelian dan penyimpanan bahan baku.

b.Merancang dan merencanakan sistem pengadaan dan persediaan

bahan.

c.Mengutamakan kualitas bahan baku yang dibeli

10. Kepala Bagian Material Produksi

Tugas dan Wewenang:

a. Mendistribusikan bahan baku dan material lain ke lantai produksi.

b. Menolak bahan baku dan material lain yang tidak sesuai dengan

yang dibutuhkan.

c. Mengkoordinir penggunaan dan mengawasi aliran material selama

d. Membuat laporan secara periodik kepada manajer produksi.

11. Kepala Bagian Material Warehouse

Tugas dan Wewenang:

a. Melakukan prosedur pergudangan terhadap barang-barang dan

material produksi.

b. Mengatur tata letak barang atau cadangan barang/produk yang siap

dipasarkan.

c. Bertanggung jawab kepada manager produksi jika terjadi

kekurangan produk dan ketidakteraturan gudang.

d. Membuat laporan secara periodik kepada manajer produksi.

12. Staff dan Operator

Tugas dan Wewenang:

Staff dan operator bekerja secara langsung di lantai produksi sesuai

dengan departemen masing-masing yang bertanggung jawab terhadap

kelangsungan proses produksi secara langsung dan bekerja dengan

pengawasan masing-masing kepala bagian.

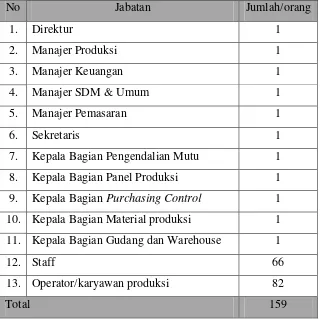

2.3.2. Tenaga Kerja dan Jam Kerja Perusahaan

JumlahTenaga kerja yang terdapat di PT. Cahaya Bintang Medan memiliki

159 orang tenaga kerja, dengan perincian jumlah tenaga kerja dapat dilihat pada

Tabel 2.1 Perincian Tenaga Kerja PT. Cahaya Bintang Medan

No Jabatan Jumlah/orang

1. Direktur 1

2. Manajer Produksi 1

3. Manajer Keuangan 1

4. Manajer SDM & Umum 1

5. Manajer Pemasaran 1

6. Sekretaris 1

7. Kepala Bagian Pengendalian Mutu 1

8. Kepala Bagian Panel Produksi 1

9. Kepala Bagian Purchasing Control 1

10. Kepala Bagian Material produksi 1

11. Kepala Bagian Gudang dan Warehouse 1

12. Staff 66

13. Operator/karyawan produksi 82

Total 159

Sumber : PT. Cahaya Bintang Medan

2.3.3. Pembagian Shift Kerja

Pengaturan waktu kerja pada PT. Cahaya Bintang Medan dibagi menjadi 2

shift. Setiap karyawan memiliki jam kerja setiap hari adalah 7 jam atau 42 jam

dalam seminggu, dengan hari kerja Senin sampai Sabtu, namun pada hari Sabtu

jam kerjanya hanya sampai pkl : 12.00 WIB (setengah hari saja). Perinciannya

adalah sebagai berikut :

Senin – Kamis Shift I: pkl 07.00 WIB – 12.00 WIB = waktu kerja

pkl 12.00 WIB – 13.00 WIB = waktu istirahat

Shift II: pkl 16.00 WIB – 21.00 WIB = waktu kerja

pkl 21.00 WIB – 22.00 WIB = waktu istirahat

pkl 22.00 WIB – 01.00 WIB (besok harinya) = waktu

kerja

Jumat, Shift I: pkl 07.00 WIB – 12.00 WIB = waktu kerja

pkl 12.00 WIB – 13.30 WIB = waktu istirahat

pkl 13.30 WIB – 16.00 WIB = waktu kerja

Shift II: pkl 16.00 WIB – 21.00 WIB = waktu kerja

pkl 21.00 WIB – 22.00 WIB = waktu istirahat

pkl 22.00 WIB – 01.00 WIB (besok harinya) = waktu

kerja

Sabtu, Shift I : pkl 07.00 WIB – 12.00 WIB = waktu kerja

Shift II : pkl 12.00 WIB – 17.00 WIB = waktu kerja

2.3.4. Sistem Pengupahan dan fasilitas yang Digunakan

Peningkatan produktivitas dapat dilakukan dengan meningkatkan

kesejahteraan para karyawan. Hal terpenting dalam meningkatkan kesejahteraan

karyawan adalah cukupnya biaya dalam memenuhi kebutuhan hidup karyawan

yaitu dalam bentuk upah. Sistem pengupahan karyawan berupa balas jasa di PT.

Cahaya Bintang Medan dibedakan atas :

1. Gaji bulanan diberikan kepada pegawai staff yang besarnya tetap setiap bulan

pada bidangnya masing

3. Perusahaan juga memberikan uang keterampilan, uang transportasi, bonus

prestasi dan Tunjangan hari Raya (THR).

2.4. Proses Produksi

Secara Umum, proses produksi pembuatan furniture dari bahan baku

partikel board terdiri atas 9 stasiun kerja : 1. Stasiun laminating

2. Stasiun cutting 3. Moulding 4. Hollow Press

5. Stasiun egdebanding

6. Stasiun boring 7. Wrapping

8. Stasiun finising

9. Stasiun packeging

2.4.1. Bahan yang digunakan

Bahan-bahan yang digunakan pada Pabrik Furniture di PT. Cahaya

Bintang Medan akan dikelompokkan berdasarkan proses produksinya diuraikan

berikut ini.

2.4.1.1. Bahan Baku

Bahan baku adalah bahan bahan utama dalam kegiatan proses produksi,

langsung ikut dalam proses produksi sampai dihasilkannya produk. PT. Cahaya

Bintang Medan menggunakan bahan baku sebagai berikut :

1. Particle Board

Particle board merupakan bahan baku yang terbuat dari serbuk kayu yang di beri perekat kemudian di press bentuk lembaran-lembaran yang memiliki ketebalan tertentu dan dipotong dengan berbagai jenis ukuran.

PT. Cahaya Bintang Medan memiliki 3 ukuran tebal particle board yang dijadikan bahan baku yaitu : 122 x 244 cm tebal 15 mm, 122 x 244 cm

tebal 12 mm dan 122 x 244 cm tebal 3 mm. Bahan baku particle board

berasal dari PT. Canang yang berada di Belawan – Medan. Sebagian

bahan baku di import dari negara Malaysia.

2. Kertas Laminasi

Kertas laminasi digunakan untuk melapisi particle board yang polos dan kasar sehingga particle board memiliki warna dan corak yang indah. Kertas laminasi juga menambah kehalusan dan corak dariproduk.

2.4.1.2. Bahan Tambahan

Bahan tambahan adalah bahan yang digunakan dan ditambahkan pada

proses produksi untuk membantu menghasilkan produk, namun bahan tersebut

tidak terlihat, atau tidak terkandung pada produk akhir. Bahan tambahan ini

dibutuhkan jauh lebih kecil dibanding bahan baku. PT. Cahaya Bintang Medan

1. Lem

Lem merupakan bahan tambahan yang diperlukan untuk merekatkan

lembar laminasi dengan particle board dalam proses laminating. 2. Paku

Paku adalah alat pengikat antara satu komponen dengan komponen

lainnya sehingga dapat membentuk suatu kerangka fungsional. Proses

perakitan membutuhkan paku sebagai alat pengikat antar komponen

particle board. 3. Sekrup

Sekrup adalah alat pengikat seperti paku yang berbentuk ulir pada

batangnya. Sekrup berfungsi untuk membentuk ikatan yang lebih kuat

pada particle board. Proses perakitan juga membutuhkan jenis sekrup

ulir luar (jantan) dan ulir dalam (betina) yang disusun dalam satu unit.

4. Engsel pintu dan Engsel pen

Engsel pintu merupakan alat untuk menyatukan pintu agar mudah

dibuka dan ditutup dengan bukaan yang baik. Engsel pintu digunakan

untuk perakitan pintu lemari pakaian dan lemari hias, dengan bukaan

pintu 90 derajat atau 175 derajat. Ada yang slow motion ditutup perlahan-lahan, ada pula yang sistem tekan. Selain engsel pintu,

perakitan juga membutuhkan engsel pen yaitu engsel yang dapat

dipisahkan. Engsel pen dibutuhkan dalam perakitan khususnya untuk

lemari dan baby locker.

Handle pintu merupakan alat yang berfungsi sebagai tarikan pintu. Jenis

handle pintu yang digunakan adalah jenis lebar memanjang untuk

lemari pakaian dan lemari hias. Sementara untuk baby locker, lemari meja belajar dan box meja tulis sederhana menggunakan handle pintu

jenis knob (bulat).

6. Dempul (wood filler)

Dempul (wood filler) berfungsi untuk mengisi pori-pori kayu. Pelarut untuk dempul ada dua macam yaitu air dan thinner. Pengisian dempul

bisa mengurangi dalamnya pori-pori kayu sehingga permukaan kayu

menjadi rata dan halus. Proses penggunaan dempul dilakukan pada

tahap finishing.

2.4.1.3. Bahan Penolong

Bahan penolong adalah bahan yang ditambahkan untuk menyalesaikan

suatu produk dan keberadaanya dari bahan penolong ini tidak mengurangi nilai

produk yang dihasilkan atau dengan kata lain, bahan ini tidak terdapat dalam

produk. PT. Cahaya Bintang Medan menggunakan bahan penolong sebagai

berikut :

1. Kertas karton lipat

Kertas karton lipat berfungsi sebagai alat kemas komponen particle

board yang sudah selesai disusun pada tahap packing untuk dikirim kepada consumen.

Label Olympic digunakan untuk menyatakan merek dari produk

Furniture yang di buat oleh PT. Cahaya Bintang Medan.

2.4.2. Jumlah dan Spesifikasi Produk

PT. Cahaya Bintang Medan menghasilkan berbagai jenis produk

diantaranya: meja tulis sederhana, lemari pakaian, lemari hias. Adapun spesifikasi

dari masing-masing produk adalah sebagai berikut

1. Meja tulis sederhana

Meja tulis sederhana yang diproduksi memiliki warna corak laminasi

Beech. Ukuran meja tulis sederhana yaitu: PxLxT, 122x60x70 cm. Meja tulis sederhana tersebut memiliki 1 laci dan 1 box yang dilengkapi dengan kunci.

2. Lemari pakaian

Lemari pakaian yang diproduksi memiliki warna corak laminasi dark oak. Ukuran lemari pakaian 3 pintu yaitu: PxLxT, 110x40x180 cm. Lemari pakaian 3 pintu memiliki 3 ruang yang dibagi oleh 2

komponen penyekat. Bagian tengahnya memiliki 1 laci, bagian

kanannya ditambahkan sepotong kayu yang dibentuk sedemikian rupa

untuk dijadikan tempat hanger gantungan baju atau kemeja, dan bagian kirinya dibagi atas 4 box yang dipisahkan oleh 3 komponen

penyekat sebagai tempat pakaian yang dilipat.

Lemari hias yang diproduksi memiliki warna corak laminasi dark oak.

Ukuran meja rias keseluruhan yaitu: 170x40x90 cm, dengan tinggi

meja saja 60 cm. dilengkapi dengan tempat rak- rak kaca.

2.4.3. Uraian Produksi

Proses produksi merupakan cara, metode dan teknik untuk menciptakan

atau menambah kegunaan suatu produk dengan mengoptimalkan sumber daya

produksi (tenaga kerja, mesin, material/bahan baku, modal dan informasi) yang

ada. Proses produksi yang dapat diuraikan sebagai berikut:

a. Stasiun Laminasi

Stasiun laminasi merupakan stasiun awal proses produksi. Pada stasiun ini terdapat mesin laminator untuk proses laminasi particle board. Adapun proses pada stasiun laminasi yaitu sebagai berikut :

1. Bahan baku particle board diangkut dari gudang bahan baku menuju stasiun laminasi menggunakan fork lift. Sebelum dimasukkan ke dalam mesin laminator, particle board disusun terlebih dahulu diatas rel katrol per 40 lembar.

2. Particle board dimasukkan selembar demi selembar ke dalam mesin laminator secara manual oleh operator. Di dalam mesin laminator,

particle board mengalami proses pengeleman secara merata di atas permukaannya. Particle board yang sudah terkena lem diteruskan ke bagian pengeringan dengan suhu yang sudah ditentukan yaitu 60° C,

Selanjutnya particle board diteruskan ke bagian roll laminasi untuk dilakukan proses laminasi.

3. Setelah keluar dari mesin laminasi, dipotong kertas laminasi yang

masih tersisa pada pinggiran particle board menggunakan pisau cutter

secara manual oleh operator agar lebih rapi.

4. Particle board yang sudah rapi disusun di atas rel katrol per 40 lembar secara manual oleh operator untuk diangkut fork lift ke stasiun pemotongan/cutting.

b. Stasiun Cutting

Stasiun cutting merupakan stasiun ke-2 setelah stasiun laminasi. Pada stasiun ini terdapat mesin cutting untuk memotong particle board dengan ukuran tertentu menjadi bentuk komponen. Adapun proses produksi pada

stasiun cutting yaitu sebagai berikut:

1. Particle board yang sudah masuk ke stasiun cutting diletakkan di atas rel katrol menggunakan fork lift sebelum dimasukkan ke dalam mesin

cutting.

2. Monitor sebagai alat ukur pemotongan particle board distel oleh operator agar disesuaikan dengan ukuran yang diinginkan.

3. Particle board dimasukkan selembar demi selembar ke dalam mesin

cutting secara manual oleh operator.

4. Hasil pemotongan berupa komponen-komponen yang lebih kecil

rupa. Kemudian diangkat dan disusun secara manual oleh operator ke

rel katrol untuk dilanjutkan ke stasiun berikutnya dan sisanya

langsung ke stasiun edgebanding dengan menggunakan fork lift.

c. Stasiun Moulding

Stasiun moulding merupakan stasiun ke-3 setelah stasiun Cutting. Pada stasiun ini terdapat mesin moulding tetapi tidak semua komponen diproses. Adapun proses produksi pada stasiun moulding yaitu sebagai berikut: 1. Komponen yang sudah masuk ke stasiun moulding diletakkan di atas

rel katrol menggunakan fork lift sebelum masuk ke dalam mesin

moulding.

2. Komponen dimasukkan ke dalam mesin moulding satu persatu secara manual oleh operator.

3. Komponen yang keluar dari mesin moulding disusun rapi di atas rel katrol secara manual oleh operator untuk diangkut fork lift ke stasiun

edge banding.

d. Stasiun Hollow Press

Stasiun hollow press merupakan stasiun ke-4 setelah stasiun Moulding. Pada stasiun ini terdapat mesin Hydrollic Press. Stasiun ini di gunakan untuk menyatukan komponen yang telah di rekatkan terlebih dahulu lalu di

e. Stasiun Edgebanding

Stasiun edgebanding merupakan stasiun ke-5 setelah stasiun Hollow press. Pada stasiun ini terdapat mesin edgebanding. Adapun proses produksi pada stasiun edgebanding yaitu sebagai berikut:

1. Semua komponen yang sudah masuk ke stasiun edgebanding

diletakkan di atas rel katrol menggunakan fork lift sebelum masuk ke dalam mesin edgebanding.

2. Komponen dimasukkan satu persatu ke dalam mesin edgebanding

secara manual oleh operator. Di dalam mesin, hanya bagian tepi

komponen saja yang terlapisi oleh eging.

3. Komponen yang sudah keluar dari mesin edgebanding di periksa oleh operator dan dikikis bagian pita yang tersisa secara manual dengan

pisau cutter agar lebih rapi

4. Komponen yang sudah rapi disusun diatas rel katrol secara manual

oleh operator agar diangkut ke stasiun pengeboran/boring dengan menggunakan fork lift.

. f. Stasiun Boring

Stasiun boring merupakan stasiun ke-6 setelah stasiun edge banding. Pada stasiun ini terdapat mesin boring. Adapun proses produksi pada stasiun

1. Semua komponen yang sudah masuk ke stasiun boring diletakkan di atas rel katrol menggunakan fork lift sebelum masuk ke dalam mesin

boring.

2. Komponen dimasukkan satu persatu kedalam mesin boring. Di dalam

mesin boring komponen dibor pada bagian yang sudah ditentukan.

3. Komponen yang sudah dibor keluar dari mesin boring dan disusun

secara manual di atas rel katrol.

4. Beberapa komponen diangkut ke stasiun perakitan untuk dijadikan

sampel secara manual oleh operator. Jika komponen yang dirakit

sudah sesuai (tidak mengalami kecacatan produk) maka semua

komponen langsung diangkut ke stasiun finishing menggunakan fork lift.

g. Stasiun Finishing

Stasiun Finishing merupakan stasiun ke-7 setelah stasiun perakitan. Pada stasiun ini, dilakukan pengecekan kembali kondisi komponen apakah ada

goresan saat proses produksi berlangsung. Adapun proses produksi pada

stasiun finishing yaitu sebagai berikut:

1. Semua komponen yang sudah masuk ke stasiun finishing diletakkan di atas rel katrol menggunakan fork lift sebelum dicek oleh operator. 2. Komponen yang ternyata mengalami goresan didempul oleh operator

3. Komponen yang sudah bersih disusun diatas rel katrol secara manual

oleh ooperator agar diangkut ke stasiun packing dengan menggunakan

fork lift.

h. Stasiun Packing

Stasiun packing merupakan stasiun terakhir. Pada stasiun ini terdapat alat roll aliran bahan yang berfungsi untuk menjalankan komponen saat

dikemas. Adapun proses produksi pada stasiun packing yaitu sebagai berikut:

1. Semua komponen yang sudah masuk ke stasiun packing diletakkan di atas beberapa rel katrol menggunakan fork lift.

2. Disusun sedemikian rupa kertas karton lipat dalam keadaan terbuka

diatas roll aliran bahan untuk dijadikan sebagai kemasan komponen.

Bagian luar kertas karton lipat sudah tertera merk, nama produk, tipe

produk, tanggal pembuatan, quantity dan label perusahaan

3. Seiring berjalannya kemasan, pada saat itu juga masing-masing

komponen Produk dan aksesoris pendukung dimasukkan lalu disusun

oleh operator secara manual.

4. Kemasan yang sudah dipenuhi oleh semua komponen pembentuk dan

aksesoris kemudian di lak band secara manual oleh operator.

5. Produk yang sudah dikemas, selanjutnya disusun diatas rel katrol

2.4.4. Mesin dan Peralatan

Mesin yang digunakan PT. Cahaya Bintang Medan sebagian besar adalah

buatan luar negeri seperti Cina, Taiwan, Jepang, Italia. Namun ada juga yang

dibeli dari dalam negeri. Teknologi yang digunakan dalam pelaksanaan proses

produksi di pabrik tidaklah terotomatisasi, dimana seluruh kegiatan melibatkan

tenaga manusia sebagai operator yang mendesain dan mengontrol jalannya proses

produksi di pabrik.

2.4.4.1. Mesin Produksi

Mesin produksi adalah semua peralatan yang memerlukan penggerak,

yang digunakan dalam proses produksi. Mesin-Mesin dan peralatan yang

digunakan diperusahaan PT. Cahaya Bintang Medan dalam pembuatan furniture

untuk setiap stasiunnya adalah sebagai berikut:

a. Stasiun Laminating

1. Glue Laminator

Fungsi : Untuk memberikan lem pada seluruh permukaan

PB

Merek/Type : 01L

Luas daerah kerja : φ 1500 mm, 2400 mm

Spesifikasi : 35 Hp, 380 V, 3 fase, 50 Hz, 54,5 A

Jumlah : 1 unit

2. Laminator Oven

Fungsi : Untuk pengeringan lem pada partikel board

Jumlah : 1 unit

Merk : GMV 207

Ukuran : 4500 mm x 1500mm

Spesifikasi : 15 Hp, 380 V, 3 fase, 50 Hz

Merek Elektomotor : ABB motor

Ketebalan Plat : 70 mm

Asal : Swedia

3. Laminator Press

Fungsi : Untuk pengepresan pada partikel board yang telah

dilapisi foil.

Jumlah : 1 unit

Ukuran : 2300 mm x 1500 mm

Merk : Teco

4. Lift Table Electric

Fungsi : Untuk mengangkat beben berat

Kapasistas : 1 Ton

Jumlah : 1 unit

Tegangan : 380 Volt

Fasa : 3 Fasa

b. Stasiun Cutting

1. Panel Saw Section

Fungsi : Untuk memotong lembaran partikel board sesuai dengan

ukuran yang diinginkan.

Merk : Machinery CL

Model : CPS-8 No. S2583

Pembuatan : Agustus 2008

Dimensi : 500 x 75 x 150 cm

Power : 380V/ 50Hz

Daya Dinamo : 15 Hp

c. Stasiun Moulding

1. Mini Glue

Fungsi : Untuk pengeleman pada partikel board

Jumlah : 1 Unit

Merk : ATT

Daya : 15 Kw

Putaran : 1460 Rpm

Arus : 30,3 Amp

Tegangan : 380 Volt

2. Hydrolic Press

Fungsi : Untuk menekan atau mengepres partikel board

panjang : 1620 mm

lebar : 1400 mm

tinngi : 2440 mm

kapasitas : 2400 pics/ jam ( 10-15 detik/ press)

convayer : 400mm ( E.motor 2 hp 3 phase)

vibrator : E.motor 5, 5 hp

vibrator hopper: E.motor 2 hp 3 phase

vibrator press : E.motor 2 hp 3 phase

3. CNC Router

Fungsi : Alat untuk mengukir kayu

Jumlah : 1 Unit

Merk : Jinlida

Spesifikasi : 18,5 Hp, 220/380 V, 3 fase, 50 Hz

Kec Putaran : ½ - 3 rpm

Ketebalan plat : 70 mm

4. Moulding Spindle

Fungsi : Untuk membuat lis profil dengan kapasitas besar

Jumlah : 4 Unit:

Merk : Demag

Asal : Inggris

Cos ϕ : 0,85

5. Double N Tenoner

Fungsi : Untuk proses pembuatan pen

Jumlah : 1 Unit

Merk : Jinlida

Spesifikasi : 35 Hp, 380 V, 3 fase, 50 Hz, 54 A

Kec Putaran :10 Rpm

Mata pisau : ½” , ¾”

Cos ϕ : 0,85

d. Stasiun Boring

1. Multi Bor

Fungsi : Untuk membuat lubang pada setiap sisi partikel

board

Jumlah : 4 Unit

Merk : Bosch

Spesifikasi : 380 V, 50 Hz, 11 A

Kec Putaran : 1-3 rpm

Ketebalan Plat : 50 mm

2. Vertickal Bor

Fungsi : Untuk membuat lubang ke arah vertickal

Jumlah : 2 Unit

Merk : Bosch

Kedalaman Putaran : 50 mm

3. Horizontal Bor

Fungsi : Untuk membuat lubang ke arah horizontal

Merk : Altex / Shen Shing

Model : TC – 600 4S

Tanggal Pembuatan : November 1999 / April 2002

Dimensi : 130 x 130 x 170 cm / 150 x 150 x 250 cm

Power : 11 HP / 8 KW / 19 A /3 PH /380V

d. Stasiun Egde Banding

1. Egde bading profil

Fungsi : Untuk membuat profil pada bahan yang berukuran

besar

Lebar : 4m (2m / 1m)

Power : 3kw

Berat : 2000 kgs

Wire diameter : 2mm - 4mm

Dimensi : 5200x800x1400(mm)

2. Edge Banding Sraightt

Fungsi :Untuk melapisi pinggiran pada partikel board dengan

eging

Jumlah : 3 Unit

Merk : Jingseng

Spindle speed : 6000 Rpm

SPindle diameter : 40 mm

2.4.4.2. Peralatan (Equipment)

Peralatan produksi adalah semua peralatan yang tidak memerlukan

penggerak yang digunakan dalam proses produksi. Adapun penjelasan mengenai

peralatan produksi yang ada di PT. Cahaya Bintang Medan sebagai berikut:

1. Roller Conveyer

Fungsi : Untuk meindahkan PB ke mesin laminator Glue

Jumlah : 1 unit

Merk : GMV 207

Ukuran : 3000 mm x 200 mm

2. Meja Bantu Laminasi

Fungsi : Untuk tempat partikel board yang selesai di lapisi foil.

Jumlah : 1 unit

Ukuran : 2000 mm x 4000 mm

2. Rel Katrol

Fungsi : Untuk tempat partikel board agar mudah di dorong .

Jumlah : 1 unit

Ukuran : 3000 mm x 500 mm

3. Pallet Bord : Untuk alat bantu pengangkutan material handling

Ukuran : 1200 mm x 1300 mm x 16 cm

Fungsi : Pisau pemotong permukaan

Diameter : 10 diameter pitch

Tekanan Sudut : 14,5 derajat

2.4.4.3. Utilitas

Yang dimaksud dengan utilitas dalam sebuah pabrik adalah unit

pembantu produksi yang tidak terlibat secara langsung terhadap bahan baku, tetapi

penunjang proses agar produksi dapat berjalan lancar. Utilitas yang terdapat pada

PT. Cahaya Bintang Medan antara lain sebagai berikut:

1. Energi listrik yang diperoleh dari PLN dengan kebutuhan setiap bilan sekitar

45.000 KWH.

2. Air, untuk kebutuhan penyediaan air di dapat dari PDM Tirtanadi dengan

kebutuhan tiap bulannya sekitar 100 m3

2.4.4.4. Safety and Fire Protection

Pihak PT. Cahaya Medan melakukan tindakan pengamanan (safety), berupa pencegahan terhadap bahaya kebakaran yang mungkin timbul. Maka

perusahaan ini melakukannya dengan memisahkan letak bahan baku yang muda

terbakar dengan sumber api. Pada perusahaan ini tindakan fire protection yang dilakukan adalah dengan memberikan penutup pada panel listrik, menyediakan

racun api berupa alat pemadam api ringan, pada jarak tertentu dilantai pabrik atau

BAB III

LANDASAN TEORI

3.1. Pengertian Tataletak Pabrik1

1. Memudahkan proses manufaktur

Perencanaan tataletak merupakan suatu landasan utama dalam dunia

industri. Perencanaan tata letak dapat diartikan sebagai tata cara pengaturan

fasilitas– fasilitas pabrik guna menunjang kelancaran proses produksi. Selain itu

dapat diartikan sebagai desain atau konfigurasi dari bagian-bagian, pusat kerja,

dan peralatan yang membentuk proses perubahan dari bahan mentah menjadi

barang jadi. Dengan kata lain, merupakan pengaturan tempat sumber daya fisik

yang digunakan untuk membuat produk. Perencanaan tataletak merupakan salah

satu tahap perencanaan fasilitas yang bertujuan untuk mengembangkan suatu

sistem produksi yang efisien dan efektif, sehingga dapat tercapai suatu proses

produksi dengan biaya yang paling ekonomis.

3.2. Tujuan Tataletak Pabrik

Tujuan-tujuan tataletak pabrik meliputi:

Langkah-langkah yang dapat diikuti antara lain:

a. Susun mesin, peralatan, dan tempat kerja sedemikian hingga barang dapat

bergerak dengan lancar

b. Hilangkan hambatan-hambatan yang ada

1

c. Rencanakan aliran sehingga pekerjaan dapat dikenali

d. Jaga mutu pekerjaan

2. Meminimumkan pemindahan barang

Tataletak yang baik harus dirancang agar pemindahan barang dapat

seminimum mungkin dan semua pemindahan diarahkan untuk memindahkan

komponen menuju daerah pengiriman. Jika mungkin, komponen harus dalam

keadaan diproses sambil dipindahkan, seperti misalnya ketika dicat,

dipanggang, dibesihkan, dan lain-lain.

3. Memelihara keluwesan susunan dan operasi

Meskipun sebuah pabrik dapat dirancang untuk memproduksi sejumlah

barang, adakalanya dihadapi beberapa keadaan yang memerlukan perubahan

kemampuan produksinya. Beberapa perubahan yang terjadi bisa ditanggulangi

dengan mudah jika diantisipasi dalam perencaan awal. Cara umum adalah

dengan membangun sistem utilitas pada tempat-tempat yang sambungan

pelayanannya dapat dipasangkan dengan mudah.

4. Memelihara perputaran barang setengah jadi yang tinggi

Setiap menit yang dilewatkan komponen dalam fasilitas akan menambah

ongkos, melalui modal kerja yang tertanam. Oleh karena itu, jika

penyimpanan barang setengah jadi dibuat sekecil mungkin maka waktu

peredaran total akan berkurang dan jumlah barang setengah jadi juga

berkurang sehingga biaya produksi akan menurun.

Susunan mesin dan departemen yang tepat dapat membantu menurunkan

jumlah peralatan yang diperlukan. Misalnya, dua komponen yang berbeda

memerlukan pemakaian gerinda dapat dilewatkan pada mesin yang sama

sehingga tidak diperlukan biaya untuk mesin kedua. Kecermatan dalam

memilih metode pemrosesan juga dapat menghemat pembelian mesin.

6. Menghemat pemakaian ruang bangunan

Tataletak yang tepat dicirikan oleh jarak yang minimum antar mesin, setelah

keleluasaan yang diperlukan bagi gerakan orang dan barang ditentukan. Setiap

meter persegi luas lantai dalam sebuah pabrik memakan biaya sehingga bagian

lantai yang tidak dihuni akan sia-sia dan luas lantai kosong tersebut akan

menjadi beban.

7. Meningkatkan keefektifan pemakaian tenaga kerja

Sejumlah besar tenaga kerja produktif dapat terbuang karena keadaan tataletak

yang buruk. Cara-cara untuk meningkatkan pemakaian buruh adalah sebagai

berikut:

a. mengurangi pemindahan barang yang dilakukan secara manual

b. meminimumkan aktivitas berjalan kaki

c. menyeimbangkan siklus mesin sehingga mesin dan pekerja tidak perlu

menganggur

d. memberikan penyeliaan yang tepat guna.

8. Memberikan kemudahan, keselamatan, kenyamanan pada pegawai

Untuk memenuhi tujuan ini diperlukan perhatian pada hal-hal seperti

lain sebagainya. Peralatan yang menyebabkan kebisingan yang tinggi

sebaiknya diisolasi dan peralatan yang bergetar sebaiknya diberi bantalan atau

dijunjung. Mesin dan peralatan lain harus ditempatkan sedemikian sehingga

dapat mencegah kecelakaan pada pegawai dan kerusakan barang serta

peralatan lainnya.

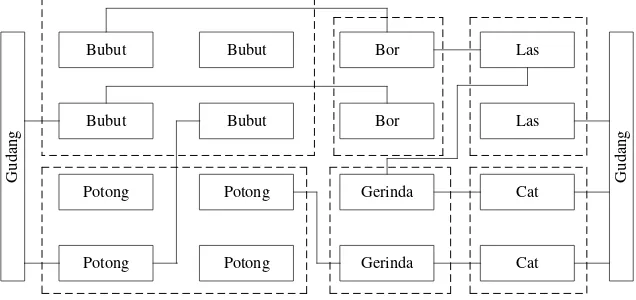

3.3. Jenis-Jenis Tata Letak2

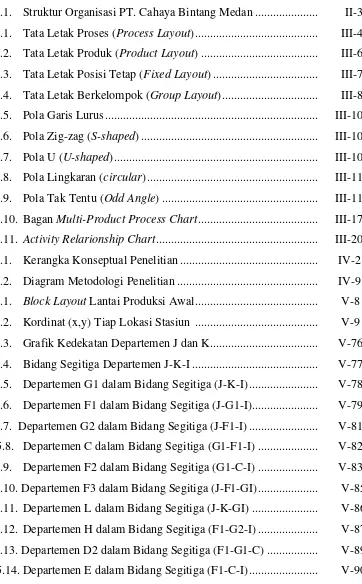

1. Tata letak proses (Process Layout)

Secara umum, tata letak dalam industri manufaktur dikelompokkan dalam

empat jenis yaitu :

Tata letak proses adalah penyusunan tata letak dimana alat yang sejenis

atau yang mempunyai fungsi yang sama ditempatkan dalam bagian yang sama.

Misalnya, mesin-mesin bubut ditempatkan pada bagian yang sama. Mesin-mesin

tidak dikhususkan untuk produk tertentu melainkan dapat digunakan untuk

berbagai jenis produk.

Bubut Bubut Bor Las

Bubut Bubut Bor Las

Potong Potong Gerinda Cat

Potong Potong Gerinda Cat

[image:63.595.156.474.535.685.2]Gudang Gudang

Gambar 3.1. Tata Letak Proses (Process Layout)

2

Model ini cocok untuk discrete production dan jika proses produksi tidak baku, yaitu perusahaan membuat berbagai jenis produk yang berbeda atau suatu

produk dasar yang diproduksi dalam berbagai macam variasi. Jenis tata letak ini

dijumpai pada bengkel-bengkel, gudang, rumah sakit, universitas atau

perkantoran.

Keuntungan tata letak proses adalah :

a. Memungkinkan utilisasi mesin yang tinggi.

b. Memungkinkan penggunaan mesin-mesin yang multiguna, sehingga dengan

cepat mengikuti perubahan jenis produksi.

c. Memperkecil terhentinya produksi yang diakibatkan oleh kerusakan mesin.

d. Sangat fleksibel dalam mengalokasikan personil dan peralatan.

Kerugian tata letak proses adalah :

a. Meningkatnya kebutuhan pemindahan bahan karena aliran proses yang

beragam dan tidak dapat digunakannya ban berjalan.

b. Pengawasan produksi yang lebih sulit.

c. Meningkatnya persediaan barang dalam proses.

d. Total waktu produksi per unit yang lebih lama.

e. Memerlukan skill yang lebih tinggi.

f. Pekerjaan routing, penjadwalan dan akunting biaya yang lebih sulit, karena setiap ada order baru harus dilakukan perencanaan/perhitungan kembali.

Tata letak produk dipilih apabila proses produksinya telah distandarisasi

dan berproduksi dalam jumlah yang besar. Setiap produk akan melalui tahapan

operasi yang sama sejak dari awal sampai akhir. Tata letak produk banyak

digunakan dalam industri otomotif, elektronika, tempat cuci mobil otomatis, dan

kafetaria.

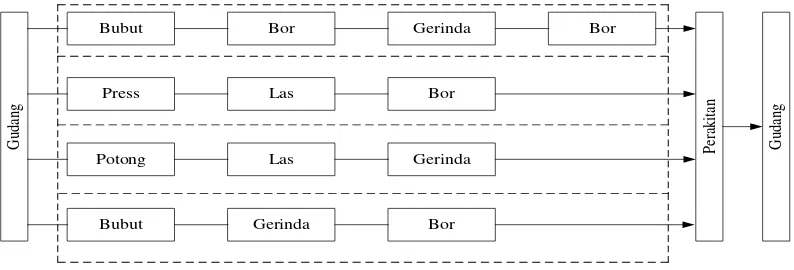

Bubut Bor Gerinda Bor

Press Las Bor

Potong Las Gerinda

Bubut Bor

Gudang Perakitan

Gerinda

[image:65.595.114.511.250.385.2]Gudang

Gambar 3.2. Tata Letak Produk (Product Layout)

Keuntungan model tata letak produk adalah :

a. Aliran material yang sederhana dan langsung.

b. Persediaan barang dalam proses yang rendah.

c. Total waktu produksi per unit yang rendah.

d. Tidak memerlukan skill tenaga kerja yang tinggi. e. Kebutuhan pemindahan bahan yang rendah.

f. Pengawasan produksi yang lebih mudah.

g. Dapat menggunakan mesin khusus atau otomatis.

h. Dapat menggunakan ban berjalan karena aliran material sudah tertentu.

a. Kerusakan pada sebuah mesin dapat menghentikan produksi.

b. Perubahan desain produk dapat mengakibatkan tidak efektifnya tata letak

yang bersangkutan.

c. Apabila terdapat bottleneck dapat mempengaruhi proses keseluruhan. d. Biasanya memerlukan investasi mesin/peralatan yang besar.

e. Karena sifat pekerjaannya yang monoton dapat mengakibatkan kebosanan.

3. Tata letak posisi tetap (Fixed Layout)

Tata letak posisi tetap dipilih apabila karena ukuran, bentuk ataupun

karakteristik lain menyebabkan produknya tidak mungkin atau sukar untuk

dipindahkan. Dengan demikian, produk tetap di tempat, sedangkan peralatan dan

tenaga kerja yang menuju produk. Tata letak seperti ini terdapat pada pembuatan

kapal laut, pesawat terbang, lokomotif, atau proyek-proyek konstruksi.

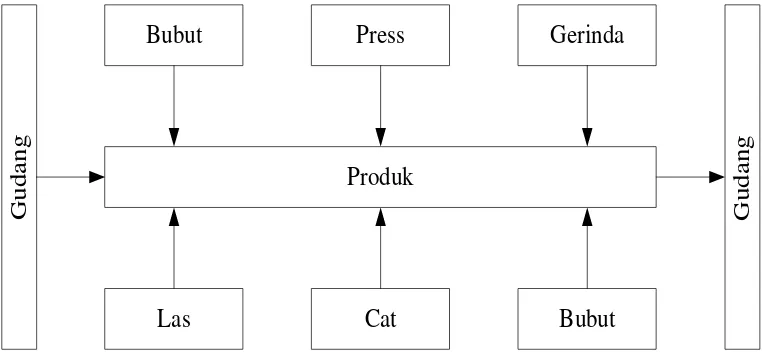

Bubut

Press

Gerinda

Produk

Las

Cat

Bubut

[image:66.595.121.502.471.651.2]Gudang Gudang

Gambar 3.3. Tata Letak Posisi Tetap (Fixed Layout)

a. Berkurangnya gerakan material

b. Adanya kesempatan untuk melakukan pengayaan tugas

c. Sangat fleksibel, dapat mengakomodasikan perubahan dalam desain produk,

bauran produk, ataupun volume produksi

Kerugian tata letak posisi tetap adalah :

a. Gerakan personil dan peralatan yang tinggi

b. Dapat terjadi duplikasi mesin dan peralatan

c. Memerlukan tenaga kerja yang berketerampilan tinggi

d. Memerlukan ruang yang besar dan persediaan barang dalam proses yang

tinggi

e. Meme