DAFTAR PUSTAKA

Andryzio. 2015. Usulan Perancangan Tataletak Fasilitas dengan Menggunakan Metode Automated Layout Design Program (ALDEP) di CV. Kawani

Tekno Nusantara. Bandung : Jurnal Online Institut Teknologi Nasional

Apple, James M. 1990. Tataletak Pabrik dan Pemindahan Bahan. Bandung : Penerbit ITB

Barathi, G. 2015. Comparative Study Of Craft And QAP Techniques Applied To Redesigning Of Layout For Cub-Board Manufacturing. International

Journal of Informative & Futuristic Research

Ferdian, Angga Daula. 2015. Rancangan tata letak lantai produksi fender menggunakan automated layout design program di PT. AGRONESIA

DIVISI TEKNIK KARET. Bandung : Jurnal Teknik Industri Itenas

Hakim, Inaki Maulida. 2015. Improvement Of Layout Production Facilities For A Secondary Packaging Area Of A Pharmaceutical Company In Indonesia

Using The Corelap Method. International Journal of Technology

Heragu, Sunderesh. 2006. Facilities Design. Lincoln: iUniverse Inc.

Jonathan Wijaya, Gunawan. 2015. Perancangan Tata Letak Fasilitas Pada PT. Lima Jaya. Jurnal Universitas Kristen Petra

Mohammad, Amir. 2016. Facility layout by collision detection and force exertion heuristics. Journal of Manufacturing Systems

Mulyana, Fajar. 2015. Redesign Layout Workstation Proses Injection Molding Berdasarkan Workload Analysis Dan Proses Simulasi Pada Pembuatan

Komponen LCDTV. Malang: JEMIS

Pamularsih, Tika. Dkk. 2015. Usulan Rancangan Tata Letak Fasilitas Dengan Menggunakan Metode Automated Layout Design Program (ALDEP) Di

Edem Ceramic. Jurnal Itenas

Siska, Merry. 2016. Rancang Ulang dan Simulasi Tata Letak Lantai Produksi Menggunakan Metode Pairwise Exchange di PT. Alam Permata Riau,

Pekanbaru : Jurnal Sains dan Teknologi Industri

Sule, Dilep R. 2008. Manufaturing Facilities(Location, Planning, and Design), Parkway : CRC Press

Tompkins, James A. 1996. Facilities Planning. New York: John Wiley & Sons, Inc.

BAB III

LANDASAN TEORI

3.1. Pengertian Tataletak Pabrik

Tataletak pabrik adalah perancangan susunan fisik suatu unsur kegiatan yang berhubungan dengan industri manufaktur. Perencanaan tataletak mencakup desain atau konfigurasi dari bagian-bagian, pusat kerja, dan peralatan yang membentuk proses perubahan dari bahan mentah menjadi barang jadi. Rekayasawan rancang fasilitas menganalisis, membentuk konsep, merancang dan mewujudkan sistem bagi pembuatan barang atau jasa. Dengan kata lain, merupakan pengaturan tempat sumber daya fisik yang digunakan untuk membuat produk. Rancangan ini umumnya digambarkan sebagai rencana lantai yaitu suatu susunan fasilitas fisik (perlengkapan, tanah, bangunan, dan sarana lain) untuk mengoptimumkan hubungan antara petugas pelaksana, aliran bahan, aliran informasi dan tata cara yang diperlukan untuk mencapai tujuan usaha secara efesien ekonomis dan aman.

ekonomis. Studi mengenai pengaturan tataletak fasilitas selalu berkaitan dengan minimisasi total cost. Yang termasuk dalam elemen-elemen cost yaitu construction cost, installation cost, material handling cost, production cost, safety

cost dan in-process storage cost. Di samping itu, perencanaan yang teliti dari layout fasilitas akan memberikan kemudahan-kemudahan saat diperlukannya ekspansi pabrik atau kebutuhan supervisi. (Apple, 1990)

3.2. Tujuan Tataletak Pabrik

Tataletak berfungsi untuk menggambarkan sebuah susunan yang ekonomis dari tempat-tempat kerja yang berkaitan, dimana barang-barang dapat diproduksi secara ekonomis. Sehingga tujuan utama yang ingin dicapai dari suatu tataletak pabrik adalah:

1. Memudahkan proses manufaktur

Tataletak harus dirancang sedemikian rupa termasuk susunan mesin-mesin, perencanaan aliran, sehingga proses manufaktur dapat dilaksanakan dengan cara yang efesien.

2. Meminimumkan pemindahan barang

Tataletak harus dirancang sedemikian rupa sehingga pemindahan barang diturunkan sampai batas minimum, jika mungkin komponen dalam keadaan diproses ketika dipindahkan.

3. Memelihara fleksibilitas susunan dan operasi

4. Memelihara perputaran barang setengah jadi yang tinggi

Keefesienan dapat tercapai bila bahan berjalan melalui proses operasi dalam waktu yang sesingkat mungkin.

5. Menurunkan penanaman modal pada peralatan

Susunan mesin yang tepat dan susunan departemen yang tepat dapat membantu menurunkan jumlah peralatan yang dibutuhkan.

6. Menghemat pemakaian ruang bangunan

Setiap meter persegi luas lantai dalam sebuah pabrik memakan biaya. Sehingga tiap meter persegi tersebut harus digunakan sebaik-baiknya.

7. Meningkatkan kesangkilan tenaga kerja

Tataletak yang baik antara lain dapat mengurangi pemindahan bahan yang dilakukan secara manual, meminimumkan jalan kaki.

8. Memberi kemudahan, keselamatan dan kenyamanan bagi pekerja dalam melaksanakan pekerjaan.

Hal-hal seperti penerangan, kebisingan, pergantian udara, debu, kotoran, harus menjadi perhatian perencana. Susunan mesin yang tepat juga dapat mencegah terjadinya kecelakaan kerja. (Apple, 1990)

Redesign layout work station dapat mengoptimalkan work load operator

3.3. Prinsip Dasar dalam Tataletak Pabrik

Prinsip dasar dari proses perencanaan tataletak pabrik (Sritomo, 2003) yang selanjutnya dapat dijelaskan sebagai berikut:

a. Prinsip integrasi secara total

“That layout is best which integrates the men, material, machinery supporting activities, and any other considerations in way that result in the best

compromise”.

Prinsip ini menyatakan bahwa tataletak pabrik adalah merupakan integrasi secara total dari seluruh elemen produksi yang ada menjadi satu unit operasi yang besar.

b. Prinsip jarak perpindahan bahan yang paling menimal

“ Other things being equal, the layout is best permits the materials to move the minimum distance between operations”.

Hampir semua proses yang terjadi dalam suatu industri mencakup beberapa gerakan perpindahan dari material, yang tidak bisa dihindari secara keseluruhan. Dalam proses pemindahan bahan dari satu operasi ke operasi lain, waktu dapat dihemat dengan cara mengurangi perpindahan jarak tersebut. Hal ini dapat dilaksanakan dengan menerapkan operasi yang berikutnya sedekat mungkin dengan operasi sebelumnya.

c. Prinsip aliran suatu proses kerja

“Other things being equal, than layout is best that arranges the work area for each operations or process in the same order or sequence that forms, treats,

Dengan prinsip ini, diusahakan untuk menghindari adanya gerak balik (back tracking), gerak memotong (cross movement), kemacetan (congestion), dan

sedapat mungkin material bergerak terus tanpa ada interupsi. Ide dasar dari prinsip aliran konstan dengan minimum interupsi, kesimpangsiuran dan kemacetan.

d. Prinsip pemanfaatan ruangan

“Economy is obtained by using effectively all available space-both vertical and horizontal”.

Pada dasarnya tataletak adalah suatu pengaturan ruangan yang akan dipakai oleh manusia, bahan baku, dan peralatan penunjang proses produksi lainnya, yang memilki tiga dimensi yaitu aspek volume (cubic space), dan bukan hanya sekedar aspek luas (floor space). Dengan demikian, dalam perencanaan tataletak, faktor dimensi ruangan ini juga perlu diperhatikan.

e. Prinsip kepuasan dan keselamatan kerja

“Other things being equal, that layout is best which makes works satisfying and safe for workers”.

f. Prinsip fleksibilitas

“Other things being equal, that layout is best that can be adjusted and rearrange at minimum cost and inconvenience”.

Prinsip ini sangat berarti dalam masa dimana riset ilmiah, komunikasi, dan transportasi bergerak dengan cepat, yang mana hal ini akan mengakibatkan dunia industri harus ikut berpacu mengimbanginya. Untuk ini, kondisi ekonomi akan bisa tercapai apabila tataletak yang ada telah direncanakan cukup fleksibel untuk diadakan penyesuaian/pengaturan kembali (relayout) dengan cepat dan biaya yang relatif murah.

3.4. Jenis Persoalan Tataletak Pabrik

Jenis dari persoalan tataletak pabrik (Apple, 1990) antara lain: 1. Perubahan rancangan

Perubahan rancangan mungkin hanya memerlukan penggantian sebagian kecil tataletak yang telah ada, atau berbentuk perancangan ulang tataletak. Hal ini bergantung kepada perubahan yang terjadi.

2. Perluasan departemen

Jika jumlah peroduksi berkurang secara drastis dan menetap, perlu dipertimbangkan pemakaian proses yang berbeda dari proses sebelumnya. Perubahan seperti mungkin menuntut disingkirkannya peralatan yang telah ada dan merencanakan pemasangan jenis peralatan lain.

4. Penambahan produk baru

Jika terjadi penambahan produk baru yang berbeda prosesnya dengan produk yang telah ada, maka dengan sendirinya akan muncul masalah baru. Peralatan yang ada dapat digunakan dengan menambah beberapa mesin baru pada tataletak yang ada dengan penyusunan ulang minimum, atau mengkin memerlukan penyiapan departemen baru, dan mungkin juga dengan pabrik baru.

5. Memindahkan satu departemen

Memindahkan satu departemen dapat menimbulkan masalah yang besar. Jika tataletak yang ada masih memnuhi, hanya diperlukan pemindahan ke lokasi lain. Jika tataletak yang ada sekarang tidak memenuhi lagi, hal ini menghadirkan kemungkinan untuk perbaikan kekeliruan yang lalu. Hal ini dapat berubah ke arah tataletak ulang pada wilayah yang baru.

6. Penambahan departemen baru

7. Perubahan metode produksi

Setiap perubahan kecil dalam suatu tempat kerja seringkali mempunyai pengaruh terhadap tempat kerja yang berdekatan. Hal ini menuntut peninjauan kembali atas wilayah yang terlibat.

8. Penurunan biaya

Hal ini merupakan akibat dari setiap keadaan pada masalah-masalah sebelumnya.

9. Perencanaan fasilitas baru

Merupakan persoalan tataletak terbesar. Perancangan umumnya tidak dibatasi oleh kendala fasilitas yang ada. Perancangan bebas merencanakan tataletak yang paling baik yang dapat dipakai. Bangunan dapat dirancang untuk menampung tataletak setelah diselesaikan. Fasilitas dapat ditata untuk kegiatan manufaktur terbaik.

Facilities Layout Problem (FLP) didefinisikan sebagai masalah fasilitas

utama dari biaya tataletak, sumber lain yaitu berupa keselamatan, kebisingan, fleksibilitas, dan estetika (Mohammad, 2016).

3.5. Tipe Tataletak dan Dasar - Dasar Pemilihannya

Susunan mesin dan peralatan pada suatu perusahaan akan sangat mempengaruhi kegiatan produksi, terutama pada efektivitas waktu proses produksi dan kelelahan yang dialami oleh operator di lantai produksi (Sritomo, 2003).

Tataletak pabrik yang baik dapat diartikan sebagai penyusunan yang teratur dan efisien dari semua fasilitas-fasilitas pabrik dan tenaga kerja yang adadi pabrik. Fasilitas pabrik disini tidak hanya mesin-mesin tetapi juga service area, termasuk tempat penerimaan dan pengiriman barang, maintenance, gudang dan sebagainya. Di samping itu juga, sangat penting diperhatikan keamanan dan kenyamanan pekerja dalam melaksanakan pekerjaannya. Oleh karena itu,tataletak pabrik yang baik adalah tataletak yang memiliki daerah kerja yang memiliki interrelasi, sehingga bahan-bahan dapat diproduksi secara ekonomis. Tataletak pabrik sangat berkaitan erat dengan efesiensi dan efektivitas pekerjaan. Hal ini dapat diuraikan sebagai berikut :

- Kegiatan produksi akan lebih ekonomis bila aliran suatu bahan dirancang dengan baik.

- Alat pemindahan bahan (material handling) akan mengubah pola aliran bahan yang stasis menjadi dinamis dengan melengkapinya dengan alat angkut yang sesuai.

- Susunan fasilitas-fasilitas yang efektif disekitar pola aliran bahan akan memberikan operasi yang efektif dari berbagai proses produksi yang saling berhubungan.

- Operasi yang efisien akan meminimumkan biaya produksi.

- Biaya produksi yang minimum akan memberikan profit yang lebih tinggi. Ada empat tipe tataletak pabrik yang utama, yaitu:

1. Layout by Product (Tataletak produk)

Gambar 3.1. Product Layout

2. Layout by Process (Tataletak proses)

Tataletak proses adalah penyusunan tataletak dimana alat yang sejenis atau yang mempunyai fungsi yang sama ditempatkan dalam bagian yang sama. Misalnya, mesin potong ditempatkan pada bagian pemotongan. Jadi, hanya terdapat satu jenis proses di setiap bagian atau departemen. Tipe ini cocok untuk proses produksi yang tidak baku yaitu perusahaan membuat berbagai macam produk yang berbeda atau suatu produk dasar yang diproduksi dalam berbagai macam variasi. Gambar contoh process layout dapat dilihat pada Gambar 3.2.

3. Fixed Position Layout

Merupakan susunan dimana mesin-mesin dan perlatan ditempatkan pada tempat yang tetap karena posisi benda yanhg dikerjakannya tidak dapat dipindahkan. Pada umumnya digunakan untuk produk akhir yang dimensinya besar, salah satu contohnya adalah pembuatan galangan kapal. Gambar contoh Fix Position Layout dapat dilihat pada Gambar 3.3.

Gambar 3.3. Fix Position Layout

4. Group Technology Layout

Gambar 3.4. Group Technology Layout

Tata letak demikian mengelompokkan produk atau komponen yang akan dibuat berdasarkan kesamaan dalam proses. Pengelompokkan produk mengakibatkan mesin dan failitas produksi lainnya ditempatkan dalam sebuah sel manufaktur karena setiap kelompok memiliki urutan proses yang sama. Tujuan tipe tata letak adalah menghasilkan efisiensi yang tinggi dalam proses manufakturnya (Andryzio, 2015).

3.6. Persoalan Pemindahan Bahan dan Pengaruhnya

3.6.1. Pengertian Umum Pemindahan Bahan

Pengertian dari pemindahan bahan (material handling) dirumuskan oleh American Material Handling Society (AMHS), yaitu sebagai suatu seni dari ilmu

yang meliputi penanganan (handling), pemindahan (moving), pembungkusan/pengepakan (packaging), penyimpanan (storing) sekaligus pengendalian pengawasan (controlling) dari bahan atau material dengan segala bentuknya (Andryzio, 2015: 212). Dalam kaitannya dengan pemindahan bahan, maka proses pemindahan bahan ini akan dilaksanakan dari satu lokasi ke lokasi yang lain baik secara vertikal, horizontal maupun lintasan yang membentuk kurva. Demikian pula lintasan ini dapat dilaksanakan dalam suatu lintasan yang tetap atau berubah-ubah.

3.6.2. Tujuan Utama Kegiatan Pemindahan Bahan

Tujuan kegiatan pemindahan bahan (Andryzio, 2015) itu antara lain: 1. Meningkatkan kapasitas produksi

Peningkatan kapasitas produksi ini dapat dicapai melalui: a. Peningkatan produksi kerja per man-hour

b. Peningkatan efisiensi mesin atau peralatan dengan mengurangi down-time c. Menjaga kelancaran aliran kerja dalam pabrik

d. Perbaikan pengawasan terhadap kegiatan produksi. 2. Mengurangi limbah buangan (waste)

a. Pengawasan yang sebaik-baiknya terhadap keluar masuknya persediaan material yang dipindahkan

b. Fleksibilitas untuk memenuhi ketentuan-ketentuan dan kondisi-kondisi khusus dalam memindahkan bahan ditinjau dari sifatnya.

c. Fleksibilitas untuk memenuhi ketentuan-ketentuan dan kondisi-kondisi khusus dalam memindahkan bahan ditinjau dari sifatnya.

3. Memperbaiki kondisi area kerja

Pemindahan bahan yang baik akan dapat memenuhi tujuan ini, dengan cara: a. Memberikan kondisi kerja yang lebih nyaman dan aman

b. Mengurangi faktor kelelahan bagi pekerja/operator c. Menigkatkan perasaan nyaman bagi operator

d. Memacu pekerja untuk mau bekerja lebih produktif lagi. 4. Memperbaiki distribusi material

Dalam hal ini, kegiatan material handling memiliki sasaran :

a. Mengurangi terjadinya kerusakan terhadap produk selama proses pemindahan bahan dan pengiriman

b. Memperbaiki jalur pemindahan bahan

c. Memperbaiki lokasi dan pengaturan dalam fasilitas penyimpanan (gudang) d. Maningkatkan efisiensi dalam hal pengiriman barang dan penerimaan. 5. Mengurangi biaya

Pengurangan biaya ini dapat dicapai melalui : a. Penurunan biaya inventory

c. Peningkatan produktivitas.

3.6.3. Prinsip Material Handling

Merancang dan mengoperasikan Material Handling System (MHS) adalah tugas yang kompleks karena banyak hal yang terlibat. Tidak ada aturan yang pasti yang dapat diikuti untuk mencapai MHS yang baik (Sule, 2008). Namun, ada beberapa pedoman yang dapat menghasilkan pengurangan biaya dan meningkatkan efisiensi. Pedoman ini dikenal sebagai prinsip-prinsip handling material. Mereka mewakili pengalaman desainer yang telah bekerja dalam desain dan operasi dari sistem. 20 prinsip-prinsip handling material tercantum dalam Tabel 3.1.

Tabel 3.1. Prinsip Material Handling

No Prinsip Deskripsi

1 Perencanaan

Merencanakan semua kegiatan material handling dan penyimpanan untuk mendapatkan operasi yang efisiensi maksimum keseluruhan.

2 Systems flow

Mengintegrasikan banyak kegiatan handling seperti praktis menjadi sistem terkoordinasi operasi meliputi penjual, penerima, penyimpanan, produksi, inspeksi, kemasan, pergudangan, pengiriman, transportasi, dan pelanggan.

3 Material flow

Memberikan urutan operasi dan peralatan tata letak mengoptimalkan

aliran material.

4 Simplification

Sederhanakan handling dengan mengurangi, menghilangkan, atau menggabungkan gerakan dan / atau peralatan yang tidak perlu.

6 Space

utilization Membuat pemanfaatan yang optimal dari kubus bangunan.

7 Unit Size Meningkatkan kuantitas, ukuran, atau berat unit beban atau laju aliran.

8 Mechanization Mekanisasi handling operasi.

9 Automation Memberikan otomatisasi untuk memasukkan produksi, handling, dan fungsi penyimpanan

Tabel 3.1. Prinsip Material Handling

No Prinsip Deskripsi

10 Equipment Selection

Dalam memilih peralatan handling, pertimbangkan semua aspek materi yang ditangani, gerakan, dan metode yang akan digunakan.

11 Standarisasi Standardisasi metode handling serta jenis dan ukuran peralatan handling.

20 Safety Memberikan metode yang cocok dan peralatan untuk handling yang aman.

Prinsip-prinsip ini juga dapat dikompilasi sedikit berbeda untuk menunjukkan bagaimana tujuan yang ingin dicapai. Misalnya, untuk menurunkan biaya handling, salah satu harus mengurangi handling yang tidak perlu dengan benar

perencanaan gerakan material (Sule, 2008).

3.6.4. Minimisasi Material Handling

Masalah pemindahan bahan mencakup kemungkinan bahwa sumber atau tujuan dapat dipergunakan sebagai titik antara dalam mencari hasil optimal. (Sule, 2008). Minimisasi material handling adalah kegiatan untuk memperkecil jarak

Min : (Mp) =

S.t : X ij ≥ 0 dij≥ 0

Xij = 0

Dimana Xij = Frekuensi Perpindahan material dari mesin i ke mesin j

dij = Jarak perpindahan dari mesin i ke mesin j

n = Jumlah mesin

3.7. Teknik-teknik Analisis Aliran Bahan

Pengaturan departemen-departemen dalam sebuah pabrik (dimana fasilitas-fasilitas produksi akan diletakkan dalam masing-masing departemen sesuai dengan pengelompokannya) akan didasarkan pada aliran bahan (material) yang bergerak diantara fasilitas-fasilitas produksi atau departemen-departemen tersebut (Sritomo,2003). Untuk mengevaluasi alternatif perencanaan tataletak departemen atau tataletak fasilitas produksi, maka diperlukan aktivitas pengukuran aliran bahan dalam sebuah analisis teknis. Ada dua macam analisa teknis yang biasa digunakan di dalam perencanaan aliran bahan, yaitu :

1. Analisa konvensional. Metode ini umumnya digunakan selama bertahun-tahun, relatif mudah untuk digunakan, dan terutama cara ini akan beebentuk gambar grafis yang sangat tepat untuk maksud penganalisa aliran semacam ini.

pendekatan yang bersifat deterministik maupun probabilistik. Metode analisa ini termasuk teknik penganalisaan modern yang merupakan bagian dari aktivitas operation research, yang mana perhitungan yang kompleks akan dapat disederhanakan dengan penerapan komputer. Teknik analisis ini bisa digunakan untuk merencanakan metode seperti program linier, analisa keseimbangan lintasan, teori antrian, dan lain-lain merupakan beberapa contoh penggunaan.

Ada banyak teknik analisis yang dapat digunakan untuk mengevaluasi dan menganalisis aliran bahan. Teknik-teknik ini dibagi ke dalam dua kategori yaitu teknik analisis kuantitatif dan teknik analisis kualitatif. (Sritomo,2003).

3.7.1. Teknik Analisis Kuantitatif

Didalam analisis kuantitatif aliran bahan akan diukur berdasarkan kuantitas material yang dipindahkan seperti berat, volume, jumlah unit satuan kuantitatif lainnya.

Peta yang umum digunakan untuk melakukan analisis kuantitatif adalah : 1. String Diagram

String Diagram adalah suatu alat untuk menggambarkan elemen-elemen

lintasan-lintasan tertentu (dimana tali atau kawat tersebut akan saling bersilangan satu sama lain, padat atau mengumpul jadi satu) kita dapat memperkirakan kemungkinan terjadinya kemacetan atau bottleneck pada lokasi-lokasi tersebut. 2. Triangular Flow Diagram

Diagram aliran segitiga atau umum dikenal sebagai Triangular Flow Diagram (TFD) adalah suatu diagram yang dipergunakan untuk menggambarkan

(secara grafis) aliran material, produk, informasi, manusia, dan sebagainya atau bisa juga dipergunakan untuk menggambarkan hubungan kerja antara satu departemen (fasilitas kerja) dengan departemen lainnya. Dengan TFD maka lokasi geografis dari departemen atau fasilitas produksi akan dapat ditunjukkan berupa lingkaran-lingkaran, dimana jarak dari satu lingkaran ke lingkaran yang lain adalah = 1 (segitiga sama sisi dengan panjang sisi-sisinya = 1) sedangkan luas area yang diperlukan dalam hal ini diabaikan.

3. From To Chart (Travel Chart)

From-To Chart (Moore, 1962), merupakan suatu teknik konvensional yang

umum digunakan untuk perancangan tataletak pabrik dan pemindahan bahan dalam suatu proses produksi, terutama sangat berguna untuk kondisi dimana terdapat banyak produk atau item yang mengalir melalui suatu area. Pada tataletak yang berdasarkan produk (product layout) tidak diperlukan adanya penggunaan From-To Chart ini, namun untuk tipe layout berdasarkan proses (process layout),

From-To Chart dapat membantu dalam melakukan penyusunan mesin-mesin dan

1. Tataletak terbaik meminimisasi total biaya pemindahan 2. Biaya berkaitan dengan jarak pemindahan

3. Dapat membandingkan beberapa alternatif tataletak

From-To Chart dibuat berbentuk matriks, dimana jumlah baris dan

kolomnya sesuai dengan jumlah operasi yang dilaksanakan di lantai produksi, seperti terlihat pada Gambar 3.5 ke dalam matriks ini diisikan jumlah perpindahan yang terjadi antar stasiun atau operasi. Selain itu, dapat juga dimasukkan data lain, tergantung permasalahan yang ingin dipecahkan.

Gambar 3.5. From To Chart

3.7.2. Teknik Analisis Kualitatif

Chart) yang telah dikembangkan oleh Richard Muther dalam bukunya

“Systematic Layout Planning” Suatu peta hubungan aktivitas dapat dikonstruksikan dengan prosedur sebagai berikut :

a. Identifikasi semua fasilitas kerja atau departemen-departemen yang akan diatur tataletaknya dan dituliskan daftar urutannya dalam peta.

b. Lakukan wawancara/survey/interview terhadap karyawan dari setiap departemen yang tertera dalam daftar peta dan juga dengan manajemen yang berwenang.

c. Defenisikan kriteria hubungan antara departemen yang akan diatur letaknya berdasarkan derajat kedekatan hubungan serta alasan masing – masing dalam peta. Selanjutnya tetapkan nilai hubungan tersebut untuk setiap hubungan aktivitas antar departemen yang ada dalam peta.

d. Diskusikan hasil penilaian yang ada dengan manajemen yang bersangkutan. Secara bebas lakukan evaluasi dan koreksi atau perubahan yang lebih sesuai. Lakukan persamaan persepsi dengan pihak manajemen.

Analisa pada peta hubungan aktivitas ini akan menggambarkan kode huruf (derajat hubungan) sebagai berikut:

A : mutlak diperlukan untuk didekatkan E : sangat penting untuk didekatkan I : penting untuk didekatkan

O : cukup penting / biasa untuk didekatkan U : tidak penting untuk didekatkan

Contoh dari ARC dapat dilihat pada Gambar 3.6.

3.8. Computer Aided Layout

Perkembangan teknologi komputer yang demikian pesat terutama sejak tahun 1970-an telah dimanfaatkan secara efektif dalam berbagai bidang termasuk di bidang perencanaan layout (Tompkins,1996) .Sejumlah program komputer yang dikembangkan sebagai alat bantu dalam análisis layout telah dikembangkan dan tersedia untuk dimanfaatkan. Masing-masing program komputer tersebut memiliki kekhususan sesuai dengan karakteristik layout yang dirancang.

Metode-metode yang digunakan untuk menyelesaikan problema tataletak pabrik ini dapat digolongkan ke dalam 2 bagian, yakni:

1. Metode Optimisasi

Metode optimisasi adalah metode yang memberikan solusi optimal, tetapi akan membutuhkan waktu yang lama, sementara waktu komputasi akan meningkat drastis dengan bertambahnya jumlah departemen atau bagian yang akan disusun. Hal ini menyebabkan metode seperti ini sangat sulit untuk diterapkan untuk bagian atau departemen yang sudah mencapai lebih dari 15 buah. Salah satu metode optimisasi yang dikembangkan adalah MIP (Mixed Integer Programming) yang hanya dapat digunakan bila departemen yang hendak

disusun berbentuk segi empat. Algoritma ini memperlakukan dimensi departemen-departemen sebagai decision variables. Fungsi tujuannya adalah meminimumkan biaya material handling (transportasi). Namun, penggunaan MIP ini sampai sekarang hanya dapat memperoleh pemecahan optimal untuk departemen berjumlah 7 atau 8.

Metode ini adalah metode yang mencoba mencari solusi yang mendekati optimal, dengan waktu komputasi yang relatif singkat dibandingkan dengan metode optimasi. Metode ini sangat bermanfaat untuk departemen dengan jumlah yang besar.

Beberapa karakteristik yang perlu diperhatikan dalam metode ini adalah: 1. Eksekusi algoritma bisa dilakukan dalam waktu komputasi yang wajar. 2. Solusi yang dihasilkan rata-rata mendekati nilai optimal (global optimal). 3. Kemungkinan untuk memperoleh hasil yang jauh dari optimal sangat kecil. 4. Baik disain, maupun kebutuhan komputasi cukup sederhana.

Dalam Intelligent Manufacturing System, Kusiak membagi metode heuristik ini ke dalam empat bagian besar, yaitu:

1. Metode Pembentukan (konstruksi) 2. Metode Perbaikan

3. Metode Hibrid

4. Metode Graph Theoritic

Tetapi secara umum, metode heuristik ini hanya dibagi ke dalam 2 bagian, yakni Metode Pembentukan dan Metode Perbaikan.

3.8.1. Metode Pembentukan

Metode pembentukan mengusahakan pengalokasian fasilitas tanpa memerlukan atau mempertimbangkan fasilitas awal (initial layout). Beberapa metode yang tergolong kepada metode konstruksi/pembentukan adalah:

ALDEP dikembangkan oleh Seehof dan Evans. Program komputer ini menggunakan data input untuk spesifikasi bangunan sebuah preference matrix untuk mengidentifikasi tingkat hubungan antar lokasi dalam layout. Preference matrix adalah sebuah matriks yang memperlihatkan tingkat

hubungan yang paling diingini antara satu departemen dengan departemen lain. Program dimulai dengan memilih secara random sebuah departemen dan menempatkan sebagai awal rancangan. Selanjutnya data tingkat hubungan dengan departemen lain ditentukan dan berdasarkan derajat hubungan tersebut departemen ini ditempatkan pada posisi tertentu relatif terhadap departemen yang telah ditempatkan sebelumnya. Demikian seterusnya hingga semua departemen dibutuhkan telah ditempatkan pada posisi yang sesuai dengan derajat hubungan relative dengan departemen disekitarnya. ALDEP mampu merancang layout dengan lantai bertingkat.

2. PLANET (Plan Layout Analysis and Evaluation Technique)

PLANET dikembangkan oleh Deisenroth dan Apple. Dalam pembentukan tataletak, metode ini memiliki kelebihan karena dapat mengolah 3 bagian data, yang akan menjadi pertimbangan dalam penyusunan tataletak, yakni: a. Extended Part List, yang terdiri dari rangkaian departemen yang dilalui

oleh proses produksi, frekuensi perpindahan, dan ongkos perpindahan. b. From To Chart, yang kemudian dengan menambahkan volume aliran 2

arah akan membentuk Flow Between Cost Chart (FBC).

dua departemen, makin penting pula kedua departemen tersebut saling berdekatan.

3. CORELAP (Computerized Relationship Layout Planning)

Program komputer ini menggunakan simbol-simbol A-E-I-O-U-X untuk menyatakan derajad kedekatan antar kegiatan, kebutuhan ruangan dan rasio panjang lebar bangunan maksimum dalam menggambar layout. Penggunaan simbol-simbol tersebut adalah untuk menjawab pertanyaan sehubungan dengan perlu tidaknya satu kegiatan atau departemen berdekatan dengan kegiatan atau departemen lain sehingga derajat kedekatan antar departemen seluruhnya telah terdeteksi.

4. BLOCPLAN

BLOCPLAN merupakan system perancangan tataletak fasilitas yang dikembangkan oleh Charles E.Donaghey dan Vanina E.Pire pada tahun 1991. Program ini membuat dan mengevaluasi tipe-tipe tataletak dalam merespon data masukan. Biaya tataletak dapat diukur baik berdasarkan ukuran jarak maupun dengan kedekatan. Jumlah baris dalam BLOCPLAN ditentukan oleh program dan biasanya dua atau tiga baris.

3.8.2. Metode Perbaikan

beberapa kali, sehingga dapat menurunkan fungsi tujuan. Yang menjadi masalah dalam metode ini adalah iterasi yang tidak cukup banyak sehingga seringkali fungsi tujuan masih jauh dari optimal. Beberapa metode yang tergolong kepada metode perbaikan adalah:

1. CRAFT (Computerized Relative Allocation of Facilities Technique)

CRAFT merupakan program komputer pertama dalam tataletak pabrik, yang dikembangkan oleh Armou, Buffa dan Vollman (dalam Barathi, 2015). CRAFT menggunakan kriteria minimisasi ongkos perpindahan material, yang merupakan hasil kali besarnya aliran (frekuensi), jarak yang ditempuh, dengan ongkos perpindahan tiap satuan jarak tiap satuan perpindahan. CRAFT tidak memeriksa semua kemungkinan pasangan pertukaran bijaksana sebelum menghasilkan tata letak ditingkatkan. Input data meliputi dimensi bangunan dan fasilitas, aliran material atau frekuensi perjalanan antara pasangan fasilitas dan biaya per unit beban per satuan jarak. Produk dari aliran (f) dan jarak (d) menyediakan biaya memindahkan bahan antara dua fasilitas. Pengurangan biaya kemudian dihitung berdasarkan pra dan Post Exchange kontribusi biaya material handling. Input data untuk CRAFT dimasukkan dan biaya awal untuk tata letak saat pertama kali dihitung. Biaya ini dapat dikurangi dengan menggunakan sepasang perbandingan bijaksana. 2. COFAD (Computerized Facilities Design)

dari semua alternatif sistem penanganan material (material handling system). COFAD menggunakan CRAFT dalam memperbaiki tataletak awal, kemudian untuk menentukan ongkos pemindahan material diantara pasangan fasilitas digunakan alternatif sistem penanganan material. Ongkos-ongkos pemindahan ini digunakan untuk memilih ongkos sistem pemindahan material yang minimum. Hal ini dilakukan hingga akhirnya tercapai suatu kondisi steady state.

3. MICRO CRAFT

Dalam mengembangkan algoritma CRAFT, Hosni, Whitehouse dan Atkins telah membuat metode perbaikan yang baru yang disebut MICRO CRAFT, yang dapat menukarkan departemen yang tidak sama ukurannya walaupun tidak berbatasan langsung (hal ini tidak dibenarkan dalam metode CRAFT). Konsekuensinya akan terjadi pergeseran pada departemen-departemen lainnya yang tidak dipertukarkan, dan bahkan dapat menggeser departemen yang letaknya fixed (sudah tetap).

4. MULTIPLE (Multi Floor Plant Layout Evaluation)

terbatas pada satu lantai, tetapi dapat juga lebih. Hal ini berbeda dengan metode lainnya, yang hanya dapat menganalisa satu lantai saja.

4. Metode Pairwise Exchange

Metode Pairwise exchange merupakan metode untuk menentukan urutan fasilitas. Metode demikian membutuhkan from to chart dan ukuran fasilitas (Merry Siska, 2016). Fungsi objektif metode demikian adalah total jarak perpindahan bahan atau dapat pula total biaya perpindahan bahannya. Sesuai dengan nama metodenya, cara kerjanya adalah menjajangi seluruh kemungkinan urutan fasilitas dan memilih urutan yang memiliki total jarak perpindahan terkecil. Langkah-langkah penyelesaian dengan metode ini adalah sebagai berikut:

1. Tetapkan urutan awal fasilitas sebagai basis perencanaan dan hitung total jarak atau biaya perpindahan bahannya.

2. Lakukan pertukaran berpasangan berbasiskan urutan awal untuk setiap pasangan fasilitas, sehingga membentuk beberapa alternatif. Hitunglah total jarak atau biaya perpindahan bahannya. Pilihlah nilai terkecil.

3. Bandingkan nilai urutan terkecil urutan baru dengan urutan awal; apabila lebih besar, maka urutan awal lebih baik, tetapi jika lebih kecil lanjutkan ke langkah berikutnya.

3.8.3. Metode Hibrid

Metode ini menggabungkan metode pembentukan dengan metode perbaikan. Dalam penggunaannya, tataletak awal dibuat dengan menggunakan metode pembentukan, dan untuk perbaikannya menggunakan metode perbaikan (Sunderesh, 2006). Salah satu contoh algortima yang termasuk ke dalam metode ini adalah Algoritma Simulated Annealing (SA). Algoritma ini beranalogi dengan proses annealing (pendinginan) yang diterapkan dalam pembuatan material yang terdiri dari butir kristal. Dari sisi ilmu fisika, tujuan sistem ini adalah untuk meminimasi energi potensial. Fluktuasi kinematika acak menghalangi sistem untuk mencapai energi potensial yang minimum global, sehingga sistem dapat terperangkap dalam sebuah minimum lokal. Dengan menurunkan temperatur sistem, diharapkan energi dapat dikurangi ke suatu level yang relatif rendah. Semakin lambat laju pendinginan ini, semakin rendah pula energi yang dapat dicapai oleh sistem pada akhirnya. Dalam konteks optimisasi pada algoritma SA, temperatur adalah variabel kontrol yang berkurang nilainya selama proses optimisasi. Level energi sistem diwakili oleh nilai fungsi objektif. Skenario pendinginan dianalogikan dengan proses search yang menggantikan satu state dengan state lainnya untuk memperbaiki nilai fungsi objektif. Analogi ini cocok untuk masalah optimisasi kombinatorial.

3.8.4. Metode Graph Theoritic

Dalam metode graph theoritic ini ada beberapa lambang atau simbol yang digunakan antara lain, untuk departemen atau aktivitas dilambangkan oleh sebuah node, untuk menghubungkan antara departemen yang satu dengan departemen lainnya digunakan suatu busur, sedangkan untuk tingkat kedekatan (closeness) digunakan angka-angka. Metode graph theoritic merupakan metode perancangan tata letak yang menggunakan grafik kedekatan (adjacency graph) sebagai penghubung antara fasilitas yang ada, dengan tujuan memperoleh bobot terbesar. Prosedur metode graph theoretic yang sering digunakan dalam membangun metode grafik adalah dengan membuat grafik kedekatan yang dilakukan secara tahap demi tahap dengan mendahulukan pasangan departemen yang mempunyai bobot kedekatan terbesar.

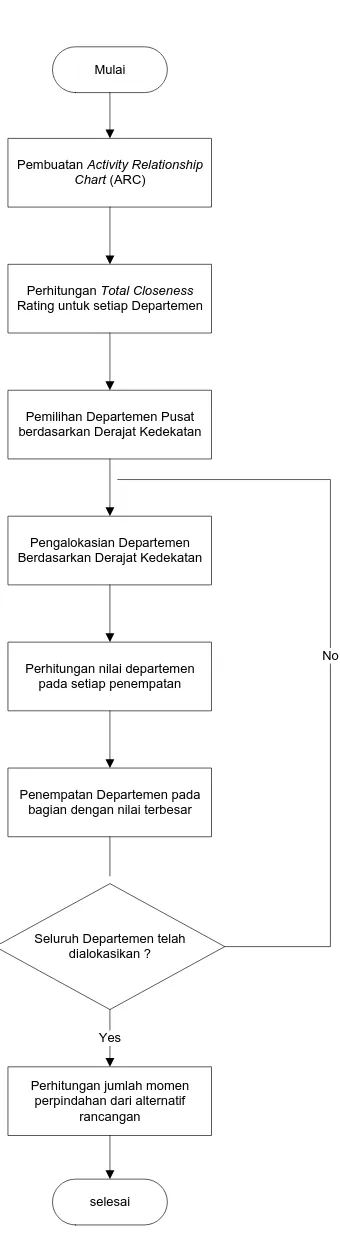

3.9 Algoritma CORELAP

nilai kedekatan antar fasilitas yang ada dengan fasilitas pusat. Terakhir dilakukan perhitungan momen melalui jarak dan flow yang ada.

Algoritma CORELAP (Computerized Relationship Layout Planning) menggunakan peringkat hubungan kedekatan yang dinyatakan dalam Total Closeness Rating (TCR) dalam pemilihan penempatan stasiun kerja. Algoritma ini

merupakan suatu algoritma yang digunakan untuk menghasilkan rancangan layout baru yang tidak bergantung atau tidak memerlukan initial layout. Adapun prinsip dari analisis yang dilakukuan oleh CORELAP adalah menghitung layout score dan nilai layout score yang terbesar adalah yang paling baik kerena menunjukkan tingkat hubungan yang lebih dekat dan menghitung jarak departemen baru yang terbentuk secara rectilinear.(Gunawan, 2015).

Pengerjaan algoritma CORELAP ini dimulai dengan perhitungan TCR yang diperoleh dari huruf-huruf hubungan kedekatan dalam ARC yang dikonversikan dalam angka yaitu :

Tabel 3.2. Kode, Nilai dan Kontribusi Activity Relationship Chart

Kode Nilai Kontribusi

A : Absolutely Important/Mutlak didekatkan 5 + E : Especially Important/Sangat penting didekatkan 4 +

I : Important/Penting didekatkan 3 +

O : Ordinary Closeness 2 +

U : Unimportant/Tidak penting didekatkan 1 +

TCR suatu departemen menyatakan jumlah nilai-nilai hubungan/kedekatan departemen tersebut terhadap departemen-departemen yang lain, secara matematis dapat ditulis sebagai berikut :

Dimana : m menyatakan jumlah departemen dalam rancangan, rij menyatakan nilai hubungan kedekatan dari stasiun kerja i terhadap stasiun kerja j.

Berikut ini merupakan langkah-langkah algoritma CORELAP secara manual.

a. Penentuan Urutan Pengalokasian

1. Pilih salah satu departemen dengan TCR maksimum. Jika terdapat lebih dari 1 pilih sembarang maka departemen terpilih akan dialokasikan pertama kali. 2. Departemen yang dialokasikan kedua, pilih departemen yang mempunyai

hubungan A dengan departemen yang telah terpilih.

- Jika terdapat beberapa maka pilih yang mempunyai TCR terbesar.

- Jika TCRnya sama maka pilih sembarang. Jika tidak ada yang mempunyai hubungan A, pilih departemen yang mempunyai hubungan E dengan departemen yang terpilih.

3. Ulangi proses kedua, sampai semua departemen terpilih. Jika tidak ada departemen yang mempunyai hubungan A atau E dengan departemen yang terpilih (semua) maka lanjutkan dengan hubungan I atau O, serta U atau X.

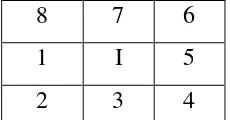

Menggunakan metode sisi barat (western-edge).Departemen yang terpilih pertama kali (urutan pertama) dialokasikan di pusat dari diagram kotak seperti Gambar 3.7 berikut:

8 7 6

1 PUSAT 5

2 3 4

Gambar 3.7. Diagram Penempatan Stasiun Kerja

Nomor 2 dalam kotak merupakan lokasi yang disediakan.

Nomor 1 : selalu untuk lokasi (kotak) pada sisi terbarat dari departemen – departemen yang telah dialokasikan. Kotak tepat bersebelahan dengan departemen yang telah dialokasikan dalam arah vertikal/horisontal mempunyai bobot 1. Kotak yang tepat bersebelahan dengan departemen yang telah dialokasikan dalam arah diagonal mempunyai bobot 0,5. Bobot x Nilai hubungan dari departemen yang telah dialokasikan terhadap departemen yang akan dialokasikan. Contoh dapat dilihat pada Tabel 3.3

Tabel 3.3. Alokasi TCR

Stasiun Kerja I II III IV TCR

I - A E E 13

II A - U E 10

III E U - E 9

IV E E E - 12

- Stasiun kerja I mempunyai hubungan A dengan stasiun kerja II - Stasiun kerja II dialokasikan kedua.

- Stasiun kerja I mempunyai hubungan E dengan stasiun kerja III dan IV - Stasiun kerja II mempunyai hubungan E dengan stasiun kerja IV. Pilih stasiun kerja IV TCR lebih besar dari stasiun kerja III

Stasiun kerja III dialokasikan terakhir sehingga urutannya sebagai berikut : I – II – IV - III, kemudian masing ditempatkan dalam kotak/cell seperti pada Gambar 3.8.

8 7 6

1 I 5

2 3 4

Gambar 3.8. Diagram Penempatan Stasiun Kerja I

Jika stasiun kerja II di : lokasi 1, bernilai = 1 x 5 = 5 lokasi 2, bernilai = 0,5 x 5 = 2,5

Lokasi 1 adalah lokasi terbaik untuk stasiun kerja II karena mempunyai nilai penempatan terbesar (jika dibandingkan lokasi 2, 4, 6, 8) dan nomor lokasi terkecil diantara nilai-nilai penempatan yang sama (jika dibandingkan dengan lokasi 3,5,7 ).

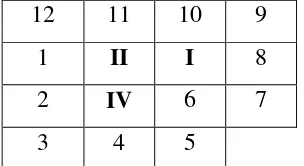

10 9 8 7

1 II I 6

2 3 4 5

Jika stasiun kerja IV di :

lokasi 1, bernilai = ( 1x4 ) + ( 0 x 4 ) = 4 lokasi 2, bernilai = ( 0,5 x 4 ) + ( 0 x 4 ) = 2 lokasi 3, bernilai = ( 1 x 4 ) + ( 0,5 x 4 ) = 6

lokasi 4, bernilai = ( 0,5 x 4 ) + ( 1 x 4 ) = 6 dan seterusnya Lokasi terbaik untuk stasiun kerja IV - lokasi 3

12 11 10 9

1 II I 8

2 IV 6 7

3 4 5

Gambar 3.10. Diagram Penempatan Stasiun Kerja IV

Jika stasiun kerja III di :

lokasi 1, bernilai = ( 0 x 4 ) + ( 1 x 1 ) + ( 0,5 x 4 ) = 3 lokasi 2, bernilai = ( 0 x 4 ) + ( 0,5 x 1 ) + ( 1 x 4 ) = 4,5 lokasi 6, bernilai = ( 0 x 4 ) + ( 0,5 x 1 ) + ( 1 x 4 ) = 4,5

dan seterusnya. Lokasi terbaik untuk stasiun kerja III adalah lokasi 6 FINAL LAYOUT

II I

IV III

Gambar 3.11. Diagram Penempatan Stasiun Kerja III

Pembuatan Activity Relationship bagian dengan nilai terbesar hingga semua departemen telah

dialokasikan

Perhitungan jumlah momen perpindahan dari alternatif

rancangan

Gambar 3.12. Block Diagram Algoritma CORELAP

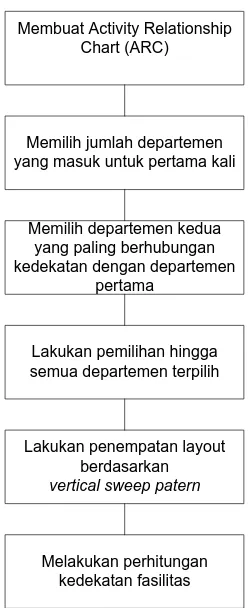

3.10. Algoritma ALDEP

Algoritma Aldep sering dikenal juga dengan Automated Layout Design Program dimana algoritma ini biasa digunakan untuk melakukan construct layout.

dilakukan dalam algoritma aldep adalah menempatkan sebuah lokasi pada ujung lokasi secara random. Fasilitas yang selanjutnya diletakkan secara mengular mengikuti lokasi pertama yang telah diletakkan. Fasilitas dipilih untuk diletakkan sesuai nilai kedekatan dengan fasilitas yang terakhir diletakkan. Terakhri dilakukan perhitungan momen melalui data jarak dan flow yang ada.

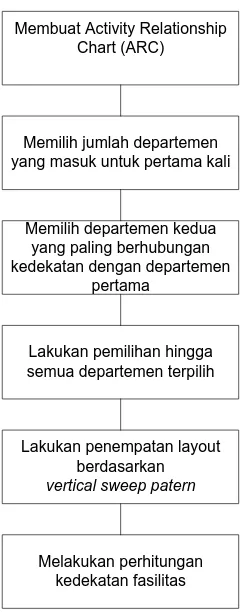

Automated layout design program (ALDEP) merupakan salah satu jenis

algoritma konstruksi, digunakan untuk menyusun tata letak baru, dimana penugasan fasilitas-fasilitas dilakukan secara bertahap dengan kriteria penempatan tertentu sampai seluruh fasilitas ditempatkan atau susunan layout telah diperoleh (Pamularsih, 2015). Perancangan dengan algoritma ALDEP terbagi atas 2 prosedur, yaitu prosedur pemilihan dan prosedur penempatan. Setelah diperoleh beberapa alternatif layout, kemudian dihitung layout score dari masing-masing layout yang selanjutnya dibandingkan untuk memperoleh layout dengan score

terbaik (Tompkins, 1996). 1. Prosedur pemilihan

a. Memilih departemen yang masuk untuk pertama kali secara acak.

b. Departemen kedua yang dipilih adalah departemen yang memiliki hubungan kedekatan terkuat terhadap departemen pertama. Kemudian, pilih departemen berikutnya dari departemen yang memiliki hubungan kedekatan yang tertinggi (bernilai A dan E). pengambilan departemen tersebut dapat di lakukan melalui ARC.

d. Prosedur dilakukan sampai semua departemen masuk kedalam tata letak. 2. Prosedur penempatan

a. Penempatan dimulai dari pojok kiri atas dan dilanjutkan kearah bawah. b. Proses penempatan layout menggunakan vertical sweep patern (pola jalan

vertikal). Bentuk vertical sweep patern dapat dilihat pada Gambar 3.13.

Gambar 3.13. Vertical Sweep Patern

3. Perhitungan Hasil

Membuat Activity Relationship Chart (ARC)

Memilih jumlah departemen yang masuk untuk pertama kali

Memilih departemen kedua

Gambar 3.14. Block Diagram Pengolahan Data dengan Algoritma ALDEP

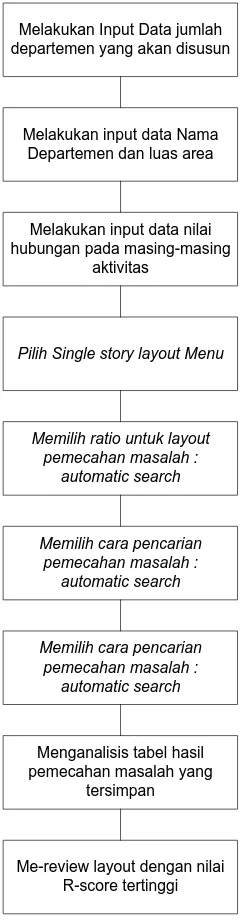

3.11. Algoritma BLOCPLAN

BLOCPLAN merupakan singkatan dari Block Layout Overview with Computerized Planning Using Logic and Algorithms. Data-data yang yang

BLOCPLAN dapat menganalisis maksimal 18 fasilitas dalam suatu tataletak (layout).

BLOCPLAN dapat menghasilkan layout dengan beberapa cara, yaitu : a. Random

BLOCPLAN menghasilkan layout secara acak tanpa memperhatikan data ARC.

b. Improvement algorithm

Menggunakan sebuah layout awal yang nantinya akan dikembangkan oleh BLOCPLAN.

c. Automatic search algorithm

BLOCPLAN akan mengembangkan layout baru dengan jumlah iterasi maksimal 20 kali.

Prinsip analisis dari algoritma BLOCPLAN adalah nilai R-Score yang paling besar dari 20 iterasi dan apabila terdapat nilai yang sama maka dilihat dari Rel-disk score yang paling kecil. Berikut ini adalah langkah-langkah dalam

menggunakan software BLOCPLAN:

1. Memasukkan semua departemen beserta luas areanya 2. Memasukkan Activity Relationship Chart

3. Memasukkan data luas lokasi 4. Memilih single story layout menu

5. Membuat layout dengan cara automatic search

Konsep manual pengerjaan algoritma BLOCPLAN adalah dengan memilih layout terbaik dilihat dari nilai R-Score yang paling besar. Adjency Score (Layout score) diperoleh dari hasil pembagian total score pada pembobotan ARC yang dapat tercapai dengan total score keseluruhan dikalikan 2.

Nilai rel disk score diperoleh dari penjumlahan semua nilai rel disk score pada tiap departemen i ke departemen j.

Keterangan:

dij = Jarak rectilinear antara fasilitas i dan j

rij = nilai hubungan kedekatan antara fasilitas i dan j

R-score dari masing-masing layout yang mungkin dengan layout yang terbaik adalah dengan R-score yang paling besar. Nilai R-score adalah antara 0 dan 1 (0 ≤ R-score ≤ 1).

Dimana :

Lower bound = d21s1 + d20s0 + ……

Artinya nilai d (nilai d adalah jarak antar fasilitas terendah) dengan nilai s (nilai s adalah hubungan kedekatan antara fasilitas) terendah kemudian nilai d tertinggi selanjutnya dikalikan dengan nilai s terendah, demikian seterusnya.

Lower bound = d1s1 + d2s1 + ……

terendah selanjutnya dikalikan dengan nilai s terendah berikutnya, demikian seterusnya. Block diagram pengolahan data dengan algoritma BLOCPLAN dapat dilihat pada Gambar 3.15.

Melakukan Input Data jumlah departemen yang akan disusun

Melakukan input data Nama Departemen dan luas area

Melakukan input data nilai hubungan pada masing-masing

aktivitas

Pilih Single story layout Menu

Memilih ratio untuk layout pemecahan masalah :

Me-review layout dengan nilai R-score tertinggi

BAB IV

METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian

Penelitian dilakukan di PT. Kharisma Cakranusa Rubber Industry yang merupakan salah satu perusahaan yang bergerak di bidang pengolahan rubber yaitu pengolahan produk dengan bahan baku karet mentah maupun SIR 20 menjadi karet compound dan pre-cured tread liner untuk ban vulkanisir dengan sistem masak dingin. Perusahan berlokasi di Jalan Pulau Irian Jaya No.8 Kawasan Industri Medan (KIM) 1, Medan Barat, Sumatera Utara. Penelitian dilakukan pada fasilitas produksi di lantai Produksi pada September 2016 hingga Januari 2017

4.2. Jenis Penelitian

4.3. Objek Penelitian

Objek pada penelitian ini adalah fasilitas produksi di lantai produksi pada PT. Kharisma Cakranusa Rubber Industry. Lantai Produksi yang dipilih yaitu Masterbatch Department, Compound Department, dan Procured tread liner

Department.

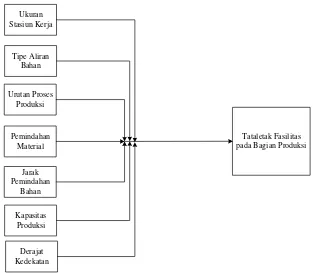

4.4. Variabel Penelitian

Variabel yang digunakan dalam penelitian ini adalah : 1. Urutan Proses Produksi

Variabel urutan proses produksi adalah variabel independen. Urutan proses produksi ini berkaitan dengan aliran bahan. Variebel urutan proses produksi dapat menunjukkan kesesuaian proses produksi dan jumlah momen perpindahan material.

2. Tipe Aliran Bahan

Variabel bentuk aliran bahan adalah variabel independent yang mengukur kesesuaian tipe aliran bahan yang diukur dari keterdekatan dengan tipe aliran yang ideal yaitu seperti straight line, U line maupun circular. Jika aliran yang ada dalam perusahaan berbeda jauh dari salah satu tipe aliran yang ideal maka perusahaan tersebut tidak memiliki aliran yang baik.

3. Pemindahan Bahan

Variabel pemindahan bahan adalah variabel independen yang menyatakan seberapa baik sistem pemindahan bahan di dalam kelancaran pengangkutan.

Kapasitas produk yang dihasilkan di lantai produksi merupakan variabel independen. Proses produksi akan menjadi lancar apabila target produksi dapat tercapai. Kesesuaian tataletak mempengaruhi jumlah produk yang dihasilkan di lantai produksi.

5. Jarak Pemindahan

Jarak pemindahan merupakan variabel independent yang menyatakan banyaknya proses pemindahan bahan dari suatu mesin ke mesin lain.

6. Ukuran Stasiun Kerja

Ukuran Stasiun kerja merupakan variabel independent yang menyatakan luas dari setiap stasiun kerja.

7. Derajat Kedekatan

Derajat kedekatan merupakan variabel independent yang menunjukkan hubungan kedekatan antar setiap stasiun kerja pada lantai produksi.

4.5. Kerangka Berpikir Penelitian

Urutan Proses

Gambar 4.1. Kerangka Berpikir Penelitian

4.6. Intrumen Penelitian

Instrumen atau alat yang digunakan dalam penelitian berupa meteran yang memiliki panjang maksimal 50 m untuk mengukur panjang dan lebar area produksi, catatan, dan kamera. Bentuk meteran yang digunakan dapat dilihat pada Gambar 4.2.

Gambar 4.2. Meteran

4.7. Pelaksanaan Penelitian

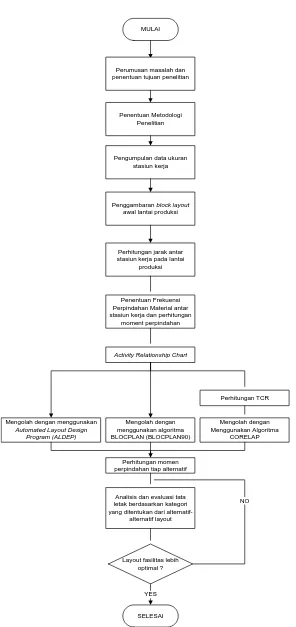

MULAI

Penggambaran block layout awal lantai produksi

Perhitungan jarak antar stasiun kerja pada lantai

produksi

Penentuan Frekuensi Perpindahan Material antar stasiun kerja dan perhitungan

moment perpindahan

Analisis dan evaluasi tata letak berdasarkan kategori

4.8. Pengumpulan Data

Pengumpulan data pada penelitian ini dilakukan dengan pengamatan langsung serta wawancara dengan pembimbing lapangan di PT. Kharisma Cakranusa Rubber Industry. Adapun data yang dikumpulkan yaitu data primer dan data skunder. Data primer yang dikumpulkan seperti :

1. Data ukuran area kerja pada departemen produksi 2. Block Layout lantai produksi awal

3. Urutan Proses produksi 4. Jarak Pemindahan Bahan

Data skunder yang dikumpulkan yaitu berupa data kapasitas produksi pada PT. Kharisma Cakranusa Rubber Industry.

4.9. Metode Pengolahan dan Analisis Data

4.9.1. Metode Pengolahan Data

Pengolahan data dilakukan dengan mengikuti beberapa tahapan, yaitu: 1. Penggambaran block layout awal lantai produksi

Penggambaran lantai produksi dalam bentuk block layout dilakukan dengan meninjau dari tata letak pabrik yang ada saat ini.

2. Penentuan Jarak Antar Departemen

dij = |xi - xj| + |yi - yj|

3. Penentuan Frekuensi Perpindahan Bahan Antar Departemen

Frekuensi perpindahan ditentukan untuk memperlihatkan banyaknya jumlah aliran perpindahan material yang terjadi dalam proses produksi.

4. Perhitungan total momen perpindahan awal

Total momen perpindahan pada lantai produksi awal dapat ditentukan dengan mengalikan frekuensi perpindahan material dari satu departemen ke departemen lainnya dengan jarak antar departemen yang berkaitan.

5. Pembentukan Activity Relationship Chart.

ARC dibuat berdasarkan pertimbangan frekuensi aliran perpindahan material antar tiap departemen. Hubungan kedekatan antar fasilitas merupakan data kualitatif yang diperlukan sebagai input bagi algoritma BLOCPLAN dan CORELAP dan ALDEP.

6. Pengolahan data menggunakan algoritma BLOCPLAN

Pemecahan masalah dengan algoritma BLOCPLAN dilakukan dengan menggunakan software BLOCPLAN 90 melalui langkah-langkah berikut ini : a. Melakukan input data Departemen

Data mengenai jumlah depertemen, nama departemen, dan ukuran luas masing – masing departemen/ stasiun kerja dimasukkan ke input data software BLOCPLAN

Nilai derajat kedekatan yang sudah dihitung di ARC digunakan sebagai data masukkan berikut juga dengan penentuan bobot dari masing-masing nilai kedekatan.

c. Mencari solusi layout terbaik

Setelah semua data dikumpulkan maka software akan mencari alternatif pemecahan masalah tataletak tersebut sampai maksimal 20 kali iterasi. Layout terbaik dilihat dari nilai R-score yang paling besar.

7. Pengolahan data dengan menggunakan algoritma CORELAP

Pengolahan data dengan algoritma CORELAP dilakukan dengan membuat ARC untuk melihat hubungan kedekatan dari masing-masing departemen. Kemudian hitung TCR untuk setiap departemen. Pilih salah satu departemen dengan nilai TCR maksimum. Tentukan pengalokasian departemen berikutnya berdasarkan hubungan kedekatan dan hitung nilai pembobotan untuk masing-masing penempatan. Pilih penempatan dengan bobot terbesar kemudian ulangi sampai semua departementelah ditempatkan. Perhitungan momen merupakan perhitungan terakhir terhadap data yang diperoleh sebelum dilakukan analisis.

8. Pengolahan data dengan menggunakan Automated Layout Design Program (ALDEP)

Langkah-langkah dalam mengolah data dengan menggunakan ALDEP adalah sebagai berikut :

1. Prosedur pemilihan

b. Departemen kedua yang dipilih adalah departemen yang memiliki hubungan kedekatan terkuat terhadap departemen pertama. Kemudian, pilih departemen berikutnya dari departemen yang memiliki hubungan kedekatan yang tertinggi (bernilai A dan E). pengambilan departemen tersebut dapat di lakukan melalui ARC (Activity Relationship Chart). c. Jika tidak ada departemen yang terpilih selanjutnya dipilih departemen

secara acak.

d. Prosedur dilakukan sampai semua departemen masuk kedalam tata letak.

2. Prosedur penempatan

a. Penempatan dimulai dari pojok kiri atas dan dilanjutkan kearah bawah. b. Proses penempatan layout menggunakan vertical sweep patern (pola

jalan vertikal). 3. Perhitungan Hasil

Perhitungan hasil dari setiap layout adalah menghitung hubungan kedekatan antar fasilitas. Hasil perhitungan tersebut didapat dari konversi dari kode huruf yang digunakan

Melakukan Input Data jumlah departemen yang akan disusun

Melakukan input data Nama Departemen dan luas area

Melakukan input data nilai hubungan pada masing-masing

aktivitas

Pilih Single story layout Menu

Memilih ratio untuk layout pemecahan masalah :

Me-review layout dengan nilai R-score tertinggi

Mulai

Pembuatan Activity Relationship Chart (ARC)

Perhitungan Total Closeness Rating untuk setiap Departemen

Pemilihan Departemen Pusat berdasarkan Derajat Kedekatan

Pengalokasian Departemen Berdasarkan Derajat Kedekatan

Perhitungan nilai departemen pada setiap penempatan

Penempatan Departemen pada bagian dengan nilai terbesar

Seluruh Departemen telah dialokasikan ?

Perhitungan jumlah momen perpindahan dari alternatif

rancangan

selesai Yes

No

Membuat Activity Relationship Chart (ARC)

Memilih jumlah departemen yang masuk untuk pertama kali

Memilih departemen kedua

Gambar 4.6. Flow Chart Pengolahan Data dengan ALDEP

4.9.2. Metode Analisis

Analisis hasil dilakukan terhadap layout awal, layout hasil rancangan dari metode BLOCPLAN, CORELAP dan ALDEP. Dari ketiga layout akan dipilih layout terbaik dengan membandingkan fungsi tujuan yaitu minimum momen perpindahan dan jarak perpindahan, pola aliran bahan, perubahan bentuk gedung dan ketersediaan ruang gerak yang akan digunakan material handling forklift. Moment perpindahan dihitung dengan rumus :

Momen = Jarak x Frekuensi perpindahan

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data

Pengumpulan data pada penelitian ini dilakukan dengan melakukan pengamatan dan pengukuran secara langsung pada fasilitas produksi di lantai produksi pembuatan produk karet Compound dan pre-curedtread liner di PT. Kharisma Cakranusa Rubber Industry dengan bantuan alat berupa meteran dan panduan dari pembimbing lapangan. Adapun data primer yang dikumpulkan secara pengukuran langsung adalah:

1. Data ukuran pada departemen produksi. 2. Block layout lantai produksi awal, dan 3. Urutan proses produksi

Selain pengukuran langsung, data juga dapat diperoleh dari dokumen perusahaan yaitu untuk kapasitas produksi produk karet Compound dan pre-curedtread liner.

5.1.1. Ukuran Departemen Produksi

dalam melihat setiap bagian. Data setiap stasiun, luas dan pengkodeannya dapat dilihat pada Tabel 5.1. berikut ini.

Tabel 5.1. Data Ukuran Stasiun Kerja dan Kode Stasiun Kerja

Stasiun Kerja Ukuran Area

(m)

Luas

(m2)

Kode

Bahan Baku dan Pemotongan 11,13 x 7,63 84,9 A

Mesin Appolo (Eksternal Mixer 22 Inch

dan Internal Mixer) 1 8,8 x 14,5 127,6 B1

Mesin Appolo (Eksternal Mixer 22 Inch

dan Internal Mixer) 2 8,8 x 14,5 127,6 B2

Penggilingan Karet Keras 3,3 x 6,9 22,7 C

Penggilingan dengan Eksternal Mixer 18

Inch 5,5 x 3,8 29,9 D

5.1.2. Kapasitas Produksi

Produk yang diteliti merupakan produk utama PT. Kharisma Cakranusa Rubber Industry yang berupa Karet Compound dan pre-curedtread liner (karet dengan ulir/bunga). Data Kapasitas Produksi dapat diperoleh melalui bagian pencatatan di lantai produksi. Kapasitas produksi perusahaan yaitu memiliki rata-rata 5,4 Ton perhari dalam memproduksi karet compound dan pre-curedtread liner.

5.1.3. Urutan Proses Produksi

2. Karet ditimbang dan dipotong

3. Karet digiling

4. Dicampur karet giling dengan carbon black dan rpo

5. Dicampur masterbatch dengan belerang

6. Dibentuk karet compound, diperiksa, dan dipacking

7. Dipress karet compound menjadi pre-curedtread liner

8. Diparu tpre-curedtread liner

9.Pre-curedtread liner diperiksa dan dipacking

10. Karet dengan Ulir/ Bunga

1. Karet Mentah/SIR 20

Gambar 5.1. Block Diagram Proses Produksi

5.1.4. Tataletak Lantai Produksi Awal

Tataletak lantai produksi awal dapat digambarkan pada Block Layout. Block Layout juga dapat menggambarkan pola aliran. Block Layout PT. Kharisma Cakranusa Rubber Industry dapat dilihat pada Gambar 5.2. berikut.

Skala 1 : 800

Gambar 5.2. Block Layout PT. Kharisma Cakranusa Rubber Industry

Sumber : Pengumpulan Data

5.2. Pengolahan Data

5.2.1. Perhitungan Titik Koordinat Block Layout Awal

Perhitungan titik koordinat berfungsi untuk mengetahui jarak antar stasiun kerja di lantai produksi. Langkah-langkah dalam perhitungan titik koordinat dapat dilihat sebagai berikut.

1. Gambarkan garis diagonal pada stasiun kerja

Koordinat X = X0 +

Koordinat Y = Y0 +

Contoh perhitungan pada stasiun kerja A :

Koordinat X = X0 + = 22 + = 27,5

Koordinat Y = Y0 + = 11,9 + = 15,7

Titik koordinat stasiun kerja A adalah (27,5 ; 15,7)

Hasil perhitungan titik koordinat untuk masing-masing stasiun kerja dapat dilihat pada Tabel 5.2.

Tabel 5.2. Titik Koordinat Masing-masing Stasiun Kerja

Block Layout dengan titik koordinat masing-masing stasiun dapat dilihat pada

Gambar 5.3.

Skala 1 : 800

Gambar 5.3. Block Layout dengan Titik Koordinat

5.2.2. Perhitungan Jarak Antar Stasiun Kerja

Jarak antar stasiun kerja dihitung dengan menggunakan rumus jarak rectilinear. Rumus jarak rectilinear adalah :

Contoh perhitungan jarak dari stasiun A ke B1 adalah :

Tabel 5.3. Jarak Antar Stasiun Kerja (m)

i/j A B1 B2 C D E1 E2 F G1 G2 H1 H2

A 13,45 16,85 34,5 36,35 47,90 56,9 24,95 14,65 25,85 30,20 17,10

B1 13,45 25,60 21,05 27,90 34,45 47,05 38,40 28,10 26,60 43,65 30,55

B2 16,85 25,60 17,65 19,50 31,05 40,05 41,80 31,50 41,50 47,05 33,95

C 34,50 21,05 17,65 8,75 13,40 27,90 59,45 49,15 47,65 64,70 51,60

D 36,35 27,90 19,50 8,75 11,55 20,55 61,30 51,00 49,50 66,55 53,45

E1 47,90 34,45 31,05 13,40 11,55 17,80 72,85 62,55 61,05 78,10 65,00

E2 56,90 47,05 40,05 27,90 20,55 17,80 81,85 71,55 70,05 87,10 74,00

F 24,95 38,40 41,80 59,45 61,30 72,85 81,85 10,30 11,80 7,250 7,85

G1 14,65 28,10 31,50 49,15 51,00 62,55 71,55 10,30 16,40 15,55 2,45

G2 25,85 26,60 41,50 47,65 49,50 61,05 70,05 11,80 16,40 17,05 13,95

H1 30,20 43,65 47,05 64,70 66,55 78,10 87,10 7,250 15,55 17,05 13,10

H2 17,10 30,55 33,95 51,60 53,45 65,00 74,00 7,850 2,45 13,95 13,10

5.2.3. Perhitungan Frekuensi Perpindahan Bahan Antar Stasiun Kerja

Tabel 5.4. Frekuensi Perpindahan Bahan untuk Produk Karet Compound

dan Pre-cured tread liner

No Stasiun

5.2.4. Perhitungan Total Momen Perpindahan Tata Letak Awal

Tabel 5.5. Total Frekuensi Perpindahan Bahan Antar Stasiun Kerja

Perhitungan momen perpindahan dilakukan dengan rumus :

Contoh perhitungan momen perpindahan dari stasiun kerja A ke stasiun kerja B1

adalah sebagai berikut.

Frekuensi perpindahan dari A ke B1 = 6 kali/tahun

Jarak perpindahan dari A ke B1 = 6,5 meter

Momen perpindahan dari A ke B1 adalah

ZA-B1 = fA-B1 x dA-B1

= 22515,3 m/tahun

Perhitungan total momen perpindahan yang terjadi pada lantai produksi dapat dilihat pada Tabel 5.6.

Tabel 5.6. Perhitungan Total Momen Perpindahan Lantai Produksi Awal

No Stasiun

BAB VI

ANALISIS PEMECAHAN MASALAH

6.1. Analisis Kondisi Awal Pada Lantai Produksi

Kondisi awal pada lantai produksi PT. Kharisma Cakranusa Rubber Industry cenderung memiliki banyak space pada lantai produksi. Sehingga menggunakan ruangan sebanyak 3 bagian. Kondisi ini menyebabkan jarak perpindahan material jauh dan moment perpindahan material juga memiliki nilai yang besar sehingga perlu dilakukan perbaikan. Sebagai contoh, kondisi pada bagian ekstruder 2 memiliki jarak perpindahan sebesar 81, 5 m, jarak tersebut dapat mengurangi waktu proses produksi dan harus menggunakan material handling. Jarak tersebut didekatkan agar proses produksi menjadi lebih cepat.

Selain itu, pada kondisi awal lantai produksi tidak terdapat ruangan sebagai persediaan bahan baku ataupun sebagai gudang hasil produksi. Bahan baku diletakkan pada space yang ada dan begitu juga pada hasil produksi.

Untuk membandingkan rancangan tataletak yang dipilih, digunakan total momen perpindahan sebagai acuan. Contoh perhitungan momen perpindahan dari stasiun kerja A ke stasiun kerja B1 adalah sebagai berikut.

Frekuensi perpindahan dari A ke B1 = 6 kali/tahun

Jarak perpindahan dari A ke B1 = 6,5 meter

Momen perpindahan dari A ke B1 adalah

ZA-B1 = fA-B1 x dA-B1

= 22515,3 m/tahun

Perhitungan total momen perpindahan yang terjadi pada lantai produksi dapat dilihat pada Tabel 6.1.

Tabel 6.1. Perhitungan Total Momen Perpindahan Lantai Produksi Awal

No Stasiun

Total momen perpindahan yang terjadi sesuai dengan kondisi awal perusahaan dapat dihitung dengan perkalian antara frekuensi permintaan dengan jarak perpindahannya, yaitu sebesar 2.090.578,5 meter/Tahun.

6.2. Analisis Hasil Rancangan

6.2.1. Analisis Hasil Rancangan Algoritma BLOCPLAN

Hasil pengolahan data menggunakan algoritma BLOCPLAN memberikan satu alternatif rancangan yang paling optimal menurut algoritma BLOCPLAN. Pengolahan data dilakukan dengan menggunakan software BLOCPLAN90 dan memberikan hasil rancangan seperti pada Lampiran 3. Hasil rancangan algoritma BLOCPLAN pada lantai produksi dapat dilihat pada Gambar 6.1. berikut.

Skala 1 : 800

Gambar 6.1. Lantai Produksi Hasil Rancangan Algoritma BLOCPLAN

Selanjutnya dibandingkan dengan layout awal perusahaan seperti pada gambar 6.2. berikut.

Skala 1 : 1000

Dari hasil rancangan dapat dilihat bahwa untuk membuat tataletak yang baru harus dilakukan dengan perubahan bentuk gedung. Karena hasil rancangan algoritma BLOCPLAN90 menggambarkan tataletak pada lantai produksi yang terdiri pada satu gedung. Selain itu, pada hasil rancangan menggunakan algoritma BLOCPLAN dapat dilihat bahwa area kerja yang memiliki nilai luas paling besar diletakkan di tengah dan area kerja yang lain diletakkan mengelilingi area kerja yang memiliki nilai besar tersebut sehingga memberikan ruangan yang cukup kecil apabila ingin memasukkan bahan baku ke area pemotongan. Pola aliran bahan yang dihasilkan oleh hasil rancangan algoritma BLOCPLAN ini membentuk pola aliran yang tidak beraturan. Jika dibandingkan dengan layout awal perusahaan, layout awal pada perusahaan terdiri dari dua gedung yang berbeda dan tidak terdapat bagian gudang produk maupun gudang bahan baku. Selain itu, pada layout awal perusahaan juga terlihat total moment perpindahan material cukup besar yaitu 2.090.578,5 m/tahun.

Analisis hasil rancangan algoritma BLOCPLAN juga dilakukan dengan menghitung moment perpindahan material untuk setiap tahunnya.

Contoh perhitungan momen perpindahan dari stasiun kerja A ke stasiun kerja I adalah sebagai berikut.

Frekuensi perpindahan dari A ke B1 = 1674 kali/tahun Jarak perpindahan dari A ke B1 = 9,75 meter Momen perpindahan dari A ke I adalah

ZA-I = fA-I x dA-I

= 16321,5 m/tahun

Perhitungan total momen perpindahan yang terjadi pada lantai produksi layout usulan dengan algoritma BLOCPLAN dapat dilihat pada Tabel 6.2.

Tabel 6.2. Perhitungan Total Momen Perpindahan Lantai Produksi Layout

Usulan dengan Algoritma BLOCPLAN

No Stasiun

Nilai total momen perpindahan layout usulan dengan algoritma BLOCPLAN adalah 1.551.344,82meter/tahun.

6.2.2. Analisis Hasil Rancangan Algoritma CORELAP

rancangan dengan algoritma CORELAP pada lantai produksi dapat dilihat pada Gambar 6.3. berikut.

Skala 1 : 800

Gambar 6.3. Lantai Produksi Hasil Rancangan Algoritma CORELAP

Selanjutnya dibandingkan dengan layout awal perusahaan seperti pada gambar 6.4. berikut.

Skala 1 : 1000

Gambar 6.4. Tataletak PT. Kharisma Cakranusa Rubber Industry

lantai produksi dilalui oleh material handling seperti forklift. Analisis hasil rancangan dengan algoritma CORELAP juga dilakukan perhitungan moment perpindahan material setiap tahunnya. Jika dibandingkan dengan layout awal perusahaan, layout awal pada perusahaan terdiri dari dua gedung yang berbeda dan tidak terdapat bagian gudang produk maupun gudang bahan baku. Selain itu, pada layout awal perusahaan juga terlihat total moment perpindahan material cukup besar yaitu 2.090.578,5 m/tahun.

Contoh perhitungan momen perpindahan dari stasiun kerja A ke stasiun kerja I adalah sebagai berikut.

Frekuensi perpindahan dari A ke B1 = 1674 kali/tahun Jarak perpindahan dari A ke B1 = 26,12 meter Momen perpindahan dari A ke I adalah

ZA-I = fA-I x dA-I

= 1674 x 26,12 m = 43.724,88 m/tahun

Tabel 6.3. Perhitungan Momen Perpindahan dengan Algoritma CORELAP

Dari tabel dapat dilihat bahwa momen perpindahan dengan algoritma CORELAP yaitu sebanyak 1.670.567,76 m/tahun.

6.2.3. Analisis Hasil Rancangan Algoritma ALDEP

Dari hasil rancangan dengan menggunakan Algoritma ALDEP yang dilakukan pengolahan data dengan software ALDEP didapatkan satu rancangan layout alternatif terbaik menurut software ALDEP. Gambar layout hasil

Skala 1 : 800

Gambar 6.5. Lantai Produksi Hasil Rancangan Algoritma ALDEP

Selanjutnya dibandingkan dengan layout awal perusahaan seperti pada gambar 6.6. berikut.

Skala 1 : 1000

Gambar 6.6. Tataletak PT. Kharisma Cakranusa Rubber Industry