Metrologi Industri

Laboratorium Metrologi Indutsri

Fakultas Teknik

Jurusan Mesin

Universitas Brawijaya

Semester Ganjil 2014/2015

Metrologi Industri

Laboratorium Metrologi Indutsri

Fakultas Teknik

Jurusan Mesin

Universitas Brawijaya

Semester Ganjil 2014/2015

Metrologi Industri

Laboratorium Metrologi Indutsri

Fakultas Teknik

Jurusan Mesin

Universitas Brawijaya

Semester Ganjil 2014/2015

LEMBAR PERSETUJUAN

BUKU PANDUAN PRAKTIKUM

TAHUN PRAKTIKUM GANJIL 2014/2015

JURUSAN MESIN

FAKULTAS TEKNIK

UNIVERSITAS BRAWIJAYA

MALANG

Disusun Oleh:

Asisten Laboratorium Metrologi Industri

Universitas Brawijaya

DAFTAR ISI

Peraturan Praktikum Metrologi Industri

Petunjuk Penggunaan Alat – alat Praktikum Metrologi Industri

Susunan Laporan Praktikum Metrologi Industri

Metode Pengolahan Statistik.

Lembar Data Pengukuran Praktikum Metrologi Industri

Dimensi Teoritis Spesimen Praktikum Metrologi Industri

PERATURAN PRAKTIKUM

1. Praktikan harus hadir 10 menit sebelum praktikum dimulai. 2. Setiap kali praktikum akan diadakan pre-test.

3. Praktikum I dilaksanakan pada tanggal 6 – 10 Oktober 2014, praktikan wajib membawa laporan dasar teori pengukuran linier.

4. Praktikum II dilaksanakan pada tanggal 20 – 24 Oktober 2014, praktikan wajib membawa laporan dasar teori pengukuran sudut.

5. Praktikum III dilaksanakan pada tanggal 3 – 7 November 2014, praktikan wajib membawa laporan dasar teori pengukuran variasi.

6. Jika praktikan beberapa hari sebelum praktikum dimulai sudah mengetahui akan terjadi keterlambatan saat praktikum atau tidak dapat mengikuti praktikum, maka kepada yang bersangkutan diharapkan membuat surat pemberitahuan resmi yang dapat disampaikan langsung maupun atas koordinasi dengan ketua kelompoknya. Dan bagi yang tidak dapat mengikuti praktikum wajib mengganti praktikum di hari lain sesuai dengan ketentuan lab.

7. Bagi praktikan yang tidak mengikuti praktikum dengan keterangan yang jelas, dapat megikuti praktikum selanjutnya sesuai dengan ketentuan dan waktu yang ditentukan oleh laboratorium metrologi industri.

8. Selama praktikum, praktikan diharuskan membawa kartu asistensi serta menggunakan jas lab putih, berpakaian rapi, sopan, mengenakan sepatu, dan membawa hand gloves.

9. Selama praktikum, praktikan dilarang meninggalkan lab. dan menerima tamu tanpa seijin asisten yang bersangkutan.

10. Praktikan dilarang mengoperasikan alat – alat praktikum tanpa adanya ijin atau bimbingan dari asisten yang bersangkutan.

11. Praktikan dilarang membawa senjata, makanan, minuman, merokok atau melakukan kegiatan yang dapat mengganggu jalannya praktikum.

12. Pelanggaran terhadap pasal 7, 8, 9 maka kepada yang bersangkutan akan diberi teguran dan juga akan mempengaruhi penilaian.

13. Jika terjadi kerusakan alat disebabkan oleh kelalaian, maka menjadi tanggungjawab kelompok yang bersangkutan dan kelompok tersebut dilarang melaksanakan praktikum selama belum menyelesaikan persoalan tersebut.

14. Setiap kali praktikum berakhir, praktikan wajib merapikan dan membersihkan alat serta tempat praktikum.

15. Hal – hal yang belum tercantum dan sekiranya berkaitan dengan peraturan diatas dapat ditentukan kemudian dengan sepengatahuan ka.lab.

PERATURAN ASISTENSI

1. Pada saat asistensi, semua anggota kelompok harus hadir.

2. Ketua kelompok praktikum berkewajiban dalam melakukan koordinasi – koordinasi yang dianggap perlu.

3. Asistensi hanya dilakukan sekali pada tiap – tiap jadwal yang telah ditentukan. 4. Jadwal asistensi :

a. Asistensi pertama dilakukan pada tanggal 29 september – 3 oktober 2014. b. Asistensi kedua dilakukan pada tanggal 13 – 17 oktober 2014.

c. Asistensi ketiga dilakukan pada tanggal 27 – 31 oktober 2014. d. Asitensi keempat dilakukan pada tanggal 10 – 14 november 2014. 5. Asistensi pembahasan dilakukan setelah dilaksankan nya praktikum.

6. Apabila praktikan tidak mengikuti asistensi I – IV tanpa disertai keterangan yang jelas, maka tidak dapat melaksanakan asistensi dosen.

7. Asistensi dosen harus dilakukan oleh praktikan dengan syarat semua laporan sudah di ACC asisten. Asisitensi dosen dilaksanakan mulai pada tanggal 17 November 2014.

8. Pengumpulan laporan praktikum terakhir pada tanggal 3 Desember 2014, apabila melebihi waktu yang telah ditentukan maka praktikandigugurkan.

9. Jika praktikan melakukan kecurangan – kecurangan dalam asistensi atau pengolahan data maka praktikan akandigugurkan.

10. Hal – hal yang belum tercantum dan sekiranya berkaitan dengan peraturan diatas dapat ditentukan kemudian dengan sepengetahuan ka.lab.

PERATURAN PENULISAN LAPORAN

1. Laporan ditulis tangan menggunakan ballpoint berwarna biru

2. Format penulisan laporan menggunakan standar penulisan yang berlaku di Fakultas Teknik Universitas Brawijaya.

3. Hal – hal yang belum tercantum dan sekiranya berkaitan dengan peraturan diatas dapat ditentukan kemudian.

Malang, September 2014 Mengetahui,

Ka. Lab. Metrologi Industri

Petunjuk Penggunaan Alat – alat Praktikum

Metrologi Industri

BAB I

PENGUKURAN LINEAR

1. Vernier Caliper

1.1 Teori Dasar Pengukuran Vernier Caliper

Untuk memahami suatu mata kuliah, dibutuhkan suatu praktek nyata sebagai pengaplikasian dari ilmu yang telah didapat. Bukan hanya menguasai teori namun juga praktek nyata. Terutama dalam mata kuliah metrologi industri ini, dibutuhkan suatu kemampuan dalam penggunaan vernier caliper. Yang mana vernier caliper merupakan alat ukur yang paling praktis dan sering digunakan dalam pengukuran komponen-komponen mesin. Diharapkan setelah praktikum ini, praktikan mampu menggunakan vernier caliper dan mampu mengaplikasikan pada dunia kerja.

vernier caliper adalah alat ukur linier serupa dengan mistar ukur. Yang memiliki skala linierpada batang dengan ujung yang berfungsi sebagai sensor penahan benda ukur. Suatu peluncur dengan sisi yang dibuat sejajar dengan rahang ukur tetap dinamakan sebagai rahang ukur gerak yang bisa digeserkan pada batang ukur. Prinsip kerja vernier caliper sama dengan mistar ukur, yakni penggunaan skala linier perbedaannya ialah pada mengukur objek ukur. Permukaan batang ukur harus relatif keras dan tahan aus dan dirancang dengan ketelitian geometri yang tinggi. Kerataan masing – masing bidang pembimbing dan kesejajarannya dirancang dengan toleransi bentuk yang tinggi, supaya permukaan dua sensor akan tetap sejajar. Dengan demikian meskipun tak segaris garis ukur dan garis dimensi diusahakan tetap sejajar untuk mengurangi efek kesalahan kosinus.

Vernier caliper merupakan instrumen pengukur yang sangat presisi. Vernier caliper dapat mengukur sampai tingkat ketelitian 1/100 mm. Vernier caliper umumnya terdiri dari:

Sebuah kerangka berbentuk T - Terbuat dari baja tahan karat.

- Skalanya dicetak sepanjang kakinya yang terpanjang.

- Digerinda pada kaki menengahnya untuk membentuk rahang tetap agar dapat mengukur dimensi-dimensi luar.

- Digerinda pada kaki yang terpendeknya untuk membentuk rahang tetap agar dapat mengukur diameter-diameter dalam.

Sebuah batang luncur dengan dua rahang - Terbuat dari baja tahan karat.

- Dirancang dengan sebuah jendela yang menunjukkan skala pada waktu meluncur pada kaki kerangka yang terpanjangnya.

- Skala graduasinya dicetak sepanjang satu sisi dari jendelanya.

- Digerinda pada masing-masing kaki untuk membentuk rahang yang dapat bergerak yang tepat untuk kedua rahang tetap pada kerangka.

- Dilengkapi dengan sekrup pengunci pada sisi kaki yang terpendek.

Cara Membaca Skala

Pada hasil pengukuran diatas :

a. Nilai ukur pada skala utama dinyatakan dengan garis pada skala utama sebelah kiri terdekat dengan garis indeks (pada skala nonius).

b. Nilai ukur pada skala nonius dinyatakan dengan garis angka skala nonius yang paling dekat jaraknya dengan garis indeks (pada skala utama).

Skala Utama

c. Lihat garis skala nonius dan skala utama yang sejajar kemudian kalikan garis skala nonius yang sejajar tadi dengan ketelitian alat.

Cara Mengkalibrasi

Kalibrasi vernier caliperbertujuan untuk meminimalisasi kesalahan dalam pengukuran. Sebelum dipergunakan, periksa alat ukur vernier calipertersebut. Pastikan vernier caliper langkah–langkah mengkalibrasi vernier caliper adalah: a. Rapatkan kedua permukaan rahang ukur.

b. Longgarkan baut pada pelat skala nonius.

c. Tepatkan garis nol skala nonius dengan garis nol pada batang utama jangka sorong.

d. Kencangkan kembali baut pada pelat skala nonius.

Spesifikasi Alat : Merk : Hommel Type : INOX Tahun : 1986 Ketelitian : 0,05 mm

Instruksi kerja alat

1. Gunakan hand gloves.

2. Keluarkan verniercaliper dari tempatnya.

3. Bersihkan cairan pelumas dari alat ukur dengan kain yang telah disediakan.

Skala Vernier Rahang Luar

Skala Vernier (Inchi)

Skala Utama ((Inchi)

Skala Utama Pengukur kedalaman Rahang Dalam Penggerak rahang

c. Lihat garis skala nonius dan skala utama yang sejajar kemudian kalikan garis skala nonius yang sejajar tadi dengan ketelitian alat.

Cara Mengkalibrasi

Kalibrasi vernier caliperbertujuan untuk meminimalisasi kesalahan dalam pengukuran. Sebelum dipergunakan, periksa alat ukur vernier calipertersebut. Pastikan vernier caliper langkah–langkah mengkalibrasi vernier caliper adalah: a. Rapatkan kedua permukaan rahang ukur.

b. Longgarkan baut pada pelat skala nonius.

c. Tepatkan garis nol skala nonius dengan garis nol pada batang utama jangka sorong.

d. Kencangkan kembali baut pada pelat skala nonius.

Spesifikasi Alat : Merk : Hommel Type : INOX Tahun : 1986 Ketelitian : 0,05 mm

Instruksi kerja alat

1. Gunakan hand gloves.

2. Keluarkan verniercaliper dari tempatnya.

3. Bersihkan cairan pelumas dari alat ukur dengan kain yang telah disediakan.

Skala Vernier Rahang Luar

Skala Vernier (Inchi)

Skala Utama ((Inchi)

Skala Utama Pengukur kedalaman Rahang Dalam Penggerak rahang

c. Lihat garis skala nonius dan skala utama yang sejajar kemudian kalikan garis skala nonius yang sejajar tadi dengan ketelitian alat.

Cara Mengkalibrasi

Kalibrasi vernier caliperbertujuan untuk meminimalisasi kesalahan dalam pengukuran. Sebelum dipergunakan, periksa alat ukur vernier calipertersebut. Pastikan vernier caliper langkah–langkah mengkalibrasi vernier caliper adalah: a. Rapatkan kedua permukaan rahang ukur.

b. Longgarkan baut pada pelat skala nonius.

c. Tepatkan garis nol skala nonius dengan garis nol pada batang utama jangka sorong.

d. Kencangkan kembali baut pada pelat skala nonius.

Spesifikasi Alat : Merk : Hommel Type : INOX Tahun : 1986 Ketelitian : 0,05 mm

Instruksi kerja alat

1. Gunakan hand gloves.

2. Keluarkan verniercaliper dari tempatnya.

3. Bersihkan cairan pelumas dari alat ukur dengan kain yang telah disediakan.

Skala Vernier Rahang Luar

Skala Vernier (Inchi)

Skala Utama ((Inchi)

Skala Utama Pengukur kedalaman Rahang Dalam Penggerak rahang

4. Periksalah kelengkapan alat ukur serta bagian-bagiannya. 5. Ambil vernier caliper dengan hati-hati.

6. Gerakkan rahang secara bebas dengan menggerakkan kekanan dan kekiri. 7. Jika belum bisa bergerak bebas, kendurkan pengunci sampai rahang dapat

bergerak dengan lancar.

8. Ukur benda kerja dengan menggerakkan rahang sampai menempel pada sisi benda yang diukur.

9. Kencangkan pengunci rahang agar skala yang didapat tidak berubah. 10. Baca nilai skala utama kemudian tambahkan nilai pada skala nonius. 11. Catat nilai yang sudah terbaca.

12. Setelah selesai pengukuran bersihkan vernier caliper dan olesi verniercaliper dengan oli.

13. Kembalikan Vernier Caliper ke tempat semula dengan rapi.

2. Micrometer Outside

2.1 Teori Dasar Pengukuran Micrometer Outside

Untuk memahami suatu mata kuliah, dibutuhkan suatu praktek nyata sebagai pengaplikasian dari ilmu yang telah didapat. Bukan hanya menguasai teori namun juga praktek nyata. Terutama dalam mata kuliah metrologi industri ini, dibutuhkan suatu kemampuan dalam penggunaan outside micorometer. Yang mana outside micrometer merupakan alat ukur yang paling praktis dan sering digunakan dalam pengukuran komponen-komponen mesin. Diharapkan setelah praktikum ini, praktikan mampu menggunakan outside micrometerdan mampu mengaplikasikan pada dunia kerja.

Outside micrometer adalah alat ukur yang sangat teliti. Alat ini dapat mengukur sampai satu per seratus millimeter (0,01 mm). Ukuran mikrometer ditentukan oleh kemampuannya mengukur jarak minimum dan jarak maksimum. Biasanya, perbedaan antara minimum dan maksimum adalah duapuluh lima (25) millimeter. Rentang ukuran mikrometer yang diperlukan dalam kegiatan di bengkel otomotif adalah dari nol (0 mm) sampai dua ratus millimeter (200 mm).

Cara Membaca

Pada hasil pengukuran diatas :

a. Nilai ukur pada skala tetap dinyatakan dengan garis pada skala utama sebelah kiri terdekat dengan skala putar (pada skala nonius).

b. Nilai ukur pada skala nonius dinyatakan dengan garis angka skala nonius yang sejajar garis normal skala utama.

c. Jumlahkan skala utama dengan skala nonius yang terbaca.

Spesifikasi Alat : Merk : Mitutoyo Type : 0-25 mm Tahun : 1986 Ketelitian ; 0,01 mm Skala Utama Skala utama 7.00 mm Skala nonius 0.37 mm+ Terbaca 7.37 mm Skala Nonius

Instruksi kerja alat

1. Gunakan hand gloves.

2. Keluarkan outside micrometerdari tempatnya.

3. Bersihkan cairan pelumas dari alat ukur dengan kain yang telah disediakan. 4. Periksa kelengkapan alat ukur serta bagian-bagiannya.

5. Ambil outside micrometerdengan hati-hati.

6. Gerakkan poros ukursecara bebas dengan memutar gigi gelincir.

7. Jika belum bisa bergerak bebas, kendurkan pengunci poros ukur sampai poros ukur dapat bergerak dengan lancar.

8. Periksalah apakah outside micrometersudah dalam keadaan nol bila range skalanya dari nol.

9. Jika belum, kalibrasi terlebih dahulu dengan menggeser skala tetap dengan menggunakan peralatan yang telah disediakan, dimana skala utama dan skala nonius harus di angka 0.

10. Kuncilah outside micrometeragar skala yang didapat tidak berubah.

11. Jika telah benar terkalibrasi, ukur benda kerja dengan menggerakkan poros ukur menggunakan gigi gelincirsampai menempel pada sisi benda yang diukur.

12. Baca nilai skala utama kemudian tambahkan nilai pada skala nonius. 13. Catat nilai yang sudah terbaca.

14. Setelah selesai pengukuran bersihkan outside micorometer. 15. Kembalikan outside micrometerke tempat semula dengan rapi.

2.2 Urutan Kerja Pengukuran Kualits Lubang dan Poros

Langkah-langkah pengukuran kualitas lubang dan poros adalah sebagai berikut: 1. Menyiapkan alat ukur vernier caliper yang sudah dikalibrasi.

2. Menyiapkan benda kerja (10 poros dan 10 lubang) yang akan diukur.

3. Mengukur diameter luar masing – masing poros dan diameter dalam masing – masing lubang, dan dicatat hasilnya.

2.3 Urutan Kerja Pengukuran Geometri Linear

Langkah-langkah pengukuran geometri linear adalah sebagai berikut: 1. Menyiapkan alat ukur micrometer outside yang sudah dikalibrasi. 2. Menyiapkan benda kerja (poros) yang akan diukur.

3. Bagi panjang poros menjadi 10 bagian yang sama, tandai dengan penanda. 4. Mengukur diameter luar poros ditiap titik bagian, dan dicatat hasilnya 5. Ulangi langkah kalibrasi tiap pengukuran

BAB II

PENGUKURAN SUDUT dan ULIR

2.1 Teori Dasar Pengukuran Profile Projector

Profile projector (optical comparator / shadowgraph) adalah perangkat pengukuran optikal yang memperbesar permukaan objek kerja dan diproyeksikan dalam skala linier/sirkular.

Profile projector memperbesar profil benda kerja ke dalam sebuah layar menggunakan tipe pencahayaan diascopic illumination. Dimension benda dapat diukur langsung dari layar atau dibandingkan dengan referensi standar perbesaran. Agar akurat, saat pengukuran jangan mengubah sudut pandang (perspektif) obyek. Layar yang ada mampu diputar sejauh 360 derajat untuk menyesuaikan dengan tepi obyek yang tampil pada layar. Pengukuran dan perhitungan dilakukan melalaui titik-titik posisi yang ditampilkan melalui sebuah perangkat digital (data processor). Episcopic lighting digunakan untuk mengukur fitur seperti bores, bosses, pockets, pads dll. Komputerisasi dapat ditambahkan pada profile projector system untuk determinasi, mengurangi human error yang terjadi

Cara kerja dari Profile Projector ini dapat dijelaskan dengan beberapa langkah, yaitu :

1. Dimensi Linier

a) Objek uji diletakkan di bidang uji dan dijepit

b) Proyektor dinyalakan sehingga bayangan dari objek terlihat di display lensa proyektor

c) Fokus dari projektor disesuaian sampai kelihatan jelas

d) Pengatur jarak sumbu x-y dipindahkan ke acuan titik dari objek uji secara vertikal atau horizontal

e) Display digital sumbu x-y diatur hingga menunjukkan angka nol

f) Pengatur jarak sumbu x-y digeser ke titik lain yang ingin diukur jaraknya.

2. Sudut

Sudut antara dua permukaan obyek ukur dapat diukur melalui bayangan yang terbentuk melalui kaca buram pada projektor profil. Setelah bayangan difokuskan (diperjelas garis tepinya) dengan cara mengatur letak benda ukur di depan lensa kondensor projektor profil sudut ke dua tepi bayangan yang akan ditentukan besarnya dapat diukur dengan cara berikut:

Salah satu garis silang pada kaca buram dibuat berimpit dengan salah satu tepi bayangan, dengan cara menggerakkan meja (pada mana benda ukur diletakkan) ke kiri/kanan dan atas atau bawah dan memutar piringan kaca buram (garis silang). Setelah garis berimpit pada tepi bayangan, kemiringan garis silang dibaca pada skala piringan dengan bantuan skala nonius. Kemudian, proses diulang sampai ganis bersangkutan berimpit dengan tepi bayangan yang lain.

Pembacaan skala piningan dilakukan lagi. Dengan demikian sudut yahg dicari adalah merupakan selisih dari pembacaan yang pertama dan yang kedua.

Spesifikasi Alat : Merk : Mitutoyo Type : PJ 311 Tahun : 1986

Ketelitian ; 1µm (linear) dan 1 min (sudut)

Instruksi Kerja Alat

1. Gunakan handgloves sebelum melaksanakan pengukuran 2. Objek uji diletakkan dibidang uji dan dijepit

3. Proyektor dinyalakan sehingga bayangan dari objek terlihat di display lensa proyektor

4. Fokus dari projector disesuaikan samapi objek terlihat jelas

5. Pengaturan jarak sumbu x-y dipindahkan ke acuan titik dari objek uji secara vertical dan horizontal

6. Display digital sumbu x-y diatur hingga menunjukkan angka nol

7. Pengatur jarak sumbu x-y digeser ke titik lain yang ingin diukur jaraknya.

2.2 Urutan Kerja Pengukuran Karakteristik Ulir

Langkah-langkah pengukuran kualitas lubang dan poros adalah sebagai berikut: 1. Menyiapkan alat ukur profile projector yang sudah dikalibrasi.

2. Menyiapkan benda kerja (ulir) yang akan diukur.

3. Mengukur parameter karakteristik ulir, dan dicatat hasilnya. 4. Ulangi langkah kalibrasi tiap pengukuran

2.3 Urutan Kerja Pengukuran Geometri Sudut Ulir

Langkah-langkah pengukuran kualitas lubang dan poros adalah sebagai berikut: 1. Menyiapkan alat ukur profile projector yang sudah dikalibrasi.

2. Menyiapkan benda kerja (ulir) yang akan diukur.

3. Mengukur diameter sudut pitch 1 sampai 10 ulir, dan dicatat hasilnya. 4. Ulangi langkah kalibrasi tiap pengukuran

BAB III

PENGUKURAN VARIASI

3.1 Teori Dasar Pengukuran Surface Roughness Tester

Roughness Tester merupakan alat pengukuran kekasaran permukaan. Setiap permukaan komponen dari suatu benda mempunyai beberapa bentuk yang bervariasi menurut struktumya maupun dari hasil proses produksinya.

Roughness/kekasaran dideflllisikan sebagai ketidakhalusan bentuk yang menyertai proses produksi yang disebabkan oleh pengerjaan mesin. Nilai kekasaran dinyatakan dalam Roughness Average (Ra).Ra merupakan parameter kekasaran yang paling banyak dipakai secara intemasional. Ra didefinisikan sebagai rata-rata aritmatika dan penyimpangan mutlak profil kekasaran dari garis tengah rata-rata.Pengukuran kekasaran permukaan diperoleh dari sinyal pergerakan stylus berbentuk diamond untuk bergerak sepanjang garis lurus pada permukaan sebagai alat indicator pengkur kekasaran permukaan benda uji.

Prinsip kerja dari alat ini adalah dengan menggunakan transducer dan diolah dengan mikroprocessor.Roughness Tester dapat digunakan di lantai di setiap posisi, horizontal, vertikal atau di mana pun.

Ketika mengukur kekasaran permukaan dengan roughness meter , sensor ditempatkan pada permukaan dan kemudian meluncur sepanjang permukaan seragam dengan mengemudi mekanisme di dalam tester.Sensor mendapatkan kekasaran permukaan dengan probe tajam built-in. Instrumen roughness meter ini kompatibel dengan empat standar dunia yaitu ISO, DIN, ANSI, dan JIS sehingga tidak diragukan lagi dalam ketepatan dan keakuratan dalam pengukuran kekasaran.

Bagian – bagian surface roughness tester Mitutoyo SJ-301

Spesifikasi Alat : Merk : Mitutoyo Type : SJ 301 Tahun : 2001 Ketelitian ; 0,01 µm

Instruksi Kerja Alat

1. Gunakan handgloves sebelum melaksanakan pengukuran

2. Periksa kelengkapan peralatan, pasangkan semua perlatan pada posisi masing – masing lalu kemudian nyalakan alat dengan menekan tombol on.

3. Atur kedudukan sensor dan lakukan kalibrasi.

4. Siapkan spesimen yang akan di uji dan atur kedudukan sensor seusai spesimen tersebut.

5. Batang sensor diatur sehingga ujung dari sensor berada dalam posisi stabil (di tengah skala) pada pembacaan skala tekanan terhadap permukaan objek pengukuran.

6. Sebelum alat dijalankan terlebih dahulu memasukkan faktor-faktor seperti panjang (length) dari permukaan objek yang ingin diperiksa, standar yang ingin digunakan (Ra, Rq, Rz, Rmax, dan parameter lainnya).

7. Pada saat pengambilan data, posisi sensor bergerak dengan konstan sesuai dengan sumbu horizontal dan sejajar benda uji (berada pada garis lurus).

8. Kemudian bila kita telah puas dengan hasil yang didapat maka kita dapat mencetak hasil praktikum dengan printer yang ada pada alat ukur. Dengan ketelitian sebesar 0,01 µm alat ini menghasilkan suatu grafik dengan menunjukkan besaran Ra, Rz, Rq, Rmax sesuai dengan standar yang diinginkan sebelumnya.

3.1 Urutan Kerja Pengukuran Parameter Kekasaran Ra

1. Menyiapkan Surface Roughness Tester yang sudah dikalibrasi 2. Atur dudukan sensor sesuai spesimen yang akan diuji

3. Atur parameter nilai Ra dan panjang profil yang akan diuji. 4. Lakukan pengukuran dan cetak hasil pengukuran.

LAPORAN DASAR TEORI HALAMAN JUDUL LEMBAR PERSETUJUAN KATA PENGANTAR DAFTAR ISI DAFTAR GAMBAR DAFTAR TABEL DAFTAR GRAFIK BAB I

PENGUKURAN, INSTRUMENTASI, DAN METROLOGI

1.1 Latar Belakang 1.2 Pengukuran

1.2.1 Definisi Pengukuran

(Definisi pengukuran umum bersumber dari literatur) 1.2.2 Fungsi Pengukuran

(5 poin fungsi pengukuran yang berhubungan dengan dunia perkulihan, industri dan umum)

1.2.3 Klasifikasi Pengukuran 1. Pengukuran langsung 2. Pengukuran tidak kangsung 3. Pengukuran dengan kaliber batas 4. Pengukuran dengan bentuk standar 1.2.4 Jenis – Jenis Pengukuran

1. Pengukuran linear 2. Pengukuran sudut 3. Pengukuran ulir 4. Pengukuran roda gigi

5. Pengukuran kelurusan, kedataran dan kerataan 6. Pengukuran kekasaran permukaan.

1.3.1 Definisi Instrumentasi

(Definisi instrumentasi bersumber dari literatur dan hubungannya dengan definisi pengukuran)

1.3.2 Fungsi Instrumentasi

(5 poin fungsi instrumentasi berdasarkan fungsinya dalam perkuliahan, industri dan umum)

1.4 Metrologi dan Kontrol Kualitas

1.4.1 Definisi Metrologi dan Kontrol Kualitas

(Definisi metrologi dan definisi kontrol kualitas bersumber dari literatur dan hubungannya dengan definisi pengukuran

1.4.2 Fungsi Metrologi dan Kontrol Kualitas

(5 poin fungsi metrologi dan 5 poin fungsi kontrol kualitas berdasarkan fungsinya dalam perkuliahan, industri dan umum

1.4.3 Jenis – Jenis Metrologi 1. Metrologi legal 2. Metrologi ilmiah 3. Metrologi industri BAB II PARAMETER PENGUKURAN 2.1 Parameter Pengukuran 1. Ketelitian 2. Ketepatan 3. Ukuran dasar 4. Toleransi 5. Harga batas 6. Kelonggaran

2.2 Konstruksi Umum Alat Ukur 1. Sensor

2. Pengubah

(mekanik, elektrik, optik dan pneumatik) 3. Penunjuk

2.3 Sifat Umum Alat Ukur 1. Rantai Kalibrasi 2. Kepekaan 3. Kemudahan baca 4. Histeristis 5. Kepasifan 6. Pergeseran 7. Kestabilan nol BAB III KARAKTERISTIK PENGUKURAN

3.1 Karakteristik Geometri dan Kualitas 1. Karakteristik geometri.

2. Karakteristik kualitas. 3.2 Sistem dan Standar Pengukuran

1. Sistem metrik 2. Sistem british

3. Konversi metrik – british 3.3 Kesalahan Dalam Pengukuran

3.3.1 Definisi Kesalahan Dalam Pengukuran 3.3.2 Jenis Kesalahan Dalam Pengukuran

1. Kesalahan pengukuran karena alat ukur 2. Kesalahan pengukuran karena benda ukur 3. Kesalahan pengukuran karena pengukur 4. Kesalahan pengukuran karena lingkungan

LAPORAN PENGUKURAN LINEAR HALAMAN JUDUL LEMBAR PERSETUJUAN DAFTAR ISI DAFTAR GAMBAR DAFTAR TABEL DAFTAR GRAFIK BAB I TINJAUAN PUSTAKA 1.1 Tujuan praktikum

1. Agar praktikan mampu memahami dan menggunakan alat ukur pengukuran linear. 2. Agar praktikan memahami dan mampu menentukan kualitas lubang dan poros. 3. Agar praktikan memahami dan mampu menganalisa geometri linear dari benda

ukur

1.2 Pengukuran Linier

1.2.1 Pengukuran Linier Langsung

(Definisi pengukuran linear langsung bersumber literatur) 1.2.1.1 Vernier Caliper

1. Vernier caliper

(karakteristik vernier caliper dan perbedaan dengan alat ukur linear lain) 2. Fungsi vernier caliper

(fungsi khusus vernier caliper) 3. Bagian – bagian vernier caliper

(bagian – bagian dan fungsinya)

4. Cara pembacaan vernier caliper dan perhitungan mencari ketelitian. (cara pembacaan dan rumus perhitungan berbagai macam ketelitian) 5. Jenis – jenis vernier caliper

(Jenis dan fungsi) 6. Kalibrasi

1.2.1.2 Mikrometer outside 1. Mikrometer outside

(karakteristik Mikrometer outside dan perbedaan dengan alat ukur linear lain)

2. Fungsi Mikrometer outside

3. (fungsi khusus Mikrometer outside) 4. Bagian – bagian Mikrometer outside

(bagian – bagian dan fungsinya)

5. Cara pembacaan Mikrometer outside dan perhitungan mencari ketelitian. 6. Jenis – jenis Mikrometer outside

(Jenis dan fungsi) 7. Kalibrasi

1.2.2 Pengukuran linear tidak langsung

(Definisi pengukuran linear tidak langsung bersumber literatur) 1.2.2.1 Blok Ukur (Gauge Block)

1. Blok Ukur

(karakteristik blok ukur dan perbedaan dengan alat ukur linear lain) 2. Fungsi Blok Ukur

(fungsi khusus blok ukur) 3. Bagian – bagian Blok Ukur

4. Cara pembacaan dan perhitungan Blok Ukur.

(contoh perhitungan dengan berbagai macam set blok ukur) 5. Jenis – jenis Set Blok Ukur

6. Kalibrasi 1.2.2.2 Dial Indicator

1. Dial Indicator

(karakteristik dan perbedaan dengan alat ukur linear lain) 2. Fungsi Dial Indicator

3. Bagian – bagian Dial Indicator (bagian – bagian dan fungsinya)

4. Cara pembacaan Dial Indicator dan perhitungan mencari ketelitian. 5. Jenis – jenis Dial Indicator

1.3 Metrologi Lubang dan Poros

Salah satu penerapan lanjut dari analisa pengukuran linear adalah metrologi lubang dan poros, dimana metrologi lubang dan poros mempelajari mengenai toleransi dan kualitas antara kesesuaian sebuah lubang dan poros.

1.3.1 Toleransi lubang dan poros

1. Penulisan Toleransi Lubang dan Poros

(definisi toleransi lubang dan poros, cara penulisan toleransi) 2. Suaian dan Jenis Suaian

(definisi suaian, jenis – jenis suaian) 3. Sistem suaian basis lubang dan poros

(definisi sistem suaian basis lubang, poros dan perbedaanya) 1.3.2 Kualitas lubang dan poros

1. Toleransi standar

(definisi toleransi standar dan cara penggunaan toleransi standar) 2. Penyimpangan fundamental

(definisi penyimpangan fundamental dan cara penggunaan)

BAB II

METODE PRAKTIKUM

2.1 Alat dan Bahan 1. Alat

2. Bahan

2.2 Prosedur Pengujian 1. Vernier caliper

(prosedur pemakaian dan prosedur pengambilan data) 2. Mikrometer outside

(prosedur pemakaian dan prosedur pengambilan data) 2.3 Gambar Spesimen

(gambar spesimen 2D, Isometri dan print kertas foto) 2.4 Lembar Data Pengukuran

ANALISA DATA, STATISTIK DAN PEMBAHASAN

3.1 Pengolahan Data

1. Tabel pengujian kualitas lubang dan poros 2. Tabel pengukuran geometri linear

(tabel data hasil pengujian) 3.2 Pengolahan Statistik

1. Pengolahan statistik interval penduga keslahan pengukuraan geometri linear. (perhitungan mean, simpangan baku, simpangan baku rata – rata dengan menggunakan kesalahan relatif 5%, 2% dan 1%)

3.3 Pembahasan

1. Pembahasaan kualitas lubang dan poros 2. Pembahasaan geometri linear

BAB IV

KESIMPULAN DAN SARAN

4.1 Kesimpulan 4.2 Saran

DAFTAR PUSTAKA LAMPIRAN

LAPORAN PENGUKURAN SUDUT HALAMAN JUDUL LEMBAR PERSETUJUAN DAFTAR ISI DAFTAR GAMBAR DAFTAR TABEL DAFTAR GRAFIK BAB I TINJAUAN PUSTAKA 1.1 Tujuan praktikum

1. Agar praktikan mampu memahami dan menggunakan alat ukur pengukuran sudut.

2. Agar praktikan memahami dan mampu menentukan karakteristik ulir.

3. Agar praktikan memahami dan mampu menganalisa geometri sudut dari benda ukur

1.2 Pengukuran Sudut

1.2.1 Pengukuran sudut langsung

(Definisi pengukuran sudut langsung bersumber literatur) 1.2.1.1 Profil Projector

1. Profile projector

(karakteristik profile projector dan perbedaan dengan alat ukur linear lain) 2. Fungsi profile projector

(fungsi khusus profile projector) 3. Bagian – bagian profile projector

(bagian – bagian dan fungsinya) 4. Cara pembacaan profile projector).

(cara pembacaan linear dan sudut) 5. Jenis – jenis profile projector

(Jenis dan fungsi) 6. Kalibrasi

1.2.1.2 Busur Bilah 1. Busur bilah

(karakteristik busur bilah dan perbedaan dengan alat ukur sudut lain) 2. Fungsi busur bilah

(fungsi khusus busur bilah) 3. Bagian – bagian busur bilah

(bagian – bagian dan fungsinya) 4. Cara pembacaan busur bilah.

(cara pembacaan) 5. Jenis – jenis busur bilah

(Jenis dan fungsi) 6. Kalibrasi

1.2.2 Pengukuran sudut tak langsung

(Definisi pengukuran sudut langsung bersumber literatur) 1.2.2.1 Blok sudut

1. Blok sudut

(karakteristik blok sudut dan perbedaan dengan alat ukur sudut lain) 2. Fungsi blok sudut

(fungsi khusus blok sudut) 3. Bagian – bagian blok sudut

(bagian – bagian dan fungsinya) 4. Cara pembacaan blok sudut.

(cara pembacaan dan contoh perhitungan) 5. Jenis – jenis blok sudut

(Jenis dan fungsi) 6. Kalibrasi

1.2.2.2 Batang sinus 1. Batang sinus

(karakteristik batang sinus dan perbedaan dengan alat ukur sudut lain) 2. Fungsi batang sinus

(fungsi khusus batang sinus) 3. Bagian – bagian batang sinus

4. Cara pembacaan batang sinus dan perhitungan mencari ketelitian. (cara pembacaan dan rumus perhitungan berbagai macam ketelitian) 5. Jenis – jenis batang sinus

(Jenis dan fungsi) 6. Kalibrasi

1.3. Metrologi Ulir 1.3.1 Karakteristik ulir

1. Definisi ulir 2. Jenis Ulir

(arah ulir, jumlah ulir tiap gang, bentuk sisi ulir 3. Dimensi – dimensi pada ulir

(diameter mayor, minor, diameter pitch, pitch, sudut pitch, kedalaman ulir) 4. Perbedaan ulir ISO dan Ulir Unified.

1.3.2 Pengukuran ulir

1. Pengukuran diameter mayor 2. Pengukuran diameter minor 3. Pengukuran diameter pitch 4. Pengukuran pitch dan sudut pitch 5. Pengukuran kedalaman ulir

BAB II

METODE PRAKTIKUM

2.1 Alat dan Bahan 3. Alat 4. Bahan

2.2 Prosedur Pengujian 3. Profile Projector

(prosedur pemakaian dan prosedur pengambilan data) 2.3 Gambar Spesimen

(gambar spesimen 2D, Isometri dan print kertas foto) 2.4 Lembar Data Pengukuran

BAB III

ANALISA DATA, STATISTIK DAN PEMBAHASAN

3.1 Pengolahan Data

3. Tabel pengujian karakteristik ulir. 4. Tabel pengukuran geometri sudut ulir

(tabel data hasil pengujian) 3.2 Pembahasan

1. Pembahasan karakteristik ulir 2. Pembahasan geometri sudut ulir

BAB IV

KESIMPULAN DAN SARAN

4.1 Kesimpulan 4.2 Saran

DAFTAR PUSTAKA LAMPIRAN

LAPORAN PENGUKURAN VARIASI HALAMAN JUDUL LEMBAR PERSETUJUAN DAFTAR ISI DAFTAR GAMBAR DAFTAR TABEL DAFTAR GRAFIK BAB I TINJAUAN PUSTAKA 1.1 Tujuan Praktikum

1 Agar praktikan mampu memahami dan menggunakan alat ukur pengukuran variasi.

2 Agar praktikan memahami dan mampu mendefinisikan pengukuran kelurusan, kerataan, kedataran dan kekasaran permukaan.

3 Agar praktikan memahami dan mampu menganalisa nilai parameter kekasaran menggunakan Surface Roughness Tester.

3.1 Pengukuran Kedataran, Kelurusan, dan Kerataan 3.1.1 Pengukuran Kedataran

1. Definisi kedataran

(definisi kedataran dan yang membedakan dengan kelurusan dan kerataan) 2. Pengukuran kedataran

(alat ukur dan metode pengukuran) 3. Aplikasi pengukuran kedataran

(aplikasi dalam dunia industri) 3.1.2 Pengukuran Kelurusan

1. Definisi kelurusan

(definisi kelurusan dan yang membedakan dengan kedataran dan kerataan) 2. Pengukuran kelurusan

3. Aplikasi pengukuran kelurusan (aplikasi dalam dunia industri) 3.1.3 Pengukuran Kerataan

1. Definisi kerataan

(definisi kelurusan dan yang membedakan dengan kedataran dan kelurusan) 2. Pengukuran kerataan

(alat ukur dan metode pengukuran) 3. Aplikasi pengukuran kerataan

(aplikasi dalam dunia industri) 3.1 Pengukuran Kekasaran Permukaan

1. Permukaan dan profil

(definisi bentuk permukaan dan profil serta hubungannya dengan kekasaran permukaan)

2. Parameter kekasaran permukaan

(definisi kekasaran permukaan, istilah pada profil permukaan, parameter kekasaran Ra dan Rz)

3. Pengukuran kekasaran permukaan

(alat ukur dan metode pengukuran kekasaran permukaan) 4. Surface Roughness Tester.

(cara penggunaan surface roughness tester, bagian – bagian serta fungsinya)

BAB II

METODE PRAKTIKUM

2.1 Alat dan Bahan 1. Alat 2. Bahan

2.2 Prosedur Pengujian

1. Surface Roughness Tester

(prosedur pemakaian dan prosedur pengambilan data) 2.3 Gambar Spesimen

(gambar spesimen 2D, Isometri dan print kertas foto) 2.4 Lembar Data Pengukuran

BAB III

ANALISA DATA, STATISTIK DAN PEMBAHASAN

3.1 Pengolahan Data

1. Tabel pengujian parameter kekasaran (tabel data hasil pengujian)

3.3 Pembahasan

BAB IV

KESIMPULAN DAN SARAN

4.1 Kesimpulan 4.2 Saran

DAFTAR PUSTAKA LAMPIRAN

Contoh perhitungan statistik.interval penduga kesalahan hasil pengukuran.

Pada pembahasan geometri linear digunakan metode statistik penduga interval kesalahan, metode penduga interval adalah metode yang digunakan untuk mengetahui daerah interval dari suatu data, kemudian data tersebut diinterprestasikan sesuai dengan tingkat keyakinan yang digunakan (99%, 98% dan 95%). Tujuan penggunaan metode pendugaan interval pada pengukuran geometri linear adalah untuk mengetahui hubungan antara tingkat keyakinan (99%, 98% dan 95%) dengan jangkaun tingkat keyakinan data pengukuran sesuai dengan tingkat keyakinan tersebut. Berikut adalah contoh perhitungannya,

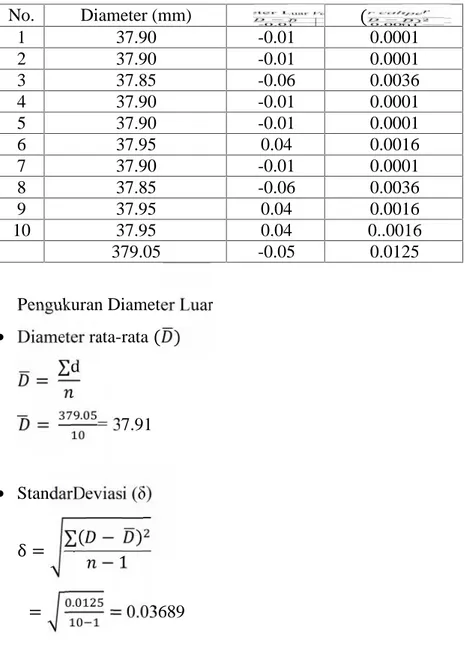

Tabel Data HasilPengukuran Diameter Luar Vernier caliper

No. Diameter (mm) − ( − ) 1 37.90 -0.01 0.0001 2 37.90 -0.01 0.0001 3 37.85 -0.06 0.0036 4 37.90 -0.01 0.0001 5 37.90 -0.01 0.0001 6 37.95 0.04 0.0016 7 37.90 -0.01 0.0001 8 37.85 -0.06 0.0036 9 37.95 0.04 0.0016 10 37.95 0.04 0..0016 ∑ 379.05 -0.05 0.0125

Pengukuran Diameter Luar

Diameter rata-rata( ) = ∑d = . = 37.91 StandarDeviasi (δ) δ = ∑( − )− 1 = . = 0.03689

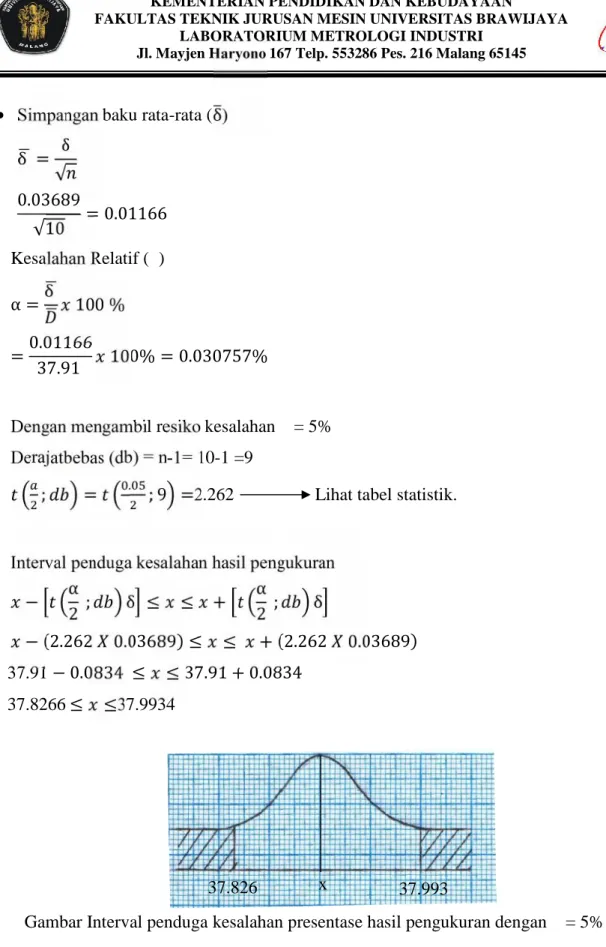

Simpangan baku rata-rata (δ) δ = δ √ 0.03689 √10 = 0.01166 Kesalahan Relatif (α) α =δ 100 % = 0.0116637.91 100% = 0.030757%

Dengan mengambil resiko kesalahan α = 5% Derajatbebas (db) = n-1= 10-1 =9

; = . ; 9 =2.262 Lihat tabel statistik. Interval penduga kesalahan hasil pengukuran

− α2 ; δ ≤ ≤ + α2 ; δ

− (2.262 0.03689) ≤ ≤ + (2.262 0.03689)

37.91− 0.0834 ≤ ≤ 37.91 + 0.0834 37.8266≤ ≤37.9934

Gambar Interval penduga kesalahan presentase hasil pengukuran dengan α = 5%

Kemudian lakukan perhitungan dengan α = 2% dan α = 1%, sehingga didapatkan interval masing – masing kesalahan relatif.

37.993 4 37.826

6

Lembar Data Pengukuran

Praktikum Metrologi Industri

DATA PENGUKURAN LINEAR

PENGUKURAN KUALITAS LUBANG & POROS

Tanggal : Kelompok : Pengukur :

NO Diameter Poros Diameter Lubang

1 2 3 4 5 6 7 8 9 10 Mengetahui NIM.

DATA PENGUKURAN LINEAR

PENGUKURAN GEOMETRI LINEAR

Tanggal : Kelompok : Pengukur : NO Diameter Poros 1 2 3 4 5 6 7 8 9 10 Mengetahui NIM.

DATA PENGUKURAN KARAKTERISTIK ULIR

Tanggal : Kelompok : Pengukur : Jenis Ulir : Karakteristik UlirNilai Pengukuran Pada Pengukuran Ke

Mean 1 2 3 4 5 6 7 8 9 10 Diameter Mayor Diameter Minor Pitch Kedalaman Ulir Mengetahui NIM.

DATA

PENGUKURAN GEOMETRI SUDUT ULIR

Tanggal : Kelompok : Pengukur : Jenis Ulir : NO Sudut Ulir 1 2 3 4 5 6 7 8 9 10 Mengetahui NIM.

DATA PENGUKURAN

KEKASARAN PERMUKAAN

Tanggal : Kelompok : Pengukur :

NO Panjang Sampel (mm) Nilai Kekasaran, Ra(µm)

1 0,5

2 1

3 1,5

Mengetahui

Dimensi Spesimen Teoristis

Praktikum Metrologi Industri

Geometri Teoritis Spesimen

Praktikum Metrologi Industri Ganjil 2014/2015

Pengukuran Kualitas Lubang dan Poros

Diameter poros = 30,00 mm (30h)

Diameter lubang = 20,00 mm (20H)

Pengukuran Geometri Linear

Diameter poros

= 11.7 mm

Pengukuran Karakteristik Ulir

Ulir Whitwhort (W1/2)

Karakteristik Ulir Teoritis Diameter Mayor 12,5 mm

Diameter Minor 9,7 mm

Pitch 2,1 mm

Sudut Ulir 55O Kedalaman Ulir 1,4 mm

FORMAT PENULISAN LAPORAN METROLOGI A. Format Penulisan 1.1 Latar Belakang Xxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxx xxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxx... 2.1 Instrumentasi 2.1.1 Definisi Instrumentasi Xxxxxxxxxxxxxxxxxxxxxxxxxxxxx xxxxxxxxxxxxxxxxxxxxxxxxxxxx... 2.1.2 Fungsi Instrumentasi Xxxxxxxxxxxxxxxxxxxxxxxxxxxxx xxxxxxxxxxxxxxxxxxxxxxxxxxxx...

B. Format Gambar dan Tabel

Gambar :

1. Keterangan Gambar dan Sumber ditulis dibawah gambar tanpa spasi 2. Sebelum gambar dan setelah keterangan sumber diberi 1 spasi 3. Keterangan Gambar dan Sumber rata kiri

4. Besarnya Gambar tidak boleh melebihi sisi kanan dan kiri daerah penulisan Tabel :

1. Keterangan Tabel ditulis dipojok kiri tabel 2. Sumber tabel ditulis rata kiri.

3. Sebelum tabel dan setelah keterangan tabel diberi 1 spasi

4. Besarnya Tabel tidak boleh melebihi sisi kanan dan kiri daerah penulisan

C. Penulisan Sumber dan Kutipan

1. Sumber dari buku ditulis : Nama pengarang, Tahun : Halaman Contoh : Prabu, 2010 : 10

2. Sumber dari intenet ditulis : Anonymous xx, Tahun Contoh : Anonymous 10, 2010

Awal paragraf menjorok ke kanan

Antar sub bab tanpa

keterangan tidak ada 1 spasi

Antar sub bab dengan keterangan ada 1 spasi

xxxxxxxxxxxxxxxxxxxxxxxxxxxx ... Gambar 1.0 xxxxxxxx Sumber : xxxxxxxxxxxxxxxx ... Xxxxxxxxxxxxxxxxxxxxxxxx xxxxxxxxxxxxxxxxxxxxx... GAMBAR xxxxxxxxxxxxxxxxxxxxxxxxxxxx ... Tabel 1.0 Xxxxxxx Sumber : xxxxxxxxxxxxxxxx ... Xxxxxxxxxxxxxxxxxxxxxxxx xxxxxxxxxxxxxxxxxxxxx... TABEL

Laporan Praktikum Metrologi Industri Semester Ganjil 2014/2015 ……… ……… ……… ……… ……… ……… ……… ……… ……… ……… ……… ……… ……… ……… ……… ……… ……… ……… ……… ……… ……… ……… ……… ……… ……… ……… ……… ……… ……… ……… ……… ………