BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan1

Pada awal 1978 sesuai dengan SK. Mentan No.12/Kpts/UM/1978 pengelolaannya dialihkan kembali kepada PT Perkebunan III (Persero) hingga 13 Februari 1996, dan sejak saat itu PT Industri Karet Nusantara ini tidak memproduksi ban sepeda, akan tetapi menambah jenis produk yaitu sarung PT Industri Karet Nusantara didirikan pada tahun 1965 dan dikelola oleh Yayasan Dana Tanaman Keras (DATAK) Sumatera Utara dengan nama Pabrik Ban Sepeda TAVIP yang memproduksi ban luar dan ban dalam sepeda. Sejak mulai berdiri hingga saat ini, PT Industri Karet Nusantara beberapa kali mengalami pengalihan pengelolaan mulai dari pertengahan tahun 1968, hingga awal tahun 1971 pengelolaannya dialihkan dari DATAK kepada PT Perkebunan II (Persero) Tanjung Morawa sesuai SK Mentan No.175/Kpts/OP/8/68 dengan Industri Karet TAFIKA yang memproduksi ban sepeda dan karet gelang.

Sampai dengan pertengahan tahun 1971 berdasarkan SK perwakilan B.C/PT Perkebunan III (Persero) dengan produk yang dihasilkan berupa Rubber Article, karet gelang dan ban sepeda, itupun hanya beberapa bulan saja, karena pada tahun 1971 sesuai SK Dirjenbun No.76/BCU.KPB/Kpts/1971, pengelolaannya beralih kepada KPB.PNP/PT Perkebunan III (Persero) I-IX Sumut-Aceh sampai dengan tahun 1977.

1

tangan karet, dock fender, dan conveyer belt.

Pada Januari 2003 hingga Desember 2004, Pabrik Karet Nusantara PTPN-III berdasarkan KPTS Direksi No.III.10/SKPTS/R/)&/A/2003 tanggal 27 Januari 2003 mengurangi unit usahanya yaitu sarung tangan karet dan karet gelang. Sehingga pada saat itu Pabrik Industri Karet Nusantara hanya memproduksi Rubber Article (dock fender, conveyer belt) dan benang karet.

Pada Januari 2005 hingga 20 Juni 2006, Pabrik Industri Karet Nusantara PTPN-III sesuai dengan SKPTS No.3.08/SKPTS/R/01/2005 tanggal 10 Januari 2005 berubah nama menjadi PRTRA (Pabrik Rubber Thread dan Rubber Article). Akan tetapi pada tanggal 1 Juli 2006 sampai saat ini, Pabrik Rubber Thread dan Rubber Article (PRTA) PTPN-III berdasarkan Surat Edaran IKN No. IKN/SE/01/2006 tanggal 27 Juni 2006 berubah nama menjadi PRTA PT Industri Karet Nusantara, produk yang dihasilkan masih tetap yaitu Rubber Article (dock fender, conveyer belt) dan Rubber Thread (benang karet).

2.2. Ruang Lingkup Bidang Usaha

Pabrik Rubber Thread and Rubber Article PT Industri Karet Nusantara adalah suatu Badan Usaha Milik Negara yang bergerak dalam bidang pengolahan lateks menjadi produk jadi. Perusahaan ini terdiri dari 2 buah unit pabrik yang menghasilkan produk yang berbeda yaitu:

1. Rubber Article Factory (RAF)

Produk-produk yang dihasilkan oleh Rubber Article Factory (RAF) adalah sebagai berikut:

a. Rubber band (karet gelang) dengan empat warna yaitu merah, kuning, hijau dan non pigmen.

b. Rubber mat (karet untuk alas) dengan empat warna yaitu merah, merah

muda, hijau dan hitam.

c. Rubber cowmat (karet untuk alas sapi). d. Master batch (karet untuk campuran utama). e. Dock fender (bantalan dermaga).

2. Rubber Thread Factory

Produk-produk yang dhasilkan oleh Rubber Thread Factory adalah Rubber thread (benang karet) yang berupa produk setengah jadi. Rubber thread yang dihasilkan adalah jenis talcum round section.

2.3. Organisasi dan Manajemen

Organisasi pada dasarnya merupakan tempat atau wadah dimana orang-orang berkumpul, bekerjasama secara rasional dan sistematis, terencana, terorganisasi, terpimpin dan terkendali, dalam memanfaatkan sumber daya (uang, material, mesin, metode, lingkungan), sarana-prasarana, data, dan lain sebagainya yang digunakan secara efisien dan efektif untuk mencapai tujuan organisasi. Organisasi dapat pula didefenisikan sebagai struktur pembagian kerja dan struktur tata hubungan kerja antara sekelompok orang pemegang posisi yang bekerjasama secara tertentu untuk bersama-sama mencapai tujuan tertentu.

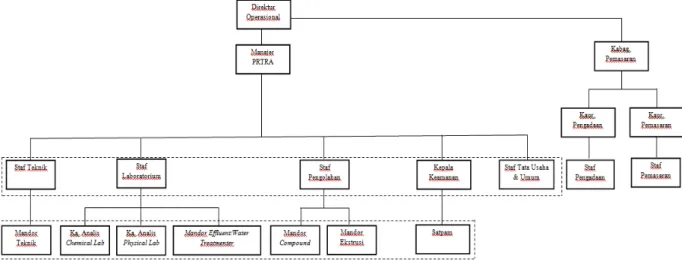

Struktur organisasi PT Industri Karet Nusantara menggunakan bentuk organisasi lini dan fungsional. Struktur organisasi fungsional dapat dilihat dengan adanya pemisahan/pembagian tugas, pendelegasian wewenang serta pembatasan tanggung jawab yang tegas pada setiap bidang yaitu asisten pengolahan, asisten laboratorium dan asisten teknik berdasarkan fungsinya masing-masing dalam struktur organisasinya. Hal ini dibuat sesuai dengan kebutuhan serta kelancaran dan kemajuan usaha organisasi dalam mencapai tjuan perusahaan.

Struktur organisasi PT Industri Karet Nusantara dapat dilihat pada Gambar 2.1.

Gambar 2.1. Struktur Organisasi PT Industri Karet Nusantara 2.3.2. Uraian Tugas dan Tanggung Jawab

PT Industri Karet Nusantara mempunyai pembagian tugas dan wewenang untuk masing-masing jabatan sebagai berikut:

1. Manajer

a) Memimpin rapat manajemen dan rapat kerja. b) Meninjau kontrak dari pelanggan.

Keterangan:

Hubungan perintah Hubungan Fungsional

c) Menilai dan mengevaluasi laporan pekerjaan, produksi, administrasi, teknik dan personalia.

d) Mengevaluasi laporan biaya produksi dan laporan manajemen. e) Menandatangani seluruh surat-surat keluar.

f) Memberi disposisi untuk seluruh surat masuk, baik internal maupun eksternal.

g) Melaporkan kinerja sistem manajemen kepada direksi. h) Merancang struktur organisasi sistem.

i) Menentukan tujuan dan sasaran berdasarkan kebijaksanaan. 2. Masinis Kepala

a) Mengevaluasi dan meninjau laporan kebutuhan bahan dan produksi. b) Memimpin rapat kerja bulanan.

c) Memantau kegiatan produksi dan perawatan mesin serta alat-alat produksi. d) Memberikan pelatihan manajemen,mutu, produksi dan teknik kepada staf

baru.

e) Mengkoordidir kegiatan harian kepala pabrik dan asisten teknik.

f) Mengawasi dan mengkoordinir dalam penerapan sistem manajemen lingkungan.

3. Kepala Perwira/Pengamanan

a) Menandatangani surat perintah tugas. b) Menandatangani jadwal tugas jaga.

c) Menandatangani surat pengantar barang (SPB).

e) Menandatangani jurnal keluar masuk barang. f) Menandatangani lembaran asisten.

g) Menandatangani rekap hari kerja. h) Menandatangani lembur anggota.

i) Menandatangani badan administrasi pemeriksaan dan resume. 4. Asisten Personalia dan Umum

a) Melaksanakan administrasi bidang kepersonaliaan dan kependudukan. b) Mengurus penerimaan, penempatan dan perpindahan karyawan termasuk

penerimaan dan pemulangan kerja antar daerah.

c) Mengerjakan daftar penilaian karyawan setiap periode.

d) Menyiapkan dan memelihara data dokumen yang berkenaan dengan surat teguran dan surat peringatan serta keberhasilan/prestasi karyawan.

e) Mengurus pengajuan karyawan untuk mendapatkan penghargaan masa kerja dan pemberian tanda penghargaan lainnya.

f) Menyelesaikan surat pemberian sanksi/hukuman kepada karyawan yang melanggar disiplin perusahaan sesuai prosedur yang berlaku.

g) Menginventaris dan mengawasi pengaturan cuti karyawan secara secara periodik melakukan sensus.

h) Mengurus dan menyelesaikan usulan pensiun. 5. Asisten Tata Usaha

a) Memeriksa dan menandatangani memo, permintaan (BP 16) order pembelian lokal dan kebutuhan penawaran barang.

b) Memeriksa dan mengevaluasi masing-masing barang yang dibutuhkan dalam bon permintaan barang dengan permintaan anggaran.

c) Mengidentifikasi kebutuhan training untuk semua personil di bagian tata usaha.

d) Melakukan tindakan koreksi atas ketidaksesuaian dari temuan audit mutu internal.

e) Memelihara semua dokumen yang ada di bagian pembelian seperti prosedur, instruksi kerja, dokumen pendukung dan catatan mutu.

f) Menginformasikan bahwa bahan lateks yang dirolak kepada supplier. g) Melaksanakan tugas-tugas yang diinstruksikan manajer.

h) Mengkomunikasikan prosedur dan instruksi kerja kepada bawahannya serta mengkoordinir penerapan di lapangan.

i) Bertanggung jawab terhadap penggunaan peralatan K3.

6. Asisten Teknik RTF

a) Menjamin bahwa kebijaksanaan mutu dimengerti, diketahui, dipelihara dan diterapkan oleh seluruh personil yang ada pada bagian teknik maintenance.

b) Menjamin bahwa kegiatan yang dilakukan pada kegiatan maintenance sesuai dengan prosedur, instruksi kerja dan hasilnya dicatat dan didokumentasikan.

c) Meninjau dan memeriksa prosedur preventive maintenance, emergency maintenance, major maintenance dan kalibrasi peralatan.

d) Menjamin dan memeriksa rencana serta hasil kegiatan maintenance.

e) Bertanggung jawab terhadap penggunaan spare part dan mencatatnya ke dalam kartu penggunaan onderdil untuk mesin produksi.

f) Menandatangani bon kebutuhan dan penerimaan barang yang digunakan pada kegiatan maintenance dan laporan emergency maintenance.

g) Membuat laporan bulanan dan emergency maintenance. h) Membuat kebutuhan teknik maintenance.

7. Asisten Proses

a) Membuat rencana produksi mingguan di compound dan ekstrusi section sesuai dengan planning yang diterima dari kepala pabrik.

b) Mempersiapkan mesin-mesin yang akan digunakan untuk proses produksi. c) Mengevaluasi pelaksanaan pekerjaan di bagian proses termasuk

pemakaian bahan baku, bahan kimia dan bahan penolong.

d) Mempertanggungjawabkan laporan harian, mingguan, bulanan dibantu oleh supervisor dan admin shift.

e) Memelihara seluruh dokumen yang ada di bagian proses seperti catatan mutu, spesifikasi teknik, prosedur, instruksi kerja dan sub-penting dokumen.

f) Menandatangani check sheet dan form-form yang sesuai dengan yang diisyaratkan dalam prosedur.

g) Menjamin kebersihan lingkungan di area kerja.

h) Mengkoordinasi pelaksanaan pertemuan/briefing tentang produk dan lingkungan instruksi lingkungan.

i) Membuat permintaan kebutuhan peralatan. 8. Asisten Laboratorium Fisika

a) Menjamin bahwa kebijaksanaan mutu dimengerti, diketahui, dipelihara dan diterapkan oleh seluruh personil di bawah pengawasan asisten laboratorium fisika.

b) Menjamin segala aktivitas atau kegiatan yang dilakukan oleh setiap personil yang dikoordinir oleh asisten laboratorium fisika sesuai dengan prosedur dan instruksi kerja.

c) Meninjau laporan mutu hasil akhir produksi dan seluruh laporan analisa. d) Meninjau laporan di bagian ekstrusi penyesuaian mutu pada produk. e) Bertanggung jawab terhadap mutu hasil akhir.

f) Melakukan tindakan koreksi ketidaksesuaian temuan audit pada mutu internal.

g) Bertanggung jawab terhadap perlengkapan yang ada pada laboratorium fisika.

h) Mengidentifikasi latihan yang dibutuhkan untuk seluruh personil pada laboratorium fisika.

i) Memeriksa proposal tahunan pekerja kimia dan perlengkapan yang dibutuhkan laboratorium fisika.

9. Asisten Laboratorium Kimia

a) Mengkoordinir pemeriksaan produksi pabrik bersama-sama dengan asisten proses.

b) Memelihara/mengecek hasil dari bahan kimia. Lateks sentrifugal dan bahan pembantu analisa compound.

c) Memeriksa pada formulasi compound.

d) Memeriksa dan menguji hasil analisa untuk penyelesaian disperse, emulsi dan solusi.

e) Mengecek ulang pengawasan air limbah.

f) Memeriksa hasil pengecekan pada laporan harian analisa pengolahan limbah.

g) Mengevaluasi ulang dari bahan kimia dan bahan penunjang pada laboratorium kimia, pengolahan air dan pengolahan air limbah.

10. Kepala Supervisor Compound

a) Menjalankan kebijakan mutu dari pimpinan dan kebijakan security. b) Melaksanakan setiap rencana produksi dari pimpinan.

c) Mengawasi produksi compound menurut rencana bersama dengan supervisor compound.

d) Mengecek ulang seluruh rencana pada compound section dan koordinat produksi compound.

e) Bertanggung jawab terhadap produktivitas efektif dan efisiensi kualitas dan compound section.

f) Memeriksa setiap laporan pada bahan baku, bahan pendukung dan hasil dari produksi compound.

g) Mengawasi latihan kerja pada setiap pekerja yang ada di compound section.

11. Supervisor Compound

a) Mengawasi proses compounding dan penimbangan. b) Membuat laporan harian pembuatan compound.

c) Mempersiapkan bahan baku karet, bahan kimia dan bahan-bahan penolong untuk pembuatan formulasi compound.

d) Menciptakan lingkungan kerja yang bersih dan teratur.

e) Melaksanakan tugas-tugas yang diinstruksikan oleh asisten proses. 12. Supervisor Ekstrusion

a) Mengawasi pelaksanaan pekerjaan yang akan digunakan di bagian ekstrusi.

b) Mengecek seluruh peralatan yang akan digunakan untuk proses produksi di ekstrusion section.

c) Membuat rencana ribboning sesuai dengan rencana produksi mingguan dari processing assistance.

d) Bekerja sama dengan administrasi pabrik dalam penyajikan laporan harian, minggua n, bulanan dan dibantu oleh admin shift.

e) Menjalankan pelaksanaan quality prosedur. f) Mengontrol tugas-tugas operator ekstrusi section. 13. Supervisor Administrasi

a) Memeriksa laporan bulanan fisik aktivitas manajemen dalam rubber thread factory.

b) Mengkoordinir dan mengawasi pengangkutan, penyusunan hasil produksi jadi dalam gudang produksi dan pembuatan plat identifikasi produksi.

c) Mengkoordinir dan mengawasi pengiriman barang sesuai dengan permintaan konsumen.

d) Mengkoordinir, mengawasi dan bertanggung jawab terhadap pelaksanaan kerja dari production clerk, administrasi dan petugas kantin.

14. Kepala Analisa Laboratorium Kimia

a) Menjalankan kebijakan mutu dari pimpinan dan kebijakan yang menjamin aplikasi, penggunaan peralatan oleh seluruh bagian.

b) Memelihara kelancaran kerja pada laboratorium kimia.

c) Menjaga peralatan dan membersihkan ruangan pada laboratorium kimia. d) Mengawasi dan membantu dalam pengkalibrasian peralatan laboratorium. e) Mengecek dan menguji hasil analisa untuk penyesuaian disperse, emulsi

dan solusi.

f) Melaporkan hasil laporan analisa yang tidak sesuai kepada quality control asisten.

g) Memberikan masukan mengenai penanggulangan spesifikasi hasil analisa yang tidak sesuai kepada asisten quality control.

h) Memeriksa laporan dari test bahan baku compound yang kemudian diserahkan kepada asisten quality control.

15. Kepala Analisa Laboratorium Fisika

a) Mengawasi dan membantu petugas analisa memeriksa kualitas dari produk benang karet.

b) Memelihara kelancaran kerja pada laboratorium fisika.

d) Membantu menganalisis cacat/kerusakan yang terjadi pada benang karet. e) Membuat laporan mengenai hasil dari laboratorium physical kepada

asisten laboratorium fisika. 16. Operator Dispersi

a) Mengoperasikan disperse tepat waktu sesuai dengan instruksi kerja. b) Mengidentifikasi kode setiap compound.

c) Menyusun dan mengatur peletakan compound. d) Membuat compound sesuai dengan instruksi kerja. 17. Operator/Petugas Pengomponan

a) Mencampurkan bahan kimia dengan lateks yang dipakai untuk pengolahan benang karet (rubber thread).

b) Menandatangani form (formulasi) yang dipakai di bagian pengomponan sesuai dengan jenis pekerjaan yang dilakukan.

c) Mencuci tangki penyimpanan lateks, rolly (bak) bahan kimia, in active tank dan active tank yang dipakai di bagian pengomponan.

d) Menjaga kebersihan lokasi penyimpanan lateks, lokasi pengomponan dan peralatan-peralatan yang dipakai di bagian pengomponan.

18. Operator ekstrusi Wet Area

a) Mengecek konsentrasi asam asetat selama produksi. b) Mengecek temperatur acid bath dan water bath.

c) Mengecek level compound pada bottom service tank pompa, bottom filter, top filter dan cooling tank agar compound bebas dari kendala proses.

d) Mengecek speed roller acid bath dan water bath setiap 2 jam sesuai denga planning ekstrusi section.

e) Menukar pipa capillary bila terjadi big thin thread termasuk kebersihannya.

f) Membersihkan roller acid bath dan water bath selama proses produksi berjalan dan proses produksi berhenti.

19. Operator Ekstrusi Talcum Area

a) Memeiksa benang karet yang lengket dan putus di talcum area. b) Menghitung jumlah benang karet dari setiap ribboning yang diproses. c) Memeriksa dan mengisi level talcum powder dan talcum bath.

d) Mencatat pemakaian talcum powder per shiftnya dan disampaikan kepada supervisor.

e) Membersihkan sarana/peralatan proses di lingkungan di talcum area. f) Membantu supervisor dalam mempersiapkan kebutuhan di talcum area. 20. Operator Packing Area

a) Mengisi box sesuai dengan count dan warna yang diproduksi.

b) Menghitung jumlah benang dari setiap pita karet yang dimasukkan ke dalam box yang telah dipersiapkan.

c) Mengontrol langsung mutu dari benang karet di packing area.

d) Menimbang dan memprint benang karet dengan teliti dari setiap box termasuk mempacking hasil produksi (pallet form).

f) Membersihkan sarana-sarana dan mesin-mesin serta lingkungan di packing area.

2.3.3. Tenaga Kerja dan Jam kerja

Jumlah tenaga kerja pada pabrik karet (Rubber Thread Factory) PTPN-III Tanjung Morawa adalah sebanyak 164 karyawan.

Pengaturan jam kerja disesuaikan dengan pengaturan Depnaker dan Perjanjian Serikat Pekerja (PSK) antara perusahaan dan wakil karyawan PTPN-III, dimana normal jam kerja karywan adalah 40 jam per minggu dan selebihnya diperkirakan sebagai jam kerja lembur.

Pengaturan jam kerja normal untuk karyawan adalah sebagi berikut: 1. Bagian Administrasi

Senin-Jumat

−Pukul 08.00-12.00 : waktu kerja −Pukul 12.00-13.00 : waktu istirahat −Pukul 13.00-16.00 : waktu kerja Sabtu

−Pukul 08.00-12.00 : waktu kerja 2. Karyawan Shift

Senin-Kamis

−Shift I : 07.30-15.00 −Shift II : 15.00-22.00 −Shift III : 22.00-07.30

Jumat-Sabtu

−Shift I : 07.30-20.00 −Shift II : 20.00-07.30

Di luar ketentuan jam kerja di atas dihitung sebagai jam kerja lembur. Jam kerja lembur maksimum adalah 50 jam/bulan/orang.

2.3.4. Sistem Pengupahan dan Fasilitas yang Digunakan

Kesejahteraan merupakan faktor yang ikut menunjang produktivitas pekerja.

Pemberian gaji atau upah yang memadai merupakan upaya untuk meningkatkan kesejahteraan pekerja. Sistem pengupahan yang diterapkan oleh PTPN-III khususnya Rubber Thread Factory berpedoman pada ketentuan. Upah Minimum Sektoral Regional (UMSR) yang ditetapkan pemerintah.

Sistem pengupahan yang diterapkan dibedakan atas golongan yaitu: 1. Gaji pokok

a. Gol IA s/d ID : Rp 737.795,00 – Rp 1.106.691,00 b. Gol IIA s/d IID : Rp 1.118.403,00 – Rp 1.759.581,00 c. Gol IIIA s/d IIID : Rp 1.831.837,00 – Rp 2.796.603,00 d. Gol IVA s/d IVD : Rp 3.429.603,00 – Rp 5.145.424,00 2. Tunjangan khusus

a. Gol IA s/d ID : Rp 405.985,00 – Rp 530.709,00 b. Gol IIA s/d IID : Rp 580.219,00 – Rp 807.203,00

c. Gol IIIA s/d IIID dan Gol IVA s/d IVD memiliki ketentuan khusus.

Selain gaji pokok tersebut dan tunjangan khusus di atas, perusahaan juga memberikan tunjangan lain, yaitu berupa:

1. Upah lembur

Diberikan apabila pekerja harus bekerja melebihi jam kerja yang telah ditetapkan.

2. Tunjangan hari besar keagamaan (THR)

Besarnya tunjangan ditentukan berdasarkan ketentuan dari perusahaan. 3. Tunjangan santunan sosial

Berupa pemberian sewa rumah, air, listrik dan transport dengan jumlah berdasarkan ketentuan dari perusahaan.

4. Tunjangan dinas

Diberikan kepada karyawan yang melakukan dinas demi kemajuan perusahaan atau karena ditugaskan ke luar kota untuk jangka waktu tertentu.

5. Tunjangan anak sekolah

Tunjangan ini diberikan kepada karyawan yang memiliki anak yang sedang melaksanakan pendidikan. Besarnya adalah sebagai berikut:

a. SMP : Rp 85.000/bulan b. SMU : Rp 115.000/bulan c. Kuliah : Rp 170.000/bulan 6. Bonus

Di samping pemberian gaji pokok dan tunjangan-tunjangan tersebut, usaha-usaha lain yang dilakukan perusahaan untuk meningkatkan kesejahteraan pekerja yaitu:

1. Jaminan Sosial Tenaga Kerja (Jamsostek) Diberikan kepada seluruh pekerja berupa: a. Jaminan pemeliharaan kesehatan b. Jaminan kematian

c. Jaminan kecelakaan kerja d. Jaminan hari tua

2. Cuti

Cuti diberikan perusahaan kepada pekerja berupa: a. Cuti tahunan

b. Cuti hamil dan melahirkan

3. Dispensasi

Diberikan kepada semua pekerja untuk kepentingan tertentu, misalnya adanya tugas khusus, menikahkan anak, kemalangan dan lain-lain.

2.4. Proses Produksi

2.4.1. Bahan yang Digunakan

Bahan-bahan yang digunakan dalam proses produksi rubber article pada PT Industri Karet Nusantara dapat dikelompokkan menjadi 3 jenis, yaitu:

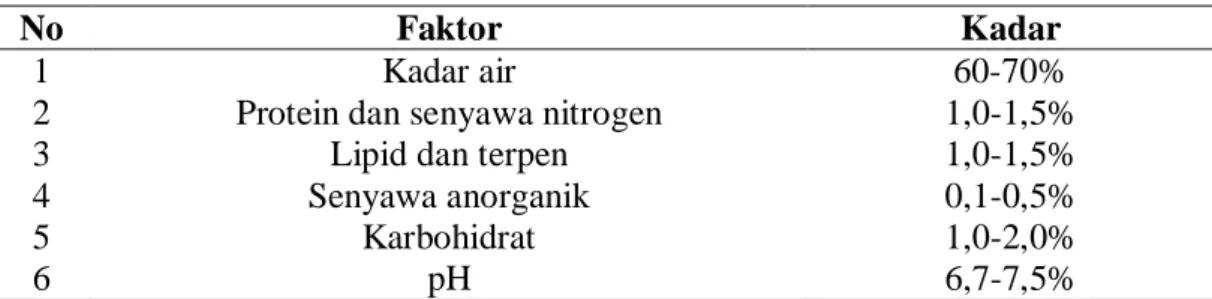

Bahan baku adalah bahan yang digunakan sebagai bahan utama dalam proses produksi, dimana sifat dan bentuknya akan mengalami perubahan fisik maupun kimiawi dalam proses produksi sampai dihasilkannya barang jadi. Bahan baku dalam produksi rubber article yang digunakan adalah karet alam dan karet sintetis, yaitu karet slab yang berasal dari lateks cair yang dikeringkan, SIR (Standar Indonesian Rubber) dan RSS (Rubber Smoke Sheets) tipe I dan karet sintetis berupa SBR (Styrine Butadine Rubber) 1502. Salah satu bahan yang paling sering digunakan adalah karet slab yang berasal dari lateks yang dikeringkan. Bahan baku lateks yang diperoleh berasal dari kebun PTPN III Rambutan Tebing Tinggi. Spesifikasi dari bahan baku yang digunakan dapat dilihat pada Tabel 3.1.

Tabel 2.1. Spesifikasi Bahan Baku

No Faktor Kadar

1 Kadar air 60-70%

2 Protein dan senyawa nitrogen 1,0-1,5%

3 Lipid dan terpen 1,0-1,5%

4 Senyawa anorganik 0,1-0,5%

5 Karbohidrat 1,0-2,0%

6 pH 6,7-7,5%

Sumber: PT Industri Karet Nusantara

Pemeriksaan bahan baku selalu dilakukan oleh pihak perusahaan sebelum melakukan proses produksi di chemical laboratory. Apabila terjadi penerimaan

bahan baku yang tidak sesuai dengan spesifikasi yang ditentukan, maka bahan baku tersebut akan diganti dengan bahan baku yang sesuai dengan spesifikasi. 2. Bahan penolong

Bahan penolong adalah bahan yang digunakan untuk membantu/mempermudah proses produksi, tetapi tidak Nampak di bagian akhir produk. Bahan penolong yang digunakan berupa larutan-larutan kimia dengan konsentrat yang sudah diformulasi sebelumnya dan digunakan berdasarkan permintaan dari konsumen. Bahan penolong yang digunakan adalah:

a. Activator, berfungsi untuk mengaktifkan lateks. Zat activator yang

digunakan adalah Stearic Acid dan ZnO 60%.

b. Accelerator, berfungsi untuk mempersingkat waktu vulkanisasi. Zat kimia

yang digunakan adalah ZnMBT 50% dan ZDBC 50%.

c. MBTS berfungsi sebagai bahan akselerator untuk mempercepat reaksi atau vulkanisasi dan merupakan bahan akselerator primer.

d. TMTD berfungsi sebagai bahan akselerator tapi akselerator golongan sekunder.

3. Bahan tambahan

Bahan tambahan adalah bahan yang ditambahkan pada proses/produk untuk meningkatkan kualitas dari produk yang dihasilkan. Bahan tambahan yang digunakan adalah:

a. Carbon Black, bahan yang memberikan warna hitam pada compound yakni

fisik karet dan menurunkan biaya. Karena adanya carbon black pemakaian karet dapat dikurangi di samping itu harga carbon black relatif murah.

b. Sulfur 60%, berfungsi mengikat ion-ion pada produk ketika memasuki proses vulkanisasi agar compound mudah untuk dicetak.

c. Talcum, digunakan sebagai anti perekat pada rubber article, yaitu

magnesium.

d. Minarex B (+ 30%), lartan ini berfungsi sebagai pelunak bahan baku SIR sebelum dimasukkan ke roll mix pada mesin mix mill.

e. CaCO3 atau kalsium karbonat, berfungsi untuk memberikan kekerasan pada

senyawa karet (hardness), yang mana kekerasan tersebut bervariasi sesuai persentase larutan yang dipakai. Zat ini juga berfungsi sebagai filler.

f. Filler, berfungsi sebagai bahan pengisi dan menambah berat produk. Zat

kimia yang digunakan sebagai filler adalah TiO2 70% dan kaolin 50%.

2.4.2. Uraian Proses Produksi

Uraian proses produksi produk packing rebusan pada PT Industri Karet Nusantara terdiri dari beberapa tahapan, yaitu:

1. Compound section

Compound adalah bahan baku RSS dan SBR yang dicampurkan dengan bahan kimia seperti filler, akselerator, activator dan vulkanisator dengan menggunakan mesin mix mill. Berikut ini uraian proses dari compound:

a. Dimasukkan bahan karet RSS (Rubber Smoked Sheet) dan SBR 1502 (karet sintetis) sesuai dengan formula ke dalam celah roll mix mill.

b. Digiling bahan karet RSS (Rubber Smoked Sheet) dan SBR 1502 selama 10-15 menit dengan jarak roll mix mill 0,5-0,8 cm.

c. Dimasukkan campuran bahan-bahan kimia, seperti Minarex B, activator dan akselerator hingga dicapai keadaan mastikasi.

d. Setelah mastikasi (pencampuran karet dan bahan kimia) tercapai dimana

compound menjadi lunak, dimasukkan bahan filler yang berupa CaCO3,

TiO2, kaolin dan carbon black ke dalam penggilingan. Pencampuran

berlangsung 15-30 menit diatur kerapatan mesin roll mix mill menjadi 3-5 mm.

e. Ditambahkan bahan vulkanisator berupa sulfur samapi merata pada hasil penggilingan akhir selama 5-10 menit dengan kerapatan roll mix mill yang sama.

f. Setelah merata, diatur kerapatan roll mix mill (2-7,5 mm) atau menurut spesifikasi ketebalan lembaran compound dan digiling selama 5 menit. 2. Pengambilan sampel dan pengujian hardness

a. Sampel packing pintu rebusan dipotong dengan gunting. b. Sampel yang sudah diambil dilakukan proses vulkanisasi.

c. Sampel dibawa ke laboratorium fisika untuk pengujian hardness. d. Sampel uji diletakkan pada alat harness tester.

e. Cover of indentor digeser sesuai dengan ukuran dari sampel uji. Cover of indentor berfungsi untuk melindungi indentor (jarum) pada alat hardness tester.

g. Pembacaan skalla pada akat hardness tester. 3. Perakitan dan pengendalian packing pintu rebusan

a. Persiapan compound dan moulding

Persiapan compound yang telah diuji di laboratorium fisika oleh bagian quality control. Kemudian compound diberikan kepada operator mix mill dan dipotong dengan ukuran ketebalan yang telah ditentukan, lalu dipasang, panjang dan lebarnya sesuai dengan ukurannya.

b. Penyusunan compound ke moulding

Compound yang telah dipotong menurut ukurnnya kemudian dirakit ke

moulding. Kemudian dibalut dengan kain berbentuk lingkaran lalu divulkanisasi.

4. Proses vulkanisasi

a. Pengoperasian square press

Pengoperasian square press terdiri dari:

1) Mould yang telah berisi compound diletakkan pada mesin square press. 2) Penekan square press diputar searah dengan jarum jam hingga maksimal. 3) Dibiarkan selama beberapa menit sesuai dengan waktu vulkanisasi yang

telah ditentukan.

b. Pengendalian mesin square press

Temperatur elemen listrik pada mesin square press diatur, bila terjadi kekurangan kematangan pada produk, maka temperatur dinaikkan sebesar 100C dari temperatur semula.

1) Penekan square press diputar berlawanan dengan arah jarum jam. 2) Tombol power berwarna merah ditekan.

3) Pintu panel ketiga dibuka dan tekan breaker ke bawah (posisi OFF) dan kemudian pintu panel ditutup.

5. Pasca vulkanisasi

Dilakukan pendinginan selama 30 menit dengan demikian packing pintu rebusan siap untuk dikeluarkan dari square press. Selanjutnya packing pintu rebusan dikeluarkan dari mould.

6. Finishing

Memotong sisa waste yang terdapat pada packing pintu rebusan dan kemudian packing pintu rebusan siap untuk dikemas.

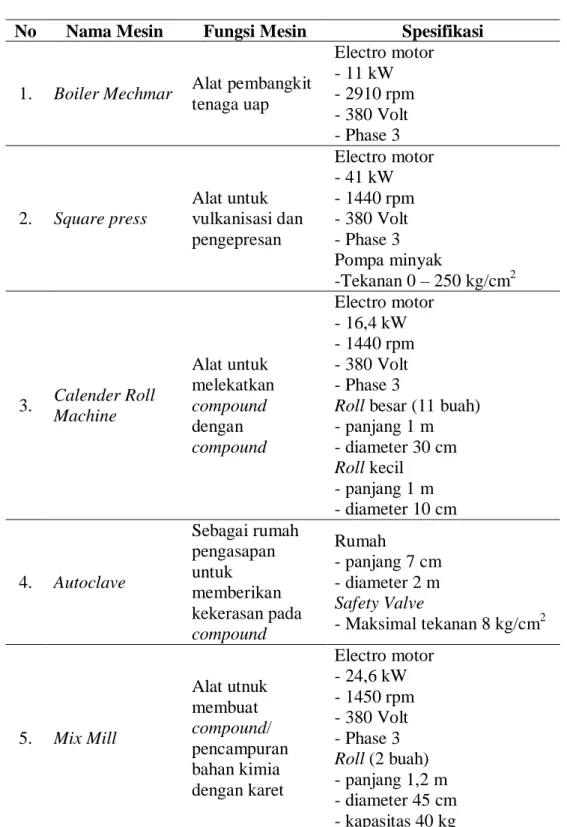

Tabel 2.2. Mesin-mesin Produksi

No Nama Mesin Fungsi Mesin Spesifikasi

1. Boiler Mechmar Alat pembangkit

tenaga uap Electro motor - 11 kW - 2910 rpm - 380 Volt - Phase 3 2. Square press Alat untuk vulkanisasi dan pengepresan Electro motor - 41 kW - 1440 rpm - 380 Volt - Phase 3 Pompa minyak -Tekanan 0 – 250 kg/cm2 3. Calender Roll Machine Alat untuk melekatkan compound dengan compound Electro motor - 16,4 kW - 1440 rpm - 380 Volt - Phase 3

Roll besar (11 buah) - panjang 1 m - diameter 30 cm Roll kecil - panjang 1 m - diameter 10 cm 4. Autoclave Sebagai rumah pengasapan untuk memberikan kekerasan pada compound Rumah - panjang 7 cm - diameter 2 m Safety Valve - Maksimal tekanan 8 kg/cm2 5. Mix Mill Alat utnuk membuat compound/ pencampuran bahan kimia dengan karet Electro motor - 24,6 kW - 1450 rpm - 380 Volt - Phase 3 Roll (2 buah) - panjang 1,2 m - diameter 45 cm - kapasitas 40 kg

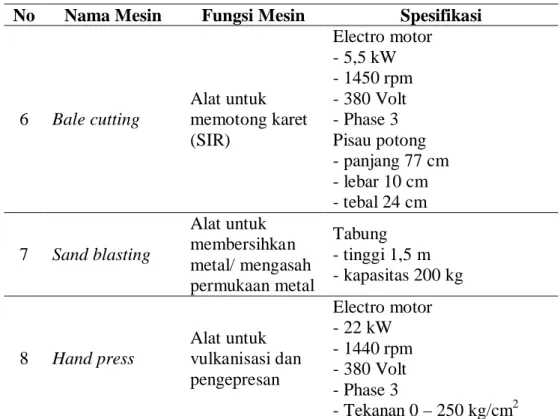

Tabel 2.2. Mesin-mesin Produksi (Lanjutan) No Nama Mesin Fungsi Mesin Spesifikasi

6 Bale cutting Alat untuk memotong karet (SIR) Electro motor - 5,5 kW - 1450 rpm - 380 Volt - Phase 3 Pisau potong - panjang 77 cm - lebar 10 cm - tebal 24 cm 7 Sand blasting Alat untuk membersihkan metal/ mengasah permukaan metal Tabung - tinggi 1,5 m - kapasitas 200 kg 8 Hand press Alat untuk vulkanisasi dan pengepresan Electro motor - 22 kW - 1440 rpm - 380 Volt - Phase 3 - Tekanan 0 – 250 kg/cm2