STUDI EKSPERIMENTAL EFEKTIVITAS ALAT PENUKAR

KALOR SHELL AND TUBE DENGAN MEMANFAATKAN

GAS BUANG MESIN DIESEL SEBAGAI PEMANAS AIR

T E S I S

OLEH ZAINUDDIN 017015021/TM

SEKOLAH PASCASARJANA

UNIVERSITAS SUMATERA UTARA

STUDI EKSPERIMENTAL EFEKTIVITAS ALAT PENUKAR

KALOR SHELL AND TUBE DENGAN MEMANFAATKAN

GAS BUANG MESIN DIESEL SEBAGAI PEMANAS AIR

T E S I S

Untuk memenuhi Gelar Magister Teknik Pada Program Studi Teknik Mesin

Sekolah Pascasarjana Universitas Sumatera Utara

OLEH

ZAINUDDIN 017015021/TM

SEKOLAH PASCASARJANA

UNIVERSITAS SUMATERA UTARA

M E D A N

2 0 0 6

Judul Tesis :

STUDI EKSPERIMENTAL EFEKTIVITAS ALAT PENUKAR KALOR SHELL AND TUBE DENGAN MEMANFAATKAN GAS BUANG MESIN DIESEL SEBAGAI PEMANAS AIR

Nama Mahasiswa : Zainuddin Nomor Pokok : 017015021/TM Program Studi : Teknik Mesin

Menyetujui Komisi Pembimbing

Dr.Ir. Farel H Napitupulu, DEA

Ketua

kkkkkkk

Prof.Dr.Ir. Merdang Sembiring, DEA Dr.Ir. Ilmi Abdullah, M.Sc

Anggota Anggota

Ketua Program Studi Direktur SPs-USU,

Prof.Dr.Ir. Bustami Syam, MSME Prof.Dr.Ir. T.Chairun Nisa B, M.Sc

Telah Diuji Pada :

Tanggal : 19 November 2005

PANITIA PENGUJI TESIS

Ketua : Dr.Ir. Farel H Napitupulu, DEA

Anggota : 1. Prof.Dr.Ir. Merdang Sembiring, DEA

2. Dr.Ir. Ilmi Abdullah, M.Sc 3. Ir. Zamanhuri, MT

ABSTRAK

Eksperimen ini bertujuan untuk mengetahui sejauh mana gas buang dari mesin diesel yang mengandung potensial energi termal dapat dimanfaatkan sebagai pemanas air dengan mempergunakan alat penukar kalor sehingga diperoleh gambaran efektivitas dari alat tersebut .

Peralatan yang dipergunakan dalam eksperimen ini adalah alat penukar kalor

shell and tube 1 pass shell and 1 pass tube yang dirancang dan dibuat berdasarkan hasil simulasi dengan program visual basic. Peralatan ini terbuat dari bahan ASME 304 jumlah tube 19 buah, diameter 19.05 mm, panjang 1.26 m, susunan segitiga, sekat 18 buah, baffle cut 26,5 % dan diameter shell 5. Pengamatan dilakukan dengan memvariasikan laju aliran fluida air dengan temperatur gas buang masuk ke alat penukar kalor untuk putaran mesin diesel 1500 rpm, 2000 rpm, 2500 rpm pada beban 0 kW, 10 kW, 20 kW dan 30 kW . Fluida air dialirkan disisi shell

dan gas buang dialirkan kedalam tube.

Hasil penelitian diperoleh, bahwa efektivitas dari hasil percobaan dipengaruhi oleh temperatur air keluar, temperatur gas buang keluar, besar laju aliran massa air dan banyak kalor yang diserap fluida dingin. Efektivitas yang paling efektif adalah € = 81,75 % pada putaran 2000 rpm dan beban 30 kW dan hubungan efektivitas alat penukar kalor terhadap banyak kalor yang diserap fluida dingin dan temperatur air keluar mempergunakan metode Regresi Linier Multiple adalah :

€30=-214,1324+27,1774 Q+ 0,322443 Tc,o berlaku laju aliran kalor 9,271<Q <10,372 dengan temperatur air keluar 99,13 oC

ABSTRACT

The experiment intends to know how far is the exhaust gas of diesel engine containing a potential thermal energy may be used as a water heater by using a heat exchanger to find the effectiveness of the tool .

The tool used in the experiment included heat exchanger of shell and tube one pass shell and one pass tube were designed and made on the base of the result of simulation using visual basic program. The tool was made of ASME 304 consisting of 19 tubes, with a diameter of 19.05 mm and length of 1.26 m with a triangle structure, 18 partitions, 26.5 % baffle cut and shell diameter of 5 inches. The measurement was carried out by alternating the flow rate of water fluid and temperature of exhaust gas incorporated into heat exchanger at 1500 rpm, 2000 rpm and 2500 rpm of diesel engine with each revolution receive payload at 0 kW, 10 kW, 20 kW and 30 kW. The water fluid was flowed in the edge of shell and the exhaust gas was flowed into the tubes.

The results of the experiment showed that the effectiveness of heat exchanger was influenced by outlet water temperature, outlet exhaust gas temperature, mass flow rate of water and the amount of heat absorbed by the cold fluid. The most effective of the effectiveness is € = 81.75 % at 2000 rpm and 30 kW load. The correlation of the heat exchanger effectiveness to the amount of heat absorbed by the cold fluid and outlet water temperature by using multiple linear regression method is :

€30 = - 214.1324 +27.1774 Q + 0.322443 Tc,o for heat flow rate more than 9.271 kW and less than 10.372 kW with outlet water temperature 99.13 oC

KATA PENGANTAR

Alhamdulillah, puji dan syukur kehadirat Allah SWT yang telah memberikan rahmat dan karunianya, sehingga penulis dapat menyelesaikan tesis ini yang berjudul: Studi Eksperimental Efektivitas Alat Penukar Kalor Shell and Tube Dengan Memanfaatkan Gas Buang Mesin Diesel Sebagai Pemanas Air. Tesis ini sebagai salah satu syarat untuk menyelesaikan pendidikan program magister yang mana penelitian dilakukan di Laboratorium Prestasi Teknik Mesin Jurusan Teknik Mesin Fakultas Teknik – USU. Penulisan tesis mendapat bimbingan dan arahan dari berba-gai pihak yaitu Komisi Pembimbing dan Ketua program studi serta Sekretaris Program Studi Teknik Mesin SPs-USU sehingga dapat dilaksanakan kegiatan kolokium, seminar hasil dan ujian tesis.

Pada kesempatan ini penulis mengucapkan terima kasih kepada Prof.Dr.Ir. Bustami Syam, MSME selaku Ketua Program Studi Teknik Mesin SPs-USU dan Direktur IC-Star USU yang telah memberikan motivasi dan arahan kepada penulis agar tesis menjadi lebih sempurna.

Penulis mengucapkan terima kasih kepada Dr.Ir. Farel H Napitupulu, DEA, Prof.Dr.Ir. Merdang Sembiring, DEA, Dr.Ir. Ilmi Abdullah, MSc sebagai dosen pembimbing yang telah memberikan saran dan arahan dalam pelaksanaan penelitian sehingga menjadi sebuah tesis.

Ucapan terima kasih penulis kepada Prof.Dr.Ir.T. Chairun Nisa B, MSc selaku Direktur Sekolah Pasca Sarjana USU dan Dr.Ing.Ir. Ikhwansyah Isranuri selaku

Sekretaris Program Studi Teknik Mesin SPs-USU yang telah memberikan kesem-patan kepada penulis dalam mengikuti dan menyelesaikan pendidikan Program Studi Teknik Mesin SPs-USU.

Pada kesempatan ini penulis juga mengucapkan terima kasih kepada seluruh Dosen dan Staf Sekretariat Program Studi Teknik Mesin SPs-USU yang memberikan ilmu pengetahuan dan informasi berguna bagi penulis selama mengikuti pendidikan di Program Studi Teknik Mesin SPs-USU.

Ucapan terima kasih penulis sampaikan kepada seluruh citivas akademika ITM yang telah memberikan dukungan moril maupun materil serta Orang tua, isteri dan anak-anak yang selalu berdoa dan memberikan semangat ataupun dorongan sehingga dapat menyelesaikan pendidikan di SPs Teknik Mesin USU.

Penulis menyadari masih ada ketidaksempurnaan penulisan tesis ini, oleh karena itu kritik dan saran yang membangun sangat diharapkan. Akhir kata penulis mengharapkan agar kiranya tulisan ini dapat memberikan kontribusi bagi dunia pendidikan.

Medan, Februari 2006 Penulis,

Zainuddin

DAFTAR ISI

Halaman

ABSTRAK i

ABSTRACT ii

KATA PENGANTAR iii

RIWAYAT HIDUP v

DAFTAR ISI vi

DAFTAR TABEL viii

DAFTAR GAMBAR ix DAFTAR LAMPIRAN x DAFTAR ISTILAH xi BAB 1 PENDAHULUAN 1 1.1. Latar Belakang 1 1.2. Batas Masalah 2 1.3. Tujuan Penelitian 3 1.4. Manfaat penelitian 4

BAB 2 TINJAUAN PUSTAKA 5

BAB 3 METODE PENELITIAN 42

3.1. Tempat dan Waktu 42

3.2. Bahan dan Alat 42

3.3. Jalannya Penelitian 45

3.4. Pengamatan 48

3.5. Analisa Data 48

BAB 4 HASIL DAN PEMBAHASAN 50

4.1 Hasil Penelitian 50

4.2 Laju Aliran Massa Gas Buang 53

4.3 Distribusi Temperatur 54

4.4 Perubahan Tekanan 54

4.5 Perhitungan Laju Perpindahan Kalor Nyata, Laju 55

Perpindahan Kalor Maksimum dan Efektivitas 4.6 Hubungan Temperatur Air Keluar, Temperatur Gas Buang 58 Keluar, Laju Aliran Massa Air dan Laju Perpindahan Kalor BAB 5 KESIMPULAN DAN SARAN 68

5.1. Kesimpulan 68

DAFTAR KEPUSTAKAAN 71 LAMPIRAN 73

DAFTAR TABEL

Halaman

Tabel 2.1 Hasil Perhitungan Temperatur Gas Keluar 25

Tabel 2.2 Hasil Perhitungan Panjang Alat Penukar Kalor 37

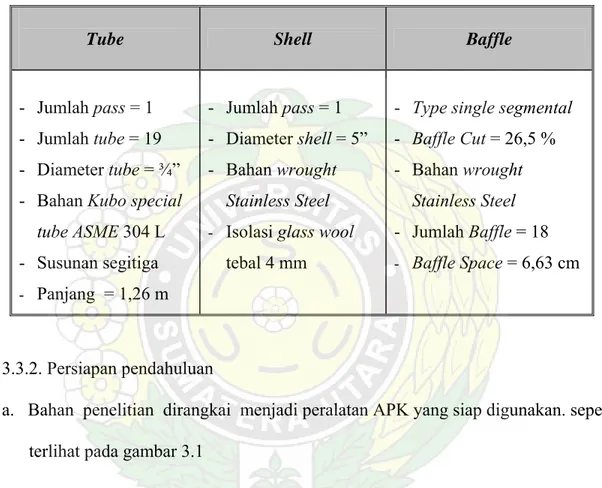

Tabel 3.1 Lay Out, Geometri dan Dimensi Alat Percobaan 46

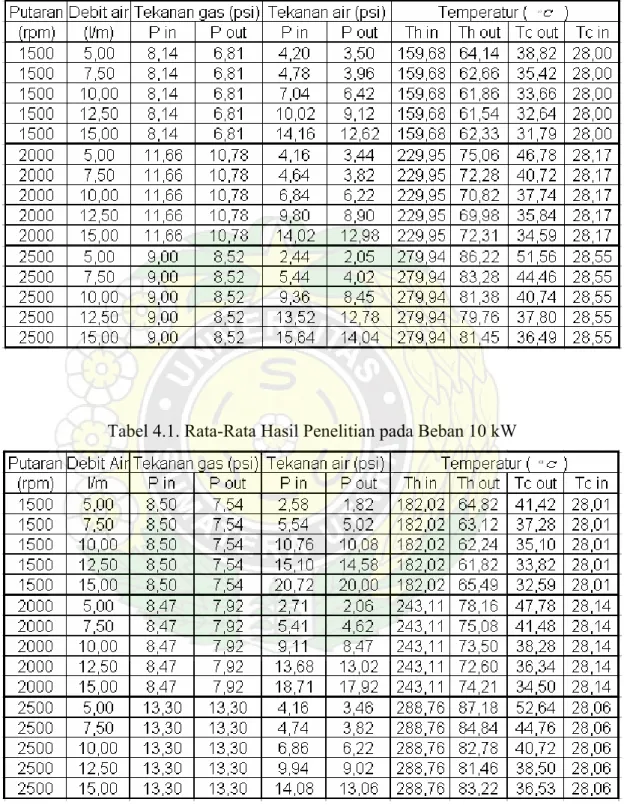

Tabel 4.1 Rata-Rata Hasil Penelitian Pada Beban Nol 51

Tabel 4.2 Rata-Rata Hasil Penelitian Pada Beban 10 kW 51

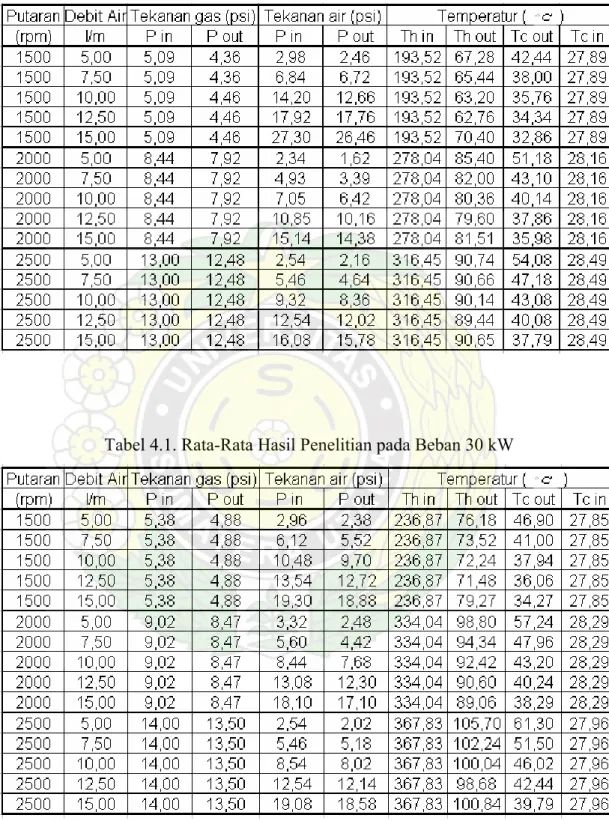

Tabel 4.2 Rata-Rata Hasil Penelitian Pada Beban 20 kW 52

DAFTAR GAMBAR

Halaman

Gambar 2.1 Alat Penukar Kalor Shell and Tube 5

Gambar 2.2 Efek dari Baffle 7

Gambar 2.3. Penggunaan Baffle Cut 15 % 7

Gambar 2.4 Penggunaan Baffle Cut 25 % 8

Gambar 3.1 Alat Penukar Kalor Yang di Rancang 47

Gambar 3.2. Instalasi Percobaan Alat Penukar Kalor Shell and Tube 49

Gambar 4.1 Hubuangan Laju Aliran Massa Air Terhadap Temperatur Gas 58

Buang yang Keluar Beban Nol Gambar 4.2 Hubuangan Laju Aliran Massa Air Terhadap Temperatur Gas 59

Buang yang Keluar Beban 10 kW Gambar 4.3 Hubuangan Laju Aliran Massa Air Terhadap Temperatur Gas 59

Buang Yang Keluar Beban 20 kW Gambar 4.4 Hubuangan Laju Aliran Massa Air Terhadap Temperatur Gas 60

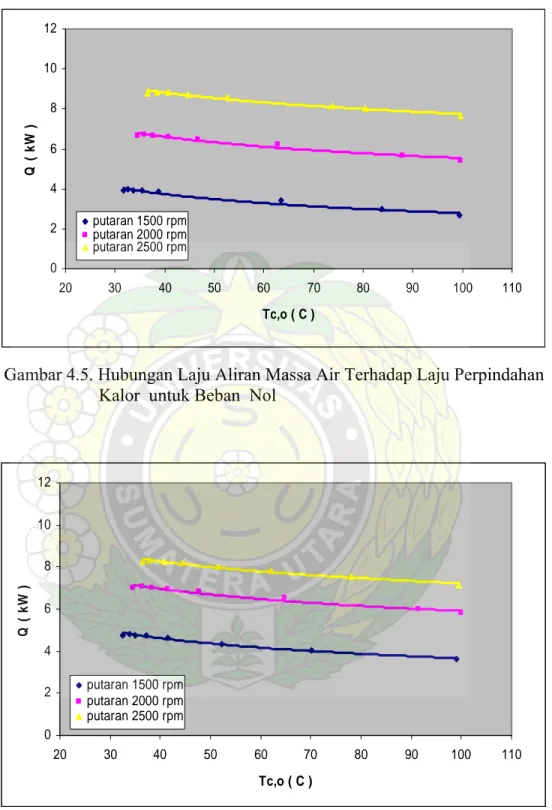

Buang Yang Keluar Beban 30 kW Gambar 4.5 Hubuangan Laju Aliran Massa Air Terhadap Laju Perpindahan 61

Kalor Beban Nol Gambar 4.6 Hubuangan Laju Aliran Massa Air Terhadap Laju Perpindahan 62

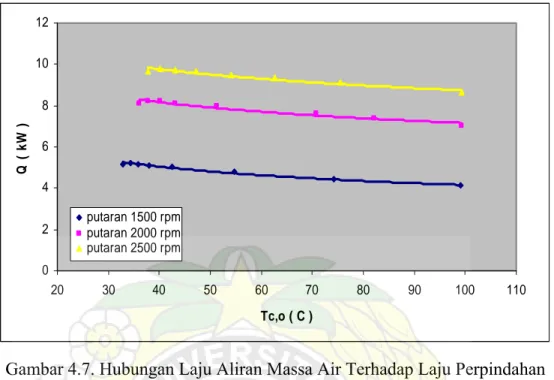

Kalor Beban 10 kW Gambar 4.7 Hubuangan Laju Aliran Massa Air Terhadap Laju Perpindahan 62

Kalor Beban 20 kW Gambar 4.8 Hubuangan Laju Aliran Massa Air Terhadap Laju Perpindahan 62

Kalor Beban 30 kW Gambar 4.9 Grafik Hubungan Temperatur Udara Panas Keluar dan Laju 64

Aliran Massa Air Terhadap Efektivitas Pada Beban Nol Gambar 4.10 Grafik Hubungan Temperatur Udara Panas Keluar dan Laju 65

Aliran Massa Air Terhadap Efektivitas Pada Beban 10 kW Gambar 4.11 Grafik Hubungan Temperatur Udara Panas Keluar dan Laju 65

Aliran Massa Air Terhadap Efektivitas Pada Beban 20 kW Gambar 4.12 Grafik Hubungan Temperatur Udara Panas Keluar dan Laju 66

RIWAYAT HIDUP

Nama : Zainuddin

Tempat/Tanggal Lahir : Medan, 10 Juni 1954

Pekerjaan : Dosen Kopertis Wil.I Dpk ITM Alamat : Jalan Halat No. 61 Medan Riwayat Pendidikan

1. Sekolah Dasar Taman Siswa di Medan tamat tahun 1968

2. Sekolah Menengah Pertama Ksatria di Medan tamat tahun 1971 3. Sekolah Menengah Atas Negeri 3 di Medan tamat tahun 1974 4. Sekolah Teknik Tinggi Medan ( S1 ) di Medan tamat tahun 1983

5. Tahun 2001 mengikuti Sekolah Pascasarjana Program Studi Teknik Mesin Bidang Konversi Energi Universitas Sumatera Utara.

Riwayat Pekerjaan

1. Tahun 1984 sampai sekarang Staf Pengajar ITM

2. Tahun 1986 sampai dengan tahun 1993 sebagai Sekretaris Jurusan Teknik Industri

3. Tahun 2000 sampai dengan 2004 sebagai Pembantu Dekan di ITM

4. Tahun 2005 sampai dengan 2009 sebagai Dekan Fakultas Teknologi Industri di ITM

DAFTAR LAMPIRAN

Halaman

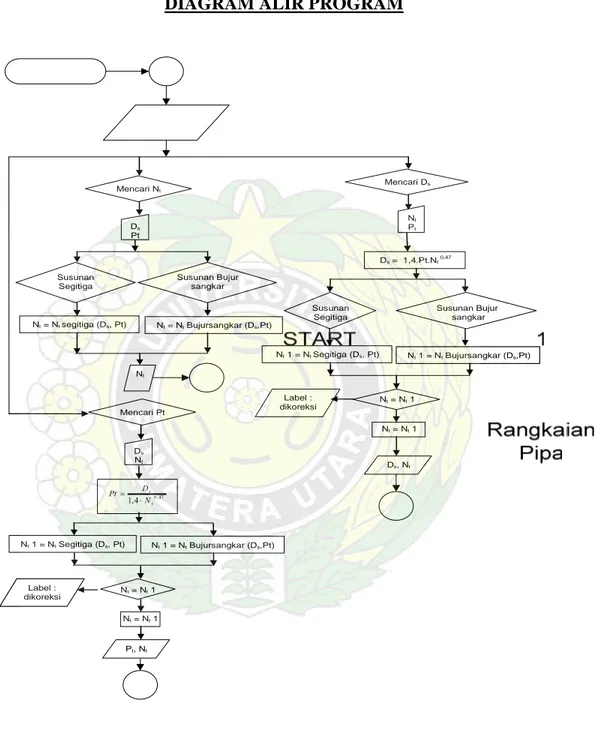

Lampiran 1 Diagram Alir Program 73 Lampiran 2 Hubungan Laju Aliran Massa Gas Buang dengan Laju Aliran 77 Massa Air, Temperatur, Dimensi dan Efektivitas APK

Lampiran 3 Hasil Pengamatan 84 Lampiran 4 Perhitungan Laju Aliran Massa Gas Buang 96 Lampiran 5 Simpangan Temperatur Hasil Pengamatan dengan Hasil 98 Perhitungan.

Lampiran 6 Simpangan Perubahan Tekanan Hasil Pengamatan dengan 100 Hasil Perhitungan

DAFTAR ISTILAH

Notasi Satuan

Ao = luas perpindahan kalor m2 As = luas aliran sisi shell m2 At = luas aliran sisi pipa m2 B = jarak antara baffle m C = jarak antara dua permukaan pipa / clearance m Cc = kapasitas kalor air kW/K Ch = kapasitas kalor gas kW/K cpair = kalor jenis air kJ/kg.K cpgas = kalor jenis gas kJ/kg.K De = diameter ekuivalen m Ds = diameter shell m Dp,i = diameter dalam pipa m Dp,o = diameter luar pipa m hi = koefisien perpindahan kalor di dalam pipa kW/m2.K ho = koefisien perpindahan kalor di luar pipa kW/m2.K k = konduktivitas termal kW/m.K kgas = konduktivitas termal gas kW/m.K kair = konduktivitas termal air kWm.K L = panjang pipa m LMTD = Log Mean Temperature Difference K mt = laju aliran massa gas buang didalam tube kg/s ms = laju aliran massa air didalam shell kg/s Pt = jarak antara dua pusat pipa / pitch m

ΔPs = perubahan tekanan didalam shell Pa ΔPt = perubahan tekanan didalam tube Pa Q = perpindahan kalor nyata kW Qmax = perpindahan kalor maksimum kW Qh = kalor yang dilepaskan fluida panas kW Qc = kalor yang di serap fluida dingin kW Tc,o = temperatur air keluar K Tc,i = temperatur air masuk K Th,o = temperatur gas buang keluar K Th,i = temperatur gas buang masuk K t = tebal pipa m Uo = koefisien perpindahan kalor menyeluruh kW/m2.K

Simbol-Simbol Yunani Satuan

ε = efektivitas alat penukar kalor % υair = viskositas kinematik air m2/s

υgas = viskositas kinematik gas m2/s

ρair = densitas air kg/m3

ρgas = densitas gas kg/m3

Bilangan Tak Berdimensi

Prair = bilangan Prandtl air Prgas = bilangan Prandtl gas F = faktor koreksi f = factor gesekan Nt = jumlah tube Np = jumlah pass pipa

Nus = bilangan Nusselt di dalam shell Nut = bilangan Nusselt di dalam tube P = efektivitas termal

R = perbandingan kapasitas kalor Res = bilangan Reynolds di dalam shell Ret = bilangan Reynolds di dalam tube

Subscript

c = kondisi pada aliran fluida dingin h = kondisi pada aliran fluida panas i = kondisi masuk

in = kondisi masuk o = kondisi keluar out = kondisi keluar p = pass p = pipa s = shell t = tube

BAB 1

PENDAHULUAN

1.1. Latar Belakang

Dengan berkembangnya kebutuhan akan energi dan ketersediaannya pada saat ini, maka pemakaian energi yang optimal dan effesien dewasa ini menjadi topik yang banyak dibicarakan. Teknik Manajemen energi dan teknik pemanfaatan kembali limbah panas (heat recovery) menjadi hal yang lebih penting. Pemanfaatan gas buang dari mesin diesel sebagai media pemanas perlu dikembangkan. Dalam usaha penghematan energi, perlu di kaji pemanfaatan gas buang dari mesin diesel sebagai pemanas air. Mesin diesel banyak dipergunakan pada hotel sebagai penggerak generator maupun pada insdustri yang mempergunakan kompresor.

Gas buang yang dihasilkan mesin diesel masih mengandung potensi energi thermal yang dapat dimanfaatkan. Menurut Smith A.J dan King G.H (1980), di Inggris pada tahun 1980 sebesar 259 MJ/tahun energi thermal dari gas buang terbuang kealam. Jackson R. (1980) menyampaikan bahwa pemanfaatan gas buang akan mempunyai keuntungan memperkecil biaya pada proses pemanasan yang dipakai, juga dapat menurunkan temperatur gas buang sehingga memperkecil pencemaran thermal udara lingkungan.

Alat yang dapat memindahkan panas dari mesin diesel sebagai pemanas air disebut alat penukar kalor dan disingkat APK. Di industri alat penukar kalor merupakan peralatan vital terutama pada industri pengolahan yang mempergunakan atau memproses energi. Usaha peningkatan efektifitas dari alat penukar kalor perlu

ditingkatkan. Menurut laporan Ahmad Zaini (1995), Asean EC Energi Management Trainning and Research Centre (AEEMTRC) melakukan study pada tahun 1990,

bahwa dengan kenaikan efektifitas alat penukar kalor sebesar 5 % dapat menghemat energi di sektor industri yang setara dengan minyak bumi 1 juta ton pada tahun 2000.

Sudargama dan Rahmat (1999) melakukan penelitian memfaatkan gas buang mobil Daihatsu Chasy 1600 CC dengan alat penukar kalor double pipe dapat men- capai temperatur air kondensor 99,9 0C untuk kapasitas kondensor 3 liter dalam waktu 80 menit.

Tirtoatmojo Rahardjo (1999) melakukan penelitian memanfaatkan gas buang motor diesel stasioner dengan pipa spiral jenis tembaga sebagai alat penukar kalor dapat mencapai efesiensi 69,5 %.

Dari hasil penelitian – penelitian sebelumnya, hanya dilakukan pada alat penukar kalor double pipe dan pipa spiral, oleh karena itu penulis tertarik untuk melakukan penelitian dengan alat penukar kalor jenis shell and tube.

1.2. Batasan Masalah

Adapun batasan masalah dalam penelitian ini adalah sebagai berikut :

- Alat Penukar Kalor yang dipergunakan shell and tube 1 pass shell and 1

pass tube susunan segitiga yang telah dirancang.

- Fluida yang dipergunakan dalam penelitian adalah air mengalir didalam shell

dan gas buang CO2 mengalir didalam tube.

masuk dan keluar dari alat penukar kalor.

- Mesin diesel yang dipergunakan pada putaran 1500 rpm, 2000 rpm, 2500 rpm dengan beban nol, 10 kW, 20 kW dan 30 kW yang ada di laboratorium Presta- si Jurusan Teknik Mesin USU.

- Fluida air yang mengalir didalam shell kapasitas 5 l/m,7,5 l/m,10 l/m, 2,5 l/m dan 15 l/m.

- Laju massa gas buang dihitung berdasarkan perhitungan thermodinamika, hal ini keterbatasan alat pengukuran.

- Untuk simulasi dipergunakan simulator yang dirancang dengan program Visual Basic.dan tidak berlaku untuk perubahan fase .

1.3. Tujuan Penelitian

- Mengkaji secara eksperimen alat penukar kalor yang dirancang dan memban- dingkan temperatur air keluar dan temperatur gas keluar serta perubahan tekanan yang diperoleh dari hasil pengukuran dengan hasil perhitungan untuk berbagai putaran, beban , laju massa air dan laju massa gas buang.

- Mendapatkan hubungan perubahan laju aliran dengan temperatur air yang diinginkan.

- Mendapatkan ke efektifan alat penukar kalor yang diteliti serta diperoleh hu- bungan laju aliran dengan temperatur.

1.4. Manfaat Penelitian

penukar kalor yang akan dipergunakan.

- Memperoleh gambaran ke efektifan alat penukar kalor dengan memanfaat- kan gas buang sebagai pemanas air.

- Sebagai pengembangan ilmu pengetahuan dan Teknologi (IPTEK). - Sebagai pengembangan laboratorium Magister Teknik Mesin USU.

BAB 2

2.1. APK Jenis Shell and Tube

Shell and tube adalah salah satu jenis alat penukar kalor yang menurut konstruksinya dicirikan oleh adanya sekumpulan tube (tube bundles) yang dipasangkan didalam shell berbentuk silinder dimana dua jenis fluida yang saling bertukar kalor mengalir secara terpisah, masing – masing melalui sisi tube dan sisi

shell seperti terlihat pada gambar 2.1.

Gambar 2.1. Alat Penukar Kalor Shell and Tube

Umumnya, aliran fluida dalam shell and tube dari suatu APK adalah paralel atau berlawanan. Untuk membuat aliran fluida dalam shell and tube menjadi aliran menyilang (cross flow) biasanya dibuat sekat (baffle)

Kern (1993) mengemukakan bahwa adanya pemasangan baffle yang ber- fungsi untuk mengarahkan fluida dalam shell sehingga aliran tersebut melintang (cross flow) terhadap bundle tube, juga akan menjadikan aliran tersebut lebih tur - bulen. Dengan demikian koefisien perpindahan kalor konveksi akan bertambah besar

dibandingkan bila aliran tersebut mengalir axial sepanjang sumbu tube tanpa baffle. Kern (1983) menambahkan bahwa semakin banyak jumlah baffle yang digunakan atau dengan kata lain jarak antara sekat (baffle spacing) semakin kecil, maka akan semakin bertambah derajat turbulensi aliran dan kerugian tekanan .

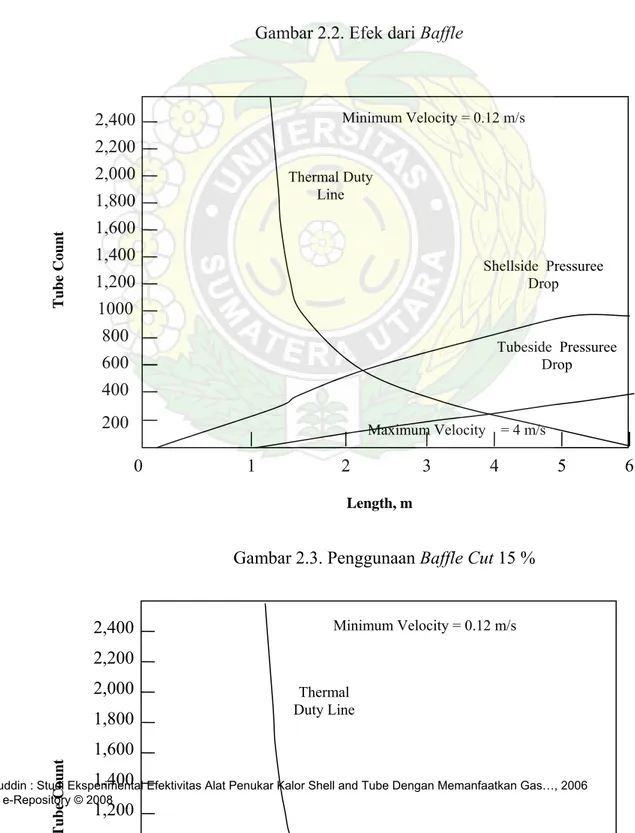

Mukherjee (1988) mengemukakan pemotongan ideal untuk baffle cut diambil antara 20 % - 35 % diameter shell. Apabila pemotongan baffle diambil kurang dari 20 % dengan maksud agar koefisien perpindahan kalor konveksi dalam shell side jadi bertambah, atau pemotongan diambil lebih dari 35 % dengan maksud agar kerugian tekanan jadi berkurang, maka hasil yang diperoleh umumnya akan merugikan. Pada gambar 2.2. dapat terlihat efek dari baffle cut.

Untuk cairan fase tunggal pada sisi shell, baffle cut horizontal sangat dian-jurkan guna meminimumkan endapan pada bagian dasar shell. Jarak ideal baffle spacing adalah 0,2 D dari diameter shell dengan 2 (dua) perbandingan pemakaian

baffle gambar 2.3. dan gambar 2.4 .

Shell Diamete Main Flow Eddles Eddles Baffle

r

Gambar 2.2. Efek dari Baffle

Gambar 2.3. Penggunaan Baffle Cut 15 % 2,400 Minimum Velocity = 0.12 m/s 2,200 2,000 Thermal Duty Line 1,800 1,600 Tube Cou nt 1000 1,200 1,400 Shellside Pressuree Drop 800 Tubeside Pressuree Drop 600 400 200 Maximum Velocity = 4 m/s 0 1 2 3 4 5 6 Length, m Minimum Velocity = 0.12 m/s Thermal Duty Line 2,000 2,200 2,400

Gambar 2.4. Penggunaan Baffle Cut 25 %

K. Poddar [13 ] mengoptimalkan 4 susunan dari tube yaitu : 30, 45, 60, dan 90 dengan ukuran tube dianjurkan ¾ “ dengan merekomendasi susunan tube sebagai berikut :

1. Perencanaan susunan tube 45 o bila membutuhkan pembersih mekanik. 2. Perencanaan susunan tube 30 o bila pembersih mempergunakan bahan kimia.

Ada beberapa faktor mempengaruhi efektivitas yang telah diteliti sebagai berikut :

1. Handoyo Ekadewi Anggraini (2000) melakukan penelitian penggunaan baffle

dapat meningkatkan efektivitas alat penukar kalor, hal ini sejalan dengan pening- katan koefisien perpindahan kalor.

2. Handoyo Ekadewi Anggraini (2000) melakukan penelitian pengaruh tebal isolasi pada bagian luar shell, efektivitas meningkat hingga suatu harga maksimum dan kemudian akan berkurang.

3. Wahjudi Didik (2000) menyimpulkan dalam penelitiannya dengan mempergu-nakan alat penukar kalor tabung konsentris, efektivitas berkurang, jika kece-patan masuk udara dingin meningkat dan efektivitas meningkat, jika kecekece-patan udara panas meningkat.

4. Mukherjee (1998) menganjurkan jarak antara baffle minimum 0,2 dari diameter dalam shell sedangkan jarak maksimum adalah 1x diameter bagian dalam

shell. Jarak baffle yang panjang akan menyebabkan aliran membujur dan kurang efesien dari pada aliran melintang.

5. Menurut Cengel (1987) hampir pada semua alat penukar kalor perpindahan kalornya didominasi oleh konveksi dan konduks i dari fluida panas ke fluida dingin,dimana keduanya dipisahkan oleh dinding perpindahaan kalor secara konveksi dan dipengaruhi oleh bentuk geometri alat penukar kalor dan tiga bilangan tak berdimensi yaitu bilangan Reynold numbers, bilangan Nusselt dan

bilangan Prandtl. Besar bilangan tak berdimensi tersebut tergantung kepada aliran serta properti fluida tersebut.

Faktor-faktor yang mempengaruhi dalam peningkatan perpindahaan kalor antara lain memperbesar permukaan, menimbulkan aliran pusaraan Bergles (1985) dan Sunder (1997) mengatakan bahwa suatu gas ke cair alat penukar kalor, luasan untuk gas harus lebih besar dari yang untuk cairan karena koefisien perpindahan kalor konveksi gas lebih kecil dari yang cair .Hal yang serupa dapat menjadi alasan kenapa efektivitas lebih tinggi saat udara panas mengalir diisi tube dan udara dingin mengalir disisi shell.

2.3. Landasan Teori

Alat uji yang dipergunakan dalam penelitian ini menggunakan alat penukar panas jenis shell and tube, “ Satu lintas shell dan satu lintas tube” (one shell and one tube passes).

Perpindahan panas secara thermodinamika menurut Hewitt (2000) : Besarnya panas yang diserap fluida dingin

(2.1)

(

c,o c,i)

air s o c c air s o c T T cp m Q ΔT cp m Q − × × = × × =dimana : Qc = kalor yang diserap fluida dingin (kW)

s = laju aliran massa air (kg/s)

o

m

cpair = kalor jenis air (kJ/kg.K) Tc,o = temperatur air keluar (K)

Tc,i = temperatur air masuk (K)

Sifat fluida dingin dievaluasi pada temperatur dingin rata-rata, yaitu

2 T T T c,i c,o c + =

Besarnya kalor yang dilepaskan fluida panas

(2.2)

(

h,i h,o)

gas t 0 h h gas t o h T T Cp m Q ΔT Cp m Q − × × = × × =dimana : Qh = kalor yang dilepaskan fluida panas (kW) = laju aliran massa gas buang (kg/s)

o t

m

cpg = kalor jenis gas buang (kJ/kg.K) Th,o = temperatur gas buang keluar (K) Th,i = temperatur gas buang masuk (K)

Sifat fluida gas buang dievaluasi pada temperatur gas buang rata-rata, yaitu

2 T T T h,i h,o h + =

Perhitungan laju aliran massa gas buang dapat dihitung : Qh = Qc

o t

m .cpgas .(Th,ii– Th,o) = s .cpair.(Tc,o– Tc,i)

o m

(

(

)

)

o h, h,i p c,i o c, air p s o o t T T . c T T . .c m m gas − − = (2.3)2.3.1. Efektivitas alat penukar kalor

Untuk menentukan efektivitas alat penukar kalor menurut Hewitt (2000) harus ditentukan fluida minimum, dimana kapasitas kalor yang minimum dipilih dari : • Untuk fluida dingin : Cc = s×cpair

o

m

• Untuk fluida panas : t gas o

h m cp C = ×

dimana : Cc = kapasitas kalor air (kW/K)

Ch = kapasitas kalor gas buang (kW/K)

Jika fluida dingin sebagai fluida minimum, maka efektivitas alat penukar kalor dapat diperoleh dari persamaan

(

(

h,i c,i)

)

i c, o c, max T T T T ε Q Q ε − − = = (2.4)Jika fluida panas sebagai fluida minimum, maka efektivitas alat penukar kalor dapat diperoleh dari persamaan

(

(

h,i c,i)

)

o h, i h, max T T T T ε Q Q ε − − = = (2.5)dimana : ε = efektivitas alat penukar kalor (%) Q = perpindahan kalor nyata (kW)

2.3.2. Perpindahan kalor dengan menggunakan metode LMTD

Besarnya laju perpindahan kalor dengan metode LMTD menurut Sunders (1997) dapat dihitung,yaitu: LMTD F A U Q= o × o× × (2.6) dimana : Q = perpindahan kalor secara pindahan kalor (kW)

Uo = koefisien perpindahan kalor menyeluruh (kW/m2.K) F = faktor koreksi

LMTD = Log Mean Temperature Difference (K)

Log Mean Temperature Difference (K)

(

(

) (

)

)

(

h,o c,i)

o c, i h, i c, o h, o c, i h, T T T T ln T T T T LMTD − − − − − = (2.7)Untuk mencari F menurut Sunders (1997) diperlukan parameter

i h, i c, i h, o h, T T T T P − − = dan i, h o , h o , c i, c T T T T R − − =

jika R = 1, maka diperoleh

(

)

(

)

⎥ ⎦ ⎤ ⎢ ⎣ ⎡ + − − − − = 2 2 P 2 2 2 P 2 Ln 1 P F P (2.8)jika R≠1 menurut Sunders (1997) adalah :

( )

{

}

(

)

( )

( )

⎥⎥⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + + + − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + − + − × − ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ × − − × + = 1 2 R 1 R P 2 1 2 R 1 R P 2 Ln 1 R R P 1 P 1 Ln 1 2 R F (2.9)dimana : P = efektivitas thermal

R = perbandingan kapasitas kalor

Luas perpindahan kalor menurut William S (1986) adalah :

Ao =π×Dp,o×L×Nt (2.10) dimana : Ao = luas perpindahan kalor (m2)

Dp,o = diameter luar pipa (m) L = panjang pipa (m) Nt = jumlah pipa

Koefisien perpindahan kalor menyeluruh menurut Holman (1988) adalah : o i p, o p, o p, i i p, o p, o h 1 D D Ln k 2 D h 1 D D 1 U + × × + × = (2.11)

dimana : hi = koefisien perpindahan kalor di dalam pipa (kW/m2.K) ho = koefisien perpindahan kalor di luar pipa (kW/m2.K) k = konduktivitas termal (kW/m.K)

Tahanan pada pipa diabaikan untuk konduktivitas tinggi dan tebal pipa yang tipis, sehingga koefisien perpindahan kalor menyeluruh menjadi

o i i p, o p, o h 1 h 1 D D 1 U + × = (2.12)

• Mencari koefisien perpindahan kalor di dalam pipa Bilangan Reynolds gas t gas i p, t t ρ A υ D m Re × × × = (2.13)

dimana : Ret = bilangan Reynolds di dalam pipa

ρgas = densitas gas (kg/m3)

υgas = viskositas kinematik gas (m2/s) At = luas aliran sisi pipa (m2) diameter dalam pipa

Dp,i = Dp,o – 2 × t (2.14) dimana : t = tebal pipa (m)

luas aliran sisi pipa menurut William S [ 24 ] :

( )

p 2 i p, t t N 4 D π N A × × × = (2.15)dimana : Nt = jumlah pipa Np = jumlah pass pipa

Jika alirannya merupakan aliran laminar ( Ret< 2100 ), menurut William S (1986) bilangan Nusselt didalam pipa diperoleh dari persamaan

3 1 i p, gas t gas i p, i t L D Pr Re 1,86 k D h Nu ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ × × × = × = (2.16)

Jika alirannya diantara 2100 < Ret < 10.000 ., menurut Vincent (1979) bilangan Nusselt didalam pipa diperoleh dari persamaan

1/3 3 / 2 3 / 2 gas i p, i t Pr , 1 ) 125 (Re 116 , 0 k D h Nu t x gas L i Dp x x ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + − = × = (2.17)

Jika alirannya merupakan aliran turbulen ( > 10000), bilangan Nusselt didalam pipa diperoleh dari persamaan

t Re 0,4 gas 5 4 t gas i p, i t 0,023 Re Pr k D h Nu = × = × × (2.18)

Jika alirannya merupakan aliran transisi atau bukan aliran laminar maupun aliran turbulen (2100 ≤ ≤ 10000), menurut William S (1986) bilangan Nusselt didalam

pipa diperoleh dari persamaan t Re

(

)

13 gas 3 2 i p, 3 2 t gas i p, i t Pr L D 1 125 Re 0,116 k D h Nu × ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ + × − × = × = (2.19)dimana : Nut = bilangan Nusselt di dalam pipa kgas = konduktivitas panas gas (kW/m.K) Prgas = bilangan Prandtl gas

Sifat fluida di evaluasi pada temperatur gas rata-rata, yaitu

2 T T T h,i h,o h + =

Bilangan Reynolds air s air e s s υ A ρ D m Re × × × = (2.20) dimana : Res = bilangan Reynolds di dalam shell

ρair = densitas air (kg/m3)

υair = viskositas kinematik air (m2/s) As = luas aliran sisi shell (m2) De = diameter ekuivalen (m) diameter ekivalen

( )

( )

p,0 2 p,0 2 t e D π D π P 4 D × × − × = (2.21)dimana : Pt = jarak antara dua pusat pipa / pitch (m) luas aliran sisi shell menurut William S [ 24 ] :

t s s P B C D A = × × (2.22)

dimana : Ds = diameter shell (m)

C = jarak antara dua permukaan pipa / clearance (m) B = jarak antara baffle

jarak antara dua permukaan pipa

C=Pt −Dp,o (2.23) jarak antara baffle

1 N L B b+ = (2.24)

Jika bilangan Reynold berada pada interval 0,1 < < 100000, menurut Holman (1988) bilangan Nusselt didalam shell diperoleh dari persamaan

s Re

{

( )

s 0,55}

(

air)

0,3 air e o s 0,35 0,56 Re Pr k D h Nu = × = + × × (2.25) Jika bilangan Reynold berada pada interval 100000 < < 1000000, menurut William S (1986) bilangan Nusselt didalam shell diperoleh dari persamaans Re

( )

(

)

13 air 55 , 0 s air e o s 0,36 Re Pr k D h Nu = × = × × (2.26) dimana : Nus = bilangan Nusselt di dalam shellkair = konduktivitas kalor air (kW/m.K) Prair = bilangan Prandtl air

Sifat fluida di evaluasi pada temperatur air rata-rata, yaitu

2 T T T c,i c,o c + =

2.3.3. Penurunan tekanan di dalam pipa dan di dalam shell

Penurunan tekanan menurut William S (1986) di dalam pipa dapat dihitung yaitu : ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ × + × × × × = p i p, p t c 2 t gas t 4 N D N L f g 2 V ρ ΔP (2.27)

dimana : ΔPt = penurunan tekanan di dalam pipa (Pa) Vt = kecepatan gas buang di dalam pipa (m/s) gc = 1 kg.m/N.s2

friction factor di dalam pipa

ft =

(

0,79×Ln( )

Ret −1,64)

−2 (2.28) kecepatan gas buang di dalam pipat gas t t A ρ m V × = (2.29) Penurunan tekanan di dalam shell

f

(

N 1 D D g 2 V ρ ΔP s b e s c 2 s air s × × × × + × =)

(2.30)dimana : ΔPs = penurunan tekanan di dalam shell (Pa) Vs = kecepatan air di dalam pipa (m/s) gc = 1 kg.m/N.s2

ft = friction factor di dalam shell

friction factor di dalam shell

fs =exp

[

0.576 -0.19×ln( )

Res]

(2.31) kecepatan air di dalam shells air s s A ρ m V × = (2.32)

2.4. Perhitungan Alat Penukar Kalor

Gas panas yang diambil dari gas buang mesin diesel dialirkan ke alat penukar

kalor yang telah terpasang lengkap. 2.4.1. Analisa gas buang

Menurut Edward F Obert (1968) diperoleh suatu data bahan bakar mesin diesel dengan laju aliran gas panas dari gas buang pada temperatur 60 oF dan 29,92

in Hg adalah 4460 ft3/h. Jika Temperatur gas buang 300 0C (572 0F), maka laju aliran gas buang : Vol 572 = .4460 460 60 460 572 + + = 8851 ft3/hr = 2,46 ft3/s

Perbandingan volume gas buang dengan udara pada t,p sama : =

Vu Vt

Jumlah molekul gas buang / jumlah molekul udara

3,76) 2,975(1 11,186 1,4875 0,975 1 Vu Vt + + + + = = 1,02877

Perbandingan massa gas buang dengan massa udara =

mu mt

massa udara + massa bahan bakar / massa udara

= ) 28 . 76 , 3 32 ( 975 , 2 ) 28 . 76 , 3 32 ( 975 , 2 95 , 1 12 + + + + = 1,03422

Perbandingan suatu gas buang dengan kerapatan udara 1 1,0053 Vt Vu . m m ρu ρt u t = ≈ =

Sedangkan menurut Edward Obert (1968) perbandingan udara dengan bahan bakar (AFR) antara 1,013 s/d 1,09.

Temperatur gas panas dari gas buang 300 oC diperoleh: ρt= 0,0384 lbm/ft3

ct = 0,249 Btu/lbm jadi laju massa gas buang

= . Volt o t m ρt = 0,0384 x 2,46 = 0,0944 lbm/s = 0,04 kg/s 2.4.2. Data-data alat penukar kalor

Untuk merancang alat penukar kalor yang diperlukan perhitungan, data-data sementara yang diketahui, dipilih, dan diharapkan adalah :

• Th,i = 300 oC (Temperatur gas buang yang keluar dari mesin diesel) • Tc,i = 30 oC (Temperatur air di laboratorium)

• Tc,o= 100 oC (Temperatur air yang diharapkan)

• t

o

m = 0,04 kg/s (Laju aliran massa gas buang)

• s

o

m = 0,025475 kg/s (Laju aliran massa air) • Ds = 0,127 m (Diameter Shell yang dipilih) • Pt = 25,4 mm = 0,0254 m (Jarak pitch) • Nt = 19 ( Jumlah tabung yang diizinkan) • Nb = 18 (Jarak sekat yang direncanakan)

• t = 2 mm = 0,002 m (Tebal tube) • Np =1 (Jumlah pass yang direncanakan) • Susunan pipa : staggered (segitiga)

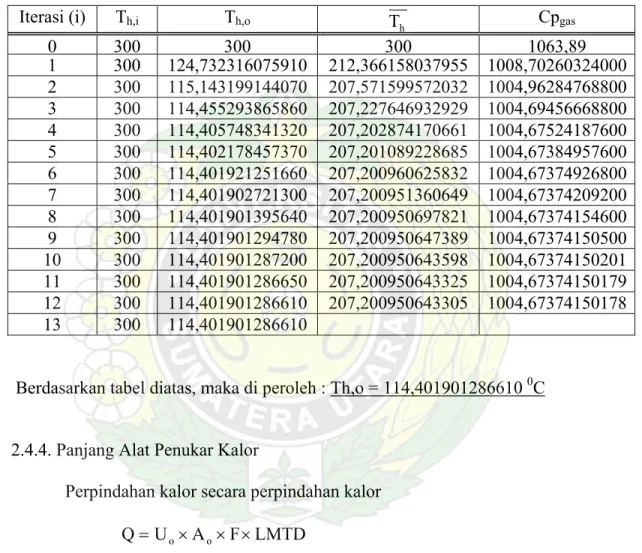

2.4.3. Temperatur gas buang keluar dari Alat Penukar Kalor

Perpindahan kalor secara termodinamika untuk fluida dingin

(

c,o c,i)

air s o c c air o c T T cp m Q ΔT cp m Q − × × = × × = s C 65 2 100 30 2 T T T : temperatur Pada ci, c,o o c = + = + = K kg J cpdiperoleh air =4182,6 ⋅ , sehingga :

(

)

kW Q W Q Q c c c 7,45862145 7458,62145 30 100 4182,6 025475 , 0 = = − × × =Perpindahan kalor secara termodinamika untuk fluida panas

(

h,i h,o)

gas o h h gas t o h T T cp m Q ΔT cp m Q − × × = × × = t

(

)

(

)

(

300 T)

186465,53625 cp 7458,62145 T 300 cp 0,04 Q T T cp m Q Q o h, gas o h, gas c o h, i h, gas o c h = − × = − × × = − × × = t(

)

gas o h, gas o h, cp 25 186465,536 300 T cp 25 186465,536 T 300 − = = − Trial-and error 1 misal : 300 T T T sem o h, i h, o h, = =sifat fluida dievaluasi pada temperatur

C 300 2 300 300 2 T T T h,i h,osem o h = + = + =

diperoleh cpgas = 1063,89 J/kg.K,sehingga :

C 07591 124,732316 T 1063,89 25 186465,536 300 T o sem o h, sem o h, = − = Trial-and error 2

Karena perbedaan Th,o sem yang dimisalkan dan Th,o yang di peroleh ini besar, maka sifat fluida di evaluasi kembali pada temperatur

C 037955 212,366158 2 07591 124,732316 300 2 T T T h,i h,osem o h = + = + =

di peroleh cpgas = 1008,702603240 J/kg.K, sehingga :

C 14407 115,143199 T 3240 1008,70260 25 186465,536 300 T o sem o h, sem o h, = − = Trial-and error 3

Karena perbedaan Th,o masih besar, maka sifat fluida di evaluasi kembali pada temperatur C 572032 207,571599 2 14407 115,143199 300 2 T T T h,i h,osem o h = + = + =

di peroleh cpgas = 1004,962847688 J/kg.K, sehingga :

C 86586 114,455293 T 7688 1004,96284 25 186465,536 300 T o sem o h, sem o h, = − =

demikian seterusnya sehingga di peroleh Th,o trial-and-error terakhir dengan Th,o trial-and-error sebelumnya besarnya dianggap sama [{Th,o(i+1) - Th,o(i)}< 0,000000000009], seperti ditunjukkan tabel 2.1.

Tabel 2.1. Hasil Perhitungan Temperatur Gas Keluar dengan Menggunakan Simulasi Iterasi (i) Th,i Th,o

h T Cpgas 0 300 300 300 1063,89 1 300 124,732316075910 212,366158037955 1008,70260324000 2 300 115,143199144070 207,571599572032 1004,96284768800 3 300 114,455293865860 207,227646932929 1004,69456668800 4 300 114,405748341320 207,202874170661 1004,67524187600 5 300 114,402178457370 207,201089228685 1004,67384957600 6 300 114,401921251660 207,200960625832 1004,67374926800 7 300 114,401902721300 207,200951360649 1004,67374209200 8 300 114,401901395640 207,200950697821 1004,67374154600 9 300 114,401901294780 207,200950647389 1004,67374150500 10 300 114,401901287200 207,200950643598 1004,67374150201 11 300 114,401901286650 207,200950643325 1004,67374150179 12 300 114,401901286610 207,200950643305 1004,67374150178 13 300 114,401901286610

Berdasarkan tabel diatas, maka di peroleh : Th,o = 114,401901286610 0C

2.4.4. Panjang Alat Penukar Kalor

Perpindahan kalor secara perpindahan kalor LMTD

F A U

Q= o× o × ×

(

) (

)

(

)

(

)

(

) (

(

)

(

)

)

K 06 133,991448 LMTD 30 286610 114,401901 100 300 ln 30 286610 114,401901 100 300 T T T T ln T T T T LMTD i c, o h, o c, i h, i c, o h, o c, i h, = − − − − − = − − − − − =Untuk mencari F diperlukan parameter

i, h i, c i, h o , h T T T T P − − = 6 0,68740036 P 300 30 300 286610 114,401901 = − − = dan i, h o , h o , c i, c T T T T R − − = 6 0,37715903 R 300 286610 114,401901 100 30 = − − =

(

)

{

}

(

)

(

(

)

)

(

)

(

)

(

)

{

}

{

}

(

)

{

(

)

}

(

)

{

}

135643 0,85835372 1 6 0,37715903 1 6 0,37715903 6 0,68740036 2 1 6 0,37715903 1 6 0,37715903 6 0,68740036 2 Ln 1 6 0,37715903 6 0,37715903 6 0,68740036 1 6 0,68740036 1 Ln 1 6 0,37715903 1 R 1 R P 2 1 R 1 R P 2 Ln 1 R R P 1 P 1 Ln 1 R F 2 2 2 2 2 2 = ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + + + − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + − + − × − ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ × − − × + = ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ + + + − + − + − × − ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ × − − × + = FLuas perpindahan kalor

L A L π N L D π A o t o p o × = × × × = × × × = 137099461 , 1 19 01905 , 0 ,

Koefisien perpindahan kalor menyeluruh o i, p o , p o , p i i, p o , p o h 1 D D Ln k 2 D h 1 D D 1 U + × × + × =

Untuk bahan pipa wrought stainless steels type 304, diperoleh : k = 18,85 W/m.K. Untuk mencari koefisien perpindahan panas pada pipa dan juga pada shell diperlukan panjang pipa, oleh karena itu, maka panjang sementara dimisalkan, yaitu

m 0,3429 L 0,01905 18 D N L sem o p, b sem = × = × =

• Mencari koefisien perpindahan kalor didalam pipa BilanganReynolds gas t gas i p, o t ρ A υ D m Re × × × t

aliran massa gas buang di dalam tube

mot = 0,04 kg/s diameter dalam tube

Dp,i = Dp,o – 2 × t = 0,01905 – 2 × 0,002 Dp,i = 0,01505 m pada temperatur : T oC h =207,200950643305 diperoleh : ρgas = 1,10608614127151 kg/m3 υgas = 0,0000202280760514644 m2/s luas aliran sisi tube

( )

(

)

2 t 2 p 2 i p, t t m 8 0.,0337999 A 1 4 0,01505 π 19 N 4 D π N A = × × × = × × × = di peroleh : 3 7960,42913 Re 4 8076051464 0,00002022 8 0,00337999 127151 1,10608614 01505 , 0 04 , 0 Re = × × × = t tUntuk aliran 2100 < Ret < 10.000, bilangan Nusselt didalam tube di peroleh dari persamaan [19]

(

)

13 gas 3 2 i, p 3 2 t gas i, p i t Pr L D 1 125 Re 116 , 0 k D h Nu × ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ + × − × = × = pada temperatur : T oC h =207,200950643305 di peroleh : ρgas = 1,10608614127151 kg/m3 kgas = 0,0308494798540376 W/m-K di peroleh :(

)

[

]

K m W 5,76949003 6 ) 77151 1060861412 , 1 ( 0,3429 01505 , 0 1 125 3 7960,42913 116 , 0 98540376 0,03084947 01505 , 0 2 3 / 1 3 2 3 2 ⋅ = ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + × − × = × i i h x h• Mencari koefisien perpindahan kalor di dalam shell

Bilangan Reynolds air s air e o s υ A ρ D m Re × × × = s

aliran massa di dalam shell

= 0,025475 kg/s o s m diameter ekivalen

( )

( )

0 , p 2 0 , p 2 t e D D P 4 D × π × π − × =(

)

(

)

m 6 0,01803352 D 0,01905 π 0,01905 π 0,0254 4 e 2 2 = × × − × = pada temperatur : T 65 oC c = diperoleh : ρair = 980,6 kg/m3 υair = 0,000000442677037859397 m2/sluas aliran sisi shell t s s P B C D A = × × m 0,00635 C 0,01905 0,0254 D P C t p,o = − = − = m 8 0,01804736 B 1 18 0,3429 1 N L B b = + = + = 2 s s m 4 0,00057300 A 0,0254 8 0,01804736 0,00635 0,127 A = × × = di peroleh : 7 1846,96363 Re 397 2677037859 0,00000044 4 0,00057300 980,6 6 0,01803352 025475 , 0 Re = × × × = s s

Untuk bilangan Reynold yang berada pada interval : 0,1 < Res < 100000, bilangan Nusselt di dalam shell di peroleh dari persamaan

{

( )

}

( )

0,3 air 0,52 s air e o s 0,35 0,56 Re Pr k D h Nu = × = + × × pada temperatur : T 65 oC c =di peroleh : Prair = 2,758 kair = 0,6585 W/m-K di peroleh :

(

)

{

}

(

)

K h h o o ⋅ = × × + = × 2 3 , 0 52 , 0 m W 1402,16748 2,758 7 1846,96363 56 , 0 35 , 0 0,6585 6 0,01803352di peroleh koefisien perpindahan kalor menyeluruh :

K U Ln U o o ⋅ = + × × + × = 2 m W 7 50,1029751 1402,16748 1 01505 , 0 01905 , 0 85 , 18 2 01905 , 0 3 65,7694900 1 01505 , 0 01905 , 0 1

Jadi perpindahan kalor secara perpindahan kalor

m 9 1,13829078 L 06 133,991448 135643 0,85835372 L 096683 1,13709946 7 50,1029751 7458,62145 LMTD F A U Q o o = × × × × = × × × =

Karena besarnya L yang diperoleh ini tidak sama dengan L sementara yang dimisalkan, maka harus dilakukan iterasi dengan menggunakan panjang yang di peroleh ini.

Trial-and error 1

Bilangan Reynolds gas t gas i p, o t υ A ρ D m Re × × × = t

aliran massa di dalam tube

= 0,04 kg/s

t o

m

diameter dalam tube

Dp,i = Dp,o – 2 × t = 0,01905 – 2 × 0,002 Dp,i = 0,01505 m pada temperatur : T 207,200950643305 oC h = di peroleh : ρgas = 1,10608614127151 kg/m3 υgas = 0,0000202280760514644 m2/s luas aliran sisi tube

( )

(

)

2 t 2 p 2 i p, t t m 8 0.,0337999 A 1 4 0,01505 π 19 N 4 D π N A = × × × = × × × = di peroleh 7960,4291 Re 4 8076051464 0,00002022 8 0,00337999 127151 1,10608614 01505 , 0 04 , 0 Re = × × × = t tUntuk aliran 2100 < Ret < 10.000, bilangan Nusselt didalam tube di peroleh dari persamaan [19]

(

)

13 gas 3 2 i , p 3 2 t gas i , p i t Pr L D 1 125 Re 116 , 0 k D h Nu × ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ + × − × = × = pada temperatur : T 207,200950643305 oC h = di peroleh : ρgas = 1,10608614127151 kg/m3 kgas = 0,0308494798540376 W/m-K di peroleh(

)

[

]

K m W 1 61,7621007 ) 6402 7261789429 , 0 ( 9 1,13829078 01505 , 0 1 125 3 7960,42913 116 , 0 98540376 0,03084947 01505 , 0 2 3 / 1 3 2 3 2 ⋅ = ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + × − × = × i i h x hMencari koefisien perpindahan kalor di dalam shell Bilangan Reynolds air s air e o s υ A ρ D m Re × × × = t

aliran massa didalam shell

= 0,025475 kg/s o s m diameter ekivalen

( )

( )

0 , p 2 0 , p 2 t e D D P 4 D × π × π − × =(

)

(

)

m De 0,018033526 01905 , 0 01905 , 0 0254 , 0 4 2 2 = × × − × = π π pada temperatur : T 65 oC c = , diperoleh : ρair = 980,6 kg/m3 υair = 0,000000442677037859397 m2/s luas aliran sisi shellt s s P B C D A = × × m 0,00635 C 0,01905 0,0254 D P C t p,o = − = − = 2 0,05991004 B 1 18 9 1,13829078 1 N L B b = + = + = 2 s s m 4 0,00190214 A 0,0254 2 0,05991004 0,00635 0,127 A = × × = di peroleh

1 556,381407 Re 397 2677037859 0,00000044 4 0,00190214 980,6 6 0,01803352 025475 , 0 Re = × × × = s s

Untuk bilangan Reynold yang berada pada interval : 0,1 < Re < 100000, bilangan Nusselt di dalam shell di peroleh dari persamaan

( )

{

}

( )

0,3 air 0,52 s air e o s 0,35 0,56 Re Pr k D h Nu = × = + × × pada temperatur : T 65 oC c = , diperoleh Prair = 2,758 kair = 0,6585 W/m,K sehingga :(

)

{

}

(

)

K h h o o ⋅ = × × + = × 2 3 , 0 52 , 0 m W 3 759,380377 2,758 1 556,381407 56 , 0 35 , 0 0,6585 6 0,01803352di peroleh koefisien perpindahan kalor menyeluruh

K U Ln U o o ⋅ = + × × + × = 2 m W 4 45,5987718 3 759,380377 1 01505 , 0 01905 , 0 85 , 18 2 01905 , 0 1 61,7621007 1 01505 , 0 01905 , 0 1

m 1 1,25073007 06 133,991448 135643 0,85835372 6683 1370994609 1, 4 45,5987718 7458,62145 = × × × × = × × × = L L LMTD F A U Q o o

Demikian seterusnya sehingga di peroleh L iterasi terakhir dengan L iterasi sebelumnya besarnya dianggap sama [{L(i+1) - L(i)} < 0,000000000009], seperti ditunjukkan tabel 2.2.

2.4.5. Efektivitas Alat Penukar Kalor

Efektivitas alat penukar kalor di peroleh dari persamaan max Q Q = ε

Perpindahan kalor maksimum

(

hi, ci,)

min

max C T T

Q = × −

Kapasitas kalor yang minimum di pilih dari

min h gas o h c air o c C K W 600711 40,1869496 C 150178 1004,67374 0,04 Cp m C K W 106,551735 C 4182,6 0,025475 Cp m C ⇒ = × = × = = × = × = t s di peroleh :

(

)

W 1 10850,4764 Q 30 300 600711 40,1869496 Q max max = − × =di peroleh efektivitas alat penukar kalor adalah

% 740 , 68 5605156 0,68740036 1 10850,4764 7458,62145 = = = ε ε

2.4.6. Penurunan tekanan di dalam Tube dan Shell

Penurunan tekanan di dalam tube dari persamaan [2.27] ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ × + × × × × ρ = Δ p i, p p t c 2 t gas t 4 N D N L f g 2 V P

friction factor di dalam tube

( )

(

)

(

)

(

)

4 0,03359358 f 1,64 3 7960,42913 Ln 0,79 1,64 Re Ln 0,79 f t 2 2 t t = − × = − × = − −Kecepatan gas buang di dalam tube

s m 3 10,6692801 V 9 0,00337998 127151 1,10608614 0,04 A ρ m V t t gas t o t = × = × = di peroleh :

(

)

2 m N 1 4 0,01505 1 1 2 2 1 431,109298 1,2586909 4 0,03359358 10,6692801 127151 1,10608614 = Δ × + × × × × = Δ ⎥⎦ ⎤ ⎢⎣ ⎡ t P t PPenurunan tekanan di dalam shell dari persaamaan [2.30]

(

N 1)

f D D g 2 V P s b e s c 2 s air s × × × × + × ρ = Δfriction factor di dalam shell

(

)

[

]

(

)

[

]

4 0,54554344 f 3 503,160729 ln 0.19 -0.576 exp Re ln 0.19 -0.576 exp f s s s = × = × =Kecepatan air di dalam shell

s m 2 0,01235131 V 9 0,00210333 980,6 0,025475 A ρ m V s s air s o s = × = × = di peroleh :

(

)

(

)

2 m N 1 18 0,127 1 2 2 2 5,46001792 0,54554344 6 0,01803352 2 0,01235131 980,6 = Δ + × × × × × = Δ s P s P2.4.7. Perancangan Alat Penukar Kalor

Dari temperatur 300 0C dan laju aliran massa gas buang sebesar 0.04 kg/s dilakukan simulasi dengan mempergunakan program Visual Basic.Temperatur air masuk 30 0C dan temperatur air yang keluar dari alat penukar kalor yang diharapkan 100 0C. Harga tersebut dimasukan ke dalam simulator yang telah dirancang mempergunakan program visual basic dan urutan perhitungan dapat dilihat dari

diagram alir seperti terlihat pada lampiran 1. Hasil simulasi dapat dilihat pada lampiran 2 .

Pertimbangan pemilihan dimensi alat penukar kalor sebagai berikut : 1. Dapat menghasilkan temperatur air keluar dari APK mencapai 100 0C . 2. Gas buang yang keluar dari APK dapat mengurangi dampak lingkungan . 3. Efektivitas alat penukar kalor cukup tinggi .

4. Bahan yang dipergunakan ada dipasaran . 5. Biaya relatif terjangkau.

BAB 3 METODE PENELITIAN

3.1. Tempat dan Waktu

Penelitian ini dilaksanakan di Laboratoriun Prestasi Mesin Jurusan Teknik Mesin Universitas Sumatera Utara (USU) dari bulan September s/d bulan Nopember 2004. Materi penelitian yang digunakan adalah air dan gas buang dari mesin diesel yang ada di Laboratorium dan bahan-bahan lain yang dirakit menjadi peralatan.

3.2. Bahan dan Alat

3.2.1. Bahan

Bahan- bahan penelitian yang akan dirakit terdiri dari :

1. Pipa (tube)Kubo SpesialTube ASME 304 diameter luar 19,05 mm Pipa ini digu- nakan untuk saluran gas buang dari mesin diesel .

2. Pipa wrought stainless steel 304 yang digunakan untuk saluran air (shell). Pipa ini mempunyai diameter luar 0,127 m ( 5 “ )

3. Nozzle diameter 1,25 “ yang dipergunakan untuk saluran masuk dan keluar dari fluida air dan gas buang.

4. Baffel (sekat) dari bahan wrought stainless steel. Baffle ini berjumlah 18 buah dengan baffle cut 26,5 %.

5. T fitting yang dipergunakan untuk memasang Termocopel dan Pressure gauge dari daerah pengukuran / pengamatan.

6. Isolasi yang terbuat dari bahan glass wool untuk melilit bagian luar dari shell. 7. Gave valve , elbow dan sambungan pipa yang digunakan masing -masing berdia- meter 1 “.

8. Tangki air yang dipergunakan untuk menampung air.

9 . Rangka besi siku yang digunakan untuk menopang alat penukar kalor shell and

tube.

3.2.2. Alat

Alat-alat penelitian yang akan dipergunakan terdiri dari : 1. Mesin Diesel dengan spesifikasi :

Type : 4 silinder, 4 langkah

Langkah dan diameter : 3,125 inch – nominal dan 3,5 inch Kompresi Ratio : 22 : 1

Valve type clearance : 0,012 inch3 ( 1,76 liter )

Firing Order : 1-3-4-2 2. Pompa air dengan spesifikasi :

Merek : Vero Kapasitas maksimum : 50 l/m Head maksimum : 42 m

3. Thermometer digital (Model TM-903 A) dengan spesifikasi : Merek : Lutron

Accuracy : ( 0,5 % + 1 0C) Termokopel : type J & type K

Temperatur : 100 s/d 1300 oC,max 0,1 0C

Thermometer digital dipergunakan untuk pembacaan temperatur 4. RS232

Model : UPCB-02

RS232 dipergunakan untuk menghubungkan thermometer digital ke komputer. 5. SOFTWARE

Model : SW-U801-WIN - For windows 95, 98, Me & XP

- Data logging system, data recorder.

Software ini merupakan program yang dipakai untuk pembacaan temperatur yang keluar dari termokopel digital .

6. Pressure gauge dengan spesifikasi :

Merek : Wika ( Conforms to EN 837 Standard) Nominal size : 100 & 150 mm

Pressure range : 0 s/d 2,5 kg/cm2

Accuracy : 1 % 7. Termokopel type K ( Chromel – Alumel )

Termokopel ini dipergunakan untuk mengukur temperatur pada daerah pengu- kuran dan dapat dipergunakan hingga temperatur 1300 0C .

8. Flow meter dengan spesifikasi :

Model : L1025D-4

Range : 1 – 10 GPM / 4 – 36 l/m

Accuracy : - 4 % 9. Switch (konektor)

Switch ini dipergunakan untuk menghubungkan titik ukur dari thermometer

digital.

10. Komputer Pentium I yang berisi Loging System dan data recorder.

11. Komputer Pentium III yang telah diisi program simulator mempergunakan Visual Basic dipergunakan untuk menghitung hasil penelitian, program ini juga dileng- kapi Microsoft Office, Exel untuk mengolah data dalam bentuk tampilan grafik.

3.3. Jalannya Penelitian

3.3.1. Persiapan sebelum penelitian

a. Melakukan perhitungan awal secara manual untuk mendapatkan dimensi semen- tara.

b. Membuat diagram alir dari proses perhitungan seperti terlihat pada lampiran 1. c. Membuat program Visual Basic yang sesuai dengan diagram alir.

d. Menjalankan program Visual Basic dengan memasukan data-data input kedalam Form yang tersedia sehingga menghasilkan dimensi yang sama dengan hasil perhitungan secara manual.

berbeda-beda yang hasilnya dapat dilihat pada lampiran 2 f. Memilih dimensi yang akan dirakit seperti terlihat pada tabel 3.1.

Tabel 3.1.Lay Out, Geometri dan Dimensi Alat Percobaan

Tube Shell Baffle

- Jumlah pass = 1 - Jumlah tube = 19 - Diameter tube = ¾” - Bahan Kubo special

tube ASME 304 L - Susunan segitiga - Panjang = 1,26 m - Jumlah pass = 1 - Diameter shell = 5” - Bahan wrought Stainless Steel

- Isolasi glass wool

tebal 4 mm

- Type single segmental

- Baffle Cut = 26,5 % - Bahan wrought Stainless Steel - Jumlah Baffle = 18 - Baffle Space = 6,63 cm 3.3.2. Persiapan pendahuluan

a. Bahan penelitian dirangkai menjadi peralatan APK yang siap digunakan. seperti terlihat pada gambar 3.1

Gambar 3.1. Alat Penukar Kalor Shell and Tube yang dirancang

b. Termokopel, Pressure Gauge, RS 232, Komputer Pentium I yang sudah dileng- kapi software yang tersedia dan termometer digital telah terpasan dalam kea- daan siap dipakai seperti terlihat pada gambar 3.2.

3.3.3. Percobaan awal

Mula-mula air diisikan kedalam tangki dan katup-katup semua dalam keadaan terbuka ,kemudian switch pompa dinyalakan sehingga air mengalir didalam shell dari alat penukar panas dan kemudian mesin diesel dihidupkan sehingga gas panas mengalir didalam tube .Hal ini dilakukan untuk membuang udara yang terkurung didalan APK, biarkan hal ini berlangsung beberapa saat hingga temperatur gas buang yang masuk kedalam APK dalam keadaan steady.

3.4. Pengamatan

Langkah-langkah yang dilakukan pada pengamatan sama dengan percobaan awal . Mula-mula dilakukan percobaan untuk putaran 1500 rpm dengan beban nol dan debit air yang mengalir 5 l/m dan selanjutnya untuk debit air 7,5 l/m, 10 l/m, 12,5 l/m dan 15 l/m . Pencatatan dilakukan 5 kali percobaan untuk masing-masing debit air.

Langkah berikutnya dilakukan dengan cara yang sama untuk putaran 2000 rpm dan 2500 rpm dengan beban nol, 10 kW, 20 kW dan 30 kW. Pada setiap pengamatan dilakukan pencatatan sebagai berikut :

1. Mencatat tekanan gas buang sebelum dan setelah alat penukar kalor 2. Mencatat tempertur gas buang sebelum dan setelah alat penukar kalor 3. Mencatat tekanan air sebelum dan setelah alat penukar kalor

4. Mencatat temperatur air sebelum dan setelah alat penukar kalor 5. Mencatat putaran dan beban dari mesin diesel yang dipergunakan

Setiap pengujian dilakukan 5 kali percobaan.

3.5. Analisa Data

Data hasil pengamatan ditabelkan dan dibandingkan dengan hasil perhitungan mempergunakan program Visual Basic . Untuk memperoleh hubungan persamaan Efektivitas terhadap laju aliran massa air dan temperatur gas buang keluar memper-gunakan metode Regresi Linier Multiple, sedangkan tampilan grafik untuk mengana-lisa hasil dipergunakan pendekatan grafik Add Trendline Regresi Type Power

BAB 4

HASIL DAN PEMBAHASAN

4.1. Hasil Penelitian

Data yang diambil dari pengamatan di laboratorium tidak dapat langsung ditentukan laju aliran massa gas buang, laju aliran massa air, perubahan tekanan, laju perpindahan kalor serta efektivitas dari alat penukar kalor yang dipergunakan. Pengamatan dilakukan 5 kali percobaan dan merupakan hubungan antara debit air dengan temperatur dan tekanan untuk beban nol, 10 kW, 20 kW dan 30 kW pada putaran 1500 rpm, 2000 rpm, 2500 rpm dan hasilnya dapat dilihat pada lampiran 3. Dari 5 kali pengamatan untuk setiap kasus, hasilnya dirata-ratakan dan selanjutnya dipergunakan untuk perhitungan laju aliran massa air, laju aliran massa

gas buang, perubahan tekanan dan efektivitas. Hasil pengamatan rata-rata dapat dilihat pada tabel 4.1 sampai dengan tabel 4.4.

Tabel 4.1. Rata-Rata Hasil Penelitian pada Beban Nol

Tabel 4.1. Rata-Rata Hasil Penelitian pada Beban 20 kW

4.2. Laju Aliran Massa Gas Buang.

Hasil temperatur pada lampiran.3. dipergunakan untuk menghitung laju massa

air dan selanjutnya dipergunakan menghitung laju aliran massa gas buang. Laju aliran massa gas buang dapat dihitung dengan persamaan 2.3) , yaitu :

(

)

(

h,i h,o)

p i c, o c, air p s o t o T T . c T T . .c m m gas − − = (kg/s) dimana : mo s = Q . ρ ( kg/s ) Q = debit air = 5 l/m = 5/60.1000 ( m3/s) ρ = density = 994,494 ( kg/m3 ) Th,i = 159,68 ( o C ) Th,o = 64,14 ( 0 C ) Tc,i = 28,00 ( 0 C ) Tc,o = 38,82 ( 0 C ) cp.c = 4174 ( J/kg. 0 C ) . cp,h =929,08 ( J/kg. 0 C ) sehingga : 64,14) 9,68 929,08x(15 28,00) 174x(38,82 994,4938x4 5/60x1000x mt − − = = 0.042 kg/sHasil perhitungan laju aliran massa gas buang selengkapnya dapat dihitung dengan cara yang sama dan hasilnya dapat ditabelkan terlihat pada lampiran 4.

4.3. Distribusi Temperatur

Pembahasan distribusi temperatur akan dilakukan membandingkan temperatur air keluar dengan temperatur gas buang yang keluar dari hasil pengamatan dengan hasil perhitungan mempergunakan simulator yang dirancang dengan mem-pergunakan program Visual Basis. Perbandingan ini menghasilkan simpangan temperatur dari hasil penelitian dengan hasil perhitungan. Penyimpangan antara hasil pengamatan dan hasil perhitungan dapat dilihat pada lampiran 5. Simpangan maksimum dari temperatur gas buang yang keluar adalah 10,99 % dan minimum 0,91 % dan simpangan maksimum dari temperatur air keluar adalah 3,34 %.

4.4. Perubahan Tekanan

Perubahan tekanan dihitung berdasarkan perbedaan tekanan dari sisi masuk dan sisi keluar dari alat penukar panas dibandingkan dengan hasil perhitungan. Perubahan tekanan air yang mengalir didalam shell dan gas buang yang mengalir didalam tube yang akan dibandingkan diukur pada kondisi laju massa gas buang rata-rata dan laju massa air bervariasi pada putaran yang sama. Penyimpangan dari perubahan tekanan hasil pengamatan dengan hasil perhitungan cukup besar dan hasilnya dapat dilihat pada lampiran 6.

4.5. Perhitungan Laju Perpindahan Kalor Nyata , Laju Perpindahan Kalor Maksimum dan Efektivitas

4.5.1. Laju perpindahan kalor nyata

Laju perpindahan kalor nyata yang terjadi pada alat penukar kalor shell and tube dari panas gas buang ke fluida air dengan kondisi laju aliran massa gas buang rata-rata dapat dihitung dengan persamaan 2.1),yaitu

Q = .cp,h.( Th,i – Th,o ) o mt dimana : mto = 0,044 kg/s = 0.009 kg/s o ms Th,I = 159,68 oC Th,o = 95,09 oC cp,h = 942 J/kg.K sehingga : Q = 0,04353 . 942 .( 159,68 - 95,09 ) = 2648,530 Watt = 2,649 kW 4.5.2. Laju perpindahan kalor maksimum

Laju perpindahan kalor maksimum dapat dihitung dengan persamaan :

Qmak = Cmin (Th,i – Tc,i ) dimana :

= 0,044 kg/s

o

= 0.009 kg/s o ms Th,I = 159,68 oC Th,o = 95,09 oC Tc,i = 28 ,0 oC Tc,o = 99,43 oC cp,h = 942 J/kg. K cp,c = 4181,4 J/kg. K Ch = . cp,h = 41,005 W/ K o mt Cc = mso . cp,c = 37,089 W/ K sehingga :

Qmak= Cmin (Th,i – Tc,i ) = 37,089 ( 159.68-28.0 ) = 4883,882 Watt = 4,884 kW

Hasil perhitungan laju perpindahan kalor nyata dan laju perpindahan kalor maksi-mum selengkapnya dapat dihitung dengan cara yang sama dan hasilnya dapat ditabelkan terlihat pada lampiran 7.

4.5.3. Efektivitas

Efektivitas alat penukar kalor didefinisikan sebagai perpindahan kalor nyata terhadap perpindahan kalor maksimum yang mungkin. Perpindahan kalor maksimum

didapat bila salah satu fluida mengalami perubahan temperatur yang maksimum . Fluida yang mungkin mengalami beda temperatur maksimum adalah fluida yang

mempunyai kapasitas kalor terkecil. Penyimpangan temperatur antara hasil pengamatan dengan hasil perhitungan rata-rata dibawah 10 %, sehingga temperatur hasil perhitungan dapat dipergunakan sebagai data untuk menghitung efektivitas alat penukar kalor. Dengan mempergunakan persamaan 2.5) efektivitas alat penukar kalor untuk beban nol pada putaran 1500 rpm dapat dihitung yaitu :

100% Q Q max × = ∈ dimana Q = 2648,530 Watt = 2,649 kW Qmak= 4883,882 Watt = 4,884 kW sehingga : % 242 , 54 100% 4,883882 2,64853 = × = ∈

Hasil perhitungan efektivitas selengkapnya dapat dihitung dengan cara yang sama dan hasilnya dapat ditabelkan terlihat pada lampiran 7.