SKRIPSI

STUDI ASPEK KEBISINGAN

DI UNIT STAMPING SHOP, KARAWANG PLANT PT TOYOTA MOTOR MANUFACTURING INDONESIA

Oleh :

KOKOH BAIQUNI F14050305

2009

DEPARTEMEN TEKNIK PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

STUDI ASPEK KEBISINGAN

DI UNIT STAMPING SHOP, KARAWANG PLANT PT TOYOTA MOTOR MANUFACTURING INDONESIA

SKRIPSI

sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN

pada Departemen Teknik Pertanian Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh :

KOKOH BAIQUNI F14050305

2009

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

INSTITUT PERTANIAN BOGOR FAKULTAS TEKNOLOGI PERTANIAN

STUDI ASPEK KEBISINGAN

DI UNIT STAMPING SHOP, KARAWANG PLANT PT TOYOTA MOTOR MANUFACTURING INDONESIA

SKRIPSI

sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN

pada Departemen Teknik Pertanian Fakultas Teknologi Pertanian

Institut Pertanian Bogor Oleh :

KOKOH BAIQUNI F14050305

Dilahirkan pada tanggal 25 Agustus 1987 di Jakarta

Tanggal lulus,

Menyetujui,

Bogor, ………

Ir. Susilo Sarwono Dosen Pembimbing I

Dr. Ir. M. Faiz Syuaib, M. Agr Dosen Pembimbing II

Ariyus Arifin S. T. Pembimbing III Mengetahui,

Dr. Ir. Desrial, M. Eng Ketua Departemen

Kokoh Baiquni. F14050305. Studi Aspek Kebisingan di Unit Stamping Shop, Karawang Plant PT Toyota Motor Manufacturing Indonesia. Di bawah

bimbingan : Susilo Sarwono, M. Faiz Syuaib, Ariyus Arifin. 2009 RINGKASAN

Skripsi adalah tugas akhir calon sarjana yang harus diselesaikan sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknik Pertanian. Skripsi tersebut dapat disusun sebagai hasil penelitian ataupun magang di suatu perusahaan yang relevan. Sedangkan skripsi ini merupakan tugas akhir yang disusun berdasarkan hasil magang selama tiga bulan di unit Stamping Shop, Karawang Plant PT TOYOTA MOTOR MANUFACTURING INDONESIA (PT TMMIN).

Sebagai salah satu perusahaan yang memproduksi mobil maupun komponen mobil, PT TMMIN menjalankan aktivitas produksi dengan menggunakan mesin-mesin dalam skala besar. Kondisi mesin-mesin besar tersebut turut membentuk lingkungan kerja yang berpengaruh terhadap hasil kerja manusia. Penggunaan mesin-mesin dalam industri dapat menimbulkan akibat yang kurang baik bagi kesehatan jika tidak dicermati dengan baik. Pada saat mesin beroperasi, muncul efek yang merugikan bagi perkerja, yaitu getaran dan kebisingan atau yang biasa disebut dengan noise yang berhubungan dengan pekerja.

Kebisingan di area stamping termasuk dalam kebisingan impulsif berulang. Berdasarkan pengolahan data diperoleh informasi bahwa tingkat kebisingan pada Pattern 3 lebih kecil dibandingkan dengan Pattern 1, sedangkan Pattern 1 memiliki tingkat kebisingan yang lebih kecil dibandingkan dengan Pattern 2 (Pattern 3 < Pattern 1 < Pattern 2). Secara umum pada ketiga Pattern tersebut, tingkat kebisingan di area kerja karyawan mencapai nilai di atas 95 dB. Tingkat kebisingan tersebut menurut standar kebisingan Menteri Tenaga Kerja sudah melewati ambang batas yang diizinkan.

Berdasarkan pengolahan hasil kusioner terhadap operator, diperoleh tiga informasi utama, yaitu : (1) Tingkat eksposur kebisingan yang diterima operator setelah menggunkan earplugs sudah sesuai dengan standar; (2) Sebagian besar dari mereka tidak merasakan adanya gangguan akibat kebisingan terhadap dirinya; (3) Sebagian besar dari mereka selalu menggunakan Alat Pelindung Diri (APD) khusunya telinga yang lebih dikenal dengan Alat Pelindung Telinga (APT) dalam hal ini adalah earplugs pada jam kerja.

Upaya pengendalian yang dilakukan oleh PT TMMIN adalah menggunakan earplugs Jenis Tri-SealTM Reusable Silicone Ear Plugs sebagai standar kerja di Stamping shop. Tingkat kebisingan yang melebihi standar kebisingan menyebabkan diperlukanya penanganan-penanganan lebih ditambah dengan masih ada kendala-kendala dalam melaksanakan kebijakan penggunaan earplugs. Maka PT TMMIN disarankan untuk membuat zona-zona yang mewajibkan karyawan maupun tamu yang datang untuk menggunakan earplugs atau tidak, berdasarkan tingkat kebisinganya, orang yang boleh masuk ke dalam area tertentu, serta aktivitas yang diperbolehkan di dalamnya. Zona itu adalah Ears Protection Device Zone (EPD Zone).

Toyota Training Center (TTC) sebagai bagian dari Human Resouce Development memiliki kapasitas untuk meningkatkan kemampuan dan pengetahuan kerja karyawan untuk mencapai efektifitas dan efisiensi kerja. Perancangan materi dan kegiatan training yang disusun diharapkan dapat memberikan dampak yang signifikan karena materi dan kegiatan training tersebut dirancang berdasarkan hasil observasi selama kegiatan magang. Rancangan materi dan kegiatan training tersebut terdiri dari, (1) Efek fisik dan psikologi dari kebisingan dan kehilangan pendengaran; (2) Pemilihan, menggunakan, dan merawat alat pelindung telinga (earplugs); (3) Peraturan dan tanggung jawab pekerja dan pimpinan dalam menghadapi Noise Induced Hearing Loss (NIHL).

RIWAYAT HIDUP

Penulis, Kokoh Baiquni dilahirkan di Jakarta pada tanggal 25 Agustus 1987. Penulis merupakan anak ketiga dari tiga bersaudara dari pasangan Hasanuddin Sidik dan Rohaitoh.

Penulis menempuh pendidikan di TK Islam RPI Jakarta lulus tahun 1993, SD Islam RPI Jakarta lulus tahun 1999, SLTP Negeri 15 Jakarta lulus tahun 2002, dan SMA Negeri 3 Jakarta lulus tahun 2005. Pada tahun yang sama penulis diterima di Tingkat Persiapan Bersama IPB melalui jalur Undangan Seleksi Masuk IPB (USMI). Pada tahun 2006 penulis diterima di Departemen Teknik Pertanian dengan kurikulum mayor-minor. Mayor yang diambil adalah Mayor Teknik Pertanian dengan mengambil mata kuliah penunjang, yaitu Dasar-dasar Arsitektur Lanskap, Teori Disain Lanskap, Dasar-dasar Komunikasi, Metode Statistika, Ekonomi Sumberdaya. Pada tahun 2008 penulis menjadi bagian dari Ergonomika dan Elektronika Pertanian (ERGOTRON) dengan dosen pembimbing akademik Ir. Susilo Sarwono dan Dr. Ir. M. Faiz Syuaib, M. Agr. Selama melakukan kegiatan magang di PT TMMIN penulis dibimbing pula oleh Bapak Miftahudin dan Bapak Ariyus Arifin.

Selama perkuliahan, penulis tercatat sebagai asisten praktikum mata kuliah Fisika Umum untuk mahasiswa Tingkat Persiapan Bersama semester ganjil tahun ajaran 2006/2007. Penulis juga mengikuti Unit Kegiatan Mahasiswa (UKM) Futsal pada tahun 2005-2007. Selain itu penulis menjadi pengurus Himpunan Mahasiswa Teknik Pertanian (HIMATETA) IPB tahun 2006-2007.

Penulis melakukan praktek lapang pada tahun 2008 di Pusat Penelitan Teh dan Kina (PPTK), Gambung, Bandung, Jawa Barat dengan judul "Aspek Mesin Pengolahan Teh Hitam di Pusat Penelitian Teh dan Kina, Gambung, Bandung, Jawa Barat". Pada tahun 2009 penulis menyelesaikan pendidikan di IPB dengan judul tugas akhir "Studi Aspek Kebisingan di Unit Stamping Shop, Karawang Plant PT Toyota Motor Manufacturing Indonesia".

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Allah SWT atas rahmat dan hidayah-Nya. Shalawat dan salam semoga tercurah kepada Nabi Muhammad SAW, keluarga, serta sahabat sehingga penulis dapat menyelesaikan laporan magang yang berjudul "Studi Aspek Kebisingan di Unit Stamping Shop, Karawang Plant PT Toyota Motor Manufacturing Indonesia". Laporan magang ini merupakan salah satu syarat untuk menyelesaikan pendidikan sarjana di Departemen Teknik Pertanian, Fakultas Teknologi Pertanian, Institut Pertanian Bogor. Pada kesempatan ini penulis mengucapkan terima kasih kepada :

1. Ir. Susilo Sarwono, selaku dosen pembimbing I dan Dr. Ir. M. Faiz Syuaib, M.Agr, selaku dosen pembimbing II serta Bapak Ariyus selaku pembimbing III atas bimbingan, arahan, masukan, dan kemudahan dalam penyusanan skripsi ini.

2. Dr. Ir. I Wayan Astika, M. Si. sebagai dosen penguji atas kritik dan saran yang diberikan selama sidang.

3. Bapak Miftahudin, selaku Departemen Head TOYOTA TRAINING CENTER (TTC) Human Resource Division (HRD)yang memberikan penulis kesempatan untuk magang di PT TMMIN.

4. Bapak Ferdy, Bapak Juhartono, Bapak Sumadi, dan Bapak Arif Munandar serta seluruh karyawan PT TMMIN terutama HRD/TTC yang telah membantu penulisan selama melaksanakan kegiatan magang di PT TMMIN.

5. Hasanuddin Sidik (ayah), Rohaitoh (Ibu), Rifka Jamalia, Rizki Amelia, atas doa dan semangat yang selalu diberikan kepada penulis dalam penyusunan skripsi ini.

6. Rika Kemala Sari yang selalu mendukung, menyemangati, memberikan masukan dan sabar menemani penulis dalam penyelesain skripsi ini.

7. Teman-teman Teknik Pertanian angkatan empat puluh dua yang mengisi hari-hari penulis dengan penuh suka cita.

8. Teman-teman Progam Administrasi (PA) PT TMMIN yang selalu mengisi hari-hari penulis dengan penuh keceriaan.

Akhir kata penulis menyadari bahwa penulisan laporan magang ini masih jauh dari kesempurnaan mengingat keterbatasan pengetahuan dan penmgalaman yang dimiliki oleh penulis. Oleh karena itu, penulis mengharapkan kritik dan saran yang membangun agar penulis dapat menyusun laporan yang lebih baik di masa yang akan datang. Semoga laporan magang ini memberikan manfaat bagi penulis dan pembaca.

Bogor, Agustus 2009

DAFTAR ISI

KATA PENGANTAR ... i

DAFTAR ISI... iii

DAFTAR GAMBAR ... vi

DAFTAR TABEL... vii

DAFTAR LAMPIRAN... viii

I. PENDAHULUAN ... 1

A. LATAR BELAKANG ... 1

B. TUJUAN ... 3

II. DESKRIPSI KEGIATAN MAGANG ... 4

A. DESKRIPSI KEGIATAN... 4

B. METODE KERJA... 4

III. KEADAAN UMUM PERUSAHAAN ... 12

A. SEJARAH PERUSAHAAN ... 12

B. PERKEMBANGAN TOYOTA ... 13

C. VISI DAN MISI PERUSAHAAN. ... 16

D. STUKTUR ORGANISASI PT TMMIN... 17

E. TOYOTA INTERNSHIP PROGRAM ... 18

F. LETAK DAN LUAS PERUSAHAAN... 19

G. KEGIATAN DIVISI-DIVISI PERUSAHAAN... 21

IV. TINJAUAN PUSTAKA ... 24

A. ERGONOMIKA ... 24

B. SUARA ... 25

1. KEBISINGAN ... 25

2. TIGA UNSUR SUARA ... 26

3. FREKWENSI DAN PANJANG GELOMBANG ... 26

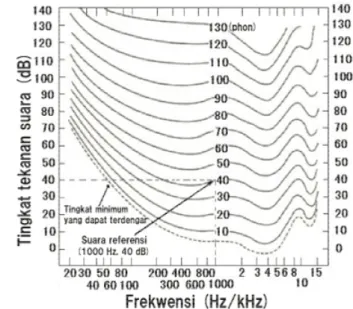

4. GARIS BENTUK KENYARINGAN ... 27

5. AKIBAT-AKIBAT KEBISINGAN... 28

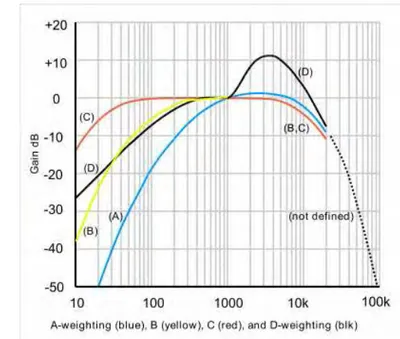

C. ALAT YANG DIPAKAI DALAM PENGUKURAN DAN ANALISA ... 31

3. LEVEL RECORDER ... 35

4. AUDIO RECORDER... 36

5. ALAT ANALISIS FREKWENSI... 38

D. PENILAIAN KUANTITATIF KEBISINGAN ... 39

1. TINGKAT TEKANAN SUARA DAN TINGKAT TEKANAN SUARA BERBOBOT A (TINGKAT KEBISINGAN) ... 40

2. TINGKAT PERSENTIL (LAN, T) ... 41

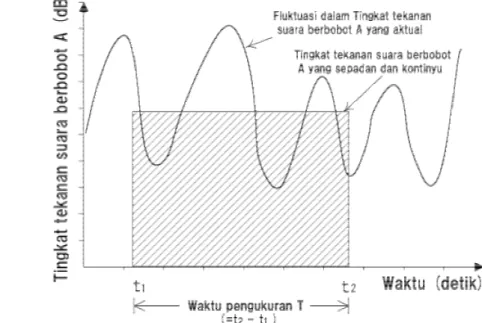

3. TINGKAT TEKANAN SUARA BERBOBOT A YANG SEPADAN DAN KONTINYU (LAEQ) ... 42

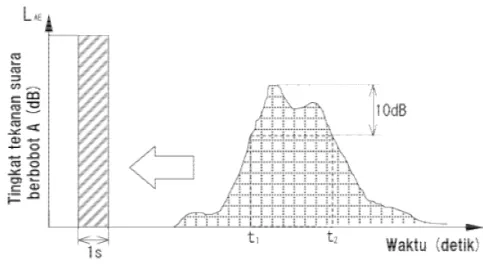

4. TINGKAT EKSPOS TERHADAP SUARA (LAE)... 43

5. TIPE-TIPE KEBISINGAN ... 44

E. DESIBEL ... 46

1. DEFINISI DAN PERHITUNGAN LOGARITMA ... 46

2. TAMBAHAN DECIBEL (KOMBINASI ENERGI/ KEKUATAN) ... 47

3. PERBEDAAN TINGKAT DECIBEL (KOMPENSASI UNTUK KEBISINGAN LATAR BELAKANG)... 49

4. TINGKAT DECIBEL RATA-RATA (KEKUATAN RATA-RATA) ... 49

F. PROPAGASI SUARA (RAMBATAN SUARA)... 50

1. KEKUATAN SUARA DARI SUMBER DAN TINGKAT KEKUATAN SUARA ... 50

2. PROPAGASI SUARA ... 51

G. STANDAR KEBISINGAN ... 52

H. CARA MENGURANGI KEBISINGAN... 53

I. PROSES STAMPING... 56

1. PROSES PEMBENTUKAN... 57

2. PROSES PEMOTONGAN ... 57

V. PEMBAHASAN ... 59

A. ASPEK KHUSUS (ANALISIS KEBISINGAN)... 60

1. SUMBER BISING ... 61

3. ANALISIS HASIL OBSERVASI ... 64

4. PENGENDALIAN KEBISINGAN... 69

5. EARS PROTECTION DEVICE ZONE (EPD ZONE) ... 71

B. ASPEK UMUM ... 73

VI. KESIMPULAN DAN SARAN ... 76

A. KESIMPULAN ... 76 B. SARAN ... 76 1. UNTUK INSTITUSI... 76 2. UNTUK PERUSAHAAN... 77 3. UNTUK MAHASISWA ... 77 DAFTAR PUSTAKA ... 78 LAMPIRAN... 80

DAFTAR GAMBAR

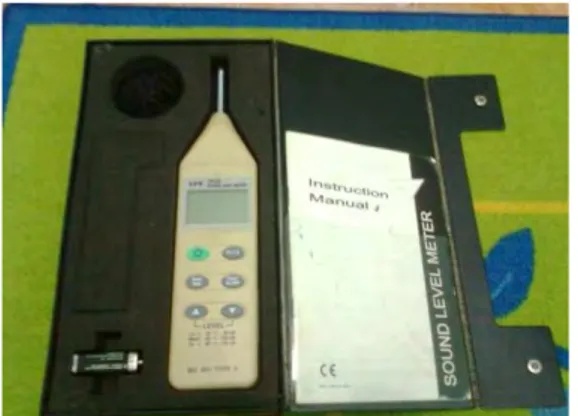

Gambar 1. Sound Level Meter (YFE YF-22 IEC 651 TYPE II)... 5

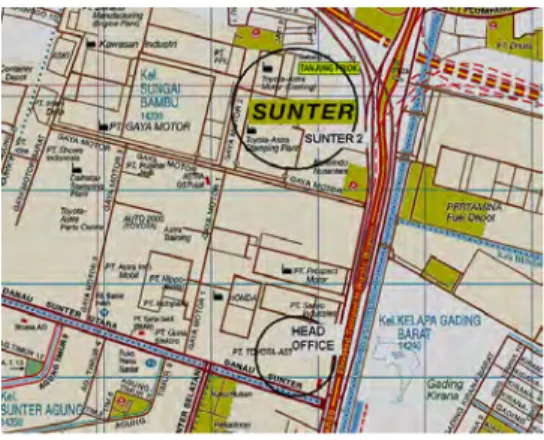

Gambar 2. Peta Lokasi Head Office dan Plant Sunter 2 ... 19

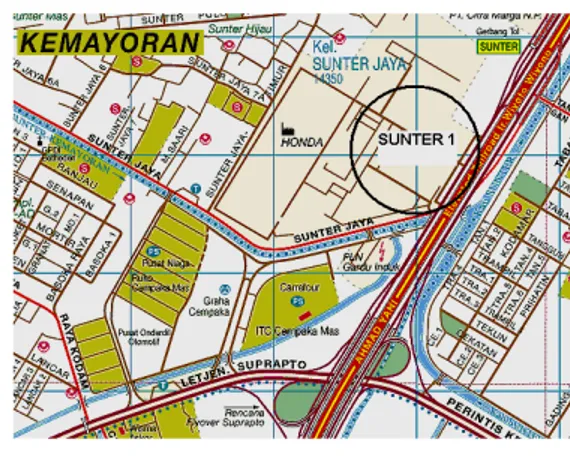

Gambar 3. Peta Lokasi Plant Sunter 1... 20

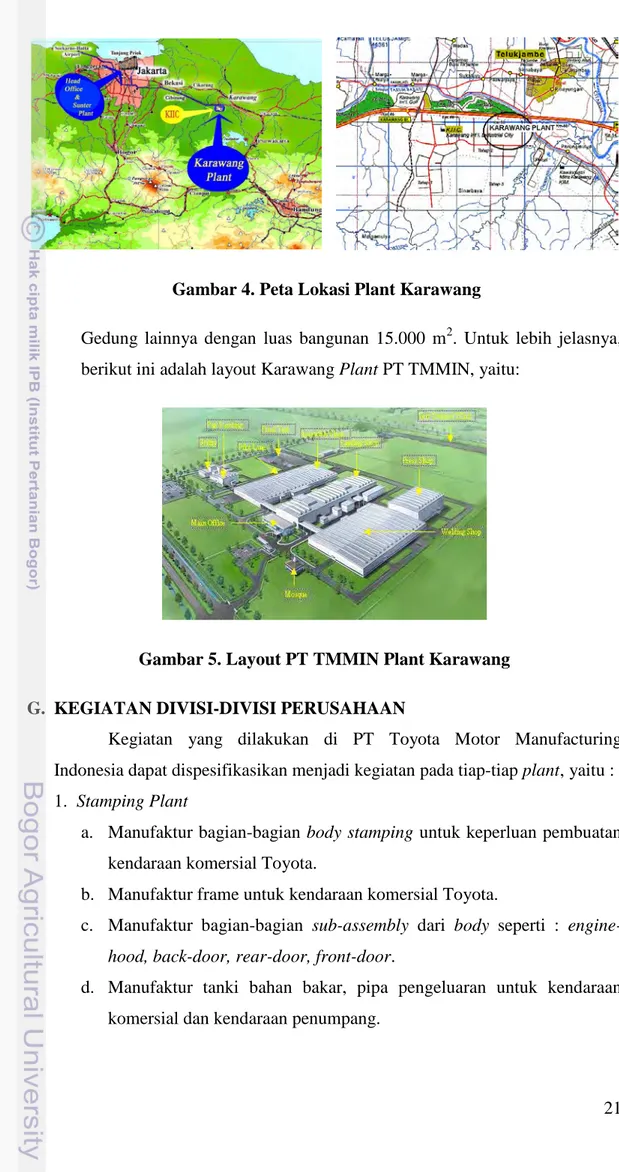

Gambar 4. Peta Lokasi Plant Karawang... 21

Gambar 5. Layout PT TMMIN Plant Karawang... 21

Gambar 6. Gelombang Sinusoidal ... 27

Gambar 7. Garis Bentuk Kenyaringan... 28

Gambar 8. Prinsip Dasar dari Sound Level Meter ... 33

Gambar 9. Karakteristik Frekwensi dari Alat-Alat Ukur Tingkat Kebisingan ... 40

Gambar 10. Tingkat Tekanan Suara Berbobot A yang Sepadan dan Kontinyu... 43

Gambar 11. Tingkat Ekspos Terhadap Suara ... 44

Gambar 12. Kondisi Ruang Kerja Stamping Shop ... 60

Gambar 13. Pola Sebaran Kebisingan untuk Pattern 1 ... 63

Gambar 14. Pola Sebaran Kebisingan untuk Pattern 2 ... 63

Gambar 15. Pola Sebaran Kebisingan untuk Pattern 3 ... 63

Gambar 16. Grafik Daily Noise Dose Operator Ketika Menggunakan Earplugs... 65

Gambar 17. Grafik Efek yang Dirasakan Operator Akibat Kebisingan ... 67

Gambar 18. Grafik Alasan Tidak Menggunakan Earplugs ... 68

DAFTAR TABEL

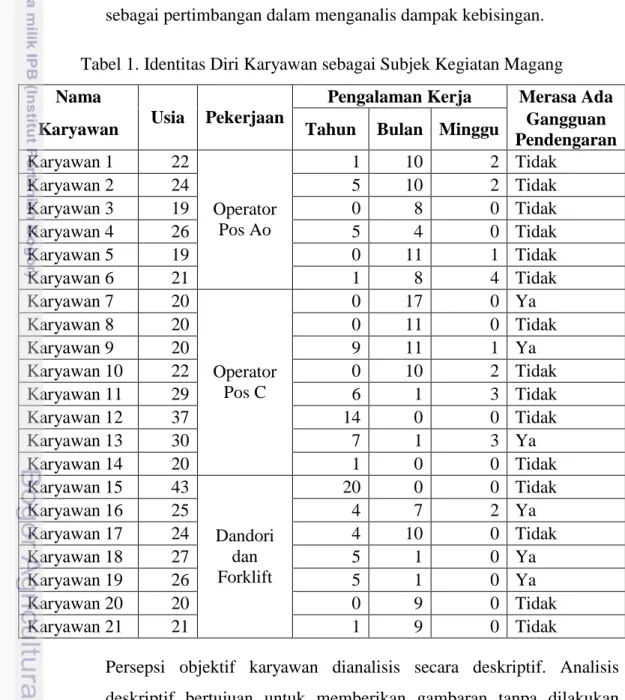

Tabel 1. Identitas Diri Karyawan sebagai Subjek Kegiatan Magang... 6

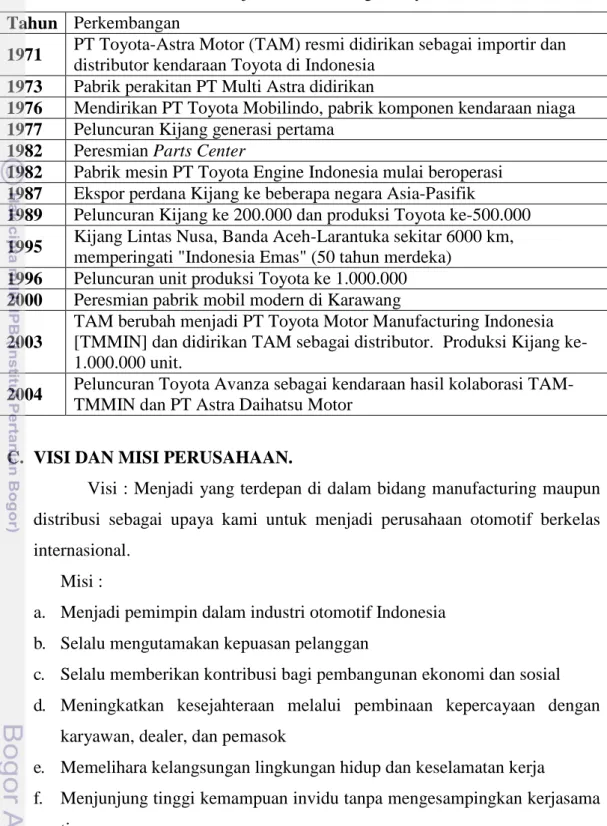

Tabel 2. Sejarah Perkembangan Toyota ... 16

Tabel 3. Jenis-jenis dari Akibat-Akibat Kebisingan... 29

Tabel 4. Perbedaan-Perbedaan Antara Sound Level Meter dan Precision Sound Level Meter... 32

Tabel 5. Penyetelan-Penyetelan Utama untuk Sound Level Meter... 34

Tabel 6. Jenis-Jenis Mikrofon dan Karakteristiknya ... 35

Tabel 7. Tipe-Tipe Analisis Frekwensi ... 38

Tabel 8. Tingkat dan Sumber Bunyi pada Skala Kebisingan Tertentu... 45

Tabel 9. Tipe-Tipe Kebisingan Lingkungan... 46

Tabel 10. Tabel Singkat logaritma... 46

Tabel 11. Tabel Singkat dari Penggabungan Energi ... 47

Tabel 12. Jumlah dB(A) yang Harus Ditambahkan ke Bunyi Terbesar ... 48

Tabel 13. Kompensasi Pembacaan Alat Pengukur Tingkat Kebisingan untuk Efek-Efek Kebisingan Latar Belakang (Unit-Unit: Db)... 49

Tabel 14. Nilai Ambang Batas Lama Kerja yang Diizinkan dalam Sehari ... 52

Tabel 15. Bebeapa Standar Nilai Ambang Batas Kebisingan dan Lama Kerja Kontinu yng Diperkenankan... 53

Tabel 16. Item Part yang Diproduksi oleh Mesin Pos C dan Pos A pada Pattern 1, Pattern 2, dan Pattern 3 ... 62

DAFTAR LAMPIRAN

Lampiran 1. Struktur Organisasi PT TMMIN... 81

Lampiran 2. General Report... 82

Lampiran 3. EPD Zone Report... 83

Lampiran 4. Pola Sebaran Kebisingan Pattern 1 ... 84

Lampiran 5. Pola Sebaran Kebisingan Pattern 2 ... 85

Lampiran 6. Pola Sebaran Kebisingan Pattern 3 ... 86

Lampiran 7. Kuisioner Tenaga Kerja ... 87

Lampiran 8. Tingkat Kebisingan Tiap Mesin Pattern 1 Pada Produksi Part . 90 Lampiran 9. Tingkat Kebisingan Tiap Mesin Pattern 2 Pada Produksi Part . 91 Lampiran 10. Tingkat Kebisingan Tiap Mesin Pattern 3 Pada Produksi Part . 92 Lampiran 11. Nama dan Gambar Item Part yang Diproduksi di Stamping Shop Karawang Plant untuk Pos A dan Pos C ... 93

I. PENDAHULUAN

A. LATAR BELAKANG

Institut Pertanian Bogor sebagaimana perguruan tinggi lainnya dituntut untuk menghasilkan sarjana-sarjana yang mampu mengembangkan kemampuan dan profesi keilmuannya. Untuk tujuan tersebut, sebagai tugas akhir calon sarjana diharuskan menyelesaikan skripsi sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknik Pertanian. Skripsi tersebut dapat disusun sebagai hasil penelitian ataupun magang di suatu perusahaan yang relevan.

Kegiatan magang diharapkan mampu menjadi wadah atau sarana pembelajaran dan menimba pengalaman bagi mahasiswa sebelum terjun ke dunia kerja dalam usaha mengintegrasikan juga mensinergikan pendidikan dan penelitian dengan pengabdian masyarakat luas nantinya. Dengan berbekal ilmu pengetahuan serta pengalaman yang diperoleh dari bangku kuliah, diharapkan mahasiswa dapat mengerti, memahami, membandingkan, dan mengaplikasikan dengan praktek secara nyata.

Dengan landasan rasional sebagaimana dijelaskan di atas, maka penulis memilih untuk melaksanakan magang di perusahaan (industri) yang berkaitan dengan ilmu keteknikan sebagai tugas akhir untuk menyusun skripsi. Pilihan ini diharapkan mampu memberikan bekal pengalaman kerja serta gambaran yang lebih jelas mengenai hal-hal apa saja yang ada dalam kenyatan di lapangan dalam dunia kerja yang sebenarnya. Hasil yang diperoleh selama kegiatan ini diharapkan dapat bermanfaat untuk keperluan akademik mahasiswa dan juga bermanfaat sebagai bahan masukkan bagi pengambil kebijakan di perusahaan.

PT TOYOTA MOTOR MANUFACTURING INDONESIA

(TMMIN) merupakan kerjasama perusahaan antara PT Astra International Tbk. dari Indonesia dan Toyota Motor Corporation dari Jepang. Perumusan kerjasama tersebut terjadi pada tahun 1971; sampai tahun 2009, 95 % saham Toyota Motor Manufacturing Indonesia dipegang oleh Toyota Motor Corporation (TMC) dan 5 % dipegang oleh PT Astra International Tbk.

Untuk meningkatkan kualitas produk dan kemampuan produksi, Karawang Plant, dengan teknologi terbaru di Indonesia diselesaikan pada tahun 1998 dengan fasilitas state-of-the-art dan peningkatan kualitas serta sistem manajemen lingkungan.

Sebagai salah satu perusahaan yang memproduksi mobil maupun komponen mobil, PT TMMIN menjalankan aktivitas produksi dengan menggunakan mesin-mesin dalam skala besar. Kondisi mesin-mesin besar tersebut turut membentuk lingkungan kerja yang berpengaruh terhadap hasil kerja manusia. Kondisi lingkungan kerja yang baik adalah kondisi yang memungkinkan manusia melaksanakan kegiatanya dengan optimal, sehat, aman, dan selamat. Pencegahan terjadinya kecelakaan kerja merupakan tindakan yang tepat untuk menghindari resiko terjadinya kecelakaan kerja. Pengunaan mesin-mesin dalam industri dapat menimbulkan akibat yang kurang baik bagi kesehatan jika tidak dicermati dengan baik. Pada saat mesin beroperasi, muncul efek yang merugikan bagi perkerja, yaitu getaran dan kebisingan atau yang biasa yang disebut dengan noise yang berhubungan dengan pekerja.

Dalam jangka pendek, kebisingan di atas ambang batas yang diizinkan akan mengakibatkan turunya produktifias dari para pekerja. Dalam jangka panjang, kebisingan akan berefek negatif bagi kesehatan terutama munculnya masalah pendengaran dan berkurangnya konsentrasi sehingga dapat menyebabkan kecelakaan kerja. Masalah kebisingan tersebut dialami pula oleh pekerja PT TMMIN. Oleh karena itu, masalah kebisingan menjadi pembahasan utama di dalam laporan magang ini.

Salah satu usaha pemerintah, dalam hal ini Departemen Tenaga Kerja untuk menangani masalah kebisingan tersebut adalah dengan memasyarakatkan program K3 (Kesehatan dan Keselamatan Kerja) yang bertujuan untuk meningkatkan produktifitas pekerja. Salah satu unsur yang digalakkan dalam program K3 adalah pengendalian kebisingan dalam pabrik.

PT TMMIN mendukung usaha pemerintah tersebut dengan menjadikan K3 sebagai Company Wide Program. Dengan demikian, PT TMMIN menjadi tempat yang representatif bagi mahasiswa untuk melaksanakan magang dalam

mendapatkan pengalaman dan pengetahuan mengenai aspek ergonomika/K3 (kebisingan) dalam ruang kerja. Walaupun PT TMMIN merupakan perusahaan yang bergerak di industri otomotif, tapi ilmu-ilmu yang didapatkan selama di Departemen Teknik Pertanian dapat diaplikasikan dalam menganalisis serta memecahkan beberapa masalah yang selanjutnya menjadi masukan kepada pengambil kebijakan perusahaan untuk mengurangi dampak negatif kebisingan sebagaimana yang penulis lakukan dalam rangka penyelesaian tugas akhir ini.

Melalui kegiatan magang ini, diharapkan dapat memperkaya wawasan, informasi, dan pengalaman kerja sebagai dasar pengaplikasian pengetahuan dan teori dasar yang telah diperoleh selama perkuliahan. Hasil dari kegiatan magang ini disusun dalam bentuk skripsi yang berfungsi sebagai tugas akhir mahasiswa yang nantinya akan disidangkan sebagai syarat kelulusan kuliah di Departemen Teknik Pertanian Fakultas Teknologi Pertanian IPB.

B.TUJUAN

1. Mengetahui tingkat eksposur kebisingan, daily noise dose, dan persepsi subjektif karyawan terhadap kebisingan di Stamping Shop, Karawang Plant PT TMMIN.

2. Mengetahui pola sebaran kebisingan di area Stamping Shop.

3. Menentukan zonasi Ears Protection Device (EPD Zone) di area Stmaping Shop.

II. DESKRIPSI KEGIATAN MAGANG

A. DESKRIPSI KEGIATAN

Kegiatan magang ini dilaksanakan di PT TMMIN. Kegiatan magang ini dimulai tanggal 1 April sampai dengan 30 Juni 2009. Waktu pelaksanaanya disesuaikan dengan jam kerja karyawan, yaitu delapan jam kerja yang dimulai dari pukul 08.00 WIB sampai dengan pukul 17.00 WIB selama lima hari dalam seminggu. Waktu istirahat kurang lebih selama 60 menit yang dimulai dari pukul 11.45 WIB sampai dengan pukul 12.45 WIB.

Aspek yang dikaji dalam pelaksanaan kegiatan magang ini terdiri dari aspek umum dan aspek khusus. Aspek umum meliputi identifikasi profil perusahaan dan melaksanakan kegiatan-kegiatan yang berhubungan dengan supporting training. Aspek khusus meliputi analisis kondisi kebisingan selama proses produksi pembuatan komponen-komponen kendaraan dengan cara pengempaan di stamping shop.

Untuk pemenuhan tugas umum kagiatan magang dilaksanakan di Head Office (Human Resouce Division/Toyota Training Center Departement) PT TMMIN, sedangkan untuk pemenuhan tugas khusus dilaksanakan di Stamping Shop, Karawang Plant, Jawa Barat.

B. METODE KERJA

Secara umum, metode yang digunakan untuk menjalankan kedua aspek dalam kegiatan magang adalah :

1. Perkenalan dengan pimpinan dan staf perusahaan

Untuk saling mengenal antara staf-staf perusahaan sebagai pihak yang membantu pelaksanaan praktek lapangan ini dengan pelaksana kegiatan magang.

2. Pengamatan di lapangan

Untuk mengetahui kondisi lapangan secara visual (langsung) sehingga akan dapat diketahui keadaan fisik dari obyek yang akan diamati. Dalam pengamatan tersebut juga dilakukan pengukuran-pengukuran sederhana guna memperoleh data-data yang dibutuhkan untuk analisis lebih lanjut.

3. Wawancara

Untuk mengklasifikasikan permasalahan-permasalahan yang terjadi di lapangan dengan menanyakan langsung kepada pihak yang terkait.

4. Latihan Kerja / Magang

Melakukan praktek kerja secara langsung di lapangan guna memeperoleh pengalaman dan keterampilan kerja.

5. Studi Pustaka

Dilakukan dengan mencari referensi dan literatur untuk mendukung data-data di lapangan dan sebagai bahan analisis.

Sedangkan untuk menjalankan aspek khusus, digunakan beberapa metode, yaitu :

1. Peralatan, Subjek, dan Objek a. Peralatan yang digunakan

1) Sound Level Meter (SLM)

SLM (Gambar 1) adalah alat yang paling sederhana (kecil, mudah dibawa, dan dapat digenggam oleh tangan) untuk mengukur kebisingan. Yang terdiri dari microphone, ampliflier, dan indicating meter. SLM mengubah fluktuasi tekanan suara kedalam sinyal elektrik yang menampilkan angka-angka amlitudo dari sinyal. (Lipscomb, 1978)

Gambar 1. Sound Level Meter (YFE YF-22 IEC 651 TYPE II)

Di dalam kegiatan magang ini SLM digunakan untuk mengukur kebisingan di setiap sumber bising di Stamping Shop, yaitu mesin tempa FUKUI Pos A dan Pos C.

2) Komputer dan alat tulis

Kedua alat ini berfungsi sebagai pencatat dan pengolah data. 3) Earplugs

Alat ini digunakan untuk melindungi penulis dari kebisingan selama pengambilan data di stamping shop.

b. Subjek

Subjek di dalam kegiatan magang ini terdiri dari operator yang bekerja bersentuhan langsung dan berada di sekitar mesin tempa. Berikut tabel yang menunjukkan identitas diri karyawan yang nantinya digunakan sebagai pertimbangan dalam menganalis dampak kebisingan.

Tabel 1. Identitas Diri Karyawan sebagai Subjek Kegiatan Magang

Nama Pengalaman Kerja Merasa Ada

Karyawan Usia Pekerjaan Tahun Bulan Minggu Gangguan Pendengaran Karyawan 1 22 1 10 2 Tidak Karyawan 2 24 5 10 2 Tidak Karyawan 3 19 0 8 0 Tidak Karyawan 4 26 5 4 0 Tidak Karyawan 5 19 0 11 1 Tidak Karyawan 6 21 Operator Pos Ao 1 8 4 Tidak Karyawan 7 20 0 17 0 Ya Karyawan 8 20 0 11 0 Tidak Karyawan 9 20 9 11 1 Ya Karyawan 10 22 0 10 2 Tidak Karyawan 11 29 6 1 3 Tidak Karyawan 12 37 14 0 0 Tidak Karyawan 13 30 7 1 3 Ya Karyawan 14 20 Operator Pos C 1 0 0 Tidak Karyawan 15 43 20 0 0 Tidak Karyawan 16 25 4 7 2 Ya Karyawan 17 24 4 10 0 Tidak Karyawan 18 27 5 1 0 Ya Karyawan 19 26 5 1 0 Ya Karyawan 20 20 0 9 0 Tidak Karyawan 21 21 Dandori dan Forklift 1 9 0 Tidak

Persepsi objektif karyawan dianalisis secara deskriptif. Analisis deskriptif bertujuan untuk memberikan gambaran tanpa dilakukan

analisis lanjutan yang bersifat kuantitatif. Untuk memenuhi tujuan itu dibutuhkan minimal 10 % dari total populasi untuk dijadikan sample. Karyawan yang bekerja bersentuhan langsung dengan sumber bising berjumlah sekitar 50 orang dengan demikian dibutuhkan sekitar 5 orang sebagai sample. Namun, agar didapat hasil yang lebih relevan diambil 21 orang karyawan sebagai sample untuk analisis persepsi subjektif. Ke-21 karyawan tersebut dipilih melalui pendekatan judgmental sampling, di mana sample dipilih karena dianggap layak dan dapat mewakili dari keseluruhan populasi.

c. Objek

Objek yang dianalisis adalah kondisi kebisingan keseluruhan di Stamping Shop yang dipengaruhi oleh suara-suara yang dihasilkan oleh mesin-mesin yang berada di unit pabrikasi area tersebut. Stamping Shop merupakan area dimana proses pengepresan pembuatan body kendaraan dilakukan. Lempengan-lempengan baja dicetak menjadi bagian-bagian dari body kendaraan seperti kerangka, tangki bahan bakar, dan komponen body subassembly (kabin, dek, dan rangka chasis) di area stamping seluas 10.000 m2.

Pencetakan lempengan-lempengan baja tersebut dilakukan dengan memanfaatkan fasilitas yang disediakan di Stamping Shop yaitu 2 proses Pos A tonase 2.400 ton dengan 450 stroke/jam dan Pos C kapasitas tonase 700 ton dengan 620 stroke/jam. Mesin tempa (press machine) yang digunakan untuk mencetak lempengan baja tersebut berjenis FUKUI.

2. Metode Pengambilan Data a. Tahap pendahuluan

Tahap ini dilakukan sebagai observasi untuk mengenal kondisi lapang dan percobaan pengambilan data untuk mengetahui kemungkinan permasalahaan yang terjadi selama melakukan pengambilan data. Ada beberapa hal yang dilakukan dalam tahap pendahuluan ini, yaitu : 1) Menentukan pendekatan yang akan digunakan untuk mengurangi

Machine, Material, dan Methode. Setelah melakukan observasi, ditentukan pendekatan yang digunakan adalah Machine dan Man. 2) Menentukan sumber bising yang paling mempengaruhi kondisi

kebisingan area stamping. Sumber bising di area stamping adalah mesin stamping (Pos A dan C), forklift (klakson, mesin), alarm crane. Setelah melakukan observasi dan percobaan pengukuran, diketahui sumber kebisingan utama di area stamping adalah mesin stamping.

3) Menentukan faktor-faktor yang menimbulkan kebisingan pada mesin stamping. Faktor-faktor yang menimbulkan kebisingan pada mesin stamping adalah kecepatan jatuhnya penempa (velocity), tonase yang diberikan kepada alat tempa (tonnage), luas permukaan yang bersentuhan antara material dengan dies (surface area), dan ketebalan material yang akan ditempa (Material thickness). Agar mendapatkan hasil analisa yang lebih fokus dan mendalam, maka faktor yang paling diperhatikan dalam pengambilan dan pengolahan data adalah luas permukaan yang bersentuhan antara material dengan dies (surface area).

4) Menentukan asumsi dasar yang digunakan dalam pengambilan dan pengolahan data, yaitu bahwa faktor-faktor kebisingan yang dihasilkan oleh mesin stamping (velocity, tonnage, dan material thickness), serta faktor-faktor lingkungan (suhu, cuaca, waktu kerja, hambatan) di area stamping adalah sama selama pengukuran. 5) Melalui observasi awal ini, diketahui bahwa area stamping yang

sangat luas mengakibatkan tingkat kebisingan yang diukur dan diolah mencerminkan kemungkinan tingkat kebisingan terbesar di area stamping.

6) Menentukan waktu pengukuran kebisingan berdasarkan asumsi, pendekatan, dan faktor-faktor yang mempengaruhi kebisingan. Sistem kerja stamping shop berdasarkan loading material yang masuk ke mesin stamping. Untuk memenuhi permintaan item part welding shop, stamping shop membagi sistem kerja menjadi tiga

Pattern, yaitu Pattern 1, 2, dan 3. Tiap Pattern terjadi beberapa kali pergantian dies. Pattern 1 terjadi enam kali pergantian dies, Pattern 2 terjadi enam kali pergantian dies, Pattern 3 terjadi 7 kali pergantian dies. Sehingga pengukuran dilakukan pada tiap dies dalam tiap Pattern dengan pengulangan pengukuran sebanyak tiga kali.

7) Stamping shop memiliki 2 shift kerja, yaitu shift pagi (Pukul 07.00 WIB sampai dengan pukul 16.00 WIB) dan shift malam (Pukul 20.30 WIB sampai dengan pukul 05.00 WIB). Pengukuran dilakukan pada shift pagi saja. Karena kebisingan pada tiap shift tidak memiliki perbedaan yang signifikan sehingga hanya diperlukan pengukuran pada satu shift saja, yaitu shift pagi.

b. Tahap pelaksanaan pengambilan data

Sesuai dengan pendekatan dalam mengurangi kebisingan yang terdiri dari Machine dan Man, maka data yang dibutuhkan terdiri dari data pungukuran objektif secara langsung di tempat kerja yang terkait dengan tingkat kebisingan di area stamping dan data kondisi persepsi subjektif operator.

1) Pengukuran objektif secara langsung di tempat kerja

Pengukuran kebisingan dilakukan dengan cara memetakan tingkat kebisingan pada area stamping yang luasnya 100 x 100 meter. Pengambilan data kebisingan hanya dilakukan di sumber bising, yaitu mesin tempa FUKUI Pos A dan Pos C, dengan menggunakan SLM.

Pengambilan data kebisingan dilakukan tiap dies dalam tiap Pattern. Pengulangan pengambilan data kebisingan sebanyak tiga kali dengan waktu pengukuran selam 30 detik untuk tiap data. 2) Persepsi subjektif operator

Data mengenai kondisi operator diperoleh melalui pemberian kuisioner kepada 21 orang operator yang biasa terlibat langsung dalam pekerjaan maupun berada atau beraktivitas di sekitar sumber bising. Pertanyaan yang diajukan dalam kuisioner terdiri dari

identitas diri, kondisi lingkungan kerja, perilaku kerja karyawan, dan keluhan-keluhan terkait gangguan pendengaran yang dirasakan karyawan.

3. Metode Pengolahan Data

Data yang telah diperoleh kemudian diolah dengan cara : a. Pembuatan pola sebaran kebisingan di area stamping.

1) Menentukan jarak titik yang ingin diketahui tingkat kebisingan terhadap sumber bising dengan menggunakan rumus phytagoras. 2) Menentukan tingkat kebisingan sebuah titik yang dipengaruhi oleh

sumber kebisingan dengan menggunakan rumus sound propagation.

SL1 – SL2 = 20 log (r2/ r1)... (1)

Dimana : SL1 = intensitas suara kebisingan 1 pada jarak r1

SL2 = intensitas suara kebisingan 2 pada jarak r2

r1 = jarak ke sumber bising yang pertama

r2 = jarak ke sumber bising yang kedua

3) Menentukan tingkat kebisingan sebuah titik yang dipengaruhi oleh beberapa sumber dengan menggunakan rumus energy combination.

+ + + =10log 1010 1010 ... 1010 2 1 L Ln L L ... (2)

Dimana : L = tingkat kebisingan (dB)

L1, L2, Ln = tingkat kebisingan sebuah titik dari n sumber

bising

4) Menghubungkan titik-titik yang mempunyai tingkat kebisingan yang sama di area stamping untuk mendapatkan kontur kebisingan dengan menggunakan software Surfer32.

b. Menganalisa tingkat kebisingan dan membandingkan dengan ambang standar K3 ketenagakerjaan yang berlaku di Indonesia.

1) Menentukan waktu yang diperbolehkan untuk tereksposur kebisingan dengan batas kerja selama 8 jam kerja dengan menggunakan rumus exposure duration.

3 / ) 85 ( 2 480 (min)= l− T ... (3)

Dimana : T = waktu tereksposur yang diperbolehkan (menit) L = Tingkat kebisingan yang dialami pekerja (dB) 2) Menentukan kelayakan tingkat kebisingan yang tereksposur oleh

pekerja dalam satu hari. Dengan menggunakan rumus daily noise dose dengan nilai kelayakan standar < 1.

+ + + = n n T C T C T C D ... 2 2 1 1 ... (4)

Dimana : D = Daily noise dose

C1, C2, Cn = Total waktu eksposur pada tingkat

kebisingan yang telah ditentukan

T1, T2, Tn = durasi eksposur dimana kebisingan pada

level tersebut akan berbahaya.

c. Menganalisa hasil kuisioner yang diberikan kepada para pekerja yang hasilnya akan disajikan dalam bentuk persentase sebagai referensi subjektif dari pekerja yang bersangkutan dalam kaitanya dengan dampak kondisi lingkungan kerja yang dirasakan oleh pekerja tersebut.

III. KEADAAN UMUM PERUSAHAAN

A. SEJARAH PERUSAHAAN

Sakichi Toyoda sebagai pendiri organisasi Toyota di Jepang, lahir pada tahun 1867 sebagai anak tukang kayu yang mulai hidupnya saat Jepang mulai termodernisasi. Sakichi Toyoda banyak menyumbang kemajuan Jepang melalui beberapa penemuannya yang paling terkenal yaitu alat tenun yang otomatis. Karakteristik dari penemuannya itu bila benang putus maka mesin akan berhenti otomatis. Kebiasaan mesin berhenti apabila terdapat kasalahan tetap tinggi sebagai salah satu prinsip yang penting bagi Toyota dewasa ini.

Sakichi banyak membuat pembaruan dalam penyelidikannya agar alat tenunnya lebih efisien dan ekonomis. Pada tahun 1926, didirikan Toyoda Automatic Loom Works yang akan melahirkan Toyota Motor Corporation. Sakichi Toyoda memberikan sebagian dari hasil pembuatan alat tenun tersebut kepada putranya yaitu Kiichiro yang ingin berbuat hal yang sama terhadap mobil setelah berkeliling ke Amerika Serikat dan Eropa untuk melihat penggunaan mobil, sehingga ia berpendapat bahwa zaman mobil akan datang ke Jepang. maka pada tahun 1933 ditambah divisi mobil dalam Toyoda Automatic Loom Works. Tahun 1935, pembuatan bentuk asli pertama kendaran selesai yang bermuatan lima penumpang disebut Toyota A1 dan Truck G1. Dua tahun kemudian Kiichiro memisahkan diri dari Toyoda Automatic Loom Works, kemudian mendirikan Toyota Motor Company sebagai kelembagaan yang menetapkan just-in time production adalah melakukan pengiriman part yang betul, pada waktu yang tepat, dengan jumlah yang betul, dan tidak ada kelebihan stock atau tidak diperlukan di gudang.

Setelah perang dunia kedua, ekonomi Jepang mengalami krisis yang mempengaruhi krisis keuangan pada perusahaan Toyota. Akibatnya perusahaan tidak mampu membayar gaji para karyawannya, sehingga untuk menanggulangi permasalahan keuangan yang semakin merugi tersebut pada bulan April 1950 Toyota dipecah menjadi Toyota Motor Company dan Toyota Motor Sales Company.

Pada bulan Juni 1950, pertentangan karyawan mengenai ketidakmampuan membayar gaji berakhir dan perusahaan mulai beroperasi dengan manajemen baru. Tahun 1951, dua orang staf Toyota mengunjungi Amerika Serikat untuk belajar metode manajemen modern, dan di Ford Motor Company mereka melihat sistem saran atau ide perbaikan dan slogan “Kualitas dan Keselamatan Kerja“ yang menimbulkan ilham untuk menempatkan sistem yang sama di Toyota. Dengan ilham tanda-tanda tersebut di pilih “Produk yang Baik dari Pemikiran Baik” sebagai slogan Toyota tahun 1953.

Pada tahun 1953, fasilitas produksi pertama yang aklusif untuk membuat kendaraan penumpang bagi keluarga yaitu motomachi plant selesai dibangun dengan menanamkan modal yang merupakan resiko yang besar pada saat itu. Tahun 1955, Toyota memperkenalkan “Crown” yang dikembangkan tanpa memanfaatkan bantuan dari luar, lalu dua tahun kemudian Toyota mulai mengekspor mobil tersebut ke Amerika Serikat walaupun akhirnya gagal karena tidak dapat digunakan untuk perjalanan jauh dan cepat di Amerika Serikat.

Selama tahun 1960, industri mobil Jepang tumbuh pesat dan pasar ekspor dan dalam negeri ketika Toyota memperkenalkan TQC (Total Quality Control) dengan maksud meningkatkan derajat produksi mobil yang berstandar mutu internasional pada tahun 1961.

Untuk mempunyai daya saing lebih besar yang diperlukan agar sukses dalam pasar yang ketat pada tahun 1980-an maka Toyota Motor Corporation dan Toyota Motor Sales Company bergabung membentuk Toyota Motor Compony. Perubahan besar dalam sejarah Toyota termasuk pembentukan NUMMI yaitu suatu usaha kolektif antara Toyota dengan Amerika Serikat pada tahun 1984 sampai saat ini memproduksi jenis kendaraan Prims “GM dan Corolla” untuk Toyota.

B. PERKEMBANGAN TOYOTA

PT Toyota Astra Motor sebagai perusahaan pelopor industri otomotif Indonesia memiliki komitmen untuk selalu mengutamakan kepuasan

pelanggan dan senantiasa terus-menerus menciptakan inovasi terbaiknya. Guna mewujudkan visi perusahaan Toyota untuk menjadi perusahaan industri otomotif berkelas internasional, Toyota juga mempunyai misi untuk tetap unggul di bidang otomotif dan kepuasan pelanggan, selalu memberikan konstribusi bagi pembangunan ekonomi dan sosial, meningkatkan kesejateraan melalui pembinaan kepercayaan dengan karyawan, dealer dan pemasok, memelihara kelangsungan hidup dan keselamatan kerja, serta menjunjung tinggi kemampuan individu tanpa mengesampingkan kerja sama tim.

PT Toyota Astra Motor diresmikan pada tanggal 12 April 1971, mempunyai peranan semula hanya sebagai importir kendaraan Toyota namun setahun kemudian sudah berfungsi sebagai distributor. Demi kepuasan produk yang dimiliki para penggunanya, Toyota juga menghadirkan beragam produk terbaiknya yang terbukti banyak diminati. Variasi produk andalannya meliputi kendaraan serba guna diantaranya yaitu Kijang dan Dyna; sedan unggulannya yaitu Soluna, Corolla dan Camry; serta kendaraan CompletelyBuilt-up (CBU) yang mewah yaitu Crown, Previa, RAV4, dan Land Cruiser Turbo.

PT Toyota Astra Motor menyadari bahwa inovasi dalam menciptakan mobil berkualitas tinggi mutlak diperlukan demi memenuhi komitmen utama yaitu kepuasan pelanggan. Itulah yang mendorong Toyota yang melengkapi setiap fasilitas produksinya dengan teknologi tinggi, misalnya robotisasi yang digunakan pada proses penggencetan dan pencetakan body untuk menjaga konsistensi dan hasil yang prima; rancang bagun dengan CAD/CAM yang digunakan untuk analisa hasil proses dengan komputer serta penggelasan berteknologi mutakir; serta spot welding untuk memberikan hasil yang lebih akurat.

Pada tahun 1998, pabrik mesin Toyota berhasil meraih penghargaan internasional berupa sertifikasi ISO 9002 untuk manajemen pengendalian kualitas di bidang manufaktur. Di lain pihak, pabrik perakitan di Sunter berhasil mendapatkan setifikasi ISO 14001 untuk pengelolaan lingkungan. Oleh karena itu, perusahaan Toyota benar-benar menerapkan teknologi

canggih yang berwawasan lingkungan yang dibuktikan dengan adanya instalasi pengelolahan air limbah.

Terhitung sejak 15 Juli 2003, TAM berubah menjadi PT Toyota Motor Manufacturing Indonesia (TMMIN) dan didirikan Toyota-Astra Motor (TAM) sebagai distributor. Dengan kepemilikan saham yaitu PT Astra International Tbk sebesar 5% dan Toyota Motor Corporation sebesar 95%. Dengan aktivitas utamanya yaitu sebagai pabrik perakit produk Toyota, pabrik pembuat mesin, jig, dies dan komponen otomotif, juga sebagai eksportir kendaraan Toyota dan part komponen kendaraan.

PT Toyota Motor Manufacturing Indonesia memiliki kantor pusat (Head Office) yang berlokasi sama dengan TAM yaitu di Sunter Jakarta Utara, sedangkan untuk produksinya PT TMMIN memiliki dua lokasi kawasan produksi yaitu pertama yang berada di Sunter dengan jenis kegiatan produksi pabrik pengecoran, pencetakan, mesin, perakitan. Dan satu lagi berlokasi di Karawang International Industries City (KIIC) Karawang Barat dengan kegiatan produksi pabrik pencetakan dan perakitan. Karawang Plant mulai beroperasi semenjak Februari 1998, terletak di tol Jakarta-Cikampek KM 47, Teluk jambe, Karawang, Jawa Barat. Dibangun di atas lahan seluas 1.000.000 sqm. Karawang plant di rancang untuk memproduksi mobil-mobil Toyota khusus kendaraan penumpang dengan kapasitas 30.000 unit pertahun. Kegiatannya mulai dari Stamping (beberapa panel), Welding, Painting, Assembling untuk mobil penumpang, misalnya Soluna, Corolla Camry.

Pada saat ini, lokasi yang dulunya jauh dari pemukiman masyarakat, baik masyarakat yang bekerja di PT Toyota Astra Motor maupun masyarakat umum. Ini merupakan tantangan tersendiri bagi perusahaan agar kegiatan kegiatan sehari-hari perusahaan tidak menggangu masyarakat sekitar. Pihak perusahaan telah berupaya mengurangi dampak buruk, baik berupa limbah, polusi udara, ataupun suara dengan cara melakukan perbaikan dan pengelolahan limbah. Hal ini di lakukan selain untuk menjaga lingkungan juga untuk mendapatkan sertifikasi standar ISO 14001 sehingga PT Toyota Astra Motor menjadi pabrik yang ramah lingkungan. Secara umum perkembangan PT Toyota Motor Manufacturing dapat dilihat pada Tabel 2.

Tabel 2. Sejarah Perkembangan Toyota Tahun Perkembangan

1971 PT Toyota-Astra Motor (TAM) resmi didirikan sebagai importir dan distributor kendaraan Toyota di Indonesia

1973 Pabrik perakitan PT Multi Astra didirikan

1976 Mendirikan PT Toyota Mobilindo, pabrik komponen kendaraan niaga 1977 Peluncuran Kijang generasi pertama

1982 Peresmian Parts Center

1982 Pabrik mesin PT Toyota Engine Indonesia mulai beroperasi 1987 Ekspor perdana Kijang ke beberapa negara Asia-Pasifik

1989 Peluncuran Kijang ke 200.000 dan produksi Toyota ke-500.000 1995 Kijang Lintas Nusa, Banda Aceh-Larantuka sekitar 6000 km,

memperingati "Indonesia Emas" (50 tahun merdeka) 1996 Peluncuran unit produksi Toyota ke 1.000.000 2000 Peresmian pabrik mobil modern di Karawang 2003

TAM berubah menjadi PT Toyota Motor Manufacturing Indonesia [TMMIN] dan didirikan TAM sebagai distributor. Produksi Kijang ke-1.000.000 unit.

2004 Peluncuran Toyota Avanza sebagai kendaraan hasil kolaborasi TAM-TMMIN dan PT Astra Daihatsu Motor

C. VISI DAN MISI PERUSAHAAN.

Visi : Menjadi yang terdepan di dalam bidang manufacturing maupun distribusi sebagai upaya kami untuk menjadi perusahaan otomotif berkelas internasional.

Misi :

a. Menjadi pemimpin dalam industri otomotif Indonesia b. Selalu mengutamakan kepuasan pelanggan

c. Selalu memberikan kontribusi bagi pembangunan ekonomi dan sosial d. Meningkatkan kesejahteraan melalui pembinaan kepercayaan dengan

karyawan, dealer, dan pemasok

e. Memelihara kelangsungan lingkungan hidup dan keselamatan kerja

f. Menjunjung tinggi kemampuan invidu tanpa mengesampingkan kerjasama tim

Filosofi :

a. Memproduksi barang dan jasa yang berkualitas tinggi dengan langkah-langkah yang professional guna memberikan kontribusi kepada negara, bangsa dan masyarakat.

b. Berkembang bersama karyawan, dealer dan supplier atas dasar kepercayaan dan saling menghargai.

D. STUKTUR ORGANISASI PT TMMIN

Bagi suatu perusahaan, keberadaan struktur organisasi memberikan beberapa sumbangan dukungan yang sangat berarti dan positif. Hal ini didasarkan pada apa yang terkandung di dalam struktur keorganisasian itu sendiri yang memuat gambaran tentang suatu wewenang dan tanggung jawab yang terarah diantara pelaku di perusahaan. Seperti kita ketahui bahwa keefektifan suatu perusahaan akan tergantung dari pada manajemen yang ditetapkan pada perusahaan tersebut, serta manajemen yang baik akan tercapai apabila tugas serta wewenang yang diemban oleh masing-masing pelaku organisasi perusahaan dapat terarah dan memberikan informasi yang jelas.

Struktur organisasi dari satu perusahaan berkaitan erat dengan pembagian tugas, wewenang dan tanggung jawab sesuai dengan job description masing-masing komponen. Struktur organisasi juga terdiri dari beberapa hubungan yang relatif tetap dan mantap antara pekerjaan dan kelompok pekerjaan. Tujuan utama dari kelompok organisasi adalah menyalurkan prilaku orang dan kelompok di dalam suatu pekerjaan untuk menghasilkan hasil yang efektif dan efisien.

Empat keputusan penting dari manajemen dalam menentukan struktur organisasi adalah menentukan spesialisasi pekerjaan, departemenisasi, menentukan tentang kendala dan penampilan wewenang. Keempat keputusan penting tersebut saling berhubungan dan saling berkaitan satu sama lain. Walaupun masing-masing mempunyai persoalan khusus tertentu yang dapat dipertimbangkan terpisah dari yang lain.

Pada PT TMMIN, keberadaan struktur organisasi sama halnya dengan perusahaan-perusahaan lainnya yang menganggap penting dan positif. Dalam hal ini struktur organisasi yang ditetapkan oleh PT TMMIN adalah organisasi staf dan organisasi garis. Hal tersebut dipilih dengan pertimbangan agar fungsi personal dan administrasi secara struktural, baik vertikal maupun horizontal dapat tetap berjalan secara serasi dan seimbang.

Struktur organisasi di PT TMMIN, didasarkan pada pembagian tugas dan tanggung jawab yang sesuai dengan kegiatan atau usaha di perusahaan tersebut. Badan tertinggi adalah Board Of Director (BOD). Secara lengkap struktur organisasi PT TMMIN dapat dilihat pada Lampiran 1.

E. TOYOTA INTERNSHIP PROGRAM

Toyota sebagai salah satu perusahaan otomotif terbesar dunia kian hari mengalami pangsa pasar yang terus naik. Secara langsung hal ini jelas akan meningkatkan kuntitas produksi per harinya.

Untuk mencapai target kuantitas tersebut dibutuhkan pula tenaga lebih, baik berupa mesin, equipment maupun tenaga manusia. Tenaga manusia yang dibutuhkanpun harus benar-benar handal. Oleh karena itu Toyota menggunakan beberapa metode untuk melakukan perekrutan karyawan.

Beberapa metode tersebut akan dijelaskan seperti dibawah ini : 1. Langsung

Merekrut secara langsung dari umum melalui informasi di internet maupun lewat media cetak dan informasi.

2. Kerjasama dengan universitas

Perekrutan melalui universitas-universitas yang dianggap cukup berkualitas. Melalui hal ini diharapkan mendapat bibit yang bernar-benar bermutu dan mampu bersaing.

3. Intership Program

Proses kerjasama dengan universitas yang saling menguntungkan. Dari pihak Universitas sendiri akan mempermudah bagi para mahasiswanya untuk mendapatkan tempat kerja praktek. Bagi pihak Toyota mahasiswa tersebut diharapkan mampu membrikan inovasi maupun improvement untuk meningkatkan unjuk kerja perusahaan tersebut.

Toyota Internship Program memberi kewajiban bagi para pesertanya untuk melakukan improvement dan mempresentasikannya di Head Office yaitu di Human Resources Division. Di program ini terlihat hubungan timbal balik, bagi mahasiswa sendiri yang membutuhkan tempat kerja praktek. Bagi

Toyota program ini juga merupakan salah satu jalan untuk melakukan perekrutan karyawan.

Perekrutan karyawan baru ditinjau dari beberapa aspek. Selain dilihat dari unjuk kerja di Lapangan, yaitu dengan cara rekomendasi dari mentor supaya orang yang bersangkutan ditarik untuk menjadi karyawan Toyota. Perekrutan juga dilihat dari hasil penilaian pada saat proses presentasi improvement yang telah dibuat.

Di sini mahasiswa dituntut untuk bisa beradaptasi dan mampu untuk mengatur waktu secara tepat. Dengan mengikuti program ini diharapkan mehasiswa telah melakukan adaptasi dengan dunia kerja dan siap bekerja ketika dibutuhkan. Keuntungan lain bagi mahasiswa selain membantu proses kelulusan, kesempatan bekerja. Sebuah tawaran yang cukup menarik untuk melakukan kerja praktek.

F. LETAK DAN LUAS PERUSAHAAN

PT TMMIN mempunyai beberapa lokasi kantor dan plant yaitu: 1. Kantor Pusat (Head Office)

Kantor pusat PT TMMIN berada di Jl. Yos Sudarso, Sunter II, Jakarta 14330. Untuk lebih jelasnya dapat dilihat pada Gambar 2. Sedangkan Websitenya adalah http://www.toyota.co.id.

2. Sunter I Plant

Salah satu pabrik PT TMMIN berada di Jl. Laks. Yos Sudarso, Sunter I, Jakarta 14330. Untuk lebih jelasnya dapat dilihat pada Gambar 3.

Gambar 3. Peta Lokasi Plant Sunter 1 3. Sunter II Plant

Salah satu pabrik PT TMMIN berada di Jl. Gaya Motor Raya, Sunter II, Jakarta 14330. Untuk lebih jelasnya dapat dilihat pada Gambar 4.

4. Karawang Plant

Sedangkan pabrik yang terakhir dan memiliki teknologi yang lebih modern dibandingkan dengan pabrik-pabrik PT TMMIN yang ada di Indonesia berada di Jl. Permata Raya Lot DD-1, Kawasan Industri KIIC (Tol Jakarta-Cikampek Km 47) Karawang, West Java 41361. Untuk lebih jelasnya dapat dilihat pada Gambar 5 dan Gambar 6.

Karawang Plant mulai dibangun pada tanggal 26 Mei 1996 dan mulai beroperasi pada tanggal 10 Maret 1998. Pada plant dengan luas 1.000.000 m2 ini terdapat empat shop dan beberapa gedung lainnya yaitu: a. Press Shop dengan luas bangunan 6.000 m2

b. Welding Shop dengan luas bangunan 20.000 m2 c. Painting Shop dengan luas bangunan 13.200 m2 d. Assembly Shop dengan luas bangunan 24.000 m2

Gambar 4. Peta Lokasi Plant Karawang

Gedung lainnya dengan luas bangunan 15.000 m2. Untuk lebih jelasnya, berikut ini adalah layout Karawang Plant PT TMMIN, yaitu:

Gambar 5. Layout PT TMMIN Plant Karawang G. KEGIATAN DIVISI-DIVISI PERUSAHAAN

Kegiatan yang dilakukan di PT Toyota Motor Manufacturing Indonesia dapat dispesifikasikan menjadi kegiatan pada tiap-tiap plant, yaitu : 1. Stamping Plant

a. Manufaktur bagian-bagian body stamping untuk keperluan pembuatan kendaraan komersial Toyota.

b. Manufaktur frame untuk kendaraan komersial Toyota.

c. Manufaktur bagian-bagian sub-assembly dari body seperti : engine-hood, back-door, rear-door, front-door.

d. Manufaktur tanki bahan bakar, pipa pengeluaran untuk kendaraan komersial dan kendaraan penumpang.

e. Manufaktur peralatan stamping dan alat bantu perakitan untuk pembuatan body.

f. Mengekspor peralatan stamping ke Thailand dan Filiphina serta alat bantu perakitan ke Venezuela, Jepang dan Pakistan

2. Engine Plant

a. Manufaktur mesin 5K, 7K dan 1TR (1500cc, 1800cc, 2000cc sampai 2700cc) untuk produk Kijang dan Kijang Innova.

b. Manufaktur mesin 14B (3600cc) untuk produk Toyota Dyna. c. Manufaktur mesin 5A (1500cc) untuk produk Toyota Soluna.

d. Manufaktur mesin 7A (1800cc) untuk produk Toyota Corolla dan Corona.

e. Manufaktur mesin 5S (2400cc) untuk produk Toyota Camry. f. Manufaktur mesin 2JS (3000cc) untuk produk Toyota Crown.

g. Melakukan proses pemesinan bagian-bagian mesin seperti : inhaust manifold, exhaust manifold, fly-whell, crank-shaft, crank-cap, blok silinder, kepala silinder, penutup kepala silinder dan piston.

h. Melakukan ekspor mesin tipe 5K ke Malaysia dan Jepang. 3. Casting Plant

Membuat blok silinder, crank-shaft, crank-cap dan flywheel untuk lebih lanjut di mesin di engine plant.

4. Parts Center

Memproduksi, menjual, mendistribusikan bagian-bagian dari kendaraan yang di jual oleh Toyota.

5. Training Center

Melakukan training baik bagi para mekanik Toyota maupun unutk umum, yang diantaranya mencakup kegiatan kerja magang kerja bagi para pelajar. 6. Assembly Plant

Melakukan perakitan kendaraan jenis :

a. Kijang Innova 2000cc bensin dan 2400cc diesel. b. Fortuner 2700cc bensin dan 4000cc V6.

c. Tuck Dyna 3600cc diesel 4 roda dan 6 roda (PT Sugity) d. Land Cruiser 4200cc Standard dan Deluxe.

e. Soluna 1500cc 16 valve XLI dan GLI f. Corolla 1800cc 16 valve Twin Cam EFI g. Camry 2400cc 16 valve Twin Cam EFI

h. Crown 3000cc 24 valve Twin Cam EFI (Royal Saloon dan Automatic Transmition)

7. Welding Plant

a. Produksi : Body, Frame (Chasiss), CKD Part, welding jig. b. Body Shop

1) Floor Space = 20,16 m2

2) Kapasitas produksi maksimum = 90.000 per 2 shift per tahun dengan tack time 2,3 menit per unit.

3) Produksi Body (KF Shell Body, Crown, Land Cruiser) dan CKD (KF part ke Malaysia dan Vietnam)

4) Special feature :

a) Body : robot auto spot welding, 6 robot untuk di under body dan 16 robot untuk di main body respot.

b) Frame : robot CO2 welder, 4 robot untuk di side rail CKD dan

IV. TINJAUAN PUSTAKA

A. ERGONOMIKA

Ergonomika berasal dari bahasa Yunani, yaitu Ergon berarti kerja dan Nomos berarti aturan atau hukum alam. Menurut Iftikar Z. Sutalaksana, et.al. (1979), ergonomi didefinisikan sebagai suatu cabang ilmu yang secara sistematis memanfaatkan informasi mengenai sifat, kemampuan, dan keterbatasan manusia untuk merancang suatu sistem kerja sehingga orang atau pekerja yang ada di dalamnya dapat hidup dan bekerja dengan baik, yaitu mencapai tujuan yang diinginkan dengan efektif, aman, dan nyaman.

Menurut Eko Nurmianto (2004), istilah ergonomi didefinisikan sebagai studi tentang aspek-aspek manusia dalam lingkungan kerjanya yang ditinjau secara anatomi, fisiologi, psikologi, engineering, manajemen, dan disain/perancangan. Ergonomi berkenaan pula dengan optimasi, efisiensi, kesehatan, keselamatan, dan kenyamanan manusia di tempat kerja, di rumah dan tempat rekreasi. Di dalam ergonomi dibutuhkan studi tentang sistem dimana antara manusia, fasilitas kerja, dan lingkungan kerja dapat saling berinteraksi dengan tujuan utama yaitu menyesuaikan suasana kerja dengan manusianya. Ergonomi dapat berperan pula sebagai disain pekerjaan pada suatu organisasi, misalnya penentuan jumlah istirahat, pemilihan jadwal pergantian waktu kerja (shift kerja), peningkatan variasi pekerjaan, dan lain-lain.

Menurut International Ergonomics Association (IEA), ergonomika dapat diartikan sebagai disiplin ilmu yang mempelajari tentang interaksi antara manusia dan elemen lainya dalam sistem yang berhubungan dengan perancangan, pekerjaan, produk dan lingkungannya untuk mendapatkan kesesuaian antara kebutuhan, kemampuan, dan keterbatasan manusia (Syuaib, 2003). Human Factors (disebut juga Human Engineering) adalah nama lain ergonomika yang biasa digunakan di Amerika Utara dan sebagian Amerika Serikat. Zander (1972) menyatakan bahwa ergonomika atau human factors adalah serupa, keduanya memfokuskan pada manusia dan hubungannya

dengan produk, peralatan, fasilitas, prosedur, dan lingkungan yang digunakan pada pekerjaan dan kehidupan sehari-hari.

Pada dasarnya ergonomika memiliki tujuan penting. Pertama, menaikkan efektifitas dan efisiensi pekerjaan, serta aktivitas lain yang dilakukan, termasuk menaikkan kemampuan pengguna, mengurangi kesalahan dan meningkatkan produktifitas. Kedua, menaikkan keinginan tertentu manusia; seperti keselamatan, kenyamanan, penerimaan pengguna, kepuasan kerja, dan kualitas kehidupan, sama halnya dengan mengurangi kelelahan dan stress (Fitriani, 2003).

B. SUARA

1. KEBISINGAN

Bunyi atau suara didefinisikan sebagai serangkaian gelombang yang merambat dari suatu sumber getar sebagai akibat perubahan kerapatan dan tekanan udara. Kebisingan merupakan terjadinya bunyi yang tidak dikehendaki termasuk bunyi yang tidak beraturan dan bunyi yang dikeluarkan oleh transportasi dan industri, sehingga dalam jangka waktu yang panjang akan dapat mengganggu dan dapat membahayakan konsentrasi kerja, merusak pendengaran (kesehatan) dan mengurangi efektifitas kerja (Wilson, 1989). Bunyi dikatakan bising apabila mengganggu pembicaraan, membahayakan pendengar, dan mengurangi efektifitas kerja.

Diantara pencemaran lingkungan yang lain, pencemaran/polusi kebisingan dianggap istimewa dalam hal :

1. Penilaian pribadi dan penilaian subyektif sangat menentukan untuk mengenali suara sebagai pencemaran kebisingan atau tidak.

2. Kerusakannya setempat dan sporadis dibandingkan dengan pencemaran air dan pencemaran udara (bising pesawat udara merupakan pengecualian).

Mengenai karakteristik [1] di atas, ada masalah mengenai bagaimana menempatkan kebisingan antara tingkat penilaian subjektif seorang individu yang menangkapnya sebagai "kebisingan" dan tingkat

fisik yang dapat diukur secara obyektif. Dengan karakteristik [2], tidak ada perbedaan jelas antara siapa agresornya dan siapa korbannya, sebagaimana yang sering terjadi ada korban-korban dari kebisingan akibat piano dan karaoke.

2. TIGA UNSUR SUARA

Seseorang yang menangkap suara dari sumber suara akan merasakan nyaring, tinggi, dan nada suara yang dipancarkan. Ini adalah tolak ukur yang menyatakan mutu sensorial dari suara dan dikenal sebagai tiga unsur dari suara.

Sebagai ukuran fisik dari kenyaringan, ada amplitudo dan tingkat tekanan suara. Untuk tingginya suara adalah frekwensi. Tentang nada, ada sejumlah besar ukuran fisik, kecenderungan jaman sekarang adalah menggabungkan segala yang merupakan sifat dari suara, termasuk tingginya, nyaringnya dan distribusi spektral sebagai "nada".

3. FREKWENSI DAN PANJANG GELOMBANG

Pikirkan sejenak tentang partikel-partikel dari mana udara dibuat. Di mana partikel-partikel ini padat, tekanan udara bertambah, di mana partikel-partikel jarang, tekanan berkurang. Gejala yang disebarkan oleh perubahan tekanan ini disebut sebagai gelombang suara. Suatu gelombang suara memancar dengan kecepatan suara dengan gerakan seperti gelombang. Jarak antara dua titik geografis (yaitu dua titik di antara mana tekanan suara maksimum dari suatu suara murni dihasilkan) yang dipisahkan hanya oleh satu periode dan yang menunjukkan tekanan suara yang sama dinamakan "gelombang suara", yang dinyatakan sebagai λ (m). Kemudian, apabila tekanan suara pada titik sembarangan berubah secara periodik, jumlah berapa kali di mana naik-turunnya periodik ini berulang dalam satu detik dinamakan "frekwensi", yang dinyatakan sebagai f (Hz, lihat Gambar 6.). Suara-suara berfrekwensi tinggi adalah suara tinggi, sedangkan yang berfrekwensi rendah adalah suara rendah. Hubungan

antara kecepatan suara c (m/s), gelombang λ dan frekwensi f dinyatakan sebagai berikut:

c = f x λ ... (5) Panjang gelombang dari suara yang dapat didengar adalah beberapa sentimeter dan sekitar 20 m. Kebanyakan dari obyek di lingkungan kita ada dalam lingkup ini. Mutu suara, yang dipengaruhi oleh kasarnya permukaan-permukaan yang memantulkan suara, tingginya pagar-pagar dan faktor-faktor lainnya, akan berbeda sebagai perbandingan dari panjang gelombang terhadap dimensi obyek, karena itu masalahnya menjadi lebih rumit.

Gambar 6. Gelombang Sinusoidal

4. GARIS BENTUK KENYARINGAN

Dikatakan bahwa batas perbedaan suara yang bisa terdengar oleh rata-rata orang adalah 20 - 20,000 Hz, tetapi bisa terdengarnya tersebut tergantung pada frekwensi. Tes-tes (hearing) psikiatris menghasilkan garis bentuk kenyaringan seperti yang tampak pada Gambar 7. Kurva menggunakan 1000 Hz dan 40 dB sebagai referensi untuk suara murni dan memplot suara referensi ini dengan tingkat-tingkat yang bisa terdengar dari kenyaringan yang sama pada berbagai frekwensi.

tingkat tekanan suara dan frekwensi. Bahkan dalam lingkup yang bisa terdengar, frekwensi-frekwensi rendah dan tinggi sulit untuk ditangkap dibutuhkan kepekaan tinggi pada lingkup 1 - 5 kHz.

Gambar 7. Garis Bentuk Kenyaringan

Apabila tingkat kenyaringan dari suatu suara dikurangi, pada suatu titik tertentu, suara tidak lagi terdengar. Tingkat ini juga berbeda sesuai dengan frekwensi. Tingkat ini diindikasikan sebagai tingkat minimum yang bisa terdengar (garis titik-titik) pada Gambar 7. Tingkat minimum yang bisa terdengar pada 20 dB atau lebih dipandang sebagai kesulitan pendengaran.

5. AKIBAT-AKIBAT KEBISINGAN

Menurut definisi kebisingan yang disebutkan di atas, apabila suatu suara mengganggu orang yang sedang membaca atau mendengarkan musik, maka suara itu adalah kebisingan bagi orang itu meskipun orang-orang lain mungkin tidak terganggu oleh suara tersebut. Meskipun pengaruh suara banyak kaitannya dengan faktor-faktor psikologis dan emosional, ada kasus-kasus di mana akibat-akibat serius seperti kehilangan pendengaran terjadi karena tingginya tingkat kenyaringan suara pada tingkat tekanan suara berbobot A atau karena lamanya telinga terekspos terhadap kebisingan tersebut.

Kebisingan yang terjadi dalam pabrik dapat mengganggu kinerja pekerja dan pada taraf buruk yang dapat menyebabkan kehilangan fungsi pendengaran. Pada lingkungan kerja, kebisingan yang terjadi tidak boleh menimbulkan kerugian bagi pekerja, maka perlu dilakukan perancangan lingkungan kerja yang aman dan nyaman. Kebisingan dapat meliputi variasi yang luas dari situasi bunyi yang dapat merusak pendengaran. Kebisingan di lingkungan kerja berakibat buruk bagi kesehatan, diantaranya adalah kehilangan pendengaran sementara, merusak pendengaran, gangguan pada susunan syaraf pusat dan organ keseimbangan, serta dapat menurunkan kinerja berupa kurangnya perhatian terhadap pekerjaan, komunikasi dan konsentrasi sehingga terjadi kesalahan-kesalahan dalam bekerja. Berikut ini tabel yang menjelaskan akibat-akibat yang dihasilkan oleh kebisingan.

Tabel 3. Jenis-Jenis dari Akibat-Akibat Kebisingan

Tipe Uraian

Kehilangan pendengaran

Perubahan ambang batas sementara akibat kebisingan, Perubahan ambang batas permanen akibat kebisingan.

Akibat-akibat badaniah

Akibat-akibat fisiologis

Rasa tidak nyaman atau stres meningkat, tekanan darah meningkat, sakit kepala, bunyi dering Gangguan emosional Kejengkelan, kebingungan Gangguan gaya hidup

Gangguan tidur atau istirahat, hilang konsentrasi waktu bekerja, membaca dsb. Akibat-akibat

psikologis

Gangguan pendengaran

Merintangi kemampuan mendengarkann TV, radio, percakapan, telpon dsb.

Sumber : www.menlh.go.id

Menurut Buchari (2007), berdasarkan pengaruhnya terhadap manusia bising dapat dibagi menjadi tiga, yaitu :

1. Bising yang mengganggu (Irritating noise). Intensitasnya tidak terlalu keras, misalnya : suara mendengkur.

2. Bising yang menutupi (Masking noise). Merupakan bunyi yang menutupi pendengaran yang jelas. Secara tidak langsung bunyi ini akan membahayakan keselamatan dan kesehatan tenaga kerja, karena teriakan atau tanda bahaya tenggelam dalam bising sumber bunyi.

3. Bising yang merusak (Damaging/Injurious noise). Merupakan bunyi yang intensitasnya melebihi nilai ambang batas kebisingan. Bunyi jenis ini akan merusak atau menurunkan fungsi pendengaran.

Menurut Moriber (1974), kebisingan pada berbagai level intensitas dapat mengakibatkan kerusakan yang bertingkat-tingkat. Kerusakan ini antara lain :

a. Jika peningkatan ambang dengar > 80 dB(A), menyebabkan kerusakan pendengaran sebagian.

b. Jika peningkatan ambang dengar antara 120 - 125 dB(A), menyebabkan gangguan pendengaran sementara.

c. Jika peningkatan ambang dengar antara 125 - 140 dB(A), bisa menyebabkan telinga sakit.

d. Jika peningkatan ambang dengar < 150 dB(A), menyebabkan kehilangan pendengaran permanen.

McCornick dan Sanders (1970) menyatakan bahwa secara garis besar, ditinjau dari penyebabnya, gangguan pendengaran dikelompokan menjadi dua, yaitu :

1. Gangguan pendengaran akibat kebisingan kontinyu

Kebisingan kontinyu menyebabkan gangguan pendengaran sementara yang biasanya bisa sembuh dalam beberapa jam atau hari setelah terkena bising jika terpapar pada selang waktu yang pendek. Akan tetapi dengan tambahan terkena bising, daya penyembuh akan menurun dan terus menurun sehingga mengakibatkan gangguan pendengaran permanen.

2. Gangguan pendengaran akibat kebisingan tidak kontinyu

Hal ini disebabkan karena kebisingan yang timbul selang-seling (mesin yang dioperasikan sesaat), impulsif berulang (mesin tempa), dan impulsif (senjata api). Tekanan kebisingan tinggi ini dapat menyebabkan kehilangan pendengaran yang biasanya terjadi dalam jangka waktu yang relatif lama tergantung berapa sering dan intensitas yang ditimbulkan.

Menurut Chanlett (1979), menyatakan bahwa selain berdampak pada gangguan pendengaran, terdapat efek kebisingan lainya, yaitu : a. Gangguan tidur dan istirahat

b. Mempengaruhi kapasitas kerja pekerja,

c. Dalam segi fisik, seperti pupil membesar dan lain-lain,

d. Dalam segi psikologis, seperti stress, penyakit mental, dan perubahan sikap atau kebiasaan.

Pada dasarnya pengaruh kebisingan pada jasmani para pekerja dibagi menjadi dua golongan (Soemanegara, 1975), yaitu :

1. Tidak mempengaruhi sistem penginderaan tetapi mempengaruhi berupa keluhan samar-samar dan tidak jelas berwujud penyakit.

2. Pengaruh terhadap indera pendengaran baik bersifat sementara maupun bersifat permanen (tetap), terdiri dari :

a. Accoustic trauma, yaitu tiap-tiap pelukan insidental yang merusakan sebagian atau seluruh alat-alat pendengaran disebabkan oleh letupan senjata api, ledakan-ledakan atau suara dahsyat.

b. Occuptional deafness, yaitu kehilangan sebagian atau seluruh pendengaran seseorang yang bersifat permanen pada satu atau kedua telinga yang disebabkan oleh kebisingan atau suara gaduh yang terus menerus di lingkungan kerja.

C. ALAT YANG DIPAKAI DALAM PENGUKURAN DAN ANALISA

Terdapat banyak skala jenis alat ukur kebisingan dan analisis suara. Semakin berkembangnya teknologi menyebabkan alat pengukuran semakin modern dan sederhana dengan kemampuan lebih stabil dalam pengoperasian, dapat dibawa kemana-mana, menggunakan baterai, dan dapat digunakan untuk berbagai skala pengukuran.

Input dari alat ukur ini adalah sinyal akustik. Komponen yang digunakan adalah transducer yang mana dapat menangkap perubahan tekanan suara ke dalam bentuk sinyal yang berikutnya akan diubah menjadi voltase. Hasil dari transducer tersbut masih terlalu kecil (mV) sehingga dibutuh amplifier untuk menguatkan sinyal elektrik tersebut. Setelah itu, sinyal elektik