LAPORAN KERJA PRAKTEK DI PT PERKEBUNAN NUSANTARA VII

CHICHI AYU MARIA 14 06 07991

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI UNIVERSITAS ATMA JAYA YOGYAKARTA

YOGYAKARTA 2017

iii

KATA PENGANTAR

Puji syukur dipanjatkan ke hadirat Tuhan yang Maha Esa karena rahmat dan kuasa-Nya sehingga kegiatan dan penyusunan laporan Kerja Praktek di PT Perkerbunan Nusantara VII telah selesai. Kerja Praktek dilaksanakan selama 1 bulan, yaitu pada tanggal 3 Juli 2017 sampai dengan 05 Agustus 2017.

Penyusunan laporan Kerja praktek ini sebagai syarat akademis yang wajib dipenuhi oleh mahasiswa dalam menempuh perkuliahan di Fakultas Teknologi Industri Universitas Atma Jaya Yogyakarta serta bukti pertanggungjawaban terhadap kegiatan kera praktek yang telah dilaksanakan. Kerja praktek dilaksanakan dengan tujuan untuk memperkenalkan dunia kerja serta mempraktekkan teori yang telah didapatkan di perkuliahan.

Pada penyusunan laporan ini, penulis tidak luput dari bantuan oleh berbagai hormat maka dengan kerendahan hati diucapkan terima kasih kepada:

1. Bapak V. Ariyono, S.T., M.T. selaku Ketua Program Studi Teknik Industri. 2. Ibu Deny Ratna Yuniartha, S.T., M.T. selaku Koordinator Kerja Praktek. 3. Bapak Dr. A. Teguh Siswantoro selaku dosen pembimbing Kerja Praktek. 4. Bapak Lomuk Harianja selaku pembimbing lapangan.

5. Keluarga yang senantiasa memberikan dukungan, doa, dan motivasi. 6. Seluruh karyawan PT Perkerbunan Nusantara VII yang telah membantu

selama pelaksanaan Kerja Praktek.

7. Teman-teman yang senantiasa memberi dukungan

Yogyakarta, 05 Agustus 2017

iv

DAFTAR ISI

HALAMAN JUDUL ... i

HALAMAN PENGESAHAN ... ii

KATA PENGANTAR ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ... vi

DAFTAR GAMBAR ... vii

BAB 1 PENDAHULUAN 1.1. Latar Belakang ... 1

1.2. Tujuan ... 1

1.3. Tempat dan Waktu Pelaksanaan ... 2

BAB 2 TINJAUAN UMUM PERUSAHAAN 2.1. Sejarah Singkat Perusahaan ... 3

2.2. Struktur organisasi ... 5

2.3. Manajemen Perusahaan ... 5

BAB 3 TINJAUAN SISTEM PERUSAHAAN 3.1. Proses Bisnis ... 11

3.2. Produk yang Dihasilkan ... 12

3.3. Proses Produksi ... 12

3.4. Fasilitas Produksi ... 16

BAB 4 TINJAUAN PEKERJAAN MAHASISWA 4.1. Latar Belakang Pemilihan Bagian ... 18

4.2. Tujuan dan Manfaat Pelaksanaan Pekerjaan ... 18

4.3. Metodologi Pelaksanaan Pekerjaan ... 19

4.4. Usulan Tinjauan ... 25 LAPORAN KERJA PRAKTEK

DI PT PERKEBUNAN NUSANTARA VII

CHICHI AYU MARIA 14 06 07991

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI UNIVERSITAS ATMA JAYA YOGYAKARTA

YOGYAKARTA 2017

v

BAB 5 KESIMPULAN DAN SARAN

5.1. Kesimpulan ... 28 5.2. Saran ... 28 LAMPIRAN ... 29

LAPORAN KERJA PRAKTEK DI PT PERKEBUNAN NUSANTARA VII

CHICHI AYU MARIA 14 06 07991

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI UNIVERSITAS ATMA JAYA YOGYAKARTA

YOGYAKARTA 2017

vi

DAFTAR TABEL

Tabel 4.1. Suhu Pengasapan selama 6 hari ... 23 LAPORAN KERJA PRAKTEK

DI PT PERKEBUNAN NUSANTARA VII

CHICHI AYU MARIA 14 06 07991

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI UNIVERSITAS ATMA JAYA YOGYAKARTA

YOGYAKARTA 2017

vii

DAFTAR GAMBAR

Gambar 2.1. Struktur Organisasi PTPN VII ... 4

Gambar 3.1. Proses Bisnis ... 11

Gambar 4.1. Bill Of Material RSS ... 19

Gambar 4.2. Diagram Alir Proses RSS ... 20

Gambar 4.3. Flow Chart Proses Penerimaan sampai Pembekuan ... 22

Gambar 4.4. Proses Pengecekan Warna ... 25

Gambar 4.5. FlowChart Simulasi Proses Inspeksi ... 26 LAPORAN KERJA PRAKTEK

DI PT PERKEBUNAN NUSANTARA VII

CHICHI AYU MARIA 14 06 07991

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI UNIVERSITAS ATMA JAYA YOGYAKARTA

YOGYAKARTA 2017

8 BAB 1 PENDAHULUAN

1.1. Latar Belakang

Program Studi Teknik Industri, Fakultas Teknologi Industri, Universitas Atma Jaya Yogyakarta (PSTI UAJY) mewajibkan semua mahasiswanya untuk melaksanakan kerja praktek sesuai dengan Kurikulum di PSTI UAJY. PSTI UAJY memandang kerja praktek sebagai wahana atau sarana bagi mahasiswa untuk mengenali suasana di industri serta menumbuhkan, meningkatkan, dan mengembangkan etos kerja profesional sebagai calon sarjana Teknik Industri.

Kerja praktek dapat dikatakan sebagai ajang simulasi profesi mahasiswa Teknik Industri. Paradigma yang harus ditanamkan adalah bahwa selama kerja praktek mahasiswa bekerja di perusahaan yang dipilihnya. Bekerja, dalam hal ini mencakup kegiatan perencanaan, perancangan, perbaikan, penerapan dan pemecahanan masalah. Oleh karena itu, dalam kerja praktek kegiatan yang dilakukan oleh mahasiswa adalah:

1. Mengenali ruang lingkup perusahaan

2. Mengikuti proses kerja di perusahaan secara kontinu

3. Melakukan dan mengerjakan tugas yang diberikan oleh atasan, supervisor atau pembimbing lapangan

4. Mengamati perilaku sistem

5. Menyusun laporan dalam bentuk tertulis 6. Melaksanakan ujian kerja praktek 1.2. Tujuan

Hal-hal yang ingin dicapai melalui pelaksanaan Kerja Praktek ini adalah:

a.

Melatih kedisiplinan.b.

Melatih kemampuan berinteraksi dengan bawahan, rekan kerja, dan atasan dalam perusahaan.c.

Melatih kemampuan untuk beradaptasi dengan lingkungan kerja.d.

Mengamati secara langsung aktivitas perusahaan dalam berproduksi dan menjalankan bisnis.LAPORAN KERJA PRAKTEK DI PT PERKEBUNAN NUSANTARA VII

CHICHI AYU MARIA 14 06 07991

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI UNIVERSITAS ATMA JAYA YOGYAKARTA

YOGYAKARTA 2017

9

e.

Melengkapi teori yang diperoleh di perkuliahan dengan praktek yang ada di perusahaan.f.

Menambah wawasan mengenai sistem produksi dan sistem bisnis. 1.3. Tempat dan Waktu Pelaksanaan Kerja PraktekKerja Praktek ini dilaksanakan terhitung mulai tanggal 03 Juli 2017 sampai dengan 05 Agustus 2017 di PT. Perkebunan Nusantara VII (Persero) terletak di desa Kalipapan Kecamatan Negeri Agung Kabupaten Way kanan Provinsi Lampung. Areal tersebut terbentuk Unit Usaha yang terdiri dari beberapa Afdeling yaitu Afdeling 1 sampai Afdeling 7. Jarak perkebunan ke kantor dereksi ± 160 km, ke kabupaten ± 60 km, dan jarak perkebunan ke kecamatan ± 20 km. semua dapat ditempuh dengan jalan darat sedangkan lokasi emplasemen berada di dalam areal PT Perkebunan Nusantara VII.

LAPORAN KERJA PRAKTEK DI PT PERKEBUNAN NUSANTARA VII

CHICHI AYU MARIA 14 06 07991

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI UNIVERSITAS ATMA JAYA YOGYAKARTA

YOGYAKARTA 2017

10 BAB 2

TINJAUAN UMUM PERUSAHAAN

2.1. Sejarah Singkat Perusahaan

2.1.1. Sejarah Perusahaan (sekaligus perkembangannya)

PT. Perkebunan Nusantara VII Unit Tulung Buyut merupakan salah satu diantara Unit dalam lingkungan PT. Perkebunan Nusantara VII yang mengelola Budidaya Tanaman Karet. Letak Unit ini ± 60 km arah Timur Ibu kota Kabupaten Way Kanan, dan ± 175 km dari Ibu kota Propinsi Lampung, dengan ketinggian tempat ± 82 m diatas permukaan laut. Jenis tanahnya adalah “Podsolik Merah Kuning” dengan bahan induk Tufa asam, latosol dan sebagian kecil alluvial. Type iklim B dengan rata-rata curah hujan bulanan lebih dari 200 mm sepanjang tahun, sehingga keadaan musim normal daerah ini tidak mengalami kering yang berkepanjangan. Perkebunan ini dibangun pada tahun 1930 oleh PT. Internatio Belanda. Tahun 1957 diambil alih oleh Pemerintah Republik Indonesia dalam rangka Nasionalisasi dengan budidaya tanaman karet dan hasil olah karet konvensional berupa RSS (Ribbed Smoked Sheet). Setelah pengambilan alihan (Nasionalisasi) pada tanggal 10 Desember 1957, terjadi perubahan status dari Perusahaan Negara (PN) menjadi Perseroan Terbatas (PT) Perkebunan X (Persero) pada tanggal 30 Juni 1980. Sejalan dengan perkembangan areal dan meningkatnya produksi, maka pada tahun 1988 dan 1994 dibangun pabrik pengolahan karet remah (CRF) dengan kapasitas masing-masing 20 ton kk/hari. Dan dilengkapi dengan unit pengolahan Limbah yang telah memnuhi standar Bapedal. Dengan dibangunnya pabrik CRF, maka mulai tahun 1989 sudah dapat diproduksi karet remah (SIR) disamping produksi RSS yang telah ada. Sehingga dengan adanya Restrukturisasi PT. Perkebunan pada tanggal 11 maret 1996 dengan akte Notaris Harum Kamil,S.H. No. 40 berubah menjadi PT Perkebunan Nusantara VII (Persero).

LAPORAN KERJA PRAKTEK DI PT PERKEBUNAN NUSANTARA VII

CHICHI AYU MARIA 14 06 07991

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI UNIVERSITAS ATMA JAYA YOGYAKARTA

YOGYAKARTA 2017

11 2.2. Struktur Organisasi

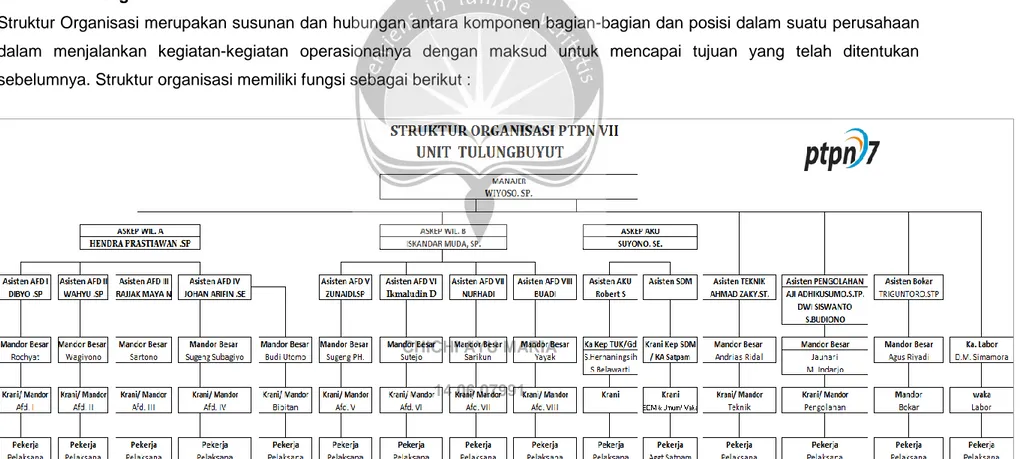

Struktur Organisasi merupakan susunan dan hubungan antara komponen bagian-bagian dan posisi dalam suatu perusahaan dalam menjalankan kegiatan-kegiatan operasionalnya dengan maksud untuk mencapai tujuan yang telah ditentukan sebelumnya. Struktur organisasi memiliki fungsi sebagai berikut :

Gambar 2.1. Stuktur Organisasi PTPN VII Unit Tulung Buyut LAPORAN KERJA PRAKTEK

DI PT PERKEBUNAN NUSANTARA VII

CHICHI AYU MARIA 14 06 07991

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI UNIVERSITAS ATMA JAYA YOGYAKARTA

YOGYAKARTA 2017

12 2.3. Manajemen Perusahaan

2.3.1. Visi dan Misi Perusahaan Visi

PT. Perkebunan Nusantara VII salah satu perusahaan Perkebunan mempunyai visi “ menjadi perusahaan agribisnis dan agroindustri yang tangguh dan berkarakter global “.

Misi

a. Menjalankan usaha agribisnis perkebunan dengan komoditas karet, kelapa sawit, the dan tebu.

b. Mengembangkan usaha berbasis bisnis inti yang mengarah ke integrasi vertical.

c. Mengembangkan teknologi budidaya dan proses yang efisien dan akrab dengan lingkungan untuk menghasilkan produk berstandar, baik untuk pasar domistik maupun international.

d. Memperhatikan kepentingan shareholders dan stakeholders, khususnya karyawan, mitra petani, pemasok, dan mitra usaha untuk bersama-sama mewujudkan daya saing guna menumbuh kembangkan perusahaan.

2.3.2 Nilai-nilai Perusahaan a. Dinamic

Dinamis = Selalu siap dengan perubahan dan tantangan baru dengan selalu belajar dan meningkatkan pengetahuan serta kemampuan. b. On Target

Tepat Sasaran = Bekerja dan tekun demi tercapainya suatu target yang diberikan oleh management

c. Innovative

Inovatif = Aktif dalam memberikan ide dan terobosan baru serta membuka diri terhadap semua dan koreksi demi tercapainya perbaikan yang berkesinambungan.

d. Capable

Mampu = Menyelesaikan tugas dan tanggung jawab dengan penuh amanah dan sungguh-sungguh

LAPORAN KERJA PRAKTEK DI PT PERKEBUNAN NUSANTARA VII

CHICHI AYU MARIA 14 06 07991

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI UNIVERSITAS ATMA JAYA YOGYAKARTA

YOGYAKARTA 2017

13 e. Team Work

Kerjasama = Mampu bekerja sama dengan rekan, karyawan pelaksanan, maupun pimpinan serta tetap menjaga kekompakan antar karyawan di dalam perusahaan

f. Environment Care

Peduli Lingkungan = Senantiasa berusaha untuk selalu menjaga dan peduli terhadap keberlangsungan lingkungan hidup.

2.3.3 Ketenagakerjaan

Pada sub bab ini akan dijelaskan mengenai beberapa hal yang berkaitan dengan tenaga kerja. Ketenagakerjaan yang ada pada PT. Perkebunan Nusantara VII Tulung Buyut berkaitan dengan hal-hal berikut ini:

a. Sumber Daya Manusia

Sumber daya manusia atau SDM merupakan elemen yang sangat penting bagi perusahaan. Ketidakadaannya manusia dalam proses bisnis pada perusahaan membuat perusahaan tersebut akan berjalan dengan baik. Namun tidak sembarangan sumber daya manusia dapat digunakan dalam perusahaan. Dibutuhkan SDM yang memenuhi kompentensi tertentu agar dapat menjalankan proses bisnis perusahaan.

PT. Perkebunan Nusantara VII Tulung Buyut memiliki kebijakan yaitu menerapkan karyawan tetap dan karyawan kontrak. Karyawan kontrak merupakan pekerja yang diambil dari outsourcing yang bisanya ditempatkan pada bagian pengolahan dan pada pekerja bongkar muat dan sebagainya . Karyawan lain yang bekerja selain jenis pekerjaan di atas merupakan karyawan tetap.

b. Prosedur Perekrutan Karyawan

Proses pencarian atau perekrutan tenaga kerja baru di PT. Perkebunan Nusantara VII Tulung Buyut dilakukan dengan bantuan pihak ketiga yaitu LPP yang berkantor di Yogyakarta, pihak PT Perkebunan Nusantara VII Tulung Buyut, menerima karyawan yang diseleksi oleh LPP dan kemudian dilakukan training selama 3 bulan untuk menjadi karyawan outsourcing, dan 1 tahun training untuk menjadi karyawan tetap

LAPORAN KERJA PRAKTEK DI PT PERKEBUNAN NUSANTARA VII

CHICHI AYU MARIA 14 06 07991

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI UNIVERSITAS ATMA JAYA YOGYAKARTA

YOGYAKARTA 2017

14 c. Pembagian Jam Kerja

Sistem pembagian jam kerja yang ada di PT. Perkebunan Nusantara VII Tulung Buyut adalah menggunakan pembagian berdasarkan pekerja shift . Pembagian jam kerja shift ditujukan untuk pekerja yang berada di area produksi, operator mesin, analis dibagian quality management, dan bagian security. Pembagian waktunya sendiri dibagi ke dalam 2 shift yang tiap shift bekerja selama 8 jam kerja., berikut ini pembagian waktu untuk setiap shift :

i. Shift 1

Senin – Kamis : 04.00 - 12.00 WIB Jumat – Sabtu : 04.00 - 11.00 WIB ii. Shift 2

Senin – Sabtu : 14.00 - 23.00 WIB Keterangan :

Istirahat :12.00 – 14.00 WIB

Kebijakan untuk meratakan beban kerja pada pekerja shift, para pekerja dibagi-bagi dalam grup. Terdapat 4 grup terdiri dari 10 sampai 15 pekerja yang nantinya tiap grup akan bergantian shift setiap minggunya.

d. Sistem Pengupahan

PT. Perkebunan Nusantara VII Tulung Buyut memiliki sistem pengupahan yang akan dibayarkan pada setiap bulan tepatnya dipertengah bulan. Pembayaran untuk karyawan tetap dibayarkan melalui rekening masing-masing karyawan, sedangkan untuk karyawan outsourcing untuk gaji dibagikan melalui kantor administrasi. Besaran nilai upah yang diterima tentunya disesuaikan dengan tingkat jabatan yang ditambahkan dengan tunjangan-tunjangan lain. Untuk jabatan atau tingkatan pekerja di PT Perkebunan Nusantara VII Tulung Buyut ini, mengikuti sistem golongan seperti pegawai negeri.

Untuk pekerja outsourcing pengupahan berdasarkan perjanjian atau kontrak yang sebelumnya telah disepakati. Penentuan besaran pengupahan didasarkan pada jenis pekerjaan yang dilakukan.

LAPORAN KERJA PRAKTEK DI PT PERKEBUNAN NUSANTARA VII

CHICHI AYU MARIA 14 06 07991

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI UNIVERSITAS ATMA JAYA YOGYAKARTA

YOGYAKARTA 2017

15

Pada PT. Perkebunan Nusantara VII Tulung Buyut selain mendapatkan gaji pokok para karyawan atau pekerjanya juga mendapatkan tunjangan-tunjangan lain. Tunjangan yang didapatkan oleh para karyawan dan pekerja di PT. Perkebunan Nusantara VII Tulung Buyut adalah sebagai berikut:

i. Tunjangan Hari Raya (Idul Fitri) ii. Bonus Akhir Tahun

iii. Bonus Pencapaian Target Produksi 2.3.4 Fasilitas yang diterima oleh karyawan

Dalam rangka memberikan kepuasan dan rasa nyaman pada para pekerja pihak PT. Perkebunan Nusantara VII, Tulung Buyut memberikan beberapa fasilitas. Fasilitas ini digunakan dan didapatkan oleh para pekerja untuk meningkatkan produktivitasnya. Fasilitas yang diterima oleh karyawan PT. Perkebunan Nusantara VII adalah sebagai berikut:

a. Tunjangan Hari Raya (THR)

Tunjangan Hari Raya atau THR diberikan oleh PT. Perkebunan Nusantara VII sebagai kewajiban perusahaan untuk memberikan tunjangan ketika akan bertepatan dengan hari raya. Pemberian Tunjangan Hari Raya ini sesuai dengan PerMen No.04/Men/1994 tentang pemberian tunjangan hari raya. Dan diberikan kepada karyawan paling lambat 7 hari sebelum hari raya.

b. Jaminan kesehatan (melalui BPJS)

PT. Perkebunan Nusantara VII Tulung Buyut mewajibkan setiap pekerja atau karyawannya memiliki asuransi. Salah satu yang digunakan oleh perusahaan adalah jaminan kesehatan melalui BPJS Ketenagakerjaan. Jaminan kesehatan ini diberikan untuk melindungi para pekerja terutama bagi para pekerja di lingkungan pabrik karena dalam area pabrik banyak sekali kegiatan- kegiatan yang berbahaya. Bagi para pekerja yang berada di office juga diberikan jaminan kesehatan karena tidak menunutup kemungkinan bekerja area office akan mengunjungi area-area pabrik, sehingga tetap perlu diberikan jaminan.

LAPORAN KERJA PRAKTEK DI PT PERKEBUNAN NUSANTARA VII

CHICHI AYU MARIA 14 06 07991

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI UNIVERSITAS ATMA JAYA YOGYAKARTA

YOGYAKARTA 2017

16 c. Kerja Sama

PT. Perkebunan Nusantara VII Tulung Buyut bekerja sama dengan Bank BRI. Karyawannya diberikan fasilitas rekening Bank BRI agar mempermudahkan dalam memberikan gaji dan tunjangan-tunjangan lainnya.

d. Klinik kesehatan

Fasilitas klinik juga diberikan oleh PT. Perkebunan Nusantara VII Tulung Buyut yang merupakan wujud kepedulian perusahaan terhadap kesehatan para karyawannya. Fasilitas ini selain dapat digunakan untuk pengobatan, Klinik juga menyediakan obat-obatan yang mendukung untuk mengobati keluhan-keluhan penyakit ringan yang dialami karyawan. Terdapat tim khusus di klinik ini yang selalu siap siaga dalam menanggulangi jika adanya kecelakaan kerja yang dialami pekerja.

e. Tempat Ibadah (Masjid)

Fasilitas yang diberikan selain untuk kebutuhan jasmani, namun PT. Perkebunan Nusantara VII Tulung Buyut juga memberikan fasilitas bagi kebutuhan rohani para karyawannya. Tempat ibadah diberikan pada keriyawan yang ingin menunaikan kewajibannya beribadah.

f. Mess (Perumahan Karyawan)

PT. Perkebunan Nusantara VII Tulung Buyut juga memberikan fasilitas berupa perumahan Karyawan yang letaknya berada di lingkungan pabrik pengolahan PT Perkebunan Nusantara VII Tulung Buyut. Pemberian fasilitas ini bertujuan untuk meningkatkan efisiensi pekerja.

g. Safety Tools

PT. Perkebunan Nusantara VII Tulung Buyut dalam upayanya meningkatkan keamanan dan keselamatan kerja dari para karyawan terutama pada area pengolahan. PT. Perkebunan Nusantara VII Tulung Buyut memberikan fasilitas alat-alat pelindungan diri terhadap kecelakaan. Fasilitas utama yang diterima semua karyawan adalah berupa sepatu boot dan Masker. Namun bagi pekerja-pekerja khusus seperti di area produksi mendapatkan tambahan perlindungan. Tambahan perlindungan tersebut berupa sarung tangan, masker, dan earplug. PT. Perkebunan Nusantara VII Tulung Buyut juga memberikan alat-alat perlindungan dari kecelakaan

LAPORAN KERJA PRAKTEK DI PT PERKEBUNAN NUSANTARA VII

CHICHI AYU MARIA 14 06 07991

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI UNIVERSITAS ATMA JAYA YOGYAKARTA

YOGYAKARTA 2017

17

yang diberikan melalui bagian devisi K3., supaya para pekerja selalu ingat dalam bekerja selalu mengutamakan kesehatan, dan keselamatan kerja. h. Internet

PT. Perkebunan Nusantara VII Tulung Buyut dalam usahanya meningkatkan produktivitas dari karyawan, memberikan fasilitas berupa layanan internet. Fasilitas ini tentunya hanya digunakan untuk kegiatan- kegiatan yang memiliki kepentingan bagi perusahaan.

LAPORAN KERJA PRAKTEK DI PT PERKEBUNAN NUSANTARA VII

CHICHI AYU MARIA 14 06 07991

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI UNIVERSITAS ATMA JAYA YOGYAKARTA

YOGYAKARTA 2017

18 BAB 3

TINAJUAN SISTEM PERUSAHAAN

Pada bagian bab 3 ini akan dijelaskan mengenai proses bisnis sistem perusahaan produk yang dihasilkan beserta proses-proses produksinya

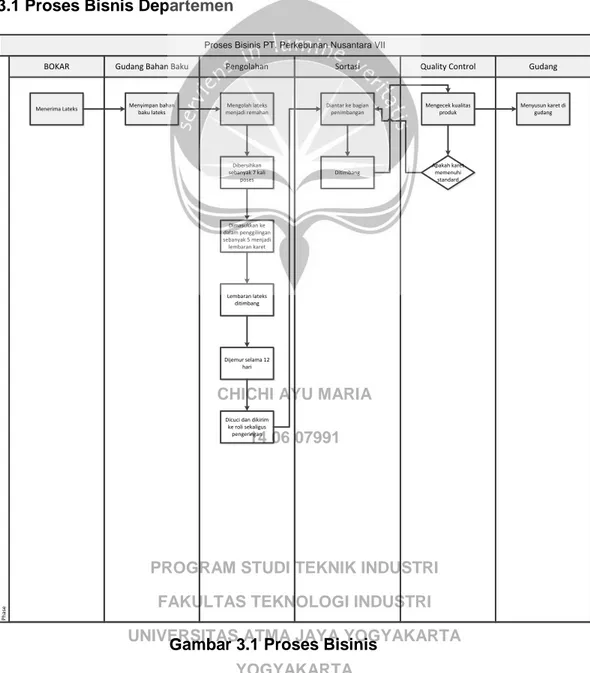

3.1 Proses Bisnis Departemen

Proses Bisinis PT. Perkebunan Nusantara VII

Gudang Bahan Baku

BOKAR Pengolahan Sortasi Quality Control Gudang

P

h

ase

Menerima Lateks Menyimpan bahan baku lateks Mengolah lateks menjadi remahan Dibersihkan sebanyak 7 kali poses Dimasukkan ke dalam penggilingan sebanyak 5 menjadi lembaran karet Lembaran lateks ditimbang Dijemur selama 12 hari

Dicuci dan dikirim ke roli sekaligus pengeringan Diantar ke bagian penimbangan Ditimbang Mengecek kualitas produk Apakah karet memenuhi standard Menyusun karet di gudang

Gambar 3.1 Proses Bisinis LAPORAN KERJA PRAKTEK DI PT PERKEBUNAN NUSANTARA VII

CHICHI AYU MARIA 14 06 07991

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI UNIVERSITAS ATMA JAYA YOGYAKARTA

YOGYAKARTA 2017

19 3.1 Produk yang dihasilkan

Produksi dan Produktivitas Komoditas tanaman yang dihasilkan oleh PTPN VII (Persero) antara lain:

a. Karet Karet merupakan komoditas andalan ekspor yang mempunyai kontribusi penting bagi perusahaan. Produksi yang dihasilkan antara lain: Standar Indonesia Rubber (SIR), Ribber Smoked Sheet (RSS).

b. Kelapa sawit merupakan komoditas dengan areal terluas kedua yang memiliki produktivitas cukup tinggi. Produksi yang dihasilkan antara lain: minyak kepala sawit, inti sawit, dan minyak inti sawit.

c. Teh Komoditi teh yang berada di PTPN VII (Persero) hanya berada di unit usaha Pagar Alam (Pala), dengan produk berupa :

i. Grade I = BOP, BOP I, BOPF, PF, DUST, BP, BT.

ii. Grade II = BP II, BT II, PF II, DUST II, DUST III, DUST IV, FANN II, FANN III

iii. Off Grade = BM, FLUFF, POWDER, RMIT

d. Tebu PTPN VII (Persero) memiliki 2 pabrik gula, yaitu : Cinta Manis di Sumatera Selatan dan Bunga Mayang di Lampung dengan produk yang dihasilkan yaitu : gula dan tetes.

3.2 Proses Produksi

3.3.1. Pengolahan Karet Standard Indonesian Rubber ( SIR ) a. Penerimaan Bahan Olah Karet ( BOKAR )

Bahan olah karet dari masyarakat berupa cup lump/slab. Yang tiba di pabrik ditentukan beratnya dengan menggunakan jembatan timbang atau timbangan duduk. Setelah itu dilakukan sortasi mutu bokar yang terutama diterima dari plasma/pembelian, mutu bokar yang tidak sesuai dengan standard SNI tidak diterima. Bokar dari kebun inti, plasma dan pembelian ditempatkan dilantai semen dan terlindungi dari sinar matahari, dan dikelompokkan sesuai jenis mutunya untuk memudahkan mengatur komposisi, blending agar mutu produk yang dihasilkan memenuhi spesifikasi teknis.

LAPORAN KERJA PRAKTEK DI PT PERKEBUNAN NUSANTARA VII

CHICHI AYU MARIA 14 06 07991

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI UNIVERSITAS ATMA JAYA YOGYAKARTA

YOGYAKARTA 2017

20 b. Pencacahan dan Blending Karet

Sebelum digiling bahan olah karet terutama slab yang tebal harus dibelah/dipotong dengan slab cutter untuk memeriksa kontaminasi dan memudahkan pengolahan selanjutnya . Kotoran pada permukaan bokar dicuci sebelum ke slab cutter. Kemudian bokar dipecah dalam pre breaker menjadi ukuran ± 3 – 5 cm, setelah keluar dari pre breaker cacahan karet masuk dalam bak blending 1 supaya homogen. Cacahan karet dipecah lagi menjadi ukuran kecil ± 2 – 4 cm menggunakan hammermill 1. Cacahan yang diperoleh kemudian dicampur lagi dalam bak blending II kemudian cacahan dipecah lagi menjadi ukuran lebih kecil ukuran ± 1 – 2 cm menggunakan hammermill II. Cacahan yang keluar dicampur lagi dalam bak blending III yang berfungsi supaya cacahan karet tercampur dengan baik.

c. Pembuatan Crep

Cacahan dari bak blending III masuk ke macerator untuk membuat lembaran awal. Lembaran yang keluar dari macerator digiling dengan creper I dan II sambil melakukan pengepakan yang bertujuan agar lembaran crep menjadi homogen, kemudian masuk ke creper III dan akhirnya masuk ke creper finisher ketebalan crep 8 – 10 mm. Selama penggilingan selalu dibarengi pencucian di setiap creper. Crep hasil gilingan ditimbang dan dikeringkan dalam ruangan penggantung pre drying minimal 12 hari.

d. Peremahan dan Pengeringan

Setelah 12 hari di pre drying crepe diremah menggunakan shredder. Selanjutnya remahan dimasukkan ke dalam trolly menggunakan vortex pump dan vibrating screen. Pengisian trolly tidak boleh terlampau padat dan ketinggiannya cukup merata pada setiap trolly dan tidak boleh terjadi penggumpalan. Trolly yang sudah berisi remahan dimasukkan ke dalam dryer, setting time 18 – 20 menit per trolly untuk dryer merk YAM dan 7 menit – 8 menit untuk dryer merk SHT atau lama pengeringan 3 jam - 3,2 jam dan setting of temperatur dryer 1180C – 1200C. Setting time dan setting

dryer tidak diperbolehkan diubah – ubah ketika dryer sedang beroperasi, kecuali bila keadaan memaksa misalnya terjadi white sport/virgin rubber.

LAPORAN KERJA PRAKTEK DI PT PERKEBUNAN NUSANTARA VII

CHICHI AYU MARIA 14 06 07991

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI UNIVERSITAS ATMA JAYA YOGYAKARTA

YOGYAKARTA 2017

21 e. Sortasi dan Pengepakan

Karet keluar dari dryer didinginkan menggunakan cooling fan hingga suhu maksimum 400 C dan sebelum dipres diamati dan dihilangkan cacat karet

yang ada seperti white spot/virgin rubber, kontaminasi dan sebagainya. Sebelum dipress karet ditimbang menurut berat yang diminta oleh konsumen. Toleransi selisih berat yang diperkenankan per bale maksimal 0,5 %. Setelah ditimbang karet dipress dengan balling press selama ± 30 detik, hasil pressan harus padat dan kompak. Sebelum dibungkus dilakukan sortasi pada bagian luar bale kemungkinan adanya white sport/virgin rubber dan kontaminasi benda asing lainnya dan diditeksi menggunakan metal ditektor . Sementara pengamatan bagian dalam bale dilakukan dengan cara dibelah dengan kelipatan 6 dalam satu pallet (1 bale disetiap lapisan). Bale yang sudah disortir melalui metal ditektor (bebas white spot/virgin rubber dan kontaminasi) diberi pita mutu yang sesuai dengan kelas mutunya lalu dilakukan pengepakan dengan kantong plastik polos atau langsung dikemas dengan kantong plastik berlogo, Sebelum dimasukkan ke dalam peti palletdiambil contoh/sample SIR untuk dianalisis pada laboratorium, contoh/ sample SIR diambil dengan kelipatan 9 dalam setiap pallet berisi 36 bale. Bale dikemas dalam pallet ( FS ) atau shrink wrapped ( SW )

f. Penyimpanan dan Penggudangan

Kemasan pallet yang sudah selesai ditutup diberi nomor, Tanda Pengenal Produsen (TPP) dibuat pada sisi pallet, sementara kemasan SW diberi nomor, TPP pada label kemasan, kemudian disimpan dalam gudang penyimpanan. Penyusunan dan penumpukan pallet/SW dikelompokan menurut jenis mutunya untuk memudahkan dalam pelayanan export/pengiriman.

LAPORAN KERJA PRAKTEK DI PT PERKEBUNAN NUSANTARA VII

CHICHI AYU MARIA 14 06 07991

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI UNIVERSITAS ATMA JAYA YOGYAKARTA

YOGYAKARTA 2017

22

3.3.2. Pengolahan Ribbed Smoke Sheet (RSS) a. Penerimaan Bahan Baku ( Lateks )

Penerimaan bahan baku lateks dari kebun melalui beberapa tahapan yaitu, Lateks yang tiba di pabrik ditimbang menggunakan jembatan timbangan atau diukur menggunakan bulking tank berskala. Kadar Karet Kering ( KKK) lateks yang baik untuk diolah menjadi RSS berkisar 28 – 31%. Lateks dari tank diambil 100 gram untuk dijadikan sample Kadar Karet Kering ( KKK ) sebelum masuk ke tempat pengolahan. Lateks dari tanki kendaraan pengangkut dituang ke bulking tank disaring dengan saringan 40 – 60 mesh. Kontaminasi yang banyak ditemui pada lateks hasil kebun berupa daun pohon karet, tatal kayu, dan kontaminasi lainnya, lalu dibuang di tempat yang telah disediakan. Pada saat penuangan lateks ke bulking tank, tidak boleh terlalu deras karena sebagian lateks tidak tersaring dengan baik. Lateks yang telah mengalami prakoagulasi tidak boleh menjadi RSS.

b. Pengenceran dan Pembekuan Lateks

Lateks diencerkan menjadi 12 – 14% KK di dalam bak – bak penggumpal, air yang digunakan harus bersih dan jernih. Lateks dialirkan dari bulking tank ke bak – bak penggumpal lateks yang telah berisi air pengencer, kemudian lateks tersebut diaduk ± 16 kali ( 8 kali maju, 8 kali mundur ). Setelah pengadukan cukup rata kemudian dilakukan pembuangan busa dengan menggunakan saringan tangan 60 mesh. Selanjutnya menambahkan larutan asam semut (formic acid) kepekatan 2,5 secukupnya, kemudian diaduk sebanyak ± 16 kali ( 8 kali maju, 8 kali mundur ) agar tercampur merata. Selanjutnya dilakukan pembuangan busa kedua hingga tidak terlihat lagi busa di permukaan lateks. Pemasangan alat plat penyekat dilakukan setelah pembuangan busa kedua. Sebelum dipasang plat penyekat disiram dengan air lebih dahulu agar koagulum tidak lengket pada plat – plat penyekat. Lateks didiamkan selama ± 4 jam sebelum digiling. c. Penggilingan

Sebelum digiling koagulum yang sudah menggumpal sempurna di bak – bak penggumpal disiram/diisi air, untuk memudahkan dalam pencabutan plat penyekat. Talang luncuran koagulum diisi air untuk memudahkan koagulum mengapung tujuannya agar karet mudah ditarik untuk dimasukkan ke mesin giling Sheeter . Plat penyekat dicabut satu persatu dimulai dari bak

LAPORAN KERJA PRAKTEK DI PT PERKEBUNAN NUSANTARA VII

CHICHI AYU MARIA 14 06 07991

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI UNIVERSITAS ATMA JAYA YOGYAKARTA

YOGYAKARTA 2017

23

penggumpal yang koagulumnya telah menggumpal dengan sempurna. Antara satu koagulum dengan koagulum lainya diusahakan agar mudah disambung dan mudah penarikannya ke mesin giling (Sheeter ). Mesin giling (Sheeter ) dihidupkan berikut air penyemprot diatas rol, lalu masukkan koagulum satu per satu. Hindari sheet melipat selama dalam proses penggilingan. Ketebalan penggilingan Sheet basah keluar dariSheeter 3 – 4 mm. Pencucian Sheet dilakukan dalam bak pencucian hingga tidak ada lagi tersisa asam. Kemudian dilakukan penggantungan sheet pada lori. Setelah lori terisi penuh, lori didorong ketempat penyiraman. Sheet disiram/dicuci kembali untuk menghilangkan sisa – sisa asam dan kotoran yang masih tersisa. Sebelum masuk ke kamar pengasapan. Lori yang berisi sheet di tiriskan terlebih dahulu selama 2 – 4 jam.

3.3 Material Handling

Material Handling adalah salah satu jenis transportasi (pengangkutan) yang dilakukan dalam perusahaan industri, yang artinya memindahkan bahan baku, barang setengah jadi atau barang jadi dari tempat asal ke tempat tujuan yang telah ditetapkanoleh perusahaan.

3.4.1 Material Handling Pada Pengolahan RSS a. Kereta dorong

Karet yang sudah melewati proses pengasapan akan dipindahkan ke gudang penyimpanan menggunakan kereta dorong.

b. Rak Dorong

Karet yang sudah melewati proses penggilingan akan disusun di rak penjemuran, rak tersebut dirancang agar dapat melewati rel menuju gudang penjemuran.

3.4.2 Material Handling Pada Pengolahan SIR a. Conveyor

Conveyor digunakan untuk memindakan material (lateks) ke mesin penggiling latek. Selain itu conveyor juga digunakan pada proses packaging.

LAPORAN KERJA PRAKTEK DI PT PERKEBUNAN NUSANTARA VII

CHICHI AYU MARIA 14 06 07991

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI UNIVERSITAS ATMA JAYA YOGYAKARTA

YOGYAKARTA 2017

24 b. Lift Roll crepe

Karet yang sudah digiling dan menjadi lembaran panjang akan digulung membentuk roll dan diangkat menggunakan lift menuju gudang penjemuran.

c. Gerobang Sorong

Gerobak dorong digunakan untuk mendorong roll karet ke lokasi penjemuran karet.

d. Forklift

Forklift digunakan untuk memindahkan produk setengah jadi ke gudang penyimpanan.

LAPORAN KERJA PRAKTEK DI PT PERKEBUNAN NUSANTARA VII

CHICHI AYU MARIA 14 06 07991

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI UNIVERSITAS ATMA JAYA YOGYAKARTA

YOGYAKARTA 2017

25 BAB 4

TINJAUAN PEKERJAAN MAHASISWA

Pada bab 4 ini akan dibahas mengenai tinjauan mahasiswa mengenai RSS berikut hasil yang didapat mengenai system quality control yang ada : 4.1 Latar Belakang Pemilihan Bagian

Pada saat ini persaingan di dunia industri semakin ketat, untuk itu berbagai macam cara dilakukan untuk memenangkan persaingan. Tidak sedikit pula yang kalah dalam persaingan sehingga banyak industri-industri di Indonesia gulung tikar yang menyebabkan kerugian besar baik itu pihak perusahaan sendiri maupun masyarakat yang bekerja didalamnya. Pada dasarnya keinginan konsumen yang menjadi prioritas dari perusahaan, semua perusahaan menginginkan kepuasaan dari konsumen terhadap barang yang diproduksinya. Masyarakat sekarang telah mengerti apa yang menjadi hal penting dalam seleksi pemilihan produk yang akan dibeli. Jika konsumen dihadapkan pada beberapa pilihan dengan harga yang relatif hampir sama maka yang akan dipilih oleh konsumen adalah produk yang memiliki kualitas yang paling baik. Untuk itu perusahan harus memperhatikan masalah yang berkaitan dengan kualitas produk karena berhubungan langsung dengan masalah konsumen.

4.2 Tujuan

a. Meningkatkan kualitas dari karet RSS yang dihasilkan.

b. Memberi parameter yang jelas mengenai masalah mutu yang akan dihasilkan.

c. Menambah proses inspeksi pada proses produksi yang dilakukan di RSS yang berguna untuk meningkat mutu dari produk yang dihasilkan. 4.3 Manfaat

a. Meningkatkan kualitas produk yang dihasilkan. b. Menjadi pilihan utama dari konsumen

c. Meningkatkan kepercayaan masyarakat mengenai mutu dari produk. LAPORAN KERJA PRAKTEK

DI PT PERKEBUNAN NUSANTARA VII

CHICHI AYU MARIA 14 06 07991

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI UNIVERSITAS ATMA JAYA YOGYAKARTA

YOGYAKARTA 2017

26 4.4 Alur dari Pekerjaan Mahasiswa

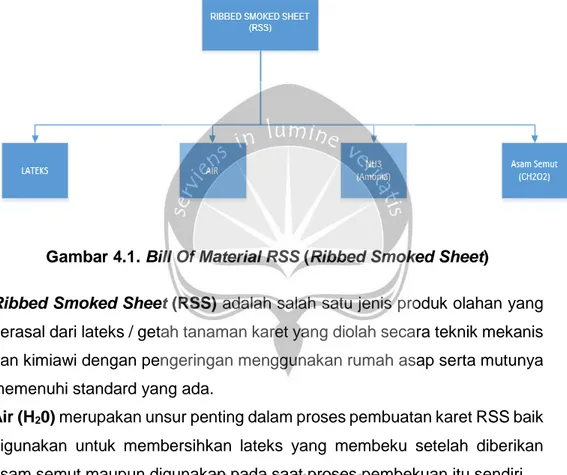

Berikut bahan yang digunakan untuk pembuatan RSS:

Gambar 4.1. Bill Of Material RSS (Ribbed Smoked Sheet)

Ribbed Smoked Sheet (RSS) adalah salah satu jenis produk olahan yang berasal dari lateks / getah tanaman karet yang diolah secara teknik mekanis dan kimiawi dengan pengeringan menggunakan rumah asap serta mutunya memenuhi standard yang ada.

Air (H20) merupakan unsur penting dalam proses pembuatan karet RSS baik digunakan untuk membersihkan lateks yang membeku setelah diberikan asam semut maupun digunakan pada saat proses pembekuan itu sendiri. NH3 (Amonia) merupakan zat pertama yang dicampurkan pada lateks yang baru di deres untuk menghindari proses penggumpalan pada lateks selama perjalanan menuju tempat pengolahan.

Asam Semut (CH2O2) adalah bahan kimia yang digunakan untuk membantu proses penggumpalan pada lateks yang telah diencerkan.

Pada dasarnya material yang menyusun atau bahan yang dicampurkan untuk proses pembuatan Karet terutama RSS sangat sederhana yang menjadi bagian pentingnya adalah takaran untuk masing-masing komponen bahan terutama pada zat kimia Amonia dan Asam Semut apabila terlalu banyak dan terlalu sedikit akan berdampak pada kualitas dari karet yang akan diproduksi.

LAPORAN KERJA PRAKTEK DI PT PERKEBUNAN NUSANTARA VII

CHICHI AYU MARIA 14 06 07991

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI UNIVERSITAS ATMA JAYA YOGYAKARTA

YOGYAKARTA 2017

27

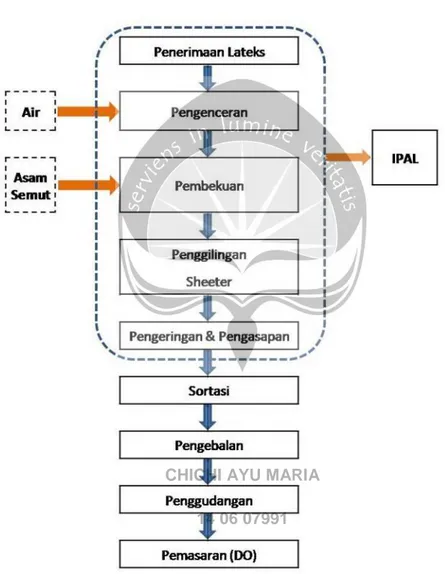

Berikut adalah diagram alir dari alur proses RSS pada perusahaan PTPN VII Tulung Buyut :

Gambar 4.2. Diagram Alir Proses RSS

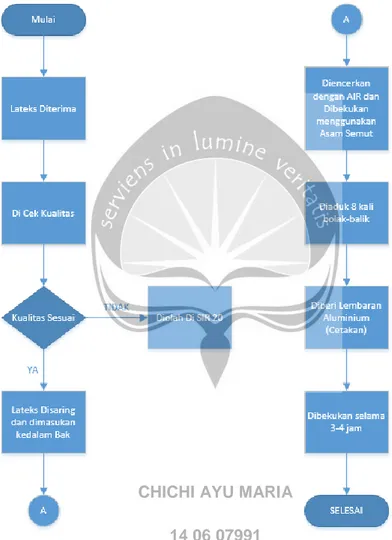

Berikut penjelasan tentang alur flow chart dari pembuatan Ribbed Smoked Sheet:

a. Penerimaan Lateks

Latek cair datang langsung dari kebun. Untuk menjaga lateks tersebut dalam keadaan baik (tidak mengendap) maka dicampur kan NH3 (Amonia).

Amoniak ini digunakan untuk menghindari proses penggumpalan pada lateks selama perjalanan menuju tempat pengolahan. Apabila pemberian amoniak yang terlalu banyak akan menyebabkan pada saat pembekuan akan memerlukan asam semut yang banyak dan warna dari karet yang

LAPORAN KERJA PRAKTEK DI PT PERKEBUNAN NUSANTARA VII

CHICHI AYU MARIA 14 06 07991

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI UNIVERSITAS ATMA JAYA YOGYAKARTA

YOGYAKARTA 2017

28

dihasilkan lebih gelap. Setelah itu diangkut menggunakan mobil ke bagian penerimaan lateks. Pada bagian penerimaan lateks, lateks yang dibawa tersebut dicek terlebih dahulu oleh bagian Quality Control, petugas mengambil sampel yang ditimbang sebanyak 100 gram. Pengambilan sampel 1 untuk satu bak lateks dikarenakan asumsi kualitas lateks untuk 1 bak itu sama sehingga cukup diambil satu sampel lateks untuk mewakili. Petugas akan melihat kualitas dari lateks tersebut dengan cara memberikan asam semut (CH2O2) agar proses pembekuannya lebih cepat, kemudian

digiling lalu petugas akan melihat kualitas dari lateks dengan visual saja tanpa adanya bantuan mesin atau alat-alat lain. Cacat yang dimaksud dengan lateks ini adalah adanya bitik hitam pada lateks yang diuji. Apabila kualitas dari lateks tidak sesuai dengan standard maka lateks tidak dapat diolah menjadi RSS melainkan harus diolah menjadi SIR 20. Tetapi jika kualitas sudah sesuai dengan standarnya maka lateks langsung dimasukkan ke dalam bak dan langsung disaring (untuk memastikan tidak terdapat kontaminasi dengan material lain). Bak pembekuan terdapat 2 ukuran yaitu besar (uk. 305x92x45 cm) sebanyak 28 unit dan kecil dengan ukuran (uk.300x72x40cm) sebanyak 14 unit.

b. Pengenceran (AIR)

Setelah lateks sesuai dengan strandar yang ada kualitasnya maka dimasukkan ke dalam Bak Pembekuan. Lateks disaring dengan menggunakan 20 Mesh dan 40 Mesh. Sebelum itu lateks diencerkan terlebih dahulu menggunakan air bersih sebanyak 12%-13%. Proses ini hanya bertujuan mengencerkan latek dan membersihkan lateks dari kontaminasi. c. Pembekuan (Asam Semut CH2O2)

Pada proses pembekuan lateks untuk RSS menggunakan zat kimia yaitu Asam Semut (CH2O2). Zat kimia ini digunakan untuk mempercepat

penggumpalan lateks. Penambahan zat kimia ini harus sesuai dengan takaran yang telah ditetapkan yaitu 6-7 kg/ton karet kering. Apabila pada saat pemberian asam semut terlalu sedikit maka karet yang diprosuksi tidak sesuai dengan mutu yang ada (tidak jadi mutu) sedangkan ketika pemberian asam semut terlalu banyak maka akan menyebabkan karet akan getas (cepat putus) ketika dilakukan penggilingan. Setelah selesai proses pemberian asam semut, latek diaduk sebanyak 8 kali bolak-balik (maju-mundur) yang dilakukan dengan cepat. Dan diberi sekat-sekat

LAPORAN KERJA PRAKTEK DI PT PERKEBUNAN NUSANTARA VII

CHICHI AYU MARIA 14 06 07991

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI UNIVERSITAS ATMA JAYA YOGYAKARTA

YOGYAKARTA 2017

29

menggunakan aluminium dengan ukuran antar jarak sekatnya 40 mm, kemudian diperlukan waktu pembekuan 3-4 jam sebelum proses penggilinggan.

LAPORAN KERJA PRAKTEK DI PT PERKEBUNAN NUSANTARA VII

CHICHI AYU MARIA 14 06 07991

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI UNIVERSITAS ATMA JAYA YOGYAKARTA

YOGYAKARTA 2017

30

Berikut Flow Chart dari Awal penerimaan Lateks hingga Lateks dibekukan :

Gambar 4.3. Flow Chart Proses Penerimaan sampai Pembekuan d. Penggilingan (Sheeter)

Proses penggilingan ini menggunakan sheeter, sheeter dikenal dengan 6 in 1 (Six In One). Pada dasarnya prosesnya dilakukan sekali jalan saja, lateks yang sudah dibekukan di keluarkan dan dialiri air lalu dimasukkan ke dalam mesin penggiling. Ketebalan (diameter) masing-masing mesin sheeter berbeda-beda dan di akhir akan dihasilkan lembaran karet basah dengan ketebalan 3 – 4 mm. Selesai proses penggilingan lateks yang berbentuk lembaran dimasukkan ke dalam bak yang berisi air bersih gunanya untuk membersihkan lembaran karet dari zat kimia yaitu asam semut agar tidak ada lagi zat kimia menempel pada lembaran karet basah.

LAPORAN KERJA PRAKTEK DI PT PERKEBUNAN NUSANTARA VII

CHICHI AYU MARIA 14 06 07991

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI UNIVERSITAS ATMA JAYA YOGYAKARTA

YOGYAKARTA 2017

31 e. Pengeringan dan Pengasapan

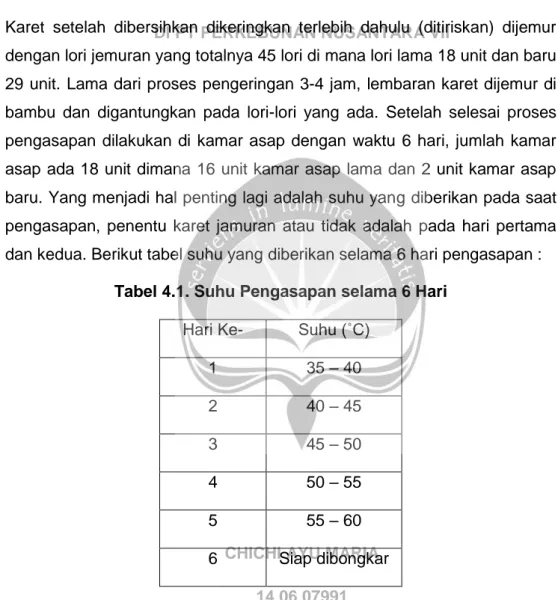

Karet setelah dibersihkan dikeringkan terlebih dahulu (ditiriskan) dijemur dengan lori jemuran yang totalnya 45 lori di mana lori lama 18 unit dan baru 29 unit. Lama dari proses pengeringan 3-4 jam, lembaran karet dijemur di bambu dan digantungkan pada lori-lori yang ada. Setelah selesai proses pengasapan dilakukan di kamar asap dengan waktu 6 hari, jumlah kamar asap ada 18 unit dimana 16 unit kamar asap lama dan 2 unit kamar asap baru. Yang menjadi hal penting lagi adalah suhu yang diberikan pada saat pengasapan, penentu karet jamuran atau tidak adalah pada hari pertama dan kedua. Berikut tabel suhu yang diberikan selama 6 hari pengasapan :

Tabel 4.1. Suhu Pengasapan selama 6 Hari Hari Ke- Suhu (˚C)

1 35 – 40 2 40 – 45 3 45 – 50 4 50 – 55 5 55 – 60 6 Siap dibongkar

Karena hari pertama dan kedua sangat penting maka dilakukan pengecekan apakah lembaran karet mengalami jamuran atau tidak, ketika lembaran lateks tidak jamuran maka langsung dimasukkan lagi ke kamar asap, dan ketika ditemukan jamur pada lembaran lateks maka lori nya dikeluarkan dan lembaran karet diturunkan dicuci dengan air bersih dan disikat lembaran karet yang mengalami jamur kemudian dilanjutkan seperti tahap pengeringan dan pengasapan.

Pada 4 proses diawal semuanya menggunakan air yang cukup banyak untuk itu digunakan Instalasi Pengolahan Air Limbah (IPAL) semua air yang digunakan akan dialiri kesuatu tempat tertentu diolah kembali dan digunakan lagi, setiap ailiran terdapat saringan yang bertujuan untuk memisahkan air dan lateks-lateks kecil.

LAPORAN KERJA PRAKTEK DI PT PERKEBUNAN NUSANTARA VII

CHICHI AYU MARIA 14 06 07991

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI UNIVERSITAS ATMA JAYA YOGYAKARTA

YOGYAKARTA 2017

32 f. Sortasi

Proses sortasi pada karet RSS ini dilakukan secara konvensional biasanya dilakukan oleh kaum wanita (ibu-ibu) karena mereka lebih telaten dan teliti dibandingkan laki-laki untuk melakukan proses sortasi. Karet yang telah selesai dari kamar asap dikeluarkan dan diturunkan dari lori-lori yang dijemur menggunakan bambu. Di letakkan pada lori dorong setelah itu dibawa sheet menuju ruang sortasi. Di ruang sortasi ini lah mutu dari sheet RSS dilihat menggunakan meja sortasi. Sheet dibentangkan pada meja sortasi, dicek secara visual manusia saja disinilah ditentukan apakah sheet tersebut mutunya masuk ke RSS I, RSS II, RSS III atau cutting (lembaran karet yang tidak termasuk dalam Sheet yang dipotong kecil-kecil). Di sini juga dikontrol kontaminasi dan jamur yang mungkin terjadi pada sheet.

g. Pengebalan

Sebelum masuk proses pengebalan sheet terlebih dahulu ditimbang dengan berat 113 kg/bale. Penimbangan ini menggunakan timbangan bandela yang pada dasarnya sangat manual dan kurang presisi. Setelah ditimbang diangkut ke tempat press ada 2 unit 15 Hp 11 Kwh 330 wwlt daya tekan 6500 psi hasil timbangan dipress selama 4 menit didiamkan dalam kotak press selama 24 jam. Dilanjutkan dengan proses packing bandela dibungkus diberi pelabur dan demarking dengan komposisi pelabur sebagai berikut :

Minyak tanah : 7 Liter Talk Powder : 3 Kg Ukuran Bale : 50 x 50 cm

Proses pengecatan digunakan untuk menghindari sheet mengalami jamuran yang akan menurunkan kualitas atau mutu dari produk. Setelah selesai proses pengecatan dilanjutkan ke penyimpanan di gudang RSS. Dengan kapasitas 1000 bale dan bale di susun 2 tingkat.

LAPORAN KERJA PRAKTEK DI PT PERKEBUNAN NUSANTARA VII

CHICHI AYU MARIA 14 06 07991

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI UNIVERSITAS ATMA JAYA YOGYAKARTA

YOGYAKARTA 2017

33

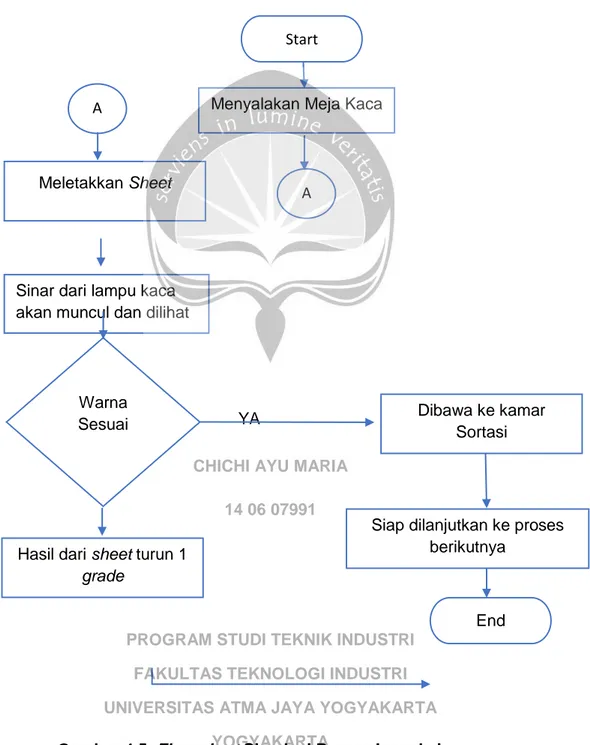

4.5 Usulan Tinjauan dari Mahasiswa terkait Kualitas Produksi Karet RSS.

Proses inspeksi pada proses produksi yang dilakukan hanya 2 kali :

Proses pertama dilakukan pada saat lateks datang dari kebun dan dilakukan inspeksi atau pengecekan untuk melihat kondisi lateks yang ada apakah terdapat bitnik hitam / wispot. Proses kedua dilakukan pada saat proses sortasi, sheet yang sudah selesai dari kamar asap dicek dengan menggunakan meja sortasi. Usulan yang saya lakukan dengan menambah proses inspeksi pada saat keluar dari kamar pengasapan warna dari lateks yang dihasilkan dicek terlebih dahulu sheet karet. Sehingga karet yang masuk ke ruang sortasi sesuai dengan standard yang telah ada .

4.4.1 Tinjauan Pustaka

Proses pengeringan adalah proses penurunan kadar air (Hall,1975). Secara garis besar, faktor-faktor yang mempengaruhi proses pengeringan adalah faktor udara (eksternal) dan faktor fisik dari suatu bahan (internal). Udara sekitar akan mempengaruhi proses pengeringan. Jika udara sekitar lembab, maka proses pengeringan akan menjadi lama. Selain itu, sifat fisik bahan juga menjadi faktor proses pengeringan. Meskipun faktor yang terbesar adalah faktor yang berasal dari faktor luar, seperti udara lembab, dan faktor internal, seperti sifat bahan, relatif memiliki pengaruh kecil dalam proses pengeringan (Taib, G. et al., 1988).

Setelah proses pengeringan dan pengasapan lembaran karet, dilakukan proses inspeksi lagi, mengenai warna lembaran karet yang dihasilkan dengan visual, pada meja kaca yang telah disediakan tetapi dalam perusahaan yang tidak pernah digunakan.

Cara kerja sistem yang akan diterapkan adalah kendali menggunakan meja kaca sortasi yang portable (dapat dibawa ke mana saja dengan mudah). Berikut cara kerja alat:

Sinar Sheet Warna dari karet

Meja kaca

LAPORAN KERJA PRAKTEK DI PT PERKEBUNAN NUSANTARA VII

CHICHI AYU MARIA 14 06 07991

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI UNIVERSITAS ATMA JAYA YOGYAKARTA

YOGYAKARTA 2017

34 Sinar dari lampu kaca

akan muncul dan dilihat

hasilnya

Gambar 4.4. Proses Pengecekan Warna

4.4.2 Berikut Flow Chart cara kerja setelah ditambah proses inspeksi:

YA

TIDAK

Gambar 4.5. Flow chart Simulasi Proses Inspeksi Penjelasan mengenai flow chart diatas sebagai berikut :

Pertama menyalakan meja kaca yang digunakan untuk inspeksi, setelah meja tersebut menyala lalu letakkan sheet di atas meja kaca, cahaya yang dikeluarkan dari meja kaca akan terlihat dan akan terlihat warna dari sheet

A

Meletakkan Sheet

Warna Sesuai

Hasil dari sheet turun 1 grade

Dibawa ke kamar Sortasi

Siap dilanjutkan ke proses berikutnya

End

Start

Menyalakan Meja Kaca

A

LAPORAN KERJA PRAKTEK DI PT PERKEBUNAN NUSANTARA VII

CHICHI AYU MARIA 14 06 07991

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI UNIVERSITAS ATMA JAYA YOGYAKARTA

YOGYAKARTA 2017

35

tersebut. Apabila warna yang dihasilkan sesuai dengan standart RSS maka langsung dibawa ke kamar sortasi, apabila tidak sesuai maka sheet turun grade menjadi II, III, atau cutting semua dipisahkan sesuai letak masing-masing dan dilanjutkan ke proses berikutnya.

LAPORAN KERJA PRAKTEK DI PT PERKEBUNAN NUSANTARA VII

CHICHI AYU MARIA 14 06 07991

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI UNIVERSITAS ATMA JAYA YOGYAKARTA

YOGYAKARTA 2017

36 BAB 5

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Untuk membantu mencapai produk yang berkualitas dibutuhkan alat atau parameter yang pasti untuk mengukur secara pasti berapa standar yang harus dipenuhi untuk tetap mempertahankan kualitas dari produk yang dihasilkan. Sehingga untuk menambah satu operasi kerja yaitu melakukan inspeksi menggunakan alat yang baik untuk melakukan inspeksi dalam pengecekan warna sheet yang dihasilkan, yang siap masuk ke kamar sortasi. Mungkin tidak semua karet yang diproduksi tetapi dalam satu lori diambil beberapa sampel yang diuji untuk melihat warna karet yang keluar dari kamar pengasapan. Diletakkan pada alat yang telah dirancang khusus untuk proses inspeksi seperti meja portable. Di mana dapat digunakan sangat sederhana karena ringan dan mudah digunakan, dibawa ke mana saja cara penggunaan sangat mudah tanpa perlu ada pelatihan secara khusus untuk bisa menggunakannya.

5.2 Saran

a. Perusahaan memperhatikan proses inspeksi karena untuk meningkatkan kualiatas dari produk sangat diperlukan inspeksi

b. Proses inspeksi yang dilakukan cukup mengambil beberapa sampel dari sheet yang ada pada lori yang sama.

LAPORAN KERJA PRAKTEK DI PT PERKEBUNAN NUSANTARA VII

CHICHI AYU MARIA 14 06 07991

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI UNIVERSITAS ATMA JAYA YOGYAKARTA

YOGYAKARTA 2017

37

Lateks Kebun

TIMBANGAN

Menentukan volume lateks dari kebun

BULKING TANK

Ada 8 unit @ 1500Ltr Disaring 20 Mesh, ambil monster

Ditentukan KKK

BAK PEMBEKUAN

Bak Pembekuan :

Besar ( uk.305×92x45 cm) 28 unit Kecil ( uk.300x72x40 cm) 14 unit - Lateks disaring 20 Mash, 40 Mash - Pengenceran 12% - 13% - Tambah Asam Semut 6 -7 Kg/ton KK - Pengadukan 16 x , diberi sekat-sekat - Waktu pembekuan 3-4jam

TALANG TRANSPORTASI KOAGULASI

Ada 2 Line Menghantarkan bekuan masuk

Ke Sheeter

SHEETER

Sheeter ada 2 unit, 1 unit stand by - Bekuan digiling jadi lembaran - Tebal Lembaran 3 -4 mm - Sheeter 6 in 1 ( Six in One )

BAK PENCUCI

Ada 2 unit ( @.305x92x45 cm) Hasil lembaran dicuci agar Kotoran dan sisa asam semut

hilang

LORI JEMURAN

Lori Jemuran terdapat 45 lori Lori lama 16 unit, baru 29 unit - Dituntas / ditiriskan - Lama penirisan 3 – jam - Lembaran dijemur di bambu dan digantung pada lori

KAMAR ASAP

Jumlah Kamar Asap lama = 16 unit Jumlah Kamar Asap baru = 2 unit Temperatur Hari 1 = 35 – Temperatur Hari 2 = 40 - 45 Temperatur Hari 3 = 45 - 50 Temperatur Hari 4 = 50 - 55 Temperatur Hari 5 = 55 - 60 Temperatur Hari 6 = Siap dibongkar

LORI DORONG

Ada 2 unit Membawa lembaran sheet setelah

dibongkar dari kamar asap ke ruang sortasi

RUANG SORTASI

- Sortasi lembaran sheet sesuai Green Book : RSS I, RSS II, RSS III & CUTT

- Kontrol terhadap kontaminasi dan jamur TIMBANGAN BANDELA Timbangan Kap 500 kg Terdapat 1 unit Timbang Bale Berat 113 Kg/bale PRESS Ada 2 unit 15 Hp 11 kwh 330 wwlt

Daya tekan 6500 psi Hasil timbangan dipress selama 4 menit didiamkan dalam kotak

press selama 24 jam

GUDANG PACKING

Bandela dibungkus diberi pelabur dan dimarking, Komposisi Pelabur : - Minyak Tanah = 7 liter - Minyak Tanah = 0,25 kg - Talk Powder = 3 kg - Ukuran Bale 50 x 50 cm - Berat Bale 113 kg GUDANG RSS Kapasitas 1000 bale Produk siap diangkut Bale disusun 2 tingkat

ALUR PROSES PENGOLAHAN RSS

UNIT USAHA TULUNG BUYUT

LAPORAN KERJA PRAKTEK DI PT PERKEBUNAN NUSANTARA VII

CHICHI AYU MARIA 14 06 07991

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI UNIVERSITAS ATMA JAYA YOGYAKARTA

YOGYAKARTA 2017

LAPORAN KERJA PRAKTEK DI PT PERKEBUNAN NUSANTARA VII

CHICHI AYU MARIA 14 06 07991

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI UNIVERSITAS ATMA JAYA YOGYAKARTA

YOGYAKARTA 2017