SKRIPSI

ADHELLIA RIZQI DAMAYANTI 5113007

PROGRAM STUDI MATEMATIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS PESANTREN TINGGI DARUL ‘ULUM

i

PENGENDALIAN KUALITAS PRODUK DENGAN METODE SIX SIGMA DI PT MAAN GHODAQO SHIDDIQ LESTARI

SKRIPSI

Diajukan untuk memenuhi salah satu syarat memperoleh gelar Sarjana

Matematika

ADHELLIA RIZQI DAMAYANTI 5113007

PROGRAM STUDI MATEMATIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS PESANTREN TINGGI DARUL ‘ULUM

ii

HALAMAN PERSETUJUAN

PENGENDALIAN KUALITAS PRODUK DENGAN METODE SIX SIGMA DI PT MAAN GHODAQO SHIDDIQ LESTARI

Telah Diperiksa dan Disetujui Sebagai Persyaratan Mendapatkan Gelar Sarjana Matematika

Adhellia Rizqi Damayanti 5113007

Dosen Pembimbing I

Mengetahui, 14 Juni2017

iii

HALAMAN PENGESAHAN

SKRIPSI

PENGENDALIAN KUALITAS PRODUK DENGAN METODE SIX SIGMA DI PT MAAN GHODAQO SHIDDIQ LESTARI

Telah dipersiapkan dan disusun oleh Adhellia Rizqi Damayanti

5113007

Telah dipertahankan di depan Tim Penguji Pada tanggal : ...

Susunan TIM PENGUJI 1. Ir. Drs. Sumargono, M.Pd

(Ketua) ( )

2. Hendy, M.Si (Sekretaris)

3. Kusumawardani, M.Si (Anggota)

iv

MOTTO

“Jadilah orang yang menyentuh bukan menyinggung, karena siapapun yang disentuh akan mendekat dan siapapun yang disinggung akan menjauh”

v

HALAMAN PERSEMBAHAN

Saya mendedikasikan skripsi ini untuk :

Chotimatul Chusnah, mama tercinta

Agus M. Imron, papa tersayang

Saudara-saudara terkasih :

Nadyah Vicky Nuriya Rahmah, S.Pd

M. Zahrudhin Verdiansyah, S.S

M. Zulfikar Alfian Bahtiar

Partner segalanya , Siti Nurrosyidah yang senantiasa ada untuk memberikan saran, dan dukungan

Sahabat kumnakum

Sahabat Optik Raya

Sahabat FMIPA Unipdu

Sahabat FBS dan FIA Unipdu

Kakak kelas FMIPA Unipdu, Achmad Irfanudin Asbiani

Adik-adik kelas FMIPA Unipdu

Kakak kelas Alumni STKIP, Ahmad Sholahuddin Al Ayyubi, S.Pd

Karyawan PT Maan Ghodaqo Shiddiq Lestari

vi

PERNYATAAN KEASLIAN TULISAN

Saya yang bertanda tangan di bawah ini :

Nama : Adhellia Rizqi Damayanti

NIM : 5113007

Progam studi : S1 Matematika

Fakultas : Matematika dan Ilmu Pengetahuan Alam

Menyatakan dengan sebenarnya dan sungguh-sungguh bahwa skripsi dengan

judul “ PENGENDALIAN KUALITAS PRODUK DENGAN METODE SIX

SIGMA DI PT MAAN GHODAQO SHIDDIQ LESTARI” benar-benar merupakan hasil karya saya sendiri, bukan merupakan pengambilalihan tulisan

atau pikiran orang lain, dan bukan hasil jiplakan.

Apabila di kemudian hari terbukti atau dapat dibuktikan skripsi ini hasil jiplakan

atau ada yang mengajukan gugatan, maka saya bersedia menerima seluruh sanksi

atas perbuatan tersebut, termasuk pembatalan gelar yang saya peroleh dari

vii ABSTRAK

Damayanti, Adhellia Rizqi, 2017. Pengendalian Kualitas Produk dengan Metode Six Sigma Di PT Maan Ghodaqo Shiddiq Lestari. Skripsi. Program Studi Matematika, FMIPA, Unipdu. Pembimbing : (I) Ir. Drs.Sumargono, M.Pd (II) Nisa Ayunda, M.Si.

PT Maan Ghodaqo Shiddiq Lestari merupakan salah satu Perusahaan Air Mineral dalam Kemasan (AMDK) yang berada di daerah Mojokrapak, Kabupaten Jombang. Permasalahan yang dihadapi perusahaan adalah belum adanya metode pengendalian kualitas produk yang digunakan untuk mengurangi jumlah produk cacat selama proses produksi. Six sigma merupakan sebuah metode perbaikan kualitas berbasis statistik, dimana prinsip dari metode ini yaitu perbaikan secara terus-menerus (Continuous Improvement) dengan menggunakan alat statistik dan problem solving tools. Pada penelitian ini, peneliti menerapkan metode six sigma yang dapat dipertimbangkan oleh perusahaan sebagai metode pengendalian kualitas produk. Pada tahap measure melalui perhitungan rata-rata ketidaksesuaian produk, diketahui bahwa produk yang mengalami tingkat kecacatan terbesar dari keenam produk yang diproduksi perusahaan adalah gallon, dengan nilai rata-rata sebesar 0,178 dan nilai sigma 3,20. Pada tahap berikutnya yaitu tahap analyze melalui perhitungan dengan menggunakan diagram pareto, diketahui jenis cacat produk yang dominan adalah label rusak (95%) dan sisanya adalah segel rusak (2%) dan tutup pecah (1%). Pada tahap yang sama melalui perhitungan dengan menggunakan diagram sebab akibat, diketahui faktor-faktor yang secara berurutan merupakan penyebab cacat produk terdapat 5 faktor, yaitu manusia, material, metode, mesin dan lingkungan. Usulan-usulan perbaikan yang disusun oleh peneliti menjadi pertimbangan dalam melakukan perbaikan yang dapat berguna mengurangi jumlah produk cacat atau reject pada bagian produksi di PT Maan Ghodaqo Shiddiq Lestari.

viii ABSTRACT

Damayanti, Adhellia Rizqi, 2017. Product quality control with Six Sigma method in PT Maan Ghodaqo Shiddiq Lestari. Thesis. Department of Mathematics, FMIPA, Unipdu. Advisor : (I) Ir. Drs.Sumargono, M.Pd (II) Nisa Ayunda, M.Si.

PT Maan Ghodaqo Shiddiq Lestari is one of the Bottled Water Companies (AMDK) located in Mojokrapak, Jombang regency. The problem faced by this company was the absence of product quality control methods that could be useful to reduce the number of malfunctioning products that raised during the production process. Six sigma is a statistical-based quality improvement method, where the principal of this method was continuous improvement using statistical tools and problem-solving tools. In this research, it was aimed to apply Six sigma method to be consideration by the company as a method of reducing malfunctioning products. In the measure stage by calculating the average product discrepancy, it was known that the product experiencing the greatest malfunctioning level out of the six products produced by the company was gallon, with an average value at 0.178 and 3.20 sigma value. In the analyze stage using pareto diagram, it was known that the dominant malfunctioning product was broken label (95%), and the rest is broken seal (2%) and broken lid (1%). Through the same stages using causal diagrams, it was known that the sequent faktors of cause of malfunctioning product were 5 faktors, which were: human, material, method, machine and environment. Thus, from the proposed improvements arranged by the researcher, hopefully, can be useful as consideration to reduce malfunctioning or reject products in production stage in PT Maan Ghodaqo Shiddiq.

ix

KATA PENGANTAR

Puji syukur peneliti panjatkan kehadirat Allah SWT yang telah memberikan

rahmat, hidayah serta kekuatan sehingga peneliti dapat menyelesaikan skripsi ini

dalam keadaan sehat walafiat. Sholawat serta salam semoga senantiasa

tercurahkan kepada junjungan seluruh umat Nabi Agung Muhammad SAW, yang

senantiasa kita harapkan syafa‟atnya yaumul qiyamah dan mudah mudahan kita

termasuk umat yang mendapatkan syafa‟at dari beliau.

Terwujudnya proposal ini tidak lepas dari bantuan berbagai pihak yang telah

mendorong dan membimbing peneliti, baik tenaga, ide-ide, maupun pemikiran.

Oleh karena itu dalam kesempatan ini peneliti ingin mengucapkan terimakasih

kepada:

1. Ibu dan bapak tercinta serta keluarga besar yang selalu memberikan

dukungan moral maupun material, tuntunan, dan selalu mendo‟akan kepada

peneliti, sehingga proposal ini dapat terselesaikan.

2. Ir. Drs. Sumargono, M.Pd, selaku Dekan Fakultas MIPA Unipdu Jombang

3. Ana Rahmawati, M.Pd, selaku Ketua Prodi Matematika Fakultas MIPA

Unipdu Jombang.

4. Ir. Drs. Sumargono, M.Pd., selaku dosen pembimbing 1

5. Nisa Ayunda, M.Si., selaku dosen pembimbing 2

6. Seluruh dosen yang membantu peneliti dalam menyelesaikan skripsi ini.

7. Seluruh teman seperjuangan yang selalu memberi motivasi dan masukan

x

Semoga segala bantuan yang tidak ternilai harganya ini mendapat imbalan

di sisi Allah SWT sebagai amal ibadah, Amin.Kritik saran yang membangun dari

berbagai pihak sangat peneliti harapkan demi perbaikan-perbaikan ke depan.

xi

DAFTAR ISI

HALAMAN JUDUL ... i

HALAMAN PERSETUJUAN ... ii

HALAMAN PENGESAHAN ... iii

MOTTO ... iv

HALAMAN PERSEMBAHAN ... v

PERNYATAAN KEASLIAN TULISAN ... vi

ABSTRAK ... vii

ABSTRACT ... viii

KATA PENGANTAR ... ix

DAFTAR ISI ... xi

DAFTAR TABEL ... xiv

DAFTAR GAMBAR ... xv

DAFTAR GRAFIK ... xvi

DAFTAR LAMPIRAN ... xvii

BAB I PENDAHULUAN 1.1Latar Belakang ... 1

1.2Rumusan Masalah ... 4

1.3Tujuan Penelitian ... 4

1.4Manfaat Penelitian ... 4

1.5Batasan Penelitian ... 5

xii

2.2 Pengendalian ... 7

2.3 Kualitas... 8

2.4 Pengendalian Kualitas ... 10

2.5 Metode Six Sigma ... 11

2.6 Gambaran Umum PT Maan Ghodaqo Shiddiq Lestari ... 19

BAB III METODE PENELITIAN 3.1.Kerangka Penelitian ... 21

3.2.Lokasi dan Waktu Penelitian ... 22

3.3.Jenis dan Sumber Data ... 23

3.4.Metode Pengumpulan Data ... 23

3.5.Pengolahan dan Analisis Data ... 25

BAB IV HASIL DAN PEMBAHASAN 4.1Hasil Wawancara ... 32

4.2Hasil Dokumentasi ... 34

4.3Pengolahan Data dengan Metode Six Sigma ... 38

4.3.1 Define (Pendefinisian) ... 38

4.3.2 Measure (Pengukuran) ... 44

4.3.3 Analyze (Analisa) ... 48

4.3.4 Improve (Perbaikan) ... 54

4.3.5 Control (Pengawasan) ... 61

BAB V PENUTUP 5.1Kesimpulan... 64

xiii DAFTAR PUSTAKA

LAMPIRAN-LAMPIRAN

xiv

DAFTAR TABEL

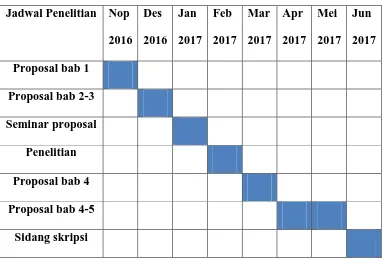

3.1 Jadwal Penelitian ... 22

3.2 Pertanyaan Wawancara Penelitian ... 24

3.3 Checksheet ... 24

3.4 Hubungan DPMO dan Sigma ... 29

4.1 Hasil Wawancara ... 33

4.2 Hasil Checksheet ... 40

xv

DAFTAR GAMBAR

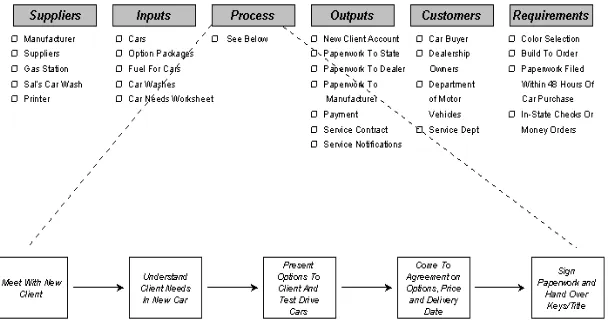

2.1 Contoh Diagram SIPOC ... 14

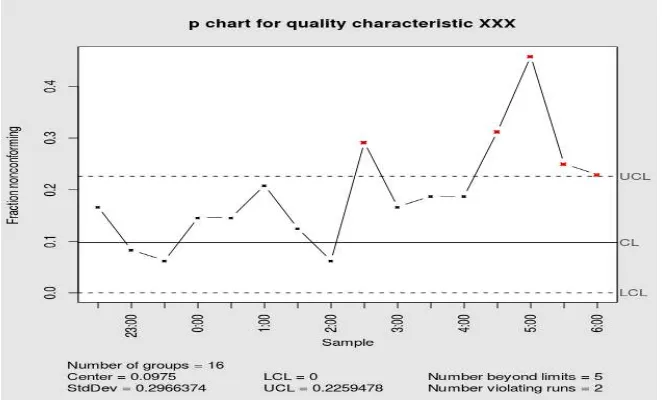

2.2 Contoh Diagram Kontrol P ... 18

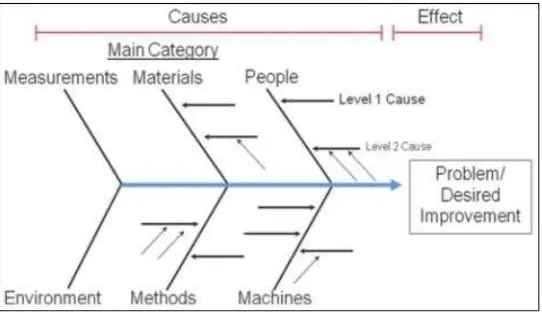

2.2 Contoh Diagram Sebab akibat atau fishbone diagram ... 19

2.3 Contoh Diagram Pareto ... 20

3.1 Skema Alur Penerapan Metode Six Sigma sebagai Metode Pengendalian Kualitas Di PT Maan Ghodaqo Shiddiq Lestari ... 21

3.2 Flowchart Penerapan Metode Sig Sigma... 26

4.1 Hasil Diagram P ... 46

4.2 Hasil Diagram Pareto ... 48

4.3 Diagram Tulang Ikan atau fishbone chart Label Rusak ... 52

4.4 Diagram Tulang Ikan atau fishbone chart Segel Rusak ... 53

xvi

DAFTAR GRAFIK

4.1 Grafik Fluktuatif Grafik Fluktuatif Jumlah Produk Cacat pada Produk Cup

240 ml tahun 2016 ... 34

4.2 Grafik Fluktuatif Grafik Fluktuatif Jumlah Produk Cacat pada Produk Botol

330 ml tahun 2016 ... 34

4.3 Grafik Fluktuatif Grafik Fluktuatif Jumlah Produk Cacat pada Produk Botol

600 ml tahun 2016 ... 35

4.4 Grafik Fluktuatif Grafik Fluktuatif Jumlah Produk Cacat pada Produk Botol

1500 ml tahun 2016 ... 35

4.5 Grafik Fluktuatif Grafik Fluktuatif Jumlah Produk Cacat pada Produk Botol 5

L tahun 2016 ... 36

4.6 Grafik Fluktuatif Grafik Fluktuatif Jumlah Produk Cacat pada Produk Gallon

15 L tahun 2016 ... 36

4.7 Grafik Fluktuatif Jumlah Produksi tahun 2016 ... 42

xvii

DAFTAR LAMPIRAN

1. Lampiran 1. Jumlah Produksi dan Produk Cacat Produk PT Maan Ghodaqo

Shiddiq Lestari tahun 2016

a. Cup 240 ml ... 68

b. Botol 330 ml ... 69

c. Botol 600 ml ... 70

d. Botol 1500 ml ... 71

e. Botol 5 L ... 72

f. Gallon 15 L ... 73

1

BAB 1

PENDAHULUAN

1.1 Latar Belakang

Berbagai macam usaha dan bisnis di Indonesia terus berkembang

pesat baik yang bergerak dalam bidang pangan, sandang, maupun papan.

Usaha yang didirikan oleh pelaku usaha memiliki tujuan untuk memenuhi

kebutuhan masyarakat baik kebutuhan primer, sekunder dan tersier dalam

kehidupan sehari-hari. Kebutuhan primer masyarakat salah satunya adalah

air, dimana air merupakan sumber energi yang sangat penting untuk

keberlangsungan hidup masyarakat. Hal ini menjadikan banyak pengusaha

untuk memanfaatkan peluang dalam bisnis dan usahanya, seperti membuat

produk air mineral dalam kemasan yang praktis dan menyehatkan. Namun

luasnya peluang yang ada, menimbulkan persaingan yang ketat dan tajam

dalam berbisnis air mineral dalam kemasan baik di pasar lokal maupun

pasar nasional. Persaingan yang ketat menjadikan pengusaha dituntut

untuk memberikan produk yang baik dan sesuai dengan keinginan

konsumen dari segi kualitas mulai dari bahan baku, tenaga kerja, alat mesin

yang digunakan, pengemasan hingga menjadi produk jadi.

Kualitas dapat diartikan sebagai tingkat atau kesesuaian suatu

produk dengan pemakainya dan sesuai dengan standar yang telah

ditetapkan (Alisjahbana, 2005). Setiap pengusaha memiliki standar atau

2

dipasarkan. Namun, penetapan standar tersebut tidak menutup

kemungkinan adanya produk yang gagal atau mengalami cacat dari segi

kemasan, volume, maupun desain. Menurut La Hatani (2007),

permasalahan kualitas mengarah pada taktik dan strategi perusahaan secara

menyeluruh dalam rangka untuk memiliki daya saing dan bertahan

terhadap persaingan global dengan produk perusahaan lain.

Salah satu cara agar mampu bertahan di dalam persaingan usaha

dan mengatasi permasalahan kualitas yaitu dengan melakukan perbaikan

dan peningkatan terhadap kualitas produk atau pengendalian kontrol,

harapannya dapat tercapainya produk cacat yang mendekati zero defect

(tanpa cacat)yang membutuhkan biaya tidak sedikit. Selain itu, melalui

pengendalian kualitas (quality control) diharapkan dapat meningkatkan

efektifitas pengendalian dalam memperkecil kuantitas dari produk cacat

(defect product), sehingga dapat menekan terjadinya pemborosan dari segi

material maupun tenaga kerja yang akhirnya akan dapat meningkatkan

produktifitas. Menurut Willey and Sons (dalam Latief, 2009) beberapa

metode pendekatan yang selama ini digunakan untuk menjamin sebuah

kualitas standar telah banyak dikembangkan diantaranya TQM (Total

Quality Management), CI (Continous Improvement), Kaizern, Process

Reeingineering, Failure Mode and Effect Analysis, Design Reviews, Voice

of the Costumer, Cost of Quality (COQ) memiliki tingkat keberhasilan

yang bervariasi bahkan 80% implementasi dari TQM mengalami

memiliki efek yang besar karena telah berhasil dalam upaya meningkatkan

kualitas produk pada perusahaan Motorola adalah six sigma (6-sigma).

Menurut Gasperz (dalam Muhaemin, 2012) Six sigma sebagai salah

satu alternatif dalam prinsip-prinsip pengendalian kualitas yang merupakan

terobosan dalam bidang manajemen kualitas. Six sigma sebuah metode

perbaikan kualitas berbasis statistik, dimana prinsip dari metode ini yaitu

perbaikan secara terus-menerus (Continuous Improvement) dengan

menggunakan alat statistic dan problem solving tools untuk mengurangi

cacat dengan meminimalisasi variasi yang terjadi pada proses produksi.

Menurut Hendradi (dalam Dewi, 2011) menyatakan GE (General Electric)

sebagai salah satu perusahaan yang sukses menerapkan six sigma

menyatakan, six sigma merupakan proses disiplin tinggi yang membantu

dalam mengembangkan dan menghantarkan produk mendekati sempurna.

Ide sentral dibelakang six sigma adalah jika perusahaan dapat mengukur

berapa banyak cacat yang dimiliki dalam suatu proses, maka secara

sitematis perusahaan dapat mengatasi bagaimana menekan dan

menempatkan perusahaan dekat dengan zero-defect.

PT Maan Ghodaqo Shiddiq Lestari merupakan salah satu

Perusahaan Air Mineral dalam Kemasan (AMDK) yang berdiri sejak tahun

2001 di daerah Mojokrapak, Kabupaten Jombang. Permasalahan yang

dihadapi perusahaan ini adalah pada pengendalian kualitas produk yang

masih terdapatnya produk cacat yang timbul selama proses produksi.

4

perusahaan air mineral dalam kemasan yaitu PT Maan Ghodaqo Shiddiq

Lestari dengan tujuan dapat membantu meningkatkan kualitas produk agar

mampu bertahan dalam persaingan yang ketat dengan perusahaan AMDK

yang lain. Sehingga dengan ini peneliti mengambil penelitian judul

“Pengendalian Kualitas Produk dengan Metode Six Sigma Di PT Maan Ghodaqo Shiddiq Lestari”.

1.2 Rumusan Masalah

Berdasarkan latar belakang masalah diatas, maka rumusan masalah

pada penelitian ini adalah bagaimana penerapan pengendalian kualitas

dengan metode six sigma terhadap produk air mineral di PT. Maan

Ghodaqo Shiddiq Lestari?

1.3 Tujuan Penelitian

Mengetahui permasalahan diatas, maka tujuan pada penelitian ini

adalah menerapkan Metode Six Sigma sebagai upaya pengendalian kualitas

produk di PT Maan Ghodaqo Shiddiq Lestari .

1.4 Manfaaat Penelitian

Adapun manfaat yang diharapkan oleh peneliti adalah :

1. Bagi mahasiswa

a. Mampu memahami secara detail pengendalian kualitas dengan

metode six sigma dari dunia perkuliahan yang diaplikasikan pada

dunia kerja.

b. Mampu melakukan penerapan metode pengendalian kualitas di

2. Bagi Unipdu Jombang

a. Membina kerja sama yang baik antara lingkungan akademis dan

perusahaan setempat.

b. Dapat menjadi bahan referensi untuk penelitian selanjutnya dalam

hal penggunaan metode untuk pengendalian kualitas

3. Bagi PT Maan Ghodaqo Shiddiq Lestari

a. Sebagai langkah awal bagi perusahaan untuk mengenalkan produk

di lingkungan masyarakat dalam hal ini lingkungan akademis.

b. Dapat menjadi referensi/acuan untuk mengendalikan produk cacat

atau reject dan meningkatkan kualitas produk yang dihasilkan

1.5 Batasan Penelitian

Batasan masalah dalam penelitian ini adalah :

1. Data yang diambil pada penelitian ini adalah data produksi pada tahun

2016.

2. Data dokumentasi berupa data jumlah produksi dan jumlah produk

cacat pada tahun 2016 yang kemudian akan diolah untuk mengetahui

6

BAB II

KAJIAN TEORI

2.1 Penelitian Terdahulu

Penelitian mengenai pengendalian kualitas dengan metode six

sigma telah dilakukan sebelumnya, diantaranya sebagai berikut :

(1) Yusuf Latief dan Retyaning Puji Utami (2009), penerapan pendekatan

metode six sigma dalam penjagaan kualitas pada proyek konstruksi.

Pada penelitian ini untuk mengetahui kondisi eksisting pengelolaan

manajemen mutu dan penerapan pendekatan metode 6-sigma dalam

penjagaan kualitas didalam proyek konstruksi. Hasilnya menunjukkan

bahwa kondisi eksisting manajemen mutu pada proyek konstruksi di

Indonesia telah menerapkan pendekatan metode six sigma, hanya saja

perlu diperhatikan kesiapannya baik dari kondisi internal maupun

eksternal proyek tersebut.

(2) Joko Susetyo, Winarni, dan Catur Hartanto (2011), aplikasi six sigma

dan kaizen sebagai metode pengendalian kualitas dan perbaikan

kualitas produk. Penelitian ini untuk mengetahui kemampuan proses

berdasarkan produk cacat yang ada dengan pendekatan six sigma yang

kemudian dilakukan pengendalian dengan menganalisis penyebab

kecacatan menggunakan seven tools serta mengupayakan perbaikan

berkesinambungan dengan alat implementasi kaizen. Hasilnya

disimpulkan bahwa penyebab utama kecacatan adalah faktor manusia

yang harus dijalankan oleh pihak perusahaan yaitu pengawasan atau

control yang lebih ketat di segala bidang.

(3) Achmad Muhaemin (2012), analisis pengendalian kualitas produk

dengan metode six sigma pada harian tribun timur. Penelitian ini untuk

mengetahui tingkat kualitas Koran tribun timur dan mengetahui

penyebab dari kecacatan produk. Hasilnya diketahui bahwa kualitas

Koran cukup baik yaitu 3,20 sigma dengan tingkat kerusakan 44.679

untuk sejuta produk (DPMO) dan terdapat tiga penyebab produk cacat

tertinggi yaitu warna kabur sebanyak 78%, tidak register sebanyak

12% dan terpotong 10%.

Perbedaan penelitian yang dilakukan oleh peneliti dengan peneliti

terdahulu adalah terkait pada objek pengamatan yang diamati yakni pada

bagian produksi di perusahaan air mineral dalam kemasan dan dalam

penelitian ini akan diterapkan metode six sigma secara kompleks yang

nantinya dapat memberikan usulan perbaikan yang dapat memperbaiki

kualitas produk di perusahaaan air mineral dalam kemasan tersebut. Selain

itu, metode six sigma ini dapat diaplikasikan untuk pengendalian kualitas

produk maupun jasa.

2.2 Pengendalian

Pengendalian menurut Buffa (dalam Anjayani, 2011) dilaksanakan

dengan cara memonitor keluaran (output), membandingkan dengan

standart-standart, menafsirkan perbedaan-perbedaan dan mengambil

8

atau sesuai dengan standar. Pengendalian dilakukan untuk menjamin agar

proses produksi dapat berjalan sesuai dengan apa yang diharapkan dan jika

terjadi penyimpangan dapat dilakukan analisis atau koreksi untuk

mengetahui sebab dan berpikir untuk memperbaiki penyimpangan tersebut.

Pengendalian dilakukan tidak hanya dilihat pada hasil dari proses produksi,

namun dilakukan selama proses produksi sehingga pengendalian pada

suatu produk dapat selalu termonitori dengan baik dan diketahui penyebab

dari setiap penyimpangan yang terjadi, sehingga didapatkan kualitas yang

baik.

2.3 Kualitas

Definisi kualitas dapat diartikan dari dua perspektif yaitu dari sisi

konsumen dan sisi produsen. Namun pada dasarnya prinsip dari kualitas

merupakan kesesuaian, keseluruhan ciri-ciri atau karakteristik suatu produk

yang diharapkan konsumen. Kualitas menurut Suyadi Prawirosentono

(dalam Muhaemin, 2012) memiliki pengertian yaitu keadaan fisik, fungsi,

dan sifat suatu produk bersangkutan yang dapat memenuhi selera dan

kebutuhan konsumen dengan memuaskan sesuai nilai yang yang

dikeluarkan. Sedangkan menurut Josep Juran dalam Buku Filosofi Baru

Tentang Manajemen Mutu Terpadu Abad 21 karangan Suyadi

Prawirosentono (dalam Muhaemin, 2012) berpendapat bahwa “qualities fitness for use”, yang mengartikan bahwa kualitas dalam sudut pandang

pengguna berarti kelayakan pakai atau seberapa baik produk tersebut

kualitas dari suatu produk sangat berkaitan erat dengan kepuasan

konsumen, yang mana jika kepuasan konsumen dapat terpenuhi, maka

suatu usaha dalam pembuatan suatu produk dapat dikatakan berhasil.

Ada 8 dimensi kualitas yang dikembangkan Garvin menurut

Gasperz (dalam Muhaemin, 2012) untuk menganalisis karakteristik

kualitas barang, yaitu sebagai berikut:

(1) Performa (performance) berkaitan dengan aspek fungsional dari

produk dan merupakan karakteristik utama yang dipertimbangkan

pelanggan ketika ingin membeli suatu produk.

(2) Keistimewaan (features), merupakan aspek kedua dari performansi

yang menambah fungsi dasar, berkaitan dengan pilihan-pilihan dan

pengembangannya.

(3) Kehandalan (reliability), berkaitan dengan kemungkinan suatu produk

berfungsi secara berhasil dalam periode waktu tertentu di bawah

kondisi tertentu.

(4) Konformansi (conformance), berkaitan dengan tingkat kesesuaian

produk terhadap spesifikasi yang telah ditetapkan sebelumnya

berdasarkan keinginkan pelanggan.

(5) Daya tahan (durability), merupakan ukuran masa pakai suatu produk.

Karakteristik ini berkaitan dengan daya tahan dari produk itu.

(6) Kemampuan pelayanan (service ability), merupakan karakteristik yang

berkaitan dengan kecepatan/kesopanan, kompetensi, kemudahan, serta

10

(7) Estetika (aesthetics), merupakan karakteristik mengenai keindahan

yang bersifat subjektif sehingga berkaitan dengan pertimbangan

pribadi dan refleksi dari preferensi atau pilihan individual.

(8) Kualitas yang dipersepsikan (perceived quality), bersifat subjektif,

berkaitan dengan perasaan pelanggan dalam mengkonsumsi produk,

seperti meningkatkan harga diri.

Kualitas menjadi faktor dasar keputusan konsumen dalam memilih

produk dan jasa, dengan 8 dimensi tersebut dapat memberikan pandangan

kepada perusahaan dalam mengidentifikasi karakteristik kualitas suatu

produk. Suatu perusahaan pasti memiliki standar-standar dan karakteristik

tersendiri untuk suatu produk dapat dikatakan berkualitas. Namun

terkadang suatu perusahaan tidak dapat mengendalikan kualitas dari suatu

produk itu sendiri, sehingga tidak sedikit dari suatu produk yang dihasilkan

dapat mengalami kecacatan. Maka perlu adanya sebuah program untuk

peningkatan atau pengendalian kualitas dari suatu produk dengan tujuan

menghasilkan produk yang lebih baik (better), lebih cepat (faster), dan

dengan biaya lebih rendah (at lower cost) (Latief dan Utami, 2009).

2.4 Pengendalian Kualitas

Pengendalian kualitas menurut Sofjan Assauri (dalam Muhaemin,

2012) diartikan sebagai pengawasan mutu yang merupakan usaha untuk

mempertahankan mutu atau kualitas dari barang yang dihasilkan, agar

sesuai dengan spesifikasi produk yang telah ditetapkan berdasarkan

Reksohadiprojo (dalam Muhaemin, 2012) merupakan alat penting

manajemen untuk memperbaiki kualitas produk bila diperlukan,

mempertahankan kualitas yang sudah tinggi dan mengurangi jumlah

barang yang rusak. Dari dua pengertian tersebut dapat disimpulkan bahwa

pengendalian kualitas merupakan suatu teknik atau cara untuk

mempertahankan mutu suatu produk dari kegagalan atau kecacatan suatu

produk sehingga dapat sesuai dengan standar yang diinginkan perusahaan.

Adapun tujuan dari pengendalian kualitas menurut Yamit (dalam

Anjayani, 2011) adalah:

a) Untuk menekan atau mengurangi volume kesalahan dan perbaikan

b) Untuk menjaga atau menaikkan kualitas atau sesuai standar

c) Untuk mengurangi keluhan atau penolakan konsumen

d) Memungkinkan penjelasan output (output grading)

e) Untuk menaikkan atau menjaga company image.

Salah satu metode alternatif dalam prinsip-prinsip pengendalian

kualitas menurut Gasperz (dalam Muhaemin, 2012) yang merupakan

terobosan dalam bidang manajemen kualitas adalah metode six sigma.

2.5 Metode Six Sigma

Secara statistik, sigma (∂) menandakan adanya penyimpangan dari

suatu data. Sigma juga merupakan suatu ukuran variabilitas yang

menandakan bagaimana semua data di suatu distribusi statistik beragam

rata-rata nilainya. Six sigma didefinisikan sebagai suatu metodologi yang

12

untuk menurunkan variasi proses dan meningkatkan kualitas produk

(Gaspersz, 2007).

Prinsip six sigma lahir dari prinsip sistem manajemen Motorola

dikenal dengan nama six sigma atau six sigma Motorola. Berdasarkan

prinsip-prinsip pengendalian dan peningkatan kualitas, six sigma Motorola

mampu menjawab tantangan dan membuktikan selama kurang lebih dari

10 tahun setelah implementasi prinsip six sigma mampu mencapai tingkat

kualitas 3,4 DPMO (defects per million opportunities) yang berarti hanya

3,4 kegagalan per satu juta kesempatan. Six sigma dapat dilihat dari dua

kategori, yaitu tujuan umum dan tujuan khusus. Tujuan umum dari metode

six sigma ini adalah untuk memperbaiki sistem manajemen suatu

perusahaan atau instansi lain yang terkait dengan pelanggan. Sedangkan

tujuan khusus dari metode ini adalah untuk memperbaiki proses produksi

yang difokuskan pada usaha mengurangi variasi proses sekaligus

mengurangi cacat, sedemikian sehingga dapat mencapai 3,4 DPMO.

Menurut Peter Pande dalam bukunya The Six Sigma Way : Team

Fieldbook, ada enam komponen utama prinsip six sigma sebagai strategi

bisnis :

(1) Benar-benar mengutamakan pelanggan

(2) Manajeman yang berdasarkan data dan fakta

(3) Focus pada proses, manajemen dan perbaikan

(4) Manjemen yang proaktif

(6) Selalu mengejar kesempurnaan

Berbagai upaya peningkatan menuju target six sigma dapat

dilakukan menggunakan dua metodologi, yaitu (1) Six Sigma - DMAIC

(Define, Measure, Analyze, Improve, Control) dan (2) Design for Six

Sigma-DMADV (Define, Measure, Analyze, Design, Verify). DMAIC

digunakan untuk meningkatkan proses bisnis yang telah ada, sedangkan

DMADV digunakan untuk menciptakan desain proses baru dan/atau desain

produk baru dalam cara sedemikian rupa agar menghasilkan kinerja bebas

kesalahan (zero defects). Dalam penelitian ini digunakan tahap DMAIC

karena tujuan dalam penelitian ini adalah untuk meningkatkan proses

bisnis yang sudah ada sebelumnya.

2.5.1 Tahapan Metode Six Sigma

Dalam upaya peningkatan kualitas produk dengan penerapan six

sigma menurut Pete & Holpp (Muhaemin, 2012) ada lima langkah yang

disebut DMAIC (Define, Measure, Analysis, Improve, Control) :

a. Define (Definisi), penetapan sasaran dari aktivitas peningkatan kualitas

six sigma. Menurut Gasperz (dalam Muhaemin, 2012) langkah definisi

ini untuk mendefinisikan rencana-rencana tindakan yang harus

dilakukan untuk melaksanakan peningkatan dari setiap tahap proses

bisnis kunci. Dalam tahap ini dilakukan identifikasi proyek yang

potensial, mengidentifikasi karakteristik kualitas kunci (CTQ) yang

berhubungan langsung dengan kebutuhan spesifik dari pelanggan dan

14

mudah, perlu mengetahui model proses SIPOC (Supplier, Input,

Process, Output, Customer) yang diterapkan di perusahaan. Diagram

SIPOC merupakan grafik yang membantu mengidentifikasi semua

elemen yang relevan dari sebuah proses dan membantu melihat

hubungan antara proses beserta input dan outputnya.

Gambar 2.1 Contoh Diagram SIPOC (Michael, 2002)

b. Measure (Pengukuran), merupakan tindak lanjut logis terhadap langkah

define dan merupakan sebuah jembatan langkah berikutnya, dimana

pada fase ini adalah fase untuk mengukur tingkat kecacatan produk

(Y). Menurut Pete dan Holpp (dalam Muhaemin, 2012) langkah

measure mempunyai dua sasaran utama yaitu :

1) Mendapatkan data untuk mevalidasi dan mengkualifikasikan

masalah yang dilakukan pada tingkat proses dan atau output.

2) Memulai menyentuh fakta dan angka-angka yang memberikan

petunjuk tentang akar masalah, dalam hal ini yaitu menentukan

stabilitas dan kemampuan (kapabilitas) proses. Perhitungan

i. Menghitung DPMO (Defect per Million Opportunity)

Perhitungan ini untuk melihat cacat atau defect yang dialami

perusahaan per 1 juta kemungkinan.

Rumusnya adalah

(rumus 2.1)

ii. Perhitungan kapabilitas sigma yang digunakan untuk

mengetahui pencapaian terhadap pengendalian kualitas yang

telah dilakukan, menggunakan rumus sigma sebagai berikut :

√ (rumus 2.2)

c. Analyze (Analisis) merupakan langkah operasional yang ketiga dalam

progam peningkatan kualitas six sigma. Tahap ini adalah mencari dan

menemukan akar sebab masalah, setelah dilakukan tahap define dan

measure. Hal-hal yang harus dilakukan pada tahap ini adalah :

1) Menetapkan target kinerja dari karakteristik kualitas (CTQ) kunci

2) Mengidentifikasi sumber-sumber dan akar penyebab masalah

kualitas

d. Improve (Perbaikan), langkah ini diterapkan suatu rencana tindakan

untuk melaksanakan peningkatan pengendalian kualitas six sigma.

Rencana tindakan ini mendeskripsikan tentang alokasi sumber daya

serta prioritas alternatif perbaikan yang dilakukan. Langkah-langkah

untuk melaksanakan peningkatan kualitas dengan menggunakan

implementasi Kaizen yang meliputi Kaizen five-step plan, lima W dan

16

Kaizen merupakan istilah dalam bahasa jepang, Kai yang berarti

perubahan dan Zen yang berarti baik. Menurut Imai (1991) kaizen

berarti perbaikan berkesinambungan atau penyempurnaan yang

berkesinambungan yang melibatkan setiap orang. Pendekatan ini

berhasil dengan baik apabila disertai dengan usaha sumber daya

manusia yang tepat karena manusia merupakan dimensi yang

terpenting dalam perbaikan kualitas dan produktivitas. Pelaksanaan

implementasi Kaizen dengan menggunakan empat alat menurut

Tjiptono, F dan Diana, A., (dalam Susetyo, 2011) yaitu :

1) Kaizen checklist

Salah satu cara untuk mengidentifikasi masalah yang dapat

menggambarkan peluang bagi perbaikan adalah dengan menggunakan

suatu daftar pemeriksaan yaitu checklist terhadap faktor-faktor yang

besar kemungkinannya membutuhkan perbaikan.

2) Kaizen five step plan

Rencana lima langkah ini merupakan pendekatan dalam implementasi

kaizen yang digunakan perusahaan-perusahaan jepang. Langkah ini

sering disebut gerakan 5-S yaitu : Seiri (pemilahan), Seiton (penataan),

Seiso (kebersihan), Seiketsu (pemantapan), Shitsuke (kebiasaan).

3) Lima W dan satu H

Lima w dan satu H digunakan secara luas sebagai alat manajemen

What (apa), Where (dimana), When (kapan), Why (mengapa), dan How

(bagaimana).

4) Five M checklist

Alat ini berfokus pada lima faktor kunci yang terlibat dalam setiap

proses, yaitu Man (operator atau manusia), machine (mesin), material

(material), methods (metode) dan measurement (pengukuran). Dalam

setiap proses perbaikan dapat dilakukan dengan jalan memeriksa

aspek-aspek proses tersebut.

Namun karena dari keempat alat pada kaizen tersebut hampir sama

dengan metode six sigma, maka peneliti hanya menggunakan alat yang

keempat yaitu Five M checklist

e. Control (Pengendalian), Tahap ini merupakan tahap operasional

terakhir dalam upaya peningkatan kualitas berdasarkan six sigma

(Susetyo, 2011). Pada tahap ini hasil peningkatan kualitas

didokumentasikan dan disebarluaskan, praktik-praktik terbaik yang

sukses dalam peningkatan proses distandarisasi dan disebarluaskan,

prosedur dijadikan sebagai pedoman standar, serta tanggungjawab

ditransfer dari tim kepada penanggung jawab proses.

2.5.2 Instrumen dalam Six Sigma

Dalam setiap tahap dari DMAIC memerlukan alat bantu statistik,

diantaranya adalah checksheet, diagram peta kendali, diagram sebab akibat

18

a) Checksheet

Checksheet atau lembar pemeriksaan merupakan alat pengumpul dan

penganalisis data yang disajikan dalam bentuk tabel yang berisi data

jumlah produk yang diproduksi tiap bulannya dalam 1 tahun, jumlah

produk yang tidak sesuai beserta jenis ketidaksesuaiannya.

b) Diagram peta kendali

Diagram kendali adalah suatu tampilan grafik (graphic display) yang

membandingkan data yang dihasilkan oleh proses yang sedang

berlangsung saat ini terhadap suatu batas-batas kendali yang stabil

yang telah ditentukan dari data-data unjuk kerja (performance data)

sebelumnya. Diagram ini bertujuan untuk memonitor atau

mengawasi variasi yang terkendali dan variasi yang tidak terkendali.

Unsur-unsur dalam diagram kendali adalah batas kendali atas

(UCL/Upper Control Limit), garis tengah (CL/Center Line), dan

batas kendali bawah (LCL/Lower Control Limit)

c) Diagram sebab akibat

Diagram sebab akibat disebut juga fishbone diagram adalah alat

visual yang digunakan untuk mengatur secar logika kemungkinan

penyebab untuk masalah tertentu dengan menampilkannya secara

grafis dengan merinci penyebab masalah. Alat ini membantu dalam

hal mengidentifikasi akar penyebab dan memastikan pemahaman

umum tentang sebab-sebab yang menyebabkan masalah. Dalam

penelitian ini alat ini dipergunakan untuk memperlihatkan

faktor-faktor utama yang berpengaruh pada kualitas dan mempunyai akibat

pada masalah.

Gambar 2.3 Contoh Diagram Sebab akibat atau fishbone diagram (Michael, 2002)

d) Diagram pareto

Diagram pareto adalah grafik balok dan grafik baris yang

menggambarkan perbandingan masing-masing jenis data terhadap

keseluruhan. Dengan menggunakan diagram ini dapat diketahui

permasalahan yang dominan sehingga dapat ditentukan prioritas

20

mengidentifikasi beberapa permasalahan yang penting, untuk

mencari cacat yang terbesar dan yang paling berpengaruh.

Gambar 2.4 Contoh Diagram Pareto (Michael, 2002) Diagram ini metode standar dalam pengendalian mutu untuk

mendapatkan hasil maksimal atau memilih masalah-masalah utama.

Prinsip dasar dari diagram ini adalah menerapkan aturan 80/20

dimana dengan 80 % aktivitas disebabkan oleh 20% faktor.

2.6 Gambaran Umum PT Maan Ghodaqo Shiddiq Lestari

PT. Maan Ghodaqo Shiddiq Lestari didirikan pada tahun

2001, sebagai perusahaan air minum dalam kemasan (AMDK) merk

Maaqo berdomisili di Kecamatan Tembelang, Kabupaten Jombang, Jawa

Timur. Maaqo diproses menjadi air minum yang segar dan lebih higienis,

dari sumber mata air Artesis yang terpilih. Sumber mata air artesis ini

merupakan sebuah akuifer (batu kapur atau batu pasir yang mernyerap air

dari sebuah aliran air) terbatas yang berisi air tanah yang akan mengalir ke

pengolahan air menjadi air minum yang segar menggunakan teknologi

multimedia filter, reverse osmosis, ultraviolet dan ozon. Sebagai jaminan

mutu dan kualitas kepada pelanggan, perusahaan menerapkan sistem mutu

yang sangat ketat melalui Badan Standarisasi Nasional (BSN), Standart

Nasional Indonesia (SNI), Badan Pengawas Obat dan Makanan (BPOM),

Halal dan Sistem Mutu Keamanan Pangan Internasional atau food safety

management sistem “HACCP” (Hazard Analysis Critical Control Point)

22

BAB III

METODE PENELITIAN

3.1. Kerangka Penelitian

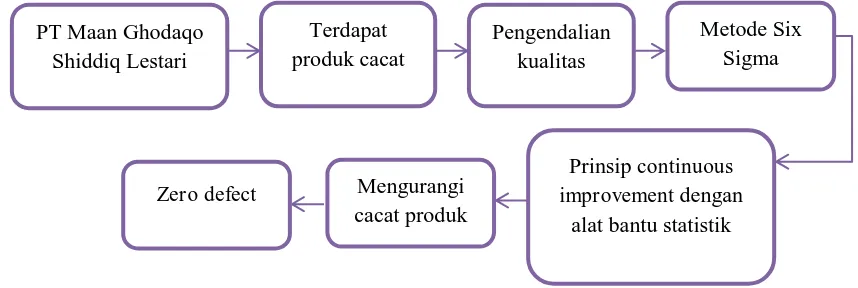

Kerangka penelitian digunakan untuk menggambarkan alur

mengapa dan bagaimana metode six sigma dapat menjadi upaya untuk

pengendalian kualitas produk di PT Maan Ghodaqo Shiddiq Lestari.

Gambar 3.1 Skema Alur Penerapan Metode Six Sigma sebagai Metode Pengendalian Kualitas Di PT Maan Ghodaqo Shiddiq Lestari

Permasalahan dalam kualitas produk merupakan permasalahan yang

tidak jarang dijumpai di perusahaan-perusahaan yang bergelut dalam dunia

bisnis, salah satunya di PT Maan Ghodaqo Shiddiq Lestari. Terdapatnya

produk cacat pada setiap produksi air mineral dalam kemasan yang

dialami oleh PT Maan Ghodaqo Shiddiq Lestari merupakan hal yang harus

dikendalikan dan harus ditekan agar jumlah produk cacat tidak semakin

besar dan berkurang sehingga tidak menimbulkan kerugian pada

perusahaan. Pengendalian kualitas yang disarankan oleh peneliti adalah

terus-menerus (continuos improvement) dengan alat bantu statistik dengan

harapan dapat mengurangi produk cacat mendekati zero defect.

3.2. Lokasi dan Waktu Penelitian

Tempat atau lokasi penelitian dilkukan di PT Maan Ghodaqo

Shiddiq Lestari yang berlokasi di Jl. Raya Mojokrapak No. 42,

Mojokrapak, Tembelang, Kabupaten Jombang.Perusahaan ini merupakan

perusahaan air minum dalam kemasan (AMDK) dengan merk Maaqo yang

didirikan pada tahun 2001. Penelitian dilakukan pada tanggal 1-28 februari

2017, dan penelitian ini difokuskan pada pengendalian kualitas produk

sebagai upaya untuk mengurangi kuantitas kegagalan produk air mineral

dalam kemasan. Berikut adalah jadwal penelitian dalam penelitian ini yang

disediakan dalam tabel berikut :

24

3.3. Jenis dan Sumber Data

Jenis data menurut Asnawi dan Masyhuri (2009) pada umumnya

ada dua yaitu : data primer dan data sekunder. Data primer yaitu data yang

diambil dari lapangan yang diperoleh melalui pengamatan, wawancara dan

kuesioner. Sedangkan, data sekunder yaitu data yang diperoleh melalui

pihak kedua yang memperoleh secara langsung data-data aslinya.

Jenis dan sumber data dalam penelitian ini adalah data primer

berupa wawancara langsung peneliti kepada Manajer bagian produksi dan

data sekunder berupa dokumentasi terhadap jumlah produksi dan jumlah

produk cacat yang timbul pada tahun 2016 yang dimiliki oleh perusahaan.

3.4. Metode Pengumpulan Data

Metode yang digunakan untuk pengumpulan data pada penelitian

ini adalah :

(1) Metode Wawancara

Pada metode ini dilakukan wawancara langsung kepada manajer bagian

produksi untuk mendapatkan data berupa gambaran umum perusahaan,

proses produksi dan pengendalian kualitas yang diterapkan di PT Maan

Ghodaqo Shiddiq Lestari. Instrument dalam wawancara langsung ini

adalah catatan dengan pertanyaan terstruktur. Berikut adalah tabel

Tabel 3.2 Pertanyaan Wawancara Peneliti

Item Pertanyaan Jawaban

1. Sistem pengendalian apa yang

sudah diterapkan perusahaan

dalam pengendalian kualitas

produk?

2. Hasil capaian terhadap sistem

pengendalian yang sudah

diterapkan perusahaan?

xxx

(2) Dokumentasi

Dokumentasi ini merupakan pengambilan data peneliti ke perusahaan

bagian produksi. Pengambilan data ini terkait jumlah produksi dan jumlah

produk cacat yang timbul pada tahun 2016, yang kemudian didata dengan

menggunakan instumen checksheet.

Tabel 3.3 Checksheet

Tanggal Produksi Jumlah Produksi Jumlah Produk cacat

Xxx xxx xxx

Dengan menggunakan skema tersebut didapatkan data yang diperlukan

untuk pengolahan dan perhitungan tahap lanjut dalam tahapan metode six

26

3.5. Pengolahan dan Analisis Data

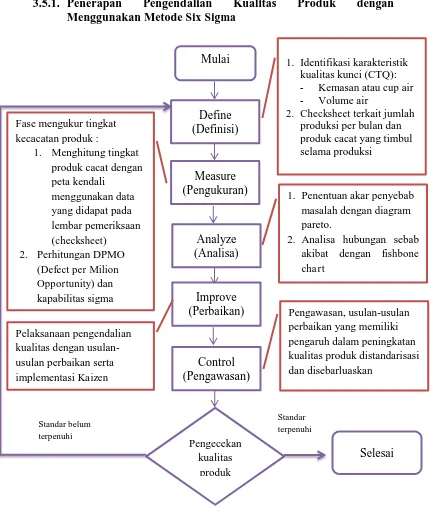

3.5.1. Penerapan Pengendalian Kualitas Produk dengan Menggunakan Metode Six Sigma

Gambar 3.2 F lowchart Penerapan Metode Sig Sigma

Metode ini digunakan untuk mencegah atau mengantisipasi

terjadinya kesalahan atau kegagalan produk. Langkah-langkah dalam

metode six sigma diuraikan menjadi 5 tahapan sebagai berikut : Mulai

1. Define (Definisi)

Pada tahapan ini ditentukan penyebab yang signifikan terhadap adanya

kegagalan yang terjadi selama proses produksi, cara yang ditempuh adalah:

a) Mendefinisikan masalah standar kualitas dalam menghasilkan produk

yang telah ditentukan perusahaan

b) Mendefinisikan rencana tindakan yang harus dilakukan berdasarkan

hasil observasi dan analisis penelitian

c) Menetapkan sasaran dan tujuan peningkatan kualitas six sigma

berdasarkan hasil observasi

Sebelum melakukan cara tersebut diatas, terlebih dahulu mengetahui model

proses SIPOC (Supplier, Input, Process, Output, Customer) yang

diterapkan perusahaan. Sehingga dalam proses mendefinisikan tersebut

memiliki landasan yang tepat dan akurat.

2. Measure (Pengukuran)

Pada tahap ini dikarenakan data yang diteliti merupakan data atribut, maka

dalam pengukurannya dilakukan tahap sebagai berikut:

(1) Analisis dengan diagram kendali (diagram control) P-chart

Pada diagram ini disusun dengan langkah sebagai berikut :

a) Pengambilan sampel/data

Sampel yang digunakan untuk analisis P-chart adalah jumlah

produksi dan jumlah produk cacat yang dihasilkan selama proses

28

b) Menghitung rata-rata (mean) ketidaksesuaian produk

Rata-rata ketidaksesuaian produk adalah produk yang tidak sesuai

dengan kualitas yang telah ditetapkan oleh perusahaan.

Rumus mencari nilai mean :

(rumus 3.1)

Dimana :

P = rata-rata ketidaksesuaian

np = jumlah produk cacat (defect product)

n = jumlah sampel

c) Menentukan batas kendali tehadap pengawasan yang dilakukan

dengan menghitung nilai UCL (Upper Control Limit) sebagai

batas atas dan LCL (Low Control Limit) sebagai batas bawah dan

CL (Control Limit) sebagai batas linear.

Rumus mencari CL

(rumus 3.2)

Rumus mencari UCL

√ (rumus 3.3)

Rumus mencari LCL

√ (rumus 3.4)

Dimana :

P = rata-rata ketidaksesuaian

Σp = jumlah total sampel

p = rata-rata proporsi kecacatan

n = jumlah sampel

Diadaptasi dari Prawirosentoso (dalam Anjayani, 2011)

(2) Menghitung nilai kapabilitas sigma

Tahap-tahap perhitungan nilai sigma adalah sebagai berikut :

a) Menentukan jumlah unit yang akan diukur

b) Identifikasi Opportunity

c) Menghitung jumlah cacat

d) Menghitung nilai kapabilitas sigma (baseline process)

Perhitungan nilai kapabilitas ini digunakan satuan pengukuran DPMO

untuk menentukan tingkat sigma. Hasil dari perhitungan kapabilitas

sigma, dapat diketahui kemungkinan produk cacat.

30

3. Analyze (Analisa)

Pada tahap ini dilakukan analisa penyebab masalah kualitas dengan

menggunakan :

(1) Diagram Pareto

Dalam penelitian ini, setelah mendapatkan data informasi kegagalan

produk. Dilakukan analisa penyebab atau faktor dominan yang

menyebabkan kegagalan dari suatu produk dengan mengurutkan

kemungkinan cacat berdasarkan jenis kegagalan yang terbesar sampai

kegagalan yang terkecil seperti ditunjukkan pada gambar 2.4

(2) Diagram sebab-akibat

Setelah diketahui penyebab cacat yang dominan, dilakukan analisa

hubungan suatu akibat dengan sejumlah penyebab yang mungkin

menghasilkan akibat terjadinya kegagalan produk. Dilakukan dengan

menentukan lima bidang masalah yaitu metode, material, mesin

lingkungan dan pekerja. Masalahnya atau akibatnya menjadi kepala ikan,

seperti yang ditunjukkan pada gambar 2.3 .

4. Improve (Perbaikan)

Setelah teridentifikasinya akar permasalahan, melakukan pengukuran

(melihat dari peluang, kerusakan, proses kapabilitas saat ini), rekomendasi

ulasan perbaikan, menganalisa kemudian dilakukan tindakan perbaikan.

5. Control (Pengendalian)

Pada tahap ini hasil-hasil peningkatan kualitas yakni usulan perbaikan

didokumentasikan dan disebarluaskan, praktek-praktek terbaik yang sukses

meningkatkan proses distandarisasi dan dijadikan pedoman kerja standar,

serta pemilihan penanggung jawab proses. Pada tahap ini saat kualitas telah

mencapai standar yang telah ditentukan maka poses pada metode six sigma

telah berakhir. Namun, saat kualitas belum mencapai standar yang telah

ditentukan, maka berdasarkan prinsip dari metode six sigma yaitu

perbaikan terus-menerus, maka perbaikan diulangi dari awal metode six

32

BAB IV

HASIL DAN PEMBAHASAN

Dalam bab ini dilakukan pembahasan dan pengolahan data secara

detail menggunakan metode six sigma. Pengolahan data dengan

menggunakan metode six sigma membutuhkan data berupa wawancara dan

dokumentasi data terkait jumlah produksi dan jumlah produk cacat pada

tahun 2016. Peneliti telah melakukan penelitian selama 1 bulan pada bulan

februari 2016 untuk pengambilan data dokumentasi serta untuk

mengidentifikasi berbagai permasalahan yang menyebabkan cacat produk

di PT Maan Ghodaqo Shiddiq Lestari. Berikut adalah hasil wawancara dan

dokumentasi data yang dilakukan peneliti di PT. Maan Ghodaqo Shiddiq

Lestari.

4.1 Hasil Wawancara

Wawancara ini merupakan kegiatan untuk menggali informasi yang

dibutuhkan peneliti kepada narasumber. Pada bab 3 peneliti telah

menyediakan tabel 3.2 pertanyaan wawancara peneliti, pertanyaan

tersebut dijawab oleh Manajer dan Mandor bagian produksi. Berikut

Tabel 4.1 Hasil Wawancara

Item Pertanyaan Jawaban

1. Sistem pengendalian apa yang

sudah diterapkan perusahaan

dalam pengendalian kualitas

produk?

2. Hasil capaian terhadap sistem

pengendalian yang sudah

diterapkan perusahaan?

3. Dari metode yang saya ketahui,

ada beberapa faktor yang

mempengaruhi produk cacat

tersebut, seperti dari manusia

(pekerja), metode, mesin,

material dan lingkungan. Lalu

menurut bapak, dari

faktor-faktor yang saya sebutkan apa

saja penyebabnya pak?

Pengendaliannya masih bersifat Manual,

dengan mengecek tiap produk yang

dianggap cacat. Pengecekan dilakukan

mulai dari awal bahan penolong datang

dari supplier sampai pada produk siap

diproduksi. Pengecekan dilakukan oleh

bagian QC (Quality Control)

Pengendalian tersebut sedikit banyak

memberikan dampak untuk mengurangi

kecacatan produk, sehingga produk yang

cacat atau reject tidak sampai ke tangan

customer.

Oh iya, benar. Produk cacat selain dari

supplier yang memang ada beberapa

bahan baku penolong yang perusahaan

pesan ada yang cacat, cacat yang berasal

dari supplier tersebut kami kembalikan

ke supplier. Terkadang bahan baku

penolong tersebut lolos dari uji oleh

pihak QC, sehingga baru diketahui waktu

proses produksi, kalau terjadi seperti itu,

perusahaan yang menanggung.

Selain itu cacat atau reject terjadi juga

karena human error seperti pekerjanya

yang tergesa-gesa, tidak fokus dan lalai.

34

beberapa mesin yang longgar sehingga

beberapa waktu setelah disetel atau

disetting berubah sendiri, jadi itu yang

membuat cacat.

4.2 Hasil Dokumentasi

Dokumentasi yang didapat peneliti adalah data dari perusahaan

sebagai data yang digunakan untuk kebutuhan perhitungan penelitian. Data

yang menjadi kebutuhan untuk dilakukannya perhitungan adalah data

jumlah produksi dan jumlah produk cacat yang dimiliki oleh perusahaan

pada tahun 2016. Dalam data ini, terdapat jenis-jenis cacat yang terdapat

pada setiap produk yang dihasilkan oleh perusahaan yakni sejumlah 6

produk, cup 240 ml, botol 330 ml, botol 600 ml, botol 1500 ml, botol 5 L,

gallon 19 L. Berikut adalah grafik fluktuatif dari setiap jenis cacat pada

A. Cup 240 ml

Grafik 4.1 Grafik Fluktuatif Grafik Fluktuatif Jumlah Produk Cacat pada Produk Cup 240 ml tahun 2016 (dok. PT. Maan Ghodaqo Shiddiq Lestari)

B. Botol 330 ml

Grafik 4.2. Grafik Fluktuatif Grafik Fluktuatif Jumlah Produk Cacat pada Produk Botol 330 ml tahun 2016 (dok. PT. Maan Ghodaqo Shiddiq Lestari)

36

C. Botol 600 ml

Grafik 4.3 Grafik Fluktuatif Grafik Fluktuatif Jumlah Produk Cacat pada Produk Botol 600 ml tahun 2016 (dok. PT. Maan Ghodaqo Shiddiq Lestari)

D. Botol 1500 ml

Grafik 4.4 Grafik Fluktuatif Grafik Fluktuatif Jumlah Produk Cacat pada Produk Botol 1500 ml tahun 2016 (dok. PT. Maan Ghodaqo Shiddiq Lestari)

E. Botol 5 L

Grafik 4.5 Grafik Fluktuatif Grafik Fluktuatif Jumlah Produk Cacat pada Produk Botol 5 L tahun 2016 (dok. PT. Maan Ghodaqo Shiddiq Lestari)

F. Gallon 15 L

Grafik 4.6 Grafik Fluktuatif Grafik Fluktuatif Jumlah Produk Cacat pada Produk Gallon 15 L tahun 2016 (dok. PT. Maan Ghodaqo Shiddiq Lestari)

Data dokumentasi terkait jumlah produk cacat diatas yang

disediakan dalam grafik fkuktuatif, terlihat kenaikan jumlah produk cacat

38

dominan terjadi dapat terlihat dengan jelas. Data dokumentasi yang

diperoleh diolah dengan mendefinisikan masalah standar kualitas,

mengukur jumlah produk cacat dengan peta kendali, menganalisa

penyebab, mendeskripsikan usulan perbaikan yang kemudian usulan

perbaikan disebarluaskan dan dilakukan pengawasan.

4.3 Pengolahan Data dengan Metode Six Sigma

Pengolahan data dengan metode six sigma terdapat 4 tahap,

tahap-tahap tersebut diuraikan sebagai berikut :

4.3.1 Define (Pendefinisian)

Pada tahap ini adalah proses mendefinisikan masalah standar

kualitas atau critical to quality (CTQ). Sebelum mendefinisikan standar

kualitas, perlu diketahui model proses SIPOC (Supplier, Input, Process,

Output, Customer) yang diterapkan perusahaan. Perusahaan bekerja sama

dengan perusahaan lain sebagai supplier untuk mendapatkan bahan

penolong seperti gallon, cup, label, segel, tutup, dan lain-lain. Perusahaan

memesan bahan baku penolong yang dibutuhkan kepada supplier,

perusahaan yang menjadi supplier merupakan perusahaan yang telah

memproduksi barang yang sudah berlabel SNI. Dalam inputnya, bahan

baku penolong yang datang dari supplier diperiksa oleh bagian QC

(Quality Control) yang kemudian diletakkan dalam gudang penyimpanan

bahan baku penolong yang letaknya terpisah dengan bahan jadi. Bahan

baku penolong yang akan diproses, diperiksa lagi oleh bagian QC (Quality

bagian QC tetap memantau produk jadi yang dianggap cacat atau reject

agar dapat sesuai dengan standar yang ditentukan perusahaan. Proses akhir

yakni pada customer, pemasaran kepada customer dilakukan secara

langsung dengan demo produk, promosi, maupun dengan tehnik

pemesanan berhadiah.

Berdasarkan hasil wawancara dengan Manajer produksi, CTQ

terdiri dari sortir fisik kemasan, dan volume air yang dilakukan oleh pihak

bagian QC (Quality Control). Adapun CTQ (Critical to Quality) atau jenis

cacat dari produk cup, botol dan gallon dari dokumentasi data yang

didapatkan peneliti adalah sebagai berikut :

1. Cup 240 ml, jenis cacatnya yaitu isi kurang, lid tidak tepat, cup bocor,

cup lid mengelupas, cup kotor, cup pesok, dan kerusakan pada

sedotan, karton, dan layer.

2. Botol 330 ml, 600 ml, 1500 ml, 5 L jenis cacatnya yaitu botol pesok,

botol kotor, botol bocor, label rusak/terbalik, segel rusak, tutup rusak,

hanger putus dan kerusakan pada karton.

3. Gallon 19 L, jenis cacatnya yaitu gallon pecah, tutup pecah, label

gallon rusak, dan segel gallon rusak.

Jenis cacat produk yang dialami oleh perusahaan dilakukan

pengolahan sehingga dapat diketahui jenis cacat produk yang dominan

terjadi, kemudian perbaikan dapat difokuskan kepada permasalahan yang

dominan tersebut. Jumlah produk cacat dan jumlah produksi yang

40

Tabel 4.2 Hasil Checksheet

Produk Bulan Produksi Jumlah Produksi Jumlah Produk Cacat

Cup 240 ml Januari 959.424 7.449

Februari 802.032 5.428

Maret 652.512 4.158

April 1.075.008 6.280

Mei 1.320.528 7.852

Juni 1.204.944 9.837

Juli 979.344 4.766

Agustus 1.080.192 8.233

September 1.257.504 7.630

Oktober 950.112 6.411

November 859.824 7.117

Desember 976.800 7.716

Botol 600 ml Januari 96.000 6.867

Februari 140.928 9.263

Maret 78.432 9.057

April 61.272 5.982

Mei 135.192 9.240

Juni 218.016 12.631

Juli 151.920 6.651

September 24.696 1.754

Oktober 158.136 7.438

Desember 68.688 3.621

Jumlah Total

1.133.280 72.504

Botol 1500 ml Januari 51.396 5.986

Februari 11.916 974

Maret 34.164 3.393

April 13.368 2.456

Mei 38.196 2.607

Juni 74.712 4.727

Juli 31.260 1.451

Agustus 6.924 355

September 10.552 416

Oktober 41.808 1.999

42

Februari 43.653 12.880

September 51.677 2.687

Dari checksheet diatas, peneliti menggambarkannya dalam bentuk

grafik sehingga akan terlihat naik turunnya jumlah produksi maupun

jumlah produk cacat pada setiap produk yang diproduksi oleh PT Maan

Ghodaqo Shiddiq Lestari di setiap bulannya pada tahun 2016. Berikut grafik fluktuatif dari jumlah produksi dan jumlah produk cacat disediakan

pada grafik 4.7 dan grafik 4.8

44

Grafik 4.8 Grafik Fluktuatif Jumlah Produk Cacat tahun 2016 (dok. PT. Maan Ghodaqo Shiddiq Lestari)

Data produksi pada grafik fluktuatif diatas terlihat stabil dari bulan

ke bulan pada tahun 2016, sedangkan data produk cacat terlihat tidak stabil

dan memiliki peningkatan yang cukup signifikan. Jumlah produksi dan

produk cacat pada tahun 2016 dari keenam produk yang diproduksi oleh

perusahaan PT Maan Ghodaqo Shiddiq Lestari, dilakukan perhitungan

pada tahap measure (pengukuran) untuk menentukan produk utama yang

harus dilakukan perbaikan guna mengurangi kerugian perusahaan.

4.3.2 Measure (Pengukuran)

Proses dalam measure ini sebagai berikut :

(1) Analisis dengan diagram kendali (diagram control) P-Chart

Dalam penyusunan diagram kendali ada beberapa langkah,

a. Pengambilan data

Data yang digunakan merupakan data jumlah produksi dan data

jumlah produk reject atau cacat pada tahun 2016, yang telah

disediakan pada tahap definisi dengan instrumen checksheet pada

tabel 4.2.

b. Menghitung rata-rata (mean) ketidaksesuaian produk

Perhitungan ini merupakan perhitungan produk yang tidak sesuai

dengan kualitas yang telah ditetapkan oleh perusahaan,

Perhitungan dilakukan untuk mengetahui produk yang memiliki

rata-rata ketidaksesuaian yang terbesar dari keenam produk yang

diproduksi PT Maan Ghodaqo Shiddiq Lestari. Perhitungannya

disediakan pada tabel sebagai berikut :

46

Pada tabel 4.3 tabel perhitungan ketidaksesuaian produk

diatas dapat diambil kesimpulan bahwa rata-rata

ketidaksesuaian produk yang terbesar adalah pada produk

gallon.

c. Penentuan batas kendali

Setelah diketahui rata-rata ketidaksesuaian produk yang

terbesar adalah produk gallon, maka diambil kesimpulan

bahwa perbaikan difokuskan terhadap produk gallon. Tahap

selanjutnya adalah menentukan batas kendali terhadap

pengawasan yang dilakukan dengan menghitung batas

bawah (LCL), batas atas (UCL) dan batas linear (CL).

Perhitungan ini untuk mengawasi variasi terkendali dan

variasi yang tidak terkendali, yang berarti bahwa dalam

penelitian ini untuk melihat bahwa dalam 1 tahun, cacat atau

reject yang terjadi masih dalam batas normal atau tidak.

1) Untuk nilai CL (control limit ataurata-rata atau nilai tengah)

dari batas kendali sebagai berikut

2) Untuk nilai UCL (upper control limit atau batas atas) dari

batas kendali sebagai berikut

√

√

3) Untuk nilai LCL (lower control limit atau batas bawah) dari

batas kendali sebagai berikut

√

√

Berikut adalah hasil diagram P terhadap pengawasan produk

48

Gambar 4.1 Hasil Diagram P

Diagram P diatas dapat terlihat jika dari batas atas yang bernilai

0,1812 maka pada bulan ke-1, 2, 6 dan 8 diluar batas kendali,

yang memberikan makna bahwa terdapat sepertiga dari 12 bulan

pada tahun 2016 mengalami kecacatan produk yang masih besar.

(2) Menghitung DPMO (defect per million opprotunity)

Dalam hal ini, CTQ potensial dari produk gallon sebanyak 4,

yaitu label gallon, segel gallon, tutup gallon, dan gallon.

Nilai DPMO yang didapat memberikan arti bahwa cacat yang

dialami dalam 1 juta produksi sejumlah 45.183. Sample

(3) Menghitung nilai kapabilitas sigma

Dengan √

√

Dari hasil perhitungan sigma, didapatkan nilai sigma sebesar

3,2. Hasil tersebut menurut tabel 3.3 Hubungan DPMO dan Sigma

menyatakan bahwa nilai yield atau probabilitas tanpa cacatnya sebesar

93,32%.

4.3.3 Analyze (Analisa)

Pada tahap ini merupakan tahap analisa untuk menentukan faktor

dominan penyebab produk reject atau cacat dan kemudian dilakukan

analisa penyebab dan akibat dari terjadinya kegagalan produk. Berikut

adalah langkah-langkah dari tahap ketiga dari metode six sigma :

(1) Diagram Pareto

Diagram ini digunakan untuk menganalisa faktor yang dominan

penyebab produk reject atau cacat dari beberapa faktor yang menjadi

penyebabnya. Permasalahan dalam penelitian ini telah diketahui bahwa

permasalahan terbesar adalah pada produk gallon. Jenis reject atau cacat

yang terdapat pada produk gallon yang terdiri dari 4 jenis cacat yaitu

label gallon rusak, tutup pecah, gallon pecah dan segel gallon rusak,

dianalisa dengan diagram pareto menggunakan software SPPS 20.

50

Gambar 4.2 Hasil Diagram Pareto

Sistem dalam diagram ini adalah mengurutkan reject atau cacat

yang terbesar sehingga dapat ditentukan prioritas penyelesaian

masalahnya. Terlihat dari tabel diatas, jenis cacat terbesar didominasi

oleh label gallon dengan jumlah persentase mencapai 95%, dan sisanya

adalah jenis cacat segel gallon sebesar 2%, tutup gallon sebesar 1% dan

gallon pecah sebesar 1%. Berdasarkan prinsip kerja dari diagram pareto

yang menerapkan aturan 80/20 dimana 80% aktivitas karena 20% faktor.

Maka, dapat diambil kesimpulan bahwa 80% dari faktor reject diatas

adalah label gallon rusak, segel gallon rusak dan tutup pecah. 80% ini

menjadi faktor utama reject terbesar yang terjadi selama proses produksi.

Dengan mengambil 80% ini akan ditentukan faktor penyebab reject atau

cacat yang terjadi menggunakan diagram sebab akibat, kemudian

(2) Diagram Sebab-akibat

Diagram ini menganalisa hubungan suatu akibat dengan sejumlah

penyebab yang mungkin menghasilkan akibat terjadinya kegagalan

produk. Adapun faktor-faktor yang mempengaruhi atau menjadi

penyebab kegagalan produk seperti ditunjukkan pada gambar 2.2

Contoh diagram sebab akibat atau fishbone diagram adalah sebagai berikut :

1) Man (Manusia)

Manusia disini merupakan para pekerja yang terlibat dalam

pembuatan produk.

2) Material (bahan baku)

Bahan baku yang terdiri dari bahan baku penolong maupun bahan

baku utama yang merupakan komponen-kompoinen pembuat

produk.

3) Metode

Metode atau instruksi kerja yang digunakan dalam produksi.

4) Mesin

Mesin dan peralatan yang digunakan dalam produksi.

5) Environtment (lingkungan)

Lingkungan sekitar yang secara lansung maupun tidak langsung

mempengaruhi perubahan dan produksi.

Faktor-faktor tersebut merupakan 5 faktor utama

52

rinci dan detail untuk diidentifikasi dan diselidiki sehingga dapat

memberikan usulan perbaikan yang berguna untuk mengurangi kerugian

perusahaan. Dalam hal ini, reject atau cacat yang peneliti ulas merupakan

cacat yang berasal dari bagian produksi. Berikut adalah analisis diagram

sebab akibat dengan diagram tulang ikan atau fishbone terkait jenis cacat

pada produk gallon :

Label gallon rusak

Segel gallon rusak

Gambar 4.4 Diagram Tulang Ikan atau fishbone chart Segel Rusak Tutup gallon rusak