PERENCANAAN KAPASITAS PRODUKSI DENGAN

MENGGUNAKAN METODE ROUGH CUT CAPACITY

PLANNING (RCCP) UNTUK MEMENUHI PERMINTAAN

KONSUMEN PADA PT. JASON KARYA INDUSTRI

SURABAYA

SKIRPSI

DISUSUN OLEH :

TATIT WIDHIAKASA

0632010015

JURUSAN TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

JAWA TIMUR

KATA PENGANTAR

Puji syukur penulis panjatkan kehadirat Allah SWT yang telah

memberikan petunjuk dan hidayah-Nya, sehingga penyusun mampu

menyelesaikan Tugas Akhir yang berjudul PERENCANAAN KAPASITAS PRODUKSI DENGAN METODE ROUHGT CUT CAPACITY PLANINNING (RCCP) DI PT. JASON KARYA INDUSTRI SURABAYA tanpa ada halangan dan rintangan yang berarti.

Tugas Akhir ini disusun sebagai syarat untuk memperoleh gelar S-1

di Universitas Pembangunan Nasional “Veteran” Jawa Timur.

Dalam penyelesaian laporan ini penulis tidak mungkin dapat bekerja

sendiri tanpa ada bantuan dari orang lain. Untuk itu penulis mengucapkan

banyak terimakasih kepada:

1. Bapak Rektor Universitas Pembangunan Nasional “Veteran” Jawa

Timur.

2. Bapak Ir. Sutiyono, MT, selaku Dekan Fakultas Teknologi Industri

Universitas Pembangunan Nasional “Veteran” Jawa Timur.

3. Bapak Ir. M.Tutuk Safirin, MT selaku Ketua Jurusan Teknik Industri

Universitas Pembangunan Nasional “Veteran” Jawa Timur.

4. Bapak Dr. Ir. Minto Waluyo, MT selaku Sekretaris Jurusan Teknik

Industri Universitas Pembangunan Nasional “Veteran” Jawa Timur.

5. Bapak Ir. Joumil Aidil, MT dan Ibu Ir. Endang PW, MMT selaku

Dosen Pembimbing Tugas Akhir.

ii

6. Dosen penguji atas waktu yang diluangkan kepada kami

7. Staf Tata Usaha atas bantuan dan waktuya kepadaku

8. Bapak Yoni selaku Pembimbing lapangan dan seluruh karyawan

PT. Jason Karya Industri.

9. Keluargaku, khususnya Ayah, Ibu, Adik dan istriku beserta anakku

tercinta yang telah memberikan kasih sayang, doa, semangat bantuan

baik secara moril maupun materiil dalam proses penyusunan laporan

ini.

10.Rekan-rekan Angkatan 2006 khususnya paralel A yang telah

mendukung dalam penyusunan laporan.

11.Dan semuanya yang tidak dapat aku sebutkan satu – persatu.

Semoga Tugas Akhir ini dapat bermanfaat bagi penulis khususnya

dan pembaca, instansi pemerintah serta lembaga pada umumnya.

Surabaya, 2 Oktober 2009

DAFTAR ISI

KATA PENGANTAR ……….

DAFTAR ISI ………

DAFTAR GAMBAR ………...

DAFTAR TABEL ………...

DAFTAR LAMPIRAN ………...

ABSTRAKSI ………

BAB I PENDAHULUAN

1.1. Latar Belakang ………...

1.2. Rumusan Masalah ………..

1.3. Tujuan Penelitian ………...

1.4. Batasan Masalah ……….

1.5. Asumsi ………...

1.6. Manfaat Penelitian ……….

1.7. Sistematika Penulisan ……….

BAB II TINJAUAN PUSTAKA

2.1. Pengukuran Kerja ………...

2.1.1. Pengukuran Dengan Stop Wacth ………..

2.1.2. Cara Pengukuran dan Pencatatan Waktu Kerja ………...

2.1.3. Langkah Pelaksanaan Pengukuran Waktu Kerja ...

2.1.4. Melakukan Pengukuran Waktu Kerja ...

2.1.5. Perhitumgan Waktu Baku ...

2.1.6. Faktor Penyesuaian ………...

2.1.7. Faktor Kelonggaran ………...

2.1.7.1. Kelonggaran Untuk Kebutuhan Pribadi ………

2.1.7.2. Kelonggaran Untuk Menghilangkan Rasa Fatigue ……...

2.1.7.3. Kelonggaran Untuk Hambatan Tak Terhindari ………….

2.2. Peramalan ………...

2.2.1. Jenis-jenis Peramalan ………

2.2.2. Karakteristik Peramalan Yang Baik ………..

2.2.3. Langkah – langkah Peramalan ………..

2.2.4. Beberapa Sifat Hasil Peramalan ………

2.2.5. Metode Peramalan ……….

2.2.6. Kegunaan Peramalan ……….

2.2.7. Metode Trend dengan Regresi ………..

2.2.8. Metode Regresi Linier ………..

2.2.9. Metode Exponential dan Doubel Exponential Smoothing ………

2.2.10. Kriteria Pemilihan Metode ………..

2.2.11. Analisis Deret Waktu (Time Series) ………...

2.2.12. Uji Verifikasi Pengendalian Peramalan ………..

2.3. Penetapan Kapasitas Produksi ………

2.4. Waktu Produksi Tersedia ………...

2.5. Perencanaan Produksi ………

2.5.1. Jenis- jenis Perencanaan Produksi ………

2.5.2. Perencanaan Produksi Agregat ……….

2.5.3. Jadwal Induk Produksi ………..

2.5.4. Perecanaan Kapasitas Kasar ………..

2.6. Hasil RCCP Dari Penelitian Terdahulu ………..

BAB III METODE PENELITIAN

3.1. Tempat dan Waktu Penelitian ………

3.2. Langkah – langkah Penelitian ………

3.3. Flowchart Pemecahan Masalah ……….

3.4. Keterangan Flowchart ………

BAB IV HASIL DAN PEMBAHASAN

4.1. Pengumpulan Data ……….

4.1.1. Data Jumlah Stasiun Kerja dan Mesin Bagian Produksi ………...

4.1.2. Data Perincian Jam dan Hari Kerja Karyawan ……….

4.1.3. Data Permintaan Produk April 2007 – Maret 2010 ………..

4.2. Pengolahan Data ……….

4.2.1. Hasil Pengukuran Waktu Kerja ……….

4.2.2. Uji Keseragaman Data ………..

4.2.3. Uji Kecukupan Data ………..

4.2.4. Faktor Penyesuaian dan Kelonggaran Pekerja ………..

4.2.5. Waktu Siklus, Waktu Normal dan Waktu Baku ………...

4.3. Peramalan ………...

4.3.1. Mengumpulkan Data Permintaan ………..

4.3.2. Membuat Plot Diagram Permintaan ………..

4.3.3. Penetapan Metode Peramalan ………...

4.3.4. Menghitung Masing-masing Kesalahan Peramalan ………..

4.3.5. Memilih Metode Dengan Nilai Kesalahan Peramalan Terkecil ...

4.3.6. Uji Verifikasi Data Dengan MRC ……….

4.3.7. Peramalan Dengan Metode Yang Dipilih ……….

4.4. Jadwal Induk Produksi (JIP) ………..

4.5. Matrik Produksi ………..

4.6. Matrik Waktu Baku ………...

4.7. Rough Cut Capacity Planning ( RCCP ) ………

4.7.1. Perhitungan RCCP Pada Proses Pemotongan ………

4.8. Waktu Produksi Tersedia ………...

4.8.1. Proses Pemotongan………..

4.9. Hasil dan Pembahasan ………

4.9.1. Peramalan ………...

4.9.2. Perencanaan Waktu Produksi ……….

BAB V KESIMPULAN DAN SARAN

5.1. Kesimpulan ………....

5.2. Saran ………...

DAFTAR PUSTAKA LAMPIRAN

DAFTAR TABEL

Tabel 2.1. Tabel Pengukuran Waktu Kerja ………...

Tabel 2.2. Tabel Performance Rating dengan Sistem Westing House …………..

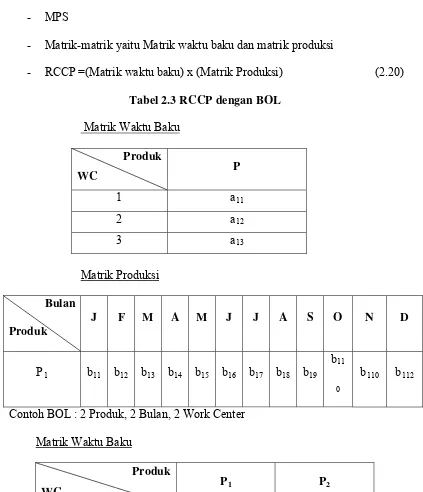

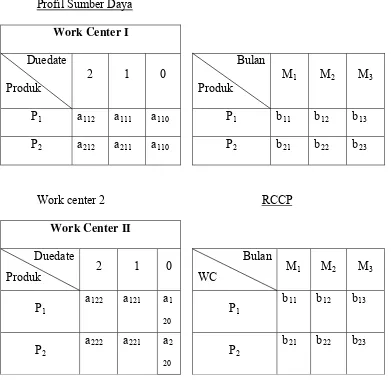

Tabel 2.3. RCCP degan BOL ………

Tabel 2.4. RCCP Dengan Profil Sumber Daya ……….

Tabel 4.1. Data Perincian Jam dan Hari Kerja Karyawan ………

Tabel 4.2. Data Pemintaan PT. Jason Karya Industri ………...

Tabel 4.3. Tabel Pengukuran Waktu Proses Pemotongan ………

Tabel 4.4. Hasil Uji Keseragaman Data ………

Tabel 4.5. Hasil Uji Kecukupan Data ………...

Tabel 4.6. Faktor Penyesuaian dan Kelonggaran Pekerja ……….

Tabel 4.7. Perhitungan Waktu Normal, Waktu Siklus dan Waktu Baku ………..

Tabel 4.8. Data Pemintaan Produk PT. Jason Karya Industri ………...

Tabel 4.9. Nilai Kesalahan Peramalan Dari Berbagai Metode Peramalan ………

Tabel 4.10. PErhitungan Moving Range ……….

Tabel 4.11. Data Hasil Peramalan Permintaan Produk ………...

Tabel 4.12. Jadwal Induk Produksi ……….

Tabel 4.13. Matrik Waktu Produksi ………

Tabel 4.14. Matrik Waktu Baku ………..

Tabel 4.15. Hasil RCCP Dalam Satuan Jam ………...

Tabel 4.16. Perbandingan Kapasitas Waktu RCCP Dengan Waktu Tersedia ……

DAFTAR GAMBAR

Gambar 2.1. Pola Data Horisontal (Stationary) ……….

Gambar 2.2. Pola Data Musiman (Seasonal) ……….

Gambar 2.3. Pola Data Siklus (Cyclical) ………...

Gambar 2.4. Pola Data Trend ……….

Gambar 2.5. Peta Kontrol Peramalan Moving Range Chart (MRC) ……….

Gambar 2.6. Langkah Penetapan Produksi ………

Gambar 2.7. Proses Perencanaan dan Penjadwalan Produksi ………

Gambar 2.8. Perencanaan Produksi Agregat ……….

Gambar 2.9. Peranan RCCP dalam Perencanaan dan Pengendalian Produksi …..

Gambar 3.1. Flow Chart Pemecahan Masalah ………...

Gambar 4.1. Grafik Uji Keseragaman Data Proses Pemotongan ………..

Gambar 4.2. Plot Diagram Permintaan PT. Jason Karya Industri ……….

Gambar 4.3. Peta Kendali Moving Range ……….

ABSTRAKSI

Semakin tingginya persaingan di dunia industri akan produk – produk yang dihasilkan, dan banyaknya permintaan konsumen atas suatu produk tersebut, menuntut perusahaan agar selalu berusaha memenuhi permintaan tersebut sampai mencukupi waktu produksi yang yang optimal.

PT. JASON KARYA INDUSTRI adalah perusahaan yang bergerak dalam industri furniture. Sebagai perusahaan yang bergerak dalam bidang fabrikasi maka kualitas, kuantitas dan kecepatan unit–unit dalam bagian produksi sangat menentukan, maka perusahaan selalu berusaha agar jumlah permintaan yang di pesan oleh konsumen dapat diselesaikan tepat pada waktunya. Hal ini dilakukan untuk memberi kepuasan kepada para pelanggan.

Dari data permintaan bulan April 2007 sampai Maret 2010 pada PT. JASON KARYA INDUSTRI terjadi peningkatan permintaan konsumen pada setiap bulannya. Dengan terjadinya peningkatan permintaan tersebut PT. JASON KARYA INDUSTRI selalu berusaha agar jumlah produksi yang dipesan dapat diselesaikan tepat pada waktunya. Hal ini dilakukan sebagai cara untuk memberi kepuasan terhadap pelanggan, sehingga tidak akan ada pengurangan waktu pelayanan kepada konsumen hanya karena keterlambatan penyerahan produk.

Dalam pemenuhan pemintaan konsumen maka diperlukan suatu perencanaan kapasitas menggunakan metode ROUGHT CUT CAPACITY

PLANNING (RCCP) untuk menentukan waktu produksi yang optimal sesuai

dengan hasil permintaan 9 periode mendatang. Untuk peramalan permintaan menggunakan program WIN QSB. Dengan program tersebut digunakan metode peramalan yang terbaik yaitu dengan memilih nilai kesalahan peramalan terkecil. Kemudian untuk data lainnya adalah matrik waktu baku dan matrik produksi berdasarkan jadwal induk produksi, untuk waktu produksi tersedia di gunakan input data yaitu jumlah mesin, jam kerja/bulan, utilisasi dan efisiensi.

Berdasarkan hasil penelitian di PT. JASON KARYA INDUSTRI dengan menggunakan metode ROUGHT CUT CAPACITY PLANNING (RCCP), dapat disimpulkan bahwa dari sembilan stasiun kerja di PT. Jason Karya Industri (pemotongan, sanding, molding, pengemalan, pengeboran, perakitan awal, pengecatan, touch up dan perakitan akhir) hanya terdapat satu stasiun kerja yang belum memenuhi kapasitas produksi sehingga perlu mengadakan penambahan jam kerja (lembur) pada setiap bulannya yaitu pada stasiun kerja proses sanding

dengan penambahan jam lembur untuk bulan November sebesar 0:14’ atau 14 menit dan untuk bulan Desember sebesar 2:2’/bulan atau 2 jam 2 menit. Dengan adanya penambahan waktu lembur tersebut maka perusahaan diharapkan bisa memenuhi permintaan konsumen.

Kata Kunci : Rought Capacity Planinning (RCCP), peramalan, kapasitas produksi tersedia, kapasitas produksi yang dibutuhkan.

BAB I PENDAHULUAN

1.1. Latar Belakang Masalah

Pada saat ini hampir semua perusahaan yang bergerak di bidang industri

dihadapkan pada suatu masalah yaitu adanya tingkat persaingan yang semakin

kompetitif. Hal ini mengharuskan perusahaan untuk merencanakan kapasitas

produksi agar dapat memenuhi permintaan pasar dengan tepat waktu dan dengan

jumlah yang sesuai, sehingga diharapkan keuntungan perusahaan akan meningkat.

PT. Jason Karya Industri merupakan perusahaan furniture yang terkadang

mengalami keterlambatan dalam penyelesaian pemesanan untuk memenuhi

permintaan konsumen, sehingga PT. Jason Karya Industri selalu berusaha agar

jumlah produksi yang dipesan dapat diselesaikan tepat pada waktunya. Hal ini

dilakukan untuk memberi kepuasan kepada pelanggan agar perusahaan tidak

kehilangan pelanggan, tetapi sering terjadi juga pada saat merencanakan waktu

produksi yang tidak tepat dapat mengakibatkan tinggi atau rendahnya tingkat

persediaan, sehingga dapat mengakibatkan penambahan jam lembur atau tenaga

subkontrak. Dan yang lebih fatal lagi apabila hal tersebut dapat mengurangi

pelayanan kepada konsumen karena keterlambatan penyerahan produk.

Untuk meningkatkan waktu produksi maka harus melihat kebutuhan pasar

masa datang terhadap suatu produk. Apabila suatu permintaan menunjukkan suatu

peningkatan di masa mendatang maka untuk memenuhi pasar tadi diperlukan

pertimbangan berupa alternatif tertentu untuk memperbesar waktu produksi.

mendatang kurang efektif dan efisien, untuk menyelesaikan permasalahan di

perusahaan tersebut dan memecahkan permasalahan yang ada digunakan metode

(RCCP) dengan membutuhkan data-data waktu produksi yang tersedia, untuk

memenuhi permintaan konsumen. Waktu produksi secara umum diukur dalam

bentuk waktu (jam/bulan) yang ditunjukkan berdasarkan kemampuan manusia

dengan bantuan mesin yang tersedia pada setiap periode operasi.

1.2. Perumusan Masalah

Perumusan pokok masalah yang akan dibahas dalam tugas akhir ini berdasar latar

belakang diatas. Permasalahan yang timbul adalah “Berapa kapasitas waktu

produksi tersedia ditiap-tiap stasiun kerja agar dapat memenuhi permintaan

konsumen?”

1.3. Batasan Masalah

Dalam penulis tugas akhir ini perlu dilakukan pembatasan masalah, agar

dalam pelaksanaan penelitian tertuju pada tujuan penelitian ini. Adapun batasan –

batasan tersebut adalah :

1. Jenis produk yang akan dibahas adalah jenis kursi kantor type 7755-T.

2. Data permintaan produk kursi kantor pada PT. Jason Karya Industri yang

diambil dimulai dari periode April 2007 - Maret 2010.

3. Kegiatan perencanaan dan pengendalian produksi yang dibahas hanya

perencanaan kapasitas produksi menggunakan Rough Cut Capacity Planning

(RCCP) berdasarkan Bill of Labor (BOL) dan tidak menghitung laba

perusahaan.

4. Pengukuran waktu kerja dilakukan dengan menggunakan metode jam henti

(Stop Watch Time Study) dengan cara berulang-ulang .

5. Rencana kapasitas produksi dilakukan untuk bulan April 2010 sampai

Desember 2010.

1.4. Asumsi

Dalam menunjang penyelesaian masalah dalam tugas akhir ini, asumsi

yang diambil adalah sebagai berikut :

1. Proses produksi tidak mengalami perubahan selama penelitian dilaksanakan.

2. Tidak ada perubahan spesifikasi produk selama penelitian dilakukan.

3. Fasilitas produksi berjalan pada kondisi normal dan lancar.

4. Material dan bahan-bahan penunjang lainnya selalu tersedia.

5. Tidak menghitung persediaan produk.

1.5. Tujuan Penelitian

Untuk memperjelas maksud dari perumusan masalah diatas maka penulis

membuat tujuan penelitian, yaitu :

1. Menentukan kapasitas waktu produksi di tiap – tiap stasiun kerja di PT.

Jason Karya Industri dilihat dari waktu produksi tersedia.

2. Menghitung jam kerja di tiap – tiap stasiun kerja untuk memenuhi kapasitas

produksi sehingga dapat memenuhi permintaan konsumen.

1.6. Manfaat Penelitian

Manfaat yang diperoleh dari penelitihan ini adalah sebagai berikut :

1. Bagi perusahaan.

Hasil penelitian dapat digunakan sebagai bahan pertimbangan untuk memilih

teknologi yang sesuai dengan kondisi perusahaan.

2. Bagi Peneliti

Adalah sebagai bahan komperatif bagi peneliti sehingga dapat mengadakan

perbandingan antara teori yang diajarkan di bangku kuliah dengan praktek

nyata yang ada di perusahaan.

3. Bagi Universitas

Menambah referensi karya penelitian tentang perencanaan kapasitas produksi

di perpustakaan dan diharapkan bisa bermanfaat bagi mahasiswa yang

melakukan tugas akhir.

1.7. Sistematika Penulisan

Dalam penulisan penyusun tugas akhir ini, saya selaku penulis membuat

suatu susunan penulisan secara sistematik. Tujuan dari penyusunan secara

sistematik ini adalah agar pembaca dapat dengan mudah memahami isi dari

penelitian ini dapat diambil suatu kesimpulan.

Tugas akhir ini akan dibahas dalam bab – bab sebagai berikut :

BAB I : PENDAHULUAN

Berisikan tentang latar belakang dari penelitian ini, perumusan masalah,

asumsi, batasan masalah, manfaat dan sistematika penulisan.

BAB II : TINJAUAN PUSTAKA

Berisikan tentang teori – teori yang melandasi penbahasan permasalahan

dan tinjaun keputusan lainnya yang turut mendukung permasalahan.

BAB III : METODE PENELITIAN

Berisikan penjelasan mengenai metode – metode yang digunakan selama

penelitian berlangsung dan dapat dipertanggungjawabkan.

BAB IV : HASIL DAN PEMBAHASAN

Memuat tentang pengumpulan data dan pengolahannya yang diperoleh

dari penelitian yang akan digunakan sebagai dasar bagi pembahasan

masalah yang sedang dihadapi.

BAB V : KESIMPULAN DAN SARAN

Berisikan kesimpulan dari pembahasan dan analisa serta saran-saran yang

berupa alternatif pemecahan yang diharapkan membantu kemajuan

perusahaan yang bersangkutan.

DAFTAR PUSTAKA

BAB II

TINJAUAN PUSTAKA

2.1. Pengukuran kerja

Suatu pekerjaan akan dikatakan diselesaiakan secara efisien apabila waktu

penyelesaian berlangsung penting singkat, dengan mengaplikasikan prinsip dan

teknik pengaturan cara kerja yang optimal dalam system kerja, maka akan

diperoleh alternatif pelaksanaan kerja yang dianggap memberikan hasil yang

paling efektif dan efisien.

Pengukuran kerja adalah metode penetapan keseimbangan antara kegiatan

manusia yag dikontribusikan dengan unit output yang dihasilkan. Pengukuran

waktu kerja ini akan berhubungan dengan usaha-usaha untuk menetapkan waktu

baku yang dibutuhkan guna menyelesaikan suatu pekerjaan. Waktu baku ini

sangat diperlukan terutama sekali untuk :

a. Man Power Planning (perencanaan kebutuhan tenaga kerja)

b. Estimasi biaya-biaya untuk upah karayawan atau pekerja.

c. Penjadwalan produksi dan pengangguran.

d. Perencanaan system pemberian bonus dengan insentif bagi karyawan atau

pekerja yang berprestasi.

e. Induksi keluaran (output) yang mampu dihasilkan oleh seorang pekerja.

Waktu baku ini merupakan waktu yang dibutuhkan oleh seorang pekerja

yang memiliki tingkat kemampuan rata-rata untuk menyelesaikan suatu pekerjaan.

Waktu baku yang dihasilkan dalam aktivitas pengukuran kerja akan dapat

menyatakan berapa lama suatu kegiatan itu harus berlangsung dan berapa output

yang dihasilkan serta berapa jumlah tenaga kerja yang dibutuhkan untuk

menyelesaikan pekerjaan tersebut.

Teknik pengukuran kerja ini dapat dibagi atau dikelompokkan kedalam

dua bagian, yaitu pengukuran kerja secara langsung dan pengukuran kerja secara

langsung, yaitu pengukurannya dilakukan secara langsung ditempat dimana

pekerjaan yang diukur dijalankan, sedangkan pengukuran tidak langsung

dilaksanakan tanpa si pengamat harus ditempat pekerjaan yang diukur.

(Wignjosoebroto Sritomo, 1992)

2.1.1. Pengukuran Waktu Kerja Dengan Jam Henti (Stop Wacth)

Tujuan utama dari aktifitas pengukuran kerja adalah waktu baku yang

harus dicapai oleh seorang pekerja untuk menyelesaikan suatu pekerjaan. Waktu

kerja yang dilakukan hendaknya merupakan waktu kerja yang diperoleh dari

kondisi dan metode kerja yang baik. Dengan lain perkataan pengukuran waktu

kerja hendaknya dilaksanakan apabila kondisi dan metode kerja dari pekerjaan

yang diukur akan diukur sudah baik. Pengukuran waktu kerja dengan jam henti

diperkenalkan pertama kali oleh Frederick W. Tailor sekitar abad 19 yang lalu.

Metode ini baik sekali diaplikasikan untuk pekerjaan yang berlangsung secara

berulang-ulang. Dari pengukuran maka akan diperoleh waktu baku untuk

menyelesaikan suatu siklus pekerjaan, yang mana waktu ini dipergunakan sebagai

Pengukuran kerja dengan jam henti ini merupakan cara pengukuran yang

objektif karena disini waktu yang ditetapkan berdasarkan fakta yang terjadi dan

tidak cuma sekedar diestimasikan secara objektif.

Satu hal yang penting dalam pelaksanaan kerja ini ialah bahwa semua

pihak yang nantinya akan dipengaruhi oleh hasil studi (waktu baku) haruslah

diinformasikan mengenai maksud dan tujuan dari studi, sehingga nantinya bisa

tercapai kerja sama yag sebaik-baiknya didlam pelaksanaan pengukuran secara

garis besar langkah-langkah untuk melakukan pengukuran dengan stop watch

adalah :

1. Definisikan pekerjaan yang akan diteliti untuk diukur dan diberitahukan

maksud dan tujuan pengukuran ini kepada pekerja yang akan dipilih untuk

diamati dan supervisor yang ada.

2. Mencatat semua informasi yang berkaitan erat dengan penyelesaian pekerjaan,

seperti layout planning, karakteristik / spesifikasi mesin atau peralatan lain

yang digunakan.

3. Membagi operasi kerja dalam setiap elemen-elemen kerja.

4. Mengamati, mengukur dan mencatat waktu yang dibutuhkan operator untuk

menyelesaikan elemen-elemen tersebut.

5. Menetapkan jumlah siklus yang diukur dan dicatat. Meneliti apakah jumlah

siklus kerja yang akan dilaksanakan ini sudah memenuhi atau tidak. Menguji

keseragaman data yang diambil.

6. Menetapkan performance rating dari operator saat melaksanakan aktifitas

7. Menyesuaikan waktu pengamatan berdasarkan kriteria yang ditujukan

operator, sehingga akhirnya akan diperoleh waktu kerja yang normal.

8. Menyelesaikan Allowance waktu longgar untuk memberikan fleksibilitas.

9. Menetapkan waktu kerja baku, yaitu jumlah total antara waktu normal dan

waktu longgar. (Wignjosoebroto Sritomo, 1992)

2.1.2. Cara Pengukuran dan Pencatatan waktu kerja

Ada tiga metode yang umum dipakai untuk mengukur elemen-elemen

kerja yang menggunakan jam henti (Stop Wacth) yaitu pengukuran waktu kerja

secara terus menerus (Continous timing), pengukuran waktu berulang-ulang

(repetitive timing), dan pengukuran waktu secara penjumlahan (accumulative

timing).

1. Pengukuran waktu kerja terus menerus (Continous timing).

Dalam pengukuran ini pengamat kerja akan menekan tombol stop watch

pada saat elemen kerja pertama dimulai dan membiarkan jarum petunjuk stop

watch berjalan terus menerus sampai periode atau siklus kerja selesai

berlangsung. Disini pengamat kerja terus menerus mengamati jalannya jarum stop

wcth dan mencatat waktu yang ditunjukkan setiap akhir dari elemen-elemen kerja

pada lembar pengamatan. Waktu sebenarnya dari masing-masing elemen

diperoleh dari pengurangan dari pada saat waktu selesai dilaksanakan.

2. Pengukuran waktu kerja secara berulang-ulang (repetitive timing).

Pengukuran ini kadang-kadang disebut sebagai snop back methods. Pada

metode ini jarum penunjuk stop watch akan dikembalikan (snop back) ke posisi

dicatat waktu kerja yang diukur kemudian tombol ditekan lagi dan segera jarum

penunjuk bergerak untuk mengukur elemen kerja berikutnya. Dengan cara

demikian maka data waktu untuk setiap elemen kerja yang diukur akan dapat

dicatat secara langsung tanpa ada pekerjaan tambahan untuk pengurangan seperti

yang dijumpai dalam metode (continous timing).

3. Pengukuran waktu kerja akumulatif.

Pada waktu kerja ini memungkinkan pembaca pembaca secara langsung

untuk masing-masing elemen kerja yang ada. Didalam cara ini akan digunakan

dua atau lebih stop watch akan bekerja secara bergantian. Stop watch ini akan

didekatkan sekaligus pada papan-papan pengamatan dan dihubungkan pada suatu

tuas. Apabila stop watch pertama dijalankan maka stop watch kedua ketiga akan

berhenti dan jarum akan tetap pada posisi nol. Metode accumulative memberikan

keuntungan tersendiri didalam hal akan pembacaan akan lebih mudah dan lebih

teliti karena jarum stop watch tidak dalam keadaan bergerak pada saat pembacaan

data. (Wignjosoeboto Sritomo, 1992).

2.1.3. Langkah – Langkah Pelaksanaan Pengukuran Waktu Kerja.

Persiapan sebelum pengukuran waktu kerja adalah sangat penting. Karena

hal tersebut sangat mempengaruhi kualitas pengukuran yang dilaksanakan.

Adapun langkah-langkah yang perlu dilakukan dengan jam henti yaitu :

1. Menetapkan tujuan pengukuran.

Sebagaimana halnya dengan berbagai kegiatan lainnya tujuan melakukan

penting yang harus diperhatikan adalah untuk apa hasil pengukuran dipergunakan,

berapa tingkat ketelitian dan keyakinan yang diinginkan dari hasil pengukuran.

2. Melakukan penelitihan pendahuluan.

Penelitihan pendahuluan diakukan untuk mempelajari sistem dan kondisi

kerja yang ada dengan maksud malakukan perbaikan jika diperlukan agar

diperoleh kerja yang baik.

3. Memilih operator

Operator yang akan melakukan pekerjaan yang diukur bukanlah orang

yang begitu saja diambil. Operator haruslah mempunyai persyaratan tertentu agar

didapatkan hasil pengukuran yang baik, seperti berkemampuan normal dan dapat

diajak bekerja sama.

4. Melatih operator

Operator harus dilatih terlebih dahulu, terutama pada kondisi dan cara kerja

yang dipakai tidak sama dengan yang biasa dijalankan operator.

5. Mengurangi pekerjaan atas elemen pekerjaan.

Pekerjaan dipecahkan menjadi elemen pekerjaan yang merupakan gerakan

bagi orang yang bersangkutan. Elemen inilah yang diukur waktunya (waktu

siklus). Tujuan dilakukan pengamatan atas elemen-elemen yaitu untuk

menjelaskan catatan tentang tata cara yang dilakukan, untuk memungkinkan

melakukan penyesuaian bagi elemen, untuk memudahkan mengamati terjadinya

elemen yang tidak baku dan memungkinkan dikembangkan data waktu standart

6. Menyiapkan alat pengukuran.

Setelah kelima langkah-langkah tesebut diatas dijalankan dengan baik.

Langkah terakhir sebakum malakukan pengukuran yaitu menyiapkan alat-alat

yang diperlukan yaitu :

a. Jam henti

b. Lembaran-lembaran pengamatan.

c. Pena atau pensil

d. Papan pengamatan

(Sutalaksana 1982).

2.1.4. Melakukan Pengukuran Waktu

Setelah melakukan langkah-langkah persipan tersebut, kemudian

dilaksanakan pengukuran waktu kerja. Pengukuran waktu adalah pekerjaan

mengamati dan mencatat waktu–waktu kerjanya baik setiap elemen ataupun siklus

dengan menggunakan alat yang telah disiapakan,. Adapun langkah-langkah yang

telah dikerjakan selama pengukuran berlangsung.

1. Pengukuran pendahuluan.

Pengukuran pendahuluan dimaksudkan untuk mengetahui berapa kali

pegukuran harus dilakukan untuk tingkat-tingkat ketelitian dan keyakinan yang

didapat dari hasil perhitungan waktu pengamatan. Biasanya pengukuran waktu

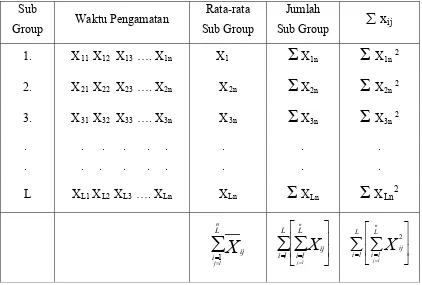

Tabel 2.1. Pengukuran Waktu Kerja

Sub

Group Waktu Pengamatan

Rata-rata Sub Group

Jumlah

Sub Group

x

ij1. X11 X12 X13 …. X1n X1

Σ

X1nΣ

X1n 22. X21 X22 X23 …. X2n X2n

Σ

X2nΣ

X2n 23. X31 X32 X33 …. X3n X3n

Σ

X3nΣ

X3n 2. . . . . . . . . . . . . . . . . .

L XL1 XL2 XL3 …. XLn XLn

Σ

XLnΣ

XLn 2

n l j Li 1

X

ij

L l i L l i ij n l jX

L l i L l i ij n l j

X

2 Keterangan :Xij = Waktu pengamatan berturut turut

(I = 1,2,3,….,1 ; = 1,2,3,…,n)

Xij = Rata rata pengamatan berturut-turut

n = Jumlah sub group

L = Ukuran sup group

2. Uji keseragaman data.

Tugas mengukur adalah mendapatkan data yang seragam, karena ketidak

seragaman data dateng tanpa disadari maka diperlukan suatu alat yang didapat

“mendeteksi” batas-batas kontrol yang dibentuk dari data merupakan batas

seragam tidaknya data. Data dikatakan seragam, yaitu berasal dari sistem sebab

sistem sebab yang sama, bila berada diantara kedua batas kontrol, dan tidak

seragam, yaitu berasal dari sistem yang berbeda, jika berada diluar batas kontrol,

sistem sebab yang sama, bila berada diantara kedua batas kontrol, dan tidak

seragam, yaitu berasal dari sistem yang berbeda, jika berada diluar batas kontrol.

Yang diperhatikan dalam pengujian keseragaman adalah data yang berbeda

didalam batas-batas kontrol tersebut.

a. Menghitung harga rata dari rata-rata sup group dengan

L xij

X

ij

(2.1)

b. Menghitung standart deviasi dari waktu pengamatan

1

Nx

x

ij ij c. Menghitung standar deviasi sebenarnya dari waktu pengamatan.

L

(2.2)

d. Menghitung derajat ketelitian tiap operator.

% 100

x X S

xe. Menghitung tingkat keyakinan (confidence level)

CL = 100% - S%

f. Menghitung batas kontrol atas (BKA) dan batas kontrol bawah (BKB)

x x K X BKB K X BKA Data yang dihasilkan dapat dikatakan seragam, jika harga rata-rata dari

sub group berada dalam batas kontrol atas (BKA) dan batas kontrol bawah

(BKB). Setelah dua berkumpul maka diteruskan dengan mengidentifikasi data

yang terlalu besar atau data yang terkecil, dan menyimpang dari harga

rata-ratanya yang disebabkan hal-hal tertentu. Data ekstrim ini dikeluarkan dan tidak

diikutsertakan dalam perhitungan selanjutnya.

h. Uji kecukupan data dapat dilakukan setelah seluruh data dari hasil pengukuran

telah seragam. Uji kecukupan data dapat dihitung dengan rumus :

x

x

x

n

s

k

ij ij ij N 2 2 ' 2 (2.3)N’ = Jumlah pengamatan teoritis yang harus dilakukan/diperlukan.

N = Jumlah pengamatan yang dilakukan

S = Tingkat ketelitian

K = Koefisien distribusi normal sesuai dengan tingkat keyakinan.

Untuk harga K secara tepat dapat dilihat pada Tabel Appendix

Kesimpulan dari perhitungan yang diperoleh yaitu :

a. Apabila N’ < N, berarti jumlah pengamatan yang kita butuhkan sudah

cukup.

b. Apabila N’ < N, berarti jumlah pengamatan yang kita butuhkan harus

ditambah lagi sesuai dengan tingkat kepercayaan dan tingkat ketelitian yang

diharapkan.

2.1.5. Perhitungan Waktu Baku

Perhitungan output standart merupakan langkah berikutnya setelah

dilakukan pengukuran waktu kerja dan dilakukan uji keseragaman dan kecukupan

data. Untuk mendapatkan out standart perlu ditempuh langkah-langkah sebagai

beriku :

a. Menghitung waktu siklus rata-rata setiap elemen kegiatan (Ws) :

N

Ws

x

ij (2.4)b. Menghitung waktu normal (Wn) :

Wn = Ws x p (2.5)

Di mana p adalah faktor penyesuaian yang digunakan untuk menormalkan

waktu pengamatan yang diperoleh, jika pekerja dinilai bekerja secara tidak

wajar.

c. Menghitung waktu baku (Wb) :

allowance Wn

Wb

(%) % 100

% 100

(2.6)

(Wignjosoebroto Sritomo, 1992)

2.1.6. Faktor penyesuaian (Rating Performance)

Aktivitas untuk menilai atau mengevaluasi kecepatan kerja operator

dikenal sebagai “Rating Performance”. Dengan melakukan rating ini diharapkan

waktu kerja yang diukur bisa “dinormalkan” kembali. Ketidaknormalan dari

waktu kerja ini diakibatkan oleh operator yang bekerja secara kurang wajar yaitu

Waktu normal bukanlah waktu yang disediakan untuk pekerjaan yang

bersangkutan, karena angka ini harus dinaikkan dengan suatu waktu tambahan

yang disediakan untuk gangguan-gangguan, kebutuhan-kebutuhan pribadi

operator, dan penunda-penunda yang berada di luar keluasaannya.

Westing house system’s Rating adalah sistem untuk memberikan rating

performance yang umumnya diaplikasikan di dalam aktivitas pengukuran kerja.

Selain kecakapan (skill) dan usaha (effort) sebagai faktor yang mempengaruhi

performance manusia, maka Westing house menambahkan lagi dengan kondisi

kerja (working condition) dan keuletan kerja (consistency) dari operator dalam

melakukan kerja. Tabel performance rating westing house dapat dilihat pada

tabel 2.2

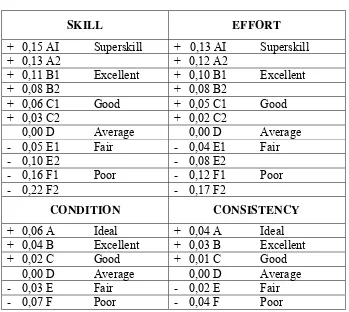

Tabel 2.2

Performance Rating dengan System Westing House

SKILL EFFORT

+ 0,15 AI Superskill + 0,13 AI Superskill + 0,13 A2 + 0,12 A2

+ 0,11 B1 Excellent + 0,10 B1 Excellent + 0,08 B2 + 0,08 B2

+ 0,06 C1 Good + 0,05 C1 Good + 0,03 C2 + 0,02 C2

0,00 D Average 0,00 D Average - 0,05 E1 Fair - 0,04 E1 Fair - 0,10 E2 - 0,08 E2

- 0,16 F1 Poor - 0,12 F1 Poor - 0,22 F2 - 0,17 F2

CONDITION CONSISTENCY

Metode westing house ini mempertimbangkan empat buah faktor dalam

mengevaluasi performance ranting, antara lain :

1. Keterampilan (skill) adalah “kecakapan atau kemampuan dalam mengerjakan

suatu metode yang diberikan”. Selanjutnya berhubungan dengan pengalaman,

ditunjukkan dengan koordinasi yang baik antara pikiran dan tangan.

2. Usaha (effort) adalah “kesungguhan yang ditunjukkan atau diberikan oleh

seorang operator saat melaksanakan pekerjaannya”. Usaha ditunjukan oleh

kecepatan pada tingkat kemampuan yang dimiliki dan dapat dikontrol pada

tingkat yang tinggi oleh operator.

3. Kondisi (condition) adalah “kondisi fisik lingkungan di tempat kerja.” Yang

meliputi keadaan pencahayaan, temperatur dan kebisingan ruangan. Kondisi

merupakan suatu prosedur performance rating yang berpengaruh pada

operator dan bukan pada operasi.

4. Konsisten (consistensi) adalah “Suatu keadaan yang stabil dari operator dalam

melaksanakan pekerjaannya”. Faktor konsistensi ini perlu diperhatikan,

karena pada kenyataannya setiap pengukuran tidak pernah terjadi angka yang

sama pada pencatatan, waktu penyelesaiaan yang ditunjukkan pekerja selalu

berubah dari satu siklus ke siklus yang lain. Konsistensi dikatakan sempurna

(perfect) jika waktu penyelesaian selalu sama setiap saat.

“Skill dan effort” di bagi menjadi superskill, excellent, good, average,

fair, dan poor. Sedangkan “Condition dan Consistency” di bagi menjadi ideal,

excellent, good, average, fair dan poor. (Wignjosoebroto Sritomo, 1992)

2.1.7. Faktor Kelonggaran (Allowance)

Waktu normal untuk suatu elemen operasi kerja adalah semata-mata

menunjukkan bahwa operator yang berkualifikasi baik akan bekerja

menyelesaikan pekerjaan pada kecepatan/tempo kerja yang normal. Waktu

normal untuk suatu operator menggambarkan lamanya waktu yang diperlukan

oleh operator rata-rata bila bekerja pada langkah normal dan tanpa menghiraukan

suatu waktu tambahan untuk kebutuhan-kebutuhan pribadi, istirahat, dan

penundaan-penundaan lain di luar kekuasaannya.

Waktu longgar yang dibutuhkan dan akan menginterupsikan proses

produksi ini bisa diklasifikasikan menjadi kebutuhan pribadi (personal

allowance). Melepas lelah (fatique allowance) dan keterlambatan yang tidak

dapat dihindari (delay allowance). Tabel faktor kelonggaran dapat dilihat pada

lampiran. (Wignjosoebroto Sritomo, 1992)

2.1.7.1. Kelonggaran Untuk kebutuhan pribadi

Yang termasuk ke dalam kebutuhan pribadi di sini adalah hal-hal yang

seperti minum sekedarnya untuk menghilangkan rasa haus, ke kamar kecil,

bercakap-cakap dengan teman sekerja untuk menghilangkan ketegangan ataupun

kejenuhan dalam bekerja.

Kebutuhan-kebutuhan ini jelas-jelas sebagai sesuatu yang mutlak tidak

bisa, misalnya seseorang diharuskan terus bekerja dengan rasa olahraga, atau

melarang pekerja untuk sama sekali tidak bercakap-cakap sepanjang jam kerja.

Larangan demikian tidak saja merugikan pekerja (karena merupakan tuntutan

dengan kondisi demikian pekerja tidak akan dapat bekerja dengan baik bahkan

hampir dipastikan produktivitasnya menurun.

Besarnya kelonggaran yang diberikan untuk kebutuhan pribadi seperti itu

berbeda-beda dari satu pekerjaan yang lainnya karena setiap pekerjaan

mempunyai karakteristik sendiri-sendiri dengan “tuntutan” yang berbeda-beda.

Penelitian yang khusus perlu dilakukan untuk menentukan besarnya kelonggaran

ini dengan tepat seperti sampling pekerjaan ataupun secara fisiologis.

Berdasarkan penelitian ternyata besarnya kelonggaran ini bagi pekerja pria

berbeda dengan pekerja wanita. Misalnya untuk pekerjaan-pekerjaan ringan pada

kondisi kerja normal pria memerlukan 2 - 2,5%. Dan wanita membutuhkan 5%

(prosentasi ini adalah waktu normal). (Wignjosoebroto Sritomo, 1992)

2.1.7.2. Kelonggaran untuk menghilangkan rasa fatique

Rasa Fatique tercermin antara lain dari menurunnya hasil produksi baik

jumlah maupun kualitasnya. Karena salah satu cara untuk menentukan besarnya

kelonggaran ini adalah dengan melakukan pengamatan sepanjang hari kerja

dengan mencatat pada saat-saat dimana hasil produksi menurun. Tetapi

masalahnya adalah kesulitan didalam menentukan pada saat-saat dimana

menurunnya hasil produksi disebabkan oleh timbulnya rasa fatique karena masih

banyak kemungkinan-kemungkinan lain.

Jika rasa fatique telah datang dan pekerja harus bekerja untuk

menghasilkan performance normalnya, maka usaha yang dikeluarkan pekerja

lebih besar dari normal dan ini akan menambah rasa fatique. Bila ini berlangsung

badan yang bersangkutan sudah tidak dapat melakukan gerak kerja sama sekali

walaupun sangat dikehendaki.

Hal demikian jarang terjadi karena berdasarkan pengalamannya pekerja

dapat mengatur kecepatan kerjanya sedemikian rupa, sehingga lambatnya

gerakan-gerakan kerja ditunjukan untuk menghilangkan rasa fatique.

(Wignjosoebroto Sritomo, 1992)

2.1.7.3. Kelonggaran untuk hambatan-hambatan tak terhindari

Dalam melaksanakan pekerjaannya, pekerja tidak lepas dari berbagai

“hambatan”. Ada hambatan yang dapat dihindari seperti mengobrol yang

berlebihan dan menganggur dengan sengaja, ada pula hambatan yang tidak dapat

dihindari karena berada diluar kekuasaan pekerja untuk mengendalikannya.

Bagi hambatan yang pertama jelas tidak ada pilihan selain untuk

menghindarkannya, sedangkan bagi yang terakhir walaupun harus diusahakan

serendah mungkin, hambatan akan tetap ada karena harus diperhitungkan dalam

perhitungan waktu baku.

Beberapa contoh yang termasuk ke dalam hambatan tidak terhindari adalah :

a. Menerima atau meminta petunjuk kepada pengawas.

b. Melakukan penyesuaian-penyesuaian mesin

c. Memperbaiki kemacetan-kemacetan singkat seperti mengganti alat potong

yang patah, memasang kembali ban yang lepas dan sebagainya

d. Mengasah peralatan potong

e. Mengambil alat-alat khusus atau bahan-bahan khusus dari gudang

g. Mesin berhenti karena matinya aliran listrik.

Besarnya hambatan untuk kejadian-kejadian seperti ini sangat bervariasi

dari suatu pekerjaan ke pekerjaan lain bahkan satu stasiun kerja lain karena

banyaknya penyebab, seperti mesin, kondisi, prosedur kerja, ketelitian suplai alat

dan bahan, dan sebagainya.

(Wignjosoebroto Sritomo, 1992).

2.2. Peramalan

Usaha untuk melihat situasi dan kondisi pada masa yang akan datang

merupakan suatu usaha untuk memperkirakan pengaruh situasi dan kondisi yang

berlaku terhadap perkembangan dimasa yang akan datang, kita kenal dengan apa

yang kita sebut dengan peramalan (forecasting).

Peramalan ini akan menunjukan kecenderung-kecenderung dalam

kebutuhan manufaktur di kemudian hari. Kebijakan-kebijakan pergantian regu

kerja, rencana untuk peningkatan atau penutunan aktivitas menufaktur, atau

kemungkinan perluasan pabrik sering dapat didasarkan pada ramalan-ramalan

tersebut. Setiap kebijakan perusahaan tidak akan terlepas dari usaha untuk

meningkatkan kesejahteraan masyarakat atau meningkatkan keberhasilan

perusahaan untuk mencapai tujuannya pada masa yang akan datang.

2.2.1. Jenis-jenis peramalan

Pada umumnya peramalan dapat dibedakan dari berbagai segi tergantung

dari cara melihatnya. Apabila dilihat dari sifat penyusunan, maka peramalan

dapat dibedakan atas 2 macam, yaitu :

1. Peramalan subyektif, yaitu peramalan yang didasarkan atas perasaan atau

intuisi dari orang yang menyusunnya.

2. Peramalan Objektif, yaitu peramalan yang didasarkan atas data yang relevan

pada masalah, dengan menggunakan teknik dan metode dalam penganalisaan

data tersebut.

Jika di lihat dari jangka waktu ramalan yang disusun, maka peramalan dapat

dibedakan atas 2 mcam, yaitu

1. Peramalan jangka panjang, yaitu peramalan yang dilakukan untuk penyusunan

hasil ramalan yang jangka waktunya lebih dari satu setengah tahun.

Peramalan ini biasanya diperlukan dalam penyusunan rencana pembangunan

daerah, atau rencana ekspansi suatu pekerjaan.

2. Peramalan jangka pendek yaitu peramalan yang dilakukan untuk penyusunan

hasil ramalan dengan jangka waktu yang kurang dari satu setengah tahun.

Peramalan seperti ini diperlakukan dalam penyusunan rencana tahunan,

rencana produksi, rencana penjualan, dan anggaran perusahaan.

2.2.2. Karakteristik Peramalan yang Baik

Peramalan yang baik mempunyai beberapa kriteria yang penting, antara

lain akurasi, biaya, dan kemudahan. Penjelasan dari kriteria – kriteria tersebut

adalah sebagai berikut :

1. Akurasi

Akurasi dari suatu hasil peramalan diukur dengan kebiasaan dan

kekonsistensian peramalan tersebut. Hasil peramalan dikatakan bias bila

peramalan tersebut terlalu tinggi atau terlalu rendah. dibandingkan dengan

kenyataan yang sebenarnya terjadi. Hasil peramalan dikatakan konsisten bila

besarnya kesalahan peramalan relative kecil. Peramalan yang terlalu rendah

akan mengakibatkan kekurangan persediaan, sehingga permintaan konsumen

tidak dapat dipenuhi dengan segera, akibatnya adalah perusahaan

dimungkinkan kehilangan pelanggan dan kehilangan keuntungan penjualan.

Peramalan yang terlalu tinggi akan mengakibatkan terjadinya penumpukan

persediaan, sehingga banyak modal terserap sia – sia. Keakuratan dari hasil

peramalan ini berperan penting dalam menyeimbangkan persediaan yang ideal

(meminimasi penumpukan persediaan dan memaksimasi tingkat pelayanan).

2. Biaya

Biaya yang diperlukan dalam pembuatan suatu peramalan adalah

tergantung dari jumlah item yang diramalkan, lamanya periode peramalan,

dan metode peramalan yang dipakai. Ketiga faktor pemicu biaya tersebut akan

mempengaruhi berapa banyak data yang dibutuhkan, bagaimana pengolahan

datanya (manual atau komputerisasi), bagaimana penyimpanan datanya dan

disesuaikan dengan dana yang tersedia dan tingkat akurasi yang ingin didapat,

misalnya item – item yang penting akan diramalkan dengan metode yang

canggih dan mahal, sedangkan item – item yang kurang penting bisa

diramalkan dengan metode yang sederhana dan murah. Prinsip ini merupakan

adopsi dari Hukum Pareto (Analisa ABC).

3. Kemudahan

Penggunaan metode peramalan yang sederhana, mudah dibuat, dan

mudah diaplikasikan akan memberikan keuntungan bagi perusahaan. Adalah

percuma memakai metode yang canggih, tetapi tidak dapat diaplikasikan pada

sistem perusahaan karena keterbatasan dana, sumber daya manusia, maupun

peralatan teknologi. (Makridakis Spyros, 1995).

2.2.3. Langkah-langkah peramalan

Peramalan yang baik adalah peramalan yang dilakukan dengan mengikuti

langkah-langkah atau penyusunan yang baik. Pada dasarnya ada langkah

peramalan yang penting, yaitu

1. Menganalisa data masa lalu, yang dilakukan dengan cara membuat tabulasi

dari data masa lalu. Dari tabulasi data, maka dapat diketahui pola dari data

tersebut.

2. Menentukan metode yang digunakan. Metode peramalan yang baik adalah

metode yang menghasilkan penyimpangan antara hasil peramalan dengan nilai

kenyataan yang sekecil mungkin.

3. Memproyeksikan data masa lalu dengan menggunakan metode yang

perubahan tersebut antara lain terdiri dari perubahan kebijakan-kebijakan yang

mungkin terjadi, termasuk perubahan kebijakan pemerintah, perkembangan

teknologi dan penemuan-penemuan baru dan perbedaan dengan hasil ramalan

yang ada dengan kenyataannya. (Nasution Arman Hakim, 1999)

2.2.4. Beberapa Sifat Hasil Peramalan

Dalam membuat peramalan atau menerapkan hasil suatu peramalan, maka

ada beberapa hal yang harus dipertimbangkan, yaitu :

1. Peramalan pasti mengandung kesalahan, artinya peramal hanya bisa

mengurangi ketidak pastian yang akan terjadi, tetapi tidak dapat

menghilangkan ketidak pastian tersebut.

2. Peramalan seharusnya memberikan informasi tentang berapa ukuran

kesalahan, artinya karena peramalan pasti mengandung kesalahan, maka

adalah penting bagi peramal untuk menginformasikan seberapa besar

kesalahan yang mungkin terjadi.

3. Peramalan jangka pendek lebih akurat dibandingkan peramalan jangka

panjang. Hal ini disebabkan karena pada peramalan jangka pendek, factor –

faktor yang mempengaruhi permintaan relative masih konstan, sedangkan

semakin panjang periode peramalan, maka semakin besar pula kemungkinan

terjadinya perubahan faktor – faktor yang mempengaruhi permintaan.

2.2.5. Metode peramalan.

Metode peramalan adalah cara memperkirakan secara kuantitatif apa yang

terjadi pada masa yang akan datang, berdasarkan data yang relevan pada masa lau.

Keberhasilan dari suatu peramalan sangat ditentukan oleh :

1. Pengetahuan teknik tentang informasi data masa lalu yang dibutuhkan,

informasi ini berisikan data kuantatif.

2. Teknik dan metode peramalan

Baik tidaknya suatu peramalan yang disusun, disamping ditentukan oleh

metode yang digunakan juga ditentukan oelh baik tidaknya informasi

kuantitatif yang digunakan. Selama informasi yang doigunakan tidak dapat

menyakinkan, maka hasil peramalan sukar dapat dipercaya ketepatannya.

(Nasution Arman Hakim, 1999)

2.2.6. Kegunaan metode peramalan

Metode peramalan yang dipergunakan sangat besar manfaatnya, apabila

dikaitkan dengan keadaan informasi atau daya yang dipunyai. Metode peramalan

juga memberikan urutan pengerjaan dan pemecahan atas pendekatan suatu

masalah dalam peramalan, sehingga bila digunakan pendekatan yang sama atas

permasalahan dalam suatu kegiatan peramalan, maka akan didapat dasar

pemikiran dan pemecahan yang sama. Adapun kegunaan dari permasalahan

adalah sebagai berikut :

1. Untuk menentukan kebijakan dalam penyusunan anggaran

2. Untuk pengendalian bahan baku

Dari uraian ini, dapat disimpilkan bahwa metode peramalan sangat

berguna, karena sangat membantu dalam mengadakan pendekatan analisa

terhadap tingkah laku atau pola dari data yang lalu, sehingga dapat memberikan

cara pemikiran, pengerjaan dan pemecahan yang sistematis, serta memberi tingkat

keyakinan yang lebih besar atas ketepatan hasil peramalan yang dibuat.

(Nasution Arman Hakim, 1999).

2.2.7. Metode Trend dengan Regresi

Metode ini merupakan dasar garis trend untuk suatu persamaan matematis,

sehingga dengan dasar persamaan tersebut dapat diproyeksikan hal yang teliti

untuk masa depan. Untuk peramalan jangka pendek dan jangka panjang,

ketepatan peramalan dengan metode ini sangat baik. Data yang dibutuhkan untuk

penggunaan metode peramalan ini adalah data tahunan dan makin banyak data

yang dipunyai makin lebih baik. Metode ini banyak digunakan untuk metode

peramalan penjualan dan peramalan permintaan.

(Makridakis Spyros, 1995).

2.2.8. Metode Regresi Linier

Metode ini digunakan jika diagram dari data masa lalu cenderung naik dan

membentuk garis lurus. Adapun nilai trend tersebut diperoleh dengan rumus :

Ft = a + bt (2.7)

a,b = konstanta yang didapat berdasarkan rumus :

x

x

N

y x xy

N b

2

N x b N y

a

(2.9)(Makridakis Spyros, 1995).

2.2.9. Metode Exponential dan Double Exponential Smoothing

Metode ini dijelaskan sekelompok metode yang menunjukkan pembobotan

menurun secara eksponensial terhadap nilai observasi yang lebih tua. Oleh karena

itu metode ini disebut prosedur pemulusan (smoothing) eksponensial.

Pada penulisan tugas akhir ini, penulis menggunakan metode pemulusan

(smoothing) eksponensial tunggal (single) dan ganda (double). Adapun

persamaan dari metode single Exponential smothing adalah sebagai berikut :

N N

x

x

F

F

N i 1 1 11 (2.10)

Dan juga persamaan Metode Double Exponential smoothing adalah

F

a

b

Mm

a 1 1 (2.11)

Di mana m adalah jumlah periode ke muka yang diramalkan dan a,b adalah

konstanta yang didapat dengan rumus:

S

S

S

S

a

1''' 1 '' 1 ' 1

1 2 (2.12)

S

S

b

aa 1'' ' 111

(2.13)(Makridakis Spyros, 1995)

2.2.10.Kriteria pemilihan metode

Ukuran akurasi hasil peramalan yang merupakan ukuran kesalahan

dengan permintaan yang sebenarnya terjadi. Ada 4 ukuran yang biasa digunakan,

yaitu :

1. Rata – rata Deviasi Mutlak ( Mean Absolute Deviation = MAD )

MAD merupakan rata – rata kesalahan mutlak selama periode tertentu tanpa

memperhatikan apakah hasil peramalan lebih besar atau lebih kecil dibandingkan

kenyataannya. Secara matematis, MAD dirumuskan sebagai berikut :

MAD = n y y n t t i

1 ^ (2.14)2. Rata – rata Kuadrat Kesalahan ( Mean Square Error = MSE )

MSE dihitung dengan menjumlahkan kuadrat semua kesalahan peramalan

pada setiap periode dan membaginya dengan jumlah periode peramalan. Secara

sistematis, MSE dirumuskan sebagai berikut :

MSE = 2 1 ^ n y y n t i i

(2.15)3. Rata – rata Kesalahan Peramalan ( Mean Forecast Error = MFE )

MFE sangat efektif untuk mengetahui apakah suatu hasil peramalan selama

periode tertentu terlalu tinggi atau terlalu rendah. Bila hasil peramalan tidak bias,

maka nilai MFE akan mendekati nol. MFE dihitung dengan menjumlahkan semua

kesalahan peramalan selama periode peramalan dan membaginya dengan jumlah

periode peramalan. Secara matematis, MFE dinyatakan sebagai berikut :

MFE =

4. Rata – rata Persentase Kesalahan Absolute ( Mean Absolute Percentage

Error = MAPE )

MAPE merupakan ukuran kesalahan relative. MAPE biasanya lebih berarti

dibandingkan MAD karena MAPE menyatakan persentase kesalahan hasil

peramalan terhadap permintaan actual selama periode tertentu yang akan

memberikan informasi persentase kesalahan terlalu tinggi atau terlalu rendah.

Secara matematis, MAPE dinyatakan sebagai berikut :

MAPE =

n y

y y

n

i

1 1

^

1 1 100

(2.17)

(Nasution Arman Hakim, 1999).

2.2.11.Analisis Deret Waktu (Time Series)

Analisa Deret Waktu didasarkan pada asumsi bahwa deret waktu tersebut

terdiri dari komponen – komponen Trend (T), Siklus / Cycle (C), Pola Musiman

Season (S), dan Variasi Acak / Random (R) yang akan menunjukkan suatu pola

tertentu. Komponen – komponen tersebut kemudian dipakai sebagai dasar dalam

pembuatan persamaan matematis. Analisa Deret Waktu ini sangat tepat dipakai

untuk meramalkan permintaan yang pola permintaan di masa lalunya cukup

konsisten dalam periode waktu yang lama, sehingga diharapkan pola tersebut

masih akan tetap berlanjut.

Permintaan di masa lalu pada analisa deret waktu akan dipengaruhi

keempat komponen utama T, C, S, dan R. Penjelasan tentang komponen –

1. TREND / KECENDERUNGAN (T).

Trend merupakan sifat dari permintaan di masa lalu terhadap waktu

terjadinya, apakah permintaan tersebut cenderung naik, turun atau konstan.

2. SIKLUS / CYCLE (C).

Permintaan suatu produk dapat memiliki siklus yang berulang secara

periodik, biasanya lebih dari setahun, sehingga pola ini tidak perlu

dimasukkan dalam peramalan jangka pendek. Pola ini sangat berguna untuk

peramalan jangka menengah dan jangka panjang.

3. POLA MUSIMAN / SEASON (S).

Fluktuasi permintaan suatu produk dapat naik turun disekitar garis trend

dan biasanya berulang setiap tahun. Pola ini biasanya disebabkan oleh cuaca,

musim libur panjang, dan hari raya keagamaan yang berulang secara periodik

setiap tahunnya.

4. VARIASI ACAK / RANDOM (R).

Permintaan suatu produk dapat mengikuti pola bervariasi secara acak

karena factor – faktor adanya bencana alam, bangkrutnya perusahaan pesaing,

promosi khusus, dan kejadian – kejadian lainnya yang tidak mempunyai pola

tertentu. Variasi acak ini diperlukan dalam rangka menentukan persediaan

pengaman untuk mengantisipasi kekurangan persediaan bila terjadi lonjakan

permintaan.

Pola dapat dibedakan dalam empat jenis :

1. Pola Horisontal ( Stationary )

Waktu Y

Gambar 2.1

Pola Data Horisontal (Stationary)

2. Pola Musiman ( Seasonal )

Misalnya : Penjualan produk minuman ringan, es cream, dan bahan

bakar pemanas ruangan.

Gambar 2.2

Waktu Y

Pola Data Musiman (Seasonal)

3. Pola Siklus ( Cyclical )

Misalnya : Penjualan produk mobil, baja, dan peralatan utama lainnya.

Y

Waktu

Gambar 2.3

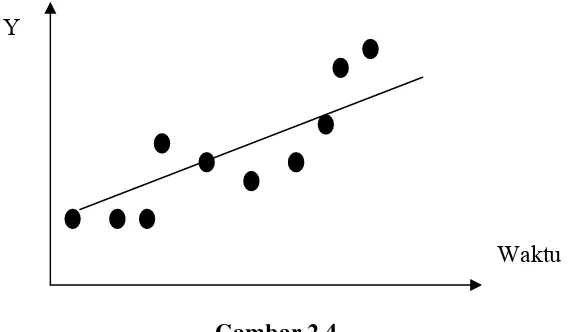

4. Pola Trend

Misalnya : Penjualan produk dari banyak perusahaan.

Y

[image:44.595.174.458.147.313.2]

Waktu

Gambar 2.4

Pola Data Trend

(Nasution Arman Hakim, 1999).

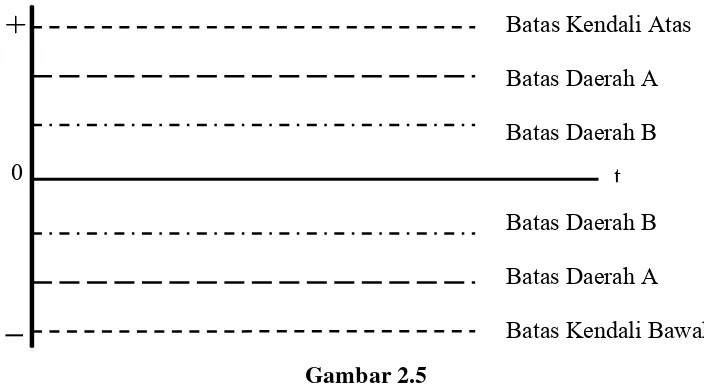

2.2.12. Uji Verifikasi Pengendalian Peramalan

Langkah penting setelah peramalan dibuat adalah melakukan verifikasi

peramalan sedemikian rupa sehingga hasil peramalan tersebut benar-benar

mencerminkan data masa lalu dan sistem sebab akibat yang mendasari permintaan

tersebut. Sepanjang aktualitas peramalan tersebut dapat dipercaya, hasil

peramalan akan terus digunakan, dan alat yang digunakan untuk memverifikasi

paramalan adalah peta kontrol peramalan yaitu Peta Moving Range (MRC).

Setelah didapat fungsi peramalan dengan deviasi kuadrat rata-rata

kesalahan peramalan tekecil (MSD terkecil), kemudian perlu diadakan verifikasi

apakah fungsi tersebut dapat diterapkan atau tidak, maka alat yang dipakai adalah

MRC (Moving Range Chart). Cara membuat MRC adalah sebagai berikut :

Dimana :

MR = Moving Range

ŷt = Data hasil Peramalan hasil tertentu

yt = Data peramalan periode tertentu

ŷt-1 = Data hasil peramalan 1 periode sebelumnya

yt-1 = Data permintaan 1 periode tertentu

Adapun rata-rata moving range didefinisikan sebagai :

Dimana :

MR = Rata-rata moving range

n = jumlah periode

Garis tengah peta moving range adalah pada titik batas kontrol atas dan bawah.

Pada peta moving range adalah :

BKA = +2,66.MR

BKB = -2,66.MR

Sementara itu, variable yang akan diplot ke dalam peta moving range :

∆yt =ŷt – y

Untuk uji yang paling tepat bagi kondisi diluar kendali adalah dengan cara

membagi peta kendali ke dalam 6 bagian dengan selang yang sama. Yaitu daerah

A adalah daerah diluar ± 2/3 (2,66 . MR) = ± 1,77 . MR (diatas +1,77 MR dan

dibawah –1,77 MR). Daerah B adalah daerah diluar ± 0,89 . MR (diatas +0.89

MR dan dibawah –0,89 MR). Daerah C adalah daerah diatas atau dibawah garis

0

[image:46.595.129.481.84.276.2]

Gambar 2.5

0

Batas Kendali Bawah Batas Daerah B

Batas Daerah A t Batas Daerah B Batas Daerah A Batas Kendali Atas

Peta Kontrol Peramalan Moving Range Chart (MRC)

(Nasution Arman Hakim, 1999)

2.3. Penetapan Kapasitas Produksi

Penetapan kapasitas produksi yang diperlukan adalah satu kunci

permasalahan pokok tidak hanya merancang fasilitas produksi yang baru atau

ekspansi fasilitas yang ada, akan tetapi juga untuk mengantisipasi periode operasi

yang pendek di mana size pabrik tidak bida dirubah begitu saja.

Keputusan mengenai kapasitas produksi, yang dalam hal ini juga ditentukan

oleh kemampuan mesin atau fasilitas produksi yang terpasang menjadi begitu

penting demi kelancaran dan pengendalian produksi.

Kapasitas produksi secara umum dalam bentuk, sebagai berikut :

a. Unit-unit yang ditujukan berdasarkan keluaran atau output maksimum yang

dihasilkan oleh proses produksi.

b. Jumlah masukan (resources input) yang tersedia pada setiap periode operasi.

Suatu studi kelayakan harus dibuat terlebih dahulu untuk menentukan

sebanyak itu diperlukan. Langkah-langkah di dalam penetapan kapasitas produksi

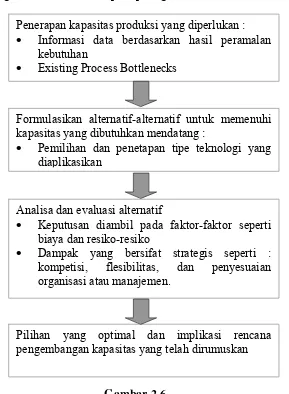

jangka panjang bisa dilaksanakan seperti pada gambar 2.6

Penerapan kapasitas produksi yang diperlukan :

Informasi data berdasarkan hasil peramalan kebutuhan

Existing Process Bottlenecks

Formulasikan alternatif-alternatif untuk memenuhi kapasitas yang dibutuhkan mendatang :

Pemilihan dan penetapan tipe teknologi yang diaplikasikan

Analisa dan evaluasi alternatif

Keputusan diambil pada faktor-faktor seperti biaya dan resiko-resiko

Dampak yang bersifat strategis seperti : kompetisi, flesibilitas, dan penyesuaian organisasi atau manajemen.

[image:47.595.177.466.126.520.2]Pilihan yang optimal dan implikasi rencana pengembangan kapasitas yang telah dirumuskan

Gambar 2.6

Langkah-Langkah Penetapan Kapasitas Produksi (Sumber : Wignjosoebroto Sritomo 1992).

2.4. Waktu Produksi Tersedia (Rated Production Time)

Rated production time merupakan tingkat keluaran persatuan waktu yang

menunjukkan bahwa fasilitas secara teoritik mempunyai kemampuan untuk

memproduksinya. (Handoko, T.H. 1984)

RPT : Jumlah mesin x jam kerja x utilisasi x Efisien mesin (2.18)

Jam kerja/bulan : Jam kerja/hari x hari/minggu x minggu/bulan

Jam kerja aktual : jam kerja efektif – jam terbuang

Jam terbuang

60

n allowance

Dimana :

∑

allowance = Nilai yang diperoleh dari kelonggaran tiap kegiatan kerja(60) = waktu tiap jam kerja n = jumlah tenaga kerja

Untuk menghitung utilisasi dan efisiensi adalah sebagai berikut:

Utilisasi =

Efisiensi =

Jam standart yang digunakan untuk produksi Jam yang tersedia menurut jadwal

Jam standart yang diperoleh atau diproduksi Jam aktual yang digunakan untuk produksi Dimana :

Utilisasi = pecahan persentase Clock Time yang tersedia dalam pusat kerja

secara actual digunakan untuk produksi. Angka utilisasi tidak dapat

melebihi 1,0 (100%).

Efisiensi = Faktor yang mengukur performance aktual dari pusat kerja relatif

terhadap standart yang ditetapkan. Faktor efisiensi dapat melebihi

dari 1.0 (100%).

2.5. Perencanaan Produksi

Perencanaan produksi merupakan suatu perencanaan menyediakan suatu

lot produk yang diinginkan pada waktu yang tepat dan pada jumlah biaya yang

minimum dengan kualitas yang memenuhi syarat. Rencana produksi tersebut

tenaga kerja serta keperluan jam kerja biasa maupun untuk jam kerja lembur.

Selanjutnya rencana produksi tersebut dipergunakan untuk menetapkan keperluan

peralatan dan tingkat persediaan yang diharapkan.

Dengan menyiapkan rencana produksi, kita harus memikirkan bahwa jika

ada permintaan yang harus dipenuhi, maka terdapat tiga macam sumber yang

dapat dipergunakan yaitu :

1. Persediaan yang ada atau yang sedang dilakukan;

2. Persediaan yang ada atau yang masih digudang;

3. Produksi dan persediaan yang masih ada.

(Nasution Arman Hakim, 1999)

2.5.1. Jenis-Jenis Perencanaan Produksi

Perencanaan produksi dapat dibedakan berdasarkan jangka waktu menjadi

tiga jenis, antara lain :

1. Perencanaan produksi jangka panjang

Lama perencanaan sekitar 2 sampai 10 tahun. Gunanya sebagai strategi

pengembangan.

2. Perencanaan produksi jangka menengah

Lama perencanaan sekitar 1-24 bulan. Gunanya untuk merencanakan kerja

suatu perusahaan agar dengan kapasitas yang dimilikinya dapat memenuhi

permintaan yang berfluktuasi dengan biaya yang minimum. Perencanaan ini

biasanya disebut “Agregat Production Planning”. Dengan memberikan jam kerja

normal, jam kerja lembur, penambahan shift mengurangi atau menambah

3. Perencanaan produksi jangka pendek

Lama perencanaan sekitar 1-30 hari. Perencanaan ini disebut dengan

penjadwalan yang menghasilkan output kapan produk yang diproduksi dengan

mesin produk diproduksi dan oleh operator mana produk diproduksi.

(Nasution Arman Hakim, 1999).

2.5.2. Perencanaan Produksi Agregat

Perencanaan produksi agregat yaitu perencanaan produksi untuk jangka

waktu antara 1-24 bulan, yaitu suatu perencanaan yang bertujuan untuk

menentukan alternatif-alternatif produksi yang harus digunakan pada setiap

periode untuk memenuhi permintaan bulanan yang berfluktuasi dengan total biaya

produksi yang minimum. Secara umum, proses perencanaan produksi agregat

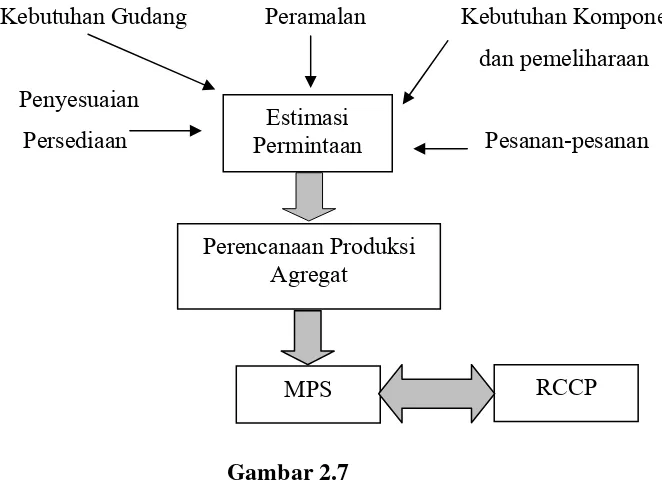

dapat digambarkan sebagai berikut :

Kebutuhan Gudang Peramalan Kebutuhan Komponen

dan pemeliharaan

Penyesuaian

Persediaan Pesanan-pesanan Estimasi

Permintaan

Perencanaan Produksi Agregat

[image:50.595.168.499.470.715.2]MPS RCCP

Gambar 2.7

Keterangan gambar : Perencanaan Produksi Agregat

Perencanaan produksi dimulai dengan meramalkan permintaan secara

tepat sebagai input utamanya. Selain peramalan, input-input untuk permintaan

produk tersebut harus memasukkan pesanan-pesanan actual yang telah dijanjikan,

kebutuhan persediaan gudang, dan penyesuaian tingkat persediaan sebagaimana

yang ditentukan dalam perencanaan strategi bisnis. Peramalan biasanya dibuat

untuk kelompok-kelompok produk secara kasar (tanpa memperhitungkan

perbedaan spesifikasi produk), khususnya selama periode yang panjang.

Perencanaan agregat kemudian dikembangkan untuk merencanakan kebutuhan

produksi bulanan atau triwulanan bagi kelompok produk sebagaimana

diperkirakan dalam peramalan permintaan, setelah perancanaan agregat dibuat

maka hasilnya akan disagregasikan kedalam kebutuhan berdasarkan tahapan

waktu untuk masing-masing jenis produk. Perencanaan ini disebut Jadwal Induk

Produksi (Master Production Schedule, MPS). MPS menunjukkan kebutuhan

selama periode waktu 6 sampai 12 bulan. MPS bukan suatu permalan tetapi

merupakan jadwal yang berisikan informasi “kapan” produksi diselesaikan.

Perencanaan kapasitas kasar (Rought Cut Capacity Planning, RCCP) kemudian

dibuat untuk menganalisis kemampuan dari kapasitas pabrik pada titik-titik

kristis dari proses produksi berdasarkan MPS yang telah dibuat. RCCP akan

menetukan kelayakan dari MPS yang dibuat. Penyesuaian MPS akan dilakukan

berdasarkan hasil dari analisa RCCP dan perencanaan RCCP umunya mencakup

periode 3 bulanan .

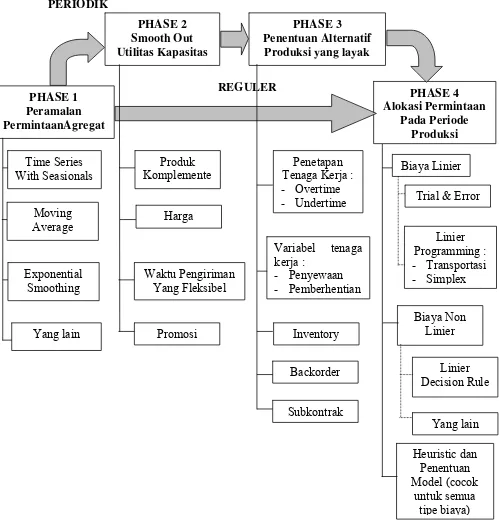

Sedangkan perencanaan produksi yaitu bagaimana mengelola data yang

fasilitas produksi yang digunakan dan terakhir mengalokasikan permintaan yang

ada pada alternatif produksi yang dapat digunakan. Pembuatan rencana produksi

agregat dapat dilihat pada gambar di bawah ini :

[image:52.595.66.565.180.700.2]PERIODIK REGULER Gambar 2.8 PHASE 1 Peramalan PermintaanAgregat PHASE 2 Smooth Out Utilitas Kapasitas PHASE 3 Penentuan Alternatif

Produksi yang layak

PHASE 4 Alokasi Permintaan Pada Periode Produksi Time Series With Seasionals Moving Average Exponential Smoothing Yang lain Produk Komplemente Harga Waktu Pengiriman Yang Fleksibel Promosi Penetapan Tenaga Kerja : - Overtime - Undertime Variabel tenaga kerja : - Penyewaan - Pemberhentian Inventory Backorder Subkontrak Biaya Linier

Trial & Error

Linier Programming : - Transportasi - Simplex Biaya Non Linier Linier Decision Rule Yang lain Heuristic dan Penentuan Model (cocok untuk semua tipe biaya)

Keterangan gambar :

Fase 1 : Persiapan Peramalan Agregat. Peramalan permintaan agregat mencakup berupa permintaan yang diperkirakan pada tiap-tiap periode selama horison perencanaan dalam satuan unit yang sama untuk semua jenis item produk yang dihasilkan. Peramalan dapat menggunakan analisis deret waktu, rata-rata bergerak, dan lin-lain.

Fase 2 : Mengkhususkan Kebijakan Organisasi untuk melencarkan penggunaan kapasitas. Pada fase ini, maajemen mencoba mengidentifikasi kebijaksanaan-kebijaksanaan yang dapat melancarkan perkiraan permintaan agregat yang telah diramalkan pada fase sebalumnya. Kebijakan ini akan melibatkan kerjasama devisi marketing dengan produksi, dimana kebijaksanaan umum yang biasa diambil adalah :

- Memperkenalkan produk pelengkap pada saat permintaan tahunan produk menurun utama menurun.

- Memberikan diskon harga pada saat yang sibuk, misalnya tarif pulsa telpon pada malam hari lebih murah 75% disbanding jam sibuk.

- Meningkatkan kegiatan promosi untuk mempengaruhi konsumen dll.

Fase 3 : Menentukan Alternatif Produksi yang Layak. Ada 2 alternatif :

1. Merubah tingkat produksi dengan tenaga kerja yang sama, dengan melemburkan karyawan yang ada pada saat permintaan tinggi, dan mengalokasikan karyawan ke pekerjaan non produksi pada saat permintaan turun.

2. Merubah tingkat produksi dengan menambah jumlah tenaga kerja, dengan merekrut tenaga kerja baru pada saat permintaan tinggi dan memperhentikan tenaga kerja pada saat permintaan menurun.

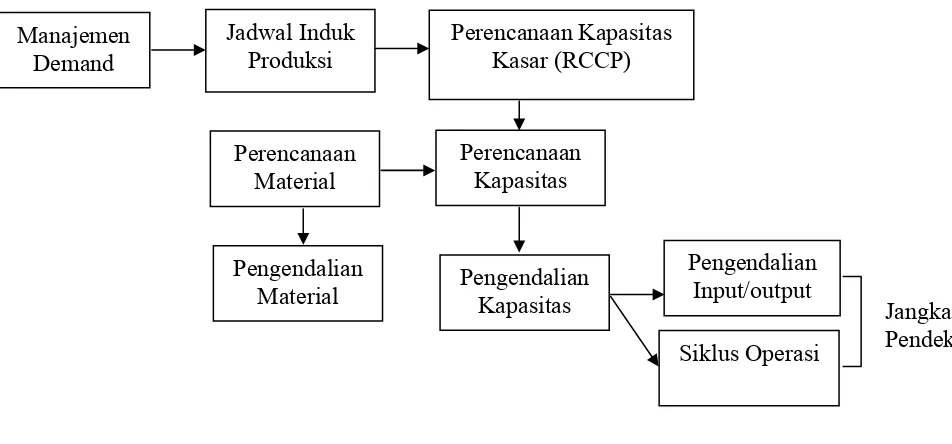

2.5.3. Jadwal Induk Produksi

Setelah perencanaan agregat di buat, maka hasilnya akan didisagregasikan

ke dalam kebutuhan-kebutuhan berdasarkan tahapan waktu untuk masing-masing

jenis produksi (individual products). Perencanaan ini disebut Jadwal induk

Produksi (master Production Schedule, MPS). MPS biasanya menunjukkan

kebutuhan produksi mingguan selama periode waktu antara 6 sampai 12 bulan.

M