1 BAB I PENDAHULUAN 1.1. Latar Belakang

Praktek Kerja Lapang (PKL) merupakan salah satu kegiatan akademik yang dilakukan oleh mahasiswa Teknik Lingkungan sebagai persyaratan dalam menyelesaikan studinya. Pelaksanaan program PKL (Praktek Kerja Lapang) ini bertujuan untuk pengaplikasian ilmu yang sudah dipelajari dan kemudian di terapkan pada dunia kerja agar dapat memahami persoalan dan permasalahan yang ada didunia kerja serta untuk melatih soft skill mahasiswa dalam dunia kerja. Selain itu, diadakannya program PKL ini mahasiswa diharuskan mampu menerapkan kedisiplinan dan ilmunya di dunia kerja.

PT. Multi Bintang Indonesia merupakan salah satu perusahaan yang mampu menangani limbahnya secara mandiri sehingga perusahaan ini sangat baik bagi mahasiswa untuk melatih dan menerapkan ilmunya di bidang pengolahan limbah sekaligus menjadi media program PKL. Pada perusahaan ini mahasiswa diharapkan mengetahui perusahaan secara umum dan belajar serta pengaplikasian ilmu pada disiplin ilmu yang telah dipelajari di perkuliahan.

Limbah adalah buangan yang dihasilkan dari suatu proses produksi baik industri maupun domestik yang memiliki konsentrasi tertentu pada setiap pembuangannya. Limbah secara garis besar dibedakan menjadi tiga yaitu limbah padat, limbah cair, dan gas buang. Limbah industri memiliki potensi yang sangat besar menyebabkan kerusakan ekosistem dan lingkungan yang ada. Oleh sebab itu, pengolahan limbah untuk mengurangi konsentrasi zat pencemar harus dilakukan agar tidak menyebabkan efek yang negatif terhadap lingkungan.

Pengolahan limbah industri dapat dilakukan dengan tiga cara antara lain, pengolahan secara fisika, biologi, dan kimia. Pemilihan metode pengolahan limbah cair tergantung pada jenis, karakeristik, dan kualitas limbah yang dihasilkan. Parameter limbah (COD, BOD5, pH, MLSS, MLVSS, dll) yang dikeluarkan haruslah diketahui dan dilakukan pengukuran parameter agar

2

sesuai dengan peraturan pemerintah dan ISO 14000-001 tentang standart menejemen lingkungan agar limbah yang akan dibuang tidak mencemari lingkungan dan tidak mengganggu proses industri dan warga sekitar. PT. Multi Bintang Indonesia yang berada di Mojokerto merupakan perusahan beverage company yang bergerak pada industri bir dan minuman berkarbonasi yang bertaraf internasional. PT. Multi Bintang Indonesia mampu mengolah limbah yang dihasilkan dari proses industri hingga aman untuk lingkungan.

1.2. Tujuan

1.2.1 Tujuan Umum

Adapun tujuan dilaksanakannya Praktek Kerja Lapang (PKL) secara umum adalah sebagai berikut:

1. Memenuhi persyaratan untuk menyelesaikan jenjang pendidikan S1 di Fakultas Teknologi Pertanian, Universitas Brawijaya.

2. Mampu menerapkan ilmu dan pengetahuan yang diperoleh selama perkuliahan dengan kondisi di lapangan.

3. Melatih keterampilan atau softskill dalam bekerja secara professional pada kondisi lapangan kerja sesuai dengan peraturan di dalam perusahaan dan bidang kerja yang ditekuni.

1.2.2 Tujuan Khusus

Tujuan khusus dilaksanaknnya Praktek Kerja Lapang ini adalah:

1. Mengetahui secara umum profil PT. Multi Bintang Indonesia Mojokerto.

2. Mengetahui dan mempelajari proses pengolahan limbah cair (Waste Water Treatment) PT. Multi Bintang Indonesia Mojokerto.

3. Mempelajari Pengolahan Limbah Cair Metode Anaerob pada Kolam MUR (Methane Upflow Reactor) PT. Multi Bintang Indonesia Tbk. Sampang Agung Brewery – Mojokerto

3 BAB II

TINJUAN PUSTAKA

2.1 Bir

Bir adalah sejenis minuman beralkohol yang diperoleh dari proses fermentasi malt/sejenis gandum dengan hop oleh kerja ragi. Dalam pembuatan bir, bahan baku utama yang digunakan adalah sebagai berikut (Tjahyono,1990) :

1. Air

Air merupakan komponen terbesar dalam pembuatan bir kandungan air dalam pembuatan bir hampir mencapai 95%, dimana air yang digunakan adalah air yang memenuhi syarat utama yaitu jernih, bebas bakteri, tidak berasa dan berbau 2. Malt

Dalam pembuatan bir malt berfungsi Sebagai sumber karbohidrat, protein, vitamin, mineral dan sumber warna, serta sumber rasa. Selain itu malt juga merupakan sumber gula untuk proses fermentasi pada bir.

3. Hops

Merupakan bunga betina dari tumbuh-tumbuhan hop (sejenis tanaman merambat) yang mengandung minyak dan damar. Ekstrak hop berfungsi untuk memberi rasa pahit dan aroma khas pada bir, selain itu juga berfungsi sebagai anti bakteri. 4. Ragi (Yeast)

Yeast atau ragi merupakan mikroba bersel tunggal yang berkembang biak dengan tuntas, berfungsi sebagai pengubah zat gula menjadi Alkohol dan CO2, dengan kata lain yeast merupakan bahan yang digunakan dalam proses fermentasi pada bir.

2.2 Brewhouse

Brewhouse diambil dari bahasa inggris yang berarti rumah pemasakan bir. Brewhouse adalah suatu rangkaian proses-

4

yang mengubah pati/karbohidrat berantai panjang menjadi gula-gula fermentasi yang nantinya akan di konversikan menjadi alcohol (Tjahyono,1990).

2.3 Pemasakan (Brewing)

Brewing merupakan proses pembuatan bir yang meliputi proses pemasakan bahan baku dan fermentasi karbohidrat oleh ragi untuk menghasilkan karbondioksida (CO2) dan alkohol. Pada PT. Multi Bintang Indonesia, komposisi utama pembuatan bir pada proses brewing yaitu malt, ragi (yeast), dan hops serta air untuk pelarutnya (Tjahyono,1990).

2.4 Limbah Cair Industri

Limbah cair merupakan buangan cair yang sudah tidak dapat dimanfaatkan lagi untuk jenis kegiatan penghasilnya. Kandungan dalam limbah cair tidak selalu harus berupa zat cair. Limbah cair dapat juga mengandung gas dan padatan, tapi biasanya dalam proporsi yang jauh lebih kecil daripada zat cair. Limbah cair industri merupakan limbah cair yang dihasilkan oleh berbagai kegiatan di suatu industri. Sumber penghasil limbah cair di dalam suatu industri adalah proses produksi, kegiatan utilitas dan kegiatan domestik (Suharto, 2010).

2.5 Metode Pengolahan Limbah Cair

Teknik pengolahan air buangan yang telah dikembangkan tersebut secara umum dapat dibagi menjadi tiga metode pengolahan, yaitu pengolahan secara fisika, pengolahan secara kimia, dan pengolahan secara biologi (Suharto, 2010).

2.5.1 Pengolahan limbah cair secara fisika

Pada umumnya, sebelum dilakukan pengolahan lanjutan terhadap air buangan, diinginkan agar bahan-bahan tersuspensi berukuran besar dan yang mudah mengendap atau bahan-bahan yang terapung disisihkan terlebih dahulu. Beberapa metode secara fisika antara lain (Hambali, dkk, 2007):

a. penyaringan (screening), b. proses flotasi,

5 d. proses adsorbsi,

e. teknologi membran (reverse osmosis) 2.5.2 Pengolahan limbah cair secara biologi

Semua air buangan yang biodegradable dapat diolah secara biologi. Sebagai pengolahan sekunder, pengolahan secara biologi dipandang sebagai pengolahan yang paling murah dan efisien. Pada dasarnya, reaktor pengolahan secara biologi dapat dibedakan atas dua jenis, yaitu (Hambali,dkk, 2007):

1. reaktor pertumbuhan tersuspensi, 2. reaktor pertumbuhan lekat

Ditinjau dari segi lingkungan dimana berlangsung proses penguraian secara biologi, proses ini dapat dibedakan menjadi dua jenis (Hambali,dkk, 2007):

1. proses aerob yang berlangsung dengan hadirnya oksigen, 2. proses anaerob yang berlangsung tanpa adanya oksigen.

2.5.3 Pengolahan Limbah Cair secara Kimia

Pengolahan air buangan secara kimia biasanya dilakukan untuk menghilangkan partikel-partikel yang tidak mudah mengendap (koloid), logam-logam berat, senyawa fosfor, dan zat organik beracun, dengan membubuhkan bahan kimia tertentu yang diperlukan. Penyisihan bahan-bahan tersebut pada prinsipnya berlangsung melalui perubahan sifat bahan-bahan tersebut, yaitu dari tak dapat diendapkan menjadi mudah diendapkan (flokulasi-koagulasi), baik dengan atau tanpa reaksi oksidasi-reduksi, dan juga berlangsung sebagai hasil reaksi oksidasi.

1. Koagulasi

Koagulasi merupakan salah satu sifat dari koloid. Partikel-partikel suatu koloid dapat mengalami penggumpalan membentuk zat semi-padat. Partikel-partikel koloid tersebut bersifat stabil karena memiliki muatan listrik sejenis. Apabila muatan listrik itu hilang, maka partikel koloid tersebut akan bergabung membentuk gumpalan. Proses penggumpalan partikel koloid dan pengendapannya disebut Koagulasi. Dalam hal ini, koagulasi koloid merupakan proses- bergabungnya

6

partikel-partikel koloid secara bersama membentuk zat dengan massa yang lebih besar (Suharto 2010).

2. Flokulasi

Flokulasi adalah penyisihan kekeruhan air dengan cara penggumpalan partikel untuk dijadikan partikel yang lebih besar. Gaya antar molekul yang diperoleh dari agitasi merupakan salah satu faktor yang berpengaruh terhadap laju terbentuknya partikel flok. Salah satu faktor penting yang mempengaruhi keberhasilan proses flokulasi adalah pengadukan, dimana dikenal tiga macam cara pengadukan yaitu mekanis, pneumatis dan hidrolis. Pengadukan dengan cara mekanis adalah yang paling banyak digunakan dalam pengolahan air minum, namun memerlukan peralatan yang rumit dan pasok enerji yang cukup besar (Suharto, 2010). 2.6 Parameter Analisis Limbah

Beberapa parameter yang digunakan dalam analisis pengukuran kualitas limbah (Gunawan, 2006), antara lain: 1. pH (Derajat Keasaman)

pH adalah parameter untuk mengetahui intensitas tingkat keasaman atau kebasaan dari suatu larutan yang dinyatakan dengan konsentrasi ion hidrogen terlarut. Pada instalasi pengolahan air buangan secara biologi, pH harus dikontrol supaya berada dalam rentang yang cocok untuk organisme tertentu yang digunakan. Baku mutu pH berkisar pada rentang yang cukup besar di sekitar pH netral, yaitu antara 6,0-9,0. Hal ini bukan berarti bahwa perubahan pH yang terjadi sepanjang rentang tersebut sama sekali tidak berdampak terhadap makhluk hidup dan lingkungan sekitar. pH merupakan faktor penting yang menentukan pola distribusi biota akuatik, karena itu perubahan pH yang kecil dapat memberikan dampak besar terhadap toksisitas polutan seperti amonia. Dampak dari sejumlah polutan dapat bervariasi, mulai dari tak terdeteksi sampai sangat serius, tergantung pada pH.

7

BOD adalah suatu analisis empiris yang mencoba mendekati secara global proses-proses biologis yang benar-benar terjadi didalam air. Angka BOD adalah jumlah oksigen yang dibutuhkan oleh bakteri untuk menguraikan (mengoksidasi) hampir semua zat organik yang terlarut dan sebagian zat -zat organik yang tersuspensi dalam air.

3. Chemical Oxygen Demand (COD)

COD adalah jumlah oksigen yang diperlukan agar bahan buangan yang ada didalam air dapat teroksidasi melalui reaksi kimia. Angka COD merupakan ukuran bagi pencemaran air oleh zat-zat organik yang secara alamiah dapat dioksidasi melalui mikrobiologis menjadi CO2, H2O dan senyawa organik, dan mengakibatkan berkurangnya oksigen terlarut dalam air.

4. Dissolved Oxygen (DO)

Semua gas di udara dapat terlarut dalam air namun memiliki kelarutan yang berbeda-beda. Oksigen termasuk gas yang sukar larut dalam air dan hanya dapat larut karena perbedaan tekanan parsial air dan udara, bukan dengan reaksi kimia. 2.7 Standar Baku Mutu Dan ISO 14000

Menurut kementrian lingkungan hidup, 2014. ISO 14000 series merupakan seperangkat standar internasional bidang manajemen lingkungan yang dimaksudkan untuk membantu organisasi di seluruh dunia dalam meningkatkan efektivitas kegiatan pengelolaan lingkungannya. Penerapan standar ISO 14000 berpotensi untuk, antara lain :

a. meningkatkan citra organisasi

b. meningkatkan kinerja lingkungan organisasi

c. meningkatkan penaatan terhadap ketentuan peraturan perundang-undangan pengelolaan lingkungan

d. mengurangi resiko usaha

e. meningkatkan efisiensi kegiatan f. meningkatkan daya saing

g. meningkatkan komunikasi internal dan hubungan baik dengan berbagai pihak berkepentingan

8

h. memperbaiki manajemen organisasi dengan menerapkan perencanaan, pelaksanaan, pengukuran dan tindakan perbaikan (plan, do, check, act)

Pada industri, khususnya industri bir telah ditetapkan baku mutu yang diizinkan. Sesuai dengan Peraturan Menteri Lingkungan Hidup Republik Indonesia No.5 Tahun 2014 Tentang Baku Mutu Air Limbah (Tabel 2.1)

9 BAB III

METODE PELAKSANAAN

3.1. Waktu Dan Tempat Pelaksanaa Praktek Kerja Lapang Praktek kerja lapang dilakukan mulai tanggal 19 Januari 2015 sampai dengan 20 Februari 2015 di Departement of Engineering WWTP (Waste Water Treatment Plan) PT. Multi Bintang Indonesia Sampang Agung Brewery, Mojokerto.

3.2. Metode Pelaksanaan

Praktek kerja lapang ini merupakan program untuk melatih softskill pada dunia kerja dan untuk pengaplikasian ilmu yang telah diperoleh pada perkuliahan. Progam ini dilaksanakan dalam bentuk magang kerja. Berikut adalah metode pelaksanaan yang digunakan:

1. Pengamatan Langsung

Pengamatan langsung dilakukan dengan mengamati dan menganalisis secara langsung pada lingkungan kerja untuk mendapatkan informasi yang diinginkan.

2. Praktek Kerja

Pelaksanaan praktek kerja dilakukan pada lingkungan kerja sesuai dengan bidang yang diambil dalam praktek kerja lapang (PKL) sesuai dengan standart operasional dan peraturan yang ada pada perusahaan PT. Multi Bintang Indonesia Sampang Agung Brewery, Mojokerto.

3. Pengumpulan Data

Pengumpulan data untuk keperluan laporan praktek kerja lapang (PKL) biasa dilakukan dengan studi pustaka, diskusi, dan wawancara.

3.3 Aktifitas Praktek Kerja Lapang

Aktifitas yang dilakukan pada praktek kerja lapang (PKL) selama satu bulan dapat dilihat pada Table 3.1. Berikut aktifitas praktek kerja lapang pada WWTP (Wash Water Treatment Plan) PT. Multi Bintang Indonesia, Mojokerto:

10 Tabel 3.1 Aktfitas Praktek Kerja Lapang

Tanggal Kegiatan

19-01-15 Pengenalan Perusahaan

20-01-15 Penjelasan dan praktek teknik analisis parameter limbah

21-01-15 Penjelasan sistem dan proses pada setiap bagian IPAL

22-01-15 Analisis parameter dan pendalaman sistem IPAL 23-01-15 Analisis parameter dan pendalaman sistem IPAL 26-01-15 Analisis parameter limbah

27-01-15 Analisis parameter limbah 28-01-15 Analisis parameter limbah

29-01-15 Pengambilan sampel dan Analisis parameter limbah 30-01-15 Pengambilan sampel dan Analisis parameter limbah 02-02-15 Pengambilan sampel dan Analisis parameter limbah 03-02-15 Wawancara dan studi profil dan sejarah perusahaan 04-02-15 Pengambilan sampel dan Analisis parameter limbah 05-02-15 Pengambilan sampel dan Analisis parameter limbah 06-02-15 Konsultasi Tugas Khusus

09-02-15 Pengerjaan tugas khusus “Proses pada kolam MUR” 10-02-15 Pengerjaan tugas khusus “Proses pada kolam MUR” 11-02-15 Pengerjaan tugas khusus “Reaksi Anaerob”

12-02-15 Pengerjaan tugas khusus “Reaksi Anaerob”

13-02-15 Pengerjaan tugas khusus “Reaksi Anaerob dan Permasalahan yg ada”

16-02-15 Pengerjaan tugas khusus “Fungsi Penambahan CaCo3”

17-02-15 Analisis parmeter limbah dan pengerjaan laporan 18-02-15 Analisis parmeter limbah dan pengerjaan laporan 20-02-15 Analisis parmeter limbah, Presentasi di perusahaan

11 BAB IV

HASIL DAN PEMBAHASAN 4.1 Gambaran Umum Perusahaan

4.1.1 Sejarah perusahaan

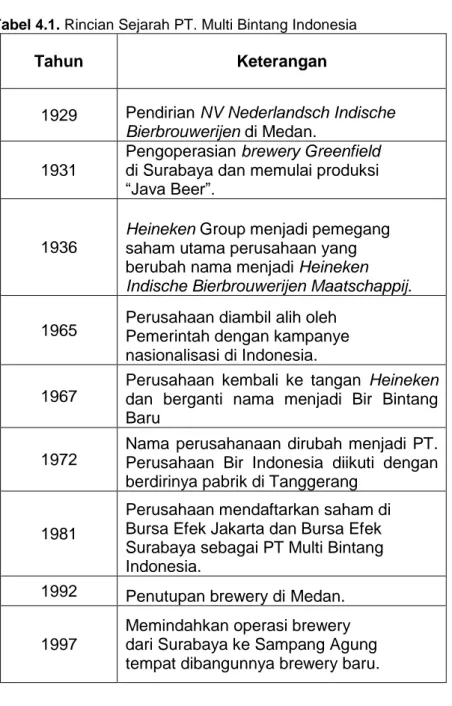

PT. Multi Bintang Indonesia Tbk. adalah salah satu perusahaan multinasional yang berkembang pesat di Indonesia. Perusahaan ini memproduksi serta memasarkan bir. Untuk ukuran kemasan produksi ini ada 3 macam, yaitu bintang 330 ml, bintang 620 ml dan bintang keg 30 L. Perusahaan produk minuman bir ini milik belanda yang induknya yaitu Heineken’s Beer yang berada di belanda. Di Indonesia terdapat dua perusahaan yang merupakan cabang dari Heineken’s Beer Belanda yang bertempat di Sampang Agung, kecamatan kutorejo, kabupaten Mojokerto – Jawa Timur, Indonesia dan di Tangerang.

Pertama kali didirikan pada tahun 1929 di Medan dengan nama N.V Nederlandsch Indische Bierbrouwerij-en. Mereka kemudian menetapkan bahwa Surabaya adalah tempat yang paling tepat untuk mendirikan sebuah perusahaan minuman bir. Kemudian pada tahun 1931 berdirilah pabrik bir di Surabaya dengan langsung memproduksi dan memasarkan bir yang bernama “Java Beer”. Pada tahun 1936 Heineken N.V menjadi pemegang saham utama, dan mengubah nama Perseroan menjadi Heineken Nederlands Indische Bierbrouwerijen Maatschappij yang memproduksi bir dengan merk Heineken Java Beer dan Java Bonker.

Selama kependudukan Jepang pada tahun 1942, pabrik bir di Surabaya dikuasai Jepang dan dirubah namanya menjadi Nippon Bitjiu Kaisha. Kemudian pada tahun 1949 nama perusahaan berubah kembali menjadi ”Heineken Indische Bierbrouwerijen Maatschappij”. Pada tahun 1965 pabrik bir di Surabaya diambil alih oleh pemerintah Republik Indonesia ketika terjadi G-30S/PKI. Tahun 1967 perusahaan kembali lagi diambil alih oleh Heineken dengan merubah nama produk menjadi “Bir Bintang Baru”. Heineken Indische Bierbrouwerijen Maatschappij dirubah nama kembali menjadi PT. Perusahaan Bir Indonesia

12

yang ditandai dengan memegang managing agent “Guiness Stout” dari Sir Arthur Guiness dan Sons Dublin Irlandia pada tahun 1972.

Pada tahun 1973 perusahaan bir terbaru Heineken di Tangerang selesai dibangun dan mulai memproduksi dan beroperasi. Setahun kemudian mulailah memproduksi bir dengan merk Guinnes. Tahun 1981 pabrik yang ada di Medan di ambil alih oleh PT. Brasseries de L’Indonesie. Dan di tahun yang sama PT. Perusahaan Bir Indonesia diubah menjadi PT. Multi Bintang Indonesia dengan ditandai memulai mempublikasikan perusahaan dan berproduksi menggunakan kemasan kaleng di Tangerang. Setahun berjalan PT. Multi Bintang Indonesia mulai memasarkan produk baru yaitu Green Sand Shandy dan memegang lisensi dari the Green Sand International SA Swiss. Di tahun 1992 PT. Multi Bintang Indonesia menutup pabrik yang berada di Medan dikarenakan kapasitasnya yang terlalu kecil bila di bandingkan dengan pabrik bir di Surabaya dan Tangerang, sehingga biaya produksinya tinggi. Sedangkan divisi soft drinknya dijual ke PT. Pan Java Indonesia.

Kemudian pada tahun 1995 dimulai relokasi pembangunan pabrik di Sampang Agung Mojokerto. Setahun kemudian dimulai pemasaran/brew pertama di pabrik bir Sampang Agung. Di tahun 1997 PT. Multi Bintang Indonesia memindahkan pabrik yang berada di Surabaya ke Pabrik baru yang bertempat di Sampang Agung dengan alasan kota Surabaya tidak cocok untuk industri minuman. Pada tanggal 13 Oktober adalah peresmian pabrik bir Multi Bintang Indonesia dan sekaligus eksport perdana keluar negeri yaitu negara Belanda. Masuk tahun 2005 didirikan PT. MBI Niaga yang berwenang untuk pemasaran dan penjualan yang terdapat di semua kota besar di Indonesia, dari Medan hingga Jayapura. Pada awal tahun 2010 Asia Pasific Brewery Ltd (APB) dari Singapura mengakuisisi saham Heineken yang menjadikannya sebagai pemegang saham mayoritas perseroan. Rincian sejarah dari mulai dibangunnya PT.MBI sampai dengan dibangunnya fasilitas produksi untuk produk non alkohol atau soft drink dapat dilihat pada Tabel 4.1.

13

Tabel 4.1. Rincian Sejarah PT. Multi Bintang Indonesia

Tahun Keterangan

1929 Pendirian NV Nederlandsch Indische Bierbrouwerijen di Medan.

1931

Pengoperasian brewery Greenfield di Surabaya dan memulai produksi “Java Beer”.

1936

Heineken Group menjadi pemegang saham utama perusahaan yang berubah nama menjadi Heineken Indische Bierbrouwerijen Maatschappij. 1965 Perusahaan diambil alih oleh Pemerintah dengan kampanye

nasionalisasi di Indonesia. 1967

Perusahaan kembali ke tangan Heineken dan berganti nama menjadi Bir Bintang Baru

1972

Nama perusahanaan dirubah menjadi PT. Perusahaan Bir Indonesia diikuti dengan berdirinya pabrik di Tanggerang

1981

Perusahaan mendaftarkan saham di Bursa Efek Jakarta dan Bursa Efek Surabaya sebagai PT Multi Bintang Indonesia.

1992 Penutupan brewery di Medan.

1997

Memindahkan operasi brewery dari Surabaya ke Sampang Agung tempat dibangunnya brewery baru.

14

2005 Mendirikan PT MBI Niaga untuk penjualan dan pemasaran merek perusahaan.

2010

Asia Pacific Breweries Limited dari Singapore menjadi pemegang saham utama di PT Multi Bintang Indonesia Tbk.

2013 PT Multi BintangIndonesia Tbk. Kembali menjadi bagian dari HEINEKEN NV.

2014 Peresmian fasilitas produksi produk non alkohol atau soft drinks

Tabel 4.2. Prestasi yang pernah diraih PT. Multi bintang Indonesia

Tahun Keterangan

2010

The best of returt on equity and`the best of return on assets oleh majalah SWA, Indonesia pada Juni 2010

2011

Medali emas untuk kategori bir ringan pada kompetisi bir kelas dunia “Champion Beer 2011” penghargaan internasional industri pembuatan bir di London

2012

50 perusahaan terbaik di dunia versi majalah FORBES sebagai “Best of The Best” pada November tahun 2012

2013

In 2013, the company was selected by HayGroup as one of Indonesian Employers of Choice 2013.

15 4.1.2 Identitas Perusahaan

Nama Perusahaan : PT. Multi Bintang Indonesia Tbk. Sampang Agung.

Jenis Badan Hukum : PT (Perseroan Terbatas)

Alamat perusahaan : Jl. Raya Mojosari – Pacet Km. 50, Sampang Agung, Kec. Kutorejo, Kab. Mojokerto 61383 – Jawa Timur, Indonesia.

Nomor Telepon : (62-321) 592-502 Nomor fax : (62-321) 592-508

Status Permodalan : Asia Pasific Brewery Ltd Bidang Usaha : Pembuatan Bir

SK AMDAL disetujui : 002/ AMDAL/2003, 21 Juli 2003 No Ijin Industri : 183/T/Industri/1998

No Ijin Klinik : 566/Pengs.53 PPK/416.105/2013 Penanggung Jawab : Taco Zentinge

Jabatan : Brewery Manager PT. Multi Bintang Indonesia Tbk terletak di desa

Sampangagung, Kec. Kotorejo, Pacet – Mojokerto Jawa Timur. 4.1.3 Visi dan Misi Perusahaan

a. Visi

WOW Indonesia melalui merek, orang-orang, dan performa b. Misi

Menjadi perusahaan Minuman Indonesia yang memiliki reputasi baik dan bertanggung jawab dengan portofolio merek bir dan minuman ringan terkemuka, dengan nilai-nilai yaitu, Komitmen terhadap kualitas , Merek yang disukai banyak orang, Menikmati hidup, Respek terhadap manusia dan planet 4.1.4 Struktur Organisasi

Struktur Organisasi merupakan kerangka yang menunjukkan segenap fungsi pekerjaan meliputi pendelegasian wewenang, tanggung jawab dan tugas dalam suatu organisasi sehingga dalam melakukan kerja sama terjadi koordinasi, baik segi teknis maupun manusianya yang akan menjamin kesatuan tujuan, pikiran, tindakan dalam organisasi bersangkutan. Oleh karena itu

16

organisasi yang baik dapat memberikan gambaran yang jelas mengenai batas – batas tanggung jawab dan tugas kepada setiap pegawai sehingga tercapai suatu koordinasi dalam mencapai tujuan organisasi.

Disusunnya struktur organisasi yang terdapat di dalam PT. Multi Bintang Indonesia bertujuan agar terjalin suatu koordinasi yang baik dalam pelaksanaan tugas pada setiap bagian fungsional, sehingga setiap anggota dapat bekerja secara efektif dan efisien.

Bagan organisasi PT. Multi Bintang Indonesia Sampang Agung Brewery yang terlampir pada halaman lampiran menunjukan bahwa perusahaan ini memiliki struktur organisasi yang termasuk struktur organisasi fungsional, hal ini dikarenakan pengelompokan pekerjaan berdasarkan fungsi yang dilakukan.

Tugas masing-masing jabatan pada struktur organisasi (job description) dapat dijelaskan sebagai berikut :

1. Brewery Manager (BM)

BM merupakan orang nomor satu di pabrik bir (brewery). Tugasnya adalah mengawasi dan bertanggung jawab terhadap semua hal yang terdapat di dalam brewery. Mengatur dan mengontrol semua aspek yang ada agar dapat saling menunjang, sehingga dapat mencapai target yang diinginkan.

2. Secretary

Secretary bertugas membantu BM dalam menjalankan tugasnya di kantor seperti surat masuk (redaksional), schedule, meeting, dan lain-lain yang berkaitan dengan kesekretariatan.

3. Physical Distribution Coordinator (PDC)

PDC bertugas untuk membantu BM dalam memberikan data dari bagian produksi sesuai dengan permintaan bagian pemasaran serta menjembatani hubungan antara brewery dengan sales dari marketing.

17

PPC membantu BM dalam merencanakan produksi yang akan dibuat, berdasarkan dari permintaan pasar yang kemudian disesuaikan dengan kemampuan produksi (baik dari segi peralatannya maupun dari segi manusianya).

5. Safety Health and Environment Officer (SHE)

SHE bertugas membantu BM dalam mengatur prosedur keselamatan dan kesehatan bekerja, untuk menghindari kecelakaan kerja.

6. Finance Administration Manager (FAM)

FAM merupakan kepala bagian yang menangani peredaran uang (pemasukan dan pengeluaran) serta membuat planning dan perchasing.

7. Brewhouse & Cellar Manager (BCM)

BCM bertanggung jawab terhadap proses pengolahan bahan baku menjadi bir, mulai dari persiapan dasar, pemasakan, penyaringan hingga fermentasi sampai dengan bir siap untuk dikemas di bottling hall. BCM dibantu oleh beberapa teknisi. 8. Packaging Manager (PKM)

PKM bertugas menangani masalah pembotolan dan bertanggung jawab terhadap proses pengemasan bir, memberi data di bagian pemasaran termasuk penyediaan keperluan peralatan pembotolan, baik dari lokal ataupun harus didatangkan dari luar negeri seperti mesin, suku cadangnya, dan bahan baku.

9. Engineering Manager (EM)

EM merupakan kepala bagian teknik yang bertugas menyediakan sarana-sarana yang menunjang berlangsungnya proses produksi dalam pabrik seperti pengolahan air, listrik, steam, media pendingin, CO2,dan unit pengolahan limbah serta perawatan dan perbaikannya. EM dibantu oleh empat orang tenaga ahli, yaitu :

a. Maintenance Engineering, bertanggung jawab terhadap perawatan, perbaikan serta sarana penunjangnya dan penyediaan utinitas untuk produksi.

b. Utilities Engineer, bertanggung jawab terhadap sistem utilitas di perusahaan.

18

c. Automation Instrumentation Electrical Assistant, bertanggung jawab menangani masalah listrik keseluruhan dan fasilitas dalam pabrik.

d. Planned Maintenance Engineer bertanggung jawab terhadap administrasi pemeliharaan pabrik dan pengawasan gudang.

10. Human Resources Manager (HRM)

HRM bertugas menangani masalah kepegawaian atau ketenagakerjaan. Wewenangnya adalah menerima dan memberhentikan pegawai, kesejahteraan pegawai, asuransi, dan konsultasi. HRM dibantu oleh Personal Administration yang menangani masalah administrasi kepegawaian termasuk gaji pegawai.

4.1.5 Lokasi dan Tata Letak Perusahaan

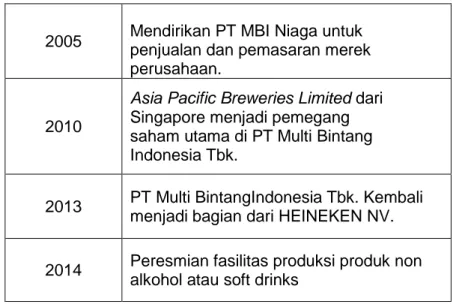

PT. Multi Bintang Indonesia Sampang Agung Brewery, Mojokerto berlokasi di Jl.Raya Mojosari - Pacet Km.50, Sampang Agung Kc.Kutorejo, Kab.Mojokerto, Jawa Timur. PT. MBI-SA ini menempati lahan seluas +/- 37 ha yang terbagi atas beberapa bangunan antara lain:

a. bangunan produksi (brewing & cellar), b. bangunan untuk panckaging,

c. bangunan Enginerring & Utility, d. silo & malt intake,

e. empty store, f. full store, g. general store,

h. bangunan untuk water treatment plant, i. bangunan waste water treatment plant, j. chemical store,

k. front office, l. canteen, m. parking area, n. clinic,

o. security station, dan p. bangunan untuk BM office.

19

Berdasarkan layoutnya, tata letak PT. MBI-SA Brewery Mojokerto dapat digolongkan sebagai tipe product layout. Dimana pengaturan mesin, peralatan dan fasilitas produksi disusun menurut aliran proses yang akan dilakukan terhadap produk. Denah bangunan PT. MBI-SA dapat dilihat pada Gambar 4.1 dibawah ini.

Gambar 4.1 Denah PT. Multi Bintang Indonesia Sampang Agung Brewery Mojokerto

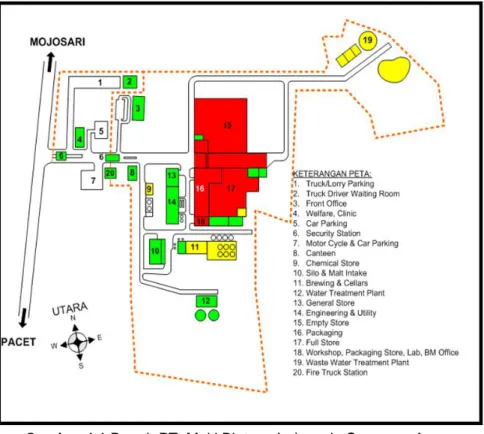

Selanjutnya, pada Tabel 4.3 akan dijabarkan ruangan-ruangan yang berada di setiap area bangunan yang ada di PT. Multi Bintang Indonesia Sampang Agung Brewery Mojokerto, yang meliputi area tempat bangunan tersebut dan ruangan-ruangan yang terdapat dalam bangunan tersebut.

20

Tabel 4.3. Area Bangunan PT. Multi Bintang Indonesia Sampang Agung Brewery Mojokerto

No. Area Bangunan

1 Perkantoran - Lantai 1 (Office Room), terdiri dari :

(BM Room, Secretary Room, HRO Room& Planner Room, Metting Room, BPO Room, HR Manager Room, CDO Room, Controler Room, Acounting Room, EM Room, AM Metting Room, Mini Lebrary, BTM Room & BCM Room, IT Room, SHE Room & TPMC Room, Bar)

- Lantai 2, terdiri dari : Galeri PT. Multi Bintang indonesia TBK – SA,

Mechanical Workshop dan Laboratorium, 2 gudang. 2 Area Empty Store - Control room

- Gudang 3 Area Packaging - Control Room

- Racking plant - Crete Depalletizer 4 Full Store - Control Room

- Gudang - Loadingbay - Driver room

5 Brewing & Cellars - Lantai Atas , terdiri dari :

(Metting Room + Pantry, Miling Room)

- Lantai Bawah, terdiri dari : (Filter AID Room, Hop Store) 6 Utility - Control Room

- Enginering Office 7 Silo & Malt Intake - Control Room

21

8 WTP - Instalasi Pengolahan Air

Bersih - Control room

9 WWTP - Instalasi Pengolahan Air Limbah

- Control room - Lab. satelite

10 Area depan Area depan, terdiri dari : - Security Station - Mushola

- Canteen

- Welfare & Clinic - Front Office

- Motor Cycle & Car Parking - Truck/Lorry Parking

- Truck Driver Waiting Room - Fire Truck Station

4.1.6 Ketenaga Kerjaan

PT. Multi Bintang Indonesia Sampang Agung Brewery Mojokerto merupakan PMA yang memiliki jumlah karyawan tetap sebanyak 105. Jumlah pekerja yang berjenis kelamin laki-laki sebanyak 96 dengan tingkat pendidikan SMA 43 orang, D3 18 orang, S1 33 orang, S2 2 orang. Sedangkan jumlah pekerja yang berjenis kelamin wanita sebanyak 9 orang dengan tingkat pendidikan SMA 5 orang, D1 1 orang, dan S1 3 orang. Adapun tingkat penggolongan karyawan PT. MBI-SA diantaranya : a. golongan 8-9 : Non Staff

b. golongan 10-13 : Staff c. golongan 14-15 : Supervisor d. golongan 16-18 : Manager

e. golongan 19 : Brewery Manager

Penerimaan tenaga kerja dilakukan pada saat perusahaan memerlukan tenaga kerja untuk pengembangan dan peningkatan mutu. Penerimaan tenaga kerja sesuai dengan kebutuhan, penerimaan tenaga kerja/perekrutan dilaksanakan dimana ketika ada suatu jabatan yang kosong dan PT. MBI-SA membutuhkan

22

karyawan yang mampu mengisi jabatan yang kosong tersebut, maka barulah PT. MBI-SA mengadakan open recruitment karyawan baru. Perekrutan tenaga kerja di perusahaan ini melalui 5 tahapan, yaitu seleksi administrasi, wawancara awal, psikotes, wawancara akhir dan training selama 3 bulan . Pembagian shift kerja di PT. MBI-SA menjadi 2 shift kerja dan pembagian shift kerja berbeda satu sama lain yaitu ada yang 8 jam kerja dan ada yang 12 jam kerja.

Sedangkan untuk tunjangan yang diberikan perusahaan antara lain:

1. Transportasi

2. Biaya pengobatan (karyawan dan keluarga) 3. Biaya pernikahan dan kelahiran

4. Jamsostek, meliputi:

a. Jaminan Pelayanan Kesehatan (JPK) b. Jaminan Kecelakaan Kerja (JKK) c. Tunjangan Hari Tua (THT) 5. Asuransi kecelakaan

System pengupahan di PT. Multi Bintang Indonesia Tbk adalah System annual income yang meliputi gaji pokok, tunjangan, bonus (premi).

4.1.7 Kesehatan dan Keselamatan Kerja

Kesehatan dan keselamatan kerja merupakan unsur yang sangat penting dalam dunia kerja. Oleh karena itu, suatu perusahaan harus melindungi para pekerjanya dari kecelakaan dan penyakit akibat kerja dan para pekerjanya memperoleh hak untuk memperoleh perlindungan kesehatan dan keselamatan kerja. Sehingga, kesehatan dan keselamatan kerja merupakan tanggung jawab bersama untuk kepentingan bersama.

Kesehatan dan keselamatan kerja pada PT. Multi Bintang Indonesia menganut sistem menejemen K3 standar internasional yaitu OHSAS 18001:2007 (Occupation Health and Safety Assessment Series). Penggunaan sistem menejemen K3 ini berpacu pada Heineken yang sudah menerapkan OHSAS 18001:2007. Dengan penggunaan sistem menejemen K3 berstandar internasional ini diharapkan dapat meminimalisir

23

penyakit atau kecelakaan kerja terjadi pada lingkungan PT. Multi Bintang Indonesia.

Kecelakaan kerja merupakan kejadian yang tidak disengaja yang dapat merugikan pekerja maupun perusahaan sehingga dapat merusak proses atau sistem yang berjalan. kecelakaan kerja diakibatkan oleh kelalaian pekerja, kelayakan alat kerja, dan lingkungan kerja yang tidak nyaman. Namun, kecelakaan kerja sepenuhnya bisa dicegah dengan sistem menejemen kesehatan dan keselamatan kerja yang baik. Berikut merupakan jenis kecelakaan kerja:

1. Accident (Kecelakaan Berat)

Accident merupakan kecelakaan yang berakibat pekerja yang mengalami kecelakaan tidak mampu melakukan perkerjaanya kembali pada waktu terjadinya kecelakaan kerja (hilangnya waktu bekerja). Sehingga pekerja yang mengalami kecelakaan kerja harus istirahat (diistirahatkan dirumah atau di rawat dirumah sakit). Accident (kecelakaan berat) terbagi atas dua jenis, yaitu:

a. Serious, merupakan kecelakaan kerja yang berakibat hilangnya waktu kerja selama lebih dari tiga hari.

b. Minor adalah kecelakaan kerja yang berakibat hilangnya waktu kerja tidak lebih dari tiga hari.

2. Incident (Kecelakaan Ringan)

Incident merupakan kecelakaan kerja pada pekerja yang berakibat tertundanya pekerjaan akibat kecelakaan. Jenis kecelakaan ini tergolong kecelakaan ringan karena pekerja masih mampu melakukan pekerjaannya pada saat setelah terjadi kecelakaan.

Kecelakaan akibat kerja pada prinsipnya diakibatkan oleh lingkungan kerja dan pekerja itu sendiri. Berikut penjelasan singkat tentang kecelakaan yang diakibatkan oleh pekerjaan: 1. Unsafe condition (kondisi tidak aman) adalah keadaan tidak

aman di lingkungan atau tempat kerja yang dapat mengakibatkan kecelakaan atau penyakit akibat kerja. Contoh keadaan lingkungan tidak aman, seperti tangga keropos, lantai licin, kabel listrik telanjang, dll.

2. Unsafe act (perbuatan bahaya) merupakan perbuatan yang dapat membahayakan diri sendiri dan atau orang lain dalam

24

suatu lingkungan kerja. Unsafe Act tersebut sering terjadi akibat pekerja tidak menggunakan sistem operasional yang telah berlaku. Seperti tidak menggunakan APD (Alat Pelindung Diri), tidak memperhatikan rambu yang telah tertempel, mengangkut barang melebihi kapasitas angkut, dll. Untuk mencegah terjadinya kecelakaan akibat kerja PT. Multi Bintang Indonesia melakukan pencegahan dengan mengadakan sosialisasi pentingnya K3 terhadap karyawan baik lama maupun baru. Selain itu, PT. Multi Bintang Indonesia memberlakukan kotak near miss. Near miss merupakan perlakuan atau tindakan yang hampir mengakibatkan kecelakaan kerja yang disebabkan oleh unsafe condition (kondisi tidak aman) dan unsafe act (perbuatan bahaya). Near miss box ini berfungsi untuk bahan analisis sumber bahaya sehingga nantinya lingkungan atau tindakan yang tidak aman dapat dikurangi. Selain itu, near miss box memiliki fungsi sebagai pencegah terjadinya kecelakaan akibat kerja dan dapat menciptakan budaya kerja yang aman. 4.1.8 Pengendalian mutu

Penerapan standar mutu perlu dilakukan agar perusahaan dapat mengembangkan usahanya secara global, dan dipercaya oleh konsumen lokal maupun luar.

PT. MBI (Multi Bintang Indonesia) menerapkan standar mutu produk dalam menjaga kualitas produk menggunakan pelayanan jasa dengan badan ISO (International Organization For Standarization).

Adapaun sertifikat ISO yang telah didapatkan PT. MBI adalah ISO 9001:2000 yaitu merupakan cara pengelolaan secara efektif (Effective Management) agar bisa bekerja secara sistematis dan agar perusahaan mempunyai perencanaan yang matang dengan mengimplementasikan manajemen mutu. Untuk Food Safety Management System PT. MBI telah mendapatkan sertifikat ISO 22000 atau yang disebut juga HACCP (Hazard Analysis Critical Control Plan) diperlukan untuk mendukung peningkatan mutu produk dan peningkatan kepercayaan konsumen tertentu akan produk perusahaan. PT. MBI juga menerapkan system manajemen lingkungan dengan mengimplementasikan system manajemen mutu ISO 14000

25

mengenai manajemen pengolahan limbah dan lingkungan secara lebih luas melalui pendekatan yang sistematik, serta minimisasi sesuatu kerugian yang tidak menguntungkan terutama dari kegiatan produksi yang dikenal dengan istilah “Zero Losses”. 4.2 Proses Produksi Bir

Secara garis besar proses produksi beer pada PT. Multi Bintang Indonesia Sampang Agung Brewery Mojokerto dibagi dalam tiga bagian utama yakni Brewhouse, Cellar, dan Packaging Process.

4.2.1 Bahan Baku

Dalam Proses pembuatan minuman bir memerlukan bahan baku dan peralatan. Bahan baku pembuatan minuman bir di PT. Multi Bintang Indonesia Tbk. Sampang Agung terdiri dari empat bahan baku utama, yaitu :

1. Malt

Merupakan biji barley yang telah mengalami proses perkecambahan (malting). Biji barley adalah tanaman jenis padi – padian (gramineae), tumbuh di daerah sub-tropis (Eropa, Amerika, Australia), dapat tumbuh menjadi barley yang mempunyai cadangan makanan berupa karbohidrat, protein dan lemak. Zat makanan tersebut dapat dimaanfaatkan bila terdapat enzim, enzim sendiri di dalam biji barley berbentuk secara alamiah pada saat berkecambah (Bambang. N, 1996).

Proses malting untuk pembuatan minuman bir di PT. Multi Bintang Indonesia Tbk - Sampang Agung tidak dibuat sendiri melainkan di import langsung dari Eropa dan Australia dalam kemasan container. Ada 3 jenis malt yang digunakan saat ini, diantaranya yaitu, Bavaria, Adelaide & Soufflet, dan Joe White. Kegunaan dari malt sebagai bahan baku adalah :

a. Memberikan citra rasa pada minuman Bir b. Sebagai sumber karbohidrat

c. Malt sebagai sumber protein

d. Malt sebagai sumber enzim. Ada 3 sumber enzim, diantaranya : Enzim α-amylase, Enzim β-amylase, Enzim Protease

26 2. Hops

Merupakan ekstrak dari bunga betina tanaman hop yang belom mengalami penyerbukan. Hop adalah tanaman yang merambat, memiliki dua rumah yaitu memiliki bunga jantan dan bunga betina dengan tinggi 5 – 8 meter dan tumbuh di negara beriklim sedang, seperti : Inggris, Jerman dan Australia (Bambang. N, 1996).

Bersama bahan lain hop menyebabkan rasa bir menjadi pahit sesuai jenis bir yang dibuat (Pilsener) disamping memberikan aroma yang khas pada bir dan menambah kestabilan pada busa bir. Dengan adanya pendidihan pada ketel dapat menyebabkan asam-asam dalam hop mengalami isomerisasi dan rasa isohumulon, isokohumulon, dan isoadhumulon yang dapat menimbulkan rasa pahit dan tajam yang mempengaruhi citra rasa bir. Hop yang digunakan PT. Multi Bintang Indonesia Tbk. Sampang Agung sudah dalam bentuk ekstrak hop berwarna coklat berupa cairan kental. Hop ini harus disimpan dengan kondisi kering dan dingin (40 C) yang paling sering digunakan untuk pembuatan bir atau hop kadar α-acidnya, 15% α-acid mempunyai pengaruh yang lebih kuat dibandingkan dengan β-acid, sehingga α-acid dapat dijadikan ukuran kemampuan hop untuk memberikan rasa pahit.

3. Yeast

Merupakan mikroorganisme bersel satu, digolongkan dalam kelas khamir, berkembangbiak dengan membelah diri. Ragi dalam pembuatan bir berfungsi untuk mengubah zat gula hasil pemasakan menjadi alkohol + CO2 + Energi pada proses fermentasi. (Bambang. N, 1996).

Yeast yang digunakan PT. Multi Bintang Indonesia Tbk. Sampang Agung adalah ragi spesies Sacharomyces pastoryanus tipe botton fermention yaitu ragi akan mengendap di bawah fermentor setelah aktifitas fermentasinya berhenti (sudah tidak ada lagi zat gula yang dapat di pecah lagi). 4. Air

Air merupakan bahan baku terbanyak dalam proses pembuatan bir sekitar 88% oleh sebab itu air yang digunakan dalam pembuatan bir harus memenuhi persyaratan yang telah

27

ditentukan. Syarat air yang dipergunakan dalam pembuatan bir berdasarkan kondisi fisik : Jernih, tidak boleh keruh sama sekali (0,3 EBC), tidak berwarna, tidak berasa dan tidak berbau. Kondisi kimia, pH harus sesuai dengan kondisi normal MBI, alkalinitas dan kesadahan, kondisi mikribiologi air yang digunakan tidak boleh terkontaminasi oleh mikroorganisme karena dapat mengganggu selama proses dan mempengaruhi rasa bir yang dihasilkan. Fungsi air dalam proses pembuatan bir adalah sebagai pelarut dan media reaksi enzimatis dalam proses fermentasi. Selain bahan baku utama, ada juga bahan penunjang tambahan seperti asam, CaCl2dan ZnSO4.

4.2.2 Peralatan

Peralatan yang digunakan dalam proses pembuatan minuman bir di PT. Multi Bintang Indonesia Tbk. Sampang Agung (PT. MBI-SA), antara lain :

1. Malt silo merupakan tempat penampungan bahan baku sebelum digiling

2. Malt mill “hammer mill” merupakan alat yang digunakan untuk menggiling malt

3. Mush Tun merupakan bejana untuk proses pemasakan campuran malt dan air untuk dijadikan gula (sakarifikasi) 4. Mash filter merupakan alat untuk menyaring wort

5. Wort copper merupakan tempat untuk mendidihkan wort, tempat pelarut hop, penggumpalan protein yang tidak larut. 6. Whirpool merupakan tempat pemisahan ampas atau sludge

dari wort

7. Wort cooling merupakan tempat mendinginkan wort sampai pada suhu 8oC sebelum di fermentasikan

8. YST “yeast stoge tank” merupakan tempat penyimpanan yeast atau ragi yang sudah dikembangbiakkan

9. Tangki fermentasi merupakan tempat yang digunakan untuk proses fermentasi

10. Deareated Water Tank merupakan tanki yang berguna untuk menampung air yang sudah di karbonisasi (kadar O2 dihilangkan)

11. Kieselguhr Tank merupakan tanki yang digunakan untuk menyaring bir sisa-sisa ragi yang terbawa

28

12. PVPP Filter merupakan tanki yang digunakan untuk menyaring protein yang terkandung dalam bir

13. Slurry tank PVPP merupakan tanki melarutkan PVPP

14. BBT “Bright Beer Tank” merupakan tanki penyimpanan bir hasil filtrasi yaitu bir jernih yang siap untuk dikemas.

4.2.3 Brewhouse

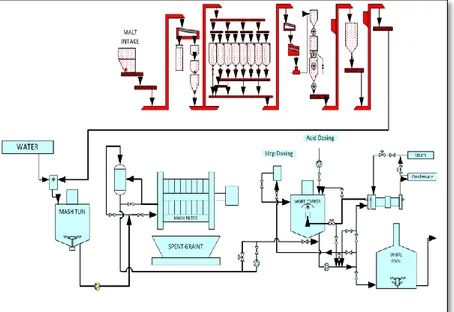

Brewhouse merupakan tempat awal proses produksi bir dari tahap penyimpanan malt (malt intake) sampai proses brewing yakni proses pemasakan atau pembuatan adonan (wort) dari bahan baku berupa Malt. Proses-proses yang terjadi di brewhouse (Gambar 4.2) adalah sebagai berikut.

1. Malt Intake

Bahan baku berupa Malt sebelum diolah lebih lanjut akan disimpan di tempat yang bernama Malt Silo. Bentuknya berupa tabung, dengan bentuk kerucut didasarnya. Dalam malt intake terdapat dua proses pemisahan sebelum di transfer menuju malt handing yaitu Precleaner dan magnet filter. Dari Malt Silo, Malt akan diangkut menuju proses selanjutnya yaitu proses penggilingan melalui conveyor.

2. Malt Milling (Penggilingan)

Proses penggilingan ini berlangsung di Mill dengan menggunakan alat penggiling hammer mill. Tujuan dari milling ini yaitu mempermudah proses Mashing. Pada proses tersebut Malt digiling sehinggal menghasilkan gilingan kasar malt yang disebut Malt Grist.

3. Mashing

Proses selanjutnya adalah Mashing pada Mash Tun. Mashing merupakan proses pencampuran malt grist dengan air hangat sehingga menjadi bubur gandum atau Mash. Tujuan dari proses mashing adalah merubah substansi yang tak terlarut menjadi substansi yang terlarut dalam air. Pada proses ini ditambahkan enzim glukanase dan CaCl2.

4. Mash Filter

Selanjutnya Mash atau bubur gandum disaring menggunakan Mash Filter. Penyaringan ini dilakukan untuk memisahkan larutan yang mengandung zat gula dan protein dari kulit atau

29

sekam yang tersisa sehingga didapatkan cairan ekstrak jernih yang disebut Wort.

5. Wort Boiling

Cairan ekstrak (wort) hasil filtrasi selanjutnya akan didihkan pada Wort Copper dengan tujuan menstabilkan bir serta dalam proses ini juga ditambahkan bunga hops untuk memberi aroma dan rasa khas bir.

6. Penjernihan

Setelah semua proses pada wort copper selesai, wort kemudian dibawa ke tangki besar yang disebut whirlpool untuk dilakukan penjernihan. Disini komponen yang tidak diinginkan akan diendapkan selama kurang lebih satu jam. Proses penjernihan ini merupakan proses terakhir pada brewhouse, selanjutnya proses akan berlangsung di bagian Cellar.

Gambar 4.2 Proses pemasakan bir di Brewhaouse 4.2.4 Cellar

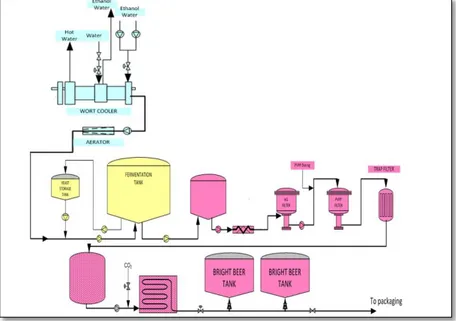

Di Cellar inilah Wort atau adonan dari proses Brewing akan melalui serangkaian proses pendinginan dan fermentasi sampai bir siap untuk proses pengemasan (Packaging) seperti yang

30

terlihat pada Gambar 4.3. Berikut adalah proses-proses yang terjadi di Cellar.

1. Wort Coller

Di proses ini Wort akan didinginkan dengan dua tahap, yaitu pertama dengan air pada suhu 330C dan yang kedua dengan Alkohol hingga mencapai suhu 90C. Wort yang sudah jernih dari proses sebelumnya akan dilewatkan ke alat pendingin yaitu Wort Coller untuk mencapai suhu ideal bagi ragi atau Yeast untuk melakukan fermentasi yaitu antara 7 sampe 80C. 2. Fermentasi

Setelah wort didinginkan dan mencapai suhu ideal untuk dimulai proses peragian, wort dibawa ke tangki fermentasi, di tempat ini wort yang sudah dingin di beri udara bersih (aerasi), baru kemudian ditambahkan yeast untuk menjalankan proses fermentasi. Pemberian udara bersih dilakukan agar ragi dapat berkembang biak. Proses fermentasi ini berlangsung kurang lebih selama 2 minggu dalam suhu yang terjaga yaitu sekitar 10,50C. Hasil dari proses ini dinamakan young beer, yakni bir yang masih dalam keadaan keruh dan perlu disaring serta di stabilisasi.

3. Beer Filter

Setelah proses fermentasi dan dihasilkan young beer, selanjutnya young beer perlu disempurnakan dengan serangkaian proses yang intinya berupa penyaringan untuk memisahkan bir dari padatan (ragi, protein, dsb) untuk menghasilkan bir yang jernih.

4. Stabilization

Pada proses ini terjadi proses kimia dimana zat tannin yang terkandung dalam bir akan diikat oleh PVPP (Polyvinyl Polypirolidone) agar bir menjadi stabil dan tidak mudah keruh. 5. Dulition & Carbonation

Dilution adalah proses pengenceran bir dengan air bebas udara untuk memperoleh bir dengan berat jenis dan kandungan ekstrak yang telah ditentukan. Sedangkan Carbonation adalah proses melarutkan gas CO2 ke dalam bir untuk memberikan efek segar pada bir dan mendorong pembentukan busa.

31

Setelah semua proses selesai, bir yang sudah jadi selanjutnya akan di simpan di tangki yang di sebut Bright Beer Tank sebelum nantinya di kemas oleh bagian Packaging.

Gambar 4.3 Proses fermentasi dan pendinginan Bir (Cellar)

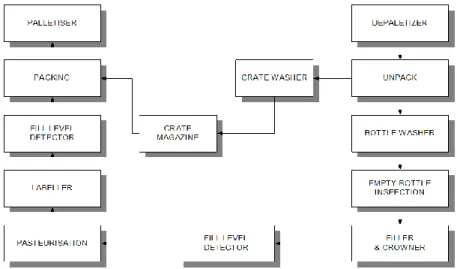

4.2.5 Proses Pengemasan (Packaging Process)

Setelah pembuatan bir selesai, maka proses selanjutnya adalah pengemasan (Packaging) yang dilakukan di Bottling Hall. Terdapat 3 jenis pengemasan atau Packaging pada PT. MBI-SA yakni, Canning (pengemasan dalam kaleng), Bottling (pengemasan dalam botol) seperti yang terlihat pada Gambar 4.4, dan Racking (pengemasan dalam barel).

Proses pengemasan bir dalam botol (Bottling) melalui beberapa tahap sebagai berikut :

1. Depalletizer

Dari empty store botol-botol kosong yang berasal dari pasar (botol bekas) dan botol baru diperiksa terlebih dahulu. Botol-botol yang telah lulus pemilihan visual kemudian dimasukkan

32

ke krat-krat yang telah tersedia untuk dibawa ke conveyor unpacker.

2. Unpacking

Pada proses Unpacking, botol-botol diangkat dengan Gripper menggunakan media udara dengan system vacuum ke atas conveyor botol, dalam hal ini pengangkatan botol dari krat menggunakan system otomasi terintegrasi yang disebut Inkamatic.

3. Pencucian botol dalam Washer

Sebelum masuk ke dalam mesin pencuci, boto-botol perlu disortir/diisnpeksi terlebih dahulu dengan cara mengidentifikasi kacacatan pada body botol. Botol-botol kemudian dijalankan ke mesin pencuci (Washer), lalu dengan bantuan Infeed (pendorong), botol-botol didorong masuk ke Pocket Bottle untuk dicuci. Mesin Washer terdiri fari tiga bagian yakni:

a. Caustic Compartement

Merupakan pencucian menggunakan Coustic Soda dengan konsentrasi 1,2 – 2 %, dengan suhu antara 80 hingga 850C. b. Water Compartement

Setelah pencucian menggunakan Coustic Soda, dilanjutkan dengan pencucian menggunakan Hot Water Spraying bersuhu 550C .

c. Last rinse

Bagian terakhir pada proses pencucian ini yaitu dengan perlakuan Fresh Chlorinated Water Spraying.

4. Empty Bottle Inspection (EBI)

Setelah pencucian, botol akan didorong ke Convenyor untuk melewati EBI (alat untuk mendeteksi botol kosong yang telah di cuci). Deteksi botol ini bertujuan untuk memastikan botol sudah sesuai denga standar yaitu ketebalan , diameter, dan tinggi yang sesuai, juga untuk mendeteksi benda asing dan sisa larutan caustic soda yang masih tertinggal di dalam botol. Botol yang lolos deteksi akan mengikuti Convenyor ke bagian Filler dan Crowner, sedangkan yang tidak lolos deteksi akan dikeluarkan dari Line Convenyor secara otomatis.

33

Mesin Filler dan Crowner terdapat dalam satu rangkain mesin yang melakukan pekerjaan secara kontinu. Mesin Filler berfungsi untuk mengisi bir yang berada pada Bright Beer Tank ke dalam botol yang kemudian botol akan ditutup oleh mesin Crowner.

6. Deteksi Felling Level (FLD Filter)

Setelah keluar dari mesin filler dan crowner, boto-botol diidnspeksi lagi secara visual menggunakan Fill Level Detector (FLD) yang menggunakan sinar gamma dengan tujuan memsatikan botol-botol telah terisi bir, memastikan bahwa bir telah mencapai volume standar yang diinginkan (not underfilled) dan memastikan bahwa botol-dotol telah ditutup dengan benar. Apabila ada yang tidak sesuai, maka botol yang tidak sesuai tadi akan di keluarkan dari Line Conveyor secara otomatis.

7. Pasteurizing

Pasteurisasi berfungsi untuk menon-aktifkan bakteri bakteri yang terdapat didalam bir sehingga tidak dapat berkembang dengan proses pemanasan. Lamanya proses pasteurisasi ini adalah sekitar 45 menit terhitung mulai dari masuknya botol ke dalam mesin pasteurisasi. Didalam mesin pasteurisasi botol akan mengalami proses pemanasan. Setelah itu botol akan mengalami proses pendinginan kembali secra bertahap hingga keluar dari mesin.

8. Labelling dan ink jet coding

Botol-botol yang telah keluar dari proses pasteurisasi kemudian akan masuk ke Labelling Machine untuk proses labelling pada dinding luar botol. Pada label akan diberikan kode produksi menggunakan Lister Jet (Ink Jet Coding) yang mencakup tanggal, jam produksi, dan masa kadaluarsa. 9. FLD labeler

Pada bagian pengeluaran dari labeler machine dipasang sensor untuk mendeteksi apakah botol sudah berlabel atau belum, apakah terdapat label yang miring, dan apakah ada lubang kebocoran pada tutup botol, serta level bir volumenya sudah sesuai standar atau belum. Apabila belum, detector

34

akan mengeluarkan botol tersebut dari Line Conveyor secara otomatis. Proses ini merupakan proses inspeksi terakhir. 10. Inpacking

Selanjutnya botol-botol yang sudah melalui proses inspeksi terakhir akan otomatis ditransfer ke karton atau krat plastik untuk proses inpacking. Botol bir dalam kemasan karton atau krat akan melewati alat timbangan dan akan mengeluarkan kemasan karton atau krat yang isinya kurang. Secara otomatis produk dalam karton atau krat disusun diatas pallet dan kemudian dipindahkan ke gudang. Setelah itu, produk dalam karton atau krat siap masuk ke full store.

Gambar 4.4 Proses Packaging (Bootling)

4.3 Pengolahan Limbah

Limbah merupakan buangan dari proses industri maupun aktivitas manusia yang dapat mencemari lingkungan, oleh karena itu setiap limbah yang dihasilkan harus melalui pengolahan terlebih dahulu agar tidak mencemari lingkungan.

35

PT. MBI SA merupakan perusahaan yang peduli lingkungan, hal tersebut ditunjukan dengan diperolehnya ISO 14000, dan ebagai perusahaan yang peduli lingkungan, PT. MBI-SA telah memiliki instalasi pengolahan limbah untuk mengolah limbah yang dihasilkan sehingga tidak lagi berbahaya untuk dibuang ke lingkungan.

4.3.1 Sumber dan Jenis Limbah

Limbah yang dihasilkan oleh PT. Multi Bintang Indonesia terdiri dari dua jenis yaitu limbah padat dan limbah cair.

1. Limbah padat a. Spent Grain

Merupakan sisa sekam atau kulit Malt yang dihasilkan pada proses filtrasi di Mash Filter. Limbah ini biasanya akan dijual kembali sebagai pakan ternak.

b. Sludge

Merupakan lumpur buangan dari proses pengolahan limbah yang dikeringkan atau di saring pada bak yang dinamakan sludge bed. Selanjutnya sludge ini aka diserahkan pada pihak ketiga untuk pengolahan lebih lanjut c. Limbah padat lainnya

Limbah padat lainnya yaitu berupa pecahan botol, label bekas hasil pencucian dan material padat lainnya. Limbah-limbah tersebut diserahkan ke pihak ketiga sama seperti limbah sludge.

2. Limbah cair a. Caustic soda

Pada proses packaging, PT. MBI-SA menggunakan caustic soda untuk membersihkan botol-botol yang akan digunakan. Caustic soda bekas pencucian botol inilah yang menjadi salah satu jenis limbah cair yang dihasilkan oleh PT. MBI-SA.

b. Alkohol

Merupakan limbah cair yang dihasilkan dari proses pendinginan pada brewing. Selain alkohol proses pendinginan juga dilakukan dengan Air.

36

Merupakan air limbah yang dihasilkan atau berupa sisa produk yang tidak sesuai standar.

d. Limbah cair lainnya

Berupa limbah cair domestik dari kegiatan yang dilakukan di PT. MBI-SA yang berasal dari kamar mandi, pantri, dll. 4.3.2 Instalasi Pengolahan Limbah Cair

Unit pengolahan limbah pada WWTP PT. Multi Bintang Indonesia, Mojokerto dirangkai secara kompleks sesuai dengan fungsinya dan pengaturan tata letak disesuaikan dengan kondisi lapang secara efektif dan efisien, adapun bagian-bagian dalam instalasi pengolahan limbah PT. Multi Bintang Indonesia Sampang Agung , Mojokerto adalah sebagai berikut:

1. RWW (Raw Waste Water)

Merupakan bak penampung air limbah yang di hasilkan sebelum dilakukannya treatment.

2. Pump Sump

Pompa yang berfungsi untuk memompa air limbah dari RWW ke Rotary Screen, terdiri dari tiga pompa dimana pompa-pompa tersebut beroprasi sesuai kebutuhan.

3. Rotary Screen

Alat penyaring yang berfungsi untuk memisahkan sampah-sampah padat dan berukuran besar (pecahan botol, crown, cork, potongan plastic dll) dari influent yang masuk agar tidak terbawa ke treatment selanjutnya.

4. Equalitation Basin (EQ)

Bak tempat berlangsungnya proses penghomogenan air limbah oleh Equalitation basin agitator, agar kualitas limbah tidak berfluktuatif terutama suhu dan pH.

5. Equalitation Basin Agitator

Berfungsi sebagai alat pengaduk pada bak equalisasi. 6. NaOH dan HCl Metering Pump

Pompa yang digunakan ntuk memompa (dosing) NaOH atau HCl yang akan masuk ke MUR agar pH mencapai set point yaitu 6,2-7,8.

37

Pompa yang digunakan untuk memompa air dari bak equalisasi ke MUR.

8. Static Mixer

Merupakan alat pencampur (mixing) air limbah dari EQ (setelah dosing NaOH dan HCl) agar lebih homogen.

9. MUR (Methane Upflow Reaktor)

Bak reaktor anaerob tempat terjadinya proses anaerob pada instalasi pengolahan limbah yang menghasilkan gas methan (biogas).

10. Biogas Flare

Pipa yang berfungsi untuk mengalirkan biogas yang dihasilkan di MUR ke pipa biogas dan selanjutnya dibakar (burner). 11. Effluent Holding Tank

Merupakan bak bagian dari MUR yang berfungsi untuk menampung air limbah setelah melalui proses anaerob pada kolam MUR.

12. MUR Pump

Pompa yang berfungsi untuk mensirkulasikan air limbah dari MUR Holding Tank ke EQ atau ke aliran menuju MUR kembali. 13. Aeration Basin (AB)

Tempat terjadinya proses aerob pada instalasi pengolahan limbah cair.

14. Aeration Air Blow

Blower yang berfungsi mengalirkan udara masuk ke AB (sirkulasi udara) untuk keperluan proses aerob (terdapat dua blower yang beroperasi).

15. Aerator Liquid Recycle Pump

Pompa aerator yang digunakan Untuk memompa/ mensirkulasikan air limbah pada AB agar aerasi yang terjadi lebih maksimal.

16. Final Clarifier (FE)

Kolam tempat penjernihan air dan pengendapan sisa lumpur dari proses aerob.

17. Activated sludge recycle pump

Pompa yang digunakan untuk memompa dan mengembalikan endapan lumpur aktif pada FE ke kolam Aerasi.

38

Pompa untuk memompa endapan lumpur aktif yang akan di buang dari FE ke drying bed.

19. Drying bed

Drying bed terdiri dari beberapa bak yang berfungsi untuk menyaring dan mengeringkan lumpur dari pengendapan di FE.

20. Fish Pond

Merupakan kolam ikan yang digunakan Untuk menampung limbah yang telah di treatment dan indikator sebelum di alirkan ke badan sungai.

4.3.3 Proses Pengolahan Limbah Cair

Pada PT. MBI-SA pengolahan limbah atau WWTP yang digunakan menitik beratkan pada proses pengolahan secara biologi. Pengolahan limbah secara biologi yang digunakan adalah kombinasi proses anaerobik dan aerobik. Pada tahap pertama air limbah akan menjalani proses anaerobik di Methane Upflow Reactor (MUR), selanjutnya diuraikan secara aerobik di Aeration Basin. Berikut pengolahan limbah yang ada pada PT. Multi Bintang Indonesia:

1. Raw Waste Water (RWW)

Air limbah yang dihasilkan PT. Multi Bintang Indonesia mulai dari produksi, pencucian, hingga pengemasan (packaging) dan juga limbah cair domestik pada perusahaan, semua terkumpul di bak RWW sebelum dilakukannya penyaringan oleh Rotary Screen. Bak raw waste water (RWW) ini dilengkapi dengan 3 buah pompa (Pump Sump) yang akan memompa air yang terkumpul di RWW ke Rotary Screen untuk dilakukan proses pemisahan sampah-sampah padat berukuran besar. RWW memiliki kedalaman 2 m dengan panjang dan lebar masing-masing 7.5 m dan 6 m sehingga mampu menampung air limbah sebanyak 90 m3. Bentuk bak Raw Waste Water dapat dilihat pada Gambar 4.5.

2. Rotary Screen

Pengolahan limbah cair tahap pertama pada PT. Multi Bintang Indonesia dilakukan dengan pemisahan partikel padatan atau sampah berukuran besar dengan menggunakan rotary screen (Gambar 4.6). Alat ini berbentuk tabung, memiliki pori yang

39

sangat kecil dan terdapat motor sebagai penggeraknya sehingga mampu memisahkan zat padat yang dapat menggangu dalam proses selanjutnya.

Gambar 4.5 Raw Waste Water (RWW)

Gambar 4.6 Rotary Screen

3. Equalization Basin (EQ)

Pengolahan selanjutnya yaitu pada equalization basin (Gambar 4.7) yaitu kolam penghomogenan, kolam tersebut berguna untuk menghomogenkan limbah yang ada pada PT.MBI-SA dan juga berfungsi sebagai tempat pengaturan derajat keasaman (pH). Pengaturan nilai pH pada limbah dilakukan dengan menambahkan larutan NaOH (Sodium

40

Hydroxide) dan HCL (Hydrochloric Acid) yang berguna untuk mengondisikan pH mendekati nilai pH netral yaitu antara 6,8-7,8, sebagai lingkungan mikroba yang optimal dalam proses anaerob. Setelah disaring oleh rotary screen, air limbah akan mengalir (Over Flow) ke bak EQ untuk penghomogenan air limbah, penghomogenan ini dilakukan oleh sebuah agitator yang terletak di dassar EQ. Kolam penghomogenan (EQ) ini mampu menampung 1600 m3 air limbah dengan panjang 16m, lebar 15m, dan kedalaman 6m.

Gambar 4.7 Equalitation Basin

4. Methane Up Flow Reactor (MUR)

Methane upflow reactor merupakan bak yang digunakan untuk pengolahan limbah dengan metode anaerobik (dapat dilihat pada Gambar 4.8). Pengolahan ini membutuhkan mikroorganisme dalam pengaplikasiaannya, di dalam MUR (methane up flow reactor) zat organik akan diuraikan oleh mikroorganisme anaerob menjadi senyawa berantai pendek, senyawa-senyawa tersebut kemudian akan diuraikan kembali menjadi Volatile Fatty Acid yang kemudian oleh bakteri methanogen akan dirubah menjadi gas metan dan karbondioksida (CO2). Setelah melalui proses di EQ, air dipompa menuju ke kolam MUR dengan flow 150-167 m3/jam, kemudian gas yang dihasilkan dari proses pada kolam MUR akan ditampung oleh gas holder dan dibakar secara otomatis oleh biogas flare, selanjutnya air limbah akan over flow ke

41

effluent holding tank. Kolam MUR (methane up flow reactor) memiliki panjang 18 m, lebar 16m, dan kedalaman 6 m sehingga kolam tersebut mampu menampung limbah cair sebanyak 1720 m3.

Gambar 4.8 Methane Upflow Reactor (MUR)

5. Aeration Basin (AB)

Aeration basin atau kolam aerasi merupakan bangunan yang digunakan untuk mengurangi zat organik atau asam volatile yang belum terurai pada kolam MUR (methane up flow reactor). Kolam ini memiliki fungsi yang sama dengan MUR, perbedaan AB dengan MUR ialah pada mikroorganisme yang digunakan atau yang terkandung di dalamnya. Mikroorganisme yang terkandung pada AB adalah mikroorganisme aerob, sedangkan pada MUR adalah anaerob. Aerasi pada AB menggunakan aerasi dengan menyuntikan oksigen menggunakan blower ke dalam kolam, dari effluent holding tank yang ada pada MUR, air limbah akan over flow ke kolam aerasi untuk dilakukannya proses aerasi. Kolam aerasi yang ada pada PT. Multi Bintang Indonesia memiliki volume 960 m3 dengan dimensi panjang 12 m, lebar 16m, dan kedalaman 5m.

42

Gambar 4.9 Aeration Basin

6. Final Clarifier (FE)

Tahap terakhir adalah klarifikasi (clarifier), tahap ini adalah penjernihan limbah dengan pengendapan padatan yang masih terdapat pada air limbah. Padatan ini pada umumnya berupa lumpur aerob yang terbawa effluent bak aerasi. Air limbah dari koolam aerasi akan over flow ke clarifier melalui dasar clarifier, kemudian dari Clarifier, effluent akan keluar melalui pembuangan akhir, sementara itu lumpur yang terakumulasi didasar Clarifier sebagian akan di recycle ke bak aerasi dan sebagian lagi akan disaring pada drying bed untuk diserahkan kepada pihak ketiga. Bak pada final clarifier ini memiliki diameter 18m, dan kedalaman 2.5 m sehingga mampu manampung volume hingga 850m3. Bentuk kolam Clarifier ini dapat dilihat pada gambar 4.10 dibawah ini.

Gambar 4.10 Final Clarifier 7. Fish Pond (FP)

Setelah limbah cair masuk dan diendapkan di bak clarifier, limbah hasil sedimentasi dialirkan ke fish pond (Gambar 4.11) yang berguna sebagai indikator alami. Pada fish pond terdapat ikan sebagai indikator apakah limbah tersebut layak atau tidak terhadap ekosistem perairan sebelum dibuang ke sungai. Pengambilan sampel effluent juga dilakukan pada fish pond

43

untuk mengetahui parameter dan efektifitas kerja intalasi pengolahan limbahnya.

Keseluruhan proses pengolahan limbah pada PT. Multi Bintang Indonesia Sampang Agunge Brewery Mojokerto, dari mulai penampungan di Raw Waste Water hingga penyaluran ke badan sungai dapat dilihat pada Gambar 4.12.

44

Gambar 4.12 Waste Water Treatment Plant PT.MBI-SA Mojokerto

4.3.4 Pengontrolan Parameter

Pengontrolan parameter dilakukan secara berkala dan pada tempat yang berbeda sesuai dengan kebutuhan untuk baku mutu air limbah. Berikut merupakan parameter air limbah yang diukur. 1. Temperature

Pemeriksaan temperature air limbah dilakukan setiap hari dengan tujuan untuk mengetahui perbandingan dalam menganalisis perubahan yang menentukan tindakan yang terbaik. Pengujian temperature ini hanya dilakukan pada influent dan MUR (Methane UpFlow Reactor) dengan menggunakan sensor suhu yang sudah tertanam pada kolam MUR.

45

Pengukuran debit aliran limbah cair dilakukan pada debit aliran equalisation basin ke MUR dan effluent. Pengujian ini dilakukan dengan menggunakan alat pendeteksi (Ultrasonic Flow Meter) yang bekerja berdasarkan tinggi rendahnya gelombang yang terjadi pada saat air limbah mengalir.

3. pH (Derajat Keasaman)

Pengujian ini dilakukan dengan menggunakan alat pH meter (mettle toledo 1120) (Gambar 4.13) yang bertujuan untuk mengetahui derajat keasaman suatu larutan sehingga dapat menentukan apakah larutan tersebut bersifat basa atau asam. Cara kerja : hidupkan pH meter dengan menekan tombol “ON” dan kemudian masukan elektroda pada sampel. Tunggu hingga pH meter menunjukan angka yang stabil.

Gambar 4.13 pH meter toledo (mettle toledo 1120)

4. DO (Dissolved Oxygen)

Pengujian parameter DO bertujuan untuk mengetahui kadar oksigen yang terkandung pada larutan limbah. Pengukuran DO dilakukan dengan menggunakan sensor dan hanya dilakukan pada bak aerasi (aeration basin).

5. SVl (Settling Volume)

Pengukuran SVl dilakukan untuk mengetahui kandungan lumpur pada air limbah.

Cara kerja: masukan limbah ke dalam botol kerucut sebanyak 1000 ml kemudian tunggu hingga 30 menit lalu baca skala lumpur yang terendapkan.