SKRIPSI

APLIKASI STATISTICAL PROCESS CONTROL (SPC) DALAM PENGENDALIAN VOLUME BERSIH SUSU FRISIAN FLAG COKLAT

UHT (ULTRA HIGH TEMPERATURE) DI PT. FRISIAN FLAG INDONESIA PLANT CIRACAS, JAKARTA

Oleh

DARMASTUTI DIAN PRATIWI F24102106

2006

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

Darmastuti Dian Pratiwi. F24102106. Aplikasi Statistical Process Control (SPC) Dalam Pengendalian Volume Bersih Susu Frisian Flag Coklat UHT (Ultra

High Temperature) Di PT. Frisian Flag Indonesia Plant Ciracas, Jakarta. Di

bawah bimbingan Dr. Ir. Yadi Haryadi, MSc. (2006)

RINGKASAN

Statistical Process Control adalah suatu cara pengendalian proses yang dilakukan melalui cerminan/gambaran statistik pergerakan data diantara rentang batas toleransi penyimpangan tertentu. Metodologi yang dilakukan mencakup pengumpulan dan analisis data kuantitatif. Penentuan dan interpretasi dari pengukuran-pengukuran yang telah dilakukan dapat menjelaskan baik tidaknya suatu proses atau operasi. Tujuan utama pengendalian proses ini adalah untuk peningkatan kualitas proses produksi agar dapat memenuhi kebutuhan dan harapan pelanggan, serta mengurangi kerugian yang dapat dialami produsen.

Pengendalian proses yang dikaji selama periode magang di PT. Frisian Flag Indonesia Plant Ciracas adalah proses pengolahan susu Frisian Flag Coklat UHT (Ultra High Temperature). Salah satu karakteristik mutu dari produk ini adalah volume bersihnya. Kurang cermatnya pengendalian proses pembuatan susu Frisian Flag Coklat UHT menyebabkan parameter mutu tersebut beragam dan sering menyimpang dari spesifikasi. Tujuan dari kegiatan magang ini adalah mengkaji penyimpangan volume bersih susu Frisian Flag Coklat UHT melalui penggunaan bagan kendali, serta menganalisa penyebab-penyebab penyimpangan tersebut.

Metode yang dilakukan adalah melalui observasi lapang yang mencakup wawancara dan pengamatan, dilanjutkan dengan studi pustaka, pengambilan data dan analisa. Proses pengambilan dan metode pengukuran contoh yang dilakukan sama seperti pengendalian volume bersih yang dilakukan oleh Departemen Quality Control PT. Frisian Flag Indonesia Plant Ciracas, Jakarta. Analisis data yang dilakukan adalah dengan menggunakan teknik bagan kendali proses (control chart) X-bar dan R Untuk mengetahui faktor-faktor yang mungkin berpengaruh terhadap variasi volume bersih susu Frisian Flag Coklat UHT digunakan teknik brainstorming dan pembuatan diagram sebab-akibat.

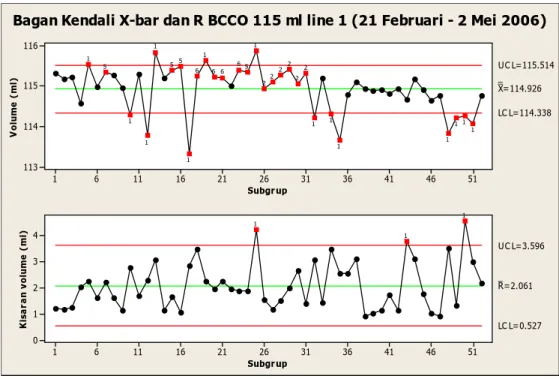

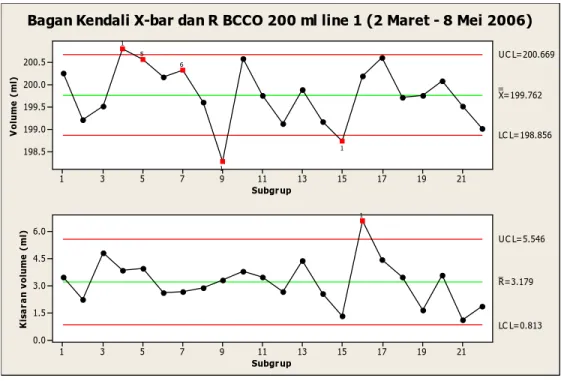

Dari hasil penelitian didapatkan bahwa mutu proses produksi susu Frisian Flag Coklat UHT untuk karakteristik volume bersih belum terkendali secara statistik. Pada bagan kendali X-bar susu Frisian Flag Coklat UHT volume 115 ml line 1 didapatkan CL (Control Limit) nya adalah 114.926 ml dan 2.061 ml untuk bagan kendali R. CL pada line 2 adalah 114.960 ml untuk bagan kendali X-bar dan 1.746 ml untuk bagan kendali R. Pada bagan kendali X-bar susu Frisian Flag Coklat UHT volume 200 ml line 1 didapatkan CL-nya adalah 199.762 ml dan CL pada bagan kendali R adalah 3.179 ml. Sedangkan untuk line 2, CL pada bagan kendali X-bar adalah 198.525 ml dan 2.619 ml untuk bagan kendali R.

Hasil analisis diagram sebab-akibat yang diperoleh dari hasil brainstorming menunjukkan bahwa faktor-faktor utama yang berpengaruh terhadap keragaman mutu volume bersih adalah manajemen, metode, mesin, dan

shift 3 sedangkan pada metode adalah sampling. Untuk manusia, faktor-faktornya adalah kekurangtelitian, keterampilan/keahlian serta motivasi dalam bekerja. Mesin terbagi lagi menjadi homogenizer, tegangan listrik, PLC (Process Logic Control), dan outlet valve.

APLIKASI STATISTICAL PROCESS CONTROL (SPC) DALAM PENGENDALIAN VOLUME BERSIH SUSU FRISIAN FLAG COKLAT

UHT (ULTRA HIGH TEMPERATURE) DI PT. FRISIAN FLAG INDONESIA PLANT CIRACAS, JAKARTA

SKRIPSI

Sebagai Salah Satu Syarat Untuk Memperoleh Gelar SARJANA TEKNOLOGI PERTANIAN Pada Departemen Ilmu dan Teknologi Pangan

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh

DARMASTUTI DIAN PRATIWI F24102106

2006

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

INSTITUT PERTANIAN BOGOR FAKULTAS TEKNOLOGI PERTANIAN

APLIKASI STATISTICAL PROCESS CONTROL (SPC) DALAM PENGENDALIAN VOLUME BERSIH SUSU FRISIAN FLAG COKLAT

UHT (ULTRA HIGH TEMPERATURE) DI PT. FRISIAN FLAG INDONESIA PLANT CIRACAS, JAKARTA

SKRIPSI

Sebagai Salah Satu Syarat Untuk Memperoleh Gelar SARJANA TEKNOLOGI PERTANIAN Pada Departemen Ilmu dan Teknologi Pangan

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh

DARMASTUTI DIAN PRATIWI F24102106

Dilahirkan di Jakarta pada tanggal 20 Februari 1985

Tanggal lulus : 21 Juli 2006 Menyetujui,

Bogor, Agustus 2006

Dr. Ir. Yadi Haryadi, MSc. Dosen Pembimbing

Mengetahui,

Dr. Ir. Dahrul Syah, MSc., Agr.

RIWAYAT HIDUP PENULIS

Penulis dilahirkan di Jakarta pada tanggal 20 Februari 1985. Penulis adalah anak kedua dari dua bersaudara putri pasangan Drs. Hadi Hardjono dan Rini Gayatri Suryowati. Penulis memulai pendidikan formalnya pada tahun 1988-1990 di TK Regency Jakarta. Pendidikan SD ditempuh pada tahun 1990-1996 di SD Yasporbi I Jakarta. Pada tahun 1996-1999 penulis melanjutkan pendidikannya di SMP Yasporbi I Jakarta. Selepas SMP, penulis melanjutkan pendidikannya di SMU Labschool Rawamangun Jakarta hingga tahun 2002. Pada tahun yang sama penulis diterima sebagai mahasiswa IPB pada Departemen Teknologi Pangan dan Gizi (yang saat ini menjadi Departemen Ilmu dan Teknologi Pangan), Fakultas Teknologi Pertanian IPB melalui jalur SPMB (Seleksi Penerimaan Mahasiswa Baru).

Selama kuliah penulis aktif di beberapa organisasi baik di dalam maupun di luar kampus, yaitu menjadi staf di World Wildlife Fund Indonesia, Cat Fancy Indonesia, HIMITEPA (Himpunan Mahasiswa Ilmu dan Teknologi Pangan), Food Chat Club, IAAS (International Association of Students in Agricultural and Related Sciences) Local Committee IPB, dan fgW student Forum. Selain itu, penulis juga pernah mengikuti berbagai macam kepanitiaan yang diadakan oleh organisasi-organisasi tersebut. Selama menjadi mahasiswa di IPB penulis memperoleh beberapa penghargaan yaitu juara pada The 4th National Student Paper Competition on Food Issues, dan juara menulis Surat Kritik dan Saran untuk Menteri Pertanian Republik Indonesia. Selain itu penulis juga terpilih dalam kegiatan Unilever Business Week 2005. Untuk kegiatan akademik, penulis terpilih menjadi Asisten Praktikum mata kuliah Mikrobiologi Pangan.

Sebagai syarat memperoleh gelar sarjana penulis melakukan kegiatan magang selama empat bulan di PT. Frisian Flag Indonesia Plant Ciracas, Jakarta. Hasil kegiatan tersebut disusun dalam bentuk skripsi dengan judul “Aplikasi Statistical Process Control (SPC) Dalam Pengendalian Volume Bersih Susu Frisian Flag Coklat UHT (Ultra High Temperature) di PT. Frisian Flag Indonesia Plant Ciracas, Jakarta” dengan bimbingan Dr. Ir. Yadi Haryadi, MSc.

KATA PENGANTAR

Alhamdulillah, puji syukur ke hadirat Allah SWT, atas limpahan rahmat serta karunia sehingga skripsi ini dapat terselesaikan. Untuk itu penulis ingin mengucapkan terimakasih kepada pihak-pihak yang telah membantu dalam penyelesaian skripsi ini :

1. Dr.Ir.Yadi Haryadi, M.Sc atas bimbingannya selama penulis menjadi mahasiswa di Departemen Ilmu dan Teknologi Pangan IPB.

2. Ir. Maya Surjadewi selaku pembimbing lapang yang telah meluangkan waktunya untuk membimbing dan memberikan perhatian selama penulis magang di PT. Frisian Flag Indonesia Plant Ciracas, Jakarta.

3. Bapak Kumpul Gunadi yang telah memberikan kesempatan pada penulis untuk menyelesaikan tugas akhir di PT. Frisian Flag Indonesia Plant Ciracas, Jakarta.

4. Dr. Ir. Muhamad Arpah, M.Si dan Ir. Budi Nurtama, M.Agr atas kesediaannya menguji penulis saat ujian akhir sarjana serta atas saran-saran yang sangat berharga bagi perbaikan skripsi ini.

5. Keluarga penulis, Papa, Mama, serta Mas Bayu yang selalu mendukung penulis untuk menyelesaikan skripsi ini dengan baik dan tepat waktu. 6. Tri Pujihartono yang telah memberikan dukungan, perhatian, bantuan,

serta semangat. Terimakasih atas hari-hari yang luar biasa selama magang. 7. Bu Retno, Pak Aryo, Pak Priyo, Pak Thomas, Bu Antie, Pak Hari, Mbak

Wiwik, Pak Bambang, Pak Ananto, Mbak Pungki, Mas Hendra, Pak Erik, Pak Teguh, Pak Togam, Meneer Ekke, Mr. Sardar, Pak Muhaemin, Pak Cece, Pak Bahri, serta Pak Iwat yang selalu membantu dan mendukung penulis selama magang. Terimakasih karena banyak sekali pelajaran yang dapat penulis peroleh dari semuanya.

8. Zarina dan Dadik atas ketulusannya dalam membantu penulis mengurus segala hal untuk menyelesaikan skripsi dan juga menyukseskan ujian akhir sarjana. Herold, Shinta dan Yoga yang telah membantu penulis untuk mempelajari bahan-bahan kuliah secara komprehensif.

9. Desma, Kak Gembit, Mas Reza, Budiman, serta Yoseph yang telah memberikan masukan-masukan berharga untuk penyelesaian skripsi ini. 10. Woro, Elvina, Ribka, Randy, Adrinal, Farah, Putra, Nanda, Arti, Kanyaka,

Yudhan, Yulizar, Irene, Alina, Didin, Steisi, Ajeng, Irwan, Tisa, Dora, Nuy, Novi, Dita, Kak Ivan, Mario, Kak Opik, Juki, Ponde, Agung, Devina, Nindi, David, Ika, Mas Faisal dan Mas Denny atas dukungan serta kebersamaannya dengan penulis disaat-saat penulis membutuhkan penyegaran dalam membuat tugas akhir. Serta seluruh teman-teman D1 (Arvi, Ratry, Inggrid dan tentunya Woro) atas kerjasamanya yang luar biasa selama penulis menjadi mahasiswa di IPB.

11. Tasya, Epin, Dita, Dewi, Alma, Iyas, Widhi, Fathur, Dicky, VJ, Utiek, Nissa, Lukman, dan Ika, teman-teman seperjuangan dari SMU Labschool Rawamangun Jakarta yang selalu mendukung dan menemani penulis. 12. Teman-teman Unilever Business Week 2005, Be’e, Pandu, Aldi, Bondan,

Hendry, Lady, Dinda, Adi, Anjar, Celly, Shinta, Lia, Oche, Achie, Mas Ferry, Andrew, Neneng, Arya dan Gatot yang tidak pernah berhenti menyemangati penulis untuk menyelesaikan tugas akhir ini.

13. Semua pihak yang tidak dapat penulis sebutkan satu-persatu, penulis mengucapkan banyak terimakasih.

Jakarta, Juli 2006

DAFTAR ISI Halaman KATA PENGANTAR ... DAFTAR ISI ... DAFTAR TABEL ... DAFTAR GAMBAR ... DAFTAR LAMPIRAN ... I. PENDAHULUAN ... A. LATAR BELAKANG ... B. TUJUAN ... 1. Umum ... 2. Khusus ... II. KEADAAN UMUM PERUSAHAAN ...

A. SEJARAH DAN PERKEMBANGAN PERUSAHAAN ... B. PRODUK YANG DIHASILKAN ... C. LOKASI PABRIK ...

1. Tata Letak Pabrik ... 2. Tenaga dan Utilitas ... D. D. MANAJEMEN ...

1. Struktur Organisasi Perusahaan ... 2. Ketenagakerjaan ... III. TINJAUAN PUSTAKA ...

A. MUTU ... B. PENGENDALIAN PROSES SECARA STATISTIK ... C. BRAINSTORMING ... D. DIAGRAM SEBAB-AKIBAT (FISHBONE DIAGRAM) ... E. BAGAN KENDALI ... F. KAPABILITAS PROSES ... i iii vi vii vii 1 1 2 2 2 4 4 5 6 6 7 11 11 12 14 14 15 16 17 18 22

IV. PROSES PRODUKSI SUSU FRISIAN FLAG COKLAT UHT (ULTRA HIGH TEMPERATURE) ...

A. BAHAN BAKU ... 1. Susu Segar (Fresh Milk) ...

2. Skim Milk Powder (SMP) ... 3. Gula (Sukrosa) ... 4. Bubuk Coklat (Cocoa Powder) ... 5. Vitamin ... 6. Stabilizer ... B. PROSES PENGOLAHAN ...

1. Penerimaan Susu Segar (Fresh Milk) dan Pasteurisasi ... 2. Persiapan Bahan ... 3. Mixing ... 4. Sterilisasi ... 5. Pengisian dan Pengepakan ... V. METODOLOGI ...

A. OBSERVASI LAPANG ... B. STUDI PUSTAKA ... C. PENGUMPULAN DATA ... D. TEKNIK ANALISIS DATA ... 1. Bagan Kendali X-bar dan R ...

2. Brainstorming ... 3. Diagram Sebab-Akibat (Fishbone Diagram) ... 4. Kapabilitas Proses ... VI. HASIL DAN PEMBAHASAN ... A. OBSERVASI TERHADAP PERMASALAHAN ... B. MENEMUKAN FAKTOR MASALAH ... 1. Manusia ... 2. Metode ... 3. Mesin ... 4. Manajemen ... C. CORRECTIVE ACTION PLANS ...

23 23 23 24 24 25 25 25 26 26 27 27 28 28 30 30 30 30 32 32 34 34 35 36 36 41 41 42 43 43 44

46 46 46 47 49 VII. KESIMPULAN DAN SARAN ...

A. KESIMPULAN ... B. SARAN ... DAFTAR PUSTAKA ... LAMPIRAN ...

5 23 24 32 DAFTAR TABEL Halaman Tabel 1. Produk yang dihasilkan oleh PT. Frisian Flag Indonesia Plant

Ciracas ... Tabel 2. Komposisi kimiawi rataan susu sapi dan variasinya ... Tabel 3. Sumber susu segar PT. Frisian Flag Indonesia Plant Ciracas .. Tabel 4. Spesifikasi volume bersih liquid carton pack ...

18 19 21 32 38 38 39 39 45 DAFTAR GAMBAR Halaman Gambar 1. Struktur diagram sebab-akibat ... Gambar 2. Diagram alir penggunaan bagan-bagan kendali ... Gambar 3. Gambar bagan kendali secara umum ... Gambar 4. Diagram alir pengukuran volume bersih (ml) ... Gambar 5. Bagan Kendali X-bar dan R susu Frisian Flag Coklat UHT 115 ml line 1 ... Gambar 6. Bagan Kendali X-bar dan R susu Frisian Flag Coklat UHT 115

ml line 2 ... Gambar 7. Bagan Kendali X-bar dan R susu Frisian Flag Coklat UHT 200

ml line 1 ... Gambar 8. Bagan Kendali X-bar dan R susu Frisian Flag Coklat UHT 200

ml line 2 ... Gambar 9. Diagram Ishikawa variasi volume bersih susu Frisian Flag

50 51 52 53 54 55 56 57 58 60 62 63 DAFTAR LAMPIRAN Halaman Lampiran 1. Struktur organisasi PT. Frisian Flag Indonesia Plant Ciracas ... Lampiran 2. Diagram alir proses penerimaan susu segar dan pasteurisasi .... Lampiran 3. Diagram alir proses pembuatan susu Frisian Flag Coklat UHT Lampiran 4. Data carton pack BCCO 115 ml ntuk uji ANOVA ... Lampiran 5. Uji ANOVA untuk carton pack BCCO 115 ml ... Lampiran 6. Data carton pack BCCO 200 ml untuk uji ANOVA ... Lampiran 7. Uji ANOVA untuk carton pack BCCO 200 ml ... Lampiran 8. Konstanta bagan kendali ... Lampiran 9. Data volume bersih susu Frisian Flag Coklat UHT 115 ml line 1 Lampiran 10. Data volume bersih susu Frisian Flag Coklat UHT 115 ml line 2 Lampiran 11. Data volume bersih susu Frisian Flag Coklat UHT 200 ml line 1 Lampiran 12. Data volume bersih susu Frisian Flag Coklat UHT 200 ml line 2

I. PENDAHULUAN

A. LATAR BELAKANG

Era globalisasi mengakibatkan perubahan yang cukup besar di dalam dunia usaha termasuk industri manufaktur serta perdagangan barang dan jasa. Era pasar bebas yang pada prinsipnya tidak ada pembatasan di dalam perdagangan antar negara, menyebabkan setiap produk yang berupa barang dan jasa dari berbagai negara dapat masuk ke Indonesia secara bebas, demikian pula sebaliknya. Hal ini menimbulkan ketatnya persaingan di tingkat produsen (perusahaan) di dalam menawarkan produknya ke konsumen. Persaingan yang terjadi bukan hanya dilihat dari seberapa tinggi tingkat produktivitas perusahaan, namun lebih cenderung ke arah seberapa rendah tingkat harga yang ditawarkan produsen ke konsumen dengan mutu yang lebih baik.

Untuk menjaga konsistensi mutu produk dan jasa yang dihasilkan dan sesuai dengan tuntutan kebutuhan pasar, perlu dilakukan pengendalian mutu (quality control) atas aktivitas proses yang dijalani. Dari pengendalian mutu yang berdasarkan inspeksi dengan penerimaan produk yang memenuhi syarat dan penolakan yang tidak memenuhi syarat sehingga banyak bahan, tenaga, dan waktu yang terbuang, muncul pemikiran untuk menciptakan sistem yang dapat mencegah timbulnya masalah mengenai mutu agar kesalahan yang pernah terjadi tidak terulang lagi (Ariani, 1999).

Salah satu teknik kegiatan pengendalian mutu yang dapat digunakan suatu industri adalah pengendalian mutu secara statistik (Statistical Process Control). Statistical Process Control adalah suatu cara pengendalian proses yang dilakukan melalui pengumpulan dan analisis data kuantitatif selama berlangsungnya proses produksi, serta penentuan dan intrepretasi hasil pengukuran-pengukuran yang telah dilakukan, sehingga diperoleh gambaran yang menjelaskan baik tidaknya suatu proses untuk peningkatan mutu produk agar memenuhi kebutuhan dan harapan pelanggan (Gaspersz, 1998).

Dengan perkembangan teknologi yang semakin maju, salah satu industri yang cukup berkembang pesat adalah industri pengolahan susu. Industri pengolahan susu merupakan jenis usaha yang cukup banyak dilakukan dan

jumlahnya semakin bertambah. Hal ini disebabkan karena permintaan konsumen terhadap produksi susu relatif meningkat dan masyarakat semakin mengerti pentingnya kebutuhan akan gizi, sehingga keberadaannya sangat penting. Salah satu industri yang bergerak di bidang pengolahan susu adalah PT. Frisian Flag Indonesia, Jakarta.

Kegiatan magang di PT. Frisian Flag Indonesia Plant Ciracas difokuskan pada pengendalian volume bersih susu Frisian Flag Coklat UHT (Ultra High Temperature). Produk Frisian Flag Coklat UHT merupakan produk susu UHT yang paling banyak diproduksi di PT. Frisian Flag Indonesia Plant Ciracas, Jakarta. Ketidaktepatan volume bersih produk akan berdampak kerugian terhadap salah satu pihak, dalam hal ini produsen atau konsumen. Apabila volume bersih lebih tinggi dari spesifikasi, pihak produsen akan dirugikan dan pihak konsumen akan diuntungkan, demikian pula sebaliknya.

B. TUJUAN 1. Umum

a. Memberi kesempatan untuk menerapkan ilmu dan keterampilan profesi yang didapat untuk menganalisa, mengobservasi, serta memecahkan masalah yang ada di dalam industri pangan.

b. Meningkatkan pengetahuan, sikap dan kemampuan profesi serta menambah pengalaman mahasiswa melalui penerapan ilmu, latihan kerja, dan pengamatan.

c. Melatih ketrampilan, sikap kooperatif, serta kemampuan dalam berkomunikasi dan berinteraksi dengan masyarakat luas sebagai suatu persiapan untuk memasuki dunia kerja nyata.

d. Memperkenalkan dan memberikan gambaran nyata dunia industri beserta permasalahan yang ada di dalamnya.

2. Khusus

a. Mengaplikasikan bagan kendali untuk mengendalikan volume bersih susu Frisian Flag Coklat UHT di PT Frisian Flag Indonesia Plant Ciracas, Jakarta.

b. Mengaplikasikan teknik brainstorming untuk menyusun diagram sebab-akibat.

c. Menyusun diagram sebab-akibat untuk mengetahui faktor-faktor yang berpeluang menjadi penyebab ketidaktepatan volume bersih pada susu Frisian Flag Coklat UHT (Ultra High Temperature) di PT Frisian Flag Indonesia Plant Ciracas, Jakarta.

d. Menghitung kemampuan proses (process capability) apabila proses sudah terkendali.

II. KEADAAN UMUM PERUSAHAAN

A. SEJARAH DAN PERKEMBANGAN PERUSAHAAN

PT. Frisian Flag Indonesia Plant Ciracas didirikan pada tanggal 5 November 1973, dengan nomor Akte Pendirian : 23 tahun 1973 dengan status permodalan Indonesia - Hongkong – Amerika. Nama perusahaan pada saat itu adalah PT. Foremost Indonesia, dan produk yang dihasilkan pertama kali adalah susu kental manis dengan merek “FOREMOST”. Namun karena ketatnya persaingan pasar, produk ini kurang diterima pasaran.

Pada tahun 1976 PT. Friesche Vlag Indonesia mengambil alih perusahaan karena alasan manajemen, dan status permodalan menjadi Indonesia – Belanda, dengan nama perusahan PT. Foremost Indonesia. Produk yang dihasilkan adalah susu kental manis dan susu cair siap minum yang terdiri atas susu cair (sterilized milk) dalam kemasan botol dan carton pack (UHT milk) dengan merek “FRISIAN FLAG” atau “SUSU BENDERA”. Izin usaha diperoleh dari Departemen Perindustrian pada tanggal 5 November 1988 dengan Nomor : 433/DJAI/IUT-I/PMA/XI/88.

PT. Foremost Indonesia, PT. Friesche Vlag, dan PT. Tesori Mulia merupakan bagian dari Susu Bendera Group. PT. Tesori Mulia merupakan perusahan yang bergerak dalam bidang distribusi dan pemasaran yang bertugas untuk mendistribusikan dan memasarkan seluruh produk-produk bermerek susu bendera.

Pada tanggal 1 September 2003 nama PT. Foremost Indonesia, PT. Friesche Vlag Indonesia, dan PT. Tesori Mulia berubah menjadi PT. Frisian Flag Indonesia. Selama perjalanannya, Susu Bendera Group telah mendapatkan sertifikat ISO 9001: 2000. Dalam pengendalian mutu produk, PT. Frisian Flag Indonesia menerapkan Hazard Analysis and Critical Control Point (HACCP) untuk menjamin bahwa hanya produk yang aman dikonsumsi saja yang diterima konsumen. PT. Frisian Flag Indonesia telah mendapatkan sertifikat HACCP dari SGSdgn nomor sertifikat BE02/3044HA.

PT. Frisian Flag Indonesia Plant Ciracas memiliki lahan seluas 4.4 ha atau 44000 m2, yang terdiri atas bangunan untuk pengolahan, gudang, kantor, kantin, mushola, serta tempat parkir.

B. PRODUK YANG DIHASILKAN

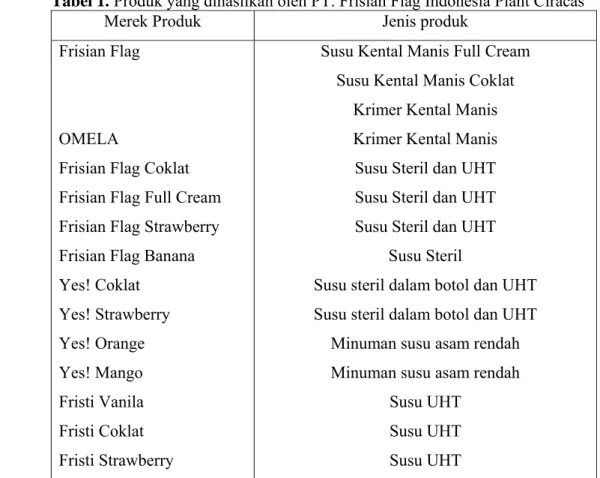

PT. Frisian Flag Indonesia Plant Ciracas menghasilkan berbagai macam produk susu yang diproduksi hingga saat ini dan produk-produk tersebut hanya dipasarkan dalam negeri. Produk yang dihasilkan terbagi menjadi dua jenis yaitu susu kental manis dan susu cair. Susu cair terbagi lagi menjadi dua yaitu susu steril dan susu UHT (Ultra High Temperature). Macam produk secara keseluruhan dapat dilihat di Tabel 1.

Tabel 1. Produk yang dihasilkan oleh PT. Frisian Flag Indonesia Plant Ciracas

Merek Produk Jenis produk

Frisian Flag

OMELA

Frisian Flag Coklat Frisian Flag Full Cream Frisian Flag Strawberry Frisian Flag Banana Yes! Coklat Yes! Strawberry Yes! Orange Yes! Mango Fristi Vanila Fristi Coklat Fristi Strawberry

Susu Kental Manis Full Cream Susu Kental Manis Coklat

Krimer Kental Manis Krimer Kental Manis Susu Steril dan UHT Susu Steril dan UHT Susu Steril dan UHT

Susu Steril

Susu steril dalam botol dan UHT Susu steril dalam botol dan UHT

Minuman susu asam rendah Minuman susu asam rendah

Susu UHT Susu UHT Susu UHT

Sumber : Departemen Quality Control PT. Frisian Flag Indonesia Plant Ciracas, Jakarta

C. LOKASI PABRIK

PT. Frisian Flag Indonesia Plant Ciracas terletak di jalan Raya Bogor km. 26 Ciracas, Jakarta Timur. Gedung PT. Frisian Flag Indonesia Plant Ciracas terdiri dari beberapa bagian, yaitu untuk ruang pengolahan, ruang pengemasan, ruang pembuatan kaleng, gudang bahan mentah dan produk jadi, ruang generator (diesel), ruang ketel uap, tempat pengolahan air, tempat pengolahan limbah, laboratorium, kantor, toilet, kantin, dan lapangan khusus parkir.

1. Tata letak pabrik

Secara garis besar PT. Frisian Flag Indonesia Plant Ciracas terdiri atas tiga bangunan utama yaitu dairy building, service dan auxiliary building, serta storage building. Dairy building adalah bangunan pabrik atau ruang produksi yang terdiri atas ruang pengolahan, ruang pengemasan, gudang penyimpanan finished good, dan ruang pengawasan mutu (Quality Control). Ruang pengolahan terdiri atas ruang penerimaan bahan baku (fresh milk), ruang pengolahan susu steril, susu UHT, dan susu SKM. Ruang pengemasan terdiri dari ruang pembuatan kaleng (can making line), ruang pengisian (filling) untuk botol, combibloc (carton pack), dan SKM, ruang pemberian label (labeling) untuk susu steril dan SKM, serta ruang pengepakan (packaging). Gudang penyimpanan dikhususkan untuk produk jadi (finished good) yaitu susu steril, sedangkan untuk susu UHT dan SKM setelah dikemas dalam karton langsung dikirim ke Logistic Provider YCH untuk didistribusikan. Penyimpanan bahan baku (raw material) dilakukan pada ruang terpisah dengan ruangan penyimpanan produk jadi. Gudang raw material berada pada bangunan lain (storage building) yang terletak di seberang PT. Frisian Flag Indonesia.

Service dan auxiliary building terletak dalam satu bangunan, yaitu service building terletak pada lantai satu dan auxiliary building terletak pada lantai dua. Service building merupakan bangunan untuk mesin atau peralatan mekanik. Bangunan ini terdiri atas ruang boiler, ruang genset, ruang suku cadang atau sparepart, ruang air kompresor dan ruang refrigerasi, sedangkan auxiliary building terdiri dari kantor utama. Pada lantai satu tersebut juga

terdapat kantin, toilet dan loker, laundry, serta mushola. Di bagian depan pabrik terdapat jalan, lahan parkir, pos satpam, dan taman.

2. Tenaga dan utilitas

Utilitas adalah sarana-sarana yang diperlukan untuk menunjang kegiatan produksi. Utilitas merupakan sarana yang tidak langsung berhubungan dengan proses produksi tetapi keberadaannya sangat diperlukan.

a. Pengadaan air

Ketersediaan air bersih merupakan salah satu pertimbangan dalam penentuan lokasi pabrik. Air digunakan untuk bahan baku produksi, boiler, sanitasi alat dan ruangan, media pemanas dan pendingin dalam alat preheater juga alat pasteurisasi. Selain itu air juga digunakan untuk keperluan toilet seperti wastafel. Kebutuhan air dipenuhi oleh sumur dan PDAM.

PT. Frisian Flag Indonesia Plant Ciracas memiliki 4 buah sumur (deep well) dengan kedalaman 150 meter. Masing-masing sumur dilengkapi pompa yang diletakkan pada kedalaman 60 meter dengan kapasitas 50m3/jam. Semua kebutuhan air yang digunakan oleh pabrik telah melalui proses pengolahan (treated water).

Proses pengolahan air yang dilakukan adalah pemompaan air dari sumur dan kemudian dialirkan ke reservoir yang mempunyai kapasitas 80 m3. Kecepatan aliran air yang masuk ke dalam reservoir adalah 30m3/jam. Penyimpanan air dalam reservoir bertujuan untuk memisahkan air dengan partikel yang besar. Setelah itu, air dipompa ke sand filter oleh tiga filter yang masing-masing mempunyai kecepatan aliran 50m3/jam. Di dalam sand filter terdapat pasir silika yang berukuran 816 mesh. Pasir silika ini berfungsi untuk menyaring air dan menghilangkan lumpur yang mengapung.

Setelah disaring, air disimpan di dalam reservoir lain dengan kapasitas 400m3. Kemudian air dipompa dengan kecepatan aliran 100m3/jam untuk dilewatkan pada 12 lampu UV yang masing-masing mempunyai daya 1000 MWsec/cm2. Tujuan dilewatkannya air pada lampu UV ini adalah

untuk membunuh mikroba yang terdapat pada air. Air yang telah bebas dari mikroba ini siap digunakan untuk proses produksi, kebutuhan boiler, refrigerant, sanitasi, dan keperluan toilet. Air yang berasal dari PDAM langsung dipompa ke reservoir dan bercampur dengan air sumur. Kemudian air ini dilewatkan ke lampu UV.

b. Pengadaan listrik

PT. Frisian Flag Indonesia Plant Ciracas menggunakan listrik dari PLN sebagai sumber energi listrik utama. Energi listrik ini digunakan untuk menjalankan semua mesin, penerangan, dan peralatan elektronik lainnya. Listrik dari PLN ini terbagi atas dua gardu yang masing-masing kapasitasnya sebesar 2.500 A dan 1.650 A, atau sebesar 4.150 kVA. Sebelum digunakan listrik ini perlu diolah terlebih dahulu.

Listrik dengan daya 4.150 kVA dari gardu milik PLN ini dialirkan ke MVDP (Main Voltage Distribution Panel). MVDP akan mengalirkan ke dua buah travo step down yang akan menurunkan tegangan menjadi 380 Volt dialirkan ke dua buah panel LVMDP (Low Voltage Main Distribution Panel) I dan II.

Dari LVMDP listrik dialirkan ke MCB (Main Circuit Breaker) yang akan membagi aliran ke dalam sub-MDP (Main Distribution Panel). Sub-MDP merupakan panel distribusi utama yang melayani beberapa panel beban seperti lampu, panel AC, panel motor, panel control, dan sebagainya dengan tegangan 380/220 volt.

Apabila listrik dari PLN terputus, PT. Frisian Flag Indonesia mengoperasikan tiga unit genset yang berfungsi sebagai cadangan tenaga. Genset ini mampu menghasilkan tenaga listrik maksimal 1.415 kW, dua genset menghasilkan tenaga sebesar 500 kW dan satu genset menghasilkan tenaga sebesar 415 kW. Listrik dari genset ini akan dialirkan ke panel sinkronisasi. Setelah arus listrik ini stabil maka dialirkan ke panel LVMDP untuk digunakan.

c. Pengadaan steam/uap

Steam digunakan untuk memanaskan air yang digunakan pada proses pasteurisasi dan steridial serta untuk pencucian alat secara CIP (Clean In

Place). Steam dihasilkan dari empat unit boiler yang masing-masing berkapasitas 4, 8, 10, dan 12 ton. Boiler ini menghasilkan steam dengan tekanan 8 bar dan suhu 250-3000C. Keperluan maksimum steam untuk proses produksi sebesar 25 ton sehingga keperluan tersebut terpenuhi oleh tiga boiler.

Sumber air yang digunakan pada boiler berasal dari tangki air yang berkapasitas 3000m3. Air dalam tangki terdiri dari air sumur dan kondensat. Air kondensat ini merupakan hasil kondensasi steam dari proses produksi. Sedangkan air sumur yang masuk ke tangki air terlebih dahulu ditambahkan softener. Softener yang ditambahkan adalah resin S 100 kation. Air ini dipompa ke dalam boiler dengan kecepatan aliran 30m3/jam dan tekanan 10 bar.

d. Pengadaan udara bertekanan

Udara bertekanan digunakan untuk mengoperasikan valve dan untuk membersihkan debu di bagian alat-alat tertentu.

e. Pengadaan pendingin

Proses pendinginan dilakukan dengan kompresor sebanyak enam unit, empat unit berdaya 110 kW, satu unit berdaya 90 kW dan satu unit berdaya 75 kW. Kompresor ini menggunakan amonia sebagai refrigerant. Sistem pendinginan menggunakan enam unit kondensor yang kapasitas totalnya berjumlah 5.000.000 kkal/jam.

Dari enam kondensor, empat kondensor mengalirkan amonia ke ice bank dan satu kompresor lagi mengalirkan amonia ke chiller. Ice bank akan menghasilkan air dingin bersuhu 0-2oC. Air dingin ini digunakan

untuk proses pendinginan pada pengolahan SKM dan susu UHT. Chiller akan menghasilkan air dingin bersuhu 2-4oC. Air dingin ini digunakan untuk sterilisasi, proses produksi dan tangki penyimpanan susu. Sedangkan, air dingin untuk fan cooling ruang operator berasal dari kondensor yang berbeda.

Prinsip kerja sistem pendingin ini adalah sebagai berikut : kompresor akan mengkompresi amonia hingga menjadi gas dengan tekanan dan suhu tinggi. Amonia berwujud gas ini akan dialirkan ke kondensor. Kondensor

akan mengkondensasi gas amonia pada kondisi suhu dan tekanan tinggi. Gas amonia mulai berubah wujud menjadi cair. Selanjutnya amonia yang masih berwujud cair dan gas dialirkan ke expansion valve. Di expansion valve, amonia dikondisikan pada tekanan dan suhu rendah sehingga seluruh amonia menjadi berwujud cair. Amonia cair akan mengalir ke evaporator. Di evaporator, amonia cair dipaksa menguap dengan mengambil kalor dari lingkungan. Pertukaran kalor dari lingkungan ke sistem menyebabkan suhu lingkungan menjadi rendah dan suhu amonia tinggi. Karena suhu yang tinggi, amonia kembali berubah wujud menjadi gas dan dialirkan kembali ke kompresor.

f. Penanganan limbah

Setiap pengolahan bahan mentah menjadi produk jadi akan menghasilkan limbah. Limbah yang dihasilkan harus mengalami perlakuan pendahuluan sehingga limbah tersebut tidak berbahaya jika dibuang ke lingkungan. Limbah PT.. Frisian Flag Indonesia terdiri atas limbah padat, limbah cair, dan limbah gas.

1) Limbah padat

Penanganan terhadap buangan sisa kegiatan domestik, buangan kegiatan admistrasi dan lumpur ditampung pada tempat pembuangan sampah yang terletak di belakang perusahaan. Sampah yang akan dibuang terdiri atas sampah yang bernilai dan tidak bernilai. Sampah yang bernilai misalnya karton bekas kemasan yang rusak, sisa tin plate pembuatan kaleng, kemasan carton pack dan botol yang mengalami defect. Sampah ini dijual kepada pihak luar. Sementara itu sampah yang tidak bernilai seperti sampah administrasi ditampung pada penampungan sampah sementara sebelum dibuang ke Tempat Pembuangan Akhir.

2) Limbah gas

Limbah gas dihasilkan oleh alat dan mesin yang banyak mengeluarkan gas dan asap. Untuk mengurangi polusi yang ditimbulkan, cerobong pengeluaran asap dipasang di bagian atap agar tidak mengganggu lingkungan pabrik dan masyarakat di sekitar pabrik.

3) Limbah cair

Limbah cair merupakan limbah yang paling kompleks di antara ketiga limbah yang dihasilkan oleh proses produksi, baik komposisinya maupun cara penanganannya. Unit pengolahan limbah di PT. Frisian Flag Indonesia Plant Ciracas terdiri atas : 1) Bak influent yaitu tempat penampungan air limbah yang masuk, 2) Static Screen yaitu penyaring kasar, 3) Levelling Tank, merupakan tangki penampung setelah disaring, 4) Contact Tank, merupakan tempat mereduksi kandungan senyawa organik, 5) Aerator Basin, yaitu tempat proses aerasi air limbah, 6) Coarse screen yaitu penyaring sebelum Flotation Unit, 7) Flotation Unit, tempat pemisahan air dan lumpur yang masih terlarut, 8) Poly Unit, merupakan sistem penambahan poly elektrolit yaitu suatu bubuk elektrolit yang dapat menggumpalkan lumpur yang masih terlarut di dalam air limbah, 9) Bak Effluent, merupakan bak penampung air hasil akhir pengolahan limbah, 10) Sludge Drying Batch, tempat untuk mengeringkan lumpur hasil pemisahan flotation unit, 11) Decounter, tempat untuk membuat lumpur setengah kering.

D. MANAJEMEN

1. Struktur organisasi perusahaan

PT. Frisian Flag Indonesia Plant Ciracas merupakan perusahaan yang berbadan hukum perseroan terbatas. Struktur organisasi diterapkan dan disusun dengan dasar target yang akan dicapai. PT. Frisian Flag Indonesia Plant Ciracas mempunyai pimpinan yaitu seorang Manajer Pabrik (plant manager). Dalam melaksanakan tugasnya, Manajer Pabrik dibantu oleh Kepala Bagian (Head of Department), yang bertanggung jawab atas departemennya masing-masing. Departemen tersebut adalah : 1) Departemen Pengolahan (Processing Department), 2) Departemen Pengalengan Susu Kental Manis (Can Making dan Sweetened Condensed Milk Packing Department), dan 3) Departemen Permesinan (Engineering Department). Sementara itu, Departemen Laboratorium dan Pengendalian Mutu (Laboratory

and Quality Control Department) berada di bawah Corporate Quality Management yang membawahi Quality Assurance dan Quality Control Plant Pasar Rebo dan Ciracas. Struktur organisasi PT. Frisian Flag Indonesia Plant Ciracas selengkapnya dapat dilihat pada Lampiran 1.

2. Ketenagakerjaan

Jumlah staff dan karyawan perusahaan adalah 376 orang dan sebagian besar tenaga kerja adalah Warga Negara Indonesia. Setiap calon karyawan diseleksi oleh pihak-pihak yang terkait sesuai dengan kedudukan yang akan diberikan. Sebelum diterima sebagai karyawan tetap terlebih dahulu menjalani masa percobaan selama tiga bulan.

Gaji karyawan diatur berdasarkan golongan. Gaji minimum per bulan bagi setiap golongan ditetapkan oleh PT. Frisian Flag Indonesia. Pihak perusahaan akan mengadakan penilaian untuk kenaikan gaji dua kali dalam setahun, yaitu pada tiap bulan Juli dan akhir tahun. Penilaian ini berdasarkan prestasi, masa kerja, dan kecakapan karyawan yang bersangkutan. Selain ketentuan tersebut kenaikan gaji juga diberikan apabila nilai kerja (job value) di pasar meningkat atau terjadi angka-angka indeks konsumen yang dikeluarkan pemerintah atas dasar kemampuan perusahaan.

Karyawan yang telah mencapai usia pensiun (55 tahun) berhak mendapat uang pesangon atau uang pensiun dari PT. ASTEK. Tunjangan yang biasa diberikan adalah Tunjangan Hari Raya (THR), Akhir Tahun, dan Asuransi Kecelakaan selama 24 jam penuh.

Semua karyawan berhak mendapat cuti tahunan selama 12 hari kerja dengan tetap menerima upah penuh setelah bekerja selama 12 bulan terus menerus. Cuti tidak dapat dikumpulkan dan harus diambil dalam setahun yang menjadi haknya untuk digunakan. Karyawan wanita berhak mendapat cuti hamil sebagaimana diatur dalam undang-undang.

Jumlah jam kerja setiap karyawan adalah 40 jam kerja dalam setiap minggunya dengan lima hari kerja (1 hari = 8 jam kerja). Untuk administrasi di kantor, hari dan jam kerja adalah hari Senin – Jumat dari pukul 08.00 – 17.00 WIB, sedangkan untuk karyawan terbagi dalam tiga shift yang bekerja

mulai hari Senin – Jumat. Shift malam mulai pukul 23.00-07.00, shift pagi mulai pukul 07.00-15.00, dan untuk shift sore mulai pukul 15.00-23.00. Apabila karyawan bekerja melebihi 40 jam kerja maka akan diberi upah lembur sesuai ketentuan perusahan.

III. TINJAUAN PUSTAKA

A. MUTU

Menurut Ariani (1999), istilah mutu sangat penting bagi organisasi atau perusahaan karena mutu berdampak terhadap reputasi perusahaan, penurunan biaya, peningkatan pangsa pasar, pertanggungjawaban produk dan dampak internasional. Secara umum dapat dikatakan bahwa mutu produk atau jasa dapat diwujudkan bila berorientasi pada kepuasan pelanggan (customer satisfaction). Apabila diutarakan secara rinci, mutu memiliki dua perspektif, yaitu perspektif produsen dan perspektif konsumen dimana apabila kedua hal itu disatukan maka akan tercapai kesesuaian antara kedua sisi yang dikenal sebagai kesesuaian untuk digunakan konsumen.

ISO 9000 mendefinisikan mutu sebagai derajat dari serangkaian karakteristik produk atau jasa yang memenuhi kebutuhan atau harapan yang dinyatakan (Hoyle, 2001). Sedangkan Philip B. Crosby mendefinisikan mutu sebagai conformance to requirements dan menekankan bahwa satu-satunya standar kinerja perusahaan adalah zero defect. Dengan definisi ini Crosby menitikberatkan kegiatan mutu perusahaan untuk mencoba mengerti harapan-harapan konsumen, memenuhi harapan-harapan-harapan-harapan tersebut sehingga perlu pandangan eksternal mengenai mutu agar penyusunan sasaran mutu lebih realistis dan sesuai dengan permintaan atau keinginan (Gryna, 2001).

Definisi lain menurut Juran (1988) diacu dalam Juran dan Gryna (1988), mutu adalah fitness for use (cocok atau layak untuk digunakan). J.M. Juran menjelaskan arti fitness for use sebagai quality of design (mutu rancangan) dan quality of conformance (mutu kesesuaian). Quality of design sering disebut sebagai mutu absolut artinya mutu yang direncanakan atau dirancang. Quality of conformance merupakan tingkat kesesuaian produk atau jasa terhadap rancangan yang sudah dibuat. Untuk produk-produk berumur panjang, karakteristik fitness for use ditambah lagi dengan (1) availabilty, (2) reliability, dan (3) maintainability. Availability berhubungan dengan prosentase waktu aktif. Produk disukai konsumen bila prosentase waktu aktif tinggi. Waktu aktif merupakan waktu aktif produk digunakan dan waktu tunggu produk untuk digunakan.

Reliability adalah peluang produk untuk digunakan tanpa kerusakan fungsi tertentu pada kondisi tertentu dan untuk periode waktu tertentu. Maintainability adalah tingkat kemudahan untuk merawat (mencegah kerusakan) dan memperbaiki kerusakan.

B. PENGENDALIAN PROSES SECARA STATISTIK

Pengendalian proses secara statistik merupakan suatu terminologi yang mulai digunakan sejak tahun 1970-an untuk menjabarkan penggunaan teknik-teknik statistik dalam memantau dan meningkatkan kinerja proses menghasilkan produk bermutu. Pada tahun 1950-an sampai 1960-an digunakan terminologi pengendalian mutu secara statistik yang memiliki pengertian sama dengan pengendalian proses secara statistik (Gaspersz, 1998).

Menurut Gaspersz (1998), SPC adalah suatu metodologi pengumpulan dan analisis data kuantitatif, serta penentuan dan intrepretasi dari pengukuran-pengukuran yang telah dilakukan, yang dapat menjelaskan proses dalam peningkatan mutu produk untuk memenuhi kebutuhan dan ekspektasi pelanggan. Menurut Deming (1995), pengendalian proses secara statistik ialah alat yang digunakan industri dan bisnis untuk mencapai mutu yang diinginkan dari suatu produk dan jasa.

Menurut Wayworld (2001), pengendalian proses secara statistik adalah metode pengukuran, pemahaman, dan pengawasan variasi dalam suatu proses manufacturing. Pengendalian proses secara statistik juga menyediakan alat yang andal untuk memonitor stabilitas dari variabel proses. Tujuan pengendalian proses secara statistik adalah : a) menentukan apakah proses dalam keadaan terkendali, b) menentukan apakah proses berada dalam spesifikasi, dan c) identifikasi penyebab variasi.

Tujuan utama pengendalian proses secara statistik adalah pengurangan variasi yang sistematik dalam karakteristik mutu kunci produk. Pengendalian proses secara statistik akan menstabilkan proses dan mengurangi variasi, sehingga menghasilkan biaya mutu yang lebih rendah dan mempertinggi posisi dalam kompetisi yang semakin ketat (Montgomery, 1996).

Mengetahui variasi suatu proses dalam menghasilkan output sangat penting, agar dapat mengambil tindakan-tindakan perbaikan terhadap proses itu secara tepat. Metode statistik diperlukan untuk mengidentifikasi penyimpangan dan untuk menunjukkan penyebab dari berbagai penyimpangan, baik itu untuk proses produksi atau untuk bisnis secara umum sehingga menyebabkan peningkatan produktivitas (Ryan, 1989).

Pengendalian proses secara statistik berarti proses itu dikendalikan berdasarkan catatan data yang secara terus menerus dikumpulkan dan dianalisis agar menghasilkan informasi yang dapat digunakan dalam mengendalikan dan meningkatkan proses sehingga proses memiliki kemampuan untuk memenuhi spesifikasi output yang diinginkan (Gaspersz, 1998).

Langkah-langkah pengendalian proses secara statistik dapat diuraikan sebagai berikut : a) merencanakan penggunaan alat-alat statistik, b) memulai menggunakan alat-alat statistik, c) mempertahankan atau menstabilkan proses dengan cara menghilangkan variasi penyebab khusus yang dianggap merugikan, d) merencanakan perbaikan proses terus-menerus melalui pengurangan variasi penyebab umum, e) mengevaluasi dan meninjau ulang terhadap penggunaan alat-alat statistikal tersebut (Gaspersz, 1998).

SPC dapat diterapkan pada setiap proses. Perangkat yang biasa digunakan dalam SPC diantaranya adalah : a) histogram, b) check sheet, c) diagram Pareto, d) diagram sebab-akibat, e) stratifikasi, f) scatter diagram, dan g) bagan kendali (Gaspersz, 1998). Perangkat SPC yang digunakan dalam kegiatan magang ini adalah diagram sebab-akibat dan bagan kendali.

C. BRAINSTORMING

Tehnik brainstorming digunakan untuk membantu dalam pembuatan diagram sebab-akibat. Menurut Gaspersz (1998), brainstorming merupakan alat penunjang lain dalam perbaikan proses. Brainstorming membantu membangkitkan ide-ide alternatif dalam suatu tim kerja yang bersifat terbuka dan bebas. Brainstorming dilakukan dengan para pekerja yang mampu mengetahui faktor-faktor penyebab dari masalah yang terjadi dan setiap pekerja memiliki kebebasan dalam mengemukakan pendapat, sedangkan peserta lain tidak boleh

membantunya. Dalam pelaksanaan brainstorming perlu diperhatikan titik-titik khusus, diantaranya penataan ruang, ketentuan peraturan yang berlaku, menggunakan alat tulis, menuliskan ide-ide tersebut, menjaga suasana agar kondusif, melakukan evaluasi terhadap ide dan kumpulkan ide-ide tersebut berdasarkan kategori.

Brainstorming dapat berkaitan dengan hal-hal berikut : a) menentukan penyebab yang digunakan dan/atau solusi suatu masalah, b) memutuskan masalah apa yang perlu diselesaikan, c) anggota tim merasa bebas untuk berbicara dan memberikan ide, d) menginginkan untuk menjaring sejumlah besar persepsi alternatif, dan e) kreativitas merupakan karakteristik outcome yang diinginkan. Setelah tim melakukan brainstorming dan muncul pendapat-pendapat yang mungkin menjadi masalah dalam proses kemudian tahap selanjutnya adalah menyusun diagram sebab-akibat (fishbone diagram) (Gaspersz, 1998).

D. DIAGRAM SEBAB-AKIBAT (FISHBONE DIAGRAM)

Diagram sebab-akibat adalah suatu diagram yang digunakan untuk menunjukkan faktor-faktor penyebab (sebab) dan karakteristik mutu (akibat) yang disebabkan oleh faktor-faktor penyebab itu (Gaspersz, 1998). Selain itu Ishikawa (1982) menyebutkan bahwa diagram sebab-akibat dibuat untuk menggambarkan dengan jelas macam-macam sebab yang dapat mempengaruhi mutu produk dengan jalan menyisihkan dan mencarikan hubungannya dengan sebab-akibat.

Diagram sebab-akibat juga disebut diagram Ishikawa dan dikembangkan oleh Dr. Kaoru Ishikawa. Diagram tersebut juga disebut Fishbone diagram karena berbentuk seperti kerangka ikan. Untuk membantu dalam pembuatan diagram sebab akibat biasanya digunakan teknik brainstorming (Ariani, 1999).

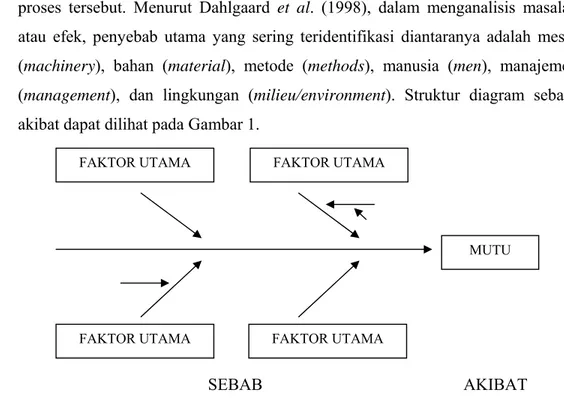

Pada dasarnya diagram sebab-akibat dapat digunakan untuk mengidentifikasi akar penyebab dari suatu masalah, membantu membangkitkan ide-ide untuk solusi suatu masalah dan membantu dalam penyidikan atau pencarian fakta lebih lanjut. Fungsi diagram sebab-akibat juga dikemukakan oleh Montgomery (1996) yaitu berperan dalam memusatkan perhatian operator, bagian produksi dan pimpinan dalam masalah mutu. Diagram sebab-akibat yang dikembangkan dengan baik biasanya memajukan tingkat pemahaman teknologi

proses tersebut. Menurut Dahlgaard et al. (1998), dalam menganalisis masalah atau efek, penyebab utama yang sering teridentifikasi diantaranya adalah mesin (machinery), bahan (material), metode (methods), manusia (men), manajemen (management), dan lingkungan (milieu/environment). Struktur diagram sebab-akibat dapat dilihat pada Gambar 1.

Gambar 1. Struktur diagram sebab-akibat (Ishikawa, 1982)

E. BAGAN KENDALI

Bagan kendali pertama kali diperkenalkan oleh Dr. Walter Andrew Shewhart dari Bell Telephone Laboratories, Amerika Serikat, pada tahun 1924 dengan maksud untuk menghilangkan variasi tidak normal melalui pemisahan variasi yang disebabkan oleh penyebab khusus (special causes variation) dari variasi yang disebabkan oleh penyebab umum (common causes variation) (Gaspersz, 2001).

Menurut Deming (1995), bagan kendali adalah suatu display grafik dari suatu karakteristik mutu yang telah dihitung atau diukur dari suatu contoh produk terhadap nomor contoh atau waktu. Pada dasarnya bagan kendali digunakan untuk mengetahui apakah suatu proses berada dalam keadaan terkendali secara statistik dan menentukan kapabilitas proses, yang selanjutnya digunakan untuk mengendalikan proses secara terus-menerus (Gaspersz, 2001).

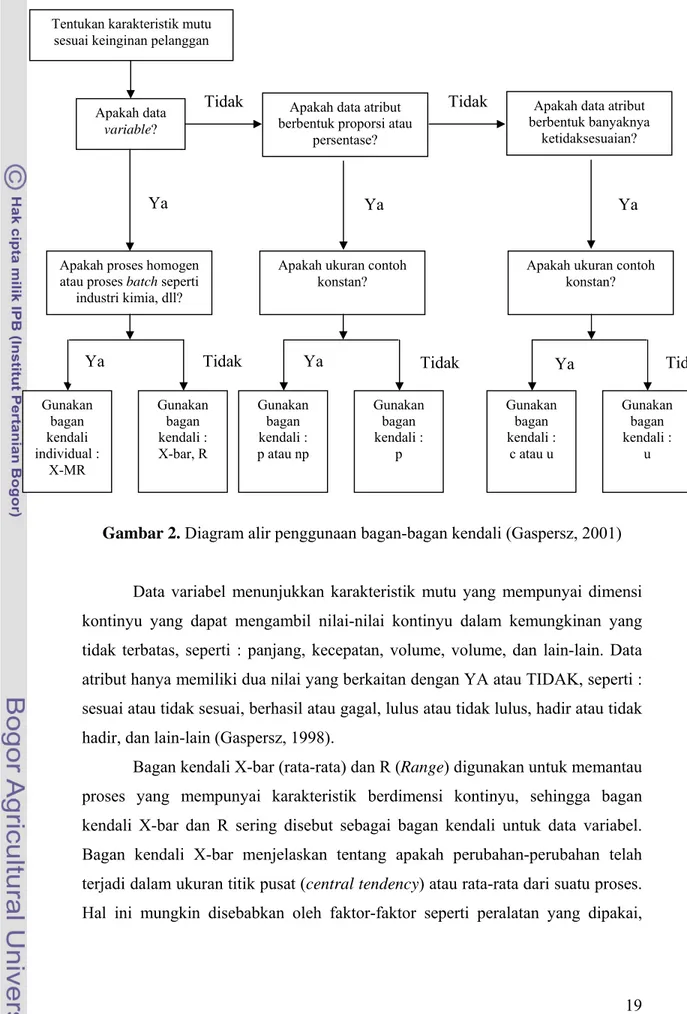

Menurut Gaspersz (2001), bagan kendali dapat digunakan sesuai kebutuhan seperti ditunjukkan melalui diagram alir penggunaan bagan-bagan kendali dalam Gambar 2.

MUTU

FAKTOR UTAMA FAKTOR UTAMA

FAKTOR UTAMA FAKTOR UTAMA

Gambar 2. Diagram alir penggunaan bagan-bagan kendali (Gaspersz, 2001)

Data variabel menunjukkan karakteristik mutu yang mempunyai dimensi kontinyu yang dapat mengambil nilai-nilai kontinyu dalam kemungkinan yang tidak terbatas, seperti : panjang, kecepatan, volume, volume, dan lain-lain. Data atribut hanya memiliki dua nilai yang berkaitan dengan YA atau TIDAK, seperti : sesuai atau tidak sesuai, berhasil atau gagal, lulus atau tidak lulus, hadir atau tidak hadir, dan lain-lain (Gaspersz, 1998).

Bagan kendali X-bar (rata-rata) dan R (Range) digunakan untuk memantau proses yang mempunyai karakteristik berdimensi kontinyu, sehingga bagan kendali X-bar dan R sering disebut sebagai bagan kendali untuk data variabel. Bagan kendali X-bar menjelaskan tentang apakah perubahan-perubahan telah terjadi dalam ukuran titik pusat (central tendency) atau rata-rata dari suatu proses. Hal ini mungkin disebabkan oleh faktor-faktor seperti peralatan yang dipakai, Tentukan karakteristik mutu

sesuai keinginan pelanggan

Apakah data variable?

Apakah data atribut berbentuk proporsi atau

persentase?

Apakah data atribut berbentuk banyaknya

ketidaksesuaian?

Apakah proses homogen atau proses batch seperti

industri kimia, dll?

Apakah ukuran contoh konstan?

Apakah ukuran contoh konstan? Ya Tidak Tidak Ya Ya Gunakan bagan kendali individual : X-MR Gunakan bagan kendali : X-bar, R Gunakan bagan kendali : p atau np Gunakan bagan kendali : p Gunakan bagan kendali : c atau u Gunakan bagan kendali : u

peningkatan suhu secara gradual, perbedaan metode yang digunakan dalam shift, material baru, tenaga kerja baru yang belum dilatih, dan lain-lain. Sementara itu bagan kendali R (Range) menjelaskan tentang apakah perubahan-perubahan telah terjadi dalam ukuran variasi, dengan demikian berkaitan dengan perubahan homogenitas produk yang dihasilkan melalui suatu proses. Hal ini mungkin disebabkan oleh faktor-faktor seperti bagian peralatan yang hilang, minyak pelumas mesin yang tidak mengalir dengan baik, kelelahan pekerja, dan lain-lain (Gaspersz, 2001). Menurut Tapiero (1996), bagan kendali X-bar digunakan untuk mengetahui tingkat mutu proses rata-rata, sedangkan bagan kendali R digunakan untuk mengetahui kisaran atau keragaman mutu.

Menurut Gaspersz (2001), pembuatan bagan kendali individual X dan MR (Moving Range = rentang bergerak) diterapkan pada proses yang menghasilkan produk relatif homogen, misalnya dalam cairan kimia, kandungan mineral dalam air, makanan, dan lain-lain.

Bagan kendali p digunakan untuk mengukur proporsi ketidaksesuaian (penyimpangan atau sering disebut cacat) dari parameter-parameter dalam kelompok yang sedang diinspeksi. Dengan demikian bagan kendali p digunakan untuk mengendalikan proporsi dari parameter-parameter yang tidak memenuhi syarat spesifikasi mutu atau proporsi dari produk yang cacat yang dihasilkan dalam suatu proses. Proporsi yang tidak memenuhi syarat didefinisikan sebagai rasio banyaknya parameter yang tidak memenuhi syarat dalam suatu kelompok terhadap total banyaknya parameter dalam kelompok itu. Parameter-parameter itu dapat mempunyai beberapa karakteristik mutu yang diperiksa atau diuji secara simultan oleh pemeriksa. Jika parameter-parameter itu tidak dapat memenuhi standar pada satu atau lebih karakteristik mutu yang diperiksa, maka parameter-parameter itu digolongkan sebagai tidak memenuhi syarat spesifikasi atau cacat (Gasperz, 2001).

Bagan kendali c didasarkan pada titik spesifik yang tidak memenuhi syarat dalam suatu produk, sehingga suatu produk dapat saja dianggap memenuhi syarat meskipun mengandung satu atau beberapa titk spesifik yang cacat (Gaspersz, 2001).

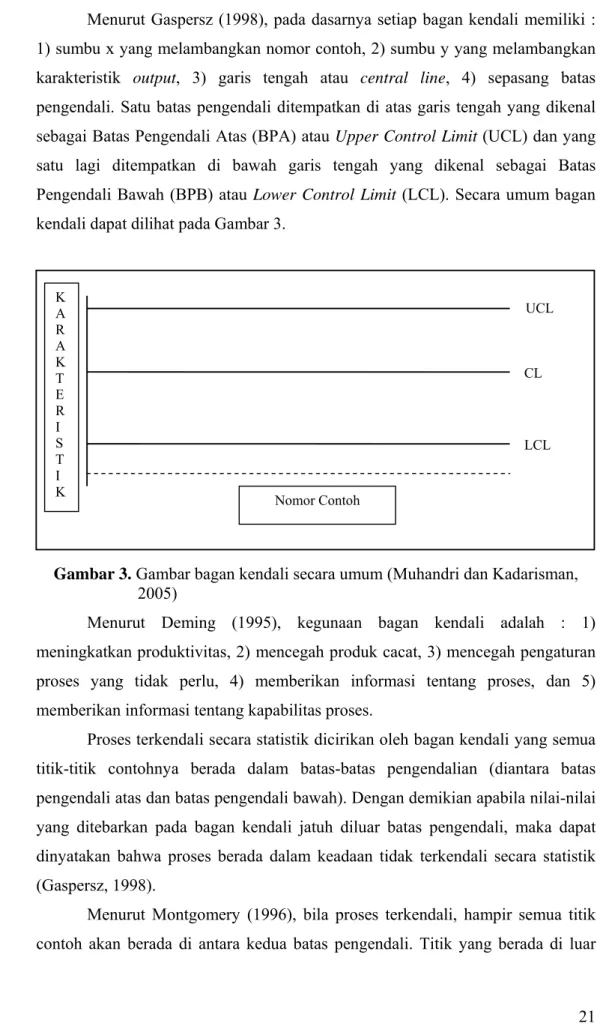

Menurut Gaspersz (1998), pada dasarnya setiap bagan kendali memiliki : 1) sumbu x yang melambangkan nomor contoh, 2) sumbu y yang melambangkan karakteristik output, 3) garis tengah atau central line, 4) sepasang batas pengendali. Satu batas pengendali ditempatkan di atas garis tengah yang dikenal sebagai Batas Pengendali Atas (BPA) atau Upper Control Limit (UCL) dan yang satu lagi ditempatkan di bawah garis tengah yang dikenal sebagai Batas Pengendali Bawah (BPB) atau Lower Control Limit (LCL). Secara umum bagan kendali dapat dilihat pada Gambar 3.

Gambar 3. Gambar bagan kendali secara umum (Muhandri dan Kadarisman, 2005)

Menurut Deming (1995), kegunaan bagan kendali adalah : 1) meningkatkan produktivitas, 2) mencegah produk cacat, 3) mencegah pengaturan proses yang tidak perlu, 4) memberikan informasi tentang proses, dan 5) memberikan informasi tentang kapabilitas proses.

Proses terkendali secara statistik dicirikan oleh bagan kendali yang semua titik-titik contohnya berada dalam batas-batas pengendalian (diantara batas pengendali atas dan batas pengendali bawah). Dengan demikian apabila nilai-nilai yang ditebarkan pada bagan kendali jatuh diluar batas pengendali, maka dapat dinyatakan bahwa proses berada dalam keadaan tidak terkendali secara statistik (Gaspersz, 1998).

Menurut Montgomery (1996), bila proses terkendali, hampir semua titik UCL CL LCL Nomor Contoh K A R A K T E R I S T I K

batas pengendali menandakan bahwa proses tidak terkendali, dalam hal ini perlu diadakan penyelidikan untuk menemukan penyebabnya dan perbaikan pada proses untuk menghilangkan penyebab tersebut.

F. KAPABILITAS PROSES

Kapabilitas proses adalah kemampuan proses dalam menghasilkan produk yang diinginkan. Jika proses memiliki kapasitas yang baik, proses itu akan menghasilkan produk yang berada dalam batas-batas spesifikasi dan sebaliknya. Apabila kapabilitas proses tidak dapat memenuhi spesifikasi yang diinginkan, perlu dibuat perubahan baik pada batas spesifikasi atau pada proses itu sendiri (Gaspersz, 1998).

Untuk menganalisis kapabilitas proses dibutuhkan Indeks kapabilitas proses (Cp) dan Indeks performansi Kane (Cpk). Indeks kapabilitas proses (Cp) adalah rasio perbandingan antara rentang spesifikasi dengan rentang proses. Nilai Cp digunakan untuk mengindikasi jumlah produk cacat atau yang harus dikerjakan ulang (rework) dalam satuan part per million. Indeks performansi Kane (Cpk) adalah indeks yang mengukur kecenderungan pergerakan grafik ke arah tengah (central tendency) dilihat dari spesifikasinya. Semakin tinggi nilai Cp dan Cpk, berarti proses tersebut semakin mampu untuk memenuhi spesifikasi atau keinginan konsumen (Fryman, 2002).

Kriteria yang digunakan untuk penilaian adalah sebagai berikut : 1) Cp > 1.33, maka proses memiliki kapasitas baik, 2) 1.00 < Cp < 1.33, maka proses dianggap baik namun perlu pengendalian apabila Cp telah mendekati 1.00, 3) Cp < 1.00, maka proses dianggap tidak baik (Gasperz, 1998).

Kriteria yang digunakan untuk penilaian Cpk : 1) Cpk > 1.33, maka proses masih mampu memenuhi batas spesifikasi bawah / atas, 2) 1.00 < Cpk < 1.33, maka proses masih mampu memenuhi batas spesifikasi bawah / atas, dan 3) Cpk < 1.00, maka proses tidak mampu memenuhi batas spesifikasi atas / bawah (Gasperz, 1998).

IV. PROSES PRODUKSI SUSU FRISIAN FLAG COKLAT UHT (ULTRA

HIGH TEMPERATURE)

A. BAHAN BAKU

Bahan baku yang digunakan dalam proses pembuatan susu Frisian Flag Coklat UHT (Ultra High Temperature) terbagi menjadi beberapa jenis antara lain bahan baku utama, bahan baku tambahan, dan bahan baku penolong. Bahan baku utama adalah susu segar (fresh milk), gula (sukrosa), dan bubuk coklat (cocoa powder). Bahan baku tambahan yang digunakan adalah Skim Milk Powder (SMP) dan vitamin. Bahan baku penolong yang digunakan adalah air dan stabilizer. 1. Susu segar (fresh milk)

Susu didefinisikan sebagai air susu ambing hewan sehat yang tidak ditambahi atau dikurangi suatu apapun. Susu diperoleh dari hasil sekresi normal kelenjar susu pada hewan sehat secara teratur dan sekaligus (Hadiwiyoto, 1982).

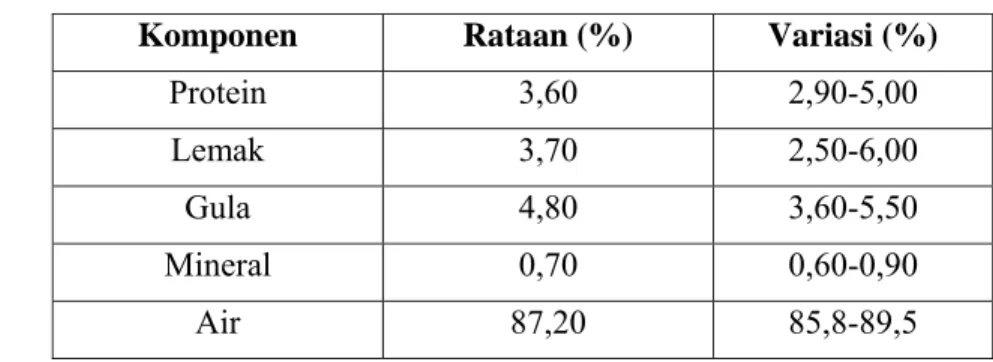

Susu merupakan sumber protein yang sangat tinggi (3,5%) dengan kadar lemak 3,0-3,8%. Komposisi rataan susu sapi dan variasinya dapat dilihat pada Tabel 2. Susu ternyata miskin akan mineral, khususnya besi, tetapi merupakan sumber fosfor yang baik dan sangat kaya akan kalsium. Disamping itu susu mengandung vitamin A yang larut dalam lemak dalam jumlah yang tinggi (Winarno, 1993).

Tabel 2. Komposisi kimiawi rataan susu sapi dan variasinya

Komponen Rataan (%) Variasi (%)

Protein 3,60 2,90-5,00 Lemak 3,70 2,50-6,00 Gula 4,80 3,60-5,50 Mineral 0,70 0,60-0,90 Air 87,20 85,8-89,5 Sumber : Hadiwiyoto, 1994.

PT. Frisian Flag Indonesia Plant Ciracas memperoleh susu segar dari beberapa pemasok yang dikirim rutin setiap hari. Pemasok-pemasok tersebut antara lain seperti yang terlihat pada Tabel 3. Susu tersebut biasanya diangkut dengan mobil tanki yang dilengkapi dengan jaket insulator dengan volume tanki 8000-15000 liter.

Tabel 3. Sumber susu segar PT. Frisian Flag Indonesia Plant Ciracas

No Sumber Susu Segar

1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12.

GKSI Jawa Barat (Lembang) GKSI Jawa Timur Hasil Karya Sapi Perah

KUD Pasir Jambu KUD Sarwa Mukti KBPS Pengalengan UPS – GKSI Sukabumi

GKSI Boyolali GKSI Jatim Blitar KPPC Sinar Mulya

Koperasi Produksi Susu dan Usaha Peternak Koperasi Andiri Luhur Semarang

Sumber : Departemen Quality Control PT. Frisian Flag Indonesia Plant Ciracas, Jakarta

2. Skim Milk Powder (SMP)

Skim Milk Powder (SMP) atau susu skim adalah bagian susu yang tertinggal sesudah krim diambil sebagian atau seluruhnya. Susu skim mengandung semua zat makanan dari susu kecuali lemak dan vitamin-vitamin yang larut dalam lemak (Buckle et al., 1987). Susu skim digunakan oleh PT. Frisian Flag Indonesia plant Ciracas untuk mengatur jumlah Total Padatan Terlarut di dalam produk.

3. Gula (sukrosa)

Gula adalah suatu istilah umum yang sering diartikan bagi setiap karbohidrat yang digunakan sebagai pemanis, tetapi dalam industri pangan

biasanya digunakan untuk menyatakan sukrosa, gula yang diperoleh dari bit atau tebu (Buckle et al., 1987). PT. Frisian Flag Indonesia Plant Ciracas menggunakan sukrosa pada produk susu Frisian Flag Coklat UHT sebagai pemanis.

4. Bubuk coklat (cocoa powder)

Bubuk coklat digunakan sebagai flavor dan penambah rasa dalam produk susu Frisian Flag Coklat UHT. Flavor adalah sensasi yang sangat kompleks yang diciptakan oleh aroma dan rasa, juga dipengaruhi oleh respon taktil serta suhu (Heath dan Reineccius, 1986). Selain itu bubuk coklat juga berperan meningkatkan kadar Total Padatan Terlarut di dalam produk.

5. Vitamin

Vitamin adalah suatu kelompok senyawa organik yang tidak termasuk dalam golongan protein, karbohidrat, maupun lemak, dan terdapat dalam jumlah kecil dalam bahan makanan tapi sangat penting peranannya bagi beberapa fungsi tertentu tubuh untuk menjaga kelangsungan kehidupan serta pertumbuhan (Winarno, 1992). Vitamin yang ditambahkan untuk produk Frisian Flag Coklat UHT adalah vitamin A-asetat, B1, B3, Ca-pantotenat, B6, C, D3, E, asam folat, dan K.

6. Stabilizer

Stabilizer adalah substansi yang mencakup gum, pati, dekstrin, turunan protein, dan bahan tambahan pangan lain yang dapat menstabilkan dan mengentalkan makanan dengan cara mengikat air untuk menambah viskositas dan membentuk gel. Susu coklat, jeli, pudding dan salad dressing adalah contoh-contoh makanan yang mengandung stabilizer dan pengental seperti gum arab, Carboxymethyl cellulose (CMC), karagenan, pektin, amilosa, dan gelatin (Potter dan Hotchkiss, 1995). Stabilizer yang digunakan pada susu Frisian Flag Coklat UHT mengandung Carboxymethyl Celullose (CMC).

B. PROSES PENGOLAHAN

Susu Frisian Flag Coklat UHT merupakan salah satu produk yang berbahan dasar susu segar. Sesuai dengan namanya susu UHT merupakan produk susu yang berbentuk cair yang diproses melalui pemanasan dengan suhu yang tinggi. Pengolahan susu segar menjadi susu UHT memberikan keuntungan, salah satunya adalah mempunyai umur simpan yang panjang, yaitu kurang lebih satu tahun. Proses produksi susu Frisian Flag Coklat UHT ditangani oleh Departemen Pengolahan bagian UHT, mulai dari penerimaan susu segar sampai menjadi produk akhir susu Frisian Flag Coklat UHT.

Proses produksi susu Frisian Flag Coklat UHT dibagi menjadi beberapa tahapan utama, yaitu penerimaan susu segar dan pasteurisasi, persiapan bahan, mixing, sterilisasi, pengisian (filling) dan pengepakan (packaging).

1. Penerimaan susu segar (fresh milk) dan pasteurisasi

Susu segar yang telah lolos uji dari Departemen Quality Control (QC) diterima dari mobil tanker menggunakan flexible pipe dipompa menuju deaerator (air eliminator) secara otomatis. Fungsi deaerator tersebut adalah menghilangkan gelembung atau busa karena dapat mengganggu proses pada tahap berikutnya. Selain itu deaerator juga berfungsi untuk menstabilkan arus susu yang akan masuk ke proses selanjutnya. Pengujian susu segar meliputi uji alkohol, uji total solid, densitas (volume jenis), suhu, dan mutu organoleptik. Susu dengan uji alkohol 77 % (-) digunakan untuk proses liquid, sedangkan susu dengan uji alkohol 70 % (-) digunakan untuk proses susu kental manis. Hal ini disebabkan untuk proses liquid diperlukan susu segar dengan mutu yang lebih baik. Susu segar ini kemudian mengalami penyaringan sebanyak dua kali, pertama susu segar dilewatkan pada strainer yang bertujuan menyaring partikel dengan ukuran besar yang terbawa dalam susu seperti senar sikat serta benda logam lainnya. Sedangkan penyaring yang kedua memiliki ukuran 190μm dengan tujuan menyaring partikel kecil seperti bulu.

Susu yang lolos penyaringan kemudian mengalami pendinginan pada plate cooler sampai suhu 4oC, selanjutnya susu disimpan dalam dua buah raw milk

storage tank yang masing-masing berkapasitas 60 ton. Maksimum lama penyimpanan sementara yang diizinkan pada storage tank adalah : 1) susu dengan suhu < 6oC disimpan maksimal 24 jam, 2) susu dengan suhu 6-10oC disimpan maksimal 12 jam, dan 3) susu dengan suhu > 10oC disimpan maksimal 6 jam.

Susu segar sebelum digunakan dipasteurisasi pada suhu 90oC selama 30 detik menggunakan Plate Heat Exchanger (PHE). Setelah itu susu segar melewati dua tahap homogenisasi. Homogenisasi tahap pertama dengan tekanan 20 bar dan tahap kedua menggunakan tekanan 150 bar. Setelah homogenisasi, susu tersebut didinginkan menggunakan plate cooler hingga suhu 6oC kemudian disimpan dalam pasteurized milk storage tank. Maksimal lama penyimpanan susu pasteurisasi yang diizinkan adalah 24 jam. Susu pasteurisasi ini kemudian digunakan untuk pembuatan susu Frisian Flag Coklat UHT. Diagram alir proses penerimaan susu segar dan pasteurisasi dapat dilihat pada Lampiran 2.

2. Persiapan bahan

Bahan baku untuk membuat susu Frisian Flag Coklat UHT selain susu segar (fresh milk), terdiri atas Skim Milk Powder (SMP), gula (sukrosa), bubuk coklat (cocoa powder), vitamin, dan stabilizer. Skim Milk Powder (SMP), gula (sukrosa), dan bubuk coklat (cocoa powder) disimpan di dumper dalam bentuk sack atau karung. Sedangkan vitamin dan stabilizer disimpan di ruangan tersendiri bersuhu 16oC yang dilengkapi dengan timbangan.

Stabilizer perlu dipersiapkan secara terpisah di stabilizer tank menggunakan bantuan air panas 90oC untuk melarutkan bahan-bahan tersebut. Stabilizer tank dilengkapi dengan agitator dan pompa transfer untuk mentransfer stabilizer yang telah larut ke dalam mixing tank.

3. Mixing

Bahan-bahan seperti SMP, gula dan bubuk coklat dimasukkan dari dumper ke blender kemudian turun ke mixing tank yang dilengkapi agitator. Bahan-bahan tersebut disirkulasi dari mixing tank ke blender dan juga sebaliknya

menggunakan pompa sirkulasi hingga larut. Hal ini dilakukan dengan tujuan menyempurnakan pelarutan bahan-bahan karena blender mempunyai jalur yang sempit dan dilengkapi dengan motor. Di dalam mixing tank ditambahkan air panas pada suhu 90oC untuk membantu pelarutan.

Setelah bahan-bahan tersebut selesai disirkulasi lalu ke dalam mixing tank ditambahkan campuran dari stabilizer tank yang berisi stabilizer yang telah larut. Setelah itu dilakukan proses pengadukan di dalam mixing tank menggunakan agitator tanpa proses sirkulasi.

Dari mixing tank campuran bahan-bahan tersebut dipompa ke deaerator dan strainer, lalu ke filter dengan ukuran lubang 300 μm. Setelah itu dipompa ke plate cooler untuk didinginkan hingga suhu 6oC, dan dialirkan ke standard tank yang nantinya akan dicampur dengan susu pasteurisasi dan vitamin.

4. Sterilisasi

Campuran susu dan coklat dari standard tank dipompa menuju balance tank menggunakan pompa transfer yang selanjutnya dialirkan ke unit sterilisasi. Unit sterilisasi meliputi koil dan homogenizer. Koil merupakan tubular heat exchanger yang bertujuan untuk mensterilkan susu dengan cara pemanasan hingga suhu 142oC selama 4 detik. Homogenizer digunakan untuk

menyeragamkan ukuran partikel susu hasil mixing. Homogenisasi dengan homogenizer ini mempunyai dua tahap. Tahap pertama menggunakan tekanan 30 bar, dan tahap kedua menggunakan tekanan 250 bar.

Setelah dihomogenisasi, susu mengalami pendinginan hingga suhu 28oC

dengan alat cooling tower. Susu yang telah disterilisasi ini selanjutnya ditampung dalam aseptic tank yang berkapasitas 12 ton.

5. Pengisian dan pengepakan

Susu yang ditampung di dalam aseptic tank kemudian dialirkan ke mesin pengisi untuk selanjutnya dikemas dalam carton pack dengan mesin Combiblock dengan sistem pengemasan aseptis. Susu yang dikemas dalam carton pack memiliki volume 200 ml dan 115 ml. Kapasitas mesin Combiblock adalah 12000 pack/jam.

Carton pack untuk mengemas susu UHT harus melalui beberapa tahap sebelum proses pengisian. Pertama carton pack mengalami proses bottom sealing dengan pemanasan, lalu dedusting yang dilengkapi dengan sistem vakum untuk menghilangkan debu-debu kecil di dalam carton pack, dilanjutkan dengan pemanasan menggunakan steam bersuhu 120oC, sterilisasi

dengan H2O2, dan terakhir dikeringkan dengan pemanasan suhu 90oC sebelum

menuju proses pengisian.

Setelah dikemas, carton pack diberi kode di bagian atas kemasan. Sistem pengkodean meliputi bulan dan tahun kadaluwarsa, tanggal produksi, asal tangki, dan urutan penggunaan tangki. Untuk produk susu UHT carton pack rasa cokelat memiliki umur simpan sekitar 1 tahun. Carton pack terdiri dari enam lapisan, lapisan tersebut berurutan dari bagian dalam yaitu polietilen, bonding agent, aluminium foil, polietilen, board, dan polietilen.

Susu dalam kemasan tersebut kemudian dibawa oleh conveyor menuju downstream. Downstream ini meliputi buffer table, mesin penempel sedotan, divider machine, plastic wrapping machine dan mesin perekat karton. Diagram alir pembuatan susu Frisian Flag Coklat UHT dapat dilihat pada Lampiran 3.

V. METODOLOGI

A. OBSERVASI LAPANG

Observasi lapang dilakukan untuk mempelajari proses produksi susu Frisian Flag Coklat UHT (Ultra High Temperature) dan sistem pengendalian mutu, serta hubungannya dengan pengendalian proses secara statistik untuk menentukan ruang lingkup permasalahan yang akan dikaji. Observasi lapang ini mencakup pengamatan proses produksi serta wawancara terhadap karyawan PT. Frisian Flag Indonesia Plant Ciracas yang berhubungan dengan proses produksi susu Frisian Flag Coklat UHT serta pengendalian mutunya.

B. STUDI PUSTAKA

Studi pustaka dilakukan untuk membandingkan kondisi aktual yang ada di perusahaan dengan literatur yang berhubungan dengan ilmu yang telah dipelajari. Studi pustaka juga bertujuan untuk membantu analisis dalam pemecahan masalah yang dihadapi.

C. PENGUMPULAN DATA

Data yang dikumpulkan adalah data primer yang diambil langsung dari contoh produk susu Frisian Flag Coklat UHT. Data diperoleh melalui tahap pengambilan dan pengukuran sampel.

Sampel susu Frisian Flag Coklat UHT yang diambil adalah hasil akhir proses produksi setelah dikemas di dalam kemasan kotak combibloc, sebelum ditempeli sedotan dan sebelum dikemas ke dalam kardus. Frekuensi pengambilan sampel dilakukan setiap 4 jam sekali sebanyak 11 sampel untuk tiap line. Selama observasi untuk penelitian ini diambil 2 (dua) line produksi susu Frisian Flag Coklat UHT sehingga jumlah total sampel yang diambil per hari adalah 132 buah sampel (66 sampel tiap line).

Karakteristik sampel yang diukur adalah volume bersihnya. Pengukuran dilakukan melalui tahap penimbangan susu Frisian Flag Coklat UHT yang telah dikemas dengan kemasan kotak combibloc dikurangi volume rata-rata 10 kemasan kotak combibloc kosong yang diambil dari tempat penyimpanan kemasan kotak

combibloc yang akan masuk ke dalam filling. Penentuan pengambilan sebanyak 10 kemasan kotak combibloc kosong diuji sebelumnya menggunakan uji ANOVA (O’Mahony, 1986). Sebanyak 5, 10, 15, 20, 25, 30, 35, 40, 45 dan 50 kemasan kotak combibloc kosong ditimbang sebanyak 2 kali ulangan, selanjutnya masing-masing hasilnya dirata-rata. Data 10 kemasan kotak combibloc kosong susu Frisian Flag Coklat UHT 115 ml dapat dilihat pada Lampiran 4 dan data 10 kemasan kotak combibloc susu Frisian Flag Coklat UHT 200 ml dapat dilihat pada Lampiran 6. Selanjutnya data tersebut diuji menggunakan uji ANOVA dengan software SPSS versi 11.0. Hasil uji ANOVA dapat dilihat pada Lampiran 5 untuk kemasan kotak combibloc susu Frisian Flag Coklat UHT 115 ml dan Lampiran 7 untuk kemasan kotak combibloc susu Frisian Flag Coklat UHT 200 ml. Hasil uji ANOVA pada Lampiran 5 dan Lampiran 7 menunjukkan bahwa jumlah sampel kotak combibloc tidak berpengaruh nyata pada rata-rata bobot kotak combibloc. Hal ini berarti bahwa bobot kotak combibloc adalah seragam. Berapapun jumlah kotak yang diambil sebagai sampel akan mendapatkan bobot yang sama. Namun demikian dalam kajian ini diambil 10 kotak combibloc. Jumlah 10 buah kemasan kotak combibloc kosong diambil berdasarkan ketentuan Deperindag nomor 31/DJPDN/Kep/XI/1999 (Deperindag, 1999).

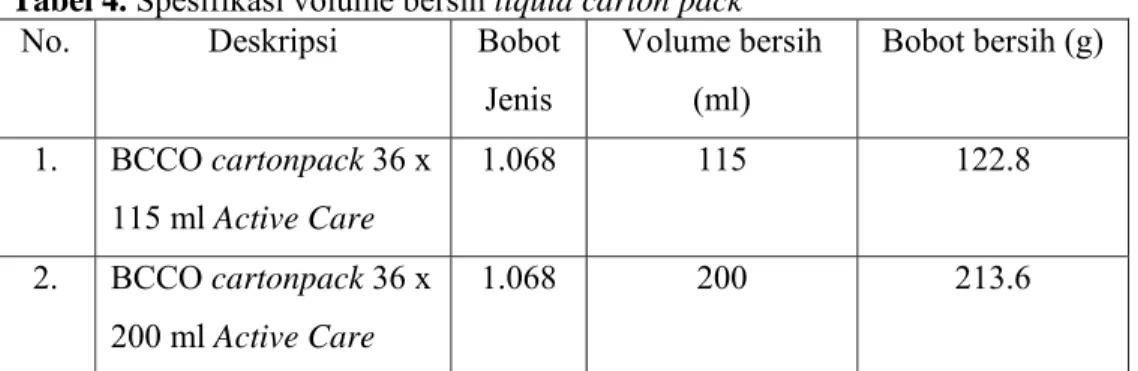

Penimbangan dilakukan menggunakan timbangan digital sehingga diperoleh bobot bersih susu Frisian Flag Coklat UHT berupa gram. Bobot (gram) yang diperoleh tersebut kemudian dibagi dengan bobot jenis susu Frisian Flag Coklat UHT seperti yang tertera pada Tabel 4 untuk mendapatkan angka volume bersihnya dalam satuan ml sesuai dengan yang tertera pada label. Daftar bobot jenis tersebut diperoleh berdasarkan spesifikasi dari Departemen Quality Control PT. Frisian Flag Indonesia Plant Ciracas, Jakarta. Bendera Cair Coklat (BCCO) merupakan kode PT. Frisian Flag Indonesia untuk susu Frisian Flag Coklat UHT.

Pengukuran volume bersih susu Frisian Flag Coklat UHT (Ultra High Temperature) dapat dilihat pada Gambar 4.