DAFTAR ISI

Halaman Judul

BAB I WATER TREATMENT PLANT ... 1

1.1 PENGENALAN WATER TREATMENT PLANT ... 1

1.1.1 Pengertian Water Treatment Plant... 1

1.1.2 Proses Water Treatment Plant di PT. PJB UP. Gresik ... 2

BAB II HIDROGEN PLANT ... 14

2.1 PENGENALANHYDROGEN PLANT ... 14

2.2 PENGERTIAN HYDROGEN PLANT ... 14

2.3 PROSES HYDROGEN PLANT ... 15

2.4 SISTEM OPERASI PADA HYDROGEN PLANT ... 21

2.4.1 Deskripsi Operasi ... 21

2.4.2 Initial Start Up... 24

2.4.3 Start Mode ... 25

2.4.4 Run Mode ... 25

2.4.5 Standby Mode... 26

2.4.6 Normal Operasi ... 26

2.4.7 Shutdown... 27

2.5 PERAWATAN PADA HYDROGEN PLANT ... 28

BAB III CHLORINATION PLANT ... 30

3.1 PENGENALAN CHLORINATION PLANT ... 30

3.1.1 Proses Chlorination Plant ... 31

3.1.2 Prewater Treatment Plant ... 33

3.1.3 Seawater Strainers ... 33

3.1.4 Seaclor System ... 34

3.1.5 Hydrogen Degassing & Dilution ... 35

3.1.7 DC Supply System... 36

3.2 SISTEM OPERASI CHLORINATION PLANT ... 37

3.2.1 Filling of The System... 37

3.2.2 Start Up ... 37

3.2.3 Shutdown ... 38

3.3 PERAWATAN CHLORINATION PLANT ... 39

BAB IV WASTE WATER TREATMENT PLANT ... 40

4.1 PENGENALAN WASTE WATER TREATMENT PLANT ... 40

4.2 JENIS-JENIS LIMBAH PLTU & PLTGU ... 40

4.2.1 Limbah Demineralizer Plant ... 41

4.2.2 Limbah Desalination Plant ... 41

4.2.3 Limbah Cair dari Internal Water Treatment ... 41

4.2.4 Limbah Pendingin Kondensor ... 41

4.2.5 Limbah Rumah Tangga ( Sewage Treatment), berasal dari WC dan Kamar Kecil. 41 4.2.6 Limbah Hidrogen Plant ... 42

4.2.7 Limbah Bahan Bakar Minyak & Pelumas ... 42

4.3 PROSES PENGOLAHAN AIR LIMBAH ... 42

4.3.1 Waste Water Storage Pond ... 42

4.3.2 pH Control Oxydation Pit ... 42

4.3.3 Mixing Pit ... 42

4.3.4 Coagulant Sedimentation Tank ... 43

4.3.5 Sludge Enrichment Tank ... 43

4.3.7 Clear Water Pit ... 43

4.3.8 Neutralizing Pit ... 43

4.4 SISTEM OPERASI WASTE WATERTREATMENT PLANT ... 43

4.4.1 Deskripsi Sistem ... 43

4.4.2 Operation Checklist ... 45

1 BAB I

WATER TREATMENT PLANT

1.1. PENGENALAN WATER TREATMENT PLANT

Water treatment plant merupakan bagian dari power plant yang bertugas untuk menyediakan air pengisi boiler dalam sebuah powerplant. Water treatment plant merupakan bagian dari sistem pengolahan air dalam pembangkit. Air yang dihasilkan oleh bagian pengolah air digunakan sebagai air penambah (make-up water) dalam siklus pembangkit, pendingin peralatan, (seperti: pelumas turbin, pompa-pompa kapasitas besar, kompresor, dll), sebagai bahan baku pada hydrogen dan chlorination plant, serta untuk kebutuhan sehari-hari (utilitas) atau biasa disebut service water.

1.1.1 Pengertian Water Treatment Plant

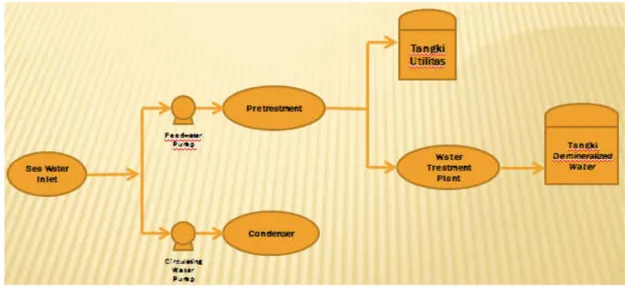

Water treatment plant menghasilkan air murni sebagai pengisi boiler. Kondisi air pada setiap kegunaan memiliki parameter yang berbeda-beda. Parameter-parameter yang digunakan antara lain adalah tingkat kekeruhan, kandungan mineral/Salt Density Index (SDI), dan lain-lain. Air yang digunakan sebagai pengisi boiler memiliki persyaratan khusus yakni bebas dari kandungan mineral (demineralized water). Gambar 1.1 memperlihatkan siklus utama pengolahan air laut.

Gambar 1.1 Siklus Utama Pengolahan Air Laut

Proses perubahan air laut menjadi air tawar dapat dilakukan dengan dua metode yakni menggunakan metode desalinasi dan metode reverse osmosis. Pada metode desalinasi, air laut dipanaskan sampai titik didihnya sehingga mengalami penguapan. Uap dari pemanasan air laut kemudian didinginkan sehingga dihasilkan air tawar. Sedangkan pada metode reverse osmosis, air

2 laut mengalami beberapa filtrasi hingga kandungan logamnya berkurang dan menjadi air tawar. Demineralized water merupakan hasil dari proses demineralisasi. Pada proses demineralisasi, air tawar hasil proses desalinasi atau proses reverse osmosis mengalami pemurnian pada mixed bed. Di dalam mixed bed, air mengalami pertukaran ion sehingga dihasilkan produk air murni (H2O)

sebagai air pengisi boiler.

1.1.2 Proses Water Treatment Plant di PT. PJB UP. Gresik

Secara umum, water treatment plant terbagi menjadi tiga bagian yakni external treatment, pretrearment, dan water treatment. Proses external treatment merupakan proses awal masuknya air laut. Air laut masuk melalui sea water inlet yang terletak di bibir pantai. Air laut mengalir melalui intake channel dan masuk kedalam circulating water pump house. Sebelum air laut masuk kedalam circulating water pump house, air laut akan mengalami beberapa penyaringan untuk membersihkan air laut dari sampah-sampah yang ikut terbawa.

a. Pre treatment

External treatment merupakan proses awal pengolahan air laut yang bertujuan untuk menyaring sampah-sampah yang terbawa air laut. Pada sea water inlet terdapat jala-jala yang ditujukan untuk menyaring sampah-sampah yang berukuran relative besar. Pada ujung sea water inlet (Circulating Water Pump House) diinjeksikan chlorine dengan kadar 0,1 ppm (part per million). Penginjeksian chlorine ini bertujuan untuk membuat biota-biota laut yang sangat kecil menjadi pingsan dan tidak menempel pada pipa-pipa. Biota laut yang menempel pada pipa-pipa akan menyebabkan pengerakan. Proses penginjeksian chlorine dilakukan secara kontinyu.

3 Air laut yang telah difilter dengan menggunakan jala-jala masih mengandung sampah-sampah kecil, agar tidak membuat kotor, menyumbat pipa, dan bahkan merusak alat-alat yang berhubungan langsung dengan air laut maka air laut dilakukan filtrasi dengan menggunakan bar screen dan traveling band screen.

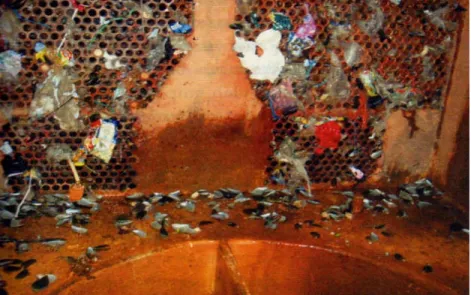

Bar Screen

Bar screen atau saringan kasar berfungsi untuk menyaring sampah atau kotoran berukuran relative besar, terutama potongan-potongan kayu, daun, plastik, dan kotoran sejenis. Bar screen harus dibersihkan secara rutin, terutama apabila kotorannya terlalu banyak. Kotoran pada bar screen yang berlebihan akan menyebabkan debit air laut yang dipompa oleh CWP pump menjadi berkurang, berkurangnya debit air laut akan menyebabkan turunnya debit air pendingin pada condenser. Berkurangnya debit air pendingin pada condenser akan menyebabkan turunnya tekanan vacuum pada condenser dan berakibat berkurangnya daya yang dapat dibangkitkan oleh PLTU.

Gambar 1.4. Bar screen

Pembersihan bar screen dilakukan secara manual, yaitu dengan diangkat dan dibersihkan dengan menggunakan tangan. Kotoran yang ada diangkat dan dibuang kemudian bar screen dibuka dan dibersihkan dengan menggunakan kain lap katun. Apabila sudah bersih, bar screen dapat dipasang kembali.

Proteksi yang dilakukan pada bar screen berupa sacrificial anode yakni dengan menggunakan Al anode dan Zn anode. Al atau Zn yang termakan oleh korosi sedangkan material baja besi (Fe) tidak termakan.

4 Travelling screen

Traveling screen atau saringan putar berfungsi sebagai penyaring kotoran-kotoran yang lolos dari bar screen. Saringan putar ini dapat dibersihkan secara otomatis dengan menggunakan spray water yang dihasilkan dari screen wash pump dan dikontrol dengan timer.Perbedaan tinggi permukaan air sebelum dan setelah saringan dapat diatur dengan menggunakan timer, salah satu yang mana tercapai terlebih dahulu.

Travelling band screen juga dilengkapi dengan proteksi katodik sama seperti bar screen yaitu aluminium anode yang dipasang pada frame.

b. Desalination plant

Desalination plant merupakan suatu unit yang berfungsi untuk mengolah air laut menjadi air tawar yang akan digunakan sebagai bahan baku produksi PLTU dengan sistem penguapan. Air tawar ini yang akan digunakan sebagai bahan baku produksi di unit PLTU (Pembangkit Listrik Tenaga Uap). Di dalam unit PLTU UP Gresik peran desalination plant sangat diperlukan untuk menyediakan kebutuhan air yang akan digunakan untuk keperluan lain :

1) Boiler/ketel PLTU UP Gresik (kebutuhan air PLTU unit 1,2,3,4, kurang lebih 650 ton/hari)

2) Pendingin mesin/peralatan 3) Pemadam kebakaran

4) Service sehari-hari (kurang lebih 200 ton/hari)

Didalam sistem kerja desalination plant, yang pertama diperhatikan adalah penurunan tekanan udara pada ruang pengolahan air (chamber/stage) yang lebih dikenal dengan vacuum. Dengan menurunnya tekanan udara pada chamber/stage, air laut tidak harus menunggu 100oC untuk menguap dan mendidih. Untuk membuat vacuum pada ruang chamber dilakukan dengan cara men-spray uap ke ruang chamber, dan uap ini nantinya akan keluar bersama udara.

Proses Desalination Plant

1) Air laut dipompa oleh sea water pump dan difilter kemudian diinjeksi anti foam untuk mencegah terjadinya buih dan diinjeksi anti scaling untuk mencegah terjadinya pengerakan. Kemudian air laut dialirkan menuju tube stage terakhir sampai ke tube stage yang pertama.

2) Selanjutnya air laut masuk ke brine heater untuk dipanaskan dengan temperature antara 96oC sampai 110oC kemudian masuk ke stage no.1 hingga stage no.30.

3) Pada waktu tersebut terjadi proses penguapan, karena adanya tertarik ke atas lebih cepat dan menyentuh pipa

laut yang temperaturnya lebih dingin sehingga terjadi kondensasi dan dinamakan distillate water.

4) Air laut yang tidak menguap dipompa dengan blowdown pump kemudian dikembalikan atau dibuang ke laut.

5) Untuk menghindari carry

dipasang demister. Hasil air kondensasi ditampung dan mengalir ke chamber distillate water, selanjutnya dipompa oleh distillate water pump menuju ke raw water modif tank kemudian ditampung di raw wate

6) Steam yang memanaskan brine heater diambilkan dari unit PLTU, kondensasi steam di brine heater dinamakan condensate water.

7) Condensate water dari

dan dialirkan kembali masuk ke evaporator selanjutnya dipompa oleh

tank.

Gambar 1.18. Alur pada

Pada waktu tersebut terjadi proses penguapan, karena adanya vacuum

atas lebih cepat dan menyentuh pipa-pipa diatasnya yang dialiri oleh air laut yang temperaturnya lebih dingin sehingga terjadi kondensasi dan dinamakan

Air laut yang tidak menguap dipompa dengan blowdown pump kemudian dikembalikan atau dibuang ke laut.

Untuk menghindari carry over antara penampungan air kondensasi dengan air laut dipasang demister. Hasil air kondensasi ditampung dan mengalir ke chamber distillate water, selanjutnya dipompa oleh distillate water pump menuju ke raw water modif tank kemudian ditampung di raw water tank (RWT).

Steam yang memanaskan brine heater diambilkan dari unit PLTU, kondensasi steam dinamakan condensate water.

dari brine heater dipompa dengan menggunakan condensate pump dan dialirkan kembali masuk ke evaporator stage no.1 sisi distillate water

selanjutnya dipompa oleh distillate water pump dan ditampung di raw water modif

Gambar 1.18. Alur pada Desalination Plant

5 vacuum uap tersebut pa diatasnya yang dialiri oleh air laut yang temperaturnya lebih dingin sehingga terjadi kondensasi dan dinamakan

Air laut yang tidak menguap dipompa dengan blowdown pump kemudian

over antara penampungan air kondensasi dengan air laut dipasang demister. Hasil air kondensasi ditampung dan mengalir ke chamber distillate water, selanjutnya dipompa oleh distillate water pump menuju ke raw water modif

Steam yang memanaskan brine heater diambilkan dari unit PLTU, kondensasi steam

condensate pump distillate water untuk raw water modif

6 Peralatan-peralatan desalination plant

1) Sea water pump, adalah pompa yang berfungsi sebagai penyedia air laut yang akan diproses di desalination plant dan juga dipakai untuk proses vacuum unit.

2) Starting ejector, adalah peralatan yang berfungsi untuk menghisap udara atau membuang gas-gas yang ada didalam chamber untuk mempercepat proses penguapan air laut.

3) Condensate pump, adalah pompa yang berfungsi untuk memompa air kondensasi dari brine heater.

4) Distillate water pump, adalah pompa yang berfungsi untuk memompa air hasil dari proses desalination plant (distillate water) untuk dimasukkan ke RWT (Raw Water Tank)

5) Blow down pump, adalah pompa yang berfungsi untuk memompa sisa air laut yang tidak bisa menguap (tidak bisa diproses lagi) untuk dibuang ke laut lagi.

6) Chemical injection pump, adalah pompa yang berfungsi untuk menginjeksikan bahan kimia anti foam dan anti scaling.

Air laut panas (brine heater) tersebut pada ruangan evaporator dikondensasikan dengan bantuan alat pembuat vacuum yang disebut ejector, sehingga terjadi perubahan fase dari fase uap menjadi fase air yang dinamakan air distillate.

Pada brine heater terjadi perubahan fase uap ke fase air yang dinamakan air condensate, sebagian air condensate dipompa dan disemprotkan dalam bentuk spray pada auxiliary steam brine heater yang bertujuan untuk menjaga temperatur auxiliary steam.

Gambar 1.20. Desalination Plant

Pada bagian ini mulai terjadi banyak permasalahan, karena air laut penuh dengan polutan-polutan. Masalah-masalah yang sering dijumpai pada pengoperasian desalination plant diantaranya

7 berkembangnya biota laut atau kerang pada tube, pengerakan (scaling), korosi, dan foaming (pembusaan).

Pengerakan (scaling) merupakan masalah yang paling banyak menimbulkan kerugian, karena terjadi pada pipa-pipa brine heater. Akibatnya dapat terjadi penurunan produk, karena menurunnya kapasitas pertukaran panas. Selain itu terjadi proses korosi dibawah deposit (kerak).

Pengerakan dapat terjadi karena adanya kandungan bahan mineral tertentu pada air laut dan adanya reaksi kimia selama proses penguapan (evaporasi). Proses pengerakan dapat diatasi dengan membatasi temperature brine dan menambah bahan kimia inhibitor yang berfungsi mencegah terjadinya pengerakan. Kedua cara tersebut dapat dilaksanakan secara bersamaan.

Reaksi primer :

2HCO3 → CO2 + CO3- + H2O

H2O + CO3- → 2OH + CO2

Reaksi sekunder :

Mg+2 + 2OH → Mg(OH)2 (Brucite)

(pada temperature dan pH tinggi) (mengendap) Ca+2 + CO3- → CaCO3 (mengendap)

Ca2+2 + SO4- → CaSO4 (Anhydrite)

• Anhydrite biasanya tidak menimbulkan masalah dan kurang larut pada temperature tinggi, tapi memerlukan waktu yang lama untuk mengendap atau membentuk kerak.

• Hemydrate (CaSO4 x 0,5H2O) mengendap seketika begitu terbentuk dan paling sering

ditemukan pada kerak evaporator

• Dehydrate (CaSO4.2H2O) kelarutannya relative lebih baik dibandingkan lainnya.

• Komponen pembentuk kerak lainnya adalah Mg6Fe(CO3)3.4H2O, SiO2, CaSiO3, atau

MgSiO3

Tahapan pembentukan kerak adalah pertama pembentukan CO3- dan OH-, kemudian akan

mencapai titik jenuhnya pada temperature tinggi. Kedua, pembentukan inti kristal (nucleation). Dan ketiga, pertumbuhan kristal. Pada tahap ketiga ini anion dan kation bergerak secara diffusi menuju inti kristal dan bergabung dalam lattice atau terjadi pertumbuhan kristal.

8 Untuk mencegah terjadinya pengerakan (scale inhibitor) dengan cara menambahkan antiscale agent ke dalam air laut. Selama ini dikenal beberapa scale inhibitor yang biasa digunakan yaitu H2SO4 dan inhibitor ambang batas (threshold inhibitor).

Ada tiga jenis threshold inhibitor, yaitu polyphosphate, phosphate, dan polycarboxylic. Cara kerjanya dengan berfungsi sebagai growth inhibitor (pembatas pertumbuhan), menghambat dan menghentikan pertumbuhan yang terjadi pada kristal. Hasilnya pertumbuhan kristal diluar kebiasaannya, sehingga dihasilkan kristal bulat dan tidak mudah menempel sebagai kerak. Selain itu berfungsi pula sebagai dispersant, yaitu partikel padat seperti lumpur, debu, dan kristal CaCO3

dipertahankan dalam bentuk suspense, sehingga dengan demikian mencegah terbentuknya endapan yang mengerak.

Kriteria pemilihan bahan kimia sebagai antiscale agent adalah :

1. Bahan kimia yang mempunyai kemampuan mendistorsi kristal. Mekanismenya dengan meningkatkan daya kelarutan kristal tersebut, dan mengubah bentuk struktur pertumbuhan kristal. Proses tersebut terjadi karena adanya bahan polimer yang mempunyai bentuk tidak teratur dan masuk kedalam kisi-kisi kristal, yang dapat menahan terjadinya endapan yang mempunyai sifat struktur kimia yang getas dank keras.

2. Bahan kimia harus mempunyai sifat dispersant. Mekanismenya dapat mengabsorbsi atau menyerap pada permukaan kristal dan memberikan muatan-muatan sejenis pada kristal tersebut, akibatnya partikel tetap tinggal diam sebagai suspensi.

3. Bahan kimia harus mempunyai sifat sequestren. Mekanismenya dengan mencegah ion dari keadaan normal, dengan cara membentuk senyawa ion komplek.

Air hasil distilasi ataupun reverse osmosis disimpan dalam raw water tank. Kualitas air hasil distilasi harus memenuhi parameter-parameter yang telah ditentukan. Parameter-parameter yang dipertahankan dari hasil proses distilasi antara lain

Condensate :

CL- = <1000 ppb

Conductivity = <20 us/cm

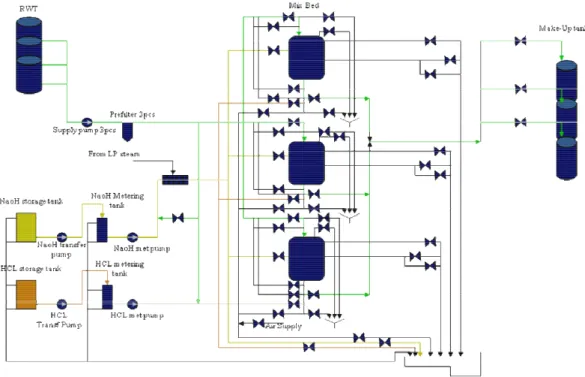

c. Demineralalization

Air murni yang merupakan produk akhir dari desalination ataupun reverse osmosis plant, kemurniannya belum 100% karena masih mengandung polutan-polutan garam

9 diantaranya CO3. Selain itu masih mengandung basa yang tidak stabil, diantaranya NH4OH,

yang selalu terbawa uap air dalam proses distilasi. Selain itu, masih terbawa garam-garam akibat proses carry over diantaranya SiO2 dan NaCl.

Pada destilate water tersebut harus dilakukan treatment lagi, dengan harapan agar gas-gas yang terbawa air distillate sebagian dapat menguap. Caranya dengan memasukkan bahan baku ke dalam storage tank atau raw water tank, hingga mendekati suhu ambient (dari 40oC hingga dibawah suhu 30oC). Demineralisasi ialah proses penghilangan mineral-mineral yang terlarut di dalam air, umumnya mempergunakan media penukar ion yang dibedakan atas muatan listrik yang terkandung di dalamnya menjadi penukar kation dan penukar Anion. Hasil dari demineralisasi akan dihasilkan air murni H2O.

Jenis penukar ion :

• Synthetic, bahan dasar silico-aluminat (bentonit) • Bahan dasar zat organic polymer (resin)

Karakteristik penukar ion :

• Tidak boleh larut dalam air

• Diameter 0.5~1.5 mm (untuk memperbesar luas permukaan) • Mempunyai sifat mudah bertukar ion

Alat penukar ion (ion exchanger) sering disebut juga mixed bed dimana ada dua metode sistim demineralisasi dengan mempergunakan resin, yaitu :

1) Single bed demineralizer 2) Mixed-bed demineralizer

Dalam materi ini akan dibahas sistem penukar ion dengan metode mixed-bed demineralizer. Air destilat dipompakan dengan mempergunakan destillate water booster pump, masuk kedalam kolom mixed-bed yang berisi resin kation dan anion (tercampur homogen).

Pada waktu melewati resin terjadi pengambilan ion-ion yang menjadi pengotor yang terlarut dalam air destilat, ion positif diambil oleh resin cation dan ion negatif diambil oleh resin anion. Setelah melewati resin di dalam kolom resin, air keluar dari bagian bawah sebagai air produk mixed-bed demineralizer yang merupakan air bebas mineral disebut air demin (demine water), selanjutnya ditampung di dalam demine tank yang akan dipergunakan sebagai air pengisi ketel (boiler feedwater) atau sebgai air penambah (make-up water).

10 Gambar 1.23. Diagram Reaksi Kimia dalam Mixed Bed

Reaksi pertukaran kation dan anion sebagai berikut. 1) Reaksi kation selama water treatment beroperasi :

(R-H2) + Ca(HCO3)2 → (R-Ca) + 2H2CO3 (R-H2) + Mg(HCO3)2 → (R-Mg) + 2H2CO3 (R-H2) + CaSO4 → (R-Ca) + H2CO4 (R-H2) + MgSO4 → (R-Mg) + H2SO4 (R-H2) + MgCl2 → (R-Mg) + 2HCl (R-H2) + 2NaCl → (R-Na2) + 2HCl

(R-H2) + Na2SiO3 → (R-Na2) + H2SiO3

2) Reaksi anion selama water treatment beroperasi

(R-OH) 2 + H2SO4 → (R-SO4) + 2H2O

(R-OH) + HCl → (R-Cl) + H2O

(R-OH) 2 + H2CO3 → (R-CO3) + 2H2O

(R-OH) 2 + H2SiO3 → (R-SiO3) + 2H2O

Resin yang dipergunakan selama pengoperasian mixed-bed mempunyai kapasitas penukaran (exchange capacity) yang terbatas, sehingga setelah dioperasikan pada volume tertentu resin akan mengalami kejenuhan, untuk mengembalikan resin pada kondisi semula sehingga siap dipergunakan kembali maka resin harus diregenerasi.

Regenerasi adalah mengaktifkan kembali resin yang sudah jenuh menjadi seperti semula. Caranya dengan melakukan injeksi HCL dan NaOH pada resin, sehingga R-C (Resin

Cation) yang jenuh dapat bereaksi dengan HCl menjadi R dengan R-A (Resin Anion) menjadi R

regenerasi terlebih dahulu harus diencerkan. HCl dari 8%, sedangkan NaOH dari 40% harus diencerkan menjadi 4 yang tidak terpakai dibuang bersama air buangan ke netralisasi

(a)

Gambar 1.24. (a) Resin

Regenerasi dilakukan berdasarkan kejenuhan resin. Indikasinya adalah nilai conductivity. Apabila nilai conductivity menunjukkan nilai 0,9 harus segera dilaksanakan regenerasi. Sering tidaknya proses regenerasi tergantung kualitas

polutan pada proses destilasi dan prose alami. Apabila

mungkin tidak sampai 1 minggu harus sudah diregenerasi. Nilai conductivity dibawah 25, apabila conductivity mencapai 25 regenerasi lebih cepat dila

bila conductivity masih 10, regenerasi biasanya masih lama. Pada musim hujan polutan polutan yang terbawa berjumlah banyak antara lain CO

dari pabrik-pabrik disekitar lingkungan. Apabila conductivity naik, otomatis produk lagi akan tetapi dibuang.

setting menjadi 0,9 untuk melindungi sistem apabila sistem kontrol tidak dapat bekerja sempurna. Apabila conductivity mencapai 0,8 maka operator harus waspada, dan bila naik menjadi 0,9 harus langsung dihentikan untuk dilakukan regenerasi kembali.

Proses regenerasi diatur oleh sistem kontrol yang bekerja secara otomatis, dan memberikan indikasi bahwa cycle

kualitas hasil yang jelek atau terjadi kelainan, akan dilakukan

Artinya bila produk dari hasil regenerasi setelah diukur ternyata conductivity masih tinggi, Cation) yang jenuh dapat bereaksi dengan HCl menjadi R-H kembali, dan NaOH bereaksi A (Resin Anion) menjadi R-OH kembali. HCl dan NaOH yang digunakan untuk regenerasi terlebih dahulu harus diencerkan. HCl dari tank 32% harus diencerkan menjadi 7 8%, sedangkan NaOH dari 40% harus diencerkan menjadi 4-6%. Konsentrasi HCl dan NaOH yang tidak terpakai dibuang bersama air buangan ke netralisasi tank.

(b) Gambar 1.24. (a) Resin Kation (b) Resin Anion

Regenerasi dilakukan berdasarkan kejenuhan resin. Indikasinya adalah nilai conductivity. Apabila nilai conductivity menunjukkan nilai 0,9 harus segera dilaksanakan regenerasi. Sering tidaknya proses regenerasi tergantung kualitas raw water, yaitu kandungan polutan pada proses destilasi dan prose alami. Apabila raw water banyak mengandung polutan, mungkin tidak sampai 1 minggu harus sudah diregenerasi. Nilai conductivity

dibawah 25, apabila conductivity mencapai 25 regenerasi lebih cepat dilaksanakan sedangkan bila conductivity masih 10, regenerasi biasanya masih lama. Pada musim hujan polutan polutan yang terbawa berjumlah banyak antara lain CO2, ammonia, dan polutan yang berasal

disekitar lingkungan.

aik, otomatis valve akan memerintahkan untuk tidak memasukkan produk lagi akan tetapi dibuang. Sebenarnya conductivity yang diijinkan adalah 1, tetapi di setting menjadi 0,9 untuk melindungi sistem apabila sistem kontrol tidak dapat bekerja la conductivity mencapai 0,8 maka operator harus waspada, dan bila naik menjadi 0,9 harus langsung dihentikan untuk dilakukan regenerasi kembali.

Proses regenerasi diatur oleh sistem kontrol yang bekerja secara otomatis, dan memberikan indikasi bahwa cycle regenerasi bekerja sesuai spesifikasi. Apabila diperoleh kualitas hasil yang jelek atau terjadi kelainan, akan dilakukan regenerasi

Artinya bila produk dari hasil regenerasi setelah diukur ternyata conductivity masih tinggi, 11 i, dan NaOH bereaksi OH kembali. HCl dan NaOH yang digunakan untuk 32% harus diencerkan menjadi

7-ntrasi HCl dan NaOH

Regenerasi dilakukan berdasarkan kejenuhan resin. Indikasinya adalah nilai conductivity. Apabila nilai conductivity menunjukkan nilai 0,9 harus segera dilaksanakan , yaitu kandungan banyak mengandung polutan, mungkin tidak sampai 1 minggu harus sudah diregenerasi. Nilai conductivity raw water harus ksanakan sedangkan bila conductivity masih 10, regenerasi biasanya masih lama. Pada musim hujan

polutan-, ammoniapolutan-, dan polutan yang berasal

akan memerintahkan untuk tidak memasukkan conductivity yang diijinkan adalah 1, tetapi di setting menjadi 0,9 untuk melindungi sistem apabila sistem kontrol tidak dapat bekerja la conductivity mencapai 0,8 maka operator harus waspada, dan bila naik

Proses regenerasi diatur oleh sistem kontrol yang bekerja secara otomatis, dan regenerasi bekerja sesuai spesifikasi. Apabila diperoleh regenerasi secara manual. Artinya bila produk dari hasil regenerasi setelah diukur ternyata conductivity masih tinggi,

perlu dilakukan regenerasi secara manual. Proses regenerasi secara manual urutan bisa dilompati dan waktunya dapat disesuaikan dengan kebutuhan.

Gambar 1.25. Piping

Regenerasi secara otomatis sudah terprogram dan tidak dapat diubah sesuai dengan kebutuhan. Karena itu dapat dilakukan regenerasi manual, yang prosesnya dilakukan oleh operator dan diawasi oleh bagian kimia. Regenerasi secara otomatis tidak tepat digunakan

baru, karena resin yang masih baru masih ada kulitnya, dan untuk mengelupas kulit tersebut harus dilaksanakan backwash lebih lama dengan pressure rendah, karena pressure tinggi dapat menyebabkan resin menjadi terbuang. Pada regenerasi oto

menit dan belum cukup lama untuk memisahkan resin baru dari kulitnya. Karena itu pada regenerasi manual proses backwash

Air hasil dari proses demineralisasi ditampung dalam make up water tank. Air demineralisasi nantinya digunakan sebagai air penambah pengisi boiler. Make up water diisikan ke sistem aliran air boiler melewati hot well pada condenser.

1.2. TROUBLE SHOOTING

Berikut ini merupakan masalah-masalah yang sering terjadi pada

regenerasi secara manual. Proses regenerasi secara manual urutan bisa dilompati dan waktunya dapat disesuaikan dengan kebutuhan.

Piping Diagram dari Water Treatment Plant

Regenerasi secara otomatis sudah terprogram dan tidak dapat diubah sesuai dengan kebutuhan. Karena itu dapat dilakukan regenerasi manual, yang prosesnya dilakukan oleh operator dan diawasi oleh bagian kimia. Regenerasi secara otomatis tidak tepat digunakan

baru, karena resin yang masih baru masih ada kulitnya, dan untuk mengelupas kulit tersebut harus lebih lama dengan pressure rendah, karena pressure tinggi dapat menyebabkan resin menjadi terbuang. Pada regenerasi otomatis proses backwash hanya selama 30 menit dan belum cukup lama untuk memisahkan resin baru dari kulitnya. Karena itu pada

diubah menjadi 1 jam.

Air hasil dari proses demineralisasi ditampung dalam make up water tank. Air demineralisasi nantinya digunakan sebagai air penambah pengisi boiler. Make up water diisikan ke sistem aliran air boiler melewati hot well pada condenser.

masalah yang sering terjadi pada desalination plant.

12 regenerasi secara manual. Proses regenerasi secara manual urutan-urutannya

Regenerasi secara otomatis sudah terprogram dan tidak dapat diubah sesuai dengan kebutuhan. Karena itu dapat dilakukan regenerasi manual, yang prosesnya dilakukan oleh operator pada resin-resin baru, karena resin yang masih baru masih ada kulitnya, dan untuk mengelupas kulit tersebut harus lebih lama dengan pressure rendah, karena pressure tinggi dapat hanya selama 30 menit dan belum cukup lama untuk memisahkan resin baru dari kulitnya. Karena itu pada

Air hasil dari proses demineralisasi ditampung dalam make up water tank. Air demineralisasi nantinya digunakan sebagai air penambah pengisi boiler. Make up water diisikan ke

13

NO PERMASALAHAN PENYEBAB LANGKAH ANTISIPASI/

1 Motor valve (MOV) macet

Berat, lama tidak operasi.

Sebelum desal dioperasikan lakukan buka tutup secara manual.

2 Desal trip (tekanan steam terlalu tinggi atau terlalu rendah).

Gangguan boiler dan Auxiliary steam

Amati presure steam inlet desal, lakukan pengaturan auto, jika tidak lakukan pengontrolan secara manual.

3. Alarm sea water flow low

Strainer discharge sea water desal pump kotor Strainer inlet desal

kotor, DP tinggi

Lakukan operasi manual sampai alarm dapat di reset

Change over strainer dan bersihkan manual.

4 Vacum tidak dapat tercapai (lama > 40 menit)

Masih ada valve terhubung chamber yang terbuka

Kebocoran vent ejector

Check dan pastikan semua valve terhubung chamber tertutup

Shutdown, dan lakukan perbaikan 5 Conduktivity tinggi Air laut berbusa

Kerusakan demister Kemungkinan terdapat

kebocoran

Injeksi bahan kimia anti foaming Shutdown dan perbaiki demister

Shutdown, check kebocoran dan plug pipa yang bocor

6 Destilate dumper control valve fault

Tekanan udara

instrumen turun,

Kondisi control valve masih lokal manual Tidak mau open karena gangguan isntrumen control

Check lakukan pemulihan Posisikan auto

Lakukan shut down dan perbaiki control valve

7 Temperature effect 1st high

Temperature steam terlalu tinggi .

Flow sea water inlet effect 1st terlalu rendah (biasanya alrm low level)

• Buka sprai water sampai bisa di reset. • Check flow effect 1st jika

alarm/kurang dari 16 m/jam, check dan atur pembukaan valve sea water inlet effect 1st

8. Differensial

Temperature antara Inlet dan outlet sea water pada heat rejection tinggi

Kemungkinan pipa heat rejection kotor yang diakibatkan deposit maupun kerak

Shut down dan lakukan pembersihan dengan mechanical cleaning atau dengan chemical cleaning

9 Kadar Total Iron (Fe) pada outlet produk destilat trend tinggi

Zink katodik sudah habis, atau kurang berfungsi, biasanya zink catodik diganti setiap 1 th sekali.

• Shut down dan lakukan penggantian zink catodik yang baru.

10. pH air produk destilat rendah

Unsur halogenida dan karbonat ikut terbawa pada uap

• Lakukan pemilihan material yang tahan seperti stailess atau PVC • Injeksi basa

14 BAB II

HYDROGEN PLANT

2.1 PENGENALAN HYDROGEN PLANT

Hidrogen adalah gas tak berwarna, ringan dan dapat dipakai untuk pembuatan amonia, methanol, dan perhidrol. Hidrogen juga dapat dipakai sebagai bahan hidrogenerasi minyak nabati dan bahan bakar roket, tidak bersifat toksik (aspiksian biasa), tetapi dalam udara amat mudah terbakar atau meledak karena pengaruh panas.

Pada unit PLTU, gas hydrogen diproduksi dalam hydrogen plant dan berfungsi sebagai pendingin generator. Penghirupan gas hydrogen pada manusia tidak menyebabkan gangguan kesehatan, kecuali sesak napas karena terjadi kekurangan oksigen. Gas hydrogen berbahaya apabila kadar oksigennya tinggi (>18%) dalam ruang terbuka. Bahaya aspiksian rendah karena berat jenis hydrogen jauh lebih rendah daripada udara. Sifat dari gas hydrogen antara lain :

1) Amat mudah meledak karena panas, nyala api, atau panas akibat sinar matahari, demkian juga bila kontak dengan udara, oksigen, dan chlor.

2) Daerah mudah terbakar (LFL-UFL) = 4,1 – 74,2% 3) Titik bakar = 585 oC

4) Gas bertekanan tinggi atau termampatkan mudah terbakar aliran cepat dari nozel atau lubang akan menyala dengan sendirinya.

Penjelasan singkat berikut merupakan hydrogen plant pada PT. PJB UP. Gresik. Hydrogen plant pada PT. PJB UP. Paiton dan yang lain tidak dibahas dalam buku ini. Hal ini dikarenakan hydrogen plant pada unit pembangkit yang lain mempunyai prinsip kerja yang hampir sama, yang membedakan adalah spesifikasi teknik seperti tekanan, temperatur, laju aliran, dan lain-lain.

2.2 PENGERTIAN HYDROGEN PLANT

Berhasilnya suatu sistem operasi dari pembangkit sangat bergantung terhadap kinerja dari generator yang menghasilkan keluaran listrik yang sesuai. Generator merupakan mesin konversi energi yang mengkonversikan energi mekanik menjadi energi listrik. Proses pengkonversian dari energi mekanis (gerak) menjadi energi listrik akan timbul panas akibat dari GGL induksi kumparan-kumparan dalam generator. Panas yang timbul harus dijaga pada suhu sekitar 50oC hingga 75oC. Panas yang berlebihan pada generator akan mengurangi efisiensi kinerja dari generator.

15 Selainmengurangi efisiensi kinerja generator, panas berlebih juga akan menyebabkan kerusakan pada generator seperti terbakarnya kumparan-kumparan pada stator.

Ada tiga jenis pendingin generator yang biasa digunakan yakni udara, hidrogen, dan air. Pemilihan jenis pendingin yang digunakan didasarkan pada kapasitas generator. Udara digunakan sebagai pendingin generator kapasitas rendah yakni dibawah 100 MW, sedangkan hidrogen digunakan sebagai pendingin generator kapasitas menengah yakni daya antara 100 MW hingga 700 MW. Air digunakan sebagai pendingin hidrogen dengan kapasitas tinggi yakni diatas 700 MW.

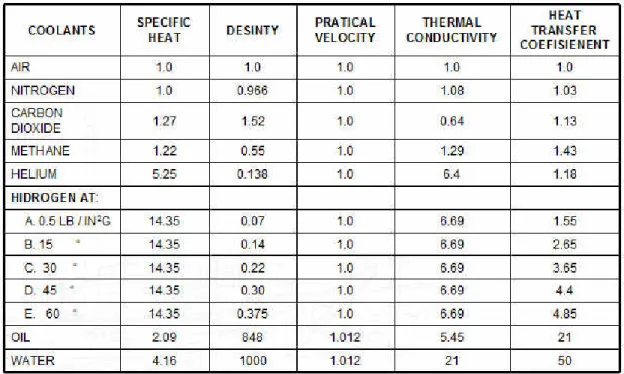

Tabel 2.1. Properties dari Beberapa Jenis Pendingin (Coolants)

Gas hidrogen digunakan sebagai pendingin generator dikarenakan memiliki beberapa keuntungan antara lain :

1) Dibutuhkan daya kecil untuk mengalirkan hidrogen karena memiliki density yang rendah 2) Memiliki koefisien heat transfer yang baik sehingga kumparan dapat dibebani lebih besar 3) Umur mesin bertambah lama

4) Kebisingan generator berkurang.

2.3 PROSES HYDROGEN PLANT

Dasar dari sistem hidrogen plant melibatkan dua peralatan utama yakni hydrogen generator dan power supply. Hidrogen generator terdiri dari peralatan mekanikal dan sistem perpipaan pendukung proses elektrolisis. Sistem kontrol dan instrument terletak didekat generator. Panel

kontrol menunjukkan kondisi proses dan data informasi untuk efisiensi dari sistem oper supply terdiri dari peralatan-peralatan untuk mengubah input power AC menjadi power DC proses elektrolisis. Power supply pada pemasangannya terpisah dari hydrogen generator.

Gambar 2.1. Module

Proses pada hidrogen plant

sebagai pembersih awal, dan air pendingin untuk membuang panas akibat proses elektrolisis. Dengan inputan awal, sistem akan menghasilkan hidrogen pada 100 PSIG (7.0 kg/cm

elektrolisis akan dihasilkan dua produk yakni hidrogen (H dihasilkan dibuang ke udara, oksigen yang dihasilkan rata

dihasilkan. Generator pada sistem hidrogen yang lengkap harus memil

nitrogen, cooling water, electrical power input, dan sistem perpipaan untuk mendistribusikan gas hidrogen dan memisahkan antara hidrogen dan oksigen ke udara.

Terdapat perbedaan sistem hidrogen plant pada PLTU dan PLTGU. Pada PLTGU sistem plant yang lebih rumit daripada hidr

dilengkapi sistem kompressor, gas holder, dan lain

lebih besar daripada tekanan gas hidrogen pada PLTU. Tekanan kg/cm2.

kontrol menunjukkan kondisi proses dan data informasi untuk efisiensi dari sistem oper peralatan untuk mengubah input power AC menjadi power DC

pada pemasangannya terpisah dari hydrogen generator.

Gambar 2.1. Module Elektrolisis pada Hidrogen Plant

plant memerlukan air demineralisasi sebagai bahan baku, nitrogen sebagai pembersih awal, dan air pendingin untuk membuang panas akibat proses elektrolisis. Dengan inputan awal, sistem akan menghasilkan hidrogen pada 100 PSIG (7.0 kg/cm

elektrolisis akan dihasilkan dua produk yakni hidrogen (H2) dan oksigen (O2). Oksigen yang

dihasilkan dibuang ke udara, oksigen yang dihasilkan rata-rata 1,5 kali dari hidrogen yang dihasilkan. Generator pada sistem hidrogen yang lengkap harus memiliki supply

, electrical power input, dan sistem perpipaan untuk mendistribusikan gas hidrogen dan memisahkan antara hidrogen dan oksigen ke udara.

Terdapat perbedaan sistem hidrogen plant pada PLTU dan PLTGU. Pada PLTGU

sistem plant yang lebih rumit daripada hidrogen plant pada PLTU. Hidrogen plant pada PLTGU dilengkapi sistem kompressor, gas holder, dan lain-lain. Tekanan gas hidrogen pada PLTGU jauh lebih besar daripada tekanan gas hidrogen pada PLTU. Tekanan gas hidrogen pada PLTGU 26

16 kontrol menunjukkan kondisi proses dan data informasi untuk efisiensi dari sistem operasi. Power peralatan untuk mengubah input power AC menjadi power DC pada

pada pemasangannya terpisah dari hydrogen generator.

memerlukan air demineralisasi sebagai bahan baku, nitrogen sebagai pembersih awal, dan air pendingin untuk membuang panas akibat proses elektrolisis. Dengan inputan awal, sistem akan menghasilkan hidrogen pada 100 PSIG (7.0 kg/cm2). Pada proses ). Oksigen yang rata 1,5 kali dari hidrogen yang supplying feedwater, , electrical power input, dan sistem perpipaan untuk mendistribusikan gas

Terdapat perbedaan sistem hidrogen plant pada PLTU dan PLTGU. Pada PLTGU memiliki ogen plant pada PLTU. Hidrogen plant pada PLTGU lain. Tekanan gas hidrogen pada PLTGU jauh gas hidrogen pada PLTGU 26

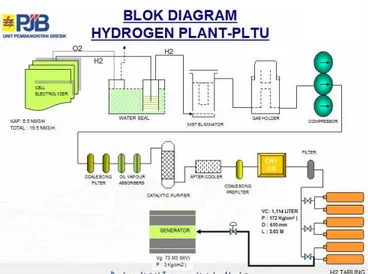

17 Gambar 2.2. Blok Diagram Hydrogen Plant pada PLTGU

Proses pada hidrogen plant diawali dengan elektrolisis air murni pada elektrolizer. Proses elektrolisa pada air murni memiliki efesiensi yang sangat rendah, hal ini dikarenakan air memiliki konstanta ionisasi yang rendah. Untuk meningkatkan efisiensi dari elektrolisa ditambahkan KOH dalam air. KOH digunakan sebagai katalis yang mempercepat proses elektrolisa. Hasil dari proses elektrolisa akan dihasilkan gas hidrogen (H2) dan gas oksigen (O2). Gas hidrogen yang dihasilkan

dari elektrolisis akan dipisahkan dari titik air oleh mist separator. Setelah dipisahkan dari titik air, gas hidrogen akan disimpan pada gas holder.

Gambar 2.3. Proses pada Modul Elektrolis Hidrogen Plant Electrolysis module

18 Hidrogen plant didesain untuk bekerja secara otomatis. Ketika kondisi operasi awal dilakukan dengan sistem pada tekanan rendah, secara otomatis sistem akan melakukan proses start up secara bertahap hingga tekanan siap untuk menyalurkan gas. Produksi gas rata-rata tergantung dari kebutuhan sistem hingga mencapai kapasitas produksi maksimum dari generator. Apabila penyaluran gas hidrogen tidak diperlukan, sistem akan kembali ke tekanan pada saat kondisi stand by dimana gas telah siap untuk disalurkan. Semua parameter penting harus dipantau secara terus menerus. Sebagai contoh ketika kondisi operasi menyimpang dari batas yang telah ditentukan, sistem akan shutdown secara otomatis. Jika sistem hydrogent plant dalam keadaan mati, sistem akan kembali pada tekanan awal dimana sistem start up.

Hydrogen plant telah didesain untuk bekerja pada kondisi aman dan reliable. Meskipun preventive maintenance juga sangat penting dilakukan untuk menjaga reliability sistem. Ketika terjadi masalah pada sistem hidrogen, sistem kontrol akan memberitahukan penyebab dan letak bagian yang mengakibatkan sistem hydrogen plant mengalami shutdown.

ELECTROLYTE

Elektrolisis pada air murni sangat tidak efisien, hal ini disebabkan konstanta ionisasi sangat rendah dan hambatan elektrik relatif besar. Elektrolisis dari alkaline water menggunakan aqueous alkaline kuat untuk mendapatkan ion (OH-) dan meminimalkan hambatan elektrik antar electrode. Ketika tegangan diberikan dan arus DC mengalir antara dua elektrode, terjadi reaksi electrochemical pada kedua elektrode.

Reaksi kimia pada anode

4OH-→ O2 + 2H2O + 4E -Reaksi kimia pada katode

4H2O + 4E-→ 2H2 + 4OH -Reaksi keseluruhan

2H2O → 2H2 + O2

Laju reaksi rata-rata berbanding lurus dengan pertambahan arus yang mengalir diantara dua elektrode. Untuk memudahkan terjadinya reaksi kimia antara dua electrode digunakan KOH, dimana 25 persen beratnya adalah potassium hydroxide. Specific gravity adalah 1,236 pada suhu 20oC.

• Electrolysis module

Peralatan utama dari generator hidrogen adalah modul elektrolisis. Modul elektrolisis merupakan tempat terjadinya proses pemisahan H2O menjadi komponen penyusunnya. Modul

19 elektrolisis terlihat sederhana pada bagian luar tetapi proses yang terjadi didalamnya sangat komplek. Penyusunan modul membutuhkan toleransi yang sangat kecil dan membutuhkan peralatan khusus untuk perakitan maupun pembongkaran.

Modul elektrolisis tersusun dari electrolysis cells dimana hidrogen dan oksigen diproduksi pada permukaan elektrode yang terpisah. Setiap elektrolisis cell terdiri dari sebuah elektrode hidrogen dan flow screen, sebuah membran, dan sebuah elektrode oksigen dan flowscreen oksigen. Elektrode setiap cell dipisahkan oleh sebuah porous matrix material saturated. Ketika matrix material dalam keadaan basah akan menghasilkan membran penahan yang mencegah timbulnya gas dari recombining. Cell tipis didalam modul dihubungkan dihubungkan dengan tegangan listrik menggunakan plat bipolar. Semua cell dirapatkan diantara dua plat besar dengan menggunakan 16 tie rods sebagai pemisah.

• Subsistem Elektrolit

Elektrolit bersirkulasi secara kontinyu dalam sistem loop perpipaan. Perputaran siklus meliputi reservoir, filter, circulating pump, heat exchanger, flow switch, temperatur sensor, dan modul. Sirkulasi dari elektrolit memungkinkan untuk menyuplai air secara terus menerus ke tiap cell dalam modul elektrolisis sementara air menghilangkan panas dari proses. Oksigen yang diproduksi ditiap cell dibawa oleh elektrolit dan dipisahkan di reservoir. Elektrolit didinginkan didalam heat exchanger dan padatan yang terbawa dihilangkan dalam filter. Flow switch dan sensor temperatur digunakan untuk memonitor laju aliran elektrolit beserta temperaturnya. Sistem akan mati ketika laju aliran elektrolit rendah maupun temperatur elektrolit tinggi.

• Pompa KOH

Elektrolit dapat bersirkulasi karena dipompa oleh pompa sentrifugal yang dikopling secara elektromagnet. Pompa centrifugal digunakan karena dapat digunakan untuk operasi secara kontinyu dan dalam jangka waktu yang lama. Penggunaan kopling magnetik antara motor pompa dengan impeler pompa dapat menghindarkan dari kebocoran ketika beroperasi dengan menghilangkan rotating seals pada poros pompa. Seluruh komponen dari pompa terbuat dari stainless steel kecuali permukaan bantalan. Bantalan dari impeller terpbuat dari campuran carbon dengan thermoplastic yang berputar pada poros keramik. Diperlukan inspeksi secara berkala pada permukaan bantalan dalam melakukan preventive maintenance. Laju aliran

20 nominal dari KOH antara 8 hingga 11 GPM tergantung dari ukuran modul elektrolisis dan kondisi dari filter elektrolit.

• KOH Reservoir

Reservoir merupakan tempat penyimpanan KOH berupa stainless steel pressure vessel. Tiga buah clamp pada bagian atas dan bawah menyediakan tempat untuk level sensor dan filter dalam reservoir. Reservoir terletak diatas dari pompa KOH mensuplai kebutuhan pada waktu start up pompa dan operasi. Oksigen dan elektrolit yang kembali dari modul elektrolisis dipisahkan pada KOH reservoir. Make up feedwater pada sistem ditambahkan pada bagian KOH reservoir.

• Heat exchanger

Heat exchanger yang digunakan bertipe sheel and tube dan terbuat dari stainless steel. Elektrolit melewati bagian shell dan pendingin air berada pada sisi pipa. Pengaturan besar perpindahan panas diatur dengan pengaturan besar laju aliran pendingin yang divariasikan. Laju aliran air divariasikan berdasarkan temperature regulating valve (BV1).

• KOH Filter

Filter elektrolit berada pada bagian bawah dari KOH reservoir. Filter tersusun dari catridge stainless steel. Catridge dapat menghilangkan partikel pengotor hingga 150 mikron. KOH filter menjaga elektrolit subsistem dari kotoran-kotoran yang dapat mengurangi produktifitas sistem. Diperlukan pembersihan atau penggantian KOH filter secara berkala sebagai bagian dari perawatan sistem.

• Matrix Barrier

Pada bagian bawah hydrogen condensat trap terdapat matrix barrier. Matrix barrier mengijinkan condensate dari hydrogen trap kembali ke elektrolit reservoir dan mencegah aliran hydrogen kembali ke reservoir.

• DC Power supply

Power supply terletak terpisah dari generator hydrogen. Power supply mengeluarkan power DC dengan arus hingga 300 ampere DC. AC to DC converter mengeluarkan sebuah gelombang penuh, dengan full control bridge rectifier. Sebuah constant current regulator

21 digunakan untuk menjaga arus keluaran DC dan kurang lebih 1 persen arus rata-rata. Sebuah voltmeter dan amperemeter diletakkan pada panel depan untuk menunjukkan tegangan dan arus DC yang bekerja pada modul elektrolisis. Pada power supply juga terdapat beberapa komponen pendukung seperti transformer yang mensuplai 115 AC untuk daya control generator dan power pompa.

Gambar 2.4. Power supply DC pada hydrogen plant

2.4 SISTEM OPERASI PADA HYDROGEN PLANT

Sistem operasi berikut ini hanyalah contoh operasi pada pembangkit listrik di Muara Tawar. Tidak semua pembangkit listrik menggunakan sistem operasi seperti berikut ini. Sistem operasi pembangkit tergantung dari produsen dan jenis teknologi yang digunakan. Hanya saja alur sistem operasinya hampir sama apabila jenis teknologi yang digunakan sama. Untuk proses operasi lebih lengkap, dapat dibaca pada buku petunjuk operasional (SOP) pembangkit yang dapat dibaca di perpustakaan masing-masing pembangkit listrik.

2.4.1 Deskripsi Operasi

Operasi start up dan kondisi normal pada hydrogen plant dikontrol secara otomatis. Proses start, reset, ataupun pressure release dapat dijalankan dengan penekanan pada touch screen display dan merupakan satu-satunya manual input yang dibutuhkan untuk mengoperasikan sistem. Semua kondisi operasi dipantau secara kontinyu untuk menghindari terjadinya kondisi shutdown ketika ada parameter yang melewati batasan kondisi normal. Ketika terjadi kondisi shutdown selama kondisi

22 start ataupun mode run, masalah yang timbul harus diperiksa dan diperbaiki sebelum melakukan restart pada sistem. Panduan troubleshooting setiap kondisi shutdown terdapat pada layer touchscreen.

Gambar 2.5. Piping and Instrument Diagram pada Hydrogen Plant

Piping and Instrument Diagram (P&ID) diatas menunjukkan kondisi proses dan piping yang ada dilapangan. Dari diagram diatas menunjukkan laju aliran dari feedwater, pendingin, oksigen, dan hydrogen. Feedwater yang berupa air demineralisasi (produk dari water treatment plant) dipompa oleh feedwater pump menuju KOH reservoir. Didalam KOH reservoir, feedwater dicampur dengan KOH untuk mempercepat proses elektrolisis dari air murni. Hal ini dikarenakan konduktifitas dari air murni sangat rendah sehingga diperlukan katalis tambahan berupa KOH.

Feedwater yang telah ditambahkan KOH dipompa oleh KOH pump menuju elektrolisis modul dengan dilewatkan pada heat exchanger terlebih dahulu. Didalam elektrolisis modul, feedwater yang bersusunan kimia H2O dielektrolisa menjadi hydrogen (H2) dan oksigen (O2).

Oksigen yang dihasilkan berwujud gas dan dialirkan kembali ke KOH reservoir. Dari KOH reservoir, oksigen dialirkan pada oksigen condenser untuk menjadikan menjadi cair dan dikeluarkan melalui oksigen vent.

Flow aliran dari hydrogen yang dihasilkan oleh elektrolisis module didinginkan oleh hydrogen condenser untuk kemudian ditransportasikan hydrogen

keadan basah, maka gas hydrogen harus dikeringkan dahulu pada dryer dan di yang telah dikeringkan dan difilter dialirkan ke tabung

Gambar 2.

Hidrogen disimpan dalam tabung

merupakan gas yang mudah terbakar. Hidrogen dialirkan ke generator untuk mendinginkan generator.

Gambar 2.

aliran dari hydrogen yang dihasilkan oleh elektrolisis module didinginkan oleh untuk kemudian ditransportasikan hydrogen tank. Apabila gas hydrogen dalam keadan basah, maka gas hydrogen harus dikeringkan dahulu pada dryer dan difilter

dialirkan ke tabung-tabung penyimpan hydrogen.

Gambar 2.6. Hidrogen Tank

Hidrogen disimpan dalam tabung-tabung khusus agar tidak mudah terbakar. Hidrogen merupakan gas yang mudah terbakar. Hidrogen dialirkan ke generator untuk mendinginkan

Gambar 2.7. Generator Listrik

23 aliran dari hydrogen yang dihasilkan oleh elektrolisis module didinginkan oleh . Apabila gas hydrogen dalam filter. Gas hydrogen tabung penyimpan hydrogen.

tabung khusus agar tidak mudah terbakar. Hidrogen merupakan gas yang mudah terbakar. Hidrogen dialirkan ke generator untuk mendinginkan

2.4.2 Initial Start up

Untuk menjamin keamanan operasi selama kondisi

prosedur dasar harus dilengkapi. Prosedur dasar ini memastikan bahwa penyebab kondisi telah dilakukan perbaikan selama shutdown

adalah sebagai berikut 1) System pressure test

2) External module inspection 3) Module retorque

4) Electrolyte fill or check 5) Feedwater pump priming

Gambar 2.8. Inputan pada

Untuk menjamin keamanan operasi selama kondisi start up dari generator, beberapa prosedur dasar harus dilengkapi. Prosedur dasar ini memastikan bahwa penyebab kondisi

shutdown. Prosedur yang harus dilengkapi sebelu

. Inputan pada Generator Hydrogen Plant

24 dari generator, beberapa prosedur dasar harus dilengkapi. Prosedur dasar ini memastikan bahwa penyebab kondisi shutdown . Prosedur yang harus dilengkapi sebelum initial startup

25 2.4.3 Start Mode

Mode start mengijinkan sistem membentuk tekanan internal yang dibutuhkan untuk menyalurkan hydrogen pada tekanan tersebut. Mode start terdiri dari periode prepresurization untuk memaksa elektrolit mengumpulkan setengah dari hydrogen cell kembali ke sisi oksigen. Sistem melakukan prepressurization hanya terjadi ketika mulai dari kondisi tekanan nol atau mendekati nol. Jika sistem mulai bekerja pada pressurized condition maka prepressurization tidak dilakukan Sumber daya listrik dan feedwater harus tersedia dalam sistem untuk mengoperasikannya. Main circuit breaker dari power supply harus dihubungkan agar sistem menerima daya elektrik dan programmable controller harus dalam kondisi run mode. Memutar sakelar pada posisi ON pada power supply untuk mengaktifkan control circuit pada kedua hydrogen generator dan power supply. Tekan “Alarm Reset” hingga kondisi ON hingga muncul tulisan “Generator Ready” screen. Tekan ”start/reset” dan sistem akan mulai beroperasi.

Sistem akan beroperasi setelah 30 detik nitrogen membersihkan sistem perpipaan oksigen dalam generator. Dalam pembersihan generator, tekanan pada sisi hydrogen akan meningkat dan tekanan pada sisi oksigen harus dijaga antara 3 hingga 10 psi. Ketika tekanan pada hydrogen mencapai 20 psig (1,4 Kg/cm2) prepresurization akan mulai selama 15 menit.

Setelah prepressurization, diberikan arus listrik DC ke modul elektrolisis diindikasikan dengan pergerakan jarum pada voltmeter dan amperemeter, selain itu juga diindikasikan dengan tampilan di screen displat “Generator operating”. Tekanan hydrogen dan oksigen akan naik hingga nominal system pressure tercapai. Nominal system pressure yang di set adalah 100 psig (7.0 kg/cm2).

2.4.4 Run Mode

Generator telah diprogram untuk mengontrol proses produksi dari elektrolisis serta hubungannya dengan temperature dan tekanan. Produksi maksimum dari generator hydrogen dibatasi dengan electrolyte temperature control. Pembatasan ini berbanding lurus dengan perbedaan temperature masuk modul elektrolisis dan minimum elektrolit temperature control. Produksi rata-rata elektrolisis bervariasi hingga konstan dan menjaga tekanan nominal system hydrogen. Pada produksi hydrogen, permintaan produksi dapat divariasikan dari 17% hingga 100% dari kapasitas maksimum generator hydrogen. Pada permintaan produksi hydrogen kurang dari 17%, generator hydrogen akan menyesuaikan permintaan produksi dengan menghidup atau mematikan secara berulang pada kapasitas produksi 17% untuk menjaga tekanan system. Pada produksi diatas 100%,

26 generator akan menghasilkan produksi maksimum dan tekanan system diijinkan untuk turun ke set point dari back pressure regulator (BPR2).

2.4.5 Standby Mode

Apabila internal pressure dari system mulai meningkat dikarenakan tidak ada permintaan gas, gas generation akan berhenti ketika temperature generator hydrogen mencapai 115 psig (8.1 Kg/cm2). LES 6 pada slot 2 controller akan menyala. Sistem akan berada pada kondisi stand by dan pada touch screen display akan muncul tulisan “Generator Standby” serta tekanan dari hydrogen dan oksigen. Ketika internal pressure dari system turun hingga nominal system pressure, generator akan mulai beroperasi kembali.

2.4.6 Normal Operasi

Selama operasi, amperemeter pada power supply harus menunjukkan arus modul antara 50 hingga 280 ampere tergantung dari permintaan gas. Voltmeter pada modul harus menunjukkan range berikut ini.

Table 2.2. Arus yang Bekerja pada Beberapa Ukuran Modul Module Voltage at 250 amps

Module size Voltage Range

HM 50 66 -72

HM 100 123 – 135

HM 125 146 – 162

HM 150 176 - 195

HM 200 230 - 254

Ketika system beroperasi, temperature KOH keluar dari heat exchanger (TC1) harus dijaga pada temperature KOH yang diizinkan. Temperatur KOH yang diizinkan antara 60oC hingga 65oC. Feedwater system akan menambahkan air selama operasi normal. Feedwater ditambahkan secara periodic kedalam reservoir ketika dibutuhkan dan diindikasikan dengan menyalanya slot 1 input LED 3 dan slot 2 output LED 1 dan 3. Penambahan feedwater diindikasikan dengan representasi pengisian selama 30 detik pada layar touch screen. Frekuensi penambahan feedwater tergantung konsumsi dari generator hydrogen.

27 Gambar 2.9. Control panel hydrogen plant pada CCR

Temperatur hidrogen (H2) dan oksigen (O2) yang timbul harus kurang dari 20oC ketika

generator hydrogen beroperasi dan menyalurkan gas. Kenaikan temperature dapat terjadi secara significant ketika system dalam keadaan standby. Sensor hydrogen dan oksigen memerlukan flow minimal 100 cc/min untuk mengetahui temperature gas.

2.4.7 Shutdown

Parameter operasi kritis dari generator hydrogen harus selalu dipantau dan dijaga pada kondisi operasi yang aman dan reliable. Ada 17 kondisi yang dapat menyebabkan system shutdown ketika sedang beroperasi. Ketika system mengalami shutdown, inspeksi dan perbaiki penyebab shutdown system sebelum melakukan start up. Berikut ini merupakan penyebab system shutdown.

Tabel 3. Penyebab System Shutdown pada Hydrogen Plant SYSTEM SHUTDOWN

Shutdown Condition Alarm Input Set Point

High KOH temperature TC2 85oC

High KOH level LS2

Low KOH level LS1 90 sec

28

High H2 pressure PT1 120 psig

Low H2 pressure PT1 49 psig

High O2 pressure PT2 115 psig

Low O2 pressure PT2 39 psig

Low delta pressure PT1 – PT2 3 psig

Low prepressure PT1 5 psig

High H2 in O2 TC3 – TC4 200oC

Power supply alarm

Low feedwater resistance FQM 200k ohms-cm

External alarm

Loss of power PLC

High ambient temperature TC4 50oC

Low ambient temperature TC4 5oC

2.5 PERAWATAN PADA HYDROGEN PLANT

Prosedur perawatan serta kalibrasi yang terjadwal dan teratur diperlukan untuk memastikan bahwa system beroperasi secara aman dan reliable. Pada sub-bab ini akan dibahas secara ringkas perawatan-perawatan kecil yang dilakukan pada hydrogen plant.

Regular Maintenance Schedule

Interval Maintenance or Calibration Procedure

3 months Electrolyte check

6 months Electrolyte change

External module inspection Internal module inspection Feedwater filter replacement Cooling water strainer maintenance

12 months Module retorque

KOH filter replacement Matrix barrier replacement KOH pump inspection

29 Differntial pressure regulator maintenance

Check and relief valve maintenance H2 in O2 filter tank maintenance

KOH flow switch check Dryer orifice maintenance Dryer gas filter replacement

Ada empat cara pencegahan secara umum yang harus dilakukan sebelum menjalankan hydrogen plant.

1) Selalu matikan sumber listik pada posisi off pada facility breaker. Power supply circuit breake dari converter AC ke DC dalam kondisi on line ketika system dalam posisi off pada power supply contactor control switch. Bagian listrik yang rusak dapat memungkinkan daya DC ke generator gas ketika unit sedang dimatikan.

2) Biarkan system mendingin sampai suhu kamar. Subsistem elektrolit beroperasi pada peningkatan suhu yang dapat menyebabkan system terbakar.

3) Pastikan bahwa tekanan pada system hydrogen dan oksigen pada tekanan nol. Kegagalan operasi dapat disebabkan adanya gas yang terperangkap dalam system.

4) Tindakan pencegahan keamanan yang memadai harus diamati ketika menangani KOH. Solusinya adalah dengan selalu waspada terhadap bahaya KOH yakni iritasi parah terhadap kulit dan mata.

30 BAB III

CHLORINATION PLANT

3.1. PENGENALAN CHLORINATION PLANT

Chlorine merupakan suatu gas yang digunakan atau diinjeksikan dalam sistem air pendingin pada pembangkit listrik. Penginjeksian chlorine bertujuan untuk melemahkan atau mencegah biota-biota laut agar tidak berkembang biak didalam sistem air pendingin. Metode pencampuran gas chlorine ke dalam air (sistem air pendingin) dengan cara diinjeksikan disebut chlorinasi.

Gambar 3.1. Pemantauan Konsentrasi Chlorine

Chlorine digunakan dalam bentuk natrium hypochloride (NaOCl). NaOCl dihasilkan dari metode elektrolisis (air laut direaksikan dengan arus listrik DC). Chloropac merupakan unit pembangkit sodium hypochloride (NaOCl). Sodium hypochloride didapat dari air laut yang direaksikan dengan arus listrik DC (elektrolit).

Reaksi yang terjadi ketika air laut direaksikan dengan arus listrik DC adalah NaCL + H2O → NaOCl + H2

31 PLTGU Gresik memiliki 3 unit chlorination plant yang digunakan untuk melayani 3 blok PLTGU. Dari tiga unit chlorination plant, dua unit beroperasi dan satu unit dalam kondisi standby. Kapasitas setiap unit dari chlorination plant adalah 112 Kg/HR CL/generator cell.

Air laut yang dipompa oleh circulating water pump di saring dengan menggunakan strainer. Setelah disaring dengan menggunakan strainer, air laut masuk kedalam modul generating cell. Didalam Modul generating cell, air laut di elektrolisa dengan menggunakan arus DC. Hasil proses elektrolisa dengan menggunakan modul generating cell adalah sodium hypochlorite (NaOCl)) dan gas H2. Gas H2 disimpan dalam degas tank sedangkan sodium hypochlorite disimpan dalam sodium

hypochlorite tank.

Gambar 3.2. Chlorine Generator Cell

Gas hydrogen (H2) merupakan gas yang sangat mudah terbakar pada udara bebas. Sehingga

diperlukan tempat penyimpannan khusus yakni dengan menggunakan degas tank. Penjelasan singkat berikut merupakan chlorination plant pada PT. PJB UP. Gresik. Chlorination plant pada PT. PJB UP. Paiton dan yang lain tidak dibahas dalam buku ini. Hal ini dikarenakan Chlorination plant pada unit pembangkit yang lain mempunyai prinsip kerja yang hampir sama, yang membedakan adalah spesifikasi teknik seperti tekanan, temperatur, laju aliran, dan lain-lain.

3.1.1 Proses Chlorination Plant

Proses pada chlorination plant didasarkan pada elektrolisis dari aliran terukur air laut, dimana air laut mengalir sepanjang generator module dari sistem. Prinsip dari inputan air laut adalah air laut masuk searah. Generating module beroperasi dalam laju aliran air laut yang konstan.

32 Ketika dilewati arus listrik secara langsung cairan sodium chloride (NaCl) dimana tersusun dari unsur Na+ dan Cl- terjadi reaksi sebagai berikut

Free chlorine dihasilkan pada anoda

Cl- + 2e-→ Cl2 Hydrogen dihasilkan pada katoda

2H2O + 2e → 2OH- + H2

Ion OH- mengalir dari daerah katoda dan bereaksi dengan Na+ dan Cl2 pada daerah anoda

dan menghasilkan sodium hypochloride NaClO. Reaksi keseluruhan dapat dilihat sebagai berikut 2NaOH + Cl2→ 2NaClO + H2

Produk dari elektrokimia dan reaksi kimia yang terjadi pada electroglyzer adalah sodium hypochlorite dan gas hidrogen. Laju hasil sodium hypochlorite memiliki hubungan yang linear dengan arus DC yang diberikan oleh rectifier kedalam electrolyzer module dan kadar garam dalam air laut.

Gambar 3.3. Siklus pada chlorination plant

Reaksi lain, baik kimia maupun elektrokimia berperan dalam reaksi dasar seperti dekomposisi dari hypochlorite menjadi chloride, anodic oxidation dari hypochlorite menjadi chlorate, reduksi katodik dari hypochlorite menjadi chloride dan evolusi anodic pada oksigen. Lebih

33 lanjut, beberapa kation yang terdapat pada air laut (seperti calcium, magnesium, dan mineral lain) dari hydroxides dan endapan carbonates yang terbawa aliran air laut dalam electrolyzer.

Reaksi lain ini mengurangi efesiensi dari arus listrik, seperti jumlah energi listrik aktual yang dibutuhkan untuk menghasilkan hypochloride lebih besar daripada kebutuhan teoritis dengan pendekatan 10%.

Aliran dari larutan air ditentukan dari level tangki. Ketika level tangki tinggi maka laju aliran air akan dihentikan. Ketika level tangki low maka akan dilakukan pengisian ulang pada tangki. Laju aliran air diatur dengan menggunakan katup yang dikendalikan dengan solenoid. Suplai air dipantau dengan menggunakan flow meter.

3.1.2 Prewater Treatment Plant

Air laut yang masuk kedalam sistem PLTU memiliki kandungan pengotor sebesar 3665 ppm, lamella clarifier diletakkan sebelum sea water booster pump dengan tujuan untuk mengurangi pengotor hingga dibawah 100 ppm. Dalam prewatertreatment plant, air laut melewati beberapa tahapan. Tahapan-tahapan tersebut antara lain tahap penyaringan pada inlet sea water (jala-jala), debris filter, dll. Selain mengalami beberapa penyaringan air laut juga melewati beberapa pengendapan yakni pengendapan pada settling basin dan filter basin. Air laut yang telah melewati penyaringan dan pengendapan disimpan dalam sea water reservoir.

3.1.3 Seawater Strainers

Seawater strainers digunakan untuk menghilangkan partikel solid dengan ukuran lebih besar dari 0,5 mm. Terdapat dua buah strainer dalam setiap chlorination plant, satu stainer beroperasi dan yang lain dalam kondisi standby dan dilengkapi dengan sistem backwash.

Operasi dari sistem backwash sea water strainers dikontrol dengan menggunakan sebuah differential pressure transmitter dan atau timer. Dalam pembacaan oleh differential pressure sepanjang sea water strainer, atau setelah beberapa interval tertentu, backwashing secara otomatis akan bekerja. Tahapan ini dimulai dengan scrapper yang digerakkan oleh motor membersihkan filter dan mengeluarkan kotoroan secara otomatis ke drain, kotoran-kotoran yang ada dikumpulkan dalam screen. Prinsip kerja seperti operasi tersebut berada pada tekanan lebih rendah didalam screen untuk dibackwashing ke tekanan yang lebih rendah dan menyebabkan jatuhnya kotoran-kotoran diluar screen. Hal ini menyebabkan terjadinya aliran balik ke dalam screen dan membersihkan kotoran pada screen.

34 Sistem backwash terdiri atas poros yang digerakkan oleh motor listrik melalui reducer dan diletakkan pada sumbu vertical strainer dan berada dari atas hingga bawah strainer.

Gambar 3.4.. Sea water strainers

3.1.4 Seaclor System

Sub sistem seaclor mempunyai peran utama pada generating sodium hypochlorite. Pembangkitan chlorine dari air laut berupa larutan hypochlorite solution yang dihasilkan 2 x 100% sistem seaclor. Laju aliran air laut yang mengalir masuk kedalam hypochlorite generator diatur oleh flow indicator control valve tipe manual diaphragm. Dalam kasus laju aliran air laut pada kondisi “low flow” level, masukan arus DC ke generator chlorine akan terputus (cut off) secara otomatis.

Setiap seaclor generator, dilengkapi tiga elektrolyzer. Electrolyzer berbentuk solid shell dari fiberglass reinforce plastic yang tahan terhadap tegangan, korosi, dan diisolasi listrik. Elektrode-elektrode dari electrolyzer didesain secara bipolar yang berarti anoda dihubungkan langsung ke katode.

Perakitan penghubung elektrik katode ditempatkan pada flange dari badan electrolyzer. Tiga electrolyzer tiap perakitan dirangkai secara seri. Air laut mengalir dari electrolyzer pertama, kemudian ke electrolyzer kedua, dan terakhir ke electrolyzer ke tiga sebelum masuk kedalam sodium hypochlorite storage.

Temperature transmitter ditempatkan pada outet setiap aliran seperti misalnya jika temperatur outlet dari sodium hypochlorite mencapai level yang telah ditentukan, maka arus DC yang mengalir ke generating module akan terputus secara otomatis. Selama operasi normal yang