BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Berdirinya Perusahaan

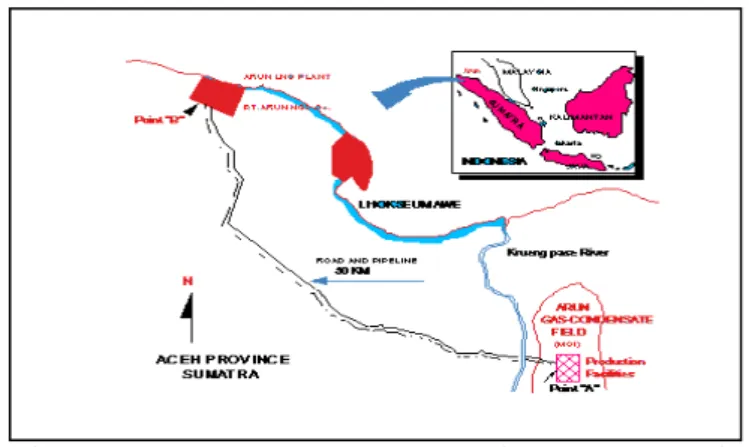

Kilang LNG Arun dimiliki dan dibangun Pertamina di Blang Lancang, Lhokseumawe, Daerah Istimewa Aceh (Sekarang Nanggroe Aceh Darussalam) terletak di pantai utara Sumatera. Lokasi tersebut dipilih dengan berbagai pertimbangan diantaranya untuk kemudahan sarana transportasi laut dan relatif dekat dengan ladang gas Arun sehingga biaya dapat ditekan sekecil mungkin.

Keputusan untuk membangun kilang LNG Arun dibuat setelah ditemukanya salah satu sumber gas, tahun 1971 oleh Mobil Oil Indonesia Inc. (Sekarang ExxonMobil Oil Indonesia), mitra usaha pertamina atas dasar kontrak bagi hasil. Keberhasilan PT. Arun NGL telah terkenal luas dan saat itu kilang LNG Arun merupakan salah satu sarana pengolahan LNG terbesar di dunia. PT. Arun LNG dimiliki oleh 55% oleh Pertamina, 30% oleh Mobil Oil Indonesia dan 15% dimiliki oleh Japan Indonesia LNG Company (JILCO).

Pembangunan sarana kilang LNG Arun yang diawali dengan tiga unit produksi (Train) LNG, dimulai menjelang akhir 1974 dengan Bechtel Inc. sebagai kontraktor utamanya. Mobil Oil Indonesia Inc., sebagai kontraktor bagi hasil pertamina, bertindak selaku pelaksana operasi dan bertanggung jawab atas pengembangan ladang gas Arun yang menyediakan bahan baku untuk kilang LNG Arun.

Gas umpan dialirkan ke kilang LNG pertama kali pada maret 1978. Sedangkan produksi kondensatnya dimulai Mei 1977, saat kilang LNG Arun sedang dibangun. Train-1 mulai menghasilkan LNG Agustus 1978, Train-2 dan Train-3 pada Februari 1979. Awal 1981 unit pemurnian gas dari Train-1, 2 dan 3 kilang LNG Arun mengalami modifikasi untuk peningkatan kapasitas produksi menjadi 115 % dari rancangan kapasitas semula 1,7 juta ton LNG per train per tahun.

Awal tahuan 1982, kilang Arun dikembangkan lagi dengan menambah dua Train (Train-4 dan Train-5) untuk meningkatkan kapasitas produksi sebesar 3,4 juta ton per tahun, untuk diekspor ke Jepang. Perluasan proyek ini diserahkan kepada Chiyoda Chemical Engineering & Construction Co. Ltd., bekerjasama dengan Mitsubitshi Corporation dan PT. Purna Bina Indonesia. Train-4 mulai berproduksi Oktober 1983, dan Train-5 pada Januari 1984

Pengembangan proyek dilanjutkan dengan pembangunan Train-6. Rekayasa dan pembangunan Train-6 dikerjakan oleh Japan General Construction Corp. Train-6 mulai berproduksi Oktober 1986,

Sebagai upaya untuk memenuhi target produksi yang telah ditentukan, PT Arun NGL telah menyelesaikan proyek peningkatan kapasitas di kilang LNG yang dimulai 1990 dan selesai 1993. Beberapa peralatan telah dimodifikasi sehingga dapat beroperasi pada tingkat 138% dari kapasitas rancangan awal. Dengan begitu, kemampuan produksi menjadi lebih dari 2 juta ton LNG per train per tahun.

Untuk memenuhi kebutuhan gas bagi Kilang LNG, beberapa sumber gas diluar Ladang gas Arun telah dikembangkan. Ladang gas Lhoksukon Selatan, 15 km di Selatan Ladang gas Arun, beroperasi 1996. Kemudian menyusul ladang gas Pase yang 30 km lebih ke selatan lagi beroperasi 1998 dan juga ladang gas NSO (North Sumatra Off-Shore), 170 km lepas pantai Timur laut dari kilang LNG Arun, beroperasi 1999.

Sumber-sumber gas tersebut akan menjamin pasokan gas untuk memenuhi kontrak penjualan LNG sampai dengan tahun 2015.

2.2.Visi dan Misi Perusahaan

Seperti perusahaan-perusahaan lainya yang memiliki visi dan misi untuk memajukan perusahaannya, perusahaan PT. Arun NGL juga memiliki visi dan mis2.

Perusahaan PT Arun NGL pun memiliki visi perusahaan sebagai berikut : 1. Untuk menjadi kilang LNG yang paling handal dan efisien di dunia. 2. Sebagai agen pembangunan nasional dan merupakan aset bangsa yang

paling berharga.

Sedangkan misi yang dimiliki perusahaan PT. Arun NGL adalan sebagai berikut :

1. Memproduksi LNG secara aman, handal dan ramah lingkungan untuk memuaskan Pemilik, Pelanggan, Karyawan dan Masyarakat.

Untuk mencapai misi menjadi kenyataan, PT Arun berjanji untuk taat kepada hukum, regulasi, standar prosedur dan etika operasi. Menjaga

keselamatan, keamanan, dan kesehatan lingkungan serta mendukung pembangunan komunitas sekitar, meningkatkan nilai keprofesionalan dan kelanjutan peningkatan kualitas. Menjadikan pegawai sebagai aset yang berharga dan menciptakan lingkungan kerja yang bersifat :

a. Jujur dan bertindak konsisten sesuai nilai-nilai perusahaan. b. Bekerjasama dan menjadi bagian sebuah team.

c. Menghargai pendapat dan kontribusi orang lain. d. Meningkatkan kinerja dengan cara yang lebih baik.

e. Peduli terhadap perusahaan, pekerja, keluarga, masyarakat, dan lingkungan.

f. Bekerja dengan sebaik mungkin bahkan melampaui standar prestasi yang ada.

g. Melaksanakan peraturan perusahaan, pemerintah dan mengacu kepada norma-norma terbaik serta standar industri.

2.3. Produk dan Area Pemasaran

Produk yang dihasilkan oleh perusahaan PT. Arun NGL tidak terlalu bervariasi karena kilang-kilang LNG secara umum, sejak awal dirancang untuk memproduksi produk tertentu saja. Pada periode 1988-1999 kilang Arun disamping memproduksi LNG dan Kondensat juga menghasilkan LPG. Sejak tahun 2000 kilang Arun hanya memproduksi LNG dan Kondensat saja.. Variasi produk tidak dapat dilakukan di kilang PT. Arun NGL.

Perusahaan PT. Arun NGL tidak melaksanakan pemasaran produk gas alam cair yang dihasilkan. Pemasaran dilakukan oleh Pertamina dan Exxon Mobil Oil Indonesia sebagai pemegang saham terbesar Perusahaan PT. Arun NGL. Perusahaan PT. Arun NGL memiliki daerah pemasaran yang luas yang berada di Jepang dan Korea. Produk LNG akan dikirimkan kepada konsumen dilakukan dengan jumlah dan jadwal berdasarkan kontrak yang telah ditetapkan. LNG Arun dikirim dengan tujuan terminal-terminal penerima dan penyimpanan berikut :

a. Tohoku Electric Power di Nigata, Jepang. b. The Tokyo Electric Power di Futtsu, Jepang.

c. Korea Gas Coorporation di Pyeongtaek dan Inchon, Korea Selatan.

2.4. Lokasi Pabrik

PT. Arun NGL, dibangun pada lokasi yang strategis dengan mendirikan pabriknya yang terletak di desa Blang Lancang kira–kira 12 km dari kota Lhokseumawe. Adapun pemilihan tempat bangunan perusahaan berdasarkan pertimbangan–pertimbangan antara lain :

1. Lokasi ini memudahkan sarana transportasi laut karena bersebelahan langsung dengan Selat Melaka yang merupakan jalur langsung internasional dalam pengapalan LNG dan Kondensat.

2. Lokasi dekat dengan ladang gas Arun sehingga dapat mengefektifkan waktu dan biaya.

3. Lokasi ini sangat strategis dalam memperoleh tenaga kerja (kontraktor) karena berada dilokasi yang dekat dengan daerah permukiman penduduk.

Gambar 2.1 Lokasi Kilang LNG PT. Arun NGL 2.5. Struktur Organisasi

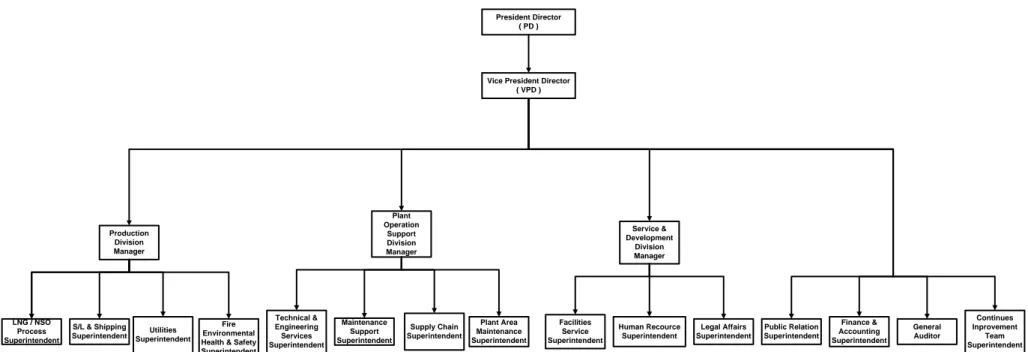

PT. Arun NGL pada saat ini masih dalam proses perubahan yakni proses restrukturisasi organisasi melalui Work Process re-engineering. Pada saat ini program perubahan itu memasuki fase pemeliharaan dan pemantapan. Pelaksanaan perubahan terhadap organisasi yang lama melibatkan pihak–pihak yang terkait seperti combridge Management Consulting, konsultan yang ditunjuk PT. Arun NGL Change Management Team, anggota Management PT. Arun NGL (Manager and Section Head), Task Force. Sebelum organisasi baru. Berdasarkan penyerdahanaan proses kerja, organisasi PT. Arun NGL Yang baru dikembangkan, tujuannya untuk efisiensi kerja dan memaksimalkan seluruh potensi yang dimiliki oleh perusahaan.

Pada PT Arun mempunyai struktur organisasi fungsional. Seorang bawahan dapat diuraikan atas beberapa fungsi. Atasan dari seorang bawahan adalah orang-orang yang menanggungjawabi terselenggaranya fungsi-fungsi tersebut. Seorang bawahan mempunyai banyak atasan, sesuai dengan banyaknya uraian fungsi tugasnya. Secara umum hubungan dalam organisasi sedemikian itu sangat sukar dilaksanakan dengan murni, disebabkan dengan adanya

persyaratan-persyaratan berat yang harus dipenuhi, antara lain tingkat spesialisasi dan keterampilan yang tinggi, pemahaman dan kesadaran yang tinggi, atas rencana kerja, jadwal serta target pekerjaan dan sebagainya.

Pimpinan tertinggi organisasi PT. Arun NGL, adalah President Director (PD) yang berkendudukan dikantor pusat Jakarta. Sedangkan PT. Arun NGL, Plant Site dipimpin oleh seseorang Vice President Director (VPD) yang berada di PT. Arun, tugas yang dijalankan dari VPD PT. Arun NGL Adalah mengontrol dan mempertanggunga jawab seluruh kegiatan perusahaan kepada VD. VPD. PT. Arun NGL

A. Divisi Production

B. Divisi Plant Operation Support

C. Divisi Service and Development

D. Seksi Public Relations

E. Seksi Finance and Accounting

F. Seksi CIT (Continous Improvment Team Lead Section) G. General Auditor.

Vice President Director ( VPD ) Production Division Manager Plant Operation Support Division Manager Service & Development Division Manager LNG / NSO Process Superintendent S/L & Shipping Superintendent Fire Environmental Health & Safety Superintendent Utilities Superintendent General Auditor Public Relation Superintendent Finance & Accounting Superintendent Legal Affairs Superintendent Human Recource Superintendent Facilities Service Superintendent Plant Area Maintenance Superintendent Supply Chain Superintendent Continues Inprovement Team Superintendent Technical & Engineering Services Superintendent Maintenance Support Superintendent President Director ( PD )

2.5.1. Divisi Production

Tugas utama divisi Production adalah untuk mengolala gas alam menjadi gas alam cair (LNG) merencanakan produk LNG dan Kondensat, menyimpan LNG dan kondensate, pengapalan LNG dan mengekspor kenegara tujuan. Divisi ini membawahi yaitu :

a. Seksi LNG Proses/NSO.

b. Seksi Utilities

c. Seksi Fire Safety Health Environmental (FSHE)

d. Seksi S/L & Shipping

2.5.2. Divisi Plant Operation Support

Divisi ini bertanggung jawab melakukan pemeliharaan sarana dan prasarana kerja yang terkait dengan pemrosesan gas alam cair (LNG), divisi ini membawahi empat seksi,yaitu :

a. Seksi Maintenance Support b. Seksi Plant Area maintenance c. Seksi Suply Chain

d. Seksi Technical and Enginnering Services

2.5.3. Divisi Service and Development

Divisi ini mempunyai tugas utama untuk memberikan pelayanan dalam bidang kepegawaian, fasilitas, sarana dan prasarana kerja. Divisi ini bertugas

mendukung pelaksanaan tugas divisi lain dengan menyediakan sumber daya yang diperlukan.

Divisi ini membawahi tiga seksi yaitu : 1. Seksi Facilities Service

2. Seksi Human Resources (HR) 3. Seksi Legal Affairs

2.5.4. Seksi Public Relations

Seksi ini bertugas menangani hal–hal yang berhubungan dengan kepentingan masyarakat, seksi ini mengkomunikasi kebijakan dan kegiatan PT. Arun NGL kepada masyarakat melalui media cetak dan elektronik seksi ini juga menangani tamu–tamu perusahaan yang berkunjung ke PT. Arun NGL

2.5.5. Seksi Finance and Accaunting

Seksi ini bertugas menangani Administrasi keuangan perusahaan seperti membayar gaji pegawai, bonus, tunjangan–tunjangan. Seksi ini juga menangani pembayaran pajak pegawai perusahaan. Pajak pegawai dipotong langsung dari gaji bulanan, seksi ini juga membuat laporan keuangan setiap bulan dan pada akhir tahun.

2.5.6. Seksi Continous Improvement Team Lead Section ( CIT )

Seksi ini pada mulanya sebagai sarana koordinasi dalam membentuk reengineering perusahaan yang di tujukan untuk mengevaluasi sejauhmana

organisasi yang ada masih memadai atau harus dilakukan perubahan sesuai dengan koordinasi perusahaan. Disamping itu, seksi ini juga mengevaluasi peraturan perusahaan yang dirasa perlu disesuaikan kembali dengan kondisi yang ada, karena beberapa peraturan yang lama di rasakan sudah tidak perlu lagi, karena di hapusnya beberapa kebijakan dan seksi yang ada di organisasi PT. Arun NGL.

2.5.7. General Auditor

General auditor bertanggungjawab dalam pengendalian keuangan di dalam perusahaan, serta menunjukan tiap peralatan pada proses secara detail.

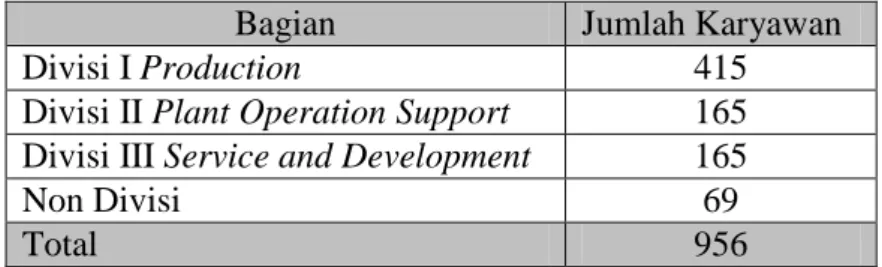

2.6. Jumlah Tenaga Kerja dan Jam Kerja

PT. Arun NGL, mempunyai visi untuk menjadi perusahaan pengolahan LNG kelas dunia. Untuk menyelarakan visinya PT. Arun NGL memperkerjakan tenaga–tenaga profesional yang telah mengalami seleksi terlebih dahulu Lihat . Pada PT. Arun NGL ini juga memperkerjakan tenaga asing yang berasal dari Amerika dan Filipina namun akibat adanya restrukturisasi maka perusahaan mengandalkan pada pekerja lokal dengan kualitas kerja yang dapat diandalkan.

Tabel 2.1. Jumlah Karyawan

Bagian Jumlah Karyawan

Divisi I Production 415

Divisi II Plant Operation Support 165 Divisi III Service and Development 165

Non Divisi 69

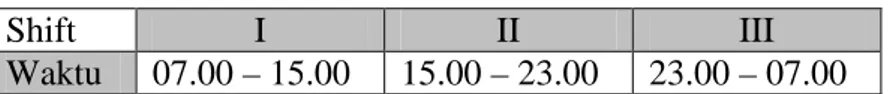

Waktu kerja bagi karyawan diatur didalam Perjanjian Kerja Bersama (PKB) antara peusahaan PT. Arun NGL dengan Serikat Pekerja PT. Arun NGl, (SP – PTA) yang dibayarkan sebagai berikut :

1. Jam Kerja yang diatur akan ditetapkan dimasing–masing tempat pekerjaan sesuai dengan operasi setempat. Jam kerja dikantor dan pabrik meliputi maksimum 8 jam kerja sehari atau maksimum 40 jam seminggu. Jam kerja tersebut tidak termasuk waktu makan siang dan istirahat.

2. Jadwal waktu kerja :

Tabel 2.2. Jadwal Kerja Senin s/d Kamis Plant Site Medan Jakarta Pagi 07.00 – 12.00 07.00 – 12.00 07.00 – 12.00 Istirahat 12.00 – 13.15 12.00 – 13.15 12.00 – 12.30 Siang 13.15 – 16.15 13.15 – 16.15 12.30 – 15.30

Tabel 2.3. Jadwal Kerja Jum’at

Plant Site Medan Jakarta Pagi 07.00 – 11.45 07.00 – 11.45 07.00 – 12.00 Istirahat 11.45 – 14.00 11.45 – 14.00 12.00 – 12.30 Siang 14.00 – 17.15 14.00 – 17.15 14.00 – 17.15

Tabel 2.4. Jadwal Kerja Shift

Shift I II III

Waktu 07.00 – 15.00 15.00 – 23.00 23.00 – 07.00

Istirahat makan diberikan secara bergiliran, setengah jam setelah masing masing bekerja selama 4 jam terus–menerus. Dimana penetapan gilirannya diatur oleh supervisor masing–masing bagian, sehingga dengan demikian proses tetap berlangsung.

2.7. Sistem Pengupahan dan Fasilitas Lainnya

Strategis penggupahan perusahaan bertujuan untuk memberikan upah yang menarik guna memacu pekerja untuk bekerja sebagaimana yang diharapkan. Sistem upah diatur disusun secara atraktif dan dengan skala gaji yang dapat menggambarkan perbandingan upah pekerja golongan tertinggi dalam batas yang wajar.

Pembayaran upah dilakukan setiap akhir bulan setelah pekerja memberikan jasa kepada perusahaan. Adapun besarnya upah yang diberikan sebagai berikut :

1. Gaji Pokok

Gaji Pokok = Jumlah jam kerja x upah ( Berdasarkan Golongan ) 30

2. Tunjangan Jabatan

Tunjangan Jabatan = 6% x Upah Pokok

3. Tunjangan Radiasi Keppres No. 48 tahun 1995 Radiologi = 100.000 / bulan

Teknis = 70.000 / bulan 4. Tarif Kerja Lembur

Pekerja dengan golongan 7 ke atas tidak dibayarkan upah lembur karena tanggung jawab atas jabatannya.

- Apabila kerja lembur dilakukan setelah waktu kerja normal Jam Kerja Lembur Pertama = 1,5 x Upah perjam* Jam Kerja Lembur Sesudahnya = 2 x Upah perjam*

Upah perjam* = 1 / 173 x Upah sebulan

- apabila kerja lembur pada hari mingguan dan atau hari libur resmi : Jam Kerja Lembur Pertama sampai kedelapan = 2 x Upah perjam Jam Kerja Lembur kesembilan dan seterusnya = 3 x Upah perjam

a. Fasilitas Istirahat Tahunan - Biaya Istirahat Tahunan

Pekerjaan dengan masa kerja 14 tahun = 125 % x upah pokok Pekerjaan dengan masa kerja 15 tahun = 175 % x upah pokok

- Transportasi

Bagi semua pekerja yang lokasi kerjanya dilhokseumawe disediakan fasilitas pesawat perusahaan atau uang transportasi taxi yang sebesarnya mendekati tarif taxi (travel) umum.

b. Kesehatan

Pemeliharaan kesehatan pada rumah sakit baik diperusahan maupun diluar perusahan yang ditunjuk

c. Tunjangan Pendidikan Anak Pekerja

Apabila anak sekolah di dalam fasilitas perusahaan maka seluruh biaya dan fasilitas gedung peralatan sekolah ditanggung oleh perusahaan sedangkan untuk anak yang sekolah diluar perusahaan diberikan kompensasi sebagai berikut : Sekolah setingkat SMU = Rp. 60.000 / bulan

Sekolah setingkat SMP = Rp. 50.000 / bulan Sekolah setingkat SD = Rp. 40.000 / bulan

Bagi yang kuliah diperguruan tinggi diberikan kompensasi sebesar Rp. 150.000 perbulan.

Selain fasilitas–fasilitas diatas pekerja juga mendapat fasilitas lainnya berupa perumahan dengan segala kelengkapan dan fasilitasnya, transportasi ke pabrik, transportasi perjalanan keluar daerah, pakaian seragam, dan lain–lain.

2.8. Proses Produksi.

LNG adalah singkatan dari Liquefied Natural Gas yang berarti Gas Alam yang dicairkan. Tujuan pencairan Gas Alam ini adalah untuk memudahkan pengangkutan gas alam ini ketempat-tempat yang jauh, sebab perbandingan gas alam dengan cairannya adalah 600 : 1 atau sebagai contoh, bila kita mempunyai 1m3 LNG, setelah diuapkan, siap untuk digunakan ia akan menjadi 600 m3 gas. Dengan demikian berarti dapat menghemat ruangan, mempertinggi efisiensi pengangkutan dan penyimpanan.

Langkah pertama didalam proses LNG adalah.memisahkan Hydrocarbon

Condensate dan Gas Alam. Proses ini dilakukan dengan menggunakan satu seri

alat pemisah (Flash Drum) dengan tekanan yang berturut-turut makin menurun. Cairan Condensate distabilkan dalam sebuah bejana Stabilizer Tower disertai dengan pemanasan untuk memisahkan dengan sempurna gas-gas yang masih terlarut dalam Condensate. Yang akhirnya diteruskan ke tanki condensate siap untuk diekspor. Gas alam yang sudah dipisahkan dari Condensate harus dibersihkan (dimurnikan) sebelum gas alam tersebut didinginkan atau dicairkan. Hal ini dimaksud untuk menghilangkan zat-zat yang tidak diinginkan agar zat-zat

ini jangan terbawa masuk ke unit pencairan sebab zat-zat ini dapat mengganggu jalannya proses pencairan LNG. Adapun zat-zat yang tidak diinginkan (Impurities) ini adapun campuran-campuran yang terkandung didalam gas alam seperti cairan hydrocarbon berat (condensate), uap-uap air (H20), Mercury (air raksa), Karbon dioksida (C02) dan hydrogen sulfida (H2S).

Cairan hydrocarbon dan Oil water kalau terbawa masuk ke pabrik LNG

akan menyebabkan gangguan yang cukup serius di Unit 30 (C02 Removal Unit) ini dipisahkan didalam Feed Gas Knock Out Drum.

Air raksa (Mercury) dapat merusak aluminium yang digunakan pada bagian pabrik yang beroperasi pada suhu yang amat rendah, ini dipisahkan dengan jalan adsorpsi (penyerapan) didalam bejana Mercury Adsorber. Air raksa diserap oleh butir-butir carbon (arang) yang diaktifkan dengan belerang yang akan bereaksi dengan air raksa yang terkandung dalam feed gas tersebut. Senyawa-senyawa karbon dioksida dan Hydrogen sulfida bila terbawa ke Pabrik pencairan LNG akan menyebabkan gangguan yang serius sebab pada suhu yang sangat rendah, gas-gas ini akan membeku yang pisa menyumbat peralatan, juga gas-gas ini mempunyai sifat Corrosive dan racun. Senyawa-senyawa karbon dioksida dan hydrogen sulfida ini diabsorpsi didalam larutan-larutan karbonat dan Diethanol amine (DEA).

Uap-uap air dipisahkan dengan jalan mendinginkan gas alam pada temperatur tertentu, kemudian mengalirkannya melalui molekul sieve dryer. (uap air dijadikan menjadi air). Kita tahu bahwa pada suhu 0oC air akan mulai membeku menjadi es. Apalagi bila air sempat terbawa dalam gas dan turut

didinginkan sampai -l60oC, kita bisa bayangkan bahwa semua peralatan akan tersumbat, oleh karena itu gas alam yang akan dicairkan ini harus dibebaskan dari air.

Yang terakhir senyawa hydrocarbon-hydrocarbon berat dipisahkan dengan jalan fraksinasi didalam "Scrub Tower". Senyawa hydrocarbon beratnya terus dikembalikan ke Proses I (unit 50) untuk diolah lebih lanjut yang bisa dipakai untuk zat pendinginan pabrik. Sedangkan gas alam yang sudah dimurnikan ini bisa langsung diolah jadi LNG.

Gas alam yang telah bebas dari senyawa-senyawa yang tidak diingini tadi didinginkan dan dicairkan dengan menggunakan bahan pendingin.secara bertingkat. Tingkatan pertama didinginkan dengan bahan pendingin prop an cair dan selanjutnya dengan bahan pendingin campuran yang disebut MCR (Multi

Component Refrigerant). yang terdiri dari cairan Nitrogen, Methan, Ethan,

Propan. Perbandingan komponenkomponen ini disesuaikan dengan kondisi operasi pabrik. MCR itu sendiri didinginkan dengan menggunakan propan pada tingkat tekanan yang berbeda-beda. Kemudian diekspansikan untuk mendapatkan temperatur yang rendah (-l500C).

Pencairan gas alam dilakukan didalam suatu alat pendingin (Main

Cryogenic Exchanger) yang khusus direncanakan dan dibuat untuk keperluan

tersebut. Gas alam yang telah mencair pada suhu sekitar -160°C dari Main

Cryogenic Exchanger yang kita kenaI dengan nama LNG dikirim dan didiekspor

ketempat-tempat konsumsi (Jepang) dengan menggunakan tanker-tanker khusus yang berkapasitas 125.000 M3. Setelah kapal tanker ini tiba ditempat tujuannya

(Jepang), LNG disimpan kembali dalam tanki. penyimpanan yang sama seperti yang ada di Blang Lancang, untuk kemudian dipanaskan kembali dengan air laut menjadi gas kembali untuk disalurkan kepada konsumen, yang digunakan untuk bahan bakar pembangkit tenaga listrik, pabrik baja serta pemakaian diperumahan untuk pemanasan ruangan ataupun kompor masak. Gas ini hampir tidak mengakibatkan polusi udara karena bersih, tidak beracun serta aman, sebab ia lebih ringan dari uaara. Dan bila bocor dapat terlihat jelas karena mengeluarkan asap putih. Sebagai tambahan, proses pencairan gas a1am ini dapat dikatakan sebagai "Proses Cryogenic" karena di1akukan dengan temperatur rendah atau Cryogenic (yang biasanya didasarkan atas temperatur -100°C). Cryogenic berasa1 dari bahasa Greek (Yunani) yang terdiri dari dua kata yakni :

"Kryos" = icy cold, dan "genes" = form (bentuk). perkataan ini

sudah ada sejak 1875 tetapi baru dikembangkan dan digunakan sekitar tahun 1955.

PT. Arun NGL memproduksi LNG dan kondensat dengan kompon penyusun material yang telah disepakati berdasarkan kontrak. Hasil produk LNG ini diimpor ke Jepang dan Korea Selatan, yang diimpor oleh perusahaan Tohoku Electric Power di Niigata, Jepang, The Tokyo Electric Power di Futtsu, Jepang dan Korea Gas Corporation di Pyeongtaek dan Inchon, Korea Selatan.

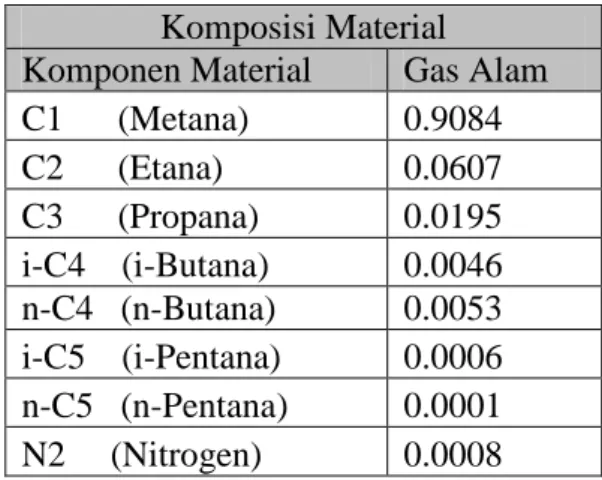

Tabel 2.5. Komposisi Spesifikasi Produk LNG

Komposisi Material

Komponen Material Gas Alam C1 (Metana) 0.9084 C2 (Etana) 0.0607 C3 (Propana) 0.0195 i-C4 (i-Butana) 0.0046 n-C4 (n-Butana) 0.0053 i-C5 (i-Pentana) 0.0006 n-C5 (n-Pentana) 0.0001 N2 (Nitrogen) 0.0008

2.9. Bahan Yang Digunakan

PT. Arun NGL. memperoduksi gas alam cair ( LNG ). Dalam produksi gas alam cair bahan – bahan yang digunakan meliputi tiga bagian, yaitu :

2.9.1. Bahan Baku

Yang dimaksud bahan baku yaitu bahan yang digunakan dalam suatu produk dimana komponen – komponennya jelas terlihat pada produk tersebut. Pada pengolahan gas alam menjadi LNG mempunyai bahan baku yaitu gas alam yang berasal dari Point A di Lhoksukon yang dieksplorasi oleh Exxon Mobil dan gas alam yang diambil dari NSO ( North Sumatera Offshore ) yang diambil dari laut yang dikelola oleh PT. Arun NGL. adapun komposisi gas dari masing – masing sumber adalah sebagai berikut :

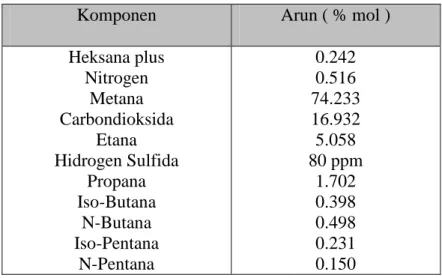

Tabel 2.6. Komposisi gas alam dari sumur Lhoksukon

Komponen Arun ( % mol )

Heksana plus Nitrogen Metana Carbondioksida Etana Hidrogen Sulfida Propana Iso-Butana N-Butana Iso-Pentana N-Pentana 0.242 0.516 74.233 16.932 5.058 80 ppm 1.702 0.398 0.498 0.231 0.150

b. Gas alam dari NSO

Tabel 2.7. Komposisi gas alam dari NSO

Komponen Arun ( % mol )

Heksana plus Nitrogen Metana Carbondioksida Etana Hidrogen Sulfida Propana Iso-Butana N-Butana Iso-Pentana N-Pentana 0.119 0.959 69.870 25.004 2.903 0.039 0.719 0.125 0.125 0.084 0.054 2.9.2. Bahan Tambahan

Yang dimaksud dengan bahan tambahan yaitu yang ditambahkan dalam pembuatan suatu produk dimana komponen tidak jelas dibedakan produk tersebut dan menambah mutu produk. Pada pengolahan gas LNG ini bahan tambahan yang

diharapkan benar–benar diasumsikan murni dari zat–zat yang tidak perlu sesuai dengan sumber komposisi yang telah ditemukan.

2.9.3. Bahan Penolong

Yang dimaksud dengan bahan penolong yaitu bahan yang ditambahkan dalam produk yang ikut bereaksi pada proses produksi hanya terlihat pada produk akhir saja. Bahan penolong digunkan pengolahan gas oleh PT. Arun NGl. antara lain :

a. Mercury Sulfide

Merkuri dalam jumlah kecil bereaksi dengan sulfur dan membentuk mercuri sulfide yang diardsorbi kedalam karbon aktif. Fungsi dari senyawa ini adalah untuk memisahkan mercuri yang menyebakan terjadinya korosi dalam tubing dan dalam pipa aluminium.

b. Pottasium Carbonate ( K2CO3 )

Fungsi untuk menyerap CO2 dan H2S yang terdapat dalam feed gas. c. Larutan DEA ( DiEthanolAmine )

fungsi untuk menyerap CO2 dan H20 kurang dari 100 ppm d. Pottasium mencegahkorosi pada lapisan baja

fungsi mencegah korosi pada lapisan baja e. Sea water ( air laut )

Fungsi : mendinginkan propana dan semua aliran panas dari mesin–mesin exchanger terhadap LNG.

f. Chlorine.

Fungsi : untuk mencegah masuknya kotoran–kotoran laut, seperti ganggang laut dsb, dari sea water intact yang digunakan dalam proses pendinginan.

2.10. Mesin dan Peralatan Produksi.

Pada PT Arun dalam melaksanakan kegiatan produksinya menggunakan teknologi yang serba otomatis, yaitu semua proses produksinya dijalankan oleh mesin.

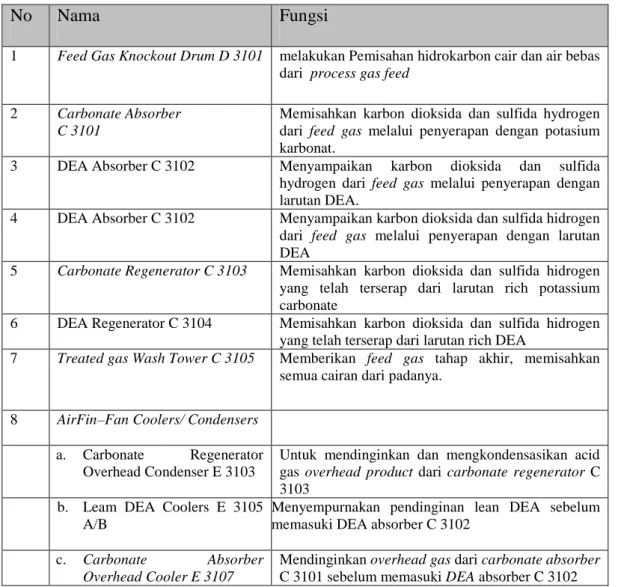

Tabel 2.8. Mesin dan fungsinya

No Nama Fungsi

1 Feed Gas Knockout Drum D 3101 melakukan Pemisahan hidrokarbon cair dan air bebas dari process gas feed

2 Carbonate Absorber C 3101

Memisahkan karbon dioksida dan sulfida hydrogen dari feed gas melalui penyerapan dengan potasium karbonat.

3 DEA Absorber C 3102 Menyampaikan karbon dioksida dan sulfida

hydrogen dari feed gas melalui penyerapan dengan larutan DEA.

4 DEA Absorber C 3102 Menyampaikan karbon dioksida dan sulfida hidrogen

dari feed gas melalui penyerapan dengan larutan DEA

5 Carbonate Regenerator C 3103 Memisahkan karbon dioksida dan sulfida hidrogen yang telah terserap dari larutan rich potassium carbonate

6 DEA Regenerator C 3104 Memisahkan karbon dioksida dan sulfida hidrogen

yang telah terserap dari larutan rich DEA

7 Treated gas Wash Tower C 3105 Memberikan feed gas tahap akhir, memisahkan semua cairan dari padanya.

8 AirFin–Fan Coolers/ Condensers a. Carbonate Regenerator

Overhead Condenser E 3103

Untuk mendinginkan dan mengkondensasikan acid gas overhead product dari carbonate regenerator C 3103

b. Leam DEA Coolers E 3105 A/B

Menyempurnakan pendinginan lean DEA sebelum memasuki DEA absorber C 3102

d. Treated Gas Cooler E 3108 Mendinginkan overhead gas dari carbonate absorber C 3102 sebelum memasuki DEA absoeber C 3105

9 Heat Exchangers .

a. Feed / Lean Carbonate Exchanges E 3101 A/B

Meningkatkan temperatur feed gas yang lewat melalui sheel side. Menurunkan temperatur larutan karbonat yang lewat melalui tube side

b. Lean / Rich DEA

Exchangers E 3104 A/B/C

Meningkatkan temperatur daripada rich DEA yang lewat melalui tube side.

10 Reboilers

Carbonate Regenerator Reboilers E 3102 A/B

meningkatkan temperatur rich solution yang lewat melalui shell side. Menurunkan larutan karbonat yang lewat melalui tube side

DEA Regenerator Reboilers E 3106

Menaikkan temperatur rich solution dari Chimney tray draw off di dalam generator guna menguapkan dan melepaskan impurities yang telah terserap di dalam cairan

11 Drums

Carbonate Regenerator OverHead Accumulator D 3104

Memisahkan uap gas acid dan cairan yang terkondesasi dari produk overhead daripada carbonate regenerator.

High Pressure Condensate Flash Drum D 3105

Menerima kondensate uap air bertekanan tinggi dari reboiler E 3102 A/B dan mensuplai kondensat uap air ke low pressure condensat drum D 3106.

Low Pressure Condensate Flash Drum D 3106

Mengumpul dan menahan kondensate uap air dari D 3105 dan kondensate uap air bertekanan rendah dari reboiler E 3106.

12 Pompa

Pompa Lean carbonate Tegangan Tinggi G 3101 A/B/C

Mensirkulasikan lean carbonate panas dari

carbonate regenerator C 3103 ke carbonate absorber C 3103. Pompa–pompa mengambil suction dari saluran discharge pompa–pompa booster G 3107 A/B/C.

Pompa Reflux Carbonate Regenerator G 3102 A/B

Menyediakan aliran reflux continue dari carbonate regenerator overhead accumulator D 3104 ke puncak carbonate regenerator C 3103

Pompa Lean DEA G 3103 A/B Mensirkulasi lean DEA panas dari DEA regenerator C 3104 ke DEA absorber C 3102 via heat exchangers dan sebuah fin – fan cooler

Pompa untuk Treated Gas Wash Tower G 3104 A/B

Mensirkulasikan air di dasar wash tower C 3105 kembali ke puncak tower

Pompa untuk Carbonate Sump G 3105

Memidahkan larutan karbonat dari carbonate sump Flexyble Manufacturing System 3101 ke sistem regenerator karbonate atau ke holding tanks Flexyble Manufacturing System 6311 / Flexyble Manufacturing Ssytem 6312.

Pompa untuk DEA Sump G 3106 Memidahkan larutan DEA dari DEA sump Flexyble Manufacturing System 3103 ke sistem regenerator

DEA atau holding tank 6313 Pompa Booster untuk Lean

Carbonate G 3107 A/B/C

Memperbesar tekanan larutan lean carbonate dari carbonate regenerator C 3103 ke suction pompa– pompa bertekanan tinggi G 3101 A/B/C.

Pompa Condensate Uap Air G 3108 A/B

Memompa kodensat uap air dari condensate flash drum D 3106 ke condensate main

13 Filters Memisahkan zat–zat padat dari larutan lean

carbonate

14 Feed vapour Dryers V 4101 A/B Memisahkan air dari feed gas

15 Dryer After Filter V 4102 Memisahkan zat – zat padat dan debu molecular sieves dari dry natural gas feed ke scrub tower.

16 Scrub Tower C 4101 Memisahkan hidrokarbon – hidrokarbon berat dari

gas alam sebelum mengalir ke bagian Liquefaction

17 Main exchanger E 4118 Mendinginkan dan mencairkan gas alam ke

temperatur cryogenic. Ini memungkinkan LNG untuk disimpan dan dikapalkan, pada tekanan sedikit di atas atmosfir, dengan penguapan yang minimal

18 Feed Reject Gas Exchanger E

4119

Memanaskan uap–uap LNG dari LNG product drum (D 4113) untuk memberikan suplai gas ke LP fuel compressor (Karbon dioksida 4104). Ini dicapai dengan menggunakan 5% produk gas dari Scrub Tower ( C 4101 ).

19 Kompressor – kompressor Propane Compressor Karbon dioksida 4101

Mengkompressi uap–uap propane dari propane refrigeration system. Uap–uap diterima dalam tiga tingkat inlet terpisah dan dikompressikan ke satu oitlet discharge gabungan

MCR First Stage Compressor K 4102

Mengkompressikan uap–uap total MCR dari main exchanger

MCR second Stage Compre ssor K 4103

menerima uap air yang telah dikompressikan dari discharge K 4102.

Fuel Gas Comperssor K 4104 Mengkompressikan gas dari LNG product drum via exhanger E 4119 dan mengirimkannya ke Lp fuel gas system. Juga mengirimkan gas ke reactivation system vapour feed drys V 4101 A/B