SKRIPSI

EVALUASI KERAGAMAN DAN PENYIMPANGAN MUTU GULA KELAPA KRISTAL (GULA SEMUT) DI KAWASAN HOME INDUSTRI

GULA KELAPA KABUPATEN BANYUMAS

Oleh: Tegar Ega Pragita

NIM.A1D006034

KEMENTRIAN PENDIDIKAN NASIONAL UNIVERSITAS JENDERAL SOEDIRMAN

FAKULTAS PERTANIAN PURWOKERTO

SKRIPSI

EVALUASI KERAGAMAN DAN PENYIMPANGAN MUTU GULA KELAPA KRISTAL (GULA SEMUT) DI KAWASAN HOME INDUSTRI

GULA KELAPA KABUPATEN BANYUMAS

Oleh: Tegar Ega Pragita

NIM.A1D006034

Diajukan untuk Memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Pada Pendidikan Strata Satu Jurusan Teknologi Pertanian

Fakultas Pertanian Universitas Jenderal Soedirman

KEMENTRIAN PENDIDIKAN NASIONAL UNIVERSITAS JENDERAL SOEDIRMAN

FAKULTAS PERTANIAN PURWOKERTO

SKRIPSI

EVALUASI KERAGAMAN DAN PENYIMPANGAN MUTU GULA KELAPA KRISTAL (GULA SEMUT) DI KAWASAN HOME INDUSTRI

GULA KELAPA KABUPATEN BANYUMAS

Oleh: Tegar Ega Pragita

NIM A1D006034

Diterima dan disetujui Tanggal :………..

Pembimbing I, Pembimbing II,

Mustaufik , SP. MP. Pepita Haryanti, S.TP. M.Sc. NIP 19710326 199703 1 001 NIP 19780720 200604 2 002

Mengetahui :

Dekan Fakultas Pertanian,

Dr. Ir. H. Achmad Iqbal, M.Si. NIP 19580331 198702 1 001

PRAKATA

Puji syukur penulis panjatkan kehadirat Allah SWT yang telah melimpahkan karuniaNya sehingga penulis dapat menyelesaikan skripsi yang berjudul “Evaluasi Keragaman dan Penyimpangan Mutu Gula Kelapa Kristal (Gula Semut) di Kawasan Home Industri Gula Kelapa Kabupaten Banyumas”. skripsi ini disusun sebagai salah satu syarat untuk meraih gelar sarjana pada Fakultas Pertanian Universitas Jenderal Soedirman.

Penyusunan skripsi ini tidak terlepas dari bantuan berbagai pihak. Oleh karena itu, penulis mengucapkan terima kasih kepada :

1. Dekan Fakultas Petanian Universitas Jenderal Soedirman yang telah memberikan ijin untuk melaksanakan penelitian.

2. Mustaufik, SP. MP. selaku dosen pembimbing I penelitian yang telah memberikan bimbingan dan pengarahan dalam penyusunan Skripsi.

3. Pepita Haryanti, S.TP. M.Sc. selaku dosen pembimbing II penelitian yang telah membimbing dan memberi arahan kepada penulis.

4. Segenap keluarga di rumah, atas kasih sayang, dukungan dan doanya.

5. Seseorang yang selalu mendukungku dan memberikan semangat tiap pagi untuk menjalani hari.

6. Sahabat dan rekan-rekan THP 2006 atas dukungan, bantuan dan kerjasamanya.

7. Semua pihak yang telah membantu penyusunan skripsi ini yang tidak bisa penulis sebutkan satu persatu.

Penulis menyadari bahwa penyusunan Skripsi ini masih jauh dari sempurna. Oleh karena itu, kritik dan saran yang membangun sangat penulis harapkan demi perbaikan di masa yang akan datang.

Purwokerto, Mei 2010 Penulis

DAFTAR ISI Halaman DAFTAR TABEL ... DAFTAR GAMBAR... DAFTAR LAMPIRAN... RINGKASAN... SUMMARY... I. PENDAHULUAN... II. TINJAUAN PUSTAKA... A. Gula Kelapa Kristal (Gula Semut)...…... B. Penyimpangan Mutu Gula Kelapa Kristal ... C. Teknik Pengendalian Mutu Statistik... III. METODE PENELITIAN ...

A. Tempat dan Waktu Penelitian ... B. Bahan dan Alat ... C. Rancangan Pengambilan Sampel... D. Variabel Pengukuran... E. Analisis Data... F. Pelaksanaan... IV. HASIL DAN PEMBAHASAN... A. Histogram... B. Bagan Kendali... C. Digram Pareto... V. SIMPULAN DAN SARAN ... A. Simpulan... B. Saran... DAFTAR PUSTAKA... viii ix x xii xiii 1 6 6 10 13 19 19 19 20 20 24 26 27 27 38 46 53 53 54 55

LAMPIRAN... RIWAYAT HIDUP...

58 91

DAFTAR TABEL

Tabel Halaman

1. Persyaratan mutu gula kelapa kristal sesuai dengan SNI (SII 0268-85) ... 2. Tipe data dan peta kendali... 3. Frekuensi kadar air gula kelapa kristal... 4. Frekuensi kadar bahan tak larut gula kelapa kristal... 5. Frekuensi kadar abu gula kelapa kristal... 6. Frekuensi kadar gula reduksi gula kelapa kristal... 7. Frekuensi kadar sukrosa gula kelapa kristal... 8. Frekuensi kadar gula total gula kelapa kristal...

11 16 27 29 31 33 35 36

DAFTAR GAMBAR

Gambar Halaman

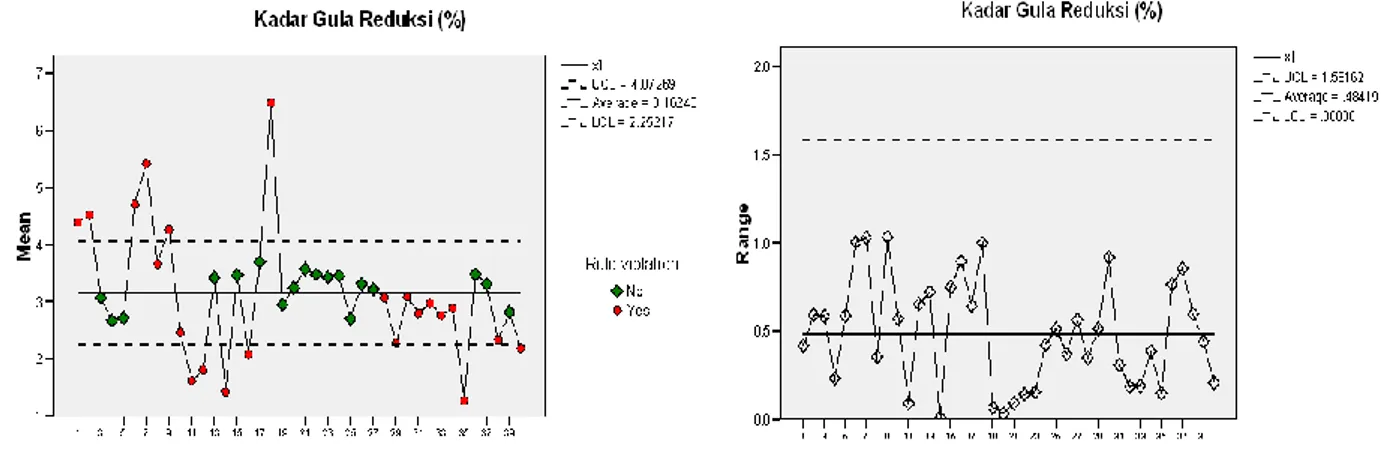

1. Histogram kadar air gula kelapa kristal... 2. Histogram kadar bahan tak larut gula kelapa kristal... 3. Histogram kadar abu gula kelapa kristal... 4. Histogram kadar gula reduksi gula kelapa kristal... 5. Histogram kadar sukrosa gula kelapa kristal ... 6. Histogram kadar gula total gula semut... 7. Bagan kendali X-bar dan R kadar air gula kelapa kristal... 8. Bagan kendali X-bar dan R kadar bahan tak larut gula kelapa kristal... 9. Bagan kendali X-bar dan R kadar abu gula kelapa kristal... 10. Bagan kendali X-bar dan R kadar gula reduksi gula kelapa kristal... 11. Bagan kendali X-bar dan R kadar sukrosa gula kelapa kristal... 12. Bagan kendali X-bar dan R kadar gula total gula kelapa kristal... 13. Diagram pareto gula kelapa kristal (gula semut)...

28 30 32 33 35 37 39 40 42 43 44 45 47

DAFTAR LAMPIRAN

Lampiran Halaman

1. Hasil perhitungan bagan kendali X bar-R untuk Kadar Air Gula kelapa kristal... 2. Perhitungan histogram parameter mutu kadar air gula kelapa kristal... 3. Hasil perhitungan bagan kendali X bar-R untuk ketidaklarutan Gula kelapa

kristal... 4. Perhitungan histogram parameter mutu ketidaklarutan gula kelapa kristal... 5. Hasil perhitungan bagan kendali X bar-R untuk kadar abu Gula kelapa

kristal... 6. Perhitungan histogram parameter mutu kadar abu gula kelapa kristal... 7. Hasil perhitungan bagan kendali X bar-R untuk kadar gula reduksi Gula

kelapa kristal... 8. Perhitungan histogram parameter mutu kadar gula reduksi gula kelapa

kristal... 9. Hasil perhitungan bagan kendali X bar-R untuk kadar sukrosa Gula kelapa

kristal... 10. Perhitungan histogram parameter mutu kadar sukrosa gula kelapa kristal... 11. Hasil perhitungan bagan kendali X bar-R untuk kadar gula total Gula kelapa kristal... 12. Perhitungan histogram parameter mutu kadar gula total gula kelapa kristal.... 13. Diagram Pareto data kerusakan kandungan gula kelapa kristal... 14. Diagram Sebab Akibat kadar air gula kelapa kristal... 15. Diagram Sebab Akibat kadar bahan tak larut gula kelapa kristal... 16. Diagram Sebab Akibat kadar abu gula kelapa kristal... 17. Diagram Sebab Akibat kadar gula reduksi gula kelapa kristal...

58 60 61 63 64 66 67 69 70 72 73 75 76 77 78 79 80

18. Hasil data mutu gula kelapa kristal... 19. Daftar pertanyaan pengolahan gula kelapa kristal... 20. Data hasil survei berdasarkan kuesioner... 21. Diagram alir proses pembuatan gula semut berbahan baku nira ... 22. Diagram alir proses pembuatan gula semut dari gula kelapa... 23. Dokumentasi Penelitian... 81 83 87 88 89 90

RINGKASAN

Kabupaten Banyumas merupakan daerah sentra tanaman kelapa dan penghasil gula kelapa yang sangat potensial di Jawa Tengah bahkan di Indonesia. Sejalan kemajuan teknologi dan pola konsumsi masyarakat, dewasa ini produksi gula kelapa tidak hanya terbatas pada gula kelapa cetak, tetapi sudah mulai berkembang dalam bentuk gula kelapa kristal. Produk gula kelapa kristal Indonesia khususnya dari eks. karesidenan Banyumas sering ditolak (reject) oleh pasar ekspor karena mutunya beragam dan kurang memenuhi standar. Salah satu upaya yang dapat dilakukan adalah dengan cara mengkaji dan mengevaluasi faktor-faktor penyebab terjadinya keragaman dan penyimpangan mutu gula kelapa kristal dengan menggunakan metode pengendalian mutu statistik.

Penelitian ini dilakukan dengan metode survei dan analisis di laboratorium. Survei yang dilakukan menggunakan metode purposive random

sampling yaitu memilih secara purposive empat desa di Kabupaten Banyumas

yang menjadi pusat pengrajin gula kelapa kristal (Dalawangi, Sokawera, Rancamaya dan Pageraji), kemudian dipilih sebanyak 40 pengrajin gula kelapa kristal dari sekitar 200 pengrajin sebagai responden. Pengambilan sampel dari masing-masing responden diambil dua kali, sehingga diperoleh 80 sampel. Tiap pengrajin juga diminta untuk memberikan informasi tentang pengolahan gula kelapa kristal. Variabel yang diamati pada gula kelapa kristal meliputi kadar air, kadar gula total, kadar gula sukrosa, kadar gula reduksi, kadar abu dan bahan tidak larut. Data yang diperoleh kemudian dianalisis menggunakan histogram, bagan kendali dan diagram pareto.

Analisis histogram memperlihatkan bahwa nilai rata-rata parameter mutu gula kelapa kristal untuk kadar abu sebagian besar berada diluar spesifikasi, dan hanya 27,5% dari sampel yang sesuai. Nilai kadar air, kadar bahan tak larut dan kadar gula reduksi yang masuk spesifikasi masing-masing 80%, 72,5% dan 97,5% dari total sampel, sedangkan untuk kadar gula total dan kadar sukrosa semua sampel berada didalam spesifikasi. Analisis bagan kendali X (rataan) dan R (range) sebagian besar masih dapat dikendalikan, hanya pada bagan kendali X terutama kadar abu, kadar air dan bahan tak larut yang terlihat diluar kendali. Hasil analisis diagram pareto menunjukan bahwa sebagian besar data terlihat adanya penyimpangan. Kadar abu merupakan variabel yang datanya paling banyak menyimpang, diikuti bahan tak larut, dan kadar air berturut-turut 52,8%, 25,9% dan 20,2%.

SUMMARY

Banyumas regency represents coconut plant central and highly potential producer brown sugar in central java indeed in Indonesia. Along with technology advance and society consumption pattern, now production of brown sugar not only limited at cast brown sugar, but already developed into crystal brown sugar. Crystal brown sugar product of Indonesia especially from Banyumas ex-residence often rejected by export market because it quality was varied and lack reached standard. One of effort that can be conducted was by studied and evaluated factors caused occurrence diversity and deviation of crystal brown sugar quality by statistical quality control method.

This research was conducted by survey method and laboratory analysis. Survey was conducted by purposive random sampling that was to select purposively four villagers in Banyumas regency that became central of crystal brown sugar producer (Dalawangi, Sokawera, Rancamaya and Pageraji), and selected of 40 crystal brown sugar producer from about 200 producer as respondent. Sampling from each respondent was conducted two times to obtain 80 samples. Each producer also asked to provide information about crystal sugar processing. Observed variables of crystal brown sugar comprised measure, total sugar, sucrose, reduction sugar, ash and insoluble material. Content obtained data were analyzed by Histogram, Controlling chart and Pareto chart.

Histogram analysis showed that average value of quality parameter of crystal brown sugar for ash content majority out of specification, and only 27.5 percent of sample was appropriate. Water content level, insoluble material content, reduction sugar content that including each specification was 80 percent, 72.5 percent and 97.5 percent of total sample, while for total sugar content and sucrose content all of samples located in specification. Control chart analysis of X (average) and R (range) majority can still be controlled, only at control chart of X, ash content, water content, and insoluble material that found about of control. Analysis result of Pareto diagram showed that majority data showed deviation. Ash content was variable that has most deviated data followed by insoluble material, water content respectively, 52.8 %, 25.9% and 20.2 %.

I. PENDAHULUAN

Kebutuhan dan ketergantungan konsumsi gula nasional khususnya terhadap gula pasir semakin meningkat dari tahun ke tahun. Selama ini kebutuhan gula pasir tidak bisa dipenuhi oleh kapasitas produksi pabrik gula nasional yang semakin menurun. Tahun 2009 diperkirakan kebutuhan konsumsi gula (tebu) nasional mencapai angka 4,85 juta ton. Besarnya konsumsi gula nasional, untuk industri pengolahan makanan dan domestik rumah tangga, tidak bisa dipenuhi oleh produksi pabrik dalam negeri. Pabrik gula di Indonesia kini jumlahnya tinggal 60-an dan mayoritas berada di pulau jawa hanya mampu memproduksi gula (tebu) 4,4 juta ton per musim giling (Nugroho, 2009).

Kondisi gula yang defisit tersebut, akhirnya memaksa pemerintah melakukan impor untuk mencukupi kebutuhan konsumsi gula (tebu) domestik. Periode Desember 2006 – Januari 2007 total volume impor gula pasir (tebu) sebesar 460 ribu ton. Impor gula (tebu) memang berimplikasi pada merosotnya nilai jual produk gula (tebu) domestik dan menyebabkan negara/masyarakat tergantung pada produk gula impor yang kualitasnya belum tentu sebaik produksi gula domestik. Menurut Biro Pusat Statistik (2006), impor gula alami dan sintetis pada tahun 2005 masing-masing adalah 2.505,455 ton (US $ 2.159.933) dan 37,522 ton (US $ 171.744), sedangkan devisa negara yang keluar untuk mengimpor gula secara total tiap tahunnya mencapai US $ 18,4 juta lebih.

Program diversifikasi industri gula nasional dapat dilakukan dengan cara mencari alternatif sumber sumber gula alami non tebu, salah satunya adalah gula dari palmae (brown sugar). Program diversifikasi gula nasional yang berbasis

pada gula palmae akan semakin efektif jika didukung oleh komitmen masyarakat dan Kebijakan pemerintah dalam mengembangkan budaya “cinta gula kelapa” dan perencanaan program agroindustri gula kelapa yang komperehensif, terpadu dan berkelanjutan. Pola pengembangan agroindustri gula kelapa yang ditunjang Sumber Daya Manusia (SDM), manajemen, teknologi, permodalan, dan pemasaran yang memadai akan menunjang kemauan bangsa Indonesia untuk beralih kepada “gula kelapa” sebagai salah satu alternatif pengganti gula pasir untuk memenuhi kebutuhan gula sehari-hari.

Program diversifikasi gula nasional yang berbasis gula palmae seperti gula kelapa (brown sugar) sangat strategis peranannya sebagai upaya untuk mengurangi ketergantungan pemerintah dan masyarakat terhadap gula pasir (tebu) dan gula sintetis yang sebagian besar diimpor. Hasil ini berdasarkan pada potensi Indonesia yang merupakan produsen kelapa ranking pertama di dunia.

Menurut Deptan (2005), Indonesia mempunyai areal kelapa paling luas di dunia yaitu mencapai 3,898 juta ha, yang tersebar diberbagai pulau. Sumatera menempati urutan pertama (34,45%), disusul pulau Jawa (22,83%), Sulawesi (18,65%), dan Kalimantan (7,35%).

Disamping jumlah bahan baku gula kelapa yang melimpah dan murah, teknologi yang digunakan untuk membuat gula kelapa juga tidak membutuhkan biaya dan teknologi yang tinggi ( low cost and low tech ). Hal ini berbeda dengan teknologi yang digunakan untuk pembuatan gula pasir (tebu), oleh karena itu program diversifiksi gula yang berbasis pada tanaman kelapa (palmae) sangatlah tepat dan strategis untuk dikembangkan di sentra-sentra tanaman kelapa dan penghasil gula kelapa seluruh wilayah Indonesia.

Kabupaten Banyumas merupakan daerah sentra tanaman kelapa dan penghasil gula kelapa yang sangat potensial di Jawa Tengah bahkan di Indonesia. Kabupaten Banyumas, pada tahun 2007 terdapat kurang lebih 28.300 unit usaha gula kelapa dengan volume produksi mencapai 23.772 ton per tahun. Beberapa kecamatan di kabupaten Banyumas yang memiliki unit usaha gula kelapa cukup banyak adalah Ajibarang, Somagede, Cilongok dan Wangon (Disperindagkop, Kabupaten Banyumas, 2008).

Sejalan kemajuan teknologi dan pola konsumsi masyarakat, dewasa ini produksi gula kelapa tidak hanya terbatas pada gula kelapa cetak, tetapi sudah mulai berkembang dalam bentuk gula kelapa kristal. Produk gula kelapa kristal (gula kelapa kristal) mempunyai beberapa keunggulan dibanding gula kelapa cetak, yaitu lebih mudah larut karena berbentuk kristal, daya simpan yang lebih lama, bentuknya lebih menarik, harga lebih mahal dibandingkan gula kelapa cetak, pengemasan dan pengangkutan lebih mudah, rasa dan aroma lebih khas, mudah diperkaya dengan bahan lain yaitu iodium, vitamin A atau mineral (Mustaufik dan Haryanti, 2006).

Gula kelapa kristal memiliki peluang untuk memenuhi kebutuhan gula (bahan pemanis) nasional yang selama ini sebagian besar masih impor dan juga berpeluang untuk masuk di pasaran luar negeri (ekspor) seperti ke Singapura, Jepang, Hongkong, USA dan Jerman. Berdasarkan survei pasar, permintaan gula untuk ekspor sangat besar sekitar 400 ton/tahun dan baru terpenuhi sekitar 50% dari total permintaan. Produk gula kelapa kristal Indonesia khususnya dari eks. karesidenan Banyumas sering ditolak (reject) karena mutunya kurang/tidak memenuhi standar, sehingga perlu adanya upaya untuk mengkaji penyebab

keragaman dan penyimpangan mutu sehingga diharapkan dapat memberikan solusi yang dapat dilakukan untuk meminimalkan keragaman dan penyimpangan mutu tersebut.

Salah satu permasalahan mendasar yang sering terjadi ditingkat pengrajin gula kelapa kristal adalah masih tingginya keragaman dan tingkat penyimpangan mutu gula kelapa kristal, sehingga produk yang dihasilkan mempunyai mutu yang kurang sesuai dengan standar mutu nasional (SNI). Keragaman mutu gula kelapa kristal mengakibatkan daya saing pasarnya rendah, sehingga perlu dilakukan penelitian untuk mengetahui variasi mutu gula kelapa kristal dengan pembanding SNI (SII 0268-85).

Kurangnya pemahaman terhadap teknologi pengolahan dan standarisasi mutu gula kelapa nasional (SNI) juga mengakibatkan sering terjadinya penyimpangan mutu gula kelapa. Penyimpangan mutu yang sering terjadi meliputi kadar air, kadar gula total, kadar gula reduksi, kadar gula sakarosa, kadar abu, kadar bahan tak larut air, dan kadar cemaran logam. Permasalahan tersebut perlu diatasi agar mutu gula kelapa yang dihasilkan oleh para pengrajin gula kelapa dapat ditingkatkan sehingga mempunyai daya saing pasar yang tinggi serta dapat mengangkat tingkat perekonomian mereka. Salah satu upaya yang dapat dilakukan adalah dengan cara mengkaji dan mengevaluasi faktor-faktor penyebab terjadinya keragaman dan penyimpangan mutu gula kelapa ditingkat pengrajin gula kelapa dengan menggunakan metode pengendalian mutu statistik. Upaya ini diharapkan dapat membantu para pengrajin gula kelapa untuk menemukan langkah-langkah yang dapat dilakukan untuk meminimalkan terjadinya keragaman dan penyimpangan mutu gula kelapa tersebut.

Penelitian ini bertujuan untuk: (1) Mengkaji sebaran dan keragaman mutu gula kelapa kristal di wilayah Kabupaten Banyumas dengan menggunakan histogram dan bagan kendali mutu berdasarkan SNI (SII 0268-85). (2) Mengetahui prioritas masalah yang mempengaruhi mutu gula kelapa kristal menggunakan diagram pareto dan diagram sebab akibat.

Hasil penelitian ini diharapkan dapat memberi informasi penyebab penyimpangan mutu yang terjadi pada pengrajin gula kelapa kristal di Kabupaten Banyumas dan membantu mengatasi penyimpangan mutu gula kelapa kristal dari pengrajin sehingga sesuai dengan SNI serta dapat diterima oleh pasar.

II. TINJAUAN PUSTAKA

A. Gula Kelapa Kristal (Gula Semut)

Gula kelapa kristal (gula kelapa kristal) merupakan hasil olahan nira tanaman familia palmae yang berbentuk serbuk (Dewan Standarisasi Nasional, 1995). Perbedaan antara gula kelapa kristal dengan gula merah yaitu didalam pembuatan gula kelapa kristal tidak dilakukan pencetakan melainkan diputar (centrifuge) sehingga akan berbentuk serbuk atau kristal, sehingga kadang-kadang gula kelapa kristal disebut juga dengan gula kristal. Pada dasarnya pembuatan gula kelapa kristal adalah mengubah senyawa gula yang terlarut menjadi gula padat dalam bentuk kristal atau serbuk.

Kelebihan gula kristal dibandingkan dengan gula merah (cetak) antara lain lebih mudah larut, daya simpan lebih lama, bentuknya lebih menarik, pengemasan dan pengangkutan lebih mudah, rasa dan aromanya lebih khas, dapat diperkaya dengan bahan lain seperti rempah-rempah, vitamin dan iodium (Mustaufik dan Dwiyanti, 2007), serta harganya lebih mahal daripada gula kelapa cetak biasa. Pemanfaatan gula kelapa kristal sama dengan gula pasir (tebu) yakni dapat digunakan sebagai bumbu masak, pemanis minuman (sirup, susu, soft drink) dan untuk keperluan pemanis untuk industri makanan seperti adonan roti, kue, kolak, dan lain-lain (Mustaufik dan Karseno, 2004).

Bahan yang digunakan untuk pembuatan gula kelapa kristal di tingkat home industri adalah nira segar sebagai bahan baku, kapur sirih (laru) atau sulfit dan minyak kelapa atau santan. Kapur sirih (laru) dan sulfit berfungsi untuk

menetralkan nira sampai derajat keasaman (pH) berkisar 6,0-7,0 sehingga fermentasi terhambat (Sardjono dan Dahlan, 1988), sedangkan minyak kelapa atau santan berfungsi untuk menjaga agar busa atau buih tidak meluap ketika pemasakan berlangsung. Bahan baku gula kelapa kristal dapat juga berasal dari gula kelapa cetak yang dibuat sendiri atau dari pedagang gula (Soetanto, 1998).

Peralatan yang digunakan dalam pembuatan gula kelapa kristal ditingkat home industri atau pengrajin gula kelapa pada umumnya meliputi kain saring untuk menyaring nira sebelum dimasak, wajan sebagai tempat nira dimasak, tungku atau kompor sebagai sumber perapian, ember atau wadah lain untuk menampung nira dari bumbung, serok untuk mengambil buih atau kotoran ketika nira mendidih, pengaduk kayu berbentuk garpu atau jangkar untuk proses granulasi/kristalisasi, kertas lakmus untuk mengontrol pH nira dan termometer untuk mengukur suhu serta ayakan yang celah-celahnya cukup rapat untuk menyeragaman ukuran partikel gula kelapa kristal (Soetanto, 1998).

Proses pembuatan gula kelapa kristal dapat dilakukan dua cara yaitu gula kelapa kristal yang dibuat dari nira kelapa dan yang dibuat dari gula kelapa cetak yang sudah jadi. Pembuatan gula kelapa kristal yang dibuat dari gula kelapa cetak dikarenakan banyaknya permintaan dari konsumen, sehingga produsen menarik atau bahkan membeli gula kelapa cetak yang ada dipasaran untuk diolah menjadi gula kelapa kristal karena keuntungan yang nantinya didapat lebih tinggi, disamping itu juga untuk memanfaatkan (rekondisi) produk gula kelapa cetak. Pada prinsipnya proses produksi gula kelapa kristal meliputi : proses pengaturan pH dan penyaringan nira atau pemilihan gula cetak, pemanasan/pemasakan nira

atau larutan gula, proses solidifikasi, proses granulasi/kristalisasi, pengayakan, pengeringan dan pengemasan (Mustaufik dan Haryanti, 2006).

1. Proses pembuatan gula kelapa kristal dari nira kelapa

Metode ini dimulai dari tahap penyaringan nira. Kebersihan dan kesegaran nira harus benar-benar diperhatikan. Sebelum penyadapan, bumbung dicuci dengan air dingin kemudian dibilas dengan air panas lalu dikeringkan atau diasapi. Ada baiknya ke dalam bumbung dimasukkan pula sedikit kapur sirih agar nira tidak asam atau tidak mudah rusak. Nira dari penyadapan diukur pHnya dan bila keasamaannya tinggi harus dinetralkan dengan menambahkan kapur sampai pH mencapai angka 6,0-7,0. Sesudah pH nira yang diinginkan tercapai, lalu disaring dengan kain saring untuk menghindari pengendapan kapur atau kotoran di dalam nira.

Nira yang sudah bersih selanjutnya dipanaskan hingga mendidih dengan suhu antara 110-120oC sambil diaduk. Pada saat nira mendidih, nira berbuih dan tampak bercampur dengan kotoran halus dan harus dihilangkan dengan diserok. Untuk menjaga agar buih didalam wajan tidak meluap maka ditambahkan 1 sendok makan minyak kelapa atau santan untuk setiap 25 liter nira. Pada saat ini harus dihindari terjadinya pemasakan yang melewati titik end point yakni berkisar 110oC.

End point merupakan suhu akhir pemasakan, dimana nira sudah mulai

kental dan meletup-letup. Akhir pemasakan juga dapat diketahui secara visual, yaitu nira yang dipanaskan akan menggumpal (memadat dan mengeras) dan tidak bercampur dengan air jika dituang kedalam air dingin. Penentuan end point dapat dilakukan dengan cara memasukkan beberapa tetes masakan ke dalam gelas yang

berisi air. End point sudah tercapai apabila masakan tidak larut dalam air (mengendap). Selanjutnya nira kental dalam wajan segera diangkat dan didinginkan untuk proses solidifikasi (pemadatan). Langkah selanjutnya adalah granulasi/kristalisasi, setelah itu dilakukan pengayakan untuk mendapatkan butiran-butiran gula yang ukurannya homogen, baru kemudian dilakukan pengemasan.

2. Proses pembuatan gula kelapa kristal dari gula kelapa cetak

Gula kelapa yang akan dibuat menjadi gula kelapa kristal harus bermutu baik. Gula kelapa tersebut dipotong-potong kecil, kemudian dilarutkan kedalam air dengan perbandingan 2 : 1 (misalnya 2 kg gula dicampur dengan 1 L air). Larutan gula kelapa yang diperoleh disaring dengan kain saring sehingga dihasilkan larutan gula yang bersih. Larutan gula bersih ditambah dengan gula pasir sebanyak 5-15%, kemudian dipanaskan pada suhu 110oC sambil diaduk-aduk agar merata dan sampai pekat. Untuk mendapatkan rasa tertentu dapat ditambahkan bumbu sesuai yang diinginkan, misalkan ditambah ekstrak jahe atau kencur dan santan. Pemberian bumbu dilakukan dengan cara dimasukkan kedalam larutan gula pada saat rebusan larutan gula tersebut mengeluarkan buih. Pemanasan ditingkatkan hingga mencapai end point. Selanjutnya dilanjutkan dengan solidifikasi dan granulasi.

3. Granulasi atau kristalisai

Kristalisasi atau pembentukan kristal dilakukan dengan pengadukan memutar menggunakan mesin/alat atau juga bisa menggunakan pengaduk kayu berbentuk garpu atau jangkar. Pengadukan dimulai dari bagian pinggir ke bagian tengah wajan. Setelah adonan berbentuk kristal maka pengadukan dipercepat.

Apabila semuanya telah mengkristal secara homogen biarkan dulu selama beberapa menit supaya agak dingin. Kristal yang terbentuk kemudian disaring menggunakan ayakan dari stainles steel ukuran sekitar 60-80 mesh (Mustaufik dan Haryanti, 2006)

4. Pemberian bahan tambahan

Pemberian rasa dan aroma dilakukan dengan menambahkan bahan tambahan, antara lain ekstrak jahe, ekstrak daun pandan, ekstrak kayu manis, cengkeh dan rempah-rempah lainnya. Secara tradisional ekstrak jahe diperoleh dari hasil perasan jahe yang diparut serta disaring dan diendapkan zat patinya. Untuk setiap 6 liter nira diperlukan 400 gram jahe segar. Pemberian bahan tambahan pada akhir pemasakan agar bahan-bahan tambahan tersebut dapat menyatu dengan gula kelapa kristal dan tidak hilang dengan pemanasan yang terlalu lama. Disamping bahan penambah cita rasa, dapat pula ditambahkan Iodium atau Vitamin (Mustaufik dan Haryanti, 2006).

B. Penyimpangan Mutu Gula Kelapa Kristal

Mutu adalah gambar atau karakteristik menyeluruh dari barang atau jasa yang menunjukkan kemampuannya dalam memuaskan kebutuhan yang ditentukan atau yang tersirat (Chatab, 1997). Faktor yang mempengaruhi persepsi orang tehadap mutu adalah sesuai kebutuhan pemakai, harga produk, waktu penyerahan sesuai keinginan pelanggan, kehandalan dan kemudahan pemeliharaan.

Syarat mutu gula kelapa kristal menurut Standar Nasional Indonesia (SII 0268-85) disajikan dalam Tabel 1.

Tabel 1. Persyaratan mutu gula kelapa kristal sesuai dengan SNI (SII 0268-85)

Komponen Kadar

Gula (jumlah sakarosa dan gula reduksi) (%) Sakarosa (%)

Gula reduksi (%) Air (%)

Abu (%)

Bagian-bagian tak larut air (%) Zat warna

Logam-logam berbahaya (Cu, Hg, Pb, As) Pati Bentuk Minimal 80,0 Minimal 75,0 Maksimum 6,0 Maksimum 3,0 Maksimum 2,0 Maksimum 1,0 Yang diijinkan Negatif Negatif

Kristal atau serbuk Sumber : Dewan Standar Nasional Indonesia (1995)

Mutu gula kelapa ditentukan oleh beberapa faktor diantaranya, mutu bahan baku (nira), teknik pengolahan, penggunaan bahan tambahan (food additive) dan pengalaman pengrajin (skill) gula kelapa itu sendiri. Upaya pencegahan fermentasi (kerusakan) nira yang belum optimal, teknologi penyimpanan gula kelapa yang belum memadai, serta meluasnya pemakaian bahan kimiawi telah memperburuk mutu dan mengakibatkan gula kelapa kristal sebagai produk bahan pangan yang cukup rawan terhadap kesehatan (Mustaufik dan Haryanti, 2006).

Penyimpangan mutu kimia gula kelapa kristal, antara lain adalah tingginya kadar air, kadar abu, kadar gula reduksi dan kadar bagian yang tak larut air (kotoran) melebihi kadar yang ditetapkan SNI. Contoh penyimpangan mutu fisik gula kelapa kristal yang sering dijumpai adalah tekstur yang lembek dan warna yang terlalu muda (kuning pucat) atau terlalu coklat kehitaman (Mustaufik dan Karseno, 2004).

Tekstur gula kelapa kristal ini dipengaruhi oleh kadar air gula kelapa kristal, semakin tinggi kadar air gula kelapa kristal maka semakin lembek tekstur gula kelapa tersebut, sedangkan salah satu faktor yang mempengaruhi penyimpangan warna adalah disamping karena pemanasan yang terlalu tinggi dan

lama juga karena pemberian laru atau natrium bisulfit. Jenis dan banyaknya laru atau sulfit yang ditambahkan akan berpengaruh terhadap warna gula kelapa. Sulfit digunakan selain sebagai bahan pengawet (anti mikroba) juga dapat memperbaiki warna atau performance gula kelapa kristal menjadi lebih cerah (coklat muda) karena sulfit mampu menghambat reaksi browning (Mustaufik dan Karseno, 2004).

Bahan tambahan yang umum ditambahkan dalam proses pembuatan gula kelapa terdiri atas bahan tambahan alami dan kimia. pemberian bahan tambahan tersebut umumnya ditambahkan pada tahap pra pengolahan dengan maksud mencegah rusaknya nira kelapa. Bahan pengawet alami yang sekarang sudah digunakan adalah tatal kayu nangka, daun sirih, dan kulit buah manggis (Mustaufik dan Hidayah, 2007). Bahan pengawet kimia yang sering digunakan adalah kapur, natrium benzoat dan natrium sulfat (Rumokoi, 2004). Pada tahapan pra pengolahan penggunaan 1,5 gram kapur dan 20 ml natrium metabisulfit per liter nira dapat mempertahankan pH nira 6,3-7,0.

Winarno (2002), menyatakan bahwa senyawa sulfit merupakan zat pengawet anorganik yang masih sering dipakai dan digunakan dalam bentuk gas SO2, garam Na, atau K-sulfit, sulfit dan metabisulfit. Bentuk efektifnya sebagai bahan pengawet adalah asam sulfit yang tidak terdisosiasi dan terutama pada pH di bawah 3. Molekul sulfit lebih mudah menembus dinding sel mikroba, bereaksi dengan asetaldehid membentuk senyawa yang tidak dapat difermentasi oleh mikroba, mereduksi ikatan disulfid enzim dan bereaksi dengan keton membentuk hidroksisukfonat yang dapat menghambat mekanisme pernafasan sehingga sangat berbahaya bagi penderita atau pernah menderita penyakit asma. Lebih jauh jika

senyawa ini terus tertimbun dalam hati melalui makanan maka dapat mengakibatkan kerusakan hati (liver). Selain sebagai pengawet, sulfit dapat berinteraksi dengan gugus karbonil. Hasil reaksi itu akan meningkatkan melanoidin sehingga menghambat timbulnya warna coklat.

Tjahjaningsih (1996), menyatakan bahwa gula yang dalam pembuatannya diberi zat pengawet seperti halnya natrium metabisulfit, warnanya lebih baik (kuning cerah), dan terhindar dari kerusakan nira akibat dari fermentasi sehingga dapat mencegah terjadinya kegagalan pencetakan gula jawa (gula gemblung). Banyak produsen gula kelapa yang masih menggunakan senyawa sulfit terutama pada saat musim penghujan karena dapat mencegah resiko terjadinya “gula gemblung”. Hal ini tentu saja perlu mendapatkan perhatian karena senyawa sulfit termasuk senyawa yang berbahaya bagi kesehatan manusia (Winarno, 2002).

C. Teknik Pengendalian Mutu Statistik

Pengendalian mutu statistik adalah suatu metode yang dikembangkan untuk menjaga standar mutu yang seragam dan mutu produk pada tingkat biaya minimum dan merupakan usaha untuk mencapai efisiensi perusahaan. Tujuan pokok pengendalian mutu statistik adalah menyidik dengan cepat terjadinya sebab-sebab terduga atau pergeseran dan tindakan pembetulan dapat dilakukan sebelum terlalu banyak diproduksi unit yang tidak sesuai.

Menurut Montgomery (1996), ada dua segi umum mutu yaitu mutu rancangan dan mutu kecocokan. Mutu rancangan adalah suatu istilah teknik yang sesuai untuk variasi dalam tingkat kualitas yang disengaja. Mutu kecocokan

adalah seberapa baik produk tersebut sesuai dengan spesifikasi dan kelonggaran yang disyaratkan oleh rancangan tersebut.

Tujuh teknik dalam program pengendalaian mutu yaitu lembar pemeriksaan (chek sheet), pengelompokan (stratification), diagram pareto, histogram, diagram pancar (scatter diagram), diagram sebab-akibat (fishbone

diagram) dan bagan kendali (control chat).

Perbaikan mutu adalah pengurangan variabilitas dalam produk atau proses (Montgomery, 1996). Terdapat beberapa teknik dalam perbaikan kualitas yaitu :

1. Histogram

Histogram adalah diagram yang terdiri atas grafik balok dan menggambarkan penyebaran atau distribusi yang ada. Bentuk histogram ada beberapa macam yaitu normal, multimodal, miring kanan, dua puncak terpisah, curam kiri, plateau dan dua puncak. Menurut Montgomery (1996), histogram meyakinkan peragaan visual data, yang dengan itu seseorang dapat lebih mudah melihat tiga sifat yaitu : bentuk, lokasi atau kecenderungan tengah dan pemencaran atau peragaan.

Histogram sebagai salah satu teknik pengendalian mutu statistik dapat menunjukkan situasi proses produksi. Kemampuan proses produksi dapat dilihat dari indeks kapabilitas (Cp). Nilai Cp dapat dihitung berdasarkan nilai rata-rata dan simpangan baku. Menurut Gazpersz (1998) kemampuan proses adalah kesanggupan proses dalam menghasilkan produk yang memenuhi spesifikasi. Proses dikatakan mempunyai kapabilitas yang baik jika menghasilkan produk dengan mutu berada dalam batas-batas spesifikasi. Proses dikatakan memiliki kapabilitas yang buruk bila menghasilkan produk dengan mutu berada diluar batas

spesifikasi. Indeks kapabilitas proses memiliki beberapa kriteria, bila Cp lebih besar atau sama dengan satu (Cp≥1) maka proses memiliki kapabilitas yang baik. Bila indeks kapabilitas proses kurang dari satu (Cp≤1) maka proses dianggap memiliki kapabilitas buruk. Adapun dalam praktek pengendalian mutu digunakan criteria sebagai berikut : bila Cp>1,33 maka proses dianggap mampu, bila Cp = 1,00-1,33 maka proses dianggap mampu namun perlu pengendalian ketat, dan bila Cp<1 maka proses dianggap tidak mampu.

Menurut Gazpersz (1998), langkah-langkah membuat histogram adalah sebagai berikut:

a. Mengumpulkan data pengukuran. b. Menentukan besarnya range (R). c. Menentukan banyaknya kelas interval.

d. Menentukan interval kelas, batas kelas, dan nilai tengah kelas. e. Menentukan frekuensi dari setiap kelas interval.

f. Membuat histogram. 2. Bagan Kendali

Salah satu alat terpenting dalam pengendalian mutu statistik adalah bagan kendali. Bagan kendali ini mampu memisahkan sebab-sebab terusut dari keragaman mutu. Hal ini memungkinkan dilakukannya koreksi terhadap banyak gangguan produksi dan sering kali dapat meningkatkan mutu produk (Grant dan Leavenworth, 1989).

Bagan kendali adalah sebuah grafik atau peta dengan garis batas. Ada tiga macam garis kendali yaitu garis kendali atas, garis batas kendali bawah dan garis pusat. Tujuan menggunakan peta kendali adalah untuk menggambarkan apakah

setiap titik pada grafik dalam keadaan normal atau tidak normal sehingga dapat diketahui dari mana terjadinya perubahan tersebut (Ishikawa, 1989).

Tabel 2. Tipe data dan peta kendali

Tipe data Peta kendali yang digunakan

Indiskrit

Contoh: berat (kg) Diskrit

Contoh: jumlah cacat

X – R Pn dan n Sumber: Ishikawa, 1989

Menurut Gazpersz (1998), langkah-langkah pembuatan bagan kendali adalah sebagai berikut:

a. Menentukan parameter mutu.

b. Mengumpulkan data dan menentukan subgrup.

c. Menghitung nilai rata-rata (X), Range (R), nilai rata-rata total range. d. Menghitung baris-baris batas kendali yaitu batas kendali atas (Upper

Control Limit = UCL), batas kendali bawah (Lower Control Limit = LCL)

dan garis pusat (Center Limit = CL).

e. Memplotkan data X dan R serta membuat bagan kendali. f. Analisis grafik.

3. Diagram Pareto

Menurut Gazpersz (1998) diagram pareto adalah grafik batang yang menunjukkan masalah berdasarkan urutan banyaknya kejadian. Diagram pareto digunakan sebagai alat interprestasi untuk menentukan frekuensi relatif dan urutan pentingnya masalah-masalah atau penyebab-penyebab dari masalah yang ada serta untuk menfokuskan perhatian pada isu-isu kritis dan penting melalui membuat ranking terhadap masalah-masalah atau penyebab-penyebab dari masalah itu dalam bentuk yang signifikan.

Diagram pareto menurut Kume (1989) adalah suatu metode untuk mengidentifikasi sebab penting yang sedikit dan terdiri dari dua tipe. Tipe yang pertama yaitu diagram pareto berdasarkan gejala. Diagram ini berhubungan dengan hasil yang tidak diinginkan dan digunakan untuk menemukan masalah utama timbulnya permasalahan, misalnya mutu, biaya, pengiriman, dan keselamatan. Tipe yang lain adalah diagram pareto berdasarkan penyebab. Diagram ini berhubungan dengan sebab dalam proses, dan depergunakan untuk mencari sebab utama timbulnya permasalahan, misalnya operator, mesin, bahan baku, metoda operasi.

Selanjutnya Gazpersz (1998) menjelaskan langkah-langkah pembuatan diagram pareto yaitu sebagai berikut:

a. Menentukan masalah apa yang akan diteliti, mengidentifikasi kategori-kategori atau penyebab-penyebab dari masalah yang akan diperbandingkan, setelah itu merencanakan dan melaksanakan pengumpulan data.

b. Membuat suatu ringkasan daftar atau tabel yang mencatat frekuensi kejadian dari masalah yang diteliti dengan menggunakan formulir pengumpulan data atau lembar periksa.

c. Membuat daftar masalah secara berurutan berdasarkan frekuensi kejadian dari yang tertinggi dampai terendah, serta menghitung frekuensi komulatif, persentase total kejadian secara komulatif.

1) Garis vertikal

a) Garis vertikal sebelah kiri membuat skala dari nol sampai total keseluruhan dari kerusakan

b) Garis vertikal sebelah kanan membuat skala 0 persen sampai 100 persen

2) Garis horizontal

Membagi garis ke dalam banyaknya interval sesuai dengan banyaknya item masalah yang diklasifikasikan.

e. Membuat histogram pada diagram pareto.

f. Menggambar kurva kumulatif serta mencantumkan nilai-nilai kumulatif (total kumulatif atau persen kumulatif) di sebelah kanan dari interval setiap jenis masalah.

g. Memutuskan untuk mengambil tindakan perbaikan atas penyebab utama dari masalah yang sedang terjadi.

III. METODE PENELITIAN

A. Tempat dan Waktu Penelitian

Pengambilan sampel penelitian dilakukan di kawasan home industri gula kelapa di Kabupaten Banyumas. Khususnya Desa Rancamaya, Desa Dalawangi, Desa Sokawera serta Desa Pageraji. Pengujian dan analisis dilakukan di Laboratorium Teknologi Hasil Pertanian Unsoed. Penelitian dilakukan kurang lebih 6 bulan, dari bulan Juli-Desember 2009.

B. Bahan dan Alat

Bahan yang digunakan dalam penelitian ini terdiri dari gula kelapa kristal dan bahan untuk analisis kimia yaitu asam sulfat pekat, arsenomolibdat, larutan nelson A, larutan nelson B dan akuades, larutan Luff-schoorl.

Alat yang digunakan adalah refraktometer (ABBE Refraktrometer), spektrofotometer (UV Mini 1240 Shimadzu), sentrifuse (Sigma 204), tabung reaksi, tabung erlemeyer, gelas ukur dan pipet untuk analisis gula total dan gula reduksi. Oven (Memmert), tanur (Thermolyne 1000) dan cawan porselin untuk analisis kadar air dan kadar abu, kemudian kuesioner.

C. Rancangan Pengambilan Sampel

Pengambilan sampel dilakukan dengan metode survei menggunakan metode purposive random sampling (Supranto, 1992).

Tahap I : Dipilih secara purposive di empat desa diwilayah Kabupaten Banyumas yang menjadi pusat pengrajin gula kelapa Kristal. Empat desa tersebut adalah Sokawera, Dalawangi, Rancamaya dan Pageraji Kabupaten Banyumas.

Tahap II : Dipilih secara proporsional sebagai sampel. Total populasi pengrajin gula kelapa Kristal yang tersebar di empat desa, yaitu sekitar 200 pengrajin (Mustaufik, 2004), kemudian dipilih sebanyak 40 pengrajin gula kelapa kristal sebagai sampel. Tiap pengrajin gula diambil 1 kg gula untuk dianalisis keragaman mutunya. Pengambilan sampel dilakukan dua kali, sehingga diperoleh 80 sampel. Tiap pengrajin juga diminta untuk memberikan informasi tentang pengolahan gula kelapa kristal (wawancara dan pengisian kuesioner).

D. Variabel Pengukuran

1. Variabel yang diukur

Variabel mutu gula kelapa yang diamati dalam penelitian ini meliputi komposisi kimia seperti kadar air, kadar gula total, kadar gula sukrosa, kadar gula reduksi, kadar abu dan bahan tak larut air.

2. Prosedur pengukuran

Pengukuran variabel dilakukan secara langsung terhadap unit-unit percobaan yang meliputi sifat kimia.

a. Kadar gula total (Sudarmadji et al., 1996)

Filtrat diambil sebanyak 25 ml dan dimasukkan ke dalam erlenmeyer ditambah 15 ml akuades dan 5 ml HCl. Kemudian dipanaskan di atas penangas air pada suhu 67-70 oC. Kemudian didinginkan secepatnya sampai suhu 20 oC. Larutan tersebut kemudian dinetralkan dengan NaOH 45% dan diencerkan sampai volume 100 ml sampai larutan mengandung gula reduksi 2-8 mg/ml. Selanjutnya ditentukan jumlah gula total berdasar OD larutan sampel dan kurva standar larutan glukosa.

b. Kadar gula reduksi (Sudarmadji et al., 1996) 1) Penyiapan kurva standar

a) Pembuatan larutan gula standar (10 mg glukosa anhidrat/100 ml). b) Larutan tersebut dilakukan pengenceran sehingga diperoleh larutan

glukosa dengan konsentrasi 0,02-0,08 mg/ml.

c) Tabung reaksi disiapkan dan diisi dengan 1 ml larutan glukosa tersebut di atas.

d) Ditambahkan ke dalam masing-masing tabung reaksi 1 ml reagen Nelson dan dipanaskan dalam penangas air selama 20 menit.

e) Tabung diambil dan didinginkan dalam gelas piala yang berisi air dingin sehingga suhu tabung mencapai 25 oC.

f) Setelah dingin kemudian ditambahkan 1 ml reagen Arsenomolibdat, digojog sampai semua endapan Cu2O yang ada larut kembali.

g) Setelah semua endapan Cu2O larut kemudian ditambahkan 7 ml air suling dan digojog sampai homogen.

h) Ditera ”Optical Dencity (OD)” pada panjang gelombang 540 nm. i) Kurva standar dibuat dengan menunjukkan hubungan antara

konsentrasi glukosa dan OD. 2) Penentuan gula reduksi pada sampel

a) Larutan sampel disiapkan yang mempunyai kadar gula reduksi sekitar 2-8 mg/100 ml.

b) Larutan sampel tersebut harus jernih, bila keruh atau berwarna maka dilakukan penjernihan terlebih dahulu dengan Pb asetat.

c) Satu ml larutan sampel yang jernih di ambil dengan pipet ke dalam tabung reaksi yang bersih. Kemudian ditambah 1 ml reagen Nelson dan diperlakukan seperti pada penyiapan kurva standar sebelumnya. d) Jumlah gula reduksi dapat ditentukan berdasar OD larutan sampel dan

kurva standar larutan glukosa. c. Kadar air (Sudarmadji et al., 1996)

1) Memanaskan cawan porselin dalam oven pada suhu sekitar 105 oC. 2) Cawan didinginkan dalam desikator dan beratnya ditimbang. 3) Menimbang cawan dengan sampel.

4) Cawan dan sampel dimasukkan dalam oven dengan suhu sekitar 105 oC selama 3 jam, kemudian ditimbang sampai beratnya konstan.

Kadar air (bk) = 100% W -W W -W 0 2 2 1 x

Keterangan : W0 = berat cawan

W1 = berat cawan + sampel sebelum dioven W2 = berat cawan + sampel sesudah dioven

d. Kadar abu (AOAC, 1984)

Cawan porselin dipanaskan dalam tanur, dibiarkan dingin dalam desikator kemudian ditimbang. Sampel sebanyak 2-3 gram diletakkan dalam cawan dan dibakar dalam tanur dengan suhu 550 oC hingga mencapai berat konstan, didinginkan kemudian ditimbang. Kadar abu dihitung dengan rumus:

Kadar abu = 100% C B -A x

Keterangan : A = berat cawan dan abu (gram) B = berat cawan (gram)

C = berat sampel (gram) e. Kadar Sukrosa (Sudarmaji et al, 1996)

Ambil 50 ml filtrat bebas Pb dari larutan masukan ke dalam erlenmeyer kemudian ditambah dengan 25 ml aquades dan 10 ml HCl 30%. Panaskan diatas penangas air pada suhu 20oC. Netralkan dengan NaOH 45% kemudiandiencerkan sampai volume tertentu sehingga 25 ml larutan mengandung 15-60 mg gula reduksi.

Diambil 25 ml larutan dan masukan ke dalam erlenmeyer ditambah 25 ml larutan schoorl. Dibuat pula percobaan blanko yaitu 25 ml larutan Luff-schoorl ditambah 25 ml aquades. Setelah ditambah beberapa butir batu didih, erlenmeyer dihubungkan dengan pendingin kemudian dididihkan larutan dipertahankan selama 10 menit. Kemudian cepat didinginkan tambahkan 15 ml KI 20% dan dengan hati-hati ditambahkan 25 ml H2SO4 26,5%.

Iodium yang dibebaskan dititrasi dengan larutan Na thiosulfat 0,1N memakai indikator pati sebanyak 2-3 ml untuk memperjelas perubahan warna pada akhir titrasi hampir berakhir. Kadar gula reduksi sesudah inversi dikurangi kadar gula reduksi sebelum inversi lalu hasilnya dikalikan 0,95 akan menghasilkan kadar sukrosa.

Sakarosa = (gula reduksi sesudah inversi-gula reduksi sebelum inversi) x 0,95 f. Bahan yang tidak larut (Sudarmaji et al, 1996)

Kertas saring di oven pada suhu 105oC selama 3 menit, didinginkan dalam desikator dan timbang. Masukan 10 gr sampel dalam air air 200 ml bersuhu 95oC aduk 15 kali. Saring dengan kertas saring yang telah diketahui beratnya. Kertas saring diambil lalu dioven pada suhu 105oC selama 3 jam, dinginkan dalam desikator dan ditimbang. Bahan tidak larut = 100% - % kelarutan. Kelarutan = [(berat sampel x total padatan sampel) – (berat saring sebelum dipakai – berat kertas saring yang sudah dipakai] x 100% : (berat sampel x total padatan sampel).

E. Analisis Data

Analisis data untuk mengevaluasi mutu gula kelapa kristal dilakukan dengan menggunakan teknik pengendalian mutu statistik khususnya dengan metode histogram, bagan kendali, diagram pareto. Analisis data menggunakan program SPSS.

1. Histogram

Menentukan variabel mutu, lalu mengumpul data (dibagi menjadi beberapa sub grup). Menghitung kisaran (R), menentukan jumlah kelas interval (K), lebar kelas (I), kelas interval (L), batas kelas dan nilai tengah kelas, lalu membuat tabel frekuensi dan menghitung frekuensi setiap kelas interval. Pembuatan histrogram dengan sumbu horizontal yang menunjukkan skala dari unit pengukuran frekuensi, lalu menetapkan batas-batas spesifikasi dan garis rata-rata serta analis histogram. Histogram sebagai salah satu teknik pengendalian mutu statistik dapat

menunjukkan situasi proses produksi. Kemampuan proses produksi dapat dilihat dari indeks kapabilitas (Cp).

2. Bagan kendali

Menentukan variabel mutu, lalu mengumpulkan data dan menentukan subgroup. Menghitung nilai rata-rata (X), nilai rata-rata dari X (X), range (R), nilai rata-rata dari range (R). Melakukan perhitungan untuk garis-garis batas kendali yaitu batas kendali atas (Upper Control Limit = UCL), dan batas kendali bawah (Lower

Control Limit = LCL) serta garis pusat (Center Line = CL), lalu memplotkan data

X dan R serta membuat bagan kendali. Selanjutnya melakukan analisis grafik. Analisa grafik untuk menggambarkan apakah setiap titik pada grafik dalam keadaan normal atau tidak normal sehingga dapat diketahui dari mana terjadinya perubahan tersebut.

3. Diagram pareto

Menentukan masalah yakni faktor-faktor yang mempengaruhi mutu lalu melaksanakan pengumpulan data. Membuat ringkasan daftar tabel yang mencatat frekuensi kejadian yang teliti, kemudian membuat daftar masalah secara berturut berdasarkan frekuensi dari kejadian yang tertinggi sampai terendah serta menghitung frekuensi komulatif. Menggambar sumbu horizontal dan vertikal pada kertas grafik, lalu membuat histogram pada diagram pareto.

F. Pelaksanaan

Penelitian dilaksanakan dengan pengambilan sampel gula kelapa Kristal di Desa Dalawangi, Desa Sokawera, Desa Rancamaya dan Desa Pageraji. Selanjutnya sampel diuji dilaboratorium Teknologi Hasil Pertanian Universitas Jenderal Soedirman meliputi analisis kimia meliputi kadar air, kadar abu, kadar bahan tidak larut dalam air, gula reduksi, gula total, dan gula sukrosa.

IV. HASIL DAN PEMBAHASAN

A. Histogram

Histogram pada penelitian ini dibuat berdasarkan pengukuran kadar air, kadar abu, kadar bahan tak larut, kadar gula reduksi, kadar gula total dan kadar sukrosa. Langkah-langkah pembuatan histogram diawali dengan penentuan banyaknya kelas interval (L), besarnya kisaran (R), batas kelas, dan nilai tengah untuk tiap nilai parameter mutu.

1. Kadar air

Kadar air sangat penting untuk mengetahui mutu suatu produk pangan. Air yang terdapat dalam bentuk bebas pada bahan pangan dapat membantu terjadinya proses kerusakan pangan.

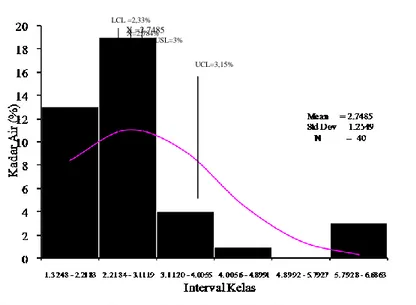

Hasil analisis statistik menggunakan histogram diketahui rata-rata kadar air yang dihasilkan adalah sebesar 2,75 % bb. Nilai tersebut berada dalam batas spesifikasi yang telah ditetapkan menurut SNI-SII.0268-1985 yaitu maksimal 3%, jumlah data kadar air yang memenuhi spesifikasi yaitu 80% (lampiran 1). Tabel frekuensi untuk parameter mutu kadar air bisa dilihat pada Tabel 1, sedangkan gambar histogram untuk parameter kadar air dapat dilihat pada Gambar 1.

Tabel 3. Frekuensi kadar air gula kelapa kristal

Interval Nilai Tengah (Xi) Frekuensi (fi)

1,3248 – 2,2183 1,7716 13 2,2184 – 3,1119 2,6652 19 3,1120 – 4,0055 3,5588 4 4,0056 – 4,8991 4,4524 1 4,8992 – 5,7927 5,3460 0 5,7928 – 6,6863 6,2396 3 Jumlah 40

Keterangan : x = Rata-rata kadar air yang dihasilkan USL = Batas atas spesifikasi (SNI) N = Jumlah sampel

UCL= Batas pengendali atas LCL = Batas pengendali bawah

Gambar 1. Kadar air gula kelapa kristal

Hasil analisis statistik juga diketahui bahwa nilai UCL (Upper Control

Limit) adalah sebesar 3,15% dan LCL (Low Control Limit) sebesar 2,33%.

Berdasarkan histogram tersebut dapat pula diketahui pola penyebaran datanya, data cenderung terpusat pada nilai rata-rata, hal ini berarti keseragaman produk kurang baik, sedangkan nilai UCL lebih tinggi dari nilai USL (Upper Standard

Limit) yang ditetapkan yakni maksimal 3%, hal tersebut berarti penyebaran data

cenderung berada mendekati batas spesifikasi dan dikhawatirkan ada beberapa produk yang masuk dalam batas pengendalian tetapi tidak berada dalam batas spesifikasi, disamping masih terdapat data yang berada diatas spesifikasi, berarti masih perlu adanya perbaikan proses.

2. Bahan tidak larut (ketidaklarutan)

Bahan tidak larut (ketidaklarutan) merupakan kandungan padatan yang tidak bisa larut (kotoran) yang terdapat dalam gula, dimana jika kadarnya tinggi akan mempengaruhi kandungan bahan lain dalam gula.

LCL =2,33%

X =2.7485 X=2,784% USL=3%

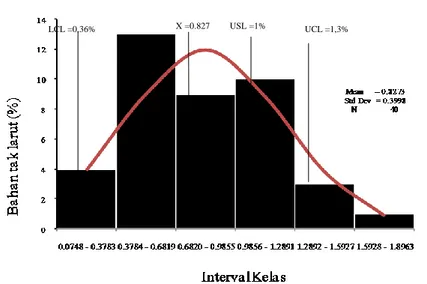

Hasil analisis menggunakan histogram diketahui rata-rata ketidaklarutan yang dihasilkan adalah sebesar 0,83 % bk. Nilai tersebut berada dalam batas spesifikasi yang telah ditetapkan menurut SNI-SII.0268-1985 yaitu 1 %, banyaknya data bahan tidak larut yang memenuhi spesifikasi yaitu 70 % (lampiran 3).

Penyimpangan tersebut disebabkan beberapa faktor antara lain adanya bahan-bahan lain non gula seperti potongan manggar yang ikut masuk pada saat pengambilan nira maupun pada saat pemasakan dan juga kotoran dari sisa pembakaran yang ikut masuk pada saat pemasakan. Tabel frekuensi untuk parameter mutu kadar bahan tak larut bisa dilihat pada Tabel 2, sedangkan gambar histogram untuk parameter ketidaklarutan dapat dilihat pada Gambar 2.

Tabel 4. Frekuensi kadar bahan tak larut gula kelapa kristal

Interval Nilai Tengah (Xi) frekuensi (fi)

0,0748 – 0,3783 0,2266 4 0,3784 – 0,6819 0,5302 13 0,6820 – 0,9855 0,8338 9 0,9856 – 1,2891 1,1374 10 1,2892 – 1,5927 1,4410 3 1,5928 – 1,8963 1,7446 1 Jumlah 40

Keterangan : x = Rata-rata bahan tak larut yang dihasilkan USL = Batas atas spesifikasi (SNI)

N = Jumlah sampel UCL = Batas pengendali atas LCL = Batas pengendali bawah

Gambar 2. Bahan tidak larut gula kelapa kristal

Hasil analisis statistik juga diketahui bahwa nilai UCL (Upper Control

Limit) adalah sebesar 1,3% dan LCL (Low Control Limit) sebesar 0,36%.

Berdasarkan histogram tersebut dapat pula diketahui pola penyebaran datanya, penyebaran data merata dan mempunyai dispersi yang cukup besar, hal ini berarti adanya keseragaman produk yang besar, sedangkan nilai UCL lebih tinggi dari nilai USL (Upper Standard Limit) yang ditetapkan yakni maksimal 1%, hal tersebut berarti penyebaran data cenderung berada mendekati batas spesifikasi dan dikhawatirkan ada beberapa produk yang masuk dalam batas pengendalian tetapi tidak berada dalam batas spesifikasi, disamping masih terdapat data yang berada diatas spesifikasi, berarti masih perlu adanya perbaikan proses.

X =0.827 USL =1%

3. Kadar abu

Kadar abu penting untuk mengetahui mutu suatu produk pangan. Kadar abu ada hubungannya dengan mineral suatu bahan. Mineral berbentuk garam organic dan anorganik. Kadar abu ini berhubungan juga dengan proses kebersihan suatu proses pengolahan.

Hasil analisis menggunakan histogram diketahui rata-rata kadar abu yang dihasilkan adalah sebesar 2,22 % bk. Nilai tersebut berada diatas spesifikasi yang ditetapkan menurut SNI-SII.0268-1985 yaitu 2 %. Hal ini berarti banyak data kadar abu yang tidak sesuai dengan spesifikasi mutu yang ditetapkan menurut SNI-SII.0268-1985 yang mencapai 72,5%, dan hanya 27,5 % sampel yang memenuhi spesifikasi (lampiran 5). Tabel frekuensi untuk parameter mutu kadar abu bisa dilihat pada Tabel 3, sedangkan gambar histogram untuk parameter kadar abu dapat dilihat pada Gambar 3.

Tabel 5. Frekuensi kadar abu gula kelapa kristal

Interval Nilai tengah (Xi) Frekuensi (fi)

0,0304 – 0,7260 0,3782 2 0,7261 – 1,4217 1,0739 4 1,4218 – 2,1174 1,7696 9 2,1175 – 2,8131 2,4653 16 2,8132 – 3,5088 3,1610 6 3,5089 – 4,2045 3,8567 3 Jumlah 40

Keterangan : x = Rata-rata kadar abu yang dihasilkan USL = Batas atas spesifikasi (SNI) N = Jumlah sampel

UCL = Batas pengendali atas LCL = Batas pengendali bawah

Gambar 3. Kadar abu gula kelapa kristal

Hasil analisis statistik juga diketahui bahwa nilai UCL (Upper Control

Limit) adalah sebesar 2,78 % dan LCL (Low Control Limit) sebesar 1,66 %.

Berdasarkan histogram tersebut dapat pula diketahui pola penyebaran datanya, penyebaran data cenderung terpusat pada nilai rata-rata, hal ini berarti keseragaman produk baik, tetapi nilai UCL lebih tinggi dari nilai USL (Upper

Standard Limit) yang ditetapkan yakni maksimal 2 %, hal tersebut berarti

penyebaran data cenderung berada mendekati batas spesifikasi bahkan banyak data yang melebihi batas spesifikasi dan dikhawatirkan ada beberapa produk yang masuk dalam batas pengendalian tetapi tidak berada dalam batas spesifikasi, berarti masih perlu adanya perbaikan proses.

4. Kadar gula reduksi

Kadar gula reduksi berhubungan dengan kadar air, dimana semakin bertambahnya gula reduksi menyebabkan gula kelapa lebih bersifat higroskopis (Sudewo, et al, 2000).

X =2.224 USL =2%

LCL=1,66%

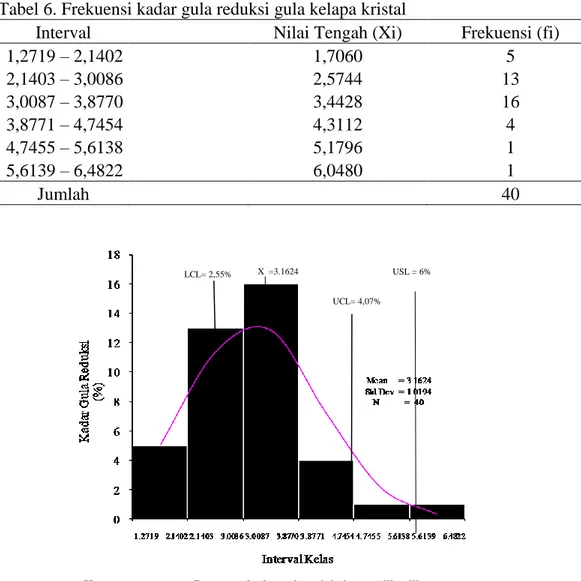

Hasil analisis menggunakan histogram diketahui rata-rata kadar gula reduksi yang dihasilkan adalah sebesar 3,16 % bk. Nilai tersebut berada dalam batas spesifikasi yang telah ditetapkan menurut SNI-SII.0268-1985 yaitu maksimal 6 %, jumlah data kadar gula reduksi yang memenuhi spesifikasi yaitu 97,5 % (lampiran 7). Tabel frekuensi untuk parameter mutu kadar gula reduksi bisa dilihat pada Tabel 4, sedangkan gambar histogram untuk parameter kadar gula reduksi dapat dilihat pada Gambar 4.

Tabel 6. Frekuensi kadar gula reduksi gula kelapa kristal

Interval Nilai Tengah (Xi) Frekuensi (fi)

1,2719 – 2,1402 1,7060 5 2,1403 – 3,0086 2,5744 13 3,0087 – 3,8770 3,4428 16 3,8771 – 4,7454 4,3112 4 4,7455 – 5,6138 5,1796 1 5,6139 – 6,4822 6,0480 1 Jumlah 40

Keterangan : x = Rata-rata kadar gula reduksi yang dihasilkan USL = Batas atas spesifikasi (SNI)

N = Jumlah sampel UCL= Batas pengendali atas LCL= Batas pengendali bawah

Gambar 4. Kadar gula reduksi gula kelapa kristal

X=3.1624 USL = 6%

UCL= 4,07% LCL= 2,55%

Hasil analisis statistik juga diketahui bahwa nilai UCL (Upper Control

Limit) adalah sebesar 4,07 % dan LCL (Low Control Limit) sebesar 2,25 %.

Berdasarkan histogram tersebut dapat pula diketahui pola penyebaran datanya, penyebaran data cenderung terpusat pada nilai rata-rata, hal ini berarti keseragaman produk baik, sedangkan nilai UCL lebih rendah dari nilai USL (Upper Standard Limit) yang ditetapkan yakni maksimal 6 %, hal tersebut berarti penyebaran data berada didalam pengendali dan berada dalam batas spesifikasi. 5. Kadar sukrosa

Kadar sukrosa penting untuk mengetahui mutu gula kelapa, kadar sukrosa berhubungan dengan gula reduksi yang ada pada gula, dimana semakin rendah kandungan sukrosa juga akan meningkatkan gula reduksi sehingga mempengaruhi kandungan gula total.

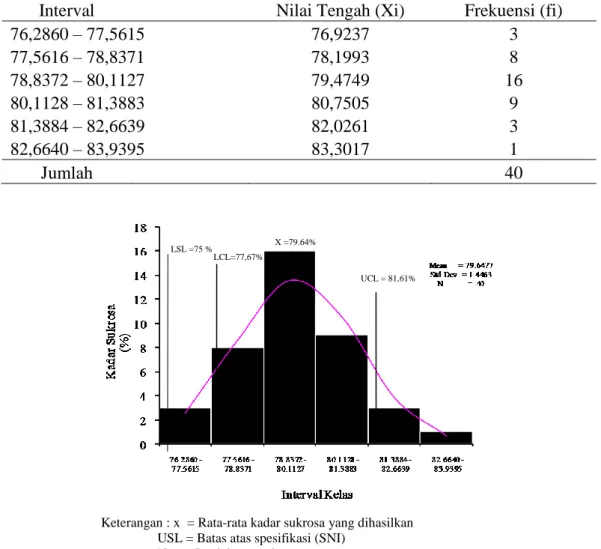

Hasil analisis menggunakan histogram diketahui rata-rata kadar sukrosa yang dihasilkan adalah sebesar 79,65 % bk. Nilai tersebut berada dalam batas spesifikasi yang telah ditetapkan menurut SNI-SII.0268-1985 yaitu minimal 75 %, semua sampel memenuhi standar yang telah ditetapkan menurut SNI-SII.0268-1985 atau 100 % (lampiran 9). Tabel frekuensi untuk parameter mutu kadar sukrosa bisa dilihat pada Tabel 5, sedangkan gambar histogram untuk parameter kadar sukrosa dapat dilihat pada Gambar 5.

Tabel 7. Frekuensi kadar sukrosa gula kelapa kristal

Interval Nilai Tengah (Xi) Frekuensi (fi)

76,2860 – 77,5615 76,9237 3 77,5616 – 78,8371 78,1993 8 78,8372 – 80,1127 79,4749 16 80,1128 – 81,3883 80,7505 9 81,3884 – 82,6639 82,0261 3 82,6640 – 83,9395 83,3017 1 Jumlah 40

Keterangan : x = Rata-rata kadar sukrosa yang dihasilkan USL = Batas atas spesifikasi (SNI)

N = Jumlah sampel UCL = Batas pengendali atas LCL = Batas pengendali bawah

Gambar 5. Kadar sukrosa gula kelapa kristal

Hasil analisis statistik juga diketahui bahwa nilai UCL (Upper Control

Limit) adalah sebesar 81,61 % dan LCL (Lower Control Limit) sebesar 77,67 %.

Berdasarkan histogram tersebut dapat pula diketahui pola penyebaran datanya, penyebaran data cenderung terpusat pada nilai rata-rata, hal ini berarti keseragaman produk baik, sedangkan nilai LCL lebih tinggi dari nilai LSL (Lower

Standard Limit) yang ditetapkan yakni minimal 75 %, hal tersebut berarti

penyebaran data berada didalam pengendali dan berada dalam batas spesifikasi,

X =79.64% LSL =75 %

UCL = 81,61% LCL=77,67%

namun masih adanya beberapa data yang melebihi UCL berarti produk berada diluar batas pengendalian untuk menghasilkan produk yang seragam.

6. Kadar gula total

Kadar gula total penting untuk mengetahui mutu gula, karena gula total memperlihatkan total kandungan gula yang ada dalam suatu produk, dimana gula merupakan salah satu komponen gizi penting yang terdapat dalam gula kelapa.

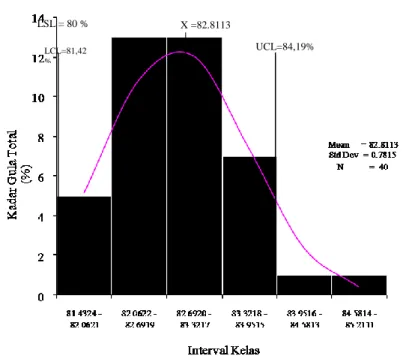

Hasil analisis menggunakan histogram diketahui rata-rata kadar gula total yang dihasilkan adalah sebesar 82,81 % bk. Nilai tersebut berada dalam batas spesifikasi yang telah ditetapkan menurut SNI-SII.0268-1985 yaitu minimal 80 %, sehingga semua sampel memenuhi standar yang telah ditetapkan menurut SNI-SII.0268-1985 atau 100 % (lampiran 11). Tabel frekuensi untuk parameter mutu kadar gula total bisa dilihat pada Tabel 6, sedangkan gambar histogram untuk parameter kadar gula total dapat dilihat pada Gambar 6.

Tabel 8. Frekuensi kadar gula total gula kelapa kristal

Interval Nilai Tengah (Xi) Frekuensi (fi)

81,4324 – 82,0621 81,7472 5 82,0622 – 82,6919 82,3770 13 82,6920 – 83,3217 83,0068 13 83,3218 – 83,9515 83,6366 7 83,9516 – 84,5813 84,2664 1 84,5814 – 85,2111 84,8962 1 Jumlah 40

Keterangan : x = Rata-rata kadar gula reduksi yang dihasilkan USL = Batas atas spesifikasi (SNI)

N = Jumlah sampel UCL= Batas pengendali atas LCL= Batas pengendali bawah

Gambar 6. Kadar gula total gula kelapa kristal

Hasil analisis statistik juga diketahui bahwa nilai UCL (Upper Control

Limit) adalah sebesar 84,19 % dan LCL (Lower Control Limit) sebesar 81,42 %.

Berdasarkan histogram tersebut dapat pula diketahui pola penyebaran datanya, penyebaran data cenderung terpusat pada nilai rata-rata, hal ini berarti keseragaman produk baik, sedangkan nilai LCL lebih tinggi dari nilai LSL (Lower

Standard Limit) yang ditetapkan yakni minimal 75 %, hal tersebut berarti

penyebaran data berada didalam pengendali dan berada dalam batas spesifikasi, namun masih adanya beberapa data yang melebihi UCL berarti produk berada diluar batas pengendalian untuk menghasilkan produk yang seragam.

X =82.8113 LSL = 80 % LCL=81,42 % UCL=84,19%

B. Bagan Kendali

Bagan kendali yang digunakan dalam penelitian ini adalah bagan kendali variabel untuk variabel kadar air, kadar abu, bahan tak larut, gula reduksi, sukrosa dan gula total. Bagan kendali variabel terdiri dari bagan kendali rata-rata (X) dan bagan kendali Range (R). Bagan kendali X berfungsi untuk memantau tingkat kualitas rata-rata sedangkan bagan kendali R berfungsi untuk mengetahui kisaran kualitas yang menjelaskan tentang perubahan yang terjadi dalam ukuran keragaman atau variasi.

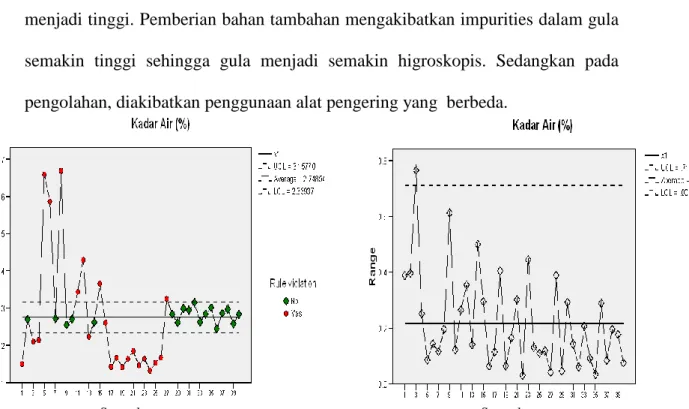

1. Kadar air

Bagan kendali X-bar untuk parameter mutu kadar air (Gambar 7) memperlihatkan terdapat banyak titik yang berada diluar batas kendali, enam titik diatas batas kendali dan tiga belas berada dibawah kendali, namun banyak juga titik yang bersinggungan dengan batas kendali baik atas maupun bawah. Hal ini menunjukan adanya keragaman kadar air berada diluar pengendalian statistik. Bagan kendali R untuk parameter kadar air menunjukan bahwa sebagian besar berada dalam batas kendali dan hanya ada satu titik yang berada diluar batas kendali.

Keragaman kadar air tersebut diakibatkan karena beberapa faktor. Kadar air dipengaruhi oleh tempat penanaman pohon kelapa, dimana ini berhubungan dengan proses fotosintesis, pohon kelapa yang mendapat sinar matahari secara maksimal mempunyai penyimpangan kadar air rendah (Sunantyo, 1997). Kemudian frekuensi penyadapan, hal ini berhubungan dengan selang waktu penyadapan nira. Faktor yang paling berpengaruh terhadap tingginya kadar air gula kelapa kristal adalah titik akhir pemasakan, pemberian bahan tambahan,

pengolahan, pengemasan, serta penyimpanan. Titik akhir pemasakan yang rendah akan menyebabkan evaporasi air dalam gula rendah pula sehingga kadar air gula menjadi tinggi. Pemberian bahan tambahan mengakibatkan impurities dalam gula semakin tinggi sehingga gula menjadi semakin higroskopis. Sedangkan pada pengolahan, diakibatkan penggunaan alat pengering yang berbeda.

Gambar 7. Bagan kendali X-bar (A) dan R (B) kadar air Gula kelapa kristal 2. Bahan tidak larut (Ketidaklarutan)

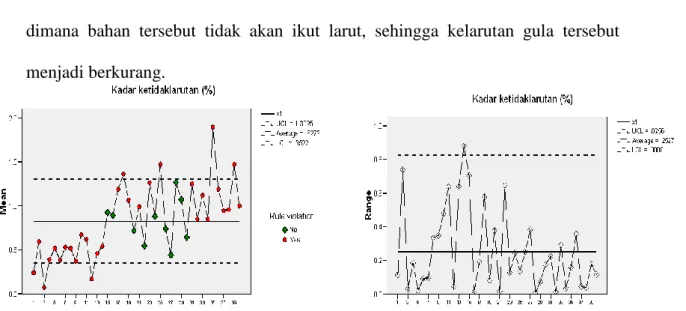

Bagan kendali X-bar untuk parameter mutu kadar ketidaklarutan (Gambar 8) memperlihatkan terdapat titik yang berada diluar batas kendali, empat titik diatas batas kendali dan tiga berada dibawah kendali, namun banyak juga titik yang bersinggungan dengan batas kendali baik atas maupun bawah. Hal ini menunjukan adanya keragaman kadar ketidaklarutan berada diluar pengendalian statistik. Bagan kendali R untuk parameter mutu kadar ketidaklarutan memperlihatkan adanya titik-titik yang berada didalam batas pengendalian, dan hanya ada 1 titik yang berada diluar batas kendali. Hal ini berarti bahwa keragaman produk untuk parameter ini masih terkendali.

Sampel Sampel

Keragaman bahan tidak larut pada gula kelapa kristal ditentukan oleh bahan-bahan lain non gula (impurities) seperti potongan manggar yang ikut masuk dan kotoran dari kayu bakar, baik saat pangambilan nira maupun saat pemasakan dan pengolahan nira. Bahan lain non gula (impurities) akan mempengaruhi kelarutan, dimana bahan tersebut tidak akan ikut larut, sehingga kelarutan gula tersebut menjadi berkurang.

Gambar 8. Bagan kendali X-bar (A) dan R (B) kadar ketidaklarutan gula kelapa kristal

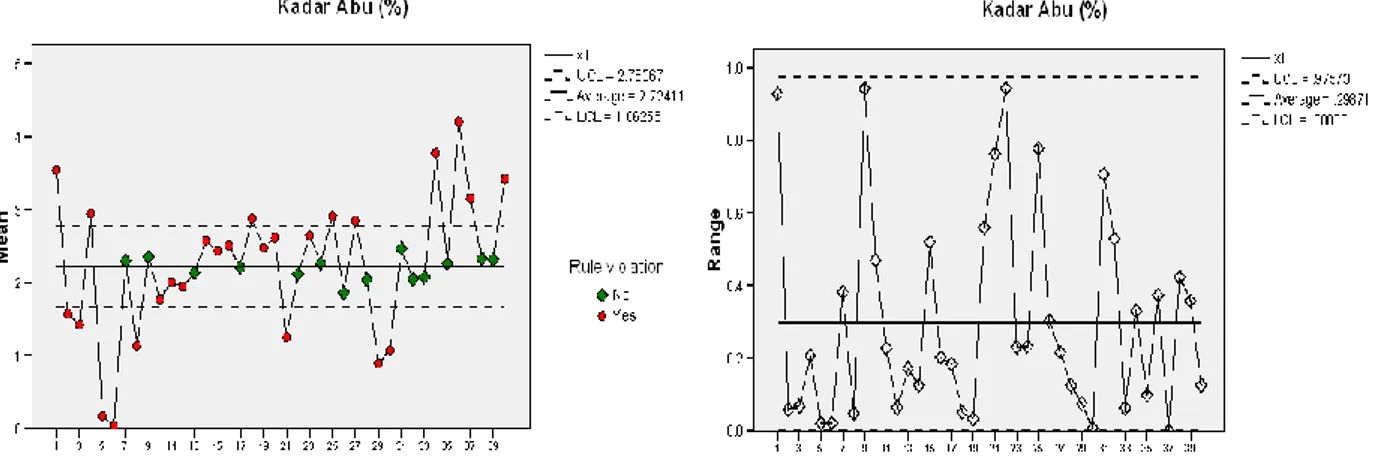

3. Kadar abu

Bagan kendali X-bar untuk parameter mutu kadar abu (Gambar 9) memperlihatkan terdapat titik yang berada diluar batas kendali, enam titik diatas batas kendali dan delapan berada dibawah kendali, namun banyak juga titik yang bersinggungan dengan batas kendali baik atas maupun bawah. Hal ini menunjukan adanya keragaman kadar abu yang berada diluar pengendalian statistik. Namun, pada bagan kendali R untuk parameter mutu kadar abu memperlihatkan bahwa semua titik berada didalam batas pengendalian. Hal ini berarti bahwa keragaman produk untuk parameter ini masih terkendali.

Sampel Sampel

Keragaman kadar abu diakibatkan karena pemberian bahan tambahan. Kadar abu yang berada diluar batas kendali berkaitan dengan penggunaan bahan pengawet yang berlebihan (Sunantyo, 1997). Pengrajin gula kelapa kristal di Kabupaten Banyumas menggunakan kulit manggis dan laru kapur sebagai bahan tambahan. Tujuan pemberian bahan tambahan adalah untuk menaikkan pH nira sehingga mencegah terjadinya fermentasi oleh mikrobia (Hamzah dan Hasbullah, 1997). Namun, dalam upaya menghambat dan menekan kerusakan nira akibat mikroba selama proses penyadapan berlangsung dapat digunakan suatu bahan tambahan yang alami (Sunantyo, 1997). Penggunaan kulit dan batang manggis serta tatal nangka sebagai pengawet karena kandungan tannin yang terdapat pada keduanya. Hal ini sesuai dengan pendapat Child (1974) dalam Suwardjono (2001) yang menyatakan bahwa materi yang mengandung tannin dapat menghambat proses fermentasi.

Pemberian bahan tambahan untuk menaikan pH nira dapat menaikan kemurnian nira karena bahan-bahan bukan gula seperti protein, asam-asam organik, P2O5, SiO2, dan kotoran lain lebih banyak terendapkan sehingga menyebabkan nira jernih yang dapat menurunkan kadar abu gula kelapa (Goutara dan Wijandi, 1985). Kadar abu yang berada diluar standar SNI berkaitan dengan penggunaan bahan pengawet yang berlebihan.