2.1 Karet

2.1.1 Pengertian Karet

Karet adalah tanaman perkebunan tahunan berupa pohon batang lurus. Pohon karet pertama kali hanya tumbuh di Brasil, Amerika Selatan, namun setelah percobaan berkali-kali oleh Henry Wickham, pohon ini berhasil dikembangkan di Asia Tenggara, di mana sekarang ini tanaman ini banyak dikembangkan sehingga sampai sekarang Asia merupakan sumber karet alami. Di Indonesia, Malaysia dan Singapura tanaman karet mulai dicoba dibudidayakan pada tahun 1876. Tanaman karet pertama di Indonesia ditanam di Kebun Raya Bogor Sumber utama karet adalah pohon karet Hevea brasiliensis (Euphorbiaceae). Untuk mendapatkan karet alam, dilakukan penyadapan terhadap batang pohon tanaman karet hingga dihasilkan getah kekuning-kuningan yang disebut dengan lateks.

Gambar 2.1 lateks/ karet alam

Lateks merupakan cairan atau sitoplasma yang berisi ±30% partikel karet. Pada tanaman karet, lateks dibentuk dan terakumulasi dalam sel-sel pembuluh lateks yang tersusun pada setiap jaringan bagian tanaman, seperti pada bagian batang dan daun.

Penyadapan lateks dapat dilakukan dengan mengiris sebagian dari kulit batang. Penyadapan ini harus dilakukan secara hati-hati karena kesalahan dalam penyadapan dapat membahayakan bahkan mematikan pohon karet. Produk dari penggumpalan lateks selanjutnya diolah untuk penghasilkan lembaran karet (sheet), bongkahan (kotak), atau karet remah (crumb rubber) yang merupakan bahan baku industri karet. Ekspor karet dari Indonesia dalam berbagai bentuk, yaitu dalam bentuk bahan baku industri (sheet, crumb rubber) dan produk turunannya seperti ban, komponen dan sebagainya. Hasil utama dari pohon karet adalah lateks yang dapat dijual atau diperdagangkan di masyarakat berupa lateks segar, slab/ koagulasi, atau pun sit asap/ sit angin. Selanjutnya produk-produk tersebut akan digunakan sebagai bahan baku pabrik Crumb Rubber (Karet Remah), yang menghasilkan berbagai bahan baku untuk berbagai industri hilir seperti ban, bola, sepatu, karet, sarung tangan, baju renang, karet gelang dan lainnya. (Deptan Disbun Sumsel/ Litbang Deptan,2013)

2.1.2 Jenis-jenis karet Alam

Karet alam diperoleh dengan cara penyadapan pohon Hevea Brasiliensis, karet alam memiliki berbagai keunggulan dibanding karet sintetik, terutama dalam hal elastisitas, daya redam getaran, sifat lekuk lentur (flex-cracking) dan umur kelelahan (fatigue). Ada beberapa macam karet alam yang dikenal, diantaranya merupakan bahan olahan. Bahan olahan ada yang setengah jadi atau sudah jadi., ada juga karet yang diolah kembali berdasarkan bahan karet yang sudah jadi. Jenis jenis karet alam yang dikenal luas adalah (Anonim, 2010).

Bahan olah karet adalah lateks kebun serta gumpalan lateks kebun yang di peroleh dari pohon karet havea brasiliensis. Beberapa kalangan menyebut bahan olah karet bukan produksi perkebunan besar, melainkan merupakan bokar ( bahan olah karet rakyat) karena biasanya diperoleh dari petani yang mengusahakan kebun karet. Menurut pengolahannya bahan olah karet dibagi menjadi 4 macam:

1. Lateks kebun

Lateks kebun adalah cairan getah yang didapat dari bidang sadap pohon karet.

2. Sheet angin

Sheet angin adalah bahan olah karet yang dibuat dari lateks yang sudah disaring dan digumpalkan dengan asam semut, berupa karet sheet yang sudah digiling tetapi belum jadi.

3. Slap tipis

Slap tipis adalah bahan olah karet yang terbuat dari lateks yang sudah di gumpalkan dengan asam semut.

4. Limp segar

Lump segar adalah bahan olah karet yang bukan berasal dari gumpalan lateks kebun yang terjadi secara alamiah dalam mangkuk penampung.

2. Karet Alam Kompensional

Karet Alam Kompensional atau dikenal dengan nama RSS (Ribbed Smoked Sheet) dan karet krep (crepe) digolongkan sebagai karet konvensional, juga

dibuat langsung dari lateks kebun, dengan terlebih dahulu menggumpalkannya kemudian digiling menjadi lembaran – lembaran tipis dan dikeringkan dengan cara pengasapan untuk karet sip asap, dan dengan cara pengeringan menggunakan udara panas untuk karet krep. Mutu karet konvensional dinilai berdasarkan analisis visual permukaan lembaran karet. Mutu karet akan semakin tinggi bila permukaannnya makin seragam, tidak ada gelembung, tidak mulur, dan tidak ada kotoran serta teksturnya makin kekar / kokoh.

3. Lateks pekat

Lateks pekat diolah langsung dari lateks kebun melalui proses pemekatan yang umumnya secara sentrifugasi sehingga kadar airnya turun dari sekitar 70% menjadi 40-45%. lateks pekat banyak dikonsumsi untuk bahan baku sarung tangan, kondom, benang karet, balon, dan barang jadi lateks lainnya, mutu lateks pekat dibedakan berdasarkan analisis kimia antara lain kadar karet kering, kadar NaOH, Nitrogen, MST dan analisis kimia lainnya.

4. Karet Bongkah atau block rubber

Karet Bongkah atau block rubber adalah karet remah yang telah dikeringkan dan dikilang menjadi bendela-bendela dengan ukuran yang telah ditentukan. Karet bongkah ada yang berwarna muda dan setiap kelasnya mempunyai kode warna tersendiri.

5. Karet spesifikasi teknis atau crumb rubber

Karet spesifikasi teknis atau crumb rubber adalah karet alam yang dibuat khusus sehingga terjamin mutu teknisnya. Penetapan mutu juga didasarkan oleh sifat-sifat teknis. Warna atau penilaian visual yang menjadi dasar penentuan golongan mutu pada jenis karet sheet, crepe, maupun lateks pekat

tidak berlaku untuk jenis yang satu ini. Persaingan karet alam dengan karet sintesis merupakam penyebab timbulnya karet spesifikasi teknis.

6. Tyre rubber

Tyre rubber adalah bentuk lain dari karet alam yang dihasilkan dari bahan setengah jadi sehingga bisa langsung dipakai oleh konsumen, baik untuk pembuatan ban atau pun barang yang menggunakan bahan baku karet alam lainnya. Tyre rubber juga memiliki kelebihan, yaitu daya campur yang baik sehingga mudah digabungkan dengan karet sintesis.

7. Karet reklim atau reclaimed rubber

Karet reklim adalah karet yang diolah kembali dari barang-barang karet bekas, terutama dari ban-ban mobil bekas dan bekas ban-ban berjalan. Karenanya, boleh dibilang karet reklim adalah suatu hasil pengolahan scrap yang sudah divulkanisir. Biasanya karet reklim banyak digunakan sebagai bahan campuran sebab bersifat mudah mengambil bentuk dalam acuan serta daya lekat yang dimilikinya juga baik. Produk yang dihasilkan juga lebih kukuh dan tahan lama dipakai. Kelemahan karet reklim adalah kurang kenyal dan kurang tahan gesekan sesuai dengan sifatnya sebagai karet bekas pakai. Itulah sebabnya karet reklim kurang baik digunakan untuk membuat ban.

2.1.3 Sifat- Sifat Karet Alam

Warnanya agak kecoklat-coklatan, tembus cahaya atau setengah tembus cahaya, dengan berat jenis 0,91-093kg. Sifat mekaniknya tergantung pada derajat vulkanisasi, sehingga dapat dihasilkan banyak jenis sampai jenis yang kaku seperti ebonite. Temperatur penggunaan yang paling tinggi sekitar 990C, melunak pada 1300C dan terurai sekitar 200oC. Sifat isolasi listriknya berbeda karena pencampuran dengan

aditif. Namun demikian, karakteristik listrik pada frekuensi tinggi, jelek. Sifat kimianya jelek terhadap ketahanan minyak dan ketahanan pelarut. Zat tersebut dapat larut dalam hidrokarbon, ester asam asetat, dan sebagainya. Karet yang kenyal agar mudah didegradasi oleh sinar UV dan ozon. Karet berasal dari getah karet atau lateks. Sifat-sifat karet adalah sebagai berikut : ( Marthan, 1998)

1. Kuat

2. Lentur dan elastis

3. Tidak tahan Api ( mudah meleleh) 4. Isolator panas dan listrik

2.2 Karet Lembaran

Karet lembaran adalah getah karet cair (Lateks) yang terkumpul pada mangkuk penampung kemudian menyatukannya dalam wadah yang lebih besar dan dilakukan penyaringan dari getah karet untuk memisahkan kotoran yang terbawa bersama getah karet. Getah karet kemudian dibawa ke pabrik pengolahan. Pada tahap ini getah dapat diproses melalui beberapa cara yang umum. Di sini akan diuraikan proses pembuatan Ribbed Smoked Sheet (RSS) yang sangat populer sampai tahun 1960-an, dan masih terus dilakukan sampai saat ini. Pada pabrik pengolahan kecil, lateks kemudian dibekukan dengan menambahkan sedikit asam, dan dicetak pada wadah berbentuk kotak. Setelah membeku, hasil cetakan kemudian dilepas (disebut koagulum). Koagulum kemudian dipres menggunakan roller mill untuk membuang air yang terkandung di dalamnya, dan membentuk koagulum menjadi lembaran-lembaran karet basah yang disebut ribbed sheet. Ribbed sheet kemudian dipotong-potong dengan ukuran tertentu agar mudah digantung pada rak-rak pengasapan. Kemudian

dimasukkan ke dalam rumah pengasapan untuk menjalani proses pengasapan selama beberapa jam, Ketika dikeluarkan dari rumah pengasapan, warna lembaran karet telah berubah menjadi coklat keemasan dan disebut dengan nama ribbed smoked sheet atau karet lembaran. (Usman Ahmad & Sutrisno, 2008)

2.2.1 Standar Mutu Karet Lembaran

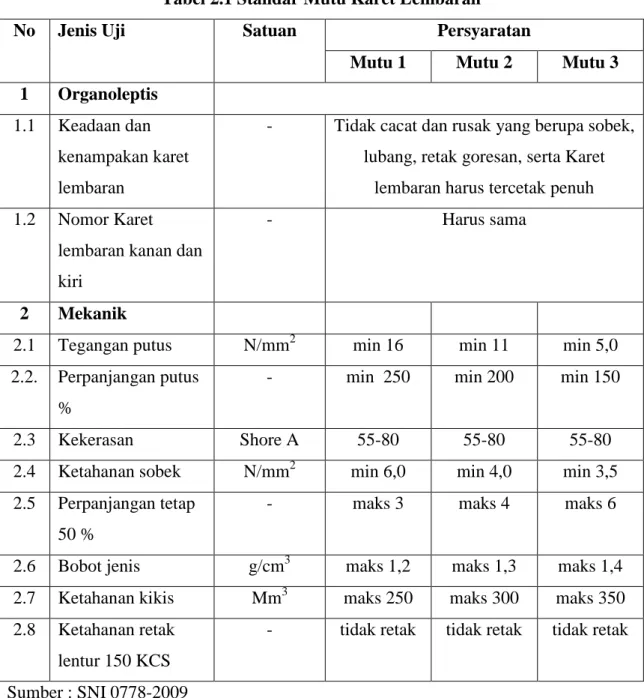

Tabel 2.1 Standar Mutu Karet Lembaran

No Jenis Uji Satuan Persyaratan

Mutu 1 Mutu 2 Mutu 3 1 Organoleptis

1.1 Keadaan dan kenampakan karet lembaran

- Tidak cacat dan rusak yang berupa sobek, lubang, retak goresan, serta Karet

lembaran harus tercetak penuh 1.2 Nomor Karet

lembaran kanan dan kiri

- Harus sama

2 Mekanik

2.1 Tegangan putus N/mm2 min 16 min 11 min 5,0 2.2. Perpanjangan putus

%

- min 250 min 200 min 150

2.3 Kekerasan Shore A 55-80 55-80 55-80

2.4 Ketahanan sobek N/mm2 min 6,0 min 4,0 min 3,5 2.5 Perpanjangan tetap

50 %

- maks 3 maks 4 maks 6

2.6 Bobot jenis g/cm3 maks 1,2 maks 1,3 maks 1,4 2.7 Ketahanan kikis Mm3 maks 250 maks 300 maks 350 2.8 Ketahanan retak

lentur 150 KCS

- tidak retak tidak retak tidak retak

Sumber : SNI 0778-2009

2.2.2 Pemanfaatan Karet Ban Bekas

Ban merupakan produk karet yang di produksi dalam jumlah volume yang cukup banyak, dan juga merupakan elemen terpenting dalam bagian suatu kendaraan. penggunaan karet alam maupun karet sintesis cukup banyak dipakai dalam industry ban.

Ban saat ini secara esensial merupakan suatu komposit karet. Ban diproduksi dari beberapa komponen yang terpisah seperti tread, inerlainer, beads, belds, dan lain-lain serta komponen-komponen yang berbeda yang memiliki kandungan karet yang berbeda pula. Ban bekas tidak lah murni tetapi ini di bentuk dari kandungan bahan pengisi yang tinggi, seperti campuran elastomer dan bermacam-macam aditif. Beberapa jenis ban seperti ban radial walaupun pembuatannya dicampur dengan karet sintesis, tetapi jumlah karet alam yang di gunakan lebih besar, yaitu dua kali lipat komponen karet alam untuk pembuatan non radial. Jenis-jenis ban yang besar kurang baik apabila dibuat dari bahan karet jenis sintesis yang lebih banyak.

Ban bukanlah hanya campuran antara karet alam dengan karet sintetik, tetapi dalam wujud campuran-campuran, yang terdiri dari elastomer-elastomer dan berbagai bahan tambahan, bahan tambahan tersebut dapat di golongkan sebagai bahan vulkanisasi, akselerator, penguat, antidegradants, dan pelunak.

Umumnya ban ini dapat dipergunakan kembali setelah diperbaiki, dimana hasil pengembangannya biasa disebut dengan vulkanisir. Ban-ban bekas tersebut dapat di kelola Berupa ban bekas utuh, di belah, dipotong-potong dan diserut. Setiap ban mobil umumnya mempunyai 9,1 kg dengan berat dari karet sebesar 5,4-5,9kg yang terdiri dari 35% karet alam dan 65% karet sintesis. Sedangkan ban truk mempunyai berat 18,2kg yang mengandung 60-70% karet yang terdiri dari 65%karet alam dan 35% karet sintesis. Dan dari berbagai macam ban, ban jenis radial dengan serat baja merupakan ban yang paling banyak dipakai. (Satyarno,2006)

Dalam daur ulang ban bekas, banyak sekali penelitian-penelitian yang telah dilakukan, terutama terhadap alternative temuan teknologi yang bersifat lebih ekonomis dan banyak sumberdaya konservatif agar memperoleh kembali bahan-bahan

yang berharga dari bahan-bahan yang berbasis polimer. Metoda pendaur-ulangan ini dapat diterapkan tetapi tidak terbatas pada ban roda sisa saja, bisa juga plastik dan bahan-bahan polimer yang berbeda atau campuran-campuran kompleks ( Ediputra, Kasman. 2010)

2.3 Bahan Pengisi

Ada dua macam bahan pengisi dalam proses pengolahan karet antara lain :

1. Bahan pengisi yang tidak aktif. Yang hanya menambah kekerasan dan kekakuan pada karet yang dihasilkan, tetapi kekuatan dan sifat lainnya menurun. Biasanya bahan pengisi tidak aktif lebih banyak digunakan untuk menekan harga karet yang dibuat karena bahan ini berharga murah, contohnya kaolin, tanah liat, kalsium karbonat, magnesium karbonat, barium sulfat dan barit.

2. Bahan pengisi aktif atau bahan pengisi yang menguatkan. Contohnya karbon hitam, silika, aluminium silikat, dan magnesium silikat. Bahan ini mampu menambah kekerasan, ketahanan sobek, ketahanan kikisan, serta tegangan putus yang tinggi pada karet yang dihasilkan. Kadang-kadang bahan pengisi aktif dan tidak aktif diberikan dalam campuran sebagai alternatif penghematan biaya.

2.4 Ban

Ban terdiri dari bahan karet atau polimer yang sangat kuat diperkuat dengan serat-serat sintetik dan baja yang sangat kuat yang menghasilkan suatu bahan yang mempunyai sifat-sifat unik seperti kekuatan tarik yang sangat kuat ,fleksibel ,ketahanan pergeseran yang tinggi .(Bujang B.K.Huat,2004) Ban terdiri dari tiga

komponen utama yaitu karet, baja, dan serat. Untuk menggiling ban menjadi serbuk karet dilakukan dengan proses Ambien atau cryogenic grinding .Karet memberikan kontribusi terbesar bahan ban (lebih kurang 60% berat). Ban adalah material komposit, biasanya dari karet alam / karet isoprena yang digunakan untuk ban truk dan ban mobil penumpang seperti pada sabuk tapak, sidewall, carcassply, dan innerliner. Ada perbedaan jumlah karet stirena butadiena yang digunakan pada ban truk ,dimana jumlah karet stirena butadiena lebih tinggi dibandingkan dengan penggunaan karet styrene butadiene pada carcassply , dasar tapak . (Carl Thodesen, Khaldoun Shatanawi, Serji Mairkhanian,2009).

Gambar. 2.3 Ban Mobil Truk

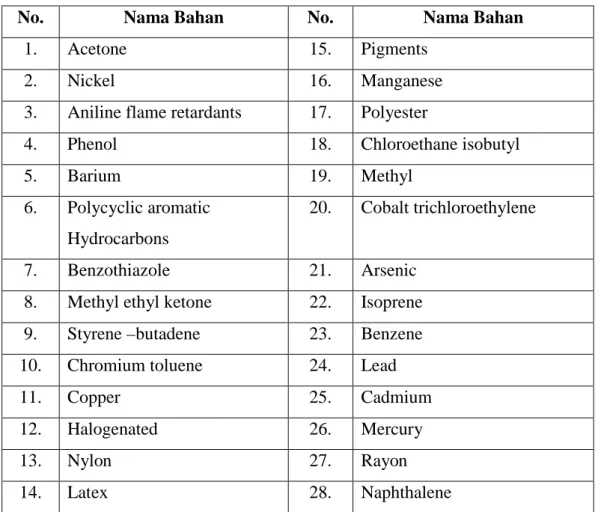

Sebuah ban mengandung 30 jenis karet sintesis , delapan jenis karet alam ,delapan jenis karbon hitam, tali baja ,polyester ,nilon ,manik-manik baja ,silika dan 40 jenis bahan kimia ,minyak dan pigmen . (Exposure Risearch,2009) Enviromental Protection Agency (EPA) mengidentifikasikan bahwa di dalam sebuah ban mempunyai bahan campuran dan material seperti yang ditunjukkan pada Tabel 2.2

Tabel 2.2 Bahan-bahan dalam ban (Exposure Research,2009)

No. Nama Bahan No. Nama Bahan

1. Acetone 15. Pigments

2. Nickel 16. Manganese

3. Aniline flame retardants 17. Polyester

4. Phenol 18. Chloroethane isobutyl

5. Barium 19. Methyl

6. Polycyclic aromatic Hydrocarbons

20. Cobalt trichloroethylene

7. Benzothiazole 21. Arsenic

8. Methyl ethyl ketone 22. Isoprene 9. Styrene –butadene 23. Benzene 10. Chromium toluene 24. Lead

11. Copper 25. Cadmium

12. Halogenated 26. Mercury

13. Nylon 27. Rayon

14. Latex 28. Naphthalene

Khususnya mengandung 85% hidrokarbon ,10-15 % baja dan bahan-bahan kimia . Pada ban dilakukan proses vulkanisasi yaitu suatu teknik pembekuan sehingga ban tahan lama (WBCSD,2008). Ban bekas mempunyai komposisi diantaranya adalah : (Lievana Emilliano Julian,2005).

1. Karet alam dan karet sintetis . 2. Filler Penguat. 3. Minyak. 4. Antioksidan. 5. Zinc oksida 6. Akselerator 7. Sulfur

2.4.1 Serbuk Ban Bekas (Crumb Rubber).

Serbuk karet atau yang sering disebut dengan tire crumb atau crumb rubber adalah produk yang ramah lingkungan karena diperoleh dari ban bekas, dan tidak larut dalam tanah atau pun air tanah.

Selain mengurangi jumlah limbah karet yang terbuang ke lingkungan, pemakaian kembali limbah produk karet tertentu, dapat menekan harga karet sebagai salah satu komponen penting penentu harga produk jadi yang dihasilkan. Aplikasi umum dari serbuk ban bekas adalah untuk; karpet karet, karet kompon, sol sepatu karet, konstruksi bangunan, campuran aspal untuk mengurangi keretakan dan menambah daya tahan pada jalan raya / jalan tol, lapangan olah raga, arena pacuan kuda dll.( karet-serbuk-rubber-powder-crumb-rubber.htm, ) ,lapangan atletik serta tempat-tempat rekreasi, seperti penutup tanah pada peralatan tempat bermain,(Exposure Research,2009).

Serbuk –serbuk ban bekas adalah suatu jaringan tiga dimensi atau suatu produk ikatan silang dari karet alam dan karet sintetis, diperkuat dengan karbon black yang menyerap minyak encer dari semen aspal selama reaksi" yang dapat mengalami pengembangan (Swelling) dan pelunakan (Softenning) dari serbuk ban bekas. Hal ini meningkatkan kekentalan binder yang dimodifikasi (Steven Manolis and Simon Hesp,2001 ) Serbuk ban bekas berbentuk butiran-butiran kecil dari ban bekas yang dibuat dalam ukuran tertentu yang digunakan untuk modifikasi bahan aspal paving atau sebagai filler . Sifat-sifat serbuk ban bekas yang dapat mempengaruhi interaksi dalam proses pembuatan yakni ukuran partikel ,spesifikasi area permukaan , dan komposisi kimia (Heitzamn,M.1992). Serbuk ban bekas diperoleh dari ban yang melalui beberapa proses yaitu:

1.Sistim Ambient grinding 2.Sistim Cryogenic grinding. 3.Sistim Wet-Ambient grinding

• Ambient grinding

•

, adalah suatu metode proses dimana ban bekas tersebut diparut ,digiling yang diproses pada temperatur ruang

Cryogenic grinding

•

, adalah proses yang menggunakan nitrogen cair untuk membekukan ban bekas sehingga menjadi rapuh dan kemudian dengan menggunakan sebuah hammer mill untuk menghancurkan karet yang beku tersebut menjadi partikel-partikel yang halus .

Wet-Ambient grinding, atau proses melarutkan dapat digunakan untuk menghasilkan ukuran partikel karet antara 200-500 mesh .(Cal Recovery,2004) Pada ketiga proses , baja dan nilon-nilon halus yang terdapat pada ban dapat dihilangkan dengan magnet dan alat peniup . Proses ambient menghasilkan

bentuk partikel yang tidak teratur dengan luas permukaan yang relatif besar menghasilkan reaksi antara semen aspal lebih cepat , sementara proses cryogenic menghasilkan suatu permukaan yang rata yang dapat mengurangi kecepatan reaksi dengan aspal semen. Pada proses cryogenic memberikan elastisitas yang lebih kecil dibandingkan dengan proses ambient . (Roberts and Caltrans, 2003). Serbuk ban bekas diukur dalam mesh atau inci dan umumnya karet ukurannya 3/8 inci atau lebih kecil . Ukuran serbuk dapat diklasifikasikan dalam empat kelompok yaitu :

1. Besar atau kasar (3/8 dan 1/4 inci ) . 2. Sedang (10–30 mesh atau 0.079 –0.039 ) 3. Baik (40–80 mesh atau 0.016 –0.007 )

4. Sangat baik (100–200 mesh atau 0.006 – 0.003).

Ukuran partikel dan distribusi ukuran tergantung dari kebutuhan serbuk ban bekas dan penggunaannya . Dari data penjualan pada industri serbuk ban bekas ,pemakaiannya 14% untuk ukuran kasar ,52% untuk ukuran sedang ,22 % untuk ukuran baik dan 12% untuk ukuran sangat baik .

Dari hasil penelitian dan literatur menyatakan bahwa 1/4-20 mesh adalah baik digunakan untuk aplikasi dalam bidang olah raga ,keset kaki ,tanah berumput ,bahan untuk tempat bermain dan hasil campuran (molded). Untuk ukuran baik (40-80 mesh) sangat berpotensial untuk menghasilkan komposit yang baik dengan proses pencetakan.(Nongnard Sunthonpagasit, Michael R Duffey,2003) .

2.4.2 Penggunaan Serbuk Ban Sebagai Bahan Isian

Bahan pengisi Adalah bahan yang digunakan untuk menentukan suatu sifat bahan yang di inginkan juga berfungsi sebagai pengisi yang menguatkan. Contohnya karbon hitam, silika, aluminium silikat, dan magnesium silikat. Bahan ini mampu menambah kekerasan, ketahanan sobek, ketahanan kikisan, serta tegangan putus yang tinggi pada karet yang dihasilkan. Kadang-kadang bahan pengisi tersebut diberikan dalam campuran sebagai alternatif penghematan biaya.

2.5 Karakterisasi Karet Lembaran 2.5.1 Tegangan Putus

Tegangan putus adalah tenaga yang dibutuhkan untuk menarik contoh uji sampai putus persatuan luas penampang awal bagian. Atau Tegangan putus adalah pengujian mekanik secara statis dengan cara sampel ditarik dengan pembebanan pada kedua ujungnya dimana gaya tarik yang diberikan sebesar F (kg). Hasil uji tegangan putus erat kaitannya dengan kerapatan ikatan silang.

2.5.2 Perpanjangan Putus

Perpanjangan putus adalah kemampuan contoh uji untuk meregang apabila ditarik sampai putus. Pengujian perpanjangan putus ( elongation at break ) bertujuan untuk mengetahui sifat-sifat tegangan dan regangan atau Ini adalah total perpanjangan pada potongan uji pada waktu putus. Ini diukur oleh penambahan dalam jarak antara dua garis yang ditempatkan dalam potongan uji sebelum proses pemotongan dimulai (Nicholas P.,1962).

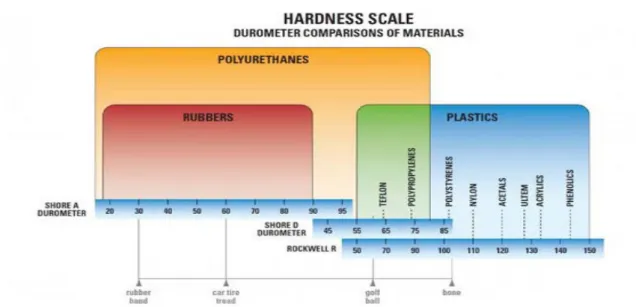

2.5.3 Kekerasan

Kekerasan (Hardness) adalah salah satu sifat mekanik (Mechanical properties) dari suatu material. Kekerasan suatu material harus diketahui khususnya untuk material yang dalam penggunaanya akan mangalami pergesekan (frictional force) dan deformasi plastis. Deformasi plastis sendiri suatu keadaan dari suatu material ketika material tersebut diberikan gaya maka struktur mikro dari material tersebut sudah tidak bisa kembali ke bentuk asal artinya material tersebut tidak dapat kembali ke bentuknya semula. Lebih ringkasnya kekerasan didefinisikan sebagai kemampuan suatu material untuk menahan beban identasi atau penetrasi (penekanan).

Pada penelitian ini, pengujian kekerasan karet dilakukan dengan menggunakan alat bantu (Durometer) kita bisa mengetahui seberapa keras suatu material lunak (karet). alat ini bekerja dengan melakukan penetrasi (berupa jarum) kedalam material, dan jarum indikatorakan melakukan pengukuran 0-100. Skala/satuan untuk pengukuran kekerasan ini ialah"shore" dan untuk material jenis karet menggunakan Jenis A (untuk material yang lebih keras seperti plastik menggunakan Jenis D).

Tidak ada klasifikasi khusus yg menentukan karet disebut lembek atau keras, hal yg berlaku dilapangan ialah jika kekerasannya ada dibawah 60 shore A biasa diklasifikasikan lembek, 60-70 shore A sedang, dan diatasnya diklasifikasikan sebagai karet keras, Namun hal ini berlaku relatif. Di dalam aplikasi manufaktur material dilakukan pengujian dengan dua pertimbangan yaitu untuk mengetahui karakteristik suatu material baru dan melihat mutu untuk memastikan suatu material memiliki spesifikasi kualitas tertentu.

Gambar 2.5. Durometer

Gambar 2.6. Skala Kekerasan pada alat Durometer 2.5.4 Ketahanan sobek (Tear Resistance)

Ketahanan yang diberikan oleh suatu bagian percobaan karet terhadap pengoyakan setelah dipotong menurut cara tertentu ( yayasan Karet, 1983).

Uji ini penting untuk beberapa produk, misalnya untuk tapak, pipa, sarung kabel, kaus kaki dan lain-lain. Indikasi yang paling berat dari ketahanan terhadap sobekan didapatkan oleh torehan pada bagian karet dan sobekan oleh tangan.

Ketahanan sobek bergantung pada lebar dan ketebalan dari potongan uji dan hasil uji menunjukkan beban yang umum untuk menyobek sebuah specimen dengan lebar dan tebal yang standar. (Marthan, 1998).

2.5.5 Perpanjangan Tetap 50 %

Pengukuran yang sebanding antara tegangan tarik dan perpanjangan. Walaupun, bentuk pengukuran diambil pada waktu bagian uji putus, dimana nilai modulus adalah kekuatan yang digunakan oleh sebuah sampel yang diberikan persen perpanjangan (Nicholas, P.,1962).

2.5.6 Bobot Jenis

Bobot jenis adalah konstanta/ tetapan bahan yang bergantung pada suhu untuk padat, cair, dan bentuk gas yang homogen. Didefinisikan sebagai hubungan dari massa (m) suatu bahan terhadap volumenya. Atau bobot jenis adalah suatu karakteristik bahan yang penting yang digunakan untuk pengujian identitas dan kemurnian dari bahan.

Bobot jenis suatu zat adalah perbandingan antara bobot zat dibanding dengan volume zat pada suhu tertentu (biasanya 25o C). Rapat jenis (specific gravity) adalah perbandingan antara bobot jenis suatu zat pada suhu tertentu (biasanya dinyatakan sebagai 25o /25o, 25o/4o, 4o,4o). Untuk bidang farmasi biasanya 25o/25o. (Tim asisten UNHAS, 2008)

2.5.7 Ketahanan Kikis

Pengujian ketahanan kikis yang dilakukan pada karet lembaran digunakan untuk menentukan seberapa kuat karet tersebut terhadap daya pengikisan. Berat jenis sangat menentukan dalam ketahanan kikis.

2.5.8 Ketahanan Retak Lentur 150 KCS

Pengujian ketahanan retak lentur vulkanisat bertujuan untuk menentukan retak dari vulkanisat apabila diberi gaya lenturan. Pada penelitian ini pengujian ketahanan retak lentur dilakukan pada 150 kcs (kilo cycyles) yang berarti vulkanisat mendapat gaya lenturan sebanyak 150.000 kali