7

BAB II

LANDASAN TEORI

2.1 Keselamatan dan Kesehatan Kerja 2.1.1 Pengertian Umum

Keselamatan dan kesehatan kerja secara filosofis adalah suatu upaya dan pemikiran untuk menjamin keutuhan, dan kesempurnaan baik jasmani ataupun rohani manusia pada umumnya dan tenaga kerja pada khususnya serta hasil karyadan budayanya untuk menuju masyarakat yang adil, makmur dan sejahtera.(Suma’mur, 1996)

Sedangkan menurut PP No.50 tahun 2012 tentang penerapan sistem manajemen keselamatan dan kesehatan kerja Pasal 1 keselamatan dan kesehatan kerja adalah segala kegiatan untuk menjamin dan melindungi keselamatan dan kesehatan tenaga kerja melalui upaya pencegahan kecelakaan kerja dan penyakit akibat kerja..

Keselamatan dan kesehatan kerja sangat diperlukan untuk melindungi pekerja dalam melaksanakan tugasnya di tempat kerja, sehingga pekerja ketika melaksanakan pekerjaannya dapat merasa aman dan nyaman.

2.1.2 Tujuan Usaha Keselamatan dan Kesehatan Kerja

Tujuan usaha keselamatan dan kesehatan kerja menurut Suma’mur adalah sebagai berikut (Suma’mur, 1996) :

1. Agar tenaga kerja dan setiap orang lain yang berada di tempat kerja selalu dalam keadaan selamat dan sehat.

8 2. Agar hasil produksi dapat diakui dan digunakan secara aman dan efisien. 3. Agar proses produksi dapat berjalan dengan lancar tanpa hambatan

apapun.

2.1.3Perencanaan keselamatan dan kesehatan kerja

Perencanaan keselamatan dan kesehatan kerja sangatlah penting bagi perusahaan. Pertimbangan ekonomis yang perlu dipertimbangkan dalam perencanaan keselamatan dan kesehatan kerja adalah biaya kecelakaan dan biaya pencegahannya. Kedua faktor ini sangat mempengaruhi biaya produksi menyeluruh dan, dengan demikian, keuntungan yang akan diperoleh. Menurut Bennet & Rumondang,1995 biaya kecelakaan mencakup :

1. Kerusakan peralatan

2. Gangguan atas kelancaran produksi

3. Ganti rugi kepada karyawan yang disebabkan catat dan pendapatan yang berkurang.

Sasaran utama setiap perusahaanadalah mengurangi biaya yang harus ditanggung sebagai akibat kecelakaan kerja. Inilah sebabnya setiap perusahaan harus menyusun kerangka tindakan untuk mencegah kecelakaan. Kerangka tindakan untuk mencegah kecelakaan ini harus mencakup adalah sebagai berikut:

1. Pengendalian teknis (engineering control) : termasuk sistem ventilasi, penerangan, dan perlengkapan keselamatan dan kesehatan kerja

2. Penyempurnaan ergonomis 3. Pengawasan atas kebiasaan kerja

4. Penyesuaian kecepatan arus produksi dengankemampuan optimum para karyawan

9 5. Peningkatan mekanisasi yang tepat guna

6. Penyesuaian volume produksi dengan jam proses yang optimum

7. Pembentukan panitia keselamatan dan kesehatan kerja dibawah seorang manajer kesematan dan kesehatan kerja yang professional.

Berbagai ragam kecelakaan keselamatan dan kesehatan kerjadapat dikurangi dengan langkah-langkah diatas.

2.2 Bahaya

2.2.1 Definisi Bahaya

Menurut OHSAS 18001:2007 bahaya adalah sumber, situasi atau tindakan yang menyebabkan kerugian bagi manusia, baik yang bisa menyebabkan luka-luka, gangguan kesehatan ataupun kombinasi dari keduanya.

Menurut PP No.50 tahun 2012 tentang penerapan sistem manajemen keselamatan dan kesehatan kerja Pasal 11 ayat 4 potensi bahaya adalah kondisi atau keadaan baik pada orang, peralatan, mesin, pesawat, instalasi, bahan, cara kerja, sifat kerja, proses produksi dan lingkungan yang berpotensi menimbulkan gangguan, kerusakan, kerugian, kecelakaan, kebakaran, peledakan, pencemaran, dan penyakit akibat kerja.

2.2.2 Jenis Bahaya

Dalam kehidupan banyak sekali bahaya yang ada di sekitar kita. Bahaya bahaya itu dapat menyebabkan kecelakaan. Menurut Ramli (2010) jenis-jenis bahaya itu antara lain:

10 1. Bahaya Mekanis

Bahaya mekanis bersumber dari peralatan mekanis atau benda yang bergerak dengan gaya mekanika baik yang digerakkan secara manual maupun dengan penggerak. Misalnya mesin gerinda, bubut, potong, press, tempa.

Bagian yang bergerak pada mesin mengandung bahaya seperti gerakan mengebor, memotong, menempa, menjepit, menekan dan bentuk gerakan lainnya. Gerakan mekanis ini dapat menimbulkan cidera atau kerusakan seperti tersayat, terjepit, terpotong, atau terkupas.

2. Bahaya Listrik

Sumber bahaya yang berasal dari energi listrik. Energi listrik dapat mengakibatkan berbagai bahaya seperti kebakaran, sengatan listrik, dan hubungan singkat. Di lingkungan kerja banyak ditemukan bahaya listrik, baik dari jaringan listrik maupun peralatan kerja atau mesin mesin yang menggunankan energi listrik.

3. Bahaya Kimiawi

Jenis bahaya yang bersumber dari senyawa atau unsur atau bahan kimia. Bahan kimia mengandung bernagai potensi bahaya sesuai dengan sifat dan kandungannya. Banyak kecelakaan terjadi akibat bahaya kimiawi. Bahaya yang dapat ditimbulkan oleh bahan-bahan kimia antara lain:

Keracunan oleh bahan kimia yang bersifat racun.

Iritasi oleh bahan kimia yang memiliki sifat iritasi seperti asamkuat, dll. Kebakaran dan ledakan.

11 4. Bahaya Fisik

Bahaya yang berasal dri faktor-faktor fisik seperti: Bising

Tekanan Getaran

Suhu panas atau dingin Cahaya atau penerangan

Radiasi dari bahan radioaktif, sinar ultra violet atau infra merah. 5. Bahaya Biologis

Di berbagai lingkungan kerja terdapat bahaya yang bersumber dari unsur biologis seperti flora fauna yang terdapat di lingkungan kerja atau berasal dari aktifitas kerja. Potensi bahaya ini ditemukan dalam industri makanan, farmasi, pertanian, pertambangan, minyak dan gas bumi. (Ramli,2010). 6. Bahaya Ergonomi

Bahaya yang disebabkan karena desain kerja, penataan tempat kerjayang tidak nyaman bagi pekerja sehingga dapat menimbulkan kelelahan pada pekerja.

7. Bahaya Psikologis

Bahaya yang disebabkan karena jam kerja yang panjang, shift kerja yang tidak menentu, hubungan antara pekerja yang kurang baik. Hal ini juga dapat ditimbulkan karena faktor stress berupa pembagian pekerjaan yang tidak proporsional, serta mengabaikan kehidupan sosial pekerja. (Kurniawidjaja, 2010)

12 2.2.3 Identifikasi Bahaya

Identifikasi bahaya merupakan suatu proses yang dapat dilakukan untuk mengenali seluruh situasi atau kejadian yang berpotensi sebagai penyebabterjadinya kecelakaan dan penyakit akibat kerja yang mungkin timbul di tempatkerja. (Tarwaka, 2014)

Identifikasi bahaya di tempat kerja dapat dilakukan dengan cara: a. Analisis kecelakaan, cidera dan kejadian hampir celaka (near miss). b. Konsultasi dengan pekerja.

c. Walktrough survey dengan bantuan checklist. (Tarwaka, 2014)

2.3 Kecelakaan Kerja 2.3.1 Definisi Kecelakaan Kerja

Kecelakaan kerja adalah suatu kejadian yang jelas tidak dikehendaki dan sering tidak terduga semula yang dapat menimbulkan kerugian baik waktu, harta benda, atau properti maupun korban jiwa yang terjadi didalam suatu proses kerja industri atau yang berkaitan dengannya. (Tarwaka, 2012)

2.3.2 Sebab-Sebab Kecelakaan Kerja

Menurut Tarwaka, 2012 dalam buku ”Accident Prevention”, Heinrich, (1950) mengemukakan suatu teori sebab akibat terjadinya kecelakaan kerja yang selanjutnya dikenal dengan “Teori Domino”. Dari teori tersebut digambarkan bahwa timbulnyasuatu kecelakaan kerja atau cideradisebabkan oleh 5(lima) faktor penyebab yang secara berurutan dan berdiri sejajar antara faktor satu dengan yag lainnya. Kelima faktor tersebut adalah :

13 1. Domino lingkungan sosial dan kebiasaan perilaku: yaitu karakter negatif dari seseorang untuk berperilaku tidak aman, seperti ceroboh. Selain itu, pengaruh lingkungan sosial juga dapat menyebabkan seseorang membuat kesalahan. 2. Domino penyebab dasar dari kesalahan/ kecerobohan: yaitu karakter negatif

yang menyebabkan kesalahan pada seseorang yang menjadi penyebab melakukan tindakan tidak aman.

3. Domino tindakan dan kondisi tidak aman: yaitu tindakan tidak aman seseorang.

4. Domino kecelakaan : yaitu kejadian kecelakaan, seperti jatuh, terkena benda yang menghasilkan penyebab kecelakaan.

5. Domino Kerugian : yaitu cidera yang merupakan hasil dari kecelakaan.

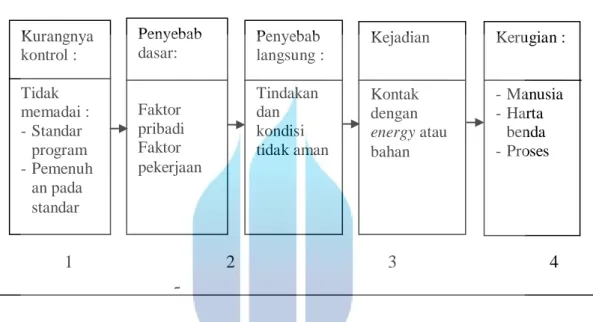

Berikut digambarkan rentetan kejadian kecelakaan kerja dalam teori domino :

Gambar 2.1 Domino rentetan kejadian kecelakaan kerja Sumber : Tarwaka, 2012

14 Berdasarkan teori domino heinrich dalam Tarwaka, 2012 tersebut, Frank Brird Jr., 1986 memodifikasi teori domino dengan merefleksikam kedalam hubungan manajemen secara langsung dengan sebab akibat kerugian kecelakaan. Model penyebab kerugian melibatkan lima faktor penyebab secara berantai. Kelima faktor yang dimaksud digambarkan dalam gambar berikut ini :

Gambar 2.2 Teori Domino Penyebab dan Akibat Kerugian Sumber: Frank Bird JR, 1970 dalam Tarwaka 2012 1. Kurangnya Kontrol Pimpinan

Dalam urutan domino, kurangnya kontrol merupakan urutan pertamamenuju suatu kejadian yang mengakibatkan kerugian. Kontrol dalam hal ini ialah salah satu dari empat fungsi manajemen yaitu planning, organizing, leading dan controlling.

2. Penyebab Dasar

Penyebab dasar terdiri dari dua unsur yaitu :

a. Faktor personal/pribadi yaitu kurang pengetahuan, ketrampilan, kurang pengarahan, problem fisik dan mental.

1 2 3 4 5 Kurangnya kontrol : Tidak memadai : -Standar program -Pemenuh an pada standar Penyebab dasar: Faktor pribadi Faktor pekerjaan Penyebab langsung : Tindakan dan kondisi tidak aman Kejadian Kontak dengan energy atau bahan Kerugian : -Manusia -Harta benda -Proses

15 b. Faktor pekerjaan yaitu standar kerja yang tidak cukup, rancang bangun dan pemeliharaan yang tidak memakai standar pembelian yang kurang dan lainlain.

3. Penyebab Langsung

Penyebab langsung terdiri dari dua unsur yaitu :

a. Unsafe act (tindakan tidak aman) adalah pelanggaran terhadap tata cara kerjatidak aman yang berpeluang akan terjadinya kecelakaan, misalnya: - Mengoperasikan peralatan tanpa wewenang.

- Mengoperasikan mesin/peralatan dengan kecepatan tidak layak. - Berada dalam pengaruh obat-obatan terlarang dan alkohol. - Gagal mengikuti prosedur kerja.

- Melepas alat pengaman.

- Alat pengaman tidak berfungsi. - Tidak memakai alat pelindung diri.

- Menggunakan peralatan yang sudah rusak. - Posisi kerja yang salah.

- Pengangkutan yang tidak layak. - Bersenda-gurau di waktu kerja. - Kegagalan untuk memperingatkan.

b. Unsafe condition (keadaan tidak aman) adalah kondisi fisik yang berbahaya dan keadaan yang berbahaya yang langsung membuka peluang akan terjadikecelakaan, misalnya:

- Peralatan atau material yang rusak.

16 - Alat pelindung diri yang kurang sesuai.

- Sistem peringatan tanda bahaya yang kurang berfungsi. - Kebersihan dan tata ruang tempat kerja tidak layak.

- Kondisi lingkungan kerja mengandung debu, gas, asap, atau uap yang melebihi NAB (Nilai Ambang Batas).

- Intensitas kebisingan yang melebihi NAB. - Paparan radiasi.

- Temperatur ruang kerja terlalu tinggi atau rendah. - Penerangan yang kurang atau berlebihan.

- Ventilasi yang kurang.

- Bahaya kebakaran dan ledakan.

- Tindakan yang terbatas atau berlebihan. 4. Insiden

Insiden yang mengakibatkan cidera fisik atau keruskan harta benda digolongkan suatu sumber energi dan biasanya tipe kecelakaan kerja antara lain : terbentur, jatuh ke bawah atau pada permukaan yang sama, terjepit, terperangkap, terpeleset, terkena akan aliran listrik, panas, dingin, radiasi, kebisingan, bahan beracun dan beban berlebihan.

5. Kerugian

Kerugian yang mempengaruhi di semua bidang usaha dapat bersifat ringan, berat atau bencana. Akibat dari suatu kecelakaan dapat dinilai dalam bentuk fisik dan kerusakan harta benda atau mempunyai dampak terhadap manusia dan biaya/ekonomi.

17 Kecelakaan menurut Suma’mur (1996) menyebabkan lima jenis kerugianyaitu kerusakan, kekacauan organisasi, keluhan dan kesedihan, kelainan dancacat, dan kematian.Kerugian tersebut dapat diukur dengan biaya yang dikeluarkan bagiterjadinya kecelakaan. Kerugian dapat dilihat dari dua aspek ekonomis (Tarwaka,2012), yaitu:

a. Biaya Langsung (direct costs)

Suatu kerugian yang dapat dihitung secara langsung dari mulai terjadi peristiwa sampai dengan tahap rehabilitasi, seperti:

- Penderitaan tenaga kerja yang mendapatkan kecelakaan dan keluarganya. - Biaya pertolongan pertama pada kecelakaan.

- Biaya pengobatan dan perawatan. - Biaya angkut dan biaya rumah sakit.

- Biaya kompensasi pembayaran asuransi kecelakaan. - Upah selama tidak mampu bekerja.

- Biaya perbaikan perlatan yang rusak. b. Biaya Tak Langsung (indirect costs)

Kerugian berupa biaya yang dikeluarkan dan meliputi suatu yang tidakterlihat pada waktu atau beberapa waktu setelah terjadinya kecelakaan, biaya tidaklangsung ini antara lain mencakup :

- Hilangnya waktu kerja dari tenaga kerja yang mendapat kecelakaan

- Hilangnya waktu kerja dari tenaga kerja lain, seperti rasa ingin tahu dan rasa simpati serta setia kawan untuk membantu dan memberikan pertolongan pada korban, mengantar ke rumah sakit.

18 - Terhentinya proses produksi sementara, kegagalan pencapaian

target,kehilangan bonus.

- Kerugian akibat kerusakan mesin, perkakas atau peralatan kerja lainnya. - Biaya penyelidikan dan sosial.

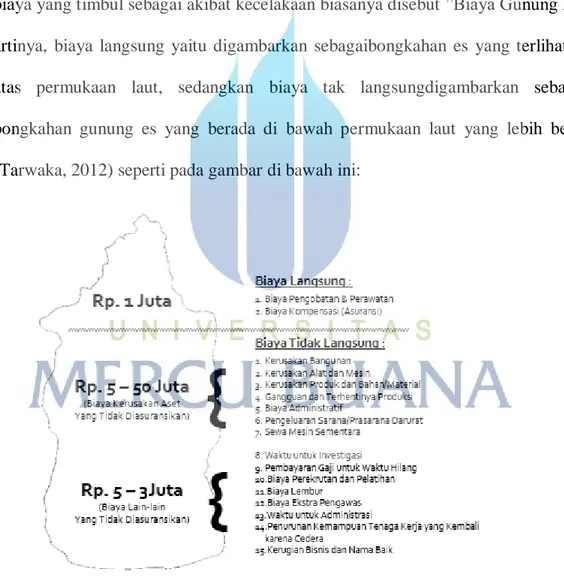

Pada umumnya kita terfokus pada kerugian atau biaya langsung, padahalpada kenyataannya, kerugian atau biaya-biaya yang tidak langsung danterselubung jauh lebih besar dan mempunyai dampak yang lebih luas. Hal inidapat dilihat dari biaya yang timbul sebagai akibat kecelakaan biasanya disebut ”Biaya Gunung Es” artinya, biaya langsung yaitu digambarkan sebagaibongkahan es yang terlihat di atas permukaan laut, sedangkan biaya tak langsungdigambarkan sebagai bongkahan gunung es yang berada di bawah permukaan laut yang lebih besar (Tarwaka, 2012) seperti pada gambar di bawah ini:

Gambar 2.3 Teori Gunung Es

19 2.3.3 Klasifikasi Kecelakaan

Klasifikasi kecelakaan akibat kerja menurut Organisasi Perburuan Internasional tahun 1962 (Suma’mur,1996) adalah sebagai berikut : 1. Kalsifikasi menurut jenis kecelakaan :

a. Terjatuh

b. Tertimpa benda jatuh

c. Tertumbuk atau terkena benda-benda, terkecuali benda jatuh d. Terjepit oleh benda

e. Gerakan-gerakan melebihi kemampuan f. Pengaruh suhu tinggi

g. Terkena arus listrik

h. Kontak dengan bahan-bahan berbahaya atau radiasi

i. Jenis-jenis lain, termasuk kecelakaan kecelakaan yang data-datanya tidak cukup atau kecelakaan-kecelakaan lain yang belum masuk klasifikasi tersebut.

2. Klasifikasi menurut penyebab a. Mesin

b. Alat angkut dan angkat c. Peralatan lain

d. Bahan-bahan, zat-zat dan radiasi e. Lingkungan kerja

f. Penyebab-penyebab lain yang belum termasuk golongan-golongan tersebut atau data tak memadai.

20 3. Klasifikasi menurut sifat luka atau kelainan

a. Patah tulang b. Dislokasi/ Keseleo c. Renggang otot/ urat

d. Memar dan luka dalam yang lain e. Amputasi, dll

4. Klasifikasi menurut letak kelainan atau luka di tubuh a. Kepala

b. Leher c. Badan, dll

Berdasarkan klasifikasi diata, penggolongan klasifikasi kecelakaaan menurut jenis menunjukan peristiwa yang langsung mengakibatkan kecelakaan dan menyatakan bagaimana suatu benda atau zat sebagai penyebab kecelakaan menyebabkan terjadinya kecelakaan, sehingga sering dipandang sebagai kunci penyelidikan sebab lebih lanjut. Klasifikasi menurut penyebab dapat dipakai untuk menggolongkan penyebab menurut kelainan atau luka-luka akibat kecelakaan atau menurut jenis kecelakaan terjadi yang diakibatkannya. Keduanya membantu dalam usaha pencegahan kecelakaan, tetapi klasifikasi menurut sifat dan letak luka atau kelainan ditubuh berguna bagi penelaah tentang kecelakaan lebih lanjut dan terperinci.

21

2.4

Penilaian Risiko

2.4.1 Definisi Risiko

Menurut OHSAS 18001: 2007 risiko merupakan kombinasi kumungkinan suatu kejadian peristiwa berbahaya atau paparan dan tingkat keparahan cedera atau sakit yang dapat disebabkan oleh peristiwa atau paparan.

Penilaian risiko terutama ditujukan untuk menyusun prioritas penanganan bahaya yang sudah diidentifikasi. Semakin tinggi risiko yang dikandung suatu bahaya semakin kritis sifat bahaya tersebut dan berarti menuntut tindakan perbaikan atau penangganan yang semakin mendesak.

Setelah diketahui berbagai potensi bahaya yang ada di lingkungan pekerjaan selanjutnya perlu diadakan penilaian risiko tersebut untuk menentukan tindakan pengendalian sesuai prioritas apakah risiko tersebut cukup besar dan memerlukan pengendalian langsung atau dapat ditunda.

2.4.2 Manajemen Risiko

Manajemen risiko adalah suatu budaya, proses dan struktur dalam mengelola suatu risiko secara efektif dan terencana dalam suatu sistem manajemen yang baik. (Soehatman, 2010)

Manajemen risiko erat hubungannya dengan manajemen K3. Keberadaan risiko dalam kegiatan proses produksi mendorong perlunya upayakeselamatan untuk mengendalikan semua risiko yang ada. Dengan demikian manajemen risiko merupakan bagian tak terpisahkan dari manajemen K3 seperti dua sisi mata uang.

Menurut Permenaker No.5/MEN/1996 tentang Sistem Manajemen K3menyebutkan bahwa identifikasi bahaya, penilaian risiko dari kegiatan, produk barang dan jasa harus dipertimbangkan pada saat merumuskan rencana untuk

22 memenuhi kebijakan keselamatan dan kesehatan kerja.Untuk itu harus ditetapkan dan dipelihara prosedurnya. SMK3 menempatkan manajemen risiko sebagai salah satu elemen penting dalam manajemen K3.

Dalam sistem manajemen K3 yang berlaku secara global yaitu OHSAS18001 mengandung klausul yang menyatakan bahwa organisasi harus menetapkan mengimplemantasikan dan memelihara prosedur untuk melakukan identifikasi bahaya dari kegiatan yang sedang berjalan, penilaian risiko dan menetapkan pengendalian yang diperlukan. Hal ini juga mencerminkan bahwa manajemen risiko merupakan elemen penting dalam manajemen K3.

Manajemen risiko menurut ketiga standar K3L diatas, terdiri dari 3 bagian yaitu Hazard Identification (Identifikasi Bahaya), Risk Assesment (Penilaian Risiko) dan Determining Control (Penetapan Pengendalian) atau sering disebut HIRADC.

Berdasarkan hasil evaluasi dan kajian HIRADC, perusahaan mengembangkan sasaran K3, kebijakan K3 dan program kerja untuk mengelola risiko tersebut. Dengan demikian basis dari pengembangan manajemen K3 adalah manajemen risiko (Soehatman, 2010).

Pelaksanaan HIRADC dalam proses manajemen risiko di setiap area/ proses produksi mengacu pada prosedur sebagai berikut (PT X, 2008) :

1. Identifikasi bahaya dan penilaian risiko direview setiap satu tahun sekali atau jika ada perubahan dalam proses produksi atau layout produksi, termasuk bila terjadi kecelakaan kerja.

23 2. Identifikasi bahaya dan penilaian risiko dilaksanakan terhadap seluruh fasilitas dan kegiatan di perusahaan, baik yang dilakukan oleh karyawan, pemasok, kontraktor tamu, maupun pihak terkait lainnya.

3. Identifikasi bahaya dan penilaian risiko dilaksanakan terhadap kegiatan rutin, kegiatan non rutin, termasuk kedal situasi darurat.

4. Dalam hal dilakukannya kegiatan non-rutin serta perubahan atau perubahan atau penambahan proses kerja, alat kerja, bahan baku, peraturan terkait dan/ atau fasilitas kerja, identifikasi bahaya dan penilaian risiko harus dilaksanakan sebelum pelaksanaan kegiatan terkait. Saat perubahan terjadi, identifikasi bahaya, penilaian dan penetapan pengendalian dilakukan menggunakan format ”Penilaian Risiko untuk Perubahan dan/ atau Tambahan Aktifitas”. Metode pengendalian harus dirumuskan untuk perubahan ini, dan jika dirumuskan menjadi program tambahan, dilaporkan dalam laporan kemajuan implementasi program sistem manajemen lingkungan dan K3.

5. Langkah-langkah indentifikasi bahaya dan penilaian risiko dalam HIRADC dapat diuraikan dalam diagram alir sebagai berikut :

a. Identifikasi bahaya terhadap keselamatan dan kesehatan yang mungkin terjadi pada kegiatan rutin, non-rutin, termasuk dalam kondisi darurat. b. Penilaian risiko berdasarkan tingkat keparahan dan kemungkinan kejadian. c. Penentuan daftar bahaya risiko yang tidak dapat diterima.

6. Seluruh identifikasi bahaya dilakukan dalam kondisi pekerja tidak menggunakan Alat Pelindung Diri (APD).

7. Bahaya dan Risiko yang tidak dapat diterima didaftarkan dalam format “Daftar Bahaya dan Risiko yang Tidak Dapat Diterima”. Bahaya dan risiko

24 yang tidak dapat diterima menjadi pertimbangan dalam penyusunan Tujuan dan Sasaran Lingkungan dan K3.

8. Pengesahan bahaya dan risiko yang tidak dapat diterima ;

a. Identifikasi bahaya dan penilaian risiko disahkan oleh Koordinator P2K3, Ketua Pelaksana P2K3, dan SEC.

b. Daftar bahaya dan risiko yang tidak dapat diterima disahkan oleh Koordinator P2K3, Ketua Pelaksana P2K3, dan SEC.

c. Identifikasi bahaya dan penilaian risiko untuk perubahan dan/ atau penambahan aktivitas disahkan oleh Koordinator P2K3, Ketua Pelaksana P2K3, dan SEC.

9. Identifikasi, pengkajian, penilaian, dan evaluasi harus memastikan bahwa : - Konsisten dengan pengalaman operasional dan risiko kontrol pengukuran

kemampuan karyawan.

- Menyediakan masukan untuk menentukan permintaan fasilitas, identifikasi dari kebutuhan pelatihan dan/atau pengembangan dari pengendalian operasi.

- Menyediakan permintaan untuk tindakan monitoring dan pastikan keefektifan dan waktu dari implementasinya.

2.4.3 Penilaian Risiko

Penilaian risiko dilakukan dengan mempertimbangkan 3 aspek penting diatas yaitu keparahan (severity) , keseringan (frequency) dan peluang (probabilitas). Ketiganya berbanding lurus dengan nilai risiko itu sendiri, artinya semakin tinggi nilai peluang, keseringan dan keparahannya, maka nilai risiko pun semakin tinggi.

25 1. Severity : Keparahan dari cidera, PAK (Penyakit Akibat Kerja), kerusakan harta benda atau dampak lingkungan yang merugikan yang disebabkan oleh suatu kejadian berbahaya atau paparan bahaya atau aspek lingkungan. (Cipta Kridatama, 2010).

2. Frequency :Keseringan kejadian berbahaya atau paparan bahaya atau aspek lingkungan.

3. Probability : Kemungkinan terjadinya insiden atau dampak yang mengakibatkan cidera, PAK, kerusakan harta benda atau dampak lingkungan yang merugikan yang disebabkan oleh suatu kejadian berbahaya atau paparan bahaya atau aspek lingkungan.

Formula Penilaian risiko yang digunakan oleh PT. X adalah sebagai berikut :

2.4.4.Penggolongan Nilai Risiko

Setelah dilakukan penilaian risiko terhadap masing-masing bahaya dari pekerjaan disetiap proses kerja maka dilaksanakan penggolongan risiko berdasarkan nilai kombinasi antara Severity, frequency dan probability. Nilai risiko tersebut akan mempengaruhi nilai tingkat risiko yang dikatagorikan kedalam risiko yang dapat diterima dan risiko yang tidak dapat diterima.Risiko yang dapat diterima dapat dilakukan monitoring pengendalian yang ada dan tidak diperlukan pengendalian tambahan. Sedangkan risiko yang tidak dapat diterima perlu dilakukan review mengenai kefektifan pengendalian dan atau pengendalian tambahan untuk mengurangi atau menghilangkan risiko (PT. X, 2008).

26 2.4.5 Pengendalian Risiko

Apabila suatu risiko terhadap kecelakaan dan penyakit akibat kerja telah diidentifikasi dan dinilai, maka pengendalian risiko harus diimplementasikan untuk mengurangi risiko sampai batas-batas yang dapat diterima berdasarkan ketentuan peraturan dan standar yang berlaku.

Pengendalian risiko dapat mengikuti pendekatan hirarki pengendalian (hirarchy of control). Hirarki pengendalian risiko adalah suatu urutan-urutan dalam pencegahan dan pengendalian risiko yang mungkin timbul yang terdiri dari beberapa tingkatan secara berurutan. Hirarki pengendalian risiko (Tarwaka, 2012) antara lain :

1. Eliminasi (elimination)

Eliminasi adalah menghilangkan suatu bahan atau tahapan proses yangberbahaya. Eliminasi dapat dicapai dengan memindahkan objek kerja atausistem kerja yang berhubungan dengan tempat kerja yang kehadirannya padabatas yang tidak dapat diterima oleh ketentuan, peraturan atau standar baku K3 atau kadarnya melampaui Nilai Ambang Batas (NAB) diperkenankan.Eliminasi adalah cara pengendalian risiko yang paling baik, karena risikoterjadinya kecelakaan dan penyakit akibat kerja ditiadakan. 2. Substitusi (substitution)

Pengendalian ini dimaksudkan untuk menggantikan bahan-bahan danperlatan yang lebih berbahaya dengan yang kurang berbahaya atau yang lebihaman, sehingga pemaparannya selalu dalam batas yang masih diterima. Contoh pengendalian risiko dengan metode substitusi yaitu:

27 - Proses menyapu diganti dengan vakum

- Bahan sovlen diganti dengan bahan deterjen

- Proses pengecatan spray diganti dengan pencelupan, dll 3. Rekayasa teknik (engineering control)

Rekayasa teknik termasuk merubah struktur objek kerja untuk mencegah seseorang terpapar kepada potensi bahaya, seperti pemasangan alat pelindung mesin, pemasangan sensor otomatis, pemasangan general dan local exhaust, pemasngan ruang kedap suara pada mesin yang bising, isolasi panas, pemasangan screen pada computer, penyesuaian ukuran mesin dan peralatan kerja, penangkal petir, dll.

4. Pengendalian Administrasi (administration control)

Pengendalian administrasi dilakukan dengan menyediakan suatu sistem kerja yang dapat mengurangi kemungkinan seseorang terpapar potensi bahaya. Metode pengendalian ini sangat tergantung dari perilaku pekerjanya dan memerlukan pengawasan yang teratur untuk dipatuhinya pengendalian administrasi ini. Contoh metode ini meliputi:

- pemisahan lokasi

- Prosedur dan instruksi kerja - Inspeksi rutin

- Maintenance rutin - Tanda peringatan - Pelatihan karyawan

28 5. Alat Pelindung Diri (personal protective equipment)

Alat pelindung diri (APD) merupakan pilihan terakhir yang dapat kita lakukan untuk mencegah bahaya dengan pekerja. Akan tetapi penggunaan APD bukanlah pengendalian dari sumber bahaya itu. Alat pelindung diri sebaiknya tidak digunakan sebagai pengganti dari sarana pengendalian risiko lainnya.

Alat pelindung diri ini disarankan hanya digunakan bersamaan dengan penggunaan alat pengendali lainnya. Dengan demikian perlindungan keamanan dan kesehatan personel akan lebih efektif. Keberhasilan penggunaan APD tergantung jika peralatan pelindungnya tepat pemilihannya, digunakan secara benar, sesuai dengan situasi dan kondisi bahaya serta senantiasa dipelihara. (Tarwaka, 2012)

Alat pelindung diri yang tersedia di PT.X antara lain : a) Alat pelindung kepala (safety helmet).

b) Alat pelindung kaki (safety shoes).

c) Alat pelindung pernafasan (respirator protection). d) Alat pelindung mata (safety glasses).

e) Alat pelindung tangan (hand protection).

f) Alat pelindung telinga (ear protection) seperti ear plug dan ear muff. Dalam penggunaan APD sebagai saran pengendalian risiko, organisasi sebaiknya melakukan evaluasi secara mendalam terhadap peralatan yang digunakan dalam mengurangi risiko. Penggunaan APD tetap membutuhkanpelatihan atau instruksi kerja bagi karyawan yang menggunakannya, termasuk pemeliharaanya. Karyawan harus mengerti

29 bahwa penggunaan APD tidak menghilangkan bahaya yang akan terjadi. Jadi bahaya akan tetap terjadi jika ada kecelakaan.