V. HASIL DAN PEMBAHASAN

5.1. Hasil dan Pembahasan Rancangan Proses Penangkapan CO2

5.1.1. Hasil Analisis Komposisi Gas Ikutan Lapangan XT

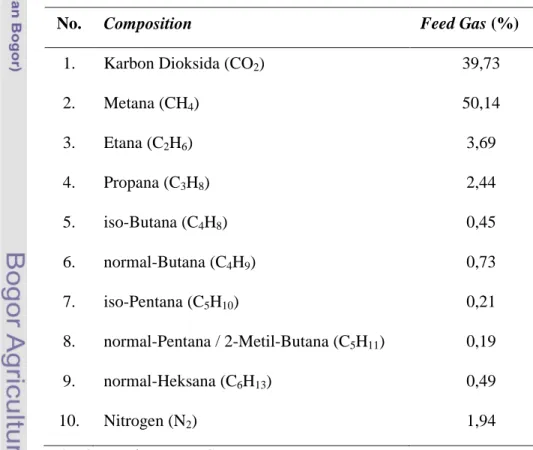

Hasil identifikasi terhadap potensi produksi gas ikutan di lapangan XT, menunjukkan potensi sebesar 11 MMscfd setiap tahun yang dihasilkan dari industri migas, dan hasil analisis laboratorium menunjukkan bahwa gas ikutan tersebut memiliki komposisi CO2, dan CH4yang cukup tinggi dengan konsentrasi

masing-masing sebesar 39,73% dan 50,14%. Kedua senyawa ini merupakan bagian dari gas rumah kaca (GRK), sehingga sangat penting untuk dikendalikan dan ditangkap sebelum terlepas ke atmosfir. Hasil analisis menunjukkan pula kandungan hidrokarbon lainnya, seperti ditunjukkan pada Tabel 25.

Tabel 25 Komposisi gas ikutan*

No. Composition Feed Gas (%)

1. Karbon Dioksida (CO2) 39,73

2. Metana (CH4) 50,14 3. Etana (C2H6) 3,69 4. Propana (C3H8) 2,44 5. iso-Butana (C4H8) 0,45 6. normal-Butana (C4H9) 0,73 7. iso-Pentana (C5H10) 0,21 8. normal-Pentana / 2-Metil-Butana (C5H11) 0,19 9. normal-Heksana (C6H13) 0,49 10. Nitrogen (N2) 1,94 *Laboratorium PT. XS.

Hasil estimasi potensi emisi GRK tersebut di atas, menunjukkan bahwa jumlah emisi CO2,CH4, N2O dan GRK total yang dapat dilepaskan ke atmosfir

dari lapangan XT masing-masing sebesar 42.260,5 ton CO2/tahun, 211,1 ton

CH4/tahun, 6,51142 x 10-7 ton N2O/tahun, dan GRK total sebesar 46.692,79 ton

CO2ekuivalen/tahun. Hasil estimasi GRK seperti ditunjukkan pada Lampiran A1.

Hal ini sesuai dengan hasil analisis Indriani (2005), dan Shires dan Loughran (2004), bahwa perbandingan dari gas yang terlepas hingga menjadi gas ikutan, dapat berpotensi menjadi emisi gas rumah kaca, disebabkan dampak dari gas ikutan seperti CH4 terhadap pemanasan global adalah 21 kali lebih besar

daripada dampak emisi gas CO2 dari hasil pembakaran migas. Emisi CO2 dari

hasil pembakaran berdasarkan standar estimasi adalah sebesar 98% dari efisiensi pembakaran yang dikonversikan dari komposisi CO2dalam gas ikutan.

Berdasarkan hasil estimasi tersebut di atas, maka sangat penting untuk segera melakukan usaha pengendalian dan penangkapan gas CO2 pada proses

pengolahan migas, terutama pada saat proses removal gas CO2 di dalam unit

amin. Hal ini bertujuan untuk mencegah terlepasnya emisi GRK khususnya gas CO2ke atmosfir yang berasal dari proses pengolahan migas di lapangan XT.

5.1.2. Hasil Identifikasi Diagram Alir Proses Unit Amin

Hasil identifikasi terhadap diagram alir proses removal gas CO2dalam unit

amin pada stasiun pengumpul migas di lapangan XT, seperti yang ditunjukkan pada Gambar 26, menunjukkan bahwa input proses removal gas CO2berasal dari

gas ikutan dialirkan masuk melalui bawah kolom absorber dan pelarut dalam campuran air dialirkan masuk melalui puncak kolom absorber. Mengenai output proses removal gas CO2, diketahui berupa gas murni keluar melalui puncak kolom absorber dan gas CO2yang keluar melalui puncak kolom stripper.

Hal ini sesuai dengan hasil pengamatan Rangkuti (2009), dan Hartanto et

al. (2009), bahwa umpan gas ikutan dengan konsentrasi CO2tertentu dikontakkan dengan pelarut alkanolamin pada sebuah absorber. Gas yang keluar dari absorber (sweet gas) memiliki konsentrasi CO2yang rendah, sedangkan alkanolamin yang

Hasil identifikasi tersebut diperkuat dengan hasil identifikasi Ali (2007), dan Erik (2007), yang menjelaskan bahwa gas ikutan masuk ke dalam absorber melalui stream feed dan larutan amin dan air (H2O) masuk ke dalam absorber

melalui stream make up. Stream sweet merupakan keluaran dari gas murni dari gas asam, dan stream CO2 merupakan output dari gas CO2. Heat exchanger

berfungsi untuk memanaskan fluida dari absorber dan cooler untuk mendinginkan fluida dari stripper, sementara mixer berfungsi sebagai tempat pencampuran antara fluida recycle dari stripper dan tambahan make up.

Menurut Ali (2007), pemisahan gas CO2 dengan menggunakan amin

membutuhkan peralatan tambahan, yaitu condenser di dalam absorber sebagai tempat pendinginan gas yang dapat keluar melalui stream sweet, pump 1 sebagai pompa fluida rich amine dari absorber. Khusus untuk stripper menggunakan

reboiler sebagai alat pemanas lean amine yang keluar melalui stream 5 menuju heat exchanger, dan pump 2 sebagai pompa fluida lean amine dari stripper.

Berdasarkan hasil identifikasi tersebut di atas, maka dapat diketahui diagram alir simulasi proses removal gas CO2 dengan menggunakan Aspen Plus.

Hal ini menunjukkan bahwa diagram alir dalam simulasi ini sudah sesuai dengan diagram alir proses removal gas CO2dalam proses unit amin di lapangan XT.

5.1.3. Hasil Identifikasi Jenis Alat dan Model Operasi Unit Amin

Hasil identifikasi terhadap jenis peralatan yang digunakan dalam proses

removal gas CO2dalam proses unit amin di lapangan XT seperti yang ditunjukkan pada Tabel 6. Peralatan utama yang digunakan, adalah kolom absorber, dan

stripper. Peralatan pendukung yang dapat digunakan dalam proses removal CO2

adalah heat exchanger, cooler, mixer, absorber pump, dan stripper pump.

Hal ini sesuai dengan hasil identifikasi Ali (2007), dan Erik (2007), yang menunjukkan bahwa pada tahap awal sebelum melakukan proses simulasi dengan menggunakan program Aspen Plus. Identifikasi terhadap jenis alat (block) dan model operasi dari setiap peralatan (unit operation model) atau UOM penting untuk dilaksanakan dalam proses removal gas CO2. Hal ini bertujuan untuk

Berdasarkan hasil identifikasi tersebut di atas, maka dapat diketahui bahwa model operasi yang digunakan sudah dapat mewakili kondisi proses

removal gas CO2dalam proses unit amin di lapangan XT. Absorber menggunakan model operasi radfrac, stripper dengan model radfrac, heat exchanger dengan model heatx, cooler dengan model heater, mixer dengan model mixer, absorption

pump dengan model pump, dan stripper pump dengan model operasi pump.

5.1.4. Hasil Identifikasi Komposisi Campuran Amin dan Air

Komposisi campuran antara larutan amin dan air (%wt) yang digunakan dalam larutan make up dalam simulasi proses removal gas CO2ini, yaitu:

a. MEA : H2O = 20% : 80%,

b. DEA : H2O = 30% : 70%,

c. DIPA : H2O = 40% : 60%,

d. MDEA : H2O = 40% : 60%.

Penggunaan komposisi campuran antara larutan amin dan air tersebut di atas mengacu pada hasil identifikasi Maddox (1982), Arnold dan Stewart (1999), Gijlswijk et al. (2006), Kidnay dan Parrish (2006), dan Ali (2007). Modifikasi tersebut sering digunakan dalam proses removal gas CO2baik itu dalam kondisi

proses di industri migas, maupun dalam kondisi simulasi proses dengan menggunakan program simulasi. Hal ini menjadi dasar dari penentuan komposisi campuran dalam simulasi proses ini, seperti ditunjukkan pada Tabel 7, yaitu dengan menggunakan komposisi campuran MEA dalam air sekitar 15 - 30%wt, DEA 25 - 35%wt, DIPA sekitar 30 - 50%wt, dan MDEA 30 - 50%wt.

Hasil identifikasi tersebut di atas sudah sesuai dengan komposisi campuran larutan amin dan air yang saat ini digunakan oleh industri migas PT. XS dalam proses removal gas CO2dalam unit amin di lapangan XT. Komposisi campuran

MDEA dan air yang digunakan sekitar 30 - 50%wt. Berdasarkan hasil identifikasi terhadap komposisi campuran pelarut tersebut di atas, maka dapat diketahui bahwa larutan amin dalam campuran air yang digunakan dalam simulasi proses

removal gas CO2 sudah sesuai dengan kondisi nyata di lapangan, sehingga komposisi larutan make up dapat digunakan dalam proses removal gas CO2.

5.1.5. Rancangan Proses Removal Gas CO2

Simulasi proses penangkapan gas CO2dalam penelitian ini mengacu pada

rancangan proses removal gas CO2yang berasal dari gas ikutan yang masuk pada

stasiun pengumpul migas, dengan konsentrasi CO2 sebesar 39,73% seperti

ditunjukkan pada Tabel 25. Aliran gas ikutan yang masuk melalui feed stream pada bagian bawah kolom absorber diseragamkan pada semua kondisi simulasi proses, yaitu temperatur 40oC dan tekanan 1,1 bar, dengan total flow CO2sebesar

85.000 kmol/hr. Aliran masuk larutan amin MEA, DIPA, DEA dan MDEA, yang masuk melalui make up stream pada bagian atas kolom absorber, berlangsung pada kondisi simulasi proses dengan temperatur 40oC dan tekanan 1,1 bar, dengan total flow larutan amin dalam air sebesar 120.000 kmol/hr.

Hal ini sesuai dengan hasil identifikasi Ali (2007), bahwa setelah mengetahui kondisi dan komposisi gas ikutan, peralatan unit amin dan komposisi amin, maka data primer dan sekunder selanjutnya dapat disimulasikan dengan program simulasi Aspen Plus. Program ini bekerja dalam proses yang praktis dengan data termodinamik yang steady-state dan sesuai dengan kondisi operasi yang nyata. Program ini dapat pula digunakan dalam berbagai riset, rancang-bangun, dan simulasi proses yang stabil dengan bentuk model yang lebih efektif.

Variasi jumlah stage dalam penelitian ini telah digunakan oleh Aliabad dan Mirzaei (2009), Bimark et al. (2008), dan Erik (2007), yang bertujuan untuk mengetahui perbedaan proses removal gas CO2 oleh larutan amin MEA, DIPA,

DEA dan MDEA, pada variasi jumlah stage 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, dan 17 di dalam absorber. Stripper yang digunakan dalam simulasi ini menggunakan jumlah stage 6, bertujuan untuk memudahkan pengamatan terhadap proses absorpsi di dalam kolom absorber dan untuk mengetahui perbedaan tingkat efisiensi removal gas CO2 pada kolom stripper. Hal ini sesuai dengan hasil

simulasi oleh Erik (2007), yang telah menetapkan batasan jumlah stage di dalam kolom stripper berada pada jumlah 6.

Berdasarkan hasil modifikasi jumlah stage tersebut di atas, maka dapat diketahui metode dasar yang dapat digunakan dalam model simulasi, adalah gas

electrolyte non random two liquid NRTL sebagai model koefisien aktivitas untuk

fasa cair, dan peng robinson untuk fasa uap. Hal ini sesuai dengan hasil simulasi yang dilakukan oleh Aliabad dan Mirzaei (2009), dan Hartanto et al. (2009), yang menggunakan metode dasar NRTL dan peng robinson dalam proses simulasi larutan amin untuk pemurnian gas, dengan menggunakan Aspen Plus dan Hysys.

Kondisi tersebut di atas diperkuat oleh hasil simulasi Erik (2007), bahwa dalam merancang proses pengendalian dan penyerapan gas CO2dapat digunakan

simulasi berbasis pelarut alkanolamin dengan model kesetimbangan uap-cair (KUC). Kondisi serupa dilakukan oleh Hartanto et al. (2009), bahwa dalam proses absorpsi berbasis pelarut alkanolamin ini telah diadopsi sebagai modul baku dalam banyak simulator proses komersial dengan menerapkan model kesetimbangan uap-cair (KUC) yang berbeda-beda. Bentuk fasa uap dapat digunakan persamaan keadaan soave redlich kwong atau peng robinson, sedangkan di fasa cair digunakan model-model koefisien aktivitas seperti

kent-eisenberg, li-mather, electrolyte non random two liquid (NRTL), dan electrolyte extended long range.

Berdasarkan hasil identifikasi terhadap komposisi gas ikutan, diagram alir proses unit amin, jenis alat dan model operasi peralatan, serta komposisi larutan amin dalam campuran air telah sesuai dengan kondisi proses simulasi. Hal ini menunjukkan bahwa rancangan proses removal gas CO2 dengan menggunakan

program Aspen Plus dalam penelitian ini sudah layak untuk disimulasikan.

5.1.6. Hasil Simulasi Proses Removal Gas CO2

Menurut Yeon et al. (2004), perhitungan CO2 removal efficiency dapat

dijelaskan dengan rumus sebagai berikut :

Keterangan :

Cin = Mol atau fraksi mol gas CO2yang masuk ke dalam absorber

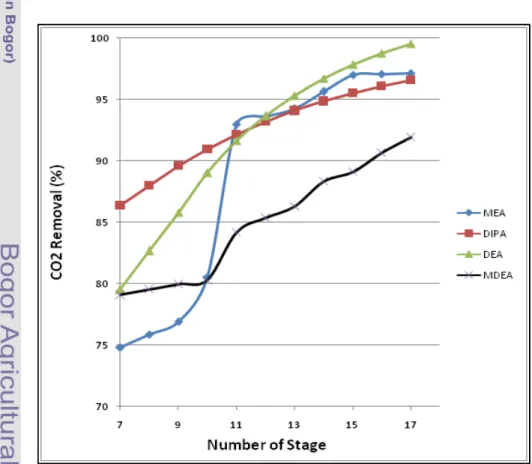

Hasil simulasi proses removal gas CO2dalam penelitian ini menunjukkan

bahwa tingkat efisiensi removal gas CO2 yang paling tinggi dicapai oleh larutan

DEA pada jumlah stage 17 di dalam kolom absorber, yaitu sebesar 99,54%, jika dibandingkan dengan larutan amin lainnya, seperti MEA 97,17%, DIPA 96,59% dan MDEA 91,93%. Hasil simulasi menunjukkan bahwa pada tahap awal proses

removal gas CO2, yaitu dari jumlah stage 7 hingga 10, terjadi perbedaan tingkat efisiensi yang sangat nyata dari DIPA 90,97%, DEA 89,03%, MEA 80,53%, dan MDEA 80,27%. Titik balik proses removal CO2ditunjukkan pada jumlah stage 11

dan 12, khususnya oleh larutan MEA yang menunjukkan tingkat efisiensi yang lebih tinggi jika dibandingkan dengan DIPA dan DEA. Pada jumlah stage yang lebih besar tingkat efisiensi DEA menunjukkan perbedaan yang nyata dan cukup signifikan jika dibandingkan dengan larutan amin lainnya, seperti ditunjukkan pada Gambar 29 dan Tabel 26. Keseimbangan material proses removal gas CO2

dari setiap amin dapat dilihat pada Lampiran A2.

Tabel 26 Tingkat efisiensi removal gas CO2 Jumlah

Stage

Tingkat Efisiensi (%)

MEA DEA DIPA MDEA

7 74,80 79,50 86,39 79,09 8 75,87 82,66 87,99 79,52 9 76,95 85,83 89,59 79,95 10 80,53 89,03 90,97 80,27 11 92,97 91,66 92,16 84,19 12 93,64 93,67 93,19 85,34 13 94,23 95,33 94,08 86,29 14 95,63 96,70 94,85 88,33 15 97,03 97,83 95,52 89,13 16 97,09 98,77 96,09 90,67 17 97,17 99,54 96,59 91,93

Keuntungan dan kelebihan dalam pemilihan dan penggunaan DEA sebagai

absorbent dalam proses removal CO2 adalah harga dasar relatif dari DEA yang sama dengan MEA, yaitu sebesar 0,5 dan lebih murah jika dibandingkan dengan harga dasar relatif dari DIPA 0,95 dan MDEA 1,0, seperti ditunjukkan pada Lampiran A6. Kelebihan dari DEA jika dibandingkan dengan MEA adalah lebih tahan terhadap degradasi, karena hanya sedikit membentuk garam yang stabil ketika bereaksi dengan CO2 dan tidak korosif selama proses berlangsung,

sehingga tidak banyak mengakibatkan kehilangan material proses dan terbentuknya hasil reaksi yang dapat menyebabkan kerusakan terhadap peralatan.

Kelebihan lainnya dari DEA adalah lebih ekonomis, karena memiliki laju sirkulasi, tekanan uap dan panas reaksi yang lebih rendah jika dibandingkan dengan MEA, sehingga lebih mudah diregenerasi dari proses unit amin dan dapat digunakan kembali sebagai larutan make up untuk menggantikan material proses yang hilang, khususnya gas CO2. Hal inilah yang menyebabkan DEA lebih sedikit

dalam mengkonsumsi energi sistem dan bahan baku proses, sehingga lebih murah dan ekonomis jika dibandingkan dengan sistem amin lainnya.

a. Pembahasan Proses Removal Gas CO2dengan DEA

Hasil simulasi proses removal gas CO2 oleh larutan DEA yang paling

efisien adalah pada rancangan proses dengan jumlah stage 17 dalam kolom

absorber yang dapat mencapai efisiensi sebesar 99,54%. Jumlah massa CO2yang dapat dikembalikan ke dalam proses, yaitu 27.856 kmol/jam dari CO2 input gas

ikutan 33.762 kmol/jam. Jumlah kelebihan material selama proses removal gas CO2 berlangsung, yaitu sebesar 173 kmol/jam dari total material input 205.000

kmol/jam, seperti ditunjukkan pada Lampiran A4. Hasil simulasi proses removal gas CO2 dengan larutan DEA sebagai absorbent menunjukkan tingkat efisiensi

removal gas CO2 yang semakin besar secara signifikan, sesuai dengan

peningkatan jumlah stage, yaitu dari stage 7 hingga 17 pada kolom absorber, seperti ditunjukkan pada Gambar 29.

Kelebihan dari DEA adalah memiliki kemampuan penyerapan CO2 yang

lebih efisien pada jumlah stage yang semakin besar di dalam kolom absorber. Hal ini disebabkan oleh laju sirkulasi, tekanan uap dan panas reaksi yang lebih rendah, jika dibandingkan dengan larutan amin lainnya, khususnya MEA. Hal ini didasarkan atas hasil identifikasi Arnold dan Stewart (1999), dan Kidnay dan Parrish (2006), yang menyatakan bahwa laju sirkulasi dari larutan DEA lebih sedikit dibandingkan sistem MEA. Tekanan uapnya yang hanya 1/30 kali MEA, membuat resiko kehilangan amin ini hanya ¼ - ½ lb/Mscf, dan panas yang dibutuhkan untuk meregenerasi DEA sebesar Btu/lb atau 25% dari MEA. Berdasarkan laju sirkulasi, tekanan uap dan panas reaksi yang lebih rendah dari larutan DEA, maka reclaimer tidak diperlukan dalam sistem DEA, karena larutan amin tersebut bisa diregenasi kembali.

Kondisi serupa dihasilkan Aliabad dan Mirzaei (2009), yang menunjukkan adanya perbedaan kemampuan efisiensi removal gas CO2antara larutan DEA dan

MDEA, yaitu pada jumlah stage yang kecil, tingkat efisiensi DEA lebih rendah jika dibandingkan dengan MDEA, namun pada jumlah stage yang semakin besar, tingkat efisiensi DEA lebih tinggi jika dibandingkan dengan MDEA. Hasil simulasi Aliabad dan Mirzaei (2009) menunjukkan pula bahwa temperatur maksimum untuk MDEA adalah lebih kecil jika dibandingkan dengan DEA. Hal

ini disebabkan reaksi absorpsi dari MDEA berlangsung dalam keadaan reaksi eksotermal dan hanya memiliki panas reaksi yang kecil. Perbandingan antara profil komposisi tekanan uap CO2dan H2S di dalam absorber menunjukkan pula

bahwa absorpsi CO2untuk MDEA lebih kecil jika dibandingkan dengan DEA.

Tingkat efisiensi proses removal gas CO2 yang tinggi oleh DEA,

disebabkan larutan amin tersebut tidak membentuk garam stabil selama proses berlangsung, akan tetapi justru terjadi kelebihan material proses yang cukup besar pada jumlah stage 17 dalam absorber. Hal ini disebabkan DEA tidak terlalu reaktif terhadap gas CO2jika dibandingkan dengan larutan amin MEA, sehingga

menyebabkan terjadinya kelebihan material selama proses berlangsung.

Kondisi tersebut di atas sesuai dengan hasil identifikasi Maddox (1982), Arnold dan Stewart (1999), dan Kidnay dan Parrish (2006), yang menyatakan bahwa berat molekul (BM) DEA adalah 105, dibandingkan dengan 61 untuk MEA. Hal ini menunjukkan bahwa untuk memisahkan jumlah gas CO2yang sama

dengan MEA, dibutuhkan DEA sebesar 1,7 lb sementara MEA cukup 1 lb.

Jumlah volume DEA yang bisa dilarutkan ke dalam air lebih besar, yaitu hingga 35% karena tidak korosif, jika dibandingkan dengan MEA cukup 20%. Beban berat untuk sistem DEA sekitar 0,65 per mol, lebih besar jika dibandingkan dengan 0,4 per mol dari MEA. Berdasarkan kondisi tersebut di atas, maka dibutuhkan tambahan volume yang baru dari larutan DEA dan air yang lebih besar selama proses removal gas CO2 berlangsung. Hal ini dimaksudkan untuk lebih

banyak menangkap gas CO2di dalam kolom absorber, sekaligus bertujuan untuk

mengurangi beban berat yang lebih besar dari DEA selama proses berlangsung. Hal tersebut diperkuat oleh hasil pengamatan Arnold dan Stewart (1999), yang menyatakan bahwa waktu tinggal atau kontak yang kurang dari 2 detik di

absorber tray menyebabkan larutan DEA tidak terlalu bereaksi dengan gas CO2, sehingga CO2 dapat terbawa ke pembuangan gas murni. Faktor inilah yang

menyebabkan terjadinya kelebihan material DEA selama proses berlangsung. Menurut Aliabadi et al. (2009), perbandingan tingkat absorpsi CO2antara

campuran MDEA 34% : DEA 11%, jika dibandingkan dengan campuran MDEA 34% : MEA 11% pada variasi jumlah stage 1 hingga 20 di dalam absorber,

menunjukkan tingkat penyerapan gas CO2 yang lebih tinggi pada campuran

MDEA : DEA, yaitu menghasilkan CO2 pada output absorber sebesar 1,4×10-3

%mole, jika dibandingkan 2,7 ×10-7%mole pada campuran MDEA : MEA. Berdasarkan hasil analisis Choy (1978) maka dapat diketahui mekanisme reaksi yang terjadi antara larutan amin DEA dengan gas CO2 di dalam kolom absorber. Hasil reaksi tersebut dapat menghasilkan DEA karbamat seperti

ditunjukkan pada reaksi berikut:

DEA karbamat di dalam kolom stripper dalam suatu reaksi yang reversibel dapat menghasilkan 3-(2-hydroxylethyl)-2-oxazolidone (HEOD) dan H2O, seperti

ditunjukkan pada reaksi berikut:

DEA Karbamat dan DEA selanjutnya di dalam kolom stripper dapat bereaksi dalam suatu reaksi yang ireversibel. Hasil reaksi tersebut selanjutnya dapat menghasilkan garam N,N,N’-tris(2-hydroxyethyl)-ethylenediamine atau disebut juga dengan THEED, seperti ditunjukkan pada reaksi berikut:

THEED tersebut selanjutnya di dalam kolom stripper dalam suatu reaksi yang ireversibel dapat menghasilkan N,N’-bis (2-hydroxyethyl) piperazine atau disebut juga dengan BHEP, seperti ditunjukkan pada reaksi berikut:

Reaksi antara DEA karbamat di dalam kolom stripper selanjutnya dapat menghasilkan THEED karbamat, seperti ditunjukkan pada reaksi berikut:

THEED karbamat di dalam stripper dalam suatu reaksi yang irreversibel dapat pula menghasilkan garam BHEP, seperti ditunjukkan pada reaksi berikut:

Menurut hasil analisis Choy (1978), keempat garam inilah, yaitu HEOD, THEED, BHEP dan THEED karbamat merupakan garam yang stabil dan dapat menyebabkan peningkatan laju sirkulasi. Konsumsi energi sistem akan semakin besar akibat kerak yang terbentuk pada jalur perpipaan. Garam-garam tersebut dapat pula menurunkan kinerja dan reaktivitas larutan amin akibat waktu kontak yang sedikit dengan gas CO2, meningkatkan potensi korosi pada peralatan proses

unit amin dan menyebabkan terbentuknya busa selama proses berlangsung.

Berdasarkan hasil pembahasan tersebut di atas, maka dapat diketahui bahwa penggunaan larutan amin DEA dalam proses removal gas CO2,

menunjukkan tingkat efisiensi yang lebih tinggi jika dibandingkan dengan larutan amin lainnya. Hal ini disebabkan oleh laju sirkulasi, tekanan uap, dan panas reaksi yang lebih rendah dari larutan DEA. Berdasarkan sifat larutan DEA yang tidak terlalu korosif, dan mudah untuk diregenarasi kembali, maka hal itu dapat meningkatkan kemampuan efisiensi larutan DEA yang lebih baik dalam proses

removal gas CO2, khususnya pada jumlah stage yang semakin besar di dalam kolom absorber.

b. Pembahasan Proses Removal Gas CO2dengan DIPA

Hasil simulasi proses removal gas CO2 oleh DIPA pada jumlah stage 17

dalam kolom absorber dapat mencapai tingkat efisiensi sebesar 96,59%. Jumlah massa CO2yang dapat dikembalikan ke dalam proses, yaitu 29.181 kmol/jam dari

CO2 input gas ikutan sebesar 33.762 kmol/jam. Jumlah material yang hilang

selama proses removal gas CO2 berlangsung, yaitu 1,2 kmol/jam dari total

Hasil simulasi proses removal gas CO2 dengan larutan DIPA sebagai absorbent menunjukkan tingkat efisiensi removal gas CO2 yang semakin besar secara signifikan, sesuai dengan peningkatan jumlah stage dari 7 hingga 17 pada kolom absorber, seperti ditunjukkan pada Gambar 29. Tingkat efisiensi removal gas CO2 oleh DIPA pada jumlah stage 17 menunjukkan nilai yang hampir sama

dengan MEA, dan jumlah material yang hilang selama proses berlangsung lebih kecil. Hal ini disebabkan oleh karena DIPA tidak korosif, membutuhkan panas lebih sedikit untuk meregenerasinya, dan mampu memisahkan CO2 walaupun

pada tekanan rendah. Faktor inilah yang menyebabkan DIPA memiliki tingkat efisiensi yang semakin besar sesuai dengan peningkatan jumlah stage absorber.

Hal tersebut diperkuat Arnold dan Stewart (1999), yang menyatakan bahwa DIPA memiliki beberapa kelebihan, yaitu tidak korosif dan membutuhkan panas lebih sedikit untuk meregenerasinya, sehingga dalam proses removal gas CO2 cenderung lebih efektif dan jumlah material yang hilang lebih kecil selama

proses berlangsung. Kemampuan DIPA untuk memisahkan gas CO2sama baiknya

meskipun pada tekanan rendah. Produk sampingan DIPA saat bereaksi dengan gas CO2 adalah 3-(2-hydroxypropyl) 5-methyl oxazolidone, yang harus dikeluarkan

dari stripper karena tidak memiliki sifat menyerap gas asam.

Berdasarkan kondisi tersebut di atas, maka dalam sistem DIPA perlu ditambahkan reclaimer pada kolom stripper, untuk menangkap kelebihan material terutama garam oxazolidone. Hal ini bertujuan agar proses removal CO2 oleh

DIPA di dalam kolom stripper dapat berlangsung lebih baik dan lebih efisien. Menurut Camacho et al. (2005), larutan DIPA (NH-(CH2-CHOH-CH3)2)

adalah alkanolamin sekunder, yang memiliki dua grup fungsi, yaitu NH) dan (-OH), yang dapat bereaksi dengan CO2, dengan reaksi kimia sebagai berikut:

(-NH) + CO2 -NCOO-H+ (carbamic acid derivative)

(-OH) + CO2 -OCOO-H+ (carbonic acid derivative)

Menurut Camacho et al. (2005), karakteristik dasar dari absorbent jika berada dalam larutan dan bentuk reaksinya, adalah sebagai berikut:

CO2+ H2O H2CO3

CO2+ H2O- HCO3

-Menurut Camacho et al. (2005), bagaimanapun juga, formasi bikarbonat dapat dipertimbangkan terhadap formasi asam karbamat. Peningkatan reaksi menyebabkan tergantung pada gerakan yang konstan, konsentrasi alkanolamin, dan kehadiran ion -OH, jumlah relatif CO2dan DIPA adalah faktor penentu dalam

pembentukan dari asam karbamat.

Hasil serupa dilaporkan Wansbrough (1987), bahwa mekanisme reaksi antara DIPA dengan gas CO2di dalam kolom absorber dapat menghasilkan DIPA

karbamat yang dapat dijelaskan sebagai berikut:

DIPA selanjutnya di dalam kolom absorber bereaksi dengan CO2dan H2O

dalam reaksi reversibel dan menghasilkan ammonium karbamat, sebagai berikut:

DIPA karbamat dan ammonium karbamat selanjutnya di dalam kolom

stripper dapat bereaksi menjadi hydroxypropylmethyloxazolidone pada suatu

Menurut Wansbrough (1987), garam oxazolidone inilah yang harus dihilangkan dari dalam kolom stripper selama proses berlangsung, karena dapat membentuk garam yang stabil. Garam tersebut dapat pula menyebabkan larutan DIPA tidak dapat menyerap gas CO2 dan H2S dengan baik dalam proses yang

berlangsung secara kontinyu. Garam oxazolidone inilah yang dapat pula menyebabkan terjadinya kelebihan material terutama air (H2O) pada saat proses

absorpsi dan removal gas CO2 berlangsung, karena digunakan untuk mengganti

larutan DIPA yang hilang akibat terbentuknya garam yang stabil yang tidak dapat diambil lagi (regenerated) di dalam kolom stripper.

Berdasarkan hasil pembahasan tersebut di atas, maka dapat diketahui bahwa penggunaan DIPA dalam proses removal gas CO2 menunjukkan tingkat

efisiensi yang lebih kecil jika dibandingkan dengan DEA. Hal ini disebabkan larutan DIPA tidak korosif dan membutuhkan panas lebih sedikit untuk meregenerasinya. DIPA dapat pula memisahkan CO2 walaupun pada tekanan

rendah, sehingga jumlah material yang hilang selama proses berlangsung jumlahnya lebih kecil. Kondisi inilah yang menyebakan tingkat efisiensi DIPA cenderung lebih stabil dan semakin besar sesuai dengan peningkatan jumlah stage.

c. Pembahasan Proses Removal Gas CO2dengan MEA

Hasil simulasi proses removal gas CO2 oleh larutan MEA pada jumlah stage 17 dalam kolom absorber dapat mencapai tingkat efisiensi sebesar 97,17%.

Jumlah massa CO2 yang dapat dikembalikan ke dalam proses, yaitu sebesar

32.651 kmol/jam dari CO2 input gas ikutan sebesar 33.762 kmol/jam. Jumlah

kelebihan material selama proses removal gas CO2 berlangsung, yaitu sebesar

15.885 kmol/jam dari total material input sebesar 205.000 kmol/jam, seperti ditunjukkan pada Lampiran A2.

Hasil simulasi proses removal gas CO2 dengan larutan MEA sebagai absorbent menunjukkan tingkat efisiensi removal gas CO2 yang semakin besar secara signifikan, sesuai dengan peningkatan jumlah stage, yaitu dari stage 7 hingga 17 pada kolom absorber, seperti ditunjukkan pada Gambar 29. Tingkat efisiensi proses removal CO2 oleh MEA menunjukkan nilai yang lebih kecil dari

DEA, dan jumlah kelebihan material selama proses berlangsung cukup besar. Hal ini disebabkan MEA sangat reaktif dengan CO2, dan menghasilkan garam yang

stabil terhadap panas dan tidak bisa diregenerasi lagi, sehingga membutuhkan larutan MEA yang lebih banyak untuk bereaksi dengan gas CO2 selama proses

berlangsung. Faktor inilah yang menyebabkan MEA memiliki tingkat efisiensi yang lebih kecil jika dibandingkan dengan DEA.

Hal tersebut di atas diperkuat oleh hasil identifikasi Maddox (1982), Arnold dan Stewart (1999), dan Kidnay dan Parrish (2006), yang menunjukkan bahwa reaksi MEA dengan CO2pada temperatur diatas 245oF dapat menghasilkan

oxazolidone-2, yaitu sebuah garam yang stabil terhadap panas, dan dapat menghilangkan MEA dari proses. Reaksi dengan CO2dan H2S dibalikkan dalam stripper dengan pemanasan rich MEA pada temperatur 245oF dan tekanan 10 psig. Gas asam meningkat dalam penguapan dan dipindahkan dari puncak kolom.

Berdasarkan kondisi tersebut di atas, maka dalam sistem MEA dapat terjadi kelebihan material selama proses removal gas CO2 berlangsung untuk

mengganti MEA yang hilang. Hal ini disebabkan oleh garam MEA yang stabil dan tidak bisa diambil lagi, sehingga di dalam sistem MEA sering dipasang tambahan reclaimer untuk mengambil garam ini sebagai produk degradasi, agar tidak mengurangi volume material proses di dalam stripper. Resiko kehilangan gas juga terjadi akibat tekanan uap MEA yang tinggi, sehingga dipasang tambahan separator di keluaran gas murni untuk mengurangi kehilangan MEA.

Pendapat serupa ditunjukkan oleh Erik (2007), bahwa tingkat removal gas CO2 meningkat dan pemakaian panas berkurang dengan meningkatnya tinggi

kolom. Hasil simulasi perubahan tinggi kolom dan variasi stage efisiensi menunjukkan perubahan hasil simulasi terjadi dengan lebih dari 12 stage di dalam

ditambahkan larutan air untuk mengurangi kehilangan MEA dan sebuah unit

reclaimer untuk memulihkan MEA dari panas MEA degenarated. Unit-unit

tambahan ini dapat meningkatkan konsumsi energi selama removal berlangsung. Berdasarkan hasil analisis Davis (2006), dapat diketahui bahwa pembentukan garam stabil selama proses removal CO2 berlangsung terjadi di

dalam stripper. Mekanisme reaksi antara MEA dengan CO2 di dalam absorber

dapat menghasilkan MEA karbamat, seperti ditunjukkan pada reaksi berikut:

MEA karbamat di dalam stripper selanjutnya dapat dipolimerisasi menjadi 2-oxazolidone pada reaksi reversibel, seperti ditunjukkan pada reaksi berikut:

MEA karbamat di dalam stripper selanjutnya mengalami dehidrolisis dalam reaksi irreversibel menjadi urea, seperti ditunjukkan pada reaksi berikut:

Produk 2-oxazolidone pada reaksi sebelumnya di dalam kolom stripper selanjutnya dapat direaksikan menjadi bentuk molekul MEA lainnya, yaitu 1-(2-hydroxyethyl)-2-imidazolidone atau biasa juga disebut sebagai HEIA, seperti ditunjukkan pada reaksi berikut:

HEIA selanjutnya dihidrolisis menjadi N-2(2-hydroxyethyl)ethylene-diamine atau biasa disebut HEEDA, seperti ditunjukkan pada reaksi berikut:

Menurut Davis (2006), selanjutnya keempat garam MEA inilah, yaitu 2-oxazolidone, dihydroxyethylurea, HEIA dan HEEDA, merupakan garam yang stabil dan tidak bisa dimanfaatkan kembali selama proses berlangsung. Keempat garam tersebut dapat pula menyebabkan pengkaratan pada alat-alat proses yang terbuat dari besi, membentuk kerak dan padatan pada pipa salur, dan membentuk busa atau hidrokarbon cair lainnya.

Berdasarkan hasil pembahasan tersebut di atas, maka dapat diketahui bahwa tingkat efisiensi MEA lebih rendah dalam proses removal CO2 jika

dibandingkan dengan DEA. Hal ini disebabkan MEA lebih korosif, reaktif terhadap CO2, dan dapat membentuk garam yang stabil, sehingga membutuhkan

panas yang lebih besar untuk meregenerasinya. Hal inilah yang menyebabkan kelebihan material yang cukup besar selama proses berlangsung dan tingkat efisiensi yang lebih rendah jika dibandingkan dengan DEA.

d. Pembahasan Proses Removal Gas CO2dengan MDEA

Hasil simulasi proses removal gas CO2 oleh larutan MDEA pada jumlah stage 17 dalam kolom absorber dapat mencapai efisiensi sebesar 91,93%. Jumlah

massa CO2 yang dapat dikembalikan ke dalam proses, yaitu sebesar 25.387

kmol/jam dari CO2 input gas ikutan sebesar 33.760 kmol/jam. Jumlah kelebihan

material selama proses removal gas CO2 berlangsung, yaitu sebesar 44.373

kmol/jam dari total material input sebesar 205.000 kmol/jam, seperti ditunjukkan pada Lampiran A5.

Hasil simulasi proses removal gas CO2 dengan larutan MDEA sebagai absorbent menunjukkan tingkat efisiensi removal gas CO2 yang semakin besar secara signifikan, sesuai dengan peningkatan jumlah stage, yaitu dari stage 7 hingga 17 pada kolom absorber, seperti ditunjukkan pada Gambar 29. Tingkat efisiensi proses removal CO2 oleh MDEA menunjukkan nilai yang lebih besar

jika dibandingkan dengan MEA pada jumlah stage 7 hingga 9, dan lebih rendah pada jumlah stage 10 hingga 17, dengan jumlah kelebihan material yang cukup besar selama proses berlangsung. Hal ini disebabkan oleh karena MDEA tidak terlalu reaktif dan banyak kehilangan CO2 di dalam absorber, sehingga

membutuhkan tambahan MDEA dan H2O pada jumlah stage yang lebih besar.

Kondisi tersebut sesuai dengan pendapat Newman (1985), yang menyatakan bahwa MDEA tidak selektif terhadap gas CO2 dan lebih selektif

terhadap gas H2S. Hal ini menyebabkan waktu kontak reaksi antara larutan

MDEA dan gas CO2 relatif sedikit atau bahkan tidak membentuk garam stabil,

sehingga pada rasio gas CO2 yang besar, hampir dua per tiga gas CO2 tersebut

justru tidak tertangkap di absorber dan masuk ke dalam keluaran gas murni (sweet

gas). Ketidakmampuan ini diakibatkan oleh larutan MDEA tidak memiliki atom

hidrogen (H+) yang dapat menangkap nitrogen (N2) atau amin tersier dan tidak

bisa bereaksi langsung dengan gas CO2untuk membentuk garam karbamat.

Pendapat serupa dinyatakan oleh Kidnay dan Parrish (2006), yang menyatakan bahwa MDEA lebih selektif memisahkan H2S dan lebih banyak

kehilangan CO2. Kehilangan CO2 terjadi disebabkan oleh proses hidrolisa dari

H2S lebih cepat dibandingkan terhadap CO2, dan reaksi pembentukan formasi

karbamat tidak terjadi dengan amin tersier. Waktu kontak yang pendek di dalam

absorber merupakan konsekuensi yang harus digunakan untuk memperoleh

demikian dapat digunakan pada konsentrasi lebih dari 60% berat dalam air, tanpa kehilangan tekanan uap. Pendapat tersebut diperkuat oleh Aliabad dan Mirzaei (2009), yang menyatakan bahwa semakin sedikit CO2dapat diserap oleh MDEA

karena larutan MDEA lebih sering digunakan untuk menseleksi perpindahan gas H2S dari aliran gas yang mengandung gas asam, seperti gas CO2dan H2S.

Identifikasi tersebut di atas diperkuat oleh hasil analisis Al-Shawi (2006), yang menyatakan bahwa larutan amin tersier seperti MDEA tidak memiliki proton bebas atau sebuah atom hidrogen (H+) yang dapat digunakan untuk menangkap atom nitrogen (N2) di dalam kolom absorber. Hal ini menyebabkan reaksi dengan

gas CO2hanya dapat terjadi sesudah gas CO2tersebut tercampur ke dalam larutan

air (H2O) untuk membentuk ion bikarbonat. Proses awal reaksi inilah yang

kemudian mendasari reaksi antara MDEA dengan gas CO2 selama proses

berlangsung, seperti ditunjukkan pada mekanisme reaksi berikut ini :

Ion bikarbonat dapat terurai di dalam air (H2O) akibat pengaruh panas

reaksi menjadi ion karbonat dan hidrogen, seperti ditunjukkan pada reaksi berikut:

Ion karbonat kemudian dapat bereaksi dengan CO2 untuk membentuk

formasi bikarbonat, seperti ditunjukkan pada reaksi berikut :

Formasi bikarbonat terbentuk sehingga MDEA dapat bereaksi dengan CO2

Menurut Algayer et al. (2001), dan Al-Shawi (2006), proses pembentukan garam MDEAH+ terjadi dalam reaksi yang lambat dalam menyerap CO2. Hal ini

menyebabkan hampir 2/3 (dua per tiga) gas CO2tidak tertangkap di dalam kolom absorber dan ikut terbawa masuk ke dalam keluaran gas murni (sweet gas). Hal

inilah yang menyebabkan terjadinya kelebihan material yang cukup besar selama proses removal gas CO2berlangsung, seperti ditunjukkan pada Gambar 30.

Gambar 30 Mekanisme absorpsi MDEA (Algayer et al. 2001).

Berdasarkan kondisi tersebut di atas, maka di dalam unit amin perlu ditambahkan reclaimer gas CO2 sebagai unit pelengkap pada kolom absorber,

agar dapat menangkap kembali gas CO2 yang keluar dari dalam kolom absorber

sehingga dapat diregenerasi kembali. Menurut Aliabadi (2009), MDEA dapat dicampur dengan amin primer dan sekunder, seperti campuran larutan MEA dan DEA, yang berguna untuk meningkatkan kemampuan MDEA dalam menangkap gas-gas asam, seperti gas CO2dan H2S.

Tingkat efisiensi removal CO2oleh MDEA pada jumlah stage 7 hingga 9,

disebabkan MDEA memiliki tekanan uap dan panas reaksi yang lebih rendah, tahan terhadap degradasi dan tidak korosif. Hal inilah yang menyebabkan MDEA pada tahap awal proses bereaksi dengan CO2dalam waktu yang lebih cepat.

Kondisi tersebut sesuai dengan hasil identifikasi Newman (1985), yang menunjukkan bahwa MDEA memiliki tekanan uap dan panas reaksi yang lebih rendah serta tahan terhadap degradasi dan sedikit masalah dengan korosivitas. Pendapat tersebut diperkuat oleh hasil penelitian Veawab et al. (2002), yang menyatakan bahwa sistem MDEA dapat menyediakan kapasitas absorpsi yang sempurna, efisiensi energi yang besar dan korosivitas yang rendah dalam perbandingan dengan alkanolamin tunggal.

Pendapat serupa diperkuat oleh hasil identifikasi Bimark et al. (2008), dan Loo et al. (2006), yang menunjukkan bahwa reaksi antara CO2 dengan MDEA

terjadi di dalam curah cairan di dalam absorber dan proses penyerapan CO2oleh

MDEA dikendalikan hanya oleh difusi secara fisik gas CO2di dalam film cairan

(film liquid). Kondisi tersebut lebih diperkuat oleh hasil analisis Aliabad dan Mirzaei (2009), yang menunjukkan perbedaan tingkat efisiensi removal gas CO2

antara larutan DEA dan MDEA. Pada tahap awal proses kemampuan efisiensi

removal oleh DEA lebih rendah jika dibandingkan dengan MDEA, namun pada

tahap akhir proses removal kemampuan efisiensi DEA lebih tinggi atau meningkat jika dibandingkan dengan MDEA. Hal ini sesuai dengan bertambahnya jumlah

stage di dalam kolom absorber.

Berdasarkan hasil pembahasan tersebut di atas, maka dapat diketahui bahwa penggunaan MDEA dalam proses removal gas CO2, menunjukkan tingkat

efisiensi yang lebih kecil jika dibandingkan dengan MEA pada jumlah stage yang lebih besar. Hal ini disebabkan oleh reaksi antara gas CO2 dengan larutan amin

MDEA terjadi di dalam curah cairan di dalam kolom absorber, sehingga proses penyerapan CO2 hanya dikendalikan oleh difusi secara fisik gas CO2 di dalam

film cairan. Faktor inilah yang menyebakan tingkat efisiensi larutan MDEA justru lebih tinggi pada jumlah stage yang kecil di awal proses removal, dan menjadi lebih rendah pada jumlah stage yang lebih besar di dalam kolom absorber, jika dibandingkan dengan MEA.

5.1.7. Validasi Proses Removal Gas CO2

Hasil simulasi proses removal gas CO2dalam penelitian ini menunjukkan

bahwa dengan jumlah stage pada kolom absorber yang semakin besar, maka kemampuan efisiensi larutan MEA dalam proses removal CO2 akan semakin

bertambah pula. Hal ini dapat mengakibatkan rancangan proses pengendalian dan penangkapan gas CO2dalam unit amin dapat berjalan dengan baik.

Hal ini sesuai dengan hasil pengamatan Erik (2007), dan Aliabad dan Mirzaei (2009), yang menyatakan bahwa tingkat efisiensi removal gas CO2dapat

meningkat dan pemakaian panas berkurang dengan meningkatnya tinggi kolom dan jumlah stage di dalam absorber. Kondisi simulasi proses tersebut di atas dapat menjadi acuan dalam proses validasi struktur model, sehingga simulasi proses removal CO2 dalam penelitian ini sudah sesuai dengan kondisi aktual di

dalam proses unit amin.

Hal ini sesuai dengan pendapat Eriyatno (2003), bahwa validasi model adalah usaha untuk menyimpulkan apakah model sistem di atas merupakan perwakilan yang sah dari realitas yang dikaji, sehingga dapat dihasilkan kesimpulan yang meyakinkan. Validasi adalah suatu proses iteratif yang berupa pengujian berturut-turut sebagai proses penyempurnaan model komputer. Hal ini sesuai pula dengan hasil analisis Sushil (1993), bahwa uji kesesuaian struktur dapat dilakukan untuk menguji apakah struktur model yang dibangun tidak berlawanan dengan pengetahuan yang ada tentang struktur dari sistem nyata, dan apakah struktur utama dari sistem yang nyata telah dimodelkan.

Berdasarkan kondisi tersebut di atas, maka struktur model dinamis yang dibangun dalam penelitian ini adalah valid secara teoritis. Hal ini menyebabkan model yang dibangun dapat mewakili kondisi nyata yang terjadi dalam proses

removal gas CO2di dalam unit amin pada lapangan XT.

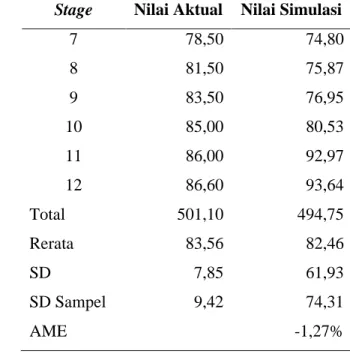

Proses validasi selanjutnya adalah menguji output model simulasi proses

removal gas CO2 terhadap ouput yang nyata dari proses unit amin, dengan menggunakan perhitungan statistik pada kedua pola simulasi dan aktual. Hal ini bertujuan untuk membandingkan kesesuaian kinerja antara hasil simulasi proses

Hal ini sesuai dengan hasil analisis Handoko (2005), yang menunjukkan bahwa validasi kinerja atau output model adalah aspek pelengkap, yang bertujuan untuk memperoleh keyakinan terhadap kinerja model apakah sudah sesuai dengan kinerja sistem nyata, sehingga memenuhi syarat sebagai model ilmiah yang sesuai dengan fakta. Validasi kinerja dilakukan dengan membandingkan data hasil keluaran model yang dibangun dengan data empiris, untuk melihat kesesuaian perilaku kinerja model dengan data empiris. Metode untuk memeriksa konsistensi keluaran model terhadap data aktual dapat dilakukan dengan uji statistik dan perbandingan secara visual (grafik) keluaran model dengan data aktual. Hasil pengujian dengan absolute mean error (AME) menunjukkan penyimpangan sebesar -1,27% dari data aktual, seperti ditunjukkan pada Tabel 27.

Tabel 27 Data validasi efisiensi removal CO2dengan MEA

Keterangan : SD = standar deviasi

Metode pengujian statistik tersebut di atas sesuai dengan hasil analisis dan pengujian dari Barlas (1996), dan Muhammadi et al. (2001), yang menyatakan bahwa uji statistik yang dapat digunakan dalam pengujian validasi perilaku model. Pengujian yang dapat digunakan adalah metode absolute mean error (AME)

Stage Nilai Aktual Nilai Simulasi

7 78,50 74,80 8 81,50 75,87 9 83,50 76,95 10 85,00 80,53 11 86,00 92,97 12 86,60 93,64 Total 501,10 494,75 Rerata 83,56 82,46 SD 7,85 61,93 SD Sampel 9,42 74,31 AME -1,27%

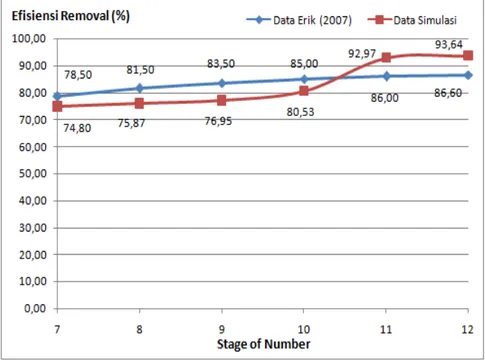

dengan batas penyimpangan < 10%. AME adalah hasil dari penyimpangan nilai rata-rata dari hasil simulasi dalam model terhadap nilai aktual yang terjadi di lapangan, seperti ditunjukkan pada Gambar 31.

Gambar 31 Grafik tingkat efisiensi removal CO2hasil simulasi dan aktual.

Grafik perbandingan tersebut di atas menunjukkan bahwa secara visual pola output dari simulasi sudah mengikuti pola data aktual dari hasil penelitian Erik (2007) dengan menggunakan MEA sebagai absorbent dalam proses removal CO2. Perbedaan dalam penelitian ini terletak pada tingkat efisiensi yang lebih

besar pada jumlah stage 11 dan 12. Hal ini disebabkan oleh inlet CO2 dalam

penelitian Erik (2007) sebesar 3,73% mole, jika dibandingkan dengan inlet gas CO2 dalam penelitian ini sebesar 39,73% mole. Kondisi proses simulasi yang

dilakukan Erik (2007) disesuaikan dengan proses operasi dan metode dasar dalam Aspen Hysys, yaitu peng robinson dan amines property package masing-masing sebagai model koefisien aktivitas untuk fasa uap dan fasa cair, dengan pilihan model kent eisenberg atau li-mather. Hal ini berbeda dengan penggunaan simulasi Aspen Plus dalam penelitian ini, yang menggunakan non random two liquid dan

peng robinson masing-masing sebagai model koefisien aktivitas untuk fasa cair

dan fasa uap. Perbedaan lainnya disebabkan oleh variasi dalam penggunaan campuran MEA dalam air sebesar 20%wt dalam penelitian ini, jika dibandingkan dengan hasil simulasi Erik (2007), yang menggunakan MEA dalam air 30%wt.

Berdasarkan hasil validasi tersebut di atas, maka dapat disimpulkan bahwa simulasi proses removal gas CO2dalam penelitian ini sudah sesuai dengan kondisi

aktual yang terjadi di dalam proses unit amin. Kesesuaian tersebut dapat ditinjau dari struktur model, maupun dari output atau kinerja model simulasi, sehingga dapat mewakili secara nyata dari kondisi realitas yang dikaji.

5.1.8. Penyaluran Gas CO2

Hasil simulasi proses removal gas CO2 dengan DEA sebagai absorbent

dan jumlah stage 17 dalam absorber merupakan rancangan yang paling efisien, dengan tingkat efisiensi 99,54%. Rancangan ini dapat menghasilkan gas CO2dari output stripper dengan laju alir 5.906 kmol/jam, dan selanjutnya dialirkan menuju cooler untuk didinginkan sebelum dialirkan menuju compressor dengan tekanan

1,25 bar dan temperatur 28oC. Hasil simulasi dengan Aspen Plus, menunjukkan bahwa CO2 dapat dialirkan melalui empat tahap compressor cycle dengan compression ratio 3,25 dan tekanan pada keempat compressor diatur pada tekanan

10 bar dan temperatur 25oC, seperti ditunjukkan pada Gambar 32.

Gambar 32 Compressor gas CO2(Robertson 2007)

Berdasarkan hasil simulasi tersebut di atas, maka gas CO2 yang berasal

volume yang maksimal, dengan titik kritis temperatur 88oF dan tekanan 1.070 psi. Tekanan standar lainnya dalam penyaluran gas CO2 adalah 1.500 - 1.800 psi.

Tekanan compressor digunakan untuk mengalirkan gas CO2 melalui jalur

perpipaan sepanjang kurang lebih 20 km dari stasiun pengumpul menuju ke lapangan dan sumur EOR potensial sebagai tempat penginjeksian, dengan laju alir sebesar 4.824,628 kmol/jam CO2, tekanan 113 bar dan temperatur 48,89oC.

Sebelum diinjeksikan masuk ke dalam sumur EOR, dilakukan pengukuran pendahuluan terhadap kondisi reservoir, sehingga tekanan injeksi gas CO2sudah

sesuai dengan tekanan dan temperatur reservoir.

Hal ini sesuai dengan hasil simulasi Robertson (2007), yang menunjukkan bahwa siklus compressor 4-stage dapat disimulasikan dengan Aspen Tech, dengan menggunakan perbandingan tipe kompresi standar industri 3,25. Pada inlet

compressor mengalir masuk 8,9 juta ft3/hr CO2 dengan tekanan 14,7 psi dan

temperatur 77°F. Gas CO2 tersebut selanjutnya dikompresikan menjadi 0,0317

juta ft3/hr, dengan menggunakan tekanan sebesar 1,640 psi dan temperatur 120°F. Hal tersebut diperkuat oleh hasil identifikasi ICCSSWG (2009), bahwa gas CO2dapat dimampatkan untuk penyaluran dengan tekanan lebih dari 7,4 MPa (74

bar), yang merupakan tekanan titik-kritis, hingga mencapai densitas lebih dari 700 kg/m3 dan temperatur lebih dari 31.1oC, sehingga CO2 berada dalam kondisi

superkritis. Sistim penyaluran CO2 melalui jalur pipa dapat dilihat pada sistem

Dakota Gasification, yang memiliki 3 compressor sentrifugal secara paralel, digunakan untuk menyalurkan CO2ke lapangan minyak di Weyburn. Compressor

yang digunakan masing-masing memiliki tekanan sebesar 15 MW dan kapasitas penyaluran sekitar 16 Mt CO2/tahun. Tekanan CO2 yang digunakan dari sekitar

0,05 MPa di atas ambien yang berasal dari unit penangkapan CO2, hingga

mencapai 18,5 MPa agar dapat diinjeksikan lewat jalur perpipaan.

Berdasarkan hasil simulasi proses penyaluran gas CO2 tersebut di atas,

maka dapat disimpulkan bahwa CO2yang berasal dari unit amin dapat disalurkan

melalui jalur perpipaan dengan menggunakan tekanan dari 4 tahap compressor. Gas CO2tersebut selanjutnya dapat digunakan dalam proses injeksi CO2ke dalam

5.1.9. Kesimpulan Hasil Rancangan Proses Penangkapan CO2

Hasil identifikasi terhadap potensi cadangan gas ikutan di lapangan XT kompleks sampai tahun 2015 menunjukkan kapasitas cadangan lebih dari 11 MMscfd per tahun. Hasil analisis laboratorium dari PT. XS pada tahun 2009 terhadap komposisi gas ikutan yang berasal dari lapangan XT diketahui mengandung gas CO239,73%, CH450,14% dan beberapa hidrokarbon lainnya.

Hasil perhitungan potensi jumlah emisi CO2, CH4, N2O dan GRK total

yang dapat dilepaskan ke atmosfir dari lapangan XT, dapat diketahui masing-masing sebesar 42.260,5 ton CO2/tahun, 211,1 ton CH4/tahun, 6,51142 x 10-7ton

N2O/tahun, dan GRK total sebesar 46.692,79 ton CO2 ekuivalen/tahun.

Berdasarkan potensi emisi GRK yang sangat besar tersebut, maka sangat penting untuk segera dilakukan usaha pengendalian pada proses pengolahan migas, terutama pada saat proses penangkapan di unit amin, agar dapat mencegah terlepasnya emisi CO2dan GRK dari lapangan XT ke lingkungan atmosfir.

Hasil rancangan proses penangkapan CO2 menunjukkan bahwa pada

jumlah stage 17 di dalam kolom absorber dengan larutan DEA 30%wt sebagai

absorbent merupakan rancangan proses yang paling efisien dengan tingkat

efisiensi removal CO2sebesar 99,54%. Rancangan proses ini sangat efisien dalam

menurunkan konsentrasi gas CO2, yaitu dari konsentrasi sebesar 39,73%, dengan

laju alir sebesar 33.762 kmol/jam pada input absorber, dapat berkurang hingga menjadi 17,49%, dengan laju alir sebesar 5.906 kmol/jam pada output stripper.

Berdasarkan hasil rancangan proses tersebut di atas, maka dapat dilakukan perhitungan jumlah massa CO2 dengan menghitung faktor density gas sebesar

22,4 liter atau 22,4 Nm3/kmol terhadap berat molekul CO2. Hasil perhitungan

menunjukkan bahwa jumlah massa CO2yang masuk ke dalam proses removal gas

CO2 pada proses unit amin, adalah 66 ton CO2/jam atau 1.591 ton CO2/hari atau

580.585 ton CO2/tahun. Jumlah massa CO2yang bisa ditangkap dan dimanfaatkan

dari proses removal gas CO2pada unit amin adalah 11.594 kg CO2/jam atau 278

ton CO2/hari atau 101.565 ton CO2/tahun. Gas CO2 yang ditangkap dan

dimanfaatkan selanjutnya dapat digunakan pada rancangan proses penyimpanan CO2ke dalam formasi geologi pada sumur EOR potensial.

5.2. Hasil dan Pembahasan Rancangan Proses Penyimpanan CO2

5.2.1. Hasil Identifikasi Lapangan Minyak Bumi dan Gas Alam

Hasil identifikasi terhadap profil lapangan migas di Kab. Indramayu dan Majalengka hingga tahun 2004, seperti ditunjukkan pada Tabel 9 dan 10, menunjukkan sebaran lapangan minyak bumi sebanyak 20 lapangan. Lapangan Jatibarang merupakan lapangan yang paling produktif, dan beberapa lapangan lainnya sudah berhenti berproduksi, yaitu Cemara Selatan Blok Turun, Sindang Blok Turun, Sindang Sari, Sukatani dan Tanjung Sari. Khusus untuk gas alam, menunjukkan sebaran lapangan sebanyak 20 lapangan, dengan Jatibarang sebagai lapangan yang paling produktif, dan beberapa lapangan yang sudah berhenti berproduksi, yaitu Malendong, Sindang Sari, Sukatani dan Tanjung Sari.

Pemilihan lapangan migas ini sesuai dengan hasil identifikasi DPE-LPPM (2003), yang memberikan batasan dalam penyaringan kriteria lapangan migas. Lapangan tidak ekonomis atau tidak produktif didasarkan pada kategori laju produksi yang kecil dan sisa cadangan yang sudah sedikit, yaitu:

a. Laju produksi minyak < 3 barrel per hari, atau < 10.000 barrel per tahun. b. Sisa cadangan minyak lapangan < 1 juta barrel.

Hasil identifikasi DPE-LPPM (2003) tersebut di atas dapat memberikan klasifikasi bahwa suatu lapangan dapat bernilai marjinal atau tidak, baru bisa ditentukan setelah analisis keekonomian dilakukan, namun demikian nilai ekonomi suatu lapangan dapat ditentukan secara kasar berdasarkan penilaian terhadap laju produksi dan sisa cadangannya. Laju produksi dan sisa cadangannya yang semakin besar, dapat menjadikan nilai ekonomi lapangan tersebut semakin besar pula, dan sebaliknya jika laju produksi dan sisa cadangannya semakin sedikit, maka lapangan tersebut dapat dinilai sebagai lapangan marjinal.

Berdasarkan hasil identifikasi tersebut di atas, maka dapat pula diketahui profil cadangan migas yang telah terambil, produksi per tahun, produksi kumulatif dan sisa cadangan dari lapangan minyak bumi dan gas alam. Berdasarkan batasan kriteria dan klasifikasi tersebut di atas, maka pada tahap awal diharapkan dapat terpilih lapangan minyak bumi dan gas alam di Kabupaten Indramayu dan Majalengka yang sesuai dan potensial dalam penerapan metode EOR.

5.2.2. Hasil Identifikasi Sebaran Sumur Tidak Produktif

Hasil identifikasi terhadap sebaran sumur per lapangan di Kab. Indramayu dan Majalengka hingga tahun 2004, seperti ditunjukkan pada Tabel 11. Hasil identifikasi menunjukkan jumlah sebaran sumur minyak bumi dan gas alam yang produktif sebanyak 191 sumur dan sumur tidak produktif sebanyak 219, serta jenis fluida yang terkandung di dalam lapangan minyak bumi dan gas alam.

Pemilihan sumur ini sesuai dengan hasil identifikasi DPE-LPPM (2003), yang memberikan metode penyaringan dan klasifikasi sumur tidak ekonomis atau tidak produktif agar dapat diaktifkan kembali dan bernilai ekonomi, yaitu:

a. Sumur-sumur yang teridentifikasi tidak semuanya merupakan sumur produktif. Diantara sumur yang teridentifikasi diperoleh beberapa kasus seperti status sumur adalah dry well, yaitu sumur hanya menembus zona air sehingga tidak diperoleh minyak pada saat diproduksi kembali.

b. Sumur produktif yang ditutup sementara (idle) tidak semuanya bernilai ekonomis karena faktor water cut yang tinggi. Sumur jenis ini diharapkan adalah sumur yang ditutup sementara, namun beberapa sumur ditutup karena sudah memproduksi 100% sehingga tidak masuk dalam kriteria.

Hal ini diperkuat oleh pendapat Gunadi et al. (2005), bahwa kebanyakan dari lapangan minyak yang dikelola PT. Pertamina masih diperlakukan sebagai lapangan tua, dan minyak yang dihasilkan hanya dari tahap perolehan awal. Perolehan minyak yang lebih baik dari lapangan tua dapat diperoleh jika memiliki proyek jangka panjang, salah satunya dengan metode EOR. Beberapa kriteria penyaringan untuk memilih metode yang bisa diterapkan pada lapangan tertentu, yaitu berdasarkan ketersediaan minyak, karakteristik reservoir, sumber CO2 dan

prakiraan cadangan yang dapat dipulihkan.

Berdasarkan hasil identifikasi tersebut di atas, maka dapat pula diketahui perkiraan sisa cadangan minyak bumi dan gas alam hingga tahun 2004. Luas sebaran sumur per lapangan, jenis formasi dan kedalaman formasi geologi setiap sumur tidak produktif pada masing-masing lapangan migas dapat pula diketahui. Berdasarkan kriteria tersebut di atas, maka diharapkan dapat terpilih sumur tidak produktif yang berpotensi menguntungkan untuk dimanfaatkan kembali.

5.2.3. Hasil Identifikasi Kandidat Lapangan EOR

Hasil identifikasi terhadap sebaran sumur tidak produktif di Kab. Indramayu dan Majalengka seperti ditunjukkan pada Tabel 12. Hasil indentifikasi menunjukkan 8 lapangan migas dan 102 sumur tidak produktif, yang dapat dikategorikan sebagai kandidat lapangan dan sumur EOR, yaitu Cemara Selatan Blok Turun, Gantar, Kandanghaur Barat, Pasir Catang, Sindang Sari, Sukatani, Waled Utara, Tugu Barat Bagian Barat, dan Jatibarang. Kandidat lapangan EOR tersebut selanjutnya disaring menjadi 4 kandidat lapangan EOR yang sesuai dengan kriteria karakteristik EOR, yaitu lapangan XC, XG, XT, dan XJ.

Pemilihan keempat lapangan ini sesuai dengan hasil identifikasi DPE-LPPM (2003), yang memberikan batasan dalam kriteria penyaringan berdasarkan pada karakteristik laju produksi dan sisa cadangan migas, yaitu:

a. Lapangan XC dipilih karena mempunyai laju produksi dan sisa cadangan migas dalam kategori sedang (tidak rendah dan tidak pula tinggi).

b. Lapangan XG dipilih karena mempunyai laju produksi dan sisa cadangan migas yang cukup tinggi.

c. Lapangan XT dipilih karena memiliki laju produksi dan sisa cadangan migas yang rendah atau tinggal sedikit.

d. Lapangan XJ dipilih karena memiliki laju produksi dan sisa cadangan migas yang sangat besar dan saat ini memiliki beberapa sumur migas yang sudah tidak aktif berproduksi atau tidak ekonomis.

Hal ini diperkuat dengan hasil identifikasi Syahrial dan Bioletty (2007), bahwa tahap awal dalam penyaringan dan pemilihan setiap reservoir seharusnya memenuhi beberapa persyaratan untuk memastikan penyimpanan CO2yang aman

dan optimal dengan menggunakan metode penyimpanan EOR. Kriteria tersebut adalah cadangan reservoir lebih dari 5 MMstb, kedalaman lebih dari 2.500 ft atau 762 m, BJ API gravity fluida lebih dari 35 API, tekanan reservoir lebih dari 1.800 psi dan tekanan rekah formasi kurang dari 0,8 psi. Berdasarkan batasan kriteria karakteristik tersebut di atas, maka diharapkan dapat terpilih lapangan dan sumur migas tidak ekonomis atau tidak produktif yang dapat memenuhi syarat kriteria sebagai lapangan dan sumur EOR potensial.

5.2.4. Hasil Identifikasi Sumur EOR Potensial

Hasil identifikasi terhadap 4 kandidat lapangan EOR, yaitu lapangan XC, XG, XT, dan XJ dapat diperoleh 97 sumur tidak produktif yang potensial sebagai sumur EOR, dengan sebaran terbanyak di lapangan XJ 87 sumur, di lapangan XC 2 sumur, di lapangan XG 4 sumur, dan di lapangan XT 4 sumur. Berdasarkan hasil penyaringat kriteria terhadap 97 sumur tersebut, selanjutnya dapat diperoleh 5 sumur EOR potensial, seperti ditunjukkan pada Tabel 13.

Pemilihan kelima sumur ini sesuai dengan hasil identifikasi Green dan Willhite (1998), yang menunjukkan bahwa langkah pertama dalam memilih

reservoir untuk injeksi dan penyimpanan CO2adalah mengidentifikasi karateristik geologi, batuan dan fluida reservoir. Parameter yang digunakan antara lain adalah temperatur, tekanan, gravity, viscosity, porosity, dan permeability.

Hal ini sesuai dengan pendapat Marhaendrajana et al. (2004), bahwa dengan tidak adanya data core yang merepresentasikan reservoir yang menjadi target dalam suatu penelitian, dapat diatasi dengan melakukan analisis yang terintegrasi terhadap data log, well test dan produksi. Analisis ini dapat berkontribusi penting dalam proses deskripsi dan karakterisasi suatu reservoir.

Pendapat serupa dinyatakan oleh Aprilian (2001), yang menyatakan bahwa dalam rekonstruksi pengendapan batuan karbonat, pertama adalah menganalisis sifat fisik batuan (petrophysical analysis), seperti porositas, permeabilitas

horizontal dan vertikal, densitas batuan, kurva tekanan kapiler, dan lain-lain.

Kedua, melakukan analisis petrographic yang dapat memberikan data lebih detail lagi mengenai jaringan pori, tekstur, komposisi kimia, mineral, dan lain-lain untuk dapat memperkirakan proses-proses diagenesis yang terjadi. Hasil-hasil ini dapat diintegrasikan dengan hasil interpretasi data seismik, data logging, PVT, dan data sumuran lainnya seperti tekanan, dan produktivitas, dan selanjutnya membuat model geologi, reservoir, dan akhirnya dapat menentukan skenario produksi.

Berdasarkan hasil identifikasi tersebut di atas, maka dapat diketahui bahwa tidak semua sumur tidak produktif termasuk dalam sumur EOR potensial. Dengan batasan nilai karakteristik geologi, batuan dan fluida reservoir tersebut di atas, maka dapat terpilih sumur tidak produktif yang paling potensial dalam EOR.

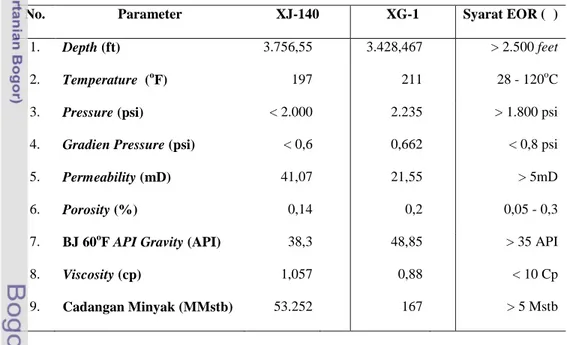

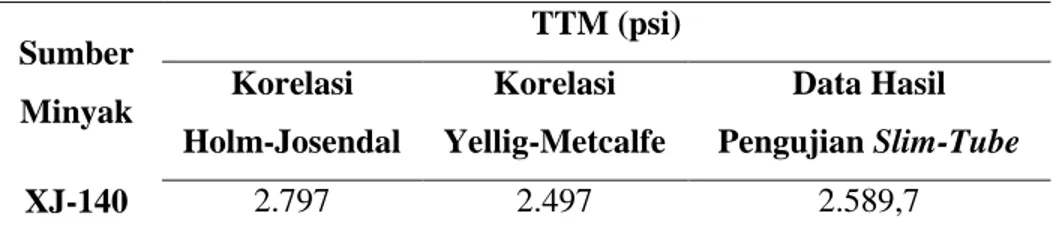

5.2.5. Hasil Identifikasi Karakteristik Sumur EOR Potensial

Hasil identifikasi terhadap sebaran sumur tidak produktif pada 4 kandidat lapangan EOR, seperti ditunjukkan pada Tabel 14 dan 15, menunjukkan 5 sumur EOR yang sesuai dengan karakteristik geologi, batuan dan fluida reservoir sebagai sumur EOR, yaitu sumur XC-4, XG-1, XG-11, XT-27, dan XJ-140.

Hasil identifikasi terhadap tekanan dan temperatur reservoir dari kelima sumur EOR potensial menunjukkan variasi nilai tekanan 1.408 - 2.580 psi dan temperatur 197 - 298oC. Pengetahuan terhadap nilai tekanan dan temperatur

reservoir sangat penting dalam tahap awal penyaringan dan pemilihan sumur

EOR potensial, disebabkan dengan temperatur reservoir yang rendah memerlukan tekanan injeksi yang rendah pula, sehingga dengan kondisi demikian, maka proses pengembangan volume minyak dapat lebih besar diperoleh dengan injeksi CO2.

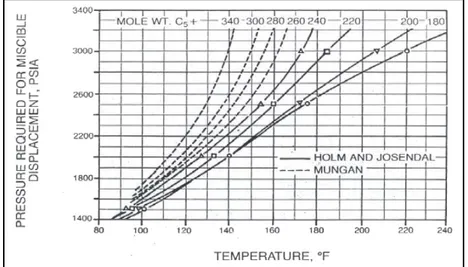

Pemilihan tekanan dan temperatur ini sesuai dengan pendapat Holm dan Josendal (1974), bahwa pada suatu tekanan tertentu pengembangan volume minyak cenderung menurun oleh karena naiknya temperatur reservoir. Pendapat serupa ditunjukkan oleh Tissot dan Welte (1984), bahwa nilai temperatur

reservoir pada saat proses injeksi CO2 sebaiknya pada 175 - 280oC, dan nilai tekanan reservoir pada 70 - 140 Mpa. Hal yang sama ditunjukkan oleh Green dan Willhite (1998), yang membatasi temperatur reservoir pada 28 - 120oC, dan tekanan reservoir > TTM dan < tekanan rekah formasi.

Berdasarkan hasil identifikasi tersebut di atas, maka dapat diketahui bahwa sumur XJ-140 memiliki nilai tekanan dan temperatur reservoir paling rendah, diikuti oleh sumur XG-1, sehingga kedua sumur tersebut bisa dikategorikan sebagai sumur EOR paling potensial dalam proses injeksi CO2.

Hasil identifikasi selanjutnya dilakukan terhadap BJ fluida reservoir dari kelima sumur EOR, yang menunjukkan variasi nilai BJ API gravity dari 29,9 hingga 48,85 API. Pengetahuan terhadap nilai BJ sangat penting dalam mengidentifikasi karakteristik fluida di dalam reservoir, disebabkan dengan nilai BJ API yang lebih tinggi dapat menyebabkan BM hidrokarbon di dalam fluida

reservoir menjadi semakin kecil, sehingga tekanan dan temperatur yang

Pemilihan BJ API gravity ini sesuai dengan pendapat Holm dan Josendal (1974), bahwa dengan nilai BJ API gravity yang tinggi maka berat molekul (BM) C5+ menjadi makin kecil, sehingga tekanan tercampur minimum (TTM) antara

CO2dan minyak menjadi lebih rendah. Hasil yang serupa ditunjukkan oleh Green

dan Willhite (1998), yang menyatakan bahwa nilai BJ API gravity untuk

immiscible CO2 flooding berada pada batasan 12 - 25 API, dan untuk miscible

CO2 flooding berada pada batasan 25 - 48 API. Menurut Syahrial dan Bioletty

(2007), nilai BJ API berada pada batasan > 35 API.

Berdasarkan hasil identifikasi tersebut di atas, maka dapat diketahui bahwa sumur XG-1 memiliki nilai BJ API gravity fluida yang paling tinggi, diikuti oleh sumur XG-11, dan XG-140. Berdasarkan kondisi tersebut maka dapat diketahui bahwa dengan tekanan minimum dalam reservoir dari ketiga sumur tersebut dapat memudahkan dalam proses pencampuran CO2ke dalam fluida minyak reservoir.

Hasil identifikasi selanjutnya dilakukan terhadap nilai viskositas fluida

reservoir dari kelima sumur yang menunjukkan nilai viskositas antara 0,88 - 3,455

cp. Identifikasi terhadap nilai viskositas fluida reservoir penting untuk diketahui, disebabkan dengan nilai viskositas minyak yang lebih kecil, dapat mengakibatkan tekanan dan temperatur yang dibutuhkan dalam proses penyapuan CO2 terhadap

fluida reservoir menjadi lebih kecil. Berdasarkan kondisi tersebut di atas maka proses pencampuran antara CO2 dan fluida minyak dapat berlangsung lebih baik

di dalam reservoir.

Pemilihan nilai viskositas ini sesuai dengan pendapat Simon dan Graue (1965), yang menyatakan bahwa nilai viskositas minyak yang rendah dapat mengakibatkan efisiensi penyapuan CO2 terhadap minyak di dalam reservoir

menjadi lebih baik. Pendapat tersebut diperkuat oleh hasil identfikasi Green dan Willhite (1998), yang menunjukkan bahwa nilai viskositas minyak agar dapat tercampur dengan CO2sebaiknya berada pada batasan nilai lebih besar dari 10 Cp.

Berdasarkan hasil identifikasi tersebut di atas, maka dapat diketahui bahwa sumur XG-1 memiliki nilai viskositas yang paling rendah, diikuti oleh sumur XJ-140. Berdasakan hal tersebut maka nilai viskositasi dari kedua sumur sangat sesuai dalam proses penyapuan dan pencampuran CO2ke dalam fluida reservoir.

Hasil identifikasi selanjutnya dilakukan terhadap nilai porositas batuan dari kelima sumur yang menunjukkan nilai 0,14 - 0,28. Pengetahuan terhadap nilai porositas batuan penting untuk diketahui, disebabkan nilai porositas yang besar, menandakan kandungan fluida dalam batuan reservoir semakin besar pula.

Pemilihan porositas ini sesuai dengan pendapat Holm (1959), bahwa efisiensi recovery minyak dapat semakin besar pada batuan pasir dengan nilai porositas pada butiran yang seragam. Hal ini diperkuat oleh Tissot dan Welte (1984), bahwa batasan nilai porositas berada pada kisaran antara 5 - 30%, dan pada umumnya yang sering digunakan berada pada batasan nilai 15%. Menurut Green dan Willhite (1998), nilai porositas sebaiknya tidak kritis.

Berdasarkan hasil identifikasi tersebut di atas, maka dapat diketahui bahwa sumur XT-27 memiliki nilai porositas batuan yang paling tinggi, diikuti oleh sumur XG-1. Berdasarkan hal tersebut, maka dapat diketahui bahwa kedua sumur tersebut memiliki kandungan fluida yang besar di dalam pori batuan reservoir.

Hasil identifikasi selanjutnya dilakukan terhadap nilai permeabilitas batuan dari kelima sumur yang menunjukkan nilai 3,181 - 41,07. Pengetahuan terhadap nilai permeabilitas batuan reservoir penting untuk diketahui, disebabkan semakin besar nilai permeabilitas, maka CO2 semakin mudah mendesak fluida

dalam batuan, sehingga proses injeksi CO2ke dalam reservoir menjadi lebih baik.

Pemilihan permeabilitas ini sesuai dengan pendapat Walker dan Dunlop (1965), bahwa kelarutan CO2 dalam air formasi dapat menyebabkan penurunan

derajat keasaman (pH) air formasi dari nilai pH 7 menjadi pH 3,3, sehingga CO2

dapat melarutkan batuan karbonat di dalam reservoir, dan mengakibatkan permeabilitas batuan bertambah. Hal tersebut diperkuat oleh pendapat Tissot dan Welte (1984), yang menyatakan bahwa batasan nilai permeabilitas berada pada nilai lebih besar dari 10 mD, dan lebih diperjelas oleh Green dan Willhite (1998), bahwa nilai permeabilitas batuan diberi batasan nilai lebih besar dari 5mD.

Berdasarkan hasil identifikasi tersebut di atas, maka dapat diketahui bahwa sumur XJ-140 memiliki nilai permeabilitas yang paling tinggi, diikuti oleh sumur XG-1. Berdasarkan kondisi tersebut maka dapat diketahui bahwa kedua sumur tersebut memiliki batuan yang mampu menerima injeksi CO2dengan baik.

5.2.6. Hasil Identifikasi Potensi Cadangan Migas Sumur EOR

Hasil identifikasi terhadap laju produksi dan sisa cadangan migas terhadap kelima sumur EOR potensial hingga tahun 2004 seperti ditunjukkan pada Tabel 17. Hasil identifikasi menunjukkan bahwa sumur XT-27 memiliki sisa cadangan minyak paling kecil, yaitu 167 Mstb, dan sumur XJ-140 memiliki sisa cadangan minyak paling besar, yaitu 53.252 Mstb. Hal ini menandakan bahwa telah terjadi penurunan laju produksi yang semakin tinggi, dan sisa cadangan migas yang semakin menipis. Berdasarkan kondisi tersebut maka penting untuk segera dilakukan langkah penginjeksian gas CO2pada kelima sumur EOR potensial, agar

dapat mengembalikan produksi minyak bumi dan gas alam dari setiap sumur. Hal ini sesuai dengan pendapat Marhaendrajana et al. (2005), yang menyatakan bahwa water coning dan gas coning merupakan masalah yang perlu diantisipasi dan diatasi pada suatu reservoir minyak yang diproduksikan dari

reservoir yang memiliki gas cap, water drive atau keduanya. Lapangan yang

diproduksikan dari lapisan reservoir karbonat, dapat memiliki gas cap dan

bottom-water drive, oleh karena reservoir karbonat dapat memiliki permeabilitas

vertikal yang cukup besar, water coning dan terutama gas coning dapat terjadi lebih awal. Hal ini dapat membuat perolehan minyak bumi menjadi lebih rendah karena adanya mobilitas water dan terutama gas yang jauh lebih tinggi dari fluida minyak di dalam reservoir.

Hal tersebut diperkuat oleh pendapat Syahrial dan Bioletty (2007), yang menyatakan bahwa metode slim-tube dapat digunakan untuk memprakirakan potensi perolehan minyak hasil injeksi gas CO2pada setiap sumur. Metode

slim-tube bertujuan untuk mengetahui interaksi antara fluida di dalam reservoir dengan gas CO2agar bisa meningkatkan pertambahan perolehan minyak.

Berdasarkan hasil identifikasi tersebut di atas, maka dapat diketahui bahwa sumur XJ-140 dan lapangan XJ adalah sumur dan lapangan yang paling potensial dalam penerapan proses injeksi gas CO2ke dalam reservoir dengan metode EOR.

Hal ini disebabkan sumur dan lapangan XJ masih memiliki sisa cadangan minyak bumi yang cukup besar, sehingga sangat memungkinkan untuk dilakukan usaha pemanfaatan dan pengolahan migas hasil EOR di lapangan XJ.