LAPORAN PRAKTEK KERJA

LAPORAN PRAKTEK KERJA LAPANGAN

LAPANGAN

PADA PT.SEMEN TONASA UNIT II/III (PERSERO)

PADA PT.SEMEN TONASA UNIT II/III (PERSERO)

Oleh :

Oleh :

ADY

ADY CHANDRA

CHANDRA SAPUTRA

SAPUTRA (

( 331

331 11

11 056

056 ))

MUH

MUH AKBAR

AKBAR

(

( 331

331 11

11 045

045 ))

ARHAM

ARHAM

(

( 331

331 11

11 042

042 ))

Jurusan Teknik Kimia

Jurusan Teknik Kimia

Politeknik Negeri Ujung Pandang

Politeknik Negeri Ujung Pandang

2013/2014

2013/2014

PENGESAHAN PERUSAHAAN

PENGESAHAN PERUSAHAAN

Direksi PT. SEMEN TONASA menerangkan bahwa: Direksi PT. SEMEN TONASA menerangkan bahwa: Nama / Stb

Nama / Stb : 1. Ady Chandra Saputra /331 11 056: 1. Ady Chandra Saputra /331 11 056 2. Muh. Akbar / 331 11 045

2. Muh. Akbar / 331 11 045 3. Arham / 331 11 042 3. Arham / 331 11 042 Jurusan

Jurusan : : Teknik Teknik KimiaKimia Perguruan

Perguruan : : Politeknik Politeknik Negeri Negeri Ujung Ujung PandangPandang

Telah melaksanakan praktek kerja lapang pada PT. SEMEN TONASA sejak Telah melaksanakan praktek kerja lapang pada PT. SEMEN TONASA sejak tanggal 01 Agustus s.d 31 Agustus 2013 dan pengesahan pembimbing terlampir. tanggal 01 Agustus s.d 31 Agustus 2013 dan pengesahan pembimbing terlampir. Demikian disampaikan untuk bahan seperlunya.

Demikian disampaikan untuk bahan seperlunya.

Pangkep

Pangkep , 31 , 31 Agustus Agustus 20132013

Mengetahui, Mengetahui,

Karo

Karo Pembelajaran Pembelajaran Kasi Kasi Perencanaan Perencanaan dan dan Evaluasi Evaluasi PembelajaranPembelajaran

A.Sukmawati

A.Sukmawati H. Anwar Palindungi, S.Sos.H. Anwar Palindungi, S.Sos.

Disahkan Disahkan PT. SEMEN TONASA PT. SEMEN TONASA A.n. direksi A.n. direksi H.M. Amir Thahir,S.E. H.M. Amir Thahir,S.E.

Kadep Sumber Daya Manusia Kadep Sumber Daya Manusia

PENGESAHAN PERUSAHAAN

PENGESAHAN PERUSAHAAN

Direksi PT. SEMEN TONASA menerangkan bahwa: Direksi PT. SEMEN TONASA menerangkan bahwa: Nama / Stb

Nama / Stb : 1. Ady Chandra Saputra /331 11 056: 1. Ady Chandra Saputra /331 11 056 2. Muh. Akbar / 331 11 045

2. Muh. Akbar / 331 11 045 3. Arham / 331 11 042 3. Arham / 331 11 042 Jurusan

Jurusan : : Teknik Teknik KimiaKimia Perguruan

Perguruan : : Politeknik Politeknik Negeri Negeri Ujung Ujung PandangPandang

Telah melaksanakan praktek kerja lapang pada PT. SEMEN TONASA sejak Telah melaksanakan praktek kerja lapang pada PT. SEMEN TONASA sejak tanggal 01 Agustus s.d 31 Agustus 2013 dan pengesahan pembimbing terlampir. tanggal 01 Agustus s.d 31 Agustus 2013 dan pengesahan pembimbing terlampir. Demikian disampaikan untuk bahan seperlunya.

Demikian disampaikan untuk bahan seperlunya.

Pangkep

Pangkep , 31 , 31 Agustus Agustus 20132013

Mengetahui, Mengetahui,

Karo

Karo Pembelajaran Pembelajaran Kasi Kasi Perencanaan Perencanaan dan dan Evaluasi Evaluasi PembelajaranPembelajaran

A.Sukmawati

A.Sukmawati H. Anwar Palindungi, S.Sos.H. Anwar Palindungi, S.Sos.

Disahkan Disahkan PT. SEMEN TONASA PT. SEMEN TONASA A.n. direksi A.n. direksi H.M. Amir Thahir,S.E. H.M. Amir Thahir,S.E.

Kadep Sumber Daya Manusia Kadep Sumber Daya Manusia

PENGESAHAN PEMBIMBING

PENGESAHAN PEMBIMBING

Yang bertanda tangan di bawah ini : Yang bertanda tangan di bawah ini :

Nama

Nama : : Yenny Kasim S.TYenny Kasim S.T NIK

NIK : : 85080778508077 Jabatan

Jabatan : : Kepala Kepala Regu Regu Laboratorium Laboratorium Bahan Bahan PenunjangPenunjang

Telah membimbig sejak tanggal 01 A

Telah membimbig sejak tanggal 01 Agustus s/d 31 agustus 2013 dan telah gustus s/d 31 agustus 2013 dan telah memeriksamemeriksa hasil laporan Praktek Kerja Lapangan (PKL) mah

hasil laporan Praktek Kerja Lapangan (PKL) mah asiswa berikut :asiswa berikut :

Nama / NIM

Nama / NIM : 1. Ady Chandra Saputra / 331 11 056: 1. Ady Chandra Saputra / 331 11 056 2. Muh . Akbar / 331 11 042

2. Muh . Akbar / 331 11 042 3. Arham / 331 11 045

3. Arham / 331 11 045 Jurusan

Jurusan : : Teknik Teknik KimiaKimia Perguruan

Perguruan : : Politeknik Politeknik Negeri Negeri Ujung Ujung PandangPandang

Demikian disampaikan untuk bahan seperlunya . Demikian disampaikan untuk bahan seperlunya .

Pangkep,

Pangkep, Agustus Agustus 20132013

Mengetahui : Mengetahui :

Pembimbing Pembimbing

Drs.

Drs. Nillus Nillus P.Thana P.Thana Yenny Yenny kasim kasim S.TS.T Kepala

ABSTRAK

ABSTRAK

PT. Semen Tonasa merupakan Badan Usaha Milik Negara . Pendirian awal PT. Semen Tonasa merupakan Badan Usaha Milik Negara . Pendirian awal PT. Semen Tonasa diawali dengan dikeluarkannya TAP.MPRS RI No. II/MPRS 1960 PT. Semen Tonasa diawali dengan dikeluarkannya TAP.MPRS RI No. II/MPRS 1960 tentang pola pembangunan Sementara berjangka tahapan 1961_1969 . Pendirian tentang pola pembangunan Sementara berjangka tahapan 1961_1969 . Pendirian paabrik

paabrik ini ini dimaksudkan dimaksudkan untuk untuk memenuhi memenuhi kebutuhan kebutuhan semen semen untuk untuk pembangunanpembangunan Indonesia Timur . Dalam tahap perkembangan berikutnya , PT. Semen Tonasa Indonesia Timur . Dalam tahap perkembangan berikutnya , PT. Semen Tonasa mengalami perkembangan sehingga jumlah pabrik menjadi 5 unit . Akan tetapi pabrik mengalami perkembangan sehingga jumlah pabrik menjadi 5 unit . Akan tetapi pabrik unit I tidak dioperasikan lagi karena dipandang tidak menguntungkan bila terus di unit I tidak dioperasikan lagi karena dipandang tidak menguntungkan bila terus di opersikan .

opersikan .

Semen adalah perekat hidrolik , dimana senyawa

Semen adalah perekat hidrolik , dimana senyawa – – senyawa yang terkandungsenyawa yang terkandung didalamnya akan membentuk zat baru yang bersifat perekat terhadap batuan bila didalamnya akan membentuk zat baru yang bersifat perekat terhadap batuan bila bereaksi den

bereaksi dengan gan air . air . Tahap Tahap pembuatan pembuatan semen semen meliputi : meliputi : persiapan bahan persiapan bahan baku baku yangyang diperoleh dari penggalian batuan digunung hingga penyimpanan digudang , diperoleh dari penggalian batuan digunung hingga penyimpanan digudang , pengeringan

pengeringan dan dan penggilingan penggilingan bahan bahan baku baku didi raw mill raw mill , pembakaran di, pembakaran di kilnkiln ,, penggilingan

penggilingan klinker klinker menjadi semen dimana pada proses inimenjadi semen dimana pada proses ini klinker klinker digiling bersama-digiling bersama-sama dengan gypsum dan terkhir proses pengepakan .

KATA PENGANTAR

KATA PENGANTAR

Puji dan syukur ke hadirat Allah SWT, yang telah melimpahkan rahmat dan Puji dan syukur ke hadirat Allah SWT, yang telah melimpahkan rahmat dan karunia-Nya kepada penulis dalam menyusun laporan Praktik Kerja Lapangan ini. karunia-Nya kepada penulis dalam menyusun laporan Praktik Kerja Lapangan ini.

Laporan ini merupakan pertanggungjawaban penulis selama melaksanakan Laporan ini merupakan pertanggungjawaban penulis selama melaksanakan kegiatan Praktik Kerja Lapangan di PT Semen Tonasa . Data laporan ini diambil dari kegiatan Praktik Kerja Lapangan di PT Semen Tonasa . Data laporan ini diambil dari praktik kerja Praktik Kerja Lapangan

praktik kerja Praktik Kerja Lapangan di PT Semen di PT Semen Tonasa selama 1 bulan, Tonasa selama 1 bulan, mulai darimulai dari 1 Agustus sampai 31 agustus 2013 . Tujuan laporan Praktik Kerja Lapangan adalah 1 Agustus sampai 31 agustus 2013 . Tujuan laporan Praktik Kerja Lapangan adalah untuk memenuhi salah SKS pada jurusan Teknik Kimia di Politeknik Negeri Ujung untuk memenuhi salah SKS pada jurusan Teknik Kimia di Politeknik Negeri Ujung Pandang .

Pandang .

Dalam pembuatan laporan ini, penulis telah berusaha semaksimal mungkin Dalam pembuatan laporan ini, penulis telah berusaha semaksimal mungkin untuk menyajikan data yang selengkap-lengkapnya. Hal ini dimaksudkan agar untuk menyajikan data yang selengkap-lengkapnya. Hal ini dimaksudkan agar laporan ini dapat berguna umumnya bagi peserta PKL dan khususnya bagi penulis laporan ini dapat berguna umumnya bagi peserta PKL dan khususnya bagi penulis sendiri untuk bekal di masa yang akan datang.

sendiri untuk bekal di masa yang akan datang.

Tersusunnya laporan ini berkat bantuan berbagai pihak yang telah membantu, Tersusunnya laporan ini berkat bantuan berbagai pihak yang telah membantu, baik

baik berupa berupa dorongan dorongan semangat semangat maupun maupun materil. Pada materil. Pada kesempatan kesempatan kali kali ini, ini, penulispenulis ingin mengucapkan terima kasih kepada:

ingin mengucapkan terima kasih kepada: 1.

1. Kedua orang tua kami yang selalu memberikan perhatian , dukungan , serta doaKedua orang tua kami yang selalu memberikan perhatian , dukungan , serta doa sehingga laporan ini dapat diselesaikan .

sehingga laporan ini dapat diselesaikan . 2.

2. Bapak Dr. Pirman AP , M.SBapak Dr. Pirman AP , M.Si., selaku direktur Politeknik Negeri Ujung Pandang .i., selaku direktur Politeknik Negeri Ujung Pandang . 3.

3. Bapak Drs. Abdul Azis , ST., selaku Kerua Jrusan Teknik Kimia Politeknik Bapak Drs. Abdul Azis , ST., selaku Kerua Jrusan Teknik Kimia Politeknik Negeri Ujung Pandang

Negeri Ujung Pandang 4.

4. Ibu A. Sukmawati selaku Kepala Biro Pembelajaran PT. Semen Tonasa .Ibu A. Sukmawati selaku Kepala Biro Pembelajaran PT. Semen Tonasa . 5.

5. Bapak Anwar Parlindungi S. Sos., selaku Kasi. Pelatihan Pembelajaran PT.Bapak Anwar Parlindungi S. Sos., selaku Kasi. Pelatihan Pembelajaran PT. Semen Tonasa .

Semen Tonasa . 6.

6.

Penulis menyadari bahwa penulisan laporan ini masih kurang sempurna dan Penulis menyadari bahwa penulisan laporan ini masih kurang sempurna dan terdapat kekurangan. Oleh karena itu, penulis sangat mengharapkan adanya terdapat kekurangan. Oleh karena itu, penulis sangat mengharapkan adanya masukkan, baik saran maupun kritik yang bersifat membangun dari semua pihak. masukkan, baik saran maupun kritik yang bersifat membangun dari semua pihak. Semoga laporan ini bisa bermanfaat, khususnya bagi penulis sendiri dan umumnya Semoga laporan ini bisa bermanfaat, khususnya bagi penulis sendiri dan umumnya bagi para pembaca.

bagi para pembaca.

Pangkep,

Pangkep, agustus agustus 20132013 Penysun

DAFTAR ISI

Halaman

HALAMAN JUDUL ... ii

LEMBAR PENGESAHAN ... iii

KATA PENGANTAR ... ... iv

UCAPAN TERIMA KASIH ... ... v

DAFTAR ISI ... ... vi

BAB I : PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Tujuan Praktek Kerja Lapangan (PKL) ... 2

1.3 Tujuan Laporan Praktek Kerja Lapangan (PKL) ... 3

1.4 Batasan Masalah ... 4

1.5 Sistematika Laporan ... 4

BAB II : TINJAUAN UMUM PT.SEMEN TONASA(PERSERO) 2.1 Sejarah Singkat PT.SEMEN TONASA (Persero) ... 6

2.2 Perkembangan PT.SEMEN TONASA (Persero) ... 8

2.3 Struktur Organisasi dan Manajemen Perusahaan PT.SEMEN SEMEN TONASA (Persero) ... 10

BAB III : TINJAUAN PUSTAKA 3.1 TEORI SEMEN ... 11

3.1.1 Definisi Semen ... 12

3.1.2 Jenis-jenis Semen dan Kegunaannya ... 14

3.1.3 Komposisi Kimia Semen ... 13

3.1.4 Bahan Baku Pembuatan Semen ... 13

3.1.5 Senyawa-Senyawa Penyusun Utama ... 13

3.2 Proses Pembuatan Semen Pada PT.Semen Tonasa ... 13

3.3 OPERASI RAW MILL . ……… 15

3.4 PENGGILINGAN BATU BARA(Coal Mill) ..……… 13

3.5 OPERASI KILN ... ……… 12

3.6 PENGGILINGAN SEMEN ... ……… 12

3.7 PACKING……… 15

BAB IV : METODE ANALISA 4.1ANALISA KIMIA BASAH... 25

4.1.1 Volumetri... 26

4.1.2 Instrumentasi ... 27

... BAB V : PROSEDUR DAN PEMBAHASAN 5.1PROSEDUR ... 27

5.1.1 Laboratorium Fisika ... ... 27

5.1.3 Analisa Batu Bara . ... 29 5.1.4 Analisa Flyash Batu bara . ... 30 5.2PEMBAHASAN... 31 BAB VI : PENUTUP 6.1 Kesimpulan ... ... 32 6.2 Saran ... ... 33 DAFTAR PUSTAKA LAMPIRAN

BAB I

PENDAHULUAN

1.1. Latar Belakang

Semen merupakan suatu perekat anorganik yang dapat merekatkan

bahan- bahan padat menjadi satu kesatuan massa yang kokoh dan dapat membentuk suatu

bangunan dengan berbagai macam model. Kemampuan semen sebagai perekat ini

merupakan contoh konkrit perkembangan ilmu pengetahuan dan tekhnologi yang

dengan perlakuan tertentu bahan dari alam ( tanah liat dan batu serta

bahan- bahan pe Saat ini, pembangunan gedung bukan hal yang asing lagi bagi masyarakat.

Gedung-gedung yang ada sekarang ini memang berbagai bentuk, ukuran maupun

fungsinya, namun gedung-gedung tersebut memiliki persamaan dasar yaitu dibangun

menggunakan semen. Sampai saat ini, posisi semen belum tergantikan oleh bahan

yang lain. Hal ini menyebabkan semen laku dipasaran dan mendorong berdirinya

pabrik-pabrik semen.

Seiring dengan bertumbuh kembangnya industri semen yang dipacu oleh

pertumbuhan pembangunan maka semakin banyak pula industri semen yang ada di

dunia. Tak dapat dihindari pertumbuhan industri semen ini akan berdampak bagi

lingkungan, khususnya mengenai limbah-limbah industri yang akhir-akhir ini

mendapatkan perhatian pemerintah. Oleh karena itu pemerintah berusaha

mengembangkan industri yang ramah lingkungan dan mengembangkan penelitian

dalam penggunaan dan peningkatan daya guna limbah industri.

Masalah yang ditimbulkan dari adanya industri semen bukan hanya dari emisi

karbon dioksida yang dihasilkan dari berbagai proses, juga sumber daya alam yang

terbatas. Alam tidak selamanya dapat menyediakan bahan baku yang dibutuhkan.

Untuk itu dibutuhkan penghematan tanpa mempengaruhi produktivitas pabrik.

Gas karbon dioksida bukanlah suatu masalah. Gas karbon dioksida adalah salah

satu yang menunjang kehidupan di atas bumi. Gas karbon dioksida adalah suatu

peredam kuat sinar inframerah, dan juga akan menyerap panas yang dipancarkan

merupakan suatu proses alami yang sangat penting bagi terbentuknya kehidupan di

bumi. Bagaimanapun, ketika ada terlalu banyak gas karbon dioksida didalam

atmosfer, efek rumah kaca diintensifkan, hal tersebut akan menyebabkan suatu

masalah bagi lingkungan seperti pemanasan global maupun kejadian lainnya.

Emisi gas CO2 ke atmosfir dapat dihasilkan oleh bermacam kegiatan (Anonim,

2007), diantaranya yaitu adanya proses produksi semen. Proses kegiatan industri

semen yang menghasilkan emisi gas CO2 adalah:

Kalsinasi CaCO3 menghasilkan emisi 540 kg gas CO2/ ton semen OPC, Pembakaran batubara menghasilkan emisi 340 kg gas CO2/ton semen OPC, Pembangkit listrik pabrik semen menghasilkan emisi 90 kg gas CO2/ton

semen OPC,

Total 970 kg gas CO2/ton semen OPC.

Berdasarkan uraian diatas maka untuk mengurangi emisi CO2 dari pabrik

semen, yaitu melalui produksi semen jenis baru yaitu blended hydraulic cement jenis

Portland Composite Cement PCC (semen portland komposit). Semen komposit mulai

diluncurkan tahun 2005, sejalan dengan mulai dilaksanakannya proyek CDM (Clean

Development Mechanism – Mekanisme Pembangunan Bersih) PT. Semen Tonasa

(Persero) yang disebut sebagai Proyek Blended Cement, dalam rangka partisipasinya

sebagai warga dunia untuk menurunkan pemanasan global.

Sumber daya alam yang digunakan dalam proses pembuatan semen merupakan

sumber daya alam yang tak dapat diperbaharui, untuk itu pengambilan sumber daya

alam sebagai bahan baku harus mendapatkan izin dari Pemerintah. Sebagai

perusahaan yang bijak, penggunaan sumber daya ini harus secara seefisien tanpa

mempengaruhi produktivitas, dan tentu saja tanpa mengurangi kualitas dari hasil

produksi yang dihasilkan.

1.2. Tujuan Praktek Kerja Lapangan

Praktek kerja lapangan yang dilaksanakan pada barbagai instansi, lembaga ataupun perusahaan,selama kurang lebih 1 bulandengan tujuan yaitu:

a) Mahasiswa dapat menerapkan teori-teori dan praktek yang diperoleh selama menjalani pendidikan di perguruan tinggi serta melihat keterkaitan antara teori dan praktek.

b) Mahasiswa dapat mengembangkan pola fikir dan kreatifitas penerapan teori dalam melakukan analisis terhadap mutu produksi.

c) Mahasiswa memperoleh gambaran mengenai situasi kerja pada instansi ,lembaga atau perusahaan tempat melakukan praktek.

d) Mahasiswa memperoleh masukan dan umpan balik guna memperbaiki dan mengembangkan serta menyesuaikan dengan kejuruan yang dimiliki.

e) Dapat memperluas pengetahuan mahasiswa tentang proses penyerapan teknologi dari lapangan kerja yang sebenarnya.

1.3. Tujuan Laporan Kerja Praktek Lapangan

Setelah melakukan praktek kerja lapang diwajibkan untuk membuat laporan praktek kerja lapang.hal ini merupakan syarat yang harus dipenuhi.adapun tujuan dari praktek kerja lapang yaitu :

a. Mahasiswa dapat mengembangkan kemampuan berfikir terutama dalam menganalisa data.

b. Mahasiswa dapat mengembangkan kemampuaanya dalam menyusun materi laporan baik yang bersumber dari buku-buku ataupun dari konsultasi langsung dengan pembimbing.

c. Menambah kemampuan mahasiswa menggunakan bahasa tulisan sehingga dapat dimengerti oleh pembaca.

d. Sebagai bahan pertanggungjawaban atas praktek kerja lapang yang dilakukan.

e. Sebagai bahan perpustakaan sehingga kelak akan berguna bagi pembaca khususnya jurusan teknik kimia.

1.4. Batasan Masalah

Saya tidak mencantumkan masalah-masalah pada pembuatan laporan ini karena dari perguruan saya tidak menuntut suatu judul tertentu,maka dari itu penyusun akan membahas

cara pembuatan semen secara umum dan hal-hal yang dilakukan dalam laboratorium PT.SEMEN TONASA

BAB II

TINJAUAN UMUM PT. SEMEN TONASA

2.1 Sejarah Singkat PT. Semmen Tonasa (Persero)

Pada awal tahun 1950-an, Indonesia sedang gencar mengadakan pengembangan industri di wilayah timur.Hal ini membutuhkan bahan – bahan dan prasarana pendukung, salah satunya adalh semen.Oleh karena itu kemudian dibangun pabrik semen di Sulawesi Selatan untuk mensuplai kebutuhan semen di kawasan Indonesia Timur.Pendirian PT. Semen Tonasa diawali dengan dikeluarkannya TAP MPRS No.II/MPRS/1960 tentang Pola Pembangunan Sementara Berjangka tahap – tahapan 1961 – 1969. Di dalam TAP tersebut terdapat bagian mengenai pola proyek bidang produksi industri golongan A1 1953 bidang nomor 54 telah tercantum rencana untuk mendirikan pabrik semen di Sulawesi Selatan dengan hasil produksi 375.000 ton/tahun. Pemilihan daerah Sulawesi Selatan, didasarkan oleh market oriented, raw material oriented, kemudahan transport dan telah melalui pengkajian yang matang.

PT. Semen Tonasa merupakan perusahaan perseroan yang didirikan dalam rangkamemenuhi kebutuhan semen di Indonesia, khususnya di wilayah Indonesia Timur.Awal didirikannya PT. Semen Tonasa berdasarkan keterangan Majelis Permusyawaratan Rakyat Sementara RI NoII/MPRS/1960 tanggal 5 Desember 1960 mengenai proyek bidang produksi Golongan A1 1953, telah dicantumkan rencana untuk mendirikan pabrik semen di Sulawesi Selatan.

PT. Semen Tonasa (persero) dalah produsen semen terbesar di Kawasan Indonesia Timur yang menempati lahan seluas 715 hektar di Desa Biringere Kecamatan Bungoro Kabupaten Pangkajene Kepulauan 68 kilometer dari kota Makassar. PT. Semen Tonasa memiliki kapasitas terpasang 3.480.000 metrik ton pertahun mempunyai 4 unit pabrik yaitu Tonasa unit I, II, III, IV serta saat dalam proses penyelesaian pembangunan Tonasa Unit V.

2.2 Perkembangan PT. Semen Tonasa (Persero)

Sejarah berdirinya dan perkembangan tiap – tiap pabrik akan diuraikan sebagai berikut:

1. Pabrik Semen Tonasa Unit I

Tonasa Unit I didirikan berdasarkan TAP MPRS RI No.11/MPRS/1960 tanggal 6 Desember 1960 tentang pola pembangunan Nasional Berencana Tahapan 1961 – 1969. Tonasa Unit I ini memoroduksi semen pada tahun 1968 dengan kapasitas 120.000 metrik ton semen pertahun dengan proses basah

(proses ini umpan balik kiln berupa luluhan / slurry dengan kadar air 25 – 40%). Pabrik yang berlokasi di Desa Tonasa Kecamatan Balocci Kabupaten Pangkajene Kepulauan ini, sejak tahun 1984 dihentikan operasinya dengan pertimbangan ekonomis.

2. Pabrik Semen Tonasa Unit II

Tonasa Unit II yang berlokasi di Biringere Kecamatan Bungoro Kabupaten Pangkajene Kepulauan Propinsi Sulawesi Selatan ini sekitar 23 km dari lokasi Tonasa Unit I didirikan berdasarkan persetujuan BAPENAS. Tonasa Unit II yang menggunakan proses kering mulai beroprasi secara komersial pada tahun 1980 dengan kapasitas terpasang 510.000 metrik ton semen pertahun. Program optimalisasi Tonasa Unit II dirampungkan pada tahun 1991 secara swakelola dan berhasil meningkatkan kapasitas terpasang menjadi 590.000 metrik ton semen pertahun.

3. Pabrik Semen Tonasa Unit III

Tonasa Unit III yang berlokasi di tempat yang sama dengan Tonasa Unit II ini dibangun berdasarkan persetujuan BAPENAS. Tonasa Unit III yang menggunakan proses kering mulai beroperasi secara komersial pada tahun 1985 dengan kapasitas terpasang 590.000 metrik ton semen pertahun.

4. Pabrik Semen Tonasa Unit IV

Tonasa Unit IV didirikan berdasarkan SK Menteri Perindustrian dan Perdagangan No.182/MPP.IX/1990 tanggal 29 November 1990.Tonasa Unit IV dengan kapasitas terpasang 2.300.000 metrik ton semen pertahun dioperasikan secara komersial pada tanggal 1 November 1996. Pabrik yang menggunakan proses kering ini terletak di lokasi yang sama dengan Tonasa Unit II dan Unit III.

5. Pengantongan semen dan BTG Power Plant

Pada Semen Tonasa memiliki 8 unit pengantongan semen yang berlokasi di Makassar, Bitung, Samarinda, Banjarmasin, Bali, Biringkassi,Ambon dan Palu dengan kapasitas masing – masing 300.000 metrik ton semen pertahun kecuali Makassar dan Bali yang berkapasitas 600.000metrik ton semen pertahun serta Palu yang berkapasitas 175.000 metrik ton semen pertahun. PT Semen Tonasa juga memiliki Pembangkit Listrik Tenaga Uap yaitu Boiler Turbin Generator.(BTG) Power Plant dengan kapasitas 2 x 25 MW yang berlokasi di Biringkassi Kecamatan Pangkep Kepulauan, sekitar 17 km dari

lokasi pabrik serta yang masih dalam tahap pembangunan Boiler Turbin Generator (BTG) Power Plant baru dengan kapasitas 2 x 35 MW.

6. Pelabuhan Khusus Biringkassi

Pelabuhan Biringkassi yang berjarak 17 km dari lokasi pabrik dibangun sendiri oleh PT. Semen Tonasa. Pelabuhan ini berfungsi sebagai jaringan

distribusi antar pulau maupun ekspor dan dapat disandari kapal dengan muatan diatas 17.500 ton.

Pelabuhan ini juga digunakan untuk bongkar muat barang – barang kebutuhan pabrik, seperti batu bara, gypsum, slag, kertas kraft, suku cadang dan lain –

lain. Untuk kelancaran operasi, pelabuhan ini dilengkapi dengan rambu – rambu laut dan mouringbuoy.

Pelabuhan Biringkassi delengkapi dengan 5 unit packer dengan kapasitas masing – masing 100 ton perjam serta 7 unit ship loader, 4 unit digunakan untuk pengisian semen sak dengan kapasitas masing – masing 100 – 200 ton perjam, atau sekitar 4000 ton perhari, 3 unit lainnya digunakan untuk pengisian semen curah dengan kapasitas masing – masing 500 ton perjam atau

6000 ton perhari.

Panjang dermaga pelabuhan sekitar 2 km diukur dari garis pantai ke laut, sedangkan panjang dermaga untuk standar kapal adalah:

a. Dermaga I

Sebelah utara 429 meter dengan kedalaman 10,5 meter (LWL) dan sebelah selatan 445,40 meter dengan kedalaman 7,5 meter (LWL).

b. Dermaga II

Panjang dermaga 65 meter dengan kedalaman 5 meter (LWL). 7. Jaringan Distribusi

Sesuai kesepakatan Asosiasi Semen Indonesia (ASI) dalam hal pengadaan semen dalam negeri dibawah koordinasi Departemen Perindustrian dan Perdagangan, maka Semen Tonasa mendapatkan alokasi wilayah pemasaran semen di Kawasan Indonesia Timur (KIT) yang meliputi 13 propinsi, yaitu seluruh Kalimantan, Sulawesi, Nusa Tenggara Barat, Bali, Maluku, Timor – Timur dan Irian Jaya. Secara insidentil, semen Tonasa juga menyuplai Jawa Tengah, Jawa Timur, DKI Jakarta, Sumatera Selatan dan Batam.

Obsesi Semen Tonasa ingin berada di belahan mana pun di dunia ini secara kompetitif mulai terwujud justru di tahun krisis ekonomi dunia di tahun 1998.Secara bertahap tetapi pasti obsesi ini mulai diwujudkan di awal tahun 1998. Sampai dengan bulan September 1998 ekspor Semen Tonasa telah mencapai 300.000 ton dari total ekspor sebesar 600.000 ton yang direncanakan pada tahun 1998 dan telah menembus Negara – Negara Asia, yang meliputi Singapura, Malaysia, Bangladesh, Srilanka, Myanmar, Pulau di Samudera Pasifik, Madagaskar di Afrika, Yaman di Asia dan Chili di Amerika Latin.

Semen Tonasa mampu memproduksi berbagai tipe semen, seperti Type I (low alkali), Type II (low alkali), Type V, Ash cement dan prima mixed cement, dengan tetap menjaga kualitas serta memenuhi persyaratan dari para pembeli. Ini merupakan kekuatan tersendiri yang dapat menambah daya saing dalam

menghadapi pasar bebas di masa kini maupun di masa datang.Permintaan semen tipe khusus dalam jumlah memadai dalam dilayani setiap saat.

Untuk meningkatkan penjualan di dalam negeri, Semen Tonasa telah memasarkan klinker ke berbagai pabrik semen, antara lain ke PT. Semen Gresik di Jwa Timur, PT. Semen Kupang di Nusa Tenggara Timur, PT. Semen Cibinong di Jawa Barat, PT. Semen Bosowa di Sulawesi Selatan; sedangkan semen curah dipasarkan ke PT. Semen Tiga Roda di Jawa Barat, PT. Indocement Tunggal Prakarsa di Jawa Barat, PT. Semen Baturaja di Sumatera Selatan dan PT. Semen Gresik di Jawa Timur.

Pada tahun 1999 Semen Tonasa merencanakan produksi dan penjualan sebesar kapasitas terpasar yaitu 3.480.000 ton, dimana 1.500.000 ton untuk konsumsi ekspor dan 1.980.000 ton akan dipasarkan di dalam negeri.

2.3 Struktur Organisasi dan Manajemen Perusahaan PT. Semen

Tonasa (Persero)

PT. Semen Tonasa adalah sebuah BUMN yang mempunyai visi menjadi produsen semen terkemuka di Asia yang berkelas dunia. Sedangkan misinya adalah memproduksi semen untuk memenuhi kebutuhan konsumen dalam dan luar negeri dengan kualitas dan harga yang bersaing, selain itu memenuhi keinginan stake holders sesuai dengan kemampuan perusahaan.

a). Struktur organisasi

Struktur organisasi pada PT. Semen Tonasa berbentuk garis dan staf.Kedudukan tertinggi berada pada tangan pemenang saham yaitu pemerintah yang membawahi dewan komisaris mentri keuangan yang bertindak sebagai ketuanya.

Masing – masing direksi membawahi departemen dan masing – masing departemen membawahi beberapa biro sebagai berikut:

a. Direktur utama, membawahi 2 departemen yaitu:

1. Departemen SKAI yang terdiri dari 2 biro yaitu biro Audit Operasional dan biro Audit SMST.

2. Departemen Sekretaris Perusahaan

b. Direktur Keuangan, membawahi 3 departemen yaitu: 1. Departemen Treasury

1.1.Biro pengendalian dan pajak

1.2.Biro pengandalian hutang – piutang dan asset 2. Departemen Akuntansi

2.1.Biro Akuntansi Umum 2.2.Biro Akuntansi Manajemen 3. Departemen Sumber Daya Manusia

3.2.Biro Pembelajaran

3.3.Biro Pelayanan Kesehatan

c. Direktur Pemasaran, membawahi 2 departemen: 1. Departemen Pemasaran

1.1.Biro APP

1.2.Biro Pemasaran I 1.3.Biro Pemasaran II 1.4.Biro Pemasaran III 2. Departemen Distribusi

2.1.Biro Distribusi I 2.2.Biro Distribusi II

2.3.Biro Perencanaan dan Pengendalian Seman dan Kantong 2.4.Biro Pengantongan

d. Direktur Produksi, membawahi 4 departemen: 1. Departemen Produksi Bahan Baku

1.1.Biro Tambang

1.2.Biro pemel alat berat 1.3.Biro produksi A

2. Departemen produksi Terak 2.1.Biro produksi B1

2.2.Biro produksi B2

2.3.Biro pemeliharaan mesin B

2.4.Biro pemeliharaan listrik dan instrumen B 3. Departemen Produksi Semen

3.1.Biro produksi C

3.2.Biro pemeliharaan mesin C

3.3.Biro pemeliharaan listrik dan instrumen C 4. Departemen Teknik dan Utilitas

4.1.Biro perencanaan teknik pabrik 4.2.Biro bengkel dan pekerjaan umum 4.3.Biro K3P

4.4.Biro energi

4.5.Biro pengendalian proses dan mutu e. Departemen Litbang,membawahi 2 departemen:

1. Departemen Litbang Manajemen

1.1.Biro pengendalian system manajemen 1.2.Biro penelitian ekonomis

1.3.Biro pengembangan sistem informasi dan komuniksi 2. Departemen Litbang Teknis

2.2.Biro pelayanan teknik

2.3.Biro penelitian teknis dan Quality Assurance (penjamin mutu)

Berdasarkan waktu kerja ada 2 macam karyawan yang bertugas di PT. Semen Tonasa, yaitu:

a. Karyawan harian (sistem 6 hari kerja)

Senin – kamis : pukul 07.30 – 16.30 WITA Jumat : pukul 07.30 – 17.00 WITA b. Karyawan shift

Shift I : pukul 07.30 – 15.30 WITA Shift II : pukul 07.30 – 22.30 WITA Shift III : pukul 22.30 - 07.30 WITA

Khusus karyawan yang bertugas di bagian pengepakan dibagi menjadi 2 shift,yaitu:

1. Shift I : pukul 15.30 – 19.30 WITA

2. Shift II : pukul 19.30 – 07.30 WITA

Pada Pt. Seman Tonasa selalu berusaha untuk meningkatkan produktivitas kerja dan kesejahteraan karyawannya.Untuk itu diperlukan pembinaan dan pengembangan karyawan secara kontinyu. Langkah – langkah yang ditempuh

adalah sebagai berikut:

1. Memberikan gaji yang ditinjau secara berkala

2. Memberikan berbagai macam tunjangan seperti tunjangan struktural, fungsional, dan lain – lain.

3. Memberikan berbagai fasilitas seperti perumahan, pengobatan, perlengkapan kerja, sarana rekreasi, peribadatan dan lain – lain.

Dengan langkah – langkah tersebut, diharapkan PT. Semen Tonasa senantiasa memiliki kinerja yang tinggi sehingga semua visi yang diembannya dapat dilakukan dengan baik.

b). Sistem manajemen

1. sistem manajemen mutu

Memberikan jaminan mutu dan kepuasan kepada pelanggan merupakan komitmen manajemen dalam memasuki era persaingan global.Upaya yang dilakukan untuk memenuhi komitmen tersebut adalah dengan memberikan mutu produk sesuai dengan permintaan pelanggaan, penyerahan produk yang tepat waktu dan harga yng bersaing.

Upaya tersebut diwujudkan dengan penerapan sistem manajemen mutu ISO 9002 sejak tahun 1996 dan selanjutnya di upgrade dengan sistem manajemen mutu baru ISO 9001:2000 pada tahun 2002.

Perlindungan lingkungan merupakan kebijakan manajemen dalam upaya menjamin pembangunan berkelanjutan.Pengelolahan dan pemantauan lingkungan secara terus- menerus dilakukan baik oleh intern maupun kerjasama dengan institusi yang terkait.

Kesadaran akan pentingnya pengelolahan lingkungan telah dimulai sejak berdirinya pabrik PT. Semen Tonasa dan senantiasa dikembangkan dan disempurnakan. Salah satu upaya pengembangan dan penyempurnaan pengelolahan lingkungan adalah dengan penerapan sistem menejemen lingkungan ISO 14001 yang telah disertifikasi oleh badan sertifikasi internasional sejak tahun 2000.

Komitmen manajemen PT. Semen Tonasa adalah menjadi produsen semen yang ramah lingkungan yang diwujudkan melalui pemenuhan persyaratan peraturan yang berlaku meminimalisasi dampak negatif pemakaian sumber daya alam dan energi melaksanakan kegiatan konversi

lahan bekas tambang serta membina hubungan harmonis dengan masyarakat sekitar dan pemerintahan daerah.

3.sistem manajemen keselamatan dan kesehatan kerja

PT. Semen Tonasa menyadar bahwa tenaga kerja merupakan bagian dari stake holders yang tidak dapat dipisahkan keberadaannya dalam suatu perusahaan.Mengingat pentingnya peran tenaga kerja dalam kelangsungan usaha, maka kondisi keselamatan karyawan harus dijamin. Hal ini sudah menjadi komitmen PT. Semen Tonasa untuk menciptakan lingkungan yang aman, sehat dan sejahtera., bebas dari kecelakaan dan pencemaran lingkungan serta akibat kerja.

Untuk mewujudkan komitmen tersebut, sejak tahun 2000 PT. Semen Tonasa telah menerapkan Sistem Manajemen Keselaman Kerja (SMK3).Penerapan sistem manajemen ini merupakan bagian dari penerapan sistem manajemen PT. Semen Tonasa secara keseluruhan. Penerapan sistem ini dibuktikan dengan diberikan PT. Semen Tonasa sistem manajemen Keselamatan dan Kesehatan Kerja oleh Badan Sertifikasi Nasional pada bulan Januari 2001 ( Anonim, 2004)

BAB III

TINJAUAN UMUM PROSES PEMBUATAN SEMEN

3.1 Sejarah dan Perkembangan Semen

Semen sudah dikenal sejak zaman dahulu kala, yang dibuat dari kalsinasi kapur yang tidak murni oleh bangsa Mesir untuk konstruksi pyramid.

Pada tahun 1824, Joseph Aspidin (Inggris) mendapat hak paten atau proses pembuatan semen hasil penemuannya. Aspidin melakukan proses kalsinasi sampai

tingkat tertentu terhadap campuran batu kapur dan tanah liat. Semen ini dinamakan “Portland” karena Beton yang dibuat dengan semen ini sangat menyerupai batuan – batuan alam yang terdapat di pulau Portland, Inggris.

Kira-kira 20 tahun kemudian setelah pembaharuan oleh Joseph Aspidin, barulah mulai diproduksi semen dengan kualitas yang dapat diandalkan. Penelitian dalam pembuatan semen dengan meletakkan dasar-dasar proses kimia telah dikembangkan

oleh I.C. Jhonson dan baru kira-kira 1850, Portland Cement dengan kualitas yang baik dikembangkan di Inggris dengan dibukanya 4 buah pabrik semen. Semenjak itu diberbagai Negara Eropa dan Amerika bermunculan pabrik semen, yang kemudian disusul oleh Jepang pada tahun 1875.

3.2 Defenisi dan Jenis-Jenis Semen

Semen dapat didefenisikan sebagai berikut :

a. Semen Secara Umum

Semen adalah suatu bahan perekat yang dapat menyatukan atau mengikat bahan-bahan padat menjadi satu kesatuan massa yang kokoh. Jika dalam pemakaiannya harus ditambah air, maka semen disebut semen hidrolis.

b. Semen Portl and

Menurut SNI No. 15-2049 tahun 1994, semen Portland adalah semen hidrolis yang dihasilkan dengan cara menggiling terak semen Portland yang terdiri atas kalsium silikat yang bersifat hidrolis dan digiling bersama sama dengan bahan tambahan berupa satu atau lebih bentuk kristal senyawa yang biasa adalah gypsum (CaSO4.2H2O) dan boleh ditambahkan bahan tambahan

lain.

Menurut SNI No. 15-2049 tahun 1994, semen Portland diklasifikasikan dalam 5 (lima) jenis sebagai berikut :

1. Jenis I :Semen Portland untuk penggunaan umum tidak memerlukan persyaratan khusus seperti yang diisyaratkan pada jenis-jenis semen

yang lainnya.

2. Jenis II :Semen Portland yang dalam penggunaannya memerlukan ketahanan terhadap sulfat dan panas hidrasi yang sedang. Disyaratkan

agar kadar C3A dalam semen tidak lebih dari 8%. Semen ini

digunakan untuk konstruksi bangunan yang berhubungan terus-menerus dengan air kotor dan air tanah. Misalnya untuk saluran air buangan yang berhubungan dengan air rawa.

3. Jenis III : Semen Portland yang dalam penggunaannya memerlukan kekuatan yang tinggi pada fase permulaan setelah pengikatan terjadi. 4. Jenis IV : Semen Portland yang panas hidrasinya rendah, pengerasan

dan pengembangannya lambat. Kadar C3S maksimal 35% dan C4A

maksimal 7% sehingga pengeluaran kalor lebih rendah. Akibatnya kadar C4AF lebih tinggi karena adanya Fe2O3 yang ditambahkan untuk

mengurangi kadar C3A. Semen ini digunakan untuk pembangunan

beton yang berdimensi besar.

5. Jenis V : Semen Portland tahan sulfat, artinya tahan terhadap garam-garam sulfat dalam air. Kadar C3A maksimal 5% semen ini digunakan

untuk kontruksi beton yang berhubungan dengan air laut atau buangan industri dan buangan yang selalu berhubungan dengan air tanah yang mengandung garam-garam sulfat yang berkosentrasi tinggi.

c. Jeni s SPP B

Dapat digunakan untuk pembuatan adukan beton dimana kekuatan awal yang tinggi tidak dipersyaratkan serta tahan sulfat sedang dan panas hidrasi rendah.

Portland Blastfurnace Slag Cement

Semen ini adalah semen Portland yang dibuat dengan cara menggiling bersama-sama klinker semen Portland dan kerak dapur tinggi (blastfurnace slag). Kerak atau slag adalah bahan non-metal hasil samping dari pabrik pengecoran besi dalam tanur (dapur tinggi) yang mengandung campuran kapur silica aluminat atau kalsium silikat dankalsium alumina silikat . Menurut ASTM jumlah bahan tambahannya sekitar 25 – 65 %.

Beberapa sifat semen ini adalah :

- Mempunyai kekuatan tekan yang sama dengan semen Portland jika kehalusannya memenuhi syarat.

- Betonnya lebih stabil daripada beton semen Portland. - Permeability rendah.

- Pemuaian dan penyusutannya dalam udara kering sama dengan semen Portland.

Masonry Cement

Semen ini pertama kali digunakan di AS. Menurut ASTM, semen Masonry adalah semen hidrolik yang digunakan sebagai adukan yang mengandung satu atau lebih bahan-bahan seperti : semen Portland, Portland Blastfurnace Slag Cement, Semen Pozzolan, Semen Alam, dan

bahan tambahannya mengandung satu atau lebih bahan-bahan kapur padam, chalk, caceous shell, talk slag, atau tanah liat. Prosentase semen

Portland untuk semen Masonry saat ini berbeda-beda di seiap negara seperti di Swedia minimum 40 %, sedangkan di AS dan Kanada 50 %.

Semen Putih

Semen ini dibuat untuk tujuan dekoratif bukan untuk tujuan konstruksi. Proses pembuatan semen ini membutuhkan persyaratan bahan baku dan proses pembuatan khusus, seperti misalnya bahan mentahnya mengandung Oksida Besi dan Oksida Magnesium yang sangat rendah (dibawah 1 %). Semen putih dipergunakan untuk :

- Luluhan Traso

- Bangunan Arsitektur - Dekorasi

Oil Well Cement (OWC)

Merupakan semen jenis khusus yang dipakai dalam pembuatan sumur-sumur minyak. Semen ini adalah semen Portland yang dicampur dengan bahan retarder khusus, seperti asam borad, lignin, casein, gula, atau organic hydroxyl acid . Fungsi retarder disini adalah untuk mengurangi kecepatan pengerasan semen sehingga dapat dipompakan ke dalam sumur minyak atau gas. Pengguanaan Oil Well Cement (OWC) antara lain :

- Melindungi ruangan antara oil well casing dengan karang atau tanah liat di sekelilingnya.

- Pelindung oil well casing dari serangan air yang korosif.

- Menyangga oil well casing sehingga mengurangi tegangan dalam pipa baja.

- Menyumbat saluran air yang masuk ke dalam sumur minyak.

Mengingat aplikasi dari OWC, maka OWC slurry harus memiliki viskositas yang cukup rendah selama pemompaan berlangsung. Kemudian dapat mengeras segera setelah pemompaan berakhir sehingga sanggup berfungsi sebagai sealing serta mampu menjaga bahan aksial pada casing tersebut. Waktu yang dibutuhkan mulai selesainya pemompaan sampai terjadinya pengerasan semen yang dapat menghasilkan kekuatan yang mampu menjaga beban axial casing disebut waiting on cement.

High Alumina Cement

Semen ini dapat menghasilkan beton dengan kecepatan pengerasan yang cepat dan tahan terhadap alkali. Semen ini mempunyai kecepatan pengerasan awal yang lebih baik daripada semen Portland Tipe III. Semen ini dibuat dari campuran limestone dan bauksit . Penggunaanya antara lain: - Dalam pembuatan semen tahan api

- Corrosion resistance concrete.

Semen Anti Bakteri

Semen ini adalah semen Portland yang dicampur dengan anti bacterial agent seperti germicide. Bahan tersebut ditambahkan sehingga beton tahan terhadap serangan bakteri dan jamur. Jenis ini umumnya digunakan untuk pembuatan kamar mandi, kolam, lantai pabrik industri makanan, keramik, dan bangunan yang terdapat bakteri patogen dan jamur. Sifat fisika dan kimianya sama dengan semen Portland.

Water Proofed Cement

Semen ini adalah campuran yang homogen antara semen Portland dengan water proofed agent dalam jumlah kecil seperti kalsium,aluminium, dan logam stearat lainnya. Semen ini dipakai untuk konstruksi yang berfungsi untuk menahan tekanan hidrastatis. Misalnya tangki penyimpanan bahan kimia.

Semen Sorel (Magnesium Oxychloride cement)

Semen ini diperoleh dengan mereaksikan magnesium dengan larutan yang mengandung 20 % MgCl2. Reaksi yang terjadi bersifat keras dan

kuat, mudah terserang air, dan korosif terhadap besi sehingga dalam pemakaiannya biasanya dilapisi bahan tahan air seperti lilin.

3.3 Komponen Penyusun Semen

a) Komposisi Kimia Semen

Semen terutama terdiri atas oksida kapur (CaO) 60 – 70%, oksida silica (SiO2) 18 – 20 %, Al2O3 4 – 6%, Fe2O3 3- 4%. Keempat oksida tersebut

berjumlah kurang lebih 90% dan disebut major oksida. Sedangkan sisanya terdiri dari oksida magnesium yang disebut minor oksida. Bahan – bahan yang dominan mengandung unsur tersebut adalah:

Batu kapur (lime stone) CaO

Tanah liat (clay) Al2O3,SiO2

Pasir silika Al2O3,SiO2

Pasir besi Fe2O3

Keempat oksida tersebut akan bergabung/bereaksi pada suhu tinggi membentuk senyawa penting di bawah ini:

Nama Senyawa Rumus Kimia

Tricalcium Silikate (C3S)

Dicalsida Silikate (C3S)

Tricalcium Aluminate (C3A)

Tetracalcium Aluminate Ferit (C4AF)

3Ca2O.SiO2

2CaO.SiO2

3CaO.Al2O3

Disamping itu terdapat impuritas yang hampir selalu ada ialah:

MgO berasal dari lime stone

SO3 berasal dari bahan bakar

Alkali (Na2O,K 2O) berasal dari raw material

b) Bah an B aku Semen

1) Bahan Baku Utama

Pada prinsipnya bahan baku utama dalam proses pembuatan semen hanya ada dua yaitu batu kapur dan tanah liat sebab semua senyawa utama berasal dari bahan-bahan tersebut. Bila digunakan bahan lainnya, maka bahan tersebut sifatnya hanya sebagai pengoreksi komposisi saja.

a. Batu Kapur

Batu kapur merupakan sumber utama senyawa kalsium. Batu kapur murni umumnya berupa kalsit atau aragonite secara kimia keduanya dinamakan kalsium karbonat (CaCO3). Dalam proses pembuatan semen

CaCO3 akan berubah menjadi oksida kalsium (CaO) karena adanya

pengaruh panas yang tinggal dalam taur putar. CaO ini merupakan oksida yang terpenting sebab didamping merupakan senyawa terbesar jumlahnya, juga merupakan senyawa yang bereaksi dengan

senyawa-senyawa silikat. Alumit dan besi membentuk senyawa-senyawa-senyawa-senyawa potensial penyusun utama semen.

Selain kalsium karbonat, dalam batu kapur juga terdapat senyawa-senyawa karbonat dan silikat dari magnesium, aluminium dan besi dalam jumlah yang sedikit. Oksida silikat dalam bentuk SiO2 yang bebas

(kuarsa) juga sering dijumpai dalam batu kapur. Senyawa karbonat dari magnesium dalam batu kapur umumnya berupa dolomite (CaMg(CO3)3).

Dalam proses pembuatan semen, CaCO3. Dan dolomite berubah bentuk

menjadi kristal oksida magnesium (MgO) bebas (periclase) yang dapat merendahkan mutu semen yang dihasilkan sebab jika jumlah MgO bebas melebihi 5% maka bangunan yang menggunakan semen tersebut hasilnya akan pecah-pecah.

Karena itu dalam penyediaan bahan baku harus diatur sedemikian rupa agar kadar MgO dalam semen tidak melebihi 5% sesuai persyaratan SNI No. 15 -2049 - 1994. Kemurnian batu kapur yang digunakan biasanya

dinyatakan sebagai kadar kalsium karbonat (CaCO3)

b. Tanah Liat

Tanah liat merupakan sumber utama silikat. Disamping itu juga merupakan sumber senyawa-senyawa penting lainnya, seperti senyawa besi dan alumina. Dalam jumlah yang amat kecil kadang-kadang didapati

senyawa-senyawa alkali (Natrium dan Kalsium), yang dapat merendahkan mutu semen. Karena itu dalam penyediaan tanah liat harus diadakan pengaturan sedemikian rupa supaya alkali dalam semen nantinya tidak melebihi 0,6% (SII 0013 – 81).

Senyawa-senyawa tersebut diatas dalam tanah liat umumnya terdapat dalam bentuk kelompok-kelompok mineral, seperti :

1. Kelompok koalimit (Al2O3.2SiO2.2H2O), terdiri dari koalimit, dickit,

rakrit dan halloysit.

2. Kelompok montmorillomit, terdiri dari :

- Montmorilloit : Al2O3.4SiO2.H2O + nH2O

- Nontronit : (AlFe)2O3.SiO2.nH2O

- Saponit : 2MgO.3SiO2.nH2O

3. Kelompok illit, K 2O.MgO.Al2O3.SiO2.H2O.

Selain mineral-mineral tersebut diatas, dalam tanah liat sering dijumpai juga SiO2 bebas dalam bentuk kuarsa, kalsit (CaCO3), pirit

(FeS2) dan limonit (FeO.OH).

2) Bahan Baku Koreksi

Apabila komposisi atau kadar senyawa-senyawa utama dalam tanah liat belum memenuhi syarat, maka pada campuran bahan baku utama dapat ditambahkan bahan baku koreksi. Bahan baku pengoreksi yang umum digunakan dalam industri semen adalah :

a. Pasir Silika

Silika merupakan suatu mineral yang kristal-kristal berbentuk prisma, yang mana dibatasi oleh dua pasang belah ketupat. Dari beberapa

unsur yang membentuk senyawa sebagai penyusun dari semen, diantaranya adalah silikat (SiO2). Unsur-unsur inilah membentuk senyawa dalam semen yaitu :

Dikalsium silikat (2CaO.SiO2) yang dikenal sebagai C2S. Trikalsium silikat (3CaO.SiO2) yang dikenal sebagai C3S

Adapun pembentukan komponen-komponen tersebut di atas terjadi atau terbentuk padaproses pembakaran.

b. Pasir Besi

Pasir besi digunakan sebagai pengoreksi kadar oksida besi (Fe2O3),

atau pengoreksi perbandingan antara oksida aluminium (Al2O3) dengan

Fe2O3. Di PT. Semen tonasa bahan pengoreksi ini diperoleh dari

Kalimantan dan dalam daerah Sulawesi Selatan.

3) Bahan Baku Pembantu

a. Gypsum

Bahan baku pembantu yang ditambahkan dalam proses pembuatan semen adalah a. gypsum (CaSO4.2H2O). Gypsum merupakan bahan yang

amat penting untuk memperbaiki sifat-sifat semen dalam pemakaiannya. Walaupun disebut bahan baku pembantu gypsum mutlat harus ditambahkan karena gypsum dapat mengatur pengerasan semen. Gypsum (CaSO4.2H2O).

Gypsum merupakan sumber utama oksida belerang (SO3) yang

amat penting untuk memperbaiki sifat-sifat fisik semen dalam pemakaiannya. Walaupun disebut bahan baku pembantu, gypsum mutlak

harus ditambahkan karena gypsum dapat mengatur/ mengendalikan pengerasan semen (retarder).

b. Fly ash

Sisa hasil pembakaran dengan batubara menghasilkan abu yang disebut dengan fly ash. Fly ash merupakan bahan tambahan semen pada finish mill. Berbagai penelitian sifat mekanik dari mortar semen portland komposit telah dilakukan oleh beberapa peneliti yaitu Mahmudah (1993), Maslikhah (1994), dan Fu, et all (2000). Ketiga peneliti tersebut meneliti tentang pengaruh penambahan fly ash, dan slag di finish mill dalam proses pembuatan semen komposit. Hasil penelitian tersebut menunjukkan bahwa penambahan jumlah fly ash dan slag yang akan menurunkan penggunaan klinker di finish mill akan berpengaruh terhadap kuat tekan mortar yang terbuat dari semen portland komposit.

Dengan mengurangi penggunaan klinker yang diganti dengan material alternative dalam proses produksi semen komposit memungkinkan menurunkan emisi CO2. Semen komposit dapat

dipergunakan untuk keperluan konstruksi umum seperti rumah, gedung bertingkat, jembatan, jalan beton, beton pre-cast dan beton prestress.

1. Bahan pengolahan

Bahan pengolahan adalah bahan yang digunakan untuk memenuhi kebutuhan operasi dalam proses pembuatan semen. Adapun bahan pengolahan meliputi :

a. Fire brick (batu tahan api)

Batu tahan api dipasang pada dinding tanur putar bagian dalam. Kegunaan batu tahan api untuk menjaga agar dalam pembakaran tidak banyak kehilangan panas karena radiasi dan untuk melindungi dinding

tanur putar.

Grinding balladalah bola-bola yang dibuat secara khusus baik komposisi kimianya maupun diameternya. Grinding ball digunakan untuk menggiling bahan.

c. Castable

Castable adalah suatu bahan yang tahan terhadap pengaruh suhu tinggi dibuat secara khusus, digunakan untuk pengecoran di hopper keluaran tanur putar, masuk tanur putar dan planetary cooler. Fungsi castable adalah untuk melidungi hopper atau masukan tanur putar, hopper keluaran tanur putar dan planetary cooler.

2. Bahan kantong

Bahan kantong adalah bahan-bahan yang dipakai untuk membuat kantong semen. Yang termaksud bahan kantong yaitu :

Kertas kraft Tinta cetak Lem infix Benang jahit Crape tape Kanji

Bahan kantong lain

3. Bahan bakar dan listrik

Bahan bakar adalah sesuatu zat yang apabila teroksidasi, akan memberikan panas atau cahaya dalm jumlah yang dapat digunakan untuk keperluan industry dan keperluan sehari-hari. Unsur-unsur utama dalam bahan bakar adalah carbon dan hydrogen. Berdasarkan bentuknya, bahan bakar dapat dibagi menjadi 3 macam, yaitu padat, cair dan gas.

Listrik atau juga sering disebut energy listrik adalah sumber tenaga yang didapat dari PLN dan PLTD. Energy listrik digunakan untuk menggerakkan motor-motor, penerangan dan alat-alat lainnya.

a. Bahan bakar

Bahan bakar yang digunakan di PT. semen tonasa adalah bahan bakar padat dan cair. Bahan bakar padat tersebut di atas adalah batu bara,

yang didatangkan dari Kalimantan timur, Kalimantan selatan dan dari daerah Sulawesi selatan (batu bara local) dengan nilai kalor sekitar 6.000

Kcal/Kg. batu bara dipakai untuk pembakaran (proses pembuatan klinker).

Bahan bakar cair meliputi :

Solar, digunakan untuk bahan bakar kendaraan bermotor, alat-alat berat, auxiliary burner dan pembangkit listrik tenaga diesel.

Premium digunakan untuk kendaraan bermotor

Bahan bakar lain, dipakai hanya pada saat permulaan “heating up” tanur putar yaitu Bunker C-Oil (BCO)

b. Listrik

Listrik yang dipakai untuk PT semen tonasa di dapatkan dari PLN dan BTG.

4. Bahan pelumas dan gemuk

Bahan pelumas dan gemuk meliputi L

Pelumas/oli digunakan untuk pelumas roda gigi

Grease/gemuk digunakan untuk pelumasan bantalan

Ceplattyn dan grafloscon digunakan untuk pelumasan dear.

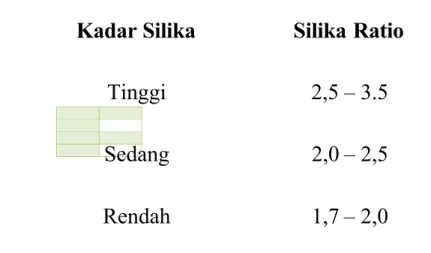

3.4 Modulus-modulus semen

Dari unsur oksida utama dalam komposisi semen akan timbul banyak sekali kombinasi dari presentasi masing- masing unsur tersebut. Apabila komposisi tersebut sudah direncanakan maka akan dapat dihitung modulus- modullus. Modulus tersebut sangat penting artinya karena berhubungan dengan karakteristik bahan mentah seperti mudah terbakar

atau tidak, mudah membentuk coating atau tidak, dddan sebagainya.

Modulus-modulus yang sering dipakai diantaranya adalah :

a. Lime saturation factor = tingkat kejenuhan kapur bebas, yang dirumuskan sbb:

100 . CaO LSF =

2,8 SiO2 + 1,18 Al2O3 + 0,65 Fe2O3

Jika kita lihat kembali diagram proses di atas, tampak bahwa dalam klinker terdapat 4 mineral utama yang semuanya mengandung CaO (kapur bebas/kapur tohor). Oleh karenanya untuk pembentukan mineral-mineral utama klinker tersebut diperlukan jumlah CaO yang cukup. Tingkat kecukupan atau kejenuhan CaO itu dinyatakan dalam LSF.

Merupakan perbandingan antara oksida silika dengan oksida alumina dan besi :

SiO2

SM =

Al2O3 + Fe2O3

Silica Modulus ini menunjukkan jumlah material cair dalam burning zone , makin rendah SM makin banyak fase cair dalam burning zone.

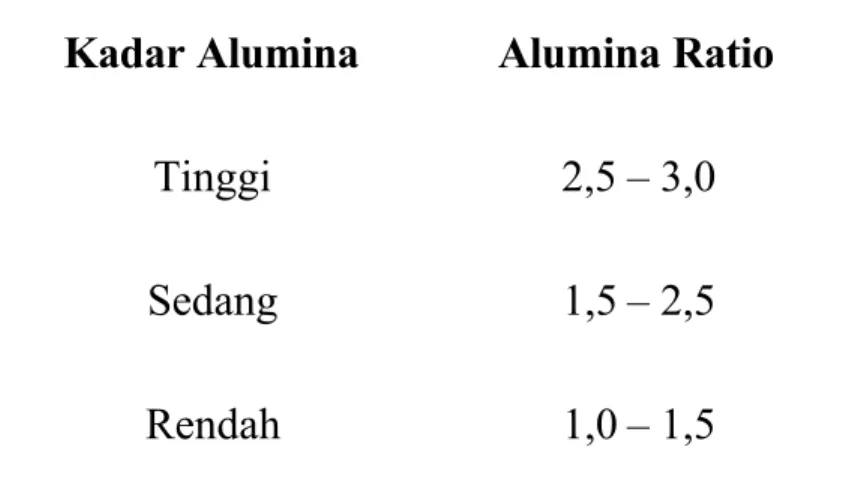

c. Alumina Modulus

Merupakan perbandingan antara oksida alumina dan besi : Al2O3

AM =

Fe2O3

Modulus ini menunjukkan tingkat kekentalan/viskositas fase cair yang terjadi pada zone pembakaran.

Dari ketiga modulus di atas, yang menjadi target dalam perhitungan raw mix design, dapat ditentukan perbandingan/persentase empat bahan baku.

3 Senyawa-senyawa

yang

tidak

diinginkan

(negatif

komponen )

Negatif komponen adalah senyawa-senyawa yang tidak dengan sengaja ditambahkan atau terbentuk dalam proses, dan dapat menimbulkan pengaruh-pengaruh yang tidak menguntungkan ,baik pada proses pembuatan semen maupun dalam pemakaian semen.

1. Pada proses pembuatan semen

Beberapa senyawa yang dapat menimbulkan gangguan-gangguan atau kesulitan dalam pembakaran terak , antara lain senyawa alkali, belerang, dan klorida.

- Alkali

Sebagian besar senyawa alkali berasal dari bahan baku tanah liat ataupun dari bahan bakar, khususnya batubara. Pada suhu sekitar 800 – 1000oC, senyawa – senyawa alkali dalam raw mix yang masuk kedalam tanur putar mulai menguap. Uap alkali ini akan bereaksi dengan gas-gas SO3 (baik dari bahan baku maupun bahan bakar). CO2 dan klorida

membentuk senyawa-senyawa alkali sulfat (Na2, SO3.K 2SO4), alkali

karbonat (Na2CO3 dan K 2CO3) dan alkali klorida (NaCl dan KCl). Tetapi

terbentuk akan mengembun dan cairannya akan menempel pada butir- butir umpan tanur membentuk bahan yang bersifat stikcly (terutama

alkali sulfat dan klorida).

Bahan-bahan yang stikcly dapat menempel pada dinding preheater, sebagian turut terbawa debu meninggalkan preheater dan sebagian lagi terbawa kedalam tanur putar. Jika senyawa-senyawa alkali (khususnya alkali sulfat dan klorida) jumlahnya sudah cukup banyak, maka senyawa-senyawa ini dapat membentuk coating yang dapat menyebabkan buntunya preheater. Agar preheater tidak buntu, maka jumlah alkali dalam pembakaran harus dikurangi. Pengurangan dapat dilakukan dengan jalan mengelurkan sebagian gas pembakaran dari tanur putar tanpa melalui preheater, tetapi melalui saluran khusus (by-pass). Tetapi di pabrik semen Tonasa Unit II system by-pass yang khusus untuk alkali

tidak ada, usaha pencegahan yang dilakukan agar preheater tidak buntu adalah dengan jalan mengoyak-ngoyak reserpipe preheater melalui lubang khusus untuk keperluan tersebut.

- Belerang

Seperti halnya alkali, senyawa – senyawa belerang kebanyakan berasal dari bahan baku tanah liat ataupun bahan bakar yang

digunakan.dalam bahan baku senyawa belerang umumnya berupa senyawa pirit dan martkasit (FeS2) dengan kadar sekitar 0,1 % dinyatakan

sebagai SiO3. bahan bakar sendiri khususnya minnyak bunker-C

mengandung senyawa belerang dalam bentuk senyawa mersaptan (RSH), tiopen (C4H4S), dan lain-lain dengan kadar antara 0,0 – 3,5 % dinyatakan

sebagai SO3. Jika jumlah SO3 cukup banyak , maka kelebihan gas SO3

akan bereaksi dengan kalsium karbonat (CaCO3) umpan tanur di

praeheater membentuk senyawa CaSO4. senyawa ini masuk kedalam

tanur bersama umpan lainnya, dan sesampainya di burning- zone sebagian akan terurai:

CaSO4 → CaO + SO3

SO3 yang terbentuk akan menambah meningkatkan sirkulasi

belerang. Sebagian CaSO4 akan terbawa keluar bersama terak. Anhidrit

CaSO4 daya larutnya lebih kecil dibandingkan dengan daya larut gypsum,

sehingga tidak dapat berfunggsi sebagai pengatur waktu pengikat semen. Selain itu, adanya Anhidrit CaSO4 menyebabkan jumlah gypsum

yang dapat ditambahkan pada penggilingan terak menjadi berkurang. Persyaratan kadar maksimum SO3, total bukan saja berasal dari gypsum

saja. Lebih dari setengah jumlah belerang yang masuk kedalam proses, keluar bersama terak dengan kadar 0,1 – 0,5% dinyatakan sebagai SO3.

Kadar senyawa klorida dalam umpan tanur bervariasi, antara 0,01 – 0,10 % sedangkan dalam debu bahan bakar batu bara berkisar 0,4 %. Seperti telah di jelaskan diatas, senyawa klorida bereaksi dengan senyawa alkali klorida. Senyawa ini keluar dari tanur bersama gas hasil pembakaran dan kemudian mengembun di preheater. Embun alkali klorida bersama umpan tanur masuk kembali kedalam tanur, dan sesampainya di burning – zone hampir seluruhnya teruapkan. Karena pengembunan alkali klorida di preheater cukup sempurna, maka senyawa ini selalu bersirkulasi (naik – turun) antara burning – zone dan preheater dengan jumlah yang makin lama makin banyak. Coating yang terbentuk di preheater makin lama makin banyak. Untuk mencegah hal ini sebagian gas tanur ( 10 – 25 %) di by-pass, tidak melalui preheater. Sistim by-pass baru diperlukan bila kadar senyawa klorida dalam raw mix melebihi

0,015%. Coating adalah massa padat yang terbentuk dan menempel / melengket pada suatu permukaan bahan atau alat karena adanya gaya tarik menarik (adhesi) antara massa dengan bahan atau alat.

a. kapur bebas (freelime)

Kapur bebas yang terdapat dalam terak atau semen adalah CaO yang tidak bersenyawa atau berikatan dengan oksida-oksida lainnya seperti SiO2, Al2O3, dan Fe2O3.

adanya kapur bebas dalam suatu semen dapat disebabkan oleh 2 hal, yaitu:

Jumlah kapur yang digunakan berlebihan dibandingkan dengan kebutuhan untuk bereaksi dengan SiO2, Al2O3 dan Fe2O3.

Reaksi yang berlangsung dalam tanur putar kurang sempurna. Walaupun CaO sesuai kebutuhan, tetapi tidak dapat bersenyawa dengan oksida-oksida SiO2, Al2O3 dan Fe2O3.

Seperti telah diketahui, proses pembakaran dalam tanur putar berlangsung pada suhu yang lebih tinggi dari suhu dissosiasi CaCO3 (896

o

C), lalu CaO hasil dissosiasi dibakar keras (hardburnt). Disamping itu CaO mengkristal dan tercampur bersama kristal-kristal mineral lainnya (intercristalisased). Kedua kejadian ini ( hardburnt dan interkristallised) menyebabkab CaO yang dihasilkan lambat bereaksi dengan air. Pada waktu semen digunakan, selain reaksi hidrasi senyawa-senyawa mineral potensial juga terjadi hidrasi CaO bebas :

CaO + H2O →Ca ( OH)2

Reaksi hidrasi ini berlangsung lambat sekali, dan baru selesai pada waktu pengikatan akhir semen udah terlampaui. Pada hal Ca(OH)2 yang

terbentuk mempunyai volume lebih besar dari CaO. Pertambahan volume ini (ekspansi) terjadi pada saat semen sudah tidak plastis lagi. Akibatnya

timbul keretakan-keretakan yang dapat merendahkan mutu semen. Kadar freelime maksimum 2,5 %.

b. Magnesium Oksida, MgO (periclase)

Dalam tanur putar magnesium karbonat, MgCO3 yang terdapat

dalam umpan akan terdisosiasi menurut reaksi : MgCO3 → MgO + CO2

MgO yang terbentuk tidak bereaksi dengan oksida-oksida utama seperti SiO2, Al2O3 dan Fe2O3. Sebagian akan terlarut dalam

mineral-mineral potensial terak, sedangkan sebagian lagi membentuk kristal periclase. Seperti halnya CaO bebas periclase yang terkena hard – burnt. Akibatnya reaksi periclase pada saat semua dipakai berjalan sangat lambat, dan pada suhu kamar akan berlangsung terus dalam jangka waktu pertahun. Pertambahan volume akibat terbentuknya Mg(OH)2 seperti

halnya Ca(OH)2 akan menyebabkan timbulnya keretakan-keretakan

(craking) pada semen yang digunakan.

c. Alkali

Pengaruh negatif senyawa alkali terlihat pada pembuatan beton yang menggunakan semen berkadar alkali tinggi dengan agregat mengandung silikat dalam bentuk reaktif. Senyawa-senyawa yang reaktif dalam agregat, akan bereaksi dengan senyawa-senyawa alkali semen.

Hasil reaksi berupa gel alkali silikat gel (alkali-silikat-gel) dapat menyebabkan terjadinya pemuaian ataupun keretakan – keretakan pada beton. Proses pemuaian ini berlangsung lambat, dan pengaruhnya baru

terlihat dalam jangka waktu satu tahun.

c) F un gsi Senyawa U tama Semen

Senyawa-senyawa utama semen (mineral-mineral potensial) penyusun semen adalah :

1) Trikalsium Silikat (C3S)

Merupakan komponen penentu utama kekutan awal semen. Hal ini disebabkan karena selain jumlah yang besar, reaksi hidrasinya juga berlangsung cepat. Pemuaian C3S lebih kecil dibanding dengan C3A

tetapi lebih besar bila dibanding dengan C4AF. Panas hidrasi yang

ditimbulkan oleh C3S adalah kedua terbesar setelah C3A.

2) Dikalsium Silikat (C2S).

Merupakan komponen penentu utama kekuatan akhir semen. Reaksi hidrasinya yang lambat menyebabkan pengembangan kekuatan juga berlangsung lambat, yakni baru terlihat 28 hari setelah pengikatan. Seperti C3S, C2S juga tidak memberi pengaruh yang berarti pada

pemuaian semen. Panas hidrasinya adalah yang terendah dibandingkan dengan komponen-komponen utama lainnya.

3) Trikalsium Aluminat (C3A)

Merupakan komponen yang sangat menentukan ketahanan semen terhadap senyawa-senyawa sulfat. Makin rendah kadr C3A dalam semen,

makin tahan semen tersebut terhadap serangan sulfat. Reaksi hidrasi C3A

merupakan sumber panas terbesar diantara reaksi hidrasi senyawa-senyawa lainnya.

4) Tetrakalsium Aluminoferrit (C4AF)

Merupakan komponen yang menentukan warna semen.

3.5 Proses Pembuatan Semen

Proses pembuatan semen ada 2 (dua ) macam yaitu:

Pr oses Basah

Disebut proses basah karena campuran bahan baku mulai dari proses penggilingan sampai masuk ke dalam tanur putar berupa luluhan

dengan kadar air sekitar 30-40 %.

Adapun keuntungan dari proses basah yaitu : 1. Komposisi umpan sangat homogen

2. Debu yang keluar sangat sedikit

3. Peralatan untuk feeding, sampling, penyimpanan, transportasi bahan dan alat untuk homogenisasi lebih murah.

Adapun kerugian dari proses basah adalah : 1. Banyak memerlukan air.

2. Sangat korosif dipipa-pipa, digrinding media dan rantai kiln. 3. Kebutuhan bahan baker relative banyak

4. Kiln yang digunakan sangat panjang

Pr oses Semi Basah

Umpan kiln berupa nodule atau granular dengan kadar air 15 – 25 % dengan bantuan filter press. Konsumsi panas berkisar antara 1000 – 1200 kcal/kg klinker.

Pr oses Keri ng

Disebut proses kering karena campuran bahan baku mulai dari proses penggilingan sampai masuk ke dalam tanur putar ( Raw Mill )

dengan kadar air kurang dari 1%

Adapun keuntungan dari proses kering yaitu:

1. Pemakaian kalori bahan baker rendah ( 700- 800 kkal/kg klinker ) 2. Tanur putar lebih pendek

Adapun kerugian dari proses kering yaitu :

1. Biaya untuk alat operasi, tempat penyimpanan, alat homogenisasi sangat. 2. Banyak diperlukan alat penangkap debu dan menimbulkan polusi.

3. Campuran kurang homogen.

Proses pembuatan semen pada PT. Semen Tonasa menggunakan proses kering. Secara singkat jalannya proses sebagai berikut:

Batu kapur dari quari dipecah dengan alat crusher sehingga diperoleh batu kapur pecah yang berukuran lebih kecil dari 35 mm. Batu kapur pecah ini lalu disimpan dalam gudang batu kapur dan siap untuk langsung digiling atau dikeringkan terlebih dahulu.

Di pabrik Unit II, batu kapur pecah dikeringkan terlebidahulu pada lime stone dryer , kemudian dimasukkan kedalam silo batu kapur. Alat pengering batu kapur dirancang untuk kadar air batu kapur maksimum 10% dan keluar dari dryer 0,1 – 2,0 %. Untuk pabrik Unit III, batu kapur pecah dari gudang langsung diumpankan kedalam Raw Mill tanpa

melalui pengeringan.

Tanah liat diambil dari clay pit dipecah dengan menggunakan roller crisher 2 tingkat untuk memecahkan batu silica yang terkandung dalam tanah liat. Setelah itu, tanah liat langsung disimpan dalam gudang tanah liat (clay storage hall ) dan siap untuk dikeringkan atau digiling langsung ke raw mill .

Dipabrik Unit II, tanah liat dikeringkan dulu dalam clay dryer kemudian dimasukkan ke dalam silo tanah liat. Alat ini dirancang untuk kadar air tanah liat sebelum proses pengeringan (inlet) max. 25% dan kadar air setelah pengeringan (outlet ) max. 1,5%. Kemudian tanah liat dan batu kapur pecah digiling bersama-sama pada raw mill II. Dipabrik Unit III, tanah liat tanpa pengaringan langsung diumpan ke dalam raw mill III.

Pasir silika sebagai bahan koreksi jika diperlukan, diumpankan langsung ke dalam raw mill bersama-sama batu kapur dan tanah liat dengan perbandingan tertentu sesuai kebutuhan. Hasil penggilingan yang berupa raw meal kemudian dimasukkan ke dalam 7 buah bin dengan

maksud antara lain :

1) Proses penggilingan dapat dilakukan koreksi komposisi seperlunya, raw meal yang komposisinya belum sesuai dengan target akan diisikan ke dalam satu bin tertentu yang nantinya dapat dikoreksi secara bersamaan dengan isi bin-bin lainnya.

2) Pada waktu isi bin diblending, terjadi homogenisasi yang baik sebab isi ketujuh bin tersebut dialirkan secara serentak kesatu titik tertentu dan secara bersama-sama akan jatuh bebas ke dalam silo raw mill . Sesudah diblending ke dalam silo raw mill kemudian diumpankan ke dalam tanur putar (rotary kiln) melalui preheater konvensional 4 tingkat (4 feed).

minyak bunker-C dan batu bara dengan udara. Pemenasan berlangsung dengan dengan prinsip aliran berlawanan arah (counter current ) dan pemindahan panas dari gas kiln feed dapat berlangsung baik dengan

adanya cyclone-cyclone.

3) Suhunya sudah mencapai antara 800-900oC kemudian masuk ke dalam tanur putar. Kiln feed mengalir menuju nyala api karena adanya kemiringan dan pemutaran kiln. Disekitar nyala api, suhu gas hasil pembakaran dapat mencapai sekitar 2000oC sedang suhu kiln feed kurang dari 1450oC. Karena tingginya suhu dalam tanur putar, maka terjadilah reaksi-reaksi kimia dalam tanur putar antara senyawa-senyawa yang terdapat dalam kiln feed. Reaksi-reaksi tersebut berlangsung secara bertahap sesuai dengan tingkat suhu yang dilalui di kiln feed, yaitu :

Suhu (oC ) Proses Reaksi < 200

Pelepasan air bebes

-100 -400

Pelepasan air kristal pada tanah liat

-400 -900 Peruraian metabolinit dan senyawa lainnya membentuk oksida-oksida reaktif. Al203.2SiO2 Al2O3+ 2SiO2 600 -1300

Peruraian batu kapur (kalsinasi ) dan terbentuknya

CaO.SiO2 (CS) dan

CaO.Al2O3

Pengikatan CaO bebas oleh CS dan

CA serta terbentuknya 4CaO.Al2O3.Fe2O3 CaCO3 CaO + CO2 2CaO + SiO2 + Al2O3 CS +CA 3CaO+CA+Fe2O3 C4AF 2CaO + CA C3A CaO + CS C2S 1200 -1450 Pengikatan lebih lanjut CaO oleh C2S

CaO + C2S

Material hasil pembakaran yang keluar dari dalam tanur putar, bentuknya padat dengan diameter 1-2 cm berwarna hitam mengkilap.

Material ini yang dinamakan terak atau klinker. Terak kemudian didinginkan dengan menggunakan 10 Planetary cooler . Di Planetary cooler terak diangkat ke silo terak dengan pan conveyor untuk disimpan.

Bersama-sama dengan sejumlah gypsum, terak lalu digiling dalam finish mill menjadi semen. Semen hasil penggilingan kemudian disimpan kedalam silo-silo semen pada suhu 80 oC. Semen di dalam silo siap untuk dikantongkan atau diangkut ke pelabuhan selanjutnya didistribusikan kepada konsumen.

Pr oses Semi Keri ng

Umpan kiln pada proses ini berupa tepung kering, lalu dengan alat granulator / pilitizer disemprot dengan air untuk dibentuk menjadi granular dengan kadar air 10 – 12 % dan ukurannya 10 – 12 mm. Konsumsi panas pada umumnya sekitar 100 kcal/kg klinker. Proses ini bisa menggunakan tungku tegak (shaft kiln) atau long rotary kiln. Namun kapasitas shaft kiln rata-rata rendah, sedangkan apabila memakai long rotary kiln harus dilengkapi dengan grade preheater dan kapasitasnya bisa lebih tinggi.

BAB IV

PROSES PEMBUATAN SEMEN PORTLAND DI PT.SEMEN

TONASA

4.1 PENGADAAN BAHAN BAKU DAN BAHAN BAKAR 1. Bahan Baku

Bahan baku utama yang digunakan dalam pembuatan semen adalah batu kapur(Lime Stone), Pasir silica, tanah liat. Sebagai bahan penunjang umumnya digunakan Gypsum. Batu kapur dan tanah liat diperoleh dengan penambangan sendiri di daerah sekitar pabrik.

a. Batu kapur

Kebutuhan batu kapur di pabrik mencapai 21.000 ton perhari, untuk memenuhi kebutuhan tersebut, batu kapur ditimbang dari bukit Biring ere yang berada di sekitar lokasi pabrik. Batu kapur ini memiliki kandungan CaCO3 kurang lebih 82%. Persediaan batu kapur diperkirakan dapat mencukupi lebih kurang dari 100 tahun mendatang.

Penambangan batu kapur dilakukan dengan Sytem benching(tangga), tujuannya untuk keamanan dan kemudahan dalam

system penambangan.

* Pemetaan

Pemetaan dilakukan untuk mengetahui Tofografi daerah yang akan ditambang. Data Tofografi ini berguna untuk menentukan kedalaman lubang yang akan di bor.

* Penyiapan Area Kerja

Penyiapan area kerja dilakukan dalam dua tahap. Tahap pertama adalah cleaning, yakni pembersihan semak dan pohon dengan menggunakan boldoser dan chin saw. Tahap kedua adalah stripping yang bertujuan

untuk membersikan lapisan humus dan tanah di area penambangan.

* Persiapan Peledakan

Persiapan peledakan diawali dengan pembuatan lubang peledakan menggunakan crawl air drill dengan diameter mata bor 3,5 dan 5,5 in. Satu set lubang, terdiri atas 20 lubang, jarak antara mata bor adalah 3-4 meter, kedalaman lubang antara 6-18 meter. Tahap selanjutnya terdiri dari

1.ANFO, Yaitu bahan peledak yang merupakan campuran Ammonium nitrat dan fuel oil dengan perbandingan berat (94:6)%

2. Dinamit ammonium giletin (domatin).

3. Detonator, digunakan untuk menyulut dinamit.

Batu kapur yang telah diledakkan dipindahkan ke drum truk, selanjutnya batu kapur tersebut dijauhkan ke loading dengan