ANALISIS KUALITAS PADA PRODUK

MEJA “ IKEA CLASSICAL TABLE “ DENGAN

METODE SIX SIGMA DI PT. INTEGRA

INDOCABINET

SIDOARJO

Disusun Oleh :

APRILIANTI

0632010041

JURUSAN TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “ VETERAN “

JAWA TIMUR

KATA PENGANTAR

Alhamdulillahi robbil ‘alamin, puji syukur kehadirat Tuhan Yang Maha Esa, karena telah berkenan memberikan rahmat,taufik serta hidayahNya sehingga penulis dapat menyelesaikan tugas akhir ini dengan judul :

ANALISIS KUALITAS PADA PRODUK

MEJA “ IKEA CLASSICAL TABLE “ DENGAN

METODE SIX SIGMA DI PT. INTEGRA

INDOCABINET

SIDOARJO

Penyusunan tugas akhir ini guna memenuhi persyaratan dalam memperoleh gelar Sarjana Teknik Jurusan Teknik Industri pada Fakultas Teknologi Industri Universitas Pembangunan Nasional “Veteran” Jawa Timur.

Penulis menyadari bahwa selama melakukan penelitian dan penyusunan skripsi ini masih terdapat kekurangan dan kesalahan. Oleh karena itu, penulis sangat mengharapkan saran dan kritik yang bersifat membangun dari pembaca sangat penulis harapkan demi kesempurnaan.

Dalam kesempatan ini pula penulis mengucapkan terima kasih yang sebesar-besarnya kepada :

1. Bapak Ir. Sutiyono, MT, selaku Dekan Fakultas Teknologi Industri UPN “Veteran” Jawa Timur.

2. Bapak Ir. M.Tutuk Safirin, MT, selaku Ketua Jurusan Tenik Industri UPN “Veteran” Jawa Timur.

3. Ibu Ir. Yustina Ngatilah, MT, selaku Dosen Pembimbing I. 4. Ibu Ir. Iriani, MMT, selaku Dosen Pembimbing II.

5. Ibu Rr. Rochmoeljati, MT selaku Dosen Penguji Seminar. 6. Ibu Erlina Purnamawaty,MT, selaku Dosen Penguji Seminar.

8. Segenap Staff dan Karyawan PT. Integra Indocabinet yang tidak dapat penulis sebutkan satu persatu, atas segala bantuannya selama penulis melaksanakan penelitian.

9. Kedua orang tua tercinta Moch. Shodiq Wibisono dan Alrm. Sriwahyuni yang selalu memberikan doa,semangat serta bantuan baik moril maupun materiil kepada penulis selama menyelesaikan skripsi.

10.Kakak tercinta Dian Wida Yanti S.Psi , Dian Nita S.pd , Arief Rahman Agus Wibowo , Nyoto Harjo serta adik tercinta Ajeng Lestari.

11.Sahabat-sahabat tersayang Yuni Ndut, Sabrina dan Cepu baik yang ada dikampus khususnya paralel A maupun yang diluar kampus atas dukungan dan semangat yang telah diberikan kepada penulis.

Semoga Allah SWT, senantiasa memberikan balasan atas amal perbuatan dan segala kebaikan yang telah diberikan kepada penulis. Akhir kata penulis berharap semoga hasil penelitian yang tertuang dalam skripsi ini banyak bermanfaat bagi setiap pembaca pada umumnya.

Surabaya, 15 Maret 2010

Penulis

ANALISIS KUALITAS PADA PRODUK MEJA “IKEA CLASSICAL TABLE” DENGAN METODE SIX SIGMA

DI PT. INTEGRA INDOCABINET SIDOARJO Oleh :

Aprilianti (0632010041) ABSTRAKSI

Dalam era globalisasi dan perdagangan bebas diikuti dengan kemajuan teknologi, setiap perusahaan berusaha menghadapi persaingan yang sangat ketat dan tanpa sengaja menciptakan persaingan. Dengan meningkatnya persaingan menuntut perusahaan untuk selalu memperhatikan kualitas produk yang dihasilkan, dengan mengerti kebutuhan dan keinginan konsumen serta berusaha memenuhi apa yang mereka harapkan. Konsumen sebagai pemakai produk semakin kritis dalam memilih atau memakai produk, keadaan ini mengakibatkan peranan kualitas semakin penting. Berbagai macam metode dikembangkan untuk mewujudkan suatu kondisi yang ideal dalam sebuah proses produksi, yaitu zero defect atau tanpa cacat.

PT. Integra Indocabinet merupakan salah satu perusahaan yang bergerak dibidang pengolahan kayu ( furniture ). Namun hingga kini perusahaan masih mengalami permasalahan terutama pada departemen processing yang dimana terjadi 2 proses yaitu moulding dan sanding, yaitu bagaimana cara mengurangi tingginya tingkat kecacatan produk pada proses tersebut khususnya pada produk meja ”IKEA classical table” yang paling diminati oleh konsumen.

Tujuan dari penelitian adalah memberikan usulan dalam hal meningkatkan kualitas untuk mengurangi defect yang dominan dan mengidentifikasi faktor-faktor terjadinya kecacatan produk dengan menggunakan Metode Six Sigma. Sehingga pada akhirnya perusahaan dapat melakukan perbaikan yang menguntungkan bagi semua bagi semua pihak.Pengukuran tingkat kapabilitas proses, dan juga perbaikan untuk mencapai hasil yang menunjukkan pada tingkat kegagalan nol ( zero defect ).

Berdasarkan hasil penelitian dari total produksi sebesar 17625 total defect sebesar 530 dengan prosentase defect sebesar 3 % dan nilai sigma 4,09 sigma. Dan untuk nilai indeks kapabilitas proses diperoleh 1,92 yang berarti bahwa proses produksi dianggap cukup mampu untuk bersaing dengan perusahaan lain serta memiliki kesempatan terbaik dalam melakukan program peningkatan Six Sigma, sedangkan untuk prioritas tindakan perbaikan yang diusulkan ditujukan pada bagian inspeksi yang diharapkan untuk lebih memperketat kontrol material sebelum diproses dengan nilai RPN sebesar 294.

BAB I PENDAHULUAN

1.1. Latar Belakang

Dalam era globalisasi dan perdagangan bebas diikuti dengan kemajuan teknologi, setiap perusahaan berusaha menghadapi persaingan yang sangat ketat dan tanpa sengaja menciptakan persaingan. Dengan meningkatnya persaingan menuntut perusahaan untuk selalu memperhatikan kualitas produk yang dihasilkan, dengan mengerti kebutuhan dan keinginan konsumen serta berusaha memenuhi apa yang mereka harapkan. Konsumen sebagai pemakai produk semakin kritis dalam memilih atau memakai produk, keadaan ini mengakibatkan peranan kualitas semakin penting. Berbagai macam metode dikembangkan untuk mewujudkan suatu kondisi yang ideal dalam sebuah proses produksi, yaitu zero defect atau tanpa cacat.

Salah satu studi yang cukup revolusioner adalah mengenai Six Sigma, yang dilakukan dan dikembangkan oleh Motorola. Studi ini dapat dikatakan cukup berhasil, meskipun belum mampu mewujudkan kondisi zero defect, tetapi mampu menekan defect yang terjadi sampai 3,4 per satu juta kesempatan. Dengan terciptanya kondisi ideal tersebut dalam sebuah proses produksi, maka defect yang terdapat pada proses tersebut dapat ditekan, yang berarti keuntungan bagi pihak perusahaan.

lain, dimana konsentrasi pasar adalah 100 % ekspor dengan pangsa pasar 60 % Eropa, 30 USA dan 10 % Asia dan Australia.

Produksi PT. Integra Indocabinet dilaksanakan melalui 4 departemen yaitu departemen Preparation, departemen processing, departemen finishing sampai departemen assembling dan packing Setiap produk yang dihasilkan terkadang mengalami cacat (defect) meskipun PT. Integra Indocabinet sudah menerapkan pengendalian yang terkendali. Adapun penyebab defect adalah karena disebabkan faktor mesin maupun human error. Permasalah yang dihadapi oleh PT. Integra Indocabinet adalah relatif tingginya tingkat defect di salah satu departemen yaitu departemen processing, dimana didepartemen ini terjadi proses pembentukan dan penghalusan. Dalam departemen ini terjadi proses terpanjang sehingga mempengaruhi kualitas pada produk meja “IKEA Classical Table”. Saat ini rata – rata jumlah produk yang cacat pada proses tersebut telah mencapai 3 %.

menghemat biaya, waktu dan tenaga dan menjadikan kepuasan tersendiri bagi konsumen.

1.2 Perumusan Masalah

Dari latar belakang tersebut di atas dapat dirumuskan suatu permasalahan, yaitu: “Bagaimana menganalisa faktor-faktor kritis penyebab terjadinya defect dominan

pada produk meja “IKEA Classical table” di PT. Integra Indocabinet? “

1.3 Batasan Masalah

Batasan masalah masalah ini, sebagai berikut:

1. Penelitian hanya dilakukan di departemen Processing khususnya pada proses pembentukan dan penghalusan.

2. Penelitian hanya dilakukan pada produk meja ” IKEA Classical Table”.

3. Untuk meningkatkan kualitas dengan menurunkan defect yang terjadi pada proses produksi dengan menggunakan siklus DMAIC.

4. Tahap Improve dan control hanya sebatas usulan 5. Tidak dilakukannya analisa biaya.

1.4 Asumsi

Asumsi yang digunakan dalam penelitian ini yaitu:

1. Selama penelitian berlangsung proses dalam keadaan stabil. 2. Kondisi lingkungan internal bersifat tetap dan normal.

1.5 Tujuan

Tujuan dari penelitian ini, sebagai berikut:

1. Menganalisa faktor–faktor kritis penyebab terjadinya defect dominan.

2. Menghitung DPMO, nilai Sigma dan memberikan usulan perbaikan dengan menggunakan FMEA

1.6 Manfaat Penelitian

Manfaat penelitian ini, sebagai berikut: 1. Bagi Perusahaan

Dengan adanya penerapan metode six sigma, pihak perusahaan dapat menurunkan jumlah defect jenis scrap yang dialami selama ini.

2. Bagi Peneliti

Dapat menambah pengetahuan serta wawasan mengenai metode six sigma. 3. Bagi Universitas:

1.7 Sistematika Penulisan

Sistematika ini menjelaskan rangkaian tahapan masalah sebagi berikut: BAB I PENDAHULUAN

Pada bab ini berisi mengenai latar belakang masalah, rumusan masalah, batasan masalah, tujuan penelitian, asumsi, manfaat penelitian serta urutan sistematikanya.

BAB II TINJAUAN PUSTAKA

Bab ini berisi tentang konsep dan teori-teori yang akan digunakan sebagai landasan dalam penelitian, terutama yang berkaitan dengan konsep Six Sigma. Tujuan dalam bab ini adalah untuk memberikan dasar atau acuan secara ilmiah dan berguna dalam membentuk kerangka berpikir yang akan berguna dalam penelitian.

BAB III METODE PENELITIAN

Bab ini berisi metode atau cara berupa langkah-langkah yang harus ditempuh dalam melakukan penelitian serta kerangka pemecahan masalah mulai dari pengumpulan data, perhitungan, dan analisa yang diperlukan dari hasil analisis tersebut, yang menggunakan prinsip peninggkatan kualitas Six Sigma DMAIC (Define, Measure, Analyxe, Improve, Control).

BAB IV HASIL DAN PEMBAHASAN

Analyze tenang analisa terhadap kemampuan proses dan mengidentifikasi sumber penyebab Defect, tahap Improve menjelaskan usulan tindakan perbaikan dan Contol dilakukan oleh pihak perusahaan.

BAB V KESIMPULAN DAN SARAN

Bab ini berisi kesimpulan dari penelitian, serta berisi saran yang dapat digunakan sebagai masukan bagi perusahaan.

BAB II

TINJAUAN PUSTAKA

2.1 Kualitas

Dalam kehidupan sehari–hari sering kali mendengar orang membicarakan masalah kualitas. Kata “ kualitas “ mengandung banyak definisi. Definisi kualitas menurut Para Guru Kualitas adalah :

Joseph M. Juran (1993) mengemukakan bahwa kualitas didefinisikan sebagai kecocokan untuk pemakaian (fitness for use) yang mengandung pengertian bahwa suatu produk atau jasa harus dapat memenuhi apa yang diharapkan oleh konsumen.

Pendapat Philip B. Crosby (1979) mengemukakan bahwa kualitas adalah conformance to requirements , yaitu sesuai dengan yang diisyaratkan atau distandartkan. Suatu produk memiliki kualitas apabila sesuai dengan standart kualitas yang telah ditentukan.

W. Edwards Deming (1982) berpendapat bahwa kualitas adalah suatu tingkat yang dapat diprediksi dari keseragaman dan ketergantungan pada biaya yang rendah dan sesuai dengan pasar.

kecocokan adalah seberapa baik produk itu sesuai dengan spesifikasi dari kelonggaran yang diisyaratkan oleh rancangan itu. Kualitas kecocokan dipengaruhi oleh banyak faktor, termasuk pemilihan proses pembuatan, latihan dan pengawasan angkatan kerja, jenis sistem jaminan kualitas (pengendalian proses, uji, aktivitas pemeriksaan) yang digunakan, seberapa jauh prosedur jaminan kualitas ini diikuti, dan motivasi angkatan kerja untuk mencapai kualitas (Sumber : “Rekayasa Kualitas” Irwan Soejanto, 2007, Hal 2).

Dari beberapa definisi diatas terdapat beberapa persamaan , yaitu : a. Kualitas mencakup usaha memenuhi atau melebihi harapan pelanggan. b. Kualitas mencakup produk, jasa, proses, dan lingkungan.

c. Kualitas merupakan kondisi yang selalu berubah (misalnya apa yang dianggap merupakan kualitas saat ini mungkin dianggap kurang berkualitas pada masa mendatang).

2.1.1 Pengertian Pengendalian Kualitas

Pengendalian kualitas didefinisikan sebagai kombinasi semua alat dan teknis yang digunakan untuk mengontrol kualitas suatu produk dengan biaya seekonomis mungkin sehingga dapat memuaskan kebutuhan konsumen.

Biasanya permintaan konsumen ini diwujudkan dalam dua syarat yaitu :

a. Akhir kegunaan produk atau fungsi dari suatu produk.

Pada dasarnya dua syarat ini tercemin dalam beberapa kondisi-kondisi produk, diantaranya:

a. Spesifikasi ukuran. b. Ciri–ciri produk. c. Ongkos produksi.

d. Persyaratan produksi untuk menghasilkan produk yang dikehendaki.

Biasanya syarat-syarat ini tidak dapat dipenuhi secara tepat, baik secara ekonomi maupun prakteknya sehingga disetujui suatu “toleransi”. Pabrik harus menjaga kualitasnya supaya ukurannya sesuai. Sebagai produsen yang baik tentu akan mempertahankan mutu supaya tidak terlalu banyak variasi.

Kualitas suatu produk ditentukan oleh ciri-ciri produk itu. Segala ciri yang mendukung produk itu memenuhi persyaratan disebut karakteristik kualitas. Ciri-ciri ini mungkin ukuran, sifat kimia, sifat fisika. Masih ada karakteristik kualitas yang lain, umpamanya daya tahan hidup, reliabilitas, dan yang lainnya.

Setelah dipahami definisi kualitas, maka harus diketahui apa saja yang termasuk dalam dimensi kualitas. Garvin (1987) mendefinisikan delapan dimensi yang dapat digunakan untuk menganalisa karakteristik kualitas produk, yaitu sebagai berikut :

b. Features merupakan aspek kedua setelah performansi yang menambah fungsi dasar dengan beberapa pilihan dan pengembangan. Misalnya dalam produk penerbanganadalah memberikan minuman atau makanan gratis dalam pesawat, pembelian tiket melalui telepon.

c. Keandalan (Reliability) berkaitan dengan kemungkinan keberhasilan suatu produk dalam melakukan berfungsi.Dengan demikian keandalan merupakan karakteristik kemungkinan tingkat keberhasilan, misalnya kehandalan mobil adalah kecepatan. d. Konformansi (Conformance) berkaitan dengan tingkat kesesuaian produk

terhadap spesifikasi yang telah ditetapkan sebelumnya berdasarkan keingginan konsumen. Karakteristik ini mengukur banyaknya atau persentase produk yang gagal memenuhi sekumpulan standar yang telah ditetapkan dan karena itu perlu dikerjakan ulang atau diperbaiki. Sebagai contoh, apakah semua pintu mobil untuk model tertentu diproduksi dengan toleransi yang dapat diterima : 30 + 0.01 inci.

e. Daya tahan (Durability) merupakan ukuran masa pakai dan daya tahan suatu produk. Misalnya masa pakai dalam produk ban mobil.

g. Estetika (Aesthetics), yaitu karakteristik yang bersifat subyektif sehingga berkaitan dengan pertimbangan atau pilihan individu. Seperti keelokan, kemulusan, suara yang merdu.

h. Kualitas yang dirasakan (Perceived Quality)

Karakteristik yang bersifat subyektif, berkaitan dengan perasaan pelanggan dalam mengkonsumsi produk seperti meningkatkan harga diri. Seperti seseorang yang akan membeli produk Sony karena memiliki reputasi sebagai produk yang berkualitas, meskipun dia belum pernah menggunakan

nya.

2.1.2 Tujuan Pengendalian Kualitas

Pengendalian kualitas merupakan suatu pengendalian untuk memeriksa atau menguji karakteristik kualitas yang dimiliki oleh produk yang berguna untuk penilaian atas kemampuan proses produksi yang dikaitkan dengan standar spesifikasi produk. (Ghalia Indonesia. Manajemen Kualitas Pendekatan Sisi Kualitatif. Dorothea Wahyu Ariani, S.E, M.T. Hal. 8-9)

Tujuan dari pelaksanaan pengendalian kualitas adalah:

1. Pencapaian kebijaksanaan dan target perusahaan secara efisien. 2. Perbaikan hubungan manusia.

3. Peningkatan moral karyawan.

4. Pengembangan kemampuan tenaga kerja.

1. Menetapkan standar, yaitu standar kualitas biaya, standar kualitas prestasi kerja, standar kualitas keamanan dan standar kualitas keandalan yang diperlukan untuk suatu produk

2. Menilai kesesuaian antara produk yang dibuat dengan standar

3. Mengambil tindakan bila diperlukan, yaitu mencari penyebab timbulnya masalah dan mencari pemecahan masalah

4. Perencanaan peningkatan, berupa pengembangan usaha-usaha yang continue untuk memperbaiki standar-standar biaya, prestasi keamanan dan keandalan.

Kegiatan pengendalian kualitas yang menunjang tercapainya standar kualitas tertentu tersebut, melibatkan unsur–unsur manusia, mesin, peralatan, spesifikasi dan metode pengujian.Dengan adanya pengendalian diharapkan penyimpangan-penyimpangan yang muncul dapat dikurangi dan proses dapat diarahkan pada tujuan yang dicapai. Oleh karena itu fungsi pengendalaian kualitas ini harus dilaksanakan sebelum maupun pada saat pekerjaan pembuatan dilakukan (Feigenbaum, 1983).

2.1.3 Manajemen Kualitas

perencanaan, pengorganisasian, pengoperasian, dan pengawasan yang dilakukan untuk menentukan serta mencapai sasaran yang telah ditetapkan melalui pemanfaatan sumber-sumber daya yang telah ada atau tersedia.

Sementara itu, menurut Gasperz (1997), manajemen kualitas dapat dikatakan sebagai semua aktivitas dari fungsi manajemen secara keseluruhan yang menentukan kebijaksanaan kualitas, tujuan dan tanggung jawab, serta mengimplementasikannya melalui alat-alat manajemen kualitas, seperti perencaan kualitas, pengendalian kualitas, penjamin kualitas, dan peningkatan kualitas.

(Ghalia Indonesia. Manajemen Kualitas Pendekatan Sisi Kualitatif. Dorothea Wahyu Ariani, S.E, M.T. Hal. 17)

2.2 Six Sigma

Sigma ( ) adalah sebuah abjad yunani yang menotasikan standart deviasi suatu proses. Standart deviasi mengukur variasi atau jumlah persebaran suatu rata– rata proses. Dengan kata lain, sigma merupakan unit pengukuran statistikal yang mendeskripsikan distribusi tentang nilai rata–rata (mean) dari setiap proses atau prosedur. Suatu proses atau prosedur yang dapat mencapai lebih atau kurang

Pengawasan terhadap produk mutlak diimplementasikan sebagai jaminan kepada konsumen bahwa produk yang dilemparkan ke pasaran memiliki mutu yang baik. Proses Quality Control dimulai pada saat bahan baku masuk gudang sampai proses yang terjadi pada tiap bagian di lantai produksi.

Six Sigma tidak sekedar metodologi perbaikan saja, melainkan sebuah sistem manajemen yang bertujuan mengadakan perbaikan yang menguntungkan bagi semua elemen konsumen, pemegang saham dan elemen perusahaan itu sendiri. Pengukuran tingkat kapabilitas proses, dan juga perbaikan untuk mencapai hasil yang mendekati sempurnah. Diharapkan dengan penerapan siklus DMAIC( Define, Measure, Analyse, Improve,Control ) dapat mereduksi cacat yang terjadi pada proses produksi hingga atau mendekati 3,4 DPMO ( Defect Per Million Opportunity ).(Sumber: “Lean Six

Sigma”. McGraw-Hill Companies, Inc George, Michael L, 2002.)

Angka Sigma ( ) sendiri seringkali dihubungkan dengan kemampuan proses yang terjadi terhadap produk yang diukur dengan defect per million opportunities (DPMO). Sumber dari defect atau cacat hampir selalu dihubungkan dengan variasi, misalnya variasi material, prosedur, perlakuan proses. Dengan demikian Six Sigma sendiri telah mengalami pertambahan lingkup seperti keterlambatan deadline, variabilitas lead time, dan lain–lain. Maka perhatian utama dari Six Sigma ini adalah variasi karena dengan adanya variasi maka kurang memenuhi spesifikasi dengan demikian mempengaruhi potensi pasar bahkan juga pertumbuhan pendapatan.

diberikan pada kecacatan dan semakin tinggi kemampuan proses. Sehingga variasi yang dihasilkan semakin rendah dan dapat mengurangi frekuensi munculnya defect, biaya–biaya proses, waktu siklus proses mengalami penurunan dan kepuasan konsumen meningkat. (Sumber: “Pedoman Implementasi Six Sigma”, Gramedia Pustaka Utama, Jakarta, Gaspersz, Vincent, 2002).

Menurut Thomas Pyzdek pada buku “ The six sigma handbook “, Six Sigma adalah, pada dasarnya suatu tujuan kualitas proses, dimana sigma adalah tolak ukur penting dari variabel dalam proses.

Dalam metode ini, parameter yang dipakai : DPMO (defect per million opportunities), yaitu kegagalan per sejuta kesempatan dan COPQ (cost of poor quality), yaitu biaya yang dikeluarkan karena kualitas yang rendah.

Defect adalah kegagalan untuk memberikan apa yang diinginkan oleh pelanggan, dalam hal ini ada beberapa defect dalam konsep Six Sigma yaitu:

a) Defect Per Opportunity (DPO)

Ukuran kegagalan yang dihitung dalam program peningkatan kualitas Six Sigma, yang menunjukkan banyaknya cacat atau kegagalan persatu kesempatan, untuk menghitung menggunakan formula

DPO = Banyaknya cacat atau kegagalan yang ditemukan (Banyaknya unit yang diperiksa banyaknya kegagalan)

b) Defect Per Million Opportunities (DPMO)

Ukuran kegagalan dalam program peningkatan kualitas Six Sigma, yang menunjukkan kegagalan persejuta kesempatan, untuk menghitung menggunakan formula

DPMO = DPO 1.000.000

Selanjutnya jika ingin mengetahui tingkat kegagalan per satu juta kesempatan (DPMO), dalam Microsoft Excel menggunakan formula berikut :

DPMO = 1.000.000-normdist (– 1,5 + Nilai Sigma) 1.000.000

Pemahaman terhadap DPMO ini sangat penting dalam pengukuran keberhasilan dalam pengukuran keberhasilan aplikasi penigkatan kualitas Six Sigma.

Six Sigma merupakan suatu visi peningkatan kualitas menuju target 3,4 kegagalan per sejuta kesempatan (DPMO) untuk setiap transaksi produk (barang dan jasa) upaya giat menuju kesempurnaan (zero defect).Vincent Gaspersz,2002, hal 1.

Tabel 2.1. Manfaat Dari Pencapaian Beberapa Tingkat Sigma COPQ ( Cost of Poor Quality )

Tingkat Pencapaian Sigma

DPMO

(defect per million opportunities)

COPQ (rata – rata industri Indonesia ) (rata – rata industri USA)

(Industri kelas dunia)

Tidak dapat dihitung Setiap peningkatan atau pergeseran 1- sigma akan memberikan peningkatan keuntungan sekitar 10 % dari penjualan

Sumber : Vincent Gaspersz,2002, hal 3

2.2.1 Zero Defect

Produk tanpa cacat (zero defects) adalah kondisi ideal yang selalu didambakan, baik oleh pembuat barang (produk dan atau jasa) maupun pelanggan atau konsumen yang memakainya. Bagi perusahaan pabrikan, dengan zero defects maka waste (pemborosan) dapat ditekan. Masih ingat bukan?, bahwa salah satu jenis muda adalah barang atau produk cacat (defect). Sedangkan keuntungan bagi konsumen jelas. Produk (apalagi yang baru dibeli/baru) sangat menjengkelkan apabila ditemukan kerusakan yang membuat tampilan ataupun performa menjadi tidak maksimal.

Ungkapan “zero defects” and “right first time” dipromosikan pertama kali oleh seorang tokoh manajemen kualitas Philip Crosby, awal tahun 1970-an. Zero defects Philip Crosby bukanlah berarti melakukan dengan sempurna dan tanpa kesalahan. Merupakan hal yang sungguh sangat sulit atau bahkan mustahil dilakukan khususnya pada industri manufaktur dengan ratusan proses dan dengan ribuan parts atau komponen. Crosby mau menekankan bahwa tidak bisa diijinkan sejumlah kesalahan dibangun pada suatu produk atau proses dan mau mengubah perspektif orang.

Tokoh yang mempublikasikan Quality Is Free pada tahun 1979 ini meyakini bahwa manajemen memegang peranan utama dalam pengendalian kualitas dan para pekerja hanyalah mengikuti para manajer. Ketika terdapat kualitas produk yang jelek maka penanggungjawab utama akan hal tersebut bukanlah para worker (pekerja), para manajer harus melakukan evaluasi sebagai penanggungjawab utama kualitas. Philip Crosby menggambarkan “empat hal yang mutak pada manajemen kualitas” yang lebih dikenal dengan The Four Absolutes of Quality Management yang antara lain menekankan:

>> kualitas digambarkan sebagai kesesuaian dengan persyaratan, bukan sebagai “kebaikan” atau “kerapihan”.

>> Sistem untuk membangun kualitas adalah pencegahan bukan penilaian. >> Standar performa harus zero defect (nol defect)

>> Pengukuran dari mutu adalah price (harga) ketidaksesuaian bukan indeks.

program perbaikan kualitas”. Tokoh manajemen kualitas kelahiran Virginia tahun 1926 ini memperkenalkan tahapan proses perbaikan kualitas sebagai berikut:

1 Komitmen manajemen dengan penekanan pada pencegahan defect (cacat). 2 Tim perbaikan kualitas menyusun anggota tim dari setiap departemen atau

fungsi beserta semua perangkat yang diperlukan.

3. Lakukan pengukuran kualitas untuk memantau/memonitor status dan aktivitas perbaikan.

4. Biaya evaluasi kualitas oleh alat pengontrol untuk figur yang akurat. 5. Kesadaran kualitas dengan mengomunikasikan biaya/ongkos kualitas.

6. Tindakan korektif untuk menanamkan suatu kebiasaan mengidentifikasi segala permasalahan dan memperbaikinya.

7. Adanya satu komite atau panitia khusus untuk mendukung ”zero defects”. 8. Melatih para penyelia/supervisor sedemikian sehingga semua para manajer

dapat memahami program tersebut dan mampu menjelaskannya. 9. Laksanakan dan sosialisasilkan suatu “hari tanpa defect”. 10. Menentukan sasaran/target tim yang spesifik dan terukur.

11. Mendorong komunikasi karyawan dengan manajemen mengenai rintangan dan tantangan dalam membangun kualitas.

12. Memperkenalkan pencapaian prestasi.

13. Dewan kualitas dari para profesional kualitas memimpin informasi status dan gagasan kualitas.

2.2.2 Konsep Six Sigma

Pada dasarnya pelanggan akan puas apabila mereka menerima nilai barang sebagaimana yang mereka harapkan. Apabila produk (barang dan/atau jasa) diproses pada tingkat kualitas Six Sigma, perusahaan boleh mengharapkan 3,4 kegagalan per sejuta kesepatan (DPMO) atau mengharapkan bahwa 99,99966 persen dari apa yang diharapkan pelanggan akan ada dalam produk itu. Dengan demikian Six Sigma dapat dijadikan ukuran target kinerja sistem industri tentang bagaimana baiknya suatu proses transaksi produk antara pemasok (industri) dan pelanggan (pasar). Semakin tinggi target sigma yang dicapai, kinerja sistem industri akan semakin baik. Sehingga 6-sigma otomatis lebih baik daripada 4-sigma, 4-sigma lebih baik daripada 3-sigma. Six Sigma juga dapat di anggap sebagai strategi trobosan yang memungkinkan perusahaan melakukan peningkatan luar biasa (dramatik) di tingkat bawah. Six Sigma juga dapat dipandang sebagai pengendalian proses industri berfokus pada pelanggan, melalui penekanan pada kemampuan proses (process capability). (Gasperz,2002)

Terdapat 6 aspek kunci yang perlu diperhatikan dalam penerapan Six Sigma dibidang manufakturing, yaitu :

1. Identifikasi karakteristik produk yang akan memuaskan pelanggan (sesuai kebutuhan dan ekspektasi pelanggan).

3. Menentukan apakah setiap CTQ itu dapat dikendalikan melalui pengendalian material, mesin, proses–proses kerja, dll.

4. Menentukan batas maksimum toleransi untuk setiap CTQ sesuai yang diinginkan pelanggan (menentukan nilai USL dan LSL dari setiap CTQ).

5. Menentukan maksimum variasi proses untuk setiap CTQ (menentukan nilai maksimum standar deviasi untuk setiap CTQ).

6. Mengubah desain produk atau proses sedemikian rupa agar mampu mencapai nilai target Six Sigma. (Sumber: “Pedoman Implementasi Six Sigma”, Gramedia Pustaka Utama, Jakarta, Gaspersz, Vincent, 2002).

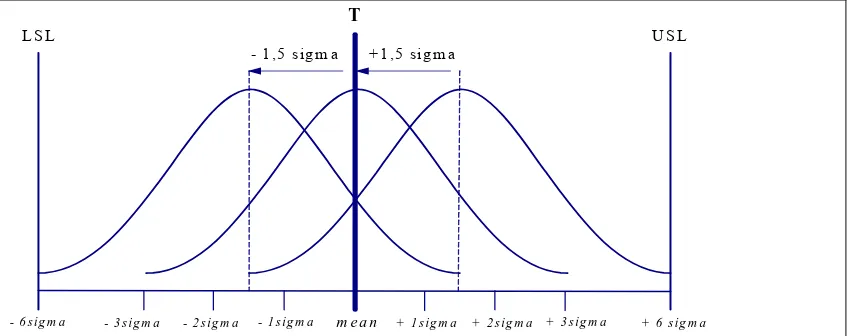

Pendekatan pengendalian proses 6-sigma Motorola (Motorola’s Six Sigma process control) mengizinkan adanya pergeseran nilai rata-rata (mean) setiap

CTQ individu dari proses industri terhadap nilai spesefikasi target (T) sebesar 1,5–sigma , sehingga menghasilkan 3,4 DPMO (defect per million

opportunities). Dengan demikian berdasarkan konsep Six Sigma Motorola, berlaku penyimpangan :(mean–Target ) =

T

= 1,5 atau T 1,5 . Disini(mu) merupakan nilai rata–rata (mean) dari proses, sedangkan (sigma)

Proses Six Sigma dengan distribusi normal yang mengizinkan nilai rata–rata (mean) proses bergeser 1,5–sigma dari nilai spesifikasi target kualitas (T)

yang diinginkan oleh pelanggan, ditunjukkan dalam Gambar 2.1

T

- 1 ,5 s ig m a + 1 ,5 s ig m a

m e a n

L S L U S L

- 6 s ig m a - 3 s i g m a - 2 s ig m a - 1 s ig m a + 1 s ig m a + 2 s ig m a + 3 s ig m a + 6 s ig m a

Keterangan : sigma dalam bagan menunjukkan ukuran variasi dari proses yang stabil mengikuti distribusi normal

Gambar 2.1 Konsep Six sigma Motorola dengan Distribusi Normal bergeser 1,5–Sigma. Sumber : Vincent Gaspersz,2002, hal 11

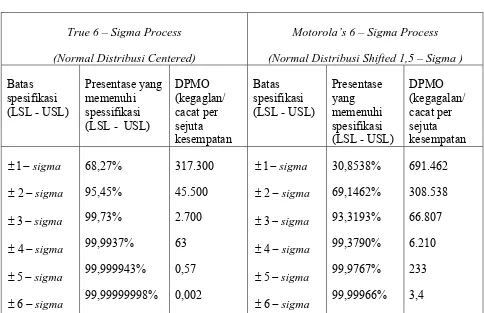

Tabel 2.2 Perbedaan True 6–Sigma dengan Motorola’s 6–Sigma

True 6 – Sigma Process (Normal Distribusi Centered)

Motorola’s 6 – Sigma Process (Normal Distribusi Shifted 1,5 – Sigma ) Batas

Sumber : Vinscent Gasperz , 2002, hal 11

2.2.3 Faktor Penentu Dalam Six Sigma

Dijelaskan pula bahwa faktor penentu dalam pelaksanaan Six Sigma ini antara lain:

1. Costumer centric.

Pelanggan adalah tujuan utama Six Sigma dimana kualitas dari produk diukur melalui perspektif pelanggan dengan jalan :

b) Requirements, masukan dari VOC ditransfer secara spesifik dengan elemen yang dapat diukur.

c) Critical to quality (CTQ), permintaan yang paling penting bagi pelanggan.

d) Defect, bagian yang kurang memenuhi spesifikasi. 2. Financial Result.

Total Quality Management (TQM) dikenal lebih dahulu dari pada Six Sigma. Pada TQM sendiri susah menentukan hal mana yang dijadikan prioritas utama bahkan hampir semua proyek yang dikerjakan mengenakan biaya pada pelanggan dan penanam saham, sehingga dapat menghasilkan banyak biaya. TQM sering dipimpin oleh pihak yang paling kurang pemahaman terhadap pengendalian kualitas dan cenderung menemukan cara pengukurannya sendiri. Sedangkan Six Sigma mengakomodasikan penurunan biaya dan kenaikan pendapatan.

3. Management Engagement.

Pada penerapan Six Sigma ini selain pada proses juga memerlukan perhatian dan kerjasama pada semua lini manajemen perusahaan.

4. Resources Commitment.

Komitmen untuk maju lebih ditekankan daripada jumlah personel yang terlibat dalam implementasi ini.

Six sigma didukung oleh infrastruktur yang berisi orang-orang dari top management sampai operasional dimana keseluruhannya memiliki fokus yang sama yaitu kepuasan pelanggan. (Sumber: “Lean Six Sigma”, McGraw-Hill Companies, Inc George, Michael L, 2002)

2.2.4 Penentu Kapabilitas Proses

Kapabilitas proses adalah perangkat untuk mengukur variabilitas yang terdapat dalam proses manufaktur. Pengukuran kapabilitas meliputi :

1) Stabilitas, yaitu keadaan di mana data hasil pengukuran dalam keadaan stabil, suatu kondisi di mana tidak terdapat data berada di luar kendali dan tidak terdapat sebab-sebab khusus dalam pola data. Jika sebaliknya, maka penyebab harus dihilangkan agar bisa dilakukan kapabilitas, atau langsung dihitung cacat per sejuta bagian dan diterjemahkan ke dalam nilai sigma.

2) Normalitas, apabila data diasumsikan berdistribusi normal maka harus dilakukan uji kenormalan data melalui plot probabilitas dan uji hipotesis.

1. Plot probabilitas, adalah memplot data ke dalam bentuk distribusi

komulatif. Apabila data mengikuti distribusi normal maka ia akan mendekati bentuk garis linier

2. Uji hipotesis, yaitu pengujian anggapan bahwa data berdistribusi normal. Pengujian H0: = 0 dan H1: 0. Penghitungan menggunakan rumus

x

Z untuk mendapatkan nilai-P (P-value). Nilai-P adalah peluang

hitung bila memang = 0. Bila nilai-P

lebih besar daripada galat jenis I maka anggapan awal diterima.

3) Penghitungan nilai indeks kapabilitas, potensial dan aktual. Kapabilitas potensial adalah variabilitas pada suatu saat dan kapabilitas aktual adalah variabilitas setiap saat. Indeks kapabilitas:

1. Potensial (Cp, Cpk, Cpm) 2. Aktual (Pp, Ppk)

Cp dan Pp adalah indeks kapabitas umum, Cpk dan Ppk dilakukan untuk mengetahui kecenderungan dan lokasi proses. Penghitungan Cpk merupakan nilai minimum antara indeks CPU dan CPL, yaitu penghitungan rentang salah satu batas spesifikasi dan rata-rata proses proses () terhadap sebaran proses ().. Sedangkan Cpm menghitung penyimpangan rata-rata proses terhadap target. Jika nilai Cp = Cpk = Cpm, maka proses dikatakan berada pada target capable.

4) Menghitung nilai sigma yang dihasilkan. Dalam metode six sigma, setiap pengukuran diterjemahkan ke dalam nilai sigma sebagai ukuran performansi. 5) Menghitung jumlah peluang bagian yang berada di luar spesifikasi ke dalam nilai

bagian per sejuta (PPM = part per million).

Data adalah catatan tentang sesuatu, baik yang bersifat kualitatif maupun kuantitatif yang dipergunakan sebagai petunjuk untuk bertindak. Berdasarkan data, kita mempelajari fakta-fakta yang ada dan mengambil tindakan yang tepat berdasarkan pada fakta itu. Dalam konteks pengendalian proses statistikal dikenal dua jenis data, yaitu data atribut dan data variabel.

Keberhasilan implementasi program peningkatan Six Sigma ditunjukan melalui peningkatan kapabilitas proses dalam menghasilkan produk menuju tingkat kegagalan nol (zero defect). Konsep perhitungan kapabilitas proses menjadi sangat penting untuk dipahami dalam implementasi program Six Sigma. Teknik penentuan kapabilitas proses yang berhubungan dengan CTQ untuk data variabel dan atribut.

Data adalah catatan tentang sesuatu, baik yang bersifat kualitatif maupun kuantitatif yang dipergunakan sebagai petunjuk untuk bertindak dan dalam konteks pengendalian proses statistika dikenal dua jenis data yaitu :

1. Data atribut ( Attributes Data) merupakan data kualitatif yang dihitung mengunakan daftar pencacahan atau tally untuk keperluan pencatatan dan analisis. Contoh data atribut karakteristik kualitas adalah ketiadaan label pada kemasan produk,banyaknya jenis cacat pada produk.

Didalam teknik penentuan kapabilitas proses untuk kasus untuk data variabel misalnya; berdasarkan kebutuhan pelanggan diketahui bahwa diameter pipa yang diinginkan adalah 40 mm dengan batas toleransi adalah 5 mm. Pelanggan akan menolak setiap pipa yang diserahkan apabila diketahui berdiameter diatas 45 mm, dan dibawah 35 mm. Dalam konteks program peningkatan kualitas Six Sigma, menyatakan CTQ yang perlu diperhatikan adalah diameter pipa dengan spesifikasi sebagai berikut:

1. CTQ (Critical-to-Quality) = Diameter pipa 2. Spesifikasi target (T) = 40 mm

3. Batas spesifikasi atas (Upper specification limit = USL ) = 45 mm 4. Batas spesifikasi bawah (Lower specification limit = LSL ) = 35 mm 5. Rata-rata (mean) proses = X-bar

6. Standar deviasi proses S = R-bar/d2 atau

S =

12

n x xi

dimana d2 adalah koefisien untuk pendugaan standar deviasi tergantung pada

ukuran contoh sampel. 7. Kapabilitas proses

Cpm = (USL – LSL )

Dalam program peningkatan kualitas Six Sigma, biasanya dipergunakan kriteria (rule of thumb) sebagai berikut :

a) Cpm 2,00; maka proses dianggap mampu dan kompetitif (perusahaan

berkelas dunia)

b) Cpm antara 1,00 – 1,99; maka proses dianggap cukup mampu, namun perlu

upaya giat untuk penigkatan kualitas menuju target perusahaan berkelas dunia yang memiliki tingkat kegagalan sangat kecil menuju nol (zero defect oriented). Perusahaan-perusahaan yang memiliki nilai Cpm yang berada

diantara 1,00 – 1,99 memiliki kesempatan terbaik dalam melakukan program peningkatan kualitas Six Sigma.

c) Cpm < 1,00; maka proses dianggap tidak mampu dan tidak kompetitif untuk

bersaing dipasar global.

Indeks kapabilitas proses (Cpm) digunakan untuk mengukur tingkat pada

mana suatu output proses berada pada nilai spesifikasi target kualitas (T) yang diinginkan oleh pelanggan. Semakin tinggi nilai Cpm menunjukkan bahwa output

proses itu semakin mendekati nilai spesifikasi target kualitas (T) yang diinginkan oleh pelanggan, yang berarti pula bahwa tingkat kegagalan dari proses semakin berkurang menuju target tingkat kualitas kegagalan nol (zero defect oriented).

A. Penentuan Kapabilitas Proses untuk Data Atribut

Langkah-langkah untuk menentukan kapabilitas proses untuk data atribut menurut Gaspersz (2002) adalah sebagai berikut :

1. Menentukan proses yang ingin diketahui kapabilitasnya.

3. Menghitung banyak unit transaksi yang gagal.

4. Menghitung tingkat cacat (kesalahan) berdasarkan langkah 3 dengan membagi langkah 3 dengan langkah 2.

5. Menentukan banyaknya CTQ (Critical-To-Quality) potensial yang dapat mengakibatkan cacat (kesalahan).

6. Menghitung peluang tingkat cacat (kesalahan) per karakteristik CTQ ( Critical-To-Quality) dengan membagi langkah 4 dengan langkah 5.

7. Menghitung kemungkinan cacat per satu juta kesempatan (DPMO) dengan mengalikan langkah 6 dengan 1 juta.

8. Mengkonversikan DPMO ke dalam nilai sigma. 9. Menghitung nilai indeks kapabilitas proses

n

(Sumber : Pengendalian Mutu Statistik, Grant,RicharS.Leavenworth,1998) 10. Membuat kesimpulan.

sesuai, puas atau tidak puas, berhasil atau tidak berhasil, terlambat atau tidak terlambat, dan lain-lain. Data ini dapat dihitung untuk keperluan pencatatan dan analisis.

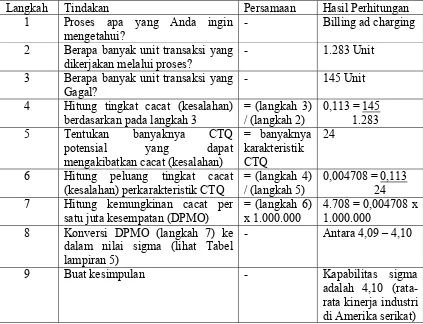

Misalkan kita akan menentukan kapabilitas proses billing and charging dari sebuah perusahaan jasa tertentu. Langkah-langkah penentuan kapabilitas proses untuk data atribut ditunjukkan dalam Tabel 2.3

Tabel 2.3 Cara Memperkirakan Kapabilitas Proses untuk Data Atribut Langkah Tindakan Persamaan Hasil Perhitungan

1 Proses apa yang Anda ingin mengetahui?

- Billing ad charging 2 Berapa banyak unit transaksi yang

dikerjakan melalui proses?

- 1.283 Unit

3 Berapa banyak unit transaksi yang Gagal?

- 145 Unit

4 Hitung tingkat cacat (kesalahan) berdasarkan pada langkah 3

= (langkah 3) / (langkah 2)

0,113 = 145 1.283 5 Tentukan banyaknya CTQ

potensial yang dapat

6 Hitung peluang tingkat cacat (kesalahan) perkarakteristik CTQ

= (langkah 4) / (langkah 5)

0,004708 = 0,113 24 7 Hitung kemungkinan cacat per

satu juta kesempatan (DPMO)

= (langkah 6) x 1.000.000

4.708 = 0,004708 x 1.000.000

8 Konversi DPMO (langkah 7) ke dalam nilai sigma (lihat Tabel lampiran 5)

keuangan, kesalahan pemasukan input ke dalam komputer, keterlambatan, pemrosesan dll.

Jika pembaca ingin memiliki kalkulator Six Sigma yang di-download secara gratis dari www.spcwizard.com, maka penentuan kapabilitas proes untuk data atribut dilakukan sebagai berikut:

Pilih defect

Defects : 145 (masukkan banyaknya unit yang gagal/cacat) Unit Inspected : 1283 (masukkan banyaknya unit yang diperiksa)

Opportunities per Unit : 24 (masukkan banyaknya CTQ potensial yang dapat mengakibatkan kegagalan/kecacatan)

Pilih Calculate

Process Sigma= 4.1 (dihitung sendiri oleh kalkulator) DPMO : 4709 (dihitung sendiri oleh kalkulator)

(Sumber: “Pedoman Implementasi Six Sigma”, Gramedia Pustaka Utama, Jakarta, Gaspersz, Vincent, 2002).

Sedangkan untuk mengukur kinerja sekarang pada tingkat proses, output dan/atau outcome untuk ditetapkan sebagai baseline kinerja pada awal proyek six sigma. Beberapa cara untuk meghitung dan mengekspresikan ukuran-ukuran berbasis peluang defect, yaitu :

1. Defect per Opportunity (DPO)

Menunjukkan proporsi defect atas jumlah total peluang dalam sebuah kelompok.

Total defect Formula : DPO =

Total produk x Jumlah CTQ 2. Defect per Million Opportunities (DPMO)

Mengindikasikan berapa banyak defect akan muncul jika ada 1 juta peluang. Formula : DPO x 106

3. Ukuran Sigma

Dengan menerjemahkan ukuran defect – biasanya DPMO – dengan menggunakan tabel konversi, namun jika nilai DPMO tidak terdapat pada tabel konversi maka dilakukan interpolasi.

B. Penentuan Kapabilitas Proses untuk Data Variabel

Data variabel merupakan data kuantitatif yang dihitung menggunakan alat pengukuran tertentu untuk keperluan pencatatan dan analisis. Data variabel bersifat kontinyu. Jika suatu catatan dibuatberdasarkan keadaan aktual, diukur secara langsung, maka karakteristik kualitas yang diukur itu disebut variable. Contoh data variabel karakteristik kualitas adalah : diameter pipa, ketebalan produk kayu lapis, berat semen dalam kantong, konsentrasi elektrolit dalam persen, dll. Ukuran-ukuran berat, panjang, lebar, tingi, diameter, volume merupakan variabel.

Teknik penentuan kapabilitas proses untuk data variabel adalah sebagai berikut :

a) Menentukan proses yang ingin diukur.

d) Menghitung nilai rata-rata dan standar deviasi dari proses.

e) Menghitung nilai DPMO, dengan menggunakan formula sebagai berikut :

DPMO = [ P { Z ≥ ( USL – X-bar ) / S } x 1juta ] + [ P { Z ≤ ( LSL – X-bar ) / S } x 1juta ] (2.1)

Dimana , USL : Batas spesifikasi atas LSL : Batas spesifikasi bawah X-bar : Nilai rata-rata

S : Standart deviasi

f) Mengkonversikan nilai DPMO kedalam nilai sigma. g) Menghitung kemampuan proses didalam nilai sigma.

h) Menghitung kapabilitas proses didalam indeks kapabilitas proses, dengan formula sebagai berikut :

Cpm = (USL – LSL) / {6√X-bar – T)² + S²} (2.2) Dimana, Cpm : Indeks kapabilitas proses

T : Nilai spesifikasi target

Beberapa keuntungan penggunaan indeks Cpm :

1. Indeks Cpm dapat diterapkan pada suatu interval spesifikasi yang tidak simetris (asymetrical spesification interval), dimana nilai spesifikasi target kualitas (T) tidak berada tepat ditengah nilai USL dan LSL.

Bersamaan dengan penggunaan indeks Cpm, juga digunakan indeks Cpmk yang mengukur tingkat pada mana output proses itu berada dalam batas-batas toleransi (batas-batas spesifikasi atas dan bawah, USL dan LSL) yang diinginkan oleh pelanggan. Indeks Cpmk dapat dihitung dengan menggunakan formula :

Cpmk = Cpk / √1 + {(X-bar – T) / S}² (2.3) Dimana, Cpk = minimum {(X-bar – LSL) / 3S ; (USL – X-bar) / 3S} (2.4)

2.3 DMAIC (Define, Measure, Analyze, Improve, and Control)

DMAIC merupakan proses untuk peningkatan terus–menerus menuju target Six Sigma. DMAIC dilakukan secara sistematik, berdasarkan ilmu pengetahuan dan fakta. Proses ini menghilangkan langkah–langkah proses yang tidak produktif, sering berfokus pada pengukuran–pengukuran baru, dan menetapkan teknologi untuk peningkatan kualitas menuju target Six Sigma. (Sumber: “Pedoman Implementasi Six Sigma”, Gramedia Pustaka Utama, Jakarta, Gaspersz, Vincent, 2002)

2.3.1 Tahap Define (D)

Merupakan langkah operasional pertama dalam program peningkatan kualitas Six Sigma. Pada tahap ini kita perlu mendefinisikan beberapa hal yang terkait dengan :

a) Kriteria pemilihan proyek Six Sigma

c) Kebutuhan pelatihan untuk orang – orang yang terlibat dalam proyek Six Sigma

d) Proses – proses kunci dalam proyek Six Sigma beserta pelanggannya e) Kebutuhan spesifik dari pelanggan

f) Pernyataan tujuan proyek Six Sigma keterangan :

a) Mendefinisikan Kriteria Pemilihan Proyek Six Sigma

Program peningkatan kualitas Six Sigma adalah merupakan cara mendefinisikan kriteria pemilihan proyek Six Sigma, yang menjadi suatu tantangan utama yang dihadapi dalam program itu nantinya. Pemilihan proyek yang baik yaitu berdasarkan pada identifikasi proyek yang terbaik sepadan dengan kebutuhan, kapabilitas, dan tujuan organisasi yang sekarang. Secara umum setiap proyek Six Sigma yang terpilih harus mampu memenuhi kategori :

1. Memberi hasil–hasil dan manfaat bisnis 2. Kelayakan , dan

3. Memberikan dampak positif kepada organisasi

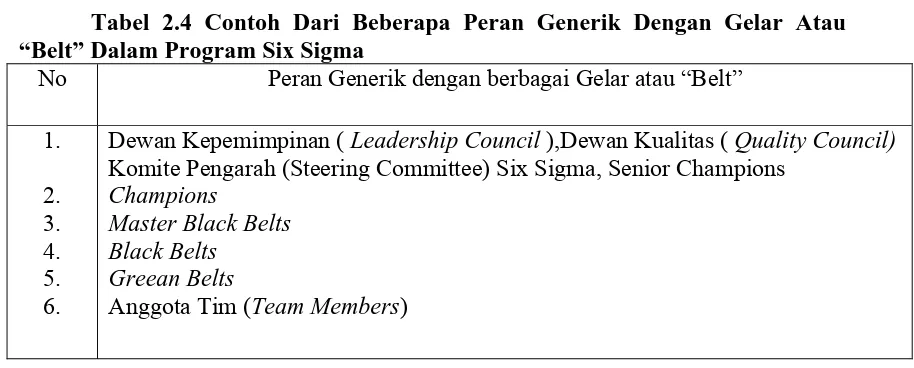

Tabel 2.4 Contoh Dari Beberapa Peran Generik Dengan Gelar Atau “Belt” Dalam Program Six Sigma

No Peran Generik dengan berbagai Gelar atau “Belt” 1.

Dewan Kepemimpinan ( Leadership Council ),Dewan Kualitas ( Quality Council) Komite Pengarah (Steering Committee) Six Sigma, Senior Champions

Champions

Master Black Belts Black Belts

Greean Belts

Anggota Tim (Team Members)

Sumber : Vincent Gasperz,2002, hal 35 keterangan :

1. Dewan Kepemimpinan

Dewan kepemimpinan, dikenal juga sebagai Dewan kualitas , Komite pengarah Six Sigma atau Senior Champions, merupakan orang – orang yang berada pada posisi manajemen puncak ( top management ) dari organisasi. Peranan dari orang – orang yang berada dalam posisi ini adalah

a) Menetapkan visi, peran, dan infrastruktur dari Six Sigma

b) Memilih proyek–proyek spesifik Six Sigma dan mengalokasikan sumber– sumber daya

c) Meninjau–ulang secara periodik tentang kemajuan dari berbagai proyek Six Sigma

d) Membantu mengkuantifikasikan dampak dari usaha–usaha Six Sigma kepada orang–orang yang berada ditingkat bawah dalam organisasi

f) Membagi atau menyebarluaskan praktek–praktek terbaik dari Six Sigma ke seluruh organisasi serta kepada pemasok–pemasok kunci dan pelanggan– pelanggan utama

g) Membantu mengatasi hambatan–hambatan dalam organisasi yang berdampak negatif proyek–proyek Six Sigma

2. Champions

Merupakan individu yang berada pada manajemen atas (top managemen) yang memahami Six Sigma dan bertanggung jawab untuk keberhasilan dari Six Sigma itu. Secara umum , champions bertanggung jawab untuk :

1. Mendefinisikan jalur implementasi Six Sigma ke seluruh oganisasi

2. Menetapkan dan memelihara atau mempertahankan sasaran yang luas untuk proyek peningkatan kualitas Six Sigma

3. Menyetujui perubahan–perubahan dalam arah atau lingkup dari proyek Six Sigma

4. Mengembangkan rencana pelatihan komprehensif untuk implementasi Six Sigma

5. menemukan dan menegosiasikan sumber–sumber daya untuk proyek Six Sigma

6. Memberikan pengakuan dan penghargaan

3. Master Black Belts

Merupakan individu–individu yang dipilih oleh Champions untuk bertindak sebagai tenaga ahli atau konsultan dalam perusahaan untuk menumbuh kembangkan dan menyebarluaskan pengetahuan–pengetahuan stategis yang bersifat terobosan– terobosan Six Sigma keseluruh organisasi. Secara umum, Master Black Belts bertanggung jawab untuk :

Bekerja sama dengan Champions

Mengembangkan dan menyebarluaskan bahan – bahan pelatihan tentang Six Sigma ke berbagai tingkat dalam organisasi

Membantu dalam menidentifikasi proyek – proyek Six Sigma

Mengambil tanggung jawab kepemimpinan dari program – program utama

Memudahkan atau menyediakan fasilitas untuk penyebarluasan praktek– praktek terbaik berdasarkan Six Sigma keseluruh organisasi

4. Black Belts

Orang yang menempati posisi pemimpin penuh waktu ( full time position) dalam proyek Six Sigma. Secara umum , Black Belt bertanggung jawab untuk

a) Mengidentifikasikan hambatan–hambatan yang ada dalam proyek Six Sigma b) Memimpin dan mengarahkan tim dalam mengeksekusi proyek Six Sigma c) Menyiapkan penilaian proyek secara terperinci selama tahap pengukuran d) Mempertahankan jadual proyek dan menjaga kemajuan proyek menuju solusi

akhir dan hasil – hasil

5. Green Belts

Six Sigma Green Belt merupakan individu – individu yang bekerja paruh waktu dalam area spesifik atau mengambil tanggung jawab pada proyek – proyek kecil dalam lingkup proyek Six Sigma yang ditangani oleh Black Belts. Secara umum, Green Belts memiliki tanggung jawab untuk :

1. Mempelajari metodologi Six Sigma untuk dapat diaplikasikan pada proyek– proyek tertentu berskala kecil

2. Melanjutkan mempelajaridan mempraktekkan metode–metode dan alat–alat Six Sigma setelah proyek Six Sigma berakhir

6. Anggota Tim ( Team Members)

Anggota – anggota tim proyek Six Sigma yang harus menerima pelatihan dasar tentang metode – metode dan alat – alat Six Sigma agar mampu menerapkan dalam proyek – proyek spesifik atau proses – proses dalam organisasinya.

c) Mendefinisikan Kebutuhan Pelatihan dalam Proyek Six Sigma

Orang – orang yang akan terlibat dalam proyek Six Sigma yang telah dipilih berdasarkan kriteria–kriteria pemilihan proyek Six Sigma yang diterapkan harus memperoleh pelatihan tentang Six Sigma. Hal penting pelatihan Six Sigma harus membuat pelatihan Six Sigma menjadi usaha yang berlangsung terus – menerus dan menjadi kebiasaan dalam organisasi Six Sigma.

proyek Six Sigma, perlu diketahui tentang “ SIPOC ( Suppliers–Input- Processe– Output–Customer ). SIPOC merupakan suatu alat yang berguna dan paling banyak dipergunakan dalam manajemen dan peningkatan proses, dimana SIPOC merupakan lima elemen utama dalam sistem kualitas, yaitu :

1. Suppliers yaitu merupakan orang atau kelompok orang yang memberikan

informasi kunci, material, atau sumber daya lain kepada proses

2. Inputs yaitu segala sesuatu yang diberikan oleh pemasok (supplier) kepada proses

3. Processes yaitu merupakan sekumpulan langkah yang mentransformasi,

menambah nilai input, biasanya terdiri dari beberapa sub–proses

4. Outputs yaitu merupakan keluaran produk (barang / jasa ) dari suatu proses

5. Customers yaitu merupakan orang atau kelompok orang, atau sub–proses

yang menerima outputs

e) Mendefinisikan Kebutuhan Spesifik dari Pelanggan yang Terlibat dalam proyek Six Sigma

Proyek Six Sigma Seyogianya merupakan

1. Suatu strategi dan sistem yang secara terus–menerus menelusuri dan memperbaruhi kebutuhan pelanggan, aktivitas pesaing, perubahan pasar.

2. Suatu deskripsi kebutuhan spesifik, standar kinerja yang terukur untuk setiap output kunci, yang didefinisikan pelanggan

4. Suatu analisis kinerja dan standard–standard pelayanan berdasarkan pada kepentingan relatif terhadap pelanggan dan dampaknya pada stategi bisnis f) Mendefinisikan Pernyataan Tujuan Proyek Six Sigma

Terhadap setiap proyek Six Sigma yang terpilih, kita harus mendefinisikan isu– isu , nilai–nilai, dan sasaran dan / atau tujuan dari proyek itu. Pernyataan tujuan proyek harus diterapkan untuk setiap proyek Six Sigma yang terpilih. Pernyataan tujuan yang benar adalah apabila mengikuti prinsip SMART sebagai berikut:

Specific Tujuan proyek peningkatan kualitas Six Sigma harus bersifat Spesifik

yang dinyatakan secara tegas. Tim peningkatan kualitas Six Sigma harus menghidari pernyataan – peryataan tujuan yang bersifat umum dan tidak spesifik

Measurable Tujuan proyek peningkatan kualitas Six Sigma harus dapat diukur

menggunakan indikator pengukuran yang tepet guna mengevaluasi keberhasilan, peninjauan – ulang

Achievable Tujuan program peningkatan kualitas Six Sigma harus dapat dicapai

melalui usaha – usaha yang menantang.

Result – Tujuan program peningkatan kualitas Six Sigma harus berfokus

oriented pada hasil–hasil berupa pencapaian target–target kualitas yang

ditetapkan, yang ditunjukkan melalui DPMO, peningkatan kapabilitas proses

Cpm:Cpmk

Time – Tujuan program peningkatan kualitas Six Sigma harus menetapkan

2.3.2 Measure ( M )

Merupakan langkah operasional kedua dalam program peningkatan kualitas Six Sigma. Terdapat tiga pokok hal yang harus dilakukan dalam tahap Measure ( M ) yaitu :

1. Memilih atau menentukan karakteristik kualitas (CTQ) kunci yang berhubungan langsung dengan kebutuhan spesifik dari pelanggan

CTQ ( Critical–to–Quality ) yaitu elemen dari suatu produk, proses yang berdampak langsung pada kepuasan pelanggan, dan merupakan atribut yang sangat penting untuk diperhatikan karena berkaitan langsung dengan kebutuhan dan kepuasan pelanggan

2. Mengembangkan suatu rencana pengumpulan data melalui pengukuran yang dapat dilakukan pada tingkat proses, output

3. Mengukur kinerja sekarang pada tingkat proses, output untuk ditetapkan sebagai baselinekinerja (performance baseline) pada awal proyek Six Sigma

keterangan :

1. Menetapkan Karakteristik Kualitas (CTQ) Kunci

a) Biaya yang dikeluarkan untuk pengukuran seyogianya tidak lebih besar dari pada manfaat yang diterima

b) Pengukuran harus dimulai pada permulaan proyek Six Sigma. Berbagai masalah yang berkaitan dengan kualitas beserta kesempatan–kesempatan untuk meningkatkankannya harus dirumuskan secara jelas

c) Pengukuran harus sederhana serta memunculkan data yang mudah untuk digunakan , mudah dipahami, dan mudah melaporkannya

d) Pengukuran harus dilakukan pada sistem secara keseluruhan , yang menjadi ruang lingkup dari proyek Six Sigma

Karakteristik–karakteristik kualitas yang sesuai dalam pengukuran kualitas akan berada untuk setiap perusahaan, tetapi pada umumnya karakteristik yang dipertimbangkan dalam pengukuran kualitas adalah sebagai berikut:

1. Kualitas Produk, yang mencakup :

1. Kinerja (performance), berkaitan dengan aspek funsional dari produk itu

2. Features, berkaitan dengan pilihan – pilihan dan pengembangannya 3. Kendalan (reliability) , berkaitan dengan tingkat kegagalan dalam

penggunaan produk itu

4. Serviceability , berkaitan dengan kemudahan dan ongkos perbaikan 5. Konformans (conformance), berkaitan dengan tingkat kesesuaian

6. Durability, berkaitan dengan daya tahan atau masa pakai dari produk itu

7. Estetika (aeshetics), berkaitan dengan desain dan pembungkusan atau kemasan dari produk itu

8. Kualitas yang dirasakan (perceived quality) bersifat subyektif, berkaitan dengan perasaan pelanggan dalam mengkonsumsi produk itu seperti meningkatkan harga diri, moral ,dll

2. Dukungan purna – jual , terutama yang berkaitan dengan waktu penyerahan dan bantuan yang diberikan, mencakup beberapa hal berikut :

1. Kecepatan penyerahan, berkaitan dengan lamanya waktu antara waktu pelanggan memesan produk dan waktu penyerahan produk itu

2. Konsistensi, berkaitan dengan kemapuan memenuhi jadual yang dijanjikan

3. Tingkat pemenuhan pesanan, berkaitan dengan kelengkapan dari pesanan – pesanan yang dikirim

4. Informasi, berkaitan dengan status pesanan

5. Tanggapan dalam keandalan darurat, berkaitan dengan kemampuan menangani permintaan – permintaan nonstandar yang bersifat tiba – tiba

3. Interaksi antara karyawan (pekerja) dan pelanggan, mencakup :

1. Ketepatan waktu, berkaitan dengan kecepatan memberikan tanggapan terhadap keperluan – keperluan pelanggan

2. Penampilan karyawan, berkaitan dengan kebersihan dan kecocokan dalam berpakaian

3. Kesopanan dan tanggapan terhadap keluhan – keluhan , berkaitan dengan bantuan yang diberikan dalam menyelesaikan masalah – masalah yang diajukan pelanggan

2. Mengembangkan Rencana Pengumpulan Data

Pengukuran karakteristik kualitas dapat dilakukan pada tiga tingkat, yaitu pada tingkat proses (process level), tingkat output (output level), dan tingkat outcome (outcome level).

Pengukuran pada tingkat proses adalah mengukur setiap langkah atau aktivitas dalam proses dan karakteristik kualitas input yang diserahkan oleh pemasok (supplier) yang mengendalikan dan mempengaruhi karakteristik kualitas output yang diinginkan. Tujuan dari pengukuran pada tingkat ini adalah mengidentifikasi perilaku yang mengatur setiap langkah dalam proses, dan menggunakan ukuran – ukuran ini untuk mengendalikan dan meningkatkan proses operasional output yang akan dihasilkan sebelum output itu diproduksi atau diserahkan kepada pelanggan.

output adalah banyaknya unit produk yang tidak memenuhi spesifikasi tertentu yang ditetapkan (banyak produk cacat), diameter dari produk yang dihasilkan.

Pengukuran pada tingkat outcome adalah mengukur bagaimana baiknya suatu produk (barang atau jasa) itu memenuhi kebutuhan spesifik dan ekspektasi rasional dari pelanggan, mengukur tingkat kepuasan pelanggan dalam menggunakan produk (barang atau jasa) yang diserahkan. Beberapa contoh pengukuran pada tingkat outcome adalah banyaknya keluhan pelanggan yang diterima, banyaknya produk yang dikembalikan oleh pelanggan, tingkat kepuasan pelanggan.

3. Pengukuran Baseline Kinerja (Performance Baseline)

Baseline kinerja adalah suatu proyek Six Sigma, dimana sebelum proyek–proyek peningkatan kualitas Six Sigma dimulai, kita harus mengetahui

tingkat kinerja yang sekarang sehingga peningkatan kualitas yang menuju kegagalan nol (zero defect) memberikan kepuasan total 100% kepada pelanggan.

2.3.3 Analyze (A )

Merupakan langkah operasional ketiga dalam program peningkatan kualitas Six Sigma. Pada tahap ini memerlukan beberapa hal :

1. Menentukan stabilitas dan kapabilitas/ kemampuan dari proses

2. Menetapkan target–target kinerja dari karakteristik kualitas kunci (CTQ) yang akan ditingkatkan dalam proyek Six Sigma

4. Mengkonversikan benyak kegagalan kedalam biaya kegagalan kualitas (cost of poor quality.

keterangan :

1. Menentukan Stabilitas dan Kemampuan (Kapabilitas) Proses

Process Capability ( kemampuan proses) yaitu kemampuan proses untuk

memproduksi atau menyerahkan output sesuai dengan ekspektasi dan kebutuhan pelanggan, juga merupakan suatu ukuran kinerja kritis yang menunjukkan proses mampu menghasilkan sesuai dengan spesifikasi produk yang ditetapkan oleh manajemen berdasarkan kebutuhan dan ekspektasi pelanggan. Process Capability hanya diukur untuk proses yang stabil, sehingga apabila proses itu dianggap tidak stabil, maka proses itu harus distabilkan terlebih dahulu, dengan demikian nilai standard deviasi yang digunakan dalam pengukuran process capability (Cpm) berasal

dari proses yang stabil sehingga merupakan variasi yang melekat pada proses yang stabil. (Vinscent Gasperz, 2002, hal 8 )

2. Menetapkan Target Kinerja dari Karakteristik Kualitas(Critical–to–Quality ) Kunci

3. Mengidentifikasi Sumber–sumber dan Akar Penyebab Masalah Kualitas Dalam proyek Six Sigma membutuhkan 1) identifikasi masalah secara tepat,2

)menemukan sumber dan akar penyebab dari masalah kualitas itu, 3) mengajukan solusi masalah yang efektif dan efisien. Suatu solusi masalah yang

efektif apabila berhasil menemukan sumber–sumber dan akar–akar penyebab dari masalah itu, dan mengambil tindakan untuk menghilangkan akar–akar penyebabnya. 4. Mengkonversikan Banyak Kegagalan ke dalam Biaya Kegagalan Kualitas (Cost of Poor Quality = COPQ )

Hasil dari peningkatan kaulitas dramatik Six Sigma yang diukur persentase antara COPQ terhadap penjualan akan terus–menerus menurun sejalan dengan peningkatan kapabilitas Six Sigma.

Perusahaan–perusahaan besar kelas dunia yang menetapkan program Six Sigma, menciptakan pengukuran biaya kualitas (quality costs) untuk beberapa alasan berikut :

“Kesempatan untuk mengurangi ketidakpuasan pelanggan dan ancaman– ancaman yang berkaitan dengan produk yang dipasarkan dapat diidentifikasikan. Beberapa biaya dari kualitas jelek (cost of poor quality) merupakan hasil dari kegagalan produk setelah penjualan.”

Setelah akar-akar penyebab dari masalah yang ditemukan, dimasukkan ke dalam cause and effect diagram yang telah mengkategorikan sumber-sumber penyebab berdasarkan prinsip 7M, yaitu :

3. Methods ( metode kerja ).

4. Material ( bahan baku dan bahan penolong ). 5. Media (surat kabar).

6. Motivation ( motivasi ). 7. Money ( keuangan ).

Analyze dapat disajikan dalam sebuah siklus (gambar 2.3). Siklus didapatkan dengan menghasilkan dan dengan mengevaluasi “hipotesis-hipotesis” terhadap penyebab masalah.

Analisa data / proses

Memperbaiki/ menolak hipotesis

Analisa data / proses Membuat hipotesa

Mengkonfirmasi & memilih penyebab vital

Gambar 2.2Siklus hipotesis / analisis dari akar masalah (Sumber : Peter S.P. Etal., 2002:87)

1. Analisis data

Menggunakan ukuran-ukuran data yang telah dikumpulkan, atau data baru yang dikumpulkan dalam fase analyze - untuk membedakan pola-pola, kecenderungan, atau faktor-faktor lain mengenai masalah yang menunjukkan/membuktikan/tidak membuktikan penyebab-penyebab yang mungkin.

2. Analisis proses

Penyelidikan yang lebih dalam dan memahami bagaimana pekerjaan dilakukan untuk mengidentifikasi inkonsistensi, “disconnect”, atau bidang-bidang masalah yang mungkin menyebabkan atau memberikan kontribusi terhadap masalah.

Jika digabungkan, ke-2 strategi tersebut akan menciptakan analisis six sigma yang kuat.

2.3.4 Tahap Improve (I)

Tahap Improve merupakan langkah operasional keempat dalam program peningkatan kualitas Six Sigma. Langkah ini dilakukan setelah sumber–sumber dan akar penyebab dari masalah kualitas teridentifikasi. Pada tahap ini ditetapkan suatu rencana tindakan (action Plan) untuk melaksanakan peningkatan kualitas Six Sigma. Tool yang digunakan untuk tahap improve ini adalah FMEA (Failure Mode and Effect Analysis).

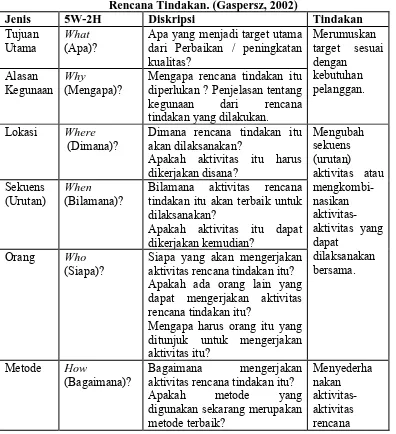

dimana rencana tindakan itu akan dilakukan, bilamana rencana tindakan itu akan dilakukan, siapa yang akan menjadi penanggung jawab dari rencana tindakan itu, bagaimana melaksanakan, dan berapa besar biaya untuk melaksanakan serta manfaat positif yang diterima dari implementasi rencana tindakan itu. Analisis dengan menggunakan metode 5W-2H dapat digunakan seperti yang telah disebutkan diatas. Adapun penjelasan penggunaan metode 5W-2H adalah sebagai berikut:

Tabel 2.5: Penggunaan Metode 5W- 2H Untuk pengembangan Rencana Tindakan. (Gaspersz, 2002)

Jenis 5W-2H Diskripsi Tindakan

Tujuan Utama

What (Apa)?

Apa yang menjadi target utama dari Perbaikan / peningkatan kualitas?

Alasan Kegunaan

Why

(Mengapa)?

Mengapa rencana tindakan itu diperlukan ? Penjelasan tentang kegunaan dari rencana

Dimana rencana tindakan itu akan dilaksanakan?

Apakah aktivitas itu harus dikerjakan disana? tindakan itu akan terbaik untuk dilaksanakan?

Apakah aktivitas itu dapat dikerjakan kemudian?

Orang Who (Siapa)?

Siapa yang akan mengerjakan aktivitas rencana tindakan itu? Apakah ada orang lain yang dapat mengerjakan aktivitas rencana tindakan itu?

Mengapa harus orang itu yang ditunjuk untuk mengerjakan aktivitas rencana tindakan itu?

Apakah ada cara lain yang

Berapa biaya yang dikeluarkan untuk melaksanakan aktivitas rencana tinadakan itu?

Apakah akan memberi dampak positif pada pendapatan dan biaya(meningkatkan efektif dan

Merupakan tahap operasional terakhir dalam proyek peningkatan kualitas Six Sigma. Pada tahap ini hasil–hasil peningkatan kualitas di dokumentasikan dan disebarluaskan, praktek–praktek terbaik yang sukses dalam peningkatan proses standardisasikan dan disebarluaskan, prosedur–prosedur didokumentasikan dan dijadikan pedoman kerja standard, serta kepemilikan atau tanggung jawab ditransfer dari tim Six Sigma kepada pemilik atau penanggung jawab, yang berarti proyek Six Sigma berakhir pada tahap ini.

Tujuan dari standardisasi adalah menstandardisasikan sistem kualitas Six Sigma yang telah terbukti menjadi terbaik dalam bisnis kelas dunia. Hasil–hasil yang memuaskan dari proyek peningkatan kualitas Six Sigma harus

2.4 FMEA (Failure Mode and Effects Analysis)

Failure Mode diartikan sebagai sejenis kegagalan yang mungkin terjadi, baik kegagalan secara spesifikasi maupun kegagalan yang mempengaruhi konsumen. Dari failure mode ini kemudian dianalisis terhadap akibat dari kegagalan dari sebuah proses terhadap mesin setempat maupun proses lanjutan bahkan konsumen. Pada dasarnya FMEA terbagi menjadi 2 yaitu FMEA Design yang dipergunakan untuk memprediksi kesalahan yang akan terjadi pada desain proses produk, sedangkan FMEA process untuk mendeteksi kesalahan pada saat proses telah dijalankan.

2.4.1 Cara FMEA Bekerja

Berikut ini langkah-langkah dan konsep-konsep kunci : 1. Mengidentifikasi proses atau produk/jasa.

2. Mendaftarkan masalah-masalah yang dapat muncul (failure modes). Ide-ide untuk masalah potensial dapat berasal dari berbagai sumber, meliputi brainstorming, analisa prose dan sebagainya.

4. Menghitung Risk Priority Number (RPN) dan tindakan-tindakan prioritas. Dengan menambahkan RPN dari semua masalah, maka diperoleh gambaran resiko total untuk semua proses atau produk/jasa.

5. Melakukan tindakan-tindakan untuk mengurangi resiko. Dengan memfokuskan perfoma-perfoma pada masalah-masalah potensial yang memiliki prioritas tertinggi, maka kemudian dapat memikirkan tindakan-tindakan untuk mengurangi salah satu atau semua faktor = keseriusan (severity), kejadian (occurance) dan detektabilitas (detection).(Pande,2002) Tahapan FMEA sendiri adalah :

a) Menetapkan batasan proses yang akan dianalisa, didapatkan dari tahap define dari proses DMAIC.

b) Melakukan pengamatan terhadap proses yang akan dianalisa.

c) Hasil pengamatan digunakan untuk menemukan kesalahan/defect potensial pada proses.

d) Mengidentifikasi potensial cause penyebab dari kesalahan/defect yang terjadi. e) Mengidentifikasikan akibat (effect) yang ditimbulkan.

f) Menetapkan nilai–nilai (dengan jalan brainstorming) dalam point:

1. Keseriusan akibat kesalahan terhadap proses lokal, lanjutan dan terhadap konsumen (severity).

2. Frekuensi terjadinya kesalahan (occurance). 3. Alat kontrol akibat potential cause (detection).

h) Dapatkan nilai RPN (Risk Potential Number) dengan jalan mengalikan nilai SOD (Severity, Occurance, Detection).

RPN = S x O x D Keterangan:

Severity = faktor keseriusan Occurance = kejadian Detection = detektabilitas.

i) Pusatkan perhatian pada nilai RPN yang tertinggi, segera lakukan perbaikan terhadap potential cause, alat kontrol dan efek yang diakibatkan.

j) Buat implementation action plan, lalu terapkan.

k) Ukur perubahan yang terjadi dalam RPN dengan langkah- langkahyang sama diatas.Apabila ada perubahan maka pusatkan perhatian pada potential cause yang lain. Tidak ada angka acuan RPN untuk melakukan perbaikan.

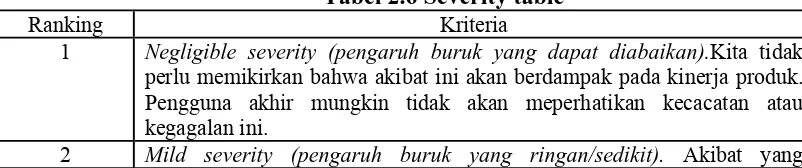

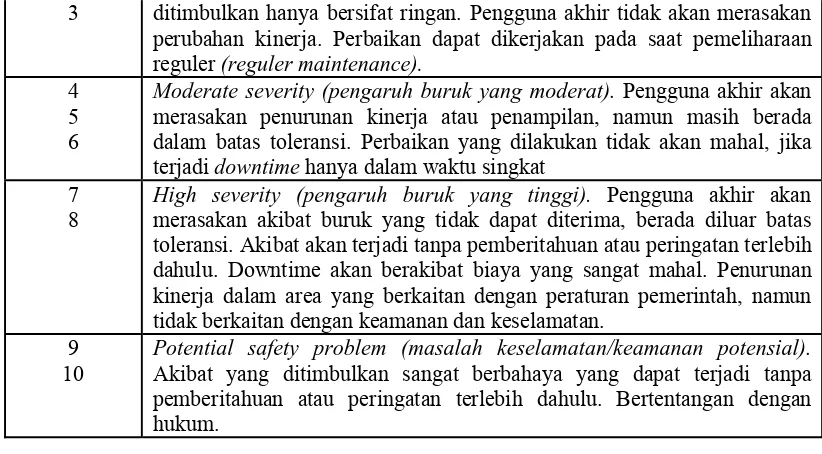

2.4.2 Severity

Severity merupakan suatu estimasi atau perkiraan subyektif tentang bagaimana buruknya pengguna akhir akan merasakan akibat dari kegagalan itu. Dapat menggunakan skala 1 sampai 10. Ranking dan kriteria dari severity dapat dilihat pada tabel 2.6 berikut:

Tabel 2.6 Severity table

Ranking Kriteria 1 Negligible severity (pengaruh buruk yang dapat diabaikan).Kita tidak

perlu memikirkan bahwa akibat ini akan berdampak pada kinerja produk. Pengguna akhir mungkin tidak akan meperhatikan kecacatan atau kegagalan ini.