BAB II

TINJAUAN PUSTAKA

2.1. TINJAUAN UMUM PERUSAHAAN

2.1.1. Sejarah Berdirinya PT. Primatexco Indonesia

Pada zaman pendudukan Belanda, sentra-sentra produksi Batik di Indonesia (Pekalongan, Yogyakarta, Solo, Tasikmalaya, Cirebon, Ponorogo, dll) mendapat pasokan bahan baku produksi, seperti kain dan obat-obatan (termasuk lilin) dari para pengusaha (mayoritas etnis Cina) yang bekerja sama dengan Pemerintahan Belanda. Akan tetapi, hal ini mengakibatkan para pengusaha memainkan harga sesuai keinginan mereka, sehingga merugikan perajin-perajin batik di Indonesia.

Akhirnya, para perajin sepakat untuk mendirikan koperasi batik yang kemudian tergabung dalam GKBI ( Gabungan Koperasi Batik Indonesia ). GKBI ingin menyediakan bahan baku produksi sendiri, tanpa mengandalkan bantuan para penguasa ataupun impor dari luar negeri. GKBI mulai mendirikan perusahaan tekstil di Medari, Sleman, Yogyakarta. Kemudian diikuti Primatexco di daerah Batang.

PT. Primatexco Indonesia merupakan suatu perusahaan tekstil dengan status Join V`enture atau kerja sama antar negara, yang memproduksi kain mori untuk bahan baku batik. Perusahaan ini resmi didirikan pada Juni 1972. Pendirian dilakukan setelah ada persetujuan dari Presiden Republik Indonesia saat itu dengan No. B 28/Pres/2/71 serta surat keputusan Menteri Perindustrian Republik Indonesia No. 155/M/SK//IV/71 tertanggal 2 April 1971. Nomor Ijin Usaha Tekstil PT. Primatexco Indonesia yang pertama bernomor 596/DJAI/IUT-II/PMA/XII/1987 Tgl. 05/12/1987, sedangkan yang terakhir bernomor 53/T/INDUSTRI/1996 Tgl. 03/09/1996.

2.1.2. Lokasi Perusahaan

Secara geografis PT Primatexco Indonesia terletak di Jalan Jendral Urip Sumoharjo, Desa Sambong, Kabupaten Batang, yang berdekatan dengan kota Pekalongan

(± 20 menit dari Pekalongan). Dari arah kota Semarang, PT Primatexco Indonesia berada di sebelah kiri jalur Pantura, dengan jarak dari tepi pantai ± 8 km.

Letak perusahaan yang berada di Kabupaten Batang telah menempatkan PT Primatexco Indonesia sebagai pembayar pajak yang berdisiplin dan bertanggung jawab. Begitu juga untuk masyarakat setempat, PT Primatexco Indonesia telah menjadi sumber mata pencaharian utama yang memberikan penghasilan di atas UMR rata-rata. Hampir sebagian besar sumber daya manusia PT. Primatexco Indonesia merupakan warga setempat karena merupakan salah satu kebijakan perusahaan untuk mengutamakan warga sekitar sebagai salah satu bentuk partisipasi perusahaan untuk pemberdayaan masyarakat Batang.

2.1.3. Visi dan Misi Perusahaan

Visi PT Prmatexco Indonesia adalah memproduksi tekstil bernilai tinggi untuk pasaran internasional dan menunjang pembangunan Indonesia, meningkatkan persahabatan yang harmonis bangsa Indonesia dan Jepang.

Misi PT Prmatexco Indonesia adalah :

a. Memberikan kepuasan kepada pemegang saham b. Memberikan kepuasan kepada pelanggan c. Memberikan kepuasan kepada pemerintah d. Memberikan kesejahteraan kepada karyawan

e. Memberikan manfaat kepada masyarakat lingkungan perusahaan

2.1.4. Stuktur Organisasi

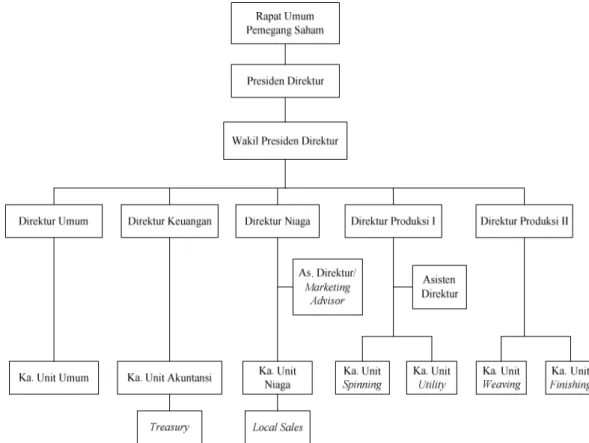

Bentuk struktur organisasi PT Primatexco Indonesia dapat dikatakan perpaduan antara bentuk piramid dengan bentuk vertikal, karena bentuk puncaknya vertikal, namun mulai pada tingkat keempat, struktur organisasi berbentuk piramid. Keterangan lebih lanjut, dapat dilihat pada gambar 2.1

Gambar 2.1. Struktur Organisasi PT Primatexco Indonesia

2.1.5. SDM

Karyawan PT Primatexco Indonesia saat ini berjumlah 1823 orang. Khusus untuk bagian produksi, karyawan terbagi ke dalam 5 Grup, yaitu Grup A, B, C, D, dan E. Untuk grup A sampai D, waktu kerjanya mengikuti pola 3 hari kerja diikuti libur 1 hari, sedangkan Grup E bekerja selama 6 hari dari senin sampai sabtu. Dalam 1 hari terdapat 3 shift kerja, yaitu shift pagi, siang, dan malam. Masing-masing grup ( kecuali Grup E ) akan mengalami routing kerja untuk tiap shiftnya. Sebagai contoh, 3 hari pertama Grup A bekerja pada shift pagi, kemudian libur satu hari dan pada 3 hari berikutnya, mereka mendapat bagian kerja pada shift siang. Dmikian seterusnya untuk grup-grup yang lain. Brikut ini merupakan jam kerja yang tersedia di PT Primatexco Indonesia

Tabel 2.1 Jam Kerja PT Primatexco Indonesia

Shift Hari Jam Kerja Istirahat

PAGI Senin - minggu 06.00 – 14.00 09.00 – 10.00 SIANG Senin - minggu 14.00 – 22.00 18.00 – 19.00 MALAM Senin - minggu 22.00 – 06.00 01.00 – 02.00

Grup E Senin- Kamis Jumat Sabtu 08.00-16.00 08.00-16.00 08.00-13.00 12.00-13.00 11.30-12.45 -

Para karyawan mendapat beberapa fasilitas, antara lain sebagai berikut : 1. Seragam, meliputi : pakaian, sepatu, dan topi yang diperoleh setiap

tahunnya

2. Layanan kesehatan, meliputi : obat-obatan P3K, poliklinik, bantuan berobat keluarga, bantuan biaya khitan, dan melahirkan

3. Layanan transportasi berupa bus karyawan

4. Tunjangan-tunjangan, seperti : tunjangan istri, anak, THR, dan bonus gaji

5. Rekreasi

6. Training yang dilakukan secara berkelompok

2.1.6. Hasil Produksi

Jenis produk yang dihasilkan PT Primatexco Indonesia berupa benang tenun, kain, printing dan waste. Benag tenun yang dihasilkan adalah benang tenun 100% cotton jenis CD30s, CD40s, CM50s, CM60s, dan benang tenun cotton polyester (silpy) dengan jenis CT032 dan CT023. Benang silpy adalah produk baru dengan komposisi bagian tengah benang serat polyester 30% dilapisi atau dikelilingi serat cotton 70%.

Kain yang dihasilkan dari mesin shuttle adalah Prima, Primissima, Berkolin, dan Voilissima, sedangkan yang dihasilkan dari air jet loom adalah Prima, Berkolin atau Broad Cloth, Primissima, Sateen, Voilee Twill, Pique, dan Selpy ( Polyester ).

Dari proses produksi tersebut akan menghasilkan waste , yaitu kapas comber (waste mesin combing) kurang lebih 15%, kapas Flashtrip (waste dari mesin carding) kurang lebih 0,5%, kapas Scutcher (waste dari mesin blowing) kurang lebih 0,5%, dan wate Ito (benang cacat). Waste yang dihasilkan dari Spinning ini dapat digunakan untuk benang pembalut luka dan kapas kecantikan. Sedangkan waste yang dihasilkan dari weaving adalah benang lemas panjang dan pendek kurang lebih 0,07%, wate AJL kurang lebih 0,23%, dan Cop kotor kurang lebih 0,02%, serta potongan kain grey (potongan yang kurang dari 0,5 yard). Beberapa waste tersebut masih dapat digunakan untuk benang dan sumbu.

2.1.7. Pemasaran dan Distribusi

Pada awalnya PT Primatexco Indonesia memasarkan produknya secara langsung kepada konsumen. Hal ini ditunjang dengan status perusahaan yang join venture, sehingga pemasaran produk di luar negeri dapat dilakukan dengan mudah. Untuk pasar lokal, PT Primatexco Indonesia menawarkan produknya secara langsung kepada konsumen melalui telepon. Seiring dengan berkembangnya teknologi informasi, kini PT Primatexco juga memasarkan produknya melalui internet.

Adapun cara pembelian dilakukan seperti biasa, yaitu secara langsung datang ke kantor pemasaran PT Primatexco Indonesia. Untuk penjualan lokal, ada kain jenis tertentu yang harus melalui broker, yaitu jenis Primissima, sedangkan untuk penjualan ke luar negeri dapat melalui broker atau langsung ke kantor pemasaran, untuk batas pembelian minimal 1000 yard.

Kurang lebih 75% produk kain yang dihasilkan PT Primatexco Indonesia kini telah diekspor ke berbagai negara. Untuk kawasan Asia, produk berhasil dipasarkan di Jepang, Hongkong, dan Singapura, sedangkan kawasan Eropa meliputi Jerman, Inggris, Belgia, Turki, dan Swiss. Sebagian kecil produk PT Primatexco Indonesia untuk pasar lokal, telah merambah Jakarta, Bandung, Semarang, Solo, Yogya, Surabaya, Banjarmasin dan Bali.

2.1.8. Proses Produksi

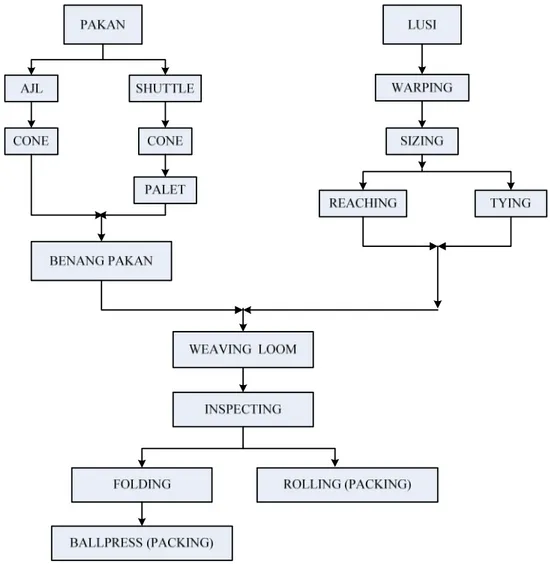

Proses produksi yang berlangsung di unit weaving menggunakan strategi flow shop. Oleh karena itu, layout produksi disusun berdasarkan tahapan proses produksi dan tidak bisa diubah begitu saja. Urutan proses produksi Unit Weaving ditunjukkan pada gambar 2.2 berikut

Gambar 2.2 Aliran proses produksi Unit Weaving

Aliran pemrosesan produk dimulai dari persiapan bahan baku hingga proses packing barang jadi. Bahan baku yang dibutuhkan di unit weaving adalah benang. Terdapat dua jenis benang yang digunakan, yaitu benang Pakan dan benang Lusi.

Benang pakan yang berbentuk cone pada dasarnya sudah diperoleh dari unit pemintalan (spinning) dan siap digunakan pada mesin AJL, sedangkan untuk mesin shuttle, beang pakan berbentuk cone harus diubah terlebih dahulu ke dalam bentuk pallet sebelum digunakan pada proses penenunan.

Untuk Lusi, proses persiapan yang dilakukan lebih panjang sebelum masuk ke dalam proses weaving (pernenunan). Tahap pertama adalah tahap warping atau penggulungan benang yang berbentuk cheese atau cone menjadi bentuk warper beam. Kemudian beam tersebut dikanji untuk kemudian digulung ulang menjadi sizing beam dan siap dipakai sebagai benang lusi. Proses ini disebut sizing. Perbedaan antara banang pakan dan lusi dapat diamati pada gambar 2.3 berikut.

Gambar 2.3 Benang Pakan (kiri) dan Benang lusi (kanan)

Tahap terakhir sebelum benang lusi ditenun, terdapat proses reaching dan tying. Reaching merupakan tahap pemasukan masing-masing benang lusi sizing ke dalam dropper dan sisir (reed). Proses ini dibutuhkan ketika terdapat penggantian jenis kain yang akan dikerjakan pada mesin tertentu dan harus dilakukan pencucukan benang kembali sesuai jenis anyamannya.

Setelah bahan baku berupa benang pakan dan benang lusi siap, dilakukan proses penenunan benang (weaving) dan selanjutnya kain grey yang dihasilkan mengalami proses pemeriksaan (inspecting) untuk mengetahui tingkat kecacatan kain yang akan menentukan kualitas kain. Tahap terakhir sebelum kain-kain dikirim adalah packing. Terdapat dua jenis bentuk packing yaitu bentuk ball dan roll. Untuk bentuk ball, kain dilipat terlebih dahulu pada proses folding kemudian dipress menjadi bantuk balok.

2.2. LANDASAN TEORI

2.2.1. Perencanaan Kapasitas Dalam Sistem Manufacturing

Keberhasilan perencanaan dan pengendalian manufaktur memerlukan perencanaan kapasitas yang efektif, agar mampu memenuhi target produksi yang ditetapkan. Kekurangan kapasitas akan menyebabkan kegagalan dalam memenuhi target produksi, keterlambatan pengiriman pelanggan, dan kehilangan kepercayaan dalam sistem formal yang mengakibatkan reputasi perusahaan akan menurun atau hilang sama sekali. Di sisi lain, kelebihan kapasitas akan mengakibatkan tingkat utilisasi sumber-sumber daya yang rendah, biaya meningkat, dan harga produk menjadi tidak kompetitif.

Sistem manufaktur tidak dapat memproduksi prioritas (output) yang diinginkan tanpa memiliki kapasitas input yang cukup. Oleh karena itu, dalam sistem manufaktur modern, aktifitas perencanaan prioritas (priority planning) sejajar dengan aktivitas perencanaan kapasitas, sehingga terdapat suatu hierarki rencana-rencana kapasitas (capacity planning) yang sejajar dan sesuai dengan rencana-rencana prioritas (priority planning).

2.2.2. Perencanaan Kebutuhan Sumber Daya

Pada dasarnya, perencanaan kebutuhan sumber daya dapat dilakukan melalui langkah-langkah berikut ini :

a. Memperoleh rencana produksi

b. Menentukan struktur produk atau proses pembuatan produk c. Menentukan bill of resources

d. Menghitung kebutuhan sumber daya total, dihitung berdasarkan agregat waktu total yang dibutuhkan untuk mencapai target produksi

e. Mengevaluasi rencana yang telah dilakukan, dengan cara membandingkan sumber daya yang ada dan yang dibutuhkan

2.2.3. Definisi Kapasitas

Menurut Bayr Render dan Jay Heizer, kapasitas adalah hasil produksi (output) maksimal dari sistem pada periode tertentu. Kapasitas pada umumnya dinyatakan dalam angka per satuan waktu. Kebanyakan organisasi

mengoperasikan fasilitasnya pada tingkat yang kurang dari kapasitas perusahaan. Hal itu karena mereka menyadari bahwa sumber daya manusia dapat beroperasi secara lebih efisien bila sumber daya tersebut tidak dimanfaatkan sampai batas yang maksimal. Oleh karena itu, optimal beroperasi pada tingkat 95% merupakan kapasitas maksimal.

2.2.4. Metode Pengukuran Kapasitas

Pada dasarnya terdapat tiga metode pengukuran kapasitas, yaitu :

1. Theoretical Capacity (synonym: Maximum Capacity, Design Capacity)

merupakan kapasitas maksimum yang mungkin dari sistem manufacturing yang didasarkan pada asumsi mengenai adanya kondisi ideal, seperti: 3 shift per hari, tujuh hari per minggu, tidak ada downtime mesin, dll. Dengan demikian, theoretical capacty diukur tanpa adanya suatu kesempatan untuk berhenti atau istirahat, downtime mesin, atau alasan lainnya. Kapasitas produksi teoritis tidak pernah dapat dicapai dan karena itu tidak umum digunakan dalam penentuan kapasitas.

2. Demonstrated Capacity (synonym: Actual Capacity, Efficiency Capacity) merupakan tingkat output yang dapat diharapkan berdasarkan pada pengalaman, yang mengukur produksi secara aktual dari pusat kerja di waktu lalu, yang biasanya diukur menggunakan angka rata-rata berdasarkan beban kerja normal.

3. Rated Capacity (synonym: Calculated Capacity, Nominal Capacity) diukur berdasarkan penyesuaian kapasitas teoritis dengan faktor produktivitas yang telah ditentukan oleh demonstrated capacity. Dihitung melalui penggandaan waktu kerja yang tersedia dengan faktor utilisasi dan efisiensi.

Perhitungan Rated Capacity per periode waktu adalah :

C = N x T x S x h x U x E ... Persamaan 2.1

Keterangan :

C = kapasitas

N = jumlah mesin atau banyaknya orang T = jam per shift

S = shift per hari

h = hari kerja per periode U = Utilisasi

E = Efisiensi

2.2.5. Utilisasi dan Efisiensi

Utilisasi adalah pecahan yang mengambarkan persentase clock time yang tersedia dalam pusat kerja yang secara aktual digunakan untuk produksi berdasarkan pengalaman lalu. Utilisasi dapat ditentukan untuk mesin atau tenaga kerja, atau keduanya, tergantung pada mana yang lebih cocok untuk situasi dan kondisi aktual di perusahaan. Perlu dicatat bahwa angka utilisasi tidak dapat melebihi 1,0 (100%). Formula untuk menghitung utilisasi adalah :

Utilisasi = jadwal menurut tersedia yang jam produksi untuk digunakan yang aktual jam ... Persamaan 2.2

Efisiensi adalah faktor mengukur performansi aktual dari pusat kerja relatif terhadap standar yang diterapkan. Faktor efisiensi dapat lebih dari 1,0. Formula untuk menghitung efisiensi adalah :

Efisiensi = produksi untuk digunakan yang aktual jam diproduksi atau diperoleh yang standar jam ... Persamaan 2.3

Sedangkan proporsi atau persentase penggunaan kapasitas yang dibutuhkan didefinisikan sebagai kontribusi setiap stasiun kerja dalam proses pengerjaan produk secara keseluruhan. Formula yang dihunakan adalah :

%Um =

∑

= n i i m T T 1 ... Persamaan 2.4 Dimana, U = penggunaan kapasitasT = total waktu proses yang digunakan m = stasiun kerja ke-

2.2.6. Strategi Penjadwalan

Perhitungan loads dan pendistribusian ke pusat kerja selama periode waktu tertentu dilakukan dengan menggunakan strategi penjadwalan. CRP menggunakan dua pendekatan penjadwalan, yaitu :

a. Backward Scheduling, yang digunakan untuk menempatkan load hours ke dalam pusat kerja. Pendekatan ini, dimulai dari requested due date (schedule or planned receipt date) kemudian bergerak mundur, menggunakan routing untuk menentukan titik waktu paling lambat (latest start date) dari setiap operasi, kemudian menggunakannya sebagai schedule due date untuk operasi sebelumnya dan mengulang Backward Scheduling sampai selesai menjadwalkan semua operasi untuk pesanan tertentu. Melalui pendekatan ini, dapat diketahui waktu paling lambat suatu pesanan harus dikeluarkan agar masih memenuhi schedule due date.

b. Forward scheduling yang dimulai dari schedule receipt atau planned order release date dari MRP, kemudian menjadwalkan waktu mulai paling awal untuk setiap operasi dalam arah bergerak maju dari tanggal mulai sampai tanggal akhir dengan menggunakan routing. Selanjutnya, menggunakan tanggal akhir atau selesai dari operasi yang dijadwalkan sebagai tanggal mulai paling awal dari opasi berikutnya. Pendekatan ini menjelaskan tanggal penyelesaian paling awal untuk setiap operasi.

2.2.7. Perencanaan kebutuhan Kapasitas

Pada dasarnya perencanaan kebutuhan sumber daya dapat dilakukan melalui langkah-langkah sebagai berikut.

1) Memperoleh rencana produksi

2) Menentukan struktur produk atau proses pembuatan produk 3) Menentukan bill of resources.

4) Menghitung kebutuhan sumber daya total, dihitung berdasarkan agregat waktu total yang dibutuhkan untuk mencapai target produksi.

5) Mengevaluasi rencana yang telah dilakukan, dengan cara membandingkan sumber daya yang ada dan yang dibutuhkan

2.3. INDUSTRI PERTENUNAN

Industri pertenunan merupakan bagian dari industri tekstil yang mengolah bahan baku berupa benang menjadi kain grey atau kain mentah. Industri ini secara garis besar dibagi menjadi dua, yaitu industri pertenunan yang mengolah bahan baku benang yang terbuat dari serat-serat pendek (staple fibre) dan industri pertenunan yang mengolah bahan baku benang yang terbuat dari serat-serat panjang atau filament fibre (Priyono, 1998).

2.3.1. Karakteristik produk

Produk kain tenun terdiri dari dua komponen yang saling menganyam, yaitu benang lusi dan benang pakan. Benang lusi adalah benang yang searah dengan panjang kain, sedangkan benag pakan adalah benang yang searah dengan lebar kain. Benang lusi maupun pakan juga dibuat dari benang dengan spesifikasi masing-masing. Secara umum, hal-hal yang mempengaruhi struktur kain grey yaitu :

1. Nomor benang lusi maupun benang pakan yang akan mempengaruhi kehalusan dan kekuatan benang yang dipakai.

2. Tetal lusi dan tetal pakan yang menggambarkan kerapatan antarbenang lusi maupun antar benang pakan.

3. Jenis anyaman yang digunakan

Nomor benang menunjukkan kehalusan benang dan perbandingan antara panjang serta berat benangnya. Dalam industri tekstil dikenal 4 macam penomoran benang, yaitu :

1. Nomor sistem Inggris, diberi simbol Ne yang menggambarkan panjang benang dalam 840 yard dan berat dalam 1 lbs (pound)

2. Nomor Sistem Metric, diberi simbol Nm yang menggambarkan panjang dalam 1 meter dan berat dalam 1 gram

3. Nomor sistem Tex, diberi simbol Tex yang menggambarkan berat dalam gram dan panjang dalam 1000 meter.

4. Nomor sistem Denier, diberi simbol denier yang menggambarkan berat dalam 1 gram dan panjang dalam 9000 meter.

2.3.2. Karakteristik Proses

Proses produksi yang dilakukan meliputi proses persiapan (preparation), proses pertenunan, dan proses pemeriksaan (inspecting). Secara garis besar proses produksi berfungsi untuk mengubah benang menjadi kain grey.

Preparation dilakukan untuk menjamin kelancaran dan kesempurnaan proses penenunan. Baik buruknya kondisi penenunan juga sangat tergantung dari proses persiapan. Dalam tahap ini, benang yang digunakan dijadikan benang lusi dan sebagian dijadikan benang pakan. Lusi melalui beberapa proses terlebih dahulu sebelum digunakan pada proses tenun. Tahap-tahap yang dilalui Lusi pada bagian preparation yaitu : warping, reaching, dan sizing, sedangkan benang pakan dapat digunakan langsung pada mesin AJL tanpa harus diubah ke dalam bentuk pallet seperti halnya untuk mesin shuttle.

Setiap proses di unit weaving melibatkan perhitungan tertentu dalam pembuatan rencana dan target kerja. Penjelasan selengkapnya tentang karakteristik setiap proses, diuraikan sebagai berikut.

1. Proses Warping

Proses warping merupakan tahap penggulungan benang dari bentuk cheese menjadi bentuk beam. Proses ini merupakan langkah pertama dalam proses persiapan. Hal yang terpenting adalah pensejajaran benang dalam bentuk lapisan, dengan jarak antar benang disesuaikan dengan tetal lusi pada kain yang telah direncanakan. Proses ini diikuti oleh adanya kesamaan tegangan antarbenang dan cara peletakan benang pada beam dengan baik.

Warping dilakukan dengan memasang benang-benang cheese pada rak sesuai jumlah yang telah direncanakan. Selanjutnya, benang ditarik bersamaan dan digulung pada beam warping sampai mencapai panjang benang maksimal dalam satu beam.

Lamanya proses warping ini tergantung dari kecepatan mesin dalam menggulung benang serta efisiensi proses. Rumus yang digunakan adalah :

PW = E x 60 x D A x s w S ... Persamaan 2.5

Keterangan :

PW = lama proses warping ( jam ) S = jumlah beam

Aw = panjang benang dalam satu beam warping ( yard )

Ds = kecepatan penggulungan ( yard/menit )

E = efisiensi

Proses warping dilakukan untuk tiap lot sizing. Tiap lot membutuhkan jumlah beam warper yang berbeda-beda, sesuai dengan jenis kain yang dikerjakan. Selain itu, jumlah helai benang dalam 1 beam warper juga tergantung pada spesifikasi kain yang dibuat. Oleh karena itu, dapat dihitung berapa jumlah beam warper yang dibutuhkan untuk masing-masing ukuran lot sizing melalui rumus : SH = c b K g ... Persamaan 2.6 Dimana,

SH = banyaknya beam warper tiap lot

Gb = jumlah helai benang untuk kain jenis b

Kc = kapasitas beam warpimg

Berdasarkan rumus di atas, diperoleh jumlah beam warws per yang dibutuhkan untuk 1 lot sizing dengan kapasitas yang berbeda-beda bagi tiap jenis kain.

2. Proses Penganjian (sizing)

Proses sizing (penganjian) adalah proses pemberian larutan kanji pada benang lusi dengan tujuan untuk meningkatkan daya tenun, memeperbaiki rasa rabaan, memeperbaiki mutu benang dari segi kekuatan, mulur, ketahanan gesek, dan kelenturannya serta memindahkan benang-benang lusi tunggal dari beam warping ke beam sizing atau bisa disebut beam siap tenun. Proses penganjian perlu dilakukan dengan hati-hati dan cermat, terutama dalam memperhitungkan komposisi kanji yang pas, sehingga dapat menghasilkan benang-benang lusi yang kuat dan tidak mudah patah.

Prinsip proses penganjian terdiri dari beberapa tahap, yaitu : benang-benang lusi ditarik, direndam dalam larutan kanji, dipress dengan roll, dikeringkan, dan kemudian digulung ke dalam beam sizing.

Waktu proses penganjian tergantung dari kecepatan penggulungan benang dan panjang benang. Lamanya waktu proses sizing atau penganjian, dapat dihitung melalui rumus berikut:

Pk = E x 60 x AS s D ... Persamaan 2.7 Keterangan :

Pk = lamanya proses penganjian tiap lot

AS = panjang benang sizing

Perhitungan waktu produksi pada mesin kanji sama dengan perhitungan pada mesing warping. Perbedaannya, pada proses warping, benang yang digulung beasal dari benang-benang cheese, sedangkan pada penganjian, benang lusi yang digulung adalah benang warping. Ukuran panjang dalam 1 beam sizing berbeda dengan ukuran panjang maksimal dari beam warping.

Proses setup dilakukan untuk tiap lot. Proses setup meliputi, pemasangan beam warper pada creel, pemasakan kanji dan penarikan awal. Apabila proses setup telah selesai, proses penganjian untuk suatu jeis kain tertentu dapat dilakukan. Ketika mesin harus mengerjakan beam warping untuk jenis kain yang lain, maka harus dilakukan setup kembali. Jumlah beam tenun yang dihasilkan untuk tiap lot serta panjang maksimal untuk satu beam sizing, ditentukan oleh perusahaan.

Beam-beam tenun yang dihasilkan dari proses penganjian selanjutnya diproses dalam mesin tenun dan tidak lagi dihitung dalam ukuran lot. Beam-beam tersebut ada yang mengalami proses reaching terlebih dahulu dan ada yang langsung dibawa ke bagian loom untuk mengalami proses tying sebelum ditenun.

Jadi, untuk mengetahui banyaknya beam yang harus diproduksi di mesin sizing dan warping, terlebih dahulu perlu dihitung berapa beam yang dibutuhkan

di bagian loom (tenun) dan di bagian reaching. Selanjutnya, perhitungan dapat dilakukan untuk menentukan jumlah lot yang harus diproduksi di bagian sizing maupun warping.

3. Proses Reaching

Proses reaching disebut juga proses pencucukan. Proses ini dilakukan apabila ada penggantian jenis kain yang akan diproduksi pada mesin tenun tertentu, atau yang lebih dikenal dengan proses Kirkae. Bagian ini terdiri dari 2 tahap, yaitu pencucukan dan penyisiran benang. Proses pencucukan adalah proses memasukkan tiap helai benang pada lubang dropper. Pencucukan dilakukan secara manual dan sangat membutuhkan ketelitian karena satu helai benang hanya mengisi satu dropper.

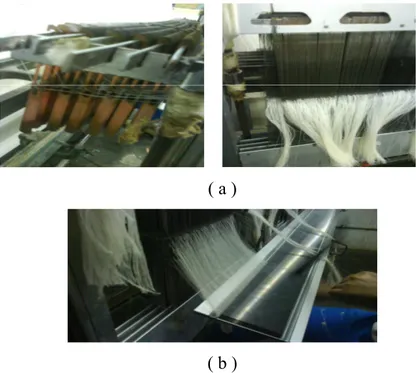

Proses kedua yaitu penyisiran. Proses ini dilakukan dengan memasukkan tiap helai benang ke dalam sisir sesuai dengan jenis anyamannya. Jumlah helai dalam sekali penyisiran menentukan bentuk anyaman yang akan dihasilkan, sehingga pekerjaan ini membutuhkan kecermatan dan kehati-hatian dari operatornya. Untuk lebih jelasnya, kedua proses di atas dapat dilihat pada gambar di bawah ini.

( a )

( b )

Di bagian pencucukan dan penyisiran ini tidak terdapat mesin yang dapat berproduksi dengan sendirinya. Oleh karena itu, kecepatan penyisiran maupun pencucukan tidak dapat dihitung dengan pasti. Kecepatan standar yang digunakan oleh perusahaan ditentukan berdasarkan target kerja tiap operator, yaitu 4050 helai untuk pencucukan dan 12.150 helai untuk penyisiran.

Waktu proses pencucukan tergantung pada jumlah helai benang dalam satu beam dan kecepatan operator. Kecepatan pencucukan per jam dapat dihitung sebesar 579 per jam dan kecepatan penyisiran sebesar 1737 per jam. Oleh karena itu, waktu proses reaching untuk kedua tahap di atas dapat dirumuskan sebagai berikut: Tn jumlah beam pencucukan proses kec. benang jumlah x = ... Persamaan 2.8

Sedangkan untuk tahap penyisiran adalah

Tn jumlah beam penyisiran proses kec. benang jumlah x = ... Persamaan 2.9 4. Proses Tenun

Proses tenun adalah proses menyilangkan benang-benang pakan di antara jajaran benang Lusi, sehingga terbentuk anyaman tertentu sesuai desain kain tenun yang diinginkan. Beam sizing dipasang pada mesin, sedangkan benang pakan diluncurkan dari luar mesin.

Proses tenun dilakukan selama 24 jam dalam sehari. Hasil produksi tenun, dipengaruhi oleh beberapa faktor, antara lain putara mesin atau putaran per menit, tetal pakan dan tetal lusi. Apabila tetal pakan jarang maka jumlah produksi tinggi dan apabila tetal pakan kerap, maka jumlah produksi rendah. Efisiensi proses penenunan dipengaruhi oleh tiga faktor, yaitu : kondisi mesin, kualitas bahan baku, serta keterampilan operator.

Persediaan bahan baku (benang) harus lebih banyak dari panjang kain yang akan dibuat, karena adanya mengkeret lusi dan pakan, serta waste kain yang terbuang. Untuk melakukan perhitungan kebutuhan lusi, harus diketahui panjang

dan lebar kain yang akan ditenun. Jumlah beam tenun yang dibutuhkan dapat dihitung melalui rumus berikut:

Sk = P Ak ...Persamaan 2.10 Keterangan : Sk = jumlah beam

Ak = panjang kain yang akan dibuat

P = Panjang kain per beam ( yard )

Waktu proses penenunan di setiap mesin dipengaruhi oleh nilai tetal, efisiensi, kecepatan tenun, lebar dan panjang kain tenun sesuai spesifikasi produk yang telah ditentukan. Jadi, lamanya proses penenunan dapat dihitung melalui persamaan 2.11 berkut ini.

VTn= 36 pakan x tetal x 60 eff x RPM ... Persamaan 2.11

dengan VTn = kecepatan tenun dalam yard/jam

sehingga berdasarkan persamaan di atas, waktu proses untuk setiap jenis kain sesuai jumlah permintaan adalah

Tn = Tn k V A ... Persamaan 2.12 dengan Tn = Total waktu proses penenunan

Melalui perhitungan di atas, dapat pula diperkirakan umur satu beam tenun, sehingga memudahkan bagian sizing dan warping untuk merencanakan kapan harus dibuat beam yang baru.