5

BAB II

TINJAUAN PUSTAKA

2.1. Turbin Gas

Turbin adalah mesin penggerak, dimana fluida dipergunakan langsung untuk memutar roda turbin. Bagian turbin yang berputar disebut rotor atau roda turbin, sedangkan bagian yang tidak berputar disebut stator atau rumah turbin.

Roda turbin terletak di dalam rumah turbin dan roda turbin memutar poros daya yang yang menggerakkan bebannya. Di dalam turbin fluida kerja mengalami proses ekspansi, yaitu proses penurunan tekanan dan mengalir secara kontinyu.

Jenis-jenis turbin dibedakan berdasarkan fluida kerjanya, bila fluida kerja berupa air disebut turbin air, bila fluida kerja nya berupa uap maka disebut turbin uap, dan bila fluida kerjanya berupa gas maka disebut turbin gas. Turbin gas merupakan suatu motor bakar yang terdiri dari tiga komponen utama yaitu kompresor, ruang bakar, dan turbin. Salah satu penerapannya dapat digunakan untuk sistem propulsi yang berfungsi menghasilkan gaya dorong ( thrust ) pada pesawat terbang.

2.1.1. Turbofan

Tipe engine turbofan serupa dengan tipe turbopropeller, akan tetapi pada engine turbofan sudah tidak lagi menggunakan propeller melainkan sudah menggunakan fan. Pada tipe engine turbofan biasanya tidak menggunakan roda gigi reduksi dan fan berputar dalam saluran sehingga tidak langsung berhubungan

6 dengan udara atmosfer. Fan yang digunakan memiliki daun atau sejenis baling- baling yang lebih banyak dari pada propeller, tetapi berdiameter lebih kecil dan lebih tipis bentuknya. Karena itu fan juga menghasilkan jet udara dingin dan gaya dorong jet gas pembakaran.

Pada turbofan, turbin gas menghasilkan daya poros untuk menggerakkan fan yang menghasilkan gaya dorong fan seperti yang terjadi pada propeller. Selain itu, fan juga berfungsi sebagai pembangkit gas bagi nosel yang menghasilkan gaya dorong jet panas.

Engine turbofan awalnya diciptakan untuk memperbaiki efisiensi propulsi dari mesin turbojet dengan cara mengurangi kecepatan pancaran rata-rata, khususnya untuk operasi pada kecepatan subsonic yang tinggi. Ini kemudian menjadi mesin dengan kecepatan pancaran lebih rendah yang mengakibatkan tingkat kebisingan juga berkurang. Hal ini merupakan faktor terpenting yang paling diperhatikan untuk pesawat-pesawat penumpang komersial.

2.1.2. Engine tipe CFM56-3

Engine CFM56-3 merupakan mesin jet turbofan dengan kapasitas bypass yang besar, dual rotor yang digunakan dengan teknologi advance aksial flow yang dirancang untuk digunakan pada pesawat terbang jenis BOEING737 dan semua variannya. Engine CFM56 adalah produk dari CFM INTERNATIONAL dimana merupakan perusahaan gabungan antara GENERAL ELECTRIC AIRCRAFT ENGINE (GE) Amerika dengan perusahaan SNECMA Perancis.

7 Gambar 2.1. Engine CFM56-3

(Sumber : CFM56-3 Training Handbook)

MODEL APLICATION TAKE OFF /THRUST

CFM56-3B1 737-300/500 20000 RPM

CFM56-3B2* 737-300/400 22000 RPM

CFM56-3C1* 737-300/400/500 23500 RPM Tabel 2.1.Tabel Penggunaan Engine Type CFM 56

2.2. Sistem Kerja Engine CFM56-3

Gambar 2.2. Skema Engine CFM56-3 (Sumber : CFM56-3 Training Handbook)

8 Gambar 2.3. Skema Aliran Udara Engine CFM56-3

(Sumber : CFM56-3 Training Handbook)

Berikut ini dijelaskan cara kerja secara umum Engine CFM56-3, sistem kerja dimulai ketika udara yang ada disekitar Engine masuk melalui air intake, lalu diteruskan ke kompresor, prosesnya sebagai berikut :

1. Kompresor bertekanan rendah berputar, kemudian udara luar dihisap masuk melalui First stage impeller. Karena putaran first stage impeller tadi, maka udara akan berusaha lari dari putaran tersebut. Aliran udara yang keluar dari Low Pressure Compressor (LPC) dibagi menjadi dua bagian aliran yang seimbang, yaitu aliran udara primer dan aliran udara sekunder. Aliran udara primer akan diteruskan menuju ruang bakar (Combustion Chamber). Sedangkan aliran udara sekunder akan melewati sisi Annular Engine( By-Pass Duct ) dan berfungsi sebagai pendingin Engine.

9 2. Aliran udara primer akan masuk kembali melalui satu saluran (Duct) ke

Second Stage Impeller ( 2nd Stage Rotor ) untuk dilipatkan kembali tekanan udaranya oleh kompresor bertekanan tinggi. Kemudian udara yang bertekanan tersebut akan berusaha keluar dari putaran itu masuk ke diffuser yang langsung diarahkan menuju ruang bahan bakar (Combustion Chamber).

3. Pada ruang bahan bakar (Combustion Chamber) udara yang bertekanan tinggi tersebut dicampur dengan bahan bakar yang dikabutkan melalui Fuel nozzle dan saat itu pula diberikan pengapian oleh Ignitor yang terletak pada ruang bakar no 4 & 8 sehingga terjadilah pembakaran.

4. Pada mesin turbojet, pengapian hanya diberikan pada waktu mesin dihidupkan pertama kali, jika mesin sudah hidup maka pengapian tidak diperlukan lagi karena temperatur udara sudah cukup tinggi untuk menyala terus.

5. Gas-gas yang sudah bertemperatur tinggi hasil dari proses ruang bakar dialirkan ke High Pressure Turbine (Turbin Tekanan Tinggi) atau biasa disingkat HPT. Aliran gas panas dengan temperatur dan tekanan tinggi diturunkan oleh turbin bertekanan tinggi.

6. Gas yang keluar dari turbin bertekanan tinggi kemudian masuk turbin betekanan rendah untuk kembali diturunkan temperatur dan tekanannya.

7. Karena putaran turbin dan kompresor tersebut yang merupakan hasil

10 dari pembakaran, menghasilkan udara panas yang bergabung dengan aliran sekunder yang melalui sisi annular (By-pass Duct) yang akan melalui Nozzle.

8. Dibagian ini akibat diturunkannya tekanan maka, Nozzle akan menaikkan kecepatan fluida untuk mendapatkan gaya dorong ( Thrust).

9. Awal gerakan turbin gas ini memerlukan penggerak mula yang digunakan yaitu Auxilary Power Unit (APU) yang dihubungkan ke poros kompresor dan turbin. Pada putaran tertentu kompresor telah mampu menyediakan udara untuk proses pembakaran sesuai dengan kondisi yang diinginkan, dan pada saat Fuel Nozzle akan menyemprotkan bahan bakar, kemudian busi mengeluarkan bunga api sehingga proses pembakaran terjadi. Gas panas hasil pembakaran tersebut telah mampu untuk mendorong sudu-sudu gerak turbin. Dengan bertambahnya udara yang dikompresikan dan bahan bakar yang terbakar maka energi panas untuk menggerakkan sudu turbin akan bertambah pula.

APU akan mati secara otomatis setelah kecepatan turbin lebih besar dari kecepatan penggerak mula, dan selanjutnya turbin akan beroperasi sendiri.

2.3. Komponen Utama Pada Engine CFM56-3

Secara umum beberapa komponen engine di atas mempunyai prinsip kerja sebagai berikut :

1. DIFUSER, adalah alat atau saluran – saluran yang berfungsi menaikan tekanan fluida dengan jalan menurunkan kecepatan atau

11 dengan kata lain alat yang mengubah energi kinetik menjadi energi tekanan.

2. KOMPRESOR, berfungsi menaikan tekanan udara sampai sekurang–

kurangnya cukup tinggi untuk membakar bahan bakar yang disemprotkan ke dalam ruang bahan bakar. Prosesnya dapat dianggap adiabatik, dan selisih energi potensial fluida sangat kecil. Usaha menaikkan efisiensi kompresor merupakan usaha untuk mengurangi kerja kompresor untuk mencapai tekanan yang sama, jadi mengurangi selisih kerja kompresor atau dibuat agar mendekati nol.

3. RUANG BAKAR, kerja ruang bahan bakar tidak menghasilkan dan

tidak memerlukan kerja mekanis. Jika proses pembakaran dianggap adiabatik maka komposisi dan banyaknya gas pembakaran dapat diketahui maka dapat dihitung dan diperkirakan kapan terjadinya pembakaran sempurna.

4. TURBIN, berfungsi untuk mengubah energi panas hasil pembakaran

menjadi energi mekanik dengan cara mengekspansi gas panas dari tekanan dan temperatur tinggi ke tekanan temperatur pembuangan.

5. NOZZLE, adalah saluran yang berfungsi menaikkan kecepatan fluida dengan jalan menurunkan tekanannya. Atau nozzle adalah alat untuk mengekspansi fluida sehingga kecepatannya bertambah besar.

12 2.3.1. Engine Aerodinamic Station

Rancanagan dari mesin CFM56-3 high by pass memiliki aliran airflow yang sempurna dengan dua bagian airflow:

1. Primary airflow melalui pada bagian dalam dari fan blades (stage satu rotor) dan terus melalui booster. Airflow juga terus masuk ke dalam core engine dan low pressure turbine (LPT) dan keluar melalui saluran discharge.

2. Secondary airflow melalui pada bagian luar dari fan blades (stage satu rotor), outlet guide vanes dan keluar melalui saluran discharge.

Station aerodinamis path mempunyai ketepatan untuk rancangan fasilitas dan development pada sebuah mesin. Performance perawatan thermodinamis cycle berdasarkan terhadap monitoring dan data.

Parameter pemakaian following yang sering digunakan pada mesin CFM563 :

T12 untuk fan inlet temperatur.

T2.0 untuk core inlet temperatur.

T2.5 untuk VSV atau VBV, fuel limiting schedule dan main engine control (MEC).

T4.95 untuk cockpit indication exhaust gas temperature (EGT).

Ts12 untuk fan dan core altitude corrected schedule kecepatan.

Ts3 untuk fuel limiting schedule compressor discharge pressure. CBP untuk fuel limiting schedule.

13 Gambar 2.4.Engine Aerodynamic System

(Sumber : CFM56-3 Training Handbook) 2.3.2. Saluran By-Pass (By-Pass Duct)

Saluran by-pass merupakan saluran yang komponen-komponennya terbuat dari baja fabrikasi dan fiberglass yang menghubungkan mesin dari wadah pertengahan kompresor (compressor intermedite case) ke penggabung gas annular. Pada bagian belakang dari saluran by-pass, yaitu pada penggabungan gas buang annular. Terdapat sepuluh thermocouple dan sepuluh buah tabung pitot untuk mengetahui exhaust gas turbine (EGT) dan juga tekanannya.

14 Gambar 2.5. Air System Schematic

(Sumber : Engine Shop Manual) 2.3.3. Exhaust Collector

Exhaust collector merupakan bagian yang terletak setelah exhaust.

Bentuk dari bagian ini adalah menyerupai nozzle yang berfungsi untuk mempercepat airflow sehingga menghasilkan gaya dorong. Exhaust collector merupakan tempat pertemuannya udara turbin dan by-pass duct. Collector pada dasarnya terdiri dari silinder fabrikasi yang terbuat dari material berbasis nikel.

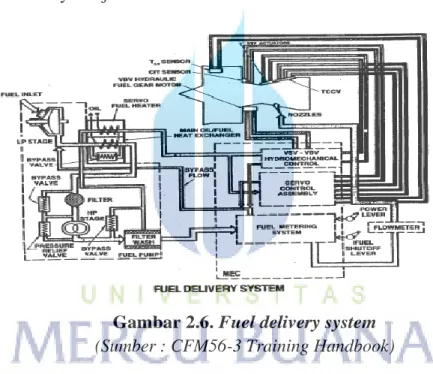

2.3.4. Sistem Bahan Bakar (Fuel System)

Fuel pump bertekanan rendah menginjeksikan bahan bakar pada

berbagai langkah mesin, fuel pump bertekanan tinggi melalui sebuah pemanas

15 bahan bakar pendingin oli, sebuah saringan bahan bakar dan sebuah flowmeter.

Pengatur poros tekanan rendah berfungsi untuk menghindari poros LPC dari kecepatan yang berlebihan (overspeeding). Jika terjadi kesalahan tersebut, sistem akan memutus suplai fuel pada nozzle penyembur fuel. Kesalahan tersebut biasanya terjadi antara LPT dan LPC.

Gambar 2.6. Fuel delivery system (Sumber : CFM56-3 Training Handbook)

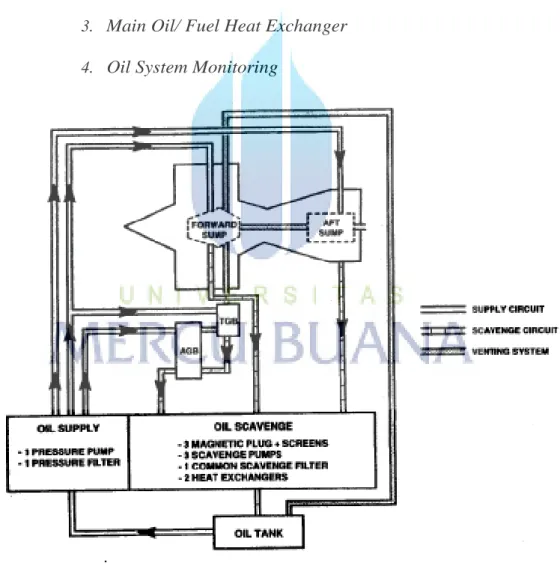

2.3.5. Sistem Pelumasan

Sistem pelumasan (oil system) pada mesin CFM56-3C1 yang didesain

“dry sump” terjadi pada forward sump dan aft sump serta gearbox. Sistem pelumasan ini berfungsi sebagai berikut:

1. Menyalurkan minyak pelumas ke komponen-komponen mesin terutama bearing dan komponen mesin yang bergerak dalam turbofan machinery seperti, AGB dan TGB.

16 2. Pembuang panas (removal of heat) dari komponen mesin yang

bergerak atau bergesekan dengan komponen lainya.

3. Memanaskan aircraft fuel sebelum di semprotkan atau dikabutkan dalam combustion chamber.

Sistem pelumasan terdiri dari sub bagian, yaitu:

1. Oil tank

2. Oil Distribution

3. Main Oil/ Fuel Heat Exchanger 4. Oil System Monitoring

Gambar 2.7. Complete Oil System (Sumber : CFM56-3 Training Handbook)

17 2.3.6. Engine Control

Pengontrolan manual pada mesin dilakukan melalui dua buah lever pada pedestal pilot. Yang pertama adalah tuas penutup katup (throttle lever) yang dihubungkan dengan fuel flow regulator yang mana dapat mengatur kondisi kecepatan mesin yang diinginkan pada bagian pengontrol kecepatan dari regulator tersebut. Yang kedua adalah shut off lever yang dihubungkan dengan katup pemutus fuel high pressure yang dapat diatur posisinya sebagai tertutup penuh, start, atau terbuka penuh.

2.3.7. Air Flow Control

Udara dapat mengoperasikan mesin secara halus pada rasio kompresi rendah, aliran udara yang melalui HPC dikontrol oleh IGV (Inlet Guide Vane) pada tingkat awal dari kompresor dan juga bleed valve pada tingkat ketujuh.

Keduanya diatur oleh airflow control regulator dan actuator.

Sistem udara pada mesin sangat penting peranannya. Fungsi-fungsi ini adalah untuk air off-takes, sistem pendinginan, sealing, dan sistemantis (anti ice system). Secara garis besar fungsi dari system control udara adalah:

1. Aircraft service : cabin conditioning dan airframe anti icing.

2. Engine service : engine powerplant nose cowling, anti icing, air inlet temperature, canister ejector, engine cross feed starting.

Sistem pendingin aircraft engine adalah dengan menggunakan sistem oli dan udara. Selain itu, udara yang bertekanan digunakan juga untuk menekan seal-seal oli internal. LPC mengirimkan udara melalui lubang-lubang di compressor intermediate case.

18 2.3.8. Cooling dan sealing Air

Untuk mendinginkan mesin secara internal hingga dipoeroleh temperatur konsisten yang memenuhi perfomance engine, udara diambil dari LPC, saluran by-pass, dan HPC untuk memenuhi kebutuhan mesin. Sebagai tambahan suplai udara juga digunakan untuk memberikan tekanan kepada seal oli mesin internal untuk mencegah kebocoran.

LPC mengedarkan udara melaui lubang-lubang pada dinding sebelah dalam dari wadah kompresor pertangahan dan mengalir ke arah belakang untuk mendinginkan bearing. Udara akhirnya keluar melalui ruji berlubang (hollow spokes) dari penyangga bearing HPT. Kemudian udara tersebut mengalir ke pengumpul udara pendingin (cooling air collector).

Udara diambil dari kompresor digunakan untuk mendinginkan bagian mesin yang panas dan juga untuk mencegah kebocoran oli atau gas dengan memberikan tekanan pada seal. Udara dari HPC juga digunakan untuk mendinginkan HPT dan kedua tingkat nozzle guide vane (NGV).

2.3.9. Anti Icing

Untuk mencegah terbentuknya es pada udara masuk mesin selama beroperasi pada temperatur rendah, udara dari saluran tingkat 9 HPC disalurkan melalui dua buah control katup anti icing melalui IGV ke fairing nose udara masuk dan dialirkan untuk memanasi nose cowl.

2.3.10. Starting

Untuk memutar mesin pada saat starting, digunakan stater udara bertekanan tinggi. Setelah mesin berputar dimulailah pembakaran pembakaran

19 pertama kali dilakukan dengan memberikan arus yang besar pada busi (igniter plug) yang terletak pada dua buah liner. Udara yang digunakan untuk menggerakkan mesin pada pertama kali start berasal dari APU (auxiliary power unit), atau dari tekanan udara pada mesin yang bekarja lainnya sebagai tambahan. Jika pesawat masih berada di darat ingin memutar mesin tanpa melakukan pembakaran pada mesin, dapat dilakukan dengan mengambil udara bertekanan rendah tersebut dari GPU (ground power unit). Hal tersebut dilakukan untuk menghemat fuel ketika sedang berada di darat.

2.4. Konsep Maintenance Modular

Konsep maintenance modular engine CFM56-3 mengidentifikasikan tiga level prosedur yang dikerjakan.

2.4.1. Line Maintenance

Prosedur maintenance ini dilakukan dengan “ On The Flight Line

“ dengan engine terpasang pada pesawat.

1. Line Replaceable Unit ( LRU’s) 2. Servicing and checks

3. Light Repair Work 4. Troubleshooting 5. Engine Replacement 2.4.2. Modular Maintenance

Level maintenance ini dikerjakan dengan fasilitas maintenance yang memiliki batas kemampuan dalam perbaikan. Modular maintenance ditujukan hanya pemindahan modul, perakitan dan parts. Tetapi perbaikan, Balancing atau

20 operasi pemesinan yang menggunakan tipe peralatan manufaktur umumnya tidak digunakan pada fasilitas maintenance.

2.4.3. Shop Maintenance

Level maintenance ini didukung dengan fasilitas yang memiliki kualifikasi–

kualifikasi, seperti inspeksi memperbaiki dan kemampuan perakitan.

2.5. Engine Maintenance Concept

Konsep perawatan untuk engine CFM56-3C1 didesain untuk meminimalisasi biaya perawatan dan perbaikan dengan cara mamangkas waktu perawatan agar lebih cepat, yaitu dengan system engine modular. Secara garis besar bisa dibagi menjadi tiga modul utama dan 17 individual module. Tiga modul utama tersebut adalah :

1. Fan Major Module

2. Core Engine Major Module

3. Low Pressure Turbine Major Module

Gambar 2.8. Konstruksi Engine CFM56-3 (Sumber : CFM56-3 Training Handbook)

21 Gambar 2.9.CFM56-3 Module

(Sumber : CFM56-3 Training Handbook) 1. Fan Major Module terdiri dari :

a. Fan and Booster

b. No. 1 and No. 2 Bearing Support

c. Inlet Gear Box ( IGB ) and No.3 Bearing d. Fan Frame

e. Accessory Gearbox f. Transfer Gearbox

Pada jenis engine CFM56-3C1 High Bypass adalah sebuah Basic Dual Rotor dan Axial Flow dengan sebuah Compact Design ( dua buah komponen yang saling berhubungan) struktur desain yang terbentuk sedemikian

22 rupa dan mempunyai keakuratan untuk mencegah Unbalance antara Fan Frame dan Turbin Frame. Fan Frame terletak di dalam bagian depan antara Fan Case dan Core Module, Fan Frame dan Fan Case adalah komponen dari Fan Major Module. Turbine Frame terletak di dalam bagian belakang setelah Low Pressure Turbine Case adalah sebuah komponen dari Low Pressure Turbine Major Modul.

Rotor mempunyai lima Bearing sebagai alat pendukung utama, selain itu mempunyai dua Sump yang letaknya didalam engine.

a. Sump yang terletak dibagian depan Fan Frame yaitu no.1 Ball

Bearing sebagai media penggerak untuk menghasilkan gaya dorong

dan beban radial, no.2 Roller Bearing adalah bagian dari Fan dan Booster Assembly.

b. No. 3 Ball Bearing terletak pada bagian Inlet Gear Box (IGB) Assembly, tepatnya dibagian depan High Pressure Compressor (daya

poros dan beban axial).

c. No. 4 Roller Bearing sebagai beban radial dari bagian belakang poros HPT dan terhadap porosLPT.

d. No. 5 Roller Bearing terletak didepan Turbin Frame sebagai penghasil beban axial terhadap poros LPT.

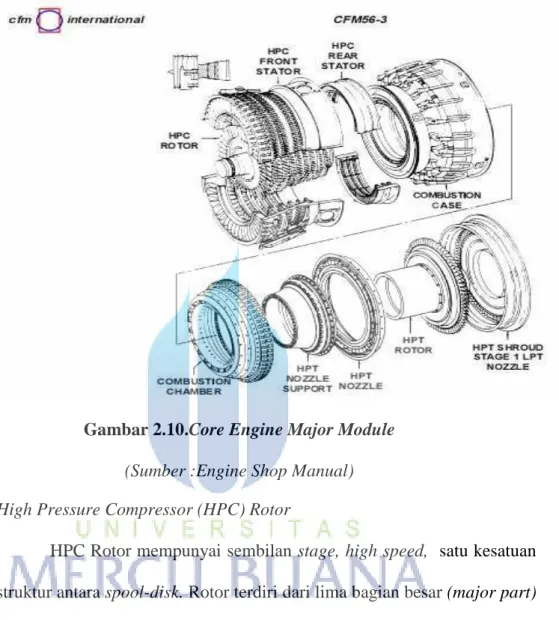

23 2. Core Engine Major Module

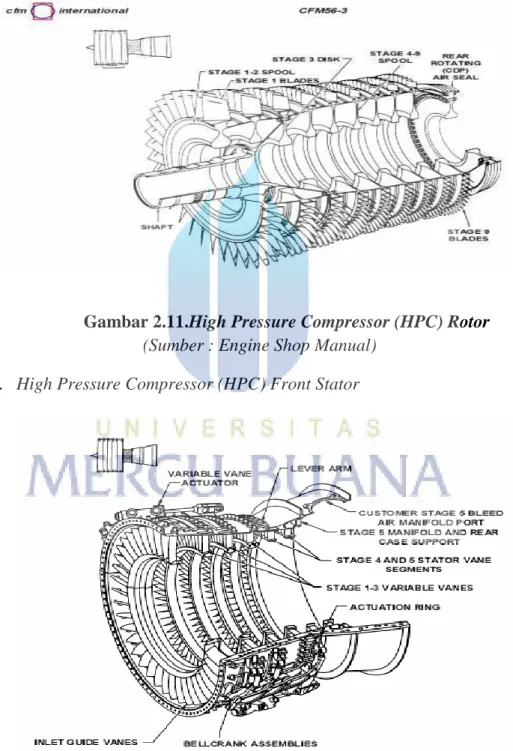

Gambar 2.10.Core Engine Major Module (Sumber :Engine Shop Manual) a. High Pressure Compressor (HPC) Rotor

HPC Rotor mempunyai sembilan stage, high speed, satu kesatuan struktur antara spool-disk. Rotor terdiri dari lima bagian besar (major part) yaitu:

1. Poros depan 2. Stage spool 1 dan2 3. Stage 3 disk

4. Stage 4 sampai 9 spool 5. Compressor real seal

24 HPC terdiri dari front stator dan rear stator yang didalamnya ada HPC rotor dan berfungsi sebagai pemampat udara bertekanan dan diteruskan ke combustion chamber.

Gambar 2.11.High Pressure Compressor (HPC) Rotor (Sumber : Engine Shop Manual)

b. High Pressure Compressor (HPC) Front Stator

Gambar 2.12.High Pressure Compressor (HPC) Front Stator (Sumber : Engine Shop Manual)

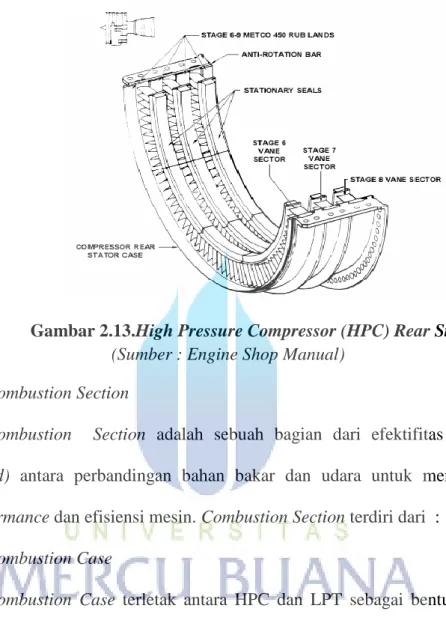

25 c. High Pressure Compressor (HPC) Rear Stator

Gambar 2.13.High Pressure Compressor (HPC) Rear Stator (Sumber : Engine Shop Manual)

d. Combustion Section

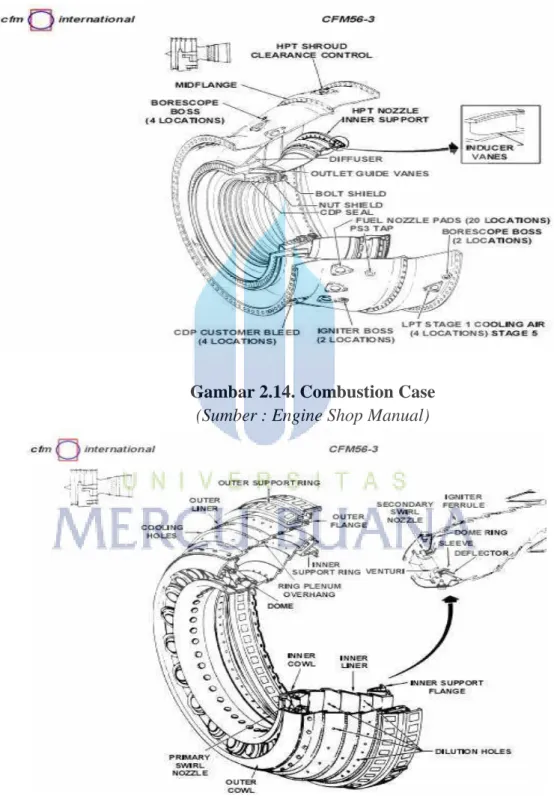

Combustion Section adalah sebuah bagian dari efektifitas campuran (blend) antara perbandingan bahan bakar dan udara untuk mencapai top performance dan efisiensi mesin. Combustion Section terdiri dari :

1. Combustion Case

Combustion Case terletak antara HPC dan LPT sebagai bentuk susunan yang berguna untuk mentransfer beban axial mesin sebagai aliran gas antara compressor dan LPT. Operasional case dengan HPC Outlet Guide Vane (OGV) dan fan sangat berpengaruh terhadap reduksi combustion chamber untuk menghasilkan tekanan udara yang sangat tinggi.

2. Combustion Chamber

Combustion Chamber berbentuk bulat dan annular yang tahan terhadap tekanan tinggi dan temperatur tinggi. Bagian ini berfungsi untuk proses

26 pencampuran dan pembakaran antara bahan bakar dan udara bertekanan, dan terletak di dalam combustion case.

Gambar 2.14. Combustion Case (Sumber : Engine Shop Manual)

Gambar 2.15. Combustion Chamber (Sumber : Engine Shop Manual)

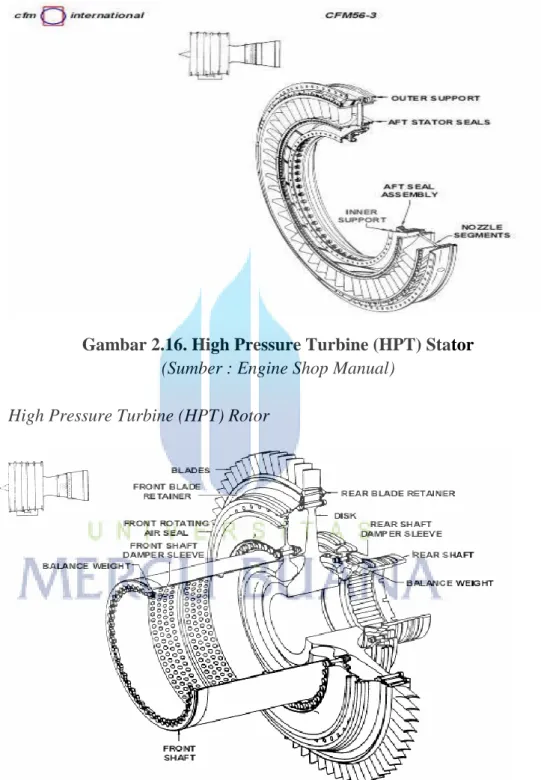

27 e. High Pressure Turbine (HPT) Stator

Gambar 2.16. High Pressure Turbine (HPT) Stator (Sumber : Engine Shop Manual)

f. High Pressure Turbine (HPT) Rotor

Gambar 2.17. High Pressure Turbine (HPT) Rotor (Sumber : Engine Shop Manual)

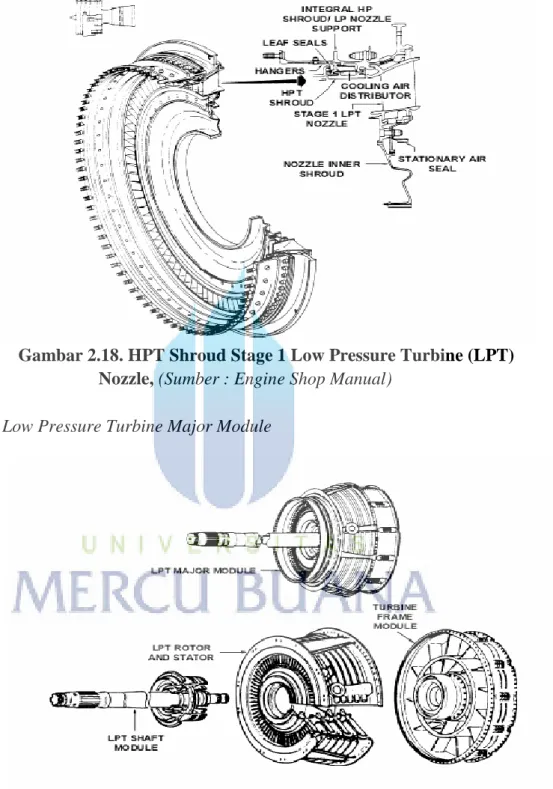

28 g. HPT Shroud Stage 1 Low Pressure Turbine (LPT) Nozzle

Gambar 2.18. HPT Shroud Stage 1 Low Pressure Turbine (LPT) Nozzle, (Sumber : Engine Shop Manual)

3. Low Pressure Turbine Major Module

Gambar 2.19. Low Pressure Turbine Major Module (Sumber : Engine Shop Manual)

29 2.6. Flowchart Proses Overhaul Engine di PT.GMF AeroAsia

Gambar 2.20. Flowchart Proses Overhaul Engine

KITTING

CONDEMNED

ROTOR BALANCING

DISASSY

ENGINE REMOVALFROM A/C

INDUCTION MEETING

CLEANING Chemical& Mechanical

INSPECTION

NDT

REPAIR

Welding,Machining, ThermalSpray,dll

KITTING

SUBMODULEASSEMBLY

ENGINE ASSEMBLY

TESTCELL

BUILD UP INCOMING INSPECTION

DISASSEMBLY YY

Y/N

LIMIT

Y/N

SHIPPING

30 Keterangan :

1. Engine Removal From Aircraft

Engine removal adalah suatu kegiatan pelepasan mesin dari pesawat yang dilakukan di hangar. Kegiatan pelepasan ini didasarkan pada reason of removal (alasan pelepasan) yaitu:

a. Schedule ( terjadwal ), yaitu pelepasan engine yang dilakukan atas jadwal yang telah ditentukan, berdasarkan spesifikasi dari pabrik pembuat engine tersebut. Biasanya hal ini ditentukan oleh hour limits atau cycle limit dari part pada mesin pesawat.

b. Unschedule (tidak terjadwal), yaitu pelepasan engine yang dilakukan karena kerusakan yang bersifat premature dan terjadi secara tiba–tiba pada engine. Jadi kerusakan ini terjadi diluar perkiraan usia part (Life Limit Part) yang telah ditentukan. Atau karena adanya gangguan dari luar, misalnya masuknya burung ke dalam engine pesawat.

2. Incoming Inspection

Engine yang telah diturunkan dari pesawat kemudian dikirim menuju engine shop dan dilakukan receiving oleh pihak engine shop. Pihak engine shop kemudian mengadakan Incoming inspection. Dimana pengertian Incoming inspection adalah pemeriksaan secara menyeluruh terhadap mesin tersebut sehingga didapat gambaran mengenai kondisi suatu mesin dan kerusakannya sebelum diambil suatu keputusan. Pemeriksaaan ini dilakukan

31 secara visual maupun menggunakan alat bantu yang meliputi bagian external maupun internal dari mesin tersebut.

3. Induction Meeting

Pada proses ini akan ditentukan apa yang akan dilakukan pada engine yang telah diinspeksi atau pembuatan workscoping.

4. Disassembly

Disassembly merupakan suatu kegiatan pembongkaran modul atau part dari suatu engine sesuai dengan yang dibuat sebelumnya, kemudian dikirim ke bidang pengerjaanya masing – masing. Disassembly bertujuan untuk mengganti atau memperbaiki module, part dari engine yang diturunkan dari pesawat. Bila ditemukan kerusakan maka dilaporkan ke bagian tecnichal service.

5. Cleaning

Cleaning adalah suatu proses untuk menghilangkan kotoran–kotoran yang melekat pada komponen mesin seperti karat karbon, oli, grease. Pada dasarnya cleaning dibagi menjadi dua yaitu :

a. Pembersihan secara kimia (chemical cleaning), yaitu pencucian dan pembersihan mesin dengan menggunakan bahan kimia dari kotoran seperti oli, grease, cat dan karat, contohnya:

1. Addrox 6333, Addrox 6025, Addrox 5502 berguna untuk membersihkan oli, grease, karbon deposit.

2. Addrox 188 berguna untuk menghilangkan karbon dan mengurangi guratan – guratan pada permukaan komponen.

32 3. Addrox 3962 berguna untuk menghilangkan korosi.

4. Addrox 2302, Addrox 185 berguna untuk menghilangkan cat dan karbon.

5. Addrox 2209, berguna untuk menghilangkan silicon dan karat.

b. Pembersihan secara mekanik (mechanichal cleaning), yaitu pembersihan dengan melakukan penembakan partikel – partikel sehingga kotoran yang melekat dapat dibersihkan. Prosesnya adalah:

1. Wet Blast 2. Dry Blast 3. Glass beade

4. Vibrator retumbling 6. Inspection

Pada bagian inspection ini dilakukan pemeriksaan part engine dalam single condition secara visual dan dimensional untuk mengetahui part yang retak atau tidak pada saat standar overhaul dilakukan. Kegiatan inspection ini merupakan proses pendeteksian dan pemeriksaan yang dilakukan oleh inspector atau orang yang berwenang untuk menangani sesuai dengan manual book masing–masing engine terhadap kerusakan (crack, scrape, rubs, scratch) akibat panas, gesekan, pembebanan yang berlebihan. Berikut beberapa inspeksi yang terdiri dari:

1. NDT (Non Distructive test), pemeriksaan komponen terutama komponen yang bekerja pada daerah panas (hotsection) dan NDT sendiri terdiri dari bermacam–macam cara yaitu Magnetic partikel

33 inspection, penetrant, ultrasonic, X ray, edy current inspection.

2. Bench inspection , pemeriksaan komponen secara visual dengan mengunakan alat ukur dan terdiri dari serviceable, repairable, condemned, dan subkontraktor.

3. Bearing and wiring inspection, pemeriksaan bearing dan wiring dengan bearing analyzer, graplate, radial play gage, LP thrust bearing andfloat, HP thrust bearing and float.

7. Repair

Repair merupakan suatu kegiatan untuk memperbaiki piece part yang rusak (unserviceable) menjadi layak pakai (serviceable) yaitu proses pemulihan atau perbaikan part menjadi part yang sesuai dengan standart part dari pabriknya dan siap pakai kembali. Dimana sebelum pekerjaan dilakukan, terlebih dahulu dilakukan pembahasan mengenai part secara teknis yang akan dilakukan repair atau condemed. Disini peran quality control sangat diperlukan agar tercapai proses pengerjaan yang benar dan tepat sesuai dengan ketentuan – ketentuan yang telah ada.

Proses Repair sendiri terdiri dari beberapa pengerjaan/ proses yang diantaranya adalah Processing, painting, machining, thermal spray, plasma spray, miscelenous repair, welding, laboratory, dan heat treatment.

Part yang telah dikatakan finish dalam proses general repair dikirim kembali ke assy/ disassy manager untuk dirakit kembali.

34 8. Kitting

Perakitan kembali part yang telah diperbaiki (serviceable) menjadi module/ sub modul berdasar IPC (Illustrated Part Catalog) karena setiap part mempunyai part number.

9. Assembly

Assembly adalah kegiatan merakit kembali module/ sub module menjadi sebuah mesin yang utuh.

10. Test Cell

Test Cell atau test engine merupakan proses paling akhir, dimana engine yang sudah lengkap dibawa menuju tempat test cell. Sebelum dilakukan pengetesan mesin dicek kembali apakah sudah siap untuk dilakukan pengetesan. Selanjutnya mesin disiapkan dan diangkat, dipindahkan dengan menggunakan crane menuju ruangan pengetesan yang dilengkapi dengan peredam suara dan jendela kaca yang digunakan untuk mengontrol secara langsung mesin dari ruang control. Setelah itu mesin ditest untuk mengetahui performanya, apakah sudah sesuai dengan standar yang telah ditentukan.

Apabila engine belum memenuhi standar maka dilakukan pengaturan ulang bahkan sampai harus dibongkar ulang dan dites kembali sampai sesuai dengan limit standar yang ditentukan. Setelah memenuhi standar engine dilakukan pengecekan ulang.

35 11. Build Up

Build up adalah kegiatan untuk mengecek dan pemasangan kembali engine setelah pengetesan apakah ada kerusakan atau perubahan setelah dilakukan pengetesan. Semua komponen dicek ulang.

Proses kegiatan Overhaul diatas akan memakan waktu kurang lebih memakan waktu dua sampai tiga bulan tergantung dari perbaikan yang diperlukan pada sebuah mesin dan keberhasilan dalam perbaikan.

2.7. Pengujian Engine

Pengujian engine merupakan proses pengoperasian engine yang dilakukan pada kondisi terkendali dan dilakukan berbagai pengukuran selama proses tersebut berlangsung. Pengondisian lingkungan kerja engine dilakukan dengan menguji engine di dalam test cell, yaitu bangunan yang dibangun dengan standar tertentu khusus untuk keperluan pengujian engine pesawat terbang. Pengkondisian kerja engine dilakukan dengan melakukan simulasi dari berbagai kondisi kerja yang mungkin dialami engine ketika pengoperasian sesungguhnya.

Produsen engine menetapkan standar yang harus dipenuhi dalam seluruh proses perawatan engine termasuk di dalamnya proses pengujian engine. Standar ini harus dipenuhi untuk menjamin kelayakan engine ketika dioperasikan di pesawat terbang. Standar pada proses pengujian meliputi prosedur pemasangan instrumen pada engine, urutan pelaksanaan pengujian, besaran-besaran yang diukur, faktor koreksi untuk besaran yang diukur, dan toleransi nilai besaran uji yang diperbolehkan.

36 Untuk menentukan kelayakan sebuah engine, dilakukan perbandingan data hasil pengujian dengan data yang direkomendasikan oleh produsen engine.

Apabila seluruh data hasil pengujian sesuai dengan data yang direkomendasikan oleh produsen engine, maka engine dapat dianggap layak dan mendapat izin untuk dioperasikan.

Pengujian engine juga berguna sebagai sarana untuk mengidentifikasi berbagai kerusakan dan kesalahan yang terdapat pada engine. Beberapa jenis kerusakan seperti rubbing (sudu yang membentur casing) atau kebocoran (bahan bakar, pelumas, atau udara) hanya dapat diidentifikasi dengan pengujian. Selain itu ada beberapa prosedur penyesuaian yang hanya dapat dilakukan ketika proses pengujian seperti prosedur pengaturan waktu akselerasi dan pengaturan kecepatan rotasi poros pada kondisi idle.

2.8. Perhitungan Performance Engine

Penyesuaian perhitungan untuk mendapatkan nilai performance engine yang berupa data corrective dari mesin dirumuskan :

1. Fan Speed (N1)

⁄

⁄

N1R N1K KCONDN1 Dimana :

KHN1 = Humidity correction Faktor. Refer to figure 1309 dan 1310.

1/2.47

= T2 correction factor untuk fan speed. Refer to figure 1306.

KCONDN1 = Inlet condensation correction. Refer tofigure 1307 & 1315.

T2 = Fan inlet temperatur.

37 2. Thrust (FN)

FN/2 FNMeas KHFN ⁄

Dimana :

FN Meas = thrust terukur.

KHFN = kelembaban correction factor. From figure 1309.

Factor koreksi untuk tekanan udara masuk yaitu 1/2 dengan :

2 = PT2/14,696 (PSIA).

3. Fuel Flow (WF)

⁄ ⁄ Dimana :

WF Meas = Fuel flow meter correction 1/2.58

= T2 correction factor for WF. Refer to figure 1306.

KHWF = Humidity correction factor. Refer tofigure 1309 KCONDW = Inlet condensation correction. Refer to 1315

LHV = Lower heating value of test fuel BTU/LBS (Kcal/kg) 4. Exhaust Gas Temperature (EGT atau T495)

⁄

Dimana :

EGTM (oR) = Measured T459 oF + 459.67 1/2.91

= T2 correction factor untuk EGT. Refer to figure 1306.

KHEGT = Kelembaban correction factor. Refer to figure 1309

38 KCONDT = Inlet condensation factor. Refer to 1315

5. Core Speed (N2)

⁄ Dimana :

KHN1 = Humidity correction factor. Refer to figure 1309 1/2.45

= T2 correction factor untuk speed. Refer to figure 1306.

KCONDN2 = Inlet condensation correction. Refer to figure 1315.

6. Engine Pressure Ratio (EPR)

⁄ Dimana :

PT495 = nilai observe PT 495 (PSIA)

PT2 = nilai observe fan inlet pressure (PSIA)

7. Engine Pressure Ratio (EPR)

⁄ Dimana :

PT495 = nilai observe PT 495 (PSIA) PT2 = nilai observe P25 (PSIA)

8. HP Turbin Ratio (TPR)

⁄

39 Dimana :

PT495 = nilai observe PT 495 (PSIA) PS3 = nilai observe PS3 (PSIA)

9. Compressor Pressure Ratio (CPR)

⁄ Dimana :

PS3 = nilai observe PS3 (PSIA) PT2 = nilai observe PT2 (PSIA)

10. Compressor Temperature Ratio (CTR) ⁄ Dimana :

T2 oR = nilai observe T2 oF + 459.67 (PSIA) T3 oR = nilai observe T3 oF + 459.67 (PSIA)

11. High Pressure Turbine Clearance Control

Dimana :

T3 oR = nilai observe T3 oF + 459.67

TCCV oR = nilai observe HPT clearance control inlet temperature oF + 459.67 (PSIA)

40 12. Standar Day Calculation

a. Adjust standard day data for HPTCC ⁄

⁄

⁄

⁄

Dimana :

KTCCW, KTCCT, dan KTCCN diperoleh dari HPT clearance control correction factor. Refer to figure 1313 and 1314.

FMFN, FMWF, FMEGT, FMEPR, dan FMFN2 adalah facility modifier dari test cell correlation report berdasarkan thrust correction ⁄ .

b. Adjust standar day parameters for installation effects.

Dimana :

FN ADJ, WF ADJ, EGT ADJ, dan N2 ADJ diperoleh dari adjustment figure 1316.

41 c. Fan Speed

Dimana :

DELN1 = (N1K Rated – N1R Actual).

N1K Rated = the required corrected fan speed for test power setting. Refer to figure 1303, 1304 dan 1305.

N1R Actual = The test corrected fan speed (N1R)

d. Spesific Fuel Consumption (SFC)

* ( )+

Dimana :

DELFN=FNK3 – FNRated

FNRated = minimum thrust. Refer to figure 1303

= Change in fuel flow for one LB (0.4448) change in thrust. Yang besarnya untuk engine CFM56-3C adalah :

LB (0.2246 kg) For Take Off LB (0.2010 kg) For Max Cont

42 13. Standard Hot Day Calculation

a. Perhitungan Hot Day core speed

Dimana :

= Correction factor for standard day to hot day temperature ambient temperature.

for Take Off for Max Cont

b. HPTCC factor

c. Calculate Hot Day EGT

(oF) = ( ) oR Dimana :

= correction factor for standard day to hot day ambient temperature.

for Take Off for Max Cont

= correction factor from HPTCC. Refer to figure 1313.