produksi (LNG tersebut) PT Badak memiliki 3 Loading Dock (dermaga dimana kapal tanker dapat berlabuh), yaitu dock-1, dock-2, dan dock-3. Dock-1 memiliki 5 arm untuk LNG, sedangkan dock-2 dan dock-3 memiliki 5 arm untuk LNG dan 4 arm untuk LPG.

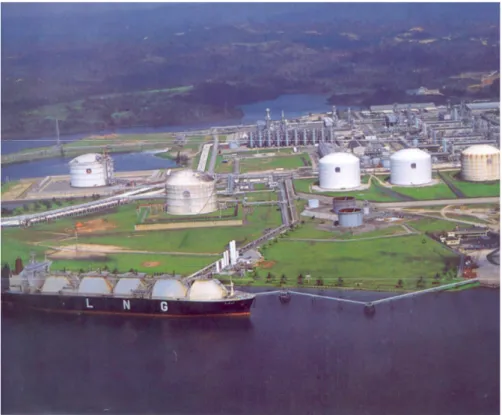

Gambar 2.1. Kilang PT Badak NGL

Pada saat ini kilang LNG/LPG Bontang memiliki delapan unit train, yaitu train A, B, C, D, E, F, G, dan H yang masing-masing berkapasitas produksi ±710m3/hr. Pencairan gas alam menjadi LNG bertujuan untuk memudahkan dalam penyimpanan dan transportasi. Gas alam yang diolah di kilang PT Badak NGL Bontang berasal dari beberapa sumur gas, yaitu Muara Badak, Nilam, Attaka, Tunu, Tambora, Samberah, Bekapai dan Handil. Secara singkat proses pencairan gas alam ini dilakukan pada suatu rangkaian peralatan yang disebut Proses Train.

7 Proses Train adalah unit pengolahan gas alam hingga menjadi LNG serta produk-produk lainnya (pencairan fraksi berat dari gas alam). Dalam pengolahan gas alam pada proses train dilakukan proses pemurnian, pemisahan H2O dan Hg,

serta pendinginan dan penurunan tekanan secara bertahap hingga hasil akhir berupa LNG. Proses Train dibagi menjadi 5 tahap, yaitu :

1. Plant-1 (Gas Purification)

Proses pada Plant-1 adalah pemurnian gas dengan pemisahan kandungan CO2

dari gas alam. Kandungan CO2 tersebut harus dipisahkan agar tidak meng-ganggu proses selanjutnya.

2. Plant-2 (Gas Dehydration and Mercury Removal)

Selain CO2, gas alam juga mengandung uap air (H2O) dan Mercury (Hg) yang akan menghambat proses pencairan pada suhu rendah. Pada Plant-2, kandungan H2O dan Hg dipisahkan dari gas alam. Kandungan H2O pada gas alam tersebut dapat membeku dan akan menghambat/menyumbat pada proses pendinginan gas alam selanjutnya. Kandungan mercury (Hg) pada gas alam tersebut jika terkena peralatan yang terbuat dari aluminium akan terbentuk amalgam. Sedangkan tube pada Main Heat Exchanger 5E-1 yang merupakan alat pendingin dan pencairan utama untuk memproduksi LNG terbuat dari aluminium.

3. Plant-3 (Fractination)

Sebelum gas alam didinginkan dan dicairkan pada Main Heat Exchanger 5E-1 pada suhu yang sangat rendah hingga menjadi LNG, perlu dilakukan proses pemisahan (fractination) gas alam dari fraksi-fraksi berat (C2, C3, ..., dst). Setelah dipisahkan dari fraksi beratnya, gas alam didinginkan hingga temperatur sekitar -50°C kemudian diproses di Plant-5 untuk didinginkan lebih lanjut dan dicairkan. Sedangkan fraksi beratnya dipisahkan lagi sesuai dengan titik didihnya dengan beberapa alat (Deethanizer, Deprophanizer dan

Debuthanizer) untuk mendapatkan prophane, buthane dan condensate. 4. Plant-4 (Refrigeration)

Selain penurunan tekanan, proses pencairan gas alam dilakukan dengan menggunakan sistem pendingin bertingkat. Pada plant-4 ini hanya

pemisahan Hg, serta pemisahan dari fraksi-fraksi berat lainnya dan pendinginan bertahap oleh prophane. Gas alam menjadi cair setelah keluar dari Main Heat Exchanger 5E-1 dan peralatan lainnya selanjutnya disalurkan ke storage tank.

Gambar 2.2. Storage Tank PT Badak NGL

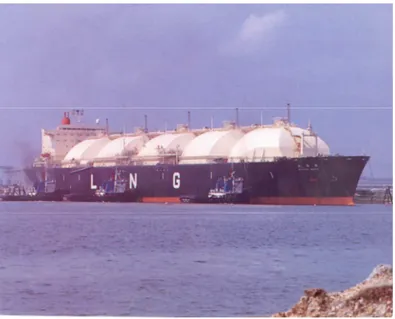

2.2. Loading Arm Dock-3

Loading Arm adalah suatu lengan silinder berukuran besar yang digunakan untuk menyalurkan LNG atau LPG dari kilang penyimpanan ke kapal

tanker. Loading arm ini dapat bergerak bebas yang dioperasikan melalui Jetty Head Control Panel maupun menggunakan radio cordless dengan PLC sebagai interface.

9

Gambar 2.3. Loading Arm Dock-3

Dock-3 adalah dermaga ke-3 yang dimiliki oleh PT Badak NGL dimana kapal tanker dapat merapat untuk melakukan proses pengisian LNG atau LPG ke kapal yang memakan waktu sekitar 18 jam. Dock-3 memiliki 5 loading arm untuk LNG dan 4 loading arm untul LPG. Loading arm untuk LNG adalah jenis Double Counterweight Marine Arm (DCMA), sedangkan loading arm untuk LPG adalah jenis Rotating Counterweight Marine Arm (RCMA).

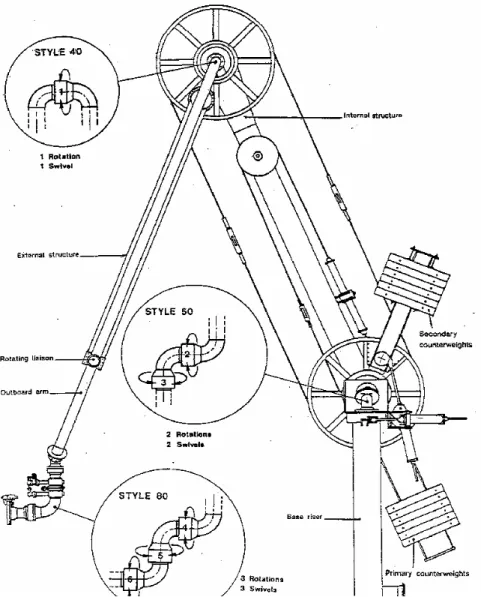

penyalur (yang berasal dari storage tank) dengan arm. Pada bagian atas

riser terdapat swivel joint dengan “style 50” yang mendukung bagian

inboard arm untuk dapat bergerak forward dan back, juga mendukung bagian slewing untuk dapat bergerak slewingleft dan slewingright.

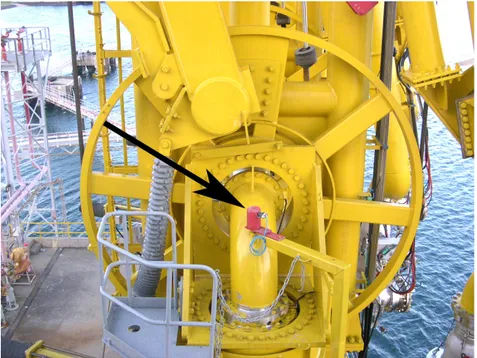

Gambar 2.5. Base Riser LPG Arm saat Overhaul

• Inboardarm : pipa yang menyalurkan LNG antara riser dengan outboard arm. Pada bagian antara inboardarm dengan outboardarm terdapat swivel joint dengan “style 40” yang mendukung bagian outboardarm untuk dapat bergerak keatas dan kebawah.

• Outboard arm : pipa yang menyalurkan LNG antara inboard arm dengan

elbow. Pada bagian antara outboard arm dengan elbow terdapat swivel joint dengan “style 80” yang mendukung elbow dapat bergerak bebas secara manual agar arm dapat dengan mudah dihubungkan dan dikunci pada pipa kapal tanker.

11

Gambar 2.6. LPG Inboard Arm dan Outboard Arm saat Overhaul

• Elbow : Bagian ujung dari loading arm yang didalamnya terdapat Double Ball Valve (upper valve dan lower valve). Pada saat terjadi bahaya (kebakaran, angin ribut, ombak besar, tali penambat kapal putus), solenoid

akan mengaktifkan piston PERC (Power Emergency Release Coupler) yang dapat memisahkan bagian upper valve tetap pada arm dan bagian

lower valve akan tertinggal di pipa kapal tanker (manifold).

Gambar 2.8. LNG Loading Arm Tipe DCMA

Sumber: Bontang LNG Expansion Project 3rd Book/LPG Storage Loading Arm Technical Data Book. France: FMC Energy & Transportation Equipment Group France. 1998.

Setiap arm memiliki 3 buah sensor potensiometer yang diletakkan pada bagian inboard, outboard dan slewing yang diletakkan pada suatu kotak berisi pelumas agar terhindar dari kelembaban, korosi dan vibrasi. Potensiometer ini berfungsi untuk mengamati gerakan dan sudut daerah kerja arm dengan mengirimkan sinyal ke Position Monitoring System (PMS). Setiap koordinat kedudukan yang dibuat oleh loading arm akan dimonitor oleh PMS melalui Magnum Supervision software agar posisi dari loading arm dapat diketahui dan tetap berada pada daerah kerjanya.

13

Gambar 2.9. Sensor Potensiometer pada Bagian Slewing 2.3. Alat-Alat Pendukung Loading Arm

Sistem gerak loading arm menggunakan sistem hidrolik dikarenakan ukuran dan beratnya yang besar, dengan PLC sebagai kontroler. Adapun yang menjadi alat-alat pendukung sistem kontrol loading arm dock-3 adalah sebagai berikut.

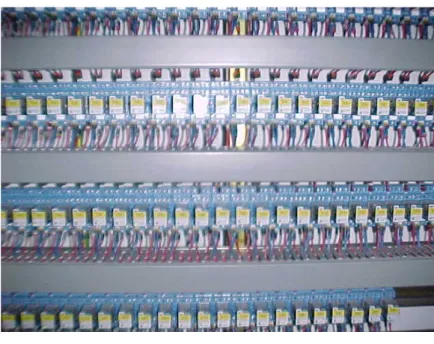

2.3.1. Intrinsically Safe Barrier

Peralatan yang mencegah percikan bunga api yang dihasilkan oleh peralatan didalam ruangan terkondisi (mis: PLC) agar tidak keluar ruangan yang merupakan daerah flammable (mudah terbakar).

2.3.2. Intrinsically Safe Interface

Fungsi alat ini pada dasarnya sama dengan Intrinsically Safe Barrier, yaitu untuk mengamankan PLC apabila pada kabel penghubung dari field ke terminal PLC terjadi noise yang berlebihan sehingga voltage menjadi naik. Alat ini digunakan untuk membatasi tegangan yang masuk ke PLC, sehingga apabila terjadi noise alat inilah yang akan rusak terlebih dahulu.

Gambar 2.10. Intrinsically Safe Interface

2.3.3. Relay

Peralatan yang berfungsi sebagai kontaktor yang mengalirkan arus dan

voltage yang tinggi untuk peralatan di lapangan.

Gambar 2.11. Relay

2.3.4. Hidraulic Power Unit/HPU (24-LP-J-015)

HPU berfungsi sebagai pengatur pressure dan level oil yang digunakan pada hydraulic system untuk menggerakkan piston pada arm.

15

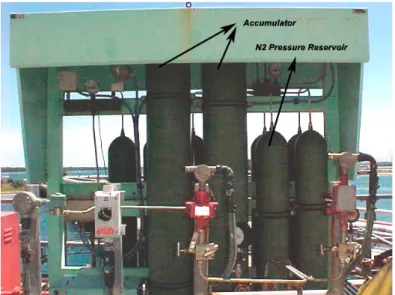

Gambar 2.12. Hidraulic Power Unit (24-LP-J-015) 2.3.5. Accumulator Pack

Accumulator pack berfungsi sebagai back-up pressure untuk sistem hidrolik khususnya pada saat terjadi ESD2, karena dibutuhkan tekanan yang besar untuk menggerakan arm secara bersamaan.

Gambar 2.13. Accumulator Pack

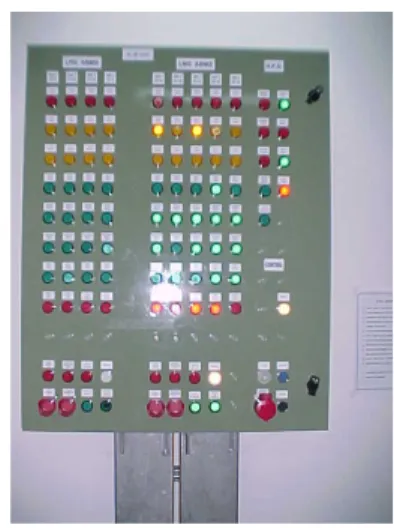

2.3.6. Lamp Console

Lamp Console adalah suatu panel lampu yang terdapat di Control Room

untuk mengindikasikan kejadian-kejadian di lapangan, seperti kondisi pompa hidrolik, armin alarm, ESD1 dan ESD2.

Gambar 2.14. Lamp Console

2.3.7. LNG Jetty Head Control Panel (JHCP)

LNG JHCP berfungsi sebagai tempat kendali untuk 5 arm LNG yang berada disebelah loading arm LNG di dock-3. Input dari LNG JHCP berupa

Power ON with key, selector switch, dan tombol push button. Output PLC pada LNG JHCP berupa lampu indikator dan audio visual alarm yang mengindikasikan seperti halnya lamp console.

Gambar 2.15. LNG Jetty Head Control Panel

2.3.8. LNG Solenoid Valve Cabinet

Solenoid Valve merupakan output PLC yang berfungsi untuk melewatkan

hydraulic oil agar arm dapat bergerak, opening/closing Double Ball Valve dan membuka piston PERC.

17

Gambar 2.16. LNG Solenoid Valve Cabinet 2.4. Emergency Shut Down (ESD)

Emergency Shut Down adalah suatu tindakan penghentian pada keadaan darurat, dimana secara tiba-tiba proses loading akan dihentikan untuk mencegah atau meminimumkan bahaya. Menurut BSN1 (Badan Standart Nasional) SNI 13-6984-2004 tentang industri minyak dan gas bumi, Emergency Shutdown

merupakan suatu persyaratan minimum atau prosedur yang harus diterima dalam melaksanakan desain, manufaktur, dan pengujian peralatan wireline unit serta persyaratan yang terkait dengan aspek keselamatan, kesehatan kerja, dan lingkungan industri minyak, gas bumi, dan panas bumi.

Loading arm memiliki daerah kerja (working envelope) yang sudah ditentukan. Tiap-tiap loading arm mempunyai daerah kerja normal yang sama, yaitu seluas 4m2. Dengan kata lain titik pusat flange yang terpasang mempunyai daerah kerja 1 meter kekiri dan 1 meter ke kanan serta 1 meter kedepan dan 1 meter kebelakang. Selama pemuatan, sensor potensiometer pada tiap inboard,

outboard dan slewing terus mengamati posisi dari flangeloading arm. Informasi-informasi yang berasal dari sensor tersebut dikirim ke PLC dan diolah menjadi sinyal-sinyal emergency bila flange loading arm tidak berada pada posisi semestinya. Sinyal-sinyal ini yang akan menentukan kapan pemutusan hubungan dilakukan. Sinyal-sinyal tersebut adalah :

1. Sinyal Pre-alarm.

Bekerja apabila kedudukan flangeloading arm keluar dari flange area. Alarm

ini berfungsi sebagai peringatan awal bagi operator.

menghentikan pemuatan LNG/LPG (Stop Loading). 3. Sinyal Alarm kedua.

Bekerja apabila flange telah berada diluar working envelope dan operator tidak mampu mengatasi keadaan, maka alarm kedua akan bekerja. Kondisi ini akan mengaktifkan sequence pemutusan hubungan emergency secara keseluruhan (Emergency Disconnection).

2.4.1. Sebab-Sebab Terjadinya ESD

Kegagalan sistem saat proses loading dapat disebabkan oleh :

1. Penekanan tombol Emergency secara manual dari kapal tanker, apabila sewaktu-waktu terjadi bahaya kebakaran didalam kapal.

2. Limit Switch berupa sensor proximity switch yang berada pada masing-masing

arm, misalnya untuk LNG arm-1 (24T-3A). Pada bagian slewing terdapat 2 buah (24-ZCH-1405A) untuk mengindikasikan ESD1 dan ESD2. Pada bagian roda penggerak outboard arm terdapat 2 buah (24-ZCH-1405D) untuk mengindikasikan ESD1 dan ESD2.

19 3. Sensor potensiometer yang dipasang pada masing-masing arm, misalnya

untuk LNG arm-1 (24T-3A). Pada bagian slewing terdapat 1 buah (24-ZT-1400A). Pada bagian inboard terdapat 1 buah (24-ZT-1400B). Pada bagian

outboard terdapat 1 buah (24-ZT-1400C). Potensiometer ini dihubungkan ke PMS (Position Monitoring System) yang dapat memberikan sinyal ke

Distributed Control System (DCS) dan PLC.

4. Melalui penekanan tombol ESD secara manual yang dapat dilakukan dari : • DCS di ruang pengendali utama/Main Control Room (HC-1481A). • Lamp Console pada Local Control Roomdock-3 (HC-1481). • Tingkat pertama towerdock-3 (HC-1481E).

• Tingkat kedua towerdock-3 (HC-1481).

• Tingkat ketiga/Jetty Head Control Panel (HC-1481C). • LPG Tank Console (HC-1481H).

• Pintu masuk dock-3 (HC-1481F). • Lapangan parkir dock-3 (HC-1481G).

Gambar 2.24. Tombol ESD pada 3rd floor Dock-3

Sistem ESD pada loading arm dibagi dalam 2 tahap, yaitu ESD1 dan ESD2. ESD1 merupakan Emergency Shut Down tahap pertama yang akan aktif secara otomatis apabila arm bergerak mencapai batas ESD1 yang akan menghentikan pemuatan LPG/LNG. Bila arm terus bergerak menuju batas ESD2, maka akan terjadi pemutusan hubungan antara kapal dengan arm. Sequence proses

akan mengaktifkan penghentian kerja pompa loading arm LPG/LNG dan penutupan valve.

Gambar 2.25. Proses Loading LNG ke Kapal Tanker dan Perbesarannya 2.4.2. Sequence Proses ESD1 dan ESD2 pada arm LNG

Sequence proses ESD1 pada LNG arm :

• Menutup loading valve pada masing-masing arm (DCS), membuka vent valve dan drain valve ke flare pada tiap loading arm (DCS), menutup 2 katup pengendali utama 24-HV-1414 dan 24-HV-1415 (DCS), menghentikan loading pump yang sedang dipakai (DCS), dengan waktu 5 detik.

• Closingupper valve pada tiap-tiap arm selama 3 detik yang dideteksi oleh

proximity switch.

Sequence ESD2 pada LNG arm adalah : • Sequence ESD1

• Closing lower valve pada masing-masing arm selama 3 detik yang dideteksi oleh proximity switch.

21 • Signal close tersebut memberi perintah untuk mengaktifkan Power

Emergency Release Coupler (PERC) pada masing-masing arm dengan memisahkan bagian upper valve dan lower valve pada Double Ball Valve

(DBV) selama 1 detik yang dideteksi oleh proximity switch. Permissive Start untuk pengaktifan PERC ini adalah dengan pengaktifan toggle switch

PERC Unlock sehingga oli dapat lewat pada block valve PERC. • Automatic motion aktif dengan cara, inbord arm back selama 5 detik.

2.5. Programmable Logic Control (PLC)

2.5.1. Peralihan dari Control Panel Konvensional menjadi PLC2

Pada permulaan revolusi industri khususnya tahun 1960-1970, proses automasi dikontrol menggunakan electromechanical relays. Keseluruhan relay ini dihubungkan dan ditempatkan pada sebuah control panel sehingga dalam beberapa kasus control panel menjadi sangat besar hingga menutupi seluruh dinding yang disebabkan karena setiap hubungan pada relay logik harus terhubung. Relay memiliki kontak yang terbatas sehingga wiring menjadi tidak sempurna dan membutuhkan waktu yang lama dalam melakukan troubleshooting

pada sistem.

Control panel konvensional hanya dapat digunakan untuk proses tertentu yang tidak dapat diubah dengan seketika menjadi sebuah sistem baru dan dalam pemeliharaannya dibutuhkan orang yang betul-betul ahli dan terlatih dalam melakukan troubleshooting pada sistem kontrol. Singkatnya, conventional relay control panel sangat tidak fleksibel. Berikut adalah kerugian dari Control Panel

Konvensional :

1. Terdapat wiring yang sangat banyak dalam panel. 2. Sangat sulit untuk dilakukan modifikasi.

3. Sangat sulit dalam melakukan troubleshooting, sehingga dibutuhkan orang yang ahli dan terlatih dalam melakukan troubleshooting.

Untuk mengatasi masalah-masalah yang ditimbulkan oleh control panel

konvensional, Pada awal tahun 1970-an industri automasi mulai beralih pada

Programmable Logic Control (PLC). Kehadiran PLC memberikan dampak yang menguntungkan pada desain kontrol dan pengembangan konsep. Berikut adalah keuntungan dari PLC:

1. Wiring pada sistem dapat berkurang mencapai 80% bila dibandingkan dengan menggunakan conventional relay control system.

2. Konsumsi daya sangat kecil dikarenakan PLC hanya mengkonsumsi sedikit daya.

3. Troubleshooting pada sistem menjadi lebih cepat.

4. Programmer dapat dengan mudah melakukan modifikasi sequence proses melalui console atau software pada komputer tanpa merubah wiring I/O, kecuali jika ingin menambahkan I/O device.

5. Jumlah relay dan hardware timer yang digunakan menjadi lebih sedikit. 6. Waktu yang digunakan dalam melakukan scanning program lebih cepat hanya

mencapai waktu milliseconds, sehingga dapat meningkatkan produksi.

7. Biaya lebih kecil bila dibandingkan sistem konvensional pada kondisi yang membutuhkan jumlah I/O sangat besar dan kontrol yang kompleks.

8. PLC lebih handal daripada relay dan timer.

9. Program dapat di print sehingga lebih mudah dalam melakukan dokumentasi

project dan maintenance. 2.5.2. Bahasa Pemrograman PLC

1. Ladder Logic: PLC yang pertama telah diprogramkan dengan suatu teknik yang telah didasarkan pada pemasangan relay menggunakan kabel menurut skematiknya. Hal ini menghilangkan kebutuhan untuk mengajar tukang listrik, teknisi dan insinyur bagaimana cara memprogram, maka cara pemrograman ini menjadi teknik yang paling umum untuk memprogram PLC masa kini.

23 2. Instruksi Mnemonic: ada cara lain untuk memprogram PLC. Salah satu teknik

yang paling awal adalah melibatkan instruksi mnemonic. Instruksi ini dapat diperoleh secara langsung dari diagram ladder logic dan masuk ke PLC melalui suatu terminal program sederhana.

3. Sequential Function Charts (SFC): SFC telah dikembangkan untuk mengatasi pemrograman yang lebih mengedepankan sistem. Ini serupa dengan

flowcharts, tetapi jauh lebih kuat.

4. Structured Text (ST): pemrograman telah dikembangkan sebagai bahasa program lebih modern. Hal ini serupa seperti bahasa pemprograman BASIC atau PASCAL.

2.5.3. Mekanisme Sistem PLC

PLC tidak dapat mengetahui apa yang terjadi di lapangan tanpa adanya beberapa sensor. PLC juga tidak dapat menggerakkan mekanisme proses tanpa adanya motor yang terpasang. Peralatan input seperti selector switch, push button,

toggle switch, keypad, dan sensor, terpasang pada input PLC melalui terminal blok input. Peralatan output seperti lampu indikator, relay, solenoid valve, buzzer, dan motor terpasang pada terminal blok output PLC. Keseluruhan proses ini dikontrol melalui ladder program yang diisikan ke Central Processing Unit

(CPU) memori dari PLC tersebut. Program ini akan menjalankan sequence proses secara otomatis sesuai dengan sequence proses yang diinginkan. Operator juga dapat mengaktifkan mesin secara manual dengan menggunakan switch atau penekanan tombol emergency untuk tujuan keamanan dimana mesin/proses harus dihentikan secara tiba-tiba.

Gambar 2.18. Blok Diagram PLC

Central Processing Unit

(CPU)

Input

Module Module Output

Sensors Actuators

dibuat. CPU yang berupa mikroprosessor merupakan otak dari PLC yang bertugas untuk mengeksekusi program, memproses sinyal I/O, mengatur komunikasi dengan external device dan mengkoordinasi keseluruhan aktifitas dalam sistem.

PLC mempunyai memori yang berfungsi sebagai tempat penyimpanan

software yang disebut sistem pengoperasian dan user memory yang berfungsi sebagai tempat penyimpanan ladder program, timer dan nilai counter. Memori PLC terdiri dari :

1. Read-Only Memory (ROM)

ROM adalah memori yang tidak dapat dihapus dan hanya dapat di program sekali saja.

2. Random Access memory (RAM)

RAM adalah memori yang digunakan oleh user untuk menyimpan program dan data. Data yang berada RAM secara otomatis akan hilang apabila power supply dimatikan. Untuk mengatasi hal ini RAM dilengkapi dengan baterai untuk mem-backup data yang ada didalamnya.

3. Erasable Programmable Read Only Memory (EPROM)

EPROM dapat menyimpan data secara permanen seperti halnya ROM dan tidak membutuhkan baterai untuk mem-backup. Data dapat dihapus dengan cara penyinaran menggunakan cahaya ultraviolet.

4. Electrically Erasable Programmable Read-Only Memory (EEPROM)

EEPROM merupakan kombinasi dari RAM dan ROM. Data dapat dihapus dan diprogram kembali secara elektris berulang kali tanpa batas.

Prosesor dalam mengolah data menggunakan scanning program dengan waktu yang sangat cepat. Jadi pada saat input scan masuk kedalam scanning program, input tersebut akan direkam dan disimpan sebagai input image table

(berupa tabel data bilangan biner 16 bit), kemudian tabel data tersebut diperiksa dan diterima oleh program logik untuk diubah/disesuaikan dengan program. Setelah disesuaikan dengan program, output scan akan memberikan informasi

25 pada output image table yang digunakan untuk memberikan logik (0 atau 1) pada

switch output device.

Scan time adalah waktu yang dibutuhkan pada proses pembacaan input, eksekusi program dan pengiriman/pembaharuan sinyal ke output. Secara spesifikasi scan time mengindikasikan seberapa cepat kontroler (PLC) memberikan respon terhadap kejadian-kejadian di lapangan. Waktu yang dibutuhkan PLC untuk sekali scan adalah 0.1ms hingga 10ms, tergantung dari kecepatan proses CPU dan panjangnya program yang dibuat oleh user. Proses memonitor program juga dapat memperlambat scan time karena CPU kontroler terus memberikan status dari coil dan kontak kepada CRT atau monitoring device

lainnya.

Gambar 2.19. Scanning Program pada Prosesor

Sumber: Technical Training Rockwell Automation. USA: Allen Bradley Company Inc. 1997. p.44.

2.6. PLC Omron C200HG3

PLC OmronC200HG merupakan PLC yang terdiri dari rak-rak sehingga PLC ini memerlukan konfigurasi untuk setiap unit yang terpasang pada raknya. Untuk mendapatkan sebuah PLC yang dapat difungsikan, maka diperlukan sebuah rak CPU dengan sedikitnya sebuah unit terpasang pada rak sebagai I/O.

Adapun unit yang dapat dipasang pada rak CPU terdapat 3 kategori, yaitu:

1. I/O Units

Meliputi semua unit yang menyediakan point-point input dan output diskrit untuk digunakan secara umum.

3 SYSMAC C200HX/C200HG/C200HE Programmable Controllers Operation Manual, Tokyo. Omron Co., Ltd., Juni 1996.

3. Links Unit

Unit-unit ini digunakan untuk membuat sistem hubungan yang dapat menggunakan banyak PLC atau hubungan antara PLC dengan I/O yang berada di tempat yang jauh. Links Unit termasuk di dalamnya: Remote I/O Unit, PC

Link Unit, Host Link Unit, SYSMAC NET Link Unit dan SYSMAC Link Unit.

CPU mempunyai indikator yang setiap warnanya mempunyai informasi tertentu. Indikator tersebut akan dijelaskan pada Tabel 2.1.

Tabel 2.1. CPU Indikator

Indikator Arti

RUN (hijau) Menyala selama PC berjalan secara normal ERR (merah) Berkedip jika PC mendeteksi sesuatu non-fatal

error dalam operasi. PC akan melanjutkan pengoperasian.

Menyala jika PC mendeteksi sesuatu fatal error

dalam operasi. PC akan berhenti beroperasi. Setelah PC berhenti beroperasi, indikator RUN akan mati dan semua sinyal output dari Output Unit akan diinterupsi (OFF)

INH (jingga) Menyala ketika flag Load OFF (AR bit) ON, yang mana semua sinyal output dari Output Unit akan diinterupsi (OFF)

COMM

(jingga) Berkedip ketika CPU berkomunikasi dengan peralatan yang dihubungkan melalui peripheral port atau RS-232 port

Sumber: SYSMAC C200HX/C200HG/C200HE Programmable Controllers Operation Manual. Tokyo.Omron Co., Ltd., Juni 1996. p. 19.

Berikut ini adalah langkah-langkah dasar untuk memprogram dan mengoperasikan PLC Omron C200HG:

1. Menentukan operasi dari sistem yang diinginkan begitu pula dengan urutan operasi serta waktu operasinya.

2. Menentukan rak PLC dan unit-unit yang diperlukan.

3. Menentukan point-point I/O yang digunakan pada tiap-tiap unit serta menentukan lokasi memori yang digunakan oleh setiap unit.

27 4. Menulis pemrograman dengan ladder diagram untuk sistem yang diharapkan

dengan tahap-tahap operasi yang diinginkan dan keterkaitannya. Program

ladder diagram dapat dibuat dengan menggunakan Programming Console

ataupun dengan menggunakan PC dengan software SYSMAC-CPT.

5. Memasukkan program yang telah dibuat ke PLC dengan semua parameter yang digunakan.

6. Menghubungkan PLC dengan sistem yang dikontrol. Langkah ini sebenarnya dapat dilakukan setelah langkah 3.

7. Melakukan pengujian pada situasi kontrol yang sebenarnya dan melakukan perbaikan-perbaikan yang diperlukan.

2.6.1. Memori PLC Omron C200HG

Ada lokasi memori tertentu pada PLC Omron C200HG yang dapat diakses dengan word maupun bit. Kebanyakan lokasi memori yang terdapat pada PLC Omron C200HG dapat difungsikan sebagai bit maupun word yang dapat digunakan secara bebas dalam pemrograman. Meskipun kebanyakan lokasi memori dapat digunakan secara bebas, akan tetapi ada pula lokasi memori tertentu yang tidak dapat digunakan secara bebas. Lokasi memori tersebut umumnya berisikan flag, bit control dan status dari PLC. Oleh karena itu, apabila dalam pemrograman dibutuhkan word maupun bit untuk manipulasi, hendaknya perlu diperhatikan dahulu status dari bit tersebut.

Flag merupakan bit-bit yang secara otomatis oleh CPU di-ON-kan maupun di-OFF-kan untuk mengindikasikan status operasi tertentu. Meskipun

flag ada yang dapat dikontrol oleh pemrogram akan tetapi sebagian besar dari flag

bersifat hanya dapat dibaca dan tidak dapat dikontrol secara langsung. Bit-bit

kontrol diatur ON dan OFF-nya oleh pemrogram untuk mengontrol aspek khusus dari operasi.

2.6.1.1. Struktur Data

Dalam mendefinisikan sebuah lokasi memori, singkatan dari lokasi memori harus disebutkan kecuali IR dan SR. Semua data yang didefinisikan tanpa singkatan akan diasumsikan sebagai IR atau SR.

tidak. Lokasi TC (Timer dan Counter) dinyatakan dalam nomor timer atau counter

yang digunakan.

Word dari data input dalam desimal dapat disimpan dalam format Binary Coded Decimal (BCD) sedangkan word dari data input dalam heksadesimal disimpan dalam bentuk biner. Setiap 4 bit menyatakan satu digit BCD ataupun heksadesimal.

2.6.1.2. Daerah IR (Internal Relay)

Daerah IR digunakan baik sebagai data untuk mengontrol point-point I/O maupun sebagai bit-bit yang dapat dimanipulasi dalam pemrograman maupun untuk menyimpan data secara internal. Daerah IR ini dapat diakses baik dalam bit

maupun dalam word. Pada PLC Omron C200HG, daerah IR mempunyai jangkauan dari IR 000 sampai IR 235. Sebagai bit-bit I/O, maka bit-bit dalam IR dapat difungsikan sebagai bit input maupun output.

2.6.1.3. Daerah SR (Special Relay)

Daerah SR berisikan flag dan bit-bit kontrol yang digunakan untuk memonitor operasi dari PLC, mengakses pulsa clock dan memberikan sinyal kesalahan. Jangkauan alamat dari word SR dari SR 236 sampai SR 255 sedangkan alamat bit-nya dari SR 23600 sampai SR 25507.

2.6.1.4. Daerah AR (Auxilary Relay)

Daerah AR mempunyai jangkauan alamat word dari AR 00 sampai AR 27, sedangkan alamat bit-nya dari AR 0000 sampai AR 2715. kebanyakan dari

word dan bit AR berfungsi untuk tujuan khusus seperti pencacah transmisi, flag,

dan bit-bit kontrol. Meskipun demikian juga terdapat word maupun bit dari AR yang dapat digunakan secara bebas dalam pemrograman.

29 2.6.1.5. Daerah HR (Holding Relay)

Daerah HR digunakan untuk menyimpan atau memanipulasi berbagai macam data dan dapat diakses baik dalam word maupun dalam bit.Alamat word -nya dari HR 00 sampai dengan HR 99 sedangkan alamat bit-nya dari HR 0000 sampai HR 9915. Bit-bit dari HR dapat digunakan secara bebas dalam pemrograman. Data yang disimpan dalam daerah HR sifatnya tidak hilang meskipun power supply PLC dimatikan, karena daerah HR disamping dicatu oleh

power supply dari PLC, juga memiliki baterai back up yang terdapat pada PLC. Tabel 2.2. Area IR/SR

Area Range Perintah

I/O Area 1 IR000 – IR 029 I/O word dialokasikan untuk CPU

Rack dan Ekspansi I/O Rack setiap posisi slot.

Group-2 High Density I/O Unit

dan B7A Interface Unit Area

IR030 – IR 049 Dialokasikan untuk Group-2 High Density I/O Unit dan B7A Interface Unit 0 sampai 9

SYSMAC BUS

Area

IR050 – IR 099 Dialokasikan untuk Remote I/O

Slave Rack 0 sampai 4

Special I/O Unit Area 1

IR100 – IR 199 Dialokasikan untuk Spesial I/O Unit 0 sampai 9

Optical I/O Unit dan I/O Terminal Area

IR200 – IR 231 Dialokasikan untuk Optical I/O

Unit dan I/O Terminal

IR

Area

1

WorkArea IR232 – IR 235 Digunakan sebagai work bits

dalam program SR Area 1 SR 23600 – SR

25507 Terdiri dari sistem control bits dan status informasi clock, flags, SR Area 2 SR256– SR299 Terdiri dari flags, control bits, dan status informasi. SR 290 – SR 297 digunakan sebagai I/O words oleh MCRO(99)

IR

Area

2

I/O Area 2 IR300 – IR 309 I/O words ini dialokasikan untuk ekspansi I/O Rack ketiga setiap slot posisi

Work Area IR310 – IR 329 Digunakan sebagai work bits

Area 2

IR400 – IR 459 Dialokasikan untuk Spesial I/O Unit A sampai F

WorkArea IR460 – IR 511 Digunakan sebagai work bits

dalam program

Sumber: SYSMAC C200HX/C200HG/C200HE Programmable Controllers Operation Manual. Tokyo. Omron Co., Ltd., Juni 1996, p. 23

2.6.1.6. Daerah TC (Timer Counter)

Daerah TC digunakan untuk membuat dan memprogram timer dan

counter. Nomor dari TC adalah dari TC 000 sampai TC 511. Setiap nomor TC dapat mendefinisikan timer dan counter.

2.6.1.7. Daerah LR (Link Relay)

Daerah LR digunakan sebagai daerah data biasa untuk mentransfer informasi antar PLC. Transfer data dilakukan dengan PC Link System, SYSMAC Link System, atau SYSMAC NET Link System. Data yang dituliskan pada daerah LR akan ditransferkan dari satu PLC ke PLC lain dengan alamat yang sama. Daerah LR dapat diakses dengan baik dengan bit maupun dengan word. Alamat

word-nya dari LR 00 hingga LR 63 dan alamat bit-nya dari LR 0000 sampai LR 6315.

2.6.1.8. Memori Program

Memori program merupakan suatu memori dimana program yang dieksekusi oleh PLC disimpan. Besar dari memori program antara 4K sampai 8K

word tergantung dari Memory Unit yang terpasang pada CPU. Untuk penulisan program dapat dilakukan dengan Programming Console maupun dengan menggunakan software LSS atau SSS melalui sebuah komputer.

31 2.6.1.9. Daerah TR (Temporary Relay)

Daerah TR menyediakan 8 bit yang digunakan untuk pemrograman

ladder yang bercabang. Alamat TR adalah dari TR 0 sampai TR 7. Masing-masing dari bit ini dapat digunakan berkali-kali sesuai yang dibutuhkan.

2.7. L298 Motor Driver4

L298 adalah IC H-Bridge yang pada umumnya digunakan untuk menggerakan motor DC, motor stepper maupun solenoid. Kelebihan dari IC ini adalah sebagai berikut :

1. Supply tegangan pada beban dapat mencapai 46 V.

2. Total arus mencapai 4A (Apabila digunakan untuk menggerakan 1 beban saja).

3. Tegangan Saturasi rendah.

4. Dapat men-drive 2 beban secara bersamaan. 5. Arus pada beban dapat di kontrol.

6. Memiliki proteksi pada saat temperatur tinggi.

7. Logik “0” pada tegangan input mencapai 1,5 V sehingga dapat digunakan ditempat dengan noise yang tinggi.

8. Simpel dan sangat fleksibel.

Gambar 2.20. L298 Pin Connection

4L298 Dual-Full Bridge Driver. 6 Juli 2005

2;3 Out 1; Out 2 Output Bridge A; Arus pada beban yang terpasang pada pin ini diatur melalui pin 1. 4 Vs Supply tegangan untuk menggerakan beban.

Antara pin ini dengan ground dihubungkan

kapasitor 100nF.

5;7 Input 1; Input 2 Logik input Bridge A

6;11 EnableA;EnableB Enable Bridge A dan Enable Bridge B.

8 GND Ground.

9 VSS Supply tegangan IC L298. 10;12 Input 3; Input 4 Logik input Bridge B

13;14 Out 3; Out 4 Output Bridge B; Arus pada beban yang terpasang pada pin ini diatur melalui pin 15.

Gambar 2.21. Blok Diagram Internal L298

2.8. Microcontroller

Keluarga microcontroller MCS51 merupakan keluarga microcontroller

yang banyak digunakan untuk aplikasi pengontrolan pada saat sekarang ini. Selain tangguh dan effisien, keluarga ini didukung oleh banyak vendor hardware yang menyediakan banyak feature tambahan pada sistem microcontroller ini. Sebagai salah satu vendor besar di dunia ini, maka ATMEL mengeluarkan salah satu

33 2.8.1. Fitur

Fitur-fitur yang dimiliki oleh microcontroller AT89S51 adalah sebagai berikut:

• CPU (Central Processing Unit) 8 bit.

• In-System Programmable (ISP) Flash Memory sebesar 4 Kbyte. • 128 x 8-bit Internal RAM.

• 2 buah Timer/Counter 16 bit.

• Bi-directional I/O sebanyak 32 bit (terbagi dalam 4 port).

• Mempunyai channel Universal Asynchronous Receiver-Transmitter

(UART) full duplex.

• Enam buah vektor interrupt dengan dua level prioritas. 2.8.2. Deskripsi Pin

Microcontroller AT89S51 memiliki 40 pin, 32 pin diantaranya adalah

directional I/O yang terbagi dalam 4 port. Berikut ini penjelasan dari konfigurasi dari pin-pin tersebut, yaitu:

• Vcc (pin 40), merupakan pin supply tegangan sebesar +5Volt. • GND (pin 20), merupakan pin tegangan referensi 0 Volt (ground).

• RST (pin 9), sebagai masukan reset, yaitu jika pada saat diberi tegangan +5Volt.

• EA – External Access (pin 31), pada waktu pin ini diberi tegangan +5Volt, maka AT89S51 akan mengeksekusi program internal, dan sebaliknya jika

pin ini diberi referensi tegangan 0Volt (ground), maka AT89S51 akan berada dalam mode access external ROM yang mulai dari alamat 0000H-FFFFH.

• XTAL1 (pin 19), sebagai masukan ke inverting oscillator amplifier dan masukan ke internal clock operating circuit.

• XTALL2 (pin 18), sebagai keluaran dari inverting oscillatoramplifier. • PSEN – Programmable Strobe Enable (pin 29), merupakan sinyal yang

dikeluarkan oleh AT89S51 untuk membaca external program memory

terus-menerus dengan frekuensi 1/6 dari frekuensi kristal. ALE akan aktif selama perintah MOVX atau MOVC.

Gambar 2.22. Konfigurasi Pin AT89S51 Sumber: ATMEL Corporation. AT89S51 Datasheet. 2005. p. 2. <http://www.atmel.com>

• Port 0, Port ini dapat digunakan sebagai I/O dua arah yang dapat diakses per bit dengan menambahkan pull-up resistor. Port ini juga berfungsi sebagai address bus byte rendah (A7 – A0) dan data bus (D7 – D0) yang didesain secara multipleks (sehingga port ini diberi nama AD7 – AD0). • Port 2, Port ini dapat digunakan sebagai I/O dua arah yang dapat diakses

per bit tanpa menambahkan pull-up resistor karena terdapat internal pull-up. Selain itu Port ini berfungsi sebagai address bus byte tinggi (A15 – A8). • Port 1, digunakan sebagai I/O dua arah yang dapat diakses per bit dengan

internal pull-up. Untuk AT89S51 pada port P1.0 dan P1.1 dapat dikonfigurasikan sebagai external count input untuk timer/counter 2

(P1.0/T2), dan sebagai trigger input untuk timer/counter 2 (P1.1/T2EX). Selain itu pada port P1.5 (MOSI), P1.6 (MISO), P1.7 (SCK) digunakan untuk pemprograman secara ISP (In-System Programmable).

35

• Port 3,digunakan sebagai I/O dua arah yang dapat diakses per bit dengan

internal pull-up. Selain itu Port 3 juga mempunyai fitur-fitur spesial yang dapat dilihat pada tabel berikut ini :

Tabel 2.4. Fungsi Khusus Port 3 Microcontroller AT89S51

Sumber: ATMEL Corporation. AT89S51 Datasheet. 2005. p. 5. <http://www.atmel.com>