2. DASAR TEORI

2.1 Lean Concept

Lean concept menurut Gaspersz (2007) dapat didefinisikan sebagai suatu pendekatan sistemik untuk mengidentifikasi dan menghilangkan pemborosan (waste) atau aktivitas yang tidak bernilai tambah (non value added activities) melalui peningkatan terus menerus (continuous improvement) dengan cara mengalirkan produk dan informasi dengan menggunakan sistem tarik (pull system) dari pelanggan internal dan eksternal untuk mengejar keunggulan dan kesempurnaan.

Pemborosan (waste) merupakan segala sesuatu yang tidak memberikan nilai tambah suatu produk terhadap konsumen. Tipe waste menurut Gaspersz (2007) ada 7+1 tipe, yaitu:

a. Overproduction

Overproduction adalah kegiatan memproduksi lebih daripada kebutuhan pelanggan internal dan eksternal, atau memproduksi lebih cepat atau lebih awal daripada waktu kebutuhan pelanggan internal dan eksternal.

Overproduction dapat terjadi karena beberapa akar penyebab, misalnya karena ketiadaan komunikasi, sistem balas jasa dan penghargaan yang tidak tepat, perencanaan yang jelek (poor planning), Just-in-Case production, proses tidak konsisten, setup time dan cycle times yang lama, reliabilitas peralatan yang jelek, hanya berfokus pada kesibukan kerja bukan untuk memebuhi kebutuhan pelanggan internal dan eksternal.

b. Delay (Waiting time)

Delay adalah keterlambatan yang tampak melalui orang-orang yang sedang menunggu mesin, peralatan, bahan baku, supplies, perawatan/pemeliharaan, atau mesin yang menunggu perawatan/peralatan, dll. Delays / waiting time dapat terjadi karena beberapa akar penyebab, misalnya inkonsistensi dalam metode-metode kerja, waktu penggantian produk yang panjang (long changeover times), ketiadaan pelatihan yang tepat, lini produksi yang tidak

seimbang, ketidaktepatan dalam perawatan mesin dan peralatan, kualitas material yang jelek.

c. Transportation

Transportation adalah kegiatan memindahkan material atau orang dalam jarak yang sangat jauh dari satu proses ke proses berikut yang dapat mengakibatkan waktu penanganan material bertambah. Transportation dapat terjadi karena beberapa akar penyebab, misalnya karena tata letak yang jelek, ketiadaan koordinasi dalam proses, organisasi tempat kerja yang jelek, stok pengaman yang besar, penjadwalan yang jelek, lokasi penyimpanan material yang banyak dan saling berjauhan.

d. Overprocess

Overprocess adalah kegiatan yang mencakup proses-proses tambahan atau aktivitas kerja yang tidak perlu atau tidak efisien. Overprocess dapat terjadi karena beberapa akar penyebab, misalnya karena ketidaktepatan penggunaan peralatan, pemeliharaan peralatan yang jelek, gagal mengkombinasikan operasi-operasi kerja, dokumentasi proses yang jelek, ketiadaan masukan daripelanggan berkaitan dengan kebutuhan atau spesifikasi, proses kerja dibuat serial padahal proses-proses itu tidak saling tergantung satu sama lain.

e. Inventory

Inventory pada dasarnya menyembunyikan masalah dan menimbulkan aktivitas penanganan tambahan yang seharusnya tidak diperlukan. Inventory juga mengakibatkan extra paperwork, extra space dan extra cost. Inventory dapat terjadi karena beberapa akar penyebab, misalnya karena peramalan penjualan yang tidak akurat, setup proses dan cycle times yang lama, poor inventory planning and tracking, peralatan yang tidak andal, aliran kerja yang tidak seimbang, pemasok yang tidak kapabel, ukuran batch yang besar.

f. Motion

Motion adalah setiap pergerakan dari orang atau mesin yang tidak menambah nilai kepada barang dan jasa yang akan diserahkan kepada pelanggan, tetapi hanya menambah biaya dan waktu saja. Motion dapat terjadi karena beberapa akar penyebab, misalnya karena organisasi tempat kerja yang jelek, tata letak yang jelek, metode kerja yang tidak konsisten.

g. Defective product

Defective product adalah produk yang tergolong dalam produk cacat/rework dan produk yang dikembalikan, karena ketidakpuasan dari pelanggan.

Defective product dapat terjadi karena beberapa akar penyebab, misalnya karena ketiadaan prosedur-prosedur operasi standar, ketiadaan pelatihan yang tepat, tingkat inventory yang tinggi, terlalu banyak model produk, tata letak yang jelek.

h. Defective design

Defective desain adalah desain yang tidak memenuhi kebutuhan pelanggan, penambahan features yang tidak perlu. Penyebab terjadinya defective desain, misalnya karena overdesign.

Pemborosan (waste) juga dikategorikan dalam dua kategori utama (Gaspersz, 2007), yaitu:

1. Type one waste

Type one waste adalah aktivitas kerja yang tidak memberikan nilai tambah dalam proses transformasi input menjadi output sepanjang value stream, namun aktivitas tersebut tidak dapat dihindarkan. Beberapa contoh aktivitas yang tergolong type one waste adalah aktivitas inspeksi, penyortiran, dan pengawasan terhadap orang. Aktivitas inspeksi dan penyortiran merupakan waste tetapi untuk saat ini masih tidak dapat dihilangkan karena mesin dan peralatan yang digunakan telah berusia lama sehingga tingkat keandalan mesin berkurang. Pengawasan terhadap orang merupakan kegiatan tidak bernilai tambah, namun masih perlu dilakukan, misalnya karena orang yang diawasi merupakan karyawan baru yang belum berpengalaman. Type one waste dalam jangka panjang harus dapat dihilangkan atau dikurangi. Type one waste ini sering disebut sebagai incidental activity atau incidental work yang termasuk dalam non value added activity.

2. Type two waste

Type two waste merupakan aktivitas yang tidak memberikan nilai tambah dan dapat dihilangkan dengan segera. Type two waste sering kali disebut sebagai waste saja. Beberapa contoh aktivitas yang tergolong type two waste adalah

produk cacat (defects) atau pekerja yang melakukan kesalahan-kesalahan (errors). Type two waste harus dapat dihilangkan atau dikurangi dengan segera.

2.2 Value Stream Mapping

Value stream mapping (peta aliran nilai) menurut Evans (2007) adalah perangkat (tool) dalam lean manufacturing yang menunjukkan aliran bahan baku melalui rantai pasok, aktivitas transformasi dalam proses manufaktur atau jasa pengiriman, dan aliran informasi yang dibutuhkan untuk mendukung aktivitas tersebut. Value stream mapping memberi perhatian lebih kepada aktivitas yang menambah nilai dibandingkan aktivitas yang tidak menambah nilai dan mencatat waktu dari semua aktivitas.

Value stream mapping mengukur dampak aktivitas penambah nilai atau yang tidak menambah nilai terhadap total lead time suatu proses dan membandingkannya dengan takt time. Peta aliran nilai menurut Sukmoro (2010) adalah presentasi visual dari aliran proses saat ini atau current mapping yang menampilkan cycle time dan diagram alirnya. Aliran dari aktivitas tersebut akan dianlisa sehingga menghasilkan peta diagram alir masa depan (setelah dilakukan perbaikan) yang disebut future mapping.

Ada beberapa simbol standar yang digunakan dalam value stream mapping. Simbol tersebut dikelompokkan menjadi tiga kategori menurut Lee (2007), yaitu simbol yang digunakan untuk proses, simbol untuk material, simbol untuk informasi, dan simbol-simbol umum lainnya.

1. Simbol untuk menggambarkan proses

Tabel 2.1. Simbol Proses dalam Value Stream Mapping

Customer/Supplier

Simbol ini merepresentasikan supplier ketika berada di posisi kiri atas, terutama sebagai titik awal untuk alur material. Simbol ini merepresentasikan konsumen apabila diletakkan di kanan atas sebagai titik akhir dari alur material.

Tabel 2.1. Simbol Proses dalam Value Stream Mapping (Sambungan)

Dedicated Process

Simbol ini merupakan simbol proses, operasi, mesin, atau departemen yang mana terjadi aliran material. Umumnya, untuk menghindari mapping yang terlalu lebar untuk setiap tahap pemrosesan, simbol ini menggambarkan satu departemen yang kontinyu dengan alur aliran internal yang tetap.

C/T=

C/O=

Batch=

Avail=

Data Box

Simbol ini berada di bawah simbol lain yang berisi data-data atau informasi yang diperlukan untuk analisa dan observasi suatu sistem.

Informasi umum yang diletakkan dalam data box di bawah simbol factory adalah frekuensi pengiriman selama shift apapun, informasi material handling, ukuran batch untuk sekali perpindahan, kuantitas permintaan per periode.

Sumber: Lee and Snyder (2007).

2. Simbol untuk menggambarkan material

Tabel 2.2. Simbol Material dalam Value Stream Mapping

Inventory

Simbol ini merepresentasikan penyimpanan raw material dan barang jadi. Simbol ini juga merepresentasikan inventory di antara dua proses.

Shipments

Simbol ini merepresentasikan perpindahan dari raw material dari supplier sampai pada receiving dock. Simbol ini juga menggambarkan perpindahan barang jadi dari shipping dock ke konsumen.

Push Arrow

Simbol ini merepresentasikan material yang didorong dari proses sebelum ke proses sesudahnya. Push berarti sebuah proses memproduksi sesuatu tanpa memperdulikan keperluan akan proses sesudahnya.

Tabel 2.2. Simbol Material dalam Value Stream Mapping (Sambungan)

External Shipment

Simbol ini merepresentasikan pengiriman dari supplier atau pengiriman kepada konsumen menggunakan transportasi eksternal.

Sumber: Lee and Snyder (2007).

3. Simbol untuk menggambarkan informasi

Tabel 2.3. Simbol Informasi dalam Value Stream Mapping

Other Information

Simbol ini merepresentasikan tambahan informasi lain. Simbol kotak ini juga dapat merepresentasikan penjadwalan produksi yang berasal dari pusat atau departemen kontrol, orang, ataupun operasi.

Manual Info

Simbol panah lurus ini merepresentasikan aliran informasi dari memo, laporan, atau percakapan.

Electronic Info

Simbol panah yang berkelok ini merepresentasikan aliran elektronik seperti electronic data interchange (EDI), Intranet, LAN (local area network), WAN (wide area network).

Sumber: Lee and Snyder (2007).

4. Simbol umum lainnya

Tabel 2.4. Simbol Umum dalam Value Stream Mapping

Starburst

Simbol ini digunakan untuk menyorot kebutuhan kemajuan dan merencanakan kaizen workshops pada proses spesifik yang penting untuk mencapai future state mapping dari sebuah value stream.

NVA NVA NVA

VA VA

Timeline

Simbol ini merepresentasikan timeline

menunjukkan value added time (cycle time) dan non-value added (wait) time. Timeline digunakan untuk menghitung lead time dan total cycle time.

Tabel 2.4. Simbol Umum dalam Value Stream Mapping (Sambungan)

Operator

Simbol ini merepresentasikan seorang operator.

Ini menunjukkan jumlah operator yang diperlukan untuk memproses suatu produk pada workstation tertentu.

Sumber: Lee and Snyder (2007).

2.3 Time Study

Pengukuran kerja menurut Wignjosoebroto (2005) adalah suatu metode penetapan keseimbangan antara kegiatan manusia yang dikontribusikan dengan unit output yang dihasilkan. Teknik pengukuran waktu kerja dapat dibagi menjadi dua, yaitu pengukuran waktu kerja secara langsung dan tidak langsung. Teknik pengukuran waktu kerja secara langsung dilakukan dimana pekerjaan tersebut dilakukan. Teknik pengukuran waktu kerja secara langsung adalah dengan metode jam henti (stopwatch) dan sampling kerja work sampling. Teknik pengukuran waktu kerja secara tidak langsung dapat dilakukan dengan cara membaca tabel waktu yang disediakan tanpa pengamat harus melakukan pengamatan langsung.

Cara ini bisa dilakukan dalam aktivitas data waktu baku (standard data) dan data waktu gerakan.

2.3.1 Pengukuran Waktu Kerja dengan Jam Henti (Stopwatch)

Niebel (2009) menyatakan bahwa ada tiga metode yang umum digunakan untuk mengukur elemen-elemen kerja dengan stopwatch, yaitu:

a. Pengukuran waktu secara terus-menerus (continuous timing)

Metode ini dilakukan dengan pengamat yang menekan tombol stopwatch pada saat elemen kerja pertama dimulai dan membiarkan jarum petunjuk stopwatch berjalan secara terus menerus sampai siklus kerja selesai. Waktu sebenarnya dari masing-masing elemen kerja adalah hasil pengurangan pada saat pengukuran waktu kerja selesai dilaksanakan.

b. Pengukuran waktu secara berulang-ulang (repetitive timing)

Metode ini disebut juga sebagai snap-back method, diaman jarum petunjuk stopwatch akan selalu dikembalikan ke posisi nol pada setiap akhir dari

elemen kerja yang diukur. Pengukuran elemen kerja selanjutnya dilakukan dnegan menekan kembali stopwatch dari titik nol.

c. Pengukuran waktu secara penjumlahan (accumulative timing)

Metode ini dilakukan dengan menggunakan dua atau lebih stopwatch yang akan bekerja secara bergantian, apabila stopwatch pertama dijalankan, stopwatch kedua dan yang lain akan berhenti (jarum pada posisi nol). Satu stopwatch digunakan untuk mengukur satu elemen kerja secara bergantian sehingga bila selesai digunakan akan selalu dikembalikan dalam posisi nol.

2.3.2 Pengujian Data a. Uji kenormalan data

Tujuan dari uji kenormalan data menurut Wignjosoebroto (2005) adalah untuk mengetahui apakah suatu data yang diambil saat melakukan pengukuran elemen kerja normal atau tidak. Data normal berarti mempunyai distribusi data yang normal. Data yang dimiliki harus lolos dari uji kenormalan data untuk dapat dilakukan pengujian selanjutnya. Jika data yang diperoleh tidak normal, maka perlu dilakukan pengambilan data lagi.

b. Uji keseragaman data

Perubahan adalah hal yangwajar, karena sistem kerja tidak dapat dipertahankan pada keadaan yang sama secara terus menerus. Perubahan tersebut dapat diterima dengan syarat masih dalam batas kontrol. Uji keseragaman data dapat dilakukan dengan bantuan control chart. Control chart merupakan alat untuk melakukan uji keseragaman data dengan menggunakan Batas Kontrol Atas (BKA) dan Batas Kontrol Bawah (BKB). Jika data keluar dari batas kendali (BKA dan BKB), maka data tersebut harus dibuang dan dilakukan uji kenormalan dan keseragaman lagi. Data yang dimiliki harus lolos dari uji keseragaman data untuk dapat dilakukan pengujian selanjutnya.

c. Uji kecukupan data

Tujuan dari uji kecukupan data adalah untuk mengetahui apakah data yang diambil saat melakukan pengukuran elemen kerja telah cukup atau tidak.

Jika data belum mencukupi (belum lolos uji kecukupan data), maka perlu dilakukan pengambilan data hingga jumlah data mencukupi untuk tingkat

ketelitian dan keyakinan yang dikehendaki. Jumlah data pengamatan yang harus diambil dapat ditetapkan dengan rumus sebagai berikut:

Jumlah data lebih kecil sama dengan 30 (N <30)

𝑁′= (𝑘×𝑥̅𝑠×𝑡)2 (2.1)

Keterangan: N’ = jumlah data yang dibutuhkan s = standar deviasi

t = distribusi t k = derajat ketelitian 𝑥̅ = rata-rata data

Jumlah data lebih besar dari 30 (N ≥ 30)

𝑁′= (

𝑍𝛼⁄2

𝑘 √𝑁 ∑ 𝑋𝑖2−(∑ 𝑋𝑖)2

∑ 𝑋𝑖 )

2

(2.2)

Keterangan: N’ = jumlah data yang dibutuhkan N = jumlah data yang diambil 𝑍𝛼

⁄2= distribusi z pada α/2

Xi = data ke-i, (i = 1,2,3,...,jumlah data yang diambil)

Apabila N ≥ N’, maka data yang telah diambil telah lolos uji kecukupan data. Apabila N<N’, maka data yang telah diambil belum cukup dan perlu dilakukan pengambilan data yang baru untuk menambah data hingga jumlah data mencukupi untuk tingkat ketelitian dan keyakinan yang dikehendaki. Data yang telah ada dan data penambahan perlu dilakukan pengujian kenormalan dan keseragaman kembali.

2.3.3 Performance Rating

Performance rating merupakan suatu penilaian terhadap kecepatan bekerja dari operator. Tujuannya adalah untuk menormalkan waktu hasil pengukuran kerja operator. Ketidaknormalan waktu kerja dapat diakibatkan oleh operator yang bekerja dengan kurang wajar, mislanya bekerja dalam temppo/kecepatan yang tidak semestinya. Kecepatan gerakan operator saat bekerja dapat dilihat dari rating factor menurut Niebel (2009), sebagai berikut:

Operator yang bekerja terlalu cepat, maka p>11 atau p>100%

Operator yang bekerja terlalu lambat, maka p<1 atau p<100%

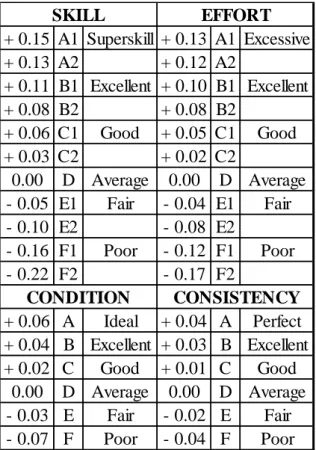

Metode Westinghouse merupakan salah satu metode yang digunakan dalam penentuan performance rating operator. Menurut Wignjosoebroto (2005) tabel westinghouse dibuat berdasarkan dari kondisi kerja (condition), keahlian (skill), usaha (effort), dan konsistensi (consistency). Keahlian didefinisikan sebagai kemampuan operator dalam mengikuti metode yang sudah diberikan.

Usaha didefinisikan sebagai penunjukkan akan kemauan untuk bekerja secara efektif, Kondisi kerja merujuk pada prosedur performance rating yang akan berdampak pada operator bukan pelaksanaan atau proses yang dilakukan.

Konsistensi didefinisikan sebagai kemampuan operator dalam bekerja dengan kecepatan yang hampir sama. Tabel westinghouse dapat dilihat pada Tabel 2.5.

Tabel 2.5. Performance Rating Westinghouse

2.3.4 Allowance

Allowance menurut Wignjosoebroto (2005) adalah waktu longgar yang dibutuhkan dan akan menginterupsi proses produksi pekerja dalam menyelesaikan pekerjaannya. Seorang operator yang baik akan menyelesaikan pekerjaan pada

+ 0.15 A1 Superskill + 0.13 A1 Excessive + 0.13 A2 + 0.12 A2

+ 0.11 B1 Excellent + 0.10 B1 Excellent + 0.08 B2 + 0.08 B2

+ 0.06 C1 Good + 0.05 C1 Good + 0.03 C2 + 0.02 C2

0.00 D Average 0.00 D Average - 0.05 E1 Fair - 0.04 E1 Fair - 0.10 E2 - 0.08 E2

- 0.16 F1 Poor - 0.12 F1 Poor - 0.22 F2 - 0.17 F2

+ 0.06 A Ideal + 0.04 A Perfect + 0.04 B Excellent + 0.03 B Excellent + 0.02 C Good + 0.01 C Good

0.00 D Average 0.00 D Average - 0.03 E Fair - 0.02 E Fair - 0.07 F Poor - 0.04 F Poor

SKILL EFFORT

CONDITION CONSISTENCY

tempo kerja yang normal. Namun, pada prakteknya tidaklah bisa diharapakan operator tersebut mampu bekerja terus menerus sepanjang hari tanapa adanya interupsi sama sekali. Pada prakteknya operator sering menghentikan pekerjaan untuk keperluan-keperluan pribadi, istirahat melepas lelah, dan alasan-alasan lain yang tidak dapat dikontrol. Waktu longgar yang dibutuhkan dan akan menginterupsi proses produksi dapat diperoleh dengan memperhitungkan allowance atau kelonggaran dalam menentukan waktu baku. Faktor yang menjadi dasar pertimbangan penentuan allowance, sebagai berikut:

Kelelahan (fatigue)

Waktu yang dibuthkan untuk belajar (time required to learn)

Keterlambatan yang tidak dapat dihindari (Unavoidable delay)

Kebutuhan pribadi (personal needs)

Persiapan proses operasi (setup or preparation operations)

Proses operasi yang tidak biasanya (irregular or unusual operation)

2.3.5 Perhitungan Waktu Baku

Proses mendapatkan waktu baku, sebagai berikut:

1. Menghitung waktu siklus

Waktu siklus merupakan waktu penyelesaian satu satuan produksi mulai dari bahan baku diproses di tempat kerja, yang juga merupakan jumlah waktu tiap-tiap elemen pekerjaan. Waktu siklus juga dapat dikatakan rata-rata dari waktu elemen kerja yang dikumpulkan. Rumus perhitungan waktu siklus, sebagai berikut:

Ws = Xi / n (2.3)

Keterangan: Ws = waktu siklus

Xi = data waktu yang dikumpulkan n = jumlah data waktu yang dikumpulkan 2. Menghitung waktu normal

Waktu normal merupakan waktu penyelesaian pekerjaan dalam kondisi normal oleh pekerja kemampuan rata-rata. Waktu normal didapatkan dari perkalian waktu siklus dengan performance rating. Rumus perhitungan waktu normal, sebagai berikut:

Wn=Ws*(1+p) (2.4) Keterangan: Wn = waktu normal (detik)

Ws = waktu siklus (detik) P = performance rating 3. Menghitung waktu baku

Waktu baku menurut Wignjisoebroto (2005) merupakan waktu yang dibutuhkan pekerja yang memiliki tingkat kemampuan rata-rata untuk menyelesaikan suatu pekerjaan dengan diberikannya allowance. Nilai allowance yang dimasukkan ke dalam rumus perhitungan berupa persentase penjumlahan faktor-faktor yang ada. Rumus perhitungan waktu baku, sebagai berikut:

𝑊𝑏 = 𝑊𝑛 ×100%−%𝑎𝑙𝑙𝑜𝑤𝑎𝑛𝑐𝑒100% (2.5)

Keterangan: Wb = waktu baku Wn = waktu normal