185

Analisis Akar Penyebab Masalah Variabilitas Free Fatty Acid (FFA) pada

Crude Palm Oil (CPO) di Pabrik Kelapa Sawit

M. Hudori

Program Studi Manajemen Logistik

Politeknik Kelapa Sawit Citra Widya Edukasi – Bekasi Alumni Program Magister Teknik Industri

Universitas Mercu Buana – Jakarta Email: m.hudori@cwe.ac.id

ABSTRAK

TBS yang tidak segar (restan), yaitu TBS yang tidak terolah lebih dari 24 jam dari saat pemanenan, merupakan salah satu faktor penyebab kenaikan FFA. Waktu persiapan proses (pre-time) yang berlebihan juga akan menyebabkan penurunan kualitas produk. Akar penyebab dari masalah TBS over-ripe grade dan waktu persiapan proses (pre-time) ini perlu dianalisis, mengingat potensi kerugian yang ditimbulkan cukup besar, di mana terjadi peningkatan hampir duabelas kali lipat hanya dalam waktu satu tahun. Kondisi perubahan yang ini tentu akan mempengaruhi produktivitas perusahaan, karena peningkatan pemakaian sumber daya dan utilitas pabrik tidak diiringi dengan peningkatan pendapatan yang signifikan.

Kata kunci: Cause-effect diagram, CPO, FFA, Pabrik kelapa sawit, Pengendalian kualitas.

ABSTRACT

The unfresh FFB, ie the FFB is untreated for more than 24 hours from the time of harvest, is one of the factors causing the increase in FFA. preparation time of process (pre-time) excessive will also cause a decrease in the quality of the product. The root cause of the FFB over-ripe grade and preparation time of process (pre-time) this needs to be analyzed, considering the potential losses big enough, where there is almost twelve-fold increase in just one year. This changes the conditions will certainly affect the productivity of the company, because of the increased use of resources and utilities plant is not accompanied by a significant increase in revenue.

Keywords: Cause-effect diagram, CPO, FFA, Palm oil mill, Quality control.

1. Pendahuluan

1.1. Latar Belakang

186

mencapai 2,3 juta hektar. Sedangkan berdasarkan data dari Badan Pusat Statistik, produksi CPO Indonesia telah mencapai 26,90 juta ton pada tahun 2012 atau meningkat rata-rata sebesar 9,81% per tahun.

Menurut Naibaho (1998), dalam standar perdagangan CPO, salah satu parameter utama kualitas yang diperhitungkan adalah kadar free fatty acid (FFA). Parameter FFA ini merupakan parameter yang akan terus mengalami kenaikan secara alamiah, mengingat CPO adalah zat organik yang secara alamiah akan mengalami reaksi pengasaman (pembusukan) karena sudah terpisah dari induknya (pohon kelapa sawit). Tagoe, Dickinson dan Apetorgbor (2012) mengatakan bahwa cara perlakuan terhadap TBS di kebun sangat mempengaruhi kualitas CPO yang dihasilkan di PKS. Demikian pula halnya dengan hasil temuan Ohimain, Izah dan Fawari (2013), yang menyatakan bahwa perlakuan TBS di kebun ataupun di PKS dengan cara pemeraman akan mengakibatkan kenaikan FFA yang memicu tumbuhnya jamur dan bakteri pada TBS yang melebihi ambang batas keamanan bahan pangan.

Kualitas TBS hasil panen ini digolongkan dalam beberapa fraksi atau grade, yang awalnya dalam beberapa pustaka (Naibaho, 1998; Pahan, 2006; Mangoensoekardjo & Semangun, 2008) menggolongkan TBS menjadi 8 fraksi, yaitu fraksi 00, fraksi 0, fraksi 1, fraksi 2, fraksi 3, fraksi 4, fraksi 5 dan tandan kosong. Namun sekarang ini, hanya digolongkan menjadi 5 grade. Mangoensoekardjo dan Semangun (2008) menggabungkan fraksi 00 dan fraksi 0 menjadi grade mentah (unripe), fraksi 1 menjadi grade kurang matang (under-ripe), fraksi 2, fraksi 3 dan fraksi 4 menjadi grade matang (ripe), fraksi 5 menjadi grade lewat matang atau (over-ripe) dan tandan kosong (empty-bunch) tidak berubah namanya. Kriteria matang panen yang dipersyaratkan oleh perusahaan umumnya adalah grade matang (ripe).

Salah satu faktor penyebab kenaikan FFA secara cepat adalah akibat peranan dari enzim lipase yang terdapat pada daging buah, yang menurut Tambun (2006), enzim ini akan bekerja secara aktif pada temperatur di bawah 50oC, terutama jika daging buah dalam kondisi memar. TBS dengan FFA awal 1,00% yang dalam kondisi memar 10%, dalam waktu 3 jam akan mengalami kenaikan menjadi 1,67%, selanjutnya akan menjadi 2,86 setelah 48 jam. Sedangkan jika memar 30%, maka TBS yang FFA awalnya 1,00% tersebut dalam 3 jam akan menjadi 2,38% dan selanjutnya akan menjadi 3,29% setelah 48 jam. Dengan demikian semakin tinggi tingkat memar pada buah maka akan semakin cepat kenaikan FFA-nya. Tagoe et al. (2012) juga menambahkan bahwa lamanya waktu pemrosesan TBS juga mempengaruhi kenaikan FFA tersebut.

Babu dan Abraham (2014) mengungkapkan bahwa salah satu faktor penyebab kenaikan FFA adalah TBS yang tidak segar (restan), yaitu TBS yang tidak terolah lebih dari 24 jam dari saat pemanenan. Mona (2000) juga menilai bahwa penyebab kenaikan FFA di antaranya adalah waktu menunggu yang terlalu lama bagi TBS akibat persiapan proses (pre-time) dan tingginya tingkat kerusakan mesin yang mengakibatkan terhentinya proses (breakdown). Hal tersebut diperkuat oleh Pavletic dan Sokovic (2009) yang menyatakan bahwa waktu persiapan yang berlebihan akan menyebabkan penurunan kualitas produk. Sedangkan pengaruh downtime terhadap kualitas juga dikemukakan oleh Sultana, Razive dan Azeem (2009), di samping downtime juga akan menyebabkan timbulnya biaya kehilangan kesempatan (Fox, Brammal & Yarlagadda, 2008). Namun berdasarkan hasil penelitian Hudori (2015), dari empat faktor yang diduga menjadi penyebab variabilitas FFA, ternyata hanya dua faktor saja yang berpengaruh secara signifikan, yaitu TBS over-ripe grade dan waktu persiapan proses (pre-time).

Berdasarkan hasil penelitian Hudori tersebut, perlu dilakukan analisis penelusuran akar penyebab masalah kedua faktor yang menjadi penyebab kenaikan FFA tersebut, mengingat potensi kerugian yang ditimbulkan cukup besar, di mana terjadi peningkatan hampir 12 kali lipat hanya dalam waktu satu tahun. Kondisi perubahan yang ini tentu akan mempengaruhi produktivitas perusahaan, karena peningkatan pemakaian sumber daya dan utilitas pabrik tidak diiringi dengan peningkatan pendapatan yang signifikan.

1.2. Perumusan Masalah

Dari kondisi di atas dapat dirumuskan permasalahan, yaitu apa akar penyebab masalah timbulnya TBS over-ripe grade dan pre-time tersebut?

1.3. Tujuan

187

1.4. Batasan Masalah

Permasalahan yang akan dibahas pada tulisan ini adalah cara penelusuran akar penyebab masalah timbulnya TBS over-ripe grade dan pre-time terjadi di PKS.

2. Metodologi

Analisis penelusuran akar penyebab masalah akan dilakukan dengan menggunakan cause-effect diagram (fishbone diagram) yang akan dibangkitkan melalui proses brainstorming dengan pihak-pihak terkait di perusahaan serta berdasarkan literatur. Penggunaan metode ini sangat efektif untuk membantu menemukan akar penyebab masalah, seperti yang telah dibuktikan oleh Babu dan Abraham (2014) untuk menelusuri penyebab masalah FFA. Beberapa referensi (Akbar, Khalil, Ihsanullah & Nawaz, 2013; Kiran, Mathew & Kuriakose, 2013; Kumar & Rudramurthy, 2013) telah menggunakannya untuk menyelesaikan berbagai masalah yang terkait kualitas. Dari hasil analisis ini nantinya akan dibahas secara detil mengenai akar penyebab masalah tersebut sehingga dapat menjadi acuan untuk dilakukannya penelitian lanjutan jika memang diperlukan.

3. Hasil dan Pembahasan

3.1. Analisis Akar Penyebab Masalah TBS Over-ripe Grade

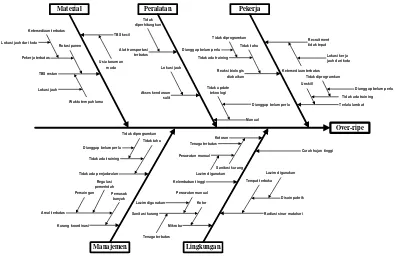

Menurut Mangoensoekardjo dan Semangun (2008), semakin tinggi grade kematangan TBS maka akan semakin tinggi pula nilai FFA-nya. Hal ini terjadi karena pada saat proses pematangan berlangsung maka akan terjadi penguraian senyawa lemak atau minyak menjadi senyawa asam lemak. Dan ini akan terus berlangsung karena adanya peranan enzim lipase pada daging buah. Kerja enzim tersebut akan semakin aktif jika lapisan lilin yang membungkus daging buah terkelupas dan terjadi kontaminasi dengan udara. Oleh karena itu menjaga kondisi TBS agar jangan sampai terluka atau memar merupakan suatu hal yang penting. Salah satunya adalah dengan menjaga tingkat kematangan TBS tersebut, karena TBS yang sudah lewat matang (over-ripe), kondisi dagingnya semakin lembek dan akan dengan mudah mengalami memar jika terkena benturan. Berdasarkan hasil observasi di lapangan, penyebab faktor ini dapat dilihat pada cause-effect diagram seperti terlihat pada Gambar 1.

Manajemen

Gambar 1. Cause-effect Diagram Faktor Yang Mempengaruhi TBS Over-ripe

188

a.

Faktor alamiah, terdiri dari: Curah hujan tinggi, sehingga menyebabkan tingginya kadar air pada TBS yang memicu kenaikan FFA pada TBS tersebut.

Kelembaban tinggi, sehingga menyuburkan tumbuhnya gulma pada areal tanaman sehingga menyebabkan tingginya kebutuhan perawatan areal tanaman.

Umur tanaman masih muda, sehingga menyebabkan proses perubahan grade TBS dari ripe menjadi over-ripe menjadi lebih cepat karena dimensi dan berat janjang rata-rata (BJR) TBS masih kecil. Apalagi jika sarana jalan tidak begitu baik, maka guncangan-guncangan selama proses selanjutnya akan semakin mempercepat proses tersebut.

Lokasi perusahaan jauh dari kota, sehingga perusahaan kesulitan dalam mendapatkan tenaga kerja yang memenuhi spesifikasi minimal yang dibutuhkan.

Lokasi sumber TBS jauh dari pabrik, sehingga membutuhkan waktu tempuh yang cukup lama. Dengan demikian TBS menjadi restan atau tidak segar lagi.

b.

Faktor ekternal perusahaan, terdiri dari: Regulasi pemerintah yang membatasi izin pemberian HGU kepada perusahaan-perusahaan perkebunan, sehingga areal perkebunan yang dikelola menjadi tidak seimbang dengan kapasitas pabrik.

Persaingan dengan perusahaan lain di dalam memperoleh izin HGU, sehingga perusahaan memperoleh areal HGU yang terpencar-pencar di beberapa lokasi. Di samping itu, persaingan untuk mendapatkan pemasok dari luar perusahaan juga menyebabkan pemasok yang dekat dengan lokasi pabrik belum tentu mau mengirimkan TBS-nya ke pabrik terdekat.

c.

Faktor internal perusahaan, terdiri dari: Program pelatihan dianggap belum perlu, sehingga para pekerja tidak mempunyai wawasan yang cukup untuk melakukan pekerjaan secara efektif dan efisien. Umumnya pelatihan hanya dianggap sebagai pemborosan. Hal ini karena paradigma yang terjadi di perusahaan-perusahaan perkebunan kelapa sawit masih menggunakan pola manajemen perkebunan klasik.

Teknologi baru dianggap belum perlu, sehingga pemborosan waktu dan tenaga masih sering terjadi. Hal ini karena paradigma klasik yang mengatakan bahwa perkebunan kelapa sawit adalah industri padat karya. Padahal jika melihat realita yang ada saat ini, yaitu sulitnya mencukupi jumlah kebutuhan minimal tenaga kerja, apalagi yang sesuai dengan kriteria yang diinginkan, maka sudah seharusnya perusahaan harus mulai mengadopsi teknologi-teknologi modern.

Kebutuhan alat transportasi tidak diperhitungkan, sehingga restan TBS di lapangan (kebun) sering terjadi. Adanya rencana kerja (budget) tahunan yang sudah terinci setiap bulan seharusnya dijadikan acuan di dalam menghitung kebutuhan alat transportasi.

Menggunakan disain pabrik yang lazim digunakan. Disain PKS yang ada saat ini menempatkan penumpukan TBS di lapangan terbuka. Padahal jika mengacu pada konsep awalnya, seperti yang dikemukakan oleh Naibaho (1998), lapangan terbuka tersebut sebenarnya hanya sebagai tempat bagi truk pengangkut TBS untuk melakukan aktivitas pembongkaran di hopper loading ramp, bukan sebagai tempat pembongkaran TBS, apalagi sebagai tempat penumpukan TBS tersebut.

Menerapkan sistem perawatan areal tanaman yang lazim digunakan. Sama halnya seperti penggunaan teknologi, sistem perawatan areal tanaman ini juga pada umumnya menggunakan cara-cara tradisional. Padahal areal perkebunan kelapa sawit umumnya sangat luas, mencapai ribuan hektar. Dengan demikian pola perawatan tradisional cenderung kurang efektif dan membutuhkan jumlah tenaga kerja yang sangat besar.

189

dimilikinya akan diaplikasikan ke tempat-tempat lainnya. Kurangnya pelatihan-pelatihan manajemen modern yang diberikan kepada divisi opersional menyebabkan kurangnya wawasan mereka, sehingga inovasi-inovasi kerja juga kurang berkembang.

3.2. Analisis Akar Penyebab Masalah Pre-time

Waktu persiapan proses atau preparation time (pre-time) merupakan waktu menunggu dimulainya proses pengolahan TBS. Idealnya waktu ini digunakan untuk melakukan preventive maintenance dan cleaning pada semua peralatan proses untuk mencegah terjadinya breakdown di tengah berlangsungnya proses produksi sehingga mengakibatkan timbulnya downtime. Namun pada kenyataanya tidak terlihat adanya hubungan antara pre-time dan downtime tersebut. Hal ini terlihat pada saat dilakukan uji multikolinieritas, antara kedua variabel tersebut tidak terlihat adanya hubungan.

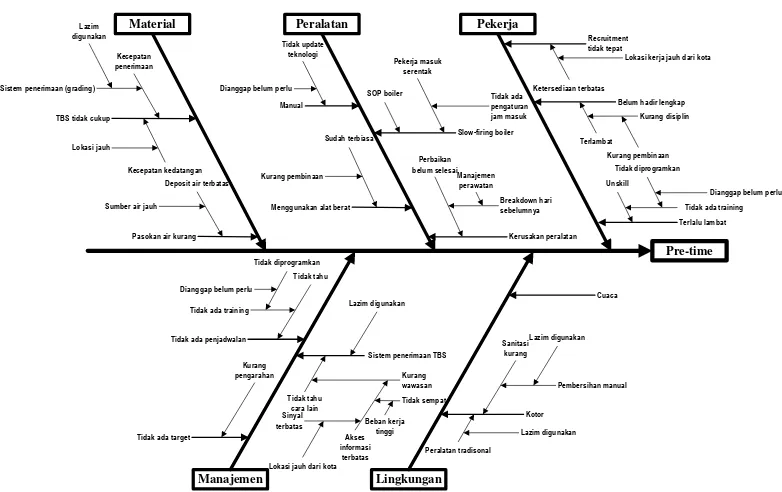

Hudori (2015) mengemukakan bahwa pre-time ini mempunyai hubungan terbalik (–) dengan FFA, dimana kenaikan pre-time akan menyebabkan penurunan FFA. Hal ini tentunya bertolak belakang dengan pendapat Mona (2000) yang mengatakan bahwa pre-time merupakan penyebab kenaikan FFA. Oleh karena itu perlu dilihat lebih jauh apa saja sebenarnya akar penyebab pre-time tersebut. Berdasarkan kondisi yang ada di lapangan, terlihat bahwa dalam waktu-waktu tertentu TBS yang masuk pada hari tersebut sengaja tidak langsung diolah. Tentunya hal ini akan sangat merugikan perusahaan karena akan memperbesar potensi kenaikan FFA. Akan tetapi, di waktu-waktu tertentu, penyebab pre-time ini antara lain karena minimnya pasokan TBS yang masuk pada pagi hari sehingga tidak mencukupi untuk dimulainya proses pengolahan. Di samping itu juga ada beberapa faktor lain yang berpotensi menjadi penyebabnya. Faktor penyebab pre-time selengkapnya dapat dilihat pada Gambar 2.

Dari Gambar 2 terlihat bahwa akar penyebab masalah pre-time secara umum terdiri dari dua faktor, yaitu sebagai berikut:

a.

Faktor alamiah, terdiri dari: Cuaca yang tidak menentu, sehingga menimbulkan kendala persiapan proses, di antaranya pembersihan lantai produksi karena air hujan yang masuk ke pabrik, karena pada umumnya sebagian besar lantai produksi tidak menggunakan dinding penutup.

Lokasi sumber air yang jauh dari pabrik, sehingga deposit air di waduk penampungan sering mengalami defisit. PKS merupakan salah satu industri yang membuntuhkan air yang cukup banyak. Menurut Naibaho (1998), rasio pemakaian air di PKS mencapai 0,9 – 1,2 m3 per Ton TBS. Dari jumlah tersebut, sebanyak 50% – 60% di antaranya digunakan sebagai air umpan boiler.

190

Gambar 2. Cause-effect Diagram Faktor Penyebab Pre-time

b.

Faktor internal perusahaan, terdiri dari: Kurangnya pembinaan kepada para pekerja, sehingga kedisiplinan kerjanya kurang. Pekerja yang tidak disiplin sehingga datang terlambat akan menyebabkan jumlah yang hadir menjadi tidak lengkap.

Program pelatihan dianggap belum perlu, sehingga para pekerja tidak mempunyai wawasan yang cukup untuk melakukan pekerjaan secara efektif dan efisien.

Program perawatan terhadap peralatan kurang efektif, sehingga menimbulkan kerusakan yang berat pada peralatan. Kerusakan pada alat yang cukup serius dapat menyebabkan breakdown yang berkepanjangan. Kadangkala breakdown yang terjadi pada malam hari membutuhkan proses perbaikan yang cukup lama, bahkan sampai keesokan harinya.

Standard operational procedure (SOP) boiler mengharuskan dilakukannya pemanasan bertahap

(slow-firing). Boiler yang sudah terlanjur dingin tersebut akan dipanaskan secara bertahap terlebih dahulu (slow-firing).

Tidak adanya pengaturan jam masuk pada pagi hari juga menyebabkan slow-firing menjadi penyebab terlambatnya proses pengolahan dimulai.

Kurangnya pembinaan cara melakukan pekerjaanya, sehingga menyebabkan ketergantungan mereka kepada alat berat (wheel loader).

Sistem penerimaan saat ini yang mengharuskan grading TBS secara total akan berpotensi untuk memperlambat permulaan proses pengolahan. Padahal sistem penerimaan seperti ini telah menyalahi prinsip penerimaan TBS yang seharusnya, seperti yang telah dikemukakan dalam beberapa literatur (Naibaho, 1998; Pahan, 2006; Mangoensoekardjo & Semangun, 2008) bahwa idealnya TBS harus dimasukkan langsung ke hopper loading ramp agar bisa langsung dimasukkan ke dalam lori untuk segera diproses.

Beberapa pekerjaan persiapan yang dilakukan dengan peralatan tradisional, seperti kegiatan pembersihan (cleaning).

191

Beban kerja yang tinggi juga menjadi akar penyebab masalah pre-time. Hal ini terjadi karena banyaknya pekerjaan yang dilakukan secara manual sehingga menyita banyak tenaga.

Dari penjelasan di atas terlihat bahwa kondisi pre-time terjadi akibat faktor-faktor yang sebenarnya dapat dieliminir. Karena berdasarkan hasil observasi di lapangan, umumnya pre-time tersebut bukanlah persiapan proses yang sesungguhnya, tetapi lebih kepada penggunaan waktu yang kurang bermanfaat sehingga hanya menimbulkan pemborosan (waste). Oleh karena itu sudah seharusnya dilakukan evaluasi agar kondisi tersebut dapat diperbaiki karena hanya akan menurunkan produktivitas perusahaan, terutama terkait dengan masalah kualitas produk, yaitu FFA pada CPO.

3.3. Keterbatasan Penelitian

Dari hasil pembahasan di atas, ternyata masih banyak aspek yang dapat dikaji. Namun karena keterbatasan dalam penelitian ini, hal tersebut tidak dapat dilakukan. Oleh karena itu, dapat dilakukan penelitian-penelitian lebih lanjut yang mencakup beberapa aspek, seperti aspek kebutuhan sumber daya, kebutuhan dan pengukuran kinerja perawatan. Strategi perbaikan proses pengolahan TBS, optimisasi dan rekayasa kualitas proses dan produk, dan aspek-aspek lainnya.

4. Kesimpulan

Berdasarkan hasil pembahasan di atas dapat ditarik kesimpulan bahwa akar penyebab masalah kualitas grading TBS, khususnya over-ripe dan lamanya waktu tunggu persiapan proses pengolahan (pre-time) adalah:

1. Faktor over-ripe meliputi faktor alamiah, faktor ekternal dan faktor internal perusahaan.

2. Faktor pre-time meliputi faktor alamiah dan faktor internal perusahaan.

Oleh karena itu perlu dilakukan beberapa perbaikan terhadap faktor-faktor tersebut yang akan memberikan keuntungan secara bisnis, yaitu penurunan biaya kualitas.

DAFTAR PUSTAKA

Akbar, S., Khalil, M.S., Ihsanullah, H., & Nawaz, T. (2013). Implementation of Quality Improvement Tools In Brass Industry To Improve Quaility and Enhance Productivity, Information & Knowledge Management, 3(4), 97-125.

Babu, D., & Abraham, M.M. (2014). To Study Quality Noncompliance Due on Bottleneck Activities With

Respect to Palm Oil Industry. International Journal of Research in Management and Technology

(IJRMT), 4(1), 45-48.

Fox, J.P., Brammall, J.R., & Yarlagadda, P.K.D.V. (2008). Determination of the Financial Impact of Machine Downtime on the Post Large Letters Sorting Process. Journal of Achievements in Materials And Manufacturing Engineering, 31(2), 732-738.

Hudori, M. (2015). Quality Engineering of Crude Palm Oil (CPO): Using Multiple Linear Regression to

Estimate Free Fatty Acid. Proceeding 8th International Seminar of Industrial Engineering and

Management (ISIEM), QM 26-33.

Kiran, M., Mathew, C., & Kuriakose, J. (2013). Root Cause Analysis for Reducing Breakdowns in a

Manufacturing Industry. International Journal of Emerging Technology and Advanced Engineering, 3(1), 211-216.

Kumar, P.R., & Rudramurthy. (2013). Analysis of Breakdowns and Improvement of Preventive Maintenance

192

Mangoensoekardjo, A., & Semangun, H. (2008). Manajemen Agrobisnis Kelapa Sawit. Yogyakarta: Gadjah Mada University Press.

Mona. (2000). Perencanaan Strategik PT. Hadi Prima Agro. Geladikarya Program Magister Manajemen, Program Pasca Sarjana, Institut Pertanian Bogor, Bogor: IPB.

Naibaho, P. (1998). Teknologi Pengolahan Kelapa Sawit. Medan: Pusat Penelitian Kelapa Sawit.

Ohimain, E.I., Izah, S.C., & Fawari, A.D. (2013). Quality Assessment of Crude Palm Oil Produced by Semi-Mechanized Processor in Bayelsa State, Nigeria. Discourse Journal of Agriculture and Food Sciences (JAFS), 1(11), 171-181.

Pahan, I. (2006). Panduan Lengkap Kelapa Sawit: Manajemen Agribisnis Dari Hulu Hingga Hilir. Jakata: Penebar Swadaya.

Sultana, F., Razive, N.I., & Azeem, A. (2009). Implementation of Statistical Process Control (SPC) for Manufacturing Performance Improvement. Journal of Mechanical Engineering, 40(1), 15-21.

Tagoe, S.M.A., Dickinson, M. J., & Apetorgbor, M.M. (2012). Factors Influencing Quality of Palm Oil Produced at the Cottage Industry Level in Ghana. International Food Research Journal, 19(1), 271-278.