PRA RANCANGAN UNIT

PENGOLAHAN LIMBAH CAIR PABRIK KELAPA SAWIT

UNTUK KEPERLUAN AIR IRIGASI PERTANIAN

KAPASITAS 2.566 m

3/hari

KARYA AKHIR DISUSUN OLEH :

NIM : 015201042

NUR ENDANG RAJAGUKGUK

DEPARTEMEN TEKNIK KIMIA

PROGRAM STUDI TEKNOLOGI KIMIA INDUSTRI

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

PRA RANCANGAN UNIT

PENGOLAHAN LIMBAH CAIR PABRIK KELAPA SAWIT UNTUK KEPERLUAN AIR IRIGASI PERTANIAN

KAPASITAS 2.566 m3/hari

KARYA AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Program Diploma IV (D-IV)

Program Studi Teknologi Kimia Industri FT-USU Disusun Oleh :

NIM : 015201042 NUR ENDANG RAJAGUKGUK

Telah Diperiksa/Disetujui :

Dosen Pembimbing I Dosen Pembimbing II

( Ir. Indra Surya, MSc ) ( Maya Sarah, ST, MT NIP. 131 836 666 NIP. 132 282 134

)

Dosen Penguji I Dosen Penguji II Dosen Penguji III

( Ir. Indra Surya, MSc ) ( Ir. Netti Herlina, MT ) ( Ir. Dharmansyah DLM NIP. 131 836 666 NIP. 132 243 746 NIP. 131 127 314

)

Mengetahui Koordinator Karya Akhir

( Dr. Eng. Ir Irvan, MSi NIP. 132 126 842

)

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

BAB I

PENDAHULUAN

1.1. Latar Belakang

Di dalam upaya peningkatan gizi masyarakat, susu dan hasil olahannya merupakan bahan makanan yang mempunyai peranan penting terutama sebagai sumber protein. Susu dan hasil olahannya merupakan bahan pangan yang sangat baik sebagai sumber protein yang dikandungnya dapat dicerna dan diserap oleh tubuh.

Akan tetapi sebagian masyarakat yang sejak kecil tidak terbiasa meminum susu atau mengkonsumsinya, sehingga di dalam sistem pencernaannya tidak terdapat enzim laktase. Enzim ini diperlukan untuk mencerna laktosa yang kadarnya cukup tinggi pada susu. Orang yang tidak memiliki enzim laktase dalam sistem pencernaannya, jika mengkonsumsi susu dapat mengakibatkan laktose intolerance.

Susu kedelai merupakan salah satu jenis bahan yang kandungan gizinya cukup tinggi, terutama protein yang tersusun oleh asam-asam amino essensial yang sangat dibutuhkan oleh pertumbuhan dan memelihara tubuh, Selain itu kedudukan susu kedelai dimasa depan akan menjadi semakin penting, hal ini dimungkinkan karena beberapa keunggulan yang dimilikinya yaitu tidak mengandung laktosa, proteinnya tidak menimbulkan alergi, rendah lemak, bebas kolesterol, bergizi tinggi, teknologi pembuatan relatif mudah, biaya produksi relatif murah serta dapat diolah lebih lanjut menjadi es krim, yoghurt dan lain-lain.

Namun demikian, ada beberapa faktor yang menyebabkan produk olahan kedelai kurang disukai, antara lain bau langu, rasa pahit dan rasa seperti kapur. Kedelai juga mengandung sejenis oligosakarida yang tidak bisa dicerna oleh tubuh dan menyebabkan flatulensi (perut kembung). Selain itu kedelai juga mengandung zat anti nutrisi (antitripsin, fitat, saponin, hemaglutin) yang membatasi kapasitas protein untuk diserap oleh tubuh. Untunglah senyawa-senyawa tersebut mudah diatasi dengan proses perendaman, perebusan atau fermentasi sehingga aman dikonsumsi manusia.

industri pangan gum arab digunakan sebagai pengikat aroma, penstabil dan pengemulsi dan untuk meningkatkan daya tarik terhadap soygurt sering ditambahkan flavour buah.

1.2. Perumusan Masalah

Sehubungan dengan meningkatnya kebutuhan masyarakat akan minuman kesehatan maka dirancanglah Pabrik Pembuatan Yoghurt dengan kapasitas 5 ton/jam.

1.3. Tujuan Rancangan

Di dalam ilmu keteknikan, maka Teknologi Kimia Industri membidangi perancangan (design) konstruksi, operasi peralatan, serta proses pengolahan bahan mentah atau bahan baku menjadi produk yang berdaya guna untuk bahan baku bagi proses berikutnya maupun untuk kebutuhan masyarakat. Tujuan Rancangan Pembuatan Yoghurt dari Kacang Kedelai adalah juga untuk mengaplikasikan Ilmu Teknologi Kimia Industri yang meliputi neraca massa, neraca energi, operasi teknik kimia, utilitas, dan bagian ilmu Teknologi Kimia Industri lainnya yang penyajiannya disajikan pada Pra Rancangan Pabrik Pembuatan Yoghurt dari Kacang Kedelai dengan kapasitas 5 ton/jam.

1.4. Manfaat Rancangan

1. Meningkatkan kesehatan masyarakat. 2. Menciptakan lapangan kerja.

BAB II

TINJAUAN PUSTAKA DAN DESKRIPSI PROSES

2.1. Komposisi Kimia Susu Kedelai

Susu kedelai atau susu nabati dikenal di negara Cina sebagai air dadih

kedelai atau hasil ekstraksi kacang kedelai yang telah lama dikonsumsi menjadi

minuman yang sangat populer karena mempunyai nilai gizi yang cukup tinggi

dibandingkan dengan susu hewani (Sibuea, 1990 didalam Sidabutar, 1994).

Di Indonesia pengolahan susu kedelai juga dikembangkan, dimana dengan

kandungan protein 2,5-3% dapat dijadikan semacam minuman ringan (soft drink) yang sangat bermanfaat bagi kesehatan anak-anak. Bagi balita yang kekurangan

gizi, susu kedelai dapat mengisi kekurangan gizi tersebut. Dimana, dengan

meminum dua gelas susu kedelai sudah terpenuhi 30% dari kebutuhan protein

perhari (Saraswati, 1986).

Dipandang dari segi gizi, susu kedelai yang dibuat dengan kadar protein

3% mempunyai nilai gizi mendekati susu, kedelai mengandung provitamin A

serta mengandung vitamin B kompleks tinggi, kecuali vitamin B12

Menurut Miller (1961), secara komersil susu kedelai pertama kali

dikembangkan oleh suatu perusahaan susu di Shanghai pada tahun 1935.

Perusahaan ini mula-mula mensterilisasikan susu kedelai hingga menyerupai susu

sapi dan selanjutnya dibotolkan. Ada 2 macam susu kedelai yaitu berbentuk cairan

dan berbentuk bubuk, cairan susu dipanaskan kemudian dikeringkan dengan . Namun susu

kedelai mempunyai kandungan kapur yang rendah kira-kira 18,5% dari susu sapi

menggunakan spray drayer, sedangkan untuk memperoleh susu kedelai cair, setelah selesai penyaringan biasanya dimasak sampai mendidih atau diseterilkan

dalam botol (Winarno dan Rahman, 1974).

Komposisi kimia dari berbagai jenis susu dapat dilihat pada tabel berikut :

Tabel 2.1. Komposisi Kimia Dari Berbagai Jenis Susu Dalam 100 gr Bahan Komponen Susu Sapi Susu Kedelai Susu Kerbau

Kalori (kal) 61 41 60

Protein (g) 3,2 3,5 6,3

Lemak (g) 3,2 2,5 12

Karbohidrat (g) 4,3 5 7,1

Kalsium (mg) 143 50 216

Fosfor (mg) 60 45 101

Besi (mg) 133 0,7 0,2

Vitamin A (SI) 130 200 80

Vitamin B1

Air (g) 88,3 87 73,8

Sumber : Departemen Kesehatan RI., (1992).

2.2. Lemak

(mg) 0,03 0,08 0,04

Vitamin C (mg) 1 2 1

Lemak pada kedelai sebagian besar terdiri dari asam lemak tidak jenuh dan

sisanya berupa asam lemak jenuh. Asam lemak tidak jenuh yang terdapat pada

kedelai berupa asam linoleat, asam oleat, asam linoleat dan arakidonat. Asam

lemak jenuh yang terdapat pada kedelai terdiri dari asam palmitat, stearat, arakidat

dan asam laurat. Selain itu kedelai juga mengandung lemak dalam bentuk

fosfolipida yaitu lemak yang mengandung gugusan fosfor. Lemak-lemak tersebut

pengemulsi alami yang terdapat dalam kedelai kira-kira 2 persen (Soemaatmadja,

1978).

Kedelai mengandung sekitar 18-20% lemak dan dari jumlah tersebut

terdiri dari asam lemak tidak jenuh yang bebas kolesterol. Disamping itu, didalam

lemak kedelai terkandung beberapa fosfolid yang penting yaitu lesitin, sepalin dan

lipositol (Koswara, 1992).

Menurut Somaatmadja (1978), kacang kedelai mempunyai kadar lemak

yang cukup tinggi yaitu antara 14-24% dan rata-rata 18% adalah asam lemak tidak

jenuh dan 15% asam lemak jenuh. Komposisi asam lemak yang terdapat pada

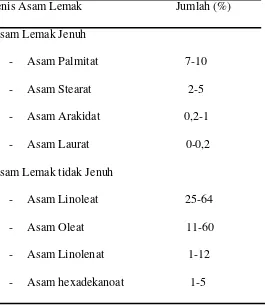

kacang kedelai dapat dilihat pada tabel berikut :

Tabel 2.2. Susunan Asam Lemak Kacang Kedelai Jenis Asam Lemak Jumlah (%)

Asam Lemak Jenuh

- Asam Palmitat 7-10

- Asam Stearat 2-5

- Asam Arakidat 0,2-1

- Asam Laurat 0-0,2

Asam Lemak tidak Jenuh

- Asam Linoleat 25-64

- Asam Oleat 11-60

- Asam Linolenat 1-12

- Asam hexadekanoat 1-5

Oleh karena lemak kedelai tersebut mengandung asam lemak jenuh yang

rendah dan asam lemak tidak jenuh yang tinggi, serta rendah dari kolesterol, maka

orang-orang yang menggunakan kedelai sebagai sumber lemak akan lebih sedikit

kemungkinannya menderita arteriosklerosis dibandingkan dengan sumber lemak yang lain seperti minyak kelapa dan minyak sawit (Shurleff dan Aoyagi, 1979).

2.3. Protein

Protein susu kedelai mempunyai asam amino yang mendekati susu sapi,

sehingga dapat digunakan sebagai pengganti susu ibu atau sebagai pengganti susu

bagi orang-orang yang alergi terhadap protein hewani (Winarno dan Rahman,

1974).

Susu kedelai dan susu sapi mempunyai kandungan protein yang kira-kira

sama yaitu 3,5-4% dan perbandingan susunan asam amino mempunyai kesesuaian

yang baik. Dengan sedikit suplementasi khusus dapat menggantikan secara baik

susu sapi (Sibuea, 1990 di dalam Sidabutar, 1994).

Kedelai mengandung asam-asam amino lisin yang tinggi metionin yang

rendah, sementara asam amino lisin justru merupakan asam amino yang paling

rendah jumlahnya diantara asam amino esensial dalam protein nabati. Hal ini

menunjukkan kedelai merupakan pelengkap yang baik untuk makanan sereal yang

kurang lisin, tetapi kaya metionin (Basuki dan Hardjo, 1979).

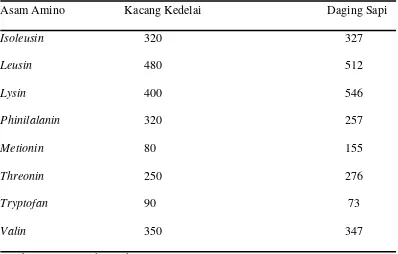

Kandungan asam-asam amino essensial protein kacang kedelai

dibandingkan dengan susunan asam amino daging sapi dapat dilihat pada tabel

Tabel 2.3. Perbandingan Kandungan Asam-asam Amino Essensial pada Protein Kacang Kedelai dengan Daging Sapi

Asam Amino Kacang Kedelai Daging Sapi

Isoleusin 320 327

Leusin 480 512

Lysin 400 546

Phinilalanin 320 257

Metionin 80 155

Threonin 250 276

Tryptofan 90 73

Valin 350 347

Sumber : Winarno dan Rahman, (1974).

2.4. Karbohidrat

Kedelai mengandung karbohidrat yang tidak dicerna oleh tubuh seperti

sellulosa, pentosa, galaktosa, rafinosa, dan hemiselulosa. Bagian yang dapat dicerna dalam jumlah yang kecil sedangkan yang sulit dicerna terdapat dalam

jumlah banyak (Suliantari dan Rahayu, 1990).

Koswara (1992), menyatakan kedelai mengandung karbohidrat sekitar

10%. Dari kandungan tersebut, berarti hanya 12-14% saja yang dapat digunakan

tubuh secara biologis. Karbohidrat pada kedelai terdiri atas golongan

polisakarida terdiri dari arabinogalaktan dan bahan-bahan sellulosa. Jenis dan

jumlah karbohidrat pada kedelai dapat dilihat pada tabel berikut :

Tabel 2.4. Komposisi Karbohidrat Kedelai

Komponen Jumlah (% biji utuh)

Sellulosa 4

Hemisellulosa 15

Stakiosa 3,8

Raffinosa 1,1

Sukrosa 5

Gula-gula lain Sedikit

Sumber : Koswara, (1992).

2.5. Mineral Dan Vitamin

Beberapa mineral yang terdapat pada kedelai antara lain adalah Fe, Na, K,

Ca, P, Mg, S, Cu, Zn, Co, Mn dan Cl. Dan diantara mineral-mineral tersebut yang

terpenting adalah Fe karena selain jumlahnya cukup tinggi, yaitu sekitar 0,9-1,5%

Fe juga terdapat dalam bentuk yang langsung dapat digunakan untuk

pembentukan hemoglobin darah (Suliantari dan Rahayu, 1990).

Secara umum kedelai merupakan sumber vitamin B, karena kandungan

vitamin B1, B2, niasin, peridoksin dan golongan vitamin B lainnya banyak

terdapat di dalamnya. Vitamin lain yang terkandung dalam jumlah cukup banyak

ialah vitamin E dan K. Sedangkan vitamin A dan D terkandung dalam jumlah

yang sangat sedikit. Dalam kedelai muda terdapat vitamin C dengan kadar yang

2.6. Masalah Yang Dihadapi Dalam Penggunaan Kedelai Sebagai Bahan Pangan

Masalah yang sering dihadapi dalam proses pembuatan minuman susu

kedelai yaitu terdapatnya bau langu, stabilitas koloid yang kurang mantap dan

adanya zat anti tripsin yang dapat menghambat daya cerna tripsin serta adanya

asam pitat yang dapat menghambat penyerapan mineral (Susanto dan Saneto,

1994).

Bau dan rasa langu merupakan salah satu masalah dalam pengolahan

kedelai. Rasa langu yang tidak disukai ini diakibatkan oleh adanya enzim

lipoksigenase pada kedelai. Hal ini terjadi karena enzim lipoksigenase menghidrolisis atau menguraikan lemak kedelai menghasilkan senyawa penyebab

bau langu, yang tergolong dalam kelompok hexanol (Koswara, 1992).

Menurut Smith dan Circle (1972), bahwa enzim lipoksigenase yang terdapat di dalam kedelai akan mengoksidasi lipid dan menghasilkan ethil vinil

keton yang dapat menyebabkan langu pada kedelai tersebut.

Disamping enzim lipoksigenase, kedelai juga mengandung enzim-enzim

urease dan “Soybean Trypsin Inhibitor”. SBTI ini dapat mengganggu menghambat aktivitas enzim trypsin yang terdapat pada pencernaan tubuh

manusia dan hewan sehingga daya serap tubuh terhadap protein akan terganggu

atau terhambat. Adanya enzim urease dalam biji kedelai dapat menyebabkan

2.7. Bahan Tambahan Dalam Pembuatan Yoghurt 2.7.1. Gula

Kelompok gula pada umumnya mempunyai rasa manis, tetapi

masing-masing bahan dalam komposisi gula ini memiliki rasa manis rasa khas yang saling

berbeda. Kekuatan rasa manis yang ditimbulkan oleh beberapa faktor yaitu jenis

pemanis, konsentrasi, suhu, serta sifat mediumnya. Tujuan penambahan gula ini

umumnya adalah memperbaiki flavor bahan makanan sehingga rasa manis yang

timbul dapat meningkatkan kelezatan (Sudarmadji, 1982).

Gula disamping sebagai sumber aroma (manis) juga merupakan sumber

energi yang baik bagi mikroorganisme. Semakin besar jumlah gula yang

ditambahkan maka substrat yang tersedia bagi mikroba semakin banyak, sehingga

pertumbuhannya semakin banyak dan cepat, sehingga aktivitas mendegredasi

laktosa dan bahan organik lainnya menjadi asam organik semakin tinggi pula

(Harper dan Hall, 1976).

2.7.2. Gum arab

Gum arab pada dasarnya merupakan polimer yang sangat banyak

bercabang terdiri atas rangkaian satuan-satuan D-galaktosa, L-arabinosa, asam

D-glukoronat, dan L-Ramnosa. Berat molekulnya 250.000–1.000.000 (Tranggono, 1990).

Gum yang diperoleh dari tumbuh-tumbuhan adalah polimer kompleks dari

berbagai gula dan gula turunan asam uronik. Semua gum bersifat hidrofilik

sehingga dapat membentuk larutan koloid atau membentuk gel. Yang termasuk

gum adalah gum arab, gum karayu, locust bean gum, gum tragacant, gum guar

Gum arab dapat digunakan untuk memperbaiki kekentalan atau viskositas,

tekstur dalam bentuk makanan. Selain itu gum arab dapat mempertahankan flavor

dari bahan yang dikeringkan dengan pengering semprot. Dalam hal ini gum arab

membentuk lapisan partikel flavor, sehingga melindungi dari oksidasi dan

absorbsi air dari udara. Di dalam industri pangan gum arab digunakan sebagai

pengikat aroma, penstabil, pengemulsi dalam pembuatan es krim (Tranggono,

1990).

Gum arab secara komersil dipisahkan berdasarkan warna, yang berwarna

sangat pucat mempunyai harga yang sangat tinggi, terutama untuk konfeksioneri,

gum dengan warna yang lebih gelap biasanya mempunyai rasa yang kurang

menyenangkan (Minifie, 1989).

Menurut Blanshard (1979), fungsi gum di dalam produk bahan pangan

adalah sebagai perekat, alat pengikat, alat penjernih, alat penguat, alat pelapis alat

pembusa, alat penyatu atau penggabung dan sebagainya. Namun fungsi yang

umum dari gum adalah pengental dan alat penstabil.

2.7.3. Potasium Sorbat (C6H7KO2

Asam sorbat dapat mencegah pertumbuhan kapang dan bakteri dengan

cara menonaktifkan enzim dehidrogenase yang diperlukan oleh mikroba tersebut )

Sorbat biasanya digunakan dalam bentuk garam kalium dan mampu

menghambat berbagai jenis kapang dan khamir. Berbeda dengan asam benzoat,

untuk metabolisme karbohidrat dan asam-asam lemak. Asam sorbat, kalium

sorbat, atau natrium sorbat sering digunakan di dalam makanan untuk mencegah

pertumbuhan kapang (Winarno, 1980).

Asam sorbat berdisosiasi di dalam sel mikroorganisme yang mengganggu

pH sitoplasma dan akan menyebabkan denaturasi protein mikroba sehingga

metabolisme dalam selnya akan terhambat bahkan merusak inti selnya. Pemberian

asam sorbat menonaktifkan enzim dehidrogenasi yang diperlukan mikroba dalam

metabolisme karbohidrat, asam lemak, dan lain-lain (Hanafiah, 1978).

2.7.4. CaCl2

Di dalam susu, kalsium berikatan dengan kasein membentuk kalsium

kaseinat yang bila diperlakukan dengan asam, ikatan tersebut akan lepas dan

kasein akan menggumpal. Kalsium kaseinat yang berbentuk globulin mempunyai

diameter 40-300 mµ yang disebut misella (Harper dan Hall, 1976).

Dengan adanya asam, baik yang ditambahkan maupun hasil perombakan

mikroba (asam laktat, asam lemak dan asam amino) kasein akan lepas dari

kalsium dan mengendap. Alkohol dapat bertindak sebagai ”dehidrating agent” yang menarik air dari kasein sehingga kalsium kaseinat akan mengendap dan

menggumpal (Harper dan Hall,1976).

2.7.5. Starter (Mikroba Yang Aktif Pada Fermentasi)

Jenis mikroba fermentatif memegang peranan yang sangat penting pada

pemeraman dan pembentukan aroma yang khas untuk berbagai jenis hasil olahan

Pada permulaan fermentasi dimana starter yang ditambah mengandung

kedua jenis bakteri dalam perbandingan yang sama (1 : 1), Streptococcus

thermophillus lebih cepat tumbuh dari Lactobasillus bulgaricus. Setelah ratio antara Streptococcus thermopillus dan Lactobasillus bulgaricus mencapai 3 : 1, produk asam laktat telah cukup tinggi untuk menghambat pertumbuhan

Streptococus thermophilus, tetapi merangsang pertumbuhan Lactobacillus bulgaricus hingga akhirnya mencapai keseimbangan populasi dengan ratio 1 : 1 (Winarno, 1982).

Menurut Pederson (1979), pertumbuhan Streptococcus thermopilus akan berhenti pada keasaman (sebagai asam laktat) media 0,7–1%. Pada keasaman ini

bakteri Lactobacillus bulgaricus yang lebih cepat sampai keasaman 2,5-3%. Pada fermentasi susu skim yang terjadi pada yoghurt, bakteri Streptococcus

thermopilus dan Lactobacillus bulgaricus akan tumbuh secara sinergis, dimana fermentasi yang berlangsung lebih cepat bila keduanya berada secara

bersama-sama seperti terlihat pada tabel berikut :

Tabel 2.5. Pembentukan Asam pada Susu Skim oleh Streptococcus dan

Lactobasillus serta Kombinasi Keduanya Selama Fermentasi pada Suhu Inkubasi 45o

Inokulum Total Asam Setelah Fermentasi (Jam) 0 1 2 3

Streptococcus thermophillus (2%) 0.19 0.22 0.22 0.27

Lactobasillus bulgaricus (2%) 0.99 0.21 0.26 0.39 C

Gabungan (1%) 0.90 0.23 0.42 0.70

Pada Tabel 2.5. dapat dilihat bahwa dengan jumlah yang sama, kombinasi

Streptococus thermopillus dan Lactobacillus bulgaricus (1+1)% menghasilkan total asam yang lebih tinggi dibandingkan secara sendiri-sendiri dengan jumlah

yang sama (2%).

Disamping bakteri-bakteri yang merombak laktosa, pada fermentasi susu

juga tumbuh bakteri yang menghasilkan asam sitrat yang dikenal dengan nama

Citric Acid Fermentatif (CAF) bakteri. Bakteri CAF antara lain Leuconostoc ceremonis yang menghasilkan asam sitrat, glukosa, galaktosa dan laktosa. Dan juga Lactobasillus dexatranicum yang menghasilakan asam sitrat dari glukosa, galaktosa, laktosa dan sukrosa.

Streptococus lactis sub sp diacetylactis juga aktif pada fermentasi susu yaitu asam merombak asam sitrat menjadi diacetyl, dan bahan organik lain yang

mudah menguap yang merupakan aroma yang khas dari hasil olah susu yang

difermentasi (Harper dan Hall, 1976).

2.7. Deskripsi Proses

Kacang kedelai yang telah disortir ditimbun dalam loading ramp (J-102)

kemudian kacang kedelai ditransformasikan ke dalam hammer mill (C-110), pada

hammer mill kacang kedelai dikupas cangkang kedelai diumpankan ke incinerator

(A-120) untuk dibakar dan kernel kedelai direndam pada bak perendaman I

(F-130) dengan temperatur 90oC selama 30 menit. Kernel hasil rendaman

ditransformasikan ke bak perendaman II (F-150) dengan larutan NaHCO3 0,5%

dengan perbandingan 3 : 1 selama 15 menit. Hasil rendaman dari bak II dicuci

kedelai direbus pada ketel rebusan dengan steam sampai kernel kedelai

benar-benar lunak, setelah itu kernel kedelai diumpankan ke ketel adukan, pada alat ini

kernel diblender dengan penambahan air panas 90oC. Perbandingan antara kernel

kedelai dengan air panas adalah 1 : 8. Hasil belender kemudian dipompakan ke

alat filter press (H-210), pada alat ini hasil adukan dipress dan ampas diumpankan

kepengolahan limbah, sedangkan hasil pengepresan (susu kedelai) diumpankan ke

Agitator I (M-220). Pada Agitator I ini susu kedelai ditambah gula 1% dan

kemudian hasil dari pencampuran diumpankan ke tangki Fermentor (F-230)

kemudian didinginkan sampai temperatur 40oC, kemudian ditambah gum arab

0,1% dan bibit starter dimasukkan 1,5% kemudian diaduk. Hasil adukan

diumpankan ke tangki agitator II pada tangki ini hasil campuran ditambah CaCl2

sebanyak 3,5% dan potasium sorbat 500 ppm, kemudian disimpan pada inkubator

(F-300) dan diinokulasi pada suhu 27oC selama 12-13 jam dan disimpan dalam

botol dan dipasarkan.

BAB III

NERACA BAHAN

Kapasitas pengolahan : 5 ton/jam

Basis perhitungan : 1 jam operasi

Satuan Massa : Kilogram (kg)

3.1. Hammer Mill (C-110)

Komposisi

Masuk (kg/jam) Keluar (kg/jam)

Alur 1 Alur 2 Alur 3

Biji kedelai

Cangkang

Kernel

5000

-

-

-

-

2400

-

2600

Sub Total 5000 2400 2600

3.2. Bak Perendaman I (F-130)

Komposisi

Masuk (kg/jam) Keluar (kg/jam)

Alur 2 Alur 4 Alur 5 Alur 6

Biji kedelai

Cangkang

3.3. Bak Perendaman II (F-150)

Komposisi

Masuk (kg/jam) Keluar (kg/jam)

3.4. Bak Pencuci (F-160)

Komposisi

Masuk (kg/jam) Keluar (kg/jam) Alur 9 Alur 10 Alur 11 Alur 13 Kernel

Air

2400

-

-

2400

2400

-

-

2400

Sub Total 2400 2400 2400 2400

TOTAL 4800 4800

3.5. Tangki Rebus (Q-170)

Komposisi

Masuk (kg/jam) Keluar (kg/jam)

Alur 11 Alur 12 Alur 14

Kernel

Air

2400

-

-

2400

2400

2400

Sub Total 2400 2400 4800

TOTAL 4800 4800

3.6. Ketel Adukan (Q-200)

Komposisi

Masuk (kg/jam) Keluar (kg/jam)

Alur 14 Alur 15 Alur 16

Kernel

Air

2.400

-

-

19.200

2400

19.200

Sub Total 2.400 19.200 21.600

3.7. Filter Press (H-210)

Komposisi

Masuk (kg/jam) Keluar (kg/jam)

Alur 16 Alur 17 Alur 18

Kernel

Air

Susu kedelai

Ampas

2.400

19.200

-

-

-

-

-

2.160

-

-

19.440

-

Sub Total 21.600 2.160 19.440

TOTAL 19.440 19.440

3.8. Agitator I (M-220)

Komposisi

Masuk (kg/jam) Keluar (kg/jam Alur 18 Alur 20 Alur 21 Susu kedelai

Gula

19.440

-

-

1.944

19.440

1.944

Sub Total 19.440 1.944 21.384

3.9. Fermentor (F-230)

Komposisi

Masuk (kg/jam) Keluar (kg/jam Alur 21 Alur 22 Alur 23 Alur 24 Susu kedelai

Gula

Sub Total 21.698,15 294,516 19,634 21.698,15

TOTAL 21.698,15 21.698,15

3.10. Agitator II (M-250)

Komposisi

Masuk (kg/jam) Keluar (kg/jam Alur 24 Alur 25 Alur 26 Alur 27 Susu kedelai

Gula

Gum arab Bibit Starter CaCl

Potasium Sorbat

-

Sub Total 21.698,15 9,974 698,199 22.406,323

BAB IV

NERACA PANAS

Basis perhitungan : 1 jam operasi

Satuan panas : Kilo joule (kJ)

4.1. Bak Perendaman I (F-130)

Komposisi

Masuk (kJ) Keluar (kJ) Alur 2 Alur 4 Alur 5 Alur 6 Kernel

Air

244.248

-

-

5.459.064

2.442.480

-

4.199.280

-

Sub total 244.248 5.459.064 2.442.480 4.199.280

Panas yang dibutuhkan 938.448 - -

TOTAL 6.641.760 6.641.760

4.2. Tangki Rebus (Q-170)

Komposisi

Masuk (kJ) Keluar (kJ)

Alur 11 Alur 12 Alur 14

Kernel

Air

244.248

-

-

209.964

1.709.736

-

Sub Total 244.248 209.964 1.709.736

Panas yang dibutuhkan 1.255.752 -

4.3. Ketel Adukan (Q-200)

Komposisi

Masuk (kJ) Keluar (kJ)

Alur 14 Alur 15 Alur 16

Kernel

Air

1.709.736

-

-

21.836.266

5.431.536

18.476.832

Sub Total 1.709.736 21.836.266 23.908.368

Panas yang dilepas - 32.3666

TOTAL 23.546.002 23.546.002

4.4. Agitator I (M-220)

Komposisi

Masuk (kJ) Keluar (kJ) Alur 18 Alur 20 Alur 21 Susu kedelai

Gula

4.888.382,4

-

-

21.257,64

3.821.826,24

182.815,704

Sub Total 4.888.382,4 21.257,64 4.004.641,944

Panas yang dilepas - 905.556,160

4.5. Fermentor (F-230)

Komposisi

Masuk (kJ) Keluar (kJ) Alur 21 Alur 23 Alur 24 Susu kedelai

Gula

Sub Total 4.004.641,944 303,84 1.397.879,64

Panas yang dilepas - 2.607.066,144

TOTAL 4.004.945,784 4.004.945,784

4.6. Agitator II (M-250)

Komposisi

Masuk (kJ) Keluar (kJ)

Alur 24 Alur 25 Alur 26 Alur 27 Susu kedelai

Gula

Potasium Sorbat

-

Sub Total 1.397.879,64 669,78 39.978,9 191.803,776

Panas yang dilepas - 1.251.521,544

BAB V

SPESIFIKASI PERALATAN

5.1. Gudang (F-100)

Fungsi : Menyimpan persedian bahan baku selama 1 bulan

Bentuk : Prisma tegak segi empat

Bahan : Dinding beton dan atap seng

Laju alir bahan baku : 5 ton/jam

Tinggi gudang : 4 m

Lebar gudang : 17,447 m

Panjang gudang : 34,894 m

5.2. Loading Ramp (J-101)

Fungsi : Tempat penimbunan sementara untuk mempermudah pemuatan biji

kacang kedelai ke screw conveyor

Jumlah loading ramp : 1 unit

Kapasitas loading ramp : 5 ton

Volume loading ramp : 3,529 m

Panjang sisi atas : 2,915 m

3

Panjang sisi bawah : 0,795 m

Tinggi : 1,193 m

5.3. Screw Conveyor I (J-102)

Fungsi : Mengangkut biji kacang kedelai dari loading ramp ke hammer Mill.

Bahan konstruksi : Baja

Kapasitas : 6 ton/jam

Dari tabel 21.6 Perry 1997, karena kapasitas lebih kecil dari 14 ton/jam, maka

untuk screw conveyor dipilih kapasitas dengan spesifikasi sebagai berikut:

- Diameter flight = 9 in

- Diameter pipa = 2 ½

- Diameter shaft = 2 in

- Hanger center = 10 ft

- Kecepatan putar = 40 rpm

- Kapasitas tourque maksimum = 7.600 in.lb

- Diameter feed section = 6 in - Daya motor pada pengangkutan 30 ft = 0,85 HP

5.4. Hammer Mill (C-110)

Fungsi : Untuk memecah biji kacang kedelai.

Bahan konstruksi : Stainless steel

Laju bahan masuk : 5000 kg/jam

Kapsitas hammer mill : 6000 kg/jam

Diameter (D) : 2 ft

Panjang : 3 ft

Ball charge : 0,85 ton

Kecepatan Mill (k) : 0,174 ton Daya penghancur (p) : 1,3402 Hp

5.5. Bak Perendaman I (F-130)

Fungsi : Merendam kacang kedelai dengan air panas selama 30 menit.

Laju bahan umpan masuk : 7200 kg/jam

Bahan konstruksi : Beton

Volume bak perendaman : 10,585 m

16 11

3

Tinggi bak peredaman : 1,413 m

Panjang bak perendam : 3,533 m

Lebar bak perendam : 2,120 m

5.6. Bucket Elevator I (J-131)

Fungsi : Mengangkut kacang kedelai dari bak perendaman I ke bak perendaman II

Bahan konstruksi : Besi

Kapasitas : 5 ton/jam

Ukuran bucket : (6 x 4 x 4½) in

Jarak tiap bucket : 12 in

Elevator center : 25 ft

Kecepatan Putar : 43 rpm

Kecepatan Bucket : 225 ft/men

Daya head shaft : 1 Hp

Diameter head shaft : 1 16 15

in

Pully head shaft : 20 in

Pully tail : 14 in

Lebar head : 7 in

Effesiensi motor : 80%

Daya tambahan : 1,5 Hp

5.7. Filter Press (H-210)

Fungsi : Untuk memisahkan susu kedelai dengan ampas (serat kedelai)

Jenis : Plate and frame filter

Bahan konstruksi : Carbon steel

Bahan media filter : kanvas

Jumlah : 1 buah

Porositas cake : 0,208

Luas plate : 0,2 m2

Jumlah plate : 1001 buah

5.8. Tangki CaCl2

Fungsi : Untuk membuat larutan CaCl2 3,5%

Bentuk : Selinder vertikal dengan dasar dan tutup ellipsoidal

Bahan : Baja karbon SA-283 Grade C

Jumlah : 1 unit

Volume tangki : 613,002 m

Diameter tangki : 10,296 m

Tinggi selinder : 5,148 m

Tinggi tutup : 2,574 m

Tinggi tangki : 7,722 m

Tebal tangki : 0,402 in

Daya pengaduk : 2,466 Hp

5.9. Tangki NaHCO3

Fungsi : Untuk membuat larutan NaHCO3 0,5 %

Bentuk : Selinder vertikal dengan dasar dan tutup ellipsoidal

Bahan : Baja karbon SA-283 Grade C

Jumlah : 1 unit

Volume tangki : 5169,474 m3

Diameter tangki : 21,457 m

Tinggi selinder : 10,729 m

Tinggi tutup : 5,364 m

Tinggi tangki : 16,093 m

Tebal tangki : 0,787 in

Daya pengaduk : 2,967 Hp

5.10. Bak Perendaman II (F-150)

Fungsi : Merendam kacang kedelai dengan larutan NaHCO3.

Laju bahan umpan masuk : 9600 kg/jam

Bahan konstruksi : Beton

Volume bak perendaman : 8,802 m

16 11

3

Tinggi bak peredaman : 1,329 m

Panjang bak perendam : 3,323 m

Lebar bak perendam : 1,994 m

5.11. Bucklet Elevator II (J-151)

Fungsi : Mengangkut kacang kedelai dari bak perendaman I ke bak perendaman II

Bahan konstruksi : Besi

Kapasitas : 5 ton/jam

Ukuran bucket : (6 x 4 x 4½) in

Jarak tiap bucket : 12 in

Elevator center : 25 ft

Kecepatan Putar : 43 rpm

Kecepatan Bucket : 225 ft/men

Daya head shaft : 1 Hp

Diameter tail shaft : 1 in

Diameter head shaft : 1 16 15

in

Pully head shaft : 20 in

Pully tail : 14 in

Lebar head : 7 in

Effesiensi motor : 80%

5.12. Bak Pencuci (F-160)

Fungsi : Mencuci kacang kedelai dari bak perendaman II..

Laju bahan umpan masuk : 2400 kg/jam

Bahan konstruksi : Beton

Volume bak pencuci : 4,8 m3

Tinggi bak pencuci : 1,086 m

Panjang bak pencuci : 2,715 m

Lebar bak pencuci : 1,629 m

5.13. Tangki Perebusan (Q-170)

Fungsi : Untuk merebus kacang kedelai yang sudah dicuci.

Bentuk : Selinder vertikal dengan alas dan tutup ellipsoidal.

Laju bahan masuk : 2400 kg/jam

Volume ketel adukan : 7,688 m3

Diameter : 1,137 m

Tinggi selinder : 0,569 m

Tinggi head : 0,284 m

Tinggi tangki : 0,853 m

Tekanan desain : 23,41 Psi

Tebal tangki : 0,27 in

5.14. Ketel Adukan (Q-200)

Fungsi : Untuk menghancurkan kernel kedelai sehingga mudah untuk dipress.

Bentuk : Selinder tegak

Volume ketel adukan : 21,6 m3

Kapasitas ketel adukan : 26,05 m3

Daya penghancur : 1009,707 Hp

Diameter : 2 ft

Panjang : 3 ft

5.15. Agitator I (M-220)

Fungsi : untuk menghomogenkan susu kedelai dengan gula dan susu skim.

Bahan konstruksi : Baja karbon SA-283 Grade C

Bentuk : Selionder tegak dengan alas dan tutup ellipsoidal. Jumlah : 4 unit

Volume agitator : 7,932 m3 Diameter agitator : 1,165 m Tinggi agitator : 1,747 m

Tekanan desain : 18,73 Psi

Tebal agitator : 0,238 in Daya pengaduk : 0,344 Hp

5.16. Fermentor (F-200)

Fungsi : Untuk menginokulasicampuran dengan bekteri fermentasi.

Jenis : Selinder vertikal dengan tutup ellipsoidal. Jumlah : 3 unit

Diameter : 2,476 m

Tinggi : 1,857 m

Tebal : 0,198 in

5.17. Inkubator

Fungsi : Untuk menginokulasi campuran dengan bekteri fermentasi.

Jenis : Selinder vertikal dengan tutup ellipsoidal.

Jumlah : 3 unit

Bahan : Baja karbon SA-283 Grade C Diameter : 2,476 m

Tinggi : 1,857 m

Tebal : 0,198 in

5.18. Gudang Pengemasan

Fungsi : Mengemas hasil produk dari tangki inkubator.

Bentuk : Prisma tegak segi empat

Bahan : Dinding beton dan atap seng

Laju alir bahan baku : 25.769 kg/jam

Tinggi gudang : 4 m

Lebar gudang : 7,522 m

Panjang gudang : 15,044 m

5.19. Gudang Penyimpanan

Bentuk : Prisma tegak segi empat

Bahan : Dinding beton dan atap seng

Laju alir bahan baku : 25.769 kg/jam

Tinggi gudang : 4 m

Lebar gudang : 7,522 m

Panjang gudang : 15,044 m

5.20. Pompa NaHCO3

Fungsi : Mengalirkan larutan NaHCO3 ke bak pencucian I

Jenis : Pompa sentrifugal

Bahan : Commercial steel

Nominal size number : 1/8 in

ID : 0,269 in

OD : 0,485 in

Luas penampang : 0,0004 ft2

Flow rate per pipe : 0,0001 ft/det Daya : 0,0005 Hp

5.21. Pompa CaCl2

Fungsi : Mengalirkan larutan CaCl2 ke tangki agitator II

Jenis : Pompa sentrifugal Bahan : Commercial steel

Nominal size number : 3/4 in

OD : 1,05 in

Luas penampang : 0,006 ft2

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1. Instrumentasi

Instrumentasi adalah peralatan yang dipakai di dalam suatu proses kontrol

untuk mengatur jalannya suatu proses agar diperoleh hasil yang sesuai dengan yang

diharapkan.

Dalam suatu pabrik pemakaian alat-alat pengontrol merupakan hal yang sangat

penting karena adanya rangkaian instrumentasi tersebut maka operasi dan peralatan

yang ada di pabrik dapat dipantau dan dikontrol dengan cermat sehingga kondisi

operasi selalu berada dalam keadaan yang diharapkan.

Fungsi instrumentasi adalah sebagai pengontrol, penunjuk, pencatat, dan

pemberi tanda bahaya. Peralatan instrumentasi biasanya bekerja dengan tenaga

mekanik atau tenaga listrik dan pengontrolnya dapat dilakukan secara manual atau

otomatis. Penggunaan instrumen pada suatu peralatan proses tergantung pada

pertimbangan ekonomi dan sistem peralatan itu sendiri. Pada pemakaian alat-alat

instrumen juga harus ditentukan apakah alat-alat tersebut dipasang di atas papan

instrumen dekat peralatan proses (kontrol manual) atau disatukan dalam suatu ruang

kontrol yang dihubungkan dengan bangsal peralatan (kontrol otomatis).

Pada dasarnya instrumentasi terdiri dari :

1. Sensing Element (Primary Element)

Elemen yang merasakan (menunjukkan) adanya perubahan dari harga variabel

2. Elemen Pengukur (Mearusing Element)

Elemen pengukur adalah suatu elemen yang sensitif terhadap adanya

perubahan temperatur, tekanan, laju alir, maupun tinggi fluida. Perubahan ini

merupakan sinyal dari proses dan disampaikan oleh elemen pengukur ke elemen

pengontrol.

Instrumen yang umum digunakan dalam pabrik adalah :

1. Temperature Controller (TC)

Adalah alat/instrumen yang digunakan sebagai alat pengukur suhu atau

pengukur sinyal mekanis atau listrik. Pengaturan temperatur dilakukan dengan

mengatur jumlah material proses yang harus ditambahkan/dikeluarkan dari dalam

suatu proses yang sedang bekerja.

Prinsip kerja:

Rate fluida masuk atau keluar alat dikontrol oleh diafragma valve. Rate fluida ini memberikan sinyal kepada TC untuk mendeteksi dan mengukur suhu sistem pada

set point.

2. Pressure Controller (PC)

Adalah alat/instrumen yang dapat digunakan sebagai alat pengatur tekanan

atau pengukur tekanan atau pengubah sinyal dalam bentuk gas menjadi sinyal

mekanis. Pengatur tekanan dapat dilakukan dengan mengatur jumlah uap/gas yang

keluar dari suatu alat dimana tekanannya ingin dideteksi.

Prinsip kerja:

Pressure control (PC) akibat tekanan uap keluar akan membuka/menutup diafragma valve. Kemudian valve memberikan sinyal kepada PC untuk mengukur dan

3. Flow Controller (FC)

Adalah alat/instrumentasi yang bisa digunakan untuk mengatur kecepatan

aliran fluida dalam pipa line atau unit proses lainnya. Pengukuran kecepatan aliran

fluida dalam pipa biasanya diatur dengan mengatur out put dari alat yang

mengakibatkan fluida mengalir dalam pipa line.

Prinsip kerja:

Kecepatan aliran diatur oleh regulating valve dengan mengubah tekanan

discharge dari pompa. Tekanan discharge pompa melakukan bukaan/tutupan valve dan FC menerima sinyal untuk mendeteksi dan mengukur kecepatan aliran pada set

point.

4. Level Controller (LC)

Adalah alat/instrumen yang dipakai untuk mengatur ketinggian (level) cairan dalam suatu alat dimana cairan tersebut bekerja. Pengukuran tinggi permukaan cairan

dilakukan dengan operasi dari sebuah control valve, yaitu dengan mengatur rate

cairan masuk atau keluar proses.

Prinsip kerja:

Jumlah aliran fluida diatur oleh control valve. Kemudian rate fluida melalui valve ini akan memberikan sinyal kepada LC untuk mendeteksi tinggi permukaan

pada set point. Alat sensing yang digunakan umumnya pelampung atau transduser

diafragma untuk mendeteksi dan menunjukkan tinggi permukaan cairan dalam alat

dimana cairan bekerja.

5. Level Indicator Controller (LIC)

Adalah alat/instrumen yang dipakai untuk menunjukkan/mengukur dan

mengatur ketinggian (level) cairan dalam suatu alat dimana cairan tersebut bekerja

Tabel 6.1. Daftar instrumentasi pada Pra Rancangan Pabrik Pembuatan Yoghurt dari Kacang Kedelai.

No Nama Alat Jenis Instrumen

1 Tangki Level Controller (LC)

Flow Controller (FC)

2 Deaerator Temperatur Controller (TC)

3 Pompa Flow Controller (FC)

Instrumen yang digunakan dalam Unit Penyediaan Air pada Pabrik Pembuatan

Yoghurt dari Kacang Kedelai adalah :

• Pengontrol temperatur, digunakan pada deaerator.

PC TC

TC

Keluar Produk

Masuk

kondensat steam

• Pengontrol tinggi cairan, digunakan pada tangki-tangki pelarutan bahan.

• Pengontrol laju aliran digunakan pada pompa

FC

Faktor-faktor yang perlu diperhatikan dalam instrumentasi adalah :

1. Level instrumentasi

2. Range yang diperlukan untuk pengukuran

3. Ketelitian yang dibutuhkan

4. Bahan konstruksinya

5. Pengaruh pemasangan instrumentasi pada kondisi proses.

Pengendalian peralatan instrumentasi dapat dilakukan secara otomatis dan

semi otomatis. Pengendalian secara otomatis adalah pengendalian yang dilakukan

dengan mengatur instrumen pada kondisi tertentu, bila terjadi penyimpangan variabel

yang dikontrol maka instrumen akan bekerja sendiri untuk mengendalikan variabel

pada kondisi semula, instrumen ini bekerja sebagai controller. Pengendalian secara

semi otomatis adalah pengendalian yang mencatat perubahan-perubahan yang terjadi

pada variabel kontrol. Untuk mengubah variabel-variabel ke nilai yang diinginkan

dilakukan usaha secara manual, instrumen ini bekerja sebagai pencatat (recorder).

6.2. Keselamatan Kerja

Keselamatan kerja merupakan bagian dari kelangsungan produksi pabrik, oleh

tersebut perlu diperhatikan cara pengendalian keselamatan kerja dan keamanan pabrik

pada saat perancangan dan saat pabrik beroperasi.

Sebagai pedoman pokok dalam usaha penanggulangan masalah kerja,

Pemerintah Republik Indonesia telah mengeluarkan Undang-Undang Keselamatan

Kerja pada tanggal 12 Januari 1970. Makin tinggi tingkat keselamatan kerja dari suatu

pabrik, maka makin meningkat pula aktivitas kerja para karyawan. Hal ini disebabkan

oleh keselamatan kerja yang sudah terjamin dan suasana kerja yang menyenangkan.

Untuk mencapai hal tersebut adalah menjadi tanggung jawab dan kewajiban

perancang pabrik untuk melaksanakannya. Hal-hal yang perlu dipertimbangkan dalam

perancangan pabrik untuk menjamin adanya keselamatan kerja adalah sebagai berikut:

- Adanya penerangan yang cukup dan sistem pertukaran udara yang baik

- Penanganan dan pengangkutan bahan harus seminimal mungkin

- Setiap ruang gerak harus aman dan tidak licin

- Jarak antara mesin-mesin dan peralatan lain cukup luas

- Setiap mesin dan peralatannya harus dilengkapi alat pencegah kebakaran

- Tanda-tanda pengaman harus dipasang pada setiap tempat yang berbahaya

- Penyediaan fasilitas pengungsian bila terjadi kebakaran

6.3. Keselamatan Kerja Pada Unit Utilitas Pabrik Pembuatan Yoghurt Dari Kacang Kedelai

Dalam pra rancangan unit penyediaan air pada pabrik yoghurt dari kacang

kedelai, usaha-usaha pencegahan terhadap bahaya-bahaya yang mungkin terjadi

6.3.1. Pencegahan Terhadap Kebakaran Dan Ledakan

- Untuk mengetahui adanya bahaya kebakaran maka sistem alarm dipasang pada

tempat yang strategis dan penting seperti laboratorium dan ruang proses.

- Pada peralatan pabrik yang berupa tangki dibuat main hole dan hand hole yang

cukup untuk pemeriksaan.

- Sistem perlengkapan energi dibedakan warnanya dan letaknya agar tidak

mengganggu gerakan karyawan seperti pipa bahan bakar warna merah, saluran

udara warna hijau, saluran steam warna kuning dan air warna biru.

- Mobil pemadam kebakaran yang ditempatkan di fire station (stasiun kebakaran)

setiap saat dalam keadaan siaga.

- Bahan-bahan yang mudah terbakar dan meledak seperti SO2

6.3.2. Peralatan Perlindungan Diri

Selama berada di dalam lokasi pabrik disediakan peralatan perlengkapan

perlindungan diri yang wajib dipakai oleh karyawan dan setiap orang yang memasuki

pabrik. Adapun peralatan perlindungan diri ini meliputi:

harus disimpan

pada tempat yang aman dan dikontrol secara teratur.

- Pakaian dan perlengkapan pelindung

- Sepatu pengaman

- Pelindung mata

- Masker udara

6.3.3. Keselamatan Kerja Terhadap Listrik

- Setiap instalasi dan alat-alat listrik harus diamankan dengan pemakaian sekring

atau pemutus arus listrik otomatis lainnya.

- Sistem perkabelan listrik harus dirancang secara terpadu dengan tata letak

pabrik untuk menjaga keselamatan dan kemudahan jika harus dilakukan

perbaikan.

- Penempatan dan pemasangan motor-motor listrik tidak boleh mengganggu lalu

lintas pekerja.

- Memasang papan tanda larangan yang jelas pada daerah sumber tegangan

tinggi.

- Isolasi kawat hantaran listrik harus disesuaikan dengan keperluan.

- Setiap peralatan yang menjulang tinggi harus dilengkapi dengan alat penangkal

petir yang dibumikan.

- Kabel-kabel listrik yang letaknya berdekatan dengan alat-alat yang bekerja

dengan suhu tinggi harus diisolasi secara khusus.

6.3.4. Pencegahan Terhadap Gangguan Kesehatan

- Setiap karyawan diwajibkan untuk memakai pakaian kerja selama berada di

dalam lokasi pabrik.

- Dalam menangani bahan-bahan kimia yang berbahaya seperti SO2

- Bahan-bahan kimia yang selama pembuatan, pengelolaan, pengangkutan,

penyimpanan, dan penggunaannya dapat menimbulkan ledakan, kebakaran,

korosi maupun gangguan terhadap kesehatan harus ditangani secara cermat. , karyawan

harus memakai sarung tangan karet serta penutup hidung dan mulut.

6.3.5. Pencegahan Terhadap Bahaya Mekanis

- Alat-alat dipasang dengan penahan yang cukup kuat, untuk mencegah

kemungkinan jatuh atau terguling.

- Sistem ruang gerak karyawan dibuat cukup lebar dan tidak menghambat

kegiatan karyawan.

- Jalur perpipaan harus berada di atas permukaan tanah atau diletakkan pada atap

lantai pertama bila di dalam gedung atau setinggi 3,5 meter bila di luar gedung

agar tidak menghalangi kendaraan yang lewat.

- Letak alat diatur sedemikian rupa sehingga para operator dapat bekerja dengan

tenang dan tidak akan menyulitkan apabila ada perbaikan atau pembongkaran.

- Pada alat-alat yang bergerak atau berputar seperti roll mill, bucket elevator

harus diberikan tutup pelindung untuk menghindari terjadinya kecelakaan kerja.

Untuk mencapai keselamatan kerja yang tinggi, maka ditambahkan nilai-nilai

disiplin bagi para karyawan yaitu :

- Setiap karyawan bertugas sesuai dengan pedoman-pedoman yang diberikan.

- Setiap peraturan dan ketentuan yang ada harus dipatuhi.

- Perlu keterampilan untuk mengatasi kecelakaan dengan menggunakan peralatan

yang ada.

- Setiap kejadian yang merugikan harus segera dilaporkan pada atasan.

- Setiap karyawan harus saling mengingatkan perbuatan yang dapat

menimbulkan bahaya.

- Pengontrolan secara periodik terhadap alat instalasi pabrik harus dilakukan

BAB VII

UTILITAS

Dalam suatu pabrik, utilitas merupakan unit penunjang utama dalam

memperlancar jalannya proses produksi. Oleh karena itu, segala sarana dan

prasarananya harus dirancang sedemikian rupa sehingga menjamin kelangsungan

operasi suatu pabrik. Berdasarkan kebutuhannya, utilitas pada pabrik pembuatan

minuman yoghurt ini adalah sebagai berikut:

1. Kebutuhan uap (Steam) 2. Kebutuhan air

3. Kebutuhan bahan kimia

4. Kebutuhan listrik

5. Kebutuhan bahan bakar

7.1. Kebutuhan Uap (Steam)

Dalam pabrik, uap digunakan sebagai media pemanas pada silo biji untuk

mengurangi kandungan air pada biji yang akan dipecah dan pada alat shell

cyclone untuk mengurangi kandungan air pada cangkang sebelum diumpankan ke

boiler. Kebutuhan uap pada tangki rebusan yaitu 592,214 kg/jam. Total kebutuhan

steam adalah = 592,214 kg/jam. Tambahan untuk kebocoran dan lain-lain diambil faktor keamanan diambil sebesar 25% (Perry, 1997), maka:

Untuk faktor keamanan diambil 20% = 20% x 592,214 kg/jam = 118,443 kg/jam.

Jadi, total steam yang dibutuhkan = 592,214 + 118,443 = 710,657 kg/jam.

Kondensat yang digunakan kembali = 80% x 710,657 kg/jam

= 568,526 kg/jam.

Kebutuhan air tambahan untuk umpan boiler = 20% x 568,526 kg/jam

= 142,131 kg/jam.

7.2. Kebutuhan Air

• Air untuk umpan boiler = 710,657 + 142,788 = 852,788 kg/jam

• Air domestik diperkirakan 10 liter/jam.orang x 150 karyawan = 1500

kg/jam.

• Air proses untuk proses untuk pencucian dan tangki rebus = 4800 kg/jam.

• Air panas untuk perendaman dan ketel adukan = 31.164 kg/jam.

Sehingga total kebutuhan air adalah = 37.131,788 kg/jam.

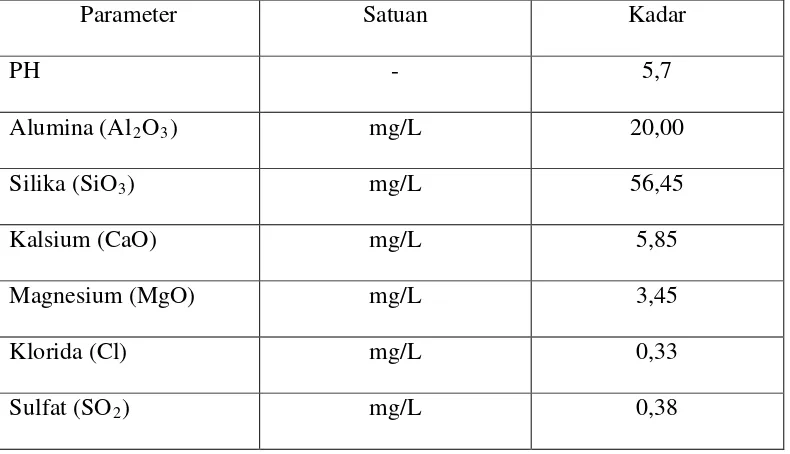

Sumur air untuk pabrik pembuatan minuman yogurt adalah berasal dari sumur

bor. Kualitas sumur bor didasarkan atas analisa hasil sumur bor PKS PTPN IV

Kebun Adolina seperti tabel 7.1 berikut:

Tabel 7.1. Kualitas sumur bor PKS PTPN IV Kebun Adolina

Parameter Satuan Kadar

PH - 5,7

Alumina (Al2O3) mg/L 20,00

Silika (SiO3) mg/L 56,45

Kalsium (CaO) mg/L 5,85

Magnesium (MgO) mg/L 3,45

Klorida (Cl) mg/L 0,33

Besi (FeO3) mg/L 9,50

Kandungan organik mg/L 1,45

(Sumber: PKS PTPN IV Kebun Adolina, 1999).

Untuk menjamin kelangsungan penyediaan air, maka di lokasi

pengambilan air dibangun fasilitas penampungan air yang merupakan tempat

pengolahan air sumur bor. Pengolahan air pada pabrik ini terdiri dari beberapa

tahap, yaitu:

1. Pengendapan

2. Klarifikasi

3. Filtrasi

4. Deminiralisasi

5. Daerasi

7.2.1. Pengendapan

Pengendapan merupakan tahap awal dari pengolahan air. Pada bak

pengendapan, partikel-partikel padat yang berdiameter besar akan mengendap

secara gravitasi, sedangkan partikel-partikel yang lebih kecil akan terikut bersama

air menuju unit pengolahan selanjutnya. Diameter padat dalam air berkisar antara

10-4m (Alaerts, 1984). Untuk membunuh kuman-kuman dalam air dilakukan

proses klorinasi yaitu dengan mereaksikan air dengan klor. Klor yang digunakan

biasanya berupa kaporit (Ca(ClO)2

Kebutuhan air domestik = 315 kg/jam ).

Kaporit yang digunakan mengandung 70% klorin (Alaerts, 1984).

Kebutuhan kaporit =

000 . 000 . 1 7 , 0

315 2 x

x

= 0,001 kg/jam

7.2.2. Klarifikasi

Klarifikasi merupakan proses penghilangan kekeruhan di dalam air. Air

dari bak pengendapan dialirkan ke bak clarifier setelah diinjeksikan larutan alum

(Al2(SO4)3) dan soda abu (Na2CO3), dimana alum (Al2(SO4)3) berfungsi sebagai

koagulan dan (Na2CO3) berfungsi sebagai bahan pembantu untuk mempercepat

pengendapan dan penetralan pH.

Setelah pencampuran, sambil dilakukan pengadukan maka akan terbentuk

flok-flok yang akan mengendap ke dasar clarifier secara gravitasi dan air jernih

akan keluar melimpah yang selanjutnya masuk ke penyaring pasir (sand filter) untuk penyaringan.

Pemakaian alum (Al2(SO4)3) hingga 50 ppm terhadap air yang akan

diolah, sedangkan perbandingan pemakaian alum (Al2(SO4)3) dan soda abu

(Na2CO3

Total kebutuhan air = 37.131,788 kg/jam ) adalah 1 : 0,54 (Baron, 1982).

Larutan alum yang dibutuhkan = 50.10-6

= 1,856 kg/jam.

x 37.131,788 kg/jam

Larutan soda abu yang dibutuhkan = 0,54 x 50.10-6

= 1,003 kg/jam.

7.2.3. Filtrasi

Filtrasi bertujuan untuk memisahkan flok dan koagulan yang masih terikut

bersama air. Pada proses filtrasi digunakan penyaring pasir (sand filter) yang terdiri dari 3 lapisan, yaitu (Hammer, 1996):

• Lapisan I terdiri dari pasir hijau (green sand) setinggi 24 in

• Lapisan II terdiri dari antrasit setinggi 12 in

• Lapisan III terdiri dari gravel setinggi 7 in

Bagian bawah alat penyaring dilengkapi dengan strainer sebagai penahan.

Selama pemakaian, daya saring sand filter akan menurun. Untuk itu diperlukan regenerasi secara berkala dengan cara pencucian balik (back washing). Dari sand

filter, air dipompakan ke menara air sebelum didistribusikan untuk berbagai kebutuhan. Untuk air umpan ketel, masih diperlukan pengolahan lebih lanjut,

yaitu proses demineralisasi dan deaerasi.

7.2.4. Demineralisasi

Air untuk umpan ketel harus murni yang bebas dari garam-garam terlarut,

untuk itu perlu dilakukan proses demineralisasi dengan langkah-langkah sebagai

berikut:

• Menghilangkan kation-kation Ca2+, Mg

• Menghilangkan anion-anion SO

2+

42-, CO32-, Cl

Alat-alat demineralisasi dibagi atas:

-a) Kation Exchanger

Penukar kation berfungsi untuk mengikat logam-logam alkali dan

kation Ca, Mg dan kation lain yang larut dalam air dengan kation resin. Resin

yang digunakan bermerek Daulite C-225.

Reaksi yang terjadi:

2H+R + Ca2+ Ca2+R2 + 2H

2H

+

+

R + Mg2+ Mg2+R2 + 2H+

Untuk regenerasi dipakai H2SO4

Ca

dengan reaksi sebagai berikut:

2+

R2 + 2H2SO4 CaSO4 + 2H+

Mg

R

+

R2 + 2H2SO4 MgSO4 + 2H

b) Anion Exchanger

+

Anion exchanger berfungsi untuk mengikat atau menyerap anion-anion

yang terlarut dalam air seperti SO42-, Cl-, dan CO3 akan diikat oleh resin yang

bersifat basa dengan merek R-Dowex, sehingga resin akan melepas ion OH

-2R-OH + SO

Persamaan reaksi yang terjadi dalam anion exchanger adalah:

42- R2SO4 + 2OH

R-OH + Cl

RCl + OH

Perhitungan Kesadahan Kation

-Air sumur bor PKS PTPN IV Kebun Adolina mengandung kation Ca, Mg dan Fe,

masing-masing: 5,85 ppm; 3,45 ppm; dan 9,5 ppm.

1 gr/gal = 17,1 ppm

Total kesadahan kation = 5,8 + 3,45 + 9,5

= 18,8 ppm x

ppm 17,1

gr/gal 1

= 1,0994 gr/gal

= 3

= 226,258 gal/jam

Kesadahan air total = 1,0994 gr/gal x 226,258 gal/jam x 24 jam/hari

= 5.969,953 gr/hari = 5,969 kg/hari

Volume exchanger yang digunakan kapasitas = 7,7 Kgrain/ft3

3

Berarti kapasitas exchanger =

Volume kation exchanger =

EC

Direncanakan menggunakan resin 0,1 ft

Jumlah air yang diolah = x jumlah umpan boiler

=

x 852,788 kg/jam x 24 jam/hari

= 171,066 kg.

Waktu regenerasi =

boiler

Untuk regenerasi digunakan 6 lb H2SO4/ft3………(Nalco, 1979)

Maka kebutuhan H2SO4 = (6 lb/ft3)(11,964 ft3/hari)(1 hari/24 jam)(1 kg/2,2046

= 1,357 kg/jam

Perhitungan Kesadahan Anion

Air sumur bor PKS PTPN IV Kebun Adolina mengandung anion Cl dan SO2

ppm

masing-masing 0,33 ppm dan 0,38 ppm.

1 gr/gal = 17,1 ppm

Total kesadahan anion = (0,33 + 0,38) ppm

=0,71 ppm x = 0,0415 gr/gal

Jumlah air yang diolah = 852,788 kg/jam

=

= 226,258 gal/jam

Kesadahan air total = 0,0415 gr/gal x 226,258 gal/jam x 24 jam/hari

= 225,352 gr/hari = 0,225 kg/hari.

Volume exchanger digunakan memiliki kapasitas = 12 Kgrain/ft3

grain

…(Nalco, 1979)

Berarti kapasitas exchanger = = 0,7776 kg/ft

/hari

Direncanakan menggunakan resin 0,1 ft

Jumlah air yang diolah = x jumlah umpan boiler

=

x 852,788 kg/jam x 24 jam/hari

Waktu regenerasi = 13,64jam kg/jam

518,4

kg 7.073,365 boiler

umpan air

diolah yang air

=

= = 14 jam

Untuk regenerasi digunakan 5 lb NaOH/ft3………….(Nalco, 1979)

Maka kebutuhan NaOH = (5 lb/ft3)(0,289 ft3/hari)(1 hari/24 jam)(1 kg/2,2046 lb)

= 0,027 kg/jam

7.2.5. Deaerasi

Daerator berfungsi untuk memanaskan air yang keluar dari alat penukar uap (anion exchnager) sebelum dikirim sebagai umpan ketel. Air hasil

demeneralisasidikumpulkan pada tangki air umpan ketel sebelum dipompakan ke

daerator.

Pada proses daerator ini, air dipanaskan hingga suhu 900

1. Al

C hingga gas yang

terlarut dalam air dapat dihilangkan. Pemanasan ini juga berfungsi untuk

mencegah perbedaan suhu yang besar dengan air umpan ketel sehingga beban

ketel dapat dikurangi. Pemanasan dilakukan dengan menggunakan koil pemanas

di dalam daerator.

7.3. Kebutuhan bahan kimia

Kebutuhan bahan kimia pada pabrik pembuatan yoghurt dari kacang kedelai ini

sebagai berikut:

2(SO4)3

2. Na

= 1,856 kg/jam

2CO3

3. Kaporit = 0,001 kg/jam = 1,003 kg/jam

4. H2SO4

7.4. Kebutuhan Listrik

Perincian kebutuhan listrik diperkirakan sebagai berikut:

1. Unit proses = 1017,3397 kW

2. Unit utilitas = 5,595 kW

3. Ruang kontrol dan laboratorium = 14,914 kW

4. Penerangan dan kantor = 14,914 kW

5. Bengkel = 29,828 kW

6. Perumahan = 22,371 kW

Total kebutuhan listrik = 1017,339 + 5,595 + 14,914 + 14,914 + 29,828 + 22,371

= 1104,971 kW

Untuk cadangan diambil 20% maka:

Listrik yang diperlukan = 1,2 x 1104,971 kW = 1325,965 kW

Untuk memenuhi kebutuhan listrik pada power plant digunakan 3 unit diesel

engine generatting set (2 operasi dan 1 stand by). Efisiensi generator 80%, maka:

Daya output generator = (1325,965 kW)/0,8 = 1657,456 kW…(Desphande, 1985)

Untuk perancangan dipakai diesel generator AC, 1700 kW.

7.5. Kebutuhan Bahan Bakar Bahan bakar generator

Nilai Bahan bakar solar = 19.860 Btu/lbm

Densitas bahan bakar solar = 0,89 kg/L

Daya generator yang dihasilkan = 1657,456 kW x

kW 1

= 1570,936 Btu/det x 3600 det/jam

= 5.622.369,6 Btu/jam

Jumlah bahan bakar solar =

Btu/lbm 19.860

Btu/jam 6

5.655.369,

= 284,7618 lbm/jam x 0,454 kg/lbm

= 129,282 kg/jam

Kebutuhan solar =

kg/L 0,89

kg/jam 129,282

= 145,26 L/jam

= 3486,24 Liter/hari

7.6. Pencemaran yang terjadi dan cara penanggulangannya

Pencemaran tanah, air laut, udara, pandangan dan pendengaran pada

akhirnya akan berakibat mengganggu umat manusia dan isi alam semesta lainnya

yaitu hewan dan tumbuh-tumbuhan. Sehingga diperlukan ketentuan-ketentuan

tentang pencegahan dan penanggulangan pencemaran lingkungan hidup akibat

industri.

a. Umum

Dalam melaksanakan kegiatan industri pengusaha diwajibkan untuk

mencegah dan menaggulangi terjadinya gangguan atau pencemaran terhadap tata

lingkungan hidup.

b. Pencegahan dan Penaggulangan Pencemaran Akibat Industri

1. Dalam rangka mendapatkan izin usaha, pengusaha diwajibkan untuk

memasukkan (Soedjono, 1979):

a. Uraian mengenai teknologi/proses pembuatan produksinya secara cukup

b. Daftar seluruh bahan/zat berbahaya yang digunakan dalam proses

produksi yang setiap saat tersedia/tersimpan dalam lingkungan (complex)

industri yang akan didirikan.

c. Daftar seluruh macam bahan/zat berbahaya serta jumlahnya yang akan

dibuang/masuk kedalam lingkungan baik yang berbentuk padat, cair

maupun gas.

d. Cara pembuangan ataupun proses netralisasi dari bahan/zat berbahaya

yang akan dibuang/masuk kedalam lingkungan tersebut diatas.

2. Kriteria maupun daftar bahan/zat yang digolongkan sebagai bahan/zat

berbahaya ditentukan oleh direktur jendral.

3. Untuk menaggulangi kemungkinan terjadinya pencemaran lingkungan akibat

terlepasnya sesuatu bahan/zat yang berbahaya, pengusaha industri yang

menggunakan bahan/zat berbahaya diwajibkan untuk menyusun rencana

keadaan darurat (“emergency plan”)

4. Rencana keadaan darurat yang berisi tindakan-tindakan penanggulangan untuk

membatasi, membersihkan serta meniadakan pencemaran oleh bahan/zat yang

berbahaya itu diajukan kepada dan disetujui oleh Direktur Jendral.

c. Pengaturan dan Pengawasan

Pengawasan pelaksanaan penanggulangan dan penelitian tentang

gangguan dan pencemaran tata lingkungan hidup sebagai akibat dari usaha

industri, dilakukan oleh Direktur Jendral.

d. Sanksi

1. Terhadap pelanggaran ketentuan-ketentuan tersebut diatas, Direktur Jendral

kegiatan usaha industri yang jelas-jelas menimbulkan gangguan dan

pencemaran tata lingkungan hidup.

2. Sebelum dilakukan penghentian sementara, sebagaian ataupun seluruh

kegiatan usaha industri, terlebih dahulu perlu pertimbangan pendapat tertulis

dari industri-industri dan pihak-pihak yang berkepentingan dengan masalah

tersebut.

e. Kecermatan Dalam Penentuan Lokasi Industri

Penempatan suatu industri yang akan membuang beban pencemaran akan

mempunyai pengaruh lingkungan yang besarnya berbeda-beda, tergantung dari

jenis dan beban pencemaran dari penggunaan tanah dan air yang akan

menampung buangan tersebut.

Penempatan lokasi industri tidak hanya ditinjau dari sudut

teknis-ekonomis saja, tapi harus juga memperhatikan pengaruh bahan pencemar terhadap

lingkungan.

Surat keputusan Mentri Perindustrian no. 12/M/SK/I/78 tanggal 26 januari

1978 Tentang Pencegahan Dan Penaggulangan Pencemaran Lingkungan Sebagai

Akibat Industri, merupakan upaya pengamanan hukum yang disebabkan oleh

usaha industri saja.

Dari ketentuan-ketentuan yang tercakup dalam SKEP Mentri Perindustrian

tersebut dapat kita telaah fungsi pengamanan dari segi hukum sebagai berikut:

a. Bahwa usaha-usaha industri selain mendatangkan kemakmuran bagi

masyarakat, dapat mengakibatkan gangguan dan pencemaran tata lingkungan

b. Bahwa peraturan perundangan yang telah ada belum cukup mengatur

pencegahan dan penanggulangan masalah pencemaran lingkungan sesuai

dengan perkembangan teknologi.

c. Bahwa sehubungan dengan itu maka dianggap perlu untuk menetapkan

ketentuan-ketentuan tentang pencegahan dan penaggulangan Pencemaran

Lingkungan sebagai akibat dari usaha industri.

7.7. Spesifikasi Peralatan Utilitas 7.7.1. Pompa Air Sumur Bor (L-411)

Fungsi : Untuk memompakan air sumur bor ke bak pengendapan.

Jenis : Pompa sentrifugal

Jumlah : 1 buah

Bahan konstruksi : commercial steel Kapasitas : 37.131,788 kg/jam

Jenis pipa : Schedule number 40

Diameter dalam pipa : 5,047 in

Diameter luar pipa : 5,563 in

Efisiensi pompa : 80%

Daya pompa : 1,669 Hp

7.7.2. Bak Pengendapan (H-410)

Fungsi : Tempat penampungan sementara air sumur bor

Bentuk : Persegi panjang

Kapasitas : 37.131,788 kg/jam

Tinggi bak : 2,616 m

Panjang bak : 26,16 m

Lebar bak : 15,696 m

Volume bak : 1074,035 m3

7.7.3. Clarifier (H-420)

Fungsi : Memisahkan endapan (flok-flok) yang terbentuk karena penambahan

alum dan soda abu.

Bahan konstruksi : carbon steel SA-53

Kondisi operasi : Temperatur : 300C

Tekanan : 1 atm

Jumlah : 1

Kapasitas : 37.131,788 kg/jam

Diameter clarifier : 2 m Tinggi clarifier : 3 m

Tebal dinding clarifier : 0,204 Daya motor : 0,5 Hp

7.7.4. Tangki Pelarutan Alum (M-421)

Fungsi : Membuat larutan alum (Al2(SO4)3

Bentuk : Selinder tegak dengan alas dan tutup datar

Bahan konstruksi : Plate steel SA-167, Tipe 304

Kondisi operasi : Temperatur : 30o

Jumlah : 1

C

Kapasitas tangki : 3,922 m3

Diameter tangki : 3,327 m

Tinggi tangki : 4,991 m

Tebal dinding tangki : 1/4 in

Daya pengaduk : 4,81 Hp

7.7.5. Tangki Pelarutan Soda abu (M-422)

Fungsi : Membuat larutan soda abu (Na2CO3)

Bentuk : Silinder tegak dengan alas dan tutup datar

Bahan konstruksi : Plate steel SA-167, tipe 304

Kondisi opersai : Temperatur : 30oC

Tekanan : 1 atm

Jumlah : 1

Kapasitas : 2,117 m3

Diameter tangki : 1,847 m

Tinggi tangki : 2,771 m

Daya pengaduk : 35,094 Hp

7.7.6. Pompa Bak Pengendapan (L-421)

Fungsi : Memompakan air dari bak pengendapan ke clarifier

Jenis : Pompa sentrifugal

Bahan konstruksi : commercial steel Kondisi operasi : Temperatur : 30oC

Jumlah : 1

Kapasitas : 37.131,788 kg/jam

Jenis pipa : Schedule number 40 Diameter dalam pipa : 5,017 in

Diameter luar pipa : 5,563 in

Efisiensi pompa : 80%

Daya pompa : 0,560 Hp

7.7.7. Sand Filter (H-430)

Fungsi : Menyaring partikel-partikel yang masih terbawa dalam

air yang keluar dari clarifier.

Bentuk : Silinder tegak dengan alas dan tutup ellipsoidal

Bahan konstruksi : Carbon steel SA-53, Grade B Kondisi operasi : Temperatur : 30oC

Tekanan : 1 atm

Jumlah : 2

Kapasitas sand filter : 11,287 m3 Diameter sand filter : 1,923 m

Tinggi sand filter : 3,847 m Tebal dinding tangki : 3/16 in

7.7.8. Menara Air (F-440)

Fungsi : Mendistribusikan air untuk berbagai kebutuhan.

Bahan konstruksi : Carbon steel SA-53, Grade B Kondisi operasi : Temperatur : 30oC

Tekanan : 1 atm

Kapasitas menara : 268,502 m3

Diameter menara : 6,579 m

Tinggi menara : 7,894 m

Tebal dinding tangki : 1/4 in

7.7.9. Pompa Sand Filter (L-441)

Fungsi : Memompakan air dari sand filter ke menara air

Jenis : Pompa sentrifugal

Bahan konstruksi : commercial steel

Kondisi operasi : Temperatur : 30oC

Tekanan : 1 atm

Jumlah : 1

Kapasitas : 37.131,788 kg/jam

Jenis pipa : Schedule number 40 Diameter dalam pipa : 5,047 in

Diameter luar pipa : 5,563 in

Efisiensi pompa : 80%

Daya pompa : 5,563 Hp

7.7.10. Kation Exchanger (T-450)