SIFAT DAN JADWAL PENGERINGAN

TIGA JENIS KAYU RAKYAT

(Altingia excelca, Quercus spp dan Podocarpus imbricatus)

RICKY RAHMAN GINANJAR

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

RINGKASAN

RICKY RAHMAN. Sifat dan Jadwal Pengeringan Tiga Kayu Rakyat (Altingia excelsa, Quercus sp, Podocarpus imbricatus). Dibimbing Oleh TRISNA PRIADI.

Penggunaan jenis-jenis kayu rakyat yang semakin meningkat perlu didukung dengan pengembangan teknologi yang tepat untuk menghasilkan kualitas produk yang baik dan sesuai dengan tujuan penggunaannya. Salah satu syarat utama kualitas kayu bahan furniture dan bangunan adalah kadar air yang sesuai dengan kondisi lingkungan agar dimensinya stabil selama pemakaian. Oleh karena itu tujuan dari penelitian ini adalah untuk mengetahui sifat pengeringan kayu rakyat rasamala (Altingia excelca), jamuju (Podocarpus imbricatus) dan menggunakan standar BS: 373-1957; pengujian sifat dasar pengeringan berdasarkan metode Terazawa (1965) dan pengujian jadwal pengeringan menggunakan kilang pengering konvensional.

Hasil penelitian ini membuktikan bahwa kayu dengan berat jenis tinggi (rasamala dan pasang) lebih lambat mengering dan lebih mudah mengalami cacat dibandingkan dengan kayu jamuju yang mengering tiga kali lebih cepat. Kayu pasang sangat rawan mengalami collapse dan retak permukaan, kayu rasamala pada saat dikeringkan juga sangat rawan terjadi deformasi, sedangkan kayu jamuju yang lebih mudah dikeringkan agak rawan mengalami retak permukaan.

Kayu rasamala dan pasang dapat dikeringkan dengan jadwal pengeringan yang sama dengan suhu 47 °C – 70 °C dan kelembaban 89% - 27%. Sedangkan kayu jamuju dapat dikeringkan dengan jadwal yang lebih keras yaitu dengan suhu 53 oC – 82 oC dan kelembaban 85% - 30%. Berdasarkan jadwal pengeringan yang dihasilkan, terbukti dapat mencegah terjadinya banyak cacat pada kayu.

The Drying Properties and Schedules of Three Community

Woods (Altingia excelsa, Quercus sp, Podocarpus imbricatus) Ricky Rahman1, Trisna Priadi2

INTRODUCTION : The increasing uses of wood from community forest should be suggested by appropriate technology to produce good quality products and suitable for their intended use. One of the main quality requirements of wood for furniture and building is the moisture content in accordance with the environmental conditions in order to get dimensional stability during use.The objective of this study was to know the drying properties and to develop the drying schedules of community woods, rasamala (Altingia excelca), jamuju (Podocarpus imbricatus) and pasang (Quercus sp).

MATERIALS AND METHOD : Wood samples were cut from rasamala, pasang and jamuju trees with 30 cm to 35 cm diameters. This research began with physical properties test using the standard BS: 373-1957; then the basic drying property test based on Terazawa method (1965); and the drying schedule test in a conventional drying kiln.

RESULT : This research showed that high specific gravity woods (rasamala and pasang) dried slower and more susceptible to drying defects compared to jamuju wood that dried three times faster. Pasang wood was worst in deformation (collapse) and surface check, rasamala wood was also worst in deformation, while jamuju wood could experiences surface check when dried. Rasamala and pasang woods could be dried with the same schedule with temperatures 47 ° C - 70 ° C and humidities 89% - 27%. While jamuju wood could be dried with a tougher schedule with a temperatures of 53 oC - 82 oC and humidities 85% - 30%.

Keyword : Drying schedule, drying defect, rasamala, jamuju, pasang 1)

Student of Forest Product Department, Faculty of Forestry IPB 2)

PERNYATAAN

Dengan ini saya menyatakan bahwa skripsi yang berjudul ”Sifat dan Jadwal Pengeringan Tiga Jenis Kayu Rakyat (Altingia excelsa, Quercus spp, Podocarpus imbricatus)” adalah benar-benar hasil karya saya sendiri dengan bimbingan dosen pembimbing dan belum pernah digunakan sebagai karya ilmiah pada perguruan tinggi atan lembaga manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam daftar pustaka di bagian akhir skripsi ini.

Bogor, Juni 2011

SIFAT DAN JADWAL PENGERINGAN

TIGA JENIS KAYU RAKYAT

(Altingia excelca, Quercus spp dan Podocarpus imbricatus)

Karya Ilmiah

Sebagai Salah Satu Syarat Untuk Memperoleh Gelar Sarjana Kehutanan

Pada Fakultas Kehutanan Institut Pertanian Bogor

RICKY RAHMAN GINANJAR

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

LEMBAR PENGESAHAN

Judul Skripsi : Sifat dan Jadwal Pengeringan Tiga Jenis Kayu Rakyat (Altingia excelsa, Quercus spp, Podocarpus imbricatus). Nama Mahasiswa : Ricky Rahman Ginanjar

NIM : E24063263

Program Studi : Hasil Hutan

Menyetujui, Komisi Pembimbing Dosen Pembimbing I

Dr.Ir. Trisna Priadi,M.Eng.Sc NIP : 19670425 199302 1 001

Mengetahui,

Ketua Departemen Hasil Hutan Fakultas Kehutanan Institut Pertanian Bogor

Dr. I Wayan Darmawan, M. Sc NIP. 1966 0212 199103 1 002

KATA PENGANTAR

Assalamu’alaikum Wr. Wb

Puji dan syukur penulis panjatkan kepada Allah SWT atas segala karunia-Nya, sehingga skripsi penelitian ini berhasil diselesaikan. Judul yang dipilih penulis dalam penelitian yang berjudul “Sifat dan Jadwal Pengeringan Tiga Jenis Kayu Rakyat (Altingia excelca, Quercus spp. dan Podocarpus imbricatus)”. Penelitian ini dilaksanakan untuk memenuhi tugas akhir dalam program sarjana Departemen Hasil Hutan, Fakultas Kehutanan, IPB.

Tak lupa penulis ucapkan terima kasih kepada Tuhan Yang Maha Esa, seluruh keluarga, dosen pembimbing dan juga semua pihak yang telah membantu hingga selesainya proposal penelitian ini.

Wassalamu’alaikum Wr. Wb

Bogor, Juni 2011

RIWAYAT HIDUP

Penulis dilahirkan di Cimahi pada tanggal 9 Januari 1989 dari Ayahanda H. Drs. Dadang Griyana dan Ibunda Hj. Dewi Rahmawati S.pd. Penulis merupakan anak pertama dari tiga bersaudara. Pendidikan formal yang ditempuh adalah SDN Al-Azhar Sukabumi pada tahun 1994 – 2000, SLTP Negeri 1 Denpasar pada tahun 2000 – 2003, SMA Negeri 2 Surabaya pada tahun 2003-2006, dan pada tahun 2006 penulis diterima masuk di Institut Pertanian Bogor melalui jalur USMI (Undangan Saringan Masuk IPB) dan diterima di Program Studi Teknologi Hasil Hutan, Departemen Hasil Hutan, Fakultas Kehutanan, Institut Pertanian Bogor.

Selama melakukan studinya penulis aktif dalam berbagai organisasi dan kegiatan diantaranya Unit Kegiatan Mahasiswa Music Agriculture X-Pression!! (MAX!!) IPB sebagai anggota pada tahun 2006-2008 dan menjadi staff Divisi Umum pada tahun 2008-2009, HIMASILTAN sebagai anggota Bidang Hubungan Luar pada tahun 2007-2008dan staff Divisi Bidang Keteknikan Kayu pada tahun 2008-2009. Pada tahun 2008 penulis memegang jabatan kepanitiaan sebagai ketua Divisi Publikasi dan Dokumentasi pada acara MIXMAX!! (salah satu festival Band di IPB). Penulis juga menjadi ketua Divisi Publikasi, Dekorasi dan Dokumentasi (PDD) pada salah satu acara Himpunan Mahasiswa Hasil Hutan (KOMPAK) pada tahun 2007.

Penulis melakukan Praktik Pengenalan Ekosistem Hutan (P2EH) Jalur Kamojang-Sancang Jawa Barat, Praktik Pengelolaan Hutan (P2H) di Hutan Pendidikan Gunung Walat dan KPH Tanggeung, Cianjur Selatan, Jawa Barat. Selanjutnya penulis mengikuti Praktik Kerja Lapang (PKL) di Rakabu Furniture, Solo, Jawa Tengah selama 2 bulan terhitung dari Bulan Juli sampai Bulan Agustus 2010.

UCAPAN TERIMA KASIH

Terima kasih kepada Allah SWT yang memberikan segala kemudahan sehingga penulis dapat menyelesaikan skripsi yang berjudul “Sifat dan Jadwal Pengeringan Tiga Jenis Kayu Rakyat (Altingia excelca, Quercus spp. dan Podocarpus imbricatus)” dengan lancar. Penulis mengucapkan terima kasih kepada semua pihak yang telah membantu dalam menyelesaikan skripsi. Untuk itu, ucapan terima kasih penulis sampaikan kepada :

1. Bapak H Drs. Dadang Griyana dan Ibu Hj Dewi Rahmawati.S.Pd yang telah memberikan inspirasi, wejangan, pegangan hidup, rasa kasih sayang, semangat dan doanya.

2. Bapak Dr. Ir. Trisna Priadi.M.Eng.Sc selaku dosen pembimbing atas segala arahan, saran dan bimbingannya.

3. Bapak Ibu Dosen Penguji siding komprehensif yang telah member kritik, saran dan bimbingan demi lebih sempurnanya skripsi saya.

4. Andina Ayu Mayangsasari Putri yang telah menemani, memberi inspirasi, memberi semangat dan motivasi serta atas waktu dan perhatian selama ini. 5. Devi Ardiansyah, Rakhmat Hidayat, Rama Octara, Amar Afif yang telah

memberikan masukan, bantuan dan pendapatanya dalam penyusunan skripsi. 6. Tri Agung, Bu Betty Feranika, Rahmat Wahyu, Nurlis Lesmana dan Tedy

Lesmana atas persahabatan yang terjalin selama ini.

7. Teman-teman THH 43 yang tidak mungkin disebutkan satu persatu. Terimakasih atas kebersamaannya.

DAFTAR ISI

2.3 Faktor yang Mempengaruhi Pengeringan ... 5

2.4 Mekanisme Keringnya Kayu ... 9

2.5 Metode Pengeringan Kayu ... 9

2.6 Cacat Pengeringan Kayu ... 12

2.7 Jadwal Pengeringan Kayu ... 16

2.8 Kayu dari Lahan Milik Rakyat ... 17

4.3 Jadwal Pengeringan ... 29

4.4 Uji Bagan Pengeringan dalam Kilang Pengering...34

V. KESIMPULAN DAN SARAN 5.1Kesimpulan ... . 35

5.2Saran ... . 35

11

DAFTAR TABEL

No. Halaman

1. Sifat fisis kayu jamuju, pasang dan rasamala.………..…...22

2. Sifat fisis dan sifat pengeringan kayu jamuju, pasang, dan rasamala.…..…….23

3. Suhu dan kelembaban awal dan akhir pengeringan untuk kayu jamuju, rasamala dan pasang...30

4.Jadwal pengeringan kayu jamuju...30

5.Jadwal pengeringan kayu rasamala dan pasang...31

6.Hasil uji jadwal pengeringan pada kilang pengering...34

DAFTAR GAMBAR

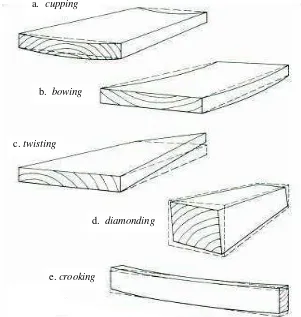

No. Halaman 1. Cacat bentuk dan pengeringan : (a) memangkuk (cuping) (b) membusur

(bowing) (c) memuntir(twisting) (d) diamonding (e) membungkuk

(crook)... ... 13

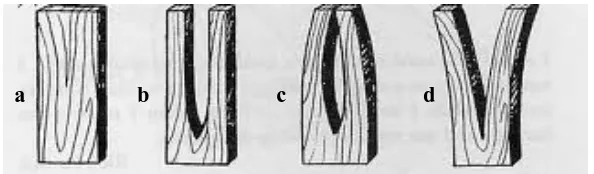

2. karakteristik kayu dalam uji garpu : (a) kondisi awal; (b) tidak terjadi casehardening ; (c) terjadi casehardening (d) Reserve casehardening...14

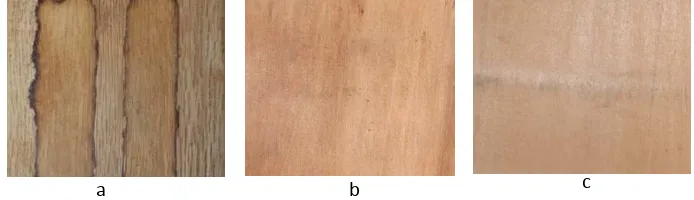

3. Cacat pecah ujung (a) cacat retak permukaan (b)...14

4. Cacat honeycombing pada papan quartersawn (a) dan papan flatsawn (b) ………...…....15

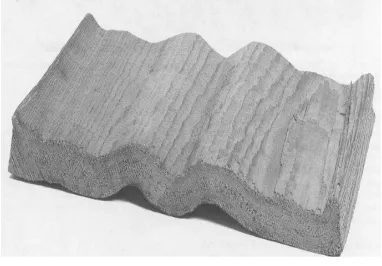

5. Kayu yang mengalami collapse ...15

6. Sampel kayu pasang (a), rasamala (b) dan jamuju (c) ...15

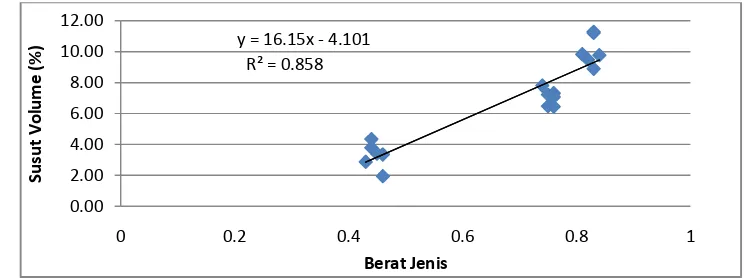

7. Pengaruh berat jenis terhadap susut volume kayu...22

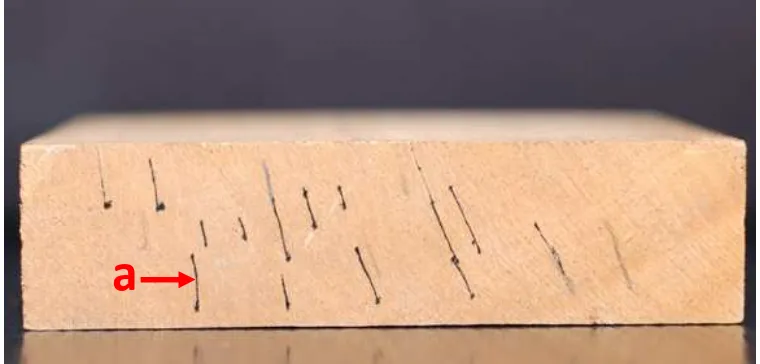

8. Cacat retak ujung (a) pada kayu jamuju dalam uji pengeringan...27

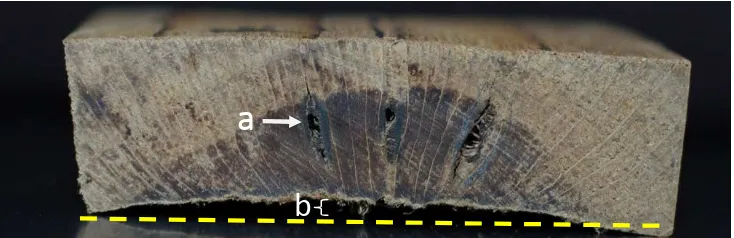

9. Cacat internal checking (a) dan cupping pada kayu pasang dalam uji pengeringan...28

10. Cacat collapse (a) pada kayu pasang dalam uji pengeringan...28

11. Cacat retak ujung (a) dan twisting (b)pada kayu rasamala...29

DAFTAR LAMPIRAN

No. Halaman

1. Nilai dan sifat pengeringan berdasarkan cacat yang terjadi ... 39

2. Nilai dan klasifikasi sifat pengeringan berdasarkan cacat yang terjadi(lanjutan)...41

3. Suhu dan kelembaban awal dan akhir pengeringan berdasarkan cacat pengeringan ... 42

4. Penetapan perubahan suhu berdasarkan penurunan kadar air (Torgeson 1951) ... 43

5. Grafik hubungan suhu bola kering dengan kelembaban relatif ... 44

6. Kadar air kayu rasamala ... 45

7. Kadar air kayu jamuju ... 46

8. Kadar air kayu pasang ... 47

9. Pengujian sifat fisis kayu rasamala, pasang dan jamuju ... 48

I PENDAHULUAN

1.1 Latar Belakang

Kerusakan lahan dan hutan di Indonesia telah mencapai 59,2 juta ha dengan luasan kritis di dalam dan di luar kawasan hutan mencapai 42,1 juta ha (Kementrian Negara Lingkungan Hidup 2007). Laju deforestasi saat ini masih tinggi walaupun memiliki kecenderungan menurun dibandingkan tahun-tahun sebelumnya. Berdasarkan data Departemen Kehutanan (2007) laju deforestasi antara tahun 2000-2006 mencapai 1,9 juta ha. Angka tersebut lebih kecil apabila dibandingkan dengan laju deforestasi antara tahun 1997-2000 yang mencapai angka 2,83 juta ha/tahun. Produksi kayu dari hutan alam pun menurun dan tidak mampu memenuhi kebutuhan nasional. Kebutuhan kayu nasional saat ini 57,1 juta m3 per tahun sedangkan kemampuan produksi dari hutan alam dan hutan tanaman sebesar 45,8 juta m3 per tahun, sehingga terjadi defisit kebutuhan kayu sebesar 11,3 juta m3 per tahun (Kementrian Lingkungan Hidup 2007).

Pengembangan hutan rakyat semakin mendapat perhatian sebagai alternatif guna mengatasi permasalahan kelangkaan bahan baku yang berasal dari hutan alam. Upaya ini juga menjadi solusi yang cukup baik dalam meningkatkan produktifitas lahan masyarakat serta mendayagunakan potensi masyarakat untuk meningkatkan taraf hidupnya.

Pengertian hutan rakyat menurut Ahmad (1961) dalam Wahyuningsih (1993) adalah tanah-tanah yang dikuasai oleh rakyat yang ditanami dengan jenis-jenis pohon dengan maksud untuk mendapatka kayu sebagai hasilnya. Selanjutnya Hardjanto (1990) menyatakan bahwa hutan rakyat merupakan hutan yang dimiliki oleh masyarakat yang dinyatakan oleh kepemilikan lahan, karenanya hutan rakyat juga disebut hutan milik.

ataupun wanatani kompleks (agroforestry) yang sangat mirip strukturnya dengan hutan alam. Menurut SK Menteri Kehutanan No.49/Kpts-II/1997 tentang Penandaan dan Usaha Hutan Rakyat, pengertian hutan rakyat adalah hutan yang dimiliki oleh rakyat dengan luas minimal 0,25 ha dengan penutupan tajuk tanaman kayu-kayuan atau jenis lainnya lebih dari 50% dan atau tanaman sebanyak minimal 500 tanaman tiap hektar.

Karakteristik pengelolaan hutan rakyat bersifat individual, oleh keluarga dan tidak memiliki manajemen formal. Karakteristik seperti itu dalam perkembangannya kedepan kurang memiliki daya saing tinggi, tidak memiliki posisi tawar yang tinggi dengan pedagang dan industri, dan kelestarian hutannya tidak dapat dijamin (Awang 2005).

Peningkatan produksi kayu dengan penggunaan jenis-jenis kayu non komersial dari hutan rakyat perlu didukung dengan pengembangan teknologi yang tepat untuk menghasilkan kualitas produk yang baik dan sesuai dengan tujuan penggunaannya. Salah satu syarat utama kualitas kayu bahan furniture dan bangunan adalah kadar air yang sesuai dengan kondisi lingkungan agar dimensinya stabil selama pemakaian. Kadar air kayu segar yang baru ditebang bisa lebih dari 100% dan sangat bevariasi dengan kisaran 40% - 200%, sedangkan untuk bahan baku furniture maupun bahan bangunan, nilai kadar air kayu harus pada kisaran antara 8% - 14% (Desch 1968 dalam Basri dan Rahmat 2001).

pengeringan kayu tersebut sangat diperlukan agar dapat menghasilkan kayu kering dalam waktu yang singkat dengan cacat pengeringan yang minimal.

2.1 Tujuan

Tujuan dari penelitian ini, antara lain:

1. Mengetahui sifat pengeringan kayu rasamala (Altingia excelca), jamuju (Podocarpus imbricatus) dan pasang (Quercus spp) dari hutan rakyat.

2. Diperolehnya jadwal pengeringan dasar ketiga jenis kayu tersebut.

2.3 Manfaat Penelitian

II TINJAUAN PUSTAKA

2.1 Air dalam Kayu

Secara alami air terkandung banyak dalam kayu karena kayu (xylem) merupakan bagian dari pohon yang diantaranya berfungi sebagai sarana transportasi air dan hara dari tanah ke daun. Ketika pohon ditebang, air keluar dari kayu secara alami yang memerlukan waktu cukup lama sampai kadar air kayu dalam keseimbangan dengan lingkungannya. Dalam kondisi kayu segar, air berada dalam rongga sel dan dinding sel. Kadar air dalam kayu pada kondisi segar sangat beragam bergantung pada jenis pohon dan tempat tumbuhnya (Pandit 2008). Ada dua tipe air yang terdapat didalam kayu, yaitu air terikat dan air bebas. Air bebas merupakan air yang berada dalam ruang-ruang atau rongga sel (lumen), sedangkan air terikat berada didalam dinding sel. Dalam proses pengeringan kayu, air bebas keluar lebih dulu, tanpa mempengaruhi sifat dan bentuk kayu, namun mempengaruhi berat dari kayu. Keluarnya air terikat dari dinding sel kayu, berpengaruh terhadap sifat fisis dan mekanis kayu serta lebih sulit dikeluarkan dari kayu dibandingkan dengan air bebas (Siau 1984). Kondisi ketika air bebas telah keluar dari rongga sel, sedangkan pada dinding sel masih jenuh dengan air, dinamakan titik jenuh serat (Tobing 1988).

Haygreen dan Bowyer (2007), menjelaskan bahwa pada umumnya kadar air titik jenuh serat kayu adalah sekitar 30%. Kadar air titik jenuh serat sangatlah penting dalam pengeringan karena :

1. Diperlukan energi yang lebih besar untuk mengeluarkan air terikat.

2. Penyusutan dinding sel kayu terjadi ketika kadar air kayu dibawah titik jenuh serat.

3. Perubahan kadar air dibawah titik jenuh serat mengakibatkan perubahan sifat fisis dan mekanis kayu.

2.2 Tujuan dan Manfaat Pengeringan Kayu

Tujuan pengeringan ialah untuk menjaga stabilitas dimensi (akibat penyusutan kayu) yang sering menimbulkan cacat bentuk. Pengeringan juga mengurangi berat kayu, meningkatkan kekuatan kayu (dengan berkurangnya kadar air dibawah titik jenuh serat), menghindari serangan agen perusak biologis, mempermudah proses pengerjaan selanjutnya, dan mempermudah pemasukan bahan pengawet (Coto 2004).

2.3 Faktor yang Mempengaruhi Pengeringan Kayu

Proses pengeringan kayu dipengaruhi oleh sifat-sifat kayu dan lingkungan pengeringan. Sifat kayu yang berpengaruh terhadap proses pengeringan adalah struktur anatomi, diantaranya adalah

a. Kayu gubal dan kayu teras

Kayu gubal merupakan bagian dalam batang pohon yang terdiri dari bagian xylem yang masih hidup dan berfungsi sebagai penyalur cairan dan menyimpan cadangan makanan. Bagian kayu gubal cenderung basah dan lebih mudah dikeringkan. Sedangkan pada kayu teras seluruh proses fisiologi sudah tidak dapat berfungsi sebagaimana mestinya dan banyak mengandung zat ekstraktif sehingga permeabilitas kayu menurun sehingga sulit dikeringkan dan mudah mengalami cacat pengeringan (Pandit 2008).

b. Empulur (pith)

Menurut Tobing (1988), sifat pengeringan bagian empulur berbeda dengan jaringan kayu lainnya, karena empulur memiliki ikatan yang lebih lemah dengan jaringan kayu disekelilingnya sehingga terkadang mudah terlepas dalam proses pengeringannya terutama pada pengeringan suhu yang relatif tinggi.

c. Kayu remaja (Juvenile wood)

19

deformasi (perubahan bentuk) seperti cacat bungkuk (crook) dan collapse (Haygreen dan Bowyer 2007).

d. Jari-jari kayu

Menurut Pandit (2008), jari-jari kayu terdiri dari sel-sel berdinding tipis oleh karena itu relatif lebih lemah terutama jari-jari yang rapat, sehingga bagian ini sering mengalami cacat pengeringan seperti retak permukaan, pecah atau retak dalam.

e. Riap tumbuh

Pada penampang lintang batang dapat dilihat adanya garis-garis konsentris yang terlihat nyata ataupun samar. Garis-garis konsentris ini memusat pada empulur dan disebut riap tumbuh. Dalam satu riap tumbuh terdiri dari dua bagian kayu, yaitu kayu gubal dan kayu teras (Pandit 2008). Sifat pengeringan kayu gubal dan kayu teras berbeda yang diakibatkan oleh berat jenisnya yang berbeda. Oleh karena itu penyusutan arah radial dan tangensial kayu sering diikuti oleh deformasi.

f. Mata kayu

Mata kayu memiliki berat jenis yang lebih tinggi dibandingkan bagian kayu disekitarnya. Pada saat pengeringan, mata kayu rentan mengalami pecah dan lepas (loose knots). Hal ini dapat menurunkan mutu kayu hasil pengeringan (Tobing 1988).

g. Kayu reaksi

Menurut Haygreen dan Bowyer (2007), kayu reaksi berpotensi mengalami deformasi saat pengeringan, seperti crook (bungkuk), twist (muntir) dan sebagainya. Hal ini disebabkan penyusutan longitudinal kayu reaksi yang lebih besar dibandingkan dengan penyusutan normalnya.

h. Serat miring

i. Tekstur kayu

Tobing (1988) menjelaskan bahwa tekstur kayu yang tidak merata dapat mengakibatkan cacat pada proses pengeringan, terutama berupa retak permukanaan dan pecah.

j. Sel pembuluh

Kayu yang memiliki sel pembuluh yang berdiameter besar dan tidak tersumbat tylosis maupunzat amorf pada umumnya relatif mudah dikeringkan. Sedangkan sel kayu yang pembuluhnya berdiameter kecil dan berisi banyak tylosis cenderung lambat proses pengeluaran airnya dari dalam kayu, sehingga menimbulkan gradien kadar air yang cukup besar antara bagian permukaan dengan bagian dalam kayu yang dapat mengakibatkan cacat pengeringan (Haygreen dan Bowyer 2007). Jumlah pori yang sedikit dan noktah pada pembuluh yang sempit juga dapat mengahmbat keluarnya air pada proses pengeringan.

k. Dinding sel

Semakin tebal dinding sel kayu, maka semakin banyak jumlah air terikat yang harus dikeluarkan dari dalam kayu dibandingkan dengan kayu yang memiliki dinding sel tipis. Dinding sel yang tebal juga menyebabkan masa kayu yang harus dilewati secara difusi oleh air lebih banyak; selain itu masa kayu yang mengalami penyusutan juga lebih besar, sehingga dapat mendorong terjadinya cacat deformasi ataupun retak permukaan dan retak ujung (Tobing 1988).

l. Parenkim

21

Sifat pengeringan kayu juga dipengaruhi oleh sifat fisisnya, seperti diantaranya:

1. Berat jenis

Berat jenis merupakan suatu indikator yang dapat digunakan untuk menduga mudah atau tidaknya suatu kayu dikeringkan. Kayu yang memiliki berat jenis tinggi pada umumnya mempunyai sifat pengeringan yang lebih lambat serta kemungkinan mengalami cacat yang lebih besar dibandingkan kayu yang berat jenisnya rendah (Walker 2007).

2. Penyusutan (shirinkage)

Penyusutan adalah penurunan dimensi kayu akibat keluarnya air terikat dari dinding sel. Faktor-faktor yang berpengaruh terhadap penyusutan kayu antara lain: kadar air, kerapatan, struktur/anatomi kayu, kadar ekstraktif, kandungan/ komposisi bahan penyusun kimia (Tsoumis 1991).

Faktor kondisi lingkungan yang dapat mempengaruhi proses pengeringan menurut Tsoumis (1991), antara lain :

1. Panas

Panas merupakan energi yang diperlukan oleh molekul air untuk melepaskan ikatan antar sesama molekul air pada air bebas yang berada didalam rongga sel, dan untuk melepaskan ikatan gugus hidroksil pada air terikat. Ketersediaan panas haruslah cukup, sehingga terjadi pergerakan air dari dalam menuju permukaan kayu.

2. Kelembaban relatif

Kelembaban rei merupakan penentu kapasitas pengeringan. Rendahnya nilai kelembaban relatif mengakibatkan semakin tingginya air yang dapat di tampung udara yang di uapkan dari dalam kayu, sehingga kadar air kayu dapat semakin rendah.

3. Sirkulasi udara

4. Vakum

Proses vakum berguna sebagai langkah untuk memperlemah ikatan antar sesama molekul H2O atau antara molekul H2O dengan tangan OH dalam zat kayu.

2.4 Mekanisme Keringnya Kayu

Keluarnya air dari dalam kayu terjadi secara lambat dan bertahap. Bila kayu basah diletakan pada suatu ruangan, maka air akan keluar dari permukaan kayu sehingga terjadi kondisi yang dinamakan gradien kadar air kayu, yaitu bagian permukaan kayu lebih kering dari pada bagian dalamnya. Hal ini mengakibatkan air dari bagian dalam kayu bergerak keluar. Air dalam kayu bergerak ke segala arah. Pergerakan air yang paling cepat terjadi pada arah longitudinal, sedangkan yang paling lambat terjadi pada arah tangensial. Air ini dapat bergerak dalam bentuk caian (air bebas dan air terikat) maupun dalam bentuk uap (Coto 2004).

Tobing (1988) menerangkan bahwa terdapat beberapa gaya yang mempengaruhi pergerakan air secara simultan. Beberapa gaya tersebut antara lain ialah :

a. Gaya kapiler menyebabkan air bebas bergerak dari lumen, melalui noktah dan membran sel. Gaya ini berhenti ketika kayu mencapai kadar air dibawah titik jenuh serat.

b. Perbedaan tekanan uap air menyebabkan uap air bergerak dari lumen, melalui noktah, membran noktah dan ruang antar sel. Gerakan ini efektif pada temperature tinggi dan pada kayu dengan berat jenis rendah.

c. Perbedaan kadar air menyebabkan air bergerak melalui dinding sel. Gerakan ini penting pada pengeringan kayu dengan temperatur rendah.

23

2.5 Metode Pengeringan Kayu

Metode pengeringan kayu secara umum terbagi menjadi dua, yaitu metode pengeringan alami dan pengeringan buatan. Pengeringan alami sering disebut juga pengeringan udara. Pengeringan alami dilakukan dengan menumpuk kayu menurut susunan tertentu dan membiarkan tumpukan itu beberapa lama di lapangan pada kondisi terbuka ataupun dibawah naungan (Budianto 1996).

Metode pengeringan alami banyak dilakukan sebagai perlakuan awal untuk membantu mangurangi cacat serta mempercepat waktu pada pengeringan buatan. Adapun kelemahan pengeringan alami yaitu sangat dipengeruhi kondisi cuaca dan lokasi, sulit mencapai kadar air 15%, perlu pencegahan terhadap serangan berbagai organisme perusak kayu selama proses pengeringan, waktu pengeringan relatif lama dan perlu areal yang cukup luas. Maka dikembangkanlah sistem-sistem pengeringan lain guna menjamin kelangsungan proses produksi serta untuk mengurangi cacat pengering yang terjadi, yaitu dengan sistem pengeringan buatan (Coto 2004).

Sistem pengeringan buatan tidak tergantung pada kondisi cuaca. Beberapa model pengeringan buatan, antara lain ialah :

a. Metode pengeringan dehumidifer b. Metode pengeringan vakum c. Metode pengeringan fan

d. Metode pengeringan kilang pengering (konvensional)

1. Metode pengeringan dehumidifier

2. Metode pengeringan vakum

Sistem pengeringan vakum bekerja berdasarkan prinsip pemanasan dan penurunan tekanan udara untuk mengevaporasi kandungan air dalam kayu. Sistem ini cukup baik untuk proses pengawetan ( Budianto 1997)

3. Metode pengeringan fan

Metode pengeringan ini dilakukan menggunakan fan (kipas), yang cukup efektif untuk meengeringkan kayu yang tergolong mudah dikeringkan dan kadar airnya masih tinggi. Pengeringan menggunakan fan ini berprinsip kepada kecepatan udara yang mempengaruhi penyebaran molekul air yang keluar dari kayu ke udara sekitarnya. Tapi menurut Coto (2004) percepatan sirkulasi udara tidak berpengaruh nyata terhadap kayu yang sulit untuk dikeringkan dan kadar airnya rendah.

4. Metoda pengeringan konvensional (kilang pengering)

Coto (2004) menerangkan, kilang pengering kayu konvensional paling sering digunakan karena pengoprasiannya mudah, efisien dan ekonomis. Prinsip yang digunakan dalam metoda pengeringan ini adalah mengalirkan udara panas dari sumber panas melalui uap air dan diradiasikan melalui udara oleh plat metal. Udara panas bergerak keatas. Dinding atas dan sekat akan mengarahkan udara ke tumpukan kayu sehingga air keluar dari dalam kayu. Udara di sekitar kayu menjadi lembab dan bergerak ke bawah. Sebagian uap air udara tersebut akan mengembun dan jatuh ke dasar kilang. Adanya sekat, lantai dan dinding mengarahkan pergerakan udara ke plat metal, menyerap panas, bergerak ke atas dan seterusnya berkelanjutan hingga kayu pada tumpukan tersebut mengering. Metode pengeringan ini dapat digunakan untuk semua jenis kayu.

tumpukan dan pengaturan jarak ganjal yang baik akan menghasilkan kualitas kayu kering yang baik pula.

Martawijaya dan Barly (1995), Rasmussen (1961), He dan Lin (1989) menyarankan percepatan pengeringan dengan melakukan kombinasi pengeringan alami dan pengeringan konvensional. Selain itu, pemberian uap air panas (pengukusan) kayu selama 12-24 jam menjelang akhir pengeringan dapat memulihkan cacat collapse (McMillen 1978, diacu dalam Basri 2000), namun demikian teknik ini tidak selalu cocok untuk setiap jenis kayu, terutama kayu muda. Pengaruh suhu pengukusan yang tinggi dalam waktu yang lama juga dikhawatirkan akan menurunkan kekuatan kayu tersebut (Basri et al 2000).

2.6 Cacat Pengeringan Kayu

Pada penelitian sifat dasar pngeringan, sebagian besar contoh uji kayu yang didiapat merupakan kayu berdiameter kecil (diameter 30 – 40 cm). Kayu diameter kecil juga dapat dikategorikan sebagai kayu muda yang memiliki kelemahan antara lain ialah cukup banyak mengandung serat spiral, rasio penyusutan tengensial/radial yang besar, dinding sel relatif tipis dengan sudut mikrofibril dalam dinding sel yang besar sehingga penyusutan longitudinalnya besar. Kondisi tersebut menyebabkan sortimen dari kayu diameter kecil cenderung berubah bentuk (warping), dan atau collapse pada saat dikeringkan (Walker 2007)

Menurut Walker (2007), terdapat beberapa cacat kayu yang sering terjadi dalam proses pengeringan diantaranya sebagai berikut :

1. Perubahan warna (staining)

Perubahan warna dapat terjadi karena serangan jamur pewarna terutama pada kayu segar dapat ditangani dengan meminimalisir waktu antara penebangan dengan pengolahannya. Penumpukan kayu perlu dilakukan secepatnya agar permukaannya cepat mengering dan mencapai kadar kurang dari 20%. Pewarnaan pada kayu hasil pengeringan dapat juga terjadi oleh ganjal yang digunakan, serta bahan-bahan dalam ruang pengering yang mengalami kondensasi seperti karat pada besi.

2. Cacat bentuk (warping)

Cacat bentuk pada umumnya terjadi akibat perbedaan susut pada arah radial dan tangensial (Walker 2007). Terjadinya cacat bentuk ini dapat juga disebabkan kesalahan dalam pemilihan jadwal pengeringan serta proses penumpukan kayu yang tidak benar. Beberapa jenis perubahan bentuk yang sering dijumpai dapat dilihat pada gambar 1,2, dan 3 (Tsoumis 1991)

Gambar 1 Cacat bentuk dalam pengeringan: (a) memangkuk (cuping) (b) membusur (bowing) (c) memuntir (twisting) (d) diamonding (e) membungkuk (crook). 3. Tegangan sisa pengeringan (case hardening)

Case hardening merupakan tegangan sisa yang terjadi dipermukaan kayu. Cacat ini tampak pada waktu pengerjaan kayu dan sangat mengganggu pada saat kayu akan diserut atau dipotong. Untuk mengetahui ada tidaknya cacat jenis ini dapat dilakukan uji garpu (Gambar 4) pada kayu (Walker 2007).

a. cupping

c. twisting

d. diamonding

e. crooking

Gambar 2 Kondisi kayu dalam uji garpu: (a) kondisi awal kayu; (b) tidak terjadi

casehardening ; (c) terjadi casehardening (d) reserve casehardening. 4. Retak (checking)

Retak pada kayu dapat dibagi menjadi beberapa macam, yaitu retak permukan (surface check) dan retak ujung (end check) dan retak dalam (honey comb). Menurut Tsoumis (1991), retak diakibatkan perubahan dimensi yang tidak sama antara permukaan kayu dengan bagian dalamnya. Retak pada umumnya terjadi pada sepanjang jari-jari karena merupakan bagian terlemah pada kayu.

Gambar 3 Cacat retak permukaan dan (a) cacat pecah ujung (b).

Retak dalam dapat disebabkan oleh retak permukaan yang berkelanjutan atau karena besarnya tegangan tegak lurus serat melebihi kekuatan yang kayu tersebut. Cara untuk menghindari terjadinya cacat ini adalah dengan memberikan kelembaban udara yang tinggi pada permulaan pengeringan dengan suhu yang tidak terlalu tinggi ( Walker 2007).

a .

c .

d b

.

a b

Gambar 4 Cacat honeycombing pada papan quartersawn (a) dan pada papan flatsawn (b).

5. Collapse

Apabila kadar air kayu cukup tinggi, rongga sel penuh berisi air, maka bila terjadi proses pengeringan yang sangat cepat, air bebas akan bergerak dari dalam rongga sel kayu keluar melalui kapiler yang berakibat tegangan vakum pada lumen sehingga dinding sel mengalami collapse. Collapse terjadi pada kayu ketika tegangan kapiler di rongga sel melebihi keteguhan tekan tegak lurus serat (Walker 2007).

Gambar 5 Kayu yang mengalami collapse.

Tsoumis (1991) menyatakan bahwa collapse merupakan penyusutan sel yang sangat parah sehingga permukaan papan tampak berkerut (Gambar 7). Agar cacat collapse dapat dihindari, maka kayu yang rawan collapse perlu mendapatkan pengeringan pendahuluan (predrying) dengan suhu rendah selama beberapa hari atau dilakukan pengeringan alami dalam beberapa minggu. Selain itu terdapat beberapa cara yang menjelaskan pencegahan terjadinya collapse, antara lain ialah :

1. Mengganti air yang berada dalam kayu dengan cairan lain yang mempunyai tegangan permukaan yang lebih rendah dari air, seperti metanol dan etanol, sehingga tegangan cairan yang terbentuk lebih kecil. Namun usaha ini masih terlalu mahal untuk diterapkan walaupun usaha ini berhasil mencegah collapse (Siau 1984)

2. Usaha yang cukup efektif dan efisien untuk mencegah collapse adalah dengan menggunakan kondisi awal pengeringan yang lunak, karena suhu yang tinggi dan kondisi pengeringan yang terlalu keras pada awal pengeringan merupakan penyebab utama sel collapse (Hadi 1987).

2.7 Jadwal Pengaringan Kayu

Menurut Coto (2004), jadwal pengeringan adalah pengaturan faktor pengering (kelembaban dan suhu) pada setiap tahapan pengeringan agar waktu pengeringan dapat dilakukan sesingkat-singkatnya dan cacat yang terjadi pada kayu yang dikeringkan pun seminimal mungkin. Basri (1990) menjelaskan bahwa jadwal pengeringan sangat penting dalam pengeringan kayu. Jadwal pengeringan yang lazim digunakan ialah yang perubahan suhu dan kelembabannya berdasarkan kadar air kayu yang dikeringkan. Jadwal pengeringan yang berbasis kadar air merupakan pedoman umum yang memuat langkah-langkah perubahan suhu dan kelembaban udara berdasarkan kadar air rerata kayu.

Basri dan Rahmat (2001) menerangkan bahwa jadwal pengeringan kayu ditetapkan secara individual atau per jenis kayu melalui beberapa kali percobaan pengeringan. Untuk menetapkan suhu dan kelembaban awal hingga akhir pengeringan agar kayu dapat mengering dalam waktu yang optimal tanpa merusak kualitas kayu, diperlukan pengetahuan dasar tentang sifat pengeringan kayu. Pendugaan sifat pengeringan kayu yang lazim didasarkan pada berat jenis kayu, kayu yang memiliki berat jenis yang kurang lebih sama, diduga memiliki sifat pengeringan yang sama.

pengujian pendahuluan ini dapat digunakan untuk merancang jadwal pengeringan dasar melalui evaluasi tingkat cacat yang terjadi pada contoh uji selama pengeringan hingga mencapai berat kering tanur. Kemudian jadwal pengeringan diuji lagi di dapur pengering percobaan. Cacat pengeringan yang diamati ialah yang terkait dengan dampak proses pengeringan seperti retak/pecah ujung dan permukaan, retak dalam serta deformasi (collapse).

Evaluasi pengamatan tingkat cacat dibuat dengan menggunakan sistem skala. Cacat pecah/retak permukaan kayu menggunakan skala 1-8, 1-6 skala untuk retak bagian dalam dan deformasi. Semakin tinggi skala yang digunakan, maka semakin parah tingkat cacat yang terjadi pada contoh uji kayu. Walaupun dari seluruh contoh uji hanya satu contoh uji saja yang mengalami cacat terparah, maka penetapan suhu dan kelembabn tersebut mengacu terhadap tingkat cacat yang terparah (Basri 1990).

2.8 Kayu dari Lahan Milik Rakyat 2.8.1 Jamuju

Pertumbuhan kayu jamuju terdistribusi di hutan tropis dan banyak dijumpai di Kalimantan. Kayu jamuju memiliki karakteristik makroskopis dengan warna coklat keemasan. Serat jamuju pada umumnya lurus dengan tekstur yang halus. Karakterisktik mikroskopis kayu jamuju antara lain jari-jarinya tergolong uniseriate dengan jarak 4 – 8/mm dan diameter pit (noktah) 16–20 m. Kayu jamuju tergolong kedalam kelas kuat III dengan berat jenis 0,45 dan dapat dapat dipergunakan untuk moulding, lemari, sambungan, meubel, serta veneer (Lemmens 1995).

2.8.2 Pasang

Pori-pori kayu pasang hampir seluruhnya soliter, berkelompok radial atau miring, diameternya 200-300 , kadang berisi tilosis. Parenkimnya apotrakeal berbentuk pita-pita yang berombak dan agak rapat. Jari-jari kayu pasang ada dua macam, yang sangat halus dan sangat lebar. Jari-jari yang sangat halus tidak dapat dilihat dengan mata telanjang, sedang jari-jari yang sangat lebar tingginya mencapai 10-20 mm dan lebarnya 0,1-0,4 mm dengan frekuensi 2-5 per cm. Sel serabut (fiber) kayu pasang memiliki panjang 3,1 dengan diameter 22 , dan diameter lumen 5,8 (Abdurrohim et al. 2004).

Kayu pasang termasuk kedalam kelas kuat I-II dan kelas awet II dengan berat jenis 0,83 (0,72-0,96). Pada umumnya kayu pasang digunakan sebagai balok rumah dan jembatan, juga untuk papan dan tiang (Abdurrohim et al. 2004) 2.8.3 Rasamala

Daerah sebaran pertumbuhan kayu rasamala meliputi daerah Sumatra Utara, Sumatra Barat, Bengkulu dan Jawa Barat. Kayu ini memiliki warna merah daging, coklat-merah sampai coklat-hitam untuk kayu terasnya, sedangkan kayu gubalnya berwarna lebih muda dan tidak mempunyai batas yang jelas dengan kayu terasnya. Tekstur kayu ini halus dengan arah serat lurus, sering kali terpilin, agak berpadu dan terkadang berombak, permukaan kayu agak mengkilap sampai mengkilap dengan kesan raba licin atau agak licin.

Kayu rasamala memiliki pori-pori yang hampir seluruhnya soliter dengan diameter 75 – 90 , frekuensinya 20-45 per mm2,berisi tylosis, kadan-kadang berisi endapan berwarna kuning atau merah, bidang perforasi berbentuk tangga. Parenkim umumnya bertipe apotrakeal, tersebar, kadang-kadang berbentuk pita pada tempat yang mengandung damar aksial. Jari-jarinya heteroseluler, kadang-kadang homoseluler yang seluruhnya terdiri dari sel tegak, lebar 36 , tingginya 650-736 , dan frekuensinya 6-8 per mm.

II

METODOLOGI3.1 Waktu dan Tempat

Penelitian ini dilakasanakan selama tiga bulan, yaitu mulai dari September hingga bulan November 2010. Tempat pelaksanaa penelitian ini adalah di Laboratorium Peningkatan Mutu Kayu dan Kilang Pengering Kayu Departemen Hasil Hutan, Fakultas Kehutanan, Institut Pertanian Bogor, serta di Pusat Penelitian dan Pengembangan Kehutanan bagian Pengeringan Kayu.

3.2 Bahan dan Alat

Bahan yang digunakan dalam penelitian ini berupa sample kayu dari jenis jamuju, pasang dan rasamala yang mengacu pada standar BS : 373-1957 (sifat fisis) dengan ukuran 2cm x 2cm x 2cm. Sample kayu pada uji pendahuluan pengeringan mengacu pada metode yang dikembangkan oleh Terazawa (1965) berupa papan tangensial berukuran 20cm x 10cm x 2.5cm dari bagian kayu teras dengan jumlah contoh uji sembilan sample untuk tiap jenis kayu. Perlatan yang digunakan dalam penelitian ini berupa timbangan digital, penggaris, caliper, kalkulator, alat tulis, aluminium foil, dan lem.

Gambar 6 Sampel kayu pasang (a), rasamala (b) dan jamuju (c).

3.3 Prosedur pengujian 1. Pengujian Sifat Fisis

Pengujian sifat fisis meliputi pengukuran berat jenis dan susut volume dari jenis kayu jamuju, pasang dan rasamala, dengan ukuran 2 cm x 2 cm x 2 cm sesuai dengan standar BS: 373-1957.

33

Contoh uji yang telah dibersihkan serat-serat nya menggunakan amplas dan cutter kemudian ditandai dengan garis tengah pada setiap sisinya dan diukur dimensinya pada bagian yang telah ditandai untuk mengetahui volume awal (Va). Setelah dilakukan pengukuran dimensi contoh, contoh uji tersebut di oven pada suhu 103±2 °C selama 48 jam. Contoh uji selanjutnya ditimbang untuk memperoleh BKT dan diukur kembali Volumenya (Vo). Dengan demikian, susut volume dan berat jenis dapat ditentukan menggunakan rumus sebagai berikut :

SV 100%

2. Pengujian Pendahuluan dan Sifat Dasar Pengeringan

Contoh uji kayu berukuran 20 cm x 10 cm x 2,5 cm dari jenis yang berbeda dengan sembilan kali pengulangan pada masing-masing jenis kayu dibersihkan dari serat-serat dengan menggunakan amplas dan cutter. Kemudian contoh uji disusun bertumpuk dengan menggunakan kayu sticker di dalam oven. Selanjutnya contoh uji tersebut dioven pada suhu 100oC hingga mencapai kadar air kering tanur (±0%). Evaluasi data jenis cacat yang terjadi yaitu, retak/pecah ujung dan retak permukaan dilakukan tiap dua jam sampai kerusakan maksimum. Ketika kayu mencapai kering tanur, maka diamati deformasi (perubahan bentuk) dan retak/pecah dalam kayu. Pengujian metode suhu tinggi dan evaluasi cacat yang terjadi ini mengacu pada metode Terazawa (1965).

Semakin tinggi skala nilai yang digunakan maka semakin parah cacat yang terjadi pada contoh uji kayu. Walau dari kesembilan kayu contoh uji yang diamati hanya ditemukan satu yang tingkat cacatnya terparah, penetapaan suhu dan kelembaban tetap mengikuti kriteria dari contoh uji yang mengalami cacat terparah. Berdasarkan hasil evaluasi cacat tersebut, maka disusun suatu rancangan jadwal pengeringan untuk setiap jenis kayu tersebut, yaitu berupa suhu awal dan akhir serta kelembaban awal dan akhir sehingga kayu tersebut dapat dikeringkan secara optimal. Perubahan tingkat suhu dan kelembaban untuk setiap perubahan kadar air dalam jadwal pengeringan yang dibuat dari setiap jenis kayu mengacu pada jadwal pengeringan Forest Product Laboratory (FPL) Madison (Torgeson, 1951 dalam Basri etal. 2000).

3. Pengujian jadwal pengeringan menggunakan kilang pengering

Contoh uji papan tangensial berukuran (60 x 20 x 2,5) cm dari kayu teras tiga jenis kayu yang berbeda dengan enam kali pengulangan pada masing-masing jenis kayu dibersihkan dari kotoran dengan menggunakan amplas dan cutter dan dicatat kondisi kayunya. Selanjutnya kedua ujung kayu dilapisi aluminium foil kemudian seluruh contoh uji disusun bertumpuk menggunakan sticker serta diberi beban yang cukup pada bagian atas tumpukan di dalam kilang pengering. Percobaan pengeringan ini dilakukan dalam kilang pengering yang dilengkapi dengan alat pengatur suhu serta kelembaban udara. Proses pengeringan yang dilakukan menggunakan jadwal pengeringan dari kayu yang diperoleh dari pengujian sebelumnya (pengujian pendahuluan menggunakan suhu tinggi).

Proses penghitungan kadar air ini dilakukan setiap hari hingga kadar air masing-masing kayu mencapai kondisi kering tanur (oven) kemudian dilakukan penentuan laju pengeringan menggunakan rumus :

& KAa KAbT

Keterangan :

L : Laju pengeringan ( % / hari ) KAa : Kadar air awal ( % )

KAb : Kadar air akhir ( % )

T : Waktu atau lama pengeringan (hari)

Menjelang akhir pengeringan diberikan perlakuan conditioning selama 2 jam untuk menstabilkan kondisi kayu setelah pengeringan agar tidak ada cacat tambahan akibat perbedaan tegangan. Pada akhir pengeringan alat pengatur suhu dan kelembaban dimatikan namun kipas dibiarkan tetap menyala selama sekitar 6 jam sebelum papan pengamatan dikeluarkan dari dapur pengering.

IV HASIL DAN PEMBAHASAN

4.1 Sifat Fisis Kayu

Hasil pengujian sifat fisis menunjukkan bahwa kayu jamuju, pasang, dan rasamala yang digunakan masih dalam kondisi segar, kadar airnya lebih dari 30% (Tabel 1), sehingga masih dapat digunakan dalam uji penentuan jadwal pengeringan dasar.

Tabel 1 Sifat fisis jayu jamuju, pasang, dan rasamala

Jenis berada dalam selang kisaran umum berat jenis masing-masing kayu. Menurut Oey Djoen Seng (1990), variasi berat jenis bisa terjadi dalam satu jenis kayu karena pengaruh proporsi kayu teras dan gubalnya atau karena perbedaan tempat tumbuh pohon. Variasi berat jenis tidak hanya dijumpai antar pohon-pohon dari jenis yang sama, namun dapat pula dijumpai dalam satu pohon.

Gambar 7 Pengaruh berat jenis terhadap susut volume kayu.

Kayu dengan berat jenis tinggi cenderung memiliki susut volume yang lebih besar dibanding kayu berat jenis rendah (Gambar 11). Bramhall dan Wellwood (1976) juga menyatakan bahwa besarnya nilai berat jenis akan menghasilkan nilai susut volume yang besar dan cenderung memerlukan waktu yang lebih lama dalam proses pengeringan. Besarnya nilai susut volume pada kayu berat jenis tinggi ini disebabkan tebal dinding sel pada kayu tersebut. Tebal dinding sel ini juga berdampak kepada waktu yang dibutuhkan pada proses pengeringan, semakin tebal dinding sel maka waktu untuk mengering akan semakin lama.

Berat jenis juga memiliki pengaruh terhadap kelas kuat. Kayu pasang dan kayu rasamala yang berat jenisnya lebih tinggi dari pada jamuju, memiliki kelas kuat yang tinggi (II), sedangkan kayu jamuju termasuk kelas kuat III.

4.2 Sifat Pengeringan

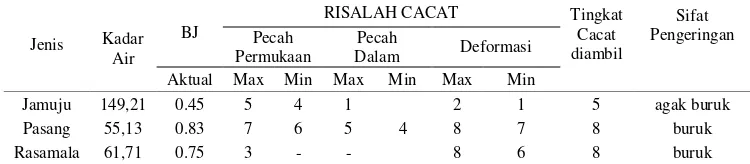

Hasil pengujian sifat pengeringan menggunakan metode Terazawa (1965) pada Tabel 2 menunjukkan bahwa kayu pasang dan kayu rasamala lebih sulit dikeringkan dari pada kayu jamuju.

Tabel 2 Sifat fisis dan sifat pengeringan kayu jamuju, pasang, dan rasamala

kayu dengan berat jenis rendah. Hal ini disebabkan air terikat yang dikeluarkan dari dinding sel lebih banyak, selain itu masa kayu yang menyusut dari jenis kayu dengan berat jenis tinggi lebih banyak.

4.2.1 Laju Pengeringan

Laju pengeringan merupakan indikator yang menentukan kesulitan kayu untuk dikeringkan. Hal ini terkait waktu yang dibutuhkan untuk melepaskan air dari dalam kayu pada proses pengeringan. Laju pengeringan kayu yang tinggi pada umumnya didukung oleh sifat struktur kayu, seperti dinding sel kayu yang tipis, ukuran pori yang besar serta tidak adanya hambatan berupa tylosis dan zat amorf. Hasil penelitian sifat pengeringan menunjukan bahwa kayu jamuju lebih cepat dikeringkan dibanding kayu rasamala dan pasang. Laju pengeringan kayu jamuju sebesar 152,31 %/hari sedangkan kayu pasang dan rasamala 53,51 %/hari dan 53,39 %/hari.

Dalam penelitian ini kayu jamuju memiliki berat jenis terendah (0,45) dibandingkan kayu lainnya. Berat jenis yang rendah identik dengan dinding sel kayu yang tipis. Tipisnya dinding sel tersebut memudahkan proses keluarnya air dari dalam rongga sel kayu. Selain itu pada kayu jamuju tidak terdapat endapan tylosis dan zat amorf (Lemmens 1995), sehingga proses pengeluaran air dalam kayu ini relatif lancar.

39

4.2.2 Cacat Pengeringan

Pada penelitian ini, kerusakan yang sering dijumpai adalah pecah permukaan, pecah ujung dan deformasi. Cacat pecah permukaan pada umumnya terjadi diawal proses pengeringan ketika kadar air kayu cukup tinggi. Permukaan kayu mengering lebih cepat dibandingkan bagian dalam kayu yang relatif masih basah sehingga terjadi tegangan tarik dipermukaan dan tegangan tekan dibagian dalam kayu, sehingga dapat menimbulkan retak/pecah. Retak permukaan sering berawal dari jari-jari kayu atau saluran resin. Berdasarkan Martawijaya dan Barly (1995) cacat ini dapat diminimalisir dengan pemberian kelembaban tinggi atau perlakuan pengukusan pada awal pengerigan.

Cacat berupa perubahan bentuk atau yang dikenal dengan deformasi pada umumnya terjadi pada proses pengeringan dengan kondisi kayu yang sangat basah dengan permeabilitas sel yang rendah dan atau terdapatnya penyumbatan pada pori kayu (Bramhall dan Wellwood 1976). Selain itu, deformasi dapat diakibatkan oleh perbedaan penyusutan yang besar pada arah radial, tangensial dan longitudinal atau karena adanya kayu tekan (compression wood), kayu tarik (tension wood), kayu juvenile, dan mata kayu. Jenis deformasi yang sering dijumpai dalam penelitian ini adalah collapse, memuntir (twisting) dan memangkuk (cupping). Pencegahan cacat deformasi dapat dilakukan dengan mengatur kondisi penumpukan, tebal dan jarak ganjal serta pembebanan yang merata pada bagian atas tumpukan (Basri dan Nurwati 2004).

pengeringan pada kayu yang sangat basah juga dapat mencegah kayu dari cacat collapse dan pecah bagian dalam.

Retak di bagian dalam kayu dapat merupakan cacat lanjutan dari retak permukaan. Setelah kayu mencapai titik jenuh serat, bagian permukaan yang sebelumnya mengalami retak dapat menutup kembali sedangkan bagian dalam yang pecah tidak menutup lagi (Bramhall dan Wellwood 1976). Cacat kayu tersebut sangat menentukan kualitas kayu karena dapat menurunkan kekuatan kayu. Retak dalam (internal/honeycombing check) juga dapat diakibatkan oleh tegangan pertumbuhan dalam batang pohon (growth stress) (Wang et al. 1994). Apabila penyusutan melebihi kekuatan tarik tegak lurus serat kayu maka akan menimbulkan retak. Sedangkan rasio penyusutan antara arah tangensial dan radial yang aman sebaiknya tidak melebihi nilai 2.

Pada penelitian ini, contoh uji yang digunakan diambil dari bagian kayu teras yang merupakan bagian pohon yang terdiri dari jaringan yang telah mati dan mengandung zat ekstraktif, sehingga lebih sulit dikeringkan dan cenderung mudah mengalami cacat pengeringan apabila dibandingkan dengan kayu gubalnya (Tobing 1988). Selain itu kadar air yang terkandung dalam kayu masih cukup tinggi yaitu pada kisaran 55%- 140%, sehingga masih banyak air dalam rongga sel yang harus dikeluarkan. Berikut penjelasan mengenai fenomena cacat pengeringan yang terjadi pada saat pengujian sifat dasar pengeringan dengan suhu tinggi.

Kayu Jamuju

Cacat retak permukaan yang terjadi dipengaruhi oleh rapatnya sel jari-jari yang lemah dan berdinding tipis pada kayu jamuju, sebagaimana yang diungkapkan Lemmens (1995) bahwa jari-jari kayu jamuju tergolong uniseriate dengan jarak 4-8/mm. Ukuran pori kayu ini sebesar 40-65µ, kondisi pori ini tergolong kecil karena ukurannya kurang dari 100µ (Pandit 2008). Walaupun ukuran pori kayu jamuju tergolong kecil tetapi laju pengeringannya tergolong cepat dan mudah dikeringkan, karena kecepatan pengeringan pada penelitian ini lebih dipengeruhi oleh ketebalan dinding sel. Begitu pula yang terjadi pada kayu rasamala dan pasang, ukuran pori tidak mempengaruhi kecepatan pengeringan namun lebih dipengeruhi oleh ketebalan dinding sel yang terkait dengan berat jenis.

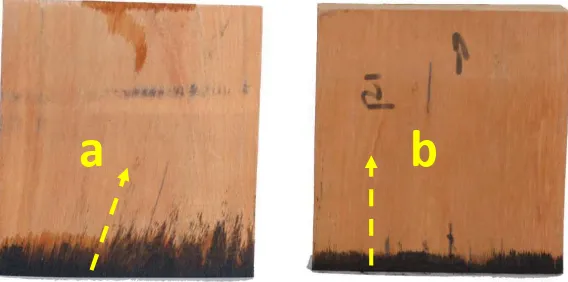

Gambar 8 Cacat retak ujung (a) pada kayu jamuju dalam uji pengeringan.

Kayu pasang (Quercuss spp)

Kayu pasang rawan mengalami retak ujung, retak permukaan dan deformasi berupa collapse. Hal ini terkait dengan pori kayu pasang yang berkelompok dan relatif besar dengan ukuran 200-300 (Abdurrohim et al. 2004). Ukuran ini cukup besar dibanding jenis lain dalam penelitian ini, kondisi pori yang seperti ini sangat berpotensi menimbulkan retak karena pori merupakan titik lemah pada permukaan kayu ketika terjadi tegangan tarik. Jari-jari pada kayu ini terdapat dua macam yaitu jari-jari halus dan jari-jari lebar. Kondisi jari-jari lebar mudah mengalami retak ketika terjadi penyusutan kearah tangensial. Selain

itu berat jenis kayu pasang yang cukup tinggi (0,83), mengindikasikan dengan tebalnya dinding sel yang berdampak terhadap rendahnya permeabilitas pada kayu ini.

Gambar 9 Cacat internalchecking (a) dan cupping pada kayu pasang dalam uji Pengeringan.

Gambar 10 Cacat collapse (a) pada kayu pasang dalam uji pengeringan.

Kayu rasamala

Sama halnya dengan kayu pasang, kayu rasamala mengalami deformasi yang buruk pada uji sifat dasar pengeringan. Cacat perubahan bentuk yang jelas terlihat pada contoh uji kayu rasamala adalah cacat memuntir. Faktor struktur anatomi yang diduga mengakibatkan terjadinya cacat ini ialah arah serat kayu yang berbeda (lurus pada sisi yang satu dan miring pada sisi yang lain) seperti yang terlihat dalam Gambar 15. Hal lain yang diduga mempengaruhi terjadinya cacat pada kayu rasamala ini adalah dinding sel kayu yang tebal, yang identik dengan berat jenis kayu ini yang cukup tinggi, sebesar 0,75. Pada kayu dengan berat jenis tinggi, air lebih lama keluar dari dalam kayu karena dinding selnya lebih tebal. Pada saat dikeringkan maka bagian permukaan akan lebih dahulu

a

b

mengering dan kondisi ini akan mengakibatkan perbedaan tegangan antara bagian dalam dan bagian permukaan kayu yang dapat memicu terjadinya cacat. Selain itu ukuran pori kayu ini relatif kecil (75-90µ) serta berisi tylosis, atau endapan berwarna kuning. Jari-jari kayu ini pun mengandung deposit berwarna merah kecoklatan (Abdurrohim et al. 2004). Hal ini juga mendukung rendahnya permeabilitas kayu rasamala.

Gambar 11 Cacat retak ujung (a) dan twisting (b)pada kayu rasamala.

Gambar 12 Arah serat miring (a) pada bagian depan dan arah serat lurus (b) pada bagian belakang kayu rasamala.

4.3 Jadwal pengeringan

Berdasarkan hasil pengeringan diperolah bahwa jadwal pengeringan dasar untuk kayu jamuju lebih ditentukan oleh masalah retak permukaan sebagai cacat terparah, sedangkan untuk kayu rasamala dan pasang ditentukan berdasarkan tingkat cacat deformasi. Oleh karena itu suhu dan kelembaban relatif untuk ketiga kayu tersebut dapat dilihat pada Tabel 3.

b

a

a

b

Tabel 3 Suhu dan kelembaban awal dan akhir pengeringan untuk kayu jamuju,

* Berdasarkan metode Terazawa ** Berdasarkan metode Torgeson

Pada kayu jamuju, cacat retak/pecah permukaan merupakan cacat terparah dalam uji pengeringannya. Oleh karena itu suhu dan kelembaban yang dianjurkan untuk awal dan akhir pengeringannya adalah 53 – 82 oC dan 85 - 30%, karena deformasi yang buruk terjadi pada kayu pasang dan rasamala dalam uji pengeringan, maka suhu dan kelembaban yang dianjurkan untuk awal dan akhir pengeringannya adalah berada pada kisaran 47 °C – 70 °C dan 89% - 27%.

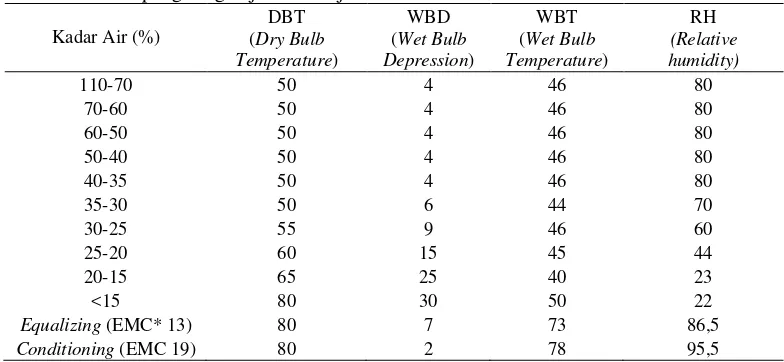

Merujuk pada jadwal pengeringan Forest Product Laboratory (FPL) Madison (Torgeson 1951 dalam Basri et al. 2000), maka jadwal pengeringan yang dihasilkan dapat dibagi menjadi dua kelompok, yakni untuk kayu jamuju (Tabel 4) dan jadwal untuk kayu pasang dan rasamala (Tabel 5).

Mengacu pada Torgeson (1951) maka jadwal pengeringan yang dapat dibuat untuk ketiga jenis kayu tersebut diuraikan pada Tabel 4 dan 5 :

Tabel 4 Jadwal pengeringan jenis Jamuju

Tabel 5 Jadwal pengeringan jenis rasamala dan pasang

Berdasarkan Tabel 4, dan 5 dapat dilihat bahwa jadwal pengeringan yang di terapkan pada kayu jamuju tergolong jadwal yang cukup keras di bandingkan dengan jadwal pengeringan pasang dan rasamala. Jadwal pengeringan untuk kayu rasamala sama dengan jadwal pengeringan untuk kayu pasang, karena kedua kayu tersebut sama-sama rawan mengalami cacat deformasi dalam pengujian sifat dasar pengeringan. Apabila kayu jenis jamuju, rasamala, dan pasang akan dikeringkan secara bersamaan maka yang digunakan adalah jadwal pengeringan kayu rasamala atau pasang agar cacat pengeringan yang terjadi bisa minimal. Apabila yang digunakan bersamaan adalah jadwal pengeringan kayu jamuju maka kayu rasamala dan pasang akan mengalami cacat yang cukup parah. Jadwal pengeringan ketiga jenis kayu ini dapat diaplikasikan untuk sortimen dengan tebal 2,5 cm. Pengeringan untuk sortimen yang lebih tebal diperlukan penyesuaian dengan jadwal pengeringan yang lebih lunak.

Preheating sebaiknya dilakukan sebelum penggunaan jadwal pengeringan tersebut yaitu dengan penggunaan suhu rendah selama beberapa jam dengan kelembaban tinggi (kelembaban 90%). Tujuan dari tahapan ini menyamakan KA awal kayu agar dapat diproses dalam tahapan proses yang sama serta menghilangkan tegangan dalam kayu yang terjadi selama proses penimbunan atau pada pengeringan alami (Budianto 1996).

awal pengeringan, bagian permukaan terlebih dahulu mengering dan menyusut. Namun hal ini tertahan oleh bagian dalam yang masih basah. Pada akhir pengeringan bagian permukaan mengalami tegangan tekan dan bagian dalam mengalami tegangan tarik. Hal ini terjadi karena ketika bagian dalam mengering dibawah titik jenuh serat, akan tetapi tertahan oleh bagian permukaan yang penyusutannya lebih kecil dari normalnya.

Proses peniadaan tegangan dalam kayu yang dikeringkan sangat diperlukan agar kayu tersebut tidak rusak pada saat digergaji ataupun dibubut. Proses peniadaan tegangan dilakukan dengan pengkondisian dan tahapan pemerataan kadar air kayu (equalizing) yang dilaksanakan diakhir pengeringan.

Tahapan equalizing dilakukan ketika kadar air terkering pada sortimen memiliki kadar air sebesar 2% dibawah kadar air yang di targetkan dengan menggunakan suhu temperatur bola kering tertinggi pada saat pengeringan dan equilibrium moisture content (EMC) 2%< Target. Tahapan ini dilakukan dengan tujuan mencegah perbedaan tegangan terlalu tinggi antara bagian permukaan dan bagian dalam kayu agar dapat menghindari terjadinya cacat casehardening yang dicirikan dengan melengkungnya kayu setelah dikeringkan (Rasmussen 1961).

Tahapan pengkondisian (conditioning) dilakukan ketika kadar air kayu terbasah pada kiln sama dengan kadar air yang ditargetkan, dengan suhu pada kiln menggunakan suhu tertinggi pada saat pengeringan dengan EMC 4% diatas target (Rasmussen 1961). Perlakuan conditioning dilakukan untuk menyeragamkan kadar air papan yang akan di potong atau diproses kembali menggunakan mesin (Mc Millen 1978, diacu dalam Basri 2000).

Dalam pengeringan campuran beberapa jenis kayu, maka kondisi pengeringan tersebut haruslah berdasarkan jadwal pengeringan jenis kayu yang paling sulit dikeringkan. Hal ini berarti terlalu lambat bagi jenis kayu yang lain. Namun apabila proses pengeringan dilakukan dengan cepat akan mengakibatkan kayu yang sulit dikeringkan mengalami cacat pengeringan. Walaupun mengeringkan kayu jenis yang sama, operator harus tetap berhati-hati karena terdapat perbedaan kecepatan pengeringan antara kayu gubal dan kayu teras, antara kayu quarter sawn dan flat sawn (Kadir 1975).

Sortimen kayu yang tebal lebih lambat mengering dibandingkan kayu yang tipis oleh karena itu pengeringan kayu tebal memerlukan jadwal pengeringan yang lebih lunak. Pencampuran ukuran kayu dalam pengeringan yang sama adalah kurang baik. Apabila hal tersebut terpaksa dilakukan, maka pengeringan harus disesuaikan dengan jadwal pengeringan kayu yang tebal. Dengan demikian, kayu yang tipis tidak akan mengalami kerusakan. Berdasarkan pertimbangan tersebut, maka untuk mengeringkan ketiga kayu dalam penelitian ini secara bersamaan digunakan jadwal pengeringan teraman yaitu jadwal pengeringan kayu rasamala dan kayu pasang.

Selain perlakuan pendahuluan pada awal pengeringan, teknik penumpukan kayu di dalam kilang pengering perlu diperhatikan. Hal ini dapat membantu mencegah cacat pengeringan seperti cupping serta dapat pula mempercepat proses pengeringan. Pada dasarnya penumpukan kayu yang akan dikeringkan harus memiliki jarak yang yang sama untuk tiap ganjalnya dan tersusun secara vertically aligment(ganjal tersusun rata dari tumpukan paling bawah hingga atas), hal ini akan memberikan pembebanan yang merata pada kayu dan memberikan ruang untuk sirkulasi udara (Budianto 1996).

penelitian ini perlakuan predrying ini perlu dilakukan untuk kayu pasang dan rasamala.

4.4 Uji Jadwal Pengeringan dalam Kilang Pengering

Berdasarkan hasil uji bagan pengeringan yang dilakukan pada kilang pengering diperoleh data sebagai berikut :

Tabel 7 Hasil uji jadwal pengeringan pada kilang pengering

Rasamala Jamuju

Kadar air awal 20% 17%

Kadar air akhir 11% 9%

Laju pengeringan 0,9% /hari 0,8% /hari

Cacat pengeringan - -

V KESIMPULAN DAN SARAN

5.1 Kesimpulan

Kayu dengan berat jenis tinggi (rasamala dan pasang) cenderung lebih mudah mengalami cacat pengeringan seperti retak dan deformasi terutama collapse. Kayu rasamala dan kayu pasang relatif lambat pengeringannya dengan laju pengeringannya yang tiga kali lebih rendah dibanding kayu jamuju.

Kayu rasamala dan pasang dapat dikeringkan dengan jadwal pengeringan yang sama dengan suhu 47 °C – 70 °C dan kelembaban 89% - 27%. Sedangkan kayu jamuju dapat dikeringkan dengan jadwal yang lebih keras yaitu dengan suhu 53 oC – 82 oC dan kelenbaban 85% - 30%.

5.2 Saran

DAFTAR PUSTAKA

Basri E, 1990. Bagan Pengeringan Beberapa Jenis Kayu Hutan Tanaman Industri. Jurnal Penelitian Hasil Hutan 6(7) : 447-451. Bogor : Pusat Penelitian Third International Wood Science Symposium, November 1-2, 2000 in Kyoto Japan. Pp 43-48.

Basri E dan Martawijaya. 2005. Jadwal Pengringan asar 16 Kayu Indonesia. Jurnal Peneitian Hasil Hutan Vol. 23 No.1. Bogor : Pusat Penelitian dan Pengembangan Hutan.

Bramhall dan Wellwood. 1976. [Kiln Drying of Western Canadian Lumber] [dalam bahasa Indonesia]. Canadian Forstry Servic. Western Forest Product Laboratory Vancouver. British Columbia.

Budianto AD. 1996. Sistem Pengeringan Kayu. Semarang. Kanisius.

Coto Z. 2004. Outline Mata Kuliah Pengeringan Kayu. Departemen Hasil Hutan Fakultas Kehutanan, IPB. Bogor.

Coto Z. 1996. Pentingnya Pengeringan Kayu. Buletin Teknologi Hasil Hutan Vol. 1 No. 1. Kelompok Peneliti, Praktisi dan Peminat Industri Hasil Hutan. Hadi YS. 1987. Cacat Collapse Pada Pengeringan Kayu. Bogor : Buletin Jurusan

Teknologi Hasil Hutan Vol. I No. 2

Mc Millen 19878, diacu dalam Basri.2000. Teknik Pengeringan Empat Jenis Kayu Diameter Kecil Asal Hutan Tanaman. Jurnal Penelitian Hasil Hutan vol. 17 No.4. Bogor : Pusat Penelitian dan Pengembangan Hutan. MohammPad Muslich dan Krisdianto. 2006. Upaya Peningkatan Kualitas Kayu

51

Pandit dan Dani K. 2008. Struktur Kayu Sebagai Bahan Baku dan Ciri Diagnostik Kayu Perdagangan Indonesia.

Rasmussen (1961), He dan Lin (1989) diacu dalam Martawijaya dan Barly. 1995. Sifat dan Kegunaan Kayu Gmelina arborea Roxb. Bogor : Ekspose Hasil Hutan Penelitian dan Pengembangan Hasil Hutan dan Sosial Ekonomi Kehutanan.

Rasmusen Edmund F (1961) Dry Kiln Operator’s Manual. Forest Products Laboratory Forest Service. U.S. Departement Of Agriculture.

Sentf (1986) diacu dalam Martawijaya. 1990. Sifat Dasar Beberapa Jenis kayu yang BErasal ari Hutan Alam dan Hutan Tanaman. Prosiding Diskusi HTI. Jakarta : Badan Penelitian dan Pengembangan Kehutanan.

Siau. 1984. Transport Processes in Wood. New York : Springer-Verlag

Terrazawa S. 1965. An Easy Methods for the Determination of Wood Drying Schedule. Wood Industry 20(5), Wood Technological Associaton of Japan.

Tobing TL. 1988. Sifat-sifat Kayu Sehubungan dengan Pengeringan. Bogor : Departemen Kehutanan, Penelitian dan Pengembangan HAsil Hutan. Tobing TL. 1988. Teknik Pemupukkan Kayu. Bogor : Departemen Kehutanan,

Penelitian dan Pengembangan Hasil Hutan.

Tsoumis G. 1991. Science and Technology of Wood (Structure, Properties, Utilization). New York : Van Nostrand Reinhold.

Lampiran 1 Nilai dan klasifikasi sifat pengeringan berdasarkan cacat yang terjadi

Nilai (%) Klasifikasi Sifat Pengeringan

0 – 5 1 Sangat baik

Selisih ukuran tebal (mm) Klasifikasi Sifat pengeringan

0 - 0,3 1 Sangat baik

m Jumlah cacat pecah dalam Klasifikasi Sifat pengeringan

53

Lampiran 2 Nilai dan klasifikasi sifat pengeringan berdasarkan cacat yang terjadi (lanjutan)

1

5 7

2

3 8

4 6

a

b c

1

2

3

4

5

6

Keterangan gambar :

Lampiran 3 Suhu dan kelembaban awal dan akhir pengeringan berdasarkan cacat pengeringan

Jenis cacat Suhu oC dan kelembaban, % Tingkat cacat (defect degree)

variety of defect temperature oC and relative humadity,% 1 2 3 4 5 6 7 8 I. Retak/pecah

permukaan Suhu awal

o

C 70 65 60 55 50 50 45 45

surface check Kelembaban awal, % 75 78 82 83 85 90 90 90

Suhu akhir, oC 95 90 85 80 80 80 80 80

Kelembaban akhir, % 29 29 27 30 30 28 28 28

II. Deformasi Suhu awal oC 70 65 60 50 50 50 45 45

deformation Kelembaban awal, % 75 75 82 81 81 85 85 89

Suhu akhir, oC 95 90 80 80 75 75 70 70

Kelembaban akhir, % 29 29 25 27 28 27 27 27

III. Retak/pecah dalam Suhu awal oC 70 55 50 50 45 45 - -

honeycomb Kelembaban awal, % 75 81 80 85 83 89 - -

Suhu akhir, oC 95 80 75 70 70 70 - -

Kelembaban akhir, % 29 27 25 27 27 27 - -

4

Lampiran 4 Pengaturan suhu pengeringan berdasarkan kadar air kayu (Torgeson 1951)

KA pada Temperatur (oC) Dry Bulb

tahap awal T-1 T-2 T-3 T-4 T-5 T-6 T-7 T-8 T-9 T-10 T-11 T-12 T-13 T-14

Initial-30 38 40 45 45 50 50 55 55 60 60 65 70 75 80

30-25 42 45 50 50 55 55 60 60 65 65 70 75 80 90

25-20 42 50 55 55 60 60 65 65 70 70 70 75 80 90

20-15 45 55 60 60 65 65 70 70 70 75 80 80 90 95

<15 50 65 70 80 70 80 70 80 70 80 80 80 90 95

Initial M.C and It Variation (%)

wet bulb depresion(oC)

A B C D E F

40 50 60 75 90 110 1 2 3 4 5 6 7 8

40 30 50 35 60 50 75 50 90 60 110 70 1,5 2 3 4 6 8 11 15

30 25 35 30 40 35 50 40 60 50 70 60 2 3 4 6 8 12 18 20

25 20 30 25 35 30 40 35 50 40 60 50 3 5 6 9 12 18 25 30

20 15 25 20 30 25 35 30 40 35 30 40 5 8 10 15 20 25 30 30

15 10 20 15 25 20 30 25 35 30 40 35 12 18 18 25 30 30 30 30

10 15 20 25 30 15 25 30 30 30 30 30 30 30

4

Lampiran 5 Hubungan suhu bola kering da dan bola basah dengan kelembaban relatif

Suhu Bola Kering (0C)

4

3